I

21) 4247463/23-04 (22) 07.04.87 (46) 07.09.89. Б10Л. 33

(71)Всесоюзный научно-исследовательский институт буровой техники и Ленинградский опытный нефтемаслоза- вод им. Шаумяна

(72)Т.Г.Малышева, Е.Ф.Сморгонская, П.Г.Суслов, 3.Б.Бережанский,В.М.Лебедева, В.Н.Жаров, Н.В.Якубовский, Н.Д.Щербюк, В.М.Ющук, А.С.Губарев

и А.Н.Игнатюк

(53)621.892(088.8)

(56)Авторское свидетельство СССР

№ 1004458, кл. С 10 М 125/02, 1984.

Авторское свидетельство СССР № 897839, кл. С 10 М 169/06, 1982.

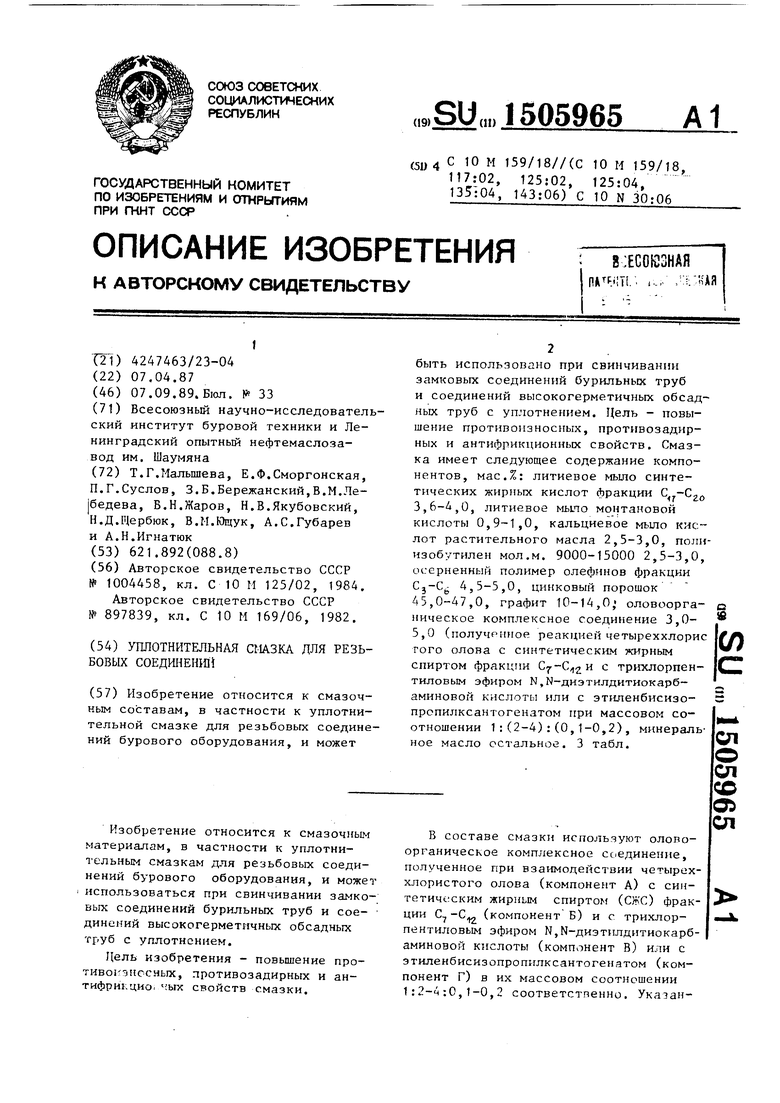

(54)УПЛОТНИТЕЛЬНАЯ СМАЗКА ДЛЯ РЕЗЬБОВЫХ СОЕДИНЕНШ}

(57)Изобретение относится к смазочным составам, в частности к уплотни- тельной смазке для резьбовых соединений бурового оборудования, и может

Изобретение относится к смазочным материалам, в частности к уплотни- тельным смазкам для резьбовых соединений бурового оборудования, и может использоваться при свинчивании замковых соединений бурильных труб и соединений высокогерметичньпс обсадных труб с уплотнением.

Цель изобретения - повышение про- тивокэнссяых, лротивозадирных и ан- тифрикцио. чьгх свойств смазки.

быть использовано при свинчивании замковых соединений бурильных труб и соединений высокогерметичных обсадных труб с уплотнением. Цель - повышение противоизносны х, противозадир- ных и антифрикционных свойств. Смазка имеет следующее содержание компонентов, мас.%: литиевое мыло синтетических жирных кислот фракции 3,6-4jO, литиевое мьшо монтановой кислоты 0,9-1,0, кальциевое мыло кислот растительного масла 2,5-3,0, поли- изобутилен мол.м. 9000-15000 2,5-3,0, оеерненный полимер олефинов фракции Cj-C 4,5-5,0, цинковый порошок 45,0-47,0, графит 10-14,0, оловоорга- ническое комплексное соединение 3,0- 5,0 (получ(нное реакцией четыреххлорис того олова с синтетическим жирным спиртом фракции с трихлорпен- тиловым эфиром К,Ы-диэтилдитиокарб- аминовой кислоты или с этиленбисизо- пропилксантогенатом при массовом соотношении 1:(2-4):(О,1-0,2), минеральное масло остальное. 3 табл.

В составе смазки используют олово- органическое комплексное сс единение, полученное при взаимодействии четырех- хлористого олова (компонент А) с синтетическим жирным спиртом (СЖС) фракции С ц ( омпонент Б) и с трихлор- пентиловьпч эфиром Н,Ы-диэтилдитиокарб- аминовой кислоты (компонент В) или с этиленбисизопропилксантогенатом (компонент Г) в их массовом соотношении 1:2-4:0,1-0,2 соответственно. Указанё

W

ел

о

СП

со о: ел

ное соединение получают нагреванием при 50 С. В полученную смесь добавляют затем минеральное масло М-11, при 50-70 С ,в вакууме при давлении 25-75 мм рт.ст. в течение 3 ч отгоняют кристаллизационную воду и получают металлоплакирующую присадку с выходом 95,1%.

происходить за счет адсорбции молекул соединения на поверхности частиц цинка и электрохимического восстановления олова цинком.Эффект усиливается тем, что вследствие ге- терополярного характера комплексного соединения олова органический радикал, образующийся в результате отложения

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнительная пластичная смазка | 1979 |

|

SU897839A1 |

| Уплотнительная смазка для резьбовых соединений | 1990 |

|

SU1737005A1 |

| УПЛОТНИТЕЛЬНАЯ НИЗКОТЕМПЕРАТУРНАЯ ПЛАСТИЧНАЯ СМАЗКА ДЛЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ БУРИЛЬНЫХ ТРУБ "УГС" | 1998 |

|

RU2136722C1 |

| СМАЗКА ДЛЯ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2003 |

|

RU2231540C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1995 |

|

RU2076141C1 |

| Уплотнительная смазка для резьбовых соединений | 1986 |

|

SU1456455A1 |

| Уплотнительная смазка для резьбовых соединений | 1977 |

|

SU667586A1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1996 |

|

RU2103331C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2003 |

|

RU2228351C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1993 |

|

RU2034909C1 |

Изобретение относится к смазочным составам , в частности, к уплотнительной смазке для резьбовых соединений бурового оборудования, и может быть использовано при свинчивании замковых соединений бурильных труб и соединений высокогерметичных обсадных труб с уплотнением. Цель - повышение противоизносных, противозадирных и антифрикционных свойств. Смазка имеет следующее содержание компонентов, мас.%: литиевое мыло синтетических жирных кислот фракции C17-C20 3,6-4,0, литиевое мыло монтановой кислоты 0,9-1,0, кальциевое мыло кислот растительного масла 2,5-3,0, полиизобутилен мол.м. 9000-15000 2,5-3,0, осерненный полимер олефинов фракции C3-C6 4,5-5,0, цинковый порошок 45,0-47,0, графит 10-14,0, оловоорганическое комплексное соединение 3,0-5,0 [полученное реакцией четыреххлористого олова с синтетическим жирным спиртом фракции C7-C12 и с трихлорпентиловым эфиром N,N-диэтилдитиокарбаминовой кислоты или с этиленбисизопропилксантогенатом при массовом соотношении 1:(2-4):(0,1-0,2)], минеральное масло остальное. 3 табл.

Характеристика присадки: темпера- ю металла на поверхности цинка, приста- тура вспышки 101°С, вязкость кинема- ет к поверхности и образует запщтный тическая при 100°С 6,31 , темпе- слой.

ратура застывания минус , кислотное число 142,9 мг КОН/Г.

Состав продукта по сырью, мас.%:

Олово четыреххлористое пятиводное 16,3

СЖС фракции 35,9

Трихлорпентиловый

fO

эфир N,N-диэ тилдитиокарбаминовой

кислоты

Масло минеральное

М-11

2,А

45,4

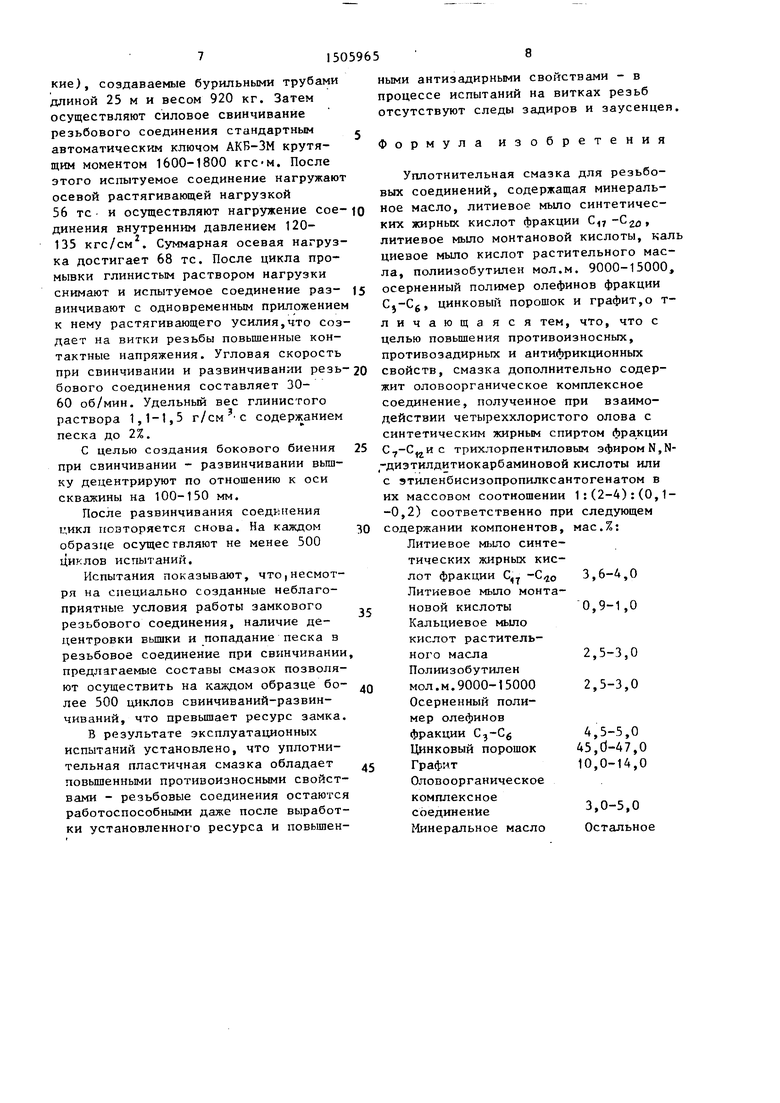

Основной эффект модифицирования поверхности цинкового наполнителя - 15 повьшение противоизносных свойств и улучшение противозадирных свойств. Повышение антифрикционных и противоизносных свойств смазки связано также с возможностью протекания в резьбовом соединении при свинчивании, работе и развинчивании процесса избирательного переноса за счет присутствия в смазке соединения металла переменной валентности. Этот процесс

Состав комплексного соединения под-25 носит адсорбционно-химический характверждается результатами анализа выделенной колоночной хроматографией узкой целевой фракции металлоплаки- рующей добавки:

Кислотное число фракции, мгКОН/г365,6

11ассовая доля хлора, млс.%23,4 Содержание серы, мас.%0,40 Расчетные данные для комплекса указанного состава следующие: Кислотное число, мг КОН/г 388 Массовая доля хлора, мас.%24,6 Содержание серы, . мас.%0,45

Улучшение противоизносных, противозадирных и антифрикционных свойств смазки при введении присадки связано с модификацией поверхности цинкового порошка - образованием на поверхности частиц цинка пленки мягкого пластического металла (олова), защищенного лигандом комплексного соединения, и протеканием при свинчивании и работе резьбового соединения с предлагаемой смазкой процесса избирательного переноса. Образование пленки мягкого металла - олова, обладающего больщой пластичностью, на частицах цинка в присутствии комплексного оловоорганического соединения может

Основной эффект модифицирования поверхности цинкового наполнителя - повьшение противоизносных свойств и улучшение противозадирных свойств. Повышение антифрикционных и противоизносных свойств смазки связано также с возможностью протекания в резьбовом соединении при свинчивании, работе и развинчивании процесса избирательного переноса за счет присутствия в смазке соединения металла переменной валентности. Этот процесс

носит адсорбционно-химический характер. Отложение олова на соприкасающихся поверхностях резьбы стимулируется термическим разложением соединения в результате нагрева от трения

в точке соприкосновения поверхностей. Эти отложения характеризуются пластичностью и высокими характеристиками скольжения.

Особое действие металлоплакирующей добавки состоит в том, что находящиеся в ней лиганды садятся на поверхности пленки, причем, чем больше нагрузка и температура, тем больше таких соединений. Координационные соединения могут создавать плоскости скольжения, что значительно снижает трение. Металлическая пленка благодаря этому не наклепывается и способна к многократной деформации.

Приготовление предлагаемой уплот- нительной смазки проводят следующим образом.

Растительное масло, например касторсвое, загружают в реактор, где диспергируется в половине минерального масла, при 6р-70 с, добавляется 10%-иая водная суспензия гидроокиси кальция. В результате омылеПИЯ получают кальциевые мыла кислот растительного масла.

После получения кальциевых мыл в реактор загружают монтан-воск, синтетические жирные кислоты (СЖК) фрак

ции С, и 15%-ный водный раствор гидроокиси лития. Образование литиевых мыл монтановой кислоты и СЖК фракции С,Y-С20 происходит при 75-90

затем мыльно-масляная основа обезо

воживается нагреванием до 115-120 С.

После получения кальциевого и литиевого мыл они задаются, например, в следующем соотношении; кальциевое мыпо кислот касторового масла 30 г, литиевое мыло фракции -С и литиевое мьшо монтановой кислоты соответственно по 36 и 9,5 г и затем разбавляются оставшимся количеством минерального масла и гомогенизируются. В полученную основу вводят 50 г осерненного полимера олефинов фракции Cj-C и 25 г полиизобутилена, затем температуру состава доводят до 70-80°С и в него вводят 40 г металло плакирующей присадки. После тщательного перемещивания и равномерного распределения присадки в мыльной основе вводят цинковый порошок в количестве 460 г. При 80-90°С смазку тщательно перемешивают и в нее вводят 120 г графита. Готовую смазку отрабатывают до образования гладкой текстуры и сливают в тару. Технология приготовления предлагаемого состава при других соотношениях компонентов не меняется.

В качестве минерального масла в составе смазки может быть использовано масло вязкостью 40-50 сСт при

50 С или смесь масел вязкостью о

10-14 сСт при 50 С цилиндровое 52 (вапор), графит дисперсностью 4-6 мкм (например марки П), осернен- ные полимеры олефинов (присадка ОТП) с содержанием серы не менее 20%. Величина молекулярного веса полиизо- бутилена в указанных пределах не оказывает влияния на эксплуатационные свойства предлагаемой уппотнительной пластичной смазки.

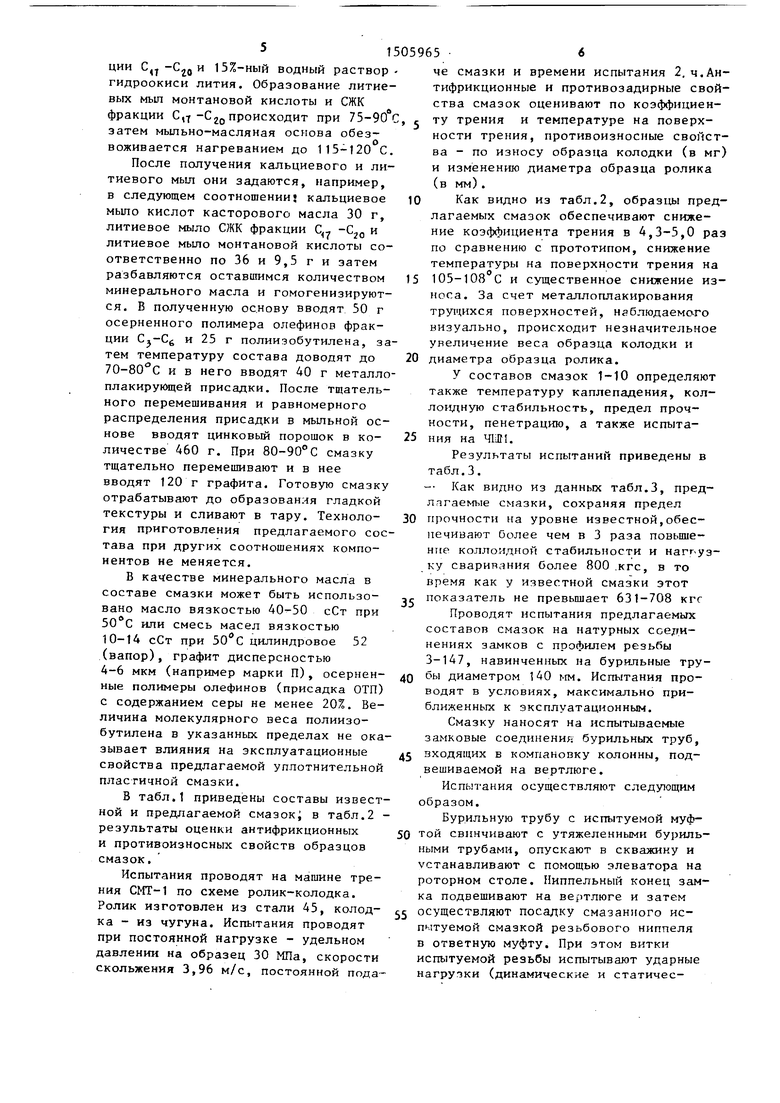

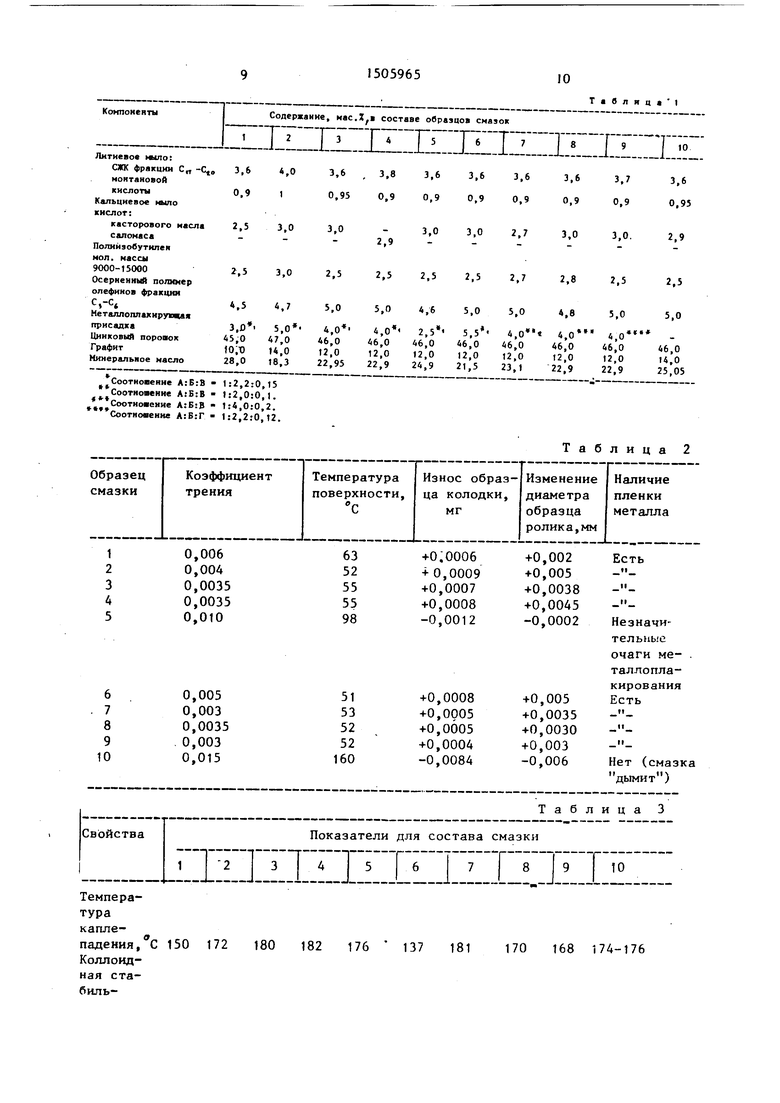

В табл.1 приведены составы известной и предлагаемой смазок; в табл.2 - результаты оценки антифрикционных и противоизносных свойств образцов смазок.

Испытания проводят на машине трения СМТ-1 по схеме ролик-колодка. Ролик изготовлен из стали 45, колодка - из чугуна. Испытания проводят при постоянной нагрузке - удельном давлении на образец 30 МПа, скорости скольжения 3,96 м/с, постоянной пода

0

5

,

0

че смазки и времени испытания 2, ч.Антифрикционные и противозадирные свойства смазок оценивают по козффициен- ту трения и температуре на поверхности трения, противоизносные свойства - по износу образца колодки (в мг) и изменению диаметра образца ролика (в мм) .

Как видно из табл.2, образцы предлагаемых смазок обеспечивают снижение коэффициента трения в 4,3-5,0 раз по сравнению с прототипом, снижение температуры на поверхности трения на 103-108 С и существенное снижение износа. За счет металлоплакирования трущихся поверхностей, наблюдаемого визуально, происходит незначительное увеличение веса образца колодки и диаметра образца ролика.

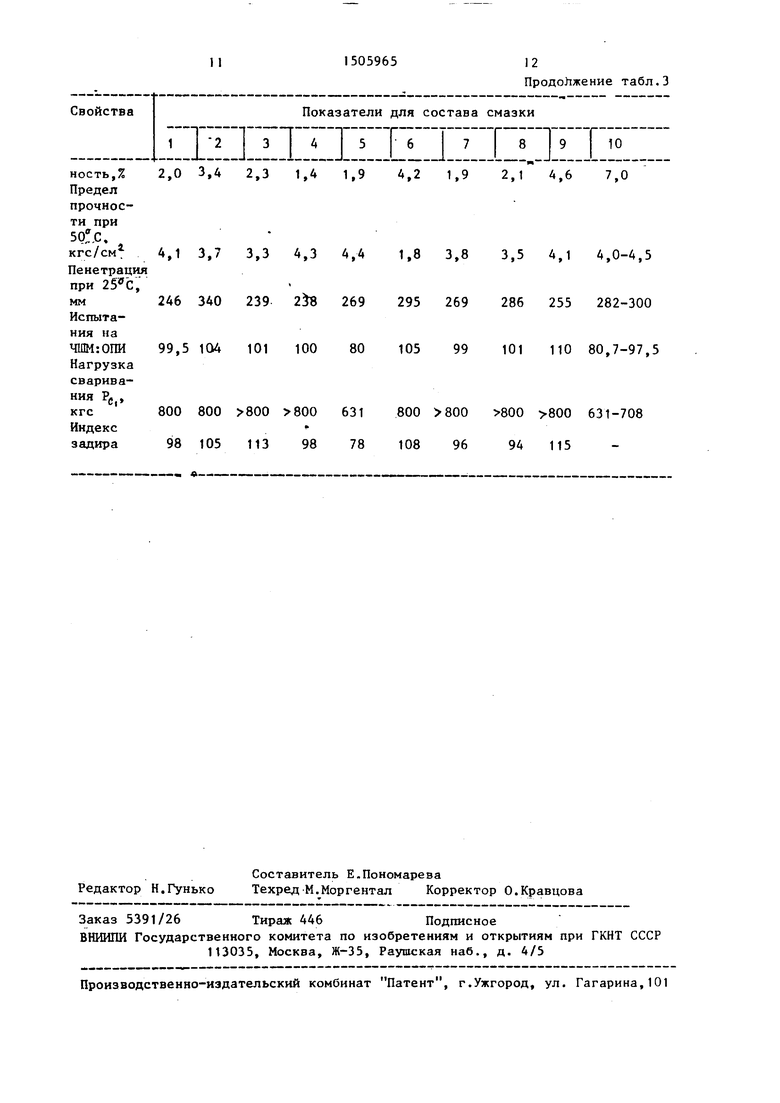

У составов смазок 1-10 определяют также температуру каплепадения, коллоидную стабильность, предел проч

ния на ЧИП.

Результаты испытаний приведены в табл.3.

Как видно из данных табл.З, предлагаемые смазки, сохраняя предел прочности на уровне известной,обеспечивают более чем в 3 раза повьщ1е- нпе коллоидной стабильности и нагг-уэ- ку сваривания более 800 .кгс, в то время как у известной смазки этот показатель не превьш1ает 631-708 кгг Проводят испытания предлагаемых составов смазок на натурных соединениях замков с профилем резьбы 3-147, навинченных на бурильные тру- бы диаметром 140 мм. Испытания проводят в условиях, максимально приближенных к эксплуатационным.

Смазку наносят на испытываемые замковые соединения бурильных труб, входящих в компановку колонны, подвешиваемой на вертлюге.

Испытания осуществляют следующим образом.

Бурильную трубу с испытуемой муф- той свинчивают с утяжеленными бурильными трубами, опускают в скважину и устанавливают с помощью элеватора на роторном столе. Ниппельный конец замка подвешивают на вертлюге и затем осуществляют посадку смазанного испытуемой смазкой резьбового ниппеля в ответную муфту. При этом витки испытуемой резьбы испытывают ударные нагрузки (динамические и статические), создаваемые бурильными трубами длиной 25 м и весом 920 кг. Затем осуществляют силовое свинчивание резьбового соединения стандартным автоматическим ключом АКБ-ЗМ крутящим моментом 1600-1800 кгс-м. После этого испытуемое соединение нагружаю осевой растягивающей нагрузкой 56 тс и осуществляют нагружение сое динения внутренним давлением 120- 135 кгс/см . Суммарная осевая нагрузка достигает 68 тс. После цикла промывки глинистым раствором нагрузки снимают и испытуемое соединение раз- винчивают с одновременным приложение к нему растягивающего усилия,что создает на витки резьбы повышенные контактные напряжения. Угловая скорость при свинчивании и развинчивании резь бового соединения составляет 30- 60 об/мин. Удельный вес глинистого раствора 1,1-1,5 содержанием песка до 2%.

С целью Создания бокового биения при свинчивании - развинчивании вышку децентрируют по отношению к оси скважины на 100-150 мм.

После развинчивания соединения цикл повторяется снова. На каждом образце осуществляют не менее 500 Циклов испытаний.

Испытания показывают, что|несмотря на специально созданные неблагоприятные условия работы замкового резьбового соединения, наличие де- центровки вышки и попадание песка в резьбовое соединение при свинчивании предлагаемые составы смазок позволяют осуществить на казкдом образце бо- лее 500 циклов свинчиваний-развинчиваний, что превышает ресурс замка.

В результате эксплуатационных испытаний установлено, что уплотни- тельная пластичная смазка обладает повышенными противоизносными свойствами - резьбовые соединения остаются работоспособными даже после выработки установленного ресурса и повышен

Q

д

с

5

ными антизадирными свойствами - в процессе испытаний на витках резьб отсутствуют следы задиров и заусенцев.

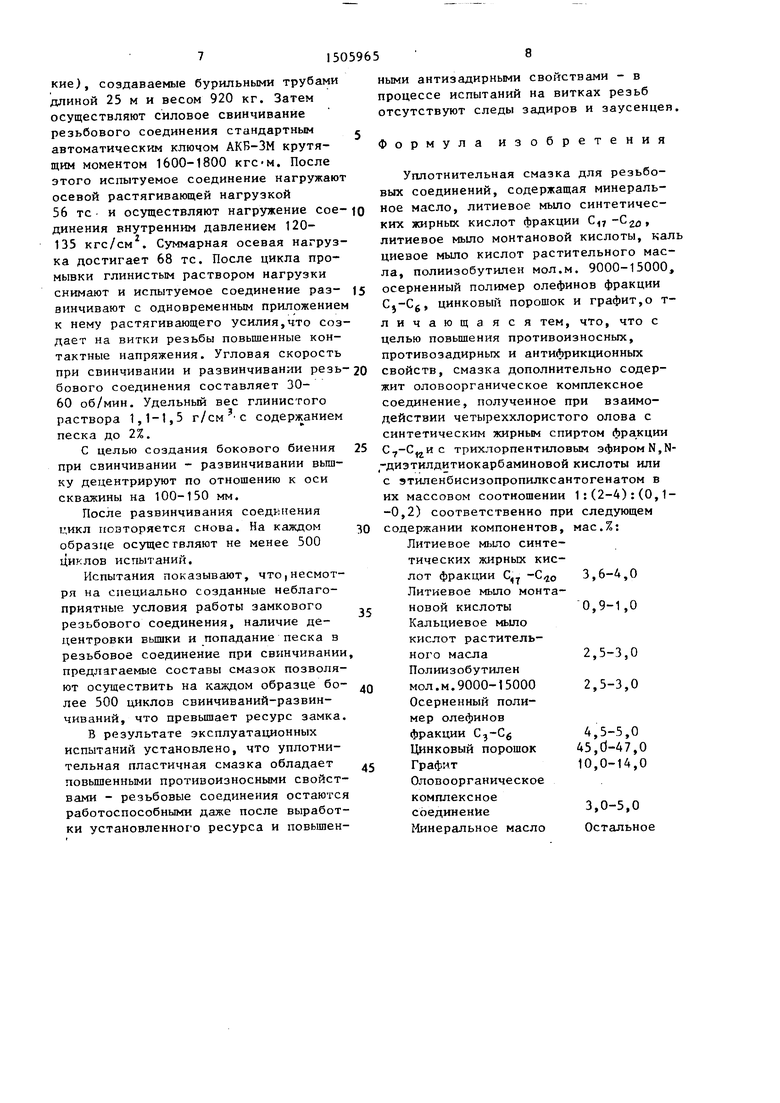

Формула изобретения

Уплотнительная смазка для резьбовых соединений, содержащая минеральное масло, литиевое мыло синтетических жирньк кислот фракции С„-С, литиевое мыло монтановой кислоты, каль циевое мыло кислот растительного масла, полиизобутилен мол.м. 9000-15000, осерненный полимер олефинов фракции Cj-Cg, цинковый порошок и графит,о тличающаяся тем, что, что с целью повьш1ения противоизносных, противозадирных и антифрикционных свойств, смазка дополнительно содержит оловоорганическое комплексное соединение, полученное при взаимодействии четыреххлористого олова с синтетическим жирным спиртом фракции с трихлорпентиловым эфиромЫ.Ы- -диэтилдитиокарбаминовой кислоты или с этиленбисизопропилксантогенатом в их массовом соотношении 1:(2-4):(О,1- -0,2) соответственно при следующем содержании компонентов, мас.%: Литиевое мьшо синтетических жирных кислот фракции С, 3,6-4,0 Литиевое мыло монтановой кислоты 0,9-1,0 Кальциевое мьшо кислот растительного масла2,5-3,0 Полиизобутилен

мол.м.9000-15000 2,5-3,0 Осерненный полимер олефинов

фракции Сз-Cg 4,5-5,0 Цинковый порошок 45,0-47,0 Графит10,0-14,0

Оловоорганическое комплексное соединение3,0-5,0

Шнеральное масло Остальное

Компоненты

Содержание, нас. составе образцов смазок

Таблиц

Таблица 2

Свойства

Показатели для состава смазки

nilLlIIZKIITriLl

несть,% 2,0 3,4 2,3 1,4 1,9 4,2 1,9 2,1 4,6 7,0 Предел прочности при

5Q5.C.

кгс/см 4,1 3,7 3,3 4,3 4,4 1,8 3,8 3,5 4,1 4,0-4,5 Пенеграция при 25 С,

мм 246 340 239 25В 269 295 269 286 255 282-300 Испытания на

ЧШМ:ОПИ 99,5 104 101 100 80 105 99 101 110 80,7-97,5 Нагрузка сваривания Pg|,

кгс 800 800 800 800 631 800 800 800 800 631-708 Индекс

задира 98 105 113 98 78 108 96 94 115

10

Авторы

Даты

1989-09-07—Публикация

1987-04-07—Подача