ОБЛАСТЬ ТЕХНИКИ

Описанные ниже варианты реализации относятся к вибрационным измерителям и, более конкретно, к усовершенствованному обнаружению изменения площади сечения расходомерного флюидного трубопровода в вибрационных измерителях.

УРОВЕНЬ ТЕХНИКИ

Известно, что вибрационные измерители используются для измерения массового расхода и для получения другой информации о материалах, текущих через магистральный трубопровод. Один из типов вибрационного измерителя - это вибрационный измеритель расхода Кориолиса, что раскрыто в Патенте США No. 4,491,025, опубликованном J.E.Smith, и др. от 1 января 1985 и заменившем Патент 31,450 J.E.Smith, от 11 февраля 1982. Эти вибрационные измерители имеют один или несколько расходомерных флюидных трубопроводов. Любая конфигурация расходомерных флюидных трубопроводов в измерителе массового расхода Кориолиса имеет ряд собственных колебательных мод, которые могут быть простыми изгибными, крутильными, радиальными, поперечными модами, или модами смешанного типа. Каждый расходомерный флюидный трубопровод возбуждается для колебаний в резонансе на одной из этих собственных мод. На колебательные моды обычно влияют общая масса, жесткость, и параметры демпфирования заполненного расходомерного флюидного трубопровода и содержащегося в нем материала. Поэтому, масса, жесткость, и демпфирование обычно определяются во время начальной калибровки вибрационного измерителя, используя хорошо известные методики. Материал втекает в расходомер из присоединенного магистрального трубопровода со стороны впускного отверстия вибрационного измерителя. Материал затем направляется через расходомерный флюидный трубопровод, или флюидные трубопроводы, и выходит из расходомера в магистральный трубопровод, присоединенный на выпускной стороне.

Привод прикладывает силу к одному или нескольким расходомерным флюидным трубопроводам. Прикладываемая сила приводит к колебаниям одного или нескольких расходомерных флюидных трубопроводов. Когда нет материала, текущего через расходомер, все точки вдоль расходомерного флюидного трубопровода колеблются с одинаковой фазой. Как только материал начинает течь через расходомерные флюидные трубопроводы, ускорение Кориолиса приводит к тому, что каждая точка вдоль расходомерных флюидных трубопроводов имеет отличающуюся фазу относительно других точек вдоль расходомерных флюидных трубопроводов. Фаза на впускной стороне расходомерного флюидного трубопровода отстает от привода, тогда как фаза на выпускной стороне опережает привод. Датчики помещаются в двух различных точках на флюидном трубопроводе так, чтобы произвести синусоидальные сигналы, соответствующие движению расходомерного флюидного трубопровода в двух точках. Разность фаз двух сигналов, принятых от датчиков, рассчитывается в единицах времени.

Временная разность между двумя сигналами датчика пропорциональна массовому расходу материала, текущего через расходомерный флюидный трубопровод или расходомерные флюидные трубопроводы. Массовый расход материала определяется умножением временной разности на калибровочный коэффициент расхода. Калибровочный коэффициент расхода зависит от свойств материала, геометрии трубопровода, и свойств сечения расходомерного флюидного трубопровода. Один из главных параметров расходомерного флюидного трубопровода, который влияет на калибровочный коэффициент расхода - это жесткость расходомерного флюидного трубопровода. До установки расходомера в магистральный трубопровод, калибровочный коэффициент расхода определяется в процессе калибровки. В процессе калибровки, флюид проходит через расходомерный флюидный трубопровод при данном расходе и рассчитывается пропорция между временной разностью и расходом. Жесткость расходомерного флюидного трубопровода и параметры демпфирования также определяются во время процесса калибровки, как это хорошо известно в данной области техники.

Одно из преимуществ расходомера Кориолиса заключается в том, что на точность измеряемого массового расхода не влияет износ движущихся компонентов в измерителе расхода, например, скольжение шестерен, и т.д. Расход определяется перемножением временной разности между двумя точками на флюидном трубопроводе и калибровочным коэффициентом расхода. Единственный входной сигнал - это синусоидальные сигналы от датчиков, указывающих на колебание двух точек на расходомерном флюидном трубопроводе. Временная разность рассчитывается из синусоидальных сигналов. В колеблющемся расходомерном флюидном трубопроводе нет никаких движущихся компонентов. Калибровочный коэффициент расхода пропорционален свойствам материала и свойствам сечения расходомерного флюидного трубопровода. Поэтому, на измерение разности фаз и калибровочного коэффициента расхода не влияет износ перемещающихся компонентов в измерителе расхода.

Однако, имеется проблема в том, что свойства сечения расходомерного флюидного трубопровода могут изменяться в течение использования вибрационных измерителей. Изменения свойств материала и сечения расходомерного флюидного трубопровода могут быть вызваны эрозией, коррозией, и покрытием расходомерного флюидного трубопровода материалом, текущим через расходомерный флюидный трубопровод.

Хотя в технике предшествующего уровня делались попытки предоставить способ для обнаружения в реальном времени изменения площади сечения расходомерных флюидных трубопроводов, эти попытки оказывались относительно ограниченными. Например, Патент США 6,092,409, переуступленный в данном виде настоящим заявителям, раскрывает систему для обнаружения изменения площади сечения расходомерных флюидных трубопроводов на основании изменения периода колебаний расходомерных флюидных трубопроводов. Проблема с этим подходом заключается в том, что способ требует, чтобы при измерении была известна плотность флюида, текущего внутри расходомерных флюидных трубопроводов. Без информации о флюиде, текущем через расходомерные флюидные трубопроводы, изменение периода колебаний может быть обусловлено изменением площади сечения расходомерных флюидных трубопроводов, или может произойти вследствие изменения плотности флюида. Поэтому, этот подход не слишком полезен в данной технологии, когда флюид, текущий через вибрационный измеритель может иметь неизвестную или изменяющуюся плотность.

Имеются также многочисленные примеры техники предшествующего уровня, которые поясняют, как определить жесткость расходомерного флюидного трубопровода на основании колебательного отклика расходомерного флюидного трубопровода. Как отмечено выше, жесткость расходомерного флюидного трубопровода обычно определяется во время начальной калибровки и требуется для точного определения калибровочного коэффициента расхода измерителя. В дополнение к способам начальной калибровки, которые известны в данной области техники и широко используются в производстве вибрационных измерителей, в других примерах техники предшествующего уровня предполагается определение жесткости расходомерного флюидного трубопровода в реальном времени, используя имеющийся привод и тензометрические устройства. Например, Патент США 6,678,624, переуступленный в данном виде настоящим заявителям, раскрывает способ, который определяет матрицу динамической жесткости колебательных мод и затем определяет жесткость расходомерного флюидного трубопровода. Патент США 7,716 995, переуступленный в данном виде настоящим заявителям, раскрывает другой подход техники предшествующего уровня, который использует два или более колебательных отклика и решает дифференциальное уравнение с единственной степенью свободы, чтобы определить жесткость расходомерного флюидного трубопровода, демпфирование, и массовые параметры, среди других параметров вибрационного измерителя. Как рассмотрено в патенте ′995, в самом элементарном пояснении, колебание измерителя Кориолиса может быть описано с использованием простого уравнения для пружинного маятника:

Где:

f - частота колебаний;

m - масса сборки;

τ - период колебаний; и

κ - жесткость сборки.

Уравнение (1) может быть преобразовано для разрешения относительно жесткости, κ, и масса сборки может быть легко измерена, используя имеющийся привод и тензометрические сборки.

Другая попытка обнаружения изменений площади сечения расходомерных флюидных трубопроводов техники предшествующего уровня раскрыта в Патенте США 7,865,318, переуступленном в данном виде настоящим заявителям и, тем самым включенном здесь посредством ссылки во всем своем объеме. В Патенте ′318 измеряется жесткость расходомерных флюидных трубопроводов на основании резонансной приводной частоты. В Патенте ′318 поясняется, что колебательный отклик расходомера может быть представлен разомкнутой системой, моделью привода второго порядка, содержащей уравнение:

Где:

f - сила, приложенная к системе;

- физическое перемещение расходомерного флюидного трубопровода;

- физическое перемещение расходомерного флюидного трубопровода;

- скорость расходомерного флюидного трубопровода;

- скорость расходомерного флюидного трубопровода;

- ускорение расходомерного флюидного трубопровода;

- ускорение расходомерного флюидного трубопровода;

М - масса системы;

C - параметр демпфирования; и

K - параметр жесткости системы.

В Патенте ′318 выполняется множество замен и, в конечном счете, получается уравнение (3) (уравнение 9 в патенте ′318), которое приводится в следующем виде:

Где:

ζ - параметр демпфирования;

V - напряжение привода;

BLPO - коэффициент чувствительности тензометрического датчика;

BLDR - коэффициент чувствительности привода; и

I - ток привода.

Коэффициент чувствительности тензометрического датчика и коэффициент чувствительности привода обычно известны или измеряются для каждого, тензометрического датчика и привода. Параметр демпфирования обычно определяется в режиме спадания колебательного отклика расходомера до заданного значения, и измеряя это спадание. Поэтому, как объяснено в патенте ′318, параметр (K) жесткости может быть определен измерением/количественной оценкой параметров (ζ) демпфирования; напряжения (V) привода; и тока (I) привода. Хотя подход, предложенный в патенте ′318, может обеспечить удовлетворительные результаты в некоторых ситуациях, например, когда возникают изменения жесткости приводной моды, тестирование показало, что изменения площади сечения изогнутых расходомерных флюидных трубопроводов, особенно вследствие коррозии или эрозии, обычно возникают на внешнем радиусе изгибов трубопровода, несколько ниже по ходу от изгибов трубопровода, или в сварных соединениях трубопровода/манифольда. Хотя описанные выше параметры М, C, K, и ζ зависят от моды, имеющиеся в настоящее время способы измеряют резонансную частоту ω0 приводной моды и параметры М, C, K, и ζ для приводной моды. Жесткость (K) для приводной моды изменяется, когда изменяется толщина стенки расходомерных флюидных трубопроводов. Однако, поскольку эрозия обычно приводит к изменениям в изгибах, изменения в этих областях часто имеют очень небольшое воздействие на обычно измеряемую изгибную моду, колебания на которой используются в типичных вибрационных измерителях для приводной моды с резонансной частотой, ω0, как рассматривается в патенте ′318, например. Для обнаружения изменений в изгибах, необходимо, чтобы в изгибах возникло напряжение/деформация, чего обычно не происходит при возбуждении приводом расходомерных флюидных трубопроводов на приводной моде. Поэтому, измерители техники предшествующего уровня обычно не могут обнаруживать изменения площади сечения расходомерных флюидных трубопроводов, используя имеющуюся современную структуру привода и тензометрического датчика.

Следует отметить, что определение жесткости расходомерного флюидного трубопровода и параметров демпфирования требуется практически для всех вибрационных измерителей. Следовательно, хотя выше и предоставлены соответствующие уравнения, они никоим образом не ограничивают возможности описанных ниже вариантов реализации. Специалисты в данной области техники легко увидят альтернативные уравнения и способы для определения жесткости расходомерного флюидного трубопровода на основании измеренного колебательного отклика.

Вследствие имеющихся в настоящее время неадекватных вариантов определения жесткости, в данной области техники имеется потребность в системе, которая обнаруживает возможное изменение в материале и/или в свойствах сечения расходомерного флюидного трубопровода, указывая на то, что измерения, обеспечиваемые вибрационным измерителем, могут быть неточными. Описанные ниже варианты реализации преодолевают эти и другие проблемы, и достигается прогресс в данной области техники. Описанные ниже варианты реализации предоставляют вибрационный измеритель, который может колебаться на поперечной моде в дополнение к типичной приводной моде (изгибной). Поскольку изменения площади сечения обычно возникают во внешнем радиусе изгибов трубопровода, изменение площади сечения влияет на жесткость поперечной моды расходомерных флюидных трубопроводов в намного большей степени, чем на жесткость приводной моды. Иначе говоря, изменение жесткости поперечной моды не будет иметь существенного влияния на частоту колебаний приводной моды, но будет намного изменять резонансную частоту колебаний поперечной моды.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Способ для определения жесткости поперечной моды одного или нескольких расходомерных флюидных трубопроводов в вибрационном измерителе предоставляется в соответствии с вариантом реализации. В соответствии с вариантом реализации, способ содержит этапы возбуждения колебаний, по меньшей мере, одного из одного или из нескольких расходомерных флюидных трубопроводов на колебательной приводной моде, и приема сигналов датчика приводной моды на основании колебательного отклика на колебания приводной моды. Способ дополнительно содержит этапы возбуждения колебаний, по меньшей мере, одного из одного или нескольких расходомерных флюидных трубопроводов на поперечной колебательной моде, причем поперечная мода приблизительно перпендикулярна приводной моде, и приема сигналов датчика поперечной моды на основании колебательного отклика на колебания поперечной моды. В соответствии с вариантом реализации, способ дополнительно содержит этап определения жесткости поперечной моды на основании сигналов датчика поперечной моды.

Электронный измеритель для вибрационного измерителя, включающий в себя систему обработки, предоставляется в соответствии с вариантом реализации. Система обработки сконфигурирована для создания сигнала привода приводной моды для возбуждения колебаний, по меньшей мере, одного расходомерного трубопровода на колебательной приводной моде, и приема сигналов датчика приводной моды на основании колебательного отклика на колебания приводной моды. В соответствии с вариантом реализации, система обработки дополнительно сконфигурирована для создания приводного сигнала поперечной моды для возбуждения колебаний, по меньшей мере, одного расходомерного трубопровода на поперечной колебательной моде, причем поперечная мода приблизительно перпендикулярна приводной моде. Система обработки дополнительно сконфигурирована для приема сигналов датчика поперечной моды на основании колебательного отклика на колебания поперечной моды и для определения жесткости поперечной моды на основании сигналов датчика поперечной моды.

Вибрационный измеритель, включающий в себя сборку датчика и электронный измеритель, предоставляется в соответствии с вариантом реализации. Вибрационный измеритель включает в себя один или несколько расходомерных флюидных трубопроводов и первый привод, связанный с одним или несколькими расходомерными флюидными трубопроводами и ориентированный для возбуждения колебаний приводной моды в одном или нескольких расходомерных флюидных трубопроводах. Один или несколько тензометрических датчиков связаны с одним или несколькими расходомерными флюидными трубопроводами и ориентированы для регистрации колебаний приводной моды в одном или нескольких расходомерных флюидных трубопроводах. В соответствии с вариантом реализации, второй привод связан с одним или несколькими расходомерными флюидными трубопроводами и ориентирован для возбуждения колебаний поперечной моды в одном или нескольких расходомерных флюидных трубопроводах. В соответствии с вариантом реализации, вибрационный измеритель дополнительно содержит один или несколько тензометрических датчиков, связанных с одним или несколькими расходомерными флюидными трубопроводами и ориентированных для регистрации колебаний поперечной моды в одном или нескольких расходомерных флюидных трубопроводах.

ОБЪЕКТЫ

В соответствии с объектом, способ для определения жесткости поперечной моды одного или нескольких расходомерных флюидных трубопроводов в вибрационном измерителе включает в себя этапы:

возбуждения колебаний, по меньшей мере, одного из одного или нескольких расходомерных флюидных трубопроводов на колебательной приводной моде;

приема сигналов датчика приводной моды на основании колебательного отклика на колебания приводной моды;

возбуждения колебаний, по меньшей мере, одного из одного или нескольких расходомерных флюидных трубопроводов на поперечной колебательной моде, причем поперечная мода приблизительно перпендикулярна приводной моде;

приема сигналов датчика поперечной моды на основании колебательного отклика на колебания поперечной моды; и

определения жесткости поперечной моды на основании сигналов датчика поперечной моды.

Предпочтительно, этап возбуждения колебаний, по меньшей мере, одного из одного или нескольких расходомерных флюидных трубопроводов на поперечной колебательной моде содержит возбуждение колебаний, по меньшей мере, одного расходомерного флюидного трубопровода более чем на одной частоте поперечной моды.

Предпочтительно, этап возбуждения колебаний, по меньшей мере, одного из одного или нескольких расходомерных флюидных трубопроводов на поперечной колебательной моде содержит возбуждение колебаний двух расходомерных флюидных трубопроводов на поперечной колебательной моде относительно друг друга.

Предпочтительно, этап возбуждения колебаний, по меньшей мере, одного из одного или нескольких расходомерных флюидных трубопроводов на поперечной колебательной моде содержит возбуждение колебаний расходомерного флюидного трубопровода на поперечной колебательной моде относительно корпуса.

Предпочтительно, этап определения жесткости поперечной моды основан на сигналах датчика поперечной моды и сигналах датчика приводной моды.

Предпочтительно, способ дополнительно содержит этап сравнения определенной жесткости поперечной моды с ожидаемой жесткостью поперечной моды.

Предпочтительно, ожидаемая жесткость поперечной моды основана на измеренной плотности флюида внутри одного или нескольких расходомерных флюидных трубопроводов.

В соответствии с другим объектом, электронный измеритель для вибрационного измерителя, включающий в себя систему обработки, сконфигурирован для:

создания сигнала привода приводной моды для возбуждения колебаний, по меньшей мере, одного расходомерного трубопровода на колебательной приводной моде;

приема сигналов датчика приводной моды на основании колебательного отклика на колебания приводной моды;

создания приводного сигнала поперечной моды для возбуждения колебаний, по меньшей мере, одного расходомерного трубопровода на поперечной колебательной моде, причем поперечная мода приблизительно перпендикулярна приводной моде;

приема сигналов датчика поперечной моды на основании колебательного отклика на колебания поперечной моды; и

определения жесткости поперечной моды на основании сигналов датчика поперечной моды.

Предпочтительно, система обработки сконфигурирована для создания более чем одного приводного сигнала поперечной моды более чем на одной частоте поперечной моды.

Предпочтительно, система обработки сконфигурирована для подачи произведенного приводного сигнала поперечной моды на два расходомерных флюидных трубопровода для возбуждения колебаний двух расходомерных флюидных трубопроводов на поперечной колебательной моде относительно друг друга.

Предпочтительно, система обработки сконфигурирована для подачи произведенного приводного сигнала поперечной моды на расходомерный флюидный трубопровод для возбуждения колебаний расходомерного флюидного трубопровода на поперечной колебательной моде относительно корпуса.

Предпочтительно, система обработки дополнительно сконфигурирована для определения жесткости поперечной моды на основании сигналов датчика поперечной моды и сигналов датчика приводной моды.

Предпочтительно, система обработки дополнительно сконфигурирована для сравнения определенной жесткости поперечной моды с ожидаемой жесткостью поперечной моды.

Предпочтительно, ожидаемая жесткость поперечной моды основана на измеренной плотности флюида внутри одного или нескольких расходомерных флюидных трубопроводов.

В соответствии с другим объектом, вибрационный измеритель, включающий в себя сборку датчика и электронный измеритель, содержит:

один или несколько расходомерных флюидных трубопроводов;

первый привод, связанный с одним или несколькими расходомерными флюидными трубопроводами и ориентированный для возбуждения колебаний приводной моды в одном или нескольких расходомерных флюидных трубопроводах;

один или несколько тензометрических датчиков, связанных с одним или несколькими расходомерными флюидными трубопроводами и ориентированных для регистрации колебаний приводной моды в одном или нескольких расходомерных флюидных трубопроводах;

второй привод, связанный с одним или несколькими расходомерными флюидными трубопроводами и ориентированный для возбуждения колебаний поперечной моды в одном или нескольких расходомерных флюидных трубопроводах; и

один или несколько тензометрических датчиков, связанных с одним или несколькими расходомерными флюидными трубопроводами и ориентированных для регистрации колебаний поперечной моды в одном или нескольких расходомерных флюидных трубопроводах.

Предпочтительно, первый участок второго привода связан с первым расходомерным флюидным трубопроводом, и второй участок второго привода связан со вторым расходомерным флюидным трубопроводом.

Предпочтительно, первый участок одного или нескольких тензометрических датчиков, ориентированных для регистрации колебаний поперечной моды, связан с первым расходомерным флюидным трубопроводом, и второй участок связан со вторым расходомерным флюидным трубопроводом.

Предпочтительно, первый участок второго привода связан с первым расходомерным флюидным трубопроводом, и второй участок второго привода связан с корпусом.

Предпочтительно, первый участок одного или нескольких тензометрических датчиков, ориентированных для регистрации колебаний поперечной моды, связан с первым расходомерным флюидным трубопроводом, и второй участок связан с корпусом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

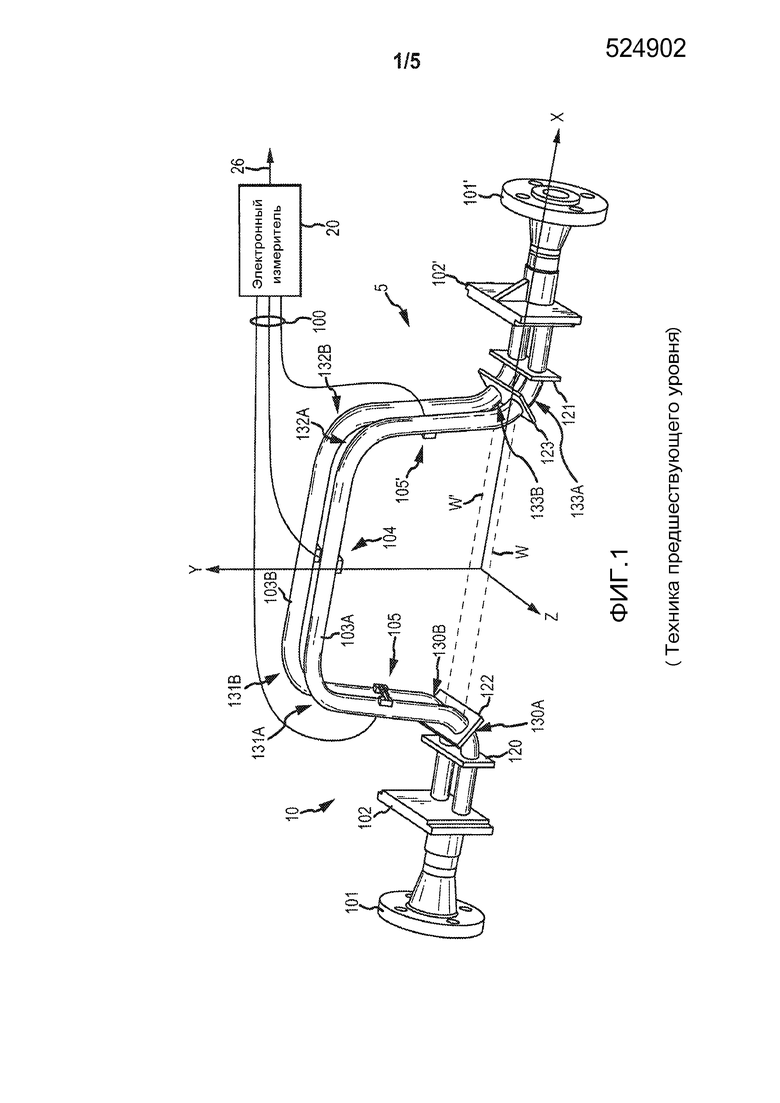

Фиг. 1 изображает вибрационный измеритель техники предшествующего уровня.

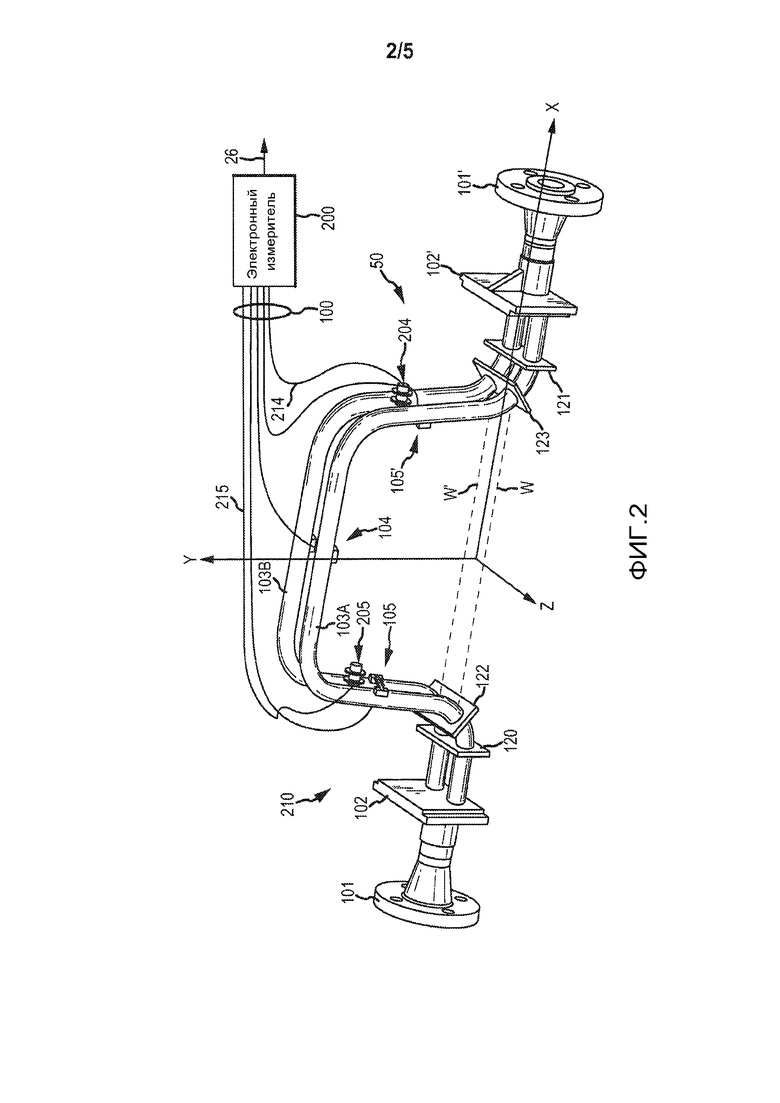

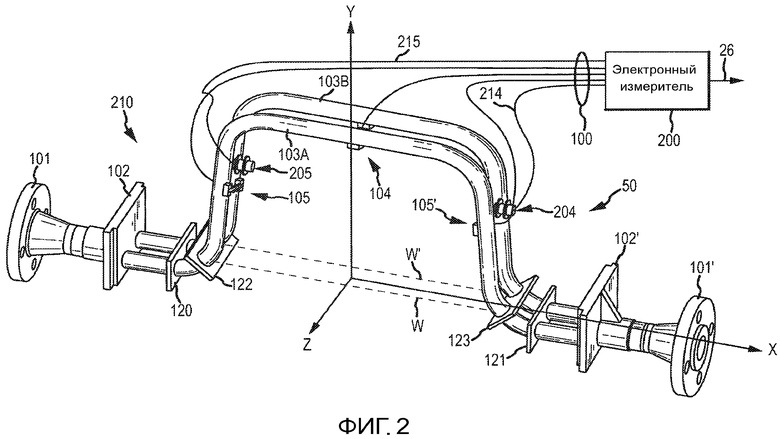

Фиг. 2 - вибрационный измеритель в соответствии с вариантом реализации.

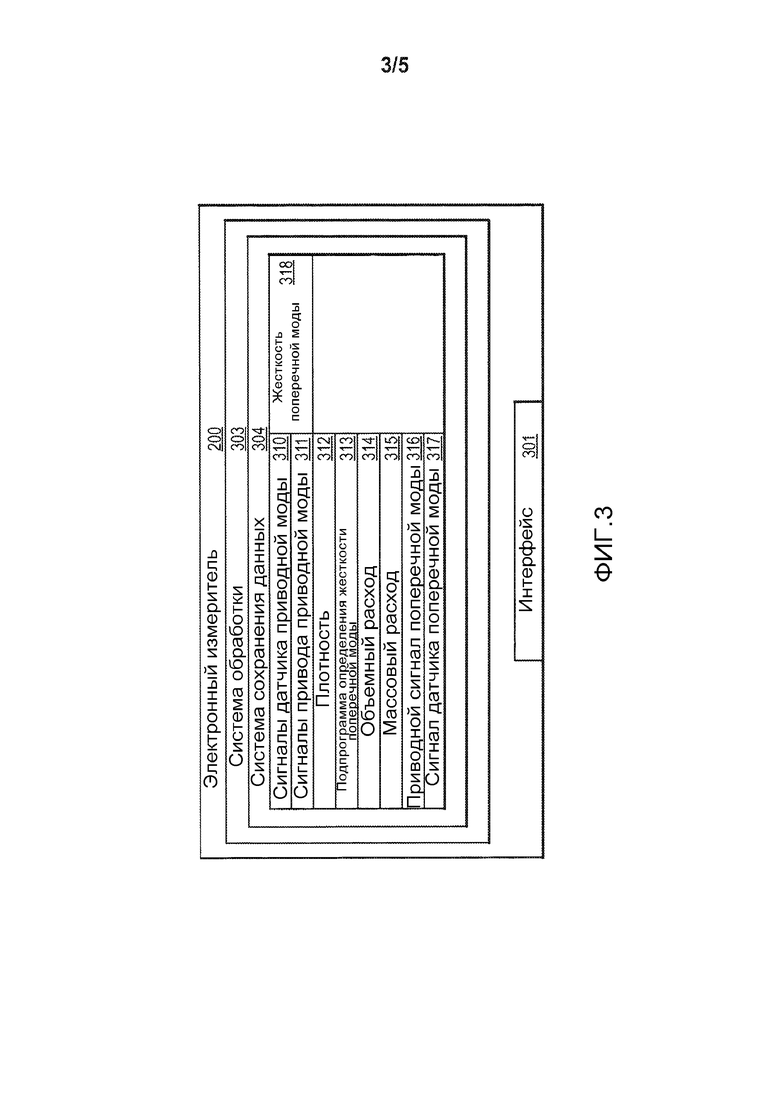

Фиг. 3 - электронный измеритель в соответствии с вариантом реализации.

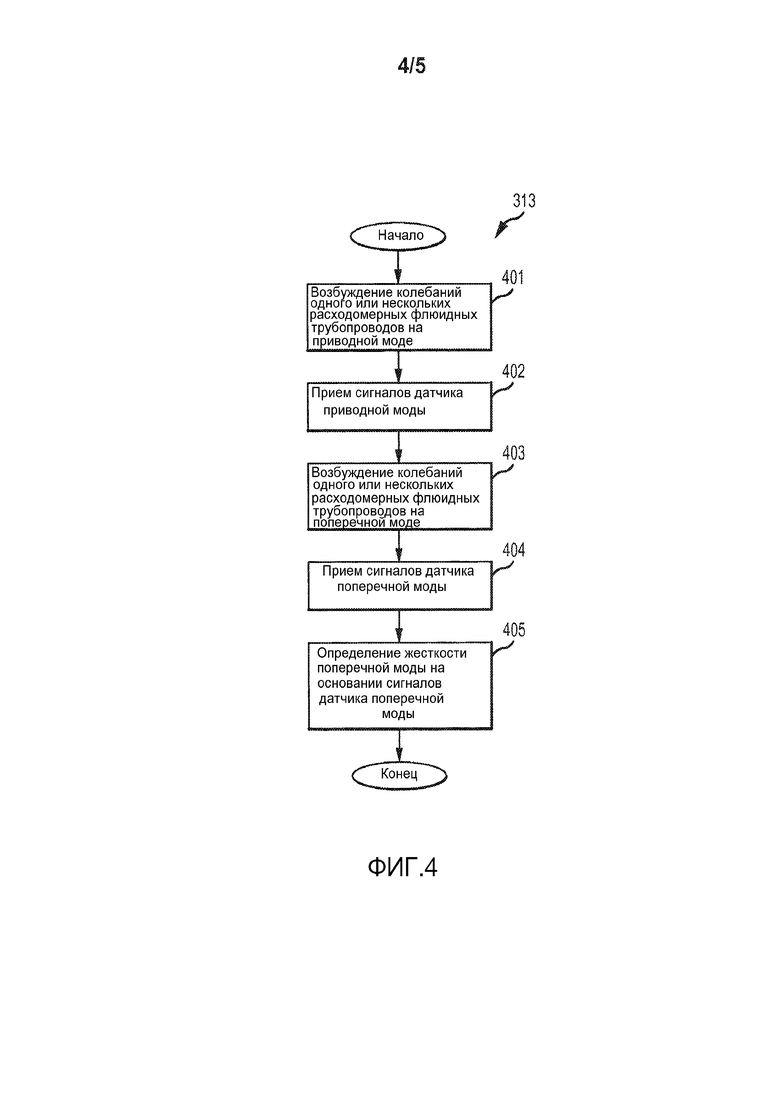

Фиг. 4 - подпрограмма определения жесткости поперечной моды в соответствии с вариантом реализации.

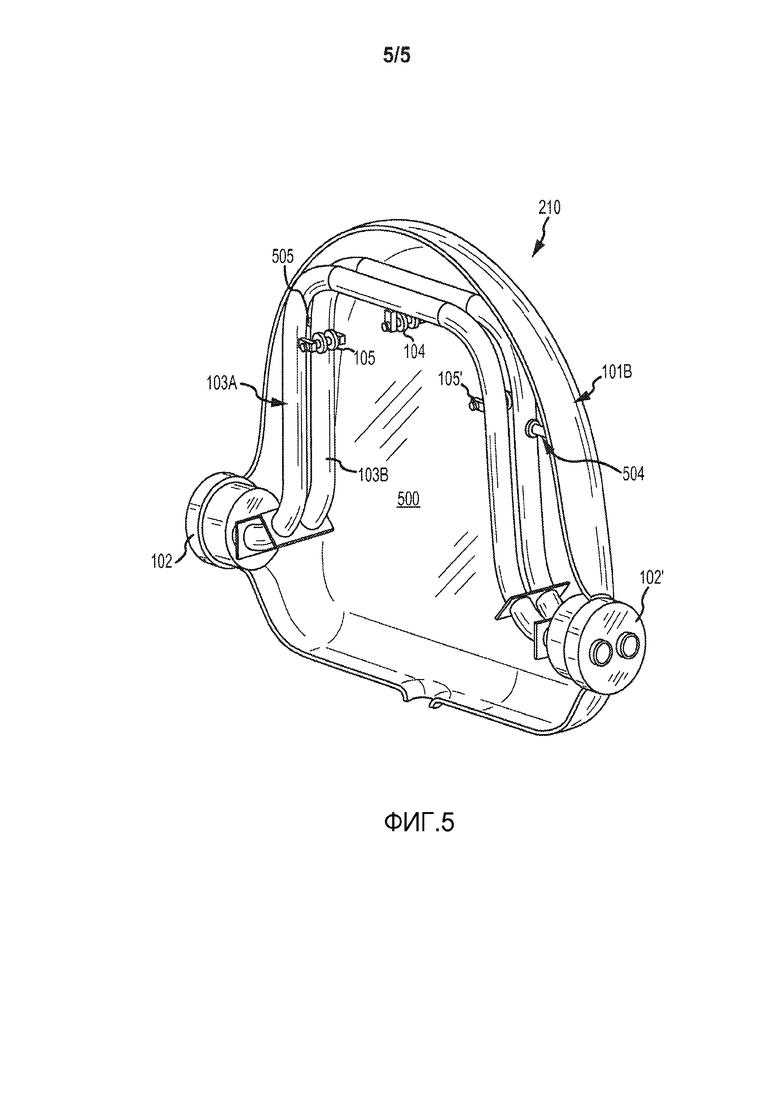

Фиг. 5 - вибрационный измеритель в соответствии с другим вариантом реализации.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Чертежи на Фиг. 1-5 и нижеследующее описание демонстрируют конкретные примеры для пояснения специалистам в данной области техники того, как реализовать и использовать наилучший рабочий режим вариантов реализации вибрационного измерителя. С целью пояснения принципов изобретения, некоторые обычные объекты были упрощены или исключены. Специалисты в данной области техники увидят возможные вариации этих примеров, которые находятся в пределах объема притязаний настоящего описания. Специалисты в данной области техники увидят, что описанные ниже признаки могут быть различным образом скомбинированы, образуя множественные вариации вибрационного измерителя. Таким образом, описанные ниже варианты реализации не ограничиваются описанными ниже конкретными примерами, но только пп. формулы и их эквивалентами.

На Фиг. 1 показан вибрационный измеритель 5 техники предшествующего уровня в виде измерителя, содержащего сборку 10 датчика и один или более электронных измерителей 20. Вибрационный измеритель 5 может содержать расходомер Кориолиса, вибрационный объемный расходомер, вибрационный денситометр, и т.д. Электронный измеритель 20 соединяется со сборкой 10 датчика через кабельные соединения 100 для измерения параметров вещества, таких как, например, плотность флюида, массовый расход, объемный расход, суммарный массовый расход, температуру, и для получения другой информации по каналу 26.

Сборка 10 датчика данного примера включает в себя пару фланцев 101, 101′; манифольды 102, 102′; привод 104; тензометрические датчики 105, 105′; и трубопроводы 103A, 103B. Привод 104 и тензометрические датчики 105, 105′ связаны с расходомерными флюидными трубопроводами 103A и 103B, как это хорошо известно в данной области техники. При использовании, фланцы 101, 101′ могут быть связаны с магистральным трубопроводом (не показан), переносящим флюид.

Специалисты в данной области техники должны отметить, что в пределах объема притязаний данных вариантов реализации находится использование рассматриваемых здесь принципов в сочетании с любым типом вибрационного измерителя, включая в себя вибрационные измерители, которые не имеют измерительных возможностей расходомера Кориолиса. Примеры таких устройств включают в себя вибрационные денситометры, измерители объемного расхода, и т.д.

Фланцы 101, 101′ данного примера присоединяются к манифольдам 102, 102′. Манифольды 102, 102′ данного примера прикрепляются к противоположным концам расходомерных флюидных трубопроводов 103A, 103B. Стягивающие скобы 120-123 дополнительно присоединяются к расходомерным флюидным трубопроводам 103A, 103B, задавая изгибные оси W, W′ расходомерных флюидных трубопроводов 103A, 103B. Когда сборка 10 датчика вставляется в магистральную трубопроводную систему (не показана), которая транспортирует вещество, то вещество входит в сборку 10 датчика через фланец 101, проходит через впускной манифольд 102, где общее количество материала направляется для входа в трубопроводы 103A, 103B, протекает через трубопроводы 103A, 103B, и назад - в выпускной манифольд 102′, где оно выходит из сборки 10 датчика через фланец 101′.

Как хорошо известно в данной области техники, привод 104 может возбуждать колебания расходомерных флюидных трубопроводов 103A, 103B на приводной моде в z-направлении, обычно вокруг x-оси. Поэтому, колебательная приводная мода возбуждается в расходомерных флюидных трубопроводах 103A, 103B в направлении, обычно перпендикулярном продольной оси расходомерных флюидных трубопроводов. Когда расходомерные флюидные трубопроводы 103A, 103B колеблются вокруг x-оси, текущий флюид вызывает Кориолисовы отклонения в двух расходомерных флюидных трубопроводовах 103A, 103B, которые измеряются как разность фаз между первым и вторым тензометрическими датчиками 105, 105′. Разность фаз между тензометрическими датчиками 105, 105′ умножается на калибровочный коэффициент расхода, чтобы вычислить массовый расход. Как рассмотрено выше, изменения площади сечения расходомерных флюидных трубопроводов 103A, 103B может влиять на жесткость расходомерных флюидных трубопроводов 103A, 103B, что может изменить калибровочный коэффициент расхода.

Как отмечено выше, изменения площади сечения расходомерных флюидных трубопроводов 103A, 103B обычно возникают сначала во внешних изгибах изогнутых расходомерных флюидных трубопроводов 103A, 103B. Внешние изгибы выделены как 130, 131, 132, и 133 с символами "A" и "B", определяющими первый расходомерный флюидный трубопровод 103A и второй расходомерный флюидный трубопровод 103B, соответственно. Изменения в этих сечениях расходомерных флюидных трубопроводов 103A, 103B обычно не влияют на жесткость приводной (изгибной) моды. Следовательно, частота колебаний на приводной моде может не изменяться, когда случается изменение площади сечения расходомерных флюидных трубопроводов 103A, 103B, например, когда сначала возникает эрозия в расходомерных флюидных трубопроводах 103A, 103B. Поэтому, расходомерные флюидные трубопроводы 103A, 103B могут подвергаться эрозии или коррозировать до опасного уровня прежде, чем проблема будет обнаружена. Следовательно, имеется потребность в методиках более раннего обнаружения.

На Фиг. 2 показан вибрационный измеритель 50 в соответствии с вариантом реализации. Вибрационный измеритель 50 содержит сборку 210 датчика и электронный измеритель 200. Вибрационный измеритель 50 подобен вибрационному измерителю 5, показанному на Фиг. 1, и компоненты, аналогичные таковым на Фиг. 1, имеют те же самые цифровые обозначения. В дополнение к компонентам вибрационного измерителя 5, в вибрационном измерителе 50 добавлен второй привод 204 и третий тензометрический датчик 205. Второй привод 204 может быть электрически связан с электронным измерителем 200 с помощью кабельного соединения 214, тогда как третий тензометрический датчик 205 электрически связан с электронным измерителем 200 с помощью кабельного соединения 215.

Следует отметить, что тензометрический датчик 205 описан как содержащий третий тензометрический датчик, поскольку два тензометрических датчика 105, 105′ показаны на Фиг. 1. Однако, в вариантах реализации, где используется только один тензометрический датчик для регистрации колебания приводной моды, тензометрический датчик 205 может содержать второй тензометрический датчик. Это может быть в случае, когда вибрационный измеритель 50 содержит вибрационный денситометр, например. Поэтому, конкретное число тензометрических датчиков никоим образом не должно ограничивать объем притязаний данного варианта реализации. Как можно видеть, второй привод 204 и третий тензометрический датчик 205 могут содержать подобную комбинацию индукционная катушка/магнит, используемую для первого привода 104 и первого и второго тензометрических датчиков 105, 105′. Однако, вместо ориентации для привода и регистрации движения расходомерных флюидных трубопроводов 103A, 103B вокруг x-оси, второй привод 204 ориентируется для возбуждения колебаний расходомерных флюидных трубопроводов 103A, 103B в направлении, перпендикулярном направлению движения привода и параллельно потоку флюида, то есть, вокруг z-оси, и третий тензометрический датчик 205 ориентируется для регистрации движения расходомерных флюидных трубопроводов 103A, 103B в направлении, перпендикулярном направлению движению привода. Поэтому, в соответствии с вариантом реализации, второй привод 204 может задавать частоту колебаний поперечной моды и третий тензометрический датчик 205 может регистрировать частоту колебаний поперечной моды. Как можно заметить, хотя вибрационные измерители техники предшествующего уровня имели возможность определения жесткости приводной моды, как рассмотрено выше, привод 204 и тензометрический датчик 205 позволяют электронному измерителю 20 настоящего варианта реализации определять жесткость поперечной моды расходомерных флюидных трубопроводов 103A, 103B. Во многих ситуациях, изменение жесткости поперечной моды может указать на изменение площади сечения расходомерного флюидного трубопровода вследствие эрозии, коррозии, или покрытия, прежде, чем изменение жесткости приводной моды указало бы на такое изменение. Поэтому, определение жесткости поперечной моды на основании колебательного отклика от третьего тензометрического датчика 205 является преимущественным при обнаружении проблем со сборкой датчика относительно способов техники предшествующего уровня, которые основаны на обнаружении изменений жесткости изгибной моды.

В соответствии с вариантом реализации, показанным на Фиг. 2, второй привод 204 помещен для возбуждения колебаний расходомерных флюидных трубопроводов 103A, 103B на поперечной моде относительно друг друга. Иначе говоря, одна часть привода 204 связана с первым расходомерным флюидным трубопроводом 103, тогда как вторая часть привода 204 связана со вторым расходомерным флюидным трубопроводом 103B. Как пример, если второй привод 204 содержит традиционную комбинацию индукционная катушка/магнит, то катушка может быть связана с первым расходомерным флюидным трубопроводом 103A и магнит может быть связан со вторым расходомерным флюидным трубопроводом 103B. Поэтому, расходомерные флюидные трубопроводы 103A, 103B будут колебаться с ножницеобразном движением. Аналогично, первая часть тензометрического датчика 205 связана с первым расходомерным флюидным трубопроводом 103A, тогда как вторая часть тензометрического датчика 205 связана со вторым расходомерным флюидным трубопроводом 103B. Используя пример для привода 204, индукционная катушка тензометрического датчика 205 может быть связана с первым расходомерным флюидным трубопроводом, 103A и магнит может быть связан со вторым расходомерным флюидным трубопроводом 103B. Поэтому, третий тензометрический датчик 205 ориентирован для регистрации колебания поперечной моды, возбуждаемой вторым приводом 204.

На Фиг. 3 показан электронный измеритель 200 в соответствии с вариантом реализации изобретения. Электронный измеритель 200 может включать в себя интерфейс 301 и систему 303 обработки. Система 303 обработки может включать в себя систему 304 хранения данных. Система 304 хранения данных может содержать внутреннюю память, как показано, или альтернативно, может содержать внешнюю память. Система 303 обработки электронного измерителя 200 может создавать сигнал 311 привода приводной моды и подавать сигнал 311 привода приводной моды на первый привод 104 сборки 210 датчика. Система 303 обработки электронного измерителя 200 может также принимать колебательный отклик в форме сигнала 310 датчика приводной моды от сборки 210 датчика. Более конкретно, сигналы 310 датчика приводной моды могут быть приняты от первого и второго тензометрических датчиков 105, 105′. Система 303 обработки электронного измерителя 200 может обрабатывать сигналы 310 датчика приводной моды для получения плотности 311, объемного расхода 314, и массового расхода 315 для материала, текущего через трубопровод 201. Как легко увидят специалисты в данной области техники, сигналы 310 датчика приводной моды могут быть использованы для определения других параметров флюида, и конкретные предоставленные примеры никоим образом не должны ограничивать объем притязаний данных вариантов реализации.

В соответствии с вариантом реализации, электронный измеритель 200 может также создавать сигнал 316 привода поперечной моды и подавать сигнал 316 привода поперечной моды на второй привод 204. Электронный измеритель 200 может принимать второй колебательный отклик в форме сигналов 317 датчика поперечной моды от третьего тензометрического датчика 205. Система 303 обработки электронного измерителя может обрабатывать сигналы 317 датчика поперечной моды для определения жесткости 318 поперечной моды расходомерных флюидных трубопроводов 103A, 103B. Система 303 обработки электронного измерителя 200 может определять жесткость 318 поперечной моды, используя одно из уравнений, предоставленных выше, или используя некоторую другую хорошо известную методику. Следует отметить, что электронный измеритель 200 может определять жесткость 318 поперечной моды по существу подобным образом тому, как обычно определяется жесткость изгибной моды во время выполнения подпрограммы начальной калибровки. Однако, вместо того, чтобы использовать резонансную частоту привода, которая используется во время выполнения подпрограммы начальной калибровки, могут быть использованы одна или несколько частот колебаний поперечной моды.

Как можно заметить, интерфейс 301 может выполнять любое необходимое или желаемое формирование сигнала, например, любого рода форматирование, усиление, буфферизацию, и т.д. Альтернативно, некоторые или все формирования сигнала могут быть выполнены в системе 303 обработки. Кроме того, интерфейс 301 может позволить коммуникации между электронным измерителем 200 и удаленной системой обработки (не показана). Интерфейс 301 может быть пригодным для любого рода электронной, оптической, или беспроводной связи.

Интерфейс 301 в одном варианте реализации может включать в себя цифровой преобразователь (не показан); причем сигналы 310, 317 датчика содержат аналоговые сигналы датчика. Цифровой преобразователь может осуществлять выборку и оцифровывать аналоговые сигналы датчика и производить цифровые сигналы датчика. Цифровой преобразователь может также выполнить любое необходимое прореживание, причем цифровой сигнал датчика прореживается для сокращения степени необходимой обработки сигнала и сокращения продолжительности обработки.

Система 303 обработки может контролировать работу электронного измерителя 200. Система 303 обработки может выполнять обработку данных, требуемую для осуществления одной или нескольких подпрограмм обработки, таких как подпрограмма 313 определения жесткости поперечной моды. Подпрограмма 313 определения жесткости поперечной моды может использовать любое из уравнений, упомянутых выше, наряду с произведенной плотностью 312 и массовым расходом 315, для получения жесткости 318 поперечной моды. Как можно заметить, резонансная частота приводного сигнала 316 поперечной моды будет зависеть от массы системы, которая зависит от плотности/массы флюида внутри расходомерных флюидных трубопроводов 103A, 103B. Следовательно, для точного определения жесткости поперечной моды, может потребоваться масса системы. В некоторых вариантах реализации, определяемая жесткость 318 поперечной моды может сравниваться с ожидаемой жесткостью поперечной моды. Ожидаемая жесткость поперечной моды может быть основанной на измеренной плотности 312 флюида внутри расходомерных флюидных трубопроводов 103A, 103B. Во время начальной калибровки, таблица, график, и т.д. могут быть созданы с различными резонансными частотами поперечной моды, взятыми для различных плотностей флюида. Поэтому, изменения резонансной частоты приводного сигнала 316 поперечной моды могут быть скомпенсированы для изменений плотности флюида вместо того, чтобы быть приписанными изменению жесткости 318 поперечной моды.

Следует понимать, что электронный измеритель 220 может включать в себя различные другие компоненты и функции, которые являются общеизвестными в данной области техники. Эти дополнительные признаки исключены из описания и чертежей для краткости. Поэтому, настоящее изобретение не следует ограничивать конкретными вариантами реализации, показанными и обсужденными.

На Фиг. 4 показана подпрограмма 313 определения жесткости поперечной моды в соответствии с вариантом реализации. В соответствии с вариантом реализации, подпрограмма 313 определения жесткости поперечной моды может быть выполнена электронным измерителем 200, например. В соответствии с вариантом реализации, подпрограмма 313 определения жесткости поперечной моды может быть выполнена во время нормального режима работы вибрационного измерителя 50. Хотя подпрограмма 313 определения жесткости поперечной моды может выполняться по существу непрерывно, в других вариантах реализации подпрограмма 313 может выполняться периодически, или когда пользователь инициирует подпрограмму 313. Следует отметить, что в отличие от способов техники предшествующего уровня для определения изменения свойств сечения трубопроводов 103A, 103B вибрационного измерителя, которые мешают нормальному режиму работы, подпрограмма 313 определения жесткости поперечной моды может быть выполнена одновременно с выполнением штатных измерений.

В соответствии с вариантом реализации, подпрограмма 313 определения жесткости поперечной моды начинается на этапе 401, где один или более расходомерных флюидных трубопроводов 103A, 103B колеблются на приводной моде. В соответствии с вариантом реализации, один или несколько расходомерных флюидных трубопроводов 103A, 103B могут колебаться на приводной моде, используя первый привод 104, например.

В соответствии с вариантом реализации, подпрограмма 313 определения жесткости поперечной моды может перейти на этап 402, где принимаются сигналы 311 датчика приводной моды. Как объяснено выше, сигналы 311 датчика приводной моды могут быть приняты от первого и второго тензометрических датчиков 105, 105′, например. Как можно заметить, этапы 401 и 402 не являются специфическими для данного варианта реализации, и эти этапы выполняются во время нормального режима работы вибрационных измерителей.

Однако, на этапе 403, один или несколько расходомерных флюидных трубопроводов 103A, 103B колеблются на поперечной моде. В соответствии с вариантом реализации, один или несколько расходомерных флюидных трубопроводов 103A, 103B могут колебаться на поперечной моде, используя второй привод 204, например. В соответствии с одним вариантом реализации, этап 403 может быть выполнен после этапа 401. В альтернативном варианте реализации, этап 403 может быть выполнен по существу одновременно с этапом 401. Поэтому, один или несколько расходомерных флюидных трубопроводов 103A, 103B могут колебаться на приводной моде и поперечной моде по существу одновременно. Один или несколько расходомерных флюидных трубопроводов 103A, 103B могут колебаться на одной или нескольких частотах колебаний поперечной моды. Поэтому, данный вариант реализации не ограничен единственной частотой колебаний поперечной моды.

В соответствии с вариантом реализации, на этапе 404, могут быть приняты сигналы 317 датчика поперечной моды. Сигналы 317 датчика поперечной моды могут быть приняты от третьего тензометрического датчика 205, который, как объяснено выше, ориентируется для регистрации колебаний поперечной моды одного или нескольких расходомерных флюидных трубопроводов 103A, 103B.

Подпрограмма 313 определения жесткости поперечной моды может перейти на этап 405, где жесткость поперечной моды определяется на основании сигналов датчика поперечной моды. Как рассмотрено выше, для более точного измерения при определении жесткости поперечной моды, необходимо измерение массы системы, то есть, измерение плотности флюида. Поэтому, обычно требуются сигналы 311 датчика приводной моды для точного определения массы системы. Следовательно, в некоторых вариантах реализации, жесткость поперечной моды определяется на основании сигналов 310 датчика приводной моды и сигналов 317 датчика поперечной моды. Без сигналов 310 датчика приводной моды, плотность флюида внутри одного или нескольких расходомерных флюидных трубопроводов, 103A, 103B должен быть предположена, или альтернативно, приводной сигнал 316 поперечной моды может колебаться с более чем одной частотой. Возбуждение колебаний на более, чем одной частоте, может дать возможность определения массы, жесткости, и демпфирования, как объяснено более подробно в упомянутом выше Патенте ′995.

В некоторых вариантах реализации, после определения жесткости поперечной моды одного или нескольких расходомерных флюидных трубопроводов 103A, 103B, определенная жесткость поперечной моды может быть сравнена с ожидаемой жесткостью поперечной моды. Ожидаемая жесткость поперечной моды может быть основанной на предварительно определенном значении, например. Предварительно определенное значение может быть получено от предварительно созданного графика или таблицы, как отмечено выше. В соответствии с вариантом реализации, если разность между определенной жесткостью поперечной моды и ожидаемой жесткостью поперечной моды превышает пороговую величину, пользователь или оператор могут быть предупреждены о том, что проблема существует.

В соответствии с другим вариантом реализации, жесткость поперечной моды может быть сравнена с жесткостью, определенной предварительно с использованием подпрограммы 313 определения жесткости поперечной моды. Например, если жесткость поперечной моды изменяется на пороговую величину между операциями подпрограммы 313, пользователь или оператор могут быть предупреждены о том, что проблема существует. Проблема может быть вызвана эрозией, коррозией, или покрытием, например.

Как можно заметить, подпрограмма 313 определения жесткости поперечной моды преимущественна по сравнению с предыдущими способами для определения изменения площади сечения одного или нескольких расходомерных флюидных трубопроводов 103A, 103B, поскольку подпрограмма 313 может быть запущена по существу одновременно с нормальной работой вибрационного измерителя 50. Кроме того, подпрограмма 313 может обнаружить проблемы ранее, чем предыдущие подходы, поскольку жесткость поперечной моды может быть подвергнута воздействию до, или в большей степени, чем жесткость изгибной моды. Поэтому, пользователи и операторы могут быть предупреждены о проблемах раньше, чем в технике предшествующего уровня.

На Фиг. 5 показан вибрационный измеритель 50 в соответствии с другим вариантом реализации. Вибрационный измеритель 50, показанный на Фиг. 5, подобен вибрационному измерителю 50, показанному на Фиг. 2. Однако, на Фиг. 5 предоставляется корпус 500. Показана только часть корпуса 500, чтобы можно было видеть внутреннюю часть корпуса 500. Дополнительное различие между вариантом реализации, показанным на Фиг. 2, и вариантом реализации, показанном на Фиг. 5, заключается в том, что на Фиг. 5 только один расходомерный флюидный трубопровод 103B колеблется на поперечной моде. Поэтому, первый участок второго привода 504 связан с расходомерным флюидным трубопроводом 103B, и второй участок второго привода 504 связан с корпусом 500. Поэтому, расходомерный флюидный трубопровод 103B колеблется на поперечной моде относительно корпуса 500, а не относительно другого расходомерного флюидного трубопровода 103A. Кроме того, третий тензометрический датчик 505 содержит первый участок, связанный с расходомерным флюидным трубопроводом 103B, и второй участок, связанный с корпусом 500. Конфигурация этого типа может быть использована для вибрационных измерителей с двойным трубопроводом; однако, конфигурация также полезна для вибрационных измерителей с единственным трубопроводом. Поэтому, при возбуждении колебаний расходомерного флюидного трубопровода 103B на поперечной моде относительно корпуса 500, как можно заметить, для вибрационных измерителей с единственным трубопроводом может быть использована подпрограмма 313 определения жесткости поперечной моды.

Варианты реализации, описанные выше, обеспечивают улучшенную систему для определения жесткости поперечной моды. Как объяснено выше, варианты реализации могут обнаружить возможную проблему в вибрационном измерителе, которая может быть обусловлена эрозией, коррозией, или покрытием, которые влияют на жесткость поперечной моды. Поэтому, поскольку эти изменения площади сечения расходомерных флюидных трубопроводов обычно влияют на жесткость поперечной моды раньше, чем жесткость изгибной моды, варианты реализации могут использоваться для предупреждения пользователя о проблеме с вибрационным измерителем раньше, чем в технике предшествующего уровня.

Подробные описания вышеприведенных вариантов реализации не являются исчерпывающими описаниями всех вариантов реализации, рассмотренных авторами как находящиеся в пределах объема притязаний данного описания. Действительно, специалисты в данной области техники увидят, что некоторые элементы вышеописанных вариантов реализации могут быть по-разному объединены или устранены, чтобы создать дополнительные варианты реализации, и такие дополнительные варианты реализации находятся в пределах объема притязаний и положений данного описания. Специалистам в данной области техники также будет очевидно, что вышеописанные варианты реализации могут быть объединены полностью или частично, чтобы создать дополнительные варианты реализации в пределах объема притязаний и положений данного описания.

Таким образом, хотя конкретные варианты реализации описаны здесь в иллюстративных целях, различные эквивалентные модификации возможны в пределах объема притязаний настоящего описания, как это будет ясно специалистам в данной области техники. Предоставляемые здесь принципы могут быть применены к другим вибрационным измерителям, а не только к описанным выше и показанным на сопровождающих чертежах вариантам реализации. Соответственно, объем притязаний изобретения должен быть определен из нижеследующей формулы.

Предоставляется способ для определения жесткости поперечной моды одного или нескольких расходомерных флюидных трубопроводов (103A, 103B) в вибрационном измерителе (5). Способ содержит этап возбуждения колебаний, по меньшей мере, одного из одного или нескольких расходомерных флюидных трубопроводов (103A, 103B) на колебательной приводной моде. Сигналы (310) датчика приводной моды принимаются на основании колебательного отклика на колебания приводной моды. По меньшей мере, один из одного или нескольких расходомерных флюидных трубопроводов (103A, 103B) колеблются на поперечной колебательной моде, причем поперечная мода приблизительно перпендикулярна приводной моде. Сигналы (317) датчика поперечной моды принимаются на основании колебательного отклика на колебания поперечной моды. Способ дополнительно содержит определение жесткости (318) поперечной моды на основании сигналов (317) датчика поперечной моды. Технический результат - обеспечение улучшенной системы для определения жесткости поперечной моды и обнаружение возможной проблемы в вибрационном измерителе, которая может быть обусловлена эрозией, коррозией или покрытием, которые влияют на жесткость поперечной моды. 3 н. и 16 з.п. ф-лы, 5 ил.

1. Способ определения жесткости поперечной моды одного или нескольких расходомерных флюидных трубопроводов в вибрационном измерителе, содержащий этапы:

возбуждения колебаний, по меньшей мере, одного из одного или нескольких расходомерных флюидных трубопроводов на колебательной приводной моде;

приема сигналов датчика приводной моды на основании колебательного отклика на колебания приводной моды;

создания сигнала (316) привода поперечной моды для возбуждения колебаний, по меньшей мере, одного расходомерного трубопровода (103А, 103В) на поперечной колебательной моде, причем поперечная мода приблизительно перпендикулярна приводной моде;

приема сигналов датчика поперечной моды на основании колебательного отклика на колебания поперечной моды; и

определения жесткости поперечной моды на основании сигналов датчика поперечной моды.

2. Способ по п. 1, причем этап возбуждения колебаний, по меньшей мере, одного из одного или нескольких расходомерных флюидных трубопроводов на поперечной колебательной моде включает в себя возбуждения колебаний, по меньшей мере, одного расходомерного флюидного трубопровода более чем на одной частоте поперечной моды.

3. Способ по п. 1, причем этап возбуждения колебаний, по меньшей мере, одного из одного или нескольких расходомерных флюидных трубопроводов на поперечной колебательной моде включает в себя возбуждение колебаний двух расходомерных флюидных трубопроводов на поперечной колебательной моде относительно друг друга.

4. Способ по п. 1, причем этап возбуждения колебаний, по меньшей мере, одного из одного или нескольких расходомерных флюидных трубопроводов на поперечной колебательной моде включает в себя возбуждение колебаний расходомерного флюидного трубопровода на поперечной колебательной моде относительно корпуса.

5. Способ по п. 1, причем этап определения жесткости поперечной моды основан на сигналах датчика поперечной моды и сигналах датчика приводной моды.

6. Способ по п. 1, дополнительно включающий в себя этап сравнения определенной жесткости поперечной моды с ожидаемой жесткостью поперечной моды.

7. Способ по п. 6, причем ожидаемая жесткость поперечной моды основана на измеренной плотности флюида внутри одного или нескольких расходомерных флюидных трубопроводов.

8. Электронный измеритель (200) для вибрационного измерителя (5), включающий в себя систему (303) обработки, сконфигурированную для:

создания сигнала (311) привода приводной моды для возбуждения колебаний, по меньшей мере, одного расходомерного трубопровода (103А, 103В) на колебательной приводной моде;

приема сигналов (310) датчика приводной моды на основании колебательного отклика на колебания приводной моды;

создания сигнала (316) привода поперечной моды для возбуждения колебаний, по меньшей мере, одного расходомерного трубопровода (103А, 103В) на поперечной колебательной моде, причем поперечная мода приблизительно перпендикулярна приводной моде;

приема сигналов (317) датчика поперечной моды на основании колебательного отклика на колебания поперечной моды; и

определения жесткости (318) поперечной моды на основании сигналов (317) датчика поперечной моды.

9. Электронный измеритель (200) по п. 8, причем система (303) обработки сконфигурирована для создания более чем одного сигнала (316) привода поперечной моды более чем на одной частоте поперечной моды.

10. Электронный измеритель (200) по п. 8, причем система (303) обработки сконфигурирована для подачи произведенного сигнала (316) привода поперечной моды на два расходомерных флюидных трубопровода (103А, 103В) для возбуждения колебаний двух расходомерных флюидных трубопроводов (103А, 103В) на поперечной колебательной моде относительно друг друга.

11. Электронный измеритель (200) по п. 8, причем система (303) обработки сконфигурирована для подачи произведенного сигнала (316) привода поперечной моды на расходомерный флюидный трубопровод (103А, 103В) для возбуждения колебаний расходомерного флюидного трубопровода (103А, 103В) на поперечной колебательной моде относительно корпуса (500).

12. Электронный измеритель (200) по п. 8, причем система (303) обработки дополнительно сконфигурирована для определения жесткости поперечной моды на основании сигналов (317) датчика поперечной моды и сигналов (310) датчика приводной моды.

13. Электронный измеритель (200) по п. 8, причем система (303) обработки дополнительно сконфигурирована для сравнения определенной жесткости поперечной моды с ожидаемой жесткостью поперечной моды.

14. Электронный измеритель (200) по п. 13, причем ожидаемая жесткость поперечной моды основана на измеренной плотности флюида внутри одного или нескольких расходомерных флюидных трубопроводов.

15. Вибрационный измеритель (5), включающий в себя сборку (210) датчика и электронный измеритель (200), содержащий:

один или несколько расходомерных флюидных трубопроводов (103А, 103В);

первый привод (104), связанный с одним или несколькими расходомерными флюидными трубопроводами (103А, 103В) и ориентируемый для возбуждения колебаний приводной моды в одном или нескольких расходомерных флюидных трубопроводах (103А, 103В);

один или несколько тензометрических датчиков (105, 105′), связанных с одним или несколькими расходомерными флюидными трубопроводами (103А, 103В) и ориентированных для регистрации колебаний приводной моды в одном или нескольких расходомерных флюидных трубопроводах (103А, 103В);

второй привод (205), связанный с одним или несколькими расходомерными флюидными трубопроводами (103А, 103В) и ориентированный для возбуждения колебаний поперечной моды в одном или нескольких расходомерных флюидных трубопроводах (103А, 103В); и

один или несколько тензометрических датчиков (205), связанных с одним или несколькими расходомерными флюидными трубопроводами (103А, 103В) и ориентированных для регистрации колебаний поперечной моды в одном или нескольких расходомерных флюидных трубопроводах (103А, 103В).

16. Вибрационный измеритель (5) по п. 15, причем первый участок второго привода (205) связан с первым расходомерным флюидным трубопроводом (103А), и второй участок второго привода (205) связан со вторым расходомерным флюидным трубопроводом (103В).

17. Вибрационный измеритель (5) по п. 16, причем первый участок одного или нескольких тензометрических датчиков (205), ориентированных для регистрации колебаний поперечной моды, связан с первым расходомерным флюидным трубопроводом (103А), и второй участок связан со вторым расходомерным флюидным трубопроводом (103В).

18. Вибрационный измеритель (5) по п. 15, причем первый участок второго привода (205) связан с первым расходомерным флюидным трубопроводом (103А), и второй участок второго привода (205) связан с корпусом (500).

19. Вибрационный измеритель (5) по п. 18, причем первый участок одного или нескольких тензометрических датчиков (205), ориентированных для регистрации колебаний поперечной моды, связан с первым расходомерным флюидным трубопроводом (103А), и второй участок связан с корпусом (500).

| US 6272438 B1, 07.08.2001 | |||

| US 7865318 B2, 04.01.2011 | |||

| US 6092409 A, 25.07.2000 | |||

| US 7730792 B2, 08.06.2010. |

Авторы

Даты

2016-11-20—Публикация

2012-11-29—Подача