Данное изобретение согласно ограничительной части независимого пункта 1 формулы изобретения касается гидравлического демпфирующего устройства для шарнирного соединения сочлененного транспортного средства, причем это демпфирующее устройство содержит по меньшей мере две полости цилиндра, которые заполнены гидравлической демпфирующей средой, объемы которых за счет относительных вращений шарнирного соединения изменяются противоположно друг другу и которые соединены с гидравлическим демпфирующим клапаном таким образом, что каждый раз при уменьшении одного объема демпфирующая среда вытесняется через этот демпфирующий клапан для демпфирования шарнирных движений при создании гидравлического демпфирующего давления. Повышающееся за счет этого демпфирующее давление создает затем демпфирующее усилие между частями шарнирного соединения.

Демпфирующие устройства такого типа в различных вариантах осуществления описаны в многочисленных публикациях. Так, например, в документах EP 0422338 B1, DE 4031626 C2 и DE20317 243 U1 раскрыты варианты выполнения с несколькими демпфирующими цилиндрами и соответствующими поршнями, причем эти поршни перемещаются в демпфирующих цилиндрах, чтобы через демпфирующий клапан вытеснить демпфирующую среду из пространства того цилиндра, объем которого в данный момент уменьшается. Для приведения поршней в действие предусмотрен шестеренчатый привод, при этом зубчатое колесо обеспечивает линейное перемещение поршня через зубчатую рейку, тангенциально входящую в зацепление с зубчатым колесом.

Известны также «кинематически инверсивные» варианты осуществления, при которых цилиндр перемещается относительно неподвижно установленного цилиндра. В этой связи можно сослаться, например, на полезную модель DE 20007762 U1.

Кроме того, к уровню техники следует отнести еще и документ EP 2353893 A1/B1, согласно которому два блока гидравлических цилиндров установлены между соответствующими шарнирными частями по обе стороны от продольной оси, проходящей через ось шарнира, таким образом, что при вращении шарнира эти блоки цилиндров телескопически изменяют свою длину в соответственно противоположных направлениях путем вдвигания или вытягивания. Каждый блок цилиндра состоит из собственно цилиндра и перемещаемого в нем поршня. При этом также происходит вытеснение демпфирующей среды через гидравлический демпфирующий клапан.

Демпфирующее устройство описанного рода имеет особую важность для шарнирных соединений сочлененных транспортных средств, чтобы предотвращать неконтролируемые крутильные колебания между частями транспортного средства, поскольку такие крутильные колебания могут приводить к опасным дорожным ситуациям. Поэтому и в случае шарниров, которые оборудованы таким демпфирующим устройством, очень важно, чтобы это демпфирующее устройство всегда работало надлежащим образом. Однако в нормальном режиме движения сочлененного транспортного средства можно распознать помеху, которая возможно возникла в демпфирующей системе не сразу, а лишь тогда, когда при отсутствующем или ограниченном демпфировании дело дойдет до колебаний, а из-за этого, возможно, и до опасных дорожных ситуаций.

Поэтому, для повышения эксплуатационной надежности, в основу данного изобретения положена задача усовершенствования демпфирующего устройства, рассмотренного вначале рода таким образом, чтобы простыми, экономичными безотказными средствами заблаговременно выявлять возможные неполадки, прежде, чем они смогут привести к опасной дорожной ситуации.

Согласно изобретению эта задача решается признаками независимого пункта 1 формулы изобретения. Предпочтительные варианты выполнения изобретения содержатся в зависимых пунктах формулы, а также в нижеследующем описании.

В соответствии с этим согласно изобретению предусмотрено, что полости цилиндров, которые соответственно изменяют свой объем в противоположных направлениях (т.е. в противофазе), для определения соответствующего демпфирующего давления через переключающий клапан, включающийся автоматически в зависимости от давления, соединены с датчиком давления, так что каждая полость цилиндра с более высоким давлением соединена с этим датчиком давления, а полость цилиндра с более низким давлением отделена от этого датчика давления.

Благодаря изобретению можно, таким образом, с помощью лишь одного датчика давления следить за тем, будет ли при выполняемых шарнирных движениях также и в соответствующей уменьшающейся полости цилиндра возникать рост давления, требующий демпфирования. Если же при шарнирном движении - предпочтительно тоже контролируемом посредством соответствующих сенсоров - нарастание давления не происходит или оно ограниченно, то с помощью блока управления можно сформировать сигнал рассогласования, благодаря чему водитель транспортного средства сможет быстро обнаружить неполадку, подвергнуть транспортное средство дальнейшей проверке и устранить неисправность. Переключающий клапан согласно изобретению позволяет определить давление с помощью лишь одного датчика давления, что ведет к желаемому упрощению конструкции и снижению затрат. При этом данное изобретение основывается на понимании того, что при любых совершаемых шарнирных движениях демпфирование вызывается всегда в одном направлении вращения, а именно путем уменьшения объема соответствующего цилиндра, и поэтому другой, увеличивающий свой объем цилиндр в этом рабочем состоянии не требует контроля за его давлением.

Поэтому согласно изобретению к датчику давления всегда подключается только та полость цилиндра, которая за счет уменьшения своего объема создает демпфирующее давление, поскольку при этом демпфирующая среда вытесняется через демпфирующий клапан.

Переключающий клапан, также предусмотренный согласно изобретению, может быть реализован очень экономичным образом. В простейшем случае такой переключающий клапан может состоять из двух обратных клапанов, гидравлически последовательно включенных встречно друг другу между полостями цилиндров, изменяющих свои объемы в противоположных направлениях (т.е. в противофазе), причем датчик давления подключен между этими обратными клапанами. При этом каждый обратный клапан в отношении своего открытого и закрытого направления ориентирован таким образом, что он открывается под нагрузкой давлением из соответствующей полости цилиндра и закрывается за счет противоположной нагрузки давлением. В случае таких обратных клапанов речь может идти об очень простых и экономичных клапанах со сферической посадкой.

Альтернативно этому переключающий клапан может быть также выполнен в виде двухседельного клапана c двумя противолежащими клапанными седлами, каждое из которых переходит в одно из двух впускных подключений, связанных с полостями цилиндров, и одним клапанным элементом, установленным в соединенной с датчиком давления камере клапана с возможностью свободного перемещения между клапанными седлами для попеременного создания закрытого положения. В простейшем случае речь может идти о недорогом двухседельном клапане со сферической посадкой.

В одном особенно предпочтительном варианте осуществления переключающий клапан выполнен с такими не перекрывающимися коммутационными характеристиками, что каждая полость цилиндра может соединяться только с датчиком давления, а непосредственное гидравлическое соединение между полостями цилиндров, изменяющими свои объемы в противофазе, исключается. Для этого переключающий клапан предпочтительно выполнен как комбинация двухседельного и золотникового клапанов. Другие детали такого варианта выполнения будут рассмотрены более подробно в нижеследующем описании.

Далее данное изобретение поясняется с привлечением чертежей и проиллюстрированных на них предпочтительных примеров выполнения. На чертежах представлено следующее:

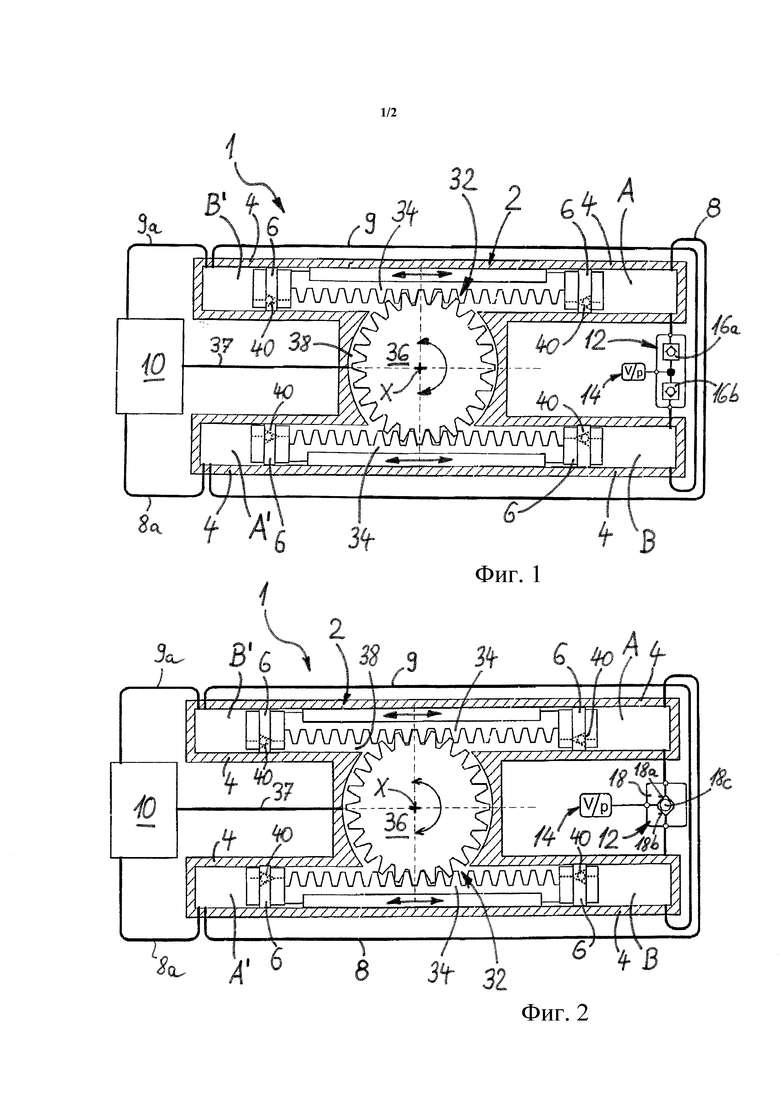

Фиг. 1 - демпфирующее устройство согласно изобретению, схематично, в разрезе, в предпочтительном варианте выполнения, с переключающим клапаном с соответствующим датчиком давления согласно первому варианту осуществления,

Фиг. 2 - вид, как на Фиг. 1, с одним из вариантов выполнения переключающего клапана согласно изобретению,

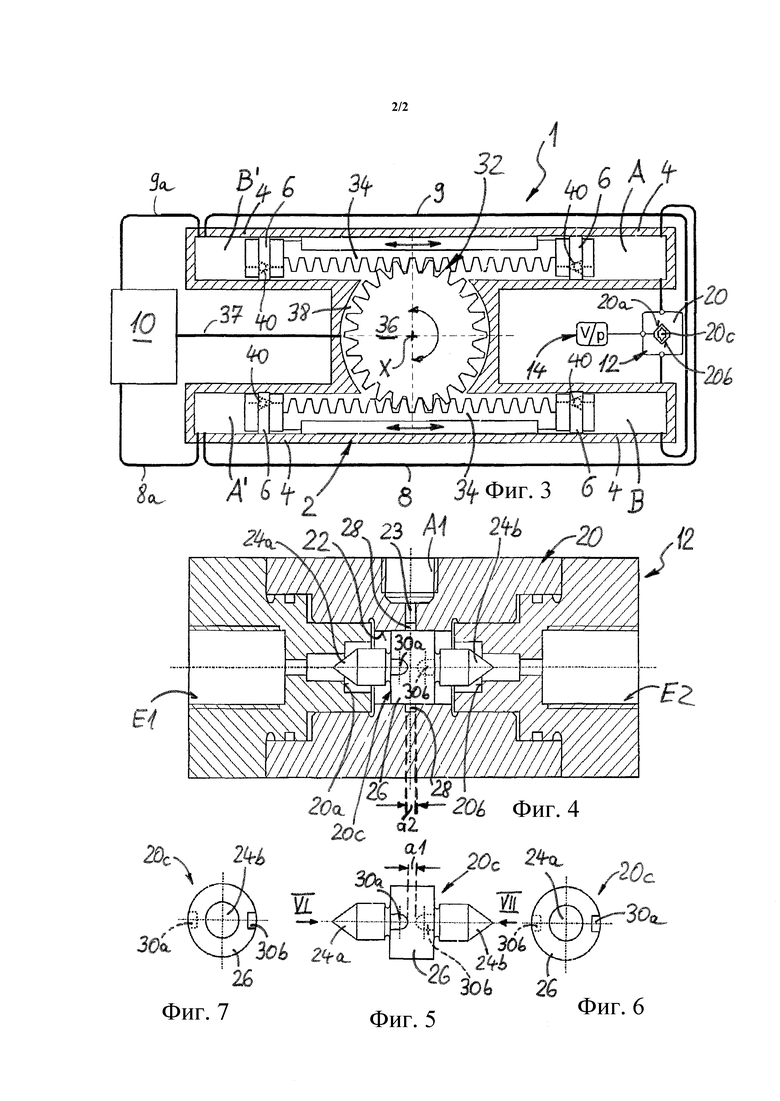

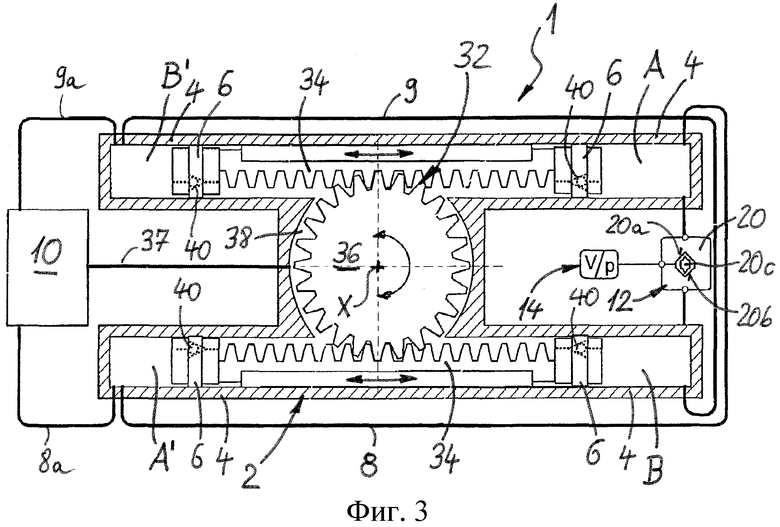

Фиг. 3 - еще один вид, как на Фиг. 1 и 2, но с особенно предпочтительным вариантом выполнения переключающего клапана согласно изобретению,

Фиг. 4 - детальное изображение в разрезе переключающего клапана по Фиг. 3, в увеличенном масштабе,

Фиг. 5 - отдельный вид сбоку клапанного элемента переключающего клапана по Фиг. 4,

Фиг. 6 - вид с торцевой стороны клапанного элемента по оси в направлении стрелки VI по Фиг. 5,

Фиг. 7 - вид с противоположной торцевой стороны клапанного элемента в направлении стрелки VII по Фиг. 5.

На различных фигурах чертежей одни и те же детали всегда снабжены одинаковыми ссылочными позициями.

В отношении дальнейшего описания следует подчеркнуть, что данное изобретение ограничивается указанными примерами осуществления, а также всеми или несколькими признаками из описываемых комбинаций признаков. Более того, любой отдельный частичный признак любого примера осуществления тоже может иметь существенное для данного изобретения значение, независимо от всех других описанных в связи с ним отдельных частичных признаков, сам по себе как таковой, а также в комбинации с любыми признаками какого-то иного варианта осуществления, равно как и вне зависимости от комбинаций признаков и зависимостей, указанных в пунктах формулы изобретения.

На каждой из Фиг. 1-3 показано выполненное согласно изобретению гидравлическое демпфирующее устройство 1 для шарнирного соединения сочлененного транспортного средства, в частности для сочлененного автобуса. Для этого демпфирующее устройство 1 выполнено как гидравлическое цилиндропоршневое устройство 2 с демпфирующим цилиндром 4 и относящимся к нему поршнем 6, причем демпфирующий цилиндр 4 и поршень 6 выполнены с возможностью движения относительно друг друга в осевом направлении за счет относительных поворотных движений двух шарнирных частей шарнирного соединения. В представленном предпочтительном варианте осуществления поршни 6 перемещаются внутри цилиндров 4, но возможна и кинематическая инверсия, при которой цилиндры 4 приводятся в движение относительно поршней 6.

Демпфирующий цилиндр 4 и соответствующие поршни 6 образуют за счет этого по меньшей мере две полости A и B цилиндров, изменяющие свой объем в противофазе. Однако в представленных предпочтительных вариантах осуществления имеются две группы, каждая из которых состоит из двух полостей A и B, а также A′ и B′ цилиндров, причем в каждой группе объем полостей меняется во встречных направлениях. Полости A, A′; B, B′ цилиндров заполнены гидравлической демпфирующей средой, например маслом для гидросистем. Полости A и A′, а также B и B′ цилиндров, причем в каждой из этих пар полостей объем изменяется в одном направлении, попарно гидравлически соединены друг с другом посредством линий 8, 9. Кроме того, эти полости A, A′ и B, B′ цилиндров соединены с демпфирующим клапаном 10 - на чертежах он в сильном упрощении представлен как «черный ящик» („Black Box“) - таким образом, что каждый раз при уменьшении объема соответствующих полостей A, A′ или B, B′ цилиндров демпфирующая среда для демпфирования шарнирных движений вытесняется через этот демпфирующий клапан 10 с созданием гидравлического демпфирующего давления. Демпфирующий клапан 10 может также состоять из нескольких совместно включенных клапанов, в связи с чем в качестве примера можно привести уже упоминавшуюся полезную модель DE 203 17 243 U1 и описанную там систему демпфирующих клапанов.

Согласно изобретению для определения соответствующего демпфирующего давления p предусмотрено, что полости A, B и/или A′, B′ цилиндров, изменяющие свои объемы соответственно в противофазе, могут быть соединены с общим датчиком 14 давления через срабатывающий автоматически в зависимости от давления переключающий клапан 12, так что та из полостей A или B, соответственно, A′ или B′ цилиндров, в которой давление выше, соединяется с указанным датчиком 14 давления, а та из полостей B или A, соответственно, B′ или A′ цилиндров, в которой давление ниже, отделяется от этого датчика 14 давления.

Благодаря этому предпочтительному выполнению в рабочем режиме можно простыми средствами контролировать, будет ли при шарнирном движении в том или ином направлении каждый раз создаваться надлежащим образом демпфирующее давление p. Если этого не происходит, то ситуация интерпретируется как наличие помехи, и не представленная на чертежах система управления, контролирующая выходные сигналы датчика 14 давления, может генерировать сигнал тревоги, например, в форме акустического и/или оптического оповещения об опасности для водителя транспортного средства. Для этого целесообразно, чтобы датчик 14 давления в зависимости от измеренного значения давления p выдавал электрический выходной сигнал V.

В первом варианте осуществления, представленном на Фиг. 1, переключающий клапан 12 состоит из двух обратных клапанов 16a и 16b, которые, гидравлически в противофазе, последовательно включены между полостями A и B, или соответственно, A′ и B′ цилиндров, объемы которых изменяются соответственно в противофазе, причем датчик 14 давления подключен между обратными клапанами 16a и 16b. Каждый обратный клапан 16a, 16b в отношении своих закрытого и открытого направлений ориентирован таким образом, что он открывается под действием давления из соответствующей полости A или B, соответственно, A′ или B′ цилиндра и закрывается под противоположно направленным действием давления. Эти обратные клапаны 16a, 16b могут быть выполнены как простые клапаны со сферической посадкой, т.е. с седлом клапана на той стороне, которая обращена к соответствующей полости A или B, соответственно, A′ или B′ цилиндра, и с шариком в качестве клапанного элемента. Благодаря обоим этим обратным клапанам 16a, 16b прямое гидравлическое соединение между изменяющими свои объемы в противофазе полостями A и B, соответственно, A′ и B′ цилиндров предпочтительно исключается. Однако при этом могут возникать состояния, в которых такое определение давления является не совсем оптимальным. Если, например, в одной полости A (A′) или B (B′) цилиндра господствует более высокое давление и затем направление вращения шарнирного соединения меняется на противоположное, то прежнее давление сначала падает, так что при определенном значении давления соответствующий обратный клапан 16a или 16b закрывается еще до того, как откроется другой обратный клапан 16b или 16a. Между обоими обратными клапанами 16a, 16b тогда сохраняется определенное остаточное давление, так что датчик 14 давления еще будет показывать значение давления, которого в реальности уже нет. Этот эффект можно назвать своего рода «камерным эффектом». При последующем повороте шарнира соответствующий обратный клапан 16a или 16b снова открывается только тогда, когда возникающее в соответствующей полости A (A′) или B (B′) цилиндра демпфирующее давление p будет выше, чем давление, «заключенное» между этими обратными клапанами. Если абстрагироваться от этого эффекта, вариант выполнения по Фиг. 1 является вполне применимым.

В варианте выполнения по Фиг. 2 такого «камерного эффекта» удается избежать. Для этого переключающий клапан 12 выполняется как двухседельный клапан 18 с двумя противолежащими клапанными седлами 18a, 18b, обращенными к полостям A, B, или соответственно, A′, B′ цилиндров, и клапанным элементом 18c, расположенным свободно подвижно за счет попеременного нагружения давлением между клапанными седлами 18a, 18b для создания закрытого положения то с одной, то с другой стороны. Каждое клапанное седло 18a, 18b переходит в один из двух впускных патрубков, соединенных с полостями A, B, соответственно, A′, B′ цилиндров, а клапанный элемент 18c расположен внутри клапанной камеры, соединенной с датчиком 14 давления через выпускной патрубок. В простейшем случае речь может идти о двухседельном клапане 18 со сферической посадкой, причем в качестве клапанного элемента 18c предусмотрен шарик. За счет свободно подвижной установки клапанного элемента 18c внутри клапанной камеры предотвращается описанный выше «камерный эффект». Однако при этом, в случае изменения направления вращения шарнира, за счет гидравлического соединения между изменяющими свои объемы полостями цилиндров каждый раз незначительное количество демпфирующей среды может протекать между полостями A и B, соответственно, A′ и B′. Вследствие этого такое демпфирование при небольших вращательных движениях не является оптимальным.

Проиллюстрированный на Фиг. 3-6 вариант осуществления предотвращает те незначительные недостатки, которые могут возникать в описанных в связи с Фиг. 1 и 2 вариантах. Поэтому данный вариант выполнения представляется предпочтительным. При этом переключающий клапан 12 выполнен с такими не перекрывающимися коммутационными характеристиками, что каждая полость A или B, соответственно, A′ или B′ цилиндров может соединяться только с датчиком давления 14, а гидравлическое соединение между изменяющими свои объемы полостями A и B, соответственно, A′ и B′ цилиндров при этом, однако, исключено. К тому же при этом предотвращается и возникновение описанного выше «камерного эффекта». В представленном варианте выполнения переключающий клапан 12 выполнен для этого в виде комбинации двухседельного и золотникового клапана 20. Прежде всего переключающий клапан 12 - аналогично Фиг. 2 - имеет для этого два лежащих друг против друга, обращенных к полостям A, B или, соответственно, A′, B′ цилиндров клапанных седла 20a и 20b, а также клапанный элемент 20c, который установлен с возможностью свободного движения под попеременным воздействием давления между указанными клапанными седлами для попеременного создания закрытого положения.

Каждое клапанное седло 20a, 20b через канал переходит во впускное подключение E1, соответственно, E2 (см. Фиг. 4). Клапанный элемент 20c установлен в клапанной камере 22 с возможностью осевого перемещения, причем клапанная камера 22 через поперечный канал 23 соединена с выпускным подключением A1, к которому может быть подключен датчик 14 давления. Как явствует из представленного на Фиг. 4-7, клапанный элемент 20c имеет два противоположных в осевом направлении уплотнительных участка 24a, 24b для уплотняющего взаимодействия с клапанными седлами 20a, 20b, а также золотниковый участок 26, расположенный в середине между этими уплотнительными участками 24a, 24b. Этим золотниковым участком 26 клапанный элемент 20c перемещается в клапанной камере 22 с незначительным радиальным люфтом при движении, а за счет этого - с уплотнением в окружном направлении. Клапанная камера 22 на своей внутренней цилиндрической окружной поверхности имеет окружную канавку 28, которая расположена по середине между клапанными седлами 20a и 20b и в которую выходит поперечный канал 23, связанный с выпускным подключением A1 для датчика 14 давления. Кроме того, золотниковый участок 26 на своей наружной цилиндрической окружной поверхности имеет две - в частности расположенные на диаметрально противоположных областях боковой поверхности - проходящие в осевом направлении дросселирующие канавки 30a и 30b, которые выходят от соответствующих противоположных торцевых сторон золотникового участка 26 и заканчиваются на измеренном в осевом направлении расстоянии a1 друг от друга, которое больше/равно измеренной вдоль оси ширины/ширине a2 внутренней окружной канавки 28 клапанной камеры 22.

При этом максимальное расстояние a1 вдоль оси между дросселирующими канавками 30a, 30b - см. в связи с этим Фиг. 5 - измеряется так, чтобы в закрытом положении соответствующего уплотнительного участка 24a или 24b соответственно удаленная противоположная дросселирующая канавка 30b или 30a своим внутренним концом в любом случае выходила во внутреннюю окружную канавку 28 клапанной камеры 22. Особенно предпочтительно, если a1 = a2, поскольку тем самым достигается точное переключение в среднем положении клапана.

Чтобы обеспечить хорошее направленное движение клапанного элемента 20c без перекосов и зажатий, осевая длина золотникового участка 26 должна быть по меньшей мере в 1,5 раза больше его диаметра. Благодаря этому можно избежать заклинивания, известного как «эффект выдвижного ящика».

Уплотнительные участки 24a, 24b клапанного элемента 20c предпочтительно выполнены в виде конических уплотнительных поверхностей. Для этого уплотнительные участки 24a, 24b имеют уменьшенное поперечное сечение по сравнению с сечением цилиндрического золотникового участка 26. Благодаря этому в открытом состоянии соответствующего седельного клапана гидравлическая среда в осевом направлении через соответствующий уплотнительный участок может попасть к соответствующей дросселирующей канавке 30a или 30b, а затем через эту дросселирующую канавку, внутреннюю клапанную окружную канавку 28, поперечную канавку и выпускное подключение A1 на подключенный к нему датчик 14 давления.

Благодаря этому предпочтительному варианту осуществления по Фиг. 3-7, с одной стороны, предотвращается упомянутый «камерный эффект», свойственный варианту выполнения по Фиг. 1, а с другой стороны, в отличие от варианта по Фиг. 2, не возникает прямое соединение между полостями A и B, соответственно, A′ и B′ цилиндров, что тоже является преимуществом. За счет этого всегда можно очень точно определить соответствующее демпфирующее давление p, а также в переходе между направлениями поворота можно обеспечить достаточное демпфирование. Если во время движения клапанного элемента 20c между клапанными седлами 20a и 20b оба седельных клапана открыты, то дополнительный золотниковый клапан обеспечивает требуемые не перекрывающиеся коммутационные характеристики, поскольку каждый раз только одна из обеих дросселирующих канавок 30a, 30b может быть гидравлически соединена с внутренней окружной канавкой 28. Оба седельных клапана, образованных клапанными седлами 20a, 20b и уплотнительными участками 24a, 24b, в соответствующем закрытом положении гарантируют хорошее уплотнение, также и от высоких значений давления, что было бы невозможно при наличии только золотникового клапана.

Указанного «камерного эффекта» удается избежать потому, что всегда открыт по меньшей мере один из обоих седельных клапанов. Упомянутый дополнительный золотниковый клапан при этом обеспечивает, однако, свободную от перекрытий коммутационную характеристику, так что и в том случае, если в каком-то по существу среднем положении клапана открыты оба седельных клапана, изменяющие в противофазе свои объемы полости A, A′ или B, B′ цилиндров всегда могут быть соединены с датчиком 14 давления лишь альтернативно, но никогда вместе. Только в точно среднем положении клапана датчик 14 давления отделен от всех полостей A, A′; B, B′ цилиндров, поскольку предпочтительно, чтобы a1 = a2 (ср. Фиг. 4 и 5). Но это среднее положение всегда бывает очень кратковременным - когда изменяется направление вращения шарнира. Клапанный элемент 20c каждый раз перемещается под действием осевого смещающего усилия, которое согласно уравнению F=p·A (сила = давление × площадь) возникает за счет нагружения соответствующей активной в осевом направлении торцевой поверхности клапанного элемента 20c давлением, действующим на эту сторону. В итоге переключающий клапан 12 согласно изобретению в предпочтительном варианте выполнения по Фиг. 3-7 имеет очень точную коммутационную характеристику.

Что касается предпочтительного конструктивного выполнения демпфирующего устройства 1 с цилиндропоршневой системой 2, состоящей из четырех демпфирующих цилиндров 4, то предпочтительно предусмотреть для привода всех поршней 6 одно общее приводное устройство 32, посредством которого вследствие относительного проворачивания двух шарнирных частей шарнирного соединения эти поршни 6 попарно приводятся в движение во встречных направлениях. Согласно Фиг. 1-3 указанное приводное устройство 32 выполнено как шестеренчатый привод, причем каждый поршень 6 соединен с зубчатой рейкой 34, которая находится в зацеплении с зубчатым колесом 36, так что при вращении этого зубчатого колеса 36 каждый поршень 6 посредством соответствующей зубчатой рейки 34 линейно перемещается в соответствующем демпфирующем цилиндре 4. Кроме того, под цилиндропоршневым устройством 2 предпочтительно понимается Н-образная - если смотреть в плоскости продольного сечения - конструкция из четырех демпфирующих цилиндров 4, в каждом из которых помещен один из четырех поршней 6, причем каждые два работающих в противотакте поршня 6 соединены друг с другом одной из двух параллельных друг другу зубчатых реек 34. Эти две параллельные зубчатые рейки 34 с двух диаметрально противоположных сторон тангенциально входят в зацепление с зубчатым колесом 36. Благодаря такой конструкции при вращении зубчатого колеса 36 получаются противоположные в осевом направлении линейные движения обеих этих зубчатых реек 34 со связанным с каждой из них соответствующим поршнем 6. Эти движения наглядно показаны на Фиг. 1-3 двойными стрелками.

В еще одном предпочтительном варианте выполнения демпфирующий клапан 10, с впускной стороны соединенный с полостями A, B; A′, B′ цилиндров посредством линий 8a, 9a, с выпускной стороны посредством линии 37 соединен с камерой 38 корпуса. В этой камере 38 корпуса размещаются также приводное устройство 32 с зубчатым колесом 36 и зубчатыми рейками 34, и она тоже заполнена гидравлической демпфирующей средой. Демпфирующая среда, которая каждый раз для демпфирования протекает через демпфирующий клапан 10, по линии 37 течет в камеру 38 корпуса, а оттуда - в полости цилиндров, объем которых увеличивается при соответствующем движении. Для этого камера 38 корпуса через расположенные в проточных каналах поршней всасывающие клапаны 40 соединяется с полостями A, B, соответственно, A′, B′ цилиндров. Под всасывающими клапанами 40 подразумеваются обратные клапаны, которые делают возможным описанное обратное течение демпфирующей среды из камеры 38 кожуха в соответствующую увеличивающуюся полость цилиндра, однако, они заперты для потока в обратном направлении, чтобы демпфирующая среда при уменьшении объема соответствующей полости цилиндра вытеснялась к демпфирующему клапану 10.

В одном особенно предпочтительном варианте осуществления демпфирующее устройство 1 со своим цилиндропоршневым устройством 2 непосредственно образует шарнирное соединение для сочлененного транспортного средства. Для этого корпус поделен на две корпусные части кожуха в плоскости, проходящей перпендикулярно оси Х вращения зубчатого колеса 36, т.е. параллельно плоскости чертежа, причем эта ось Х вращения проходит перпендикулярно плоскости чертежа для каждой из Фиг. 1-3, причем обе эти корпусные части установлены с возможностью поворота друг относительно друга вокруг оси X, а также герметично соединены друг с другом. Сообразно с этим указанная ось X образует также ось вращения шарнирного соединения. В первой корпусной части установлено с возможностью вращения зубчатое колесо, а вторая корпусная часть образует связанный с этим зубчатым колесом 36 приводной элемент. Таким образом, с каждой из обеих корпусных частей кожуха может быть связана одна из двух шарнирно соединяемых частей транспортного средства. Поскольку обе корпусные части через соответствующую поворотную опору соединены друг с другом без люфта с возможностью вращения, то можно отказаться от дополнительной поворотной опоры между этими частями транспортного средства. При этом существенно, что эта поворотная опора может воспринимать как осевые, так и радиальные усилия.

Данное изобретение не ограничивается представленными и описанными примерами осуществления, но охватывает также все варианты выполнения, оказывающие одинаковое действие в смысле данного изобретения. Следует подчеркнуть, что эти примеры осуществления не ограничиваются комбинацией всех признаков. Более того, каждый отдельный частичный признак даже в отрыве от всех остальных частичных признаков сам по себе имеет существенное значение для изобретения. Далее, данное изобретение до сего момента не ограничивается определенными комбинациями признаков, приведенными в соответствующих независимых пунктах формулы, но может быть охарактеризовано также и посредством любой другой комбинации определенных признаков из всех в целом раскрытых отдельных признаков. Это означает, что в принципе практически любой отдельный признак может быть исключен из соответствующего независимого пункта, соответственно, заменен по меньшей мере одним отдельным признаком, раскрытым в другом месте заявки. В этом смысле прилагаемую формулу изобретения следует рассматривать лишь как первую попытку формулирования сущности данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКИЙ ВОЗДУХООТВОДЧИК ДЛЯ ГИДРАВЛИЧЕСКИХ СЕТЕЙ | 2010 |

|

RU2428619C1 |

| УСТРОЙСТВА И СПОСОБЫ ТОРМОЖЕНИЯ ДВИГАТЕЛЕМ | 2009 |

|

RU2479735C1 |

| ПРИВОДНОЙ И КЛАПАННЫЙ УЗЕЛ ДЛЯ ФОРСУНКИ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ И ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 1991 |

|

RU2101547C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ И РЕГУЛИРОВКИ РАБОЧИХ ЦИЛИНДРОВ | 1999 |

|

RU2216652C2 |

| ТОПЛИВНАЯ СИСТЕМА С АГРЕГАТНЫМИ ФОРСУНКАМИ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ И ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ И СПОСОБ ДЕЙСТВИЯ ТОПЛИВНОЙ СИСТЕМЫ | 1991 |

|

RU2087740C1 |

| ПЕРЕКЛЮЧАЮЩИЙ КЛАПАН | 2011 |

|

RU2556149C1 |

| ТОРМОЗ ОТКАТА АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 2014 |

|

RU2553482C1 |

| БЛОК ПРИВОДА И КЛАПАНА ДЛЯ ФОРСУНКИ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ И ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 1991 |

|

RU2085757C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2010 |

|

RU2492068C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ДАВЛЕНИЕМ В ШИНАХ ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2521176C1 |

Изобретение относится к области машиностроения. Демпфирующее устройство содержит по меньшей мере две заполненные гидравлической демпфирующей средой полости (A, B, A′, B′) цилиндров, объемы которых изменяются в противоположных направлениях. Полости соединены с гидравлическим демпфирующим клапаном (10). Демпфирующая среда для демпфирования при создании гидравлического демпфирующего давления вытесняется через демпфирующий клапан. Полости соединяются с общим датчиком (14) давления посредством переключающего клапана (12), срабатывающего автоматически в зависимости от давления. Полость (A или B; A′ или B′) цилиндра с более высоким давлением соединена с общим датчиком (14), при этом полость (B или A; B′ или A′) цилиндра с более низким давлением отключена от общего датчика (14). Достигается повышение эксплуатационной надежности. 15 з.п. ф-лы, 7 ил.

1. Гидравлическое демпфирующее устройство (1) для шарнирного соединения сочлененного транспортного средства, содержащее по меньшей мере две заполненные гидравлической средой полости (А, В; А′, Β′) цилиндров, которые вследствие относительных движений шарнирного соединения изменяют свой объем в противофазе и которые соединены с гидравлическим демпфирующим клапаном (10) таким образом, что каждый раз при уменьшении объема демпфирующая среда для демпфирования при создании гидравлического демпфирующего давления (p) вытесняется через демпфирующий клапан (10),

отличающееся тем, что полости (А, В; Α′, В′) цилиндров, соответственно изменяющие свои объемы в противофазе, через переключающий клапан (12), переключающийся автоматически в зависимости от давления, могут быть соединены с общим датчиком (14) давления, так что каждая полость (А или В; А′ или В′) цилиндра с более высоким давлением соединена с датчиком (14) давления, а полость (В или А; В′ или А′) цилиндра с незначительным давлением отделяется от этого датчика (14) давления.

2. Демпфирующее устройство по п. 1, отличающееся тем, что переключающий клапан (12) выполнен из двух обратных клапанов (16а, 16b), включенных гидравлически последовательно навстречу друг другу между полостями (А, В; А′, В′) цилиндров, изменяющих свои объемы в противофазе, причем датчик (14) давления подключен между обратными клапанами (16а, 16b), и каждый обратный клапан (16а, 16b) ориентирован таким образом, что он открывается под нагрузкой давлением из соответствующей полости (А, В; А′, Β′) цилиндра и закрывается под воздействием противоположно направленной нагрузки давлением.

3. Демпфирующее устройство по п. 1, отличающееся тем, что переключающий клапан (12) выполнен как двухседельный клапан (18) с двумя противоположными клапанными седлами (18а, 18b), обращенными к полостям (А, В; А′, Β′) цилиндров, и клапанным элементом (18с), установленным в соединенной с датчиком (14) давления клапанной камере свободно подвижным под попеременной нагрузкой давлением между клапанными седлами (18а, 18b) для попеременного создания закрытого положения.

4. Демпфирующее устройство по п. 1, отличающееся тем, что переключающий клапан (12) выполнен с такими не перекрывающимися коммутационными характеристиками, что каждая полость (А или Β/Α′ или В′) может соединяться только с датчиком (14) давления, однако, гидравлическое соединение между изменяющими объем полостями (А, В/А′, В′) цилиндров исключено.

5. Демпфирующее устройство по п. 4, отличающееся тем, что переключающий клапан (12) выполнен как комбинированный двухседельный золотниковый клапан (20).

6. Демпфирующее устройство по п. 4 или 5, отличающееся тем, что переключающий клапан (12) имеет два противолежащих клапанных седла (20а, 20b), обращенных к полостям (Α, Β/Α′, В′) цилиндров, и клапанный элемент (20с), который установлен свободно подвижным под попеременной нагрузкой давлением между клапанными седлами для попеременного создания закрытого положения, причем клапанный элемент (20с) имеет два лежащих напротив друг друга уплотнительных участка (24а, 24b) для взаимодействия с клапанными седлами (20а, 20b), а также расположенный по середине между этими уплотнительными участками (24а, 24b) золотниковый участок (26), причем этот золотниковый участок (26) проходит в клапанной камере (22) с окружным уплотнением и с возможностью перемещения, и эта клапанная камера (22) на своей внутренней окружной поверхности снабжена центральной окружной канавкой (28), в которую выходит канал (23), соединенный с выпускным подключением (A1) для датчика (14) давления, причем золотниковый участок (26) на своей наружной окружной поверхности имеет две проходящие в осевом направлении дросселирующие канавки (30а, 30b), которые выходят от противоположных торцевых сторон золотникового участка (26) и заканчиваются на измеренном вдоль оси расстоянии (a1) друг от друга, которое больше или равно, в частности равно измеренной в осевом направлении ширине (а2) внутренней окружной канавки (28) клапанной камеры (22).

7. Демпфирующее устройство по п. 6, отличающееся тем, что максимальное значение измеренного в осевом направлении расстояния (a1) между дросселирующими канавками (30а, 30b) таково, что в закрытом положении соответствующего уплотнительного участка (24а, 24b) соответственно удаленная противоположная дросселирующая канавка (30b; 30а) своим внутренним концом входит во внутреннюю окружную канавку (28) клапанной камеры (22).

8. Демпфирующее устройство по п. 6, отличающееся тем, что уплотнительные участки (24а, 24b) клапанного элемента (20с) выполнены в виде конических уплотнительных поверхностей.

9. Демпфирующее устройство по п. 6, отличающееся тем, что каждый уплотнительный участок (24а, 24b) выполнен с поперечным сечением, уменьшенным по сравнению с сечением золотникового участка (26).

10. Демпфирующее устройство по п. 1, отличающееся тем, что оно содержит цилиндро-поршневое устройство (2) по меньшей мере с двумя демпфирующими цилиндрами (4) и поршнями (6), которые подвижны в осевом направлении в противоположных направлениях вследствие относительных вращательных движений шарнирного соединения для изменения объема соответствующей полости (А, В; Α′, В′) цилиндра.

11. Демпфирующее устройство по п. 10, отличающееся тем, что оно содержит два дополнительных демпфирующих цилиндра (4), так что оно имеет два по два поршня (6), которые попарно движутся в противофазе, и две по две полости (А, А′ и В, В′) цилиндров, которые попарно изменяют свои объемы в противофазе, причем каждые две полости (Α, Α′ и В, В′) цилиндров, которые изменяют свой объем в одном направлении, гидравлически связаны друг с другом.

12. Демпфирующее устройство по п. 10 или 11, отличающееся тем, что поршни (6) всех демпфирующих цилиндров (4) приводятся в действие общим приводным устройством (32) за счет относительного проворачивания двух шарнирных частей шарнирного соединения.

13. Демпфирующее устройство по п. 12, отличающееся тем, что приводное устройство (32) выполнено в виде шестеренчатого привода, причем каждый поршень (6) связан с зубчатой рейкой (34), которая находится в зацеплении с зубчатым колесом (36), так что при вращении зубчатого колеса (36) каждый поршень (6) посредством соответствующей зубчатой рейки (34) линейно перемещается в демпфирующем цилиндре (4).

14. Демпфирующее устройство по п. 13, отличающееся тем, что оно в плоскости продольного сечения имеет Н-образную конфигурацию с четырьмя демпфирующими цилиндрами (4), в каждый из которых помещен один из четырех поршней (6), причем каждые два движущихся во встречных направлениях поршня (6) соединены друг с другом одной из двух зубчатых реек (34), причем эти две зубчатые рейки (34) входят в зацепление с зубчатым колесом (36) параллельно друг другу с двух диаметрально противоположных сторон.

15. Демпфирующее устройство по п. 1, отличающееся тем, что демпфирующий клапан (10), с входной стороны соединенный с полостями цилиндров, с выходной стороны соединен с камерой (38) корпуса, причем камера (38) корпуса через расположенные в проточных каналах поршней всасывающие клапаны (40) соединена с указанными полостями цилиндров (А, В; Α′, Β′).

16. Демпфирующее устройство по п. 12, отличающееся тем, что демпфирующий клапан (10), с входной стороны соединенный с полостями цилиндров, с выходной стороны соединен с камерой (38) корпуса, причем камера (38) корпуса через расположенные в проточных каналах поршней всасывающие клапаны (40) соединена с указанными полостями (А, В; А′, В′) цилиндров, причем в камере (38) корпуса расположено также приводное устройство (32) для поршней (6).

| DE 20007762 U1, 31.08.2000 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Активная гидромеханическая подвеска сиденья самоходной машины | 1980 |

|

SU933496A1 |

Авторы

Даты

2016-11-20—Публикация

2013-06-18—Подача