Техническое решение относится к химической промышленности, а именно к обработке сточных вод, содержащих органические и неорганические соединения в количествах, превышающих предельно допустимые концентрации (ПДК), и может быть использовано для очистки и обеззараживания природных поверхностных водоисточников, промышленных и бытовых сточных вод до норм, предъявляемых к питьевой воде.

Известен способ очистки сточных вод путем химической обработки реагентом с последующим ультрафиолетовым (УФ) облучением по патенту №2019529, 1994, МПК C02F 9/00, 1/32, РФ. Для УФ-облучения используют импульсный источник излучения сплошного спектра в области 200-300 нм с длительностью импульса 10-6-5·104 при плотности по мощности излучения не менее 100 кВт/м2 сточных вод.

Способ позволяет эффективно очищать стоки от токсичных соединений и патогенной микрофлоры.

Недостатками являются: многостадийность, использование химического реагента, дополнительно загрязняющего воду, необходимость использования биосооружений для утилизации образующегося осадка, высокий уровень мощности импульсного источника излучения, интенсивная соляризация кварцевой колбы источника излучения из-за недостаточной самоочистки.

Известно техническое решение по патенту №2092448 от 01.03.1996, МПК6 C02F 1/50,C02F 1/2, RU. СПОСОБ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДНЫХ СРЕД. Способ очистки и обеззараживания водных сред, включающий предварительную ультразвуковую обработку с последующим ультрафиолетовым облучением, отличающийся тем, что ультразвуковую обработку проводят при частоте ультразвуковых колебаний более 25 кГц и плотности их мощности 0,05-2,0 Вт/см2, а для ультрафиолетового облучения используют импульсный источник излучения сплошного спектра в области 190-300 нм при длительности импульса 10-6-2·10-4 с и плотности импульсной мощности излучения в любом сечении объема обрабатываемой среды не менее 20 кВт/м2 или разрядный источник излучения непрерывного действия в области 190-300 нм с плотностью мощности излучения в любом сечении объема обрабатываемой среды не менее 50 Вт/м2. После ультрафиолетового облучения водные среды подвергают фильтрованию.

Недостатком является необходимость применения больших мощностей для УФ-облучения через жидкость и, соответственно, повышение энергоемкости процесса.

Известно техническое решение по патенту №05430, USA. МКИ B01D 035/14, Kim Wan-Mo, Kim Kwan-Mo., Publ. 25.06.2002. Кавитационный реактор для обработки сточной воды, содержащий сопло для эжектирования поступающей воды и отражатель, с которым сталкивается эжектированная вода. Жидкость нагнетается плунжерным или другого типа насосом, развивающим давление 4-40 МПа.

Недостатком является воздействие на сточные воды только механическим методом, определяющим низкий уровень снижения количества микроорганизмов.

Наибольшее распространение в современной теории и практике безреагентных методов обработки водных систем, особенно для обеззараживания питьевой воды, получило облучение ультрафиолетом на основе мощных импульсных источников УФ-излучения (ксеноновых ламп и светодиодов).

Из физических способов обеззараживания питьевой воды, исследованных в НПО "НЕФТЕХИМ", г. Кириши, Ленинградская область, Россия, наибольшее распространение получило обеззараживание воды ультрафиолетовыми лучами, бактерицидные свойства которых обусловлены действием на клеточный обмен и, особенно, на ферментные системы бактериальной клетки. Ультрафиолетовые лучи уничтожают не только вегетативные, но и споровые формы бактерий, и не изменяют органолептических показателей воды. При УФ-облучении не образуются токсичные продукты, то есть не существует верхнего порога дозы. Увеличением дозы УФ-излучения можно добиться необходимого уровня обеззараживания.

Основным недостатком метода является полное отсутствие последействия.

Обеззараживание воды с использованием гидродинамической кавитации вызывает гибель находящейся в воде микрофлоры или способствует снижению защитных свойств наиболее стойких клеток к воздействию других бактерицидных агентов. Процессы кавитации успешно осуществляют роторно-импульсными аппаратами (РИА), которые являются эффективным оборудованием для многофакторного импульсного воздействия на гетерогенную жидкость за счет:

- механического воздействия на частицы гетерогенной среды, ударных, срезывающих и истирающих нагрузок; и контактов с рабочими поверхностями РИА;

- гидродинамического воздействия больших сдвиговых напряжений жидкости, развитой турбулентности, пульсаций давления и скорости потока жидкости;

- гидроакустического воздействия мелкомасштабных пульсаций давления, интенсивной кавитации, ударных волн и нелинейных акустических эффектов.

Однако процесс не обеспечивает достаточного уровня обеззараживания микробиологических сред, соответствующего нормам международных стандартов.

Известно решение, принятое в качестве близкого аналога способа, предложенное в статье «Перспективы развития водоподготовки на основе кавитационного обеззараживания» С.Н. Кравченко, В.М. Лопатин, Т.В. Стружкова ГОУ ВПО ЮУрГУ, Миасс, РФ. Эффект кавитации в потоке жидкости создавали с использованием роторных аппаратов, в которых поток жидкости под давлением пропускали через перфорированный ротор, вращающийся относительно перфорированного статора. При вращении ротора в зазоре между ротором и статором возникают большие сдвиговые напряжения. Рабочие поверхности ротора и статора воздействуют на жидкую гетерогенную среду за счет механического контакта, создавая большие срезывающие и сдвиговые усилия. Переход жидкой среды в газовую фазу и образование в вакууме излучения, возникающего в газовом пузырьке, уничтожает микробы.

Достоинствами метода являются высокая эффективность воздействия кавитации на микроорганизмы, возможность обработки воды в потоке, техническая простота метода и возможность дополнительной или многократной обработки потока в водопроводной системе.

Недостатком является уничтожение ограниченного спектра микроорганизмов вследствие использования, преимущественно, только механических методов воздействия на жидкость, так как излучение, возникающее в газовом пузырьке, локально и не наносит существенного разрушения микроорганизмам.

Известно решение, принятое в качестве близкого аналога системы по патенту №2484388 от 20.05.2011, МПК F24J 3/00 (2006.01)

СИСТЕМА НАГРЕВА ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ И ПОЛУЧЕНИЯ ГАЗОВОЙ СМЕСИ. Предложенная система содержит теплогенератор, в корпусе которого на валу закреплены два диска, образующие в объеме корпуса форкамеру, камеру междискового пространства и посткамеру. При этом расположение дисков на валу рассчитывают по определенной формуле.

Достоинством является пастеризация при минимальном временном воздействии за счет сверхэффективного нагрева обрабатываемой жидкости, обеспечивающего обеззараживание жидкости.

Недостатком системы является низкий уровень обеззараживания только за счет механического и температурного воздействия.

Техническим результатом разработки заявляемой системы и способа являются обеспечение высокой степени очистки водных сред от органических, неорганических, токсических загрязнений, патогенной микрофлоры до показателей, соответствующих нормам международных стандартов; универсальность по отношению к различным типам загрязнений.

Поставленная цель достигается следующим образом.

Система эффективного обеззараживания микробиологических объектов в оборотных водах содержит роторный аппарат, в корпусе которого на валу закреплены два диска, образующие в объеме корпуса зоны воздействия на жидкость, при этом роторно-дисковый аппарат РДА состоит из цилиндрического корпуса с входной и выходной крышками, внутри которого размещен вал с закрепленными на нем двумя дисками, с образованием пяти зон воздействия на жидкость;

между дисками и корпусом выполнен зазор шириной 0.2 мм;

на входной и выходной крышках корпуса РДА закреплены трубопроводы;

на корпусе каждого РДА, в зоне между двумя поверхностями вращающихся дисков, выполнено отверстие для крепления трубки-держателя УФ-лампы;

система выполнена в виде каскада из ресивера и трех РДА, последовательно соединенных трубопроводами и рецикловыми трубопроводами;

ресивер соединен трубопроводом со входом первого РДА;

выход первого РДА соединен трубопроводом со входом второго РДА и рецикловым трубопроводом с ресивером;

выход второго РДА соединен трубопроводом со входом третьего РДА и рецикловым трубопроводом с входом первого РДА;

выход третьего РДА соединен трубопроводом с накопителем и рецикловым трубопроводом со входом второго РДА;

корпус и диски первого РДА выполнены из стали с содержанием металла переменной валентности Fe в нулевой степени окисления не менее 70%, сталь 45;

корпус и диски второго РДА выполнены из латуни, с содержанием металла переменной валентности Cu не менее 70%, латунь Л70;

корпус и диски третьего РДА выполнены из латуни с серебряным покрытием толщиной 40 мкм;

вал каждого РДА соединен с валом отдельного электродвигателя клиноременным приводом;

введен источник УФ-излучения в виде лампы, закрепленной в трубке-держателе на корпусе каждого РДА, с параметрами: длина волны 253,7 нм и с плотностью излучения 2 Вт/см2;

луч УФ-источника направлен через трубку-держатель в зону между двумя поверхностями вращающихся дисков каждого РДА;

накопитель соединен трубопроводом с двигателем-генератором Стерлинга, вырабатываемая энергия которого поступает на холодильник для охлаждения обрабатываемой жидкости;

накопитель соединен с анализатором состава жидкости;

накопитель соединен трубопроводом с резервуаром очищенной жидкости;

на ресивере и накопителе установлены датчики температуры.

Способ эффективного обеззараживания микробиологических объектов в оборотных водах включает

прохождение жидкости в зазоре между ротором (диском) и статором (корпусом) роторно-дискового аппарата (РДА), при этом,

осуществляют последовательную подачу жидкости по трубопроводам из ресивера на вход первого из каскада РДА;

с выхода первого РДА на вход второго РДА;

с выхода второго РДА на вход третьего РДА;

с выхода третьего РДА в накопитель,

с рециклом из каждого последующего аппарата в предыдущий и из первого РДА в ресивер,

осуществляют подачу обрабатываемой жидкости с выхода каждого РДА двумя потоками: основным, 87,5% от общего расхода, направляемым в следующий по ходу РДА, и рециклом 12,5% от общего расхода, направляемым в предыдущий по ходу РДА,

осуществляют облучение УФ-лампой жидкости в зоне междискового пространства в корпусе каждого РДА,

осуществляют отбор обработанной жидкости из накопителя в анализатор для определения содержания микроорганизмов,

осуществляют слив обработанной жидкости из накопителя в резервуар для очищенной жидкости,

осуществляют подачу жидкости из накопителя по трубопроводу на двигатель-генератор Стерлинга, вырабатываемую электроэнергию которого подают на холодильник для охлаждения обрабатываемой жидкости.

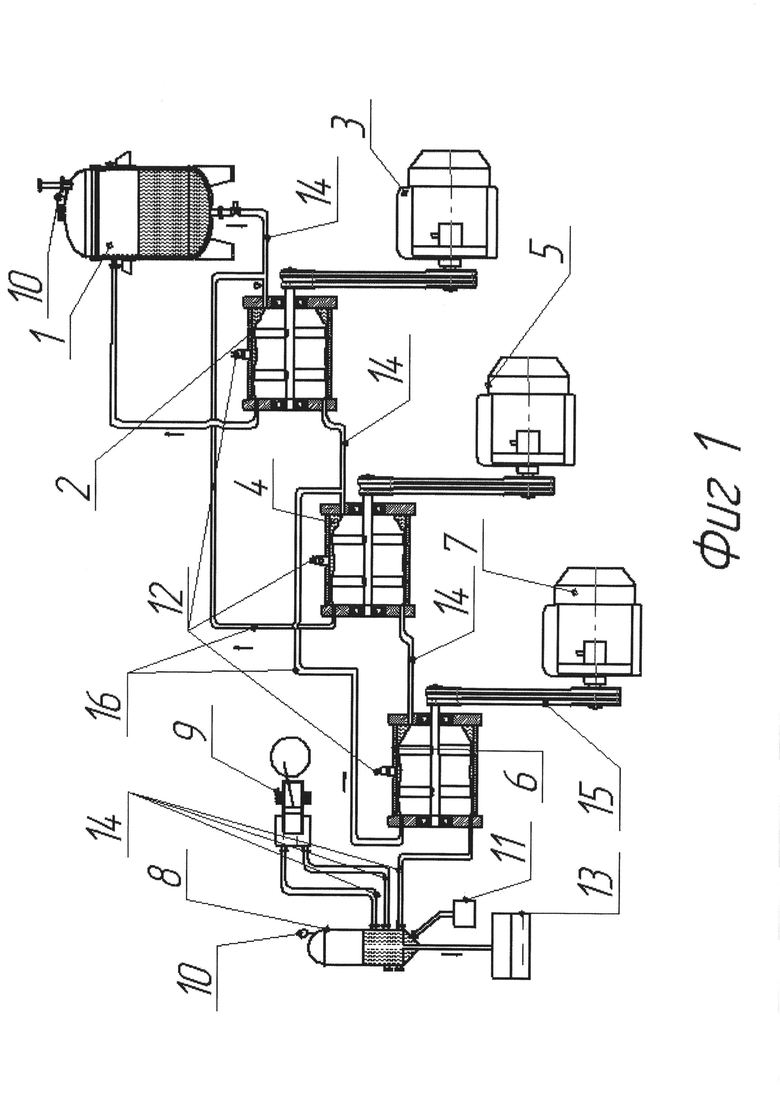

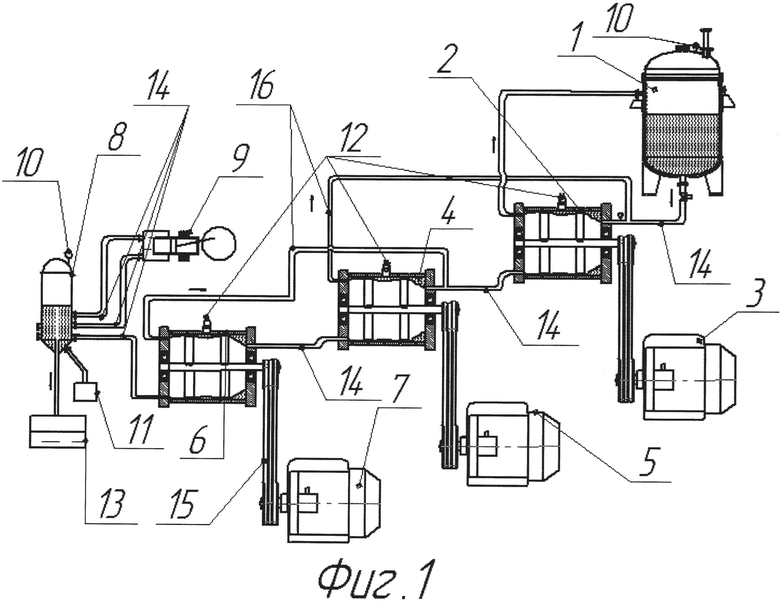

На приведенных чертежах:

Фиг. 1 - схема устройства, где

1 - ресивер,

2 - 1РДА,

4 - 2РДА,

6 - 3РДА.

3, 5, 7 - электродвигатель,

8 - накопитель,

9 - двигатель-генератор Стерлинга,

10 - датчики температуры,

11 - анализатор состава,

12 - трубка-держатель,

13 - резервуар очищенной жидкости,

14 - трубопровод,

15 - клиноременной привод,

16 - рецикловый трубопровод.

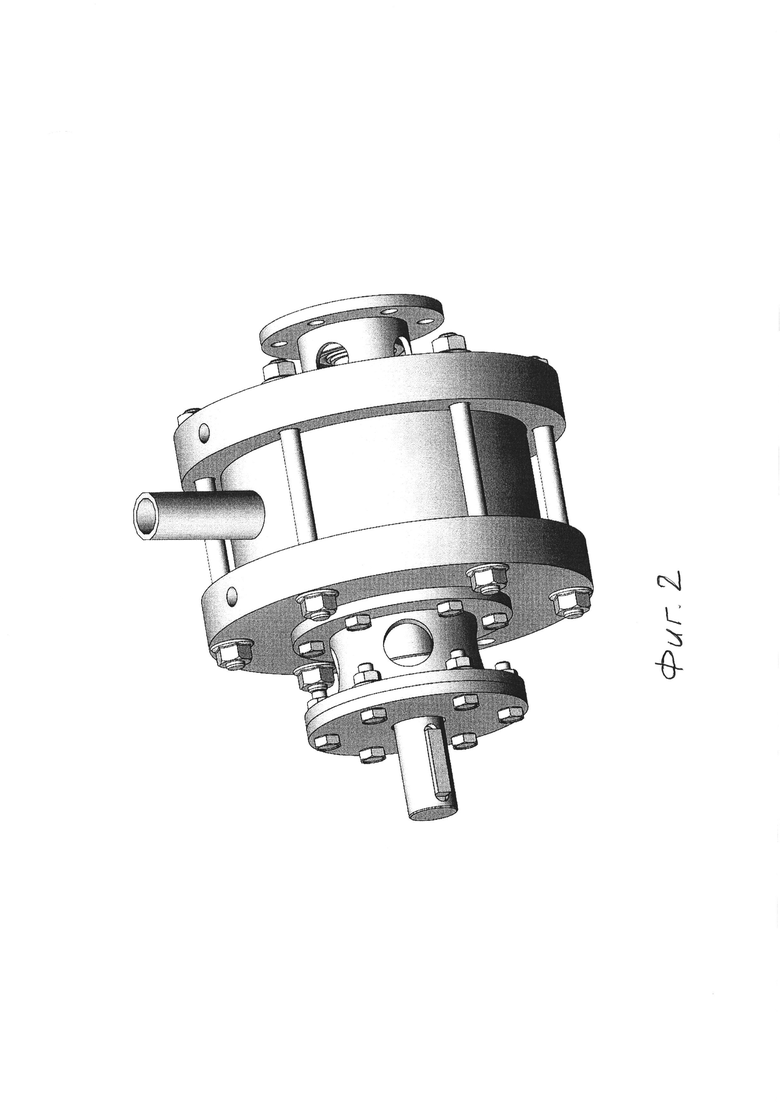

Фиг. 2 - общий вид РДА,

Сущность заявляемого технического решения заключается в следующем.

Все РДА-системы выполнены в корпусе с двумя дисками, закрепленными на валу, которые образуют пять зон воздействия на жидкость.

На крышках корпуса каждого РДА закреплены входные и выходные трубопроводы.

В корпусах всех РДА выполнены отверстия с застекленным окном для размещения трубки-держателя 12 для УФ-лампы.

В качестве источника УФ-излучения введена лампа с параметрами: длина волны 253,7 нм и с плотностью излучения 2 Вт/см2.

Вал 1РДА 2 соединен клиноременным приводом с валом электродвигателя 3.

Вал 2РДА 4 соединен клиноременным приводом с валом электродвигателя 5.

Вал 3РДА 6 соединен клиноременным приводом с валом электродвигателя 7.

Первый 1РДА 2 выполнен с корпусом и дисками из стали стали 45.

Второй 2РДА 4 выполнен с корпусом и дисками из латуни Л70.

Третий 3РДА 6 выполнен с корпусом и дисками из латуни Л70 с серебряным покрытием толщиной 40 мкм.

РДА соединены последовательно трубопроводами в каскад.

Ресивер 1 соединен трубопроводом 14 с первым 1РДА 2.

Трубопровод 14 из ресивера 1 на вход первого 1РДА 2 соединен с рецикловым трубопроводом 16 с выхода второго 2РДА 4.

Трубопровод 14 с выхода первого 1РДА 2 соединен с входом второго 2РДА 4 и рецикловым трубопроводом 16 с ресивером 1.

Трубопровод 14 входа второго 2РДА 4 соединен с выходом первого 1РДА 2 и с рецикловым трубопроводом 16 выхода третьего 3РДА 6.

Трубопровод 14 выхода второго 2РДА 4 соединен с входом третьего 3РДА 6 и рецикловым трубопроводом 16 с входом первого 1РДА2

Трубопровод 14 входа третьего 3РДА 6 соединен с выходом второго 2РДА 4.

Трубопровод 14 выхода третьего 3РДА 6 соединен с накопителем 8 и рецикловым трубопроводом с входом второго 2РДА 4.

Анализатор состава 11 проб на определение количества микроорганизмов соединен с накопителем 8.

Накопитель 8 соединен с резервуаром очищенной воды 13.

Датчики температуры 10 установлены на ресивере 1 и накопителе 8 для измерения температуры входной и выходной жидкости.

Накопитель 8 соединен трубопроводом с двигателем-генератором Стирлинга 9, вырабатываемую электроэнергию которого подают на технический холодильник для охлаждения обработанной жидкости.

Работа устройства осуществляется следующим образом.

Из ресивера 1 по трубопроводу 14 на вход 1РДА 2 подают жидкость в I зону.

Происходит процесс всасывания жидкости в I зоне корпуса между крышкой, внутренней поверхностью корпуса и поверхностью диска 1РДА 2, корпус и диск которого выполнены из стали марки Сталь 45.

Жидкость отбрасывается к периферии вращающегося диска и продавливается в следующую зону, образуется область пониженного давления, равного 0,4 бар в I зоне.

Во II зоне в зазоре между периферией диска и внутренней поверхностью цилиндра корпуса скорость потока жидкости составляет в среднем около 60 м/сек при диаметре дисков 110 мм и частоте вращения ротора 10000 мин-1.

то есть, πDν/60=60 м/сек,

где π=3,14; D - диаметр диска, ν - частота вращения ротора.

В этом сверхузком зазоре 0,2 мм обрабатываемая жидкость подвергается сдвиговым, разрывным и ударным нагрузкам, приводящим к дезинтеграции водно-бактериальных ассоциатов и их "оголенному" взаимодействию с ионами железа в различной степени окисления: Fe1+, Fe2+, Fe3+. Положительно заряженные ионы железа образуются в результате набегания потока жидкости на сложный рельеф поверхности металла диска и вырывания им отдельных ионизированных атомов из кристаллической решетки металла.

При поступлении потока жидкости в междисковое пространство в III зону жидкость подхватывается двумя вращающимися дисками, образуется разрежение, равное 0,2 бара.

В III зоне за счет излучения УФ-источника в виде лампы, закрепленной в трубке-держателе 12 на корпусе 1РДА 2, в более прозрачной разреженной среде, чем конденсированная жидкость, происходит эффективное уничтожение вегетативных и споровых форм бактерий.

В V зоне между диском, корпусом и выходной крышкой давление составляет ~5 бар, поэтому на периферии второго диска в IV зоне жидкость испытывает более сильные напряжения по сравнению с периферией первого диска, поскольку находится на границе между двумя значениями давления в 0,2 и 5 бар (различие в 25 раз). Происходит дальнейшее выдирание атомов металла с поверхности дисков, внедрение ионизированных атомов в оболочки бактерий и уничтожение их.

Происходит процесс обработки жидкости в последующих 2РДА 4, корпус и диски которого выполнены из латуни марки Л70, и 3РДА 6, корпус и диски которого выполнены из посеребренной латуни с толщиной покрытия серебра 40 мкм.

С выхода каждого РДА обрабатываемую жидкость подают по трубопроводам двумя потоками: основным, 87,5% от общего расхода, направляемым на вход следующего по ходу РДА, и рециклом не менее 12,5% от общего расхода, направляемым на вход предыдущего по ходу РДА, а с выхода первого РДА на ресивер 1.

С выхода третьего 3РДА 6 подают 87,5% обработанной жидкости по трубопроводу 14 в накопитель 8 и не менее 12,5% жидкости от общего объема по рецикловому трубопроводу 16 на вход второго РДА 4.

Подают обработанную жидкость из накопителя 8 в резервуар 13, на вход анализатора 11 для микробиологического анализа жидкости.

Подают обработанную жидкость из накопителя 8 по трубопроводу 14 на двигатель-генератор Стирлинга 9, вырабатываемую электроэнергию которого подают на технический холодильник для дальнейшего охлаждения обработанной жидкости.

На Фиг. 2 приведен общий вид РДА, содержащий цилиндрический корпус, входную и выходную крышки, в которых закреплены трубопроводы.

Внутри корпуса установлен вал с двумя дисками, закрепленными жестко на валу. В средней части корпуса выполнено отверстие, закрытое стеклом и, в котором закреплена трубка-держатель для размещения в ней УФ-лампы.

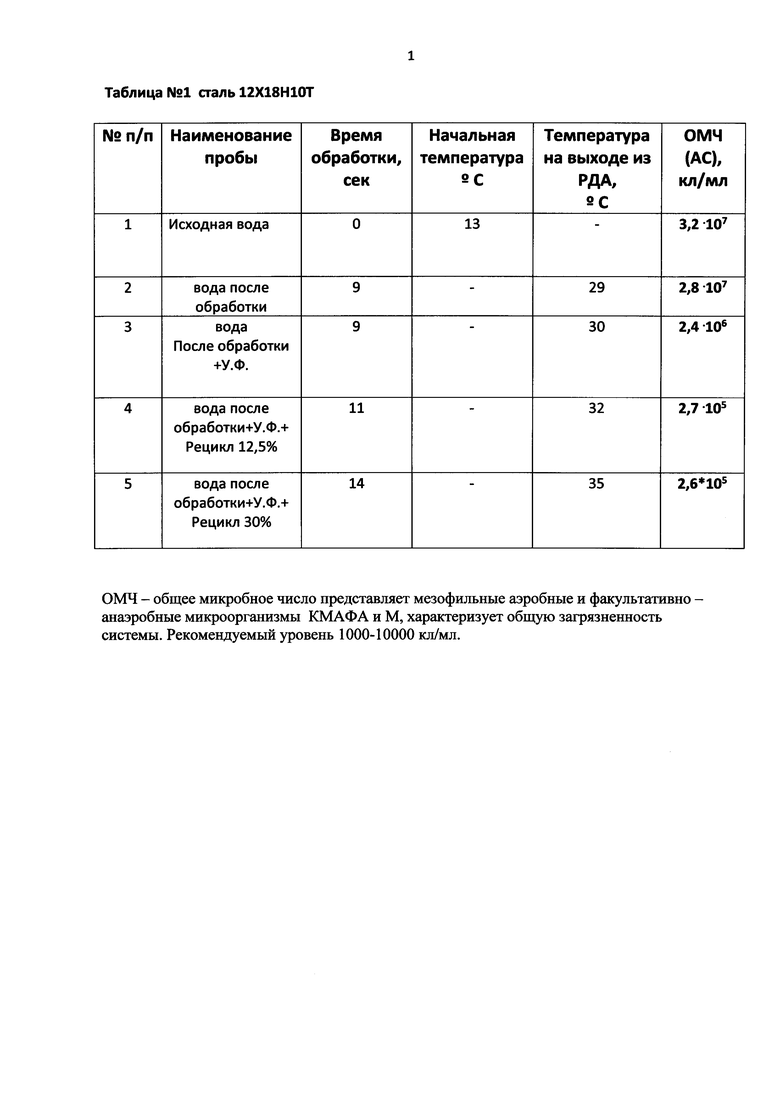

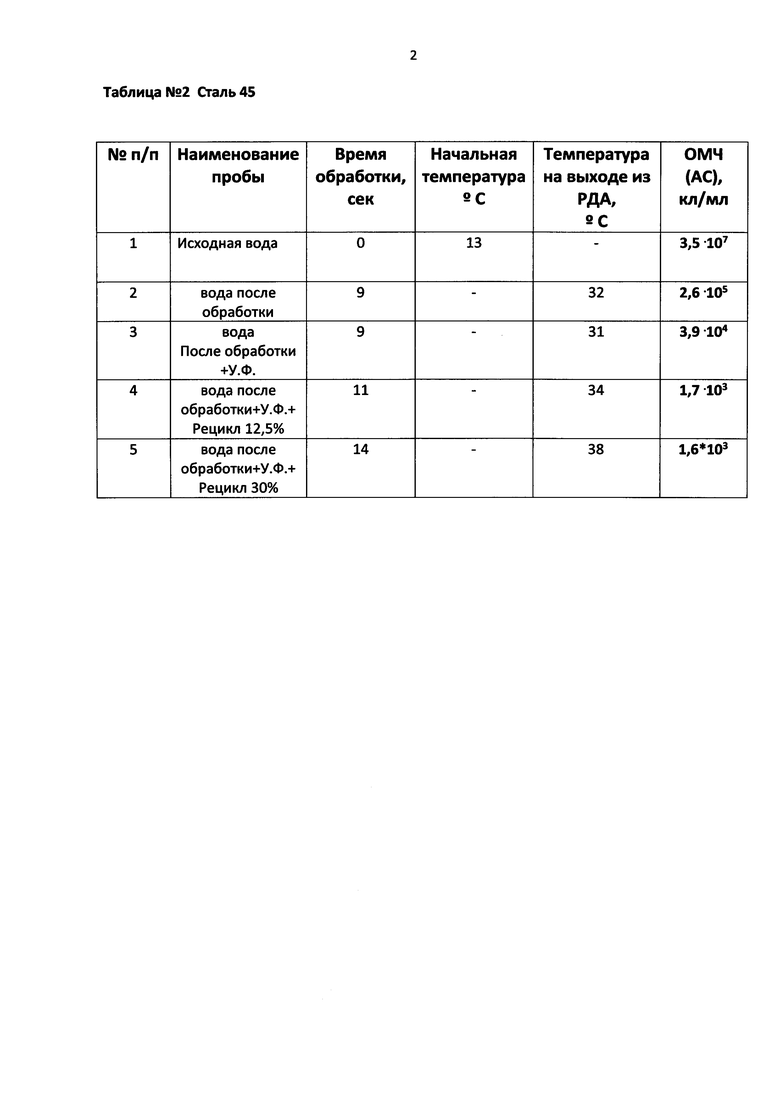

Результаты проведенных исследований приведены в таблицах.

ОМЧ - общее микробное число представляет мезофильные аэробные и факультативно-анаэробные микроорганизмы КМАФА и М, характеризует общую загрязненность системы.

Рекомендуемый уровень 1000-10000 кл/мл.

ОМЧ (общее микробное число) определяется чашечным методом Коха, с использованием глюкозо-пептонного агара и с использованием тест-пластин "3М ТМ PetrifilmTM Aqua".

Содержание ТБ (тионовых бактерий) и СВБ (сульфатвосстанавливающих бактерий) определяется методом предельных разведений, на среде Бейеринка и модифицированной среде Постгейта соответственно.

Таблица №1 - влияние материала корпуса и дисков РДА из стали 12Х18Н10Т и УФ на обеззараживание оборотных вод.

В результате обработки жидкости наблюдается отсутствие снижения уровня загрязненности до применения УФ и снижение ОМЧ на 2 порядка после применения УФ-излучения.

Таблица №2 - влияние материала корпуса и дисков РДА из стали 45, УФ и рецикла на обеззараживание оборотных вод.

В результате обработки жидкости наблюдается снижение ОМЧ на 2 порядка и после применения УФ-излучения и рецикла - на 4 порядка.

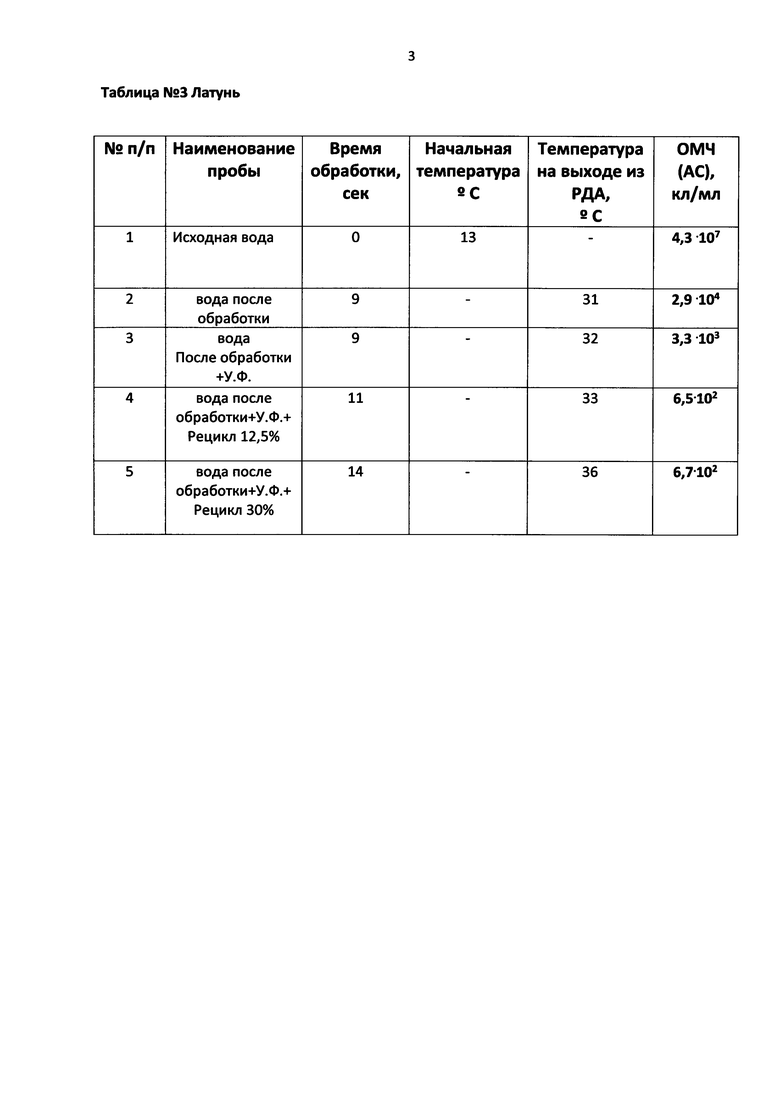

Таблица №3 - влияние материала корпуса и дисков РДА из латуни Л70, УФ и рецикла на обеззараживание оборотных вод.

В результате обработки жидкости наблюдается снижение ОМЧ на 3 порядка и после применения УФ-излучения и рецикла - на 5 порядков.

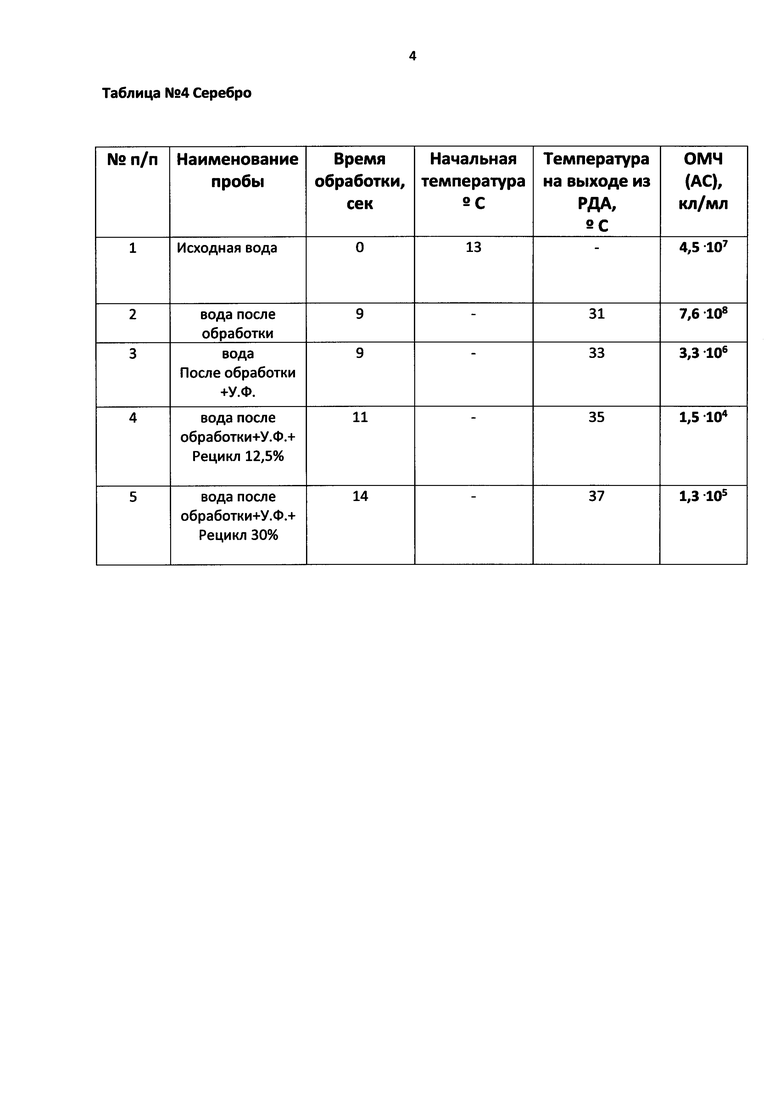

Таблица №4 - влияние материала корпуса и дисков РДА из латуни Л70 с серебряным покрытием, УФ и рецикла на обеззараживание оборотных вод.

В результате обработки жидкости наблюдается увеличение ОМЧ, вероятно, в связи с созданием благоприятной среды для бактерий вследствие уничтожения бактерий-конкурентов, однако с увеличением времени обработки УФ и доведением рецикла до 12,5% (оптимальный для данной позиции) происходит снижение ОМЧ на 3 порядка.

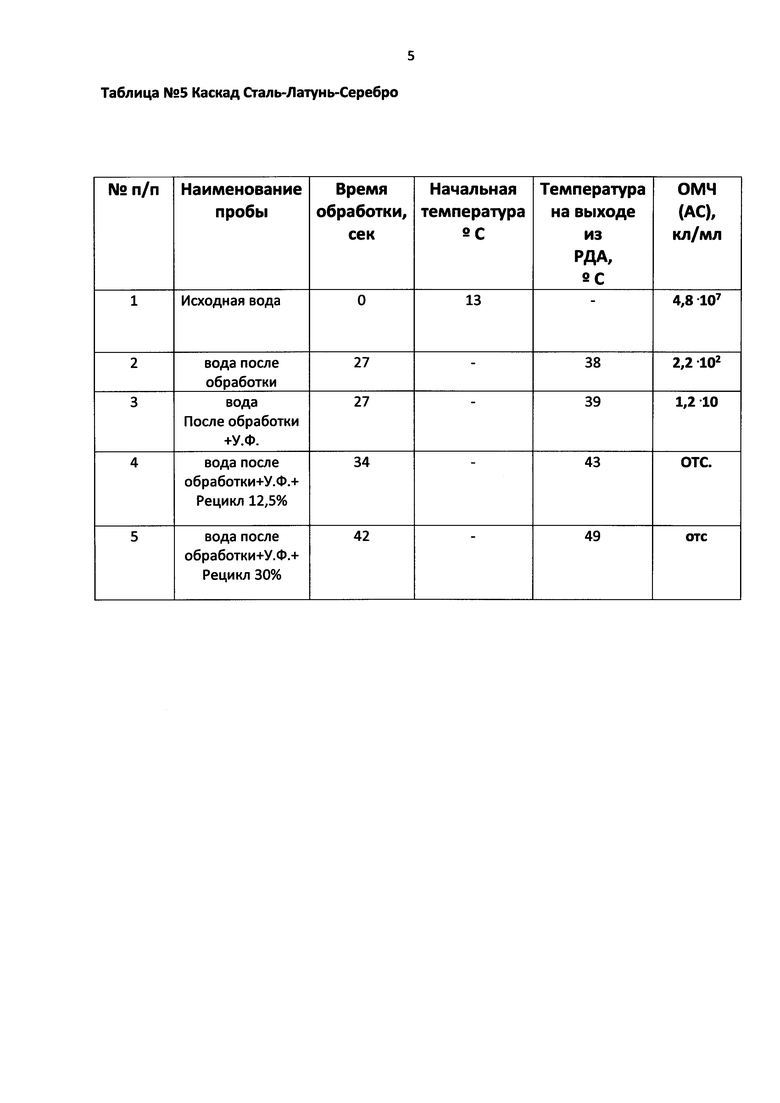

Таблица №5 - влияние каскада из трех РДА, УФ и рецикла на обеззараживание оборотных вод.

В результате обработки жидкости наблюдается снижение ОМЧ на 7 порядков (полное отсутствие).

Применение схемы, состоящей из каскада РДА, корпуса и диски которых выполнены из стали 45, латуни Л70 и латуни с серебросодержащим покрытием; введением рециклов, приводящим через несколько циклов к появлению всего спектра металлов переменной валентности Fe, Cu, Ag в схеме каскада, оказывающего, вероятно (открытие №122 от 15.02.1966), энергоинформационное воздействие на бактериальную среду; и УФ-ламп позволяет достичь рекомендуемого уровня ОМЧ - общее микробное число.

Результаты проведенных исследований, Таблицы №2, 3, 4, 5, показали, что заявляемое решение промышленно осуществимо и позволяет проводить процессы обеззараживания оборотных вод до допустимых норм ГОСТа.

Заявляемое решение позволяет обеспечить:

безреагентное обеззараживание воды;

провести обеззараживание среды от патогенной микрофлоры до норм ГОСТа на питьевую воду;

снизить коррозионно-безопасный уровень разрушения металлических трубопроводов за счет снижения количества коррозионно-агрессивных бактерий СВБ - анаэробные сульфат-восстанавливающие или сульфат-редуцирующие ниже рекомендуемого уровня 100 кл/мл,

снизить ОМЧ - общее микробное число, характеризующее общую загрязненность водной системы, ниже рекомендуемого уровня 1000-10000 кл/мл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ УДЕЛЬНОЙ ЭФФЕКТИВНОСТИ ЖИДКИХ УГЛЕВОДОРОДНЫХ ТОПЛИВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2596625C2 |

| УСТАНОВКА ДЛЯ ОБЕЗЗАРАЖИВАНИЯ ЖИДКОСТИ | 1994 |

|

RU2057548C1 |

| СИСТЕМА НАГРЕВА ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ И ПОЛУЧЕНИЯ ГАЗОВОЙ СМЕСИ | 2011 |

|

RU2484388C2 |

| УСТРОЙСТВО ДЛЯ ОБЕЗЗАРАЖИВАНИЯ ЖИДКОСТЕЙ УЛЬТРАФИОЛЕТОВЫМ ИЗЛУЧЕНИЕМ | 2019 |

|

RU2706613C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОСТЕЙ УЛЬТРАФИОЛЕТОВЫМ ИЗЛУЧЕНИЕМ | 2016 |

|

RU2627368C1 |

| СПОСОБ СТИМУЛЯЦИИ ЭМБРИОНАЛЬНОГО И РАННЕГО ПОСТЭМБРИОНАЛЬНОГО РАЗВИТИЯ МОЛОДНЯКА ПТИЦЫ | 2006 |

|

RU2316208C2 |

| УСТРОЙСТВО ДЛЯ ДЕЗИНФЕКЦИИ ВОДЫ | 2013 |

|

RU2521055C1 |

| СПОСОБ ОБРАБОТКИ ОБОРОТНОЙ ВОДЫ | 2001 |

|

RU2188168C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОСТЕЙ УЛЬТРАФИОЛЕТОВЫМ ИЗЛУЧЕНИЕМ | 1999 |

|

RU2169705C1 |

| СПОСОБ НАГРЕВА ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2413140C2 |

Группа изобретений может быть использована для обработки и обеззараживания природных, оборотных и сточных вод до норм питьевой воды. Система содержит ресивер (1) и три роторно-дисковых аппарата-РДА (2,4,6), соединенных последовательно. Каждый РДА (2,4,6) состоит из цилиндрического корпуса с входной и выходной крышками, внутри которого размещен вал с двумя дисками. Между дисками и корпусом выполнен зазор шириной 0.2 мм. На входной и выходной крышках корпуса РДА закреплены трубопроводы (14). На корпусе каждого РДА (2,4,6) в зоне между двумя вращающимися дисками выполнено отверстие для крепления трубки-держателя УФ-лампы (12). Корпус и диски первого РДА выполнены из стали, второго РДА - из латуни, третьего РДА - из латуни с серебряным покрытием толщиной 40 мкм. Вал каждого РДА соединен с валом отдельного электродвигателя (3,5,7). Способ обеззараживания включает последовательную подачу жидкости из ресивера (1) через каскад РДА (2,4,6) с выходом из третьего РДА (6) в накопитель (8) и слив очищенной жидкости в резервуар (13). Облучение жидкости УФ-лампой осуществляют в зоне междискового пространства в корпусе каждого РДА. Изобретения обеспечивают универсальность и высокую степень очистки водных сред от загрязнений, безреагентное обеззараживание до показателей, соответствующих стандартам на питьевую воду, а также позволяют снизить коррозию трубопроводов. 2 н.п. ф-лы, 2 ил., 5 табл.

1. Система эффективного обеззараживания микробиологических объектов в оборотных водах, содержащая роторный аппарат, в корпусе которого на валу закреплены два диска, образующие в объеме корпуса зоны воздействия на жидкость, отличающаяся тем, что

роторно-дисковый аппарат РДА состоит из цилиндрического корпуса с входной и выходной крышками, внутри которого размещен вал с закрепленными на нем двумя дисками, с образованием пяти зон воздействия на жидкость;

между дисками и корпусом выполнен зазор шириной 0.2 мм;

на входной и выходной крышках корпуса РДА закреплены трубопроводы;

на корпусе каждого РДА, в зоне между двумя поверхностями вращающихся дисков, выполнено отверстие для крепления трубки-держателя УФ лампы;

система выполнена в виде каскада из ресивера и трех РДА, последовательно соединенных трубопроводами и рецикловыми трубопроводами;

ресивер соединен трубопроводом со входом первого РДА;

выход первого РДА соединен трубопроводом со входом второго РДА и рецикловым трубопроводом с ресивером;

выход второго РДА соединен трубопроводом со входом третьего РДА и рецикловым трубопроводом с входом первого РДА;

выход третьего РДА соединен трубопроводом с накопителем и рецикловым трубопроводом со входом второго РДА;

корпус и диски первого РДА выполнены из стали с содержанием металла переменной валентности Fe в нулевой степени окисления не менее 70% - сталь 45;

корпус и диски второго РДА выполнены из латуни с содержанием металла переменной валентности Cu не менее 70% - латунь Л70;

корпус и диски третьего РДА выполнены из латуни с серебряным покрытием толщиной 40 мкм;

вал каждого РДА соединен с валом отдельного электродвигателя клиноременным приводом;

введен источник УФ-излучения в виде лампы, закрепленной в трубке-держателе на корпусе каждого РДА, с параметрами: длина волны 253,7 нм и с плотностью излучения 2 Вт/см2;

луч УФ-источника направлен через трубку-держатель в зону между двумя поверхностями вращающихся дисков каждого РДА;

накопитель соединен трубопроводом с двигателем-генератором Стирлинга, вырабатываемая энергия которого поступает на холодильник для охлаждения обрабатываемой жидкости;

накопитель соединен с анализатором состава жидкости;

накопитель соединен трубопроводом с резервуаром очищенной жидкости;

на ресивере и накопителе установлены датчики температуры.

2. Способ эффективного обеззараживания микробиологических объектов в оборотных водах, включающий

прохождение жидкости в зазоре между ротором (диском) и статором (корпусом) роторно-дискового аппарата (РДА),

отличающийся тем, что

осуществляют последовательную подачу жидкости по трубопроводам из ресивера на вход первого из каскада РДА;

с выхода первого РДА на вход второго РДА;

с выхода второго РДА на вход третьего РДА;

с выхода третьего РДА в накопитель,

с рециклом из каждого последующего аппарата в предыдущий и из первого РДА в ресивер,

осуществляют подачу обрабатываемой жидкости с выхода каждого РДА двумя потоками: основным, 87,5% от общего расхода, направляемым в следующий по ходу РДА, и рециклом 12,5% от общего расхода, направляемым в предыдущий по ходу РДА,

осуществляют облучение УФ-лампой жидкости в зоне междискового пространства в корпусе каждого РДА,

осуществляют отбор обработанной жидкости из накопителя в анализатор для определения содержания микроорганизмов,

осуществляют слив обработанной жидкости из накопителя в резервуар для очищенной жидкости,

осуществляют подачу жидкости из накопителя по трубопроводу на двигатель-генератор Стирлинга, вырабатываемую электроэнергию которого подают на холодильник для охлаждения обрабатываемой жидкости

| СИСТЕМА НАГРЕВА ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ И ПОЛУЧЕНИЯ ГАЗОВОЙ СМЕСИ | 2011 |

|

RU2484388C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 2012 |

|

RU2530106C2 |

| Реактор фотохимического окисления с использованием газа окислителя | 1983 |

|

SU1087469A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| JPH10179699 A, 07.07.1998 | |||

| KR20140030797 A, 12.03.2014. | |||

Авторы

Даты

2016-11-27—Публикация

2015-07-13—Подача