Заявляемое техническое решение относится к области нефтехимического производства. Современные двигатели внутреннего сгорания используют преимущественно жидкие углеводородные топлива, получаемые из нефти. Из нефти получают и много других веществ таких как -мономер каучука, ПВХ, ПЭНД и другие полимеры используемые в повседневной жизни. Это значит, что сжигается дорогое сырье, а можно использовать более доступное и дешевое сырье, воду, которая покрывает 71% поверхности нашей планеты. Общий объем воды на планете около 1532000000 кубических километров.

Известен Способ получения эмульсионного топлива по патенту №2367683 от 22.10.2006, МПК C10L 1/32, RU. Топливно-водная эмульсия, предназначена для двигателей внутреннего сгорания, работающих на жидком углеводородном топливе. Она включает дисперсионную среду - углеводородное топливо, и дисперсную фазу - воду. Эмульгирующая система предназначена для получения топливно-водной эмульсии при смешивании углеводородного топлива и воды. Смешивание осуществляется посредством эмульгирующей системы, являющейся активным началом, в состав которой входят компоненты, имеющие гидрофильные свойства и компоненты, имеющие гидрофобные свойства. Соотношение между указанными компонентами в мас. ч. составляет от 1:1 до 1:0,1 в зависимости от вида углеводородного топлива и соотношения по объему углеводородного топлива и воды. В данную систему входит масляный агент, выбираемый из масел или эфиров кислот с высоким индексом вязкости, возможный дополнительный компонент, усиливающий действие стабилизирующего компонента, выбираемый из группы гидроксидов и возможный дополнительный компонент со слабовыраженными эмульгирующими и стабилизирующими функциями, выбираемый из спиртов и эфиров. Технический результат - получение устойчивых топливно-водных эмульсий.

Недостатком данного способа является использование большого количества различных добавок в эмульсию, эмульгаторы, стабилизаторы.

Известен патент №2092709 от 10.10.1997, C10L1/32, RU. Способ увлажнения топливно-воздушной смеси посредством распыления воды.

Недостатком способа является необходимость реализации способа с помощью устройства, встраиваемого в карбюратор, за счет разрежения за дроссельной заслонкой, что не позволяет получать высокодисперсную топливно-водную эмульсию.

Известен патент №2136942 от 10. 09.1999, МПК F02M 25/032 RU. СПОСОБ МАКАРОВА И.А. ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КАРБЮРАТОР. Способ насыщения топливно-воздушной смеси парами воды, получаемыми за счет тепла выхлопных газов.

Недостатком решения является необходимость применения высокоэффективного парогенератора и относительно низкие энергетические возможности использования паров воды.

Известен патент №2069274 от 20.11.1996, F02B 47/02, RU. СПОСОБ ВПРЫСКА ВОДЫ В ЦИЛИНДР ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

Способ впрыска воды в цилиндр двигателя внутреннего сгорания осуществляют путем ее впрыска через насос-форсунку во время рабочего хода поршня с последующим выпуском смеси паров воды с отработавшими газами.

Недостатком способа является наличие сложного регулирования подачи воды в цилиндры двигателя и отсутствие стадии формирования гомогенной топливной смеси.

Близким аналогом является решение по патенту №2440403, от 31.08.2007, МПК C10L 1/00, JP Способ производства эмульсионного топлива и устройство для производства эмульсионного топлива.

Способ производства эмульсионного топлива, включающий добавление от 10,0 до 150,0 об. частей воды на 100 об. частей горючего нефтепродукта, тонкое размельчение и смешение воды с горючим нефтепродуктом с помощью тонко размельчающего и смешивающего средства, в результате чего образуется эмульсионное топливо, в котором средний диаметр частиц воды или горючего нефтепродукта составляет 1000 нм. Способ, в котором размельчающее и смешивающее средство включает устройство, в котором первичную смесевую жидкость, включающую воду и горючий нефтепродукт, подвергают воздействию давления, заставляя ее течь внутри насоса со скоростью 50 м/с или выше, в результате чего первичная смесевая жидкость ускоряется для прохода через множество образованных в стенке отверстий, каждое диаметром 500 мкм или меньше и тонко размельчается и смешивается за счет кавитационного эффекта, обусловленного турбулентностью между струями жидкости.

Устройство для производства эмульсионного топлива, включающее средство первичного смешения воды и горючего нефтепродукта для первичного смешения воды и горючего нефтепродукта путем добавления от 10,0 до 150,0 об. частей воды на 100 об. частей горючего нефтепродукта и средство тонкого размельчения и смешения для тонкого размельчения и смешения первичной смесевой жидкости на основе воды и горючего нефтепродукта, получаемой с помощью средства первичного смешения до состояния мелких частиц, в результате чего образуется эмульсионное топливо, у которого средний диаметр частиц воды или горючего нефтепродукта составляет 1000 нм или меньше.

Достоинством данного решения является повышение площади горения топлива в камере сгорания путем получения эмульсии на наноуровне.

Недостатками данного способа и устройства, осуществляющего этот способ, являются высокая энергоемкость и трудоемкость процесса приготовления эмульсии.

Все выше перечисленные способы лишь увеличивают площадь контакта горения топлива за счет получения эмульсии, а вода приведена как рабочее тело. Для получения эмульсии необходимо преодолеть силу поверхностного натяжения используемых сред, вследствие чего необходимо тратить большое количество энергии и добавлять разного рода присадки (эмульгаторы и стабилизаторы) для поддержания рабочего состояния эмульсии. Однако предпочтительно использовать в качестве топлива гомогенную фазу с одинаковой температурой кипения.

Техническим результатом разработки способа и устройства для его реализации является повышение удельной эффективности жидких углеводородных топлив, снижение трудоемкости способа и энергоемкости устройства для получения смесевой жидкости.

Поставленная цель достигается следующим образом.

Способ повышения удельной эффективности жидких углеводородных топлив, в котором размельчающее и смешивающее средство включает устройство подвергающее смесевую жидкость, включающую воду и углеводоирод, воздействию давления, заставляя ее течь и ускоряться для прохода через отверстия, где она размельчается и смешивается, причем, пропускают потоки воды с углеводородами в соотношении 0,12/1,00-0,15/1,00 через пять чередующихся зон в корпусе роторно-дискового аппарата: всасывание воды и углеводородов и смешивание в I зоне - между внутренней поверхностью цилиндрического корпуса, входной крышкой корпуса и плоскостью вращающегося диска, с давлением Р=0,4 атм, размельчение смесевой жидкости в II зоне - через кольцевые сверх узкие зазоры шириной h=0,15…0.2 мм, образованные периферией вращающегося с частотой 10000 об/мин., диска и внутренней цилиндрической поверхностью корпуса, где происходит синтез спиртов и эфиров при смешении воды и углеводородов путем деструкции углеводородных и водных молекул за счет сдвиговых напряжений, разрыв молекулярных связей с образованием радикалов и групп радикалов, которые при взаимодействии между собой и фрагментами молекул воды образуют новые углеводородные и гидроксил-углеводородные соединения; смешение в III зоне - между двумя поверхностями вращающихся дисков, внешней поверхностью вала, внутренней цилиндрической поверхностью корпуса с давлением Р=0,1 атм, где происходит взаимодействие ион - радикалов с электронами, образованными генератором Ван-де-Граафа на поверхности вращающегося ремня, и стекающими с него на вал роторно-дискового аппарата РДА, тонкое размельчение - диспергация в IV зоне - через кольцевой сверх узкий зазор шириной h=0,15…0.2 мм, образованный периферией второго вращающегося диска и внутренней поверхностью цилиндрического корпуса, усреднение полученной смеси жидкостей в V зоне - между внутренней поверхностью цилиндра корпуса, поверхностью диска и выходной крышкой корпуса с давлением Р=5 ати, поступление смесевой жидкости в ресивер, поступление смесевой жидкости в форсуночную горелку.

Устройство для осуществления способа повышения удельной эффективности жидких углеводородных топлив содержит средство смешивания воды и углеводорода и размельчения, причем, средство смешивания выполнено в виде совмещеного с генератором Ван-де-Граафа роторно-дискового аппарата, состоящего из цилиндрического корпуса, покрытого снаружи электроизоляционным покрытием, с входной и выходной крышками, внутри которого размещен вал с закрепленными на нем дисками, с образованием пяти зон взаимодействия жидкостей, вал с дисками выполнен с зазором с корпусом, ширина зазора выполнена в интервале h=0,15…0.2 мм; вал роторно-дискового аппарата соединен с электродвигателем приводом, выполненным в виде поликлинового ремня из диэлектрического материала, шириной 50-70 мм, длиной 1000-1200 мм и скоростью подачи 100-120 м/сек, роторно-дисковый аппарат снабжен трубопроводами для подачи углеводородного топлива и воды из емкостей и вывода готового продукта, на трубопроводах установлены датчики давления и температуры, расходомер, на трубопроводе слива размещен ресивер для готового продукта и форсуночная горелка.

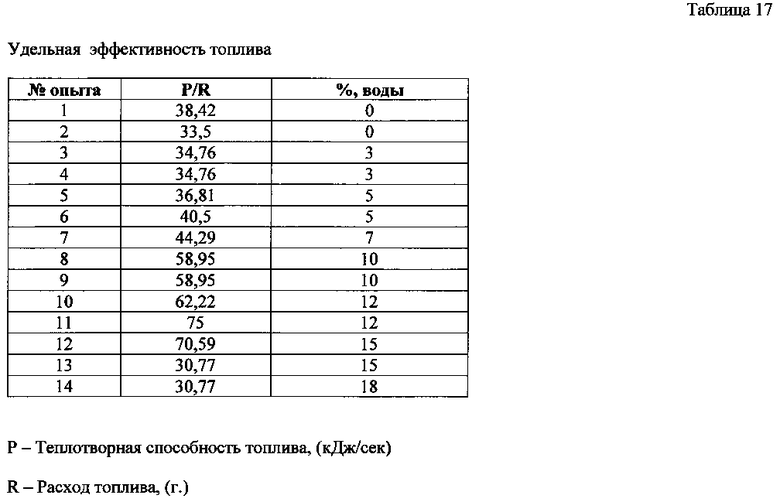

На представленных чертежах:

Фиг. 1 - схема, где

1) емкость с водой,

2) емкость с углеводородом,

3) насос дозирующий,

4) датчик температуры,

5) датчик давления,

6) расходомер,

7) электродвигатель,

8) корпус роторно-дискового аппарата,

9) ресивер,

10) ременная передача,

11) задвижка,

12) трубопровод подачи воды,

13) трубопровод подачи углеводорода,

14) трубопровод слива,

15) первая зона,

16) вторая зона,

17) третья зона,

18) четвертая зона,

19) пятая зона,

20) форсуночная горелка.

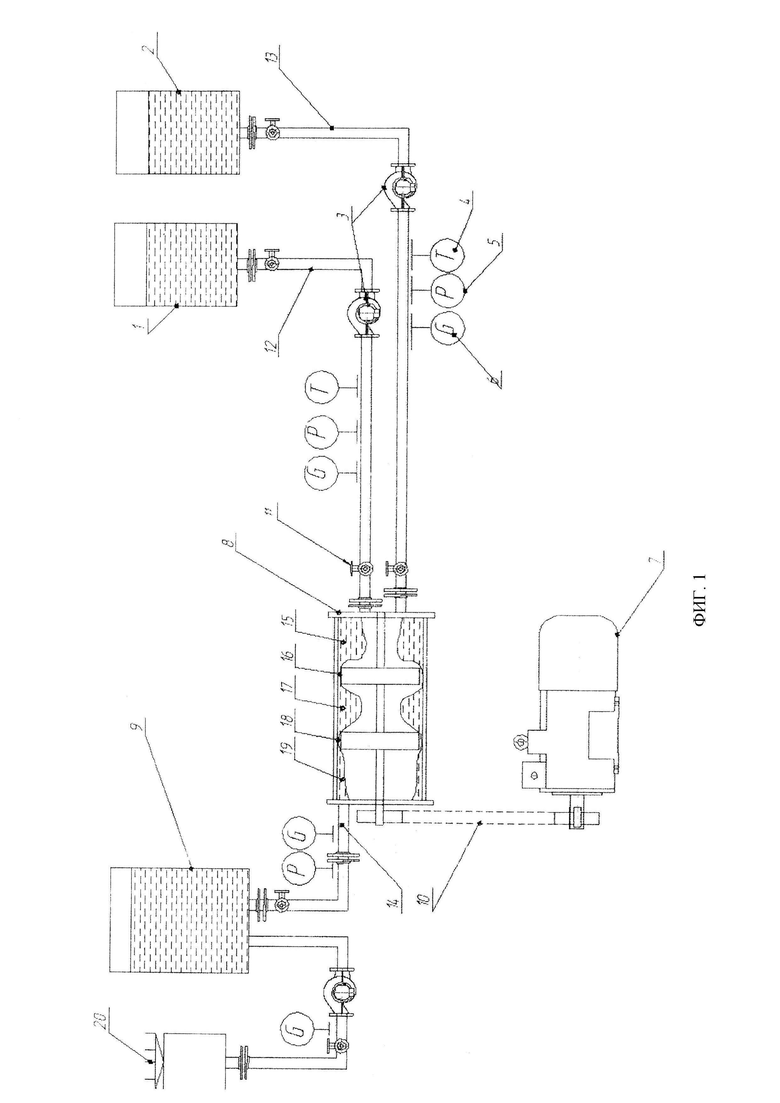

Фиг. 2 - график зависимости теплотворной способности от сорта топлива.

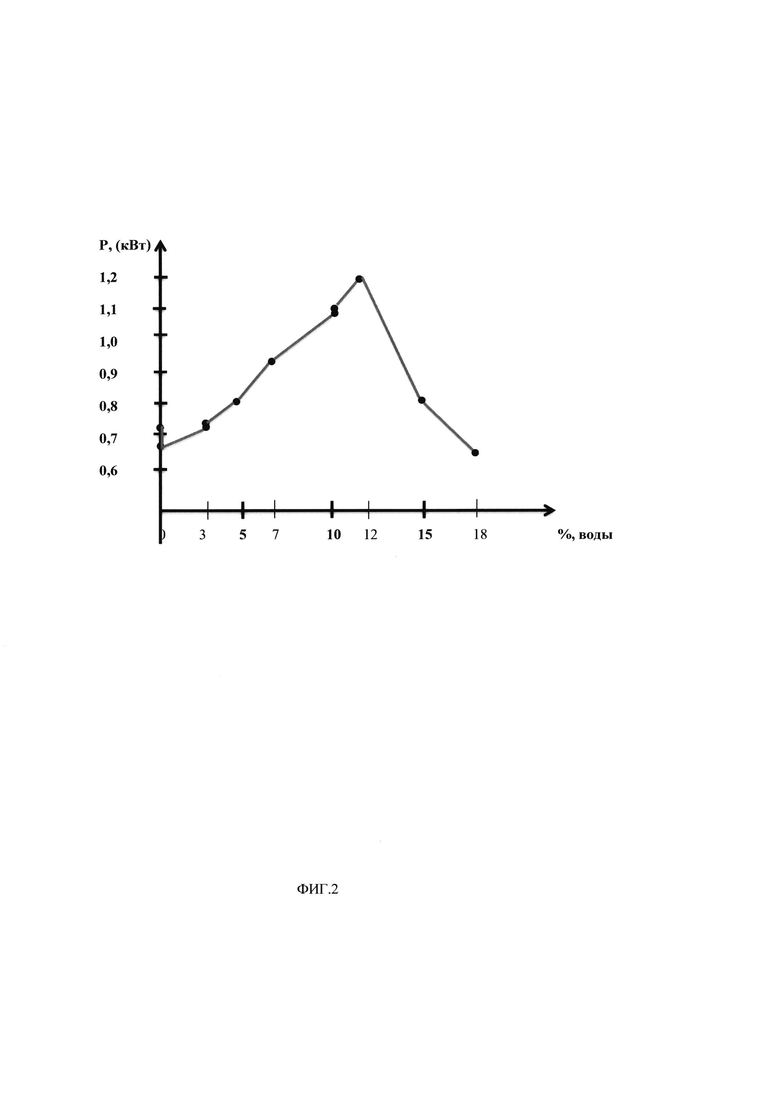

Фиг. 3 - график удельной эффективности топлива.

Сущность заявляемого решения заключается в следующем.

Средство смешивания и размельчения выполнено в виде совмещенного с генератором Ван-де-Граафа роторно-дискового аппарата, и состоит из цилиндрического корпуса 8, внутри которого закреплен вал с посаженными на него дисками, образующими зазор с корпусом 0,15-0,2 мм. Между внутренней поверхностью цилиндрического корпуса, валом, входной и выходной крышками, зазорами и дисками РДА образуются зоны взаимодействия подаваемых жидкостей 15, 16, 17, 18, 19.

Вал с дисками вращается со скоростью до 10000 об\мин., создавая разряжение в первой и третьей зонах 15,17 и избыточное давление в пятой зоне 19, соответственно, 0,4; 0,2 и 5.5 атм.

Цилиндрический корпус 8 выполнен с электроизоляционным покрытием и не имеет заземления.

Средство смешивания и размельчения - роторно-дисковый аппарат соединен с емкостями с водой 1 и с углеводородом 2, из которых с помощью насосов 3, осуществляют подачу жидкостей в роторно-дисковый аппарат, через трубопровод подачи воды 12 и трубопровод подачи углеводорода 13. С помощью трубопровода 14 осуществляют слив готового продукта в ресивер 9.

Для контроля за процессом на трубопроводах размещены датчики температуры 4, давления 5, расходомер 6. Вал РДА соединен с электродвигателем 7 с помощью ременной передачи в виде поликлинового ремня 10 шириной 50-70 мм и длиной 1000-1200 мм, с линейной скоростью подачи ремня 100-120 м/с.

Способ осуществляется следующим образом

При запуске электродвигатель 7 через ременную передачу 10 приводит во вращение вал роторно-дискового аппарата. При помощи дозирующего насоса 3 углеводородное топливо из емкости 2 через трубопровод 13 подают в корпус роторно-дискового аппарата 8 в первую зону 15.

Воду подают по трубопроводу 12 в первую зону 15 корпуса роторно-дискового аппарата из емкости 1 при помощи дозирующего насоса 3 Соотношении воды с углеводородами 0,12/1,00-0,15/1,00 масс. вес. В первой зоне 15, образованной внутренней поверхностью цилиндрического корпуса, входной крышкой и поверхностью первого диска, происходит процесс предварительного смешивания подаваемых в соотношении 10/1 углеводородов с водой.

Под действием центробежных сил жидкости перемещаются от центра корпуса к периферии и в результате в центре возникает разряжение 0,4 атм, турбулентность в потоке смесевой жидкости, отбрасывание смеси первым вращающимся диском к его периферии и перемещение смеси через узкий, быстро движущийся относительно корпуса зазор-вторую зону 16. Зона 16 образована периферией первого диска и внутренней поверхностью цилиндрического корпуса роторно-дискового аппарата, где происходит синтез спиртов и эфиров при смешении воды и углеводородов вследствие размельчения смеси и деструкции молекул воды, углеводородных молекул и взаимодействия образовавшихся фрагментов между собой и облаком электронов с плотностью зарядов 1012 электрон/см3.

Облако электронов образуется в результате работы генератора Ван-де-Граафа, снимаемых с поликлинового ремня металлическим валом РДА, и проникающих в смесевую жидкость внутри корпуса.

Совмещение генератора Ван-де-Граафа и роторно-дискового аппарата обеспечивается организацией привода вращением вала РДА от электродвигателя 7 при помощи поликлинового ремня 10 шириной 50-70 мм, длиной 1000-1200 мм и линейной скоростью подачи ремня 100-120 м/с. Поликлиновой ремень 10 выполнен из диэлектрического материала.

Возникающий на поверхности ремня 10 при его движении заряд, стекает на вал роторно-дискового аппарата, в результате чего повышается концентрация электронов на валу и, под действием центробежной силы электроны эмитируют в среду жидкости.

Цилиндрический корпус 8 роторно-дискового аппарата покрыт снаружи электроизоляционным материалом с тем, чтобы выработанные генератором Ван-де-Граафа электроны интегрировались только в углеводородные ион-радикальные фрагменты и уносились струей вновь образованных соединений.

Размельченная смесевая жидкость транспортируется в третью зону смешения 17, образованную внутренней поверхностью цилиндрического корпуса 8 и поверхностями двух дисков, где происходит отбрасывание смеси вторым вращающимся диском к его периферии и перемещение смеси через второй, быстро движущийся относительно корпуса зазор -четвертую зону 18, образованную периферией второго диска и внутренней поверхностью цилиндрического корпуса роторно-дискового аппарата, где происходит тонкое размельчение смеси за счет больших сдвиговых напряжений и дальнейший разрыв молекулярных связей

Смесевая жидкость поступает в пятую зону 19 избыточного давления, образованную внутренней поверхностью цилиндрического корпуса, выходной крышкой и поверхностью второго диска, где происходит усреднение смесевой жидкости и откуда усредненная смесевая жидкость поступает в ресивер 9, где хранится, и откуда, по мере необходимости, подается на форсуночную горелку.

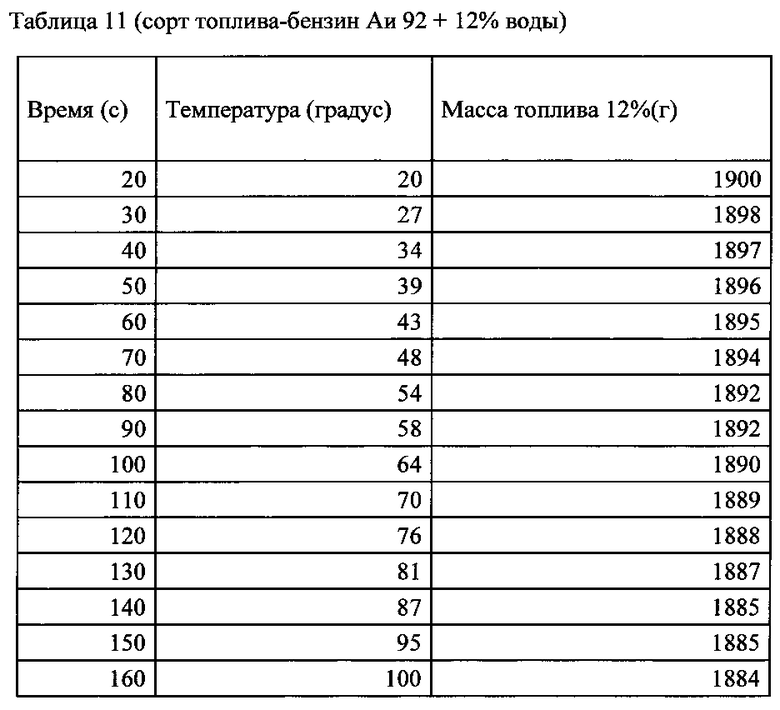

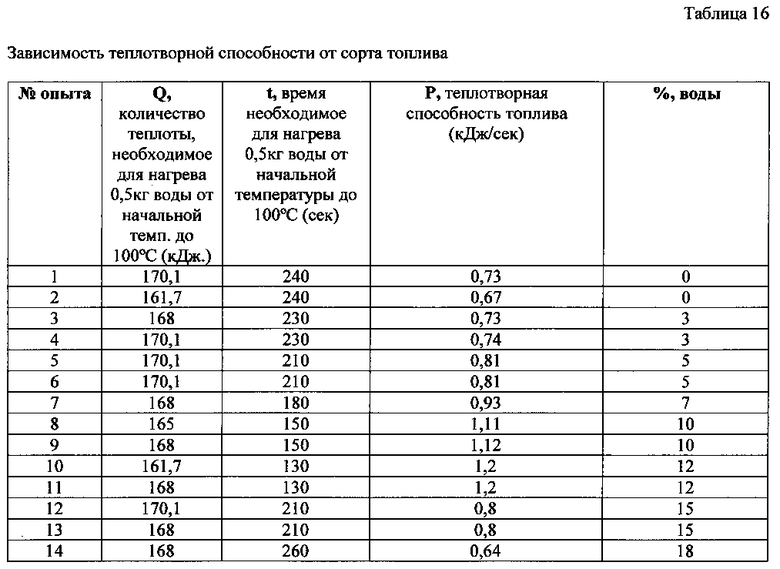

На Фиг. 2 - график зависимости теплотворной способности от сорта топлива, Из которого видно, что при соотношении вода/исходное топливо 12/100, наблюдается максимальная теплотворная способность смесевого топлива.

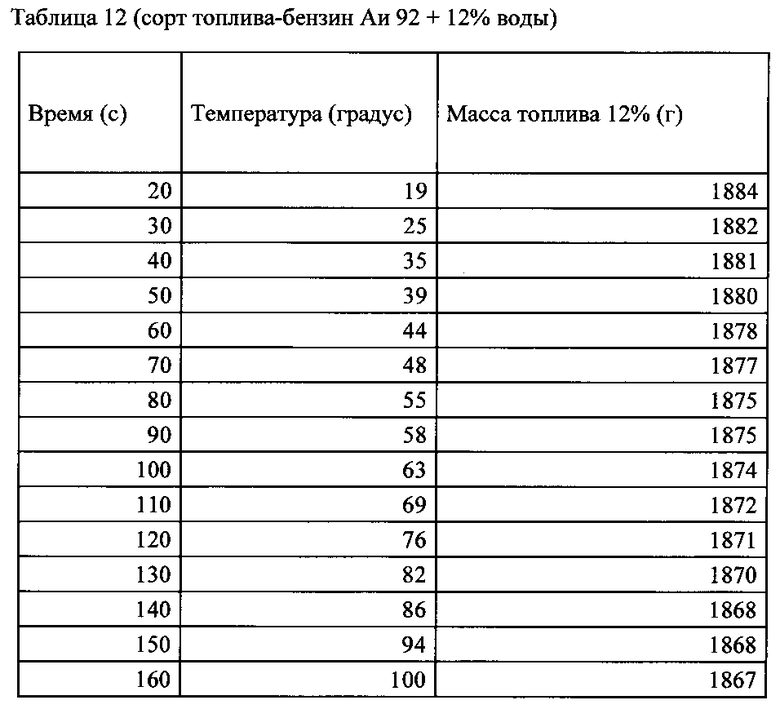

На графике Фиг. 3 - максимальная удельная эффективность топлива, приведенная к его расходу, наблюдается при процентном соотношении вода\топливо, равным 12.

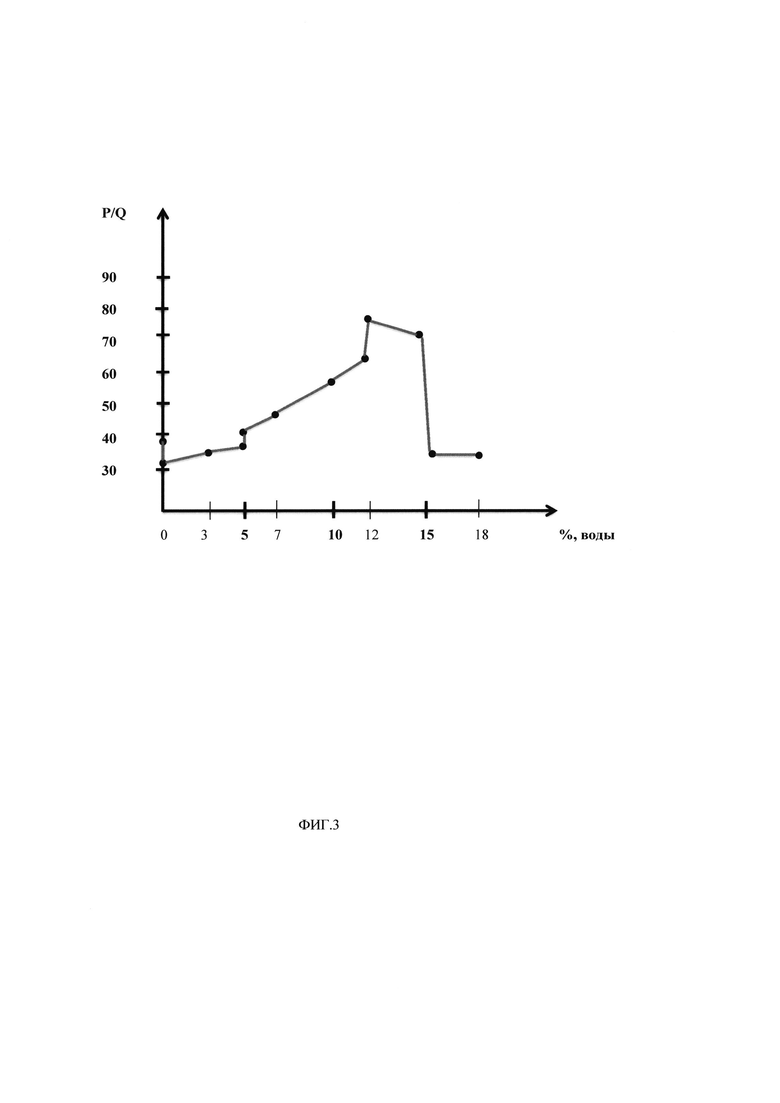

Проведенные исследования.

В качестве испытательного стенда была собрана установка, включающая форсуночную горелку, соединенную с топливным баком гибким топливопроводом, электронные весы, пишущий таймер и нагреваемая емкость с водой. Стенд функционировал следующим образом.

На электронные весы устанавливают бак с топливом, треногу и емкость с 500 мл воды.

После фиксации суммарного веса, зажигают горелку и включают таймер. Производят считывание показаний веса всей конструкции во времени до тех пор, до достижении температуры воды 100°С.

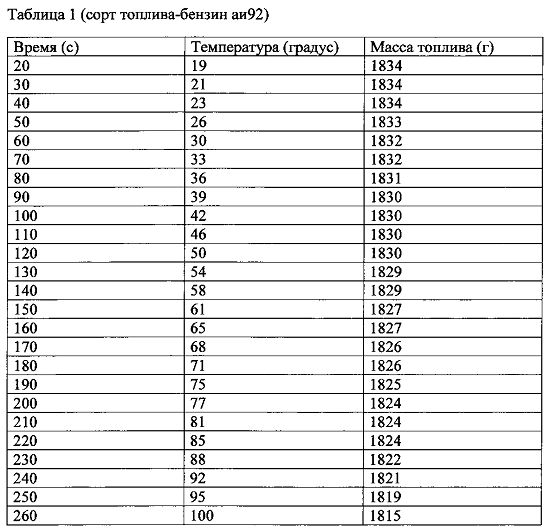

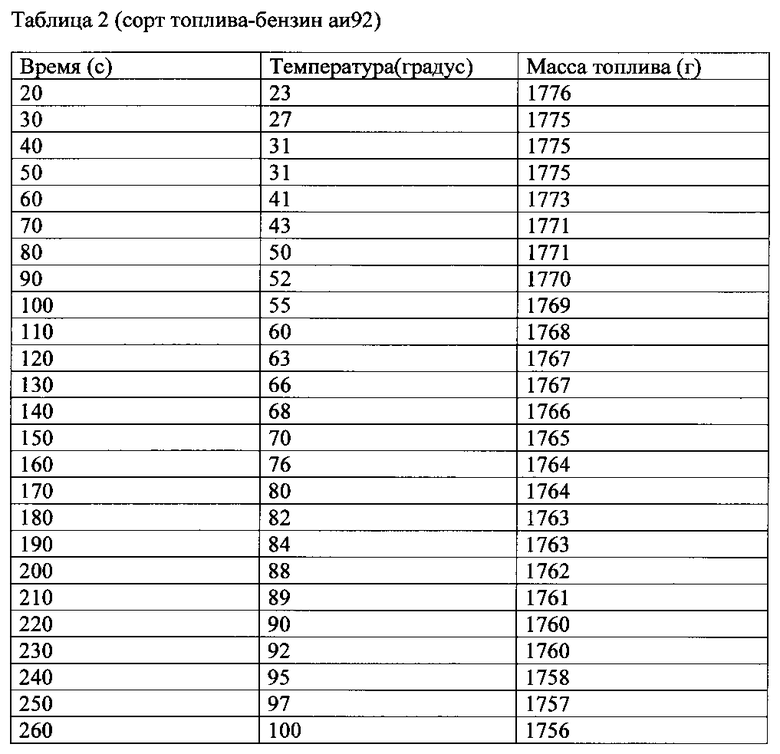

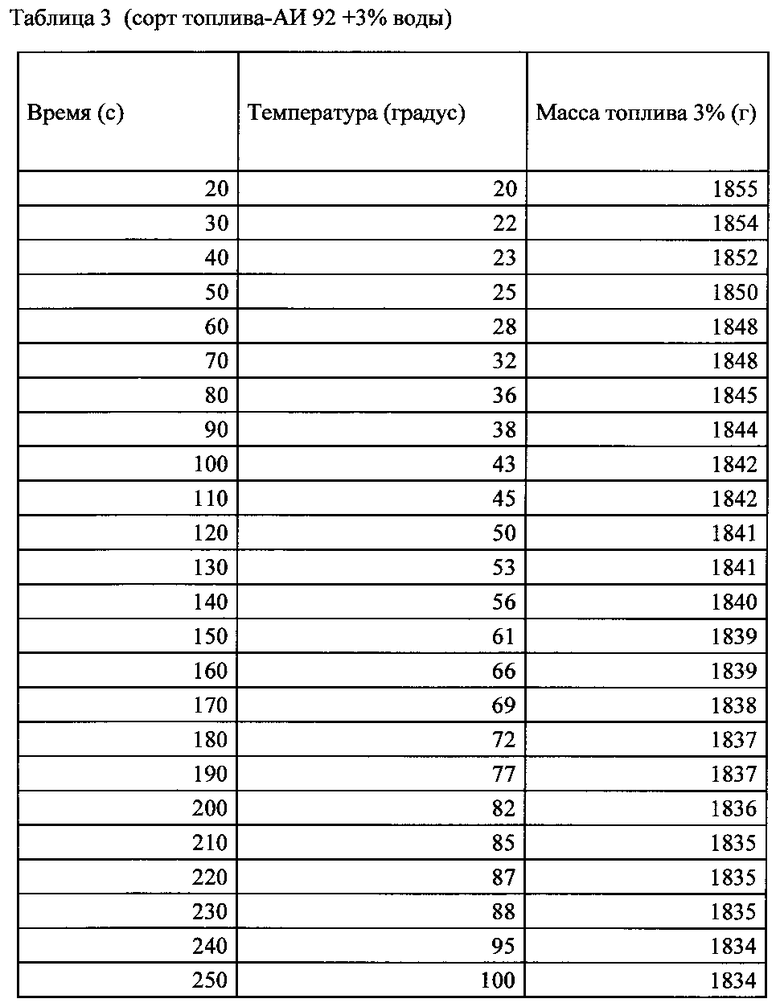

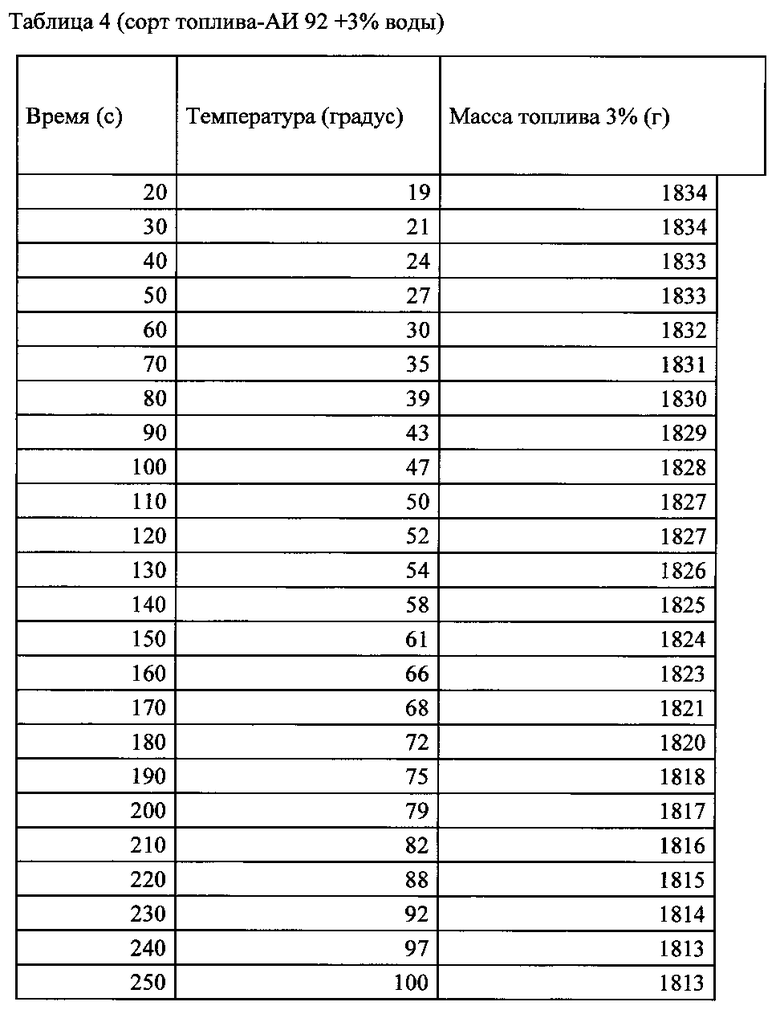

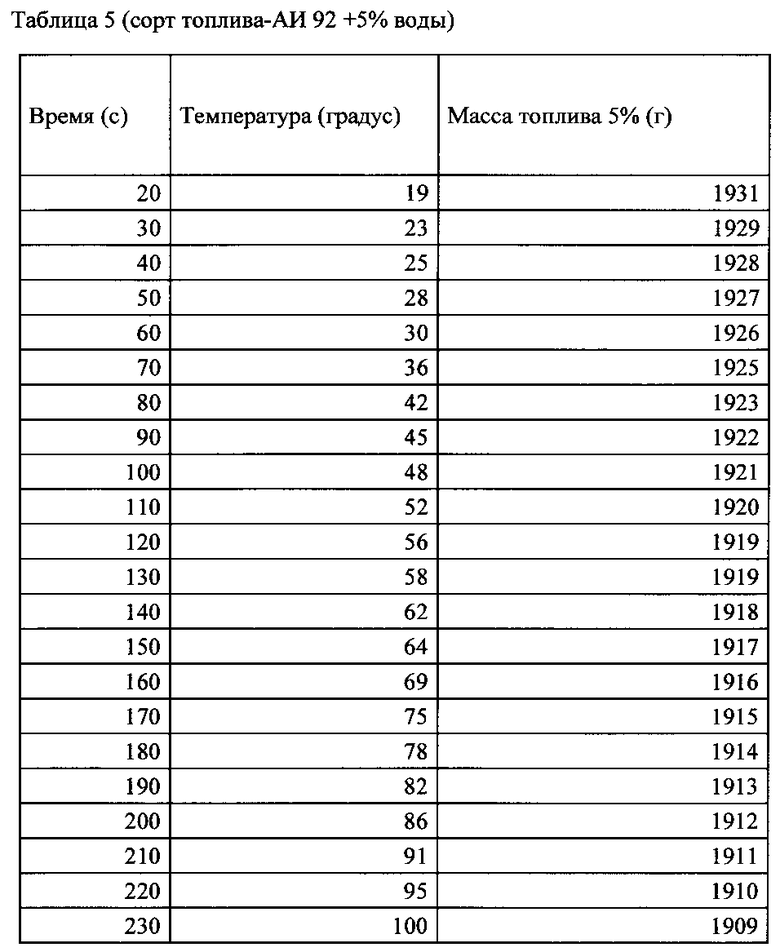

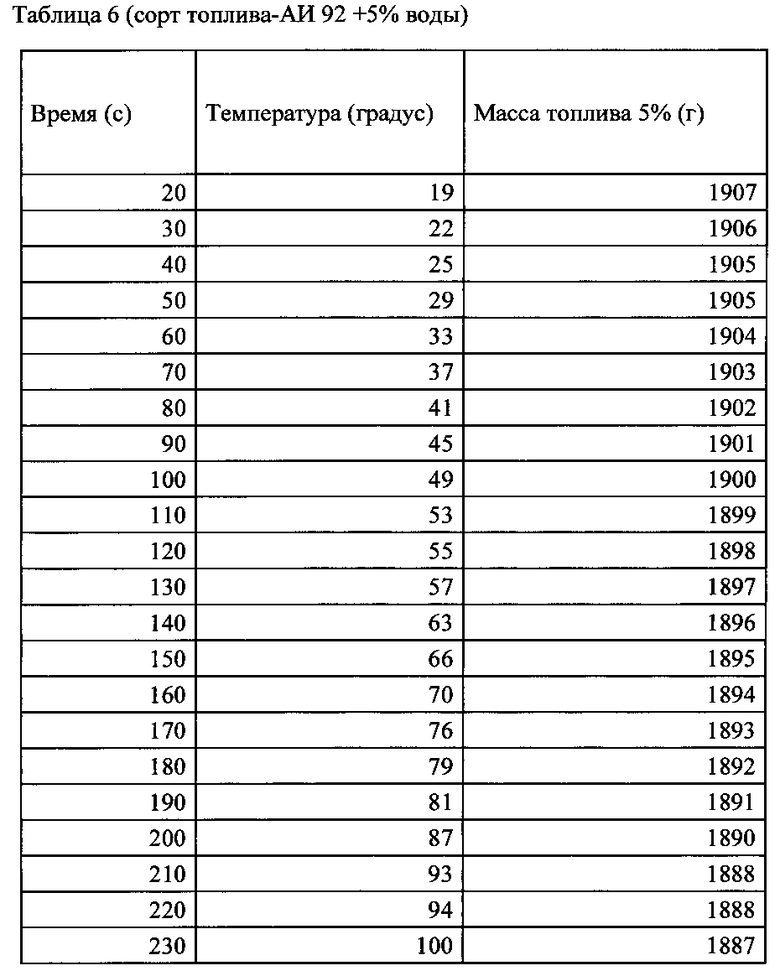

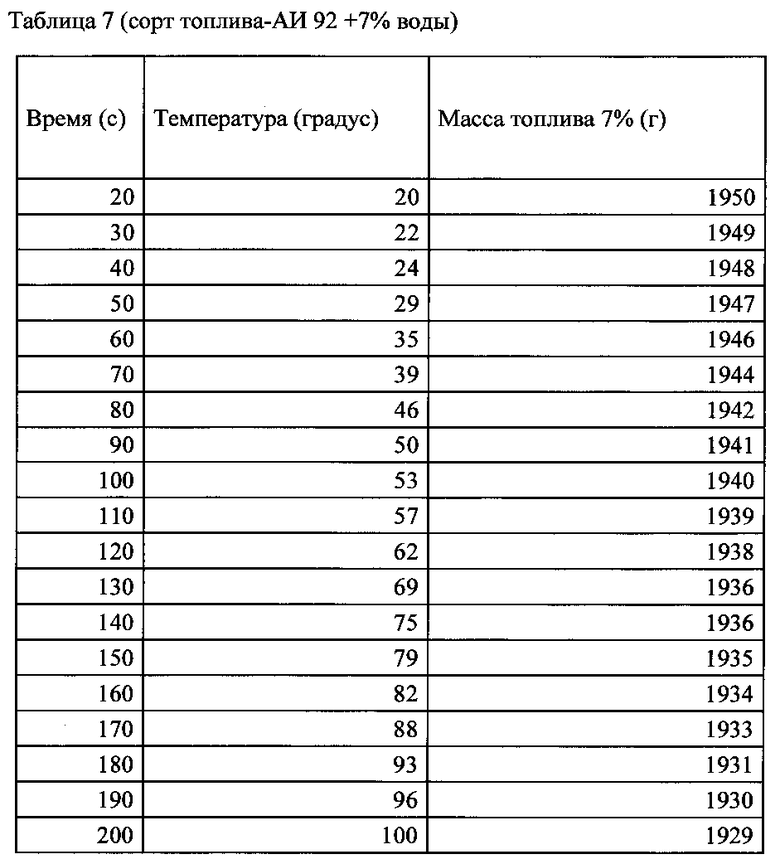

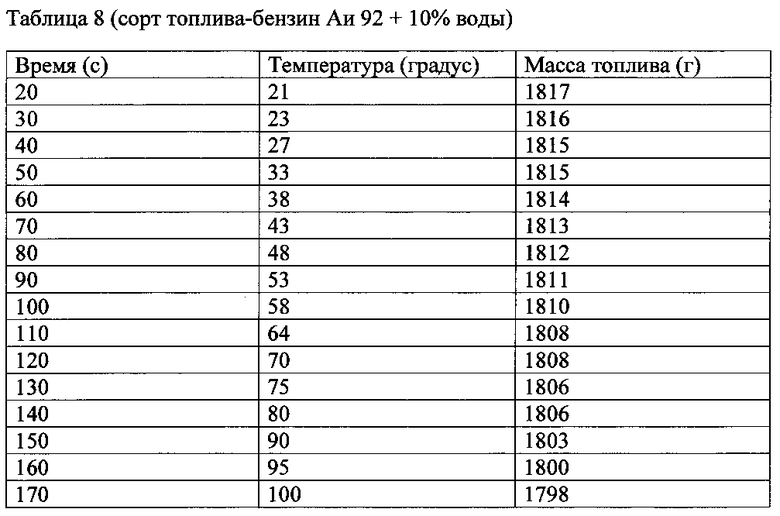

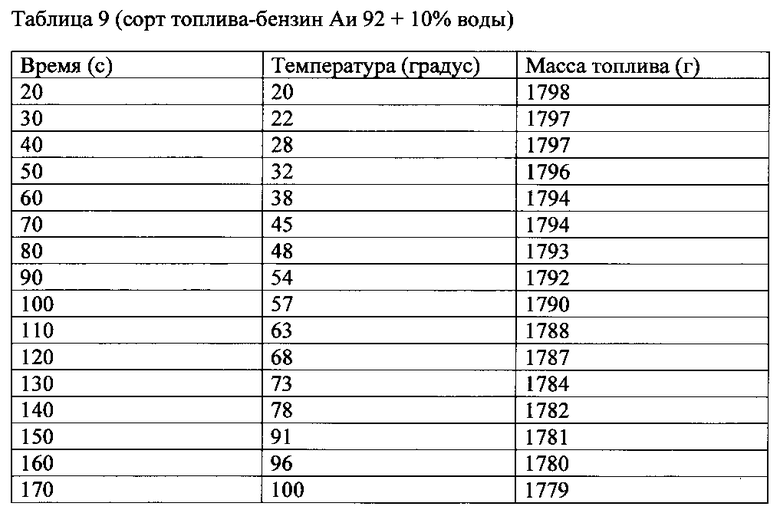

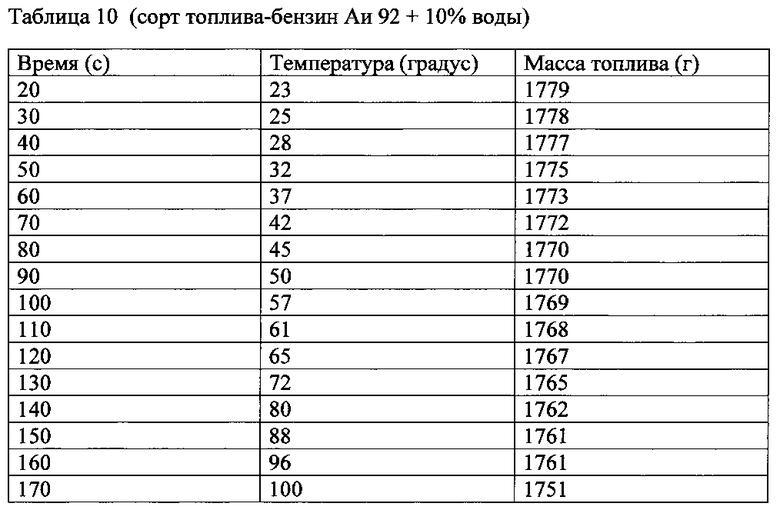

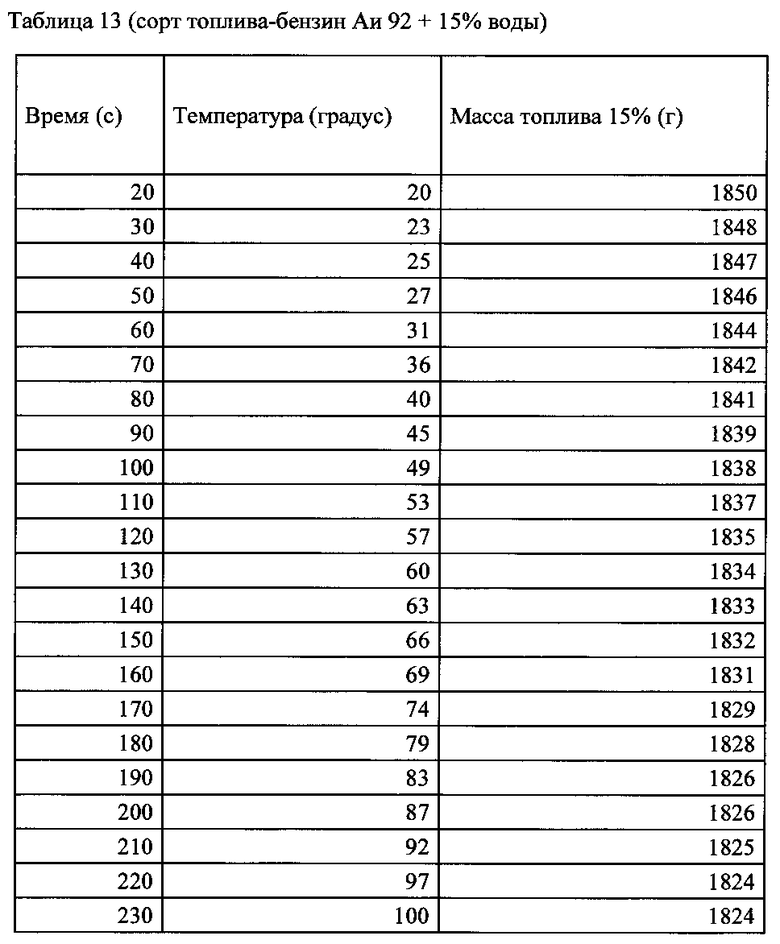

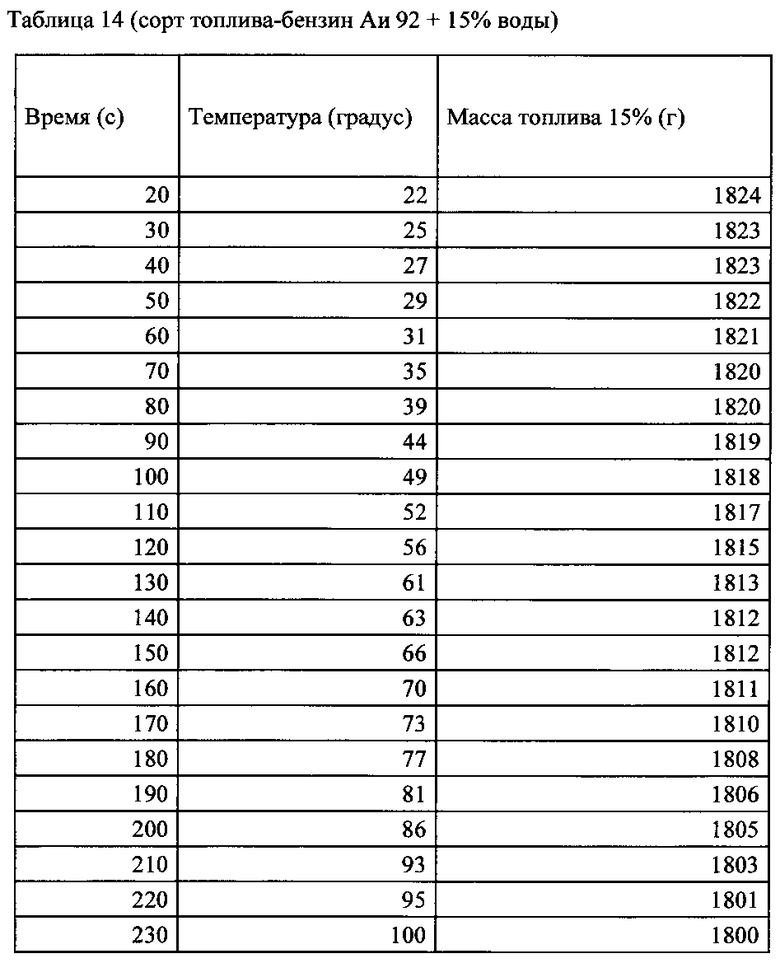

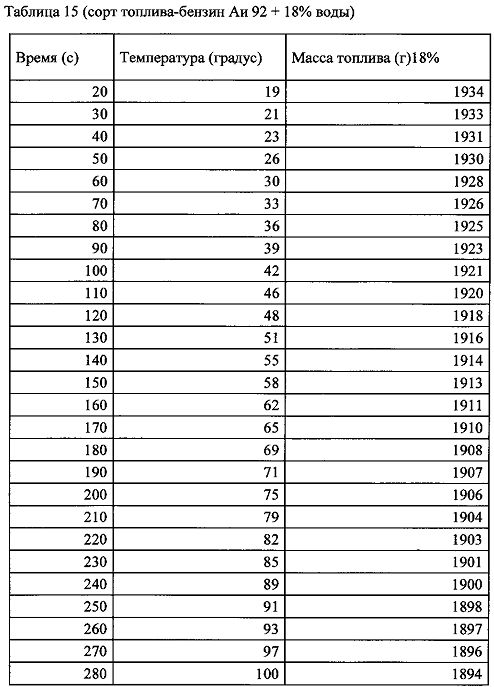

Данные заносят в Таблицы №№1-15 и обрабатывают.

После контрольного опыта, в котором топливом служил обычный бензин А-92, далее испытывают синтезируемые топлива, получаемые смешением определенных пропорций воды и бензина А-92, и обработанные в РДА.

Полученные результаты приведены в Таблицах 16, 17 и Графики №1 и 2.

Таким образом, делаем вывод, что в ходе обработки смесей воды с бензином в РДА происходит синтезирование нового вида топлива с повышенной теплотворной способности по сравнению с исходным бензином. Оптимальное соотношение вода/бензин, приводящее в ходе обработки в РДА к 100% химическому превращению исходных компонентов в новое, полностью сгораемое, причем более эффективно, топливо, лежит в диапазоне 0.12/1.00-0.15/1.00.

Исходные данные: масса воды в сосуде 500 мл, исходная температура воды +16°С.

Итог: вода 500 мл, дельта температур 81 градус, расход топлива 19 г., время 240 с, теплотворная способность 0,73 кДж/с

Исходные данные: масса воды в сосуде 500 мл, исходная температура воды +16°С.

Итог: вода 500 мл, дельта температур 77 градусов, расход топлива 20 г., время 240 с, Теплотворная способность 0,67 кДж/с.

Исходные данные: масса воды в сосуде 500 мл, исходная температура воды +16°С.

Итог: вода 500 мл, дельта температур 80 градусов, расход топлива 21 г, время 230 с, теплотворная способность 0,73 кДж/с.

Исходные данные: масса воды в сосуде 500 мл, исходная температура воды +16°С.

Итог: вода 500 мл, дельта температур 81 градус, расход топлива 21 г, время 230 с, теплотворная способность 0,73 кДж/с.

Исходные данные: масса воды в сосуде 500 мл, исходная температура воды +16°С.

Итог: вода 500 мл, дельта температур 81 градус, расход 22 г, время 210 с, теплотворная способность 0,81 кДж/с.

Исходные данные: масса воды в сосуде 500 мл, исходная температура воды +16°С.

Итог: вода 500 мл, дельта температур 81 градус, расход 20 г, время 210 с, теплотворная способность 0,81 кДж/с.

Исходные данные: масса воды в сосуде 500 мл, исходная температура воды +16°С.

Итог: вода 500 мл, дельта температур 80 градусов, расход 21 г, время 180 с, теплотворная способность 0,93 кДж/с

Исходные данные: масса воды в сосуде 500 мл, исходная температура воды +16°С.

Итог: вода 500 мл, дельта температур 79 градусов, расход топлива 19 г, время 150 с, теплотворная способность 1,12 кДж/с.

Исходные данные: масса воды в сосуде 500 мл, исходная температура воды +16°С.

Итог: вода 500 мл, дельта температур 80 градусов, расход топлива 19 г, время 150 с, теплотворная способность 1,12 кДж/с.

Исходные данные: масса воды в сосуде 500 мл, исходная температура воды +16°С.

Итог: вода 500 мл, дельта температур 77 градусов, расход топлива 18 г, время 150 с, теплотворная способность 1,12 кДж/с.

Исходные данные: масса воды в сосуде 500 мл, исходная температура воды +16°С.

Итог: вода 500 мл, дельта температур 80 градусов, расход топлива 16 г, время 130 с, теплотворная способность 1,2 кДж/с.

Исходные данные: масса воды в сосуде 500 мл, исходная температура воды +16°С.

Итог: вода 500 мл, дельта температур 81 градусов, расход топлива 17 г, время 130 с, теплотворная способность 1,2 кДж/с.

Исходные данные: масса воды в сосуде 500 мл, исходная температура воды +16°С.

Итог: вода 500 мл, дельта температур 80 градусов, расход топлива 26 г, время 210 с, теплотворная способность 0,8 кДж/с.

Исходные данные: масса воды в сосуде 500 мл, исходная температура воды +16°С.

Итог: вода 500 мл, дельта температур 78 градусов, расход топлива 26 г, время 210 с, теплотворная способность 0,8 кДж/с.

Исходные данные: масса воды в сосуде 500 мл, исходная температура воды +16°С.

Итог: вода 500 мл, дельта температур 81 градусов, расход топлива 40 г, время 260 с, теплотворная способность 0,64 кДж/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ ЭФФЕКТИВНОГО ОБЕЗЗАРАЖИВАНИЯ МИКРОБИОЛОГИЧЕСКИХ ОБЪЕКТОВ В ОБОРОТНЫХ ВОДАХ | 2015 |

|

RU2603391C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭМУЛЬСИОННОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЭМУЛЬСИОННОГО ТОПЛИВА | 2007 |

|

RU2440403C2 |

| СПОСОБ ИСПАРЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2574732C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2408649C2 |

| Способ обработки жидкого углеводородного парафинистого сырья | 2021 |

|

RU2762549C1 |

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

| Способ получения биотоплива из макроводорослей | 2022 |

|

RU2787537C1 |

| СПОСОБ НАГРЕВА ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2413140C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ БУТИЛКАУЧУКА | 2013 |

|

RU2527964C1 |

| Установка для обработки жидкого углеводородного парафинистого сырья | 2022 |

|

RU2782934C1 |

Изобретение раскрывает способ повышения удельной эффективности жидких углеводородных топлив, в котором размельчающее и смешивающее средство включает устройство, подвергающее смесевую жидкость, включающую воду и углеводород, воздействию давления, заставляя ее течь и ускоряться для прохода через отверстия, где она размельчается и смешивается, причем пропускают потоки воды с углеводородами в соотношении 0,12/1,00-0,15/1,00, через пять чередующихся зон в корпусе роторно-дискового аппарата: всасывание воды и углеводородов и смешивание в I зоне - между внутренней поверхностью цилиндрического корпуса, входной крышкой корпуса и плоскостью вращающегося диска, с давлением Р=0,4 атм, размельчение смесевой жидкости во II зоне - через кольцевые сверхузкие зазоры шириной h=0,15…0.2 мм, образованные периферией вращающегося с частотой 10000 об/мин диска и внутренней цилиндрической поверхностью корпуса, где происходит синтез спиртов и эфиров при смешении воды и углеводородов путем деструкции углеводородных и водных молекул за счет сдвиговых напряжений, разрыв молекулярных связей с образованием радикалов и групп радикалов, которые при взаимодействии между собой и фрагментами молекул воды образуют новые углеводородные и гидроксил-углеводородные соединения; смешение в III зоне - между двумя поверхностями вращающихся дисков, внешней поверхностью вала, внутренней цилиндрической поверхностью. Также описывается устройство для осуществления указанного способа. Техническим результатом является повышение удельной эффективности жидких углеводородных топлив, снижение трудоемкости способа и энергоемкости устройства для получения смесевой жидкости. 2 н.п. ф-лы, 3 ил., 17 табл.

1. Способ повышения удельной эффективности жидких углеводородных топлив, в котором размельчающее и смешивающее средство включает устройство, подвергающее смесевую жидкость, включающую воду и углеводород, воздействию давления, заставляя ее течь и ускоряться для прохода через отверстия, где она размельчается и смешивается,

отличающийся тем, что

- пропускают потоки воды с углеводородами в соотношении 0,12/1,00-0,15/1,00, через пять чередующихся зон в корпусе роторно-дискового аппарата:

- всасывание воды и углеводородов и смешивание в I зоне - между внутренней поверхностью цилиндрического корпуса, входной крышкой корпуса и плоскостью вращающегося диска, с давлением Р=0,4 атм,

- размельчение смесевой жидкости в II зоне - через кольцевые сверхузкие зазоры шириной h=0,15…0.2 мм, образованные периферией вращающегося с частотой 10000 об/мин., диска и внутренней цилиндрической поверхностью корпуса, где происходит синтез спиртов и эфиров при смешении воды и углеводородов в результате деструкции углеводородных и водных молекул за счет сдвиговых напряжений, разрыв молекулярных связей с образованием радикалов и групп радикалов, которые при взаимодействии между собой и фрагментами молекул воды образуют новые углеводородные и гидроксил-углеводородные соединения; - смешение в III зоне - между двумя поверхностями вращающихся дисков, внешней поверхностью вала, внутренней цилиндрической поверхностью корпуса с давлением Р=0,1 атм, где происходит взаимодействие ион - радикалов с электронами, образованными генератором Ван-де-Граафа на поверхности вращающегося ремня, и стекающими с него на вал роторно-дискового аппарата РДА,

- тонкое размельчение - диспергация в IV зоне - через кольцевой сверхузкий зазор шириной h=0,15…0,2 мм, образованный периферией второго вращающегося диска и внутренней поверхностью цилиндрического корпуса,

- усреднение полученной смеси жидкостей в V зоне - между внутренней поверхностью цилиндра корпуса, поверхностью диска и выходной крышкой корпуса с давлением Р=5 атм,

- поступление смесевой жидкости в ресивер,

- поступление смесевой жидкости в форсуночную горелку.

2. Устройство для осуществления способа повышения удельной эффективности жидких углеводородных топлив, содержащее средство смешивания воды и углеводорода и размельчения, отличающееся тем, что

- средство смешивания выполнено в виде совмещеного с генератором Ван-де-Граафароторно-дискового аппарата, состоящего из

-цилиндрического корпуса с электроизоляционным покрытием, с входной и выходной крышками, внутри которого размещен вал с закрепленными на нем дисками, с образованием пяти зон взаимодействия жидкостей,

- вал с дисками выполнен с зазором с корпусом,

- ширина зазора выполнена в интервале h=0,15…0,2 мм;

- вал роторно-дискового аппарата соединен с электродвигателем приводом, выполненным в виде поликлинового ремня из диэлектрического материала, шириной 50-70 мм, длиной 1000-1200 мм и скоростью подачи 100-120 м/сек,

- роторно-дисковый аппарат снабжен трубопроводами для подачи углеводородного топлива и воды из емкостей и вывода готового продукта,

- на трубопроводах установлены датчики давления и температуры, расходомер,

- на трубопроводе слива размещен ресивер для готового продукта и форсуночная горелка.

| СПОСОБ ПРОИЗВОДСТВА ЭМУЛЬСИОННОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЭМУЛЬСИОННОГО ТОПЛИВА | 2007 |

|

RU2440403C2 |

| US 4831971 A 23.05.1989 | |||

| US 6652607 B2 25.11.2003. | |||

Авторы

Даты

2016-09-10—Публикация

2014-11-06—Подача