Данное изобретение относится к распределительной тарелке для газа и жидкости, реактору, оборудованному такой тарелкой, и применению такой тарелки.

Данное изобретение относится к области реакторов с (а) неподвижным слоем(ями) катализатора, в которые подают жидкости, жидкие и газообразные, способные функционировать с ниспадающим прямотоком. В изобретении предложена новая распределительная тарелка, расположенная выше каталитического слоя, и способная улучшать распределение подаваемых жидкостей на указанный каталитический слой.

Большое количество различных типов тарелок доступно для продвижения тепловых или физических смесей жидкости и газообразных жидкостей, независимо от того, вводят ли эти жидкости прямотоком или противотоком.

В патенте США 5942162 описаны различные возможные технологии для прямоточных смесей. Из них наиболее часто применяют распределяющие тарелки (или распределительные тарелки), представляющие собой тарелки с перфорированными отверстиями, которые используют как опоры для труб. В частности, каждое отверстие в тарелке ведет в трубу, из которой верхний полуоткрытый конец обеспечивает прохождение газообразного реагента. Для прохождения жидкости вовнутрь трубы было разработано множество методик, которые описаны в патентах US 5882610, US 6093373, ЕР 1147808 и ЕР 1147809. Отверстия, расположенные в нижней части каждой трубы, обеспечивают нахождение смеси жидкости и газа в трубах, в нижней части последних, до пропускания над каталитическим слоем, где слою часто предшествует, по меньшей мере, один слой инертных шариков, предназначенных для разделения потока сырья и для перераспределения его для того, чтобы избежать образования предпочтительных потоков, источников точек перегрева и коксования в каталитическом слое. В подобных заявках объемные отношения газа к жидкости часто составляют более 3:1 и обычно менее 400:1, наиболее часто данное соотношение варьируется в интервале от 10 до 200.

Однако существуют конфигурации, для которых количество газа, поступающего через трубы, является очень низким по отношению к количеству жидкости, например, когда объемное отношение газа к жидкости меньше или равно 3. Значительное количество жидкости сопровождается очень резким увеличением количества более масштабных труб, хотя смешивание жидкости и газа все еще является недостаточным, и этот способ смешивания, в результате, является неподходящим. В самых неблагоприятных случаях, когда поперечное сечение отверстий в нижней части трубы больше, чем поперечное сечение трубы, не все жидкости могут проходить через трубы, и уровень жидкости на тарелке увеличивается, указанный уровень может превысить высоту труб, что прерывает устойчивый поток газа. До сих пор единственным решением проблемы такого типа является разделение потока газа в предназначенные для этого трубы и прохождение жидкости через отверстия, сделанные с одинаковым интервалом по всей поверхности тарелки. Потоки газа и жидкости разделяют в таких условиях, однако, в которых не осуществляется смешивание газа/жидкости и не происходит дисперсия жидкости в газ.

В документе US 5799877 описано устройство для распределения жидкости на слой частиц, где указанное устройство состоит из тарелки с пробитыми в ней отверстиями, являющейся опорой для труб. Целью этого документа является достижение однородного распределения смеси из двух жидких/газообразных фаз по слою частиц, связанного с незначительным снижением давления, где две фазы циркулируют как ниспадающий прямоток. Для достижения этой цели тарелка включает трубопроводы для прохождения газа, где каждый трубопровод окружен трубопроводом для жидкости так, что жидкость выходит через кольцевой зазор, образованный между двумя трубопроводами. Центральный поток газа затем окружают кольцом жидкости в то время, когда она выходит под тарелкой и, при незначительном падении давления в газопроводе, газ расширяется на выходе и снова контактирует с жидкостью, окружающей его, образуя струю жидкости и газа под тарелкой. В этом документе, трубопроводы для газа и жидкости представляют собой концентрические трубы. Распределение жидкости может быть непрерывным, что достигается щелями в стенках труб, позволяющими проходить жидкости. Распределение жидкости также может колебаться при закрытии верхней части трубок для пропускания жидкости, на заранее определенной высоте, и при размещении входа для жидкости рядом с верхней частью этих труб; когда жидкость достигает этого входа, она выбрасывается ниже тарелки. Трубы для прохождения жидкости затем функционируют в качестве сифона (этот принцип также описан в документе US 4526757). Наконец, распределение жидкости может быть смешано, непрерывный поток жидкости получают через щели в стенках труб, верхнюю часть этих труб закрывают для получения сифонов для периодического получения колеблющегося потока жидкости. Отклонители, расположенные под тарелкой, ниже выходов для газа и жидкости, способны помочь образованию струи газа и жидкости, и в частности, образованию конической струи газа и жидкости, такого типа, который описан в документе US 5403561.

В документе US 5799877 не предлагается руководство к тому, как улучшить смешивание газа и жидкости. Более того, заявитель отмечает, что присутствие сифонов для ввода жидкости не обеспечивает хорошего смешивания газа и жидкости, когда последнюю трудно смешивать и, в частности, когда объемное отношение газ/жидкость меньше или равно 3.

Если газ и жидкость трудно смешивать, прохождение реакционной смеси через каталитический слой по нисходящей от распределительной тарелки не происходит оптимальным образом.

Целью настоящего изобретения является преодоление этих недостатков с помощью распределительной тарелки, которая обеспечивает возможность гомогенного распределения газа и жидкости. Такая распределительная тарелка более конкретно предназначена для реактора, содержащего по меньшей мере один каталитический слой, хотя она может быть адаптирована для многослойных реакторов.

В связи с этим первый объект данного изобретения относится к распределительной тарелке для циркулирования газа и жидкости в виде ниспадающего прямотока, где указанная тарелка содержит пластину с проделанными в ней отверстиями, являющуюся опорой для полых труб, расположенных перпендикулярно указанной пластине, где над каждым отверстием в пластине расположена труба с идентичным указанному отверстию поперечным сечением, отличающейся тем, что тарелка выполнена с множеством отверстий, расположенных по периферии каждой трубы внутри описанной окружности, центр которой совпадает с центром трубы, и радиус которой меньше или равен 1/3 наименьшего расстояния между двумя соседними трубами, и в которой под каждой трубой расположен отдельный отклоняющий элемент, где отверстия и отклоняющий элемент для каждой трубы расположены так, чтобы придавать вращательное движение смеси газа/жидкости под каждой трубой.

Под «центром трубы» понимают центр трубы в плоскости пластины. То есть, описанная окружность отцентрована вокруг соответствующей трубы.

Таким образом, эти отверстия проходят через тарелку от одной стороны к другой для того, чтобы жидкость проходила через тарелку, и расположены вокруг каждой трубы. В частности, эти отверстия расположены внутри области тарелки, которая ограничена, с одной стороны, трубой, и с другой стороны, описанной окружностью, центр которой совпадает с центром трубы и радиус которой меньше или равен 1/3 наименьшего расстояния между двумя соседними трубами. Это расстояние между трубами измеряют между центрами (или осями) соответствующих труб. Таким образом, отверстия расположены на периферии каждой трубы внутри указанной описанной окружности.

Когда газ проходит через тарелку через трубы, и жидкость пропускают через распределительную тарелку через отверстия вокруг каждой трубы, в нижней части каждой трубы не происходит смешивание газа и жидкости, как было ранее при применении распределительных тарелок известного уровня техники, а вместо этого под каждой трубой распределительной тарелки. Более того, отверстия в пластине, образующей тарелку, не размещены по всей поверхности тарелки, а расположены только на периферии труб.

Вращательное движение может быть достигнуто особой формой отверстий и/или отдельными прикрепленными отклоняющими элементами, направляющими жидкий и/или газообразный поток под тарелку для их смешивания. Конкретные формы соответствующих отверстий и/или отклоняющих элементов описаны далее в данном описании.

Независимо от его формы, функцией каждого отклоняющего элемента является направление газа, нисходящего через трубы по направлению к жидкости, распределенной на периферии трубы, через указанные отверстия.

Такие отклоняющие элементы оптимизируют смешивание газа и жидкости. В частности, один или более отклоняющий элемент определяют зону смешивания под каждой трубой, в которой газ, поступающий через трубу, и жидкость, поступающая через отверстие, смешиваются. Хотя не существует оптимального расстояния между тарелкой и указанным отклонителем, это расстояние должно быть выбрано предпочтительно от 1 до 20 мм и предпочтительно от 2 до 10 мм.

Единственный отклоняющий элемент, расположенный под каждой трубой, предпочтительно имеет поверхность, при проекции на пластину, контур который таков, что покрывает, по меньшей мере частично, указанные отверстия, которые расположены на периферии трубы, с которой они связаны. Поверхность отклоняющего элемента, спроецированная на пластину, больше, чем поверхность трубы, и может быть практически равна или быть больше, чем поверхность описанной окружности, включающей эти отверстия на пластине: отклонитель направляет газ, поступающий из трубы, в сторону жидкости для того, чтобы способствовать смешивают газа, поступающего из трубы, и жидкости, поступающей из отверстий.

Если отверстия в пластине распределительной тарелки расположены так, чтобы придавать вращательное движение жидкости, проходящей через них, каждый отклоняющий элемент, относящийся к этим отверстиям, может быть плоским и/или выпуклым, где выпуклость направлена преимущественно в направлении трубы. Выпуклая форма позволяет корректировать скорость газа под трубой, одновременно обеспечивая достаточное пространство на периферии для прохождения жидкости. Отклоняющий элемент, в этом случае, предпочтительно представляет собой твердую поверхность без каких-либо отверстий.

Например, если каждый отклоняющий элемент включает плоскую стенку, расположенную под трубой и параллельную пластине, указанная плоская стена может быть связана с наклонной стеной, в которой угол наклона не играет существенной роли.

Отверстия, проходящие через пластину распределительной тарелки, могут быть распределены предпочтительно с одинаковыми интервалами на периферии каждой трубы внутри указанной описанной окружности, что позволяет улучшать распределение жидкости, проходящей через распределительную тарелку, вокруг каждой трубы и, таким образом, улучшает смешивание газа/жидкости под каждой трубой.

Эти отверстия предпочтительно являются идентичными. Они могут быть круглыми, треугольными, квадратными, прямоугольными или любой другой многоугольной формы. Они имеют такие размеры, например, которые позволяют проходить всей жидкости без достижения уровня на тарелке, превышающего высоту трубы, другими словами, верхнюю часть трубы.

Эти отверстия предпочтительно не содержат какой-либо части, проецируемой на поверхность пластины, являющейся опорой для труб. В частности, эти отверстия могут быть не покрыты трубками или трубами для того, чтобы способствовать прохождению жидкости.

Отверстия в пластине распределительной тарелки в соответствии с данным изобретением могут быть получены сверлением, пробивкой и/или штамповкой, и могут включать оставшуюся часть пластины, которую пробили и проштамповали с получением отклоняющей стенки для жидкости под пластиной.

Согласно первому варианту осуществления настоящего изобретения отклоняющие стенки этих отверстий, которые проделаны в пластине распределительной тарелки, позволяют придавать вращательный момент жидкости, проходящей через указанные отверстия. Это, в сочетании с одним отклоняющим элементом под каждой трубой, позволяет улучшить дисперсию смеси, образованной под распределительной тарелкой и, более конкретно, улучшить смешивание газа и жидкости, особенно при низком объеме газа.

Каждое отверстие, проделанное в пластине распределительной тарелки, может иметь отклоняющую стенку, плоскую или изогнутую, полученную пробиванием, сверлением и/или штамповкой, для направления жидкости в направлении, которое отклонено под углом α по отношению к пластине и практически касается окружности, центром которой является труба.

Например, отклоняющая стенка каждого отверстия, установленная через пластину распределительной тарелки, является плоской или изогнутой и наклонена под углом α по отношению к пластине.

Каждое отверстие, расположенное на периферии трубы, предпочтительно простирается вдоль радиуса окружности, центром которой является эта труба, и все отверстия, расположенные на периферии одной и той же трубы, ориентированы в одном и том же направлении по отношению к их соответствующему радиусу.

Такое расположение вызывает циркуляцию потоков жидкости, выходящей из каждого отверстия, согласно в целом круговому, и в частности, практически спиральному движению под распределительной тарелкой, что обеспечивает получение периферийного распределения смеси жидкость/газ, образованной под каждой трубой, и улучшает смесь газ/жидкость.

Например, такие отклоняющие стенки, связанные с отверстиями, могут быть образованы разрезанием двух сторон треугольника и складыванием разрезанной таким образом треугольной части вдоль третьей стороны треугольника, например вдоль радиуса описанной окружности, в направлении, противоположном трубе, где плоскость такой сложенной треугольной части образует угол α по отношению к плоскости пластины.

В любом варианте таких отверстий этот угол α равен, например, по меньшей мере 30°, а предпочтительно составляет от 30 до 60°.

Во втором варианте осуществления настоящего изобретения, не отверстия в пластине придают вращательное движение указанной смеси газ/жидкость под трубой, а отдельный отклоняющий элемент, расположенный под этой трубой. Последний, также, улучшает дисперсию смеси, образованной под распределительной тарелкой, и, более конкретно, улучшает смешивание газа и жидкости, особенно при низком объеме газа.

В этом случае отверстия, проделанные в распределительной тарелке, обычно не имеют каких-либо стенок, выступающих с одной или другой стороны пластины распределительной тарелки, и единственный отклоняющий элемент, связанный с каждой трубой, имеет такую форму, чтобы придавать вращательное движение газу и жидкости, где вращательное движение может возникать между пластиной и отклоняющим элементом в виде противотока к ниспадающим потокам жидкости и газа и/или в виде прямотока к ним. Каждый отклоняющий элемент, связанный с трубой, может содержать пластину, которая пересечена множеством отверстий, расположенных так, чтобы придавать вращательное движение смеси газ/жидкость, проходящей через них.

Например, каждое отверстие, имеющееся в пластине отклоняющего элемента, может быть расположено так, чтобы направлять смесь газ/жидкость в направлении, которое отклонено под углом α по отношению к пластине распределительной тарелки, с одной стороны до другой стороны последней. Это направление, например, является практически касательной к окружности, центром которой является труба, расположенная ниже отклоняющего элемента.

Отверстия каждого отклоняющего элемента, таким образом, могут иметь такие же характеристики, как и отверстия в распределительной тарелке из первого варианта осуществления.

Согласно одному из вариантов осуществления каждое отверстие отклоняющего элемента в пластине может содержать, в виде единого целого по меньшей мере с частью его края, отклоняющую стенку, полученную при пробивании, сверлении или штамповке отверстий отклоняющего элемента, указанная стенка может быть плоской или изогнутой, наклоненной под углом α относительно пластины распределительной тарелки.

В частности, каждое отверстие в отклоняющем элементе, может быть расположено вдоль радиуса описанной окружности, центром которой является эта труба, и все отверстия в отклоняющем элементе могут быть ориентированы в одном и том же направлении относительно их соответствующего радиуса.

Например, эти отверстия в каждом отклоняющем элементе могут быть образованы разрезанием двух сторон треугольника и складыванием разрезанной таким образом треугольной части вдоль третьей стороны треугольника в направлении, противоположном трубе, где плоскость указанной сложенной треугольной части образует угол α относительно плоскости пластины.

Независимо от варианта отверстий каждого отклоняющего элемента этот угол α составляет, например, по меньшей мере 30° и предпочтительно от 30 до 60°.

Независимо от формы отверстий, каждый отклоняющий элемент может иметь одну или более из следующих характеристик:

- его отверстия могут быть расположены с одинаковыми интервалами по периферии оси отклоняющего элемента, внутри описанной окружности, имеющей радиус, меньший, равный или больший, чем радиус отверстия в распределительной тарелке,

- его отверстия могут быть круглыми, треугольными, квадратными, прямоугольными или любой другой многоугольной формы,

- его отверстия могут быть распределены на периферии указанного отклоняющего элемента, вокруг круга, имеющего площадь поверхности, одинаковую или больше, чем площадь части трубы, которая расположена ниже, и, при необходимости, внутренняя часть круга, имеющего те же размеры, что и описанная окружность, окружающая отверстия, проходящие через пластину распределительной тарелки,

- его отверстия могут простираться до внешнего края пластины, образующей указанный отклоняющий элемент, определяя лопатки на указанном внешнем крае отклоняющего элемента.

Согласно другому варианту, каждый отклоняющий элемент может быть получен из множества лопаток, наклоненных под одинаковым углом α относительно пластины распределительной тарелки, эти лопатки расположены радиально относительно оси трубы, связанной с отклоняющим элементом в плоскости, которая практически параллельна или параллельна пластине распределительной тарелки.

Этот угол α составляет, например, по меньшей мере 30°, предпочтительно от 30 до 60°.

В этом варианте лопатки одного и того же отклоняющего элемента могут быть соединены вместе на стороне, ближней к оси трубы.

Независимо от варианта исполнения отклоняющего элемента (с отверстиями или лопатками) поверхность проекции на распределительную тарелку такого отклоняющего элемента, может быть вписана в круг, центр которого расположен на оси трубы, ниже которой расположен указанный отклоняющий элемент и диаметр которого всегда больше, чем диаметр трубы и, предпочтительно, равен или больше диаметра описанной окружности, окружающей отверстия, проходящие через распределительную тарелку, которые расположены на периферии указанной трубы.

Такой отклоняющий элемент предпочтительно закреплен.

Независимо от варианта осуществления отклоняющего элемента последний может иметь одну или множество из следующих характеристик:

- каждый отклоняющий элемент может иметь такую конфигурацию, что поверхность его проекции на пластину распределительной тарелки, покрывает все периферийные отверстия, окружающие трубу, под которой он расположен,

- каждый отклоняющий элемент может быть расположен на расстоянии от пластины распределительной тарелки, составляющем от 1/8d до 2d, где d является диаметром трубы, под которой расположен отклоняющий элемент,

- каждый отклоняющий элемент может быть расположен в плоскости, параллельной пластине распределительной тарелки,

- отверстия или лопатки отклоняющего элемента могут быть расположены под отверстиями, выполненными в пластине распределительной тарелки,

- стенки, связанные с отверстиями или лопатками, ориентированы так, чтобы перенаправлять смесь во вращательном движении, либо противотоком между пластиной и отклонителем, либо прямотоком под отклоняющим элементом, относительно циркуляции газа и жидкости, проходящих через распределительную тарелку.

Эти различные характеристики, по отдельности или совместно, могут улучшать смесь жидкость/газ.

Согласно одному варианту осуществления распределительная тарелка, в соответствии с данным изобретением, содержит вокруг каждой трубы стенку, образующую барьер, который является единым целым с пластиной и расположен перпендикулярно ей, где указанная стенка образует барьер, окружающий указанные отверстия, которые проделаны в пластине распределительной тарелки на периферии трубы и образуют множество отверстий, расположенных на поверхности для прохождения жидкости. Стенки такого типа, образующие барьер, позволяют поддерживать уровень жидкости на распределительной тарелке и, таким образом, гарантировать подачу жидкости на каждый ряд отверстий, окружающих трубу, даже если уровень жидкости на распределительной тарелке не является безупречно горизонтальным по всей поверхности.

Такой стенкой, образующей барьер, является, например, цилиндрическая стенка, расположенная концентрически относительно окружаемой трубы.

Отверстия в указанной стенке, образующей барьер, имеют любую форму, хотя предпочтительно являются круглыми, для того, чтобы обеспечить прохождение по меньшей мере 20% объемных жидкости и не более 50% объемных жидкости, причем оставшаяся жидкость проходит над указанной стенкой, образующей барьер, переливаясь через нее.

Стенки труб на распределительной тарелке могут быть сплошными и не иметь отверстий.

В одном варианте осуществления каждая труба может иметь отверстия в ее нижней части для похождения жидкости во внутреннюю часть трубы, причем эти отверстия, например, имеют такие размеры, что поперечное сечение прохода меньше, чем поперечное сечение трубы, причем эти отверстия не позволяют проходить более 50% объемных от общего количества жидкости. Предпочтительно, эти отверстия позволяют проходить менее 20% объемных от общего количества жидкостей.

Другим объектом изобретения является реактор для обработки жидкости и газа, циркулирующих в качестве нисходящего прямотока, причем указанный реактор содержит по крайней мере одну распределительную тарелку в соответствии с данным изобретением, где каждая распределительная тарелка расположена выше каталитического слоя относительно направления потока обрабатываемого газа/жидкости.

Изобретение также относится к применению распределительной тарелки в соответствии с данным изобретением для гомогенного распределения жидкости и газа, циркулирующих в виде нисходящего прямотока в реакторе, где газ проходит через тарелку через имеющиеся в ней трубы, и жидкость проходит через тарелку через имеющиеся в ней отверстия и, где применимо, через любые отверстия в каждой трубе.

В частности, указанная тарелка наилучшим образом адаптирована к реакторам, в которые газ и жидкость вводят в объемном отношении газ/жидкость менее или равном 3, предпочтительно от 0.1 до 2 и более предпочтительно от 0.4 до 1. В таких вариантах газ предпочтительно содержит водород.

Указанную тарелку применяют в реакторах для гидрогенизации углеводородной шихты, например, для селективной или полной гидрогенизации олефиновых и/или ароматических фракций, в гидрообработке (обессеривании, гидроденитрификации, гидродеметаллизации), в гидрокрекинге, в гидродепарафинизации и/или в изомеризации парафинов.

Данное изобретение далее описано со ссылкой на прилагаемые чертежи, которые не являются ограничивающими, на которых:

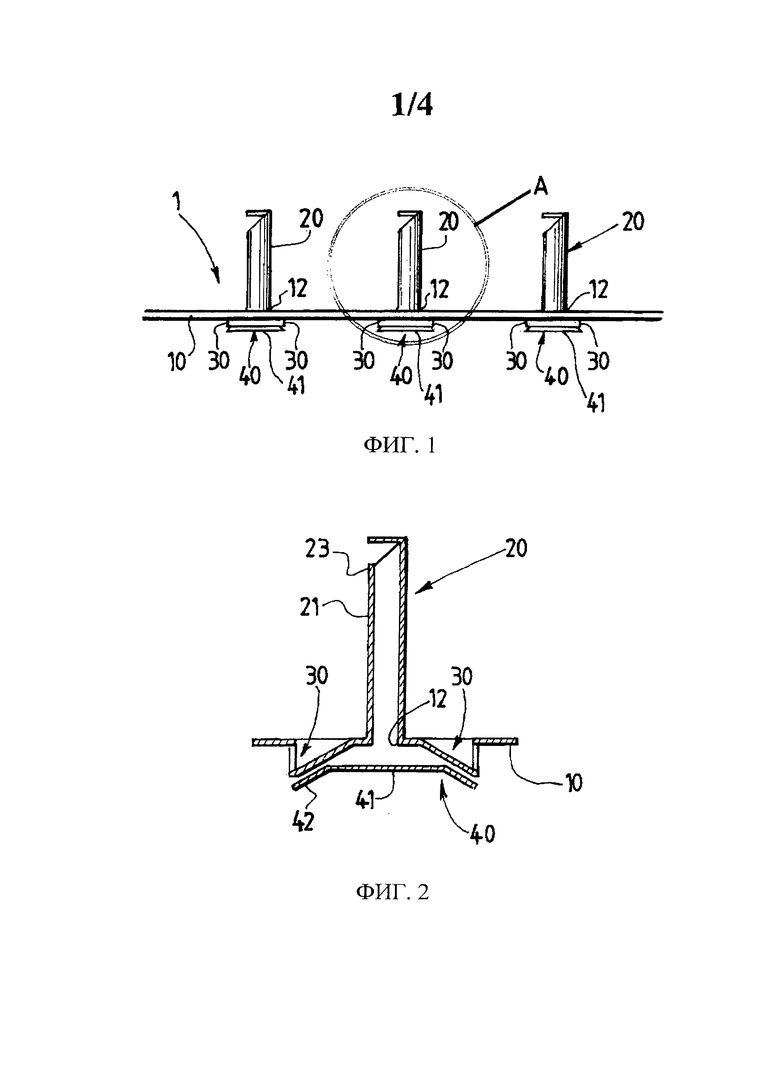

- на фигуре 1 изображен вид сбоку распределительной тарелки по одному из вариантов осуществления настоящего изобретения;

- на фигуре 2 изображен вид в разрезе детали А, изображенной на фигуре 1, показывающий трубу этой тарелки в разрезе;

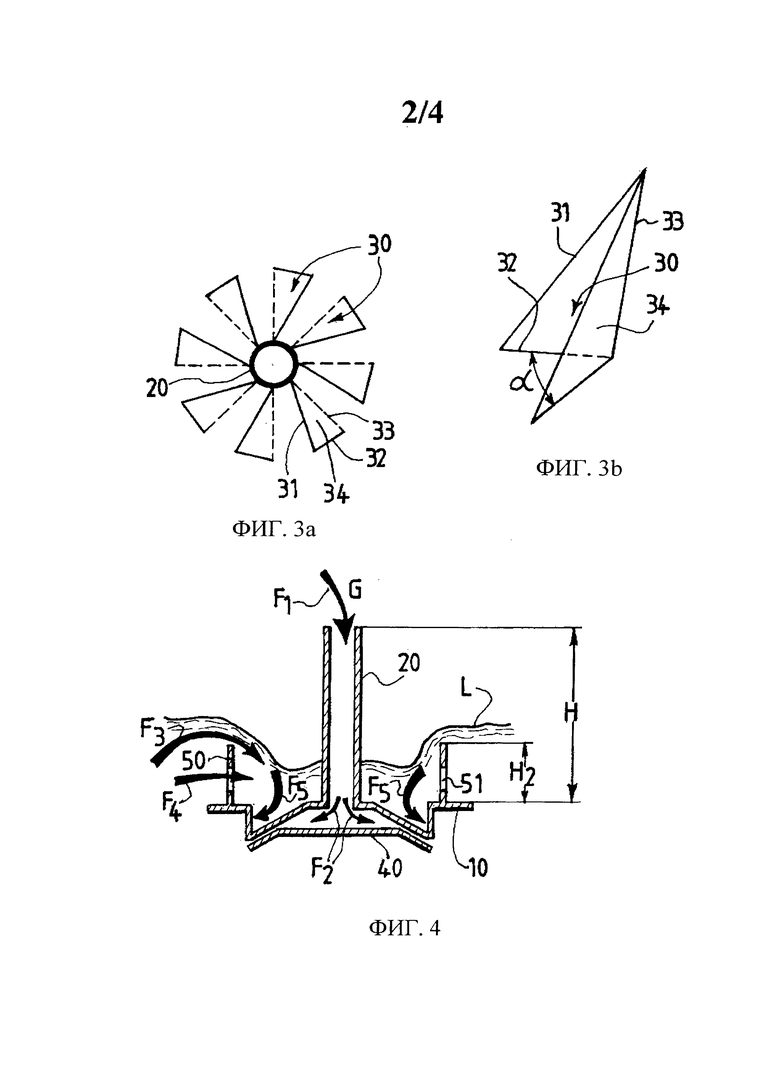

- на фигуре 3а изображен вид сверху детали А, изображенной на фигуре 1, показывающий вид сверху трубы и отверстий на периферии трубы (3а), и на фигуре 3b показана деталь с фигуры 3а, показывающая угол складывания α между плоскостью указанной сложенной треугольной части и плоскостью тарелки;

- фигура 4 идентична фигуре 2, но включает барьер, который окружает отверстия, и показывает циркуляцию газа и жидкости через изображенную распределительную тарелку;

- на фигуре 5 представлены два разреза, (А-А) и (В-В), различных возможных вариантов расположения труб, отверстий и отклоняющих элементов тарелки в соответствии с настоящим изобретением, где отклоняющий элемент имеет диаметр больше, чем диаметр трубы, но может равняться наибольшему диаметру описанной окружности, охватывающей указанные периферийные отверстия вокруг трубы.

- на фигуре 6а изображен схематический вид со стороны распределительной тарелки по одному из вариантов настоящего изобретения, для смеси газа и жидкости в виде противотока, на фигуре 6b изображен отклоняющий элемент в разрезе (А-А) с фигуры 6а, и на фигуре 6 с изображена деталь с фигуры 6b, где показан угол складывания α между плоскостью указанной сложенной треугольной части и плоскостью пластины тарелки, образующей отклоняющий элемент;

- на фигуре 7 изображен схематический вид со стороны распределительной тарелки по одному из вариантов осуществления настоящего изобретения для смеси газа и жидкости в виде прямотока.

Под «направлением, практически по касательной к кругу» понимают направление по касательной к указанному кругу или образующее угол не более ±20°, предпочтительно не более ±10° или не более ±5° по отношению к касательной указанного круга.

На фигуре 1 изображена распределительная тарелка 1 для газа и жидкости, циркулирующих в виде нисходящего прямотока.

Тарелка 1 содержит пластину 10, в которой проделаны отверстия 12, являющуюся опорой полых труб 20, расположенных перпендикулярно указанной пластине 10. Пластина 10 может содержать от 10 до 100, предпочтительно от 40 до 100 отверстий 12 на метр квадратный.

Над каждым отверстием 12 в пластине 10 установлена труба 20, имеющая такое же поперечное сечение, как указанное отверстие 12. Трубы 20 расположены полностью над пластиной 10. В объем данного изобретения также включен вариант, в котором эти трубы расположены ниже указанной пластины. В общем, трубы являются цилиндрическими, открытыми или частично закрытыми в верхней части.

В соответствии с данным изобретением, пластина 10 оснащена множеством отверстий 30, расположенных на периферии каждой трубы 20.

В примере на фигуре 2, каждая труба 20 образована цилиндрической стенкой 21, которая не имеет отверстий. Верхний край 23 каждой трубы обычно полуоткрыт для того, чтобы в трубу проходил только газ.

Отверстия 30 расположены так, чтобы придавать вращательное движение жидкости, проходящей через них, как изображено на фигурах 3а, 3b.

Каждое отверстие 30, как показано на фигуре 3b, расположено так, чтобы направлять жидкость под углом α относительно пластины 10, и практически по касательной к кругу, центром которого является труба 20. Каждое отверстие 30, расположенное на периферии трубы, также расположено вдоль радиуса круга, центром которого является эта труба, и все отверстия 30, расположенные на периферии одной и той же трубы, ориентированы в одном и том же направлении относительно их соответствующего радиуса.

В примере, изображенном на фигурах 2 и 3а, 3b, такие отверстия 30 получают разрезанием двух сторон 31, 32 треугольника (фигура 3а) и складыванием треугольной части 34, разрезанной таким образом, вдоль третьей стороны 33 треугольника под пластиной 10 относительно трубы, где указанная сложенная часть образует угол α по отношению к пластине 10 (фигура 3b).

Стороны 31 и 33 образуют самые длинные части треугольной части 34.

Третья сторона 33, вдоль которой сложена треугольная часть 34, может быть расположена радиально от трубы 20. В одном из вариантов треугольная часть 34 может быть равнобедренной, стороны 31 и 33 быть одинаковыми, и высота треугольной части определяется радиально от трубы 20.

Все треугольные части 34, которые отрезаны для получения отверстий 30, расположены на одной и той же стороне третьей стороны 33 треугольника, как можно увидеть на фигуре 3а. Другими словами, все эти треугольные части 34 разрезают так, чтобы жидкость, которая проходит через них, направлялась в одном и том же направлении относительно радиуса круга, имеющего в центре трубу 20.

Угол наклона α треугольной части 34 относительно пластины 10 составляет по меньшей мере 30° и предпочтительно от 30 до 60°.

Эти отверстия 30 могут быть получены сверлением/пробиванием и штампованием.

Все изображенные отверстия 30 идентичны и распределены с одинаковыми интервалами на периферии каждой трубы 20, как можно увидеть на фигуре 3а, что способствует гомогенному распределению смеси газ/жидкость.

Распределительная тарелка 1, изображенная на фигуре 1, дополнительно содержит, под каждым отверстием 12, на которое установлена труба 20 по меньшей мере один отклоняющий элемент, расположенный так, чтобы направлять газ, проходящий через трубу в направлении жидкости, распределенной по периферии трубы через отверстия 30.

В изображенном варианте осуществления, единственный отклоняющий элемент 40 расположен под каждой трубой 20. Поверхность проекции этого отклоняющего элемента 40 на пластину 10, имеет контур, окружающий указанные отверстия 30, которые расположены по периферии трубы, с которой они связаны.

Этот контур может иметь круглую или многоугольную форму, например восьмиугольную.

На фигуре 2, отклоняющий элемент 40 включает сплошную плоскую стенку 41, расположенную под трубой 20 параллельно пластине 10, причем указанная плоская стена 41 связана с наклонной стеной 42. Таким образом, отклоняющий элемент 40 имеет выпуклую поверхность, где выпуклость направлена к трубе 20.

В объем данного изобретения также включен вариант, в котором выпуклый отклонитель заменен плоским отклонителем, имеющим такие же характеристики, то есть имеющим диаметр, близкий к диаметру описанной окружности, окружающей отверстия 30 вокруг трубы 20.

Отклоняющий элемент 40 закреплен на пластине 10 с другой стороны и под трубой 20, любыми подходящими средствами, и в частности, средствами, которые не мешают смешиванию газа и жидкости, которые смешиваются между отклоняющим элементом 40 и пластиной 10. Например, он присоединяется стержнями или болтами (не показаны) или, возможно, сваркой концов треугольных частей 34.

Циркуляция газа и жидкости через распределительную тарелку, в соответствии с настоящим изобретением, показана стрелками на фигуре 4. В варианте осуществления, изображенном на этой фигуре, распределительная тарелка 1 также включает вокруг каждой трубы стенку, образующую барьер 50, который является единым целым с пластиной 10 и расположен перпендикулярно ей.

Стенка, образующая барьер 50, окружает отверстия 30 трубы 20. В изображенном примере, стенкой, образующей барьер 50, является цилиндр, который является концентрическим относительно трубы 20.

Стенка, образующая барьер 50, имеет множество отверстий 51, расположенных на поверхности для прохождения жидкости.

Высота Н2 стенки, образующей барьер 50, по меньшей мере равна половине высоты H трубы, которую она окружает. Диаметр стенки, образующей барьер 50, по меньшей мере в три или четыре раза больше диаметра трубы 20, которую она окружает.

Газ G подают (стрелка F1) через верхнюю часть трубы 20 и пропускают под пластиной 10 на отклоняющий элемент 40, который обеспечивает отклонение газа в направлении периферии (стрелки F2).

В присутствии стенки, образующей барьер 50, жидкость L проходит над этой стенкой, образующей барьер 50 (стрелка 3) и через отверстия в ней 51 (стрелка 4), затем ее пропускают через распределительную тарелку через отверстия 30 (стрелки F5).

Жидкость L смешивается с газом G в зоне, определенной пластиной 10 и отклоняющим элементом 40.

Форма отверстий 30 придает вращательное движение жидкости L, которое в основном является центробежным и которое способствует распределению полученной смеси. На фигуре 5 изображены различные варианты расположения (а), (b), (с) труб/отверстий в пластине 10 и отклоняющих элементов, которые также могут быть получены в соответствии с данным изобретением. Разрез (А-А) соответствует виду сверху пластины 10, на котором представлены пробитые отверстия в отверстиях 30 вокруг трубы 20. Пунктирные линии применяют для определения контура отклоняющего элемента 40, связанного с каждой трубой, где последний не всегда имеет диаметр, идентичный описанной окружности, включающей отверстия 30, а может быть немного меньше. Разрез (В-В) представляет собой разрез по оси трубы 20, показывающий различные положения трубы 20 и отклоняющего элемента 40, причем нижний конец указанной трубы 20 может ограничивать щель 24 для впрыскивания газа, благодаря чему усиливается впрыск газа под отверстиями 30 для прохода жидкости.

Вращательное движение жидкости, проходящей через распределительную тарелку через отверстия 30, может быть получено наклоном или подходящей конфигурацией отклоняющей стенки 34 после того, как жидкость выходит из отверстий 30, так же, как описано для фигур 3а и 3b, включая отверстия 30 круглой, трапециевидной или другой подходящей формы.

В частности, если отверстия 30 являются круглыми, частично пробитая отклоняющая стенка имеет меньшую высоту и может иметь форму лотка для направления жидкости в желаемом направлении для придания вращательного движения.

В одном из вариантов осуществления такой же результат может быть получен при объединении стенки с краем каждого отверстия, где указанная стенка расположена и ориентирована так, как отклоняющая стенка 34, описанная выше.

Как вариант, или в сочетании, вращательное движение жидкости может быть получено с помощью отклоняющего элемента 100 адаптированной формы, как изображено на фигурах 6а, 6b, 6с. В частности, этот отклоняющий элемент 100 может быть образован из пластины 110, в которой пробиты отверстия 130, где эти отверстия 130 предназначены для придания вращательного движения жидкости, проходящей через них. В частности, жидкость в этом случае представляет собой смесь газа и жидкости, поступающую из распределительной тарелки.

Пластина 110 отклоняющего элемента 100 расположена параллельно пластине 10 распределительной тарелки и под ней. Пластина 110 расположена под пластиной 10 распределительной тарелки, на расстоянии от последней в интервале от 1/8d до 2d, где d является диаметром трубы, под которой расположен отклоняющий элемент.

Отклоняющий элемент 100 является таким, что поверхность его проекции на пластину 10 распределительной тарелки покрывает все периферийные отверстия 30, окружающие трубу 20, под которой он расположен. Таким образом, жидкость, пропускаемая через пластину 10 через отверстия 30, начинает вращательное движение, когда она контактирует с отклоняющим элементом 100. Отклоняющий элемент 100 отцентрован относительно трубы, отверстия 130 отклоняющего элемента расположены ниже отверстий 30 пластины 10.

Каждое отверстие 130 отклоняющего элемента 100 может иметь форму, такую же, как форма отверстий 30, описанных для фигур 3а, 3b. Необходимо отметить, что эти отверстия 130 могут быть расположены до внешнего края отклоняющего элемента и, следовательно, могут определять лопатки на внешней периферии отклоняющего элемента.

Согласно фигурам 6а, 6b, 6с, каждое отверстие 130, как показано на фигуре 6b, расположено так, чтобы направлять жидкость под углом α относительно пластины 110. Каждое отверстие 130, кроме того, расположено вдоль радиуса круга, имеющего центр, который совпадает с центром отклоняющего элемента (расположено в ряд вертикально относительно центра трубы), и все отверстия 130 одного и того же отклоняющего элемента 100 ориентированы в одном и том же направлении относительно соответствующего радиуса.

В примере, изображенном на фигурах 6а, b, с, такие отверстия 130 получают разрезанием двух сторон 131, 132 треугольника (фигура 6с) и складыванием треугольной части 134, разрезанной таким образом, вдоль третьей стороны 133 треугольника под пластиной 110, где указанная сложенная часть 134, или отклоняющая стенка, образует угол α относительно плоскости пластины 110 (фигура 6с).

Стороны 131 и 133 образуют наибольшие стороны треугольной части 134 или отклоняющей стенки.

Третья сторона 133, вместе со сложенной разрезанной треугольной частью 134, может быть расположена радиально от центра отклонителя 100. В одном варианте треугольная часть отклоняющей стенки 134 может быть равнобедренной, стороны 131 и 133 являются одинаковыми и высота треугольной части считается радиально из центра отклоняющего элемента.

Все треугольные части 134, которые разрезаны для получения отверстий 130, расположены на одной и той же стороне третье стороны 133 треугольника, как можно увидеть на фигуре 6b. Другими словами, все такие треугольные части 134 разрезаны таким образом, что жидкость, которая проходит через них, направляется в одном и том же направлении по отношению к радиусу круга, имеющего центр, совпадающий с центром отклоняющего элемента 100 и осью трубы, под которой расположен отклоняющий элемент.

Угол наклона α треугольной части или отклоняющей стенки 134 относительно пластины 110, и, следовательно, пластины 10, составляет по крайней мере 30° и предпочтительно от 30 до 60°.

Эти отверстия 130 могут быть получены сверлением/пробиванием и штампованием.

Все изображенные отверстия 130 являются идентичными и расположены с одинаковыми интервалами на периферии каждого отклонителя, как можно увидеть на фигуре 6b, что благоприятствует гомогенному распределению смеси газ/жидкость.

Вариант, изображенный на фигуре 7, отличается от варианта, изображенного на фигурах 6а, b, с, только тем, что сложенная треугольная часть 134 расположена выше, вместо расположения ниже, плоскости отклонителя 100, между пластиной 110 и пластиной 10.

Вариант, изображенный на фигурах 6а, b, с, в частности, адаптирован для направления жидкости, проходящей через распределительную тарелку, в направлении распределительной тарелки, другими словами, противотоком к циркуляции газа и жидкости.

Вариант, изображенный на фигуре 7, в частности, адаптирован для направления жидкости, проходящей через распределительную тарелку, в направлении, противоположном распределительной тарелке, другими словами, прямотоком к циркуляции газа и жидкости.

Отклоняющий элемент такого типа, как описан на фигурах 6а, b, с и 7, может применяться как замена отклоняющего элемента 24 на фигурах 5а, b, с.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПРЕДЕЛИТЕЛЬНАЯ ТАРЕЛКА ДЛЯ КОЛОННЫ ОБМЕНА МЕЖДУ ГАЗОМ И ЖИДКОСТЬЮ С ДЕФЕКТОРОМ ЖИДКОСТИ, КОЛОННА ОБМЕНА ТЕПЛОМ И ИСПОЛЬЗОВАНИЕ КОЛОННЫ | 2015 |

|

RU2682606C2 |

| Тарелка для массообменых аппаратов | 1980 |

|

SU975025A1 |

| СМЕСИТЕЛЬНОЕ И РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ РАСПРЕДЕЛИТЕЛЬНУЮ ТАРЕЛКУ С ПЕРИФЕРИЙНЫМИ ОТВЕРСТИЯМИ | 2016 |

|

RU2690828C2 |

| КОМПАКТНАЯ РАСПРЕДЕЛИТЕЛЬНАЯ ТАРЕЛКА ДЛЯ ШЕЛЬФОВЫХ ГАЗОЖИДКОСТНЫХ КОНТАКТНЫХ КОЛОНН | 2015 |

|

RU2702557C2 |

| УСТРОЙСТВО ФИЛЬТРАЦИИ И РАСПРЕДЕЛЕНИЯ ДЛЯ КАТАЛИТИЧЕСКОГО РЕАКТОРА | 2016 |

|

RU2717531C2 |

| КОНТАКТНАЯ ТАРЕЛКА | 2013 |

|

RU2545560C1 |

| СЪЕМНАЯ КОРЗИНА ДЛЯ КАТАЛИТИЧЕСКОГО РЕАКТОРА | 2018 |

|

RU2771726C2 |

| ЁМКОСТЬ, РАСПРЕДЕЛИТЕЛЬНАЯ ТАРЕЛКА И СПОСОБ ПРОПУСКАНИЯ ОДНОЙ ИЛИ НЕСКОЛЬКИХ ТЕКУЧИХ СРЕД | 2013 |

|

RU2577262C1 |

| Контактный элемент массообменной тарелки | 1979 |

|

SU858854A1 |

| РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ МНОГОСЛОЙНЫХ КАТАЛИТИЧЕСКИХ РЕАКТОРОВ С НИСХОДЯЩИМ ПОТОКОМ | 1996 |

|

RU2153927C2 |

Изобретение относится к области реакторов с неподвижным слоем катализатора, в частности к распределительной тарелке для циркулирования газа и жидкости в виде прямотока. Распределительная тарелка включает пластину, имеющую множество отверстий и служащую опорой для полых труб, расположенных перпендикулярно пластине, причем над каждым отверстием пластины установлена труба с идентичным этому отверстию поперечным сечением, при этом множество отверстий расположены по периферии каждой трубы внутри описанной окружности, центр которой совпадает с центром трубы и радиус которой меньше или равен 1/3 самого короткого расстояния, разделяющего две соседние трубы, и единственный отклоняющий элемент расположен под каждой трубой, где отверстия и отклоняющий элемент, относящиеся к каждой трубе, расположены так, чтобы придавать вращательное движение смеси газ/жидкость под каждой трубой. Изобретение обеспечивает гомогенное распределение жидкости и газа. 3 н. и 16 з.п. ф-лы, 12 ил.

1. Распределительная тарелка (1) для циркулирования газа и жидкости в виде прямотока, где указанная тарелка включает пластину (10), имеющую отверстия (12) и служащую опорой для полых труб (20), расположенных перпендикулярно указанной пластине (10), причем над каждым отверстием (12) пластины установлена труба (20) с идентичным этому отверстию (12) поперечным сечением, отличающаяся тем, что пластина (10) имеет множество отверстий (30), расположенных по периферии каждой трубы (20) внутри описанной окружности, центр которой совпадает с центром трубы (20) и радиус которой меньше или равен 1/3 самого короткого расстояния, разделяющего две соседние трубы (20), и тем, что единственный отклоняющий элемент (40, 100) расположен под каждой трубой (20), где отверстия (30) и отклоняющий элемент (40, 100), относящиеся к каждой трубе (20), расположены так, чтобы придавать вращательное движение смеси газ/жидкость под каждой трубой.

2. Распределительная тарелка по п. 1, отличающаяся тем, что под каждым отверстием (12) с установленной над ним трубой (20) распложен отклоняющий элемент (40) таким образом, чтобы направлять газ, нисходящий через трубу (20) в направлении жидкости, распределенной по периферии трубы (20), через указанные отверстия (30).

3. Распределительная тарелка по п. 2, отличающаяся тем, что поверхность проекции одиночного отклоняющего элемента (40) на пластину имеет контур с диаметром, большим, чем диаметр трубы, и, по возможности, равным диаметру описанной окружности, окружающей указанные отверстия (30), расположенные по периферии трубы, к которой они относятся, и/или отличающаяся тем, что единственный отклоняющий элемент (40) под каждой трубой имеет плоскую и/или выпуклую форму, причем выпуклость направлена к трубе.

4. Распределительная тарелка по п. 1, отличающаяся тем, что отверстия (30) расположены так, чтобы сообщать жидкости, пропускаемой через них, вращательное движение, или отличающаяся тем, что отверстия (30) являются поперечными отверстиями, и тем, что единственный отклоняющий элемент (100), относящийся к каждой трубе (20), имеет форму, адаптированную для придания указанного вращательного движения смеси газа и жидкости.

5. Распределительная тарелка по п. 1, отличающаяся тем, что отклоняющий элемент (100) расположен так, чтобы направлять жидкость, поступающую из каждого отверстия (30), смешанную с газом, поступающим из трубы (20), в направлении, которое наклонено под углом α относительно пластины (10) распределительной тарелки.

6. Распределительная тарелка по п. 1, отличающаяся тем, что каждый отклоняющий элемент (100) образован пластиной (110), имеющей множество отверстий (130), расположенных так, чтобы придать вращательное движение жидкости, пропускаемой через них, или отличающаяся тем, что каждый отклоняющий элемент (110) образован множеством лопаток, наклоненных под тем же углом α относительно пластины (10) распределительной тарелки.

7. Распределительная тарелка по п. 1 или 6, отличающаяся тем, что отверстия (30; 130) круглой, треугольной, квадратной, прямоугольной или любой многоугольной формы распределены с одинаковыми интервалами по периферии каждой трубы и ее оси, где указанные отверстия (30; 130) получают сверлением, пробиванием и/или штампованием.

8. Распределительная тарелка по п. 1 или 6, отличающаяся тем, что каждое отверстие (30; 130) имеет отклоняющую стенку (34; 134), либо плоскую, либо изогнутую, полученную пробиванием, сверлением и/или штампованием для направления жидкости в направлении, которое наклонено под углом α относительно пластины (10) и практически по касательной к кругу, центром которого является труба (20).

9. Распределительная тарелка по п. 1 или 6, отличающаяся тем, что каждое отверстие (30; 130), расположенное вдоль радиуса круга, центр которого находится на оси трубы, и все отверстия (30; 130), относящиеся к одной и той же трубе или на одном и том же отклоняющем элементе, ориентированы в одном и том же направлении относительно соответствующего радиуса.

10. Распределительная тарелка по п. 1 или 6, отличающаяся тем, что указанные отверстия (30; 130) получают разрезанием двух сторон (31, 32; 131, 132) треугольника и складыванием треугольной части или отклоняющей стенки (34; 134), разрезанной таким образом вдоль третьей стороны (33; 133) треугольника в направлении, противоположном трубе, где указанная сложенная треугольная часть или отклоняющая часть (34; 134) образует угол α относительно плоскости пластины (10).

11. Распределительная тарелка по п. 5, отличающаяся тем, что угол α составляет по меньшей мере 30° а предпочтительно от 30 до 60°.

12. Распределительная тарелка по п. 10, отличающаяся тем, что угол α составляет по меньшей мере 30°, а предпочтительно от 30 до 60°.

13. Распределительная тарелка по п. 1, отличающаяся тем, что она содержит вокруг каждой трубы (20) стенку, формирующую барьер (50), который является единым целым с пластиной (10) и расположен перпендикулярно ей, причем указанная стенка, образующая барьер (50), окружает указанные отверстия (30) на периферии трубы (20) и имеет множество отверстий (51), расположенных на ее поверхности для прохождения жидкости, причем указанная стенка, формирующая барьер (50), представляет собой цилиндрическую стенку, расположенную концентрически относительно трубы (20), которую она окружает.

14. Распределительная тарелка по п. 13, отличающаяся тем, что отверстия (51) в указанной стенке, образующей барьер (50), имеют любую форму, хотя предпочтительно они являются круглыми для того, чтобы обеспечить прохождение по меньшей мере 20% объемных жидкости и не более 50% объемных жидкости, причем остаток проходит выше указанной стенки, образующей барьер (50).

15. Распределительная тарелка по п. 1, отличающаяся тем, что стенки (21) труб (20) являются сплошными и не имеют отверстий, или отличающаяся тем, что каждая труба (20) имеет в нижней части отверстия для прохождения жидкости вовнутрь трубы, причем эти отверстия не позволяют проходить более 50% объемных от общего количества жидкости, и предпочтительно, менее 20% объемных от общего количества жидкости.

16. Реактор для обработки жидкости и газа, циркулирующих в виде нисходящего прямотока, причем указанный реактор содержит по меньшей мере одну распределительную тарелку (1) по п. 1, причем каждая распределительная тарелка расположена выше каталитического слоя по направлению потока жидкости/газа.

17. Применение тарелки по п. 1 для гомогенного распределения жидкости и газа, циркулирующих в виде убывающего прямотока в реакторе, где газ проходит через тарелку через трубы в последней и где жидкость проходит через тарелку через отверстия в последней, и, если применимо, через отверстия в каждой трубе.

18. Применение по п. 17, отличающееся тем, что газ и жидкость вводят в реактор с объемным отношением газа/жидкости менее или равным 3, предпочтительно в интервале от 0,1 до 2 и более предпочтительно с соотношением от 0,4 до 1.

19. Применение по п. 17 или 18, где газ содержит водород и/или реактором является реактор для гидрогенизации углеводородной шихты, например для селективной или полной гидрогенизации олефиновых и/или ароматических фракций, в гидрообработке (обессеривании, гидроденитрификации, гидродеметаллизации), в гидрокрекинге, в гидродепарафинизации и/или в изомеризации парафинов.

| US 7972570 B2, 05.07.2011 | |||

| US 5799877 A, 01.09.1998 | |||

| US 4140625 A, 20.02.1979 | |||

| ПАРОЖИДКОСТНОЕ РАСПРЕДЕЛЯЮЩЕЕ УСТРОЙСТВО, ИСПОЛЬЗУЕМОЕ В РЕЗЕРВУАРАХ С ДВУХФАЗНЫМ ОДНОНАПРАВЛЕННЫМ НИСХОДЯЩИМ ПОТОКОМ | 1997 |

|

RU2192303C2 |

Авторы

Даты

2016-11-27—Публикация

2012-08-02—Подача