Изобретение относится к аппаратурному оформлению гетерогенных процессов и может быть использовано в химической, нефтехимической, пищевой и других отраслях промышленности для осуществления процессов массообмена в системах пар (газ) жидкость, а также при проведении реакций в многоступенчатых аппаратах.

Известна массообменная тарелка, содержащая основание с контактными элементами и переливные устройства, выполненные в виде труб или сегментов .

Также известна многосливная тарелка с. переливными устройствами прямоугольного сечения, снабженными в верхней части распределительными желобами, а снизу распределительными пластинами .

Недостатком этих тарелок является сравнительно небольшая пропускная способность по жидкости.

Известна тарелка, включающая основание , снабженное контактными элементами для прохода пара газа)г переливные устройства, выполненные в виде соосно установленных коробов со щелями для прохода жидкости, причем направляющие пластины переливных устройств выполнены с отверстиями, крторые снабжены козырьками f3j. Недостатком этой конструкции при работе в режиме с контролируемыми циклами является то, что при наличии несбалансированного напора жидкости в переливных коробах, перетекание ее через щели осуществляется не только в периоды стенания, как это тре10буется, но и в течение паровых периодов, что приводит к значительному снижению эффективности массообменной колонны. Кроме того, при работе ее в режиме с контролируемыми циклами

15 в каждом периоде стекания жидкости создается гидравлическое разобщение межтарельчатых пространств соседних тарелок из-за образования на них сплошных слоев жидкости. В таких ус20ловиях между верхним и нижним уровнями светлой жидкости на тарелке в течение некоторого времени сохраняется разница давления, образовавшаяся в Период, пара за счет гидравлических

25 потерь. В циклическом режиме эта разница давлений создает подпор, препятствующий одновременному и быстрому перетоку жидкости по тарелкам в период ее стекания, особенно при

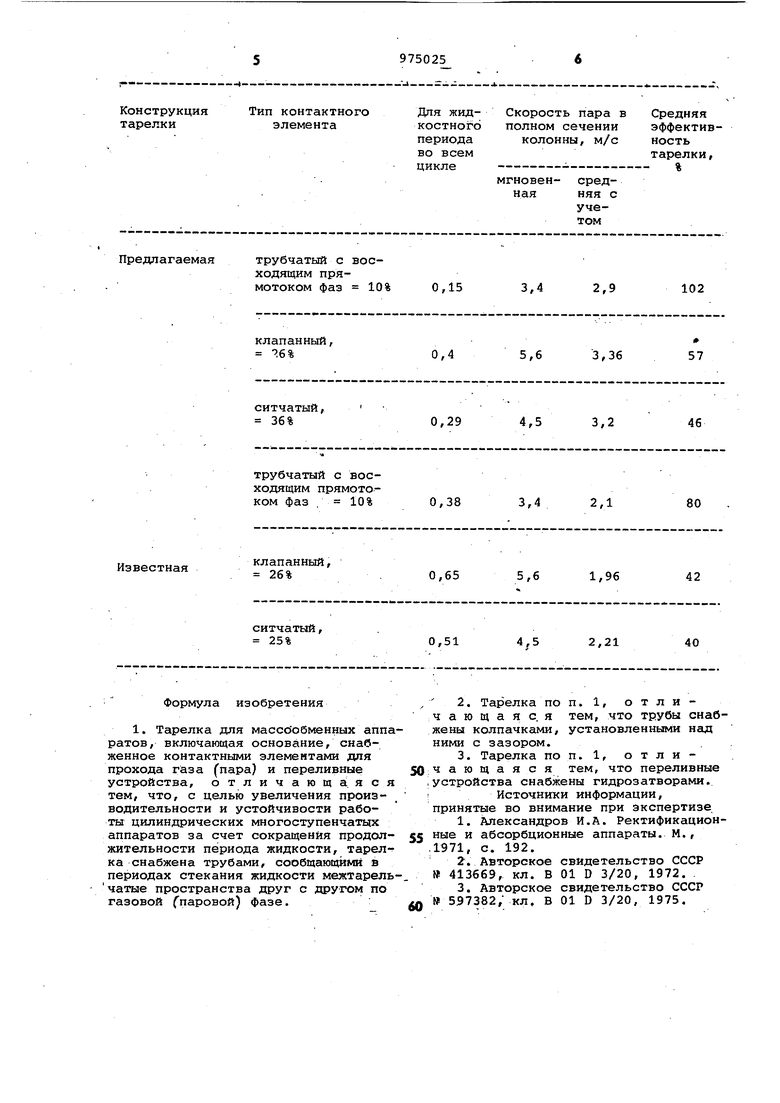

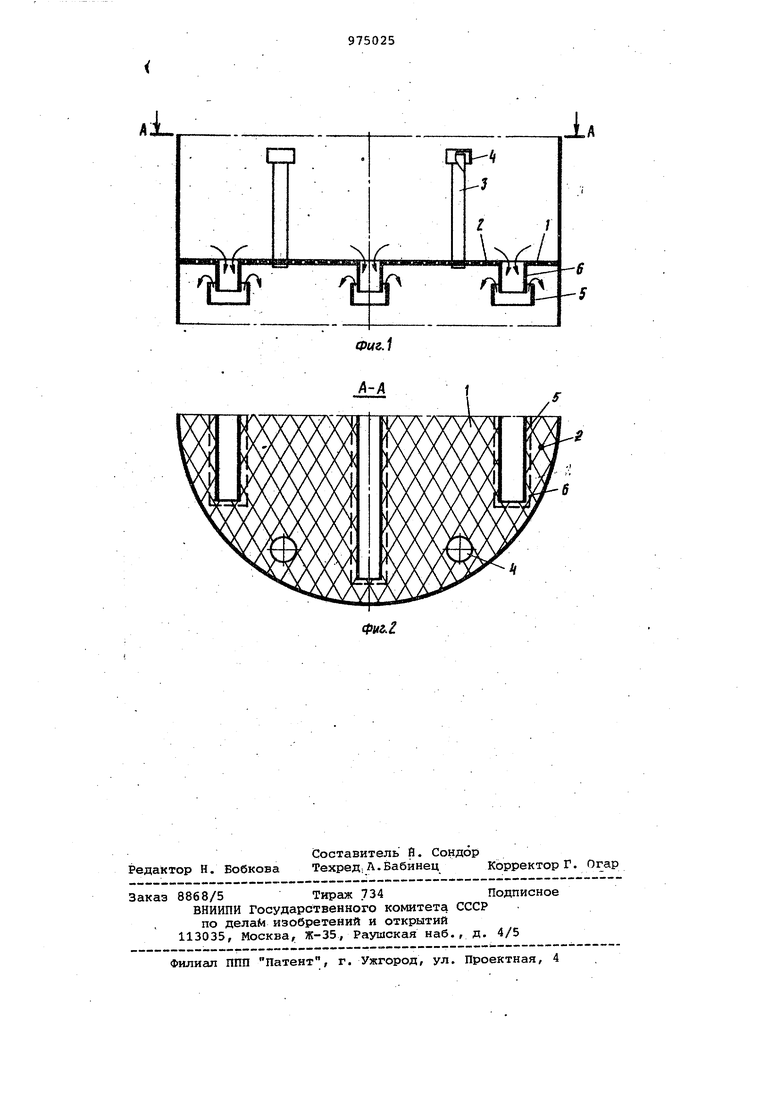

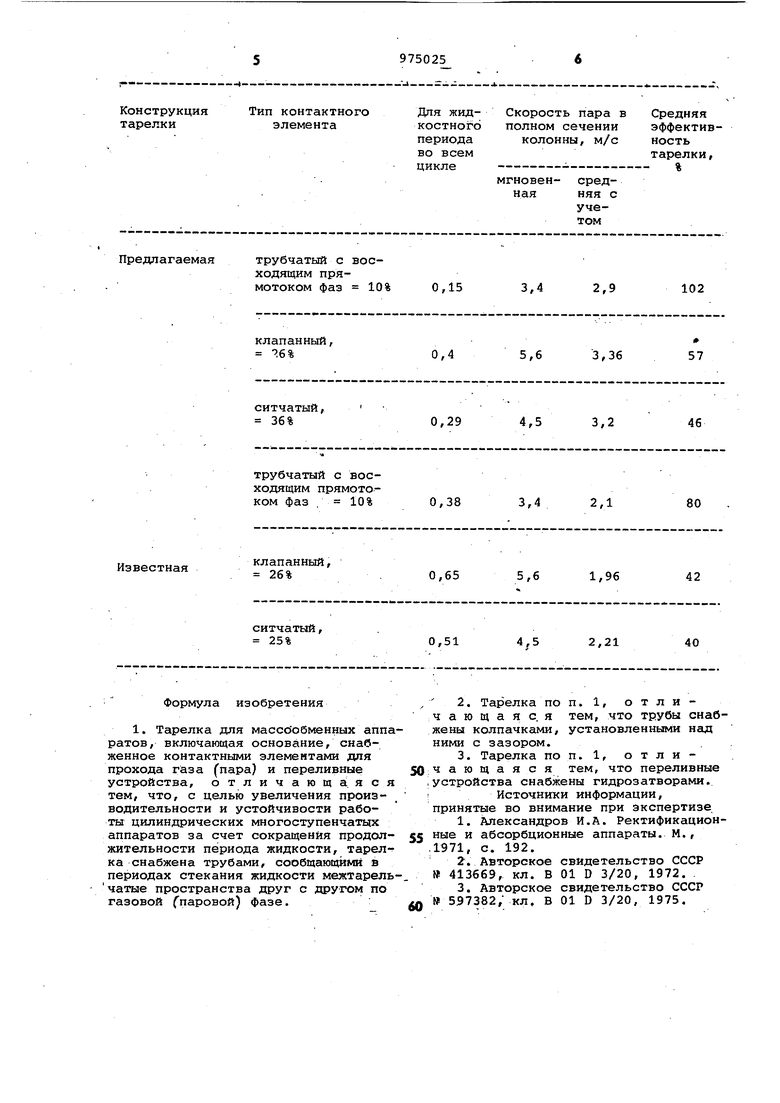

30 высоких нагрузках. В режиме с контролируемыми циклами увеличение доли периода стенания в общем времени цикла приводит к возрастанию непроизводительных потерь, снижению общей производительности аппаратуры, а образование разниц давлений на ступенях приводит к неодновременности перетока жидкости по тарелкам и неустойчивости режимов работы многоступенчатых аппаратов. Цель изобретения устранение вышеуказанных недостатков, а также увеличение производительности и уртойчивости работы цилиндрических многоступенчатых аппаратов за счет, сокращения продолжительности периода жидкости. Указанная цель достигаегтся тем, что в тарелке для массообменных аппа ратов, включающей основание, снабже ное контактными элементами для газа (пара) и переливные устрой ства тарелка снабжена трубами, соо щающими в периодах стекания жидкост межтарельчатые пространства друг с другом по газовой паровой фазе. Трубы снабжены колпачками, установленными над ними с зазором. Переливные устройства снабжены ./ гидрозатворами. На фиг. 1 показана предлагаемая тарелка, продольный разрез; на фиг. сечение А-А на фиг. 1. Тарелка содержит основание 1 с контактными элементами 2 прохода пара газа),. сообщающие трубки 3 с колпачками 4, переливные устройст ва, состоящие из кармана 5 и введен ного внутрь .его короба б. открытый сверху и снизу короб б без зазоров присоединен к основанию 1 тарелки, а карман 5 устанавливается так, что бы между его верхней кромкой и осно ванием тарелки, между кромкой короб б и днищем кармана 5-, а также между стенками короба б и кармана 5 образовались зазоЬы для прохода жидкос ти в периодах стекания. Короб б и карман 5 могут иметь сегментную, прямоугольную или коль.- цевую форму, а сообщающие трубы могут устанавливаться либо на оснований 1 тарелки, либо на днище кармана 5. Тарелка работает следующим образом. / В паровые периоды основной поток i|pipa (газа) проходит через контактные элементы 2, взаимодействуя с жидкостью. Образующийся при этом перепад давления устанавливает уровень жидкости в карманах 5 ниже их верхних кромок, предотвращая тем самым перелив на нижележащую тарелку. Некоторая часть пара, проходя по сообщающим трубам 3, контактирует с жидкостью в верхней части слоя задержки, после чего, смешиваясь с основным потоком, покидает донную ступень. После прекращения подачи пара через сообщающие трубы 3 происходит быстрое выравнивание давления по высоте колонны, сопровождающееся одновременным быстрым отеканием жидкости с тарелки. При этом колпачки 4 прет дотвращают попадание жидкости вьпиележащей тарелки в сообщающие трубы 3, препятствуя их закупорке. Следует отметить, что в случае применения тарелок провального типа, необходимость в переливных устройствах отпадает, поскольку их большое живое сечение и выравнивание давления в межтарельчатых, пространствах дают возможность в периодах стекания и без переливных устройств осуществить переток жидкости по тарелкам за короткие промежутки времени. Проведены сравнительные испытания предлагаемой тарелки и известной, включающие основание с контактными элементами следующих типов: трубчатый контактор с восходящим прямо током фаз на каждой ступени, клапанные и ситчатые тарелки со свободными сечениями 10%, 26% и 25% соответственно. Испытания проводят в стеклянной .четырехступенчатой ректификационной колонне диаметром 56 мм на системе метанол-этанол с бесконечным флегновым числом. Результаты испытаний приведены в таблице.. Эти данные получены при максимальных скоростях пара, заданных использованной мощностью кипятильников ку- . ба и при продолжительности периодов жидкости, обеспечивающих полное стекание флегмы, накапливающейся за время паровых периодов на верхней тарелке. Из данных таблицы видно, что при одних и тех же мгновенных скоростях пара в колонне пропускная способность (средняя за цикл) предлагаемой тарелки в 1,4 - 1,7 раза, а эффективность ее в 1,15 - 1,3 раза превосходит эти же характеристики известной тарелки.

Конструкция

Тип контактного тарелки элемента

Предлагаемая

трубчатый с восходящим прямотоком фаз 10%

Скорость пара в

Средняя эффективполном сечении колонны, м/с ность тарелки, %

мгновен- средная няя с учетом

0,15

3,4

2,9

102

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменная тарелка | 1983 |

|

SU1072864A1 |

| Контактная тарелка для массообменных аппаратов | 1979 |

|

SU899049A1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| Массообменная колонна | 1981 |

|

SU965445A1 |

| МАССООБМЕННАЯ ТАРЕЛКА | 2010 |

|

RU2438748C2 |

| Массообменный аппарат | 1979 |

|

SU816476A1 |

| КОЛОННА С КОНТАКТНЫМ УСТРОЙСТВОМ ТАРЕЛЬЧАТОГО ТИПА | 2011 |

|

RU2482898C1 |

| ФРАКЦИОНИРУЮЩИЙ АППАРАТ | 2014 |

|

RU2562482C1 |

| Струйная тарелка для тепломассообменных аппаратов | 1983 |

|

SU1142132A1 |

| Массообменный аппарат | 1981 |

|

SU965442A1 |

клапанный, 6%

ситчатый, 36%

трубчатый с восходящим прямотоком фаз . 10%

клапанный,

Известная 26%

ситчатый, 25%

Формула изобретения

I 57

0,4

5,6

3,36

0,29

4,5

3,2

46

0,38

3,4 2,1

80

0,65

5,6

1,96

42

0,51

4,5

2,21

40

Источники информации, принятые во внимание при экспертизе

,1971, с. 192.

Л-Д

Авторы

Даты

1982-11-23—Публикация

1980-05-07—Подача