Область техники, к которой относится изобретение

Изобретение относится к общей области сборных узлов из детали типа колеса, установленного на оси вращения или на валу, и в частности, к узлам этого вида, подверженным высоким тепловым напряжениям при работе, в частности, воздействию высоких температур и/или значительных градиентов температуры.

Более конкретно, изобретение относится к устройству для привода в движение текучей среды или для привода в движение текучей средой, такому как вентилятор, насос или турбина. Такое устройство содержит, по меньшей мере, одно рабочее колесо, которое выполнено с возможностью взаимодействия с текучей средой, чтобы приводить ее в движение или приводиться ею в движение, при этом рабочее колесо смонтировано на валу, который выполнен с возможностью вращения вокруг оси (Х-Х′) вращения, путем зажима рабочего колеса между первым опорным элементом и вторым опорным элементом, удерживаемыми валом и поджатыми в осевом направлении навстречу друг другу.

Изобретение относится также к способу сборки рабочего колеса с вращаемым валом.

Уровень техники

Специалисту в данной области хорошо известны различные решения механической установки, когда необходимо установить механическую деталь, в частности, колесо, на валу, чтобы кинематически соединить эти детали для совместного вращения и/или для поступательного движения и за счет этого обеспечить возможность передачи крутящего момента от колеса на вал и наоборот.

Среди известных решений существует запрессовка или горячая посадка, которая позволяет вводить в ступицу колеса вал, диаметр которого слегка превышает диаметр ступицы. Собранный таким способом узел удерживается в состоянии зажима напряжениями, которые являются следствием деформации, в частности, упругой радиальной деформации деталей.

Известны также узлы с посадкой колеса на цапфу, в которых вал имеет цапфу с небольшой конусностью, что позволяет насаживать на него коническую ступицу ответной формы и закрепить ее на торце винтом или гайкой.

Очень малая конусность элементов позволяет насаживать колесо на цапфу по существу по всей длине ступицы, так что опорная поверхность занимает всю проточку ступицы, что позволяет подвергать колесо в основном радиальному напряжению зажима, которое тем выше, чем значительнее удерживающая сила, которая прижимает колесо к цапфе в осевом направлении.

Такие способы сборки в целом удовлетворительны, однако имеют ряд недостатков.

Во-первых, они систематически создают повышенные напряжения в собранных деталях.

В частности, это воздействующие на ступицу радиальные центробежные напряжения и тангенциальные напряжения, которые в определенных случаях, а именно при излишнем зажиме во время монтажа, могут вызывать усталость, деформацию, вплоть до раскалывания ступицы в результате образования трещин.

Кроме того, такие сборные узлы особенно чувствительны к последствиям явлений теплового расширения в тех случаях применения, когда эти сборные узлы должны подвергаться воздействию высоких температур или больших градиентов температуры.

В частности, это имеет место в том случае, когда устройство предназначено для погружения в горячую текучую среду или подвергается большим и/или быстрым изменениям температуры, например, газов, исходящих из горелки, доменной печи или промышленной печи.

На практике, когда вал имеет тенденцию радиально расширяться больше или, наоборот, меньше, чем ступица колеса, наблюдается поочередно то излишний зажим, который угрожает пластической деформацией ступицы вплоть до ее раскалывания, то наоборот, ослабление зажима, которое может приводить к проскальзыванию колеса относительно вала, что мешает нормальной передаче крутящего момента между двумя элементами.

Такое дифференциальное расширение в осевом направлении может вызывать продольную деформацию изгиба вала или ступицы колеса, при этом такие деформации вызывают дисбаланс, порождающий вредную вибрацию при функционировании узла.

Раскрытие изобретения

Задача, на решение которой направлено изобретение, заключается в том, чтобы устранить упомянутые недостатки и предложить новое устройство для приведения в движение текучей среды или для приведения в движение текучей средой, в котором сборный узел колеса на валу особенно прочен, надежен и мало чувствителен к явлению расширения деталей, в частности, в случае функционирования при высокой температуре или при высоких градиентах температуры.

Другая задача изобретения состоит в том, чтобы предложить новое устройство, особенно устойчивое и уравновешенное по конструкции и при функционировании.

Другая задача изобретения состоит в том, чтобы предложить новое устройство, стойкое к износу и обладающее исключительной долговечностью.

Другая задача изобретения состоит в том, чтобы предложить новое устройство, поведение которого является особенно предсказуемым, управляемым и обратимым.

Другая задача изобретения состоит в том, чтобы предложить новое устройство, которое имеет простую и надежную конструкцию и изготовление, сборка и техническое обслуживание которого может осуществляться особенно быстро, легко и как можно менее сложно.

Другая задача изобретения состоит в том, чтобы предложить новое устройство, которое является особенно прочным и узел которого остается функциональным, надежным и бережным в отношении деталей при любых условиях функционирования как в переходном, так и в установившемся режиме.

Другая задача изобретения состоит в том, чтобы предложить новое устройство, сборка которого обратима, а компоненты могут легко демонтироваться и заменяться.

Другая задача изобретения состоит в том, чтобы предложить новое устройство, позволяющая передавать повышенный крутящий момент между колесом и валом.

И наконец, задача изобретения состоит в том, чтобы предложить способ сборки колеса на валу, гарантирующий жесткую связь между колесом и валом, которая является эффективной и бережной по отношению к деталям и на которую не оказывают влияния явления расширения.

В соответствии с изобретением решение поставленных задач достигается в устройстве для приведения в движение текучей среды или для приведения в движение текучей средой, таком как вентилятор, насос или турбина, содержащем, по меньшей мере, одно рабочее колесо, которое выполнено с возможностью взаимодействия с текучей средой, чтобы приводить ее в движение или приводиться ею в движение, при этом рабочее колесо смонтировано на валу, вращаемом вокруг оси (Х-Х′) вращения, путем зажима между первым опорным элементом и вторым опорным элементом, удерживаемыми валом и поджатыми в осевом направлении друг к другу. Устройство отличается тем, что первый опорный элемент имеет обращенную к рабочему колесу первую по существу коническую опорную поверхность, которая поддерживается по существу первым образующим конусом, вершина которого, называемая «первым фокусом», ориентирована ко второму опорному элементу, а половина угла при вершине превышает угол сцепления, соответствующий коэффициенту трения между первой опорной поверхностью и рабочим колесом.

Решение поставленных задач достигается также в способе сборки на валу, вращаемом вокруг оси (Х-Х′) вращения, рабочего колеса, выполненного с возможностью взаимодействия с текучей средой, чтобы приводить ее в движение или приводиться ею в движение. Способ отличается тем, что содержит этап (а) зажима, в ходе которого рабочему колесу придают неподвижность на валу путем его зажима между первым опорным элементом и вторым опорным элементом, которые прижимают в осевом направлении навстречу друг другу, причем первый опорный элемент содержит обращенную к рабочему колесу первую по существу коническую опорную поверхность, поддерживаемую первым образующим конусом, вершина которого, называемая «первым фокусом», ориентирована ко второму опорному элементу, при этом половина угла при вершине превышает угол сцепления, соответствующий коэффициенту трения между первой опорной поверхностью и рабочим колесом.

Краткое описание графических материалов

Другие особенности и преимущества изобретения будут ясны из последующего подробного описания со ссылками на прилагаемые чертежи, имеющего чисто иллюстративный характер и не являющегося ограничительным. На чертежах:

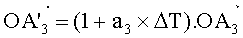

фиг.1 изображает на виде в перспективе с частичным разрезом устройство по изобретению типа вентилятора в варианте выполнения,

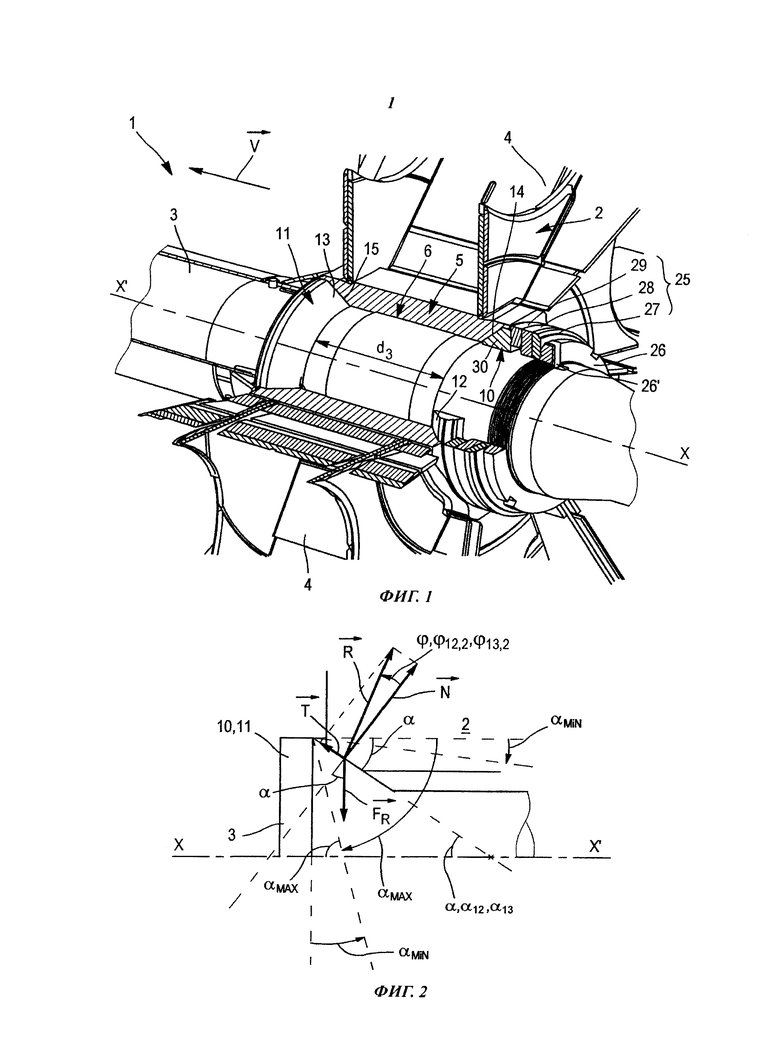

фиг.2 изображает на виде сбоку схему, представляющую принцип задания размеров конусности опорного элемента в соответствии с изобретением,

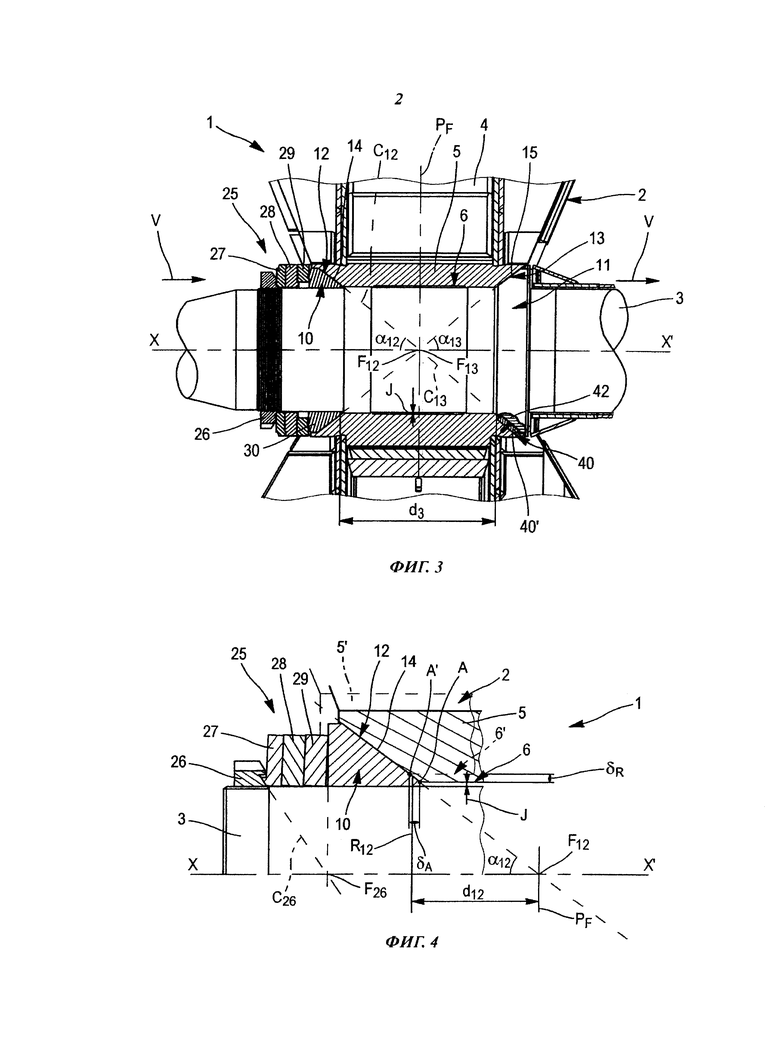

фиг.3 изображает в продольном осевом разрезе часть устройства по фиг.1,

фиг.4 схематично изображает принцип действия, позволяющий узлу по изобретению адаптироваться к расширению и к переходу от сжатого состояния к расширенному,

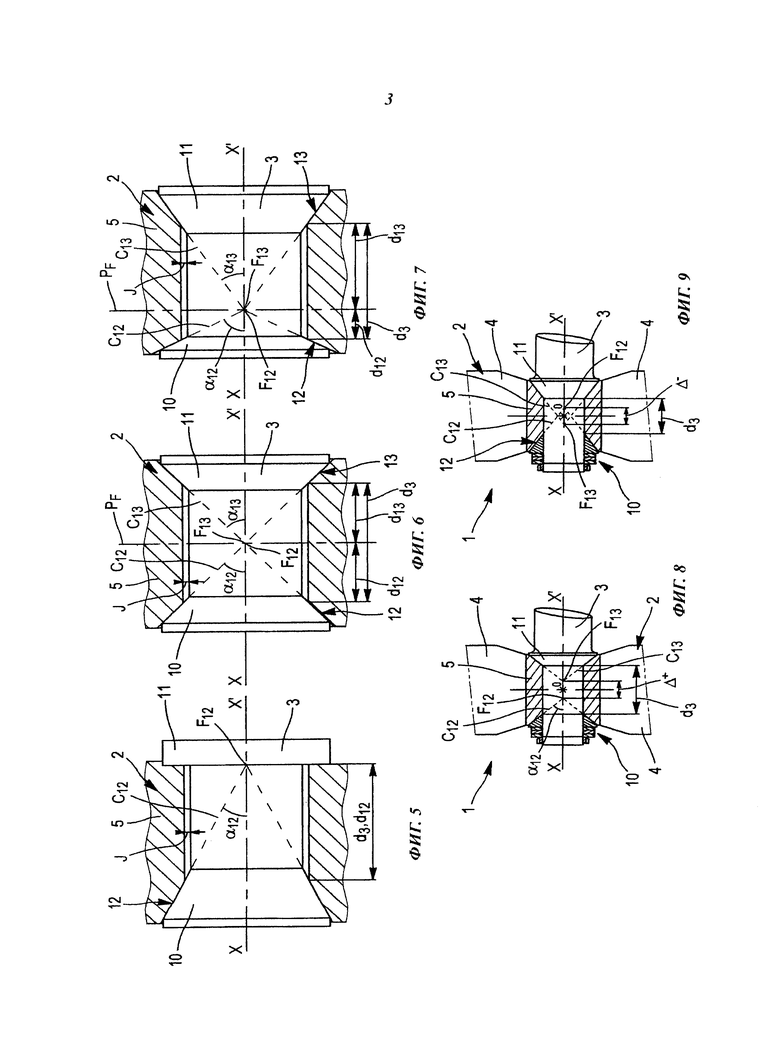

фиг.5-9 изображают на видах в осевом разрезе различные возможные конфигурации опорных элементов внутри устройства по изобретению,

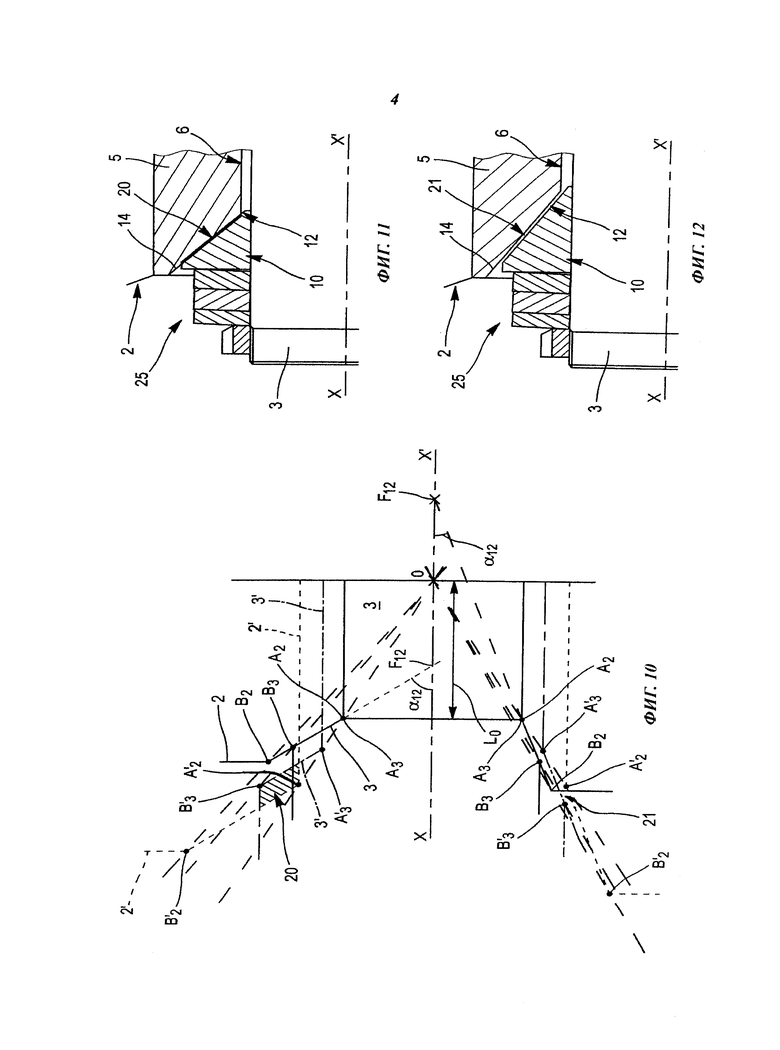

фиг.10 схематично иллюстрирует воздействие модификации фокусных расстояний опорных элементов, когда коэффициент линейного расширения вала меньше коэффициента линейного расширения колеса,

фиг.11-12 изображают на частичных видах в продольном разрезе явления взаимного вторжения и отхода от контакта, соответствующие последствиям воздействия по фиг.10,

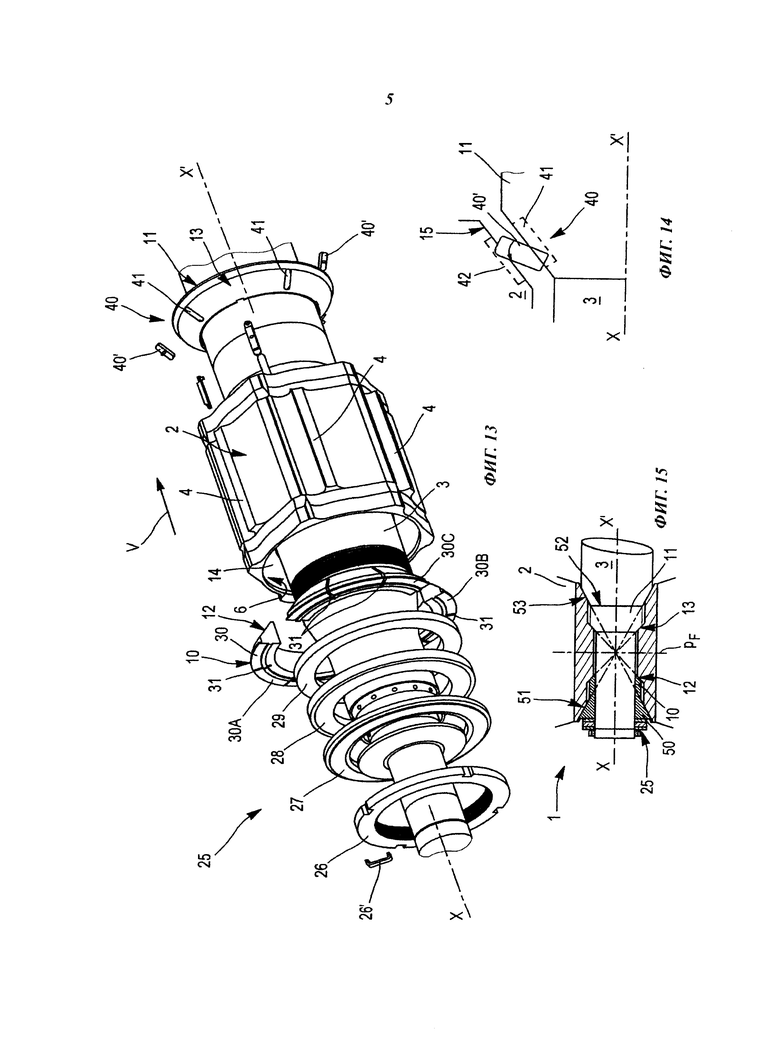

фиг.13 изображает в перспективе с частичным вырезом пример устройства по изобретению в процессе сборки,

фиг.14 схематично изображает на частичном виде сбоку явление заклинивания шпонки,

фиг.15 изображает на виде в осевом разрезе вариант устройства согласно изобретению, содержащий опорные элементы с двухъярусными конусами, имеющие совпадающие фокусы,

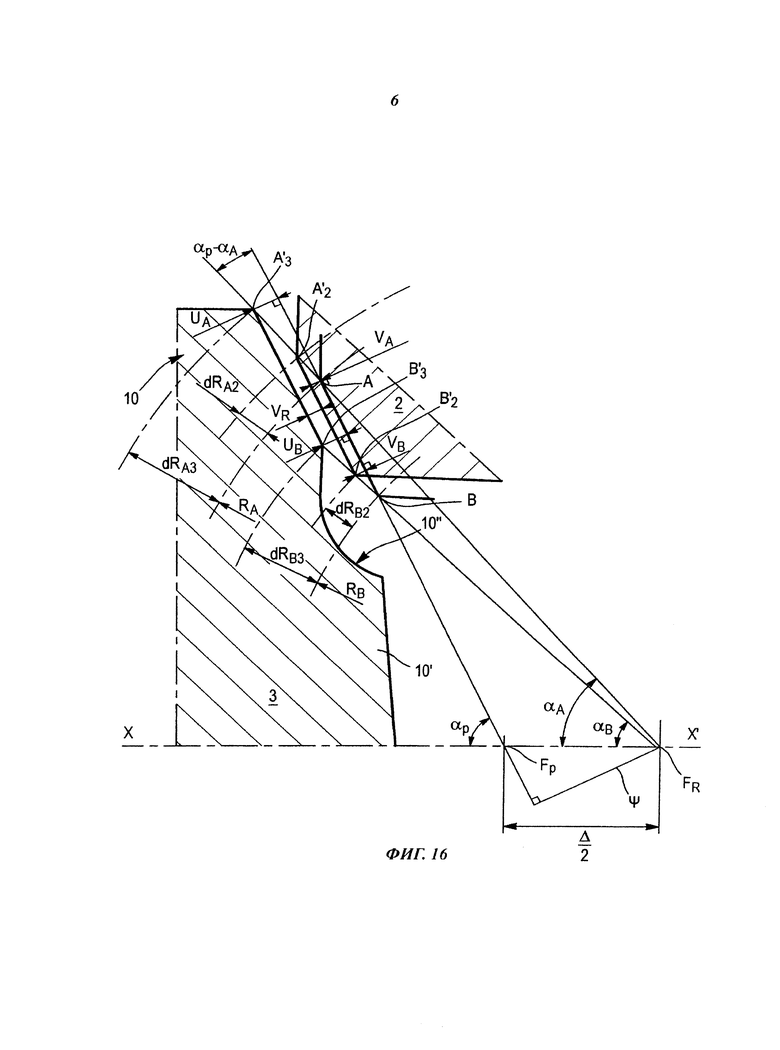

фиг.16 представляет геометрическую иллюстрацию расхождения между реальным фокусом расширения и физическим фокусом рассматриваемого опорного элемента, когда, например, увеличение температуры по существу одинаково между валом и колесом, в то время как коэффициент линейного расширения вала больше, чем коэффициент линейного расширения колеса.

Осуществление изобретения

Настоящее изобретение относится к устройству 1 типа вращающейся машины, содержащей, по меньшей мере, одно рабочее колесо 2 (далее - «колесо»), укрепленное на валу 3, который сам установлен с возможностью вращения, например, на двух подшипниках (не показаны) вокруг оси Х-Х′ вращения, причем устройство 1 требует достаточно стабильного и прочного кинематического подсоединения колеса 2 к валу 3 для обеспечения возможности, по меньшей мере, передачи крутящего момента между этими двумя элементами для вращения вокруг указанной оси Х-Х′ вращения.

Более конкретно, устройство 1 предназначено для взаимодействия с текучей средой, предпочтительно для погружения в нее таким образом, чтобы приводить текучую среду в движение. При этом колесо 2 приводится валом 3 для создания потока V текучей среды, то есть устройство 1 может представлять собой вентилятор, циркуляционное устройство, насос и т.д., или же оно приводится текучей средой в движение, так что колесо получает энергию потока V текучей среды для привода во вращение вала 3, то есть устройство 1 может представлять собой генератор типа турбины с ветряным, гидравлическим приводом, приводом от потока воды или подобным приводом.

Само собой разумеется, что устройство 1 может быть выполнено различным образом для генерирования или восприятия потока V текучей среды, который может быть по существу линейным, предпочтительно по существу параллельным оси Х-Х′ вращения и вступать в контакт с колесом фронтально, как это осуществляется в показанных на чертежах вариантах выполнения, или же он может вступать в контакт с устройством по существу поперечно оси Х-Х′ вращения, предпочтительно по существу тангенциально колесу.

Само собой разумеется, что колесо 2 выполнено для взаимодействия с текучей средой для ее привода или для привода ею, при этом предпочтительно колесо 2 содержит для этого множество лопастей или лопаток 4, прикрепленных к центральной ступице 5, которая имеет проточку 6, позволяющую установить ее на валу 3.

Для обеспечения механической связи между валом 3 и колесом 2 колесо фиксируется на валу 3 между первым опорным элементом 10 и вторым опорным элементом 1, которые удерживаются валом 3 с их пересечением осью Х-Х′ вращения и поджаты по оси в направлении один к другому.

Таким образом, колесо 2 удерживается посредством зажима и зажато между первым и вторым опорными элементами 10, 11, которые предпочтительно оказывают свое контактное воздействие, предпочтительно исключительно на кромки ступицы 5 с одной и другой стороны от нее.

Само собой разумеется, что устройство по изобретению может быть спроектировано с учетом уровня крутящего момента, подлежащего передаче между колесом 2 и валом 3, и что крутящий момент обеспечивает привод вращения в постоянном режиме или для преодоления инерции массы и скорости элементов (а именно колеса 2) во время фаз ускорения и торможения.

Таким образом, если можно предвидеть, что максимальный момент кручения, который стремится повернуть колесо вокруг вала, будет невелик, например, в случае легкого устройства, вращающегося с умеренной скоростью и не подверженного резким остановкам или ускорениям, не исключено, что блокирование колеса 2 путем подавления его степени свободы вращения вокруг вала 3 может достигаться только путем встречного осевого зажима с двух сторон опорными элементами 10, 11, за счет трения под напряжением между колесом 2 и каждым из опорных элементов 10, 11.

При необходимости геометрия опорных элементов 10, 11, выбор конструктивных материалов деталей, а также интенсивность осевого усилия зажима, оказываемого последними на колесо 2, подбираются соответствующим образом.

В любом случае особенно предпочтительным образом осевой зажим между опорными элементами стремится в основном, если не исключительно, по существу поддерживать коаксиальность осей колеса 2 и вала 3, при этом изобретательская идея состоит в том, чтобы в устройстве в результате только зажима посредством осевого сближения опорных элементов 10, 11 обеспечивалось сопротивление поперечным усилиям типа динамического дисбаланса, который способен вызывать радиальное биение колеса 2 и/или вала 3, при этом устройство может содержать вспомогательные соединительные средства 40, содержащие, например, одну или несколько шпонок, таких как это будет описано дальше. Эти соединительные средства 40 предназначены для усиления узла и обеспечения передачи от вала 3 на колесо 2 (или наоборот) крутящего момента, который может быть очень высоким, например, порядка от 1000 до 10000 Нм.

Само собой разумеется, что можно жестко соединить колесо 2 с валом 3 и по существу совсем подавить степень свободы между этими элементами путем блокировки относительного вращения вокруг оси Х-Х′ вращения, а также предпочтительно предотвратить относительное поступательное перемещение колеса в узле вдоль этой оси.

Естественно, первый и второй опорные элементы 10, 11 могут удерживаться на валу 3, предпочтительно каждый по отдельности, любыми известными средствами, предназначенными для предотвращения или, по меньшей мере, ограничения их удаления друг от друга и вследствие этого освобождения колеса от зажима. В качестве примера опорные элементы могут быть образованы установленными на валу съемными элементами, такими как резьбовые кольца. Однако предпочтительно, по меньшей мере, один из опорных элементов, в данном случае второй опорный элемент 11, образован заодно с валом 3, например, посредством механической обработки или ковки материала для образования уступа, который может быть прямым (буртиком) или наклонным (в форме усеченного конуса).

Благоприятным образом сплошная масса материала обеспечивает прочность и постоянство упора, обеспечиваемого этим опорным элементом 11, устраняя всякий риск игры. Она создает также контрольный упор, который упрощает установку колеса на валу и при необходимости обеспечивает повторяемость сборки.

Согласно важной особенности изобретения первый опорный элемент 10 имеет со стороны колеса первую по существу коническую опорную поверхность 12, которая образована по существу первым образующим конусом С12, вершина F12 которого, называемая «первым фокусом» ориентирована ко второму опорному элементу 11, а половина α12 угла при вершине конуса больше или равна углу φ12/2 сцепления, соответствующему коэффициенту трения между первой опорной поверхностью 12 и колесом 2.

Такая конусность позволяет по существу поддерживать усилие зажима первого опорного элемента 10 с колесом 2 и, в частности, осевую составляющую осевого давления зажима, в то же время допуская, в случае размерного изменения колеса 2 относительно вала и/или относительно первого опорного элемента 10, например, под действием теплового расширения, скольжение колеса вдоль первой опорной поверхности 12 до уровня контактного сопряжения, создаваемого и поддерживаемого осевым давлением между колесом 2 и первым опорным элементом 10.

Другими словами, первый образующий конус С12 является более открытым или развернутым, чем конус сцепления, связанный с парой (первая опорная поверхность 12; колесо 12), как это показано на фиг.2, что позволяет узлу адаптироваться к возможным размерным изменениям этих деталей.

«Углом сцепления», обозначенным обобщенно φ на фиг.2, обозначен наклон по отношению к нормали к опорной поверхности 12 реакции R упора, которая вследствие наличия трения противодействует относительному перемещению колеса 2 путем скольжения по этой опорной поверхности.

Коэффициент трения соответствует тангенсу угла φ сцепления, то есть отношению касательной составляющей I к нормальной составляющей N реакции R упора.

Легко понять, что для того, чтобы допускать относительное скольжение колеса на первом опорном элементе 10 (или наоборот, нагружаемого валом опорного элемента по колесу), например, под действием радиальной усадки FR ступицы 5 или, наоборот, радиального расширения вала и первого опорного элемента 10, наклон опорной поверхности 12 по отношению к оси Х-Х′ вращения, то есть половина угла при вершине (обозначенная α на фиг.2) образующего конуса, должна быть достаточно значительной, а именно больше или даже значительно больше угла φ сцепления, чтобы избежать защемления деталей в результате заклинивания или заедания.

Аналогичным образом половина а угла при вершине должна быть меньше или равна дополнительному углу указанного угла φ сцепления, то есть меньше или равна π/2-φ.

Это решение позволяет обеспечивать возможность движения относительного скольжения колеса по поверхности упора 12 против действия осевого зажима, например, если ступица 5 расширяется при передаче усилия привода на вал 3 через опорные элементы 10, 11 или, наоборот, если вал сжимается при сжатии ступицы 5.

Таким образом, половина α, α12 угла при вершине образующего конуса по существу лежит в пределах [αMIN, αМАХ], где αMIN больше или равна, точнее строго больше φ, а αМАХ меньше или равна, точнее строго меньше π/2-φ.

Эти соотношения конструктивных параметров выгодным образом позволяют устройству, в частности, узлу устройства, образованному установленным на валу колесом, адаптироваться к размерным изменениям этих конструктивных деталей, а именно к явлениям дифференциальных объемных расширений этих деталей.

Как показано на фиг.4, колебания размеров, как осевых, так и радиальных, которые сопровождают переход от сжатого состояния, показанного сплошными линиями, к расширенному состоянию, показанному штриховыми линиями, поглощаются посредством перемещения, в частности, относительного скольжения контактной поверхности ступицы 5 вдоль первой конической опорной поверхности 12, без создания разрушительного избыточного напряжения.

По соображениям надежности можно назначить пределы конусности αMIN, αМАХ не в функции точной величины угла φ сцепления, а в функции величины, строго превышающей последнюю, - например, больше или равно 2×φ или даже 3×φ. Использование такого коэффициента надежности позволяет обеспечить достаточно наклонное контактное сопряжение между колесом 2 и опорным элементом 10, каково бы ни было направление усилия, для того, чтобы гарантировать функциональное скольжение во всех ожидаемых условиях работы и в особенности при изменении на обратное относительного перемещения деталей от «прямого хода» (расширения) к «возврату» (сжатию).

При необходимости в качестве опорного угла φ сцепления можно рассматривать величину, соответствующую прогнозируемому максимуму величины или величин коэффициента трения в ходе работы устройства, которые могут зависеть от состояния поверхности, а именно прогнозируемого износа деталей, а также от рабочей температуры.

Хотя можно предполагать использование смазки между колесом и первым опорным элементом, например, смазки типа графит-медь при высокой температуре, предпочтительно для определения конусности опоры принимать коэффициент сухого трения.

Как показано на фиг.5, при условии, что такая компоновка совместима с требованиями по точности в отношении совмещения осей колеса и вала, а также радиального положения колеса 2 и, в более общем плане, с поведением устройства 1 в отношении радиальных динамических напряжений, второй опорный элемент может быть образован простым радиальным уступом, то есть не наклонным по отношению к оси. В этом случае только первый опорный элемент имеет коническую форму, которая обеспечивает ему одному способность адаптации к расширению.

В геометрическом аспекте такая компоновка может рассматриваться как ситуации, в которой второй опорный элемент 11 имеет опорную поверхность, образованную по существу плоским образующим конусом с половиной угла при вершине, равной π/2.

В этом случае первый фокус F12 предпочтительно расположен по оси по существу и даже точно на этом уступе.

Однако предпочтительно второй опорный элемент 11 имеет обращенную к колесу 2 вторую по существу коническую опорную поверхность 13, которая расположена напротив первой опорной поверхности 12 и образована вторым образующим конусом C13. Его вершина F13, называемая «вторым фокусом», ориентирована к первому опорному элементу 10, а половина α13 угла при вершине конуса больше или равна углу φ13/2 сцепления, соответствующему коэффициенту трения между второй опорной поверхностью 13 и колесом 2.

Таким образом, первый и второй опорные элементы могут образовывать элементы в форме усеченных конусов, которые входят с противоположных сторон внутрь ступицы 5, предпочтительно с поверхностной опорой с упором соответственно в первое седло 14 и второе седло 15 отступающей внутрь формы и предпочтительно ответные по форме первой и второй опорным поверхностям, чтобы обеспечивать устойчивую опору и зажимное давление, распределенное на большую несущую поверхность по существу равномерно вокруг оси вращения.

Система опоры и зажима двухконусного типа по схеме «X» способствует центрированию ступицы 5 на валу 3 и облегчает его, а следовательно способствует равновесному положению колеса 2 с распределением поглощения размерных колебаний в различных частях колеса, при этом каждый опорный элемент 10, 11 поглощает свою долю расширения и допускает локальное относительное перемещение колеса относительно опорной поверхности 12, 13, что обеспечивает равномерную характеристику, повторяемость и надежность сборки узла.

Предпочтительно первый фокус F12 и второй фокус F13 находятся по оси между первой опорной поверхностью 12 и второй опорной поверхностью 13.

Другими словами, «фокусное расстояние» каждого образующего конуса С12, С13 предпочтительно меньше или равно пролету d3 вала по оси между зоной контакта колеса 2 с первым опорным элементом 10 и зоной контакта колеса 2 со вторым опорным элементом 11, причем этот пролет определяет участок вала 3, осевые и/или радиальные колебания размеров которого могут оказывать влияние на узел, а именно на напряженное состояние колеса.

Предпочтительно половина α12 угла при вершине первого образующего конуса С12 и, соответственно, половина α12 угла при вершине второго образующего конуса С13 по существу составляет от 30° до 60°, более предпочтительно от 40° до 50° и по существу равна 45°.

Такие параметры помимо того, что облегчают относительное скольжение деталей, позволяют передавать на колесо 2 особенно хорошо дозированное зажимное усилие, полезная осевая составляющая которого может быть высокой и легко регулируемой, в то время как пропорциональная радиальная составляющая остается умеренной.

Само собой разумеется, что характеристики второго опорного элемента 11 могут быть выведены с необходимыми изменениями ("mutatis mutandis") и независимо друг от друга из всех характеристик первого опорного элемента 10 или из их части.

Однако для обеспечения уравновешенности устройства и предотвращения дисбаланса и вибрации устройство и, в частности, вал 3, колесо 2 опорные элементы 10, 11 и весь этот узел в целом предпочтительно имеет геометрию тела вращения или, по меньшей мере, инвариантность при вращении вокруг оси Х-Х′ вращения.

Предпочтительно первый образующий конус С12 центрирован на оси Х-Х′ вращения. Предпочтительно второй образующий конус С13 также центрирован на оси Х-Х′ вращения.

Более конкретно, первый и второй образующие конусы C12, C13 предпочтительно коаксиальны и центрированы на оси Х-Х′ вращения, так что их соответствующие фокусы расположены на этой оси.

В рамках изобретения конусность первого и второго опорных элементов, а также положение первого и второго фокусов F12, F13 могут быть предметом различных вариантов выполнения, как это показано на фиг.5-9.

Предпочтительно, как это показано на фиг.6 и 7, первый и второй фокусы F12 и F13 по существу совпадают.

Другими словами, первый и второй образующие конусы C12, С13 предпочтительно сужаются к одной общей вершине.

При этом сумма их соответствующих фокусных расстояний d12, d13, каждое из которых измеряется по оси между вершиной конуса и плоскостью основания, которая пересекает ось Х-Х′ вращения и включает в себя кольцевую линию основания начала внутреннего осевого контакта ступицы 5 с первой и, соответственно, со второй опорной поверхностью 12, 13, предпочтительно и по существу равна пролету d3 вала между этими опорными поверхностями, то есть d3=d12+d13.

Такая компоновка позволяет по существу точным образом компенсировать, по меньшей мере, в установившемся тепловом режиме или в медленном переходном режиме, расширение узла на пролете d3 вала, то есть обеспечивает адаптацию устройства к точным размерам узла, как в осевом, так и в радиальном отношении.

Действительно, как это показано на фиг.4, можно заметить, что с каждой стороны от фокальной плоскости PF, то есть от нормальной к оси Х-Х′ вращения плоскости, которая проходит через фокус или фокусы F12, F13, тангенс половины α12, α13 угла при вершине, который соответствует наклону рассматриваемой опорной поверхности 12, 13, по существу равен отношению R12/d12, где R12 представляет радиус от оси Х-Х′ вращения до точки входа в контакт ступицы 5 и опорной поверхности 12, a d12 представляет осевое расстояние от этой точки до фокальной плоскости.

Таким образом, каковы бы ни были соответствующие величины коэффициентов линейного теплового расширения вала и ступицы, одинаковые или разные, относительное перемещение какой-либо точки седла 14 ступицы по отношению к первому опорному элементу 10, или наоборот, любой точки первой контактной поверхности 12 по отношению к этому первому седлу 14 вдоль указанного наклона, колесо может локально скользить вдоль первого опорного элемента вверх или вниз по наклону без столкновения с этим опорным элементом или, наоборот, отделения от последнего.

В результате обеспечивается возможность сохранения по существу постоянного осевого зажима, напряжения от которого не являются ни слишком выраженными, ни слишком слабыми из-за различного расширения.

Как показано на фиг.4, если считать, что точка А, принадлежащая ступице, которая расширяется по отношению к фокусу F12, F13, перемещается до достижения точки А′, осевая составляющая δА и радиальная составляющая δR вектора

Таким образом, изобретение позволяет решить проблему колебаний размеров, связанных с дифференциальным линейным расширением между валом 3 и колесом 2, во всех трех пространственных измерениях благодаря коническим опорным органам 10, 11, фокусы которых совпадают с осью вращения и тем самым определяют фокус общего расширения, от которого радиально отходят все колебания размеров как вала, так и колеса.

Адаптация в этим размерным колебаниям выражается в относительном скольжении между седлами ступицы и опорными поверхностями на валу, по существу без изменения положения этих компонентов и изменения осевой нагрузки.

Поскольку предпочтительно на уровне связи между противоположной частью ступицы 5 и вторым опорным элементом процесс по существу аналогичен и по существу симметричен, колесо 2 может «вздуваться» вокруг вала 3, а затем возвращаться в исходное положение, или наоборот, вал 3 может расширяться или сжиматься в ступице по существу одинаковым образом относительно центра пролета d3, принципиальная схема по фиг.4 может использоваться с необходимыми изменениями ("mutatis mutandis" - лат.) для каждого сопряжения между опорным элементом 10, 11 и колесом 2 и при соответствующих коэффициентах теплового расширения и соответствующей температуре каждой из этих деталей.

Таким образом, в идеальном случае детали (колесо и соответствующий опорный элемент) свободно перемещаются путем скольжения по поверхности с трением по одному и тому же предварительно определенному конструкцией наклону как в одном направлении (при расширении), так и в другом направлении (при сжатии), не вызывая никакого существенного повышения или снижения полезного напряжения от осевого зажима, что предотвращает потерю функционального зажима, не подвергая узел повреждению от деформации или разрушения.

В качестве примера, если рассматривать компоновку деталей по схеме, представленной на фиг.4, применительно к конфигурациям узла по фиг.3, 6 или 7, ступица 5 при ее нагреве может подвергаться объемному расширению, как осевому, так и радиальному, от сжатой конфигурации (показанной сплошными линиями на фиг.4). Вследствие этого нагрева она удлиняется и расширяется, то есть ее размеры увеличиваются по отношению к размерам вала 3 и опорных элементов 10, 11, на которые она опирается.

При этом поверхность первого седла 14 может подниматься по наклону первой опорной поверхности 12 (влево на этих чертежах). Соответствующим образом поверхность второго седла 15 может подниматься по наклону второй опорной поверхности 13 (вправо). Таким образом, осевые концы колеса могут свободно удаляться друг от друга под действием расширения, в частности, осевого, при этом каждый из них удаляется от соответствующей фокальной плоскости по существу симметрично относительно фокальной плоскости PF (фиг.3, 6 и 7) до тех пор, пока эти концы не займут положения, соответствующего расширенной конфигурации (показана штриховыми линиями на фиг.4). В этом положении концы выходят за пределы плоскости, которая ограничивает участок вала, занимаемый концами первоначально в сжатой конфигурации.

Особенно предпочтительно, как это показано на фиг.3 и 6, фокальная плоскость PF может быть расположена на оси в центре пролета d3 вала и/или по существу совпадать с центральной плоскостью колеса 2 и в частности, ступицы 5, перпендикулярной оси колеса и разделяющей его и ступицу на две равные половины.

Согласно этой конфигурации два образующих конуса С12, С13 отходят в противоположные стороны от вершин и имеют равные углы при вершинах.

Однако не исключается, что фокальная плоскость PF может быть смещена к одному или другому опорному элементу относительно центра пролета d3 вала и/или относительно центральной плоскости колеса, как это показано на фиг.7, при этом первый и второй образующие конусы имеют различные углы при вершине.

Согласно другим вариантам выполнения первый фокус F12 и второй фокус F13 могут отстоять по оси друг от друга. В этом случае первый и второй образующие конусы С12, С13 разнесены, как это показано на фиг.8, так что вместе они перекрывают только часть общего пролета d3 вала, который отделяет первую опорную поверхность 12 от второй опорной поверхности 13 и оставляют не перекрытый участок Δ+. Или наоборот, они могут перекрываться, как это показано на фиг.9, избыточно перекрывая участок Δ- общего пролета d3 вала.

Знаком Δ обозначено расстояние несовпадения фокусов, отделяющее первый фокус от второго, причем это расстояние снабжено индексом, который либо является отрицательным, Δ- (дельта отрицательная), для обозначения перекрытия образующих конусов, либо положительным, Δ+ (дельта положительная), для обозначения их разбега. Когда Δ равно нулю, фокусы совпадают.

Компоновка, которая заключается в выборе фокусных расстояний d12, d13 образующего конуса или образующих конусов С12, С13 таким образом, что их суммарная величина (или индивидуальная величина в том случае, когда коническим является только один опорный элемент) либо строго меньше (дельта положительная), либо, наоборот, строго больше общего (дельта отрицательная) общего пролета d3 вала, позволяет способствовать либо явлению недостаточной компенсации, при которой относительное расширение деталей компенсируется недостаточно и вызывает взаимное вторжение колеса 2 и рассматриваемого опорного элемента 10, 11, либо наоборот, явлению избыточной компенсации, которая имеет тенденцию способствовать ослаблению напряжений сжатия между двумя деталями в смысле отхода от контакта поверхностей этих деталей.

В первом случае компоновка способствует усилию зажима для улучшения внутреннего контакта, зажима и жесткости блокировки колеса на валу.

И наоборот, в другом случае, если имеется опасность трения и явления слишком большого износа, стремятся снизить их до минимума путем снижения давлений контакта, чтобы избежать любого случайного заклинивания или напрессовывания колеса 2 на опорные элементы 10, 11.

Выбор фокусного расстояния образующих конусов зависит от искомого поведения при работе, а также от соответствующих величин коэффициентов линейного расширения колеса 2 с одной стороны и вала 3 с другой стороны, и, наконец, от условий термической нагрузки узла.

Фиг.10 схематично иллюстрирует эти явления при условии, что коэффициент расширения колеса 2 и, в частности, ступицы 5 выше коэффициента расширения вала 3 и что температура этих двух элементов по существу одинакова.

Разумеется, вполне ожидаемо и даже предпочтительно, что коэффициент расширения конструктивного материала вала будет выше этого коэффициента для ступицы. В этом случае при одинаковой температуре описываемые ниже явления будут обратными, однако обоснование остается аналогичным. При условии таких величин коэффициентов расширения это может быть действительным даже в том случае, если температура вала будет намного выше температуры колеса, например, вследствие быстрого охлаждения колеса после длительного горячего рабочего цикла.

Если посмотреть вначале на верхнюю часть фиг.10, в которой фокусное расстояние первого конуса С12 короче длины L0 участка узла, подвергнувшегося расширению (например, при L0=d3/2 в вариантах по фиг.6, 8 и 9), то путем геометрического построения можно констатировать, что теоретическое перемещение, которому подвергается часть кромки детали между двумя точками A и B согласно тому, принадлежат ли эти точки колесу 2 или, наоборот, валу 3, вызывает не нейтральное скольжение, а взаимное наложение 20, то есть виртуальное вторжение огибающей колеса 2 в огибающую вала 3, как это показано на фиг.11.

На практике понятно, что такая ситуация может выражаться в значительном повышении напряжений в этой зоне вплоть до пластической деформации деталей.

По соображениям наглядности и удобства описания точкам, принадлежащим колесу 2 и валу 3, присвоены индексы соответственно 2 и 3.

Кроме того, буквой без индекса обозначена точка детали в сжатом состоянии последней, а буквой с индексом «′» обозначена переместившаяся точка в расширенном состоянии детали.

Таким образом, в качестве примера геометрически получают следующее уравнение векторов:

где а3 представляет коэффициент линейного расширения вала 3, а ΔТ - изменение температуры.

Обратным образом, когда фокусное расстояние конуса С12 короче длины L0 подвергнувшегося расширению участка узла, так что конус сходится за контрольной плоскостью, расположенной по оси на этом расстоянии L0 от исходной опоры колеса на опорный элемент, расширение ступицы выражается в отходе 21 этой ступицы, при этом огибающая колеса стремится отделиться от огибающей первой опорной поверхности 12, как это показано на фиг.12.

На фиг.16 представлена другая геометрическая иллюстрация принципа действия изобретения.

Физический фокус рассматриваемого конического опорного элемента 10 обозначен FP, причем его положение определяется конструкцией, а реальный фокус расширения, от которого происходит расширение рассматриваемой детали, обозначен FR.

Прямые LA и LB проходят через реальный фокус FR и точку A и, соответственно через точку B рассматриваемой опорной поверхности детали (то есть седла 14 колеса 2 или опорной поверхности 12 опорного элемента 10, которая для удобства считается принадлежащей валу 3). Эти точки расположены соответственно на радиусах RA и RB реального фокуса и во время расширения прирастают соответственно на величину dRA и dRB. Если не указано иное, здесь используются те же условия обозначения, что и в предыдущем примере.

Углы между прямыми LA и LB и осью X-Х′ вращения обозначены αА и αB, a половина угла при вершине образующего конуса опорного элемента между осью X-X′ вращения и прямой образующей LP обозначена αP.

Осевое расхождение между физическим фокусом FP и реальным фокусом FR обозначено Δ/2, причем это расхождение может соответствовать половине расстояния определенного выше несовпадения фокусов, если считать, что рассматриваемый реальный фокус расположен на половине расстояния между двумя физическими фокусами, соответствующими фокусам двух опорных элементов 10, 11, - в частности, в центральной плоскости колеса.

Когда расхождение Δ/2 равно нулю, фокус FR совпадает с фокусом FP, а углы αА и αР (соответственно αB и αР) идентичны (система сфокусирована совершенно). При этом реальное расширение происходит путем точного скольжения поверхностей колеса 2 и опорного элемента вдоль прямой LA, совпадающей с прямой LB и образующей LP образующего конуса. При этом наклон опорной поверхности точно и пропорционально адаптирован к осевой и радиальной составляющей расширения.

Когда расхождение Δ/2 не равно нулю, система не сфокусирована, и углы αА и αР различны. Отношение между реальным осевым расширением и реальным радиальным расширением уже не соответствует теоретическому отношению, создаваемому опорным элементом, и способность к действительной осевой адаптации узла уже не такова, как его способность к радиальной адаптации.

Литерой VR обозначена величина, называемая «величиной относительного сдвига», которая соответствует расстоянию (по нормали), которое после расширения теоретически отделяет контактную поверхность 12 от седла 14 и является положительным в случае отхода от контакта и отрицательным в случае наложения или вторжения.

Однако этот относительный сдвиг представляет виртуальное явление, которое может быть компенсировано путем использования компенсационной системы 25, которая будет описана ниже. Применительно к изображению на фиг.11 вмешательство этой компенсационной системы 25 может выражаться в осевом отводе первого, подвижного опорного элемента 10 (от второго опорного элемента) с повышением первоначальной упругой осевой нагрузки и, наоборот, применительно к изображению на фиг.12 оно может выражаться в осевом подводе первого опорного элемента 10 со снижением его первоначальной упругой осевой нагрузки.

Величина VR относительного сдвига пропорциональна разности между соответствующими линейными расширениями деталей и расстоянием ψ, соответствующим длине участка прямой, опущенной перпендикулярно от реального фокуса FR на прямую образующую LP опорного элемента (здесь оно считается положительным, поскольку фокусное расстояние опорного элемента короче реального фокусного расстояния.

Применительно к фиг.16 мы имеем:

Для вала 3:

UA=dRA3×sin(αР-αА)=(a3×ΔТ3×RA)×sin(αР-αА)=a3×ΔТ3×ψ, и

UB=dRB3×sin(αp-αв)=(a3×ΔТ3×RB)×sin(αР-αB)=a3×ΔТ3×ψ

Для колеса 2:

VA=dRA2×sin(αP-αА)=(a2×ΔТ2×RA)×sin(αР-αА)=a2×ΔТ2×ψ, и

VB=dRB2×sin(αР-αB)=(a2×ΔТ2×RB)×sin(αР-αB)=a2×ΔТ2×ψ,

откуда: VR=UA-VA=UB-VB=(a3×ΔТ3-a2×ΔТ2×ψ.

В показанном на фиг.16 примере, где, в частности, принято а3>а2 (и особенно а3>3×а2), расширение деталей, каждая из которых подверглась по существу равному изменению температуры (ΔТ3=ΔТ2), приводит к отходу от контакта вала и ступицы 5.

При необходимости может быть целесообразно предусмотреть при необходимости закругленную выемку 10′′ в радиально внутренней части опорного элемента 10, соединяющей опорную поверхность 12 с его центральным телом 10′. Эта выемка позволяет выполнить центральное тело относительно массивным, сплошным и устойчивым и в то же время позволяет колесу 2 приближаться к опорной поверхности 12 и перемещаться относительно нее, даже если она имеет уменьшенные размеры.

Таким образом, использование конических опорных элементов 10, 11 позволяет системе эффективно адаптироваться к изменениям размеров относительно друг друга, а именно к изменениям размеров колеса и его ступицы 5 относительно вала 3 и опорных элементов 10, 11, в частности, в установившемся режиме в том случае когда каждая деталь подвергается воздействию по существу одинаковой температуры. Однако изобретателями было установлено, что может быть полезно улучшить эту способность к адаптации, чтобы усовершенствовать регулирование зажима вплоть до поддержания осевого зажима постоянным также и в том случае, когда устройство подвергается быстрым изменениям температуры, создающим тепловые градиенты внутри одной и той же детали.

Легко себе представить, что на рассматриваемом пролете d3 вала 3 и, соответственно, ступицы 5 может присутствовать внутренний градиент температуры, - например, между наружными частями, более подверженными воздействию горячей текучей среды, и более холодной сердцевиной или между определенными наружными участками, которые быстрее охлаждаются холодной текучей средой, тогда как сердцевина вала остается горячей, или, наконец, между верхней по потоку частью, подверженной воздействию входящей текучей среды, и нижней по потоку частью, охлаждаемой на выходе текучей среды.

Когда температура не является равномерной и устойчивой в узле пролета, каждая часть вала и, соответственно, ступицы 5 принимает собственный режим и свою амплитуду расширения в соответствии с температурой, под действием которой она находится, таким образом, что в узле на участке пролета расширение будет отличаться от идеального теоретического расширения, в функции которого были спроектированы и ориентированы конические опорные поверхности 12, 13.

На практике это приводит, по меньшей мере, временно, к явлению, которое эквивалентно явлению «расхождения фокусов», вызывающему либо недостаточную компенсацию, либо избыточную компенсацию, как это было описано выше.

Для компенсации этих явлений и тем самым улучшения динамического теплового поведения устройства, в частности, в режиме быстрых переходных фаз, которые могут быть периодическими и в пределах которых тепловая среда устройства изменяется за период времени меньше времени его реакции в отношении ассимиляции или рассеивания тепловой энергии, изобретателями предусмотрено в соответствии с особенностью, которая сама может представлять отдельное изобретение, независимо от расположения опорных элементов и их конусности, что первый или второй опорный элемент 10, 11 поджаты в осевом направлении к колесу 2 упруго деформируемой компенсационной системой 25, которая встроена между рассматриваемым опорным элементом и упорным элементом 26, прикрепленным к валу 3.

В качестве примера упорный элемент 26 может быть образован шлицевой гайкой, которая может фиксироваться от вращения на валу с помощью одной или нескольких скоб 26′, которые радиально соединяют шлицевую прорезь в гайке с соответствующей выемкой на валу 3.

Компенсационная система 25 действует подобно пружине, жесткость которой определена таким образом, что она может деформироваться как сдавливаясь посредством сжатия для поглощения избыточного напряжения, которое вызывается вторжением колеса в опорный элемент 10, 11, так и наоборот, расширяясь для поддержания опорного элемента 10, 11 прилегающим и поджатым к седлу 14, 15 ступицы 5 в том случае, когда расширение имеет тенденцию вызывать ослабление, вплоть до выхода поверхностей из контакта.

Таким образом, можно тонким и быстро реагирующим образом обеспечивать постоянную адаптацию к возможному расхождению фокусов в результате теплового градиента внутри одной детали, вызывающего неравномерное расширение, которое не совпадает с определенными опорным элементом идеальными наклонами, и поддержание достаточного усилия зажима для обеспечения, в частности, радиального положения колеса 2 и в то же время для предотвращения пластической деформации, преждевременного износа и, в более общем плане, ущерба для деталей и всего устройства 1.

Таким образом, предлагаемое устройство выдерживает и даже корректирует неравномерные и/или высокоамплитудные изменения размеров колеса и вала.

Выгодным образом, как это показано на чертежах, компенсационная система 25 может образовывать своего рода головку, которая упирается в поверхность опорного элемента 10, 11, противоположную обращенной к колесу 2 опорной поверхности 12, 13, причем номинальная степень сжатия определяется в функции регулировки упорного элемента 26 и в частности, зажимным моментом соответствующей гайки.

Для этого зажимная гайка и, в более общем плане, опорные элементы могут быть связаны с валом 3 с помощью противооткатной резьбовой части по типу «артиллерийской резьбы», опорные грани которой обладают особенной жесткостью и даже по существу радиальны.

Предпочтительно компенсационная система 25 содержит, по меньшей мере, первый способный к осевой деформации элемент 27 и второй способный к осевой деформации элемент 28 по типу упругих колец или шайб, которые собраны в пакет и сжаты в осевом направлении.

Особенно предпочтительным образом первый способный к деформации элемент может иметь жесткость меньше, чем второй способный к деформации элемент 28.

Другими словами, можно создать своего рода пакет, включающий в себя «мягкую» шайбу, имеющую относительно низкую жесткость, но хорошую амплитуду упругой деформации, и по меньшей мере, одну, предпочтительно две «жесткие» шайбы 28, 29, имеющие жесткость и/или толщину больше, чем у «мягкой» шайбы, но меньшую максимальную амплитуду перемещения.

Таким образом можно создать дифференциальную прогрессивную компенсацию, при которой в том случае, когда изменение осевого размера между деталями не превышает определенного порога, «жесткая» шайба или шайбы позволяют поддерживать относительно высокую нагрузку сжатия, а в случае необходимости, то есть когда изменение осевого размера превышает обычный порог за пределами способности «жестких» шайб, «мягкая» шайба обеспечивает ход, достаточный для поддержания узла под осевым напряжением и за счет этого предотвращает слишком большое и/или резкое ослабление зажима, даже если это остаточное напряжение ниже номинального напряжения поддержания.

Само собой разумеется, что рассматриваемые опорные элементы 10, 11 установлены с возможностью осевого перемещения относительно вала 3, так что они могут перемещаться, в частности, под действием избыточных напряжений, с одной стороны, от изменения размеров ступицы 5 по отношению к валу 3 и с другой стороны, от компенсационной системы 25.

Таким образом, в более общем виде устройство предпочтительно содержит по обеим сторонам от колеса 2, с одной стороны, опорный элемент (здесь второй опорный элемент 11), жестко соединенный с валом (по меньшей мере, в осевом направлении зажима) вплоть до выполнения заодно с валом, причем этот (второй) опорный элемент обеспечивает жесткую и неподвижную опору для колеса, и с другой стороны, опорный элемент (здесь первый опорный элемент 10), поджатый навстречу другому опорному элементу и подвижный под упругим воздействием (здесь в осевом направлении зажима).

Само собой разумеется, что описанная выше компенсационная система 25 может быть использована с получением преимуществ для крепления детали любого типа на оси или на валу (колеса, например, колеса с лопатками или зубчатого колеса, шкива, шарнирной лопасти и т.д.).

Предпочтительно первый опорный элемент 10 образован опорным кольцом 30 в форме усеченного конуса, отдельного от колеса 2 и вала 3, как это показано на фиг.1, 3 и 13. Предпочтительно это кольцо может образовывать угловую опору, предпочтительно с непосредственной опорой на вал 3 с одной стороны и на первое седло 14, выполненное в ступице 5 колеса с другой стороны.

Предпочтительно кольцо 30 в форме усеченного конуса разделено с угловым шагом, по меньшей мере, на два независимых блока 30A, 30B, предпочтительно на три независимых блока 30A, 30B, 30C, каждый из которых перекрывает по существу одинаковый угловой сектор вокруг вала 3.

При этом кольцо 30 в форме усеченного конуса может быть образовано комплектом кулачков, либо полностью раздельных, либо, возможно, связанных друг с другом гибкими связями и, например, разнесенных с угловым шагом 120°, что позволяет каждому блоку при необходимости перемещаться по отношению к соседним блокам, а именно удаляться от них или приближаться к ним, так что кольцо 30 может свободно адаптироваться к изменениям периметра, вызванным расширением и сжатием вала.

Кроме того, кольцо 30 в форме усеченного конуса может иметь прорези 31 шарнирного изгиба, которые не проходят радиально насквозь, но подразделяют кольцо, в частности, блоки 30A, 30B, 30C, например, при числе прорезей, по меньшей мере, по две на каждый блок, таким образом, чтобы облегчать из изгиб, когда необходимо адаптироваться к изменению радиуса кривизны вала 3.

Целесообразно, чтобы такие прорези шарнирного изгиба могли соответствовать гребням на наружном периметре кольца 30, так что каждый блок образован цепью участков, которые шарнирно поворачиваются относительно друг друга в ослабленных соединительных зонах.

Кольцо 30 с приданной ей таким образом гибкостью может постоянно примыкать к наружной поверхности вала 3, на который оно опирается.

Предпочтительно соединение между компенсационной системой 25 и кольцом 30 в форме усеченного конуса осуществляется с помощью механически прорезанного паза и шпонки, что предотвращает погрешность установки и радиальное отклонение блоков 30A, 30B, 30C.

Предпочтительно это соединение осуществляется на уровне вблизи среднего диаметра первой конической опорной поверхности 12 или над ним в верхней половине, то есть на большем радиальном удалении задней стороны кольца 30 в форме усеченного конуса. При этом осевое усилие, оказываемое компенсационной системой 25, стремится прижать основание кольца 30 к валу 3, а не вывести его из контакта путем опрокидывания, что усиливает узел.

Наряду с эти, как показано на фиг.4, следует заметить, что упорный элемент 26 может обеспечивать для компенсационной системы 25 по существу коническую опору, созданную третьим образующим конусом С26, вершина F26 которого расположена по существу на вертикали, проходящей через сопряжение между компенсационной системой 25 и опорным элементом 10, который она поддерживает.

Такая компоновка аналогично описанному сопряжению между колесом и опорным элементом позволяет выгодным образом при необходимости компенсировать явления расширения, которые оказывают воздействие на осевой участок вала в зоне, перекрываемой «головкой», образованной компенсационной системой 25. Таким образом, вся перекрываемая (и напряженная) осевая часть вала, вначале между опорными элементами 10, 11, а затем за их пределами до упорного элемента 26, компенсируется в отношении расширения благодаря нескольким коническим опорам, каждая из которых последовательно перекрывает участок вала.

Согласно особенности, которая сама по себе может представлять отдельное изобретение, то есть независимо от расположения и конусности опорных элементов 10, 11, первый опорный элемент 10 и второй опорный элемент 11 могут быть спроектированы таким образом, что удерживают внутреннюю поверхность ступицы 5 колеса 2, то есть внутреннюю стенку ее проточки 6, на удалении от обращенной к ней наружной поверхности вала 3 на расстоянии, равном, по меньшей мере, 50%, предпочтительно равном, по меньшей мере, 75%, вплоть до полного пролета вала между опорными элементами 10, 11.

Другими словами, опорные элементы 10, 11 могут также служить распорными элементами, которые позволяют, по меньшей мере, первоначально и предпочтительно по существу постоянно поддерживать радиальный зазор между валом 3 и ступицей 5.

Такой функциональный зазор J, показанный на фиг.3-7, позволяет при необходимости поглощать дифференциальное радиальное расширение между валом 3 и ступицей 5 и предотвращать плотную посадку ступицы 5 на вал 3, что может приводить к пластической деформации вплоть до раскалывания ступицы.

Предпочтительно этот зазор принимает по существу форму цилиндрической полости, которая проходит по всему пролету d3 вала 3, ограниченному опорными элементами.

Такая компоновка также улучшает эффект авто-центрирования, обеспечиваемый конической опорной поверхностью или поверхностями, и позволяет добиваться блокировки ступицы 5 осевым зажимом, при этом ни один промежуточный участок вала не опирается на ступицу, не отклоняет ее и не создает помех ее положению.

Предпочтительно радиальный зазор J составляет по существу от 1 до 4 мм и/или представляет примерно от 0,5 до 2% радиуса вала 3.

В необходимом случае предпочтительно рассчитывать этот радиальный зазор таким образом, что, чтобы он мог изменяться, в особенности уменьшаться до достижения в установившемся режиме уровня предварительно заданной величины, которая предпочтительно меньше исходной величины при монтаже. Этот предварительно заданный уровень может соответствовать легкому функциональному зажиму, позволяющему усилить связь между валом и колесом. Если желают получить такой эффект, когда температура повышается при вводе в рабочий режим, коэффициент теплового расширения вала 3 выбирают выше, чем коэффициент теплового расширения колеса 2.

Кроме того, согласно особенности, которая сама по себе может представлять отдельное изобретение, соединительные средства 40 могут содержать, по меньшей мере, один поперечный элемент 40′ типа шпонки, который соединяет первый опорный элемент 10 с колесом 2 на уровне первой опорной поверхности 12 или, особенно предпочтительно, второй опорный элемент 11 с колесом 2 на уровне второй опорной поверхности 13. При этом сам рассматриваемый опорный элемент 10, 11 блокирован для совместного вращения с валом 3 и даже может быть выполнен заодно с ним, так что предотвращается любое относительное вращение между колесом 2 и опорным элементом 10, 11, а следовательно и валом 3.

Такая компоновка позволяет усилить фиксацию колеса и передавать особенно высокий крутящий момент от вала на колесо и наоборот.

В этой связи следует отметить, что данное решение позволяет распределять передачу крутящего момента на множество поперечных элементов с ограничением концентрации напряжений и с зацеплением с относительно протяженной и массивной, а следовательно и прочной конической поверхностью ступицы в отличие от обычных решений, которые снижают прочность ступицы по всей ее длине шпоночными канавками или шлицами.

Кроме того, составляющая радиальной протяженности поперечных элементов, выступающих и наклонных относительно оси, выгодно увеличивает полезное плечо рычага по отношению к оси вала (или оси).

Дополнительно это торцевое соединение облегчает сборку путем простой задвижки, направляемой самим валом.

Предпочтительно, как это показано на фиг.1 и 13, поперечный соединительный элемент 40′ образован шпонкой, например, в форме параллелепипеда, одна часть которой предназначена для захода в канавку 41, прорезанную в конической поверхности рассматриваемого опорного элемента 10, 11, а другая часть предназначена для того, чтобы выступать из этой канавки 41 и заходить в запорное гнездо 42 по существу ответной формы, выполненное в соответствующей части колеса 2. Эту шпонку жестко соединяют с опорным элементом 10, 11 или, соответственно, со ступицей 5, например, с помощью винтов, чтобы предотвращать ее разворот при демонтаже колеса. Фиксация шпонки 40′ на дне канавки 41 или запорного гнезда 42 предотвращает возможность подъема и заклинивания путем дугового упора шпонки, показанного на фиг.14, что в противном случае вызывало бы риск помехи отделению опорного элемента 10, 11 и седла 15 при демонтаже колеса 2.

В общем плане следует отметить, что конструктивная компоновка по изобретению позволяет выгодным образом получить обратимый узел, в котором каждый элемент, а именно колесо 2, первый опорный элемент 10 или компенсационная система 25, может быть демонтирован, заменен и установлен заново.

Согласно другому варианту осуществления по фиг.15 устройство может содержать третий опорный элемент 50, расположенный на той же стороне от колеса 2, что и первый опорный элемент 10 с осевым отступом назад от последнего. Он имеет обращенную к колесу 2 третью по существу коническую опорную поверхность 52, расположенную на большем диаметре, чем первая опорная поверхность 12, и сфокусированную на первом фокусе F12.

Особенно предпочтительно устройство может содержать также четвертый опорный элемент 51, имеющий четвертую по существу коническую опорную поверхность 53 и расположенный с отступом назад от второго опорного элемента на большем диаметре.

Таким образом, можно получить конструкцию, содержащую два кольца с двумя ярусными конусами, в которых комплект всех конических опорных поверхностей сходится к одному и тому же фокусу. При этом образуются две пары опорных поверхностей, расположенных по схеме X, в которой каждая пара является ступенчатой по оси и может воспринимать дифференциальное расширение деталей.

В общем плане выбор конфигурации и назначение размеров различных элементов осуществляют применительно к исходному состоянию монтажа при температуре окружающей среды. Однако не исключается назначение номинальных размеров, а именно расположение конических опорных поверхностей, идеальная конфигурация которых соответствует состоянию узла при температуре функционирования.

В этой связи следует отметить, что материалы и различные детали из них могут быть спроектированы для выдерживания без повреждения длительного воздействия текучей среды, в частности, газа, относительно высокой температуры, а именно выше или равной 100°C, выше или равной 200°C, 500°C, 700°C, вплоть до 1000°C.

Устройство предназначено, в частности, для режимов эксплуатации, называемых «высокотемпературными» и может быть предназначено в качестве не являющегося ограничительным примера для добычи горючих газов, отвода газов сжигания или газов, образующихся над ваннами расплава в горнодобывающей или металлургической промышленности, или для генерирования электричества с приводом от потока газа или пара, выбрасываемого топкой или котлом, или же для отвода или смешивания горячих реагентов в химической промышленности.

Устройство предназначено также для любого использования, при котором оно подвергается воздействию длительного градиента температуры, в частности, между колесом и валом или между верхней и нижней частью узла по направлению потока текучей среды или воздействию, возможно, быстрых изменений температуры во времени с амплитудой порядка выше 100°C, 200°C, 500°C, 700°C и до 1000°C.

Само собой разумеется, что изобретение относится также к способу сборки колеса 2 на валу 3.

Предпочтительно способ содержит этап (а) зажима, в ходе которого колесу 2 придают неподвижность на валу 3 путем его зажима между с одной стороны первым опорным элементом 10 и с другой стороны вторым опорным элементом 11, которые прижимают в осевом направлении навстречу друг другу, причем первый опорный элемент содержит обращенную к колесу 2 первую по существу коническую опорную поверхность 12, по существу поддерживаемую первым образующим конусом С12, вершина F12 которого, называемая «первым фокусом», ориентирована ко второму опорному элементу 11, а половина α12 угла при вершине больше или равна углу φ12/2 сцепления, соответствующему коэффициенту трения между первой опорной поверхностью 12 и колесом 2.

Предпочтительно предварительно этому этапу (а) способ содержит этап (b) установки, на котором колесо 2 надевают на вал 3, при этом до зажима оно может свободно вращаться. Предпочтительно колесо может скользить вдоль вала до упора во второй опорный элемент, при этом запорные гнезда накрывают соединительные шпонки 40′, так что они зацепляются в ступице 5.

В ходе другой фазы этапа (b) установки вслед за колесом 2 коническое кольцо 30, при необходимости образованное предварительной сборкой боков 30A, 30B, 30C, надевают на окружную канавку шайбы 29 компенсационной системы 25, а затем частично подвигают это коническое кольцо 30 до тех пор, пока оно не упрется в седло 14 ступицы 5.

Теперь можно последовательно перейти к затяжке упорного элемента 26 на резьбе вала 3 и завинчивать его для продвижения кольца 30 внутрь ступицы 5 до достижения предварительно заданного момента завинчивания, соответствующего желаемой интенсивности усилия зажима, выраженного в осевом сжатии.

При этом производят предварительное осевое напряжение компенсационной системы 25, которая сплющивается, аккумулируя резерв хода, который позволяет ей при необходимости полностью расправляться для компенсации возможного выхода из контакта колеса с опорными элементами, но также сохраняя определенный резерв сжатия, совместимого с напряжениями максимального допустимого сжатия ступицей и, соответственно, с напряжениями максимального допустимого усилия растяжения вала 3.

Таким образом, в общем плане и независимо от наличия или отсутствия компенсационной системы 25 вал 3 может использоваться в качестве подвергающейся растяжению стяжки, которая непосредственно или косвенным образом связывает первый опорный элемент 10 со вторым опорным элементом 11 и взаимодействует в соответствии с адекватной и отдельной связью с каждым из опорных элементов 10 и 11 для того, чтобы напрягать их, создавая совместное встречное давление.

В этом отношении, хотя вал предпочтительно может представлять собой единственный элемент, который воспринимает тяговую нагрузку, необходимую для зажима колеса между опорными элементами, не исключается возможность использования других периферийных стяжек, связывающих первый опорный элемент 10 со вторым опорным элементом 11, например, стяжек типа болтов, так что вал выдерживает только часть, предпочтительно преимущественную часть усилия растяжения вследствие осевого зажима.

Выгодным образом за счет принудительного относительного осевого сближения двух опорных элементов и, в частности, первой и второй конических опорных поверхностей 12, 13, обеспечивается, с одной стороны, центрирование колеса относительно вала и, с другой стороны, настройка положения проточки 6 на расстоянии от стенки вала 3, при этом усилие зажима может предпочтительно действовать в значительной мере, предпочтительно в основном по направлению осевой составляющей.

Следует отметить, что этап (b) установки и этап (a) зажима могут предпочтительно осуществляться по существу при вертикальном положении вала, чтобы облегчать насадку и центрирование колеса 2 на валу и особенно на втором коническом опорном элементе 11, а именно под действием силы тяжести, без необходимости компенсации нарушения центровки колеса 2 относительно вала 3, то есть неравномерного распределения функционального зазора J между ступицей 5 и валом, что имело бы место из-за веса колеса при горизонтальном положении вала.

Далее, способ сборки узла предпочтительно является обратимым в том отношении, что он ограничивает или даже предотвращает всякий контакт сцепления между валом 3 и колесом 2, а усилия воспринимаются через посредство, по меньшей мере, сменного опорного элемента 10, поверхности контакта которого с валом с одной стороны и с колесом с другой стороны имеют относительно небольшую протяженность и который благодаря конусному уклону, облегчающему его удаление, может легко отделяться не только от вала 3, но также и от ступицы 5.

Таким образом, изобретение позволяет реализовать особенно устойчивый и надежный жесткий узел, способный как противостоять поперечному дисбалансу, так и передавать значительные крутящие моменты. Кроме того, узел может быть приспособлен для привода тяжелых компонентов больших размеров, имеющих высокую инерцию, и все это при особенно умеренном усилии осевого зажима.

Несмотря на эти характеристики узел остается обратимым, требует небольшого числа фиксирующих элементов, имеет относительно простую, компактную и даже легкую конструкцию с учетом масштаба реализации.

Кроме того, он позволяет адаптироваться к изменениям размеров деталей в отношении как относительных колебаний размеров между деталями, так и неоднородной деформации внутри одной детали независимо от того, являются ли эти изменения следствием теплового расширения или центробежной текучести под действием скорости вращения, с поддержанием надлежащего напряжения зажима вплоть до постоянного.

Кроме того, предлагаемый тип узла позволяет обеспечивать возможность функциональной связи между материалами, различными по своим особенностям и свойствам, и при необходимости может обеспечивать экономию особенно сложных и трудных в обработке жаропрочных суперсплавов для изготовления колеса и вала.

Благодаря изобретению можно реализовать вентиляторы больших размеров, например, с приводом рабочих колес диаметром порядка от 0,5 до 2 или 3 м и весом порядка от 100 кг до 1 т и даже 3 т при приложении исходного усилия осевого зажима порядка от 5000 до 50000 дека-Н. Эти вентиляторы способны работать в крайне тяжелых тепловых условиях без преждевременной усталости материалов и преждевременного износа деталей, которые во всяком случае могут быть сняты и заменены по отдельности, без вреда для остальных деталей.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Изобретение может использоваться при проектировании, изготовлении и эксплуатации промышленных вентиляторов.

Изобретение относится к вентилятору, содержащему, по меньшей мере, одно рабочее колесо, которое выполнено с возможностью взаимодействия с текучей средой и смонтировано на валу, вращаемом вокруг оси (Х-Х′) вращения, путем зажима между первым опорным элементом и вторым опорным элементом, удерживаемыми валом и поджатыми в осевом направлении друг к другу. Первый опорный элемент имеет обращенную к рабочему колесу первую по существу коническую опорную поверхность, которая поддерживается по существу первым образующим конусом (С12), вершина (F12) которого, называемая «первым фокусом», ориентирована ко второму опорному элементу, причем половина (α12) угла при вершине больше угла сцепления, соответствующего коэффициенту трения между первой опорной поверхностью и рабочим колесом. Изобретение направлено на повышение надежности вентилятора. 2 н. и 17 з.п. ф-лы, 16 ил.

1. Устройство (1), приводящее в движение текучую среду или приводимое в движение текучей средой, такое как вентилятор, насос или турбина, содержащее, по меньшей мере, одно рабочее колесо (2), выполненное с возможностью взаимодействия с текучей средой, чтобы приводить ее в движение или приводиться ею в движение, и смонтированное на валу, вращаемом вокруг оси вращения, путем зажима между первым опорным элементом (10) и вторым опорным элементом (11), удерживаемыми валом и поджатыми в осевом направлении друг к другу, отличающееся тем, что первый опорный элемент (10) имеет обращенную к рабочему колесу (2) первую по существу коническую опорную поверхность (12), поддерживаемую первым образующим конусом (C12), вершина (F12) которого, называемая «первым фокусом», ориентирована ко второму опорному элементу (11), причем половина (α12) угла при вершине превышает угол (φ12/2) сцепления, соответствующий коэффициенту трения между первой опорной поверхностью (12) и рабочим колесом (2), причем первый опорный элемент (10) образован опорным кольцом (30) в форме усеченного конуса, отдельным от рабочего колеса и образующим угловую опору на вал (3) с одной стороны и на первое седло (14) по существу ответной формы, выполненное в ступице (5) рабочего колеса (2), с другой стороны.

2. Устройство по п. 1, отличающееся тем, что второй опорный элемент (11) имеет обращенную к рабочему колесу (2) вторую по существу коническую опорную поверхность (13), расположенную напротив первой опорной поверхности (12) и поддерживаемую вторым образующим конусом (C13), вершина которого, называемая «вторым фокусом», ориентирована к первому опорному элементу (10), причем половина (α13) угла при вершине больше или равна углу (φ13/2) сцепления, соответствующему коэффициенту трения между второй опорной поверхностью и рабочим колесом (2).

3. Устройство по п. 2, отличающееся тем, что первый фокус (F12) и второй фокус (F13) по существу совпадают.

4. Устройство по п. 2, отличающееся тем, что первый фокус (F12) и второй фокус (F13) отстоят по оси друг от друга, при этом первый и второй образующие конусы либо отделены таким образом, что вместе перекрывают только часть общего пролета (d3), отделяющего первую опорную поверхность от второй опорной поверхности, либо перекрываются таким образом, что перекрывают с наложением, по меньшей мере, часть (Δ) общего пролета.

5. Устройство по п. 2, отличающееся тем, что первый образующий конус (C12) и, соответственно, второй образующий конус (C13) центрированы на оси (Х-Х′) вращения.

6. Устройство по п. 2, отличающееся тем, что первый фокус (F12) и второй фокус (F13) заключены по оси между первой и второй опорными поверхностями (12, 13).

7. Устройство по п. 2, отличающееся тем, что половина (α12) угла при вершине первого образующего конуса (C12) или, соответственно, половина (α12) угла при вершине второго образующего конуса (C13) составляет по существу от 30° до 60°, предпочтительно от 40° до 50° или по существу равна 45°.

8. Устройство по п. 1, отличающееся тем, что второй опорный элемент (11) выполнен заодно с валом (3).

9. Устройство по п. 1, отличающееся тем, что кольцо (30) в форме усеченного конуса разделено с угловым шагом на части, по меньшей мере, на два, предпочтительно на три независимых блока (30A, 30B, 30C), каждый из которых перекрывает по существу одинаковый угловой сектор вокруг вала.

10. Устройство по п. 1 или 9, отличающееся тем, что кольцо (30) в форме усеченного конуса имеет прорези (31) шарнирного изгиба, которые не проходят радиально насквозь и подразделяют его таким образом, чтобы облегчать его изгиб, когда необходимо адаптироваться к изменению радиуса кривизны вала.

11. Устройство по п. 1, отличающееся тем, что первый опорный элемент (10) у второй опорный элемент (11) выполнены с возможностью удерживать внутреннюю поверхность ступицы рабочего колеса на удалении от наружной поверхности вала на расстоянии, равном, по меньшей мере, 50%, предпочтительно равном, по меньшей мере, 75%, вплоть до полного пролета (d3) вала между опорными элементами, предпочтительно с созданием радиального зазора, составляющего по существу от 0,5% до 2% радиуса вала (3).

12. Устройство по п. 1, отличающееся тем, что первый или второй опорный элемент поддерживается по оси навстречу рабочему колесу упругодеформируемой компенсационной системой (25), которая встроена между этим опорным элементом (10, 11) и зафиксированным на валу (3) упорным элементом (26), таким как гайка.

13. Устройство по п. 12, отличающееся тем, что компенсационная система (25) содержит, по меньшей мере, первый и второй способные к осевой деформации элементы (27, 28) по типу упругих шайб, причем первый деформируемый элемент (27) имеет жесткость меньше жесткости второго деформируемого элемента (28).

14. Устройство по п. 12 или 13, отличающееся тем, что упорный элемент (26) обеспечивает для компенсационной системы (25) по существу коническую опору, следующую по третьему образующему конусу (C26), вершина (F26) которого расположена по существу на вертикали, проходящей через сопряжение между компенсационной системой (25) и опорным элементом (10, 11), который она поддерживает.

15. Устройство по п. 2, отличающееся тем, что содержит третий опорный элемент (50), расположенный на той же стороне от рабочего колеса (2), что и первый опорный элемент (10), с осевым отступом назад от последнего, причем третий опорный элемент имеет обращенную к рабочему колесу (2) третью по существу коническую опорную поверхность (52), расположенную на большем диаметре, чем первая опорная поверхность (12), и сфокусированную на первом фокусе (F12).

16. Устройство по п. 2, отличающееся тем, что содержит соединительные средства (40), имеющие, по меньшей мере, один поперечный элемент (40′) типа шпонки, который соединяет первый опорный элемент (10) с рабочим колесом (2) на уровне первой конической опорной поверхности (12) или, соответственно, второй опорный элемент (11) с рабочим колесом (2) на уровне второй конической опорной поверхности (13) для противодействия любому вращению рабочего колеса по отношению к опорному элементу.

17. Устройство по п. 16, отличающееся тем, что поперечный соединительный элемент (40′) образован шпонкой, одна часть которой предназначена для установки в канавке (41), прорезанной в конической поверхности опорного элемента, а другая часть выступает из канавки (41) и заходит в запорное гнездо (42) по существу ответной формы, выполненное в соответствующей части рабочего колеса, причем шпонка соединена с опорным элементом или с рабочим колесом (5), например, посредством винтов, чтобы предотвращать ее поворот во время демонтажа рабочего колеса.

18. Устройство по п. 1, отличающееся тем, что выполнено с возможностью подвергаться воздействию температуры выше или равной 100°C, 200°C, 500°C, 700°C, вплоть до 1000°C.

19. Способ сборки на валу (3), вращаемом вокруг оси (Х-Х′) вращения, рабочего колеса (2), выполненного с возможностью взаимодействия с текучей средой, чтобы приводить ее в движение или приводиться ею в движение, отличающийся тем, что содержит этап зажима, на котором рабочему колесу (2) придают неподвижность на валу (3) путем его зажима между первым опорным элементом (10) и вторым опорным элементом (11), которые поджимают в осевом направлении навстречу друг другу, причем первый опорный элемент имеет обращенную к рабочему колесу (2) первую по существу коническую опорную поверхность (12), поддерживаемую первым образующим конусом (C12), центрированным на оси (Х-Х′) вращения, вершина (F12) которого, называемая первым фокусом, ориентирована ко второму опорному элементу, причем половина (α12) угла при вершине превышает угол (φ12/2) сцепления, соответствующий коэффициенту трения между первой опорной поверхностью и рабочим колесом, причем первый опорный элемент (10) образован опорным кольцом (30) в форме усеченного конуса, отдельным от рабочего колеса и образующим угловую опору на вал (3) с одной стороны и на первое седло (14) по существу ответной формы, выполненное в ступице (5) рабочего колеса (2), с другой стороны.

| Широкополосный преобразователь переменного напряжения в постоянное | 1985 |

|

SU1273815A1 |

| Устройство для передачи на расстояние линейных перемещений | 1940 |

|

SU62673A1 |

| Рабочее колесо центробежного вентилятора | 1988 |

|

SU1613699A1 |

| DE 4445297 C1, 14.03.1996. | |||

Авторы

Даты

2016-12-10—Публикация

2011-11-25—Подача