ОПИСАНИЕ УРОВНЯ ТЕХНИКИ

[101] Настоящая заявка на изобретение в целом относится к газотурбинным двигателям внутреннего сгорания, которые, как используется в настоящем документе, и если специально не указано иное, включают все типы газотурбинных двигателей внутреннего сгорания, такие как те, которые используются при производстве электроэнергии, и авиационные двигатели. Более конкретно, но не посредством ограничений, настоящая заявка относится к устройству, системам и/или способам для охлаждения области платформы рабочих лопаток турбины.

[102] Газотурбинный двигатель обычно содержит компрессор, камеру сгорания и турбину. Компрессор и турбина, как правило, содержат ряды аэродинамических лопаток или лопаток, которые установлены несколькими ступенями в аксиальном направлении. Каждая ступень обычно содержит ряд отстоящих друг от друга по окружности направляющих лопаток, которые неподвижны, и набор отстоящих друг от друга по окружности лопаток, которые вращаются вокруг центральной оси или вала. В процессе работы лопатки в компрессоре вращаются вокруг вала для сжатия потока воздуха. Сжатый воздух используется затем в камере сгорания для сжигания поступающего топлива. Результирующий поток горячих газов, созданный процессом сгорания, расширяется через турбину, что приводит к тому, что рабочие лопатки вращают вал, к которому они прикреплены. Таким образом, энергия, содержащаяся в топливе, преобразуется в механическую энергию вращающегося вала, которая затем, например, может быть использована для вращения обмоток генератора для выработки электроэнергии.

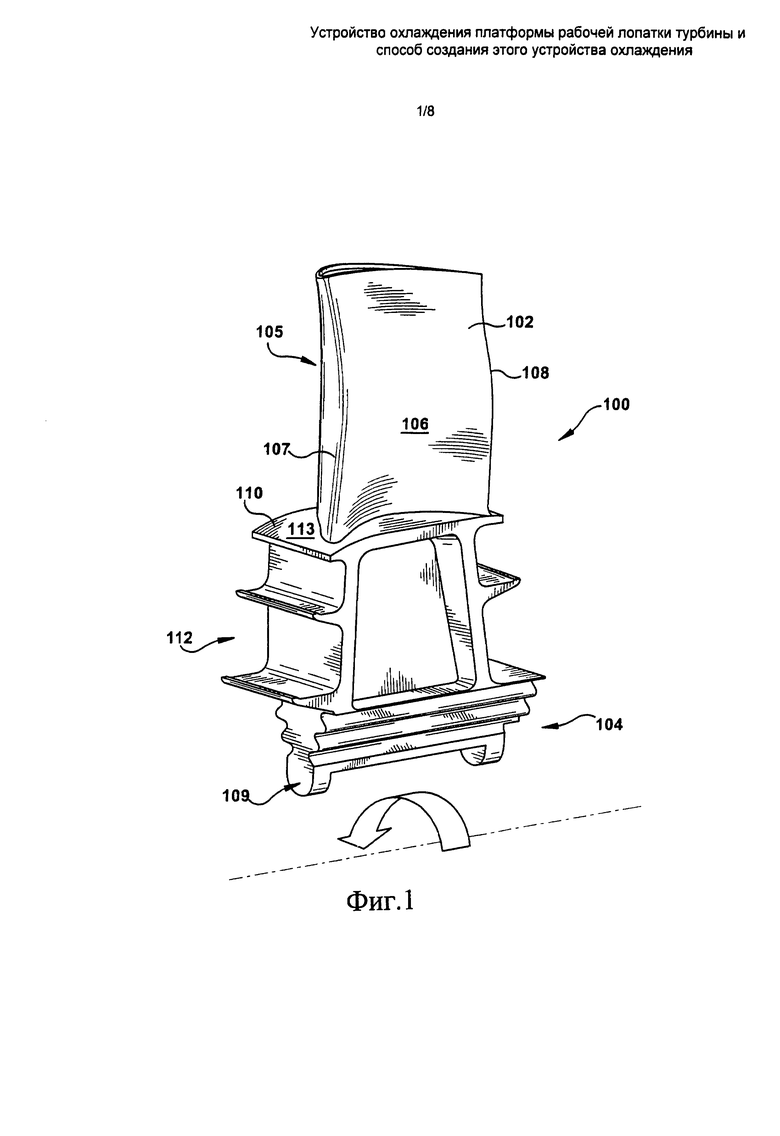

[103] Со ссылкой на Фиг.1 и 2, рабочие лопатки 100 турбины обычно содержат аэродинамическую часть, или аэродинамический профиль 102, и корневую часть, или корень 104. Аэродинамический профиль 102 может быть описан как имеющий выпуклую поверхность 105 стороны низкого давления и вогнутую поверхность 106 стороны высокого давления. Аэродинамический профиль 102 дополнительно может быть описан как имеющий направляющую кромку 107, которая является передней кромкой, и хвостовую кромку 108, которая является задней кромкой. Корень 104 лопатки может быть описан как имеющий конструкцию (которая, как показано, обычно содержит ласточкин хвост 109) для крепления лопатки 100 к валу ротора, платформу 110, из которой выступает аэродинамическая часть 102 лопатки, и хвост 112, который включает конструкцию между ласточкиным хвостом 109 и платформой 110.

[104] Как показано, платформа 110 может быть по существу плоской. Более конкретно, платформа 110 может иметь двумерную верхнюю сторону 113, которая, как показано на Фиг.1, может содержать проходящую аксиально и по окружности плоскую поверхность. Как показано на Фиг.2, платформа 110 может иметь плоскую нижнюю сторону 114, которая также может содержать проходящую аксиально и по окружности плоскую поверхность. Верхняя 113 и нижняя 114 стороны платформы 110 могут быть выполнены так, что каждая из них по существу параллельна другой. Как показано, следует понимать, что платформа 110 обычно имеет тонкий радиальный профиль, т.е. между верхней 113 и нижней 114 сторонами платформы 110 имеется относительно короткое радиальное расстояние.

[105] В целом, платформа 110 используется с рабочими лопатками 100 турбины для формирования внутренней границы проточного канала секции канала для горячих газов газовой турбины. Платформа 110 дополнительно обеспечивает несущую конструкцию для аэродинамической части 102 лопатки. При работе скорость вращения турбины вызывает механические нагрузки, что создает области с большими нагрузками вдоль платформы 110, что, в сочетании с высокими температурами, в конечном итоге приводит к образованию эксплуатационных дефектов, таких как окисление, ползучесть, раскалывание в результате малоцикловой усталости, и другие. Эти дефекты, конечно, негативно влияют на срок службы лопатки 100. Следует иметь в виду, что эти суровые условия эксплуатации, т.е. воздействия экстремальных температур канала для горячих газов и механических нагрузок, связанных с вращающимися лопатками, создают значительные трудности в разработке прочных, долговечных платформ 110 для рабочих лопаток, которые как обладают хорошими рабочими характеристиками, так и экономически эффективны в производстве.

[106] Одно традиционное решение в выполнении более прочной области 110 платформы заключается в том, чтобы охлаждать ее во время работы потоком сжатого воздуха или другой охлаждающей текучей среды, причем разнообразие этих типов конструкций платформ известно. Однако, как будет понятно специалистам в данной области техники, область 110 платформы вызывает некоторые трудности при проектировании, которые затрудняют ее охлаждение таким образом. В значительной степени это связано с неудобной геометрией этой области, поскольку, как описано, платформа 110 представляет собой периферийный элемент, который находится далеко от центральной сердцевины рабочей лопатки и, как правило, рассчитан иметь конструктивно продуманную, но малую радиальную толщину.

[107] Для циркуляции охлаждающей текучей среды рабочие лопатки 100 обычно имеют один или несколько полых охлаждающих каналов 116 (см. Фиг.3, 4, 5 и 9), которые, как минимум, проходят радиально через сердцевину лопатки 100, в том числе через корень 104 и аэродинамическую часть 102. Как описано более подробно ниже, для увеличения теплообмена такие охлаждающие каналы 116 могут быть сформированы с извилистым каналом, который петляет через центральные области лопатки 100, хотя возможны и другие конструкции. Во время работы охлаждающая текучая среда может поступать в центральные охлаждающие каналы через один или несколько входных отверстий 117, образованных во внутренней части корня 104. Охлаждающая текучая среда может циркулировать через лопатку 100 и выходить через выходные отверстия (не показаны), выполненные на аэродинамической части, и/или через одно или несколько выходных отверстий (не показаны), выполненных в корне 104. Охлаждающая текучая среда может находиться под давлением и, например, может включать сжатый воздух, сжатый воздух, смешанный с водой, пар и тому подобное. Во многих случаях охлаждающая текучая среда представляет собой сжатый воздух, который отклоняется от компрессора двигателя, хотя возможны и другие источники. Как обсуждается более подробно ниже, эти охлаждающие каналы обычно содержат область высокого давления охлаждающей текучей среды и область низкого давления охлаждающей текучей среды. Область высокого давления охлаждающей текучей среды обычно соответствует верхней по потоку части охлаждающего канала, который имеет более высокое давление охлаждающей текучей среды, а область низкого давления охлаждающей текучей среды соответствует нижней по потоку части, имеющей относительно более низкое давление охлаждающей текучей среды.

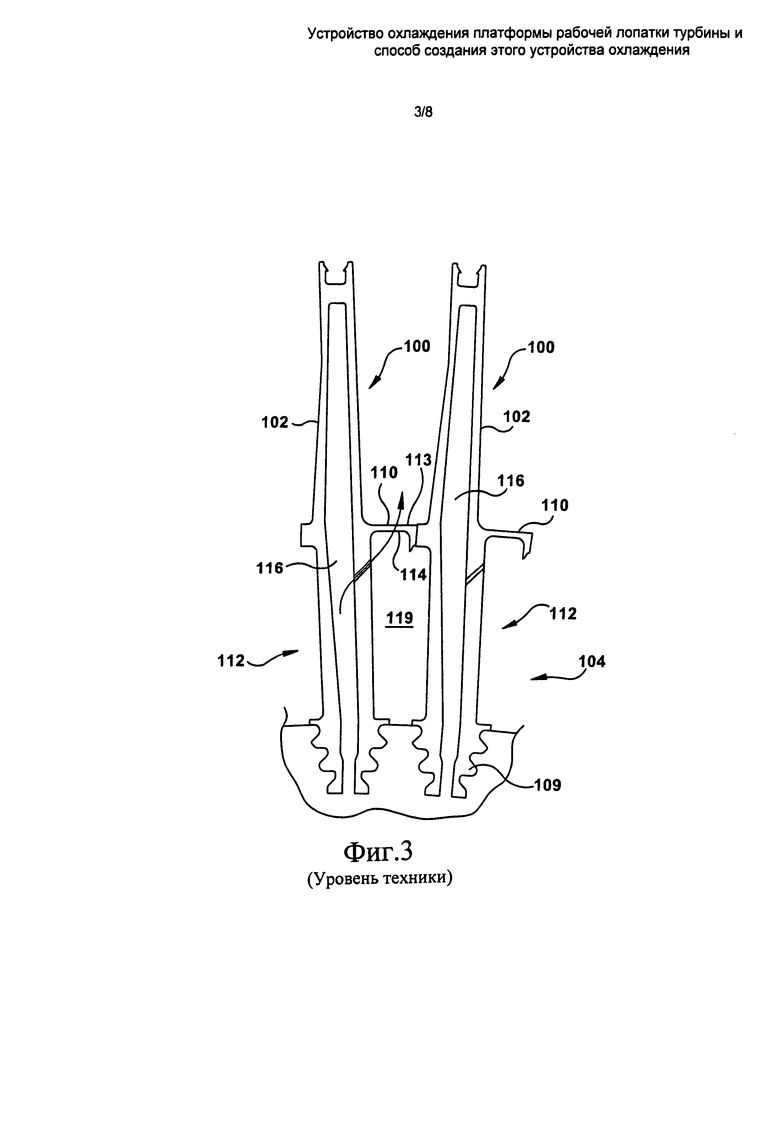

[108] В некоторых случаях охлаждающая текучая среда может быть направлена из охлаждающих каналов 116 в полость 119, образованную между хвостами 112 и платформами 110 соседних рабочих лопаток 100. Оттуда охлаждающая текучая среда может быть использована для охлаждения области 110 платформы лопатки, традиционная конструкция которой представлена на Фиг.3. Этот тип конструкции обычно извлекает воздух из одного из охлаждающих каналов 116 и использует воздух для создания давления в полости 119, образованной между хвостами 112 / платформами 110. После создания давления эта полость 119 затем подает охлаждающую текучую среду в охлаждающие каналы, которые проходят через платформы 110. Пройдя через платформу 110, охлаждающий воздух может выйти из полости через отверстия пленочного охлаждения, предусмотренные на верхней стороне 113 платформы 110.

[109] Следует отметить, однако, что этот тип обычной конструкции имеет ряд недостатков. Во-первых, охлаждающий контур в одной части не является замкнутым, так как охлаждающий контур образуется только тогда, когда собраны две соседние рабочие лопатки 100. Это добавляет большую степень трудности и сложности по тестированию потока при установке и предварительной установке. Вторым недостатком является то, что целостность полости 119, образованной между соседними лопатками 100, зависит от того, насколько хорошо герметичен периметр полости 119. Недостаточное уплотнение может привести к недостаточному охлаждению платформы и/или бесполезно расходуемому охлаждающему воздуху. Третьим недостатком является неотъемлемый риск, заключающийся в том, что газы в канале для горячих газов могут быть засосаны в полость 119 или в саму платформу 110. Это может произойти, если во время работы полость 119 не поддерживается при достаточно высоком давлении. Если давление в полости 119 падает ниже давления в канале для горячих газов, горячие газы будут всасываться в полость 119 хвоста и в саму платформу 110, что обычно повреждает эти элементы, поскольку они не были предназначены выдерживать воздействие условий, имеющихся в канале для горячих газов.

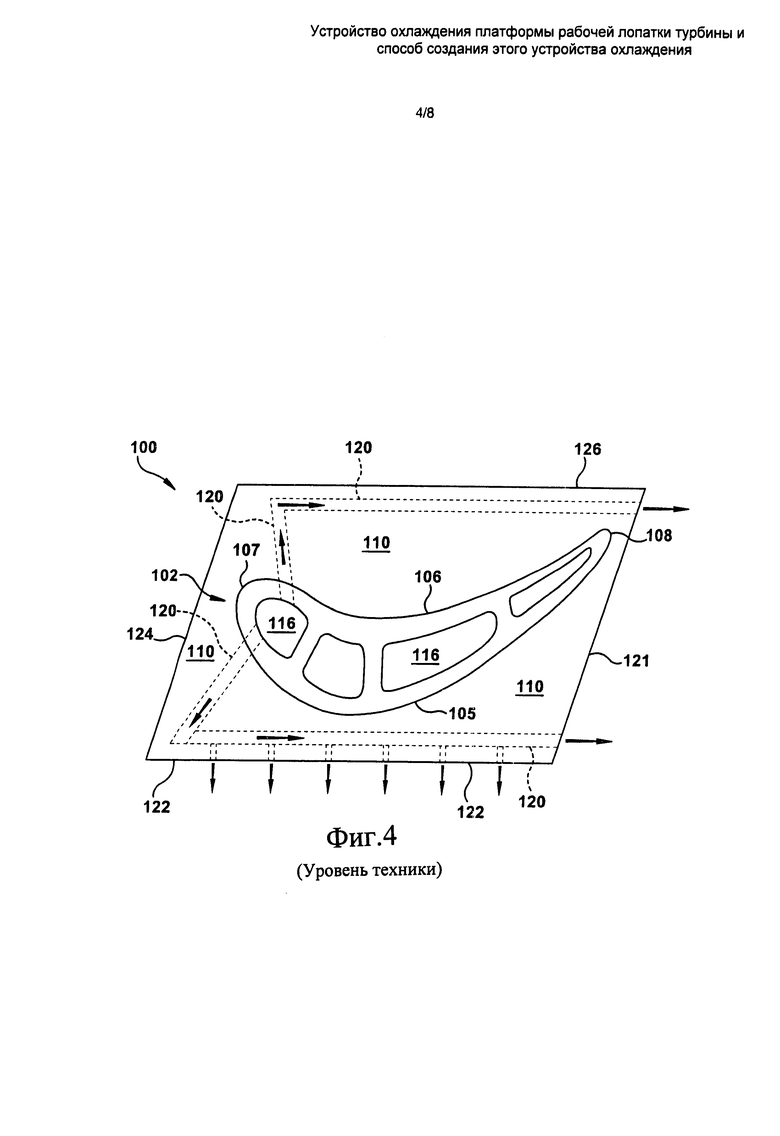

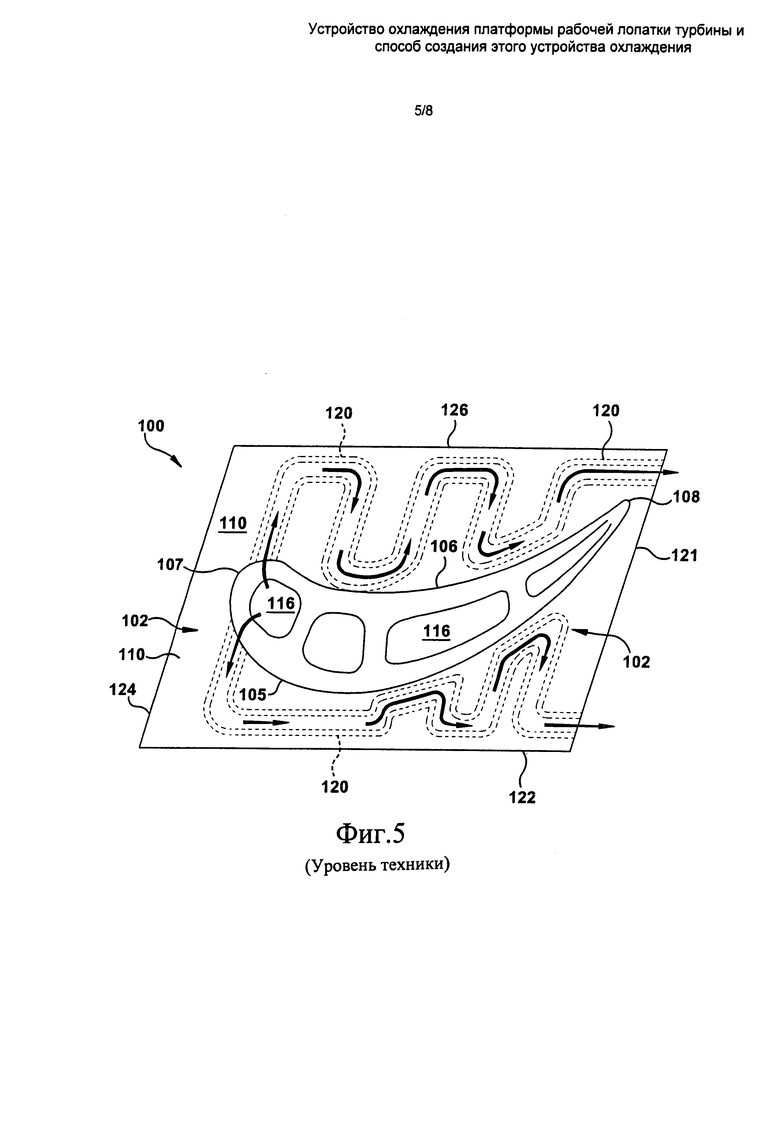

[110] На Фиг.4 и 5 проиллюстрирован другой тип традиционной конструкции для охлаждения платформы. В этом случае охлаждающий контур содержится в рабочей лопатке 100 и не связан с полостью 119 хвоста, как показано на чертежах. Охлаждающий воздух извлекается из одного из охлаждающих каналов 116, которые проходят через сердцевину лопатки 110 и направлены назад через охлаждающие каналы 120, выполненные в платформе 110 (то есть «охлаждающие платформу каналы 120»). Как показано несколькими стрелками, охлаждающий воздух проходит через охлаждающие платформу каналы 120 и выходит через выходные отверстия на задней кромке 121 платформы 110 или через выходные отверстия, расположенные вдоль кромки 122 стороны низкого давления. (Заметим, что при описании или ссылки на кромки или поверхности прямоугольной платформы 110 каждая может быть выделена на основе ее расположения относительно поверхности 105 стороны низкого давления и поверхности 106 стороны высокого давления аэродинамической части 102 лопатки и/или относительно переднего и заднего направления двигателя после установки лопатки 100. Таким образом, как будет понятно специалистам в данной области техники, платформа может содержать заднюю кромку 121, кромку 122 стороны низкого давления, переднюю кромку 124 и кромку 126 стороны высокого давления, как показано на Фиг.3 и 4. Кроме того, кромку 122 стороны низкого давления и кромку 126 стороны высокого давления, обычно называют «стыковочными поверхностями», а узкую полость, образованную между ними, как только соседние рабочие лопатки 100 установлены на место, называют «полостью между стыковочными поверхностями».)

[111] Следует отметить, что традиционные конструкции, изображенные на Фиг.4 и 5, имеют преимущество перед конструкцией, изображенной на Фиг.3, заключающееся в том, что на первые не влияют изменения в сборке или условиях установки. Тем не менее, традиционные конструкции такого рода имеют ряд ограничений или недостатков. Во-первых, как показано, на каждой стороне аэродинамической части 102 лопатка имеется только один контур и, таким образом, существует недостаток ограниченного управления количеством охлаждающего воздуха, используемого в различных местах в платформе 110. Во-вторых, зона покрытия традиционных конструкций этого типа, как правило, ограничена. Несмотря на то, что извилистый канал, изображенный на Фиг.5, является улучшением в плане зоны покрытия, по сравнению с изображенным на Фиг.4, в платформе 110 все еще имеются мертвые зоны, которые остаются неохлаждаемыми. В-третьих, для получения лучшей зоны покрытия с замысловато сформированными охлаждающими каналами 120 платформы, производственные затраты резко возрастают, в особенности, если охлаждающие каналы имеют формы, которые требуют отливки в форму. В-четвертых, эти традиционные конструкции после использования обычно сбрасывают охлаждающую текучую среду в канал для горячего газа еще до того, как охлаждающая текучая среда полностью выработан, что негативно влияет на коэффициент полезного действия двигателя. В-пятых, традиционные конструкции такого рода, как правило, имеют ограниченную гибкость. То есть каналы 120 образованы как неотъемлемая часть платформы 110 и практически не обеспечивают никакой возможности изменения своей функции или конструкции при изменении условий эксплуатации. Кроме того, эти типы традиционных конструкций трудно ремонтировать или модернизировать.

[112] В результате, традиционные охлаждающие конструкции платформы имеют недостаток в одной или нескольких важных областях. Таким образом, остается потребность в усовершенствованном устройстве, системах и способах, которые эффективно охлаждают область платформы рабочих лопаток турбины, а также являются экономически эффективными в изготовлении, гибкими в применении и долговечными.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[113] В одном иллюстративном варианте выполнения настоящая заявка описывает устройство охлаждения платформы рабочей лопатки турбины, содержащей платформу, расположенную между аэродинамической частью лопатки и корнем лопатки. Рабочая лопатка содержит внутренний охлаждающий канал, проходящий наружу в радиальном направлении от места соединения с источником охлаждающей текучей среды в корне лопатки, причем вдоль стороны, которая совпадает со стороной высокого давления аэродинамической части лопатки, верхняя сторона высокого давления платформы проходит от основания аэродинамической части лопатки к стыковочной поверхности стороны высокого давления. Устройство охлаждения платформы содержит: основную камеру, расположенную только с внутренней стороны верхней стороны высокого давления платформы и проходящую через платформу от верхнего по потоку конца, имеющего заднее положение, к нижнему по потоку концу, имеющему переднее положение; и охлаждающие отверстия. Рядом с верхним по потоку концом основная камера содержит заднюю петлю и, между задней петлей и нижним по потоку концом, содержит переднюю дугу. Каждое из охлаждающих отверстий проходит от основной камеры к порту, образованному на стыковочной поверхности стороны высокого давления.

[114] В другом иллюстративном варианте выполнения настоящее изобретение описывает способ создания устройства охлаждения платформы в рабочей лопатке турбины, имеющей платформу на границе между аэродинамической частью лопатки и корнем лопатки. Рабочая лопатка имеет выполненный в ней внутренний охлаждающий канал, который проходит от места соединения с источником охлаждающей текучей среды в корне лопатки к платформе, причем вдоль стороны, которая совпадает со стороной высокого давления аэродинамической части лопатки, верхняя сторона высокого давления платформы проходит по периферии от основания аэродинамической части лопатки к стыковочной поверхности стороны высокого давления. Способ может включать следующие этапы: формирование основной камеры на стороне высокого давления платформы с помощью процесса литья, причем основная камера выполнена с возможностью прохождения через платформу от верхнего по потоку конца, имеющего заднее положение, к нижнему по потоку концу, имеющему переднее положение; и механическую обработку охлаждающих отверстий. Рядом с верхним по потоку концом основная камера содержит заднюю петлю и, между задней петлей и нижним по потоку концом, переднюю дугу. Каждое из охлаждающих отверстий проходит от основной камеры к порту, образованному на стыковочной поверхности стороны высокого давления.

[115] Эти и другие признаки настоящей заявки станут очевидными после рассмотрения последующего подробного описания предпочтительных вариантов выполнения, взятых в сочетании с чертежами и прилагаемой формулой изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[116] Эти и другие признаки настоящего изобретения будут более полно поняты и оценены из тщательного изучения последующего более подробного описания иллюстративных вариантов выполнения изобретения, совместно с прилагаемыми чертежами, на которых:

[117] Фиг.1 изображает вид в аксонометрии иллюстративной рабочей лопатки турбины, в которой могут быть осуществлены варианты выполнения настоящего изобретения;

[118] Фиг.2 изображает вид снизу рабочей лопатки турбины, в которой могут быть осуществлены варианты выполнения настоящего изобретения;

[119] Фиг.3 изображает вид в разрезе соседних рабочих лопаток турбины, имеющих охлаждающую систему, выполненную в соответствии с традиционной конструкцией;

[120] Фиг.4 изображает вид сверху рабочей лопатки турбины, имеющей платформу с внутренними охлаждающими каналами, выполненными в соответствии с традиционной конструкцией;

[121] Фиг.5 изображает вид сверху рабочей лопатки турбины, имеющей платформу с внутренними охлаждающими каналами, выполненными в соответствии с альтернативной традиционной конструкцией;

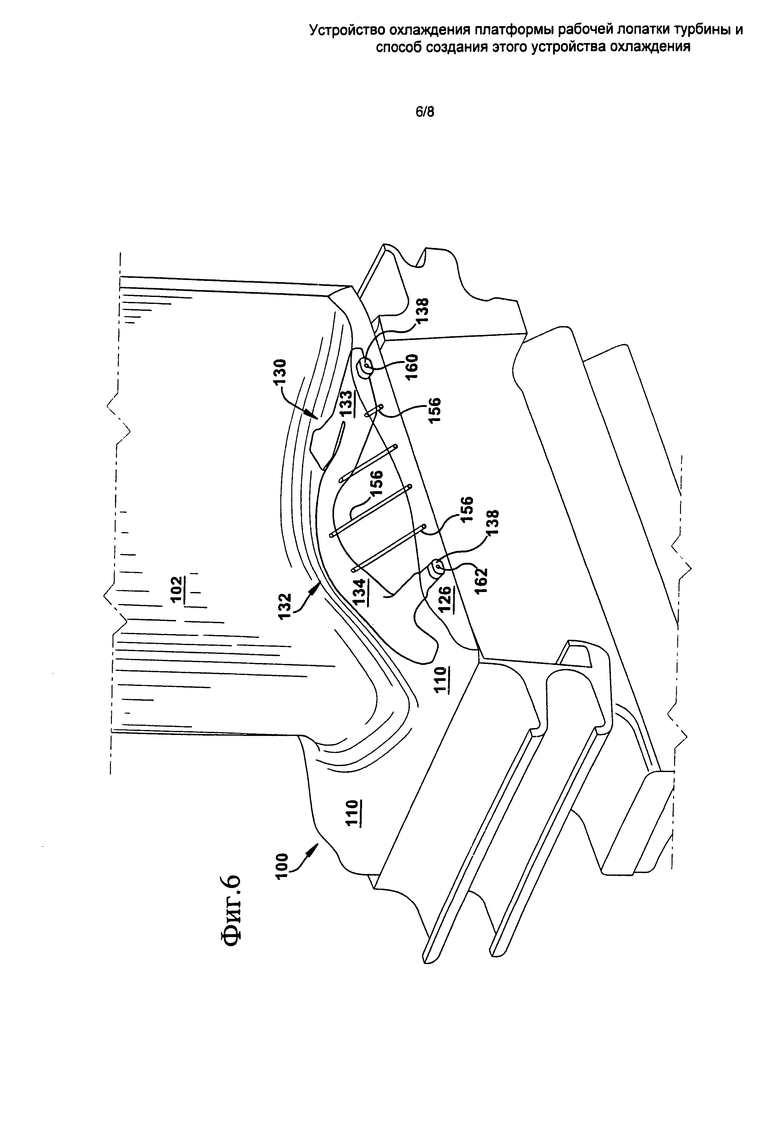

[122] Фиг.6 изображает вид в аксонометрии рабочей лопатки турбины, имеющей устройство охлаждения платформы, выполненное в соответствии с иллюстративным вариантом выполнения настоящего изобретения;

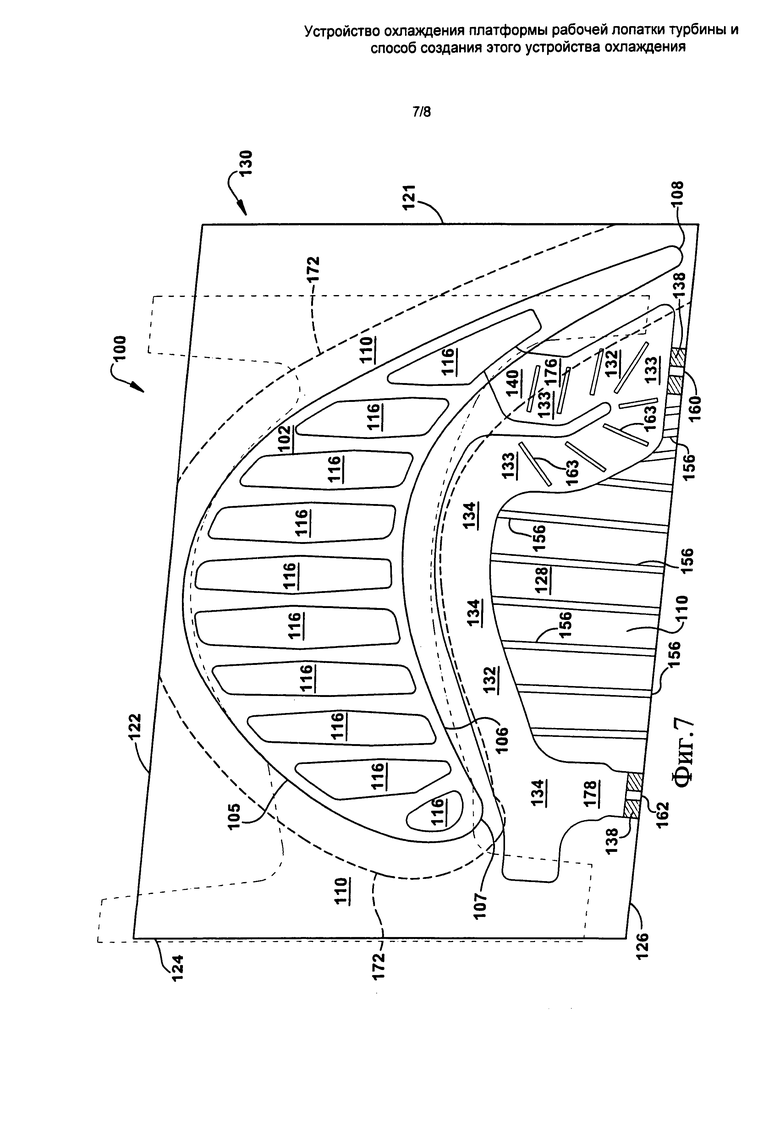

[123] Фиг.7 изображает верхнюю часть с частичным поперечным разрезом платформы рабочей лопатки турбины с устройством охлаждения, выполненным в соответствии с иллюстративным вариантом выполнения настоящего изобретения; и

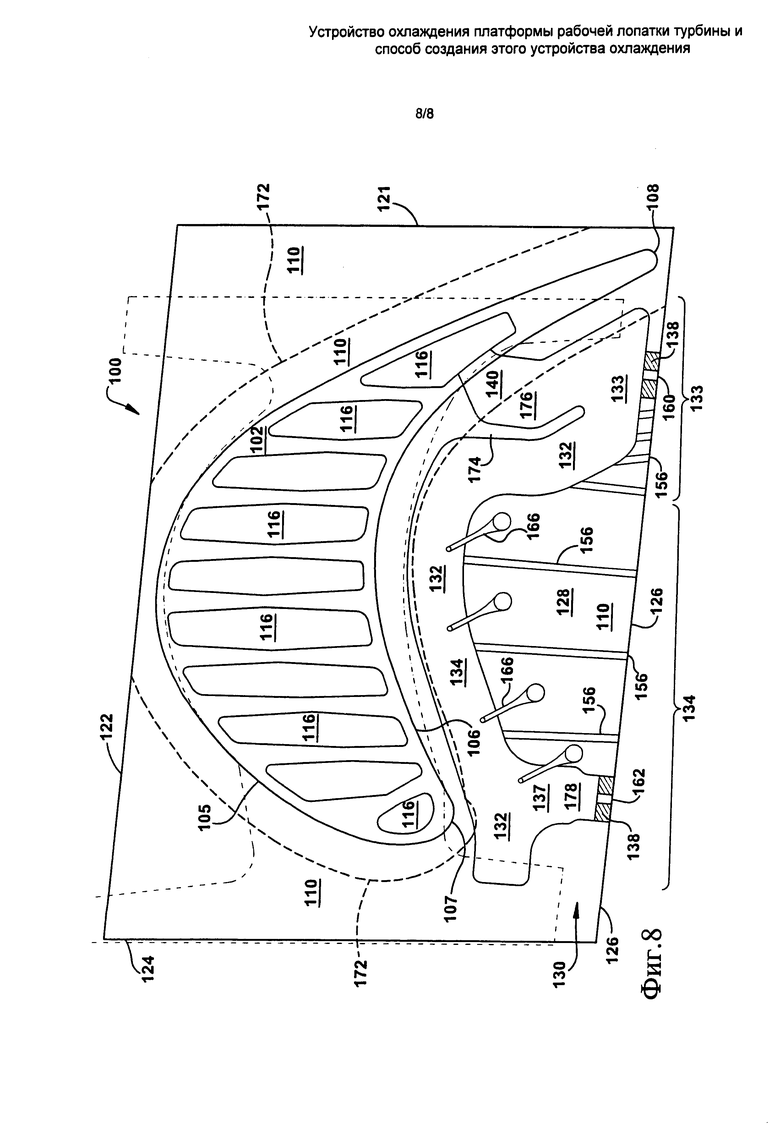

[124] Фиг.8 изображает верхнюю часть с частичным поперечным разрезом платформы рабочей лопатки турбины с устройством охлаждения, выполненным в соответствии с иллюстративным вариантом выполнения настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[125] Следует отметить, что лопатки турбины, которые охлаждаются посредством внутренней циркуляции охлаждающей текучей среды, традиционно содержат внутренний охлаждающий канал 116, который проходит в радиальном направлении от корня 104 лопатки, через область 110 платформы, и в аэродинамическую часть 102 лопатки, как описано выше в связи с несколькими традиционными охлаждающими конструкциями. Следует иметь в виду, что некоторые варианты выполнения настоящего изобретения могут быть использованы в сочетании с традиционными охлаждающими каналами, чтобы улучшить или обеспечить эффективное активное охлаждение платформы, при этом настоящее изобретение обсуждается в связи с традиционной конструкцией: внутренний охлаждающий канал 116, имеющий извилистую или змеевидную конструкцию. Как показано на Фиг.7, змеевидный канал, как правило, выполнен с обеспечением возможности прохождения одностороннего потока охлаждающей текучей среды и содержит особенности, которые способствуют теплообмену между охлаждающей текучей средой и окружающей рабочей лопаткой 100. При работе охлаждающая текучая среда под давлением, которая обычно представляет собой сжатый воздух, выпускаемый из компрессора (хотя другие виды охлаждающей текучей среды, такие как пар, также могут быть использованы с вариантами выполнения настоящего изобретения) подается во внутренний охлаждающий канал 116 через соединение, выполненное в корне 104 лопатки. Давление нагнетает охлаждающую текучую среду через внутренний охлаждающий канал 116, а охлаждающая текучая среда посредством конвекции отводит тепло от окружающих стенок.

[126] В целом различные конструкции традиционных внутренних охлаждающих каналов 116 отчасти эффективны в обеспечении активного охлаждения некоторых областей рабочей лопатки 100. Однако, как должно быть понятно специалистам в данной области техники, область платформы оказывается более сложной. Это связано, по меньшей мере частично, с неудобной геометрией платформы, т.е. ее узкой радиальной высотой и тем, каким образом она выступает из сердцевины или основной части рабочей лопатки 100. Тем не менее, учитывая то, что она подвержена воздействию экстремальных температур канала для горячего газа и высоких механических нагрузок, требования к охлаждению платформы являются значительными. Как описано выше, традиционные охлаждающие конструкции платформы являются неэффективными, поскольку они не решают конкретные проблемы области, являются неэффективными с точки зрения использования охлаждающей текучей среды и/или являются дорогостоящими в изготовлении.

[127] Со ссылкой теперь на Фиг.6-8 представлено несколько видов иллюстративных вариантов выполнения настоящего изобретения. В частности, представлена рабочая лопатка 100 турбины с устройством 130 охлаждения платформы, выполненным в соответствии с предпочтительным вариантом выполнения настоящего изобретения. Как показано, рабочая лопатка 100 содержит платформу 110, расположенную на границе между аэродинамической частью 102 лопатки и корнем 104 лопатки. Рабочая лопатка 100 имеет внутренний охлаждающий канал 116, который проходит от корня 104 лопатки до по меньшей мере приблизительной радиальной высоты платформы 110, и в большинстве случаев, проходит в аэродинамическую часть 102 лопатки. Следует иметь в виду, что на стороне платформы 110, которая соответствует поверхности 106 высокого давления аэродинамической части 102 лопатки, платформа 110 может иметь плоскую верхнюю сторону 113, которая проходит от основания 172 аэродинамической части лопатки до стыковочной поверхности 126 стороны высокого давления. (Заметим, что термин «плоский», используемый в настоящем документе, означает приблизительно или по существу в форме плоскости. Например, специалисту должно быть понятно, что платформы могут иметь слегка изогнутую и выпуклую наружную поверхность, с кривизной, соответствующей окружности турбины в радиальном расположении рабочих лопаток. Как используется в настоящем документе, этот тип формы платформы считается плоским, а радиус кривизны достаточно велик, что достаточно для придания платформе плоского вида). Выполненный во внутренней части платформы 110, иллюстративный вариант выполнения настоящего изобретения содержит: основную камеру 132, содержащую заднюю петлю 133, переднюю дугу 134 и несколько охлаждающих отверстий 156, через которые охлаждающая текучая среда может быть рассредоточена по внутренним частям платформы 110.

[128] В конкретных вариантах выполнения основная камера 132 может быть расположена только с внутренней стороны верхней стороны платформы 110. Основная камера 132 может находиться в пределах стороны 128 высокого давления платформы 110. Основная камера 132 может проходить через платформу 110 от расположенного выше по потоку конца 176, имеющего заднее положение, до расположенного ниже по потоку конца 178, имеющего переднее положение. Рядом с расположенным выше по потоку концом 176 основная камера 132 может содержать заднюю петлю 133 и, между задней петлей 133 и нижним концом 178, переднюю дугу 134. Питающая камера 140 может соединять расположенный выше по потоку конец 176 основной камеры 132 с внутренней частью охлаждающего канала 116. Основная камера 132 может иметь продольную ось, которая приблизительно параллельна плоской верхней стороне. Расположенный выше по потоку конец 176 основной камеры 132 может иметь положение рядом с окружной серединой области платформы 110. Расположенный ниже по потоку конец 178 основной камеры 132 может иметь положение рядом со стыковочной поверхностью 126 стороны высокого давления платформы 110. Основная камера 132 может иметь осевую длину не менее 0,75 от осевой длины аэродинамической части лопатки.

[129] В некоторых вариантах выполнения, начиная с расположенного выше по потоку конца 176, задняя петля может быть выполнена с возможностью включения первой части, второй части и расположенной между ними части петли. Первая часть может проходить по окружности к стыковочной поверхности 126 стороны высокого давления. Часть петли может быть расположена рядом со стыковочной поверхностью 126 стороны высокого давления и может иметь резкий поворот, по меньшей мере 150°. Вторая часть может проходить по периферии от части петли до окружной серединной области платформы 110. Вторая часть может быть расположена спереди первой части. В некоторых вариантах выполнения часть петли может иметь крутой поворот около 180°.

[130] В некоторых вариантах выполнения задняя петля может быть выполнена с возможностью включения разделительной конструкции 174, которая отделяет первую часть от второй части. Как показано, разделительная конструкция 174 может иметь приблизительно постоянную ширину. Между расположенным выше по потоку концом 176 и расположенным ниже по потоку концом 178 основная камера 132 может иметь приблизительно постоянную ширину. Приблизительно постоянная ширина разделительной конструкции 174 может быть значительно меньше, чем приблизительно постоянная ширина основной камеры 132. Основная камера 132 может иметь радиальную высоту, ограниченную между полом и потолком, причем потолок находится снаружи по отношению к полу. Радиальная высота от расположенного выше по потоку конца 176 до расположенного ниже по потоку конца 178 основной камеры 132 может быть приблизительно постоянной. Основная камера 132 может быть выполнена таким образом, что потолок может находиться в непосредственной близости от верхней стороны высокого давления платформы 110. Задняя петля может быть ограничена задней третьей стороной 128 высокого давления платформы 110.

[131] В некоторых вариантах выполнения задняя петля может содержать теплопередающую конструкцию, которая может быть выполнена с возможностью содействия теплообмену между охлаждающей текучей средой, протекающей через заднюю петлю, и платформой 110. Теплопередающая конструкция в пределах задней петли 133 может содержать любые выпирающие выступы, выполненные с возможностью увеличения турбулентного потока в охлаждающей текучей среде и площади поверхности теплообмена. Эти выступы могут включать турбулизаторы, гребни, наплывы и т.д., которые проходят в проточный канал от потолка или пола основной камеры.

[132] В некоторых вариантах выполнения вторая часть задней петли соединяется с передней дугой 134 вблизи окружной серединной области платформы 110. Проходя вперед от места соединения с задней петлей, передняя дуга 134 может иметь кривизну, которая соответствует кривизне аэродинамической части лопатки стороны высокого давления основания 172 аэродинамической лопатки, под которой проходит передняя дуга 134. Расположенный ниже по потоку конец 178 основной камеры 132 может находиться на стыковочной поверхности 126 стороны высокого давления платформы 110.

[133] В конкретных вариантах выполнения основная камера 132 может содержать задний выходной канал 160 и передний выходной канал 162. Задний выходной канал 160 может быть выполнен с возможностью соединения петлевой части задней петли 133 с портом, выполненным в стыковочной поверхности 126 стороны высокого давления. Передний выходной канал 162 может быть выполнен с возможностью соединения расположенного ниже по потоку конца 178 основной камеры 132 с портом, выполненным в стыковочной поверхности 126 стороны высокого давления. Передний выходной канал 162 может содержать составную пробку 138, которая уменьшает поперечное проходное сечение потока переднего выходного канала 162. Задний выходной канал 160 может содержать составную пробку 138, которая уменьшает поперечное проходное сечение потока заднего выходного канала 160. Как передний выходной канал 162, так и задний выходной канал 160 может быть выполнен из отпечатка, используемого во время отливки основной камеры 132. Составная пробка 138 переднего выходного канала 162 может быть выполнена с возможностью обеспечения заданного поперечного проходного сечения потока через передний выходной канал 162, что соответствует требуемым характеристикам натекания охлаждающей текучей среды во время работы. Составная пробка 138 заднего выходного канала 160 может быть выполнена с возможностью обеспечения заданного поперечного проходного сечения потока через задний выходной канал 160, что соответствует требуемым характеристикам натекания охлаждающей текучей среды во время работы.

[134] В конкретных вариантах выполнения каждое охлаждающее отверстие 156 может проходить от основной камеры 132 до порта, выполненного на стыковочной поверхности 126 стороны высокого давления. Порты охлаждающих отверстий 156 могут отстоять друг от друга на стыковочной поверхности 126 стороны высокого давления. По меньшей мере несколько охлаждающих отверстий 156 может быть присоединено к одному из портов на передней дуге 134 основной камеры 132, и по меньшей мере несколько охлаждающих отверстий 156 может быть присоединено к одному из портов на задней петле 133 основной камеры 132. В некоторых вариантах выполнения по меньшей мере пять охлаждающих отверстий 156 соединяют соответствующий порт с передней дугой 134 основной камеры 132, и по меньшей мере три охлаждающих отверстия 156 соединяют соответствующий порт с задней петлей основной камеры 132.

[135] В некоторых вариантах выполнения охлаждающие отверстия 156 проходят от стыковочной поверхности 126 стороны высокого давления до основной камеры 132 в приблизительно окружном направлении. Поперечное проходное сечение потока каждого из охлаждающих отверстий 156 может быть меньше, чем поперечное проходное сечение потока основной камеры 132. Охлаждающие отверстия 156 могут быть прямолинейными. Охлаждающие отверстия 156 и порты могут быть выполнены таким образом, что во время работы каждое из них выпускает требуемый натекающий поток охлаждающей текучей среды в полость между стыковочными поверхностями, которая образуется между рабочей лопаткой турбины и смежной рабочей лопаткой турбины после установки рабочей лопатки. То есть охлаждающие отверстия 156 могут быть узкими, так что выпускаемая охлаждающая текучая среда натекает и направляется с относительно высокой скоростью на стыковочную поверхность соседней рабочей лопатки 100 турбины, что в целом повышает эффективность охлаждения охлаждающей текучей средой. Следует иметь в виду, что полость между стыковочными поверхностями и стыковочные поверхности, которые ее ограничивают, являются трудно охлаждаемыми областями платформы 110, а охлаждающие отверстия 156, выполненные таким образом, могут обеспечивать эффективное охлаждение в этой области.

[136] В конкретных вариантах выполнения несколько отверстий 166 для пленочного охлаждения могут быть выполнены в верхней стороне платформы 110. Как показано, каждое отверстие 166 для пленочного охлаждения может быть выполнено с возможностью соединения основной камеры 132 с портом, выполненным на верхней стороне 113 платформы. Следует иметь в виду, что отверстия 166 для пленочного охлаждения могут обеспечивать пленочное охлаждение верхней стороны 113 платформы 110.

[137] Настоящее изобретение также может включать новый способ формирования внутренних охлаждающих каналов в области платформы рабочей лопатки экономически эффективным и действенным образом. Следует иметь в виду, что, из-за относительно несложной формы основной камеры 132, он может быть экономически эффективно сформирован с использованием традиционных способов литья. Таким образом, как обсуждается более подробно ниже, можно избежать дорогостоящих процессов литья, которые должны быть использованы для формирования сложных конструкций. В некоторых вариантах выполнения способ может включать следующие этапы: формирование основной камеры 132 на стороне 128 высокого давления платформы 110 посредством литья, причем основная камера 132 выполнена с возможностью прохождения через платформу 110 от расположенного выше по потоку конца 176, имеющего заднее положение, к расположенному ниже по потоку концу 178, имеющему переднее положение; и обработку охлаждающих отверстий 156. Способ может дополнительно включать этап формирования питающей камеры 140, который выполнен с возможностью соединения расположенного выше по потоку конца 176 основной камеры 132 с внутренним охлаждающим каналом 116.

[138] В некоторых вариантах выполнения этап формирования основной камеры 132 может включать отливку основной камеры 132 в платформе. Этап отливки основной камеры 132 может включать выполнение оттисков в определенных местах, которые впоследствии могут быть использованы в качестве заднего выходного канала 160 и переднего выходного канала 162.

[139] В некоторых вариантах выполнения способ может включать следующие этапы: формирование первой пробки 138 для переднего выходного канала 162, причем первая пробка 138 может быть выполнена с возможностью уменьшения поперечного проходного сечения потока переднего выходного канала 162 так, что передний выходной канал 162 может иметь заданное поперечное сечение, что при работе соответствует требуемой характеристики натекания охлаждающей текучей среды через передний выходной канал 162; и установку первой пробки 138 в передний выходной канал 162. Кроме того, способ может включать следующие этапы: формирование второй пробки 138 для заднего выходного канала 160, в котором вторая пробка 138 может быть выполнена с возможностью уменьшения площади поперечного сечения потока заднего выходного канала 160 таким образом, что задний выходной канал 160 может иметь заданную площадь поперечного сечения потока так, что при работе соответствует требуемой характеристики натекания охлаждающей текучей среды через задний выходной канал 160; и установку второй пробки 138 в заднем выходном канале 160.

[140] Как должно быть понятно специалисту в данной области техники, настоящее изобретение относится к охлаждающему контуру платформы, который стратегически сочетает в себе не менее двух технологий охлаждения для оптимальной способности и состоятельности охлаждения, а также для сведения к минимуму сложности процесса отливки. Змеевидный контур охлаждения, то есть задняя петля, может быть использован в областях с высокой температурой / высокой механической нагрузкой, тогда как настраиваемые механически обработанные охлаждающие отверстия могут быть использованы в областях с меньшей тепловой нагрузкой. Такой подход улучшает общую эффективность системы охлаждения, что позволяет использовать меньшее количество охлаждающей текучей среды и снизить затраты.

[141] Как будет понятно специалисту в данной области техники, большое количество различных признаков и конструкций, описанных выше в связи с несколькими иллюстративными вариантами выполнения, могут быть дополнительно выборочно применены для формирования других возможных вариантов выполнения настоящего изобретения. Для краткости и с учетом способностей специалиста в данной области техники, все возможные итерации не предусмотрены и не описаны в деталях, хотя все комбинации и возможные варианты выполнения охвачены несколькими пунктами приведенной ниже формулы изобретения или иным образом предназначены быть частью настоящего изобретения. Кроме того, из приведенного выше описания нескольких иллюстративных вариантов выполнения изобретения, специалистам в данной области техники будут понятны усовершенствования, изменения и модификации. Такие усовершенствования, изменения и модификации, которые находятся в пределах данной области техники, также охватываются формулой изобретения. Кроме того, должно быть очевидно, что вышеизложенное относится только к описанным вариантам выполнения настоящей заявки и что в настоящем документе могут быть выполнены многочисленные изменения и модификации, без отклонения от сущности и объема изобретения, как определено формулой изобретения и ее эквивалентами.

Устройство охлаждения платформы рабочей лопатки турбины содержит платформу, расположенную между аэродинамической частью лопатки и корнем лопатки, и имеет внутренний охлаждающий канал, проходящий в радиальном направлении от места соединения с источником охлаждающей текучей среды в корне лопатки. Вдоль стороны, которая совпадает со стороной высокого давления аэродинамической части лопатки, верхняя сторона на стороне высокого давления платформы проходит от основания аэродинамической части лопатки до стыковочной поверхности стороны высокого давления. Устройство содержит основную камеру, охлаждающие отверстия. Основная камера расположена только с внутренней стороны верхней стороны на стороне высокого давления платформы, проходит через платформу от расположенного выше по потоку конца, имеющего заднее положение, к расположенному ниже по потоку концу, имеющему переднее положение. Рядом с расположенным выше по потоку концом основная камера содержит заднюю петлю, а между задней петлей и расположенным ниже по потоку концом содержит переднюю дугу. Каждое из охлаждающих отверстий проходит от основной камеры к порту, выполненному на стыковочной поверхности стороны высокого давления. Изобретение позволяет эффективно охлаждать область платформы рабочих лопаток турбины, является экономически эффективным в изготовлении, гибким в применении и долговечным. 2 н. и 18 з.п. ф-лы, 8 ил.

1. Устройство охлаждения платформы рабочей лопатки турбины, которая содержит платформу, расположенную между аэродинамической частью лопатки и корнем лопатки, и имеет внутренний охлаждающий канал, проходящий в радиальном направлении от места соединения с источником охлаждающей текучей среды в корне лопатки, при этом, вдоль стороны, которая совпадает со стороной высокого давления аэродинамической части лопатки, верхняя сторона на стороне высокого давления платформы проходит от основания аэродинамической части лопатки до стыковочной поверхности стороны высокого давления, при этом указанное устройство содержит:

основную камеру, расположенную только с внутренней стороны верхней стороны на стороне высокого давления платформы, причем основная камера проходит через платформу от расположенного выше по потоку конца, имеющего заднее положение, к расположенному ниже по потоку концу, имеющему переднее положение, и

охлаждающие отверстия,

причем рядом с расположенным выше по потоку концом основная камера содержит заднюю петлю, а между задней петлей и расположенным ниже по потоку концом содержит переднюю дугу, и каждое из охлаждающих отверстий проходит от основной камеры к порту, выполненному на стыковочной поверхности стороны высокого давления.

2. Устройство по п.1, дополнительно содержащее:

питающую камеру, выполненную с возможностью соединения расположенного выше по потоку конца основной камеры с внутренним охлаждающим каналом, и

несколько отверстий пленочного охлаждения, каждое из которых соединяет основную камеру с портом, выполненным на верхней стороне платформы,

причем верхняя сторона платформы является плоской, а основная камера имеет продольную ось, которая приблизительно параллельна плоской верхней стороне.

3. Устройство по п.1, в котором расположенный выше по потоку конец основной камеры имеет положение, расположенное рядом с окружной серединной областью платформы, а расположенный ниже по потоку конец основной камеры имеет положение, расположенное вблизи стыковочной поверхности стороны высокого давления платформы.

4. Устройство по п.3, в котором, начиная с расположенного выше по потоку конца, задняя петля выполнена с первой частью, второй частью, и промежуточной частью петли, расположенной между ними, причем первая часть проходит по окружности к стыковочной поверхности стороны высокого давления, промежуточная часть петли расположена рядом со стыковочной поверхностью стороны высокого давления и содержит резкий поворот, по меньшей мере на 150°, и вторая часть проходит по периферии от части петли к окружной серединной области платформы.

5. Устройство по п.4, в котором промежуточная часть петли содержит резкий поворот приблизительно на 180°, вторая часть расположена спереди первой части, и задняя петля выполнена с разделительной конструкцией, которая отделяет первую часть от второй части и имеет приблизительно постоянную ширину, причем между расположенным выше по потоку концом и расположенным ниже по потоку концом основная камера имеет приблизительно постоянную ширину, и приблизительно постоянная ширина разделительной конструкции значительно меньше, чем приблизительно постоянная ширина основной камеры.

6. Устройство по п.4, в котором задняя петля ограничена задней третьей частью стороны высокого давления платформы.

7. Устройство по п.4, в котором задняя петля содержит теплопередающую конструкцию, которая выполнена с возможностью содействия теплообмену между охлаждающей текучей средой, протекающей через заднюю петлю, и платформой,

причем основная камера имеет радиальную высоту, ограниченную между полом и потолком, причем потолок расположен снаружи по отношению к полу,

при этом радиальная высота приблизительно постоянна от расположенного выше по потоку конца до расположенного ниже по потоку конца основной камеры, и

основная камера выполнена таким образом, что потолок находится в непосредственной близости от верхней стороны высокого давления платформы.

8. Устройство по п.7, в котором теплопередающая конструкция в задней петле содержит выпирающие выступы, выполненные с возможностью увеличения турбулентного потока в охлаждающей текучей среде.

9. Устройство по п.4, в котором вторая часть задней петли соединяется с передней дугой около окружной серединной области платформы,

причем, проходя вперед от места соединения с задней петлей, передняя дуга имеет кривизну, соответствующую кривизне профиля стороны высокого давления основания аэродинамической части лопатки, под которой проходит передняя дуга,

при этом расположенный ниже по потоку конец основной камеры расположен на стыковочной поверхности стороны высокого давления платформы.

10. Устройство по п.4, в котором основная камера содержит задний выходной канал и передний выходной канал, причем:

задний выходной канал выполнен с возможностью соединения промежуточной части задней петли с портом, выполненным на стыковочной поверхности стороны высокого давления,

передний выходной канал выполнен с возможностью соединения расположенного ниже по потоку конца основной камеры с портом, выполненным на стыковочной поверхности стороны высокого давления,

передний выходной канал содержит составную пробку, которая уменьшает площадь проходного поперечного сечения переднего выходного канала, и

задний выходной канал содержит составную пробку, которая уменьшает площадь проходного поперечного сечения заднего выходного канала.

11. Устройство по п.10, в котором как передний выходной канал, так и задний выходной канал имеют оттиск, образованный при отливке основной камеры,

причем составная пробка переднего выходного канала выполнена с возможностью обеспечения заданной площади проходного поперечного сечения через передний выходной канал, которая соответствует требуемой характеристике натекания охлаждающей текучей среды во время работы, и

при этом составная пробка заднего выходного канала выполнена с возможностью обеспечения заданной площади проходного поперечного сечения через задний выходной канал, которая соответствует требуемой характеристике натекания охлаждающей текучей среды во время работы.

12. Устройство по п.4, в котором:

порты охлаждающих отверстий отстоят друг от друга вдоль стыковочных поверхностей стороны высокого давления,

по меньшей мере несколько охлаждающих отверстий соединяют один из портов с передней дугой основной камеры, и по меньшей мере несколько охлаждающих отверстий соединяют один из портов с задней петлей основной камеры,

причем основная камера имеет осевую длину, равную по меньшей мере 0,75 от осевой длины аэродинамической части лопатки.

13. Устройство по п.12, в котором по меньшей мере пять охлаждающих отверстий соединяют отдельный соответствующий порт с передней дугой основной камеры, и по меньшей мере три охлаждающих отверстия соединяют соответствующий порт с задней петлей основной камеры.

14. Устройство по п.12, в котором охлаждающие отверстия проходят от стыковочной поверхности стороны высокого давления к основной камере в приблизительно окружном направлении.

15. Устройство по п.14, в котором каждое из охлаждающих отверстий имеет меньшую площадь поперечного сечения проходного потока, чем основная камера, при этом охлаждающие отверстия являются прямолинейными.

16. Устройство по п.12, в котором охлаждающие отверстия и порты выполнены таким образом, что при работе каждое из них выпускает требуемый натекающий поток охлаждающей текучей среды в полость между стыковочными поверхностями, которая образуется при установке между рабочей лопаткой турбины и смежными рабочими лопатками турбины.

17. Способ создания устройства охлаждения платформы рабочей лопатки турбины, содержащей платформу на границе между аэродинамической частью лопатки и корнем лопатки, причем рабочая лопатка имеет выполненный в ней внутренний охлаждающий канал, который проходит от места соединения с источником охлаждающей текучей среды в корне к платформе, и при этом вдоль стороны, которая совпадает со стороной высокого давления аэродинамической части лопатки, верхняя сторона высокого давления платформы проходит по периферии от основания аэродинамической части лопатки к стыковочной поверхности стороны высокого давления, причем способ включает следующие этапы:

формирование основной камеры на стороне высокого давления платформы путем отливки, причем основная камера выполнена с возможностью прохождения через платформу от расположенного выше по потоку конца, имеющего заднее положение, к расположенному ниже по потоку концу, имеющему переднее положение, и

механическую обработку охлаждающих отверстий,

при этом:

рядом с расположенным выше по потоку концом основная камера содержит заднюю петлю, а между задней петлей и расположенным ниже по потоку концом содержит переднюю дугу, и

каждое из охлаждающих отверстий проходит от основной камеры к порту, выполненному на стыковочной поверхности стороны высокого давления.

18. Способ по п.17, в котором дополнительно формируют питающую камеру, которая выполнена с возможностью соединения расположенного выше по потоку конца основной камеры с внутренним охлаждающим каналом,

причем на этапе формирования основной камеры отливают основную камеру в платформе,

при этом основная камера выполнена так, что ее расположенный выше по потоку конец имеет положение рядом с окружной серединной областью платформы, а расположенный ниже по потоку конец основной камеры имеет положение на стыковочной поверхности стороны высокого давления платформы, при этом:

начиная с расположенного выше по потоку конца, задняя петля выполнена с первой частью, второй частью и расположенной между ними промежуточной частью петли,

первая часть проходит по окружности к стыковочной поверхности стороны высокого давления;

промежуточная часть петли расположена рядом со стыковочной поверхностью стороны высокого давления и имеет резкий поворот приблизительно на 150°, и

вторая часть проходит по периферии от промежуточной части петли к аэродинамической части лопатки.

19. Способ по п.18, в котором на этапе отливки основной камеры выполняют оттиски, которые при работе составляют задний выходной канал и передний выходной канал, причем:

задний выходной канал выполнен с возможностью соединения промежуточной части задней петли с портом, выполненным на стыковочной поверхности стороны высокого давления,

передний выходной канал выполнен с возможностью соединения расположенного ниже по потоку конца основной камеры с портом, выполненным на стыковочной поверхности стороны высокого давления.

20. Способ по п.19, в котором дополнительно:

формируют первую пробку для переднего выходного канала, выполненную с возможностью уменьшения площади поперечного сечения проходного потока переднего выходного канала так, что передний выходной канал имеет заданную площадь поперечного сечения проходного потока, которое при работе соответствует требуемой характеристике натекания охлаждающей текучей среды через передний выходной канал,

устанавливают первую пробку в передний выходной канал,

формируют вторую пробку для заднего выходного канала, выполненную с возможностью уменьшения площади поперечного сечения проходного потока заднего выходного канала так, что задний выходной канал имеет заданную площадь поперечного сечения проходного потока, которое при работе соответствует требуемой характеристике натекания охлаждающей текучей среды через задний выходной канал.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| EP 1826360 A2, 29.08.2007 | |||

| US 5813835 A, 29.09.1998 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ДВУХСТУПЕНЧАТАЯ ГАЗОВАЯ ТУРБИНА | 2008 |

|

RU2369747C1 |

| СОПЛОВАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ С ЦИКЛОННО-ВИХРЕВОЙ СИСТЕМОЙ ОХЛАЖДЕНИЯ | 2008 |

|

RU2382885C2 |

Авторы

Даты

2016-12-20—Публикация

2012-12-27—Подача