[101] Настоящее изобретение относится в целом к турбинным двигателям внутреннего сгорания, которые в данном контексте и, если не указано иначе, включают турбинные двигатели внутреннего сгорания всех типов, например применяемые при выработке электроэнергии и авиационные двигатели. В частности, но без ограничения, данное изобретение относится к устройству, системам и/или способам охлаждения области платформы роторной лопатки турбины.

[102] Обычно газотурбинный двигатель содержит компрессор, камеру сгорания и турбину. Как правило, компрессор и турбина включают ряды аэродинамических профилей или лопаток, которые расположены в ступенях в осевом направлении. Каждая ступень обычно содержит ряд отстоящих в окружном направлении направляющих лопаток, которые являются неподвижными, и набор отстоящих в окружном направлении роторных лопаток, которые вращаются вокруг центральной оси или вала. При работе роторные лопатки в компрессоре вращаются вокруг вала, обеспечивая сжатие потока воздуха. Затем сжатый воздух используется внутри камеры сгорания для сжигания подаваемого топлива. Полученный в результате процесса сгорания поток горячих газов расширяется, проходя через турбину, побуждая роторные лопатки вращать вал, к которому они прикреплены. Таким образом, содержащаяся в топливе энергия преобразуется в механическую энергию вращающегося вала, которая затем может использоваться, например, для вращения обмоток генератора с производством электроэнергии.

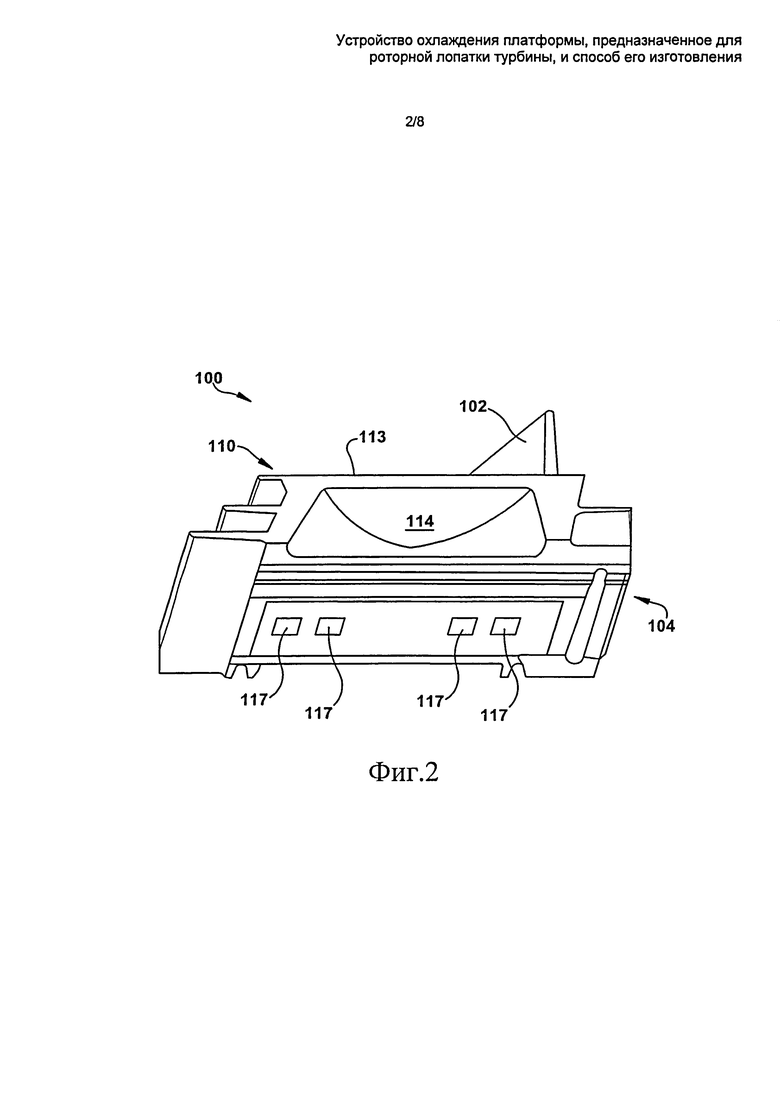

[103] Как изображено на фиг.1 и фиг.2, роторные лопатки 100 турбины в целом содержат аэродинамическую часть или аэродинамический профиль 102 и хвостовую часть 104. Аэродинамический профиль 102 можно представить в виде элемента, имеющего выпуклую поверхность 105 пониженного давления и вогнутую поверхность 106 повышенного давления. Аэродинамический профиль 102 также может иметь направляющую кромку 107, которая представляет собой переднюю кромку, и хвостовую кромку 108, которая представляет собой заднюю кромку. Хвостовая часть 104 может содержать конструкцию (которая, как изображено на чертежах, обычно содержит элемент 109 пазового соединения), предназначенный для крепления лопатки 100 к роторному валу, платформу 110, от которой отходит аэродинамический профиль 102, и хвостовик 112, который содержит конструкцию, расположенную между элементом 109 пазового соединения и платформой 110.

[104] Как изображено на чертежах, платформа 110 может быть выполнена по существу плоской. В частности, платформа 110 может иметь плоскую верхнюю поверхность 113, которая, как показано на фиг.1, может иметь плоскую поверхность, проходящую в осевом и окружном направлениях. Как изображено на фиг.2, платформа 110 может содержать плоскую нижнюю поверхность 114, которая тоже может иметь плоскую поверхность, проходящую в осевом и окружном направлениях. Верхняя поверхность 113 и нижняя поверхность 114 платформы 110 могут быть образованы таким образом, что каждая из плоскостей по существу параллельна другой плоскости. Как показано, предполагается, что платформа 110 обычно имеет тонкий радиальный профиль, то есть сравнительно короткое радиальное расстояние между верхней поверхностью 113 и нижней поверхностью 114 платформы 110.

[105] Как правило, платформа 110 применяется на рабочих лопатках 100 турбины для образования внутренней границы пути потока в секции горячего газа газотурбины. Кроме того, платформа 110 обеспечивает конструктивную опору для аэродинамического профиля 102. При эксплуатации вращательная скорость турбины вызывает механическую нагрузку, приводящую к образованию вдоль платформы 110 областей высокого напряжения, которые вместе с высокими температурами в конечном счете приводят к образованию эксплуатационных дефектов, таких как оксидирование, пластическая деформация, растрескивание вследствие малоцикловой усталости и другие. Разумеется, указанные дефекты негативно влияют на срок службы роторной лопатки 100. Понятно, что указанные жесткие режимы эксплуатации, то есть воздействие экстремальных температур горячего газового тракта и механические нагрузки, вызываемые вращающимися лопатками, создают существенные трудности при разработке износостойких платформ 110 роторных лопаток с длительным сроком службы, которые отличаются как эффективностью, так и низкой стоимостью изготовления.

[106] Обычно проблему увеличения износоустойчивости участка 110 платформы решают путем охлаждения данной области потоком сжатого воздуха или иной охлаждающей средой при эксплуатации, при этом известно большое разнообразие данных типов конструкций платформы. Однако специалисту понятно, что участок 110 платформы представляет определенные конструктивные сложности, которые затрудняют охлаждение данного участка указанным способом. В значительной мере это обусловлено сложной геометрией данного участка, поскольку, как уже сказано, платформа 110 является периферийным компонентом, который расположен далеко от центральной части роторной лопатки и обычно имеет монолитную конструкцию, но малую радиальную толщину.

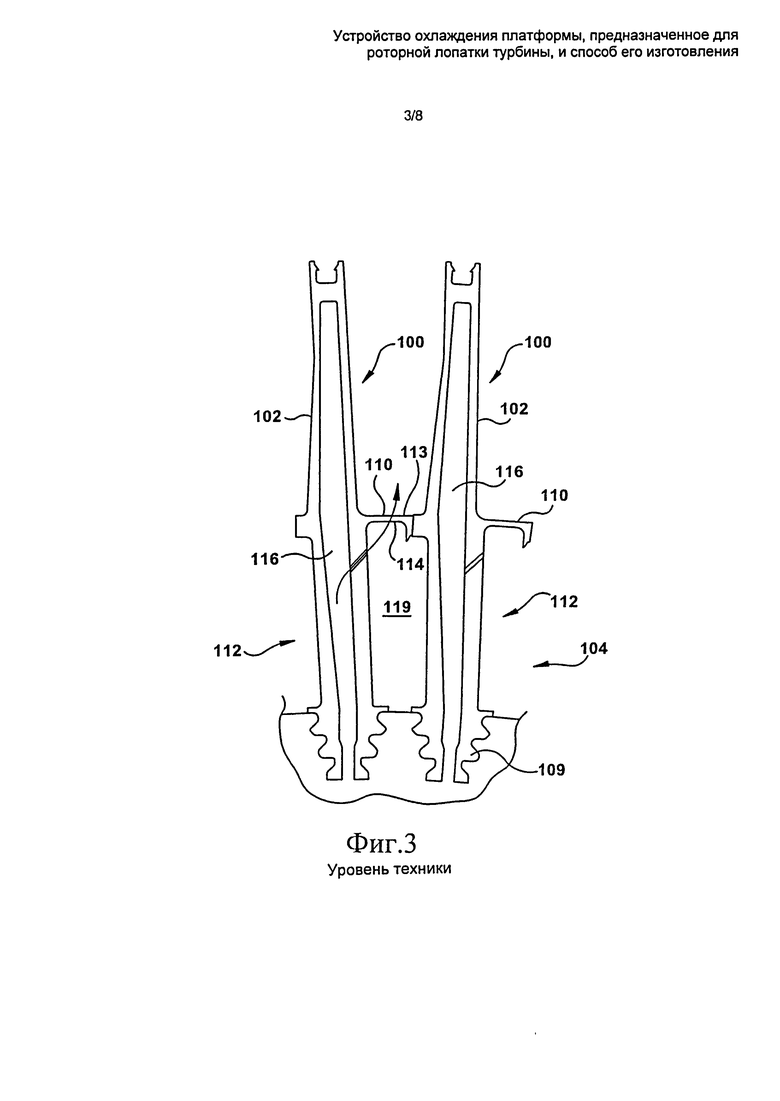

[107] Для циркуляции охлаждающей среды роторные лопатки 100 обычно содержат один или несколько полых каналов 116 охлаждения (см. фиг.3-5 и 10), которые как минимум проходят в радиальном направлении через центральную часть лопатки 100, в том числе через хвостовую часть 104 и аэродинамический профиль 102. Как описано более подробно ниже, для повышения теплообмена такие каналы 116 охлаждения могут иметь извилистый ход, который проходит, изгибаясь, через центральные области лопатки 100, хотя возможны и другие конфигурации. В процессе эксплуатации охлаждающая среда может поступать в центральные каналы охлаждения через одно или несколько впускных отверстий 117, образованных во внутренней части хвостовой части 104. Охлаждающая среда может циркулировать через лопатки 100 и выходить через выпускные отверстия (не показаны на чертежах), образованные на аэродинамическом профиле и/или через одно или несколько выпускных отверстий (не показаны на чертежах), образованных в хвостовой части 104. Охлаждающая среда может находиться при повышенном давлении и, например, может представлять собой сжатый воздух, смесь сжатого воздуха с водой, паром и тому подобным. Во многих случаях охлаждающая среда представляет собой сжатый воздух, забираемый от компрессора двигателя, хотя можно использовать и другие источники. Как описано ниже более подробно, указанные каналы охлаждения, как правило, имеют участок охлаждающей среды высокого давления и участок охлаждающей среды низкого давления. Участок охлаждающей среды высокого давления обычно соответствует расположенной выше по потоку части канала охлаждения с более высоким давлением охлаждающей среды, тогда как участок охлаждающей среды низкого давления соответствует расположенной ниже по потоку части канала охлаждения со сравнительно более низким давлением охлаждающей среды.

[108] В некоторых случаях охлаждающая среда может направляться из каналов 116 охлаждения в полость 119, образованную между хвостовиками 112 и платформами 110 смежных роторных лопаток 100. Отсюда охлаждающая среда может использоваться для охлаждения области 110 платформы лопатки, обычная конструкция которого представлена на фиг.3. Данный тип конструкции, как правило, обеспечивает откачку воздуха из одного из каналов 116 охлаждения и использование данного воздуха для нагнетания давления в полости 119, образованной между хвостовиками 112/платформами 110. После повышения давления данная полость 119 обеспечивает затем подачу охлаждающей среды к каналам охлаждения, проходящим через платформы 110. После прохождения платформы 110 охлаждающий воздух может выходить из полости через отверстия пленочного охлаждения, образованные на верхней поверхности 113 платформы 110.

[109] Тем не менее, следует отметить, что обычная конструкция данного типа имеет ряд недостатков. Во-первых, контур охлаждения не является автономным в одной части, так как указанный контур образуется только после сборки двух смежных роторных лопаток 100. Этим обуславливается высокая степень трудности и сложности проверки потока при установке и предварительной установке. Второй недостаток заключается в том, что целостность полости 119, образованной между смежными роторными лопатками 100, зависит от того, насколько хорошо выполнено уплотнение периметра полости 119. Недостаточное уплотнение может привести к ненадлежащему охлаждению платформы и/или трате охлаждающего воздуха. Третьим недостатком является неизбежный риск того, что горячие газы, протекающие по газовому тракту, могут попасть в полость 119 или в саму платформу 110. Это может иметь место в случае, если в процессе эксплуатации в полости 119 не поддерживается достаточно высокое давление. Если давление в полости 119 падает ниже значения давления внутри траектории горячего газа, то горячие газы будут засасываться в хвостовую полость 119 или в платформу 110, что обычно приводит к повреждению указанных компонентов, так как эти компоненты не предназначены для перенесения условий, существующих на тракте горячего газа.

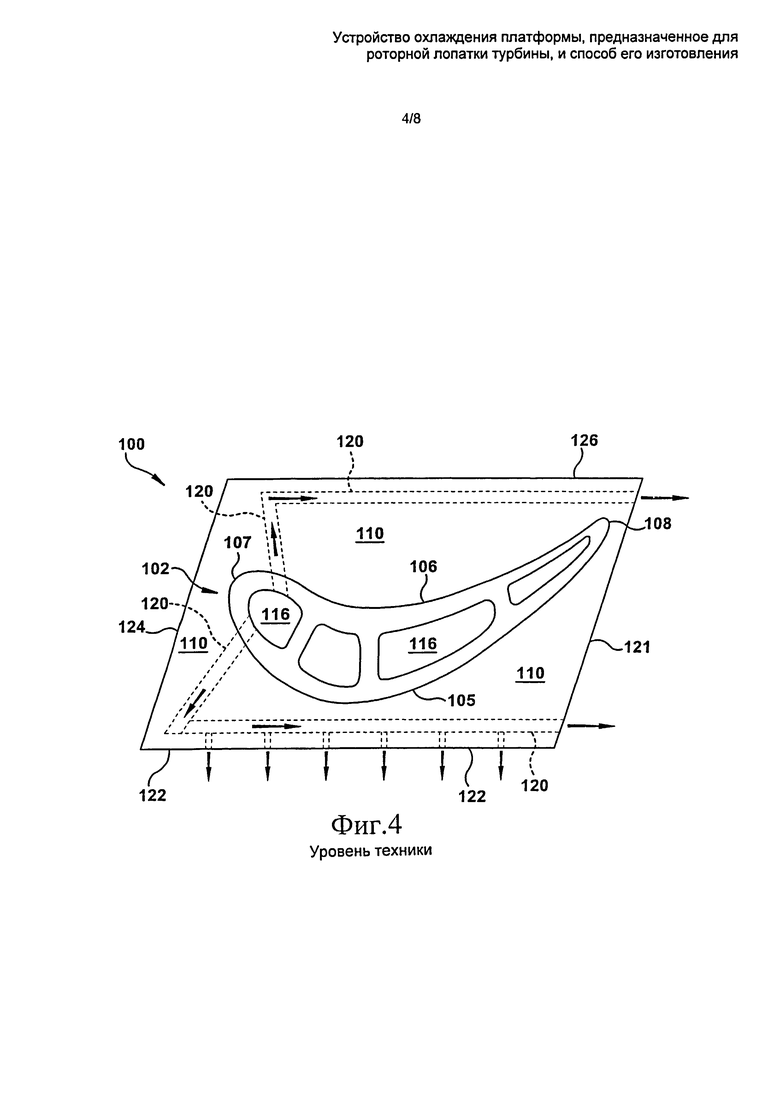

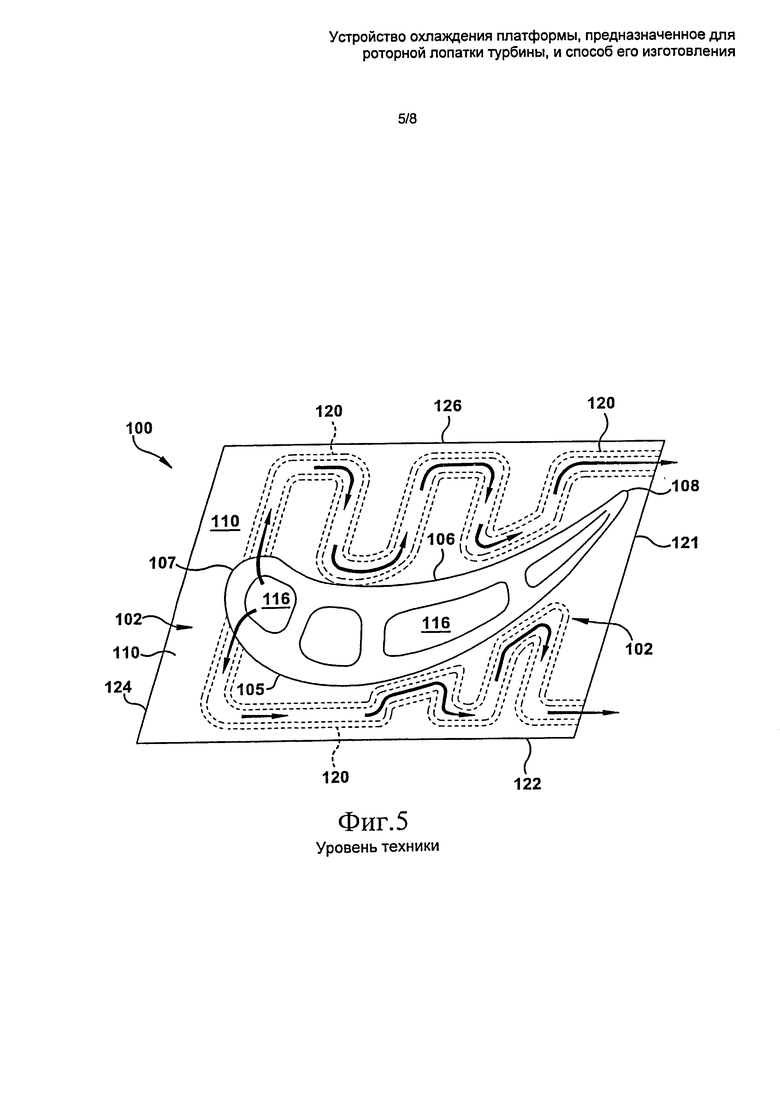

[110] На фиг.4 и фиг.5 изображена обычная конструкция охлаждения платформы другого типа. В данном случае контур охлаждения находится внутри роторной лопатки 100 и не охватывает хвостовую полость 119. Охлаждающий воздух извлекается из одного из каналов 116 охлаждения, проходящих через внутреннюю часть лопатки 110, и направляется назад через каналы 120 охлаждения, образованные внутри платформы 110 (то есть через каналы 120 охлаждения платформы). Как показано несколькими стрелками, охлаждающий воздух протекает по каналам 120 охлаждения платформы или выходит через выпускные отверстия в задней кромке 121 платформы 110 или из выпускных отверстий, расположенных на кромке 122 стороны пониженного давления. (Отметим, что при описании или ссылке на кромки или поверхности прямоугольной платформы 110 каждая из них может обозначаться на основе ее положения относительно поверхности 105 пониженного давления и поверхности 106 повышенного давления аэродинамического профиля 102 и/или направлений вперед и назад двигателя после установки лопатки 100. Соответственно, специалисту понятно, что платформа может содержать заднюю кромку 121, кромку 122 стороны пониженного давления, переднюю кромку 124 и кромку 126 повышенного давления, как показано на фиг.3 и фиг.4. Кроме того, кромка 122 стороны пониженного давления и кромка 126 повышенного давления часто называются наклонными поверхностями, а узкая полость, образованная между ними после установки смежных лопаток 100, может называться полостью наклонных поверхностей.

[111] Понятно, что обычные конструкции, изображенные на фиг.4 и фиг.5, имеют преимущество по сравнению с конструкцией, изображенной на фиг.3. Данное преимущество заключается в том, что они не подвержены изменениям условий сборки или установки. Однако обычные конструкции указанного типа имеют ряд ограничений или недостатков. Во-первых, как изображено на чертежах, с каждой стороны аэродинамического профиля 102 образован только один контур охлаждения и, следовательно, недостаток данного устройства заключается в ограниченном контроле над количеством охлаждающего воздуха, используемого в разных местах платформы 110. Во-вторых, обычные конструкции данного типа имеют в целом ограниченную область покрытия. Хотя извилистая траектория потока, изображенная на фиг.5, представляет собой улучшение по сравнению с решением, изображенным на фиг.4, внутри платформы 110 все еще остаются мертвые области, которые остаются неохлажденными. В-третьих, существенно возрастают производственные затраты при получении улучшенного покрытия посредством каналов 120 охлаждения платформы, имеющих сложную форму, в частности, если каналы охлаждения имеют такие формы, образование которых требует отливки. В-четвертых, в указанных обычных конструкциях охлаждающая среда обычно выводится в тракт горячего газа после использования и перед ее окончательной отработкой, что отрицательно сказывается на кпд двигателя. В-пятых, обычные конструкции данного типа, как правило, имеют небольшую эксплуатационную гибкость. То есть каналы 120 выполнены как единое целое с платформой 110 и обеспечивают небольшую возможность (или не обеспечивают ее вовсе) изменения их функции или конфигурации. Кроме того, обычные конструкции этого типа трудно поддаются ремонту или восстановлению.

[112] Таким образом, в одной или нескольких важных областях отсутствуют обычные конструкции охлаждения платформы. Существует необходимость в улучшенном устройстве, системах и способах, которые обеспечивают эффективное и рациональное охлаждение области платформы роторных лопаток турбины и которые в то же время недороги в изготовлении, универсальны при эксплуатации и износостойки.

Краткое описание изобретения

[113] Таким образом, в данном изобретении описано устройство охлаждения платформы, предназначенное для роторной лопатки турбины, имеющей платформу, расположенную на границе сопряжения между аэродинамическим профилем и хвостовой частью, содержащей средства крепления и хвостовик, проходящий между указанными средствами крепления и платформой, причем платформа на своей стороне, соответствующей поверхности пониженного давления аэродинамического профиля, имеет сторону пониженного давления, которая содержит верхнюю поверхность, проходящую от основания аэродинамического профиля к наклонной поверхности стороны пониженного давления и нависает над хвостовой полостью, образованной в хвостовике. Устройство охлаждения платформы может содержать выемку, образованную в области нижней поверхности платформы, имеющую вход, проточно сообщающийся с хвостовой полостью, коллекторный канал, проходящий от первого конца вблизи наклонной поверхности пониженного давления платформы ко второму концу, расположенному вблизи наклонной поверхности повышенного давления платформы, и соединяющийся с указанной выемкой вблизи своего первого конца, и каналы охлаждения, образованные внутри платформы и проходящие от соединения с выемкой или коллекторным каналом к отверстиям, образованным внутри наклонной поверхности пониженного давления или задней кромки платформы.

[114] Данное изобретение дополнительно включает способ изготовления устройства охлаждения платформы в роторной лопатке турбины, имеющей платформу, расположенную на границе сопряжения между аэродинамическим профилем и хвостовой частью, содержащей средства крепления и хвостовик, проходящий между указанными средствами крепления и платформой, причем платформа на своей стороне, соответствующей поверхности пониженного давления аэродинамического профиля, имеет сторону пониженного давления, которая включает верхнюю поверхность, проходящую от основания аэродинамического профиля до наклонной поверхности пониженного давления, при этом платформа нависает над хвостовой полостью, образованной в хвостовике. Указанный способ может включать: образование в области нижней поверхности платформы выемки, имеющей вход, проточно сообщающийся с хвостовой полостью; механическую обработку сверлением коллекторного канала, проходящего линейно и в приблизительно окружном направлении от наклонной поверхности повышенного давления к наклонной поверхности пониженного давления, причем линейный ход коллекторного канала задают таким образом, что сохраняется смещение от задней кромки платформы и коллекторный канал по своему ходу разделяет выемку на две части; механическую обработку каналов охлаждения внутри платформы, которые проходят от соединения с выемкой к соответствующим отверстиям, образованным на наклонной поверхности пониженного давления; и механическую обработку каналов охлаждения внутри платформы, которые проходят от соединения с коллекторным каналом к соответствующим отверстиям, образованным в задней кромке платформы.

[115] Указанные и другие отличительные признаки данной Заявки станут более понятными после изучения приведенного ниже подробного описания предпочтительных вариантов выполнения, со ссылкой на чертежи и прилагаемую формулу изобретения.

Краткое описание чертежей

[116] Указанные и другие отличительные признаки данного изобретения будут лучше поняты и оценены в приведенном ниже подробном описания предпочтительных вариантов выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

[117] фиг.1 изображает вид в аксонометрии иллюстративной роторной лопатки турбины, в которой могут использоваться варианты выполнения данного изобретения,

[118] фиг.2 изображает вид снизу роторной лопатки турбины, в которой могут использоваться варианты выполнения данного изобретения,

[119] фиг.3 изображает вид в разрезе смежных роторной лопаток турбины, имеющих систему охлаждения обычной конструкции,

[120] фиг.4 изображает вид сверху роторной лопатки турбины, имеющей платформу с внутренними каналами охлаждения обычной конструкции,

[121] фиг.5 изображает вид сверху лопатки ротора турбины, имеющей платформу с внутренними каналами охлаждения обычной альтернативной конструкции,

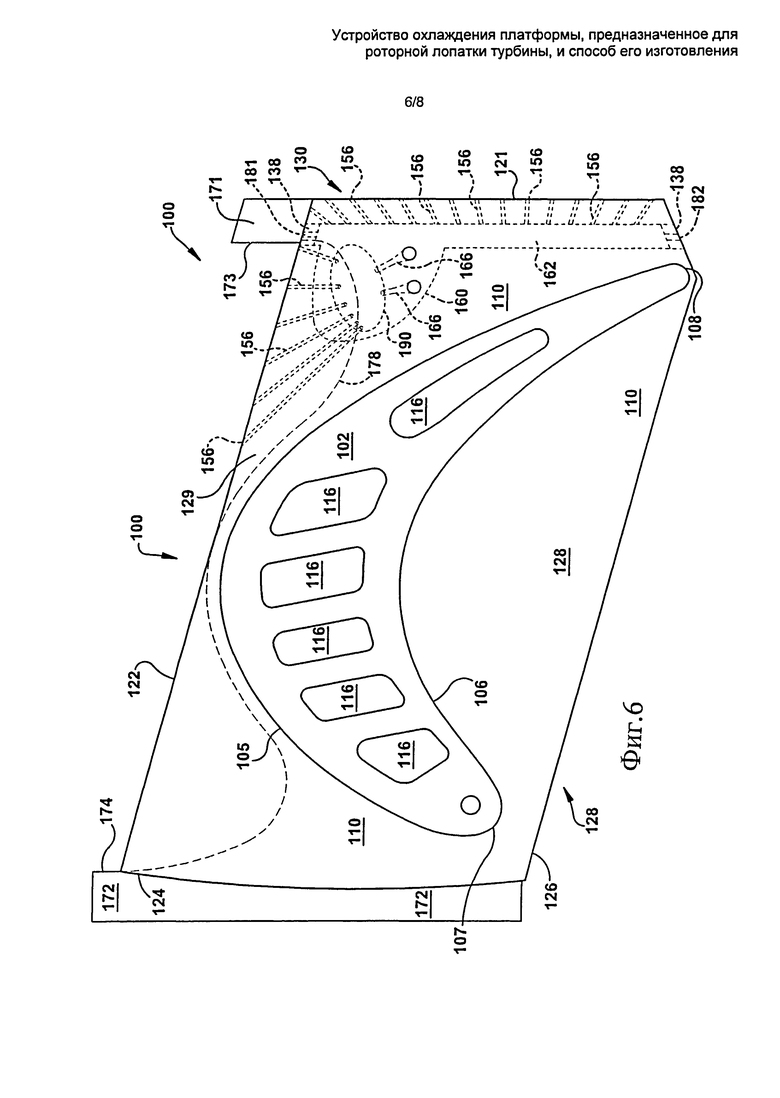

[122] фиг.6 изображает вид сверху с частичным разрезом лопатки ротора турбины, имеющей устройство охлаждения платформы согласно иллюстративному варианту выполнения данного изобретения,

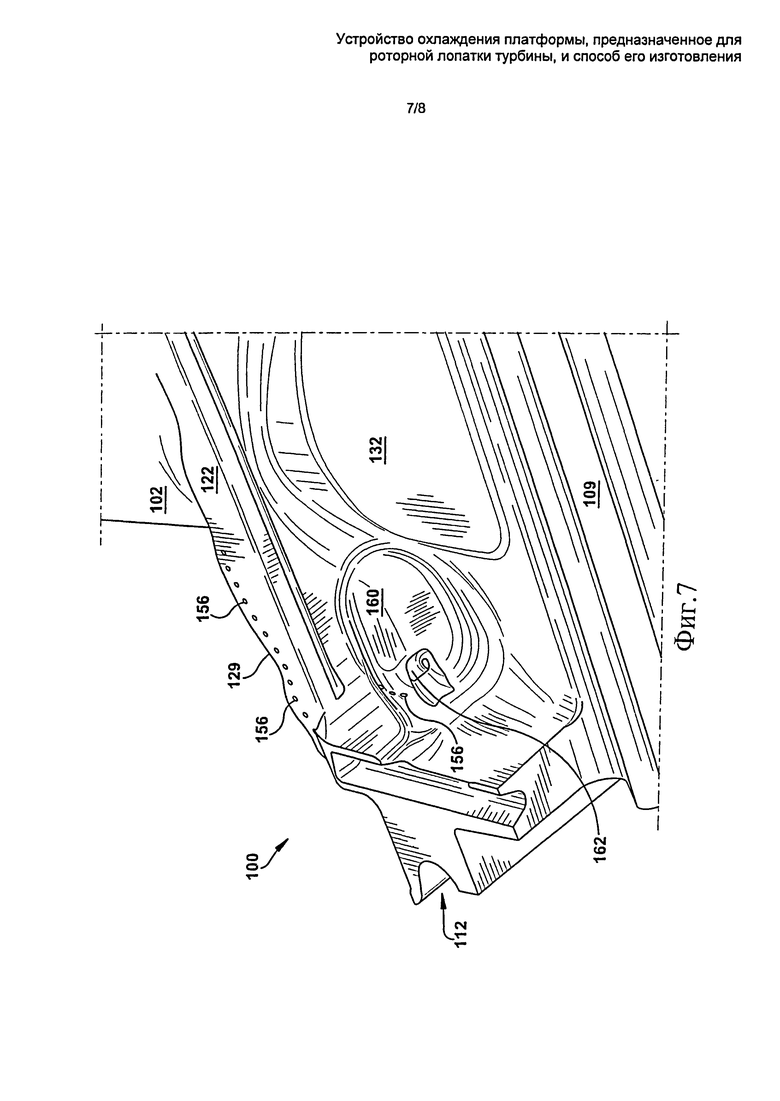

[123] фиг.7 изображает вид в аксонометрии изнутри хвостовой полости роторной лопатки, имеющей устройство охлаждения платформы и расположенную на нижней поверхности выемку согласно альтернативному варианту выполнения данного изобретения, и

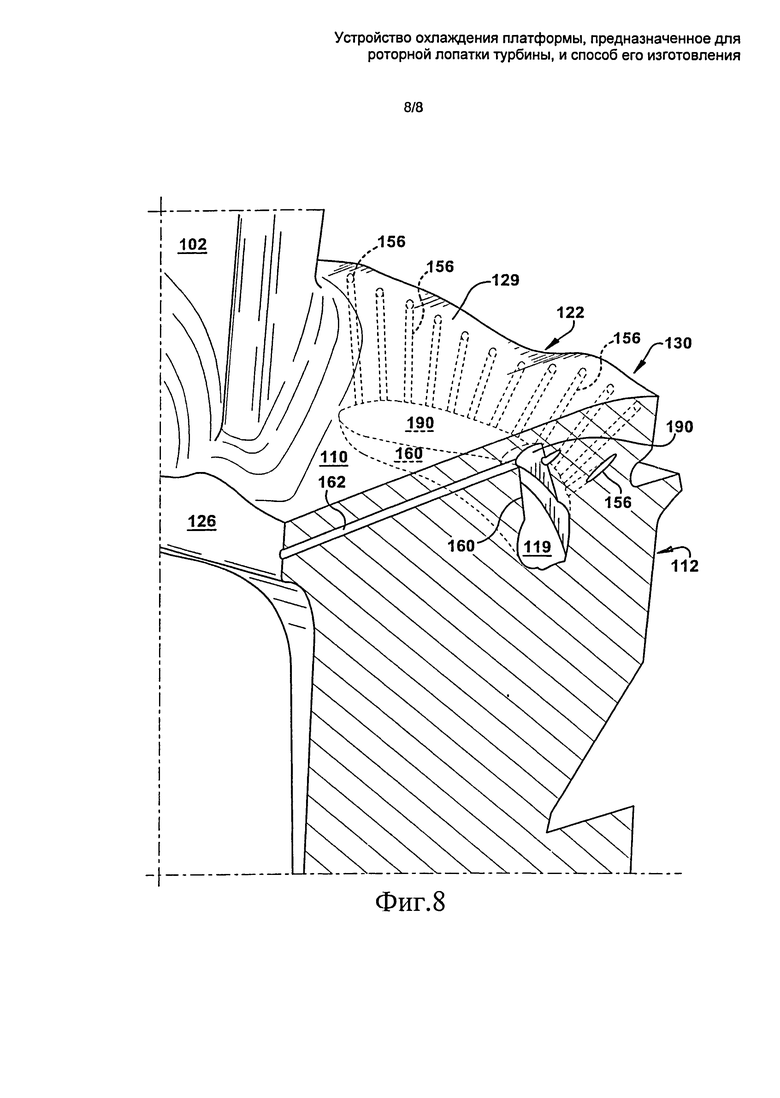

[124] Фиг.8 изображает разрез лопатки ротора турбины, имеющей устройство охлаждения платформы, согласно альтернативному варианту выполнения данного изобретения.

Подробное описание изобретения

[125] Как указано выше со ссылкой на фиг.3, охлаждение роторных лопаток турбины может обеспечиваться созданием избыточного давления охлаждающей среды в хвостовой полости 119. В частности, в настоящем изобретении предлагаются способы и системы охлаждения, при помощи которых находящаяся под давлением охлаждающая среда внутри хвостовой полости 119 может рационально и эффективно использоваться для охлаждения внутренних проблематичных областей внутри платформы 110.

[126] Обратимся снова к чертежам, на которых представлено несколько иллюстративных вариантов выполнения данного изобретения. В частности, на фиг.6 - 8 изображены роторные лопатки 100 турбины, которые согласно предпочтительным вариантам выполнения имеют конфигурацию 130 охлаждения платформы. Как изображено на чертежах, лопатка 100 имеет платформу 110, расположенную на границе сопряжения между аэродинамическим профилем 102 и хвостовой частью 104. Понятно, что платформа 110 со стороны, соответствующей поверхности 106 повышенного давления аэродинамического профиля 102, может иметь плоскую верхнюю поверхность 113, которая проходит между аэродинамическим профилем 102 и наклонной поверхностью 126 стороны повышенного давления. Платформа 110 может иметь плоскую нижнюю поверхность 114, расположенную у внутренней радиальной поверхности. (Отметим, что выражение «плоский», применяемое в данном документе, означает примерно или по существу в форме плоскости. Например, специалисту понятно, что платформы могут быть выполнены с наружной поверхностью, которая немного изогнута или выпукла с кривизной, соответствующей окружности турбины у радиального положения роторных лопаток. В данном контексте такая форма платформы кажется плоской, так как радиус кривизны достаточно большой, что придает платформе 110 плоский вид.) Понятно, что платформа 110 со своей стороны, соответствующей поверхности 106 пониженного давления аэродинамического профиля 102, имеет сторону 129 пониженного давления платформы 129. На этой стороне верхняя поверхность 113 платформы 110 проходит от аэродинамического профиля 102 к наклонной поверхности 122 стороны пониженного давления и имеет нижнюю поверхность 114 на внутренней поверхности платформы.

[127] В данном изобретении в целом предлагается ряд конвективных проходов, образованных на стороне 129 пониженного давления платформы 110 и способы выполнения указанных проходов. В изобретении предлагается создание расположенной на нижней поверхности выемки или выемки 160. В частности, в некоторых вариантах выполнения конфигурация 130 охлаждения платформы, изображенная на фиг.6-8, содержит выемку 160, образованную в расположенной на нижней поверхности 114 области платформы 110 выемку 160, содержащую вход, проточно сообщающийся с хвостовой полостью 119, задний коллекторный канал или коллекторный канал 162, проходящий от первого конца около наклонной поверхности стороны пониженного давления ко второму концу около наклонной поверхности 126 и имеющий соединение с выемкой 160 около указанного первого конца, и несколько каналов 156 охлаждения, образованных внутри платформы 110 и проходящих от места их соединения с выемкой 160 и/или указанным каналом 162 к отверстиям, образованным внутри наклонной поверхности 122 и/или задней кромки 121 платформы 110. Как правило, выемка 160, канал 162 и каналы 156 охлаждения могут быть выполнены с возможностью обеспечения поступления находящейся под давлением охлаждающей среды из хвостовой полости 119 в выемку 160, вытекания указанной охлаждающей среды из выемки 160 в каналы 156, которые соединены непосредственно с выемкой 160, вытекания охлаждающей среды из выемки 160 в канал 162, вытекания охлаждающей среды из канала 162 в каналы 156, которые соединены непосредственно с каналом 162, и выхода охлаждающей среды из платформы 110 через отверстия, образованные на наклонной поверхности 122 и задней кромке 121 платформы 110. Кроме того, в некоторых вариантах выполнения могут быть образованы каналы 166 пленочного охлаждения, которые соединяют выемку 160 с отверстиями, образованными через верхнюю поверхность 113 платформы для усиления степени охлаждения.

[128] В некоторых вариантах выполнения выемка 160 образована внутри заднего угла стороны пониженного давления платформы, как изображено на фиг.6. Выемка 160 может быть образована механической обработкой из уже существующих областей внутри хвостовика 112 и платформы 110, тем самым углубляя хвостовую полость 119 и обеспечивая ее прохождение к верхней поверхности 113 платформы 110. Как изображено на Фиг.7, реперная линия 178 немодифированного хвостовика 112 изображает обычное положение хвостовика 112 перед образованием выемки 160. Выемка 160 может содержать часть, расположенную немного внутри задней половины стороны 129 пониженного давления платформы 110. Вход выемки 160 может быть выполнен с возможностью обеспечения широкого отверстия, которое проточно сообщается с хвостовой полостью 119. Начиная от указанного входа, выемка 160 может иметь гладкий сужающийся контур по мере прохождения к хвостовику 112 и платформе 110.

[129] Выемка 160 может содержать приточную область 190, которую можно представить как верхнюю часть выемки 160. В частности, область 190 остается снаружи относительно других частей выемки 160, то есть указанная область расположена в радиально наружном направлении (или дальше) от оси двигателя турбины по сравнению с другими областями внутри выемки 160. Приточная область 190 может проходить в платформу, так что она расположена в относительной близости к верхней поверхности 113 платформы 110. В некоторых вариантах выполнения отверстия, отстоящие друг от друга на наклонной поверхности 122, могут соединяться с областью 190 выемки 160 посредством каналов 156 охлаждения. Радиальная высота указанной области 190 может обеспечивать возможность образования указанного соединения отверстиями 156 при сохранении примерно постоянной радиальной высоты, поскольку каждый канал охлаждения проходит к соответствующему отверстию; образованному на наклонной поверхности 122. Постоянная радиальная высота каналов 156 может соответствовать заданному смещению от верхней поверхности 113 платформы 110. Заданное смещение может представлять собой сравнительно короткое расстояние и может обеспечивать заданную степень охлаждения верхней поверхности 113 платформы 110 с учетом предусмотренных рабочих характеристик двигателя турбины и требуемых степеней охлаждения. Следует понимать, что близость указанных каналов 156 охлаждения к верхней поверхности 113 платформы может обеспечивать вероятность достаточного охлаждения данного участка без использования канала 166 пленочного охлаждения. Данное преимущество может исключать или уменьшать необходимость использования пленочного охлаждения в данной области, что в свою очередь может исключать или уменьшать аэродинамические потери, связанные с данным способом охлаждения.

[130] В некоторых вариантах выполнения канал 162 может проходить линейным образом и в приблизительно окружном направлении от наклонной поверхности 126 стороны повышенного давления к наклонной поверхности 122 стороны пониженного давления. Ход канала 162 может задаваться таким образом, что по этому ходу канал 162 разделяет выемку 160 или образует соединение с указанным выемкой. Канала 162 может быть выполнен таким образом, что он располагается внутри верхней поверхности 113 платформы 110. В некоторых вариантах выполнения канал 162 может быть выполнен с прохождением примерно линейным образом от первого конца, который расположен вблизи наклонной поверхности 122, ко второму концу, расположенному вблизи наклонной поверхности 126. Канал 162 может быть выполнен с возможностью расположения продольной оси приблизительно параллельно плоской верхней поверхности 113.

[131] В некоторых вариантах выполнения канал 162 может проходить параллельно задней кромке 121 платформы 110. Канал 162 может проходить на расстоянии от задней кромки 121 платформы 110. Смещение от задней кромки 121 может быть сравнительно коротким. В некоторых вариантах выполнения окружная осевая длина канала 162 может составлять по меньшей мере 0,75 от окружной длины задней кромки 121 платформы 110.

[132] В некоторых вариантах выполнения канал 162 может проходить от наклонной поверхности 126, где канал 162 имеет выпускное отверстие 182 ' стороны повышенного давления. Указанное отверстие 182 может включать отверстие, образованное на наклонной поверхности 126. Канал 162 может проходить от наклонной поверхности 122, где указанный канал 162 имеет выпускное отверстие 181 стороны пониженного давления. Указанное отверстие 181 может включать отверстие, образованное на наклонной поверхности 122. В некоторых вариантах выполнения указанное отверстие 181 может иметь выполненную отдельно заглушку 138, обеспечивающую уменьшение поперечного сечения отверстия 181. Указанное выпускное отверстие 182 также может включать выполненную отдельно заглушку 138, обеспечивающую уменьшение поперечного сечения указанного отверстия 182. Указанная заглушка 138 выпускного отверстия 181 может быть выполнена с возможностью обеспечения заданной площади поперечного сечения потока, проходящего через указанное отверстие 181, которая в предусмотренных эксплуатационных условиях соответствует требуемой характеристике ударного охлаждения охлаждающей средой. Указанная заглушка 138 отверстия 182 может быть выполнена с возможностью обеспечения заданной площади поперечного сечения потока, проходящего через указанное отверстие 181, которая в предусмотренных эксплуатационных условиях соответствует требуемой характеристике ударного охлаждения охлаждающей средой во время эксплуатации. Заглушка 138 может содержать любой соответствующий материал и может быть приварена, припаяна или удерживаться механическим образом в соответствующем положении. Требуемая характеристика ударного охлаждения охлаждающей средой может зависеть от требуемой степени охлаждения внутри образованных полостей наклонных поверхностей между смежными лопатками ротора.

[133] В некоторых вариантах выполнения каналы 156 охлаждения могут содержать каналы, которые соединяются с каналом 162 и проходят к отверстиям, образованным на задней кромке 121 платформы 110. Кроме того, каналы 156 охлаждения могут включать каналы, которые соединяются с выемкой 160 и проходят к отверстиям, образованным на наклонной поверхности 122 платформы 110. В некоторых вариантах выполнения на задней половине наклонной поверхности 122 платформы 110 могут быть выполнены отстоящие друг от друга отверстия. Каждое из указанных отверстий, отстоящих друг от друга на задней половине наклонной поверхности 122 платформы 110, может соответствовать каналу 156 охлаждения, который соединяет указанное отверстие с выемкой 160. На задней кромке 121 платформы 110 могут быть выполнены отстоящие друг от друга отверстия. Каждое из отверстий, отстоящих друг от друга на задней кромке 121 платформы, может соответствовать каналу 156 охлаждения, который соединяет указанное отверстие с каналом 162. В некоторых вариантах выполнения на задней половине наклонной поверхности 122 платформы могут быть выполнены отстоящими друг от друга по меньшей мере три отверстия, а на задней кромке 121 платформы 110 могут быть выполнены отстоящими друг от друга по меньшей мере семь отверстий. Каналы 156 охлаждения, соединяющие отверстия, отстоящие друг от друга на наклонной поверхности 122 с выемкой 160, могут проходить линейным образом в приблизительно окружном направлении. Каналы 156 охлаждения, соединяющие отверстия, отстоящие друг от друга на задней кромке 121 платформы, с каналом 162, могут проходить линейным образом в приблизительно осевом направлении.

[134] В некоторых вариантах выполнения от выпускного отверстия, образованного через верхнюю поверхность 113 платформы 110, к соединению с каналом 162 или выемкой 160 могут проходить линейным образом каналы 166 пленочного охлаждения. Указанные каналы могут использоваться для усиленного охлаждения, которое нужно обеспечить в некоторых областях верхней поверхности 113.

[135] Хвостовая часть 104 может содержать элемент 109 пазового соединения, который взаимодействует с пазом, образованным внутри роторного колеса. Снаружи указанного элемента 109 хвостовая часть 104 может содержать хвостовик 112, который проходит между элементом 109 и платформой 110. Хвостовик 112 может иметь расположенную выше по потоку стенку 172 и расположенную ниже по потоку стенку 171, как показано на фиг.6. Хвостовая полость 119 представляет собой в целом большую полость, образованную внутри нависающей части стороны пониженного давления платформы 110. В осевом направлении полость 119 ограничена внутренней поверхностью 174 расположенной выше по потоку стенки 172 хвостовика 112 и внутренней поверхностью 173 расположенной ниже по потоку стенки 171 хвостовика 112. В конфигурации данного типа роторная лопатка может быть выполнена таким образом, что после установки указанная лопатка желательно взаимодействует или контактирует со смежной роторной лопаткой вдоль наклонной поверхности 122 платформы 110 и вдоль края расположенной выше по потоку стенки 172 и расположенной ниже по потоку стенки 171 хвостовика 112. Необходимое взаимодействие смежных лопаток может обеспечить образование общей полости 119 между хвостовиками смежных лопаток ротора. После завершения установки общая полость 119 может являться по существу замкнутой. Как описано выше, хвостовая полость 119 может иметь отверстие, через которое подается находящаяся под давлением охлаждающая среда. Указанная охлаждающая среда может заполнять хвостовую полость 119, тем самым обеспечивая охлаждение данной полости в процессе эксплуатации. Находящаяся в полости 119 охлаждающая среда может поступать через выходящее отверстие выемки 160 в конфигурацию охлаждения платформы согласно данному изобретению, как описано выше.

[136] Согласно данному изобретению также предлагается способ эффективного и рационального изготовления вышеописанных систем и конфигураций охлаждения. На начальном этапе может быть образована выемка 126. Указанная выемка может быть образована в процессе механической обработки, например, механической обработки исходной роторной лопатки или в процессе отливки, например отливки внутри новой роторной лопатки. Выемка 160 может иметь вышеуказанные признаки. Затем может быть образован канал 162. В некоторых вариантах выполнения задний канал 162 может быть образован путем сверления. В этом случае канал 162 может быть образован путем сверления длинного отверстия большого круглого диаметра, которое может быть выполнено либо глухим с одной стороны, либо образовано проходящим от стороны повышенного давления к стороне пониженного давления. Понятно, что одним из преимуществ образования коллекторного канала 162 путем сверления (в отличие от процесса отливки) является очень жесткие допуски, которые могут быть обеспечены в результате сверления. Жесткий допуск может обеспечить вероятность очень близкого расположения коллекторного канала 162 к задней кромке 121 платформы 110, тем самым улучшая охлаждение данной области. Образование выемки 126 и заднего канала 162 может выть выполнено таким образом, что они желательно пересекаются, как описано выше.

[137] Другой этап может включать закрытие открытых концов коллекторного канала 162, которые могут быть образованы на наклонной поверхности 122, наклонной поверхности 126 либо на обоих элементах в процессе образования указанного канала 162 (в зависимости от способа его образования). Указанные отверстия могут быть закрыты с использованием одной или нескольких заглушек 138. Заглушки 138 могут быть выполнены с возможностью полного закрытия указанных отверстий или с возможностью уменьшения площади поперечного сечения каждого отверстия, так что проходящий через указанные отверстия поток может быть по необходимости дозироваться или ударяться. Заглушка 138 может быть припаяна или приварена по месту. Следующий этап включает образование каналов 156 охлаждения. Указанные каналы можно эффективно образовать в процессе сверления/механической обработки. Как указано, каналы 156 охлаждения могут быть расположены немного ниже и большей частью параллельно верхней поверхности 113 платформы 110. Таким образом, может обеспечиваться достаточное охлаждение верхней поверхности 113, так что исключается или уменьшается необходимость в отверстиях пленочного охлаждения, что уменьшает аэродинамические потери, вызываемые их наличием. Как показано, каналы 156 охлаждения могут питаться из выемки 160 или канала 162. В качестве альтернативы, через верхнюю поверхность 113 платформы 110 также может быть выполнено ограниченное количество каналов 166 пленочного охлаждения.

[138] В других вариантах выполнения возможно использование способа согласно данному изобретению для усовершенствования существующей роторной лопатки посредством модифицированной конфигурации охлаждения платформы. Этапы данного способа могут включать: 1) выполнение механической обработкой на нижней поверхности 114 платформы 110 выемки 160, имеющей вход, который проточно сообщается с хвостовой полостью 119;

2) выполнение высверливанием линейного канала 162, проходящего в приблизительно окружном направлении от наклонной поверхности 126 к наклонной поверхности 122, причем линейный ход канала 162 задается таким образом, что указанный канал 162 по своему ходу разделяет выемку 160 на две части; 3) выполнение механической обработкой внутри платформы 110 каналов 156 охлаждения, которые проходят от места их соединения с выемкой 160 к соответствующим отверстиям, образованным на наклонной поверхности 122; и 4) выполнение механической обработкой внутри платформы каналов 156 охлаждения, которые могут проходить от места их соединения с коллекторным каналом 162 к соответствующим отверстиям, образованным в задней кромке 121 платформы 110. Выполнение канала 162 механической обработкой может включать сведение к минимуму расстояния между каналом 162 и задней кромкой 121 платформы 110. Выемка 160 может быть выполнена механической обработкой так, что она содержит приточную область 190. Как указано, приточная область 190 выемки 160 может содержать верхнюю часть выемки 160. Каналы 156 охлаждения, которые соединяются с отверстиями, образованными на наклонной поверхности 122, могут быть выполнены с возможностью соединения с приточной областью 190 выемки 160. Наружное положение области 190 может включать положение, находящееся в непосредственной близости к верхней поверхности 113 платформы 110. Приточная область 190 выемки 160 может быть выполнена таким образом, что каналы 156 охлаждения, которые соединяются с указанной областью, остаются примерно на постоянной радиальной высоте при прохождении к отверстиям, образованным на наклонной поверхности 122.

[139] Специалисту понятно, что в описанном изобретении предложено эффективное решение по обеспечению охлаждения части стороны пониженного давления, в частности задней части стороны пониженного давления платформы роторной лопатки турбины. Кроме того, описан способ изготовления и формирования конфигурации охлаждения платформы, который может применяться для модификации существующих лопаток посредством усовершенствованной или адресной системы охлаждения. Некоторые варианты выполнения охватывают способы, при помощи которых находящаяся под давлением охлаждающая среда из хвостовой полости 119 отводится с охлаждением верхней поверхности платформы на стороне пониженного давления и, в частности, крайнего хвостового участка данной области, в то же время сводя к минимуму аэродинамические потери, возникающие при смешивании. Более того, в данном изобретении предлагается широкая степень охвата указанных областей, обычно проблемных с точки зрения охлаждения. Кроме того, сущность данного изобретения такова, что его можно с успехом модифицировать, используя признаки, полученные в результате обычной механической обработки, так что могут быть соблюдены требования, предъявляемые к изменению режимов или охлаждению. Вкратце, данное изобретение объединяет вместе несколько методик создания систем и способов охлаждения, которые обеспечивают широкую степень охвата проблематичного и ответственного участка. Более того, предлагаемые технические решения охлаждения могут быть получены с использованием эффективных и низкозатратных производственных технологий/эффективных производственных технологий с малой степенью риска (по сравнению с некоторыми сложными видами отливки известного уровня техники), которые в то же время отличаются высокой степенью модифицирования, так что после тестирования можно удобным способом достигнуть оптимального охлаждения при помощи модификаций, полученных механической обработкой, не прибегая к традиционно используемой переделке приспособлений для отливки.

[140] Специалисту понятно, что многие различные признаки и модификации, описанные выше применительно к некоторым иллюстративным вариантам выполнения, можно выборочно внести с созданием других возможных вариантов выполнения данного изобретения. Для краткости изложения и принимая во внимание компетентность специалиста, в данном документе не приводятся или не обсуждаются подробно всевозможные повторения. При этом предполагается, что все комбинации и возможные варианты выполнения, включенные в некоторые приведенные ниже пункты формулы изобретения или включенные иным образом, являются частью настоящего изобретения. Кроме того, на основе приведенного выше описания некоторых иллюстративных вариантов выполнения изобретения специалист может осуществить усовершенствования, изменения и модификации. Предполагается, что такие усовершенствования, изменения и модификации, относящиеся к данной области техники, тоже находятся в рамках объема прилагаемой формулы изобретения. Более того, должно быть очевидно, что все вышеизложенное относится только к описанным вариантам выполнения настоящего изобретения и что можно выполнить многочисленные изменения и модификации данных вариантов, не выходя при этом за рамки сущности и объема изобретения, которые определены в приведенной ниже формуле изобретения и ее эквивалентах.

Устройство охлаждения платформы предназначено для роторной лопатки турбины, имеющей платформу, расположенную на границе сопряжения между аэродинамическим профилем и хвостовой частью, содержащей средства крепления и хвостовик, проходящий между средствами крепления и платформой. Платформа на своей стороне, соответствующей поверхности пониженного давления аэродинамического профиля, имеет сторону пониженного давления, содержащую верхнюю поверхность, проходящую от основания аэродинамического профиля к наклонной поверхности стороны пониженного давления, и нависает над образованной в хвостовике хвостовой полостью. Устройство содержит выемку, коллекторный канал и каналы охлаждения. Выемка образована в области нижней поверхности платформы и имеет вход, проточно сообщающийся с хвостовой полостью. Коллекторный канал проходит от первого конца вблизи наклонной поверхности стороны пониженного давления ко второму концу вблизи наклонной поверхности стороны повышенного давления платформы и имеет соединение с выемкой у своего первого конца. Каналы охлаждения образованы внутри платформы и проходят от места соединения с выемкой или коллекторным каналом к отверстиям, образованным внутри наклонной поверхности стороны пониженного давления или задней кромки платформы. Изобретение обеспечивает эффективное и рациональное охлаждение области платформы роторных лопаток турбины. 2 н. и 23 з.п. ф-лы, 8 ил.

1. Устройство охлаждения платформы, предназначенное для роторной лопатки турбины, имеющей платформу, расположенную на границе сопряжения между аэродинамическим профилем и хвостовой частью, содержащей средства крепления и хвостовик, проходящий между указанными средствами крепления и платформой, причем платформа на своей стороне, соответствующей поверхности пониженного давления аэродинамического профиля, имеет сторону пониженного давления, содержащую верхнюю поверхность, проходящую от основания аэродинамического профиля к наклонной поверхности стороны пониженного давления, и нависает над образованной в хвостовике хвостовой полостью, при этом указанное устройство содержит

выемку, образованную в области нижней поверхности платформы и имеющую вход, проточно сообщающийся с хвостовой полостью,

коллекторный канал, проходящий от первого конца вблизи наклонной поверхности стороны пониженного давления ко второму концу вблизи наклонной поверхности стороны повышенного давления платформы и имеющий соединение с выемкой у своего первого конца, и

каналы охлаждения, образованные внутри платформы и проходящие от места соединения с выемкой или коллекторным каналом к отверстиям, образованным внутри наклонной поверхности стороны пониженного давления или задней кромки платформы.

2. Устройство охлаждения платформы по п.1, в котором каналы охлаждения содержат каналы, которые соединяются с коллекторным каналом и проходят к отверстиям, образованным на задней кромке платформы, а также каналы, которые соединяются с выемкой и проходят к отверстиям, образованным на наклонной поверхности стороны пониженного давления.

3. Устройство охлаждения платформы по п.2, в котором коллекторный канал проходит приблизительно линейно от первого конца, расположенного вблизи наклонной поверхности стороны пониженного давления, ко второму концу, расположенному вблизи наклонной поверхности стороны повышенного давления платформы, причем коллекторный канал проходит от первого конца ко второму концу, располагаясь на расстоянии от задней кромки платформы,

при этом выемка имеет положение внутри задней половины платформы.

4. Устройство охлаждения платформы по п.3, в котором указанное расстояние представляет собой короткое смещение, при этом коллекторный канал проходит приблизительно параллельно задней кромке платформы и имеет окружную осевую длину, составляющую по меньшей мере 0,75 от окружной длины задней кромки платформы.

5. Устройство охлаждения платформы по п.3, в котором коллекторный канал проходит от наклонной поверхности стороны повышенного давления, где он имеет выпускное отверстие со стороны повышенного давления, которое представляет собой отверстие, образованное на наклонной поверхности стороны повышенного давления, а также проходит от наклонной поверхности стороны пониженного давления, где он имеет выпускное отверстие со стороны пониженного давления, которое представляет собой отверстие, образованное на наклонной поверхности стороны пониженного давления, причем выпускное отверстие со стороны пониженного давления содержит отдельную заглушку, обеспечивающую уменьшение площади поперечного сечения указанного отверстия, а выпускное отверстие со стороны повышенного давления содержит отдельную заглушку, обеспечивающую уменьшение площади поперечного сечения указанного отверстия.

6. Устройство охлаждения платформы по п.5, в котором отдельная заглушка выпускного отверстия со стороны пониженного давления выполнена с обеспечением заданной площади поперечного сечения указанного отверстия, которая соответствует в предусмотренных эксплуатационных условиях требуемой степени ударного охлаждения охлаждающей средой, а отдельная заглушка выпускного отверстия со стороны повышенного давления выполнена с обеспечением заданной площади поперечного сечения указанного отверстия, которая соответствует в предусмотренных эксплуатационных условиях требуемой степени ударного охлаждения охлаждающей средой в процессе эксплуатации.

7. Устройство охлаждения платформы по п.3, в котором средства крепления хвостовой части содержат элемент пазового соединения, хвостовик имеет стенку, расположенную выше по потоку, и стенку, расположенную ниже по потоку, а хвостовая полость представляет собой большую полость, образованную внутри нависающей части стороны повышенного давления платформы, и ограничена в осевом направлении внутренней поверхностью расположенной выше по потоку стенки хвостовика и внутренней поверхностью расположенной ниже по потоку стенки хвостовика.

8. Устройство охлаждения платформы по п.7, в котором роторная лопатка выполнена с возможностью желательного взаимодействия после установки со смежной роторной лопаткой по наклонной поверхности стороны пониженного давления платформы, а также по краю расположенной выше по потоку стенки и расположенной ниже по потоку стенки хвостовика,

причем желательное взаимодействие смежных роторных лопаток обеспечивает образование общей полости между хвостовиками смежных лопаток, являющейся по существу замкнутой.

9. Устройство охлаждения платформы по п.3, в котором на задней половине наклонной поверхности стороны пониженного давления платформы расположены отстоящие друг от друга отверстия, каждое из которых соответствует каналу охлаждения, который соединяет указанное отверстие с выемкой, а на задней кромке платформы расположены отстоящие друг от друга отверстия, каждое из которых соответствует каналу охлаждения, который соединяет указанное отверстие с коллекторным каналом.

10. Устройство охлаждения платформы по п.9, в котором на задней половине наклонной поверхности стороны пониженного давления на расстоянии друг от друга расположены по меньшей мере три отверстия, а на задней кромке платформы на расстоянии друг от друга расположены по меньшей мере семь отверстий.

11. Устройство охлаждения платформы по п.9, в котором каналы охлаждения, соединяющие отверстия, расположенные на расстоянии друг от друга на наклонной поверхности стороны пониженного давления, с выемкой, проходят линейно в приблизительно окружном направлении, а каналы охлаждения, соединяющие отверстия, расположенные на расстоянии друг от друга на задней кромке платформы, с коллекторным каналом, проходят линейно в приблизительно осевом направлении.

12. Устройство охлаждения платформы по п.9, в котором выемка имеет приточную область, содержащую верхнюю часть выемки, которая имеет наружное положение относительно других областей выемки, при этом указанные отверстия, расположенные на расстоянии друг от друга на задней половине наклонной поверхности стороны пониженного давления, соединены с приточной областью выемки посредством каналов охлаждения.

13. Устройство охлаждения платформы по п.12, в котором указанное наружное положение является положением, находящимся в непосредственной близости к верхней поверхности платформы, а приточная область выемки выполнена так, что каналы охлаждения, которые соединяются с указанной областью, остаются приблизительно на постоянной радиальной высоте при их прохождении к отверстиям, образованным на наклонной поверхности стороны пониженного давления.

14. Устройство охлаждения платформы по п.13, в котором указанная постоянная радиальная высота каналов охлаждения соответствует заданному расстоянию от верхней поверхности платформы, представляющему собой расстояние, обеспечивающее соответствующее охлаждение верхней поверхности платформы при предусмотренных рабочих характеристиках.

15. Устройство охлаждения платформы по п.3, в котором вход выемки выполнен с обеспечением широкого отверстия, проточно сообщающегося с хвостовой полостью, при этом выемка при прохождении от входа в роторную лопатку имеет гладкий сужающийся контур.

16. Устройство охлаждения платформы по п.15, в котором выемка проходит от входа к приточной области, имеющей самую большую радиальную высоту выемки.

17. Устройство охлаждения платформы по п.3, в котором выемка, коллекторный канал и каналы охлаждения выполнены с возможностью поступления находящейся под давлением охлаждающей среды из хвостовой полости в указанное устройство через выемку, прохождения указанной охлаждающей среды из выемки в каналы охлаждения, которые соединяются непосредственно с выемкой, прохождения указанной охлаждающей среды из выемки в коллекторный канал, прохождения указанной охлаждающей среды из коллекторного канала в каналы охлаждения, которые соединяются непосредственно с коллекторным каналом, и выхода указанной охлаждающей среды из платформы через отверстия, образованные на наклонной поверхности стороны пониженного давления и на задней кромке платформы.

18. Устройство охлаждения платформы по п.3, дополнительно содержащее каналы пленочного охлаждения, которые соединяют выемку с отверстиями, выполненными через верхнюю поверхность платформы.

19. Устройство охлаждения платформы по п.3, в котором площадь поперечного сечения каждого из каналов охлаждения меньше площади поперечного сечения коллекторного канала, при этом каналы охлаждения являются линейными.

20. Устройство охлаждения платформы по п.12, в котором каналы охлаждения и отверстия выполнены с возможностью выпуска в предусмотренных эксплуатационных условиях каждым из них заданного ударного потока охлаждающей среды в полость наклонной поверхности, которая образуется после установки между указанной роторной лопаткой и смежными с нею роторными лопатками.

21. Устройство охлаждения платформы по п.3, в котором коллекторный канал проходит линейно в приблизительно окружном направлении от наклонной поверхности стороны повышенного давления к наклонной поверхности стороны пониженного давления, причем линейный ход коллекторного канала задается таким образом, что по своему ходу канал разделяет выемку на две части.

22. Способ изготовления устройства охлаждения платформы в роторной лопатке турбины, имеющей платформу, расположенную на границе сопряжения между аэродинамическим профилем и хвостовой частью, содержащей средства крепления и хвостовик, проходящий между указанными средствами крепления и платформой, причем платформа на своей стороне, которая соответствует поверхности пониженного давления аэродинамического профиля, имеет сторону пониженного давления, включающую верхнюю поверхность, проходящую от основания аэродинамического профиля к наклонной поверхности стороны пониженного давления, и нависает над хвостовой полостью, образованной в хвостовике, при этом способ включает:

формирование выемки в области нижней поверхности платформы, имеющей вход, проточно сообщающийся с хвостовой полостью,

механическую обработку сверлением коллекторного канала, проходящего линейно в приблизительно окружном направлении от наклонной поверхности стороны повышенного давления к наклонной поверхности стороны пониженного давления, при этом прямолинейный ход коллекторного канала задают таким образом, что сохраняется смещение от задней кромки платформы и коллекторный канал по своему ходу разделяет выемку на две части,

механическую обработку каналов охлаждения внутри платформы, проходящих от соединения с выемкой к соответствующим отверстиям, образованным на наклонной поверхности стороны пониженного давления, и

механическую обработку каналов охлаждения внутри платформы, проходящих от соединения с коллекторным каналом к соответствующим отверстиям, образованным в задней кромке платформы.

23. Способ по п.22, в котором выемку формируют в процессе отливки, причем выемка имеет положение внутри задней половины платформы, и при механической обработке коллекторного канала сводят к минимуму смещение между указанным каналом и задней кромкой платформы, при этом выемка имеет приточную область, содержащую верхнюю часть выемки, которая имеет внешнее положение относительно других участков выемки, а каналы охлаждения, которые соединяются с отверстиями, образованными на наклонной поверхности стороны пониженного давления, соединяются с приточной областью выемки.

24. Способ по п.22, в котором выемку формируют в процессе механической обработки, причем выемка имеет положение внутри задней половины платформы, и при механической обработке коллекторного канала сводят к минимуму смещение между коллекторным каналом и задней кромкой платформы, при этом выемка имеет приточную область, содержащую верхнюю часть, имеющую наружное положение относительно других частей выемки, а каналы охлаждения, которые соединяются с отверстиями, образованными на наклонной поверхности стороны пониженного давления, соединяются с приточной областью выемки.

25. Способ по п.24, в котором роторная лопатка турбины представляет собой существующую роторную лопатку турбины, а при изготовлении устройства охлаждения платформы модифицируют указанную существующую роторную лопатку путем выполнения устройства охлаждения платформы, при этом наружное положение приточной области представляет собой положение непосредственной близости к верхней поверхности платформы, а приточная область выемки выполнена таким образом, что каналы охлаждения, которые соединяются с указанной областью, остаются на постоянной радиальной высоте при их прохождении к отверстиям, образованным на наклонной поверхности стороны пониженного давления.

| Прибор для охлаждения жидкостей в зимнее время | 1921 |

|

SU1994A1 |

| DE 102006004437 A1, 30.11.2006 | |||

| EP 0894945 A2, 03,02,1999 | |||

| ВЫСОКОТЕМПЕРАТУРНАЯ ДВУХСТУПЕНЧАТАЯ ГАЗОВАЯ ТУРБИНА | 2008 |

|

RU2369747C1 |

| СОПЛОВАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ С ЦИКЛОННО-ВИХРЕВОЙ СИСТЕМОЙ ОХЛАЖДЕНИЯ | 2008 |

|

RU2382885C2 |

| ГРУППОВОЙ ТЕПЛООТВОД С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ | 1993 |

|

RU2093923C1 |

Авторы

Даты

2016-12-27—Публикация

2012-12-27—Подача