Изобретение относится к способу монтажа с точной приводкой по меньшей мере двух печатных форм, а также к системе регулирования приводки.

В печатных машинах часто используют формные цилиндры, выполненные как цилиндры с печатными формами в виде формных пластин. Подобные печатные формы можно менять. Для этого следует использовать устройство, позволяющее фиксировать печатную форму на формном цилиндре с возможностью ее последующей замены. По мере ужесточения требований к точности производимой на печатных машинах печатной продукции возрастают также требования к точности монтажа печатных форм на формных цилиндрах. Так, например, в сфере печатания ценных бумаг выдвигают требования, согласно которым точность положения печатных форм, по меньшей мере относительно друг друга должна находиться в пределах нескольких микрометров. Обеспечить подобную точность посредством зажимов для печатных форм, используемых на обычных листовых печатных машинах, невозможно.

Из патентов Германии DE 4129831 А1, DE 102004052826 А1 и DE 19924784 A1 соответственно известен формный цилиндр, снабженный каналом, в котором размещено зажимное устройство с радиально-наружным зажимным элементом, установленным неподвижно относительно базового корпуса зажимного устройства, и нажимным элементом, установленным радиально глубже, чем радиально-наружный зажимной элемент, причем указанное зажимное устройство снабжено позиционирующим элементом, посредством которого нажимной элемент можно, по меньшей мере частично перемещать относительно радиально-наружного зажимного элемента по меньшей мере в направлении зажима и/или в противоположном направлении.

В патенте Германии DE 19511956 А1 описан формный цилиндр с зажимным устройством, снабженным радиально-внутренним зажимным элементом, который посредством по меньшей мере одного переднего прижимного элемента постоянно удерживается в определенном тангенциальном положении.

Из патента Германии DE 4226565 А1 известно устройство для натяжения и юстировки гибких печатных форм на формных цилиндрах ротационных печатных машин.

Из патента Германии DE 3731039 А1 известен формный цилиндр с каналом, в котором установлено заднее зажимное устройство с радиально-наружным зажимным элементом, снабженное по меньшей мере одним нажимным элементом, который частично расположен радиально-глубже, чем по меньшей мере один радиально-наружный зажимной элемент, причем указанное зажимное устройство имеет по меньшей мере один позиционирующий элемент, посредством которого по меньшей мере один нажимной элемент и радиально-наружный зажимной элемент можно, по меньшей мере частично перемещать друг относительно друга по меньшей мере в направлении зажима и/или в противоположном направлении.

Из патента Германии DE 4341431 А1 известен формный цилиндр с каналом, в котором установлены два зажимных устройства, каждое из которых имеет базовый корпус, причем по меньшей мере один зажимной элемент установлен неподвижно относительно соответствующего базового корпуса (основной части), в то время как по меньшей мере один другой зажимной элемент установлен относительно соответствующего базового корпуса подвижно. Одно из подобных зажимных устройств опирается на стенку канала посредством винтов. Другое зажимное устройство опирается на другую стенку канала посредством упорных штифтов.

Из патента Германии DE 29815085 U1 известен формный цилиндр с каналом, в котором предусмотрены два зажимных устройства. По меньшей мере одно из зажимных устройств имеет базовый корпус, относительно которого неподвижно установлен по меньшей мере один зажимной элемент и подвижно установлен по меньшей мере один другой зажимной элемент. Подобное зажимное устройство опирается на стенку канала посредством винтов и нажимных пружин.

Из патента Германии DE 29608124 U1 известен формный цилиндр с каналом, в котором установлено по меньшей мере одно зажимное устройство по меньшей мере с одним базовым корпусом, относительно которого неподвижно установлен по меньшей мере один зажимной элемент и подвижно установлен по меньшей мере один другой зажимной элемент. По меньшей мере одно зажимное устройство опирается в тангенциальном направлении относительно цилиндрической части формного цилиндра по меньшей мере в трех опорных местах. Однако в цитируемом документе отсутствует информация о том, каким образом установлен вал, используемый для соединения базового корпуса с цилиндрической частью формного цилиндра, а именно неподвижно относительно базового корпуса, неподвижно относительно цилиндрической части формного цилиндра или подвижно как относительно цилиндрической части, так и относительно базового корпуса.

Кроме того, из патента Германии DE 4129831 А1 известно зажимное устройство с радиально-внутренним зажимным элементом, который посредством, по меньшей мере одного переднего прижимного элемента постоянно удерживается в определенном тангенциальном положении.

В публикации международной заявки WO 93/03925 А1 описан формный цилиндр с каналом, в котором установлено снабженное зажимным устройством приспособление для натяжения, способное перемещаться внутри канала на салазках.

Из патента Германии DE 4239089 А1, а также из европейских патентов ЕР 0579017 А1 и ЕР 0711664 А1 известны способы и устройства для натяжения печатных форм и устранения ошибок в приводке. Кроме того, в ЕР 0579017 А1 описан формный цилиндр печатной машины, в канале которого установлено по меньшей мере одно устройство для натяжения печатной формы.

Из патента Германии DE 4235393 А1 известно устройство для регулирования приводки, а также способ регулирования приводки, предусматривающий использование приводочных меток.

Из патента Германии DE 10 2007057455 А1 известно устройство, посредством которого можно изменять уложенную на формном цилиндре печатную форму. Для настройки положения печатной формы в тангенциальном направлении сначала аннулируют ранее выполненную настройку ее положения в аксиальном направлении.

Из патента США US 2006/0174792 А1 известен способ, в соответствии с которым посредством термического расширения деформируют струйную печатающую головку, что позволяет реагировать на изменение ширины запечатываемого рулонного полимерного материала.

В патенте Германии DE 10137166 А1 описан способ печати с точной приводкой, причем в случае возникающего сужения/расширения отпечатков выполняют корректировку по меньшей мере одной температуры по меньшей мере одной печатной формы, смонтированной по меньшей мере на одном формном цилиндре, по меньшей мере одной цилиндрической части по меньшей мере одного формного цилиндра и/или по меньшей мере одного теплоносителя, взаимодействующего с соответствующей печатной формой и/или соответствующим по меньшей мере одним формным цилиндром, что позволяет согласовывать зависящее от температуры деформирование печатной формы с трапециевидным деформированием запечатываемого материала, происходящим по меньшей мере в одном предшествующем процессе печатания. Подобное согласование не зависит от используемых в предшествующем процессе печатания печатных форм.

Из патента Германии DE 4335351 А1 известен способ печати с точной приводкой, причем запечатываемый материал снабжен по меньшей мере одним приводочным оттиском, содержащим соответственно по меньшей мере два переданные с разных печатных форм контрольные элемента, и причем в процессе контроля регистрируют фактическое положение всех контрольных элементов по меньшей мере одного приводочного оттиска в сравнении с соответствующим заданным положением.

Из патента Германии DE 102005012913 А1 известен способ монтажа с точной приводкой соответственно по меньшей мере одной печатной формы по меньшей мере на двух формных цилиндрах печатной машины. Сообщается, что запечатываемый материал имеет по меньшей мере один приводочный оттиск, который содержит соответственно по меньшей мере два переданных с разных печатных форм контрольных элемента, причем в процессе контроля регистрируют фактическое положение контрольных элементов в сравнении с их заданным положением.

Из публикации международной заявки WO 2005/007406 А1 известен способ влияния на эффект растягивания бумажного полотна ("Fan-Out-Effekts") в печатной машине. Печатная машина оснащена по меньшей мере одной печатной секцией по меньшей мере с одним печатным аппаратом и по меньшей мере одним красочным аппаратом, причем запечатываемый материал имеет по меньшей мере один приводочный оттиск, который соответственно содержит по меньшей мере два переданных с разных печатных форм контрольных элемента, причем в процессе контроля регистрируют фактическое положение всех контрольных элементов по меньшей мере одного приводочного оттиска в сравнении с их заданным положением.

Из патента Германии DE 4239089 А1 известен способ устранения ошибок в приводке печатных форм. Печатные формы закрепляют и натягивают. Производят обмер печатной формы и в случае отклонения фактических положений высеченных приводочных отверстий от их заданных положений выполняют настройку поперечной приводки, приводки по окружности и/или диагональной приводки путем регулировки самого формного цилиндра или зажимных приспособлений относительно формного цилиндра.

В основу настоящего изобретения была положена задача разработать способ монтажа по меньшей мере двух печатных форм с точной приводкой и систему регулирования приводки.

Указанная задача решается благодаря признакам, представленным в пунктах 1, 2 и 40 формулы изобретения.

Преимущества настоящего изобретения прежде всего состоят в простоте укладки и/или монтажа печатных форм на формных цилиндрах (выполненных в виде цилиндров с печатными формами) и возможности обеспечения высокой точности приводки. В частности, соответствующее устройство также отличается конструктивной простотой и содержит минимальное количество подвижных деталей. Другим преимуществом изобретения является предпочтительно высокая воспроизводимость положения печатной формы на формном цилиндре. Повышению точности положения печатных форм способствуют также значительные усилия зажима. Следствием этого, особенно характерным для печатных машин, в которых во взаимодействии с общим передаточным цилиндром функционируют несколько формных цилиндров, является особенно высокая точность печати, поскольку запечатываемый материал снабжается печатной краской только в одном месте, в связи с чем точность отпечатка зависит лишь от точности положения печатных красок на общем передаточном цилиндре, а следовательно, в конечном итоге от точности монтажа и взаимного расположения печатных форм на формных цилиндрах.

Формный цилиндр, в частности, формный цилиндр печатной машины, предпочтительно снабжен по меньшей мере одним каналом, в котором предпочтительно установлено по меньшей мере одно зажимное устройство, причем по меньшей мере одно зажимное устройство предпочтительно имеет по меньшей мере один радиально-наружный зажимной элемент, в частности, по меньшей мере одну радиально-наружную зажимную планку, предпочтительно неподвижно расположенную относительно базового корпуса по меньшей мере одного зажимного устройства, причем, по меньшей мере одно зажимное устройство предпочтительно имеет по меньшей мере один нажимной элемент, расположенный радиально глубже, чем по меньшей мере один радиально-наружный зажимной элемент, и причем по меньшей мере одно зажимное устройство предпочтительно имеет по меньшей мере один позиционирующий элемент, посредством которого по меньшей мере один нажимной элемент по меньшей мере частично может перемещаться относительно по меньшей мере одного радиально-наружного зажимного элемента, более предпочтительно относительно цилиндрической части формного цилиндра по меньшей мере в направлении зажима и/или в противоположном направлении, предпочтительно характеризуется одним или несколькими приведенными ниже признаками. По меньшей мере один позиционирующий элемент предпочтительно выполнен, например, в виде привода для ослабления зажима, в частности, в виде шланга (трубки) для ослабления зажима.

По меньшей мере одно зажимное устройство предпочтительно имеет по меньшей мере два нажимных элемента, между которыми в тангенциальном направлении относительно формного цилиндра установлен по меньшей мере один позиционирующий элемент. Усилие зажима печатной формы посредством устройства с двумя нажимными элементами удваивается по сравнению с устройством, снабженным единственным нажимным элементом с аналогичной пружинной жесткостью. Однако передаваемое позиционирующим элементом усилие остается таким же, поскольку установочный ход по меньшей мере одного позиционирующего элемента удваивается, ибо по меньшей мере один позиционирующий элемент, установленный между по меньшей мере двумя нажимными элементами, способен перемещаться к каждому из последних. Следовательно, в случае использования в качестве позиционирующего элемента ослабляющего шланга, в частности, ослабляющего зажим шланга, для удвоенного установочного усилия в этом шланге не требуется создавать или не создают более высокого давления, чем в случае использования только одного нажимного элемента.

По меньшей мере одна прямая линия, которая соединяет по меньшей мере два нажимных элемента по меньшей мере одного зажимного устройства, предпочтительно пересекает по меньшей мере один позиционирующий элемент по меньшей мере одного данного зажимного устройства. По меньшей мере один нажимной элемент посредством по меньшей мере одного позиционирующего элемента предпочтительно может по меньшей мере частично перемещаться относительно цилиндрической части формного цилиндра по меньшей мере в направлении зажима и/или в противоположном направлении.

По меньшей мере одно зажимное устройство предпочтительно имеет по меньшей мере один радиально-внутренний зажимной элемент, на который в направлении зажима, то есть в направлении по меньшей мере к одному радиально-наружному зажимному элементу, более предпочтительно может воздействовать и/или воздействует усилие, передаваемое по меньшей мере от одного или предпочтительно по меньшей мере от двух нажимных элементов, и который совместно по меньшей мере с одним радиально-наружным зажимным элементом предпочтительно образует зажимной зазор. Таким образом, форма зажимного зазора и/или его позиционирование предпочтительно определяются по меньшей мере двумя зажимными элементами, причем зажимной зазор может функционировать воспроизводимо и предпочтительно без непреднамеренных перемещений печатной формы при ее закреплении. Прежде всего, это относится к предпочтительной ситуации, в соответствии с которой по меньшей мере один радиально-внутренний зажимной элемент выполнен с возможностью лишь линейного перемещения.

По меньшей мере одним радиально-наружным зажимным элементом предпочтительно является по меньшей мере одна радиально-наружная зажимная планка, протяженность которой в аксиальном направлении относительно оси вращения формного цилиндра составляет по меньшей мере 75% от аксиальной протяженности по меньшей мере одного канала, и/или по меньшей мере одним радиально-внутренним зажимным элементом предпочтительно является по меньшей мере одна радиально-внутренняя зажимная планка, протяженность которой в аксиальном направлении относительно оси вращения формного цилиндра составляет, по меньшей мере 75% от аксиальной протяженности по меньшей мере одного канала. По меньшей мере каждый, из двух нажимных элементов предпочтительно выполнен в виде по меньшей мере одной листовой пружины. При этом аксиальное направление предпочтительно параллельно оси вращения формного цилиндра.

По меньшей мере один позиционирующий элемент предпочтительно выполнен в виде по меньшей мере одного шланга для ослабления зажима, в котором с целью ослабления зажима более предпочтительно можно создавать давление. Преимуществом подобного шланга является простота конструкции, а также возможность экономичного изготовления и эксплуатации. Другим преимуществом подобного шланга является возможность закрепления печатной формы при деактивированном установочном элементе.

По меньшей мере один радиально-внутренний зажимной элемент соединен по меньшей мере с двумя нажимными элементами предпочтительно посредством по меньшей мере одного соединительного элемента.

По меньшей мере в одном канале предпочтительно размещено по меньшей мере одно переднее зажимное устройство указанной выше конструкции и по меньшей мере одно заднее зажимное устройство указанной выше конструкции. Благодаря этому указанные выше преимущества могут быть реализованы предпочтительно в удвоенном объеме. По меньшей мере одно переднее зажимное устройство предпочтительно выполнено с целью закрепления набегающего в процессе печатания края печатной формы.

По меньшей мере одно зажимное устройство предпочтительно выполнено в виде по меньшей мере одного заднего зажимного устройства, которое является частью по меньшей мере одних салазок по меньшей мере одного устройства для натяжения, причем по меньшей мере одни салазки расположены с возможностью перемещения внутри по меньшей мере одного канала вдоль пути натяжения по меньшей мере к одному переднему зажимному устройству посредством по меньшей мере одного привода для натяжения. Путь перемещения салазок при натяжении печатной формы предпочтительно перпендикулярен оси вращения формного цилиндра. Путь перемещения салазок при натяжении печатной формы предпочтительно находится в плоскости, нормаль к которой ориентирована параллельно оси вращения формного цилиндра. Таким образом, салазки предпочтительно можно использовать как для натяжения печатной формы, так и для облегчения ее укладки на формный цилиндр.

По меньшей мере часть пути перемещения салазок при натяжении предпочтительно совпадает с тангенциальным направлением и/или противоположным тангенциальному направлением, или с направлением натяжения, касательным к тангенциальному направлению, и/или с направлением, противоположным тангенциальному направлению. По меньшей мере один привод для натяжения предпочтительно выполнен в виде по меньшей мере одного шланга для натяжения. Благодаря этому предпочтительно достигают таких же преимуществ, как и в случае шланга для ослабления зажима, то есть, прежде всего, аналогичной конструктивной простоты и возможности экономичного изготовления и эксплуатации.

Максимальный путь перемещения по меньшей мере одних салазок относительно цилиндрической части формного цилиндра в направлении натяжения и/или в противоположном направлении предпочтительно по меньшей мере аналогичен измеряемой в направлении натяжения протяженности предусматриваемой или более предпочтительно фактической площади контакта печатной формы, закрепленной по меньшей мере в одном заднем зажимном устройстве посредством по меньшей мере одного радиально-наружного прижимного элемента по меньшей мере одного заднего зажимного устройства.

Протяженность по меньшей мере одного устройства для натяжения, более предпочтительно строго одного устройства для натяжения, в аксиальном направлении относительно оси вращения формного цилиндра предпочтительно соответствует по меньшей мере 75% аксиальной протяженности по меньшей мере одного канала.

По меньшей мере в одном канале предпочтительно расположено по меньшей мере одно устройство для натяжения, которое имеет по меньшей мере одно переднее зажимное устройство и по меньшей мере одно заднее зажимное устройство, причем по меньшей мере одно переднее зажимное устройство предпочтительно снабжено по меньшей мере одним передним позиционирующим элементом, в частности, по меньшей мере одним передним приводом для ослабления зажима, предназначенным для размыкания и смыкания по меньшей мере одного переднего зажимного зазора, а также по меньшей мере двумя приводами для предварительного натяжения, соответственно предназначенными для настройки ориентированного в направлении к первой стенке канала переднего контактного тела, и причем по меньшей мере одно заднее зажимное устройство предпочтительно снабжено по меньшей мере одним задним позиционирующим элементом, в частности, по меньшей мере одним задним приводом для ослабления зажима, предназначенным для размыкания и смыкания по меньшей мере одного заднего зажимного зазора, а также по меньшей мере одним аксиальным приводом, предназначенным для корректировки положения по меньшей мере одного заднего зажимного устройства в аксиальном направлении, параллельном оси вращения формного цилиндра. Благодаря этому возможна воспроизводимая и быстрая настройка устройства для натяжения.

В предпочтительном варианте, по меньшей мере один передний привод для ослабления зажима, по меньшей мере два привода для предварительного натяжения, по меньшей мере один задний привод для ослабления зажима и по меньшей мере один аксиальный привод выполнены с возможностью управления и/или управлением посредством системы управления печатной машиной, и/или с возможностью регулирования и/или регулированием посредством системы управления печатной машиной. По меньшей мере одно заднее зажимное устройство предпочтительно снабжено по меньшей мере двумя позиционирующими приводами для соответствующего заднего позиционирующего элемента, или по меньшей мере двумя задними упорными приводами для соответствующего заднего регулирующего упор элемента, предназначенными для регулирования по меньшей мере одного удаления по меньшей мере одного заднего зажимного устройства от второй стенки канала, причем по меньшей мере один передний привод для ослабления зажима, по меньшей мере два привода для предварительного натяжения, по меньшей мере один задний привод для ослабления зажима, по меньшей мере один аксиальный привод и по меньшей мере два позиционирующих привода или задних упорных привода предпочтительно выполнены с возможностью управления и/или управлением посредством системы управления печатной машиной, и/или с возможностью регулирования и/или регулированием посредством системы управления печатной машиной. По меньшей мере одно заднее зажимное устройство предпочтительно снабжено по меньшей мере одними салазками, которые предпочтительно могут перемещаться по меньшей мере в одном направлении, перпендикулярном оси вращения формного цилиндра, посредством по меньшей мере одного привода для натяжения, который предпочтительно также выполнен с возможностью управления и/или управлением, и/или с возможностью регулирования и/или регулированием посредством системы управления печатной машиной. Благодаря оснащению печатной машины системой управления возможны высокая точность и дистанционная настройка устройства для натяжения и/или по меньшей мере одного зажимного устройства.

В предпочтительном варианте, по меньшей мере одно зажимное устройство в тангенциальном направлении опирается на цилиндрическую часть формного цилиндра по меньшей мере в трех опорных местах, причем в первом опорном месте по меньшей мере один базовый корпус по меньшей мере одного переднего зажимного устройства или деталь по меньшей мере одного переднего зажимного устройства, неразъемно установленная по меньшей мере на одном базовом корпусе, предпочтительно непосредственно контактирует с первой стенкой канала или деталью, неразъемно установленной на цилиндрической части формного цилиндра, и причем, по меньшей мере в двух вторых опорных местах соответственно контактное тело по меньшей мере одного переднего зажимного устройства, положение которого относительно по меньшей мере одного базового корпуса можно регулировать и которое может перемещаться совместно по меньшей мере с одним базовым корпусом, предпочтительно входит в контакт с первой стенкой канала или элементом, неразъемно установленным на цилиндрической части формного цилиндра. Это позволяет особенно точно и воспроизводимо корректировать положение и чрезмерное натяжение печатной формы.

Ниже рассматривается способ монтажа по меньшей мере одной печатной формы по меньшей мере на одном формном цилиндре, предпочтительно снабженном по меньшей мере одним каналом, в котором предпочтительно расположены по меньшей мере одно переднее зажимное устройство и по меньшей мере одно заднее зажимное устройство, причем последнее предпочтительно является частью по меньшей мере одних салазок. Способ монтажа предпочтительно предусматривает реализацию одной или нескольких описанных ниже технологических операций.

Способ предназначен предпочтительно для монтажа преимущественно с обеспечением точной приводки по меньшей мере двух печатных форм по меньшей мере на двух формных цилиндрах печатной машины, прежде всего листовой печатной машины, причем по меньшей мере два формных цилиндра соответственно предпочтительно имеют по меньшей мере один канал, в котором соответственно предпочтительно расположено по меньшей мере одно устройство для натяжения, соответственно предпочтительно имеющее по меньшей мере одно переднее зажимное устройство, в котором закреплен передний край соответствующей печатной формы, а также соответственно предпочтительно по меньшей мере одно заднее зажимное устройство, в котором закреплен задний край этой печатной формы, и причем предпочтительно в процессе контроля предпочтительно посредством по меньшей мере одного датчика приводки предпочтительно регистрируют по меньшей мере один приводочный отпечаток запечатываемого материала, предпочтительно используемого в виде печатных листов, причем в зависимости от результатов соответствующего контроля предпочтительно в процессе оценки предпочтительно определяют и предпочтительно рассчитывают новые настройки по меньшей мере одного позиционирующего элемента, более предпочтительно по меньшей мере одного переднего в тангенциальном направлении позиционирующего элемента и/или по меньшей мере одного заднего в тангенциальном направлении позиционирующего элемента по меньшей мере одного из устройств для натяжения, причем предпочтительно в процессе первого согласования предпочтительно по меньшей мере одну натянутую с ошибками печатную форму по меньшей мере частично, более предпочтительно полностью разгружают, например, по меньшей мере в тангенциальном направлении, оставляя ее закрепленной по меньшей мере в одном переднем зажимном устройстве и по меньшей мере в одном заднем зажимном устройстве, и предпочтительно после соответствующей вновь определенной и предпочтительно рассчитанной настройки по меньшей мере одного позиционирующего элемента, в частности, по меньшей мере одного переднего позиционирующего элемента и по меньшей мере одного заднего позиционирующего элемента, печатную форму натягивают на соответствующем формном цилиндре с изменениями в тангенциальном направлении. В случае по меньшей мере частичной разгрузки по меньшей мере одной печатной формы воздействующее на нее усилие натяжения уменьшают предпочтительно по меньшей мере на 50%, более предпочтительно по меньшей мере на 75%, еще более предпочтительно по меньшей мере на 90%. В случае полной разгрузки по меньшей мере одной печатной формы воздействующее на нее усилие натяжения предпочтительно уменьшают на 100%.

Новые настройки по меньшей мере одного позиционирующего элемента предпочтительном определяют и более предпочтительно рассчитывают посредством вычислительного устройства, более предпочтительно посредством системы управления печатной машиной или вычислительного устройства, схемотехнически связанного с системой управления печатной машиной. По меньшей мере один датчик приводки предпочтительно выполнен в виде по меньшей мере одного оптического датчика приводки, например, в виде плоской камеры. По меньшей мере один датчик приводки предпочтительно схемотехнически связан с системой управления печатной машиной.

Способ преимущественно отличается тем, что запечатываемый материал имеет по меньшей мере один приводочный отпечаток соответственно по меньшей мере с двумя контрольными элементами, в частности, двумя приводочными метками, переданными с разных печатных форм и предпочтительно отпечатанными разными печатными красками, причем для каждого приводочного отпечатка предпочтительно устанавливают (регламентируют) контрольный элемент, в частности, приводочная метка, в виде базового контрольного элемента, в частности, в виде базовой приводочной метки, и причем в процессе контроля регистрируют фактические положения всех контрольных элементов по меньшей мере одного приводочного отпечатка прежде всего относительно заданных положений всех контрольных элементов по меньшей мере одного приводочного отпечатка. Предпочтительно регистрируют положение приводочных меток по меньшей мере одного приводочного отпечатка предпочтительно относительно положения базового контрольного элемента, в частности, контрольных элементов базовой приводочной метки соответствующего по меньшей мере одного приводочного отпечатка, более предпочтительно по меньшей мере от одного датчика приводки. Это прежде всего означает, что выполняют сравнение фактического положения контрольных элементов по меньшей мере одного приводочного отпечатка с соответствующим заданным положением.

Способ предпочтительно отличается тем, что в случае обнаружения по меньшей мере одного выходящего за допустимые пределы отклонения фактического положения приводочного отпечатка в тангенциальном направлении от заданного положения в процессе оценки предпочтительно с учетом других регистрируемых приводочных отпечатков определяют и предпочтительно рассчитывают новые настройки по меньшей мере одного позиционирующего элемента по меньшей мере одного устройства для натяжения, посредством которого, например, с ошибками натянута или была натянута по меньшей мере одна печатная форма, и который послужил причиной отклонения положения по меньшей мере одной приводочной метки в тангенциальном направлении, причем в ходе первого процесса согласования по меньшей мере одну, например, натянутую с ошибками печатную форму по меньшей мере частично, более предпочтительно полностью разгружают в тангенциальном направлении, а затем натягивают на соответствующий формный цилиндр с изменениями в тангенциальном направлении.

Способ предпочтительно отличается тем, что в процессе оценки определяют и более предпочтительно рассчитывают новые настройки по меньшей мере одного соответствующего позиционирующего элемента по меньшей мере двух, более предпочтительно всех устройств для натяжения, посредством которых, например, с ошибками натянута или была натянута по меньшей мере одна соответствующая печатная форма, причем в процессе первой настройки по меньшей мере эти по меньшей мере две с ошибками натянутые печатные формы, предпочтительно все с ошибками натянутые печатные формы, например, по меньшей мере частично и более предпочтительно полностью разгружают по меньшей мере в соответствующем тангенциальном направлении, причем указанные печатные формы остаются закрепленными в соответствующем по меньшей мере одном переднем зажимном устройстве и в соответствующем по меньшей мере одном заднем зажимном устройстве, в частности, по меньшей мере одного соответствующего устройства для натяжения, после чего указанные печатные формы предпочтительно посредством по меньшей мере одного соответствующего устройства для натяжения натягивают на формном цилиндре с учетом вновь определенных и предпочтительно рассчитанных настроек по меньшей мере одного соответствующего позиционирующего элемента с изменениями в тангенциальном направлении.

Способ предпочтительно отличается тем, что в процессе оценки новые настройки нескольких позиционирующих элементов одного или нескольких устройств для натяжения определяют и предпочтительно вновь рассчитывают одновременно и/или с учетом взаимного влияния нескольких позиционирующих элементов.

Способ предпочтительно отличается тем, что первый процесс согласования, например, по меньшей мере двух с ошибками натянутых печатных форм по меньшей мере время от времени реализуют одновременно.

Способ предпочтительно отличается тем, что по меньшей мере в одном процессе пробной печати, предшествующем процессу контроля, на запечатываемом материале делают по меньшей мере два приводочных отпечатка, которые соответственно имеют по меньшей мере два контрольных элемента, в частности, две приводочные метки, переданные по меньшей мере с двух разных печатных форм. В частности, печатную краску передают на запечатываемый материал с разных печатных форм непосредственно или предпочтительно косвенно. По меньшей мере два приводочных отпечатка расположены на определенном расстоянии друг от друга предпочтительно параллельно направлению перемещения запечатываемого материала и/или под прямым углом к этому направлению.

Способ предпочтительно отличается тем, что при осуществлении первого процесса согласования натяжение в аксиальном направлении в пределах по меньшей мере одной печатной формы остается неизменным.

Способ предпочтительно отличается тем, что, по меньшей мере один позиционирующий элемент по меньшей мере одного устройства для натяжения выполнен в виде по меньшей мере одного переднего контактного тела, посредством которого можно регулировать удаленность по меньшей мере одного переднего зажимного устройства от первой стенки по меньшей мере одного канала, и/или он отличается тем, что по меньшей мере один позиционирующий элемент по меньшей мере одного устройства для натяжения выполнен в виде по меньшей мере одного заднего позиционирующего элемента, посредством которого можно регулировать удаленность по меньшей мере одного заднего зажимного устройства от второй стенки по меньшей мере одного канала, и/или он отличается тем, что по меньшей мере один позиционирующий элемент по меньшей мере одного устройства для натяжения выполнен в виде по меньшей мере одного аксиального привода, посредством которого можно регулировать положение по меньшей мере одного заднего зажимного устройства в аксиальном направлении, параллельном оси вращения соответствующего формного цилиндра.

Способ предпочтительно отличается тем, что в процессе контроля регистрируют, а в процессе оценки обрабатывают по меньшей мере два приводочных отпечатка, находящихся на расстоянии друг от друга в поперечном направлении относительно направления перемещения запечатываемого материала, в аксиальном направлении относительно по меньшей мере одного формного цилиндра, в направлении перемещения запечатываемого материал и/или в тангенциальном направлении по отношению по меньшей мере к одному формному цилиндра.

Способ предпочтительно отличается тем, что в процессе контроля посредством предпочтительно механически и/или схемотехнически связанных друг с другом датчиков, в частности, посредством датчиков приводки, регистрируют по меньшей мере два находящихся на противолежащих поверхностях запечатываемого материала приводочных отпечатка, и/или одновременно регистрируют указанные отпечатки и в процессе оценки совместно обрабатывают результаты регистрации. Преимущество подобной одновременной регистрации приводочных отпечатков состоит в исключении возможности перемещения запечатываемого материала в промежутке времени между регистрацией лицевой стороны запечатываемого материала и регистрацией его обратной стороны. Кроме того, поскольку положение по меньшей мере двух датчиков относительно друг друга предпочтительно известно и/или остается неизменным, предоставляется возможность получения точных данных относительно взаимной приводки лицевой и обратной сторон запечатываемого материала. Участки поверхности, регистрируемые по меньшей мере двумя датчиками приводки, предпочтительно расположены один над другим. Запечатываемый материал при регистрации по меньшей мере двух одновременно регистрируемых приводочных меток более предпочтительно находится между по меньшей мере двумя датчиками приводки. Преимуществом совместной обработки результатов регистрации является возможность учета взаимных влияний. Так, например, изменение настройки переднего позиционирующего элемента может потребовать изменения настройки уже измененной ранее настройки заднего позиционирующего элемента. Это касается как отпечатков, находящихся соответственно на лицевой и обратной сторонах запечатываемого материала, так и разных отпечатков, находящихся на общей стороне запечатываемого материала.

Способ предпочтительно отличается тем, что число регистрируемых и оцениваемых с взаимным учетом приводочных отпечатков по меньшей мере соответствует совокупному числу позиционирующих элементов, выполненных в виде передних контактных тел и/или задних позиционирующих элементов по меньшей мере одного из двух формных цилиндров. Число приводочных отпечатков, приходящихся на одну печатную форму, более предпочтительно равно по меньшей мере восьми, еще более предпочтительно по меньшей мере четырнадцати. В частности, предпочтительно регистрируют и оценивают приводочные отпечатки, находящиеся как на лицевой стороне запечатываемого материала, так и на его обратной стороне.

Способ предпочтительно отличается тем, что прежде всего в случае по меньшей мере одного отклонения фактического аксиального положения оси вращения по меньшей мере одного формного цилиндра от соответствующего заданного положения, выходящего за допустимые пределы, в процессе оценки, предпочтительно выполняемой с учетом других регистрируемых приводочных отпечатков, определяют и предпочтительно рассчитывают новые настройки, в частности, настройку по меньшей мере одной ошибочно настроенной, например, по меньшей мере в аксиальном направлении температуры печатной формы, установленной по меньшей мере на одном формном цилиндре, по меньшей мере одной цилиндрической части по меньшей мере одного формного цилиндра и/или по меньшей мере одного теплоносителя, в частности, жидкого теплоносителя, взаимодействующего с данной печатной формой и/или с данным по меньшей мере одним формным цилиндром, причем в ходе второго процесса согласования в соответствии с новыми настройками изменяют по меньшей мере одну температуру данной по меньшей мере одной печатной формы, данной по меньшей мере одной цилиндрической части и/или данного теплоносителя, в частности, жидкого теплоносителя. Способ основан на том, что в случае сравнивания нескольких отпечатков, частичных отпечатков и/или приводочных отпечатков, расположенных в разных аксиальных положениях и с разным аксиальным расположением той или иной печатной краски относительно других печатных красок, ошибка указанного выше типа может быть скомпенсирована посредством температуры (при условии, что речь не идет об ошибке, которую невозможно устранить с помощью обычных устройств для корректировки поперечной приводки, например, о постоянном аксиальном смещении печатной формы и/или формного цилиндра). Преимущество способа прежде всего состоит в том, что он позволяет достигать равномерного изменения ширины соответствующего отпечатка или по меньшей мере частичного отпечатка, выполняемого по меньшей мере соответствующей печатной краской, прежде всего вне зависимости от положения печатной формы в тангенциальном направлении, в частности, вдоль всей протяженности отпечатка и, в частности, независимо от отпечатков или частичных отпечатков, выполняемых остальными печатными красками. По меньшей мере одним жидким теплоносителем предпочтительно является, например, главным образом вода, при необходимости снабженная добавками, в частности, антикоррозионными или подобными добавками.

Речь при этом идет о предпочтительном способе монтажа с точной приводкой по меньшей мере двух печатных форм по меньшей мере на двух формных цилиндрах печатной машины, предпочтительно взаимодействующих с общим передаточным цилиндром, причем способ особенно предпочтительно не зависит от настроек зажимных устройств и/или устройств для натяжения, причем предпочтительно в зависимости по меньшей мере от одного отпечатка на запечатываемом материале, более предпочтительно в зависимости по меньшей мере от одного приводочного отпечатка, предпочтительно определяют новые настройки по меньшей мере одной температуры по меньшей мере одной печатной формы, установленной по меньшей мере на одном, в частности, первом по меньшей мере из двух формных цилиндров, в частности, первой печатной формы, по меньшей мере одной цилиндрической части по меньшей мере одного, в частности, первого формного цилиндра, и/или по меньшей мере одного теплоносителя, взаимодействующего с данной, в частности, первой печатной формой, и/или с данным по меньшей мере одним, в частности, первым формным цилиндром, и причем в соответствии с новыми настройками предпочтительно изменяют по меньшей мере одну температуру данной по меньшей мере одной, в частности, первой печатной формы, данной по меньшей мере одной цилиндрической части и/или данного по меньшей мере одного теплоносителя.

По меньшей мере одну температуру данной по меньшей мере одной, в частности, первой печатной формы, данной по меньшей мере одной цилиндрической части и/или данного по меньшей мере одного теплоносителя изменяют в соответствии с новыми настройками предпочтительно таким образом, чтобы предпочтительно после подобного изменения, в частности, только после подобного изменения, по меньшей мере один формирующий изображение элемент, в частности, приводочный элемент, расположенный по меньшей мере на одной, в частности, первой печатной форме, более предпочтительно по меньшей мере два иллюстрационных элемента, в частности, два приводочных элемента, расположенные по меньшей мере на одной, в частности, первой печатной форме, с одной стороны, и по меньшей мере один формирующий изображение элемент, в частности, приводочный элемент, расположенный на другой, в частности, второй по меньшей мере из двух печатных форм, предпочтительно по меньшей мере два элемента иллюстрационной формы, в частности, два приводочных элемента иллюстрационной формы, расположенные на другой, в частности, на второй по меньшей мере из двух печатных форм, с другой стороны, предпочтительно находились по меньшей мере в аксиальном направлении по меньшей мере одного, в частности, первого формного цилиндра в относительном положении друг друга, не зависящем от регистрации по меньшей мере одного приводочного отпечатка, более предпочтительно заданном до регистрации по меньшей мере одного приводочного отпечатка. Другая, в частности, вторая печатная форма по меньшей мере из двух печатных форм предпочтительно установлена на другом, в частности, на втором по меньшей мере из двух формных цилиндров. В частности, в соответствии со способом предпочтительно по меньшей мере на двух формных цилиндрах монтируют соответственно по меньшей мере одну печатную форму.

Достигаемое при этом преимущество, в частности, состоит в том, что для высококачественной печати можно использовать также печатные формы, которые не обладают точной взаимной приводкой. Ошибки в точности взаимной приводки печатных форм могут быть обусловлены, например, разными температурами соответствующих печатных форм в экспозиметре и/или разными температурами оптических устройств экспозиметра во время экспонирования. Благодаря корректировке по меньшей мере одной температуры данной по меньшей мере одной печатной формы, данной по меньшей мере одной цилиндрической части и/или данного по меньшей мере одного теплоносителя в соответствии с новыми настройками температуру печатной формы предпочтительно равномерно изменяют в тангенциальном направлении, в частности, преимущественно на постоянную величину, более предпочтительно на постоянную величину.

Указанного преимущества прежде всего достигают в том случае, если печатная машина оснащена по меньшей мере одной печатной секцией по меньшей мере с одним передаточным цилиндром, в зоне контакта которого с другим передаточным цилиндром установлен зазор, причем по меньшей мере один передаточный цилиндр контактирует с несколькими формными цилиндрами, в частности, по меньшей мере с первым и вторым формными цилиндрами. Благодаря контакту передаточного цилиндра с несколькими формными цилиндрами передаваемые этими формными цилиндрами частичные отпечатки сначала набирают на передаточном цилиндре, а затем совместно передают на запечатываемый материал. Это позволяет исключить деформирование запечатываемого материала в промежутке времени между нанесением первой печатной краски и нанесением других печатных красок.

В дальнейшем описании и выше под отпечатком подразумевают изображение, сформированное на запечатываемом материале в результате передачи печатной краски. Речь при этом предпочтительно идет, по меньшей мере об одном шрифтовом наборе, по меньшей мере об одной иллюстрации и/или, в частности, по меньшей мере об одной приводочной метке. Фрагменты отпечатка, которые предпочтительно служат для проверки точности приводки передаваемых с разных печатных форм частичных отпечатков, предпочтительно называют контрольными элементами, более предпочтительно приводочными метками. В качестве контрольных элементов или приводочных меток используют, например, компоненты целевого изображения. Однако контрольные элементы или приводочные метки предпочтительно используют исключительно для определения приводки и печатают специально для этой цели, причем они являются соответствующими компонентами, по меньшей мере одного приводочного отпечатка. Под иллюстрационным элементом печатной формы в общем случае подразумевают участок печатной формы, который предназначен для передачи печатной краски или, по меньшей мере пригоден для этой цели, а следовательно, участвует в формировании отпечатка или по меньшей мере частичного отпечатка. Особой формой иллюстрационного элемента является приводочный элемент печатной формы. Приводочным элементом печатной формы является участок печатной формы, который предназначен для передачи печатной краски, а следовательно, участвует в создании отпечатка или частичного отпечатка, сформированного в виде контрольного элемента или приводочной метки.

Способ предпочтительно отличается тем, что после его осуществления, в частности, только после его осуществления, по меньшей мере одно измеренное в аксиальном направлении расстояние между средними точками по меньшей мере двух приводочных элементов, расположенных по меньшей мере на одной печатной форме, соответствует измеренному в аксиальном направлении расстоянию между средними точками по меньшей мере двух приводочных элементов, расположенных на другой по меньшей мере из двух печатных форм.

Способ предпочтительно отличается тем, что при выполняемом в процессе оценки определении и предпочтительно расчете новых настроек, по меньшей мере одной температуры по меньшей мере одной, например, с ошибками расположенной в аксиальном направлении печатной формы, по меньшей мере одной цилиндрической части и/или теплоносителя учитывают по меньшей мере одну температуру по меньшей мере одной другой печатной формы, по меньшей мере одну температуру цилиндрической части по меньшей мере одного из других формных цилиндров, по меньшей мере одну температуру по меньшей мере одного теплоносителя, например, жидкого теплоносителя одного из других формных цилиндров, температуру окружающей печатную машину среды и/или температуру запечатываемого материала.

Новые настройки, по меньшей мере одной температуры предпочтительно определяют, в частности, рассчитывают, посредством вычислительного устройства, более предпочтительно посредством системы управления печатной машиной или вычислительного устройства, схемотехнически связанного с системой управления печатной машиной. Однако подобные новые настройки в принципе может определять также обслуживающий персонал, например, путем вычисления и/или с привлечением заданных совокупностей параметров настройки, например, соответствующих табличных значений.

Способ предпочтительно отличается тем, что разность температур между двумя разными печатными формами, установленными на разных формных цилиндрах, после реализации процесса согласования превышает разность указанных температур до реализации процесса согласования или меньше ее.

Способ предпочтительно отличается тем, что в процессе контроля регистрируют по меньшей мере два приводочных отпечатка, которые соответственно имеют по меньшей мере один контрольный элемент, переданный с одной и той же печатной формы, в частности, по меньшей мере одну приводочную метку, переданную с одной и той же печатной формы.

Способ предпочтительно отличается тем, что в процессе оценки определяют и предпочтительно рассчитывают предпочтительно с учетом других регистрируемых приводочных отпечатков новые настройки, по меньшей мере одной температуры по меньшей мере двух, более предпочтительно всех печатных форм, например, с ошибками расположенных в аксиальном направлении, причем в реализуемом в соответствии с новыми настройками втором процессе согласования изменяют по меньшей мере одну температуру этих печатных форм, соответствующих цилиндрических частей соответствующих формных цилиндров и/или теплоносителя.

Способ предпочтительно отличается тем, что во втором процессе согласования натяжение внутри, по меньшей мере одной печатной формы в тангенциальном направлении остается постоянным. Поскольку угловое положение растровых точек изображения, в частности, при обусловленном температурой изменении удлинений соответствующей печатной формы не зависит от температуры, необходимость в дополнительной адаптации углового положения и/или положения в тангенциальном направлении D после изменения температуры отсутствует.

Способ предпочтительно отличается тем, что настройку по меньшей мере одного позиционирующего элемента, более предпочтительно всех вновь настраиваемых позиционирующих элементов, выполняют с помощью системы управления печатной машиной посредством по меньшей мере одного соответствующего привода. Таким образом, прежде всего благодаря комбинированию подобной настройки с регистрацией по меньшей мере одного приводочного отпечатка посредством по меньшей мере одного датчика, в частности, датчика приводки, в распоряжение предоставляется предпочтительно автоматизированный и пригодный для автономного осуществления способ монтажа по меньшей мере одной печатной формы по меньшей мере на одном формном цилиндре.

Способ предпочтительно отличается тем, что натяжение по меньшей мере одной печатной формы по меньшей мере в тангенциальном направлении по меньшей мере частично уменьшают, более предпочтительно полностью устраняют благодаря тому, что по меньшей мере одни салазки по меньшей мере с одним расположенным на них задним зажимным устройством перемещают вдоль пути натяжения в направлении по меньшей мере от одного расположенного в том же канале переднего зажимного устройства, и/или благодаря тому, что изменяют натяжение по меньшей мере одной печатной формы, для чего по меньшей мере одни салазки по меньшей мере с одним расположенным на них задним зажимным устройством после выполнения новой настройки по меньшей мере одного позиционирующего элемента перемещают вдоль пути натяжения в направлении по меньшей мере к одному расположенному в том же канале переднему зажимному устройству.

Способ предпочтительно отличается тем, что изменяют натяжение по меньшей мере одной печатной формы, для чего по меньшей мере одни салазки вместе с задним краем печатной формы, закрепленным по меньшей мере в одном заднем зажимном устройстве, сначала перемещают в направлении по меньшей мере к одному переднему зажимному приспособление и первой стенке канала, после чего по меньшей мере один задний позиционирующий элемент устанавливают в положении относительно по меньшей мере одних салазок и/или относительно цилиндрической части по меньшей мере одного формного цилиндра, которое по меньшей мере в одной зоне действия этого по меньшей мере одного заднего позиционирующего элемента независимо по меньшей мере от одного привода для натяжения определяет заданное удаление по меньшей мере одного заднего зажимного устройства от второй стенки канала, причем после этого деактивируют привод для натяжения, причем по меньшей мере одни салазки вместе по меньшей мере с одним задним зажимным устройством удерживаются в положении вдоль пути натяжения благодаря тому, что на салазки воздействует усилие натянутой печатной формы, которое направлено ко второй стенке канала и передается по меньшей мере одним салазкам по меньшей мере через один задний позиционирующий элемент. В соответствии с одним возможным рабочим режимом по меньшей мере два задних позиционирующих элемента устанавливают в положениях относительно по меньшей мере одних салазок и/или второй стенки канала, которые существенно отличаются друг от друга. В результате этого по меньшей мере одно заднее зажимное устройство, в частности, по меньшей мере один его радиально-внутренний и/или по меньшей мере один его радиально-наружный зажимной элемент, предпочтительно упруго деформируется (деформируются) предпочтительно в тангенциальном направлении. В результате этого при рассмотрении печатной формы в аксиальном направлении обнаруживают существенно отличающееся натяжение печатной формы и, соответственно, ее деформирование в тангенциальном направлении. Это позволяет, например, корректировать ошибки изображений на печатных формах в виде выпуклых и/или вогнутых участков.

Способ предпочтительно отличается тем, что положение каждого из позиционирующих элементов в аксиальном направлении в точности совпадает с положением по меньшей мере одного приводочного отпечатка, частично соответствующего этому позиционирующему элементу. Благодаря этому предоставляется возможность относительно простого выполнения необходимых новых настроек позиционирующих элементов непосредственно по приводочным отпечаткам. В качестве альтернативы, например, в случае печати на слишком узком запечатываемом материале в печатной машине с варьируемой шириной запечатываемого материала, настройки позиционирующих элементов определяют или предпочтительно рассчитывают на основании положений нескольких соответствующих приводочных отпечатков. Необходимость в этом, в частности, возникает, если в качестве запечатываемого материала предпочтительно используют материалы с шириной, варьируемой, например, в интервале от 400 до 900 мм.

В процессе переднего размыкания предпочтительно размыкают, по меньшей мере одно переднее зажимное устройство. В процессе переднего вкладывания передний край печатной формы предпочтительно вкладывают в передний зажимной зазор по меньшей мере одного переднего зажимного устройства. В процессе переднего закрепления предпочтительно смыкают, по меньшей мере одно переднее зажимное устройство и при этом передний край печатной формы закрепляют по меньшей мере в одном переднем зажимном устройстве. В процессе укладки печатной формы на формный цилиндр ее предпочтительно накладывают на рабочую поверхность формного цилиндра.

В процессе заднего размыкания предпочтительно размыкают по меньшей мере одно заднее зажимное устройство, причем до размыкания, одновременно с размыканием и/или после размыкания по меньшей мере одни салазки перемещают вдоль пути натяжения из крайнего положения в центральное или внутреннее положение по меньшей мере к одному переднему зажимному устройству и первой стенке канала на расстояние, которое соответствует длине вкладываемого в зажимное устройство участка печатной формы. Крайним положением предпочтительно является положение, в котором по меньшей мере одни салазки находятся на определенном резервном расстоянии от второй стенки канала, составляющем, например, от 4 до 6 мм. Указанное резервное расстояние служит для увеличения потенциально возможного пути перемещения салазок при натяжении. Определение положения «центральное» в данном случае используют, чтобы подчеркнуть отличие этого положения салазок от их крайнего положения, причем речь вовсе не идет о том, что салазки должны находиться строго посередине. В процессе заднего вкладывания задний край печатной формы, которая предварительно была уложена на формный цилиндр, предпочтительно укладывают на формном цилиндре таким образом, чтобы, по меньшей мере один компонент в тангенциальном направлении располагался выше кромки, соединяющей вторую стенку канала с рабочей поверхностью формного цилиндра, после чего по меньшей мере одни салазки перемещают вдоль пути натяжения из центрального или внутреннего положения в крайнее положение или на расстояние от второй стенке канала, которое соответствует длине вкладываемого участка. По меньшей мере один задний зажимной зазор по меньшей мере одного заднего зажимного устройства предпочтительно по меньшей мере частично охватывает задний край печатной формы, в то время как по меньшей мере одни салазки перемещаются из центрального или внутреннего положения в крайнее положение вдоль пути натяжения ко второй стенке канала или на расстояние, соответствующее длине вкладываемого участка печатной формы. При этом термин «охватывать» означает, что по меньшей мере одна прямая линия, соединяющая по меньшей мере один радиально-внутренний зажимной элемент по меньшей мере одного заднего зажимного устройства по меньшей мере с одним радиально-наружным зажимным элементом этого устройства, пересекает задний край печатной формы. В процессе заднего закрепления по меньшей мере одно заднее зажимное устройство предпочтительно смыкается, и при этом в нем происходит фиксация заднего края печатной формы.

В процессе натяжения по меньшей мере одни салазки предпочтительно перемещают вдоль пути натяжения по меньшей мере к одному переднему зажимному устройству и первой стенке канала и при этом происходит натяжение печатной формы. На первом этапе процесса натяжения по меньшей мере одни салазки предпочтительно перемещают вдоль пути натяжения по меньшей мере к одному переднему зажимному устройству и первой стенке канала. При этом печатная форма предпочтительно натягивается с первым усилием. Причем печатная форма предпочтительно натягивается сильнее, чем это предусмотрено для выполнения печати с использованием данной печатной формы. На втором этапе процесса натяжения предпочтительно выполняют разгрузку печатной формы, для чего, по меньшей мере одни салазки возвращают ко второй стенке канала. На третьем этапе процесса натяжения по меньшей мере одни салазки предпочтительно возвращают по меньшей мере к одному переднему зажимному устройству и первой стенке канала. При этом печатную форму предпочтительно натягивают со вторым усилием. Величина первого усилия предпочтительно соответствует величине второго усилия. По меньшей мере с начального момента первого этапа процесса натяжения до завершения его третьего этапа печатная форма предпочтительно остается зафиксированной в заднем зажимном устройстве. В зависимости от варианта конструктивного исполнения по меньшей мере одного предпочтительного заднего зажимного устройства предпочтительно используют один из двух описываемых ниже вариантов операции натяжения.

В соответствии с первым вариантом процесса натяжения, в частности, его третьим этапом, сначала, по меньшей мере одни салазки вместе с задним краем печатной формы, закрепленным по меньшей мере в одном заднем зажимном устройстве, посредством по меньшей мере одного привода для натяжения предпочтительно перемещают по меньшей мере к одному переднему зажимному устройству и первой стенке канала, после чего по меньшей мере один задний позиционирующий (распорный, позиционирующий) элемент, который предпочтительно является частью, по меньшей мере одних салазок, предпочтительно устанавливают в положении относительно по меньшей мере одних салазок, которое определяет заданное удаление по меньшей мере одного заднего зажимного устройства от второй стенки канала независимо по меньшей мере от одного привода для натяжения, и после этого деактивируют по меньшей мере один привод для натяжения, причем положение, по меньшей мере одних салазок вместе по меньшей мере с одним задним зажимным устройством вдоль пути натяжения остается неизменным благодаря тому, что усилие натяжения натянутой печатной формы, воздействующее по меньшей мере на одни салазки по меньшей мере через один задний позиционирующий элемент, прижимает их ко второй стенке канала. Самое позднее после деактивирования по меньшей мере одного привода для натяжения по меньшей мере один задний позиционирующий элемент предпочтительно входит в контакт со второй стенкой канала и в то же время по меньшей мере с одними салазками, благодаря чему по меньшей мере одно заднее зажимное устройство оказывается на удалении от второй стенки канала независимо по меньшей мере от одного привода для натяжения.

В соответствии со вторым вариантом процесса натяжения сначала, по меньшей мере один задний регулирующий упор элемент, предпочтительно установленный в неподвижно расположенной относительно цилиндрической части опоре, предпочтительно перемещают относительно цилиндрической части в заданное положение упора, затем посредством по меньшей мере одного привода для натяжения по меньшей мере одни салазки вместе с задним краем печатной формы, закрепленным по меньшей мере в одном заднем зажимном устройстве, предпочтительно перемещают, по меньшей мере к одному переднему зажимному устройству и первой стенке канала, пока по меньшей мере один задний регулирующий упор элемент не войдет в контакт по меньшей мере с одним упорным телом, после чего предпочтительно закрепляют по меньшей мере одно приспособление для фиксации по меньшей мере одних салазок, положение которого предпочтительно сохраняют, например, уменьшая давление в освобождающем салазки элементе, выполненном в виде освобождающего салазки шланга, предпочтительно до такой степени, чтобы ослабить напряжение прижимающих салазки пружинных пакетов и тем самым предпочтительно прижать по меньшей мере один закрепляющий салазки элемент к первой закрепляющей салазки поверхности, и после этого предпочтительно деактивируют по меньшей мере один привод для натяжения, например, посредством снижения давления в приводе для натяжения, выполненном в виде шланга для натяжения, например, до давления внешней среды.

Преимущества описанного выше формного цилиндра и/или способа состоят, например, в том, что привод для натяжения предпочтительно можно использовать также для приведения заднего зажимного устройства в положение, которое облегчает укладку заднего края печатной формы на формный цилиндр и, в частности, допускает возможность в основном радиального ориентирования печатной формы без необходимости ее ручного вкладывания в заднее зажимное устройство, поскольку последнее предпочтительно перемещается таким образом, что охватывает задний край печатной формы, однако при этом радиально-наружный прижимной элемент остается неподвижен относительно салазок, а следовательно, оказывается возможным особенно надежное закрепление печатной формы.

Другое преимущество предпочтительного варианта конструктивного исполнения формного цилиндра и/или осуществления способа состоит, например, в том, что в случае если печатная форма находится в закрепленном и/или натянутом состоянии, отсутствует необходимость активирования привода зажимного устройства или устройства для натяжения.

Еще одно преимущество способа состоит в том, что при его повторном использовании для монтажа той же или другой печатной формы может быть обеспечена чрезвычайно высокая воспроизводимость положения печатной формы и степени ее натяжения.

Предпочтительная система регулирования приводки, в частности, используемая в печатной машине система, преимущественно включает по меньшей мере печатную машину, устройство управления печатной машиной и по меньшей мере один узел ввода данных в устройство управления печатной машиной, предназначенный для регистрации параметров приводки по меньшей мере одной печатной формы печатной машины. Система регулирования приводки включает, по меньшей мере одну систему термостатирования, схемотехнически, например, посредством по меньшей мере одной линии передачи данных, связанную с системой управления печатной машиной, причем посредством системы термостатирования можно выполнять настройку и/или регулирование (в зависимости от регистрируемых параметров приводки) по меньшей мере одной температуры по меньшей мере одной печатной формы, установленной по меньшей мере на одном формном цилиндре печатной машины, по меньшей мере одной цилиндрической части по меньшей мере одного формного цилиндра и/или по меньшей мере одного теплоносителя, в частности, жидкого теплоносителя, взаимодействующего по меньшей мере с одной печатной формой и/или по меньшей мере с одним формным цилиндром. По меньшей мере одна линия передачи данных может быть выполнена в виде материальной линии и/или в виде беспроводной, по меньшей мере периодически реализуемой линии, например, в виде образуемой электромагнитными волнами линии, в частности, линии радиоуправления. По меньшей мере один узел ввода данных предпочтительно схемотехнически соединен по меньшей мере с одним датчиком приводки. По меньшей мере один датчик приводки предпочтительно выполнен в виде по меньшей мере одной плоской камеры.

В основе способа, системы регулирования приводки и/или устройства для натяжения печатной формы предпочтительно лежит принцип, согласно которому соответствующую печатную форму сначала закрепляют и подготавливают на формном цилиндре, для чего ее однократно натягивают, а затем разгружают, причем после этого печатную форму посредством по меньшей мере одних салазок подвергают воздействию первого усилия натяжения, которое обусловливает растяжение печатной формы, а следовательно, также изображения на печатной форме, причем после этого усилие натяжения в минимальной степени уменьшают до второго усилия натяжения, при котором печатная форма сначала остается в натянутом состоянии, позволяющем выполнять пробную печать. В случае если на основании анализа полученного пробного отпечатка приходят к выводу о необходимости реализации изменений, печатную форму сначала по меньшей мере частично, предпочтительно полностью разгружают, а затем посредством по меньшей мере одних салазок подвергают воздействию вновь определенного третьего усилия натяжения, что обусловливает изменение растяжения печатной формы и изображения на печатной форме. Затем снова в минимальной степени уменьшают усилие натяжения до четвертого усилия, при котором предпочтительно выполняют печать. Разница между первым и вторым усилиями натяжения предпочтительно гораздо меньше разницы между первым и третьим усилиями натяжения. Разница между третьим и четвертым усилиями натяжения предпочтительно гораздо меньше разницы между первым и третьим усилиями натяжения.

Преимущества предпочтительного устройства, обеспечивающего безопасную эксплуатацию формного цилиндра печатной машины, а также преимущества техники обеспечения безопасной эксплуатации предпочтительно состоят в том, что предоставляется возможность защиты обслуживающего персонала в случае возможного выхода из строя привода устройства для натяжения печатной формы на формном цилиндре. В процессе эксплуатации привода для натяжения печатной формы часто действуют весьма значительные силы, что прежде всего обусловлено необходимостью использования чрезвычайно больших усилий для натяжения и/или выравнивания печатных форм посредством соответствующих устройств. Так, например, в случае если салазки находятся на определенном расстоянии от стенки канала, причем печатная форма, например, еще не установлена на формном цилиндре, пальцы обслуживающего персонала могут попасть, например, в образующийся в подобном случае зазор. Опасность данной ситуации состоит в том, что при выходе из строя привода, который перемещает салазки в указанное выше положение и удерживает их в этом положении, салазки в некоторых случаях с большой силой и/или скоростью могут перемещаться к стенке канала. Подобная опасность возникает, в частности, вследствие значительного установочного перемещения салазок и/или их перемещения без закрепления печатной формы.

С этой целью предпочтительно используют устройство безопасности, причем формный цилиндр имеет, по меньшей мере одно размещенное в его канале устройство для натяжения печатной формы, снабженное по меньшей мере одними салазками, способными перемещаться в направлении натяжения и/или в противоположном направлении, причем устройство безопасности имеет по меньшей мере один предохранительный упор и по меньшей мере одно предохранительное тело, которое может перемещаться в отличающемся от направления натяжения предохранительном направлении и/или в противоположном направлении, и причем по меньшей мере одно предохранительное тело выполнено с возможностью перемещения между положением блокирования и положением деблокирования.

Устройство безопасности предпочтительно отличается тем, что в случае если предохранительное тело находится в положении блокирования, проекция по меньшей мере одного предохранительного тела в направлении натяжения и проекция по меньшей мере одного предохранительного упора в направлении натяжения по меньшей мере частично перекрывают друг друга. Достигаемое при этом преимущество, в частности, состоит в том, что по меньшей мере одно предохранительное тело и по меньшей мере один предохранительный упор благодаря перемещению в направлении натяжения могут входить в контакт друг с другом. Устройство безопасности предпочтительно отличается тем, что в случае если предохранительное тело находится в положении деблокирования, проекция по меньшей мере одного предохранительного тела в направлении натяжения и проекция по меньшей мере одного предохранительного упора в направлении натяжения не перекрывают друг друга. Достигаемое при этом преимущество, в частности, состоит в том, что по меньшей мере одни салазки могут беспрепятственно перемещаться в направлении натяжения.

Устройство безопасности предпочтительно отличается тем, что, по меньшей мере одно находящееся в положении блокирования предохранительное тело не контактирует по меньшей мере с одним предохранительным упором и/или по меньшей мере одно предохранительное тело в положении блокирования вследствие перемещения по меньшей мере одних салазок в направлении, противоположном направлению натяжения, входит в контакт по меньшей мере с одним предохранительным упором. Достигаемое при этом преимущество, в частности, состоит в том, что перемещение, по меньшей мере одних салазок в направлении натяжения и/или противоположном направлении затруднено, а следовательно, не представляет опасности.

Устройство безопасности предпочтительно отличается тем, что, по меньшей мере одни салазки снабжены по меньшей мере одним зажимным устройством, предназначенным для закрепления по меньшей мере одной печатной формы. Достигаемое при этом преимущество, в частности, состоит в том, что возможность перемещения, по меньшей мере одних салазок облегчает вкладывание печатной формы в указанное зажимное устройство. Преимущество устройства безопасности, в частности, обусловлено также тем, что, по меньшей мере одни салазки предпочтительно расположены с возможностью перемещения относительно канала в направлении натяжения и/или противоположном направлении между крайним и внутренним положениями, причем крайним является такое положение по меньшей мере одних салазок, в котором они контактируют со стенкой канала, а внутренним является такое их положение, в котором они находятся на определенном расстоянии от стенки канала.

Устройство безопасности предпочтительно отличается тем, что, по меньшей мере одни салазки могут перемещаться в направлении натяжения и/или противоположном направлении посредством по меньшей мере одного привода для натяжения. Достигаемое при этом преимущество, в частности, состоит в том, что перемещения, по меньшей мере одних салазок могут быть реализованы в автоматизированном режиме.

Устройство безопасности предпочтительно отличается тем, что, по меньшей мере одно предохранительное тело может перемещаться в направлении предохранения и/или противоположном направлении посредством по меньшей мере одного предохранительного привода и/или по меньшей мере одной предохранительной пружины. Достигаемое при этом преимущество, в частности, состоит в том, что перемещения, по меньшей мере одного предохранительного тела, с одной стороны, могут быть реализованы в автоматическом режиме, а, с другой стороны, в высокой степени безошибочно. Устройство безопасности предпочтительно отличается тем, что, по меньшей мере одна предохранительная пружина расположена таким образом, что ее усилие длительно воздействует по меньшей мере на одно предохранительное тело в предохранительном направлении. Достигаемое при этом преимущество, в частности, состоит в том, что выход предохранительного привода из строя не может представлять опасность для обслуживающего персонала.

Устройство безопасности предпочтительно отличается тем, что, по меньшей мере один предохранительный упор расположен неподвижно относительно по меньшей мере одних салазок и/или жестко соединен по меньшей мере с одними салазками, и/или оно отличается тем, что по меньшей мере один предохранительный привод по меньшей мере одного предохранительного тела выполнен неподвижно относительно цилиндрической части формного цилиндра и/или жестко соединен по меньшей мере с одной цилиндрической частью формного цилиндра. Достигаемое при этом преимущество, в частности, состоит в отсутствии необходимости присоединения по меньшей мере к одним способным перемещаться салазкам линий, обеспечивающих питание устройства безопасности.

Устройство безопасности предпочтительно отличается тем, что, по меньшей мере один предохранительный привод выполнен в виде по меньшей мере одного пневматического предохранительного привода. Достигаемое при этом преимущество, в частности, состоит в том, что предохранительный привод обладает простой и надежной конструкцией.

Устройство безопасности предпочтительно отличается тем, что элемент, на котором расположен по меньшей мере один предохранительный упор, выполняет функцию крышки, обеспечивающей защиту по меньшей мере одного предохранительного тела и/или по меньшей мере одного предохранительного привода, в частности, по меньшей мере в период нахождения по меньшей мере одних салазок по меньшей мере в одном крайнем положении или по меньшей мере в одном внутреннем крайнем положении. Благоприятным следствием данного обстоятельства является незначительное загрязнение зоны перемещения, по меньшей мере одного предохранительного тела и/или по меньшей мере одного предохранительного привода или отсутствие загрязнения указанной зоны.

Устройство безопасности предпочтительно отличается тем, что ширина по меньшей мере одного предохранительного упора в аксиальном направлении превышает ширину по меньшей мере одного предохранительного тела. Благоприятное следствие данного обстоятельства предпочтительно заключается в том, что, по меньшей мере одни салазки способны перемещаться в аксиальном направлении также в том случае, если по меньшей мере одно предохранительное тело находится в положении блокирования. Перемещение в указанном направлении возможно также предпочтительно в том случае, если как по меньшей мере одно переднее зажимное устройство, так и по меньшей мере одно заднее зажимное устройство находятся в сомкнутом состоянии. В частности, по меньшей мере одни салазки предпочтительно расположены с возможностью перемещения в аксиальном направлении по меньшей мере на 4 мм, более предпочтительно по меньшей мере на 8 мм также в том случае, если по меньшей мере одно предохранительное тело находится в положении блокирования. Благодаря этому, например, оказывается возможным согласование положения по меньшей мере одной печатной формы. По меньшей мере один предохранительный упор может быть выполнен, например, в виде по меньшей мере одной ограничительной поверхности по меньшей мере одного вытянутого в аксиальном направлении паза.

Предлагаемый в изобретении способ предпочтительно дополнен и/или может быть дополнен предпочтительной системой безопасной эксплуатации формного цилиндра печатной машины и/или скомбинирован и/или может быть скомбинирован с указанной системой, причем, по меньшей мере одни салазки устройства для натяжения перемещаются в направлении натяжения, причем сначала по меньшей мере одно предохранительное тело устройства безопасной эксплуатации формного цилиндра находится в положении деблокирования, в котором проекция, по меньшей мере одного предохранительного тела в направлении натяжения и проекция по меньшей мере одного предохранительного упора в направлении натяжения не перекрывают друг друга, и причем после этого по меньшей мере одно предохранительное тело перемещается из положения деблокирования в положение блокирования, в котором проекция по меньшей мере одного предохранительного тела в направлении натяжения и проекция по меньшей мере одного предохранительного упора в направлении натяжения, по меньшей мере частично совпадают. Способ предпочтительно отличается тем, что в положении блокирования, по меньшей мере один предохранительный упор расположен в направлении натяжения дальше, чем по меньшей мере одно предохранительное тело.

Безопасность обслуживающего персонала дополнительно повышается предпочтительно благодаря тому, что определяют, зарегистрировал ли по меньшей мере один датчик положения по меньшей мере одно предохранительное тело в течение заданного промежутка времени после активирования по меньшей мере одного привода для натяжения (например, в течение промежутка времени, составляющего менее десяти секунд). Отсутствие подобной регистрации свидетельствует о неисправности. Обслуживающий персонал предпочтительно уведомляет об этом, например, по меньшей мере один оптический и/или по меньшей мере один акустический сигнал. В подобном случае процесс предпочтительно прекращается и/или происходит деактивирование по меньшей мере одного привода для натяжения.

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые к описанию чертежи, на которых схематически показано:

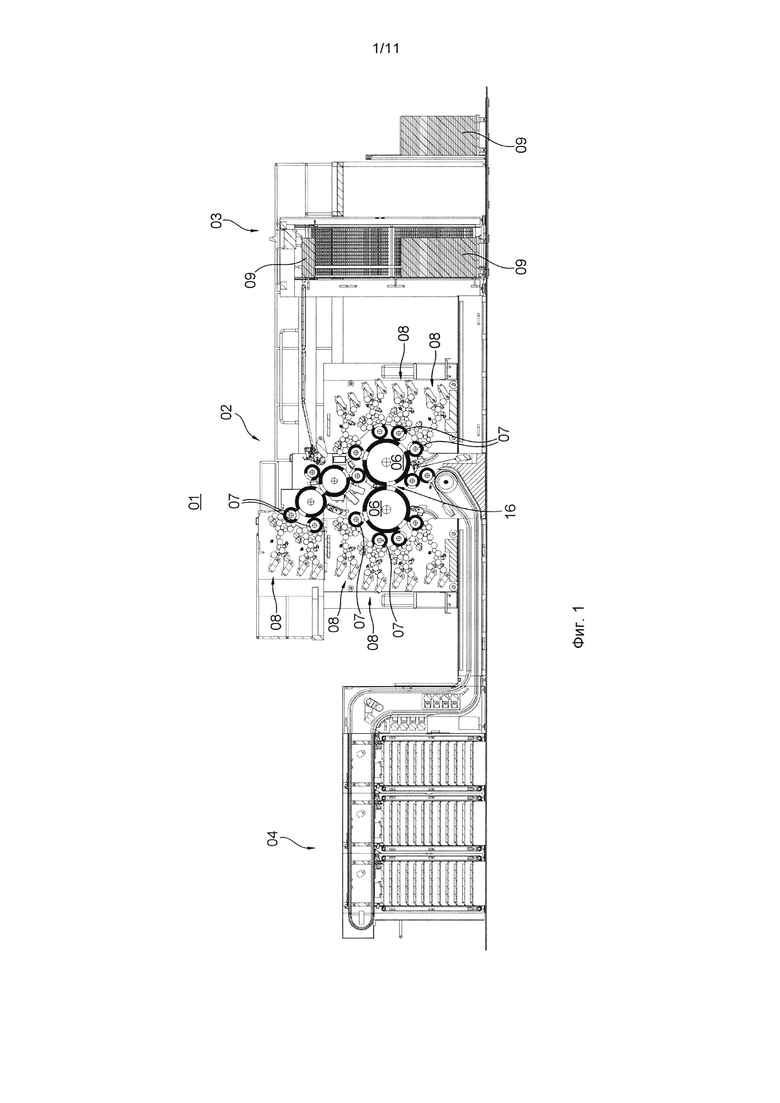

на фиг. 1 используемая в качестве примера печатная машина,

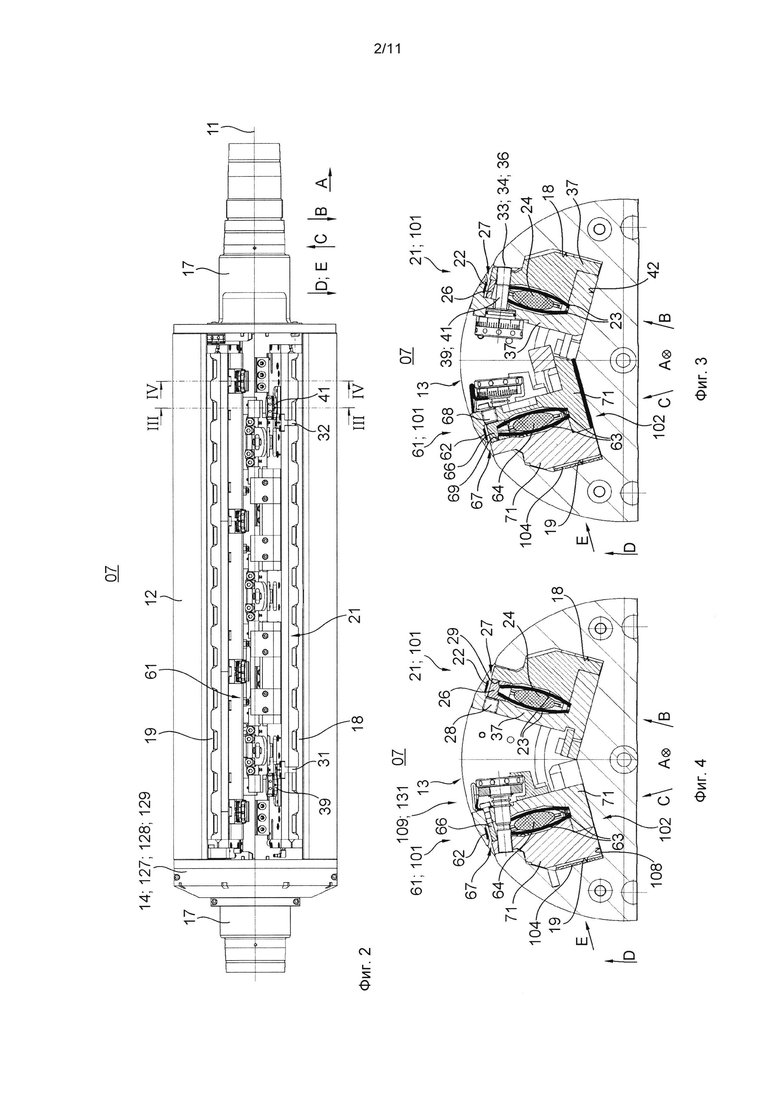

на фиг. 2 продольный разрез формного цилиндра печатной машины,

на фиг. 3 поперечное сечение устройства для натяжения печатной формы на формном цилиндре, показанном на фиг. 2, с разомкнутыми зажимными устройствами и первым приспособлением для фиксации,

на фиг. 4 поперечное сечение устройства для натяжения печатной формы на формном цилиндре, показанном на фиг. 2, с разомкнутыми зажимными устройствами,

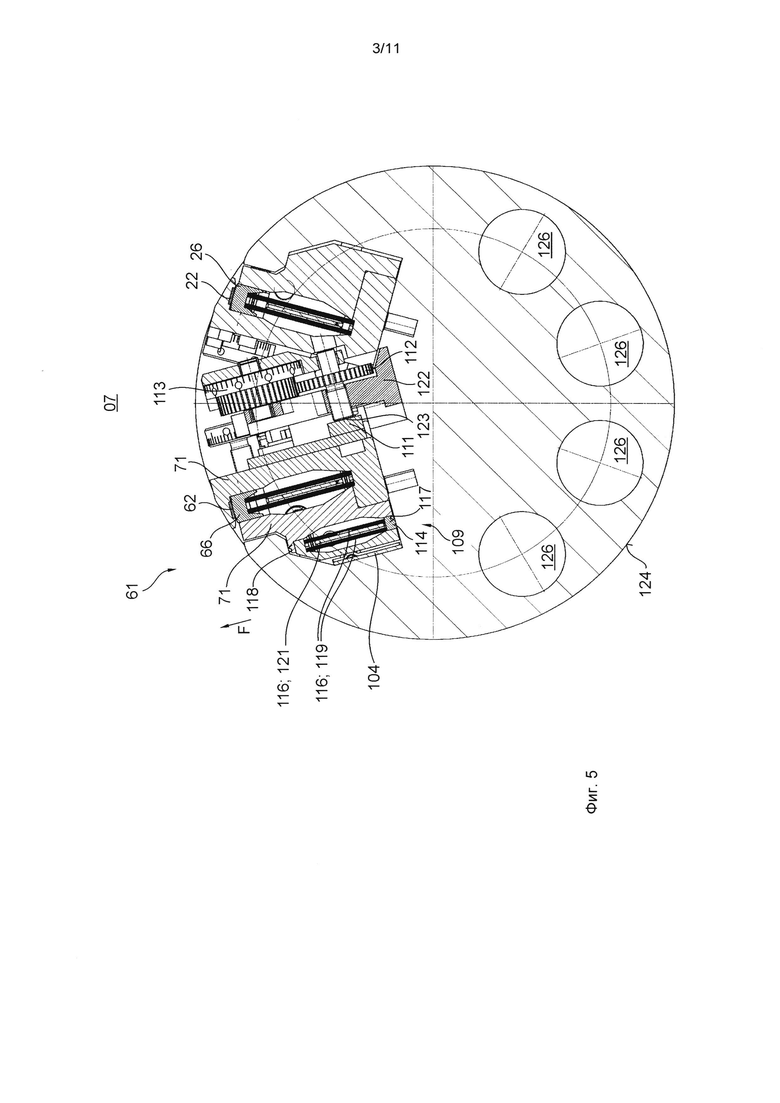

на фиг. 5 поперечное сечение устройства для натяжения печатной формы на формном цилиндре, показанном на фиг. 2, со вторым приспособлением для фиксации,

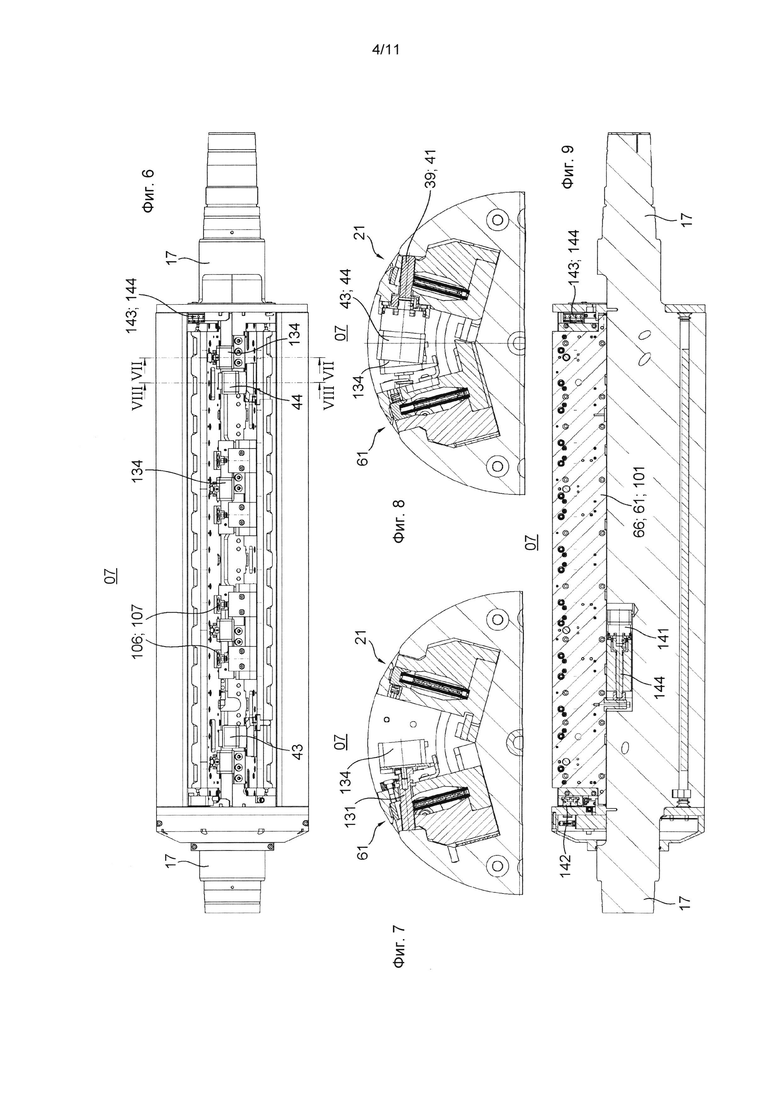

на фиг. 6 продольный разрез формного цилиндра печатной машины,

на фиг. 7 поперечное сечение устройства для натяжения печатной формы на формном цилиндре, показанном на фиг. 6,

на фиг. 8 поперечное сечение устройства для натяжения печатной формы на формном цилиндре, показанном на фиг. 6,

на фиг. 9 продольный разрез формного цилиндра печатной машины,

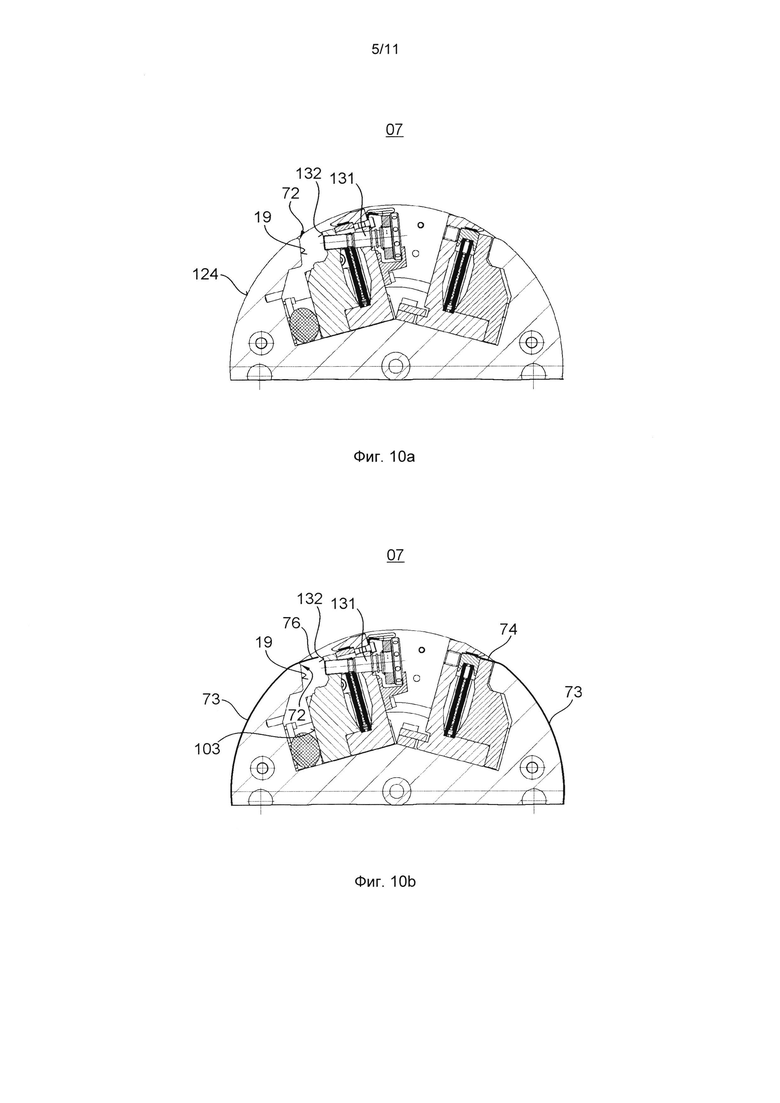

на фиг. 10а поперечное сечение устройства для натяжения печатной формы на формном цилиндре, показанном на фиг. 2, со смещенными салазками,

на фиг. 10b поперечное сечение устройства для натяжения печатной формы на формном цилиндре, показанном на фиг. 2, со смещенными салазками и уложенной на формный цилиндр печатной формой,

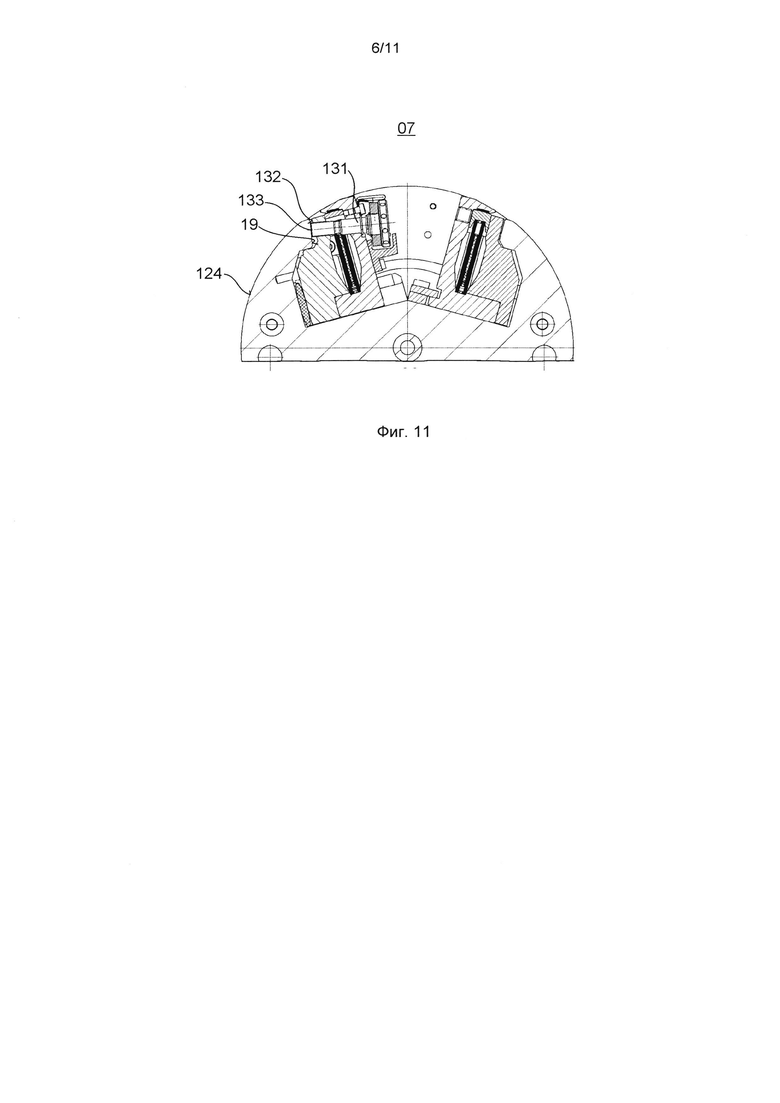

на фиг. 11 поперечное сечение устройства для натяжения печатной формы на формном цилиндре, показанном на фиг. 2, со смещенными салазками,

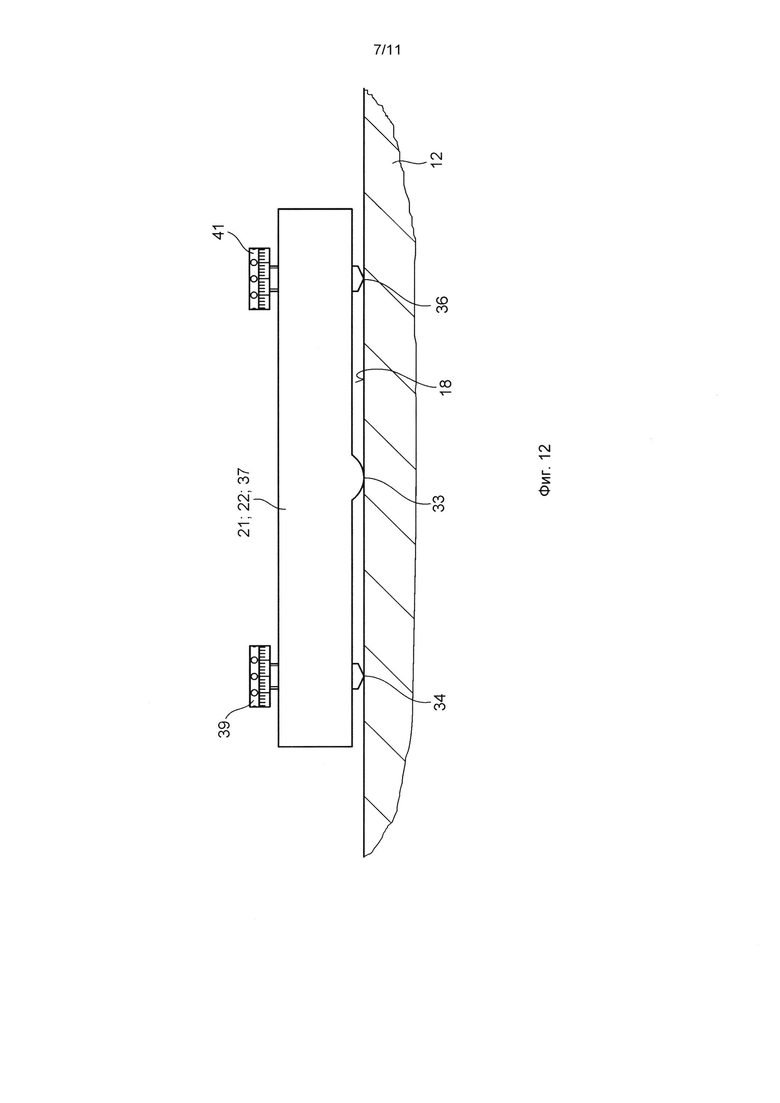

на фиг. 12 вид переднего зажимного устройства в направлении, перпендикулярном оси вращения формного цилиндра.

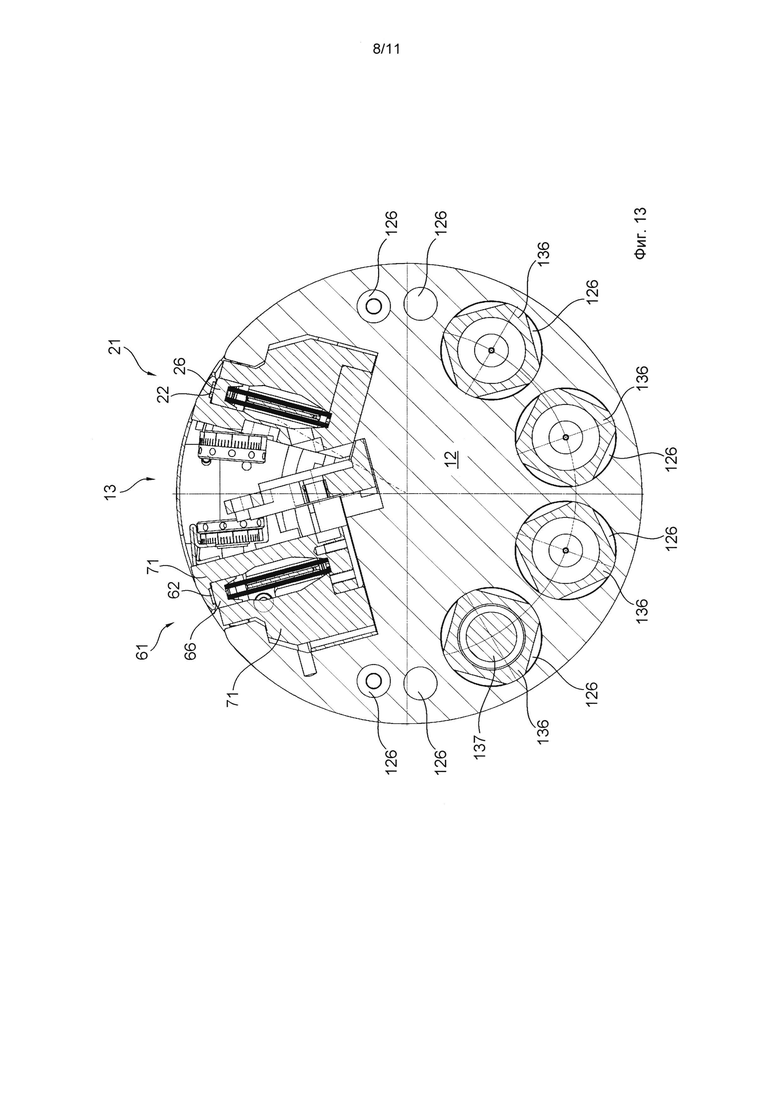

на фиг. 13 поперечное сечение формного цилиндра,

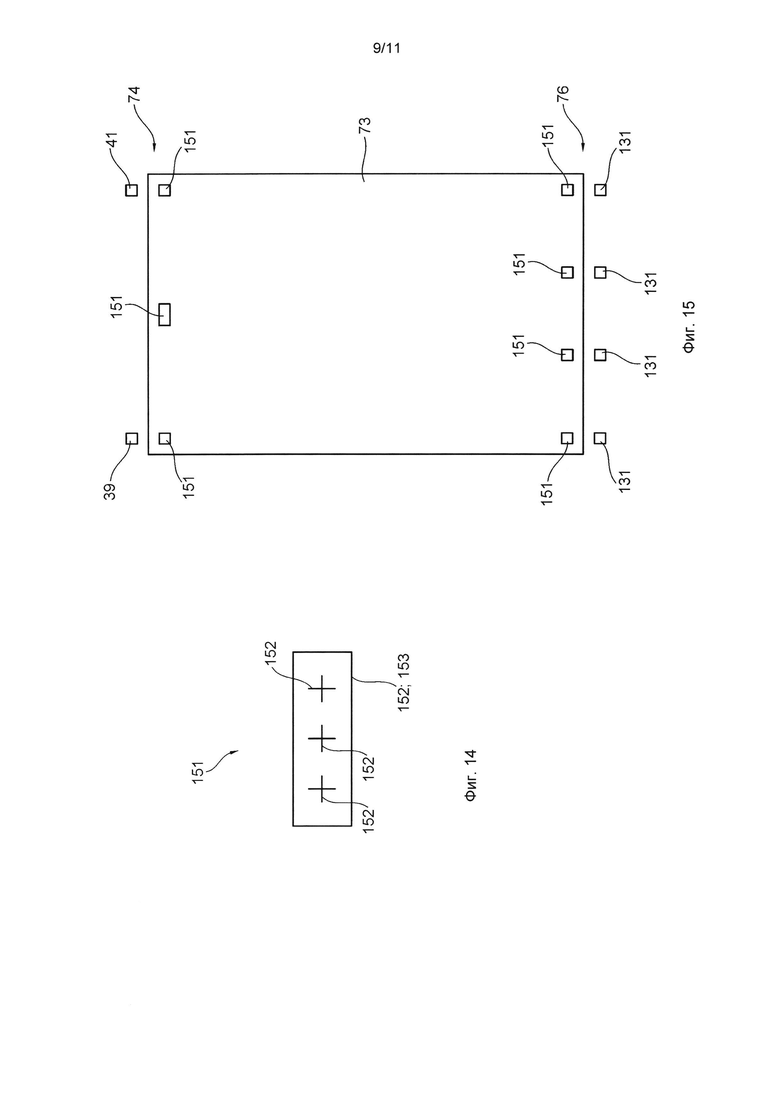

на фиг. 14 приводочный отпечаток,

на фиг. 15 печатная форма с несколькими приводочными отпечатками,

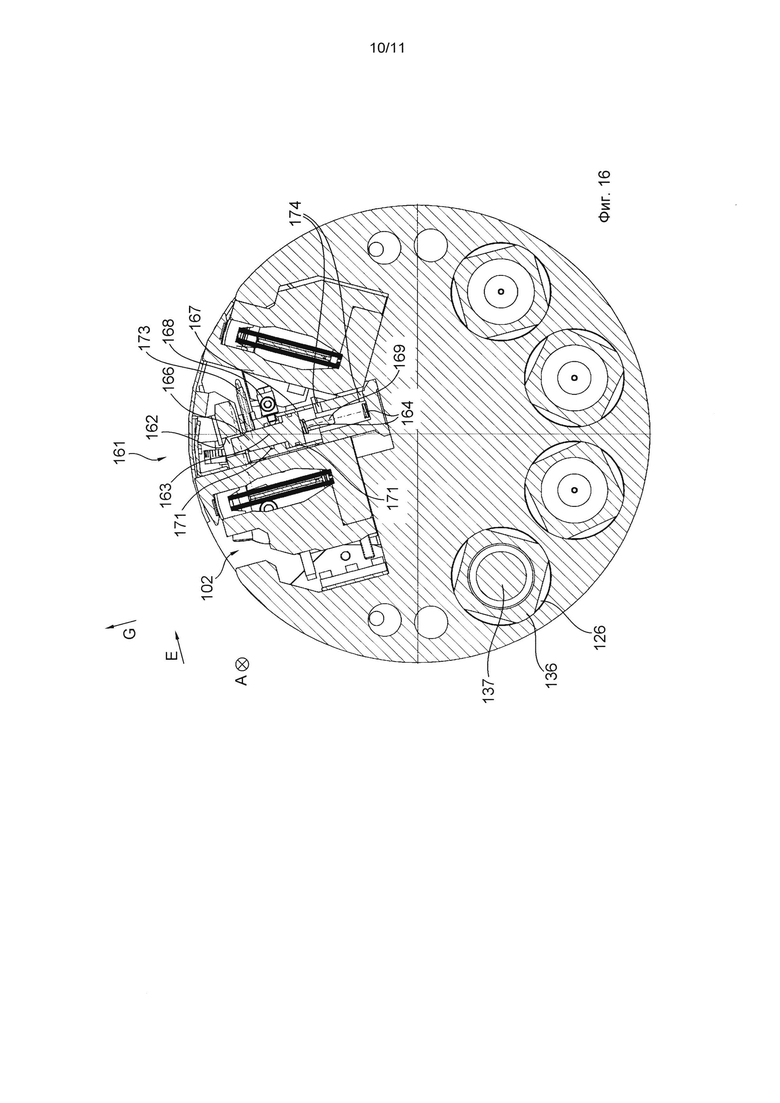

на фиг. 16 поперечное сечение устройства безопасности с предохранительным телом, находящимся в положении деблокирования,

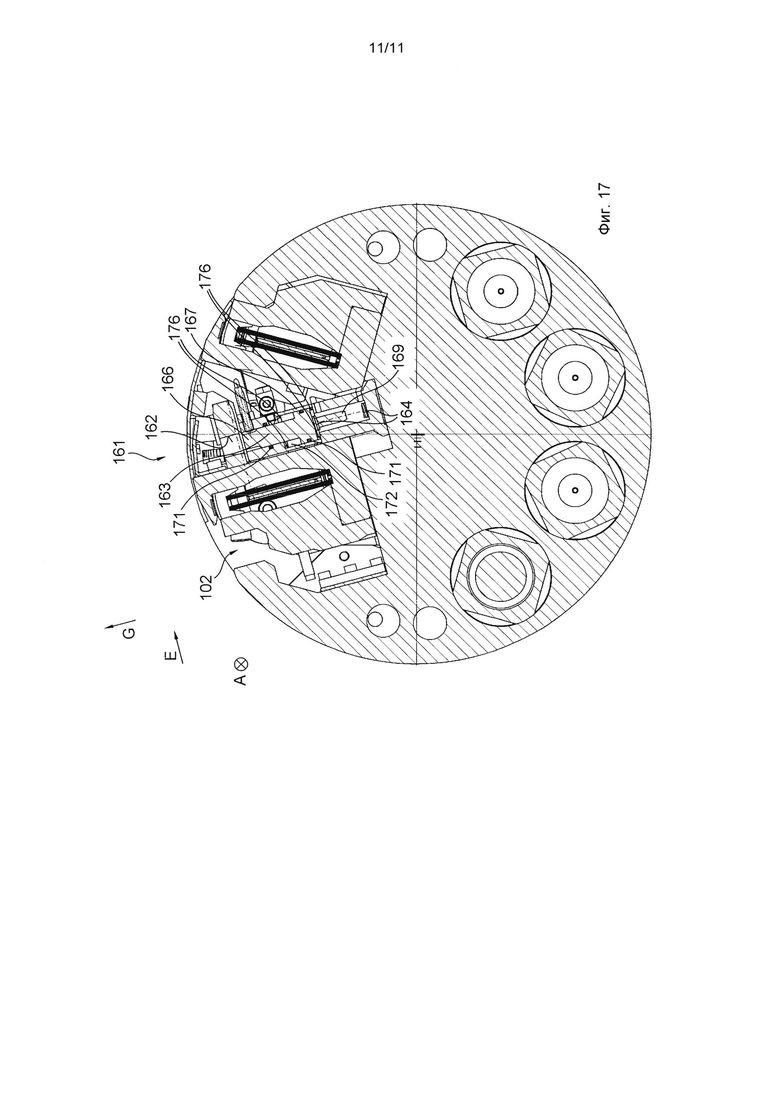

на фиг. 17 поперечное сечение устройства безопасности с предохранительным телом, находящимся в положении блокирования.