Область техники

Изобретение относится к реакторам для нанесения материалов. Более конкретно изобретение относится к реакторам атомно-слоевого осаждения, в которых материал наносится на поверхности при последовательном использовании самоограниченных поверхностных реакций.

Уровень техники

Метод эпитаксии атомных слоев (Atomic Layer Epitaxy) был изобретен доктором Туомо Сунтола (Tuomo Suntola) в начале 1970-х годов. Другим распространенным названием этого метода является атомно-слоевое осаждение (Atomic Layer Deposition, АСО), которое к настоящему времени заменило ALE. АСО - это вариант метода химического осаждения, основанный на последовательной подаче по меньшей мере двух различных прекурсоров по меньшей мере к одной подложке.

Тонкие пленки, сформированные посредством АСО, являются плотными, свободными от точечных дефектов и имеющими однородную толщину. Например, в экспериментальных условиях посредством термического АСО было осуществлено выращивание оксида алюминия из триметилалюминия (CH3)3Al и воды при 250-300°С с площадью неоднородностей, не превышающей 1% площади поверхности подложки.

До настоящего времени промышленное применение АСО концентрировалось, в основном, на нанесении материала на одну или более жестких подложек. Однако в последние годы имеет место рост интереса к рулонным процессам АСО, в которых материал наносится на покрываемое полотно (полотно подложки), отматываемое с первого рулона и сматываемое после нанесения материала во второй рулон.

Раскрытие изобретения

В поданной заявителем параллельной Международной заявке PCT/FI2012/050615 описаны реакторы АСО для нанесения материала на полотно-подложку, в которых скорость наращивания материала регулируется скоростью полотна. Покрываемое полотно перемещают по прямолинейной траектории через рабочую камеру, а желательное тонкопленочное покрытие наносят на поверхность полотна методом АСО с разделением во времени.

Известна производственная линия, в которой покрываемое полотно, как правило, должно перемещаться с заданной постоянной скоростью. В этом случае обычно оказывается невозможным управлять толщиной нанесенного материала путем изменения скорости полотна.

В каждом цикле нанесения, как правило, формируется один слой покрытия. Было обнаружено, что минимальная продолжительность цикла нанесения определяется различными факторами, например размером рабочей камеры реактора АСО. Было обнаружено также, что для получения в рабочей камере желательного покрытия может требоваться большое количество циклов. Чтобы реализовать их в реакторе АСО, работающем в описанном режиме, требуется очень низкая скорость покрываемого полотна (или рабочая камера очень большой, практически неосуществимой длины). Требуемая низкая скорость вступает в противоречие с обычно предъявляемым к производственной линии требованием высокой скорости.

Согласно первому аспекту изобретения предлагается способ, включающий:

подачу покрываемого полотна в реакционное пространство реактора АСО;

формирование для покрываемого полотна в реакционном пространстве траектории с повторяющейся конфигурацией и

обеспечение доступности покрываемого полотна в реакционном пространстве для подачи прекурсоров разделенными во времени импульсами для нанесения на указанное полотно материала посредством последовательных самоограниченных поверхностных реакций.

В некоторых вариантах способ включает многократное изменение направления движения покрываемого полотна для формирования повторяющейся конфигурации.

Изменение направления может осуществляться посредством поворачивающих элементов, таких как ролики. Эти (поворачивающие) ролики могут быть установлены в реакционном пространстве. Альтернативно поворачивающие элементы могут быть размещены в рабочей камере, в которой образовано реакционное пространство, но вне фактического реакционного пространства, в объеме для поворотных элементов (в выделенном объеме). В таком варианте рабочая камера может быть разделена разделяющей плоскостью на реакционное пространство и выделенный объем (который может располагаться по обе стороны от реакционного пространства). Давление в выделенном объеме может быть избыточным по сравнению с давлением в реакционном пространстве.

Повороты могут быть реализованы как повороты точно на 180° или, по существу, на 180°. В результате повторяющаяся конфигурация, по существу, состоит из участков траектории, ведущих в одном направлении, и следующих за ними участков, ведущих в противоположном направлении (например, вверх и вниз). Альтернативно углы поворота могут быть большими или меньшими 180°. В других вариантах могут использоваться более сложные повторяющиеся конфигурации.

В некоторых вариантах способ включает подачу покрываемого полотна через входной шлюз, предотвращающий выход газов из реакционного пространства.

В некоторых вариантах входной шлюз образован прорезью, которая поддерживает разность давлений между реакционным пространством и объемом с избыточным давлением (зоной избыточного давления), находящимся (находящейся) по другую сторону прорези. Выражение "избыточное давление" в данном описании означает, что хотя давление в зоне избыточного давления является более низким, чем давление окружающей среды, оно выше, чем давление в реакционном пространстве. Чтобы поддерживать нужную разность давлений, в зону избыточного давления может подаваться неактивный газ. Соответственно в некоторых вариантах способ включает подачу в зону избыточного давления неактивного газа.

В некоторых вариантах прорезь (входная) является настолько узкой, что покрываемое полотно проходит через нее фактически без какого-либо зазора. Зона избыточного давления может представлять собой объем, в котором находится первый (т.е. подающий) рулон. В некоторых вариантах и первый и второй рулоны находятся в зоне избыточного давления, которая может именоваться также пространством или отделением избыточного давления. Прорезь может функционировать как ограничитель потока, позволяющий неактивному газу перетекать из зоны избыточного давления в реакционное пространство/рабочую камеру, но предотвращающий, по существу, любой поток в другом направлении (т.е. из реакционного пространства в зону избыточного давления). Прорезь может представлять собой дроссельную заслонку, ограничивающую поток неактивного газа.

В определенных вариантах реактор содержит ограничительные пластины, образующие указанную прорезь. Могут иметься две ограничительные пластины, установленные одна рядом с другой таким образом, что толщина покрываемого полотна точно соответствует расстоянию между пластинами. Пластины могут быть установлены взаимно параллельно, так что пространство между ними (объем прорези) будет вытянутым в направлении движения полотна.

Покрываемое полотно может отматываться с первого рулона, подвергаться воздействию методом АСО в рабочей камере, задающей реакционное пространство, и сматываться во второй рулон.

Покрываемое полотно, обработанное методом АСО, может выводиться из реакционного пространства через выходной шлюз. В некоторых вариантах выходной шлюз образован второй (выходной) прорезью, которая поддерживает разность давлений между реакционным пространством и объемом с избыточным давлением (зоной избыточного давления), находящимся (находящейся) по другую сторону прорези. Конструкция и функции второй прорези могут быть аналогичными конструкции и функциям первой прорези. По отношению к первой прорези вторая прорезь может находиться на другой боковой стороне реакционного пространства.

В некоторых вариантах входной шлюз содержит входной порт и входную прорезь, соединенные расширенным проходом. Расширенный проход может находиться под избыточным давлением, обеспечивающим поддержание разности давлений между входным шлюзом и реакционным пространством. Соответственно в некоторых вариантах способ включает подачу покрываемого полотна через входной шлюз, предотвращающий выход газов из реакционного пространства. Цель создания избыточного давления в расширенном проходе может состоять в предотвращении выхода паров прекурсоров/газообразных продуктов реакции за пределы реакционного пространства через канал для перемещения покрываемого полотна. В находящийся под избыточным давлением расширенный проход может подаваться неактивный газ.

В некоторых вариантах выходной шлюз содержит выходной порт и выходную прорезь, соединенные расширенным проходом. Расширенный проход может находиться под избыточным давлением, обеспечивающим поддержание разности давлений между выходным шлюзом и реакционным пространством.

В некоторых вариантах траектория с повторяющейся конфигурацией задает в реакционном пространстве проточные каналы. Соответственно способ по изобретению включает использование распределителя потока для обеспечения поступления прекурсоров в течение импульсов их подачи в каждый из проточных каналов.

В некоторых вариантах распределитель потока содержит расширитель с множеством ответвлений, в которых выполнены подающие отверстия. Отверстия могут быть выполнены в местах расположения соответствующих проточных каналов. Расширитель может быть установлен вертикально. Ответвления могут быть прямыми каналами, сообщающимися с расширителем.

Распределитель потока может находиться по одну сторону от траектории, а выхлопной трубопровод по другую ее сторону.

В некоторых вариантах способ включает регулировку длины траектории в реакционном пространстве путем настройки ее конфигурации. В определенных вариантах эта возможность может обеспечиваться проведением покрываемого полотна только через подмножество поворачивающих элементов. Другими словами, способ в некоторых вариантах предусматривает пропуск одного или более поворачивающих элементов. Поскольку длина траектории влияет на толщину покрытия, получаемую толщину можно регулировать настройкой конфигурации траектории.

В определенных вариантах все реакционное пространство может быть поочередно доступно для импульсов подачи прекурсоров. Соответственно реакционное пространство может быть доступно для импульса подачи первого прекурсора точно в том же пространстве (т.е. в том же объеме рабочей камеры), что и для импульса подачи второго (другого) прекурсора. Таким образом, по контрасту с известным процессом АСО, требующим пространственного разбиения реакционного пространства, процесс АСО согласно изобретению разделен во времени. Покрываемое полотно может перемещаться через реакционное пространство непрерывно или периодически (прерывисто). Прирост толщины материала происходит, когда покрываемое полотно, находясь в реакционном пространстве, становится поочередно доступным импульсам подачи паров прекурсоров, чтобы вызвать на поверхности покрываемого полотна последовательные самоограниченные поверхностные реакции. Когда покрываемое полотно находится внутри реактора, но вне реакционного пространства, поверхность покрываемого полотна открыта только для неактивного газа и реакции АСО не протекают.

Реактор может содержать единственную рабочую камеру, формирующую указанное реакционное пространство. В некоторых вариантах покрываемое полотно может подаваться в рабочую камеру/реакционное пространство от источника покрываемого полотна, такого как подающий рулон. Покрываемое полотно обрабатывается в рабочей камере посредством реакций АСО и выводится из нее на целевой компонент для покрываемого полотна, такой как приемный рулон. Если источником и целевым компонентом покрываемого полотна являются рулоны, реализуется способ нанесения посредством рулонной технологии АСО. Покрываемое полотно может отматываться с первого рулона, подаваться в рабочую камеру и после нанесения сматываться во второй рулон. Другими словами, покрываемое полотно может быть перемещено с первого рулона на второй с воздействием на полотно на траектории перемещения посредством реакций АСО. Полотно может быть гибким, в том числе пригодным для сматывания в рулон. Полотном может быть, например, фольга, в частности металлическая.

Полотно может непрерывно перематываться с первого рулона на второй. В одном варианте полотно перемещают непрерывно и с постоянной скоростью. В другом варианте полотно перемещают прерывисто (с остановками). В таких вариантах покрываемое полотно может быть остановлено для осуществления цикла нанесения, перемещено по окончании цикла, остановлено для осуществления следующего цикла и т.д. Соответственно покрываемое полотно можно перемещать в заданных временных интервалах.

Согласно второму аспекту изобретения предлагается аппарат, содержащий:

входной шлюз, сконфигурированный с возможностью вводить движущееся покрываемое полотно в реакционное пространство реактора АСО;

элементы для задания траектории, сконфигурированные с возможностью формировать для покрываемого полотна в реакционном пространстве траекторию с повторяющейся конфигурацией, и

узел подачи паров прекурсоров, сконфигурированный для обеспечения доступности покрываемого полотна в реакционном пространстве разделенными во времени импульсами подачи прекурсоров для нанесения на указанное полотно материала посредством последовательных самоограниченных поверхностных реакций.

Аппарат может представлять собой реактор АСО. Реактор (или реакторный модуль) АСО может быть автономным аппаратом или частью производственной линии. Его приводной узел может быть сконфигурирован для перемещения покрываемого полотна с первого рулона через реакционное пространство во второй рулон, причем данный узел может быть соединен со вторым (приемным) рулоном. В некоторых вариантах приводной узел содержит первый привод, который соединен с первым (подающим) рулоном, и второй привод, который соединен со вторым (приемным) рулоном соответственно. Приводной узел может быть сконфигурирован для вращения рулона (рулонов) с желательной скоростью.

В некоторых вариантах аппарат содержит поворачивающие элементы, сконфигурированные с возможностью многократно изменять направление движения покрываемого полотна для формирования повторяющейся конфигурации.

В некоторых вариантах аппарата входной шлюз сконфигурирован с возможностью обеспечения сквозного прохода через него покрываемого полотна, подаваемого в реакционное пространство, и с возможностью предотвращать выход газов из реакционного пространства.

В определенных вариантах входной шлюз содержит находящийся под избыточным давлением расширенный проход, выполненный с возможностью перемещения по нему покрываемого полотна.

В некоторых вариантах траектория с повторяющейся конфигурацией выбрана с возможностью задавать в реакционном пространстве проточные каналы. При этом аппарат дополнительно содержит распределитель потока для обеспечения поступления прекурсоров в течение указанных импульсов в каждый из проточных каналов.

В определенных вариантах распределитель потока содержит расширитель с множеством ответвлений, в которых выполнены подающие отверстия.

Согласно третьему аспекту изобретения предложена производственная линия, содержащая аппарат, выполненный согласно второму аспекту или его вариантам и сконфигурированный с возможностью осуществления способа согласно первому аспекту или его вариантам.

Согласно четвертому аспекту изобретения предложен аппарат, содержащий:

входные средства для введения движущегося покрываемого полотна в реакционное пространство реактора атомно-слоевого осаждения для нанесения материалов;

средства формирования траектории для формирования для покрываемого полотна в реакционном пространстве траектории с повторяющейся конфигурацией и

средства подачи паров прекурсоров для обеспечения доступности покрываемого полотна в реакционном пространстве разделенными во времени импульсами подачи прекурсоров для нанесения на указанное полотно материала посредством последовательных самоограниченных поверхностных реакций.

Различные аспекты и варианты изобретения были рассмотрены выше только с целью пояснения аспектов или операций, которые могут использоваться при осуществлении изобретения. Некоторые варианты могут быть реализованы применительно только к определенным аспектам изобретения. При этом должно быть понятно, что некоторые варианты, описанные в рамках одного аспекта, применимы и к другим аспектам, так что могут быть реализованы различные комбинации соответствующих вариантов.

Краткое описание чертежей

Далее изобретение будет описано только в качестве примера, со ссылками на прилагаемые чертежи.

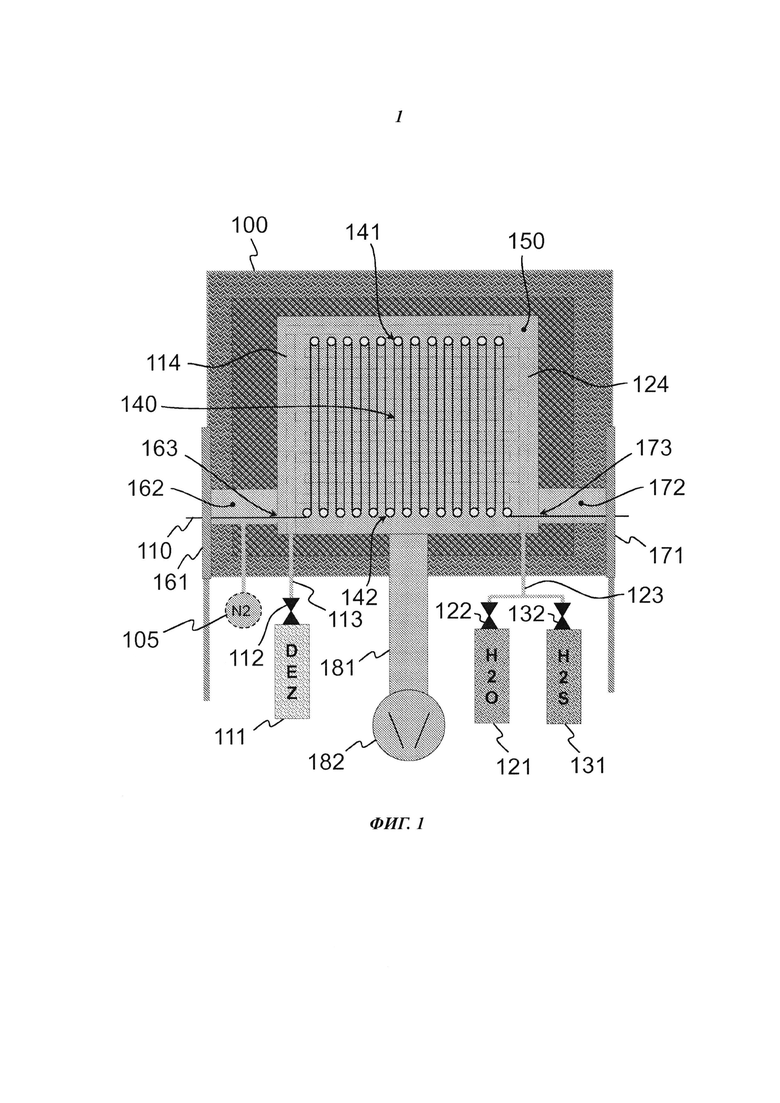

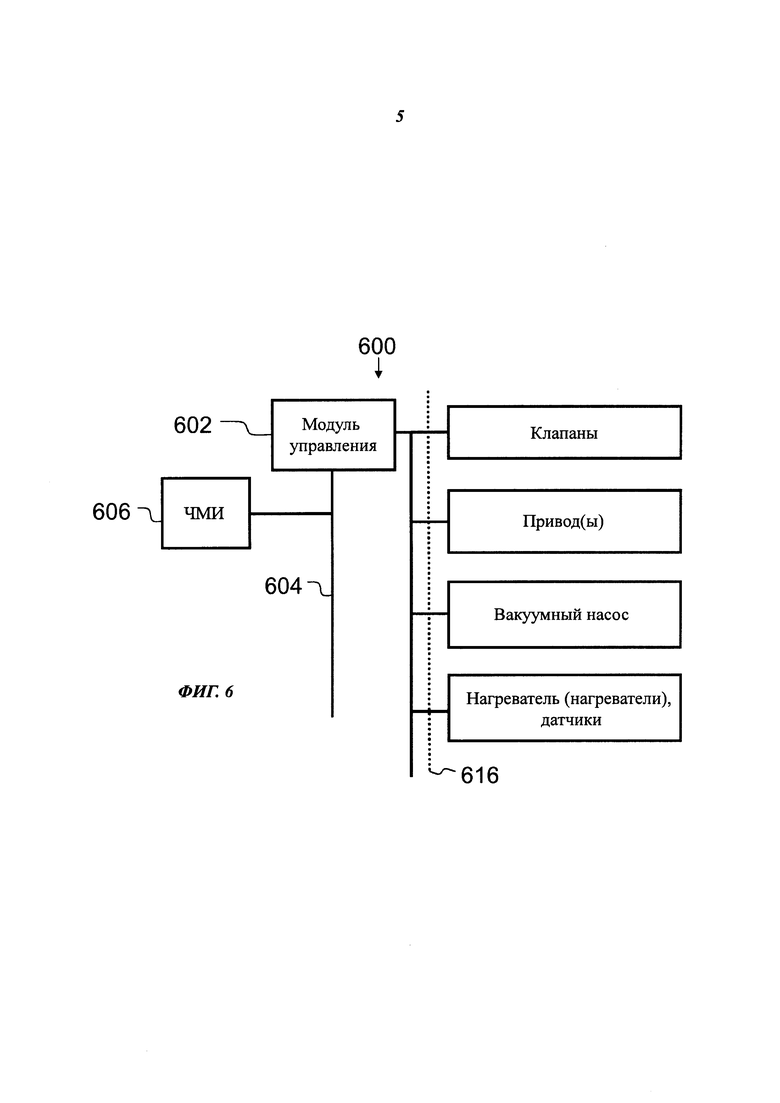

На фиг. 1 представлен на виде сбоку вариант модульного реактора для нанесения материалов.

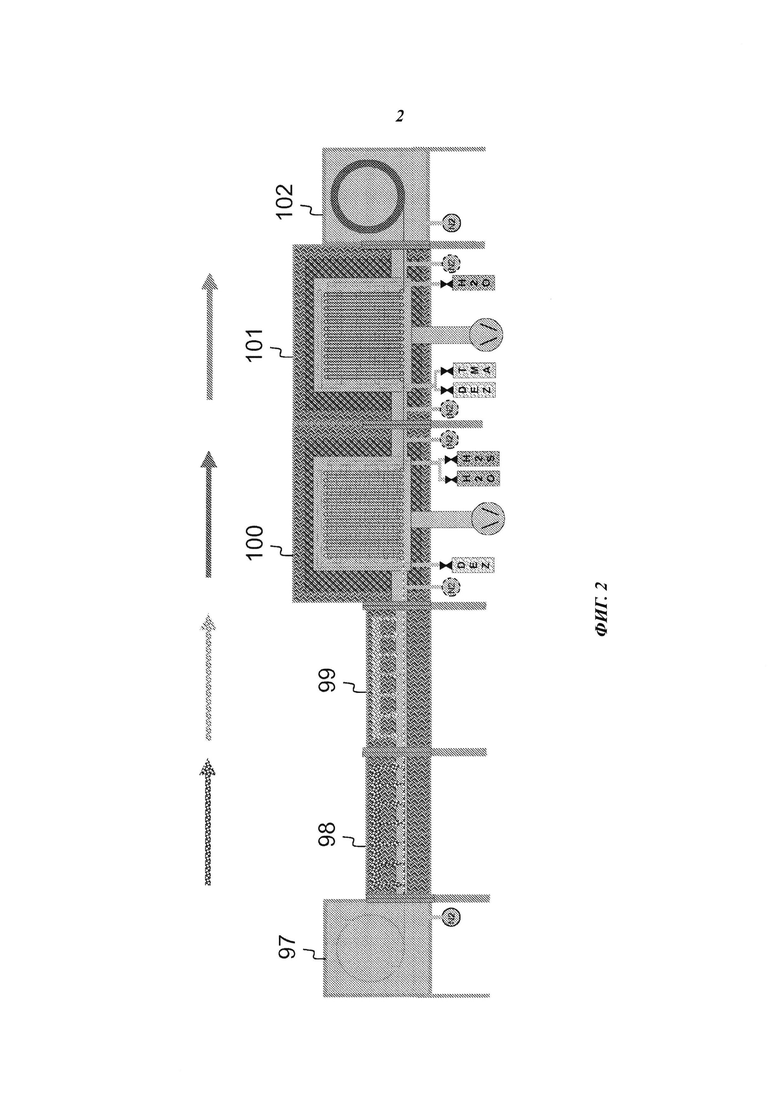

На фиг. 2 представлен на виде сбоку вариант производственной линии.

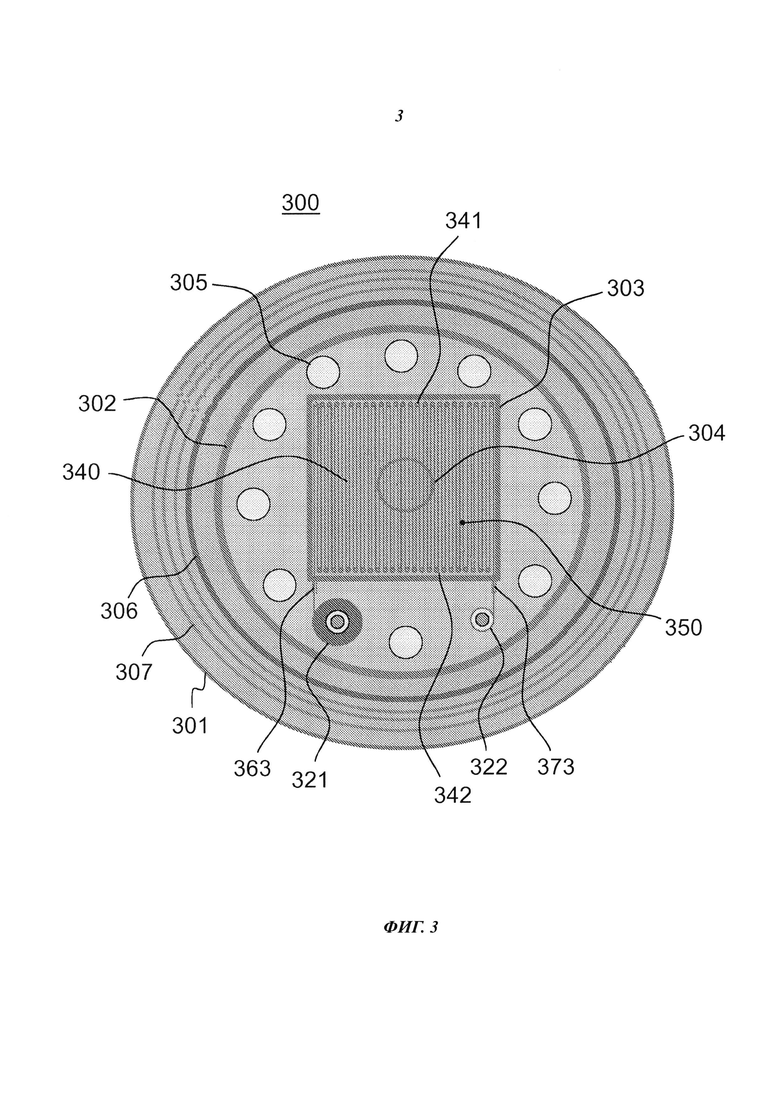

На фиг. 3 представлен на виде сверху другой вариант реактора для нанесения материалов.

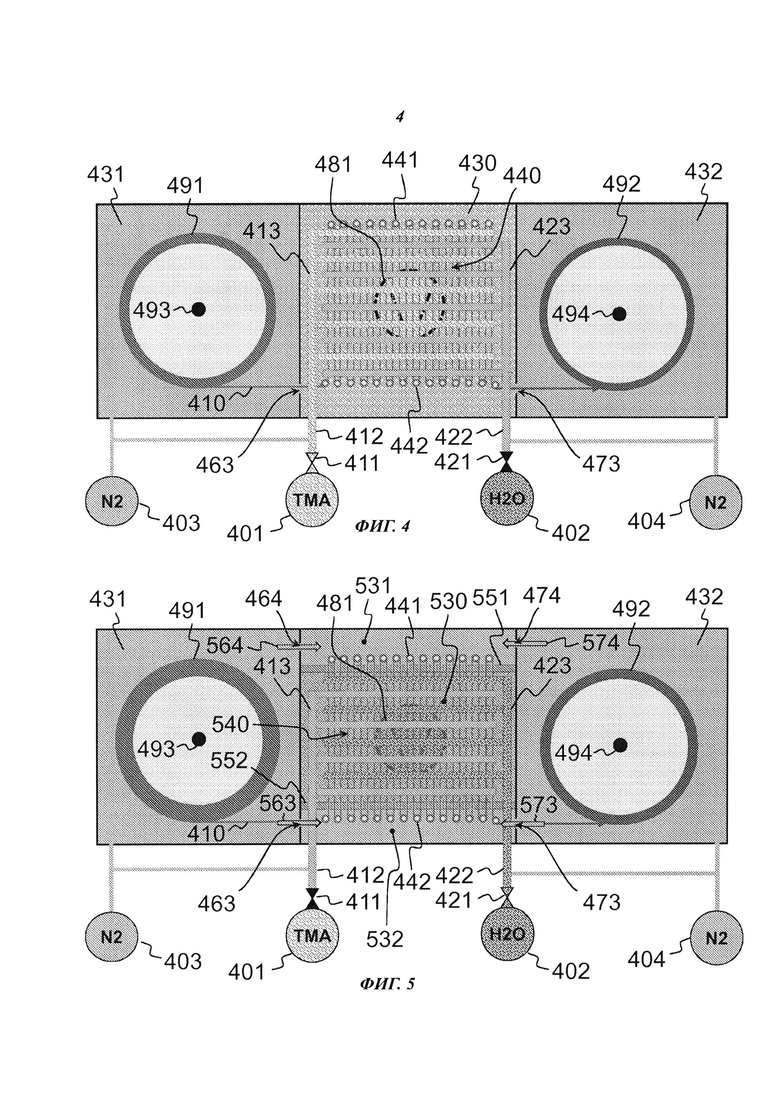

На фиг. 4 представлен вариант автономного реактора для нанесения материалов.

На фиг. 5 представлен другой вариант автономного реактора для нанесения материалов.

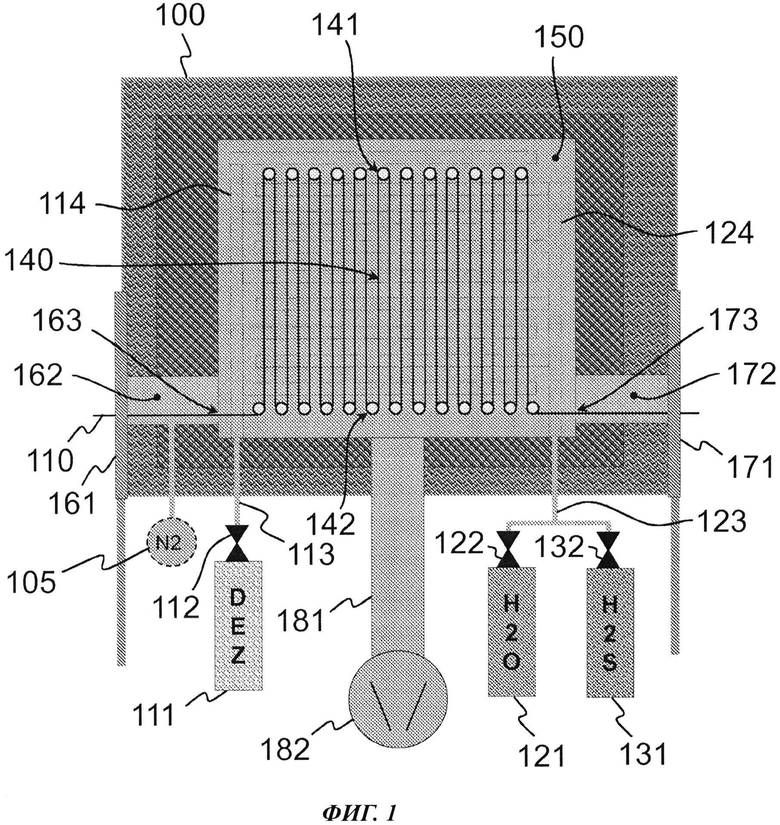

На фиг. 6 приведена упрощенная блок-схема варианта системы управления реактором для нанесения материалов.

Осуществление изобретения

В нижеследующем описании технология атомно-слоевого осаждения (АСО) рассматривается только в качестве примера. Основы формирования пленок методом АСО хорошо известны специалистам. Как было упомянуто выше, АСО представляет собой вариант метода химического осаждения, основанный на последовательном нанесении по меньшей мере двух различных прекурсоров по меньшей мере на одно покрываемое полотно. Полотно находится в реакционном пространстве, которое, как правило, нагревается. Механизм получения пленок посредством АСО основан на различиях сил связи в случае химической адсорбции (хемосорбции) и физической адсорбции (физисорбции). В процессе АСО используется хемосорбция и устраняется физисорбция. При хемосорбции образуется сильная химическая связь между атомом (атомами) твердой фазы (поверхности) и молекулой из подаваемой газовой фазы. Связь в результате физисорбции намного слабее, потому что она обусловлена только ван-дер-ваальсовыми силами.

Реакционное пространство реактора АСО в типичных вариантах содержит все нагреваемые поверхности, которые могут быть доступны, поочередно и последовательно, для каждого из прекурсоров, используемых в АСО для нанесения тонких пленок (покрытий). Базовый цикл нанесения методом АСО состоит из четырех последовательных операций (стадий): импульса А, продувки А, импульса В и продувки В. Импульс А в типичном варианте включает подачу паров прекурсора металла, а импульс В паров прекурсора неметалла, в частности азота или кислорода. На стадиях продувки А и В используют неактивный газ, такой как азот или аргон, и вакуумный насос, чтобы удалить из реакционного пространства газообразные побочные продукты реакции и остаточные молекулы реагента. Процесс нанесения включает по меньшей мере один цикл нанесения. Циклы нанесения повторяют до тех пор, пока их последовательность не приведет к образованию тонкой пленки (покрытия) желаемой толщины.

В типичном процессе АСО частицы прекурсора образуют посредством хемосорбции химическую связь с реакционноспособными участками нагретых поверхностей. Типичные условия подбирают таким образом, чтобы за время подачи одного импульса прекурсора на поверхности сформировалось не более одного молекулярного монослоя материала в твердом состоянии. Следовательно, процесс нанесения является самоограниченным (насыщающимся). Так, первый прекурсор может включать лиганды, которые остаются прикрепленными к адсорбированным частицам и приводят к насыщению поверхности, что предотвращает дальнейшую хемосорбцию. В реакционном пространстве поддерживается температура, которая выше температуры конденсации и ниже температуры термической деструкции применяемых прекурсоров, так что молекулы прекурсора адсорбируются на полотне (полотнах), по существу, неизмененными. Это подразумевает, что в процессе хемосорбции молекул прекурсора на поверхности летучие лиганды могут отделяться от молекулы прекурсора. Поверхность становится, по существу, насыщенной на реакционноспособных участках первого типа адсорбированными молекулами первого прекурсора. За этой стадией хемосорбции обычно следует первая стадия продувки (продувка А), на которой из реакционного пространства удаляют избыток первого прекурсора и возможные продукты побочных реакций. Затем в реакционное пространство подают пары второго прекурсора. В типичных случаях молекулы второго прекурсора реагируют с адсорбированными молекулами первого прекурсора с формированием в результате желательной тонкой пленки материала (желательного покрытия). Процесс нанесения завершается, когда будет использован весь адсорбированный первый прекурсор и поверхность станет, по существу, насыщена реакционноспособными участками второго типа. После этого на второй стадии продувки (продувка В) удаляют избыток паров второго прекурсора и возможные парообразные побочные продукты реакции. После этого цикл повторяется до тех пор, пока пленка (покрытие) не достигнет желаемой толщины. Циклы нанесения могут быть и более сложными. Например, они могут включать стадии импульсной подачи трех или более парообразных реагентов, разделенные стадиями продувки. Все такие циклы нанесения образуют временную последовательность нанесения, управление которой осуществляется логическим блоком или микропроцессором.

На фиг. 1 представлен на виде сбоку вариант модульного реактора (реакторного модуля) для нанесения материалов. Реактор 100 для нанесения материалов может являться частью производственной линии. Покрываемое полотно 110 подается в реактор 100 через входной порт 161. Путь покрываемого полотна 110 продолжается по расширенному проходу 162 и затем через первую прорезь 163 в реакционное пространство 150. В реакционном пространстве 150 для покрываемого полотна 110 задается траектория с повторяющейся конфигурацией 140. В верхней секции реакционного пространства 150 имеется первый ряд 141 роликов, а в нижней секции этого пространства второй ряд 142 роликов. Ролики в рядах 141 и 142 изменяют направление движения покрываемого полотна 110 с образованием указанной повторяющейся конфигурации, которая включает в себя часть траектории, ведущей в одном направлении, за которой следует ее часть, ведущая в противоположном направлении (в данном варианте вверх и вниз соответственно).

Реактор 100 для нанесения материалов содержит также источник 111 первого прекурсора (в данном варианте диэтилцинка (diethylzinc, DEZ)) и источник 121 второго прекурсора (воды, Н2O). В этом и в других вариантах источник воды может быть заменен источником озона. Первый импульсный клапан 112 управляет поступлением паров первого прекурсора в линию 113 напуска (подачи) этого прекурсора. Второй импульсный клапан 122 управляет поступлением паров второго прекурсора в линию 123 напуска этого прекурсора. Линия 113 напуска продолжается в реакционном пространстве 150 в качестве первого распределителя 114 потока, а линия 123 напуска в качестве второго распределителя 124 потока. В этом варианте реактор 100 для нанесения материалов содержит также источник 131 третьего прекурсора (сульфида водорода, H2S). Управление поступлением паров третьего прекурсора в линию 123 напуска третьего прекурсора осуществляется третьим импульсным клапаном 132. В этом варианте третий и второй прекурсоры подаются по одной и той же линии 123 напуска.

Распределитель 114 потока содержит вертикальный расширитель, сообщающийся с множеством ответвлений. Ответвления могут представлять собой прямые горизонтальные проточные каналы с отверстиями, посредством которых каждое ответвление сообщается с реакционным пространством 150. Распределитель 124 потока имеет схожую конструкцию. Допустимо взаимное чередование элементов первого и второго распределителей 114, 124, так что они могут быть размещены на одной стороне реакционного пространства 150.

Траектория с повторяющейся конфигурацией формирует в реакционном пространстве 150 поперечные проточные каналы. Эти каналы образуются между отрезками изгибающейся поверхности покрываемого полотна. Ответвления снабжены отверстиями, соответствующими определенным точкам проточных каналов, так что пары прекурсоров вытекают через эти отверстия в проточные каналы. На противоположной стороне пространства 150 находится выхлопной трубопровод 181, который собирает газы и направляет их вниз, к вакуумному насосу 182.

Покрываемое полотно в реакционном пространстве открыто для реакций АСО. Последовательность операций нанесения состоит из одного или более следующих друг за другом циклов нанесения, каждый из которых включает по меньшей мере период подачи первого прекурсора (импульс А), следующую за ним первую операцию продувки (продувку А), следующий за ней период подачи второго прекурсора (импульс В) и следующую за ним вторую операцию продувки (продувку В). В случае трех прекурсоров цикл нанесения может дополнительно включать период подачи третьего прекурсора (импульс С) и следующую за ним третью операцию продувки (продувку С). В еще более сложном случае за продувкой В может следовать еще один период подачи первого прекурсора со следующей за ним стадией продувки, после которой наступает период подачи третьего прекурсора со следующей за ним стадией продувки.

В период подачи прекурсора пары соответствующего прекурсора поступают в реакционное пространство 150 через один из распределителей 114, 124 потока, а остаточные газы покидают реакционное пространство 150 по выхлопному трубопроводу 181. Неактивный газ (такой как азот) поступает через другой распределитель потока (другие распределители потока). Во время операций продувки в реакционное пространство 150 поступает только неактивный газ.

Покрываемое полотно выводится из реакционного пространства 150 через выходную прорезь 173, находящуюся на противоположной стороне этого пространства. Далее оно движется по расширенному проходу 172 и затем через выходной порт 171 направляется на следующую операцию процесса, осуществляемого на производственной линии.

Входной порт 161, расширенный проход 162 и входная прорезь 163 являются примером входного шлюза. Аналогично выходная прорезь 173, расширенный проход 172 и выходной порт 171 являются примером выходного шлюза. Назначение шлюзов состоит в предотвращении выхода газов из реакционного пространства 150 через канал для перемещения покрываемого полотна.

В некоторых вариантах прорези 163, 173 функционируют как заслонки, обеспечивающие поддержание разности давлений между реакционным пространством 150 и расширенными проходами 162, 172. Кроме того, с целью поддержания разности давлений к одному или обоим расширенным проходам 162, 172 может подаваться неактивный газ. На фиг. 1 проиллюстрирована подача неактивного газ от источника 105 неактивного газа в расширенный проход 162. В реакторе по фиг. 1 (избыточное) давление в расширенных проходах 162, 172 выше, чем давление в реакционном пространстве 150. Так, давление в реакционном пространстве 150 может составлять, например, 100 Па, тогда как давление в расширенных проходах 162, 172 будет составлять, например, 500 Па. Такая разность давлений создает барьер, препятствующий выходу газов из реакционного пространства 150 в расширенные проходы 162, 172. Однако вследствие разности давлений возможно течение газа в другом направлении (из расширенных проходов 162, 172 через прорези 163, 173 в реакционное пространство 150). Что же касается потоков неактивного газа из распределителей 114, 124 потока (как и паров прекурсоров в периоды импульсов подачи паров прекурсоров), эти потоки текут только к вакуумному насосу 182.

На фиг. 2 представлен на виде сбоку вариант производственной линии. В этом варианте производственная линия предназначена для нанесения покрытия на фольгу из нержавеющей стали (НЖ-фольгу), используемую, в частности, в производстве солнечных батарей. НЖ-фольга проходит из питающего рулонного модуля 97 в приемный рулонный модуль 102 через ряд обрабатывающих модулей 98-101. Первый модуль (питающий рулонный модуль) 97 производственной линии содержит источник НЖ-фольги в виде разматываемого рулона, находящегося в объеме неактивного газа. Неактивный газ (в данном варианте N2) подается в пространство, в котором находится рулон, от источника неактивного газа.

Отмотанная НЖ-фольга поступает в следующий модуль 98 производственной линии. В этом варианте модуль 98 является модулем напыления молибдена (Мо). Пройдя процесс нанесения Мо, НЖ-фольга входит в следующий модуль 99 производственной линии. В этом варианте модуль 99 является модулем напыления диселенида меди-индия-галлия (ДМИГ).

Пройдя процесс нанесения ДМИГ, НЖ-фольга входит в следующий модуль 100 производственной линии, которым в этом варианте является реактор АСО на фиг. 1. В этом модуле на НЖ-фольгу наносится требуемое количество ZnOS. Если это представляется желательным, в расширенные проходы модуля 100 может подаваться неактивный газ, чтобы усилить барьер, предотвращающий выход газа из реакционного пространства в один или оба расширенных прохода. Длина траектории в реакционном пространстве модуля 100 задается такой, чтобы получить требуемую толщину покрытия. Этого можно добиться использованием соответствующего количества точек поворота траектории (в данном варианте роликов), вокруг которых происходят данные повороты. Количество поворотов можно настраивать, например, пропуском одного или более роликов. Данный подход позволяет подстроить реактор 100 АСО к заданной скорости покрываемого полотна в производственной линии.

После нанесения ZnOS НЖ-фольга входит в следующий модуль 101 производственной линии, которым в этом варианте является другой реактор АСО. Модуль 101, по существу, соответствует модулю 100, за исключением того, что в нем при осуществлении АСО используются другие источники: в этом модуле на НЖ-фольгу наносится желательное количество ZnO:Al. Если это представляется желательным, в модуле 101 неактивный газ может подаваться, как и в модуле 100, в один или оба расширенных прохода и/или на траекторию полотна в камере.

Из модуля 101 НЖ-фольга с нанесенным покрытием поступает в приемный рулонный модуль 102, где сматывается в приемный рулон. К месту, где находится рулон, от соответствующего источника подводится неактивный газ.

На фиг. 3 представлен на виде сверху другой вариант реактора для нанесения материалов. Данный реактор для нанесения материалов 300 содержит цилиндрическую камеру 302 реактора (реакционную камеру), находящуюся в вакуумной камере 301, которая в этом варианте также является цилиндрической. Камеру 302 реактора окружает разделяющее пространство, в котором находятся отражатели 307 тепла и нагреватель 306 камеры реактора. Вращающаяся ось питающего рулона 321 покрываемого полотна установлена в сквозном канале 305, проходящем через нижние стенки реакционной и вакуумной камер. Вращающаяся ось приемного рулона 322 покрываемого полотна установлена в другом сквозном канале 305, выполненном в реакционной и вакуумной камерах. Покрываемое полотно вводится в рабочую камеру 303 (образованную в камере 302 реактора) через входную прорезь 363. Рабочая камера может иметь, например, прямоугольное, в частности квадратное, поперечное сечение. Рабочая камера задает для покрываемого полотна траекторию с повторяющейся конфигурацией 340, обеспечивая поворот покрываемого полотна вокруг первого и второго рядов 341, 342 вращающихся роликов. Повторяющаяся конфигурация может заполнять, по существу, всю рабочую камеру. Внутренний объем рабочей камеры 303 образует реакционное пространство 350. В реакционное пространство поочередно подаются пары прекурсоров. Эти пары подаются в реакционное пространство 350 с верхней стороны рабочей камеры 303. Парообразные прекурсоры текут вдоль поверхности полотна-подложки сверху вниз, в выхлопной трубопровод 304, установленный в дне рабочей камеры 303. Полотно с нанесенным покрытием выходит из реакционного пространства 350 через выходную прорезь 373 и сматывается в приемный рулон 322.

Входная и выходная прорези 363 и 373 являются настолько тонкими, что пары прекурсоров не выходят через них из реакционного пространства, а всасываются в выхлопной трубопровод 304 с помощью вакуумного насоса, установленного за этим трубопроводом. В дополнение в реакционной камере 302 путем подачи в нее неактивного газа, может быть создан окружающий рабочую камеру 303 объем с избыточным давлением.

В некоторых вариантах покрываемое полотно движется непрерывно. В других вариантах его движение является прерывистым. Так, покрываемое полотно может оставаться неподвижным в течение множества циклов нанесения, затем переместиться на заданное расстояние, затем снова оставаться неподвижным в течение множества циклов нанесения и т.д.

На фиг. 4 представлен вариант автономного реактора для нанесения материалов. Покрываемое полотно 410 поступает в реакционное пространство 430 реактора нанесения через входную прорезь 463, выполненную в стенке рабочей камеры. Реакционное пространство 430 задает для покрываемого полотна 410 траекторию с повторяющейся конфигурацией 440. Реакционное пространство 430 содержит первый ряд 441 роликов, находящийся в его первой боковой секции, и второй ряд 442 роликов в его противоположной боковой секции. Направление движения покрываемого полотна 410 изменяется посредством роликов с целью сформировать указанную повторяющуюся конфигурацию, у которой соответственно имеются участки траектории с движением в одном направлении, за каждым из которых следует участок с движением в противоположном направлении (т.е. от одной стороны к другой). Как и в других вариантах, количество поворотов можно настраивать, например, пропуском одного или более роликов.

Реактор для нанесения материалов содержит источник 401 первого прекурсора (в данном варианте: триметилалюминия, ТМА) и источник 402 второго прекурсора (в данном варианте Н2O). Первый импульсный клапан 411 управляет потоком паров первого прекурсора в линии 412 напуска этого прекурсора. Второй импульсный клапан 421 управляет потоком паров второго прекурсора в линии 422 напуска этого прекурсора. Линия 412 напуска продолжается в реакционном пространстве 430 в качестве первого распределителя 413 потока, а линия 422 напуска в качестве второго распределителя 423 потока.

Распределитель 413 потока содержит горизонтальный расширитель, сообщающийся с множеством ответвлений. Ответвления могут представлять собой прямые горизонтальные проточные каналы с отверстиями, посредством которых каждое ответвление сообщается с реакционным пространством 430. Распределитель 423 потока имеет схожую конструкцию. Допустимо взаимное чередование элементов первого и второго распределителей 413, 423, так что они могут быть размещены на одном уровне, на верхней стороне реакционного пространства 430.

Траектория с повторяющейся конфигурацией формирует в реакционном пространстве 430 вертикальные проточные каналы. Проточные каналы образуются между отрезками изгибающейся поверхности покрываемого полотна. Ответвления снабжены отверстиями, соответствующими определенным точкам проточных каналов, так что пары прекурсоров вытекают через эти отверстия в проточные каналы. На противоположной стороне (на дне) реакционного пространства находится выхлопной трубопровод 481, который собирает газы и направляет их к вакуумному насосу (не изображен).

Покрываемое полотно в реакционном пространстве открыто для реакций АСО. Последовательность операций нанесения состоит из одного или более следующих друг за другом циклов нанесения, каждый из которых включает по меньшей мере период подачи первого прекурсора (импульс А), следующую за ним первую операцию продувки (продувку А), следующий за ней период подачи второго прекурсора (импульс В) и следующую за ним вторую операцию продувки (продувку В).

В период подачи прекурсора пары соответствующего прекурсора поступают в реакционное пространство 430 через один из распределителей 413, 423 потока, а остаточные газы покидают реакционное пространство 430 по выхлопному трубопроводу 481. Неактивный газ (такой как азот) поступает через другой распределитель потока. Во время операций продувки в реакционное пространство 430 поступает только неактивный газ.

Покрываемое полотно выводится из реакционного пространства 430 через выходную прорезь 473, находящуюся на противоположной стороне этого пространства.

Реактор для нанесения материалов имеет объем 431 для питающего рулона, объем 432 для приемного рулона и расположенную между этими объемами рабочую камеру, задающую реакционное пространство 430. Питающий рулон 491 установлен в предназначенном для него объеме 431 с возможностью вращения вокруг оси 493 питающего рулона, так что в данном варианте гибкое покрываемое полотно отматывается с питающего рулона и входит в реакционное пространство 430. Аналогично приемный рулон 492 установлен в предназначенном для него объеме 432 с возможностью вращения вокруг оси 494 приемного рулона, так что в данном варианте гибкое покрываемое полотно, выходящее из реакционного пространства, сматывается в приемный рулон 492.

Назначение прорезей 463 и 473 состоит в предотвращении утечек газов из реакционного пространства 430 через канал для перемещения покрываемого полотна.

В некоторых вариантах прорези 463 и 473 функционируют как заслонки, обеспечивающие поддержание разности давлений между реакционным пространством 430 и объемами 431, 432 для рулонов. Кроме того, с целью поддержания разности давлений к одному или обоим объемам 431, 432 для рулонов может подаваться неактивный газ от первого и второго источников 403, 404 неактивного газа соответственно. Однако в других вариантах источники 403 и 404 неактивного газа могут быть реализованы как единственный источник неактивного газа. В реакторе нанесения по фиг. 4 (избыточное) давление в объемах 431, 432 для рулонов выше, чем давление в реакционном пространстве 430. Так, давление в реакционном пространстве 430 может составлять, например, 50 Па, тогда как давление в объемах 431, 432 будет составлять, например, 500 Па. Такая разность давлений создает барьер, препятствующий выходу газов из реакционного пространства 430 в объемы 431, 432 для рулонов. Однако вследствие разности давлений возможно течение газа в другом направлении (из объемов 431, 432 в реакционное пространство 430 через прорези 463, 473). Что же касается потоков неактивного газа из распределителей 413 и 414 (как и паров прекурсоров в периоды импульсов подачи паров прекурсоров), эти потоки текут только к вакуумному насосу, установленному за выхлопным трубопроводом 481.

На фиг. 4 реактор для нанесения материалов показан в период воздействия первым прекурсором. Первый импульсный клапан 411 открыт, и пары первого прекурсора поступают в реакционное пространство 430 по распределителю 413 потока и через выполненные в нем отверстия. Неактивный газ поступает в реакционное пространство 430 по другому распределителю потока. Реакция АСО происходит на поверхности покрываемого полотна. Остаточные газы отводятся в выхлопной трубопровод 481.

На фиг. 5 представлен другой вариант автономного реактора для нанесения материалов. Вариант по фиг. 5 соответствует варианту по фиг. 4, за исключением того, что в варианте по фиг. 5 элементы, поворачивающие полотно, установлены в рабочей камере, формирующей реакционное пространство, но вне фактического реакционного пространства, а именно в объеме для поворотных элементов (в выделенном объеме). В рабочую камеру помещена первая разделяющая плоскость 551, выделяющая в этой камере реакционное пространство 530 и первый выделенный объем 531. В рабочую камеру помещена также вторая разделяющая плоскость 552, выделяющая в этой камере реакционное пространство 530 и второй выделенный объем 532. Следовательно, реакционное пространство 530 находится между разделяющими плоскостями 551, 552. Выделенные объемы 531, 532 находятся по другие стороны разделяющих плоскостей 551, 552, в концевых зонах рабочей камеры.

Покрываемое полотно 410 способно проходить сквозь разделяющие плоскости 551, 552 к поворачивающим элементам (роликам 441 и 442). С этой целью в разделяющих плоскостях 551, 552 могут быть, например, выполнены прорези. В результате траектория покрываемого полотна 410 проходит в рабочей камере как внутри реакционного пространства 530, так и за его пределами, в выделенных объемах 531, 532. Нанесение материала посредством АСО происходит только в реакционном пространстве 530, причем повторяющаяся конфигурация 540 в реакционном пространстве 530 имеет такой же профиль, как и в других вариантах.

Давление в выделенных объемах 531, 532 может быть избыточным по сравнению с давлением в реакционном пространстве 530. В варианте по фиг. 5 неактивный газ поступает в первый выделенный объем 531 из объема 431 для питающего рулона (как это проиллюстрировано стрелкой 564) через прорезь 464, выполненную в стенке камеры реактора. Аналогично неактивный газ поступает в первый выделенный объем 531 из объема 432 приемного рулона через прорезь 474, выполненную в противоположной стенке камеры реактора (как это проиллюстрировано стрелкой 574). Неактивный газ поступает также во второй выделенный объем 532 из объема 431 для питающего рулона (как это проиллюстрировано стрелкой 563) и из объема 432 приемного рулона через прорезь 473, выполненную в противоположной стенке камеры реактора (как это проиллюстрировано стрелкой 573). Избыточное давление в выделенных объемах 531, 532 создается для того, чтобы предотвратить выход газообразных продуктов реакции из реакционной камеры 530 сквозь разделяющие плоскости 551, 552.

Покрываемое полотно 410 входит во второй выделенный объем 532 через выполненную в рабочей камере входную прорезь 463 и проходит в рабочую камеру через прорезь, выполненную в разделяющей плоскости 552. По завершении процесса АСО покрываемое полотно 410 с нанесенным покрытием выходит из реакционного пространства 530 во второй выделенный объем 532 через прорезь в разделяющей плоскости 552, а из него в объем 432 для приемного рулона через выходную прорезь 473 рабочей камеры.

На фиг. 5 реактор для нанесения материалов показан в период воздействия вторым прекурсором. Второй импульсный клапан 421 открыт, и пары второго прекурсора поступают в реакционное пространство 530 по распределителю 423 потока и через выполненные в нем отверстия. Неактивный газ поступает в реакционное пространство 530 по другому распределителю потока. Реакция АСО происходит на поверхности покрываемого полотна. Остаточные газы отводятся в выхлопной трубопровод 481.

Описанные реакторы для нанесения материалов могут представлять собой системы с компьютерным управлением. Компьютерная программа, записанная в памяти системы, содержит команды, в процессе выполнения которых по меньшей мере один процессор системы обеспечивает функционирование реактора для нанесения материалов согласно соответствующим командам. Команды могут быть представлены в виде машиночитаемого программного кода. На фиг. 6 представлена упрощенная блок-схема варианта системы 600 управления реактором для нанесения материалов. В базовом варианте системы параметры настройки процесса запрограммированы с помощью соответствующего программного обеспечения, а команды вводятся через человекомашинный интерфейс (ЧМИ), т.е. терминал 606, и подаются через коммуникационную шину 604, например шину Ethernet или аналогичную ей, в модуль 602 управления. В одном варианте модуль 602 управления содержит управляющий блок с программируемой логикой. Модуль 602 содержит по меньшей мере один микропроцессор для выполнения программ управления, содержащий записанный в память программный код, динамические и статические запоминающие устройства, модули ввода/вывода, цифроаналоговые и аналого-цифровые преобразователи и силовые реле. Модуль 602 обеспечивает электропитание пневматических контроллеров соответствующих датчиков реактора нанесения, а также управляет функционированием привода (приводов), вакуумного насоса и нагревателя (нагревателей). Данный модуль получает информацию от соответствующих датчиков и осуществляет общее управление всеми функциями реактора для нанесения материалов. В частности, модуль 602 управления управляет перемещением покрываемого полотна в реакторе атомно-слоевого осаждения из первого рулона через реакционное пространство во второй рулон. Данный модуль управляет также обеспечением доступности реакционного пространства для разделенных во времени импульсов подачи прекурсоров при нанесении материала на покрываемое полотно посредством последовательных самоограниченных поверхностных реакций. Модуль 602 может также проводить измерения и передавать их результаты от реактора для нанесения материалов на терминал 606. Пунктирная линия 616 соответствует интерфейсу между компонентами реактора для нанесения материалов и модулем 602 управления.

Среди технических результатов, которые обеспечиваются одним или более вариантами реактора (и которые не должны рассматриваться как ограничивающие объем формулы изобретения), можно отметить возможность настройки реактора АСО на требуемую скорость производственной линии для обработки покрываемого полотна. Другой технический результат состоит в увеличении интервала между операциями по техническому обслуживанию по сравнению, например, с объемными реакторами АСО. Еще один технический результат связан с вынесением элементов для поворота покрываемого полотна за пределы реакционного пространства, т.е. в более чистую среду, так что эти элементы будут свободны от покрытия.

Данное описание содержит только неограничивающие примеры реализации конкретных вариантов изобретения, включая полное и информативное раскрытие варианта осуществления изобретения, представлявшегося авторам изобретения оптимальным на момент составления описания. Однако специалистам должно быть понятно, что изобретение не ограничивается представленными вариантами и может быть реализовано и в других вариантах, использующих эквивалентные средства, не выходящие за пределы изобретения.

При этом некоторые признаки описанных вариантов изобретения могут эффективно использоваться без одновременного использования других признаков. Поэтому приведенное описание должно рассматриваться как иллюстрация принципов изобретения, не ограничивающая его объем, который определяется только прилагаемой формулой.

Изобретение относится к реакторам атомно-слоевого осаждения, в которых материал наносят на поверхности при последовательном использовании самоограниченных поверхностных реакций. Способ нанесения тонкопленочного покрытия на поверхность полотна атомно-слоевым осаждением (АСО) включает подачу покрываемого полотна в реакционное пространство реактора атомно-слоевого осаждения, формирование для покрываемого полотна в реакционном пространстве траектории с повторяющейся конфигурацией и обеспечение доступности покрываемого полотна в реакционном пространстве для подачи прекурсоров разделенными во времени импульсами для нанесения на указанное полотно материала посредством последовательных самоограниченных поверхностных реакций. Импульсы прекурсоров подают со стороны реакционного пространства в горизонтальном потоке газов прекурсоров. Аппарат для нанесения тонкопленочного покрытия на поверхность полотна АСО содержит входной шлюз, сконфигурированный с возможностью вводить движущееся покрываемое полотно в реакционное пространство реактора для нанесения материала, элементы для задания траектории, сконфигурированные с возможностью формировать для покрываемого полотна в реакционном пространстве траекторию с повторяющейся конфигурацией, и узел подачи паров прекурсоров, сконфигурированный для обеспечения доступности покрываемого полотна в реакционном пространстве для подачи прекурсоров разделенными во времени импульсами для нанесения на указанное полотно упомянутого материала. Узел подачи паров прекурсоров содержит по меньшей мере один распределитель потока, выполненный с возможностью обеспечения горизонтального потока газов прекурсоров. Распределитель потока расположен со стороны реакционного пространства. Производственная линия для нанесения тонкопленочного покрытия на поверхность полотна АСО содержит в качестве одного из модулей упомянутый аппарат с возможностью нанесения покрытия упомянутым способом. Обеспечивается возможность настройки реактора АСО на требуемую скорость производственной линии для обработки покрываемого полотна. 3 н. и 11 з.п. ф-лы, 6ил.

1. Способ нанесения тонкопленочного покрытия на поверхность полотна атомно-слоевым осаждением, включающий:

подачу покрываемого полотна в реакционное пространство реактора атомно-слоевого осаждения,

формирование для покрываемого полотна в реакционном пространстве траектории с повторяющейся конфигурацией и

обеспечение доступности покрываемого полотна в реакционном пространстве для подачи прекурсоров разделенными во времени импульсами для нанесения на указанное полотно материала посредством последовательных самоограниченных поверхностных реакций, причем импульсы прекурсоров подают со стороны реакционного пространства в горизонтальном потоке газов прекурсоров.

2. Способ по п. 1, включающий многократное изменение направления движения покрываемого полотна для формирования повторяющейся конфигурации.

3. Способ по п. 1, включающий подачу покрываемого полотна через входной шлюз, предотвращающий выход газов из реакционного пространства.

4. Способ по п. 1, включающий подачу покрываемого полотна через расширенный проход, в котором создают избыточное давление.

5. Способ по любому из пп. 1-4, в котором с помощью траектории с повторяющейся конфигурацией задают в реакционном пространстве проточные каналы, причем поступление прекурсоров в течение указанных импульсов в каждый из проточных каналов осуществляют с использованием распределителя потока.

6. Способ по п. 5, в котором используют распределитель потока, содержащий расширитель с множеством ответвлений с выполненными в них подающими отверстиями.

7. Способ по п. 6, включающий регулировку длины траектории в реакционном пространстве путем настройки ее конфигурации.

8. Аппарат для нанесения тонкопленочного покрытия на поверхность полотна атомно-слоевым осаждением, содержащий:

входной шлюз, сконфигурированный с возможностью ввода движущегося покрываемого полотна в реакционное пространство реактора атомно-слоевого осаждения для нанесения материала,

элементы для задания траектории, сконфигурированные с возможностью формировать для покрываемого полотна в реакционном пространстве траекторию с повторяющейся конфигурацией, и

узел подачи прекурсоров, сконфигурированный для обеспечения доступности покрываемого полотна в реакционном пространстве для подачи прекурсоров разделенными во времени импульсами для нанесения на указанное полотно материала посредством последовательных самоограниченных поверхностных реакций, причем узел подачи прекурсоров содержит по меньшей мере один распределитель потока, выполненный с возможностью обеспечения горизонтального потока газов прекурсоров, при этом распределитель потока расположен со стороны реакционного пространства.

9. Аппарат по п. 8, содержащий поворачивающие элементы, сконфигурированные с возможностью многократного изменения направления движения покрываемого полотна для формирования повторяющейся конфигурации.

10. Аппарат по п. 8, в котором входной шлюз сконфигурирован с возможностью обеспечения сквозного прохода через него покрываемого полотна, подаваемого в реакционное пространство, и с возможностью предотвращения выхода газов из реакционного пространства.

11. Аппарат по п. 10, в котором входной шлюз содержит находящийся под избыточным давлением расширенный проход, выполненный с возможностью перемещения по нему покрываемого полотна.

12. Аппарат по любому из пп. 8-11, в котором траектория с повторяющейся конфигурацией выбрана с возможностью задавать в реакционном пространстве проточные каналы, при этом распределитель потока выполнен с обеспечением возможности поступления прекурсоров в каждый из проточных каналов.

13. Аппарат по п. 12, в котором распределитель потока содержит расширитель с множеством ответвлений с выполненными в них подающими отверстиями.

14. Производственная линия для нанесения тонкопленочного покрытия на поверхность полотна атомно-слоевым осаждением, содержащая в качестве одного из модулей линии аппарат, выполненный по любому из пп. 8-13 с возможностью нанесения покрытия способом по любому из пп. 1-7.

| US 2007224348 A1, 27.09.2007 | |||

| Способ получения составной пленки и устройство для его осуществления | 1980 |

|

SU1085510A3 |

| US 2006196418 A1, 07.09.2006 | |||

| WO 2009130375 A1, 29.10.2009. | |||

Авторы

Даты

2016-12-20—Публикация

2012-06-15—Подача