Изобретение относится к технологическому оборудованию для отвода газов из кислородного конвертера для выплавки стали и может быть использовано в металлургической промышленности.

Наиболее близким по совокупности признаков к заявляемому изобретению является выбранный в качестве прототипа газоотводящий тракт конвертера, содержащий охладитель конвертерных газов, узел предварительного охлаждения с системой орошения и бункером для шламовых вод с гидрозатвором, скруббер с системой орошения, трубу Вентури с системой орошения, узел улавливания капельной влаги, газоход чистого газа, дымосос, дымовую трубу и соединительные газоходы. Охладитель конвертерных газов состоит из кессона, подъемного газохода, переходного газохода и опускного газохода. В опускном газоходе охладителя конвертерных газов размещены конвективные поверхности нагрева. Труба Вентури и узел улавливания капельной влаги установлены на общем бункере для шламовых вод с гидрозатвором. Узел улавливания капельной влаги состоит по меньшей мере из одного каплеуловителя с завихрителем (патент UA №74737 U, МПК B01D 47/06, опубл. 12.11.2012, бюл. №21).

У заявляемого изобретения и прототипа совпадают такие существенные признаки. Оба газоотводящих тракта содержат охладитель конвертерных газов, состоящий из кессона, подъемного газохода, переходного газохода и опускного газохода с конвективными поверхностями нагрева, узел предварительного охлаждения с системой орошения и бункером для шламовых вод с гидрозатвором, скруббер с системой орошения, трубу Вентури с системой орошения и узел улавливания капельной влаги, состоящий по меньшей мере из одного каплеуловителя с завихрителем, которые установлены на общем бункере для шламовых вод с гидрозатвором, газоход чистого газа, дымосос, дымовую трубу и соединительные газоходы.

Анализ технических свойств прототипа, обусловленных его признаками, показывает, что получению ожидаемого технического результата при использовании прототипа препятствуют такие причины. Отсутствие аварийного отвода шламовых вод из бункера узла предварительного охлаждения и общего бункера для трубы Вентури и узла улавливания капельной влаги приводит, при часто наблюдаемом зарастании гидрозатворов, к перекрытию шламовыми водами газовых каналов и невозможности отвода газов. Температурные расширения приводят к повреждению как оборудования, так и газоходов. Размещение конвективных поверхностей нагрева в опускном газоходе охладителя конвертерных газов в местах абразивного воздействия на них конвертерных газов приводит к их преждевременному выходу из строя. Недостаточная эффективность улавливания влаги после газоочистки приводит к образованию шламовых отложений в газоходе чистого газа и дымососе, а также к накоплению влаги в корпусе дымососа. Все это обуславливает увеличение количества внеплановых остановок газоотводящего тракта на ремонт, прочистку и обслуживание технологического оборудования, а также увеличение времени на эти операции с потерями в производстве стали. Кроме того, снижается надежность работы оборудования газоотводящего тракта в целом.

В основу заявляемого изобретения поставлена задача создать такой газоотводящий тракт конвертера, в котором усовершенствования путем введения новых элементов позволят при использовании заявляемого изобретения обеспечить достижение технического результата, заключающегося в сокращении внеплановых остановок газоотводящего тракта на ремонт при повышении эксплуатационной надежности работы его оборудования в целом.

Заявляемый газоотводящий тракт конвертера содержит охладитель конвертерных газов, состоящий из кессона, подъемного газохода, переходного газохода и опускного газохода с конвективными поверхностями нагрева, узел предварительного охлаждения с системой орошения и бункером для шламовых вод с гидрозатвором, скруббер с системой орошения, трубу Вентури с системой орошения и узел улавливания капельной влаги, состоящий по меньшей мере из одного каплеуловителя с завихрителем, которые установлены на общем бункере для шламовых вод с гидрозатвором, газоход чистого газа, дымосос, дымовую трубу и соединительные газоходы. Отличительной особенностью заявляемой конструкции газоотводящего тракта конвертера является следующее. Конвективные поверхности нагрева в опускном газоходе охладителя конвертерных газов выполнены в виде конвективных ширм, верхняя часть которых размещена на уровне низа переходного газохода. Опускной газоход охладителя конвертерных газов и узел предварительного охлаждения сопряжены с помощью компенсатора, например гидрокомпенсатора, вертикальных и горизонтальных температурных расширений охладителя конвертерных газов. Узел предварительного охлаждения дополнительно оборудован средством для аварийного слива избыточных шламовых вод с гидрозатвором, а вход в это средство расположен на уровне низа соединительного газохода узла предварительного охлаждения со скруббером в области места его соединения с узлом предварительного охлаждения. Общий бункер трубы Вентури и узла улавливания капельной влаги дополнительно оборудован средством для аварийного слива избыточных шламовых вод с гидрозатвором, а вход в это средство расположен ниже условного канала в общем бункере для прохода газов от трубы Вентури к узлу улавливания капельной влаги. Каждый каплеуловитель узла улавливания капельной влаги оборудован завихрителем с регулируемыми лопатками и системой обмыва. На газоходе чистого газа между узлом улавливания капельной влаги и дымососом установлена по меньшей мере одна ловушка пленочной влаги. Соединительный газоход узла предварительного охлаждения со скруббером, соединительный газоход скруббера с трубой Вентури и соединительный газоход узла улавливания капельной влаги с газоходом чистого газа, а также газоход чистого газа на входе в дымосос и на выходе из дымососа оборудованы компенсаторами температурных расширений.

В частных случаях использования заявляемое изобретение характеризуется тем, что:

- компенсатор вертикальных и горизонтальных температурных расширений охладителя конвертерных газов может быть выполнен в виде гидрокомпенсатора, состоящего из заполненного жидкостью короба, который установлен на узле предварительного охлаждения и дно и стенки которого образуют открытую сверху полость для жидкости, и функционально взаимодействующей с коробом крышки, которая соединена с опускным газоходом охладителя конвертерных газов и оборудована внутренней боковой стенкой, внешней боковой стенкой и расположенным между ними ножом-гидрозатвором таким образом, чтобы при взаимодействии с коробом нож-гидрозатвор располагался в полости для жидкости на удалении от ее дна и стенок для возможности перемещения при вертикальных и горизонтальных температурных расширениях охладителя конвертерных газов и был погружен в жидкость, внешняя боковая стенка крышки располагалась снаружи внешней боковой стенки короба, а внутренняя боковая стенка крышки располагалась снаружи внутренней боковой стенки короба со стороны канала для прохода конвертерных газов, при этом короб оборудован средством подвода жидкости и дренажом для опорожнения при ремонтах;

- крышка гидрокомпенсатора и ее внутренняя боковая стенка со стороны канала для прохода конвертерных газов покрыты огнеупорным слоем торкретмассы;

- ловушка пленочной влаги содержит корпус и приемник для пленочной влаги с гидрозатвором, при этом корпус выполнен большего диаметра, чем диаметр газохода чистого газа;

- дымосос дополнительно оборудован приемником для сбора конденсата и жидкости после его обмыва с насосом, причем приемник соединен с дымососом с помощью трубопровода с гидрозатвором.

При использовании заявляемого изобретения обеспечивается достижение технического результата, заключающегося в сокращении внеплановых остановок газоотводящего тракта на ремонт при повышении эксплуатационной надежности работы его оборудования в целом.

Между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом существует такая причинно-следственная связь.

Оборудование опускного газохода охладителя конвертерных газов конвективными ширмами таким образом, чтобы их верхняя часть была размещена на уровне низа переходного газохода, обеспечивает равномерное распределение газов между ширмами, а также за счет снижения скорости дымовых газов на входе в ширмы способствует увеличению стойкости труб в ширмах в области входа в них газов. А это, в свою очередь, обеспечивает повышение эксплуатационной надежности работы охладителя конвертерных газов и сокращение количества внеплановых остановок газоотводящего тракта на ремонт в целом, в частности на ремонт ширм.

Сопряжение опускного газохода охладителя конвертерных газов и узла предварительного охлаждения с помощью компенсатора вертикальных и горизонтальных температурных расширений охладителя конвертерных газов обеспечивает при неподвижном узле предварительного охлаждения герметичность соединения взаимно перемещающихся узлов.

Выполнение компенсатора вертикальных и горизонтальных температурных расширений охладителя конвертерных газов в виде гидрокомпенсатора, состоящего из заполненного жидкостью короба, который установлен на узле предварительного охлаждения и дно и стенки которого образуют открытую сверху полость для жидкости, и функционально взаимодействующей с коробом крышки, которая соединена с опускным газоходом охладителя конвертерных газов и оборудована внутренней боковой стенкой, внешней боковой стенкой и расположенным между ними ножом-гидрозатвором таким образом, чтобы при взаимодействии с коробом нож-гидрозатвор располагался в полости для жидкости на удалении от ее дна и стенок для возможности перемещения при вертикальных и горизонтальных температурных расширениях охладителя конвертерных газов и был погружен в жидкость, внешняя боковая стенка крышки располагалась снаружи внешней боковой стенки короба, а внутренняя боковая стенка крышки располагалась снаружи внутренней боковой стенки короба со стороны канала для прохода конвертерных газов, обеспечивает при отсутствии непосредственного контакта конструктивных элементов опускного газохода охладителя конвертерных газов с конструктивными элементами узла предварительного охлаждения подвижность соединения при соблюдении газоплотности, а также предотвращает отложение шлама в коробе с жидкостью, что, в свою очередь, позволяет избежать остановок газоотводящего такта для чистки гидрокомпенсатора. При этом средством подвода жидкости обеспечивается постоянный подвод жидкости, что предотвращает понижение ее уровня в коробе и гарантирует газоплотность гидрокомпенсатора и циркуляцию жидкости в нем. Наличие дренажа ускоряет и упрощает опорожнение короба при ремонтах и сокращает его длительность. Все это способствует сокращению количества внеплановых остановок газоотводящего тракта на ремонт в целом, в частности на ремонты в месте сопряжения опускного газохода с узлом предварительного охлаждения.

Покрытие крышки гидрокомпенсатора и ее внутренней боковой стенки со стороны канала для прохода конвертерных газов огнеупорным слоем торкретмассы обеспечивает защиту от температурного воздействия газов, выходящих из охладителя конвертерных газов, обеспечивает стойкость, препятствует короблению, а также предотвращает отрыв крышки от низа опускного газохода охладителя конвертерных газов.

Дополнительное оборудование узла предварительного охлаждения средством для аварийного слива избыточных шламовых вод, например шламопроводом с гидрозатвором, и расположение входа в это средство на уровне низа соединительного газохода узла предварительного охлаждения со скруббером в области места его соединения с узлом предварительного охлаждения, а также дополнительное оборудование общего бункера трубы Вентури и узла улавливания капельной влаги средством для аварийного слива избыточных шламовых вод, например шламопроводом с гидрозатвором, и расположение входа в это средство ниже условного канала в общем бункере для прохода газов от трубы Вентури к узлу улавливания капельной влаги обеспечивает проход конвертерных газов через эти агрегаты при засорении их основных гидрозатворов и возможность работы конвертера и газоотводящего тракта до плановой остановки. Все это способствует сокращению количества внеплановых остановок газоотводящего тракта на ремонт в целом, в частности на остановки из-за переполнения этих бункеров.

Оборудование каждого завихрителя в каждом каплеуловителе узла улавливания капельной влаги регулируемыми лопатками, положение которых может регулироваться в зависимости от технологических особенностей, и наличие системы обмыва обеспечивает более полное улавливание капель влаги, содержащих шлам, из газового потока, что, в свою очередь, существенно сокращает отложение шлама далее по газоходу чистого газа, в ловушке пленочной влаги, а также на внутренних поверхностях дымососа. Использование регулируемых лопаток позволяет регулировать степень закручивания газового потока в каплеуловителе, а применение системы обмыва предотвращает отложение шламов на внутренних поверхностях каплеуловителя и завихрителя. Все это способствует сокращению количества внеплановых остановок газоотводящего тракта на ремонт в целом, в частности на прочистку газохода чистого газа, ловушки пленочной влаги и дымососа, а также на внеплановые ремонты дымососа.

Установка на газоходе чистого газа перед дымососом по меньшей мере одной ловушки пленочной влаги обеспечивает отбор из газового потока не уловленной в каплеуловителе и сконденсировавшейся влаги для предотвращения ее отложения с частицами шлама в газоходе чистого газа и попадания в дымосос. Кроме того, за счет выполнения ловушки пленочной влаги в виде корпуса, который установлен на газоходе чистого газа, выполнен большего диаметра, чем диаметр газохода чистого газа, и оборудован приемником для пленочной влаги с гидрозатвором, конструктивно просто обеспечивается снижение скорости газового потока и улавливание пленки влаги, которая потоком конвертерных газов перемещается по внутренней поверхности газохода чистого газа в сторону дымососа, ее сбор в приемнике и последующий слив через гидрозатвор. Использование нескольких ловушек повышает эффективность улавливания пленочной влаги. Использование гидрозатвора предотвращает подсос воздуха.

Оборудование соединительного газохода узла предварительного охлаждения со скруббером, соединительного газохода скруббера с трубой Вентури и соединительного газохода узла улавливания капельной влаги с газоходом чистого газа, а также газохода чистого газа на входе в дымосос и на выходе из дымососа компенсаторами, в частности температурных расширений и/или вибраций, предотвращает разрушение этих газоходов в местах их соединения с агрегатами газоотводящего тракта.

Дополнительное оборудование дымососа приемником для сбора конденсата и жидкости после его обмыва, а также соединение приемника с дымососом с помощью трубопровода с гидрозатвором позволяет обеспечить непрерывный отвод и сбор загрязненной жидкости из дымососа и недопущение вращения ротора в жидкости с ухудшением его газодинамических характеристик, при этом насос обеспечивает отвод собранной жидкости из приемника. Использование гидрозатвора предотвращает подсос воздуха.

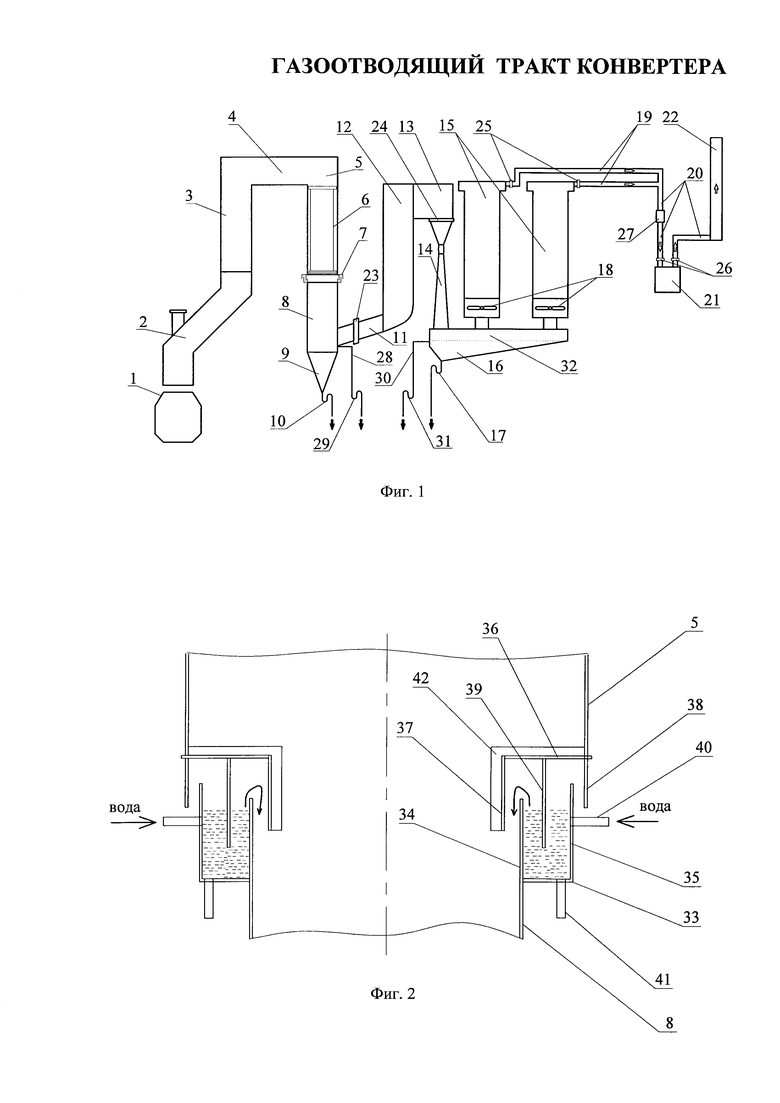

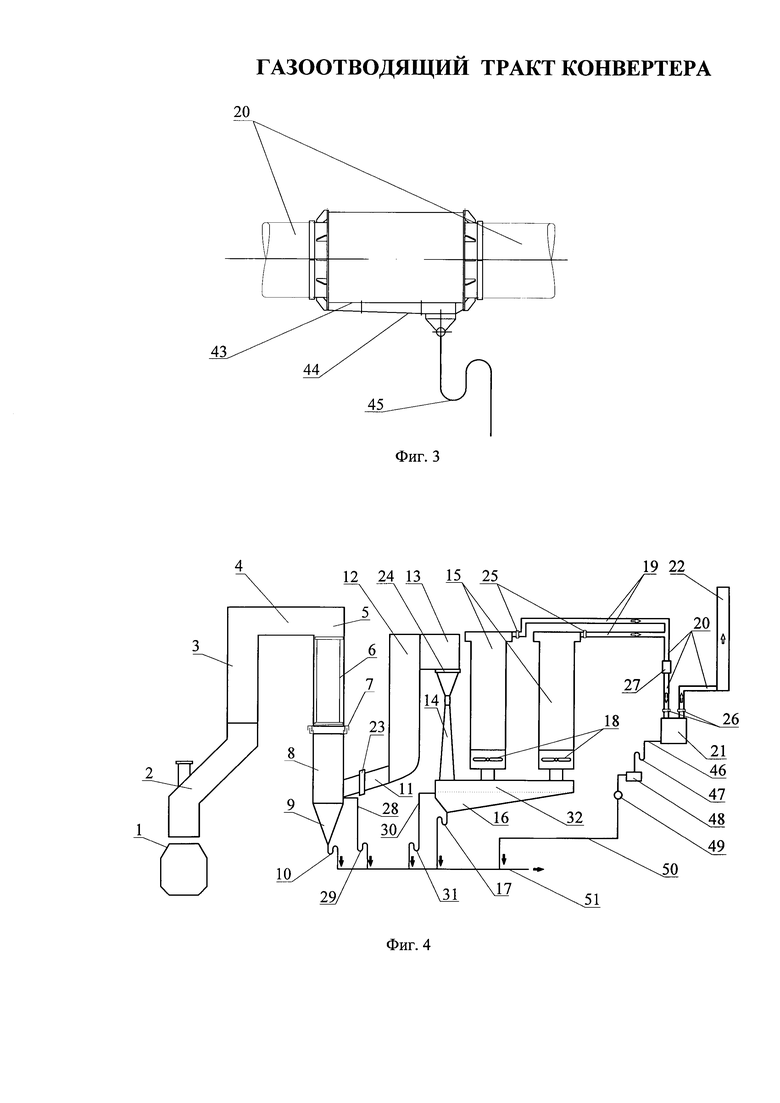

Сущность заявляемого объекта поясняется чертежами, на которых изображено:

- на фиг. 1 - принципиальная схема газоотводящего тракта конвертера;

- на фиг. 2 - поперечный разрез гидрокомпенсатора температурных расширений охладителя конвертерных газов;

- на фиг. 3 - ловушка пленочной влаги;

- на фиг. 4 - принципиальная схема газоотводящего тракта конвертера с приемником для сбора конденсата и жидкости после обмыва дымососа.

На чертежах проставлены следующие обозначения:

1 - конвертер;

2 - кессон;

3 - подъемный газоход охладителя конвертерных газов (ОКГ);

4 - переходной газоход ОКГ;

5 - опускной газоход ОКГ;

6 - конвективные ширмы;

7 - гидрокомпенсатор;

8 - узел предварительного охлаждения (УПО);

9 - бункер УПО;

10 - гидрозатвор;

11 - соединительный газоход;

12 - скруббер;

13 - соединительный газоход;

14 - труба Вентури;

15 - каплеуловитель;

16 - общий бункер;

17 - гидрозатвор;

18 - завихритель;

19 - соединительный газоход;

20 - газоход чистого газа;

21 - дымосос;

22 - дымовая труба;

23 - компенсатор;

24 - компенсатор;

25 - компенсатор;

26 - компенсатор;

27 - ловушка пленочной влаги;

28 - шламопровод;

29 - гидрозатвор;

30 - шламопровод;

31 - гидрозатвор;

32 - условный канал для прохода газов в общем бункере 16;

33 - короб гидрокомпенсатора;

34 - внутренняя стенка короба гидрокомпенсатора;

35 - внешняя стенка короба гидрокомпенсатора;

36 - крышка гидрокомпенсатора;

37 - внутренняя стенка крышки гидрокомпенсатора;

38 - внешняя стенка крышки гидрокомпенсатора;

39 - нож-гидрозатвор;

40 - штуцер для подвода воды;

41 - дренаж;

42 - огнеупорный слой торкретмассы;

43 - корпус ловушки пленочной влаги;

44 - приемник для влаги;

45 - гидрозатвор;

46 - трубопровод;

47 - гидрозатвор;

48 - приемник конденсата и жидкости от дымососа;

49 - насос;

50 - шламопровод;

51 - общий шламопровод.

В конкретном примере заявляемый газоотводящий тракт конвертера 1 содержит охладитель конвертерных газов (ОКГ), состоящий из кессона 2, подъемного газохода 3, переходного газохода 4 и опускного газохода 5, стенки которых для охлаждения конвертерных газов и ограждения металлоконструкций от теплового воздействия газов экранированы поверхностями нагрева (на чертежах не показаны). В опускном газоходе 5 ОКГ дополнительно установлены конвективные ширмы 6, например, в виде змеевиковых труб, верхняя часть которых размещена на уровне низа переходного газохода 4 ОКГ. При этом опускной газоход 5 ОКГ с помощью гидрокомпенсатора 7 вертикальных и горизонтальных температурных расширений ОКГ сопряжен с узлом предварительного охлаждения 8 (УПО). УПО 8 оборудован системой орошения (на чертежах не показана) и бункером 9 для шламовых вод с гидрозатвором 10, а также с помощью соединительного газохода 11 соединен со скруббером 12. В зависимости от технологической оснащенности кислородно-конвертерных цехов вертикальные и горизонтальные температурные расширения ОКГ могут компенсироваться и другими типами компенсаторов, например из гибкого огнеупорного газоплотного материала с дополнительным уплотнением и охлаждением. Скруббер 12 оснащен системой орошения (на чертежах не показана) и соединительным газоходом 13 соединен с трубой Вентури 14, которая оснащена системой орошения (на чертежах не показана). Труба Вентури 14 и узел улавливания капельной влаги, состоящий, например, из двух каплеуловителей 15, установлены на общем бункере 16 для шламовых вод с гидрозатвором 17. Каждый каплеуловитель 15 оборудован завихрителем 18 с регулируемыми лопатками и системой обмыва (на чертежах не показаны). Каплеуловители 15 с помощью соединительных газоходов 19 соединены с газоходом чистого газа 20, который через дымосос 21 соединен с дымовой трубой 22.

Соединительные газоходы 11, 13 и 19 оборудованы компенсаторами температурных расширений 23, 24 и 25, соответственно. При этом газоход чистого газа 20 на входе в дымосос 21 и на выходе из него оборудован компенсаторами 26. Кроме того, на газоходе чистого газа 20 перед дымососом 21 установлена одна ловушка пленочной влаги 27. В зависимости от технологических особенностей может быть установлено несколько ловушек 27, при этом ловушка 27 может быть установлена как на горизонтальном, так и на вертикальном участке газохода чистого газа 20.

УПО 8 дополнительно оборудован средством для аварийного слива избыточных шламовых вод, например шламопроводом 28 с гидрозатвором 29, при этом вход в шламопровод 28 расположен на уровне низа соединительного газохода 11 в области места его соединения с УПО 8. Общий бункер 16 дополнительно оборудован средством для аварийного слива избыточных шламовых вод, например шламопроводом 30 с гидрозатвором 31, вход в шламопровод 30 расположен ниже условного канала 32, организованного в общем бункере 16 для прохода газов от трубы Вентури 14 к каплеуловителям 15.

В заявляемом газоотводящем тракте гидрокомпенсатор 7 состоит из заполненного жидкостью короба 33, который установлен на УПО 8 и дно и стенки 34 и 35 которого образуют открытую сверху полость для жидкости, и функционально взаимодействующей с коробом 33 крышки 36, которая соединена с опускным газоходом 5 ОКГ и оборудована внутренней боковой стенкой 37, внешней боковой стенкой 38 и расположенным между ними ножом-гидрозатвором 39 таким образом, чтобы при взаимодействии с коробом 33 нож-гидрозатвор 39 располагался в полости для жидкости на удалении от ее дна и стенок 34, 35 для возможности перемещения при вертикальных и горизонтальных температурных расширениях ОКГ и был погружен в жидкость, внешняя боковая стенка 38 крышки 36 располагалась снаружи внешней боковой стенки 35 короба 33, а внутренняя боковая стенка 37 крышки 36 располагалась снаружи внутренней боковой стенки 34 короба 33 со стороны канала для прохода конвертерных газов. При этом для обеспечения перелива жидкости через стенку 34 в УПО 8 короб 33 выполняется таким образом, чтобы внешняя стенка 35 была выше внутренней стенки 34. Короб 33 оборудован средством, например штуцером 40, подвода технической воды и дренажем 41 для опорожнения короба 33 при ремонтах. Кроме того, крышка 36 гидрокомпенсатора 7 и поверхность ее внутренней боковой стенки 37 со стороны канала для прохода конвертерных газов могут быть покрыты огнеупорным слоем торкретмассы 44 (фиг. 2).

В заявляемом газоотводящем тракте ловушка пленочной влаги 27 установлена, например, на горизонтальном участке газохода чистого газа 20 и содержит корпус 41, который выполнен большего диаметра, чем диаметр газохода чистого газа 20, и который оборудован приемником 44 для пленочной влаги с гидрозатвором 45 (фиг. 3).

В отдельных случаях исполнения дымосос 21 может быть дополнительно соединен с помощью трубопровода 46, оборудованного гидрозатвором 47, с приемником 48 для сбора конденсата и жидкости после его обмыва с насосом 49 и шламопроводом 50 (фиг. 4).

Шламовые воды от УПО 8, общего бункера 16 и приемника 48 могут отводиться для дальнейшей обработки как совместно в один общий шламопровод 51 (фиг. 4), так и раздельно (фиг. 1).

В конкретном примере исполнения заявляемый газоотводящий тракт конвертера 1 работает следующим образом. При продувке горячие конвертерные газы из конвертера 1 последовательно проходят ОКГ, перемещаясь через кессон 2, подъемный газоход 3, переходной газоход 4 и через конвективные ширмы 6 в опускном газоходе 5, далее проходят УПО 8, соединительный газоход 11, скруббер 12, соединительный газоход 13, трубу Вентури 14, условный канал 32 для газов в общем бункере 16, а затем, разделившись на два потока, направляются в два каплеуловителя 15, из которых охлажденные и очищенные конвертерные газы по двум соединительным газоходам 19 двумя потоками подаются в газоход чистого газа 20, проходят ловушку пленочной влаги 27, дымосос 21 и через дымовую трубу 22 выбрасываются в атмосферу.

На входе в опускной газоход 5 ОКГ конвертерные газы сначала изменяют направление своего движения, снижают скорость, а затем уже входят в конвективные ширмы 6, равномерно распределяясь межу ними. Это позволяет уберечь верхние трубы ширм 6 от негативного воздействия горячих конвертерных газов, обеспечить равномерный нагрев ширм 6, а следовательно, увеличь стойкость труб в ширмах 6, продлить время их безаварийной работы, что предотвращает преждевременный выход из строя ОКГ, а также способствует продлению времени безаварийной работы газоотводящего тракта в целом.

В процессе эксплуатации заявляемого газоотводящего тракта обеспечивается постоянный подвод технической воды через штуцер 40 в короб 33 гидрокомпенсатора 7, а избыток воды, переливаясь через внутреннюю стенку 34 короба 33, попадает в газовый канал УПО 8. Постоянный подвод воды предотвращает понижение уровня воды в коробе 33, а движение воды, наряду с наличием внутренней стенки 34, предотвращает отложение шлама и, соответственно, позволяет избежать остановок для осуществления чистки короба 33. Кроме того, при подводе воды обеспечивается охлаждение гидрокомпенсатора 7. За счет заявляемой конструкции гидрокомпенсатора 7 обеспечивается отсутствие непосредственного контакта конструктивных элементов опускного газохода 5 ОКГ с конструктивными элементами УПО 8, а также при отсутствии непосредственного контакта конструктивных элементов крышки 36 с конструктивными элементами короба 33 гидрокомпенсатора 7 обеспечивается подвижность и газоплотность соединения взаимно перемещающихся опускного газохода 6 и УПО 8. Опорожнение короба 33, например при ремонтах, осуществляется через дренаж 41, что ускоряет и упрощает этот процесс. В отдельных случаях циркуляция воды в гидрокомпенсаторе 7 может быть обеспечена за счет подвода воды в короб 33 через штуцер 40 и ее отвода из короба 33 через дренаж 41. Огнеупорный слой торкретмассы 42 на крышке 36 гидрокомпенсатора 7 и на ее внутренней боковой стенке 37 со стороны газового канала защищает от температурного воздействия газов, обеспечивает стойкость, препятствует короблению конструктивных элементов гидрокомпенсатора 7, а также предотвращает отрыв крышки 36 от низа опускного газохода 6 ОКГ. Все это способствует продлению времени безаварийной работы газоотводящего тракта в целом и сокращению количества его внеплановых остановок.

В бункере 9 происходит накопление шламовых вод УПО 8 и скруббера 12 и их отвод через гидрозатовор 10. При переполнении бункера 9, что может быть вызвано засорением гидрозатвора 10 в аварийных ситуациях при заливании бункера 9 водами из систем орошения УПО 8 и скруббера 12, аварийный отвод избыточных шламовых вод происходит по шламопроводу 28 с гидрозатвором 29. За счет размещения входа в шламопровод 28 ниже места соединения УПО 8 с соединительным газоходом 11 обеспечивается проход газов через УПО 8 при накоплении избыточных шламовых вод и возможность работы газоотводящего тракта до плановой остановки. Гидрозатвор 29 предотвращает подсос воздуха в газоотводящий тракт.

В общем бункере 16 происходит накопление шламовых вод из трубы Вентури 14 и каплеуловителей 15, а также отвод вод через гидрозатовор 17. При переполнении бункера 16, что может быть вызвано засорением гидрозатвора 17 в аварийных ситуациях при заливании бункера 16 водами из трубы Вентури 14 и каплеуловителей 15, аварийный отвод избыточных шламовых вод происходит по шламопроводу 30 с гидрозатвором 31. За счет размещения входа в шламопровод 30 ниже условного канала 32 в общем бункере 16 для прохода газов обеспечивается проход газов через общий бункер 16 в каплеуловители 15 при накоплении избыточных шламовых вод и возможность работы газоотводящего тракта до плановой остановки. Гидрозатвор 31 предотвращает подсос воздуха в газоотводящий тракт.

В каплеуловителях 15 с завихрителями 18, оборудованных лопатками, положение которых может регулироваться в зависимости от технологических особенностей (на чертежах не показаны), обеспечивается возможность регулирования, например при наладке, степени закручивания газового потока для повышения эффективности улавливания капельной влаги, сокращения выноса капель с частицами шлама, что существенно сокращает отложение шлама далее по газоходу чистого газа. Система обмыва предотвращает отложение шламов на внутренних поверхностях каплеуловителей 15 и завихрителей 18. Все это сокращает количество внеплановых остановок газоотводящего тракта, в частности для очистки каплеуловителей 15, газохода чистого газа 20, ловушки пленочной влаги 27 и дымососа 21.

При попадании газов из газохода чистого газа 20 в больший по диаметру корпус 43 ловушки 27 пленочной влаги происходит изменение скорости их движения, отрыв пленки влаги, которая потоком конвертерных газов перемещается по внутренней поверхности газохода чистого газа 20 в сторону дымососа 21, опускание по стенкам корпуса 43 в приемник 44 и дальнейшее отведение через гидрозатвор 45, что в целом предотвращает попадание пленочной влаги, не уловленной в каплеуловителях 15 и сконденсировавшейся, в дымосос 21, а также предотвращает его преждевременный износ и выход из строя.

Оборудование соединительного газохода 11 компенсатором 23, соединительного газохода 13 компенсатором 24, соединительных газоходов 19 компенсаторами 25, а также газохода чистого газа 20 на входе в дымосос 21 и на выходе из дымососа 21 компенсаторами 26 предотвращает разрушение этих газоходов в местах их соединения с агрегатами газоотводящего тракта при температурных расширениях и вибрациях по тракту. Все это способствует сокращению количества внеплановых остановок тракта для ремонта повреждений, обусловленных температурными расширениями и вибрациями по тракту.

В процессе эксплуатации дымососа 21 конденсат и жидкость после его обмыва отводятся через трубопровод 46 с гидрозатвором 47 в приемник 48 и далее откачиваются насосом 49 и по шламопроводу 50 отводятся на дальнейшую обработку (фиг. 4). Это обеспечивает непрерывный отвод загрязненной жидкости из дымососа 21 и предотвращает вращение ротора в жидкости с ухудшением его газодинамических характеристик, предотвращает увеличенный выброс пыли, преждевременный износ и выход из строя ротора.

В отдельных случаях шламовые воды от бункера 9 УПО 8, общего бункера 16 и дымососа 21 на дальнейшую обработку могут отводиться совместно по шламопроводу 51.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ОЧИСТКИ КОНВЕРТЕРНЫХ ГАЗОВ | 2012 |

|

RU2491115C1 |

| СИСТЕМА ОЧИСТКИ КОНВЕРТЕРНЫХ ГАЗОВ | 2008 |

|

RU2397010C2 |

| ГАЗООТВОДЯЩИЙ ТРАКТ КИСЛОРОДНОГО КОНВЕРТЕРА | 2005 |

|

RU2288279C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1992 |

|

RU2062949C1 |

| СИСТЕМА ОЧИСТКИ ГАЗОВ | 2013 |

|

RU2525309C1 |

| Турбулентный промыватель | 1979 |

|

SU949891A1 |

| Способ отвода конверторных газов и система для его осуществления | 1980 |

|

SU935532A1 |

| Скруббер | 1989 |

|

SU1662637A1 |

| УСТАНОВКА ДЛЯ ОГНЕВОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ОТХОДОВ | 2000 |

|

RU2159391C1 |

| Скруббер | 1981 |

|

SU1178474A1 |

Изобретение относится к металлургии, в частности к газоотводящему тракту конвертера. Газоотводящий тракт содержит охладитель конвертерных газов, в опускном газоходе которого ниже переходного газохода расположены конвективные ширмы, узел предварительного охлаждения, скруббер, трубу Вентури и узел улавливания капельной влаги, которые установлены на общем бункере, газоход чистого газа, дымосос, дымовую трубу и соединительные газоходы. Опускной газоход охладителя конвертерного газа сопряжен с узлом предварительного охлаждения с помощью гидрокомпенсатора. Узел предварительного охлаждения и общий бункер оборудованы средствами для слива избыточных шламовых вод. На газоходе чистого газа установлена ловушка пленочной влаги. Газоотводящий тракт оборудован компенсаторами температурных расширений. Использование изобретения позволяет сократить количество внеплановых остановок газоотводящего тракта на ремонт. 4 з.п. ф-лы, 4 ил.

1. Газоотводящий тракт конвертера, содержащий охладитель конвертерных газов, состоящий из кессона, подъемного газохода, переходного газохода и опускного газохода с конвективными поверхностями нагрева, узел предварительного охлаждения с системой орошения и бункером для шламовых вод с гидрозатвором, скруббер с системой орошения, трубу Вентури с системой орошения и узел улавливания капельной влаги, состоящий по меньшей мере из одного каплеуловителя с завихрителем, которые установлены на общем бункере для шламовых вод с гидрозатвором, газоход чистого газа, дымосос, дымовую трубу и соединительные газоходы, отличающийся тем, что конвективные поверхности нагрева в опускном газоходе охладителя конвертерных газов выполнены в виде конвективных ширм, верхняя часть которых размещена на нижнем уровне переходного газохода, опускной газоход охладителя конвертерных газов и узел предварительного охлаждения сопряжены с помощью компенсатора вертикальных и горизонтальных температурных расширений охладителя конвертерных газов, узел предварительного охлаждения дополнительно оборудован средством для слива избыточных шламовых вод с гидрозатвором, а вход упомянутого средствао расположен на нижнем уровне соединительного газохода узла предварительного охлаждения со скруббером в месте его соединения с узлом предварительного охлаждения, общий бункер трубы Вентури и узла улавливания капельной влаги дополнительно оборудован средством для слива избыточных шламовых вод с гидрозатвором, а вход в вышеупомянутое средство расположен ниже канала в общем бункере для прохода газов от трубы Вентури к узлу улавливания капельной влаги, завихритель каждого каплеуловителя узла улавливания капельной влаги оборудован регулируемыми лопатками и системой обмыва, на газоходе чистого газа между узлом улавливания капельной влаги и дымососом установлена по меньшей мере одна ловушка пленочной влаги, соединительный газоход узла предварительного охлаждения со скруббером, соединительный газоход скруббера с трубой Вентури и соединительный газоход узла улавливания капельной влаги с газоходом чистого газа, а также газоход чистого газа на входе в дымосос и на выходе из дымососа оборудованы компенсаторами.

2. Газоотводящий тракт по п. 1, отличающийся тем, что компенсатор вертикальных и горизонтальных температурных расширений охладителя конвертерных газов выполнен в виде гидрокомпенсатора, состоящего из заполненного жидкостью короба, который установлен на узле предварительного охлаждения и образует открытую сверху полость для жидкости, и функционально взаимодействующей с коробом крышки, которая соединена с опускным газоходом охладителя конвертерных газов и оборудована внутренней боковой стенкой, внешней боковой стенкой и установленным между ними ножом-гидрозатвором с возможностью обеспечения расположения его при взаимодействии с коробом в полости для жидкости на удалении от ее дна и стенок для возможности перемещения при вертикальных и горизонтальных температурных расширениях охладителя конвертерных газов и погружения в жидкость и расположения внешней боковой стенки крышки снаружи внешней боковой стенки короба, а внутренней боковой стенки крышки снаружи внутренней боковой стенки короба со стороны прохода конвертерных газов, при этом короб оборудован средством подвода жидкости и дренажом.

3. Газоотводящий тракт по п. 2, отличающийся тем, что крышка гидрокомпенсатора и ее внутренняя боковая стенка со стороны прохода конвертерных газов покрыты огнеупорным слоем торкретмассы.

4. Газоотводящий тракт по п. 1, отличающийся тем, что ловушка пленочной влаги содержит корпус и приемник для пленочной влаги с гидрозатвором, при этом корпус выполнен большего диаметра, чем диаметр газохода чистого газа.

5. Газоотводящий тракт по любому из пп. 1-4, отличающийся тем, что дымосос дополнительно оборудован приемником для сбора конденсата и жидкости после его обмыва с насосом, причем приемник соединен с дымососом с помощью трубопровода с гидрозатвором.

| Прибор для демонстрации свободного падения тел в безвоздушном пространстве | 1947 |

|

SU74737A1 |

| Газоотводящий тракт кислородного конвертера с отводом газа без дожигания | 1990 |

|

SU1827388A1 |

| Газоотводящий тракт конвертера | 1978 |

|

SU819183A1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ОТХОДЯЩИХ ИЗ КОНВЕРТЕРА ГАЗОВ | 1992 |

|

RU2048535C1 |

Авторы

Даты

2016-12-27—Публикация

2015-08-03—Подача