Изобретение относится к защите трубопроводного транспорта и предназначено для наблюдения, обнаружения и локализации утечек, в т.ч. от несанкционированных врезок, а также гидратных или парафиновых пробок, и может быть использовано в различных отраслях народного хозяйства.

Известны гидроакустическая система обнаружения утечек нефтепродуктопровода (RU 2462656), различные средства обнаружения повреждения трубопроводов, основанные на методе диагностики акустических волн (SU 1308850, 1395966, 1710930, RU 2181881, 2206817, 2249803, 2328020, полезные модели RU 108551, 33223, 46579, 49253, 60721, 97534, US 6530363, 6595038, 6925881).

Общим недостатком указанных систем, использующих акустический метод, является недостаточная точность из-за влияния на показатели помех звукового диапазона в районе работы промышленных объектов, звуковых частот от работающего насосного оборудования и др.

Наиболее близкой к заявляемой системе по технической сущности и достигаемому результату является система контроля, реализующая основанный на методе ударных волн способ обнаружения места утечки жидкости из трубопровода по патенту RU 2197679 - прототип.

Система содержит аналого-цифровой преобразователь, к которому подключены персональный компьютер, источник возбуждения импульса - гидравлический генератор волн давления, размещенный в начале контролируемого участка трубопровода, и пьезоэлектрические датчики, установленные по концам участка. Система позволяет определять место утечки жидкости из трубопровода по интервалу времени между зондирующей и отраженной гидроударными волнами и расстояние до места утечки - по местоположению стандартного снаряда. Система не предполагает автоматического закрытия кранов аварийного участка трубопровода. Система не обнаруживает другие нарушения режимов эксплуатации, такие как гидратные или парафиновые пробки. В качестве генератора гидравлических импульсов выступает импульс от открытия или закрытия задвижки на аварийный трубопровод.

Система по прототипу не работоспособна при малых давлениях, зашумленных процессах, разрывах сплошности потока, перекачке осложненных продуктов, т.к. использует сканирующий импульс от открытия или закрытия задвижки на аварийный трубопровод, характеризуемый небольшой амплитудой и высокочастотным спектром.

К недостаткам прототипа относится невысокая точность из-за большой длительности фронта изменения давления и его быстрого затухания.

Технический результат заключается в повышении точности и оперативности локации несанкционированных импульсов давления, сокращении времени обнаружения и точности определения места утечки, а также гидратной или парафиновой пробки, в автоматическом отсечении вышедшего из строя участка трубопровода, не дожидаясь команды диспетчера.

Технический результат достигается тем, что система контроля состояния трубопровода включает аналого-цифровой преобразователь, к которому подключены персональный компьютер, источник возбуждения импульса, размещенный в начале контролируемого трубопровода, и датчики давления, установленные по концам участка. Новым является то, что в качестве источника возбуждения импульса использован генератор гидравлических импульсов, создающий мощный сканирующий одиночный импульс давления в транспортируемой среде трубопровода заданных малой длительности и большой амплитуды. В качестве фиксирующих импульсы датчиков давления использованы интеллектуальные преобразователи давления, в которых данные с датчиков в аналого-цифровом преобразователе преобразуются в цифровую форму с разрешением до 0,001 МПа и частотой опроса до 1024 Гц. Система снабжена соединенными линиями связи через контроллер с персональным компьютером лабораторным испытательным стендом, работающим в режиме обучения для сравнения эталонных кривых давления с полученными, и через реле подсоединенным к контроллеру узлом автоматического управления задвижкой с электрическим приводом контролируемого участка трубопровода при возникновении критической скорости изменения давления. Причем генератор гидравлических импульсов может быть выполнен в виде пневмовибратора, образующего импульс в транспортируемой среде трубопровода заданной формы, длительности, частоты и амплитуды. Интеллектуальные преобразователи давления могут быть выполнены в виде тензометрических преобразователей давления с встроенным преобразователем температуры и снабжены элементами грозозащиты входных и выходных цепей от помех и перенапряжений. Интеллектуальные преобразователи давления установлены попарно от задвижки на концах контролируемого участка трубопровода.

Изобретение поясняется выполнением системы контроля состояния трубопровода с сопровождающими чертежами, на которых представлены:

фиг. 1 - блок-схема системы контроля;

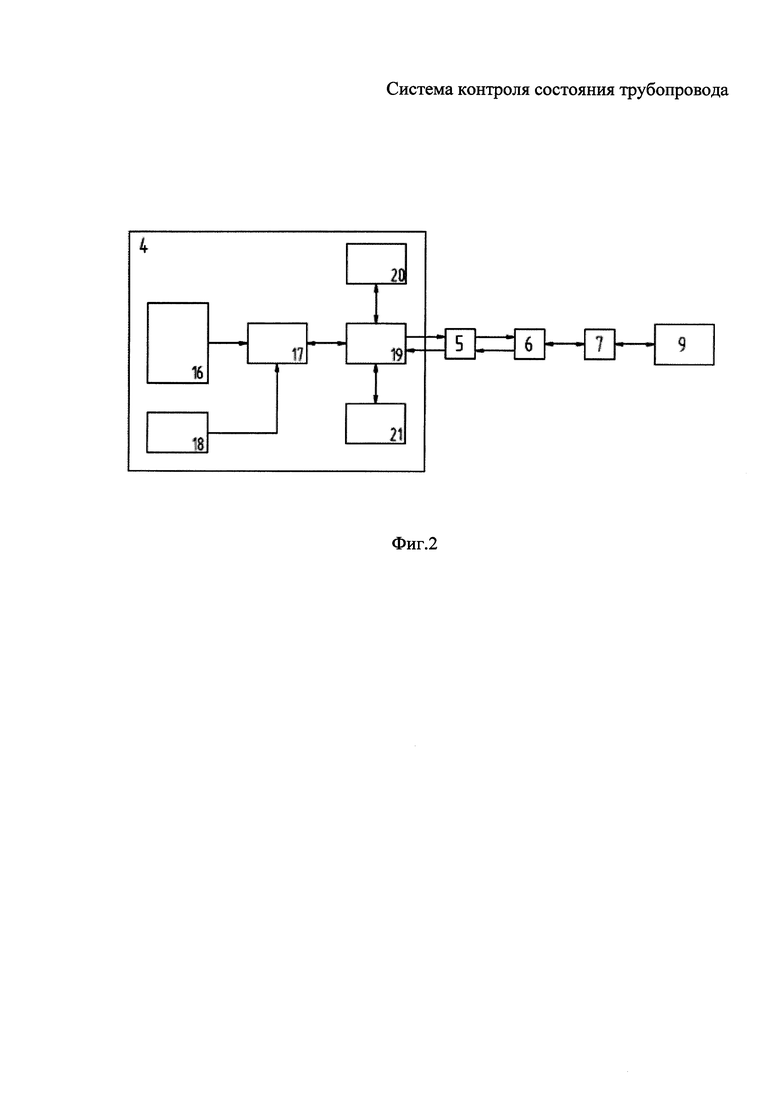

фиг. 2 - схема интеллектуального преобразователя давления.

Система контроля состояния трубопровода содержит установленные последовательно на начале контролируемого трубопровода 1 генератор гидравлических импульсов - пневмовибратор 2 (питание на фиг. 1 не указано) и по обеим сторонам от задвижки 3 крана пару интеллектуальных преобразователей давления в виде тензометрических преобразователей давления 4 с элементами искрозащиты и грозозащиты (фиг. 1). Тензометрические преобразователи давления 4 работают в дистанционном режиме с питанием от внешнего источника напряжения и обменом информацией с вторичными регистрирующими устройствами по протоколу RS-233 через интерфейс RS-485. Тензометрические преобразователи давления 4 имеют защиту входных и выходных цепей от грозовых помех и перенапряжений, осуществляемую посредством расположенных в них элементов грозозащиты. Линиями связи пары тензометрических преобразователей давления 4 через клеммную коробку 5, клеммные вводы 6 и барьер искрозащиты 7 соединены с персональным компьютером 8, к которому через контроллер 9 посредством клеммных соединителей 10 подсоединены лабораторный испытательный стенд 11 и посредством реле 12 - узел 13 автоматического управления задвижкой. Контроллер 9 через модем связан с пультом 14 управления диспетчера. В состав системы контроля также входят подключенная к контроллеру 9 система телемеханики 15 магистрального трубопровода посредством выведенных на клеммные соединители 10 цепей телесигнализации (ТС), телеуправления (ТУ) и телеизмерения (ТИ). Каждый рабочий модуль контроллера 9 обслуживает пару тензометрических преобразователей давления 4 с опросом через заданные промежутки времени. Система телемеханики 15 магистрального трубопровода передает состояние ТС, ТУ и ТИ по линиям связи в диспетчерский пункт 14. Состояние ТС, ТУ и ТИ контролируется диспетчером при помощи программного обеспечения, входящего в комплект телемеханики 15 магистрального трубопровода. Основные программные уставки контроллера 9 задаются обслуживающим персоналом компьютера 8 посредством сервисного устройства, подключенного к контроллеру системы через интерфейсный кабель по протоколу RS-232 через интерфейс RS-485.

В основу работы системы положен метод ударных волн, суть которого заключается в следующем. При разгерметизации трубопровода возникает снижение давления в месте утечки и возникающий отрицательный импульс давления в виде ударной волны распространяется в обе стороны по транспортируемой среде (газоконденсат, нефть, нефтепродукты или другая жидкость). При возникновении пробки (газогидратной или парафиновой) возникает повышение давления в месте пробки и при прохождении сканирующего импульса возникают положительные импульсы, которые распространяются в обе стороны по транспортируемой среде (газоконденсат, нефть, нефтепродукты или другая жидкость). Амплитуда и частотный спектр импульсов зависят от характера нарушения режима эксплуатации (утечки или пробки). Из-за вязкостного трения амплитуда импульса по длине трубопровода снижается, а фронты импульса становятся более пологими.

Сканирующий импульс давления создают в начале контролируемого участка трубопровода 1 с помощью пневмовибратора 2, который образует в транспортируемой среде одиночный импульс заданной формы, длительности и частотной характеристики, а также амплитуды, которая превышает амплитуду импульса прототипа от открытия задвижки в 5-10 раз. Для регистрации сканируемых импульсов малой длительности, но большой амплитуды до 10 МПа требуются высокоточные помехоустойчивые преобразователи давления, например тензометрические (фиг. 2). В состав тензометрического преобразователя давления входит тензометрический датчик давления 16. С чувствительного элемента тензометрического датчика давления 16 выходной сигнал в виде напряжения поступает на один из входов многоканального аналого-цифрового преобразователя (АЦП) 17, а к другому входу АЦП подключен выход преобразователя температуры 18, формирующий напряжение, пропорциональное температуре, что позволяет в дальнейшем программным путем корректировать температурную погрешность тензометрического датчика давления 16. Управление работой всего устройства осуществляется микроконтроллером 19, который задает режим работы АЦП 17, обрабатывает полученные от него результаты и обеспечивает связь со вторичным устройством, например с внешним контроллером системы, а для временной привязки измеренных значений давления, записываемых в память 20, в преобразователе имеются часы 21 реального времени. Передача информации в контроллер или любое другое вторичное устройство производится по протоколу RS-232 через интерфейс RS-485. Импульсы фиксируются тензометрическими преобразователями давления 4, тензометрическим датчиком 16 и преобразуются в цифровую форму с разрешением до 0,001 МПа и частотой опроса до 1024 Гц в аналого-цифровом преобразователе 17 и записываются в персональном компьютере 8. Алгоритм работы тензометрических преобразователей давления 4 включает получение значений выходных величин преобразователя при различных комбинациях входных величин и их обратное преобразование в оцениваемые значения входных величин с аппроксимацией передаточных функций преобразователя и измерение входных величин с помощью эталонных измерительных каналов. Аппроксимация осуществляется в обучающей системе лабораторного испытательного стенда 11. Лабораторный испытательный стенд 11 работает в режиме обучения: исследует трубопровод в правильном режиме эксплуатации, создает эталонные кривые давления с учетом дополнительных импульсов, возникающих от действующего технологического оборудования (насосы, разветвления, повороты, изменения диаметров труб), выявляет частотные диапазоны, вычисляет необходимые физические характеристики трубопровода: скорость распространения ударных волн с учетом температурного фактора и характеристик транспортируемого продукта, его химического состава и физических характеристик. При распространении исходного импульса через место нарушения режима эксплуатации (утечку или пробку) возникают дополнительные импульсы, которые распространяются по сканируемому участку трубопровода длины  со скоростью волны в данной среде v вправо и влево от него. Данные импульсы фиксируется тензометрическими преобразователями давления 4. После определения времени t1 прохождения импульса от источника до интеллектуального датчика при известной скорости v определяют расстояние до места нарушения режима эксплуатации х1 по формуле:

со скоростью волны в данной среде v вправо и влево от него. Данные импульсы фиксируется тензометрическими преобразователями давления 4. После определения времени t1 прохождения импульса от источника до интеллектуального датчика при известной скорости v определяют расстояние до места нарушения режима эксплуатации х1 по формуле:  Погрешность определения места нарушения режима эксплуатации составляет до 1,5% от длины контролируемого участка, а влияние скорости течения составляет до 0,1% в зависимости от перекачиваемого продукта (нефть, нефтепродукт, газоконденсат). О характере нарушения режима эксплуатации (утечке или пробке) судят по изменению амплитудно-частотной и фазочастотной характеристик отраженного сигнала волнового поля. Информация о нарушениях режима эксплуатации, сопровождающаяся звуковым и световым сигналами, передается на пульт 14 управления диспетчера оператору с указанием номера линейного трубопровода и расстояния до места нарушения режима эксплуатации. При этом контроллером 9 подается импульс ТУ /реле 12/ на узел 13 управления задвижкой с заданной задержкой и длительностью, автоматически, не дожидаясь команды диспетчера, осуществляется отсечение аварийного участка трубопровода и включение аварийного трубопровода (на чертеже не показан).

Погрешность определения места нарушения режима эксплуатации составляет до 1,5% от длины контролируемого участка, а влияние скорости течения составляет до 0,1% в зависимости от перекачиваемого продукта (нефть, нефтепродукт, газоконденсат). О характере нарушения режима эксплуатации (утечке или пробке) судят по изменению амплитудно-частотной и фазочастотной характеристик отраженного сигнала волнового поля. Информация о нарушениях режима эксплуатации, сопровождающаяся звуковым и световым сигналами, передается на пульт 14 управления диспетчера оператору с указанием номера линейного трубопровода и расстояния до места нарушения режима эксплуатации. При этом контроллером 9 подается импульс ТУ /реле 12/ на узел 13 управления задвижкой с заданной задержкой и длительностью, автоматически, не дожидаясь команды диспетчера, осуществляется отсечение аварийного участка трубопровода и включение аварийного трубопровода (на чертеже не показан).

Система контроля состояния трубопровода обеспечивает высокую точность локации и идентификацию несанкционированных скачков давления, возникающих из-за врезок, других изменений режимов эксплуатации, сопровождаемых утечками, а также из-за гидратных или парафиновых пробок, быстрое обнаружение места источника скачка давления, которое составляет не более 3-х минут с точностью не более 200 метров. Система обеспечивает автоматическое отсечение вышедшего из строя участка трубопровода, не дожидаясь команды диспетчера, а низкое требование к пропускной способности канала передачи данных позволяет использовать разнообразные каналы связи: УКВ, GSM/GPRS, выделенные или коммутируемые телефонные линии, оптико-волоконные каналы связи, другие каналы связи, способные обеспечить скорость передачи данных не менее 9600 б/с.

Система работоспособна при малых давлениях, зашумленных процессах, разрывах сплошности потока, перекачке осложненных продуктов и найдет широкое применение для осуществления безаварийной работы трубопроводов нефти, нефтепродуктов или газа, а также водопроводных систем городов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРУЙНЫЙ ГИДРАВЛИЧЕСКИЙ СМЕСИТЕЛЬ | 2015 |

|

RU2600998C1 |

| СТРУЙНЫЙ СМЕСИТЕЛЬ ДЛЯ РЕЗЕРВУАРОВ | 2015 |

|

RU2594023C1 |

| Устройство для обессоливания и обезвоживания нефти | 2016 |

|

RU2613556C1 |

| Устройство для вызова пластового флюида и обработки скважины | 2016 |

|

RU2640226C1 |

| БЫСТРОДЕЙСТВУЮЩЕЕ УСТРОЙСТВО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ГАЗОВОГО ПОТОКА | 2015 |

|

RU2604573C1 |

| КОМПЛЕКС ОБНАРУЖЕНИЯ ПОВРЕЖДЕНИЯ ТРУБОПРОВОДА | 2009 |

|

RU2428622C2 |

| СИСТЕМА ВИДЕОНАБЛЮДЕНИЯ ЗА ТЕХНИЧЕСКИМ СОСТОЯНИЕМ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА И ИНТЕЛЛЕКТУАЛЬНАЯ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНАЯ КОЛОНКА ДЛЯ ЕЕ РЕАЛИЗАЦИИ | 2009 |

|

RU2393378C1 |

| СПОСОБ МОНИТОРИНГА И ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА И СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2451874C1 |

| Способ обнаружения нештатной ситуации на многониточном магистральном трубопроводе | 2019 |

|

RU2700491C1 |

| ИНТЕЛЛЕКТУАЛЬНАЯ СИСТЕМА МОНИТОРИНГА ЭЛЕКТРОСЕТИ ПЕРЕДВИЖНОГО ВЫСТАВОЧНО-ЛЕКЦИОННОГО КОМПЛЕКСА | 2015 |

|

RU2578269C1 |

Изобретение относится к защите трубопроводного транспорта, предназначено для наблюдения, обнаружения и локализации утечек, в т.ч. от несанкционированных врезок, а также гидратных или парафиновых пробок, и может быть использовано в различных отраслях народного хозяйства. Технический результат заключается в повышении точности и оперативности локации несанкционированных импульсов давления, сокращении времени обнаружения и точности определения места утечки, а также гидратной или парафиновой пробки, в автоматическом отсечении вышедшего из строя участка трубопровода, не дожидаясь команды диспетчера. Система контроля состояния трубопровода включает аналого-цифровой преобразователь, к которому подключены персональный компьютер, генератор гидравлических импульсов в качестве источника возбуждения импульса, размещенный в начале контролируемого участка трубопровода, и интеллектуальные преобразователи давления в виде тензометрических преобразователей давления с встроенным преобразователем температуры, в которых данные с датчиков в аналого-цифровом преобразователе преобразуются в цифровую форму с разрешением до 0,001 МПа и частотой опроса до 1024 Гц. 3 з.п. ф-лы, 2 ил.

1. Система контроля состояния трубопровода, включающая аналого-цифровой преобразователь, к которому подключены персональный компьютер, источник возбуждения импульса, размещенный в начале контролируемого участка трубопровода, и датчики давления, установленные по концам участка, отличающаяся тем, что в качестве источника возбуждения импульса использован генератор гидравлических импульсов, создающий мощный сканирующий одиночный импульс давления в транспортируемой среде трубопровода заданных малой длительности и большой амплитуды, а в качестве фиксирующих импульсы датчиков давления использованы интеллектуальные преобразователи давления, в которых данные с датчиков в аналого-цифровом преобразователе преобразуются в цифровую форму с разрешением 0,001 МПа и частотой опроса до 1024 Гц, причем система снабжена соединенными линиями связи через контроллер с персональным компьютером лабораторным испытательным стендом, работающим в режиме обучения для сравнения эталонных кривых давления с полученными, и через реле подсоединенным к контроллеру узлом автоматического управления задвижкой с электрическим приводом контролируемого участка трубопровода при возникновении критической скорости изменения давления.

2. Система по п. 1, отличающаяся тем, что генератор гидравлических импульсов выполнен в виде пневмовибратора, образующего импульс в транспортируемой среде трубопровода заданной формы, длительности, частоты и амплитуды.

3. Система по п. 1, отличающаяся тем, что интеллектуальные преобразователи давления выполнены в виде тензометрических преобразователей давления с встроенным преобразователем температуры и снабжены элементами грозозащиты входных и выходных цепей от помех и перенапряжений.

4. Система по п. 1, отличающаяся тем, что интеллектуальные преобразователи давления установлены попарно от задвижки на концах контролируемого участка трубопровода.

| 2001 |

|

RU2197679C2 | |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ В РЕАЛЬНОМ ВРЕМЕНИ ЭФФЕКТИВНОСТИ РАБОТЫ ТРУБОПРОВОДА ДЛЯ ТРАНСПОРТИРОВКИ ТЕКУЧЕЙ СРЕДЫ | 2009 |

|

RU2525369C2 |

| Способ автоматизированного выявления поврежденного участка в трубопроводных системах | 1989 |

|

SU1710929A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2017-01-10—Публикация

2015-12-16—Подача