РОДСТВЕННАЯ ЗАЯВКА

По настоящей заявке испрашивается приоритет по предварительной заявке US № 61/514952, поданной 4 августа 2011 г., которая во всей своей полноте включена в настоящее изобретение в качестве ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение, в целом, относится к композициям удобрений. Точнее, настоящее изобретение относится к включению питательных микроэлементов в удобрения на основе хлористого калия с помощью способов уплотнения.

УРОВЕНЬ ТЕХНИКИ

Незаменимые питательные элементы растений включают первичные питательные элементы, вторичные или питательные макроэлементы, содержащиеся в следовых количествах, или питательные микроэлементы. Первичные питательные элементы включают углерод, водород, кислород, азот, фосфор и калий. Углерод и кислород поглощаются из воздуха, тогда как другие питательные элементы, включая воду (источник водорода), азот, фосфор и калий, поступают из почвы. Удобрения, содержащие источник азота, фосфора и/или калия, используют в качестве дополнения к почвам, в которых отсутствуют эти питательные элементы.

В соответствии с общепринятыми для удобрений стандартами химический состав или результаты анализа удобрений выражают в виде содержания в процентах (по массе) незаменимых первичных питательных элементов азота, фосфора и калия. Точнее, при составлении формулы удобрения первая величина означает содержание азота, выраженное в пересчете на элемент, как "общий азот" (N), вторая величина означает содержание фосфора, выраженное в пересчете на оксид, как "доступная фосфорная кислота" (P2O5), и третья величина означает содержание калия, также выраженное в пересчете на оксид, как "доступный оксид калия" (K2O), эта формула также используется в виде (N-P2O5–K2O).

Даже если количества фосфора и калия выражены в количествах их оксидов, в удобрениях не содержатся P2O5 или K2O. Фосфор чаще всего содержится в виде монофосфата кальция, а также содержится в виде других фосфатов кальция или аммония. Калий обычно содержится в виде хлорида или сульфата калия. Пересчет содержания из оксидных форм P и K в содержания элементов (N-P-K) можно провести по следующим формулам:

%P=%P2O5×0,437 %K=%K2O×0,826,

%P2O5=%P×2,29 %K2O=%K×1,21.

Солянокислый калий (MOP), также известный под названием хлорид калия, KCl, является сельскохозяйственным удобрением и представляет собой самый распространенный источник калия для удобрения. MOP обычно извлекают из природных подземных минеральных источников по обычной технологии добычи или путем добычи растворением. После извлечения MOP можно переработать в целый ряд различных готовых форм или содержащих KCl продуктов, пригодных для конкретного применения в промышленности, в качестве химикатов, питательных веществ для людей или животных или в сельском хозяйстве в соответствии с желанием отдельных потребителей.

Готовый MOP, предназначенный для использования в сельском хозяйстве, обычно продается в гранулированном виде. Чистота и размер гранул могут меняться в зависимости от назначения продукта. Гранулы готовят по методикам измельчения и сортировки, известным специалисту с общей подготовкой в данной области техники, таким как уплотнение, с последующим измельчением и сортировкой, при которых крупные куски MOP дробятся на более мелкие гранулы. Уплотнение означает непрерывное вальцевание сырья для MOP при повышенных давлениях с обеспечением когезии материала в полученном продукте. Классификация MOP по качеству и, следовательно, его рыночная стоимость также зависят от чистоты и размера гранул продукта. Обычно MOP сортируют с получением частиц, обладающих размером, необходимым для конкретной области применения.

Типичное сырье MOP обладает гранулами, размер которых сопоставим с размером частиц поваренной соли, который меньше желательного размера гранул. Для получения более крупных гранул это сырье сначала уплотняют по методике уплотнения, такой как использующая обычное вальцовое уплотняющее устройство и т.п., с получением объединенного продукта в виде листа. Последующая обработка обычно включает регулируемое измельчение листа MOP с получением гранул, которые затем сортируют с получением продуктов с желательным диапазоном размеров с помощью рассева или других методик сортировки, известных в промышленности. Неограничивающим примером известного в промышленности стандартного вальцового уплотняющего устройства является K.R. Komarek's B220B Compactor (или любая из моделей "B", или брикетирующие и уплотняющие машины высокого давления), выпускающийся фирмой K.R. Komarek, Inc. of Wood Dale, IL.

В дополнение к первичным питательным элементам, таким как калий, который делают доступным для растений с помощью MOP удобрения, добавленного в почву, для роста растения также необходимы питательные микроэлементы и вторичные питательные элементы. Они требуются в намного меньших количествах, чем первичные питательные элементы. Вторичные питательные элементы могут включать, но не ограничиваются только ими, серу (SO4), кальций (Ca), магний (Mg) или их комбинации. Питательные микроэлементы могут включать, но не ограничиваются только ими, например, бор (B), цинк (Zn), марганец (Mn), никель (Ni), молибден (Mo), медь (Cu), железо (Fe), хлор (Cl) или их комбинации. Поэтому далее и во всем описании для простоты термин "питательный микроэлемент" означает и включает и вторичные питательные элементы, и питательные микроэлементы.

Обычной методикой доставки питательного микроэлемента сельскохозяйственным культурам является внесение в почву. Рекомендованные нормы расхода обычно составляют менее 10 фунт/акр в пересчете на элементы. Отдельное внесение питательного микроэлемента при таких небольших нормах расхода затруднительно и может привести к неравномерному распределению. Включение питательных микроэлементов в смешанные удобрения является удобной методикой внесения и некоторые методики обеспечивают более равномерное распределение при использовании для внесения обычного оборудования. При исключении отдельной стадии внесения также уменьшаются затраты. Четыре методики внесения питательных микроэлементов вместе со смешанными удобрениями могут включать введение при изготовлении, тщательное смешивание с гранулированными удобрениями, нанесение покрытия на гранулированные удобрения и семена и смешивание с жидкими гербицидами или жидкими удобрениями.

Тщательное смешивание с гранулированными удобрениями является использующейся на практике методикой крупномасштабного смешивания соединений, содержащих питательные микроэлементы, с фосфорными, азотными и калийными удобрениями. Основным преимуществом такого подхода является то, что можно приготовить такие марки удобрения, которые при обычных нормах внесения обеспечивают рекомендованные для данного поля количества вносимого питательного микроэлемента. Основным недостатком является то, что при операциях смешивания и последующем обращении может происходить сегрегация питательных элементов. Частицы питательных микроэлементов часто обладают небольшими размерами, что может провести к сегрегации в смеси большого объема. Для уменьшения или предупреждения сегрегации по размерам во время обращения и транспортировки идеальный размер гранул питательного микроэлемента должен быть близок к размеру гранул, содержащих фосфат, азот и калий. Поскольку для питания растений питательные микроэлементы требуются в очень небольших количествах, такой подход приводит к неравномерному распределению гранул питательных микроэлементов и обычно для большинства растений это не приводит к быстрому благоприятному воздействию, поскольку за весь вегетационный период наибольшая часть питательных микроэлементов, находящихся в почвенном растворе, перемещается лишь на несколько миллиметров.

Покрытия уменьшают возможность сегрегации. Однако некоторые связующие для поверхностей неудовлетворительны, поскольку они не сохраняют покрытия питательного микроэлемента во время упаковки, хранения и обращения, что приводит к выделению источников питательного микроэлемента из компонентов гранулированного удобрения.

Были приняты меры для уменьшения сегрегации, например, как в случае серы или пластинок серы в части удобрения, как это описано в патенте US № 6544313 под названием "Sulfur-Containing Fertilizer Composition and Method for Preparing Same", и в случае питательных микроэлементов, как это описано в патенте US № 7497891 под названием "Method for Producing a Fertilizer with Micronutrients", которые оба во всей своей полноте включены в настоящее изобретение в качестве ссылки. Однако эта методика приготовления относится к технологии гранулирования.

Некоторые случаи применения гранулированных и уплотненных продуктов известны для таких веществ, как хлорид натрия (соль) и кизерит (моногидрат сульфата магния); однако насколько известно авторам настоящего изобретения, включение питательных микроэлементов в первичный питательный элемент, такой как MOP, с использованием вальцового уплотняющего устройства, не известно в предшествующем уровне техники.

Добавление питательного микроэлемента ранее проводили при последующих операциях, выполняющихся после добычи и измельчения MOP. Документально доказано, что для обеспечения пищей постоянно увеличивающегося населения мира необходимо постоянное повышение урожайности сельскохозяйственных культур. Поэтому сохраняется необходимость в экономичном уплотненном, измельченном и сортированном по размеру гранулированном MOP удобрении, обладающем дополнительными полезными характеристиками, которое содержит одно или большее количество питательных микроэлементов, которые максимизируют введение питательного микроэлемента (микроэлементов) в почвенный раствор и в конечном счете доставку в корневую зону растений.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Варианты осуществления настоящего изобретения включают объединенное гранулированное MOP удобрение, содержащее одно или большее количество питательных микроэлементов, таких как, но не ограничиваясь только ими, бор (B), цинк (Zn), марганец (Mn), молибден (Mo), никель (Ni), медь (Cu), железо (Fe), хлор (Cl), серу (S) в ее элементной форме, серу в ее окисленной сульфатной форме (SO4) и их комбинации в различных концентрациях. Удобрение также может включать средство, способствующее уплотнению, красящий агент и/или одно или большее количество связующих ингредиентов, таких как гексаметафосфат натрия (SHMP). Питательные микроэлементы при уплотнении в MOP остаются растворимыми и легко растворяются при внесении удобрения по стандартным методикам.

В соответствии с вариантами осуществления настоящего изобретения удобрение готовят путем уплотнения сырья для MOP вместе с одним или большим количеством питательных микроэлементов и одним или большим количеством необязательных связующих с получением объединенного продукта MOP. Затем объединенный продукт MOP подвергают дополнительной обработке, такой как измельчение и сортировка, с получением объединенного гранулированного MOP продукта, содержащего питательные микроэлементы. Способ дает продукт-удобрение, содержащий питательные микроэлементы, обладающий превосходным или более равномерным распределением элементов и распределением гранул по размерам без ухудшения характеристик использования или хранения по сравнению с указанными выше продуктами, содержащими питательные микроэлементы. Равномерность распределения удобрения, содержащего питательные микроэлементы, отличающая его от результатов применения имеющихся методик внесения в сухом виде, обеспечивает лучшую доставку питательных элементов отдельным растениям.

Приведенное выше краткое описание изобретения не предназначено для описания каждого проиллюстрированного варианта осуществления или каждого воплощения настоящего изобретения. Приведенное ниже подробное описание точнее представляет эти варианты осуществления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

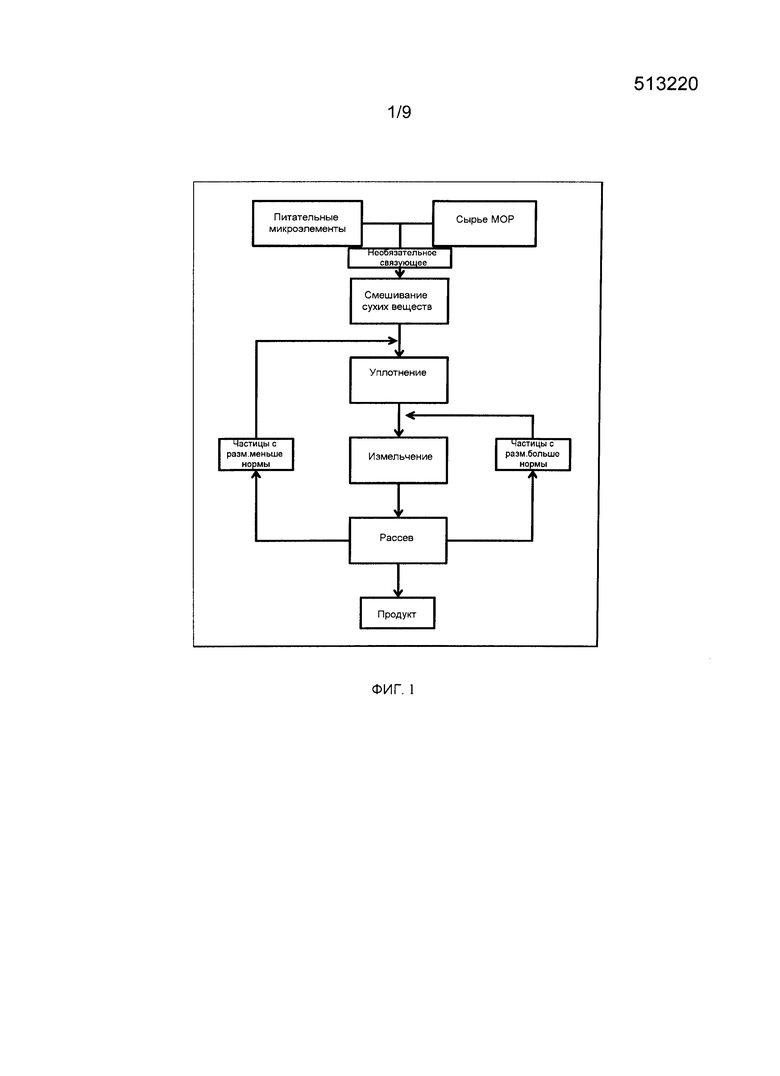

На фиг. 1 приведена блок-схема введения питательных микроэлементов в сырье MOP.

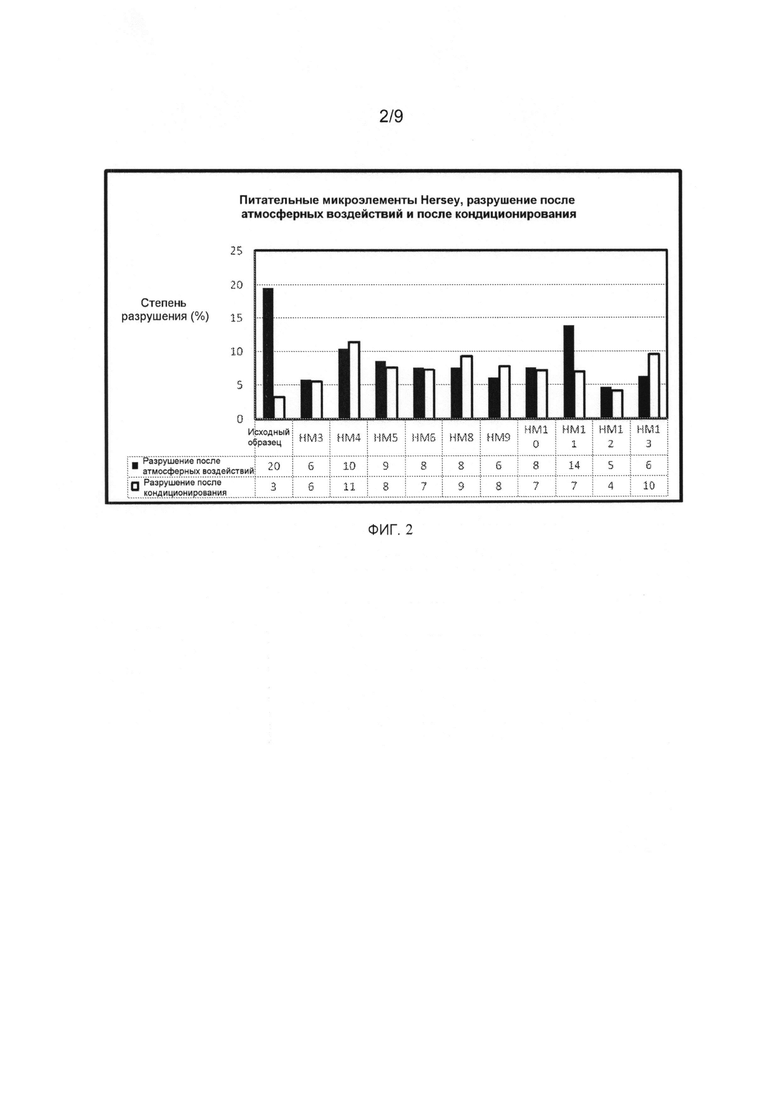

На фиг. 2 приведена зависимость, описывающая результаты исследования разрушения образцов Hersey 0-0-62 MOP (в соответствии с формулой N-P2O5-K2O) с добавлением питательных микроэлементов (HM).

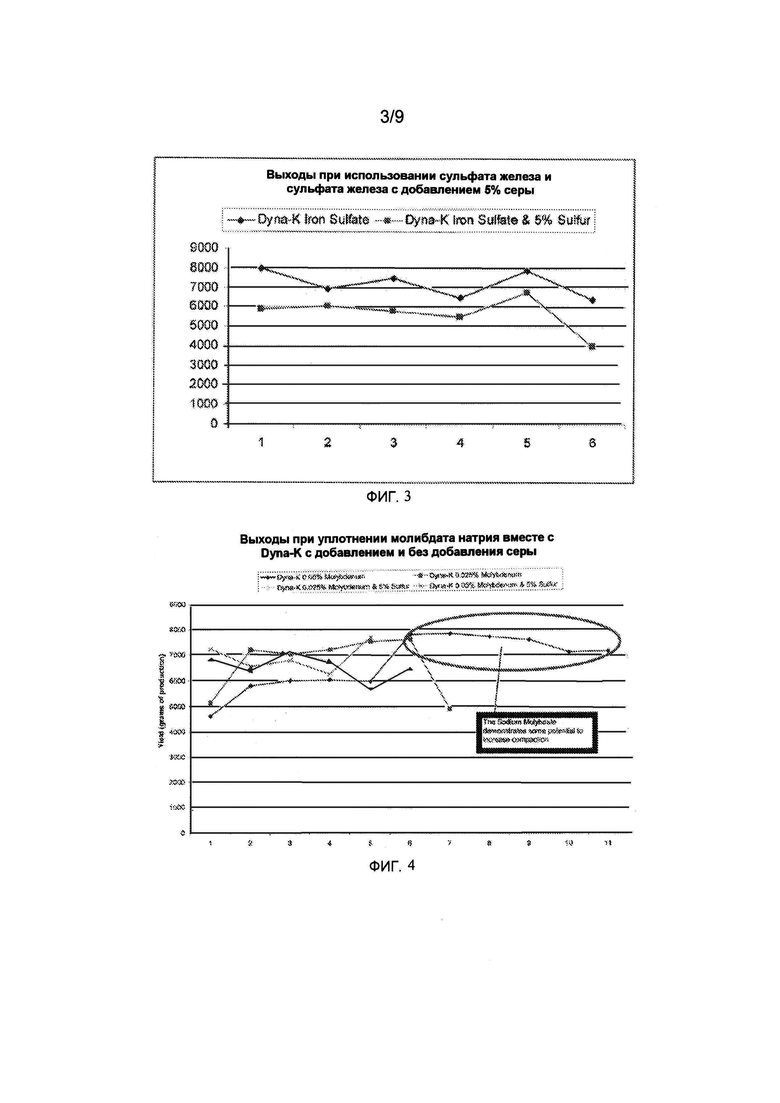

На фиг. 3 приведена зависимость, описывающая выходы продуктов Carlsbad 0-0-60 MOP (в соответствии с формулой N-P2O5-K2O) с добавлением содержащего питательные микроэлементы исследуемого продукта MOP с использованием серы.

На фиг. 4 приведена зависимость, описывающая выходы продуктов Carlsbad 0-0-60 MOP (в соответствии с формулой N-P2O5-K2O) с добавлением содержащего питательные микроэлементы исследуемого продукта MOP с использованием молибдена.

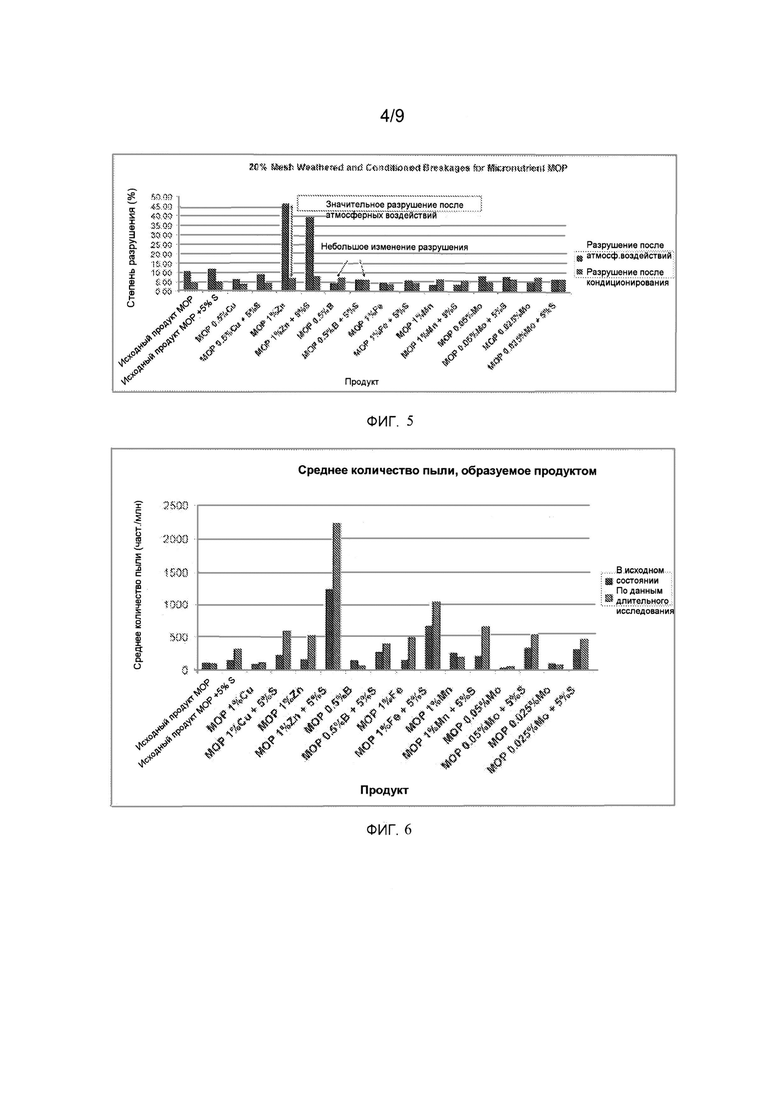

На фиг. 5 приведена зависимость, описывающая результаты исследования разрушения образцов Carlsbad 0-0-60 MOP (в соответствии с формулой N-P2O5-K2O) с добавлением содержащего питательные микроэлементы исследуемого продукта MOP.

На фиг. 6 приведена зависимость, описывающая результаты исследования содержания пыли для Carlsbad 0-0-60 MOP (в соответствии с формулой N-P2O5-K2O) с добавлением содержащих питательные микроэлементы исследуемых продуктов MOP.

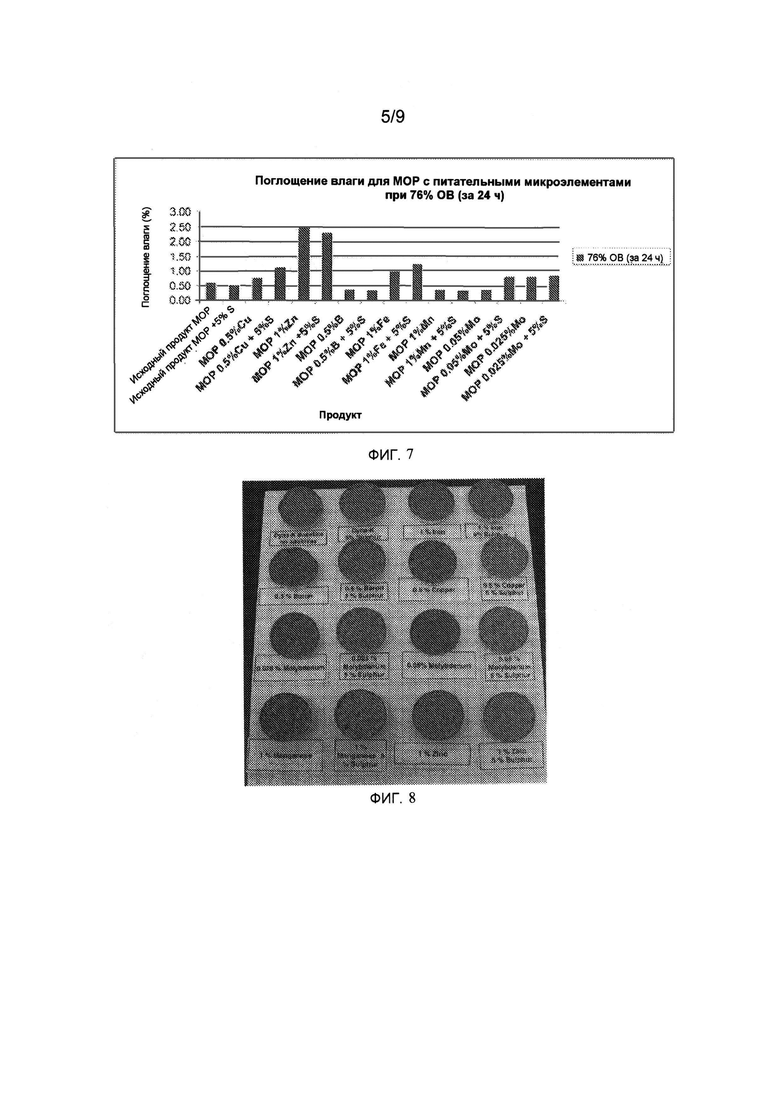

На фиг. 7 приведена зависимость, описывающая результаты исследования поглощения влаги для Carlsbad 0-0-60 MOP (в соответствии с формулой N-P2O5-K2O) с добавлением содержащего питательные микроэлементы исследуемого продукта MOP.

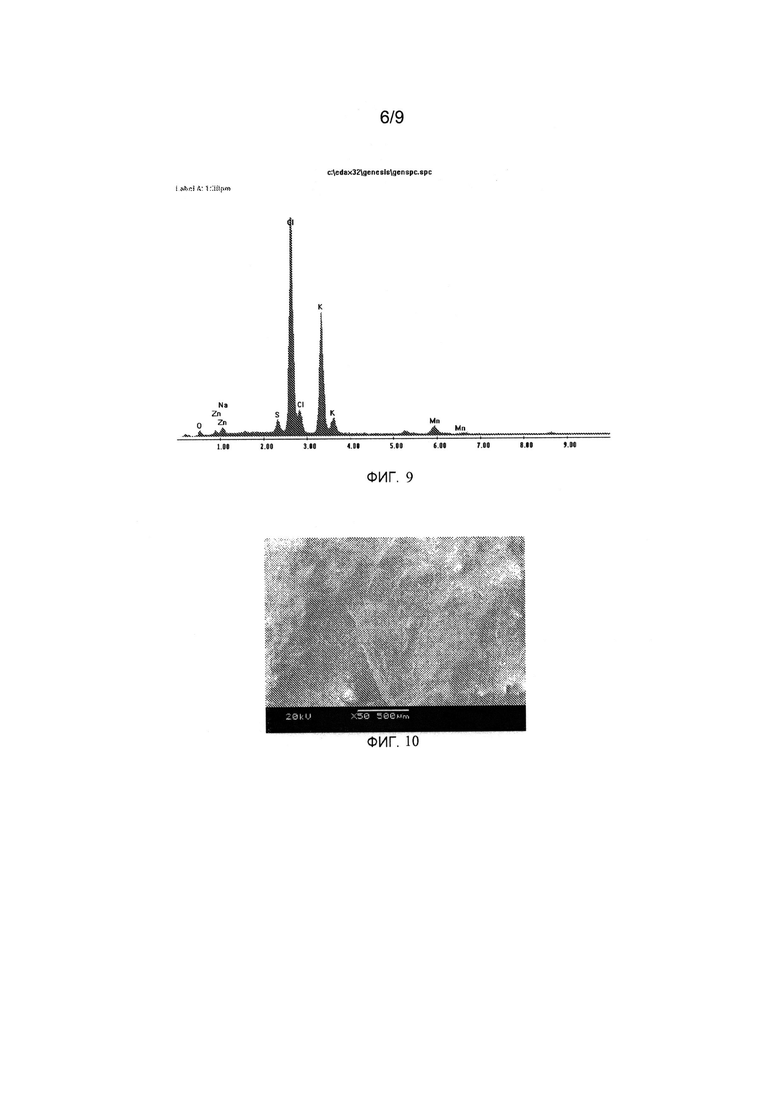

На фиг. 8 приведены изображения готовых Carlsbad 0-0-60 MOP (в соответствии с формулой N-P2O5-K2O) с добавлением содержащего питательные микроэлементы исследуемого продукта MOP.

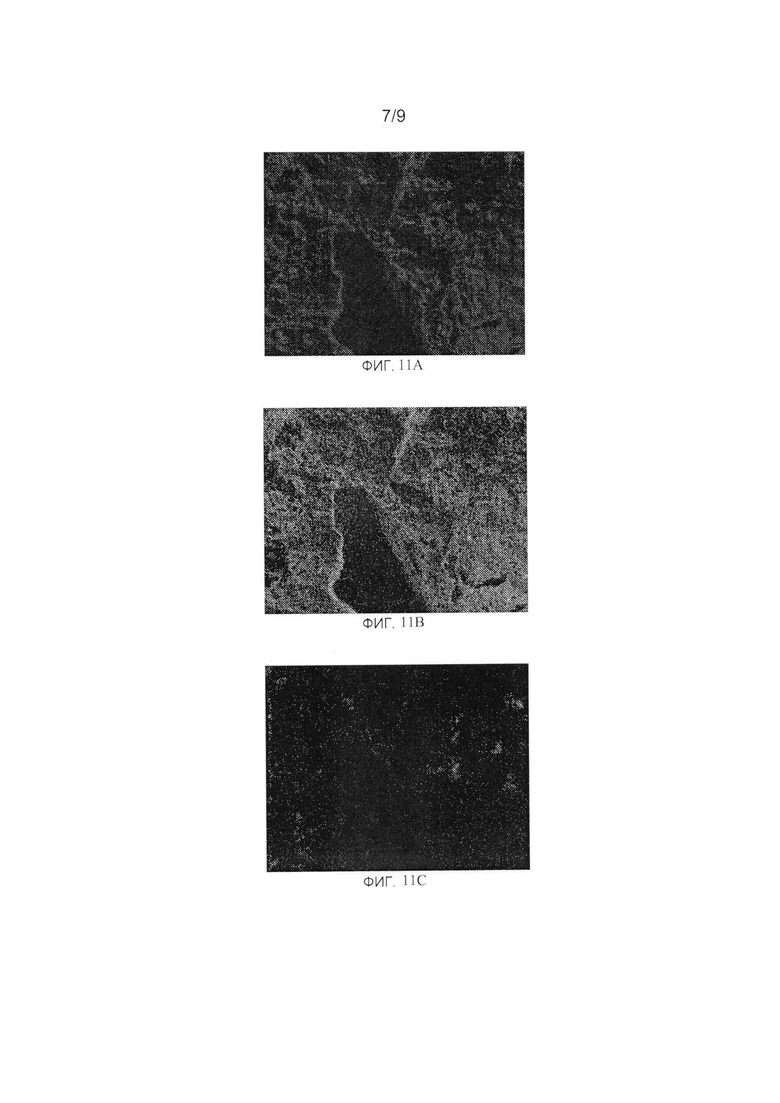

На фиг. 9 приведен полученный с помощью энергодисперсионного рентгеноспектрального спектроскопа (EDS) спектр образца гранулы уплотненного MOP, содержащего питательные микроэлементы, соответствующего одному варианту осуществления настоящего изобретения.

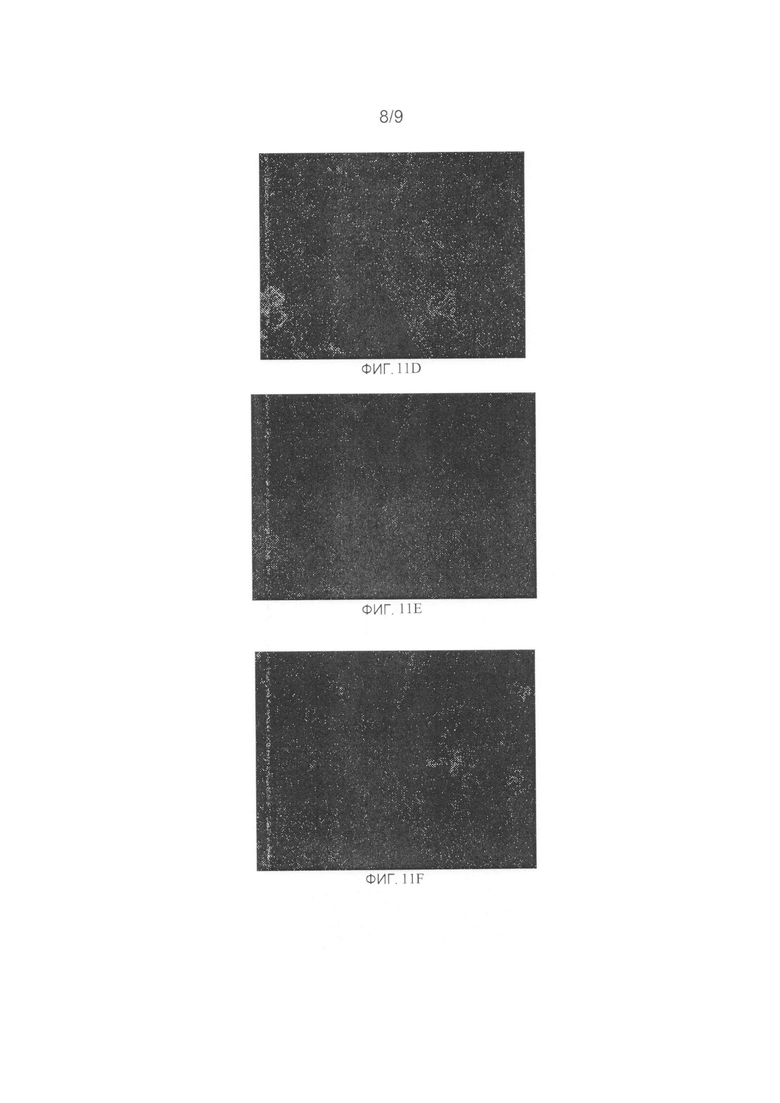

На фиг. 10 приведена полученная с помощью сканирующего электронного микроскопа (SEM) микрофотография образца, указанного на фиг. 9.

На фиг. 11A приведена полученная с помощью EDS карта для хлора, основанная на SEM, приведенной на фиг. 10.

На фиг. 11B приведена полученная с помощью EDS карта для калия, основанная на SEM, приведенной на фиг. 10.

На фиг. 11C приведена полученная с помощью EDS карта для марганца, основанная на SEM, приведенной на фиг. 10.

На фиг. 11D приведена полученная с помощью EDS карта для натрия, основанная на SEM, приведенной на фиг. 10.

На фиг. 11E приведена полученная с помощью EDS карта для цинка, основанная на SEM, приведенной на фиг. 10.

На фиг. 11F приведена полученная с помощью EDS карта для кислорода, основанная на SEM, приведенной на фиг. 10.

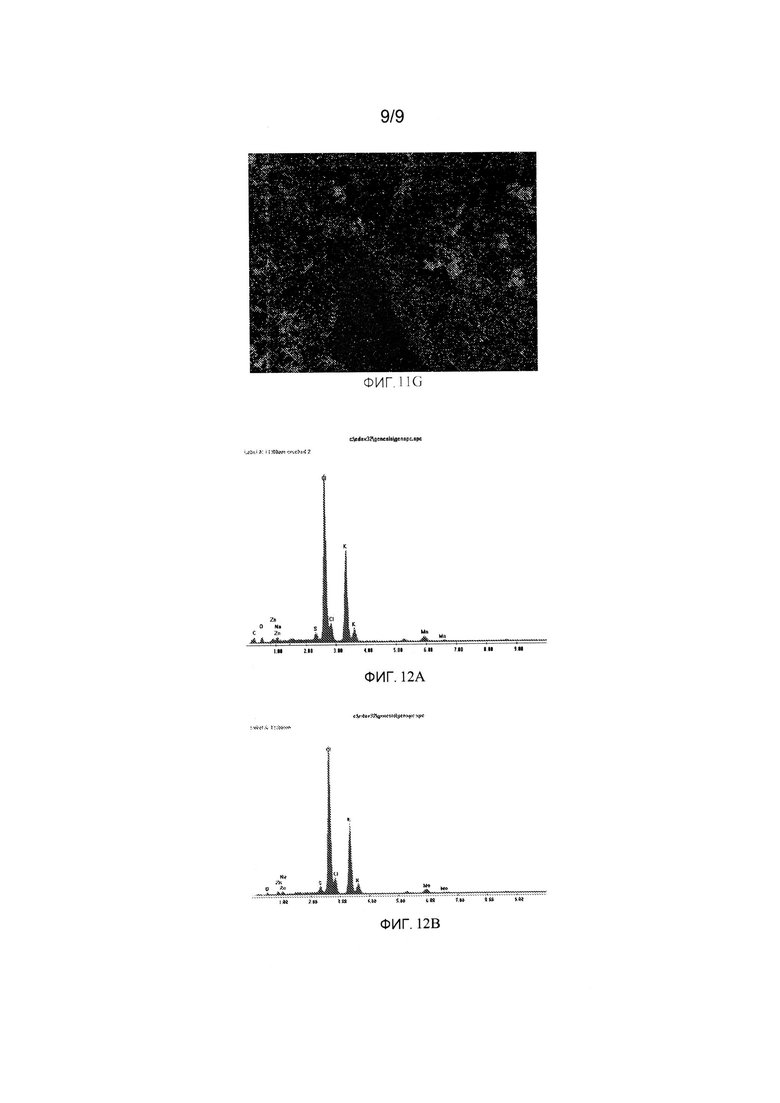

На фиг. 11G приведена полученная с помощью EDS карта для серы, основанная на SEM, приведенной на фиг. 10.

На фиг. 12A приведен спектр EDS образца измельченной гранулы уплотненного MOP, содержащего питательные микроэлементы, соответствующего одному варианту осуществления настоящего изобретения.

На фиг. 12B приведен спектр EDS образца цельной гранулы уплотненного MOP, содержащего питательные микроэлементы, представленного на фиг. 12A.

Хотя для настоящего изобретения возможны различные модификации и альтернативные формы, его особенности в качестве примера будут представлены с помощью чертежей и будут подробно описаны. Однако следует понимать, что настоящее изобретение не ограничивается конкретными описанными вариантами осуществления. Напротив, настоящее изобретение включает все модификации, эквиваленты и альтернативы, входящие в сущность и объем настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Объединенный гранулированный продукт-удобрение, соответствующий вариантам осуществления настоящего изобретения, обычно включает MOP удобрение в качестве основы и одно или большее количество питательных микроэлементов (или вторичных питательных элементов), включая, но не ограничиваясь только ими, бор (B), цинк (Zn), марганец (Mn), молибден (Mo), никель (Ni), медь (Cu), железо (Fe), хлор (Cl), серу (S) в ее элементной форме, серу в ее окисленной сульфатной форме (SO4) или их комбинации в различных концентрациях. Как отмечено выше, термин "питательные микроэлементы" означает и включает и вторичные питательные элементы, и питательные микроэлементы. Концентрация одного или большего количества питательных микроэлементов может находиться в диапазоне от примерно 0,001 до примерно 99,99 мас.% и более предпочтительно от примерно 0,001 до примерно 10 мас.%.

MOP удобрением-основой может быть любой из имеющихся в продаже источников MOP, такой как, но не ограничиваясь только ими, например, сырье MOP, обладающее содержанием K2O (при представлении в виде N-P2O5-KxO), находящимся в диапазоне от примерно 20 мас.% до примерно 80 мас.%. В одном конкретном неограничивающем примере, по данным анализа, химический состав сырья MOP представляет собой 0-0-60 мас.%; в другом неограничивающем примере, по данным анализа, химический состав сырья MOP представляет собой 0-0-62 мас.% и в еще одном неограничивающем примере по данным анализа химический состав сырья MOP представляет собой 0-0-55 мас.%.

Удобрение также может включать одно или большее количество связующих агентов или ингредиентов, которые предназначены для повышения прочности или улучшения технологических характеристик готового уплотненного гранулированного MOP продукта, так что становится менее вероятным истирание или разрушение гранул при обращении или транспортировке, как это описано в Патенте US № 7727501 под названием "Compacted granular potassium chloride, and method and apparatus for production of same", который во всей своей полноте включен в настоящее изобретение в качестве ссылки. Связующий агент является химикатом, который добавляют в сырье на участке проведения уплотнения для улучшения прочности и качества уплотненных частиц. Связующий агент служит для связывания или образования хелатов с примесями, содержащимися в сырье MOP, и связывает уплотненную смесь. Связующие агенты могут включать, например, гексаметафосфат натрия (SHMP), тетранатрийпирофосфат (TSPP), тетракалийпирофосфат (TKPP); тринатрийполифосфат (STPP); диаммонийфосфат (DAP), моноаммонийфосфат (MAP), гранулированный моноаммонийфосфат (GMAP), силикат калия, силикат натрия, крахмал, декстран, лигносульфонат, бентонит, монтмориллонит, каолин или их комбинации. В дополнение к связующим агентам или, альтернативно, некоторые из питательных микроэлементов сами могут действовать, как связующие агенты, повышающие прочность частиц.

В одном варианте осуществления настоящего изобретения объединенное гранулированное MOP удобрение, содержащее питательные микроэлементы, получают путем смешивания одного или большего количества питательных микроэлементов с сырьем MOP на участке проведения уплотнения. Питательные микроэлементы можно добавить к сырью до уплотнения. Уплотнение этого смешанного сырья MOP и последующая обычная обработка, такая как измельчение и сортировка, дают гранулы объединенного MOP удобрения, содержащие питательные микроэлементы, которые равномерно распределены в гранулированном продукте.

Производственная линия или производственный участок для получения уплотненного гранулированного MOP обычно включает аппарат для подачи материала, такой как ленточный конвейер, пневматический конвейер и т.п., который вводит в уплотняющее устройство различные потоки измельченного MOP, просеянного, извлеченного или отсортированного материала MOP, одно или большее количество питательных микроэлементов и одно или большее количество необязательных связующих агентов. Затем уплотняющее устройство при повышенном давлении уплотняет сырье в объединенный промежуточный лист или брикет MOP, который затем можно измельчить, рассортировать, изменить размер частиц или иным образом переработать в необходимый готовый продукт MOP.

На фиг. 1 представлена блок-схема, иллюстрирующая стадии, использующиеся в одном рассматриваемом варианте осуществления способа получения, предлагаемого в настоящем изобретении. Точнее, на фиг. 1 представлено введение питательного микроэлемента в сырье MOP на производственной линии. Питательный микроэлемент(ы) можно добавить к сырью MOP на разных участках производственной линии с помощью дозирующего оборудования для введения, что позволяет точнее регулировать количество каждого добавляемого компонента в пересчете на единицу сырья MOP.

После добавления питательного микроэлемента (микроэлементов) и необязательно связующего агента (агентов) в загруженный материал MOP добавки и загруженный материал MOP смешивают. Стадию смешивания можно провести пассивно, предоставляя этим материалам возможность объединиться или смешаться во время их совместного прохождения через механизм загрузки, или альтернативно в производственную линию между устройством ввода и уплотняющим устройством можно включить специальное перемешивающее устройство, чтобы обеспечить более интенсивное или активное смешивание питательного микроэлемента (микроэлементов), необязательных связующих и сырья MOP до уплотнения.

Затем смешанный загруженный материал MOP, теперь надлежащим образом перемешанный с питательными микроэлементами, уплотняют. Уплотнение можно провести с использованием обычного оборудования для уплотнения, такого как вальцовое уплотняющее устройство и т.п. Затем полученный объединенный промежуточный продукт можно превратить в необходимый готовый гранулированный продукт по методикам, таким как измельчение, рассеивание или другие обычные методики сортировки, пригодные для получения готового продукта, обладающего частицами необходимого размера или типа. Эти стадии также представлены на блок-схема на фиг. 1.

В одном предпочтительном варианте осуществления настоящего изобретения в комбинацию желательно включить более одного другого питательного микроэлемента и это можно выполнить путем введения предварительно смешанной комбинации нескольких питательных микроэлементов или путем отдельного добавления или введения в MOP необходимых количеств питательных микроэлементов. Следует понимать, что любой дополнительный процесс или изменение оборудования для проведения добавления одного или большего количества питательных микроэлементов и/или связующих агентов в сырье MOP, одновременного или проводимого по отдельности, входит в объем настоящего изобретения.

Приведенные ниже типичные примеры дополнительно определяют варианты осуществления настоящего изобретения.

ПРИМЕР 1

Готовили ряд MOP композиций удобрений, уплотненных вместе с различными питательными микроэлементами, и исследовали их техническую применимость. Сырье MOP, поставленное фирмой Mosaic Hersey Potash Mine of Michigan, USA (далее "Mosaic Hersey"), уплотняли вместе с различными питательными микроэлементами в различных концентрациях. По данным химического анализа, MOP содержал 98,8 мас.% KCl, 1,1 мас.% хлорида натрия (NaCl), 283 ч./млн кальция (Ca), 11 ч./млн железа (Fe), 59 ч./млн магния (Mg) и 287 ч./млн сульфата (SO4). Полное содержание влаги в сырье MOP составляло 0,1439 мас.%. Сырье MOP, поставленное фирмой Mosaic Hersey, представляло собой продукт 0-0-62% K2O (представлено в соответствии с формулой N-P2O5-K2O), полученный путем добычи растворением. Сырье MOP обладает белым цветом, что характерно для MOP, полученного путем добычи растворением.

Питательные микроэлементы, использованные для получения образцов Hersey Micronutrient (HM) (см. ниже таблицу 1), включали бор (в виде безводной буры Na2B4O7), цинк (в виде моногидрата сульфата цинка ZnSO4.H2O), цинк (в виде оксида цинка ZnO), марганец (в виде сульфата марганца MnSO4⋅H2O), и/или молибден (в виде дигидрата молибдата натрия Na2MoO4⋅2H2O).

Получали следующие композиции (далее - "продукты HM"):

Результаты исследования питательных микроэлементов

(#2) Na2MoO4⋅2H2O - молибдат натрия

(#2) Na2MoO4⋅2H2O - молибдат натрия

(#2) Na2MoO4⋅2H2O - молибдат натрия

(#2) MnSO4⋅H2O - моногидрат сульфата марганца(II)

Каждый продукт получали по одной и той же технологической схеме: MOP и питательный микроэлемент(ы) смешивали в смесительном барабане. Затем смешанный продукт направляли на линию уплотнения. Использующаяся линия уплотнения включала уплотняющее устройство, изготавливающее синусоидальные чешуйки, устройство для измельчения чешуек, дробилку (измельчитель) и 2-сеточное вибрационное сито и получали продукт с частицами размером 4×10 по Тайлеру. Гранулы, обладающие более значительным и менее значительным размером, рециркулировали для последующей обработки.

В образцах каждого из продуктов HM во внешней независимой лаборатории определяли содержание K2O. В таблице 2 приведены результаты анализа (полученные в независимой лаборатории) и рассчитанные значения содержания K2O (рассчитанное, %), полученные на основе содержания соединения, содержащего питательные микроэлементы, и равного 62% исходного содержания K2O в сырье MOP.

Содержание K2O в продуктах HM

(#2) Na2MoO4⋅2H2O - молибдат натрия

(#2) Na2MoO4⋅2H2O- молибдат натрия

(#2) Na2MoO4⋅2H2O - молибдат натрия

(#2) MnSO4⋅H2O - моногидрат сульфата марганца(II)

В образцах каждого из продуктов HM во внешней независимой лаборатории определяли содержание питательных микроэлементов (бор, молибден, марганец и цинк). Питательные микроэлементы, содержащиеся в безводной буре, молибдате, моногидрате сульфата марганца и моногидрате сульфата цинка, эффективно включались в уплотненные гранулы.

Результаты приведены в таблице 3.

Содержание питательных микроэлементов в продуктах HM

(#2) Na2MoO4⋅2H2O - молибдат натрия

(#2) Na2MoO4⋅2H2O - молибдат натрия

(#2) Na2MoO4⋅2H2O - молибдат натрия

(#2) MnSO4⋅H2O - моногидрат сульфата марганца(II)

Показатели качества

Каждый из продуктов HM рассеивали для проведения гранулометрического анализа. В приведенной ниже таблице 4 представлены стандартные характеристики смешивания для удобрения, включая расчетный средний диаметр частицы (SGN) и показатель однородности (UI) для каждого потока продукта и исходные значения.

Формулы для этих показателей размера имеют вид:

- SGN = d50(мкм)/10, или иначе определяется, как такой выраженный в миллиметрах размер частицы, что 50 мас.% образца обладает более крупными и 50% более мелкими частицами, умноженный на 100;

- UI = [(d5(мкм)/1000)/(d90(мкм)/1000)]*100, или иначе определяется как такой размер частицы, при котором на сите задерживается 95% материала, деленный на такой размер частицы, при котором на сите задерживается 10% материала, умноженный на 100.

Значения SGN и UI для продуктов HM

Значения SGN и UI для исходного продукта (без добавления питательного микроэлемента) равны 307 и 36 соответственно. Хотя значения UI для продуктов HM близки к исходным, значения SGN меньше исходных. Среднее значение SGN для продуктов HM равно 271.

Для сопоставления продуктов HM со стандартным продуктом использовали две методики разрушения. Ими являлись исследования разрушения после кондиционирования и после атмосферных воздействий. Исследование после атмосферных воздействий используют для определения твердости продукта, который выдерживали при относительной влажности, равной 72% в течение 24 ч. Исследование после кондиционирования используют для определения твердости продукта после выдерживания в течение 24 ч при относительной влажности, равной 26%. Разность показателей разрушения после кондиционирования и после атмосферных воздействий считают степенью разрушения в результате атмосферных воздействий.

Изучали исследуемые образцы каждого продукта HM, характеризующиеся одинаковыми или близкими данными гранулометрического анализа. Для исследования разрушения после атмосферных воздействий образцы выдерживали при соответствующей относительной влажности в течение 24 ч. После периода встряхивания определяли количество разрушенных образцов, т.е. выраженную в % долю разрушенных образцов, задержанных на сите с заданным размером отверстий.

На фиг. 2 показано, что каждый из продуктов HM обладает улучшенным показателем разрушения после атмосферных воздействий, чем в исходном состоянии, тогда как разрушение после кондиционирования приводило к немного меньшим значениям показателя, чем в исходном состоянии. Показатели разрушения, приведенные на фиг. 2, не вызывают опасения о качестве продукта; однако при желании их можно уменьшить с помощью связующего агента.

В другой группе исследований разрушения гранулированного продукта Hersey Ag установлено, что при добавлении 700 ч./млн связующего SHMP показатели разрушения не обязательно должны уменьшаться до составляющих менее 10% (таблица 5).

Данные по разрушению гранулированного Hersey

ПРИМЕР 2

Сырье MOP, поставленное фирмой Mosaic Carlsbad New Mexico (также называющееся Dyna-K), уплотняли вместе с различными питательными микроэлементами и исследовали его техническую применимость. MOP, выпускающееся фирмой Carlsbad, получают с помощью обычной подземной добычи. MOP, полученный таким образом, представляет собой продукт 0-0-60% K2O (представлено в соответствии с формулой N-P2O5-K2O) и обладает красным цветом, что характерно для MOP, полученного с помощью обычной подземной добычи.

Добавленные питательные микроэлементы включают 0,5 мас.% бора (в виде 3,47 мас.% Na2B4O7⋅5H2O), 1,0 мас.% марганца (в виде 3,03% MnSO7⋅H2O), 1,0 мас.% Zn (в виде 4,41 мас.% ZnSO4⋅7H2O), 1,0 мас.% меди (в виде 4,10 мас.% CuSO4⋅5H2O), 1,0 мас.% железа (в виде 4,98 мас.% FeSO4⋅7H2O) и 0,05 мас.% молибдена (в виде 0,13 мас.% Na2MoO4⋅2H2O). Каждый эксперимент повторяли с добавлением 5 мас.% серы.

В методике уплотнения начальное давление поршня составляло от 1000 фунт-сила/дюйм2 до 2500 фунт-сила/дюйм2, причем давление поршня, равное 1000 фунт-сила/дюйм2, соответствовало давлению на уплотняемый материал, равному примерно до 20000 фунт-сила/дюйм2, и выходы конечного продукта, т.е. выраженное в процентах количество конечного продукта в пересчете на массу исходного сырья, равнялись 51% и 75% соответственно. Отмечено, что содержания пыли визуально были меньшими при большем давлении поршня, использованном при исследованиях.

Комбинированные продукты, содержащие бор и бор/серу, обрабатывались эффективно и выходы составляли 67% и 60% соответственно. Эти продукты не приводили к неблагоприятным эффектам и обладали хорошей сыпучестью и не затрудняли работу оборудования.

Комбинированные продукты, содержащие сульфат марганца и сульфат марганца/серу, приводили к неблагоприятному влиянию на подающий шнек, что иногда приводило к остановкам и это показывало, что марганец приводит к налипанию на силовое загрузочное устройство. Выходы составляли 67% и 64% соответственно.

Комбинированные продукты, содержащие соединение цинка, представляющее собой сульфат цинка и сульфат цинка/серу, обладают характерной влажностью поверхности, составляющей от примерно 3 до примерно 5%. Эта влага перемещается в сырье, увлажняя его, что может повлиять на скорость потока в бункере. Однако выходы не меняются и продукты характеризуются выходами, составляющими 65% и 77% соответственно.

Для комбинированных продуктов, содержащих сульфат меди и сульфат меди/серу, потребовались иные операции обращения. Хотя медь является влажной, после перемешивания эта влага, в отличие от данных для соединения цинка, необязательно перемещается в сырье. Медь поступала в форме чешуек (частиц размером 1/4 дюйма), которые измельчали в порошок и затем смешивали с сырьем. Скорости подачи сырья снижали для уменьшения опасности связывания с лопастями загрузочного шнека. В конечном продукте обнаруживались синие частицы.

Комбинация сульфата железа и серы влияла на активность сырья; однако выходы были большими, когда соединение железа добавляли без серы. Это проиллюстрировано с помощью зависимости, приведенной на фиг. 3.

Комбинацию молибдат натрия и молибдат натрия/серу обрабатывали при использовании двух содержаний, составляющих 0,05 мас.% и 0,13 мас.%. После введения в систему рециклового материала устанавливалось стационарное состояние и выходы увеличивались, и длительность цикла обработки превышала обычную продолжительность уплотнения примерно на 20 мин даже при наличии пыли, которую обычно отводят. Это проиллюстрировано с помощью зависимости, приведенной на фиг. 4, на которой представлена зависимость выраженного в граммах выхода продукта от продолжительности исследования.

Соединения серы обычно хорошо уплотняются вместе с сырьем MOP и при добавлении серы выход чешуек обычно немного увеличивается.

Для готовых продуктов проводили 3 исследования качества, включая изучение разложения (разрушение после атмосферных воздействий), склонности к образованию пыли и способности поглощать влагу. Продукты, содержащие цинк и цинк/серу, склонны к большей степени разрушения, усилению образования пыли и повышенному поглощению влаги по сравнению со стандартным продуктом MOP. Показатели разрушения и содержание пыли, при желании, можно дополнительно уменьшить с помощью связующих агентов и альтернативных масел для проведения обеспыливающей обработки.

Продукты, содержащие железо и железо/сульфат, при исследовании поглощения влаги склонны чернеть и выделять обладающий сильным запахом сероводород. Обработанный серой продукт обычно светлее, чем не содержащий серы продукт, в который включена та же добавка.

Данные по разрушению после кондиционирования и после атмосферных воздействий представлены на фиг. 5, данные по образованию пыли представлены на фиг. 6 и данные по поглощению влаги представлены на фиг. 7. Визуальное сопоставление всех продуктов проведено на фиг. 8.

В исследовании поглощения влаги определяют критическую относительную влажность образца, которая определяется как относительная влажность, при которой резко увеличивается поглощение влаги образцом. Чем больше критическая относительная влажность продукта, тем меньше влаги поглощает продукт и тем самым обеспечивается лучшая целостность продукта при обращении и хранении. Точнее, в исследовании поглощения влаги определяют количество влаги, поглощенной продуктом (в виде увеличения в мас.%) в разные моменты времени при разных значениях влажности, например через 24 ч, 48 ч и 72 ч, при выдерживании при относительной влажности (ОВ), равной 26%, 40% ОВ, 60% ОВ, 72% ОВ, 76% ОВ, 80% ОВ, 85% ОВ и 100% ОВ.

Данные по образованию пыли получают с помощью исследования обеспыливания, которое представляет собой исследование по истиранию, предназначенное для изучения характеристик разрушения образца. Истирание образца проводят путем обработки образца в барабане с помощью стальных шариков в течение некоторого времени. Взвешенную в воздухе пыль извлекают из барабана и взвешивают. Кратковременное исследование обеспыливания проводят для образцов, которые выдерживали при 40% ОВ в течение 24 ч, а исследование обеспыливания проводят для образцов, которые в течение 7 дней по 24 ч выдерживали в циклическом режиме при ОВ, равной от 26 до 72%.

ПРИМЕР 3

Сырье MOP, поставленное фирмой Mosaic Potash Esterhazy K1 in Esterhazy, Saskatchewan, Canada (далее - "Mosaic K1" или "K1"), уплотняли вместе с различными питательными микроэлементами в двух отдельных системах и исследовали его техническую применимость. В этом примере документированы методика исследования и результаты исследования, проведенного третьей стороной на своем оборудовании для уплотнения. По данным химического анализа, MOP обычно содержит 96,25 мас.% KCl, 2,87 мас.% хлорида натрия (NaCl), 300 част./млн кальция (Ca), 300 ч./млн магния (Mg) и 600 ч./млн сульфата (SO4). Полное содержание влаги в сырье MOP обычно составляет 0,02 мас.% при 130°C. Сырье MOP, поставленное фирмой Mosaic K1, представляет собой продукт 0-0-60% K2O (представлено в соответствии с формулой N-P2O5-K2O) и его получают с помощью обычной подземной добычи. MOP, полученный таким образом, обладает красным/розовым цветом, что характерно для MOP, полученного с помощью подземной добычи.

Питательные микроэлементы, использовавшиеся в этом получении образцов K1 Micronutrient (EM) (таблица 6 ниже), включают бор (в виде безводной буры Na2B4O7), цинк (в виде моногидрата сульфата цинка ZnSO4.H2O), и марганец (в виде моногидрата сульфата марганца MnSO4.H2O).

Получали следующие композиции (далее - "продукты EM"):

Результаты исследования питательных микроэлементов

Каждый продукт получали по одной и той же технологической схеме (фиг. 1). MOP и питательный микроэлемент(ы) смешивали в смесительном барабане. Затем смешанный продукт нагревали и направляли на линию уплотнения. Линия уплотнения включала уплотняющее устройство, изготавливающее синусоидальные чешуйки, устройство для измельчения чешуек, дробилку и двухсеточное вибрационное сито и получали продукт с частицами размером 4 x 10 по Тайлеру. На этой линии гранулы, обладающие более значительным и менее значительным размером, рециркулировали для последующей обработки.

В методике уплотнения начальное давление поршня составляло 1000 фунт-сила/дюйм2, причем давление поршня, равное 1000 фунт-сила/дюйм2, соответствовало давлению на уплотняемый материал, равному примерно до 20000 фунт-сила/дюйм2. Выходы продукта составляли от 29,3% до 34,4%. Содержащие питательные микроэлементы продукты не оказывали неблагоприятного влияния на технологические параметры и продукты обладали хорошей сыпучестью и не затрудняли работу оборудования.

В образцах каждого из продуктов EM во внешней независимой лаборатории определяли содержание питательных микроэлементов (бор, цинк и марганец). Питательные микроэлементы, содержащиеся в безводной буре, моногидрате сульфата марганца и моногидрате сульфата цинка, эффективно включались в уплотненные гранулы.

Результаты приведены в таблице 7.

Содержание питательных микроэлементов в продуктах EM

(#2) ZnSO4·H2O - моногидрат сульфата цинка

(#2) ZnSO4·H2O - моногидрат сульфата цинка

Может потребоваться определенное регулирование систем удаления пыли, поскольку обладающие небольшим размером частицы питательных микроэлементов могут выноситься вместе с пылью. Каждый из продуктов EM рассеивали для проведения гранулометрического анализа. В приведенной ниже таблице 8 представлены расчетный средний диаметр частицы (SGN) и показатель однородности (UI) для каждого потока продукта и исходные значения.

Значения SGN и UI для продуктов EM

Значения SGN и UI для исходных продуктов (без добавления питательного микроэлемента) равны 292/280 и 42/41 соответственно. Хотя значения UI для продуктов EM близки к исходным, наблюдаются определенные колебания значений SGN. Среднее значение SGN для продуктов EM равно 279. При поддержании приемлемых значений SGN и UI обеспечивается меньшая сегрегация, что приводит к лучшему распределению питательных микроэлементов в поле и улучшению доступности питательных микроэлементов для каждого растения.

Готовые продукты обрабатывали обеспыливающим маслом и для оценки качества проводили исследования по кратковременному и длительному образованию пыли. Полученные значения содержания пыли в процентах приведены ниже в таблице 9.

Результаты кратковременного и длительного исследования образования пыли для продуктов EM

По данным этих исследований, установлено, что добавление только цинка (EM-2) приводит к уменьшению образования пыли по сравнению с исходным уровнем, но за цикл обработки во время этого исследования поглощается больше влаги и визуально обнаруживается, что за время экспериментальной обработки продукт уплотняется. Комбинации марганца с цинком (EM-3 и EM-4) не приводит к такой гигроскопичности. При этом добавление бора (EM-1) приводит к большему образованию пыли (в особенности при длительном исследовании), тогда как для остальных образцов (которые все содержат марганец) кратковременное и длительное исследование образования пыли приводит к худшим результатам. Однако хотя некоторые значения содержания пыли могут быть больше желательных, при делании их можно уменьшить путем использования связующих агентов и дополнительных обеспыливающих масел.

ПРИМЕР 4

Сырье MOP, поставленное фирмой Mosaic Potash Esterhazy K1 in Esterhazy, Saskatchewan, Canada (далее - "Mosaic K1" или "K1"), уплотняли вместе с различными питательными микроэлементами в двух отдельных системах и исследовали его техническую применимость. В этом примере документированы методика исследования и результаты исследования в производственном масштабе, проведенного на предприятии фирмы Mosaic K1. И в этом случае, по данным химического анализа, MOP обычно содержит 96,25 мас.% KCl, 2,87 мас.% хлорида натрия (NaCl), 300 ч./млн кальция (Ca), 300 ч./млн магния (Mg) и 600 ч./млн сульфата (SO4). Полное содержание влаги в сырье MOP обычно составляет 0,02 мас.% при 130°C. Сырье MOP, поставленное фирмой Mosaic K1, представляет собой продукт 0-0-60% K2O (представлено в соответствии с формулой N-P2O5-K2O) и его получают с помощью обычной подземной добычи. MOP, полученный таким образом, обладает красным/розовым цветом, что характерно для MOP, полученного с помощью подземной добычи.

Питательные микроэлементы, использованные для получения образцов K1 Micronutrient (EM) (таблица 10 ниже), включали цинк (в виде моногидрата сульфата цинка ZnSO4⋅H2O) и марганец (в виде сульфата марганца MnSO4⋅H2O).

Получали следующие композиции (далее - "продукты EM"):

Результаты исследования питательных микроэлементов

При изготовлении два питательных микроэлемента подавали из бункеров на два отдельных шнека, управляемых приводами с переменной частотой. Эти шнеки подавали материал на шнековый конвейер, который смешивал эти два питательных микроэлемента с предварительно нагретым MOP и направлял смесь в систему уплотнения. Линия уплотнения включала уплотняющее устройство, изготавливающее синусоидальные чешуйки, устройство для измельчения чешуек, дробилку и 2-сеточное вибрационное сито, и получали продукт с частицами размером 4×8 или 4×9 по Тайлеру. На этой линии гранулы, обладающие более значительным и менее значительным размером, рециркулировали для последующей обработки. На этой линии также используется нижнее/доводочное сито, которое дает продукт с частицами размером 4,5×8 по Тайлеру.

В 11 образцах продукта EM-4 в независимой лаборатории определяли содержание питательных микроэлементов (цинка и марганца). Установлено, что питательные микроэлементы - цинк и марганец включены в уплотненные гранулы.

Результаты приведены в таблице 11.

Содержание питательных микроэлементов в продуктах EM

И в этом случае обнаруживается различие концентраций добавленных и содержащихся в готовом продукте питательных микроэлементов. Можно провести дополнительное регулирование систем удаления пыли, поскольку предполагается, что питательные микроэлементы могут выноситься из системы вместе с пылью. Дополнительно или альтернативно для обеспечения необходимых концентраций можно использовать увеличенное количество питател. В приведенной ниже таблице 12 представлены расчетный средний диаметр частицы (SGN) и показатель однородности (UI) для каждого потока продукта и исходные значения.

Значения SGN и UI для продуктов EM

Типичные значения SGN и UI для исходного продукта (без добавления питательного микроэлемента) равны 300 и 50 соответственно. Установлено, что образуются объединенные гранулированные частицы надлежащего размера, которые пригодны для смешивания или непосредственного внесения с обеспечением равномерного распределения компонентов питательных микроэлементов в поле.

Для 9 образцов готового продукта EM-4 проводили исследование качества, включая исследование разложения (разрушения) и характеристик поглощения влаги. Результаты обоих исследований приведены ниже в таблице 13.

Исследование качества продуктов EM-4

Результаты показывают, что после включения питательных микроэлементов в каждую частицу удобрения влажность и прочность продукта существенно не менялись.

Сканирующий электронный микроскоп и энергодисперсионный рентгеноспектральный спектроскоп

На фиг. 9-12B представлены результаты исследований 4 образцов объединенных гранулированных MOP EM удобрений, содержащих питательные микроэлементы, полученных в примере 4, проведенных во внешней независимой лаборатории с помощью сканирующего электронного микроскопа (SEM) и энергодисперсионного рентгеноспектрального спектроскопа (EDS). При исследовании образцов определяли относительные содержания и распределения каждого представляющего интерес элемента в отдельной грануле и даже распределение питательных микроэлементов в каждой объединенной частице MOP + питательный микроэлемент. Затем один из образцов измельчали и повторно сканировали для сопоставления результатов с данными, полученными для этого же образца в форме гранулы. Изображения для каждого образца собирали, затем анализировали с помощью EDS сначала с получением спектра, характеризующего распределение компонентов калия (K), хлора (Cl), натрия (Na), цинка (Zn), марганца (Mn), серы (S) и кислорода (O), и затем формировали карту для каждого элемента, находящегося на изображении, полученном на SEM. Микрофотографии и результаты сканирования с помощью EDS приведены на фиг. 9-12B.

Сканирование с помощью EDS изображения, полученного на SEM, может установить наличие элемента и дать представление об относительном содержании элемента в образце, хотя с помощью EDS невозможно получить количественные результаты. Следует отметить, что цинк в своем состоянии Zn2+ (добавленный в виде ZnSO4) дает сигнал в области низкой энергии, который считывается при таком же значении энергии как сигнал, поступающий от Na. Поскольку предполагается, что образцы гранулированного MOP, содержащего питательные микроэлементы, содержат и Na, и Zn2+, невозможно установить, какой элемент приводит к пикам, регистрируемым в спектре. Поэтому все данным, отмеченные как относящиеся к Zn и Na, следует считать характеризующими и совместно Zn и Na.

На фиг. 9 и 11A-F видно, что все 5 образцов приводят к согласованным результатам и содержат все вероятные компоненты без сколько-нибудь значительного количества непредвиденных элементов. По данным EDS, приведенным на фиг. 9 и 11A-F, можно установить ожидаемые большие содержания K и Cl. Как отмечено выше, сигналы, отмеченные как "Zn" и Na", следует рассматривать совместно, как указывающие на присутствие Zn и Na. Однако поскольку и Zn и Mn добавляют в виде сульфата (SO4), карты EDS для O и S (фиг. 11F и 11G) можно сопоставить с картой EDS для Mn (фиг. 11B) и установить, что участки, на которых содержатся S и O, не дают сигнал Mn. На основании этого сопоставления разумно заключить, что эти сигналы сульфата обусловлены сульфатом цинка.

Как показано на картах, приведенных на фиг. 11A-11F, распределение компонентов, а именно Zn и Mn, является довольно однородным и лишь на небольших участках наблюдаются более высокие концентрации частиц размером ≤100 мкм. Поскольку данные для измельченной и гранулированной форм одного и того же образца согласуются друг с другом (см. фиг. 12A-12B), можно полагать, что распределение компонентов в образце, вероятно, также однородное.

Во время сканирования проводили беглый обзор всего образца и подтверждено, что в подгруппах образцов не видны крупные отложения (т.е. цельные гранулы).

Данные сканирования посредством SEM и EDS подтверждают, что распределение и относительные содержания компонентов в гранулированном MOP, содержащем питательный микроэлемент, являются однородными и согласованными в разных образцах. Распределение марганца и сульфатов можно подтвердить с высокой уверенностью и его можно использовать для оценки распределения цинка. Однородное распределение питательных микроэлементов в каждой грануле приводит к лучшему распределению питательных микроэлементов в поле и лучшей доступности питательных микроэлементов для каждого растения.

Настоящее изобретение можно осуществлять в других конкретных формах без изменения их существенных признаков; поэтому проиллюстрированные варианты осуществления во всех отношениях следует рассматривать, как иллюстративные, а не ограничивающие.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАБУХАЮЩИЕ ГРАНУЛЫ УДОБРЕНИЯ, СОДЕРЖАЩИЕ ЭЛЕМЕНТАРНУЮ СЕРУ С УВЕЛИЧЕННЫМИ СТЕПЕНЯМИ ОКИСЛЕНИЯ | 2018 |

|

RU2803048C2 |

| УДОБРЕНИЯ, СОДЕРЖАЩИЕ ИСТОЧНИКИ БОРА С МЕДЛЕННЫМ И БЫСТРЫМ ВЫСВОБОЖДЕНИЕМ | 2018 |

|

RU2765229C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ СЛОЖНЫХ УДОБРЕНИЙ С МИКРОЭЛЕМЕНТАМИ | 1998 |

|

RU2142444C1 |

| СОСТАВ УДОБРЕНИЯ, СОДЕРЖАЩИЙ ПИТАТЕЛЬНЫЕ МИКРОЭЛЕМЕНТЫ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2520337C1 |

| ЖИДКОЕ КОМПЛЕКСНОЕ АЗОТНО-ФОСФОРНО-КАЛИЙНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2785120C1 |

| КОМПЛЕКСНОЕ МИНЕРАЛЬНОЕ УДОБРЕНИЕ ДЛЯ ЛЬНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2532931C1 |

| УДОБРЕНИЕ НА ОСНОВЕ СУЛЬФАТА АММОНИЯ С ВОДОРАСТВОРИМЫМИ ПИТАТЕЛЬНЫМИ МИКРОЭЛЕМЕНТАМИ | 2019 |

|

RU2762745C1 |

| СОСТАВ КОМПЛЕКСНОГО УДОБРЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2097365C1 |

| РАСТВОРИМЫЕ И РАСТВОРЯЮЩИЕ СЫПУЧИЕ КОМПОЗИЦИИ ТВЕРДЫХ УДОБРЕНИЙ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2007 |

|

RU2429213C2 |

| ПИТАТЕЛЬНАЯ СРЕДА ДЛЯ РИЗОГЕНЕЗА ЯБЛОНИ И ГРУШИ IN VITRO | 2012 |

|

RU2485768C1 |

Изобретения относятся к включению питательных микроэлементов в удобрения на основе хлористого калия с помощью способов уплотнения. Объединенный продукт на основе хлорида калия (МОР продукт), полученный из уплотненной МОР композиции, где композиция содержит: хлорид калия с содержанием калия от примерно 48,0 мас.% до примерно 62,0 мас.% в пересчете по K2O; и источник бора в количестве, при котором содержание бора в МОР продукте составляет от 0,001 до 1,0 мас.%. Способ получения объединенного МОР продукта, содержащего питательные микроэлементы, включает получение МОР композиции, содержащей хлорид калия с содержанием калия от примерно 48,0 мас.% до примерно 62,0 мас.% в пересчете по K2O, и источник бора в количестве, при котором содержание бора в МОР продукте составляет от 0,001 до 1,0 мас.%; уплотнение МОР композиции с получением уплотненной МОР композиции; измельчение МОР композиции с образованием гранул для получения объединенного МОР продукта. Изобретения позволяют получить экономичное, уплотненное, измельченное и сортированное по размеру гранулированное MOP удобрение, обладающее дополнительными полезными характеристиками, которые максимизируют введение питательных микроэлементов в почвенный раствор и в конечном счете доставку в корневую зону растений. 2 н. и 18 з.п. ф-лы, 19 ил., 13 табл., 4 пр.

1. Объединенный продукт на основе хлорида калия (МОР продукт), полученный из уплотненной МОР композиции, где композиция содержит:

хлорид калия с содержанием калия от примерно 48,0 мас.% до примерно 62,0 мас.% в пересчете по K2O; и

источник бора в количестве, при котором содержание бора в МОР продукте составляет от 0,001 до 1,0 мас.%.

2. МОР продукт по п. 1, где МОР продукт представляет собой множество объединенных МОР гранул, полученных с помощью измельчения и разделения по размерам уплотненной МОР композиции.

3. МОР продукт по п. 2, в котором источник бора распределен по всей площади каждой из гранул объединенного МОР продукта и тем самым приспособлен для равномерного внесения бора на участок выращивания для облегчения лучшего доступа бора в корневую зону растения, находящегося на участке выращивания, чем при использовании неуплотненных сухих смесей.

4. МОР продукт по п. 2, в котором множество объединенных МОР гранул характеризуются в основном равномерным распределением по размерам для уменьшения или исключения сегрегации во время обращения с материалом или транспортировки, или вследствие миграции гранул разного размера.

5. МОР продукт по п. 1, в котором хлорид калия характеризуется химическим составом 0-0-60 мас.% в пересчете по K2O или 0-0-62 мас.% в пересчете по K2O в соответствии с обозначением N-P2O5-K2O.

6. МОР продукт по п. 5, в котором хлорид калия характеризуется химическим составом 0-0-60 мас.% в пересчете по K2O в соответствии с обозначением N-P2O5-K2O.

7. МОР продукт по п. 5, в котором хлорид калия МОР, характеризуется химическим составом 0-0-62 мас.% в пересчете по K2O в соответствии с обозначением N-P2O5-K2O.

8. МОР продукт по п. 1, дополнительно содержащий источник питательных микроэлементов или второстепенных питательных веществ, где источник выбирают из группы, включающей цинк (Zn), марганец (Mn), молибден (Мо), никель (Ni), железо (Fe), медь (Cu), серу (S) в ее элементной форме, серу в ее окисленной сульфатной форме (SO4), второй источник бора (В) и их комбинации.

9. МОР продукт по п. 8, в котором указанный источник питательных микроэлементов присутствует в композиции в количестве, находящемся в диапазоне от примерно 0,001 до примерно 10 мас.%.

10. МОР продукт по п. 1, где композиция дополнительно содержит связующий агент.

11. МОР продукт по п. 10, в котором связующий агент выбирают из группы, включающей гексаметафосфат натрия (SHMP), тетранатрийпирофосфат (TSPP), тетракалийпирофосфат (TKPP), тринатрийполифосфат (STPP); диаммонийфосфат (DAP), моноаммонийфосфат (MAP), гранулированный моноаммонийфосфат (GMAP), силикат калия, силикат натрия, крахмал, декстран, лигносульфонат, бентонит, монтмориллонит, каолин и их комбинации.

12. Способ получения объединенного МОР продукта, содержащего питательные микроэлементы, включающий:

получение МОР композиции, содержащей хлорид калия с содержанием калия от примерно 48,0 мас.% до примерно 62,0 мас.% в пересчете по K2O, и источник бора в количестве, при котором содержание бора в МОР продукте составляет от 0,001 до 1,0 мас.%;

уплотнение МОР композиции с получением уплотненной МОР композиции;

измельчение МОР композиции с образованием гранул для получения объединенного МОР продукта.

13. Способ по п. 12, дополнительно включающий:

сортировку по размерам гранул объединенного МОР продукта.

14. Способ по п. 13, в котором распределение гранул по размерам является в основном равномерным и в котором размер гранул, не соответствующих требованиям, изменяют, пока они не станут соответствовать требованиям.

15. Способ по п. 12, дополнительно включающий введение в МОР продукт источника питательных микроэлементов или второстепенных питательных веществ, выбранный из группы, включающей цинк (Zn), марганец (Mn), молибден (Мо), никель (Ni), медь (Cu), серу (S) в ее элементной форме, серу в ее окисленной сульфатной форме (SO4), второй источник бора (В) и их комбинации.

16. Способ по п. 12, в котором получение МОР композиции дополнительно включает введение множества питательных микроэлементов в хлорид калия, каждый из питательных микроэлементов добавляют по отдельности и смешивают до уплотнения.

17. Способ по п. 12, в котором получение МОР композиции дополнительно включает введение множества питательных микроэлементов в хлорид калия, перед добавлением в хлорид калия питательные микроэлементы тщательно смешивают.

18. Способ по п. 12, дополнительно включающий добавление связующего агента в МОР композицию до уплотнения.

19. Способ по п. 18, в котором связующий агент выбирают из группы, включающей гексаметафосфат натрия (SHMP), тетранатрийпирофосфат (TSPP), тетракалийпирофосфат (TKPP), тринатрийполифосфат (STPP); диаммонийфосфат (DAP), моноаммонийфосфат (MAP), гранулированный моноаммонийфосфат (GMAP), силикат калия, силикат натрия, крахмал, декстран, лигносульфонат, бентонит, монтмориллонит, каолин или их комбинации.

20. Способ по п. 15, в котором источник питательных микроэлементов или второстепенных питательных веществ присутствует в композиции в количестве, находящемся в диапазоне от примерно 0,001 до примерно 10 мас.%.

| US 3794478 A1, 26.02.1974 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ НИТРОАММОФОСКИ | 2001 |

|

RU2182142C1 |

| US 7727501 B2, 01.06.2010. | |||

Авторы

Даты

2017-01-10—Публикация

2012-08-02—Подача