Область техники

Данное изобретение относится к композиции смазочного масла. Говоря более конкретно, оно относится к композиции смазочного масла, которая демонстрирует превосходный эффект уменьшения трения и имеет превосходный эффект экономии топлива.

Уровень техники

В последние годы предпринималось множество попыток решения экологических проблем, таких как глобальное потепление, а также возникла потребность в маслах для двигателей (композиций смазочных масел) демонстрирующих влияние на экономию топлива. Например, были обнаружены маловязкие композиции смазочных масел, для которых коэффициент трения в области граничной смазки уменьшается в результате примешивания молибденоорганических соединений (например, смотрите японский выложенный патент 2002-371292). Кроме того, были обнаружены маловязкие композиции смазочных масел, для которых коэффициент трения в области граничной смазки уменьшается в результате примешивания молибденоорганических соединений, и, кроме того, для которых демонстрируется действие по экономии топлива даже в области гидродинамической смазки в результате примешивания базового масла на основе специфических сложных эфиров (например, смотрите японский выложенный патент 2005-041998).

Кроме того, были обнаружены маловязкие смазочные масла, у которых возможна демонстрация превосходного действия по экономии топлива даже без примешивания молибденоорганических соединений в результате примешивания комбинаций из специфических антиоксидантов (например, смотрите японский выложенный патент 2005-146010). Кроме того, в качестве примеров коммерческих масел для двигателей, продаваемых в качестве масел, повышающих экономию топлива, могут быть упомянуты маловязкие масла, такие как марки вязкости SAE 5W-30, 5W-20 и OW-20, и маловязкие масла перемешивают с молибденоорганическими соединениями.

Помимо этого были обнаружены композиции смазочных масел, которые наряду с содержанием молибденоорганических соединений перемешивают таким образом, чтобы присутствовал серный компонент (например, смотрите японский выложенный патент Н08-253785 (1996), японский выложенный патент 2004-149762 и японский выложенный патент Н09-104888 (1997)). Также были описаны композиции смазочных масел, которые содержат соединения молибдена и дитиокарбаматы (тиокарбамоильные соединения) (например, смотрите японский выложенный патент Н10-121079 (1998) и японский выложенный патент Н10-130680 (1998)).

Молибденоорганические соединения главным образом подразделяются на три типа: так называемые диалкилдитиофосфаты молибдена (которые ниже могут быть обозначены как MoDTP), так называемые диалкилдитиокарбаматы молибдена (которые ниже могут быть обозначены как MoDTC) и те, которые представляют собой соединения, в которых молибден становится аминовым комплексом. В настоящее время соединения MoDTP, в связи с содержанием в них фосфора, не использовали в смазочных маслах для двигателей внутреннего сгорания. Это обуславливается тем, что в случае использования в маслах для двигателей масел, содержащих соединения MoDTP, любые следовые количества масла для двигателя, поступающие в камеру сгорания через компрессионные поршневые кольца или через клапаны двигателя и сгорающие совместно с топливом, дают выхлопные газы, содержащие элементарный фосфор, произведенный из соединений MoDTP, в связи с чем существует озабоченность в отношении неблагоприятного воздействия таких газов на аппаратуру для обработки выхлопов и на срок службы катализатора.

С другой стороны, соединения MoDTC не содержат фосфора и, таким образом, используются в качестве модификаторов трения в смазочных маслах для двигателей внутреннего сгорания. Как известно, соединения MoDTC образуют пленку на поверхностях трения скольжения внутри двигателя, и упомянутая пленка содержит производные «дисульфида молибдена», в которых соотношение между количествами элементов в композиции близко к тому, что имеет место для дисульфида молибдена. Соединения MoDTC содержат серу и молибден, и, таким образом, они разрушаются на поверхности трения скольжения, и образуется пленка, содержащая соединения дисульфида молибдена. Данные соединения дисульфида молибдена, как представляется, уменьшают трение.

Соединения MoDTC содержат серу и молибден, но количество серы по отношению к количеству молибдена является сравнительно небольшим, и, таким образом, трудно получать соединения дисульфида молибдена при использовании одних только соединений MoDTC. Для улучшения действия по пленкообразованию (формированию производных дисульфида молибдена) необходимо было увеличить уровень содержания серного компонента. По этой причине серный компонент подавали извне (например, смотрите японский выложенный патент Н08-253785 (1996), японский выложенный патент 2004-149762 и японский выложенный патент Н09-104888 (1997)). Однако увеличение уровня содержания серного компонента является нежелательным, поскольку это ускоряет закупоривание аппаратуры для обработки выхлопов и отравление катализатора. Насколько это возможно, необходимо получить большее влияние на уменьшение трения в результате уменьшения подачи серного компонента со стороны.

Подобным образом, соединения, в которых молибден образовывал аминовый комплекс, не содержат серу в своих молекулах, и, таким образом, оказывается затруднительным получение соединений дисульфида молибдена помимо соединений MoDTC. По этой причине эффект по уменьшению трения становится чрезвычайно малым. Поэтому в случае аминовых комплексов абсолютно необходимо было подавать серный компонент извне.

Данное изобретение было создано для решения вышеупомянутых проблем. Цель изобретения заключалась в сведении к минимуму воздействия на аппаратуру для обработки выхлопов и катализаторы в результате уменьшения, насколько это возможно, количеств содержащихся соединений MoDTC и соединений серы и, таким образом, в создании, даже в случае присутствия последних в следовых количествах, композиции смазочного масла, которая демонстрирует превосходное воздействие на уменьшение трения в течение продолжительного периода времени, и которая характеризуется высокой степенью экономии топлива.

Краткое изложение изобретения

В соответствии с настоящим изобретением предлагается композиция смазочного масла, содержащая (А) базовое масло, кинематическая вязкость которого при 100°С находится в диапазоне от 1,4 до 6 мм2/сек, (В) от 250 до 2000 ч./млн. в пересчете на молибден диалкилдитиокарбамата молибдена формулы (1), (С) от 20 до 500 ч./млн. в пересчете на серу тетрабензилтиурамдисульфида формулы (2) и (D) от 0,05 до 3,0 мас. % амина формулы (3) или формулы (4).

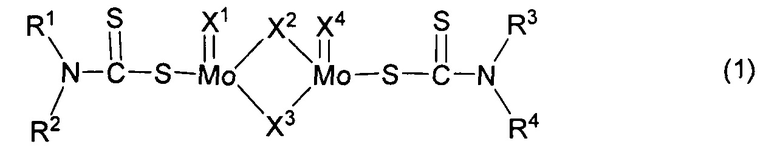

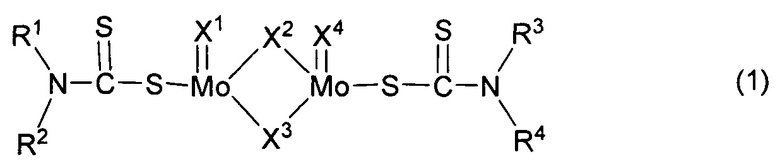

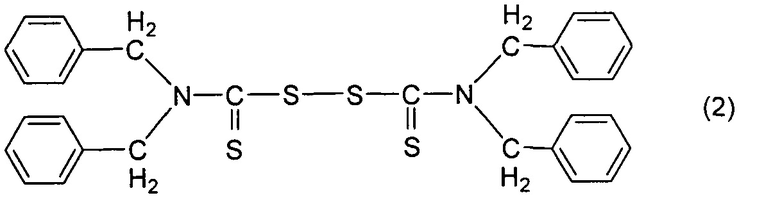

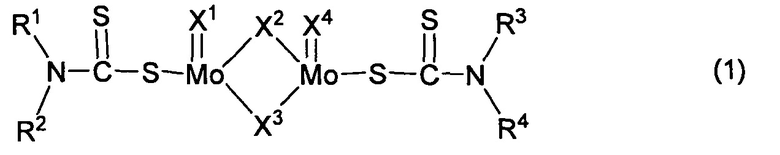

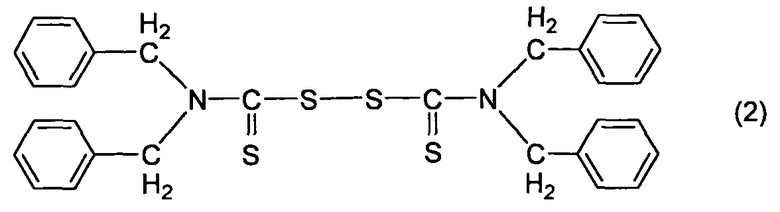

Химическая формула 1:

(В формуле (1) R1-R4 обозначают алкильные группы, а X1-Х4 обозначают атомы кислорода или атомы серы).

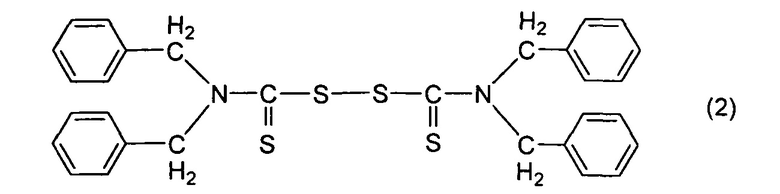

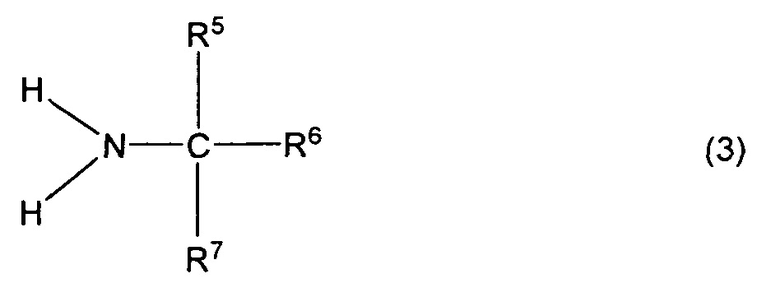

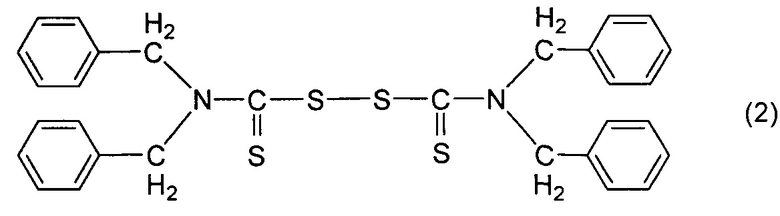

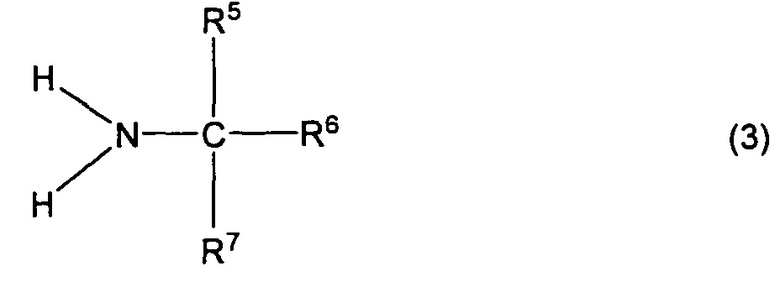

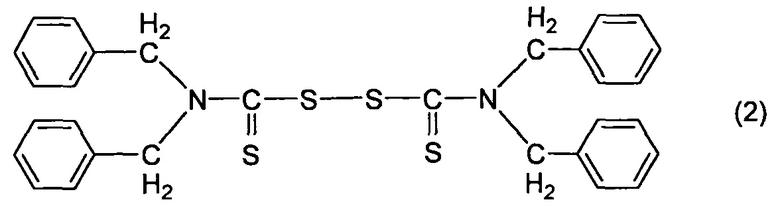

Химическая формула 2:

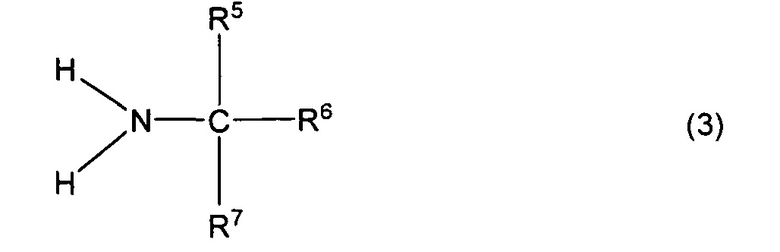

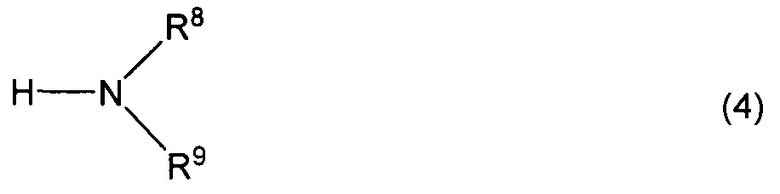

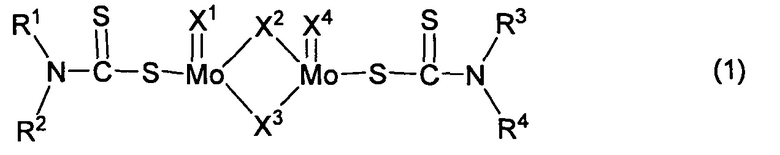

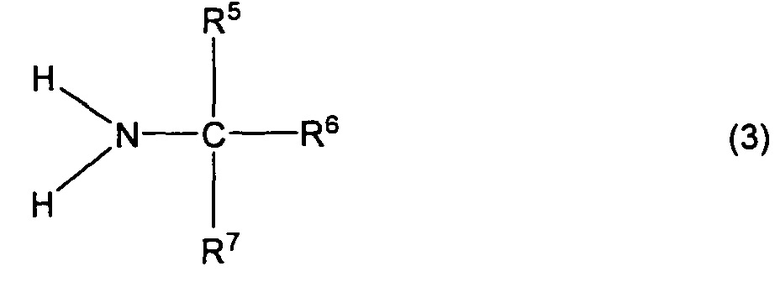

Химическая формула 3:

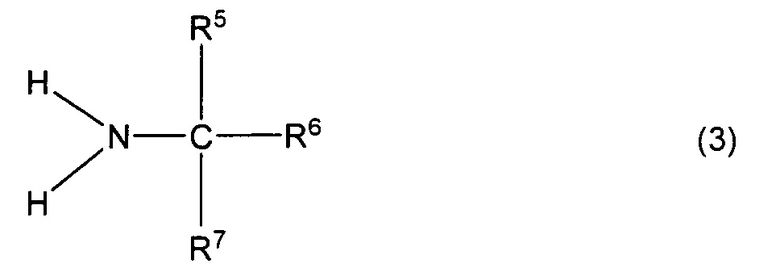

(В формуле (3) R5-R7 обозначают, каждый независимо, водород или алкильную группу, арильную группу или алкиларильную группу, содержащие от 1 до 23 атомов углерода).

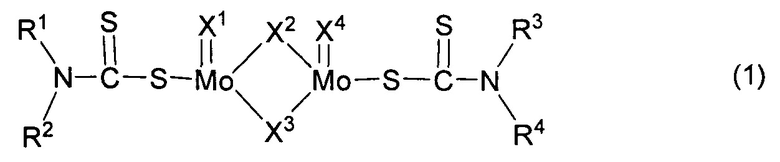

Химическая формула 4:

(В формуле (4) R8 и R9 обозначают, каждый независимо, водород или алкильную группу, арильную группу или алкиларильную группу, содержащие от 1 до 23 атомов углерода).

Композиция смазочного масла данного изобретения содержит (В) от 250 до 2000 ч./млн. в пересчете на молибден диалкилдитиокарбамата молибдена формулы (1), (С) от 20 до 500 ч./млн. в пересчете на серу тетрабензилтиурамдисульфида формулы (2) и (D) от 0,05 до 3,0 мас. % амина формулы (3) или формулы (4), так что наряду с подачей молибдена из диалкилдитиокарбамата молибдена серный компонент подается в результате разрушения тетрабензилтиурамдисульфида, и, таким образом, становится возможным образование пленки на поверхностях трения скольжения внутри двигателя при использовании соединений дисульфида молибдена. Кроме того, поскольку тетрабензилтиурамдисульфид характеризуется высокой температурой термического разложения, он сохраняется в композиции смазочного масла в течение продолжительного периода времени, разрушаясь только незначительно даже внутри двигателя. Вследствие этого в течение продолжительного периода времени возможно предотвращать потери серы в композиции смазочного масла, и становится возможным непрерывное пленкообразование при использовании соединений дисульфида молибдена. Это также означает возможность демонстрации превосходного воздействия на уменьшение трения и превосходного воздействия на экономию топлива. В дополнение к этому, композиция смазочного масла данного изобретения содержит (D) от 0,05 до 3,0 мас. % амина формулы (3) или формулы (4), и, таким образом, тетрабензилтиурамдисульфид, который трудно растворяется в базовом масле, легко становится быстрорастворимым в базовом масле. Это означает, что вышеупомянутая функция тетрабензилтиурамдисульфида формулы (2) проявляется более эффективно.

Подробное описание изобретения

Один вариант осуществления изобретения далее разъясняется более подробно, но изобретение не ограничивается приведенным вариантом осуществления, и необходимо понимать, что до тех пор, пока отсутствует какое-либо отклонение от существенных признаков изобретения, на основании обычных знаний специалистов в соответствующей области техники могут быть сделаны модификации и усовершенствования подходящих для использования технических решений.

(1) Композиция смазочного масла:

Одна форма осуществления композиции смазочного масла данного изобретения представляет собой композицию смазочного масла, которая содержит (А) базовое масло, кинематическая вязкость которого при 100°С находится в диапазоне от 1,4 до 6 мм2/сек, (что ниже может быть обозначено как «компонент (А)»), (В) от 250 до 2000 ч./млн. в пересчете на молибден диалкилдитиокарбамата молибдена формулы (1) (что ниже может быть обозначено как «компонент (В)»), (С) от 20 до 500 ч./млн. в пересчете на серу тетрабензилтиурамдисульфида формулы (2) (что ниже может быть обозначено как «компонент (С)») и (D) от 0,05 до 3,0 мас. % амина формулы (3) или формулы (4) (что ниже может быть обозначено как «компонент (D)»). Единицы измерения «ч./млн.» базируются на массе.

Химическая формула 1:

(В формуле (1) R1-R4 обозначают алкильные группы, а X1-Х4 обозначают атомы кислорода или атомы серы).

Химическая формула 2:

Химическая формула 3:

(В формуле (3) R5-R7 обозначают, каждый независимо, водород или алкильную группу, арильную группу или алкиларильную группу, содержащие от 1 до 23 атомов углерода).

Химическая формула 4:

(В формуле (4) R8 и R9 обозначают, каждый независимо, водород или алкильную группу, арильную группу или алкиларильную группу, содержащие от 1 до 23 атомов углерода).

Поскольку композиция смазочного масла данного варианта осуществления, таким образом, содержит компонент (В) и компонент (С), наряду с подачей молибдена из диалкилдитиокарбамата молибдена серный компонент подается в результате разрушения тетрабензилтиурамдисульфида, и, таким образом, становится возможным образование пленки на поверхностях трения скольжения внутри двигателя при использовании соединений дисульфида молибдена. Кроме того, поскольку тетрабензилтиурамдисульфид характеризуется высокой температурой термического разложения, он сохраняется в композиции смазочного масла в течение продолжительного периода времени, разрушаясь только незначительно даже внутри двигателя. Вследствие этого в течение продолжительного периода времени возможным является предотвращение потерь серы в композиции смазочного масла, и становится возможным непрерывное пленкообразование при использовании соединений дисульфида молибдена. Это также означает возможность демонстрации превосходного воздействия на уменьшение трения и превосходного воздействия на экономию топлива. В дополнение к этому, композиция смазочного масла данного изобретения содержит компонент (D), и, таким образом, тетрабензилтиурамдисульфид, который трудно растворяется в базовом масле, легко становится быстрорастворимым в базовом масле. Это означает то, что вышеупомянутая функция компонента (С) проявляется более эффективно.

(1-1) Компонент А:

Компонент (А) представляет собой базовое масло, кинематическая вязкость которого при 100°С находится в диапазоне от 1,4 до 6 мм2/сек. Кинематическая вязкость при 100°С предпочтительно находится в диапазоне от 1,4 до 5,0 мм2/сек, а более предпочтительно в диапазоне от 1,4 до 3,5 мм2/сек. В случае кинематической вязкости при 100°С, меньшей, чем 1,4 мм2/сек, испаряемое количество при работе при высоких температурах станет большим, что является нежелательным. В случае кинематической вязкости при 100°С, большей, чем 6 мм2/сек, действие по экономии топлива уменьшится, что является нежелательным. Кинематическая вязкость представляет собой значение, определяемое по методу в соответствии с документом JIS K 2283.

Компонент (А) предпочтительно является тем, который содержит, по меньшей мере, один тип, выбираемый из группы, образованной из (А1) смешанных базовых масел на основе минерального масла, кинематическая вязкость которых при 100°С находится в диапазоне от 1,4 до 6 мм2/сек, (что ниже может быть обозначено как «компонент (А1)»), (А2) поли-альфа-олефинов, альфа-олефиновых олигомеров или их смесей, кинематическая вязкость которых при 100°С находится в диапазоне от 2 до 8 мм /сек, (что ниже может быть обозначено как «компонент (А2)»), (A3) пространственно затрудненных сложных эфиров, сложных диэфиров или их смесей, кинематическая вязкость которых при 100°С находится в диапазоне от 1,4 до 12 мм2/сек, (что ниже может быть обозначено как «компонент (A3)») и (А4) базовых масел, кинематическая вязкость которых при 100°С находится в диапазоне от 7 до 50 мм /сек, (что ниже может быть обозначено как «компонент (А4)»). Каждый из поли-альфа-олефинов и альфа-олефиновых олигомеров может представлять собой только один тип или может представлять собой смеси из множества типов.

Базовое масло, использующееся в композиции смазочного масла настоящего варианта осуществления, (компонент (А)) предпочтительно использует следующие далее базовые масла от (А1) до (А4), индивидуально или в случае необходимости в виде смесей.

(1-1-1) Компонент (А1):

Как это упоминалось выше, компонент (А1) представляет собой смешанное базовое масло на основе минерального масла, кинематическая вязкость которого при 100°С находится в диапазоне от 1,4 до 6 мм2/сек. Говоря конкретно, он представляет собой базовое масло группы II, базовое масло группы III или смесь из базового масла группы II и базового масла группы III. В данном случае «группа II» и «группа III» представляют собой категории для базовых масел в соответствии с положениями API (Американского нефтяного института).

В качестве примеров базовых масел группы II могут быть упомянуты парафиновые минеральные масла, полученные в результате применения подходящих для использования комбинаций способов очистки, таких как гидрокрекинг и депарафинизация, по отношению к фракциям смазочного масла, полученным в результате вакуумной перегонки сырой нефти. Базовые масла группы II, подвергнутые очистке способами гидроочистки, таким как способ от компании Gulf, наряду с демонстрацией общего уровня содержания серы, меньшего, чем 10 ч./млн., содержат ароматический компонент в количестве, не большем, чем 5%, и являются идеальными для использования в качестве базовых масел, примешиваемых к композиции смазочного масла данной формы осуществления. Предпочтительными являются базовые масла группы II, где индекс вязкости составляет «100 и более, но менее, чем 120», но более предпочтительным является значение, составляющее «105 и более, но менее, чем 120». Предпочтительными являются базовые масла группы II, где общий уровень содержания серы является меньшим, чем 300 ч./млн., а более предпочтительным является значение, меньшее, чем 100 ч./млн., в то время, как в особенности предпочтительным является значение, меньшее, чем 10 ч./млн. Предпочтительными являются базовые масла группы II, где общий уровень содержания азота является меньшим, чем 10 ч./млн., а более предпочтительным является значение, меньшее, чем 1 ч./млн. Предпочтительными являются базовые масла группы II, где анилиновая точка находится в диапазоне от 80 до 150°С, а более предпочтительным является значение в диапазоне от 100 до 135°С. Уровень содержания серы представляет собой значение, определяемое при использовании методики рентгеновской флуоресценции (ASTM D4294 и JIS K2541-4). Уровень содержания азота представляет собой значение, определяемое при использовании метода хемилюминесценции из документа JIS K 2609 (Crude Petroleum and Petroleum Products - Determination of Nitrogen Content).

В качестве примеров базовых масел группы III могут быть упомянуты «парафиновые минеральные масла, полученные в результате применения мер жесткой гидроочистки по отношению к фракциям смазочного масла, полученным в результате вакуумной перегонки сырой нефти», «базовые масла, для которых по отношению к воскам СЖТ (синтетического жидкого топлива), синтезированным по способу Фишера-Тропша, который представляет собой методику получения сжиженных топлив из природного газа, или воскам, полученным при использовании способов дополнительной депарафинизации», проведена «очистка по способу Isodewaxing process, который является способом депарафинизации, включающим сначала сольвентную депарафинизацию, после этого конверсию в изопарафины», и «базовые масла, подвергнутые очистке по способу Mobil Wax isomerisation process». Индекс вязкости базовых масел группы III составляет, по меньшей мере, 120, а предпочтительно находится в диапазоне от 120 до 150. Кроме того, общий уровень содержания серы для базовых масел группы III предпочтительно является меньшим, чем 100 ч./млн., но более предпочтительно меньшим, чем 10 ч./млн. Общий уровень содержания азота для базовых масел группы II также предпочтительно является меньшим, чем 10 ч./млн., но более предпочтительно меньшим, чем 1 ч./млн. Анилиновая точка для базовых масел группы III предпочтительно находится в диапазоне от 80 до 150°С, но более предпочтительно от 110 до 135°С.

(1-1-2) Компонент (А2):

Компонент (А2) представляет собой базовое масло, кинематическая вязкость которого при 100°С находится в диапазоне от 2 до 8 мм2/сек, и представляет собой поли-альфа-олефин, альфа-олефиновый олигомер (α-олефиновый олигомер) или их смесь (поли-альфа-олефин и альфа-олефиновый олигомер). Поли-альфа-олефины представляют собой полимеры альфа-олефинов (мономеров) различных типов. Поли-альфа-олефины также могут представлять собой смеси из множества типов «полимеров альфа-олефинов (мономеров)». Альфа-олефиновые олигомеры являются олигомерами альфа-олефинов (мономеров) различных типов и включают также олигомеры гидрированных альфа-олефинов (мономеров). Альфа-олефиновые олигомеры также могут представлять собой смеси из множества типов «олигомеров альфа-олефинов». Они также могут представлять собой смеси, в которых было совместно перемешано множество «олигомеров гидрированных альфа-олефинов (мономеров)». Альфа-олефиновые олигомеры также могут представлять собой смеси из «олигомеров альфа-олефинов (мономеров)» и «олигомеров гидрированных альфа-олефинов (мономеров)».

На альфа-олефины (мономеры) какого-либо специального ограничения не накладывают, и могут быть упомянуты, например, этилен, пропилен, бутен и альфа-олефины, содержащие 5 и более атомов углерода. При изготовлении поли-альфа-олефинов или альфа-олефиновых олигомеров возможными являются использование только одного типа вышеупомянутых альфа-олефинов (мономеров) или использование двух типов и более в комбинации. Вышеупомянутые Поли-альфа-олефины могут быть изготовлены в результате проведения одной полимеризации одного типа альфа-олефина или могут быть изготовлены в результате проведения сополимеризации двух и более типов альфа-олефинов. Другими словами, вышеупомянутые поли-альфа-олефины могут представлять собой индивидуальные полимеры (гомополимеры) одного типа альфа-олефина (мономера) или могут представлять собой сополимеры двух и более типов альфа-олефинов.

(1-1-3) Компонент (A3):

Компонент (A3) представляет собой базовое масло, кинематическая вязкость которого при 100°С находится в диапазоне от 1,4 до 12 мм2/сек, и представляет собой пространственно затрудненный сложный эфир, сложный диэфир или их смесь (пространственно затрудненный сложный эфир и сложный диэфир).

Пространственно затрудненные сложные эфиры являются сложными эфирами, полученными из пространственно затрудненных спиртов и жирных кислот.

Пространственно затрудненные спирты являются многоатомными спиртами, которые содержат неопентильные группы, которые содержат в своих молекулах четвертичные атомы углерода, предпочтительно при содержании от 5 до 30 атомов углерода. Пространственно затрудненные спирты также еще более предпочтительно содержат от 5 до 20 атомов углерода, а в особенности от 10 до 20 атомов углерода.

В качестве примеров пространственно затрудненных спиртов могут быть упомянуты неопентилгликоль, 2,2-диэтилпропан-1,3-диол, 2,2-дибутилпропан-1,3-диол, 2-метил-2-пропилпропан-1,3-диол, 2-этил-2-бутилпропан-1,3 -диол, триметилолэтан, триметилолпропан, дитриметилолпропан, тритриметилолпропан, тетратриметилолпропан, пентаэритрит, дипентаэритрит, трипентаэритрит, тетрапентаэритрит и пентапентаэритрит.Пространственно затрудненные спирты, которые образуют пространственно затрудненные сложные эфиры, могут представлять собой один тип или два и более данных типа. Предпочтительными являются пространственно затрудненные спирты, имеющие высокую вязкость, а в особенности предпочтительными являются дипентаэритрит, трипентаэритрит и тому подобное.

В качестве жирной кислоты предпочтительной является линейная или разветвленная жирная кислота, содержащая от 4 до 20 атомов углерода. Более предпочтительной является жирная кислота, содержащая от 4 до 12 атомов углерода, а в особенности предпочтительной является жирная кислота, содержащая от 5 до 9 атомов углерода. В качестве примеров линейных жирных кислот могут быть упомянуты н-бутановая кислота, н-пентановая кислота, н-гексановая кислота, н-гептановая кислота, н-октановая кислота, н-нонановая кислота, н-декановая кислота, н-ундекановая кислота, н-додекановая кислота, н-тридекановая кислота, н-тетрадекановая кислота, н-пентадекановая кислота, н-гексадекановая кислота, н-гептадекановая кислота и н-октадекановая кислота. Линейные жирные кислоты, которые образуют пространственно затрудненные сложные эфиры, могут представлять собой один тип или два и более данных типа. В качестве примеров разветвленных жирных кислот могут быть упомянуты 2-метилпропановая кислота, 2-метилбутановая кислота, 3-метилбутановая кислота, 2,2-диметилпропановая кислота, 2-этилбутановая кислота, 2,2-диметилбутановая кислота, 2,3-диметилбутановая кислота, 2-этилпентановая кислота, 2,2-диметилпентановая кислота, 2-этил-2-метилбутановая кислота, 3-метилгексановая кислота, 2-метилгептановая кислота, 2-этилгексановая кислота, 2-пропилпентановая кислота, 2,2-диметилгексановая кислота, 2-этил-2-метилпентановая кислота, 2-метилоктановая кислота, 2,2-диметилгептановая кислота, 2-этилгептановая кислота, 2-метилнонановая кислота, 2,2-диметилоктановая кислота, 2-этилоктановая кислота, 2-метилнонановая кислота, 2,2-диметилнонановая кислота и разветвленные жирные кислоты, содержащие 11 и более атомов углерода. Разветвленные жирные кислоты, которые образуют пространственно затрудненные сложные эфиры, могут представлять собой один тип или два и более данных типа.

В случае использования двух и более типов жирных кислот, которые образуют пространственно затрудненные сложные эфиры, могут быть использованы жирные кислоты, содержащие менее, чем 4 атома углерода, (например, н-пропановая кислота), так чтобы среднее количество атомов углерода для «углеводородных групп, произведенных из жирной кислоты», которые образуют пространственно затрудненные сложные эфиры, (где количество атомов углерода для «углеводородных групп, произведенных из жирной кислоты» (число молей) делится на количество пространственно затрудненного сложного эфира (число молей)) становилось бы величиной в диапазоне от 4 до 8.

Пространственно затрудненные сложные эфиры могут быть изготовлены по способам изготовления предшествующего уровня техники. Например, может быть упомянут (а) способ, при котором пространственно затрудненный спирт и жирная кислота непосредственно этерифицируются в результате дегидратации и конденсации в отсутствие катализатора или в присутствии кислотного катализатора. Также может быть упомянут (b) способ, при котором получают хлорангидрид жирной кислоты и проводят реакцию между полученным хлорангидридом жирной кислоты и пространственно затрудненным спиртом. Кроме того, может быть упомянут (с) способ изготовления в результате переэтерификации сложных эфиров, полученных из низших спиртов и жирных кислот, под действием пространственно затрудненных спиртов. Говоря конкретно, предпочтительным является изготовление пространственно затрудненных сложных эфиров по любому из вышеупомянутых способов от (а) до (с) при использовании пространственно затрудненных спиртов, содержащих от 5 до 30 атомов углерода, и жирных кислот, содержащих от 4 до 20 атомов углерода.

В качестве примеров сложных диэфиров могут быть упомянуты сложные диэфиры дикарбоновых кислот и сложные диэфиры двухатомных спиртов. В их числе предпочтительными являются сложные диэфиры дикарбоновых кислот. Что касается сложных диэфиров, то возможными являются использование только одного типа сложного диэфира или использование комбинации (в результате перемешивания) из двух и более типов сложного диэфира.

В качестве сложных диэфиров дикарбоновых кислот предпочтительными являются сложные диэфиры, полученные из алифатических дикарбоновых кислот и одноатомных спиртов. В качестве сложных диэфиров двухатомных спиртов предпочтительными являются сложные диэфиры, полученные из алифатических монокарбоновых кислот и двухатомных спиртов.

В качестве примеров алифатических дикарбоновых кислот могут быть упомянуты малоновая кислота, метилмалоновая кислота, диметилмалоновая кислота, этилмалоновая кислота, диэтилмалоновая кислота, глутаровая кислота, диметилглутаровая кислота, диэтилглутаровая кислота, ди-н-пропилглутаровая кислота, диизопропилглутаровая кислота, дибутилглутаровая кислота, адипиновая кислота, диметиладипиновая кислота, диэтиладипиновая кислота, дипропиладипиновая кислота, дибутиладипиновая кислота, янтарная кислота, метилянтарная кислота, диметилянтарная кислота, этилянтарная кислота, диэтилянтарная кислота, дипропилянтарная кислота, дибутилянтарная кислота, пимелиновая кислота, тетраметилянтарная кислота, пробковая кислота, азелаиновая кислота, себациновая кислота, додекановая дикислота и брассиловая кислота.

В качестве примеров одноатомных спиртов могут быть упомянуты метанол, этанол, пропанол, изопропанол, бутанол, пентанол, гексанол, гептанол, октанол, 2-этилгексанол, нонанол, деканол, изодеканол, ундеканол, додеканол, тридеканол, тетрадеканол и пентадеканол. Одноатомные спирты, которые образуют сложные эфиры с двумя карбоновыми кислотами в молекулах дикарбоновой кислоты, могут быть одного и того же типа или могут быть различных типов.

В качестве примеров алифатических монокарбоновых кислот могут быть упомянуты уксусная кислота, н-пропионовая кислота, н-масляная кислота, изомасляная кислота, н-валериановая кислота, н-гексановая кислота, α-метилгексановая кислота, α-этилвалериановая кислота, изокаприловая кислота, пеларгоновая кислота, н-декановая кислота, изодекановая кислота, изотридекановая кислота и изогексадекановая кислота.

В качестве примеров двухатомных спиртов могут быть упомянуты этиленгликоль, пропиленгликоль, бутиленгликоль, 2-бутил-2-этилпропандиол и 2,4-диэтилпентандиол.

Сложные диэфиры предпочтительно характеризуются числом атомов углерода для всех молекул в диапазоне от 20 до 42, но более предпочтительным является число атомов углерода в молекулах в диапазоне от 22 до 30, а в особенности предпочтительным является число атомов углерода в молекулах в диапазоне от 22 до 28. Кроме того, предпочтительными являются сложные диэфиры, которые состоят из комбинации из карбоновых кислот, содержащих от 3 до 18 атомов углерода, и спиртов, содержащих от 5 до 20 атомов углерода. Этерификация для карбоновых кислот и спиртов может быть проведена в соответствии с известным уровнем техники.

(1-1-4) Компонент (А4):

Компонент (А4) представляет собой базовое масло, кинематическая вязкость которого при 100°С находится в диапазоне от 7 до 50 мм2/сек. Компонент (А4) предпочтительно представляет собой базовое масло, соответствующее группе I, группе II, группе III или группе IV категорий базовых масел в соответствии со стандартами API (Американского нефтяного института). Компонент (А4) также может представлять собой смесь от двух до четырех данных типов (группы от I до IV). Поскольку компонент (А4) в композицию смазочного масла включают с целью модифицирования вязкости и промотирования растворения присадок, значение %CA в соответствии с положениями документа ASTM D 3238 будет составлять, по меньшей мере, не менее, чем 2,0, но предпочтительно не менее, чем 3,0, а более предпочтительно не менее, чем 3,5.

В качестве конкретных примеров компонента (А4) могут быть упомянуты парафиновые минеральные масла и высоковязкое остаточное цилиндровое масло.

(1-2) Компонент В:

Компонент (В) представляет собой диалкилдитиокарбамат молибдена формулы (1).

Химическая формула 1:

(В формуле (1) R1-R4 обозначают алкильные группы, а X1-X4 обозначают атомы кислорода или атомы серы).

В диалкилдитиокарбамате величина молибдена при элементном анализе предпочтительно находится в диапазоне от 9,5 до 10,5 мас. %, а величина серы при элементном анализе предпочтительно находится в диапазоне от 7,0 до 14,0 мас. %.

Компонент (В) в композицию смазочного масла данного варианта осуществления включают в количестве в диапазоне от 250 до 2000 ч./млн., но предпочтительно от 300 до 1800 ч./млн., а более предпочтительно от 350 до 1600 ч./млн. в пересчете на молибден. В случае значения, меньшего, чем 250 ч./млн., количество пленки, образующейся из соединений дисульфида молибдена, станет малым, так что действие по уменьшению трения и действие по экономии топлива уменьшатся, что является нежелательным. В случае значения, большего, чем 2000 ч./млн., произойдет коррозия цветных металлов, что является нежелательным. Это также означало бы бесполезное использование дорогостоящего молибдена, что является нежелательным с точки зрения сохранения запасов и уменьшения затрат. Уровень содержания компонента (В) в композиции смазочного масла может быть определен в результате проведения элементного анализа при использовании аппаратуры для анализа по методу ИСП (атомно-эмиссионной спектроскопии с индуктивно-связанной плазмой) (что ниже может быть обозначено как метод ИСП). По методу ИСП также может быть измерено и количество молибдена.

Каждая из алкильных групп R1, R2, R3 и R4, содержащихся в диалкилдитиокарбаматах молибдена формулы (1), независимо представляет собой липофильную группу, содержащую от 2 до 30 атомов углерода, и предпочтительно, чтобы, по меньшей мере, одна из данных четырех липофильных групп представляла бы собой вторичную липофильную группу.

(1-3) Компонент (С):

Компонент (С) представляет собой тетрабензилтиурамдисульфид формулы (2).

Химическая формула 2:

Для тетрабензилтиурамдисульфида величина серы при элементном анализе предпочтительно составляет 23,5±1,0 мас. %, а величина азота при элементном анализе предпочтительно составляет 5,1±0,5 мас. %.

Компонент (С) в композицию смазочного масла данного варианта осуществления включают в количестве в диапазоне от 20 до 500 ч./млн., но предпочтительно от 50 до 350 ч./млн., более предпочтительно от 80 до 350 ч./млн., а в особенности от 150 до 350 ч./млн. в пересчете на серу. В случае значения, меньшего, чем 20 ч./млн., количество серы, подаваемое от компонента (В), станет малым, и количество пленки, образующейся из соединений дисульфида молибдена, станет малым, так что действие по уменьшению трения и действие по экономии топлива уменьшатся, что является нежелательным. В случае значения, большего, чем 500 ч./млн., количество серы, подаваемое от компонента (В), станет чрезмерно большим, и количество серы в выхлопных газах, испускаемых двигателем, увеличится, так что упомянутой серой будет отравляться катализатор для очистки выхлопных газов двигателя, что является нежелательным. Уровень содержания компонента (С) в композиции смазочного масла может быть измерен при использовании методики рентгеновской флуоресценции (ASTM D4294 и JIS K2541-4).

Поскольку давление паров компонента (С) является меньшим в сопоставлении с давлением паров тетраалкилтиурамдисульфидов, даже в случае использования малого количества вряд ли для него будет происходить испарение внутри двигателя, и, таким образом, он будет надежно подавать серный компонент на поверхности скольжения. Благодаря этому на поверхностях скольжения может быть промотировано образование пленки соединений дисульфида молибдена, и упомянутая пленка может быть сохранена. Кроме того, вследствие возможности уменьшения количества использующегося компонента (С) возможным является ингибирование отравления серой катализатора, использующегося для очистки выхлопных газов. В случае высокого давления паров происходило бы испарение компонента (С) внутри двигателя и, в конечном счете, его исчезновение, так что пленка соединений дисульфида молибдена вряд ли образовалась бы на поверхностях скольжения, что является нежелательным.

(1-4) Компонент (D):

Компонент (D) представляет собой амин формулы (3) или формулы (4). Амины формулы (3) являются первичными аминами, а амины формулы (4) являются вторичными аминами. Другими словами, компонент (D) не содержит третичных аминов. Это связано с трудностью растворения тетрабензилтиурамдисульфида при использовании третичных аминов. С точки зрения растворимости тетрабензилтиурамдисульфида по отношению к базовому маслу первичные амины являются предпочтительными по сравнению с вторичными аминами, поскольку после этого легче происходит растворение тетрабензилтиурамдисульфида. Компонент (D) также может представлять собой смесь из первичных аминов формулы (3), смесь из вторичных аминов формулы (4) или смесь из «первичных аминов формулы (3) и вторичных аминов формулы (4)».

Химическая формула 3:

(В формуле (3) R5-R7 обозначают, каждый независимо, водород или алкильную группу, арильную группу или алкиларильную группу, содержащие от 1 до 23 атомов углерода. Предпочтительно, чтобы, по меньшей мере, одна группа R5-R7 являлась бы «алкильной группой, арильной группой или алкиларильной группой», содержащими от 7 до 23 атомов углерода).

Химическая формула 4:

(В формуле (4) R8 и R9 обозначают, каждый независимо, водород или «алкильную группу, арильную группу или алкиларильную группу», содержащие от 1 до 23 атомов углерода. Предпочтительно, чтобы, по меньшей мере, одна группа из R8 и R9 являлась бы «алкильной группой, арильной группой или алкиларильной группой», содержащими от 7 до 23 атомов углерода).

Композиция смазочного масла данной формы варианта осуществления содержит от 0,05 до 3,0 мас. % компонента (D), но предпочтительно содержит от 0,05 до 2,0 мас. %, а более предпочтительно содержит от 0,05 до 1,0 мас. %. В случае содержания, меньшего, чем 0,05 мас. %, может быть ухудшено воздействие на улучшение «растворимости тетрабензилтиурамдисульфида (компонента (С)) по отношению к композиции смазочного масла». В случае содержания, большего, чем 3,0 мас. %, при использовании диалкилдитиофосфата цинка в качестве противоизносной присадки может быть уменьшено воздействие на препятствование износу для упомянутого диалкилдитиофосфата цинка.

Предпочтительно, чтобы амины (компонент (D)) были бы жидкими при комнатных температурах в диапазоне от 20 до 25°С.

В результате включения компонента (D) становится возможным улучшение растворимости тетрабензилтиурамдисульфида по отношению к композиции смазочного масла. Благодаря этому становится возможным однородное диспергирование (растворение) тетрабензилтиурамдисульфида в композиции смазочного масла, что означает появление возможности эффективного образования пленки при использовании производных дисульфида молибдена.

Для того, чтобы улучшить сопротивление износу, предпочтительным является включение в композицию смазочного масла данного варианта осуществления диалкилдитиофосфата цинка, который представляет собой противоизносную присадку. Однако, компонент (D), который включают в композицию смазочного масла данного варианта осуществления, представляет собой, как это упоминалось выше, первичный амин формулы (3) или вторичный амин формулы (4). Таким образом, в случае включения в композицию смазочного масла диалкилдитиофосфата цинка и амина действие по предотвращению износа, обусловленное диалкилдитиофосфатом цинка, может быть уменьшено вследствие присутствия амина. В связи с этим для сохранения воздействия по препятствованию износу, обусловленного диалкилдитиофосфатом цинка предпочтительным является наличие стерического препятствия групп заместителей, связанных с азотом в заместителе (D), несколько увеличенного размера.

По этой причине желательно, чтобы в случае первичных аминов формулы (3) группы заместителей, связанные с атомами азота, были бы третичными алкильными группами. Также предпочтительно, чтобы в случае первичных аминов формулы (3), по меньшей мере, одна группа R5-R7 компонента (D) являлась бы алкильной группой, арильной группой или алкиларильной группой, содержащей от 7 до 23 атомов углерода. Также предпочтительно, чтобы две из групп R5-R7 были бы алкильными группами, арильными группами или алкиларильными группами. Кроме того, для улучшения растворимости тетрабензилтиурамдисульфида и улучшения воздействия на уменьшение трения без уменьшения сопротивления износу для диалкилдитиофосфата цинка желательно, чтобы компонент (D) представлял бы собой смесь из первичных аминов, у которых «группы заместителей, связанные с атомами азота, являются третичными алкильными группами», (первичных аминов, связанных с третичным алкилом) и первичных аминов, у которых «по меньшей мере, одной группой от R5 до R7 заместителя (D) являлась бы арильная группа или алкиларильная группа», (первичных аминов, связанных с арилом).

Кроме того, в случае вторичных аминов формулы (4) желательным является, чтобы, по меньшей мере, одной группой из R8 и R9 в заместителе (D) являлась бы третичная алкильная группа, арильная группа или алкиларильная группа. Также желательным является, чтобы обеими группами из R8 и R9 являлись бы третичные алкильные группы, арильные группы или алкиларильные группы. Кроме того, для улучшения растворимости тетрабензилтиурамдисульфида и улучшения воздействия на уменьшение трения без уменьшения сопротивления износу для диалкилдитиофосфата цинка также желательным является, чтобы компонент (D) представлял бы собой смесь из вторичных аминов, у которых «по меньшей мере, одна группа из R8 и R9 в заместителе (D) являлась бы третичной алкильной группой и не содержала бы арильную группу или алкиларильную группу», (вторичного амина, связанного с третичным алкилом) и вторичных аминов, у которых «по меньшей мере, одна группа из R8 и R9 являлась бы арильной группой или алкиларильной группой», (вторичного амина, связанного с арилом).

Кроме того, для улучшения растворимости тетрабензилтиурамдисульфида и улучшения воздействия на уменьшение трения без уменьшения характеристик сопротивления износу для диалкилдитиофосфатов цинка желательным является, чтобы компонент (D) представлял бы собой смесь из вышеупомянутых первичных аминов, связанных с третичным алкилом, и вышеупомянутых вторичных аминов, связанных с арилом, или чтобы это была бы смесь из вышеупомянутых вторичных аминов, связанных с третичным алкилом, и вышеупомянутых первичных аминов, связанных с арилом.

В качестве конкретных примеров компонента (D) могут быть упомянуты амины из серии аминов «Primene (RTM) amines series», продаваемые в компании Rohm and Haas Japan K.K. (например, продукты Primene 81-R (RTM) и Primene JM-T (RTM)) и дитридециламин Di-tridecylamine, продаваемый в компании Japan Chemtech Ltd. Продукт Primene 81-R (RTM) представляет собой смесь из третичных алкильных первичных аминов, а количество атомов углерода для алкильных групп, связанных с атомами азота, находится в диапазоне от 12 до 14. Продукт Primene JM-T (RTM) представляет собой смесь из третичных алкильных первичных аминов, а количество атомов углерода для алкильных групп, связанных с атомами азота, находится в диапазоне от 18 до 22.

(1-5) Другие присадки

Предпочтительным является добавление к композиции смазочного масла данного варианта осуществления по мере надобности, по меньшей мере, одного типа другой присадки, выбираемой из группы, состоящей из металлсодержащих моющих присадок, беззольных диспергаторов, противоизносных присадок (диалкилдитиофосфатов цинка), ингибиторов коррозии, дезактиваторов металлов, антиоксид антов, присадок для улучшения индекса вязкости, депрессорных присадок и противовспенивателей. Кроме того, также возможным является включение в композицию смазочного масла данного варианта осуществления, по меньшей мере, одного типа другой присадки, выбираемой из группы, состоящей из деэмульгаторов и присадок для набухания резины. Вышеупомянутые другие типы присадки могут быть примешаны индивидуально или в виде смесей из множества типов. В их числе с учетом улучшения сопротивления износу композиции смазочного масла предпочтительным является включение, по меньшей мере, диалкилдитиофосфатов цинка, которые представляют собой противоизносные присадки.

(1-5-1) Металлсодержащие моющие присадки

В качестве металлсодержащих моющих присадок предпочтительным является, по меньшей мере, один тип металлсодержащей моющей присадки, выбираемой из группы, состоящей из сульфонатов щелочноземельных металлов, фенолятов щелочноземельных металлов и салицилатов щелочноземельных металлов. Металлсодержащие моющие присадки обычно продаются в коммерческих масштабах и, таким образом, могут быть приобретены в форме, разбавленной в легком смазочном базовом масле, но предпочтительным является использование тех продуктов, которые характеризуются уровнем содержания металла в диапазоне от 1,0 до 20 мас. %, а более предпочтительным является использование тех продуктов, которые характеризуются уровнем содержания металлов в диапазоне от 2,0 до 16 мас. %.

На щелочное число металлсодержащих моющих присадок (моющих присадок на основе щелочноземельных металлов) каких-либо конкретных ограничений не накладывают, но предпочтительным является значение, не большее, чем 500 мг КОН/г, а более предпочтительным является значение в диапазоне от 150 до 450 мг КОН/г. Щелочное число в данном случае обозначает щелочное число, определяемое в соответствии с документом «9.» (Perchloric acid method) of «Petroleum products and lubricants - Determination of neutralization value» in JIS K 2501. На уровень содержания металлсодержащей моющей присадки в композиции смазочного масла каких-либо конкретных ограничений не накладывают, но по отношению к общей композиции смазочного масла он предпочтительно находится в диапазоне от 0,1 до 10 мас. %, а более предпочтительно в диапазоне от 0,5 до 8 мас. %, но в особенности в диапазоне от 1 до 5 мас. %. В случае значения, превышающего 10 мас. %, это приведет к раннему появлению закупоривания аппаратуры для нейтрализации отработанных газов, в частности, устройства ДСФ (дизельного сажевого фильтра), что является нежелательным.

(1-5-2) Беззольные диспергаторы

Что касается беззольных диспергаторов, то возможным является использование любых беззольных диспергаторов, в общем случае использующихся для композиций смазочного масла. В качестве примеров могут быть упомянуты «моносукцинимиды или биссукцинимиды», содержащие в своих молекулах, по меньшей мере, одну «линейную или разветвленную» «алкильную группу или алкенильную группу», содержащую от 40 до 400 атомов углерода, бензиламины, содержащие в своих молекулах, по меньшей мере, одну «алкильную группу или алкенильную группу», содержащую от 40 до 400 атомов углерода, полиамины, содержащие в своих молекулах, по меньшей мере, одну «алкильную группу или алкенильную группу», содержащую от 40 до 400 атомов углерода, или их продукты, модифицированные, например, при использовании соединений бора, карбоновых кислот или фосфорной кислоты. Во время использования возможным является примешивание одного типа или двух и более типов, выбираемых из любых из данных вариантов. В частности, предпочтительным является использование в качестве беззольных диспергаторов полибутенилсукцинимидов, относящихся к бис-типу, производных полибутенилсукцинимидов, относящихся к бис-типу, или их смесей.

Среднемассовая молекулярная масса «алкильных групп или алкенильных групп», присутствующих в молекулах беззольного диспергатора, предпочтительно является не меньшей, чем 1000, но более предпочтительно является не меньшей, чем 2000, в особенности предпочтительно является не меньшей, чем 2500, а наиболее предпочтительно является не меньшей, чем 3000. В случае среднемассовой молекулярной массы, меньшей, чем 1000, характеристики диспергирования шлама будут неудовлетворительными, поскольку молекулярная масса полибутенильной группы, которая является неполярной группой, будет малой. Кроме того, аминовая часть, которая является полярной группой, которая обнаруживает риск превращения в точку активации для окислительного старения, становится относительно большой, и, таким образом, существует возможность ухудшения стойкости к окислению. С данной точки зрения количество азота, содержащегося в беззольном диспергаторе, предпочтительно является не большим, чем 3 мас. %, но более предпочтительно является не большим, чем 2 мас. %, а в особенности является не большим, чем 1 мас. %. Кроме того, количество азота, содержащегося в беззольном диспергаторе, предпочтительно является не меньшим, чем 0,1 мас. %, но более предпочтительно не меньшим, чем 0,5 мас. %. Однако, с точки зрения предотвращения ухудшения характеристик низкотемпературной вязкости среднемассовая молекулярная масса «алкильных групп или алкенильных групп», присутствующих в молекулах, предпочтительно является не большей, чем 6000, а более предпочтительно не большей, чем 5000. Среднемассовая молекулярная масса «алкильных групп или алкенильных групп», которые беззольный диспергатор содержит в своих молекулах, предпочтительно находится в пределах вышеупомянутого диапазона вне зависимости от того, имеет ли место моно-тип или бис-тип.

Уровень содержания беззольного диспергатора в композиции смазочного масла данной формы варианта осуществления по отношению к общей композиции смазочного масла и в пересчете на элементарный азот предпочтительно является не меньшим, чем 0,005 мас. %, но более предпочтительно не меньшим, чем 0,01 мас. %, а в особенности не меньшим, чем 0,05 мас. %. Уровень содержания беззольного диспергатора по отношению к общей композиции смазочного масла и в пересчете на элементарный азот также предпочтительно является не большим, чем 0,3 мас. %, но более предпочтительно не большим, чем 0,2 мас. %, а в особенности не большим, чем 0,15 мас. %. В случае количества беззольного диспергатора, меньшего, чем 0,005 мас. %, может оказаться, что моющая присадка не проявляет свое действие в достаточной степени. Кроме того, в случае превышения количеством беззольного диспергатора 0,3 мас. % характеристики низкотемпературной вязкости и характеристики деэмульгирования могут ухудшиться. Предпочтительно, чтобы композиция смазочного масла данного варианта осуществления содержала бы беззольный диспергатор на сукцинимидной основе, имеющий среднемассовую молекулярную массу, не большую, чем 8500. Таким образом, будут проявляться достаточные характеристики диспергирования шлама, и характеристики низкотемпературной вязкости будут превосходными.

Кроме того, в случае использования беззольных диспергаторов, модифицированных при использовании соединений бора, количество упомянутого беззольного диспергатора по отношению к общей композиции смазочного масла и в пересчете на элементарный бор предпочтительно является не меньшим, чем 0,005 мас. %, но более предпочтительно не меньшим, чем 0,01 мас. %, а в особенности не меньшим, чем 0,02 мас. %. Количество упомянутого беззольного диспергатора по отношению к общей композиции смазочного масла и в пересчете на элементарный бор также предпочтительно является не большим, чем 0,2 мас. %, но более предпочтительно не большим, чем 0,1 мас. %. В случае количества беззольного диспергатора, модифицированного при использовании соединения бора, меньшего, чем 0,005 мас. %, может оказаться так, что моющая присадка не проявляет свое действие в достаточной степени. Кроме того, в случае превышения количеством беззольного диспергатора, модифицированного при использовании соединения бора, 0,2 мас. % характеристики низкотемпературной вязкости и характеристики деэмульгирования могут ухудшиться.

(1-5-3) Противоизносные присадки (диалкилдитиофосфаты цинка):

В качестве примеров диалкилдитиофосфатов цинка, которые представляют собой Противоизносные присадки, могут быть упомянуты диизобутилдитиофосфат цинка и ди-4-метил-2-пентилдитиофосфат цинка. Наряду с демонстрацией функции противоизносной присадки диалкилдитиофосфат цинка также демонстрирует функцию и антиоксиданта. Количество диалкилдитиофосфата цинка по отношению к общей композиции смазочного масла и в пересчете на цинк находится в диапазоне от 0,02 до 0,15 мас. %, предпочтительно в диапазоне от 0,05 до 0,12 мас. %, наиболее предпочтительно в диапазоне от 0,06 до 0,10 мас. %.

(1-5-4) Ингибиторы коррозии:

В качестве примеров ингибиторов коррозии могут быть упомянуты нефтяные сульфонаты, алкилбензолсульфонаты, динонилнафталинсульфонаты, металлические соли сульфокислот, аминовые соли сульфокислот, нафтенат цинка, сложные эфиры алкенилянтарных кислот и сложные эфиры многоатомных спиртов.

(1-5-5) Дезактиваторы металлов:

В качестве примеров дезактиваторов металлов могут быть упомянуты имидазолин, пиримидиновые производные, алкилтиадиазолы, меркаптобензотиазол, толилтриазол, бензотриазол или его производные, 1,3,4-тиадиазолполисульфиды, 1,3,4-тиадиазолил-2,5-бисдиалкилдитиокарбаматы, 2-(алкилдитио)бензоимидазолы и β-(о-карбоксибензилтио)пропионитрил.

(1-5-6) Антиоксиданты:

В качестве примеров антиоксидантов могут быть упомянуты антиоксиданты на аминовой основе известного уровня техники, в общем случае использующиеся для смазочных масел, такие как ароматические аминовые соединения, алкилдифениламины, алкилнафтиламины, фенил-а-нафтиламины, алкилфенил-α-нафтиламины, или антиоксиданты на фенольной основе известного уровня техники, такие как 4,4'-метиленбис(2,6-ди-трет-бутилфенол) и 4,4'-бис(2,6-ди-трет-бутилфенол), при этом каждый, соответственно, либо индивидуально, либо во множестве комбинаций, или комбинации из данных антиоксидантов на аминовой основе и антиоксидантов на фенольной основе.

(1-5-7) Присадки для улучшения индекса вязкости:

В качестве примеров присадок для улучшения индекса вязкости могут быть упомянуты присадки для улучшения индекса вязкости, относящиеся к недиспергаторному типу, и присадки для улучшения индекса вязкости, относящиеся к диспергаторному типу. В качестве примеров недиспергаторных присадок для улучшения индекса вязкости могут быть упомянуты полиметакрилаты и олефиновые полимеры, такие как сополимеры этилен-пропилен, сополимеры стирол-диен, полиизобутилен и полистирол. В качестве примеров диспергаторных присадок для улучшения индекса вязкости могут быть упомянуты полимеры, которые включают сополимеризацию мономеров, которые образуют вышеупомянутые присадки для улучшения индекса вязкости, относящиеся к недиспергаторному типу, и азотсодержащих мономеров. Присадки для улучшения индекса вязкости являются желательными, поскольку они могут проявлять действие по улучшению характеристик вязкости композиции смазочного масла. Присадку для улучшения индекса вязкости предпочтительно включают в количестве в диапазоне от 0,05 до 20 мас. % по отношению к общей композиции смазочного масла.

(1-5-8) Депрессорные присадки:

Депрессорные присадки могут быть свободно выбраны в соответствии с характеристиками базового масла смазочного масла из любых известных депрессорных присадок, но предпочтительным является полиметакрилат. Среднемассовая молекулярная масса полиметакрилата, использующегося в качестве депрессорной присадки, предпочтительно находится в диапазоне от 10000 до 300000, но более предпочтительно в диапазоне от 50000 до 200000. Депрессорные присадки являются желательными, поскольку они могут проявлять действие по улучшению характеристик низкотемпературного течения композиции смазочного масла. Депрессорную присадку предпочтительно включают в количестве в диапазоне от 0,05 до 20 мас. % по отношению к общей композиции смазочного масла.

(1-5-9) Противовспениватели:

Что касается противовспенивателей, то возможным является использование любых соединений, обычно использующихся в качестве противовспенивателей для композиций смазочного масла. В качестве примеров могут быть упомянуты противовспениватели на силиконовой основе, такие как полидиметилсилоксан, и противовспениватели на основе фтора, такие как фторосиликоны, которые представляют собой силиконы, модифицированные при использовании фтора. Один тип или два и более типов, свободно выбираемых из любых из данных соединений, могут быть примешаны в необязательных количествах и использованы в качестве противовспенивателя.

(1-5-10) Деэмульгаторы:

В качестве примеров деэмульгаторов могут быть упомянуты неионные поверхностно-активные вещества на основе полиалкиленгликоля, такие как полиоксиэтиленалкиловые простые эфиры, полиоксиэтиленалкилфениловые простые эфиры и полиоксиэтиленалкилнафтиловые простые эфиры.

(1-5-10) Присадки для набухания резины:

В качестве примеров присадок для набухания резины могут быть упомянуты различные аминовые соединения и сложные эфиры.

(1-5-11) Модификаторы трения:

В качестве примеров модификаторов трения (МТ) могут быть упомянуты молибденоорганические соединения, такие как «диалкилдитиофосфаты молибдена и аминовые комплексы молибдена», жирнокислотные сложные эфиры, жирнокислотные амины, жирнокислотные амиды, нейтральные сложные эфиры фосфорной кислоты, аминовые соли сложных эфиров фосфорной кислоты, сложные эфиры тиофосфорной кислоты и сульфурированные масла и жиры. Модификаторы трения могут быть добавлены в малом количестве в диапазоне от 0,1 до 2 мас. % по отношению к общей композиции смазочного масла, будучи используемыми главным образом для уменьшения трения.

(2) Способ изготовления композиции смазочного масла:

Далее приведено разъяснение способа изготовления одного варианта осуществления композиции смазочного масла данного изобретения.

Способ изготовления одного варианта осуществления композиции смазочного масла данного изобретения является способом, в котором композицию смазочного масла получают в результате перемешивания друг с другом (А) базового масла, кинематическая вязкость которого при 100°С находится в диапазоне от 1,4 до 6 мм2/сек, (компонента А), (В) от 250 до 2000 ч./млн. в пересчете на молибден диалкилдитиокарбамата молибдена формулы (1) (компонента (В)), (С) от 20 до 500 ч./млн. в пересчете на серу тетрабензилтиурамдисульфида формулы (2) (компонента (С)) и (D) от 0,05 до 3,0 мас. % амина (компонента (D)).

(2-1)

В качестве примера способа перемешивания вышеупомянутых компонента (А), компонента (В), компонента (С) и компонента (D) может быть упомянут способ, при котором в температурном диапазоне от 80 до 125°С компонент (С) и компонент (D) растворяют в небольшом количестве компонента (А) и после охлаждения со смесью из компонента (А), компонента (С) и компонента (D) перемешивают компонент (В). Также возможным является предварительное растворение компонента (В) в компоненте (А) (базовом масле смазочного масла), но предпочтительным является растворение компонента (В) в смеси из компонента (А), компонента (С) и компонента (D) после растворения компонента (С) и компонента (D) в компоненте (А) (базовом масле смазочного масла) и охлаждения, поскольку компонент (А) (базовое масло смазочного масла) нагревают для растворения компонента (С).

(2-2)

В качестве способа перемешивания компонента (А), компонента (В), компонента (С) и компонента (D) предпочтительным также является следующий далее способ. То есть, предпочтительно композицию смазочного масла (композицию смазочного масла данного изобретения), содержащую «(А) базовое масло, кинематическая вязкость которого при 100°С находится в диапазоне от 1,4 до 6 мм2/сек, (В) от 250 до 2000 ч./млн. в пересчете на молибден диалкилдитиокарбамата молибдена формулы (1), (С) от 20 до 500 ч./млн. в пересчете на серу тетрабензилтиурамдисульфида формулы (2) и (D) от 0,05 до 3,0 мас. % амина», получают в результате получения аминового раствора (что ниже может быть обозначено как раствор (X)) в результате растворения тетрабензилтиурамдисульфида формулы (2) в жидкой смеси из амина и базового масла (например, компонента (А4)) в температурном диапазоне от 80 до 125°С. После этого упомянутый аминовый раствор (раствор (X)), базовое масло, кинематическая вязкость которого при 100°С находится в диапазоне от 1,4 до 6 мм2/сек, и диалкилдитиокарбамат молибдена формулы (1) перемешивают в температурном диапазоне от 50 до 70°С. Базовое масло предпочтительно присутствует в количестве того же самого порядка, что и амин. В результате одновременного перемешивания компонента (А), компонента (В), компонента (С) и компонента (D) и получения температуры всей смеси в целом в диапазоне от 80 до 125°С компонент (А) или компонент (В) могут подвергаться разложению вследствие воздействия тепла, термической деструкции или окислительного старения. Но в случае промотирования растворения в результате создания высокой температуры в диапазоне от 80 до 125°С только при получении небольшого количества аминового раствора (раствора (X)) и выдерживания температуры при перемешивании компонента (В) и большого количества компонента (А) в диапазоне от 50 до 70°С будет возможным избегание разложения вследствие воздействия тепла, термической деструкции и окислительного старения.

(2-2-1) Раствор (X):

Как это упоминалось выше, трудно растворить тетрабензилтиурамдисульфид в компоненте (А) (базовом масле смазочного масла). По этой причине в предшествующем уровне техники вне зависимости от области применения или назначения тетрабензилтиурамдисульфид не использовали в большом количестве в качестве присадки в композициях смазочного масла. С другой стороны, в результате, например, перемешивания тетрабензилтиурамдисульфида, а также амина с компонентом (А) (базовым маслом смазочного масла) в температурном диапазоне от 80 до 125°С, как это упоминалось выше, становится возможным обеспечение легкого растворения тетрабензилтиурамдисульфида в компоненте (А) (базовом масле). Однако, также может иметь место ухудшение характеристик базового масла или присадок в зависимости от типа вследствие воздействия тепла, и там, где это является практически возможным, предпочтительно избегать нагревания базового масла и присадок больше, чем это потребуется.

При решении упомянутых выше проблем, изобретатели обнаружили, что аминовый раствор (раствор (X)), полученный в результате растворения тетрабензилтиурамдисульфида в жидкой смеси из амина и базового масла (например, компонента (А4)), легко растворяется в компоненте (А) (базовом масле). Благодаря этому была решена проблема, заключающаяся в «трудности растворения тетрабензилтиурамдисульфида в компоненте (А) (базовом масле)», и стало возможным получение, с легкостью и при одновременном предотвращении ухудшения характеристик компонентов, композиции смазочного масла, в которой растворили тетрабензилтиурамдисульфид.

Раствором (X) являлся «аминовый раствор, содержащий тетрабензилтиурамдисульфид и амин» и полученный в результате растворения тетрабензилтиурамдисульфида в жидкой смеси из амина и базового масла (например, компонента (А4)). Амин представляет собой вышеупомянутый компонент (D), который образует часть композиции смазочного масла данного варианта осуществления. Тетрабензилтиурамдисульфид представляет собой вышеупомянутый компонент (С), который также образует часть композиции смазочного масла данного варианта осуществления. Компонент (А4) представляет собой базовое масло, кинематическая вязкость которого при 100°С находится в диапазоне от 7 до 50 мм2/сек. Компонент (А4) предпочтительно также представляет собой базовое масло, которое соответствует группе I, группе II, группе II или группе IV категорий в соответствии с положениями API (Американского нефтяного института). Также возможным является и использование смесей от двух до четырех данных типов (группы от I до IV). Компонент (А4) в композицию смазочного масла включают с целью регулирования вязкости и содействия растворимости присадок. Значение «%CA» для компонента (А4) в соответствии с положениями документа ASTM D3238 предпочтительно является не меньшим, чем 2,0, а более предпочтительно не меньшим, чем 3,0, но не большим, чем 5,0.

Доля тетрабензилтиурамдисульфида, содержащегося в растворе (X), предпочтительно находится в диапазоне от 20 до 50 мас. %, но более предпочтительно в диапазоне от 30 до 50 мас. %, а в особенности в диапазоне от 30 до 40 мас. %. В случае значения, меньшего, чем 20 мас. %, будет необходимо добавлять больше раствора (X) для достижения желательной величины концентрации тетрабензилтиурамдисульфида в композиции смазочного масла, так что количество добавленного амина станет чрезмерно большим, что является нежелательным. В случае значения, большего, чем 50 мас. %, станет трудно обеспечить растворение тетрабензилтиурамдисульфида, что также является нежелательным.

Предпочтительно, чтобы тетрабензилтиурамдисульфид был бы однородно растворен в растворе (X). В данном случае оценка в виде «однородности» может быть дана в случае отсутствия какого-либо осадка, видимого невооруженным глазом.

(2-2-2) Способ изготовления раствора (X):

Как это упоминалось выше, способом изготовления аминового раствора (раствора (X)) является способ, при котором аминовый раствор получают в результате растворения тетрабензилтиурамдисульфида (температура плавления: 124°С) формулы (2) в жидкой смеси из амина и базового масла в температурном диапазоне от 80 до 125°С.

После растворения тетрабензилтиурамдисульфида в жидкой смеси из амина и базового масла раствор (X) предпочтительно охлаждают до температуры в диапазоне от 20 до 50°С, но более предпочтительно охлаждают до комнатной температуры в диапазоне от 20 до 25°С.Даже в случае охлаждения раствора (X) до такой температуры тетрабензилтиурамдисульфид не будет выделяться.

На способ растворения тетрабензилтиурамдисульфида в жидкой смеси из амина и базового масла каких-либо конкретных ограничений не накладывают, но один предпочтительный способ заключается в добавлении тетрабензилтиурамдисульфида к жидкой смеси из амина и базового масла и их перемешивании. Что касается способа перемешивания, то предпочтительный способ заключается в размещении тетрабензилтиурамдисульфида и жидкой смеси из амина и базового масла в емкости (резервуаре для растворения и тому подобном) и использовании лопастей или перемешивающего устройства для перемешивания. Возможным является также и перемешивание в результате установки насоса за пределами емкости, содержащей тетрабензилтиурамдисульфид и жидкую смесь из амина и базового масла, и обеспечения циркуляции жидкости внутри емкости при использовании насоса.

(2-2-3) Изготовление композиции смазочного масла:

После получения раствора (X) композицию смазочного масла данного изобретения получают в результате перемешивания друг с другом упомянутого раствора (X), «базового масла, кинематическая вязкость которого при 100°С находится в диапазоне от 1,4 до 6 мм2/сек,» и «диалкилдитиокарбамата молибдена вышеупомянутой формулы (1)» в температурном диапазоне от 50 до 70°С.

В качестве «базового масла, кинематическая вязкость которого при 100°С находится в диапазоне от 1,4 до 6 мм^сек,» предпочтительным является вышеупомянутый компонент (А), который образует часть композиции смазочного масла данного варианта осуществления. В качестве «диалкилдитиокарбамата молибдена вышеупомянутой формулы (1)» предпочтительным является вышеупомянутый компонент (В), который образует часть композиции смазочного масла данного варианта осуществления.

Температура, при которой перемешивают раствор (X), «базовое масло, кинематическая вязкость которого при 100°С находится в диапазоне от 1,4 до 6 мм2/сек,» и «диалкилдитиокарбамат молибдена вышеупомянутой формулы (1)», находится в диапазоне от 50 до 70°С. В случае значения, меньшего, чем 50°С, станет трудно однородно растворить раствор (X) и «диалкилдитиокарбамат молибдена вышеупомянутой формулы (1)» в «базовом масле, кинематическая вязкость которого при 100°С находится в диапазоне от 1,4 до 6 мм2/сек». В случае значения, большего, чем 70°С, будет иметься риск возможного протекания термической деструкции, что является нежелательным.

На способ перемешивания раствора (X), «базового масла, кинематическая вязкость которого при 100°С находится в диапазоне от 1,4 до 6 мм2/сек,» и «диалкилдитиокарбамата молибдена вышеупомянутой формулы (1)» каких-либо конкретных ограничений не накладывают, но предпочтительный способ заключается в добавлении раствора (X) и диалкилдитиокарбамата молибдена к базовому маслу смазочного масла, кинематическая вязкость которого при 100°С находится в диапазоне от 1,4 до 6 мм2/сек, и их перемешивании. Что касается способа перемешивания, то предпочтительный способ заключается в размещении раствора (X), «базового масла смазочного масла, кинематическая вязкость которого при 100°С находится в диапазоне от 1,4 до 6 мм2/сек,» и «диалкилдитиокарбамата молибдена вышеупомянутой формулы (1)» в емкости (резервуаре для растворения и тому подобном) и использовании лопастей или перемешивающего устройства для перемешивания. Возможным является также и перемешивание в результате установки насоса за пределами емкости и обеспечения циркуляции жидкости внутри емкости при использовании насоса.

Предпочтительным является добавление раствора (X) к «базовому маслу, кинематическая вязкость которого при 100°С находится в диапазоне от 1,4 до 6 мм2/сек,», так чтобы «перемешиваемое количество тетрабензилтиурамдисульфида по отношению к общей композиции смазочного масла находилась бы в диапазоне от 20 до 500 ч./млн. в пересчете на серу». Кроме того, количество добавленного раствора (X) более предпочтительно будет находиться в диапазоне от 50 до 350 ч./млн. в расчете на вышеупомянутую конверсию серы, предпочтительно в диапазоне от 80 до 350 ч./млн. в расчете на вышеупомянутую конверсию серы, а наиболее предпочтительно в диапазоне от 150 до 350 ч./млн.

Предпочтительным является добавление «диалкилдитиокарбамата молибдена вышеупомянутой формулы (1)» к «базовому маслу, кинематическая вязкость которого при 100°С находится в диапазоне от 1,4 до 6 мм2/сек,», так чтобы он присутствовал бы в количестве в диапазоне от 250 до 2000 ч./млн. в пересчете на молибден по отношению к общей композиции смазочного масла. Кроме того, количество добавленного диалкилдитиокарбамата молибдена более предпочтительно находится в диапазоне от 300 до 1800 ч./млн. в пересчете на молибден, а в особенности в диапазоне от 350 до 1600 ч./млн. в пересчете на молибден.

В случае перемешивания раствора (X) с «базовым маслом, кинематическая вязкость которого при 100°С находится в диапазоне от 1,4 до 6 мм2/сек,» и «диалкилдитиокарбаматом молибдена вышеупомянутой формулы (1)» возможным также является и добавление «других присадок». В качестве примеров «других присадок» могут быть упомянуты «другие присадки», которые могут быть примешаны в вышеупомянутом варианте осуществления композиции смазочного масла данного изобретения. Добавленные количества каждой из «других присадок» предпочтительно определяют таким образом, чтобы предпочтительное количество в смеси каждой из «других добавок» соответствовало бы примешиванию в вышеупомянутой форме варианта осуществления композиции смазочного масла данного изобретения.

Примеры

Ниже приводится более конкретное и подробное разъяснение примеров настоящего изобретения, но изобретение никоим образом любым из данных примеров не ограничивается.

Раствор Х

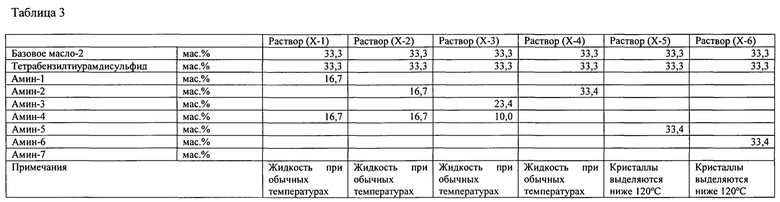

50 г тетрабензилтиурамдисульфида вышеупомянутой формулы (2), 25 г амина-1 (амина вышеупомянутой формулы (3)), 25 г амина-4 (амина вышеупомянутой формулы (4)) и 50 г «базового масла 2» - парафинового минерального масла, представляющего собой компонент (А4), перемешивали друг с другом в коническом химическом стакане и получали однородный желтый раствор (раствор (Х-1)) в результате увеличения температуры до 130°С и перемешивания при использовании перемешивающего устройства в течение 15 минут. Данным образом, возможными являются растворение вышеупомянутого тетрабензилтиурамдисульфида в вышеупомянутых амине и «базовом масле 2» - парафиновом минеральном масле, которое представляло собой компонент (А4), и получение раствора (Х-1). После этого раствор (Х-1) охлаждали до комнатной температуры (25°С). Даже несмотря на охлаждение раствора (Х-1) до комнатной температуры никаких кристаллов (кристаллов тетрабензилтиурамдисульфида) не выделялось. Раствор (Х-1) представляет собой один пример раствора (X). Амин-1 приобретали в компании Rohm and Haas Japan Ltd., и его торговое наименование представляет собой Primene JM-T. Торговое наименование амина-4 представляет собой Naugalube 640 (алкилдифениламин), что получают в компании Chemtura Inc. of the USA. В таблице 3 демонстрируют соотношения между компонентами композиции для раствора (Х-1). В таблице 3 также демонстрируют соотношения между компонентами композиции для раствора (Х-2) и раствора (Х-3). В качестве тетрабензилтиурамдисульфида использовали продукт «Sanceler TBZTD», полученный в компании Sanshin Chemical Industry Co. Ltd.

Композиция смазочного масла

После этого в конический химический стакан добавляли 8,9 г комплекса присадок для масел для бензиновых двигателей для GF5 (комплекса GF5), 0,3 г раствора (Х-1), 0,7 г «диалкилдитиокарбамата молибдена при представлении вышеупомянутой формулой (1)» (органического молибдена), 9,3 г присадки для улучшения индекса вязкости, 0,4 г депрессорной присадки и 0,03 г раствора противовспенивателя и, в заключение, добавляли 80,37 г «базового масла 1».

В качестве комплекса присадок для масел для бензиновых двигателей для GF5 (комплекса GF5) использовали коммерческий комплекс Oronite, полученный в компании Chevron Japan Ltd.. Он содержал смесь из металлсодержащей моющей присадки, сукцинимида и сукцинимида, модифицированного при использовании бора, диалкилдитиофосфата цинка, антиоксиданта, дезактиватора металла и ингибитора коррозии. Раствор (Х-1) добавляли, так чтобы уровень содержания тетрабензилтиурамдисульфида в композиции смазочного масла становился бы составляющим 235 ч./млн. в пересчете на серу. Диалкилдитиокарбамат молибдена добавляли, так чтобы уровень содержания диалкилдитиокарбамата молибдена в композиции смазочного масла становился бы составляющим 700 ч./млн. в пересчете на молибден. В качестве диалкилдитиокарбамата молибдена использовали коммерческий продукт, имеющий торговое наименование «Adeka Sakura-Lube 525» и полученный в компании Adeka Co. Ltd. В качестве присадки для улучшения индекса вязкости использовали присадку для улучшения индекса вязкости на основе сополимера этилен-пропилен, относящуюся к недиспергаторному типу. В качестве раствора противовспенивателя (коммерческое наименование SHF 12500, получение в компании Dow Corning Co. Ltd.) использовали 3%-ную концентрацию полидиметилсилоксана в керосине (полидиметилсилоксан : керосин = 3:97 (массовое соотношение)). Единицы измерения «ч./млн.» базируются на массе.

После этого температуру смеси в коническом химическом стакане увеличивали до 70°С и после перемешивания при использовании перемешивающего устройства в течение 20 минут получали композицию смазочного масла. Кинематическая вязкость при 100°С для композиции смазочного масла составляла 8,3 мм2/сек. Кинематическую вязкость определяли по методу из документа JIS K2283.

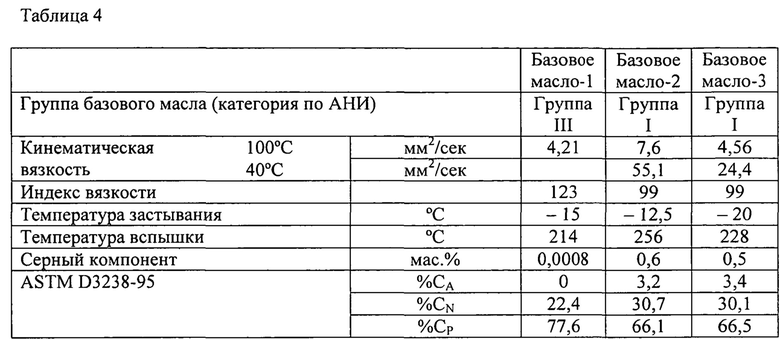

Характеристики базового масла

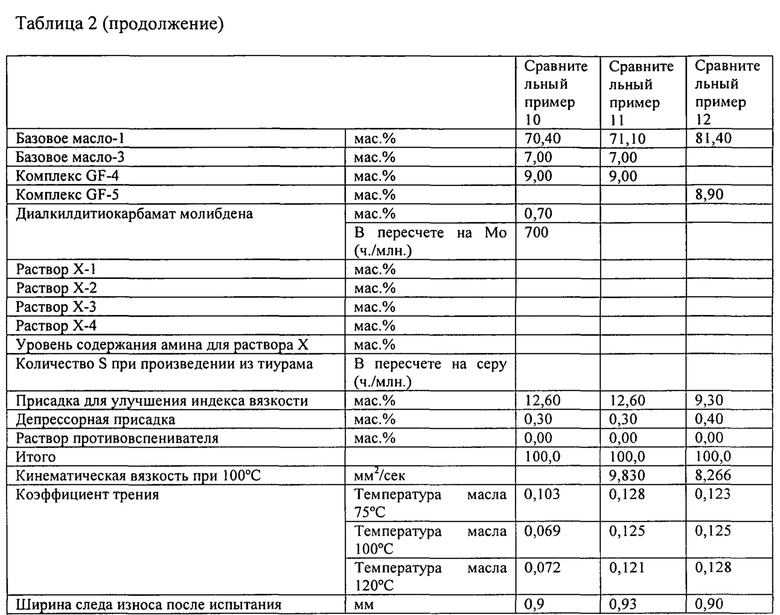

Базовым маслом 1 являлось базовое масло группы III (кинематическая вязкость при 100°С: 4,21 мм2/сек, ИВ (индекс вязкости): 123). Базовым маслом 2 являлось парафиновое базовое масло группы I (кинематическая вязкость при 100°С: 7,6 мм2/сек, ИВ (индекс вязкости): 99). Базовое масло 1 представляло собой компонент (А1) в базовом масле смазочного масла (А), а базовое масло 2 представляло собой компонент (А4) в базовом масле смазочного масла (А). Базовым маслом 3, использующимся в примере 8 и продемонстрированным ниже, являлось базовое масло группы I (кинематическая вязкость при 100°С: 4,56 мм2/сек, ИВ (индекс вязкости): 99). В таблице 4 продемонстрированы характеристики базовых масел от 1 до 3. В таблице 4 продемонстрированы значения «%CA», «%CN» и «%CP», определенные по методам из документа ASTM D3238-95.

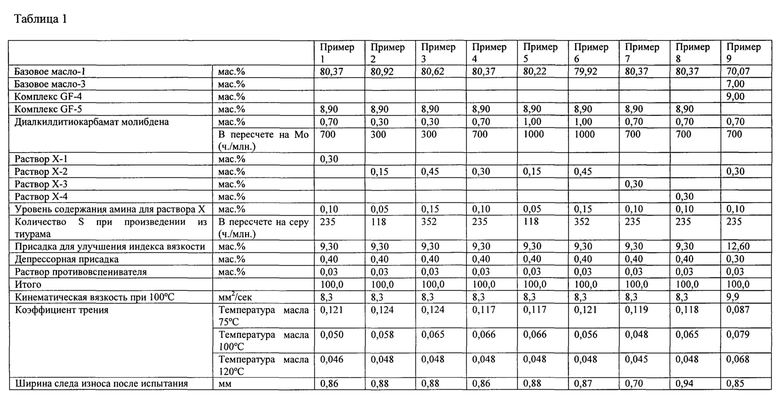

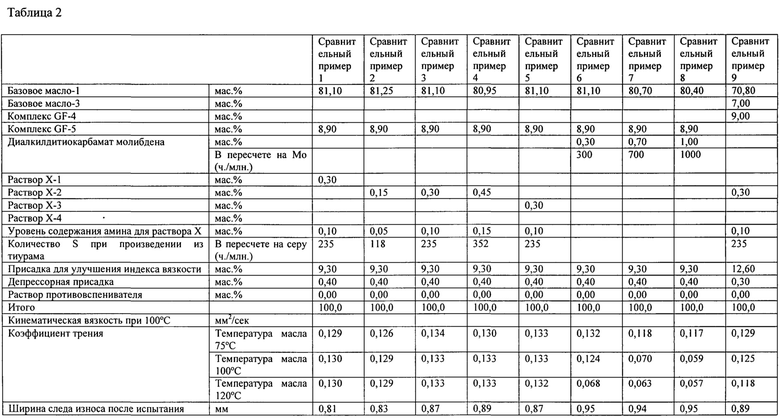

Для полученных композиций смазочного масла по методу, продемонстрированному ниже, проводили «испытание на трение». Результаты продемонстрированы в таблице 1.

В таблицах 1 и 2 рубрика «Органический молибден» обозначает массу (г) общего диалкилдитиокарбамата молибдена по отношению к общей композиции смазочного масла и «добавленное количество (ч./млн.) в пересчете на молибден» для диалкилдитиокарбамата молибдена по отношению к общей композиции смазочного масла. Рубрики Раствор (Х-1), Раствор (Х-2), Раствор (Х-3) и Раствор (Х-4), соответственно, обозначают уровень содержания (мас. %) раствора (Х-1), раствора (Х-2), раствора (Х-3) и раствора (Х-4), соответственно, по отношению к общей композиции смазочного масла. Рубрика «Уровень содержания амина для раствора (X)» обозначает уровень содержания (мас. %) аминов в «растворе (Х-1), растворе (Х-2), растворе (Х-3) или растворе (Х-4)» по отношению к общей композиции смазочного масла. Рубрика «Уровень содержания тиурама в растворе X» обозначает общее количество добавленного тетрабензилтиурамдисульфида (мас. %) по отношению к общей композиции смазочного масла и «добавленное количество (ч./млн.) в пересчете на серу» для тетрабензилтиурамдисульфида по отношению к общей композиции смазочного масла. «Комплекс GF-5» обозначает комплекс присадок для масел для бензиновых двигателей для GF5. «Комплекс GF-4» обозначает комплекс присадок для масел для бензиновых двигателей для GF4. Рубрика «Кинематическая вязкость» обозначает кинематические вязкости при 100°С (мм2/сек) для полученных композиций смазочного масла.

Испытание на трение

Коэффициенты трения для полученных композиций смазочных масел определяли по методу в соответствии с положениями документа ASTM-D-2714-94 (LFW-1 friction test) и подтверждали ширину следа износа после испытания.

Условия измерения коэффициента трения представляли собой нагрузку при испытании 1069 (н), продолжительность испытания 30 (минут) и скорость испытания 546 (об./мин) (1 (м/сек)). Температуру масла для испытания устанавливали составляющей 75±3°С в течение первоначальных 15 минут, а после этого температуру увеличивали со скоростью 5°С/минута вплоть до 120°С, после чего ее фиксировали составляющей 120±3°С вплоть до завершения испытания. Измерения коэффициента трения проводили, соответственно, при температуре масла 75°С по истечении 15 минут после начала испытания, при температуре масла 100°С по истечении приблизительно 20 минут после начала испытания и при температуре масла 120°С по истечении 30 минут после начала испытания (непосредственно перед завершением испытания). Что касается ширины следа износа, то чем меньшей будет ее величина, тем лучшим будет сопротивление износу, и предпочтительным является значение, не большее, чем 0,90 мм.

Примеры от 2 до 9, сравнительные примеры от 1 до 12

Помимо изменений различных условий, продемонстрированных в таблицах от 1 до 3, композиции смазочных масел получали тем же самым образом, что и в примере 1. Для полученных композиций смазочного масла проводили «испытание на трение» при использовании вышеупомянутого метода. Результаты продемонстрированы в таблицах 1 и 2.

От «амина-1» до «амина-6» в таблице 3 представляли собой нижеследующее. «Амин-1» представлял собой продукт «Primene JM-T» (RTM), приобретенный в компании «Rohm and Haas Japan». «Амин-2» представлял собой продукт «Primene 81R» (RTM), приобретенный в компании «Rohm and Haas Japan». «Амин-3» представлял собой продукт «Di-tridecylamine», продаваемый в компании «Japan Chemtech Ltd.». «Амин-4» представлял собой продукт «Naugalube 640» (RTM), полученный в компании «Chemtura Corp.USA». Продукт «Naugalube 640» представляет собой алкилдифениламин. «Амин-5» представлял собой продукт «Farmin DM1098» (RTM), полученный в компании Kao Ltd.. Продукт Farmin DM1098 представляет собой диметилдециламин. «Амин-6» представлял собой продукт «Farmin D6098» (RTM), полученный в компании Kao Ltd.. Продукт «Farmin D6098» представляет собой диметилпальмитиламин. От «амина-1» до «амина-4» составляли компонент (D). В таблице 3 тетрабензилтиурамдисульфид представлял собой продукт «Sanceler TBZTD», полученный в компании Sanshin Chemical Industry Co. Ltd.

Как можно видеть из таблиц 1 и 2, в случае идентичности количества добавленного диалкилдитиокарбамата молибдена композиции смазочного масла, где, кроме того, добавляли тетрабензилтиурамдисульфид, характеризовались меньшим коэффициентом трения (примеры от 1 до 9, сравнительные примеры от 1 до 12). Как можно видеть исходя из результатов из примера 2 и примера 3 и примера 5 и примера 6, коэффициент трения может быть уменьшен в результате увеличения количества тетрабензилтиурамдисульфида, добавленного в присутствии диалкилдитиокарбамата молибдена. Как можно видеть исходя из результатов из примеров 2 и 5 и примера 3 и примера 6, коэффициент трения стабилизируется при различных температурах и демонстрирует низкие значения в результате увеличения количества диалкилдитиокарбамата молибдена, добавленного в присутствии тетрабензилтиурамдисульфида. Композиция смазочного масла из примера 2 (примера 3) объединяет использование тетрабензилтиурамдисульфида и диалкилдитиокарбамата молибдена, и, таким образом, несмотря на меньшее количество добавленного диалкилдитиокарбамата молибдена в сопоставлении с тем, что имеет место для композиции смазочного масла из сравнительного примера 7 (сравнительного примера 8), коэффициент трения при 120°С для композиции смазочного масла из примера 2 (примера 3) имеет меньшее значение в сопоставлении с тем, что имеет место для композиции смазочного масла из сравнительного примера 7 (сравнительного примера 8). Кроме того, как можно видеть исходя из того, что касается ширины следа износа, она будет меньшей, чем 0,90 мм в случае примеров от 1 до 7 и 9, но в случае сравнительных примеров от 6 до 8, где добавляли диалкилдитиокарбамат молибдена, след износа составлял более, чем 0,90 мм. Как можно видеть исходя из сравнительных примеров от 1 до 5 и 9, действие по уменьшению трения отсутствовало при наличии только амина и тетрабензилтиурамдисульфида.