Область техники, к которой относится изобретение

Настоящее изобретение относится к системам и способам, используемым для нагревания толщи пород. Более конкретно, изобретение относится к системам и способам для нагревания подземных пластов, содержащих углеводороды.

Уровень техники

Углеводороды, добываемые из подземных пластов, часто используют в качестве энергетических ресурсов, в качестве сырья и в качестве потребительских товаров. Обеспокоенность истощением доступных углеводородных ресурсов и обеспокоенность спадом общего качества производимых углеводородов привело к развитию процессов для более эффективного восстановления, обработки и/или использования доступных углеводородных ресурсов. На месте процессы могут быть использованы для удаления углеводородных материалов из подземных пластов, которые ранее были недоступны, и/или извлечение из них с использованием доступных способов было слишком дорогим. Может потребоваться изменение химических и/или физических свойств углеводородного материала в подземном пласте, чтобы позволить более просто изъять углеводородный материал из подземного пласта и/или увеличить ценность углеводородного материала. Химические и/или физические свойства могут включать в себя проходящие на месте реакции, которые производят извлекаемые текучие среды, изменения состава, изменения растворимости, изменения плотности, фазовые изменения и/или изменения вязкости углеводородного материала в пласте.

В скважинах можно разместить нагреватели для нагрева пласта во время проходящего в пласте процесса. Существует много различных типов нагревателей, которые можно использовать для нагрева пласта. Примеры процессов в пласте, использующих скважинные нагреватели приведены в патентах США №№2634961, выданном Льюнгсторму; 2732195, выданном Льюнгсторму; 2780450, выданном Льюнгсторму; 2789805, выданном Льюнгсторму; 2923535, выданном Льюнгсторму; 4886118, выданном Ван Мерсу и др. и 6688387, выданном Веллингтону и др.

Кабели с минеральной изоляцией (MI-кабели) (изолированные проводники) для использования под землей, например, для нагревания содержащих углеводороды пластов в некоторых приложениях, являются более длинными, могут иметь большие внешние диаметры и могут функционировать при больших напряжениях и температурах, чем обычные MI-кабели в промышленности. Существует много потенциальных проблем при изготовлении и/или сборке изолированных проводником, имеющих большую длину.

Например, имеются потенциальные электрические и/или механические проблемы, возникающие из-за деградации со временем электрического изолятора, используемого в изолированном проводнике. Также имеются потенциальные проблемы, связанные с электрическими изоляторами, которые надо преодолеть во время сборки нагревателя с изолированным проводником. Во время сборки нагревателя с изолированным проводником могут возникнуть проблемы, такие как вздутие сердцевины кабеля, или другие механические дефекты. Такие явления могут привести к электрическим проблемам во время использования нагревателя и потенциально могут привести к тому, что нагреватель будет неспособен выполнять свои функции.

В дополнение, могут иметь место проблемы, связанные увеличенной нагрузкой на изолированные проводники во время сборки и/или установки изолированных проводников под землей. Например, сматывание и разматывание изолированных проводников на катушки, используемые для транспортировки и установки изолированных проводников, может привести к воздействию механического напряжения на электрические изоляторы и/или другие компоненты в изолированных проводниках. Таким образом, требуются более надежные системы и способы для сокращения или устранения потенциальных проблем во время изготовления, сборки и/или установки изолированных проводников.

Раскрытие изобретения

Варианты осуществления, описанные в этом документе, в целом, относятся к системам, способам и нагревателям для обработки подземных пластов. Варианты осуществления, описанные в этом документе, также, в целом, относятся к нагревателям, имеющим в своем составе новые компоненты. Такие нагреватели можно получить путем использования систем и способов, описанных в этом документе.

В отдельных вариантах осуществления в изобретении предложена одна или несколько систем, способов и/или нагревателей. В некоторых вариантах осуществления системы, способы и/или нагреватели используют для обработки толщи пород.

В отдельных вариантах осуществления способ формирования нагревателя с изолированным проводником включает в себя следующее: размещают изоляционный слой, по меньшей мере, поверх части вытянутого, цилиндрического внутреннего электрического проводника; размещают вытянутый, цилиндрический внешний электрический проводник, по меньшей мере, поверх части изоляционного слоя, чтобы сформировать нагреватель с изолированным проводником; выполняют один или несколько этапов холодной обработки/термообработки нагревателя с изолированным проводником, причем этапы холодной обработки/термообработки включают в себя следующее: выполняют холодную обработку нагревателя с изолированным проводником, чтобы сократить площадь поперечного сечения нагревателя с изолированным проводником, по меньшей мере, примерно на 30%; и выполняют термообработку нагревателя с изолированным проводником при температуре, по меньшей мере, около 870°C; и сокращают площадь поперечного сечения нагревателя с изолированным проводником на величину примерно от 5% до 15% до конечной площади поперечного сечения.

В отдельных вариантах осуществления способ формирования нагревателя с изолированным проводником включает в себя следующее: формируют трубку из материала первой оболочки вокруг сердцевины, при этом продольные края материала первой оболочки, по меньшей мере, частично перекрываются вдоль протяженности трубки из материала первой оболочки; подают порошок электрического изолятора, по меньшей мере, в часть трубки из материала первой оболочки; формируют трубку из материала второй оболочки; и сокращают внешний диаметр трубки из материала второй оболочки до конечного диаметра нагревателя с изолированным проводником.

В отдельных вариантах осуществления способ формирования нагревателя с изолированным проводником включает в себя следующее: формируют из материала первой оболочки трубку вокруг сердцевины, при этом между продольными краями материала первой оболочки имеется зазор вдоль протяженности трубки из материала первой оболочки; подают порошок электрического изолятора, по меньшей мере, в часть трубки из материала первой оболочки; формируют трубку из материала второй оболочки; и сокращают внешний диаметр материала второй оболочки до конечного диаметра нагревателя с изолированным проводником, так что продольные края материала первой оболочки находятся рядом или по существу примыкают друг к другу вдоль протяженности трубки из материала первой оболочки.

В дополнительных вариантах осуществления признаки специфических вариантов осуществления могут быть скомбинированы с признаками других вариантов осуществления. Например, признаки одного варианта осуществления могут быть скомбинированы с признаками любого другого варианта осуществления.

В дополнительных вариантах осуществления обработку толщи пород осуществляют с использованием любого из способов, систем, источников питания или нагревателей, описанных в этом документе.

В дополнительных вариантах осуществления к специфическим вариантам осуществления, описанным в этом документе, могут быть добавлены дополнительные признаки.

Краткое описание чертежей

Признаки и преимущества способов и устройства в соответствии с настоящим изобретением будут более понятными при обращении к нижеследующему подробному описанию предпочтительных в настоящее время, но, тем не менее, иллюстративных вариантов осуществления в соответствии с настоящим изобретением в сочетании с сопровождающими чертежами.

На фиг. 1 показан схематический вид варианта осуществления участка системы термической обработки, предназначенной для обработки пласта, содержащего углеводороды.

На фиг. 2 показан вариант осуществления источника тепла с изолированным проводником.

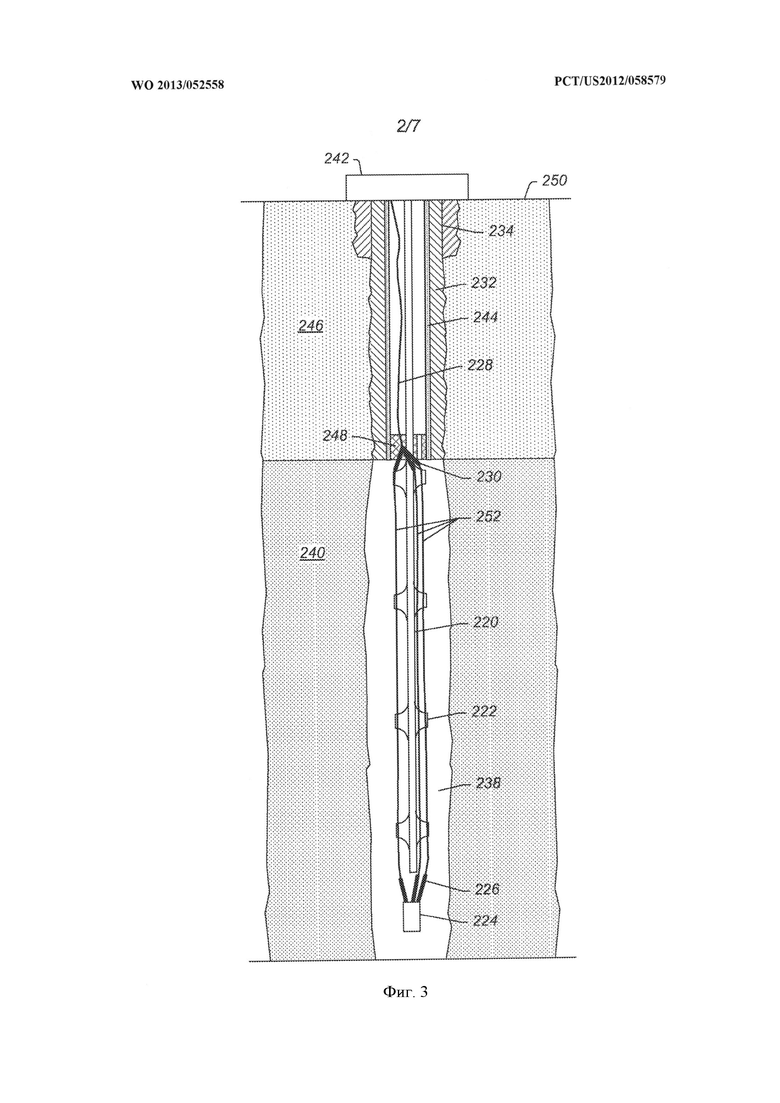

На фиг. 3 показан вариант осуществления источника тепла с изолированным проводником.

На фиг. 4 показан вариант осуществления источника тепла с изолированным проводником.

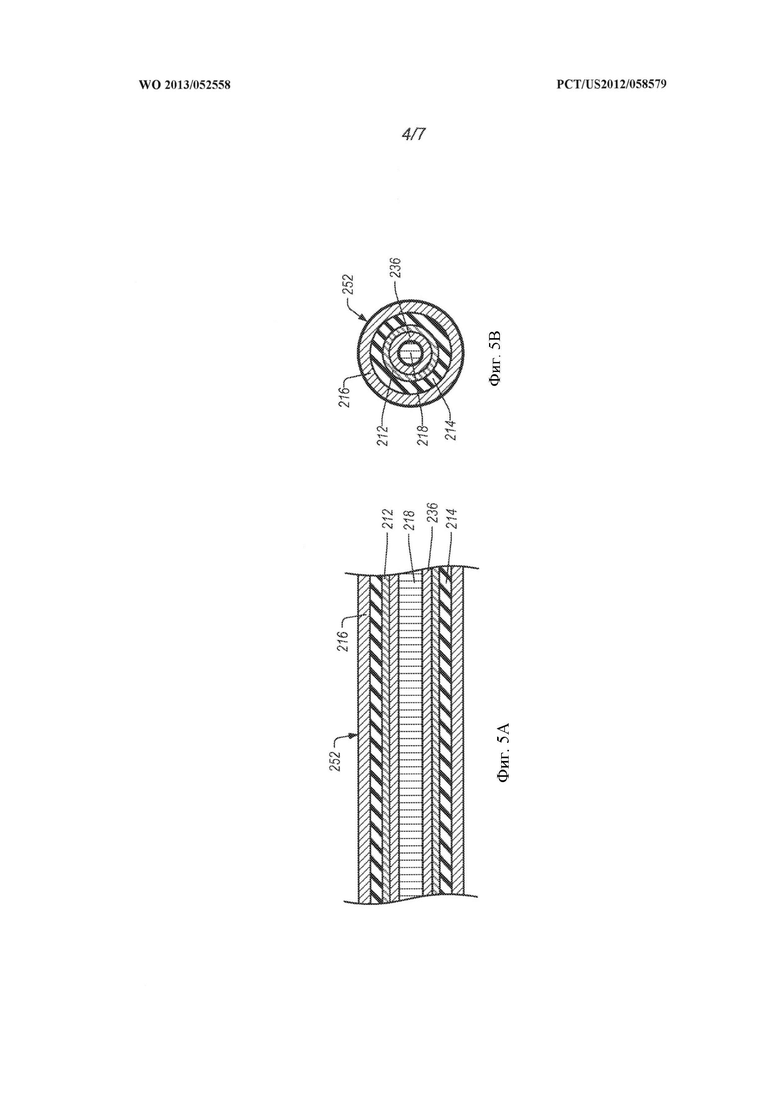

На фиг. 5А и 5В изображены сечения варианта осуществления компонента нагревателя с ограничением рабочих температур, используемого в нагревателе с изолированным проводником.

На фиг. 6 изображено сечение варианта осуществления подверженного предварительной холодной обработке и предварительной термообработке изолированного проводника.

На фиг. 7 изображено сечение варианта осуществления, показанного на фиг. 6, после холодной обработки и термообработки.

На фиг. 8 изображено сечение варианта осуществления, показанного на фиг. 7, после холодной обработки.

На фиг. 9 показан вариант осуществления процесса изготовления изолированного проводника с использованием порошка электрического изолятора.

На фиг. 10A изображено сечение первого варианта конструкции материала первой оболочки внутри изолированного проводника.

На фиг. 10B изображено сечение первого варианта конструкции материала второй оболочки, выполненной в виде трубки и приваренной вокруг материала первой оболочки.

На фиг. 10C изображено сечение первого варианта конструкции материала второй оболочки, выполненной в виде трубки вокруг материала первой оболочки после некоторого сокращения.

На фиг. 10D изображено сечение первого варианта конструкции, когда изолированный проводник проходит через завершающий этап сокращения на вальцовочных роликах.

На фиг. 11A изображено сечение второго варианта конструкции материала первой оболочки внутри изолированного проводника.

На фиг. 11B изображено сечение второго варианта конструкции материала второй оболочки, выполненной в виде трубки и приваренной вокруг материала первой оболочки.

На фиг. 11C изображено сечение второго варианта конструкции материала второй оболочки, выполненной в виде трубки вокруг материала первой оболочки после некоторого сокращения.

На фиг. 11D изображено сечение второго варианта конструкции, когда изолированный проводник проходит через завершающий этап сокращения на вальцовочных роликах.

Хотя в изобретение допускает различные модификации и альтернативные формы, отдельные варианты его осуществления показаны на чертежах в качестве примера и будут описаны подробно. Чертежи могут не быть выполненными в масштабе. Следует понимать, что не предполагается, что чертежи и подробное описание ограничивают изобретение конкретной описанной формой, а наоборот, предполагается, что оно покрывает все модификации, эквиваленты и альтернативы, попадающие под сущность и объем настоящего изобретения, как задано прилагаемой формулой определения.

Осуществление изобретения

Нижеследующее описание, в целом, относится к системам и способам обработки углеводородов в пластах. Такие пласты могут быть обработаны для добычи углеводородных продуктов, водорода и других продуктов.

Выражение "переменный ток (AC)" означает изменяющийся во времени ток, который меняет направление по существу синусоидально. Переменный ток производит поверхностный эффект в ферромагнитном проводнике.

В контексте нагревательных систем со сниженной теплоотдачей, устройств и способов, термин "автоматически" означает определенное функционирование систем, устройств и способов без использования внешних органов управления (например, внешних контроллеров, таких как контроллер с датчиком температуры и обратной связью, ПИД-регулятор или предсказывающий контроллер).

Термин "соединенный" означает либо непосредственное соединение, либо непрямое соединение (например, одно или несколько промежуточных соединений) между одним или несколькими объектами или компонентами. Фраза "непосредственно соединенный" означает непосредственное соединение между объектами или компонентами, так что объекты или компоненты соединены непосредственно друг с другом, так что объекты или компоненты функционируют "в месте использования".

"Температура Кюри" - это температура, выше которой ферромагнитный материал теряет все свои ферромагнитные свойства. В дополнение к потере всех своих ферромагнитных свойств, при температуре выше температуры Кюри ферромагнитный материал начинает терять свои ферромагнитные свойства, когда через ферромагнитный материал проводят увеличивающийся электрический ток.

Термин "пласт" включает в себя один или несколько содержащих углеводороды слоев, один или несколько неуглеводородных слоев, перекрывающих и/или подстилающих. Выражение "углеводородные слои" относится к слоям в пласте, которые содержат углеводороды. Углеводородные слои могут содержать неуглеводородный материал и углеводородный материал. Термины "перекрывающая порода" и/или "подстилающая порода" включают в себя один или несколько различных типов непроницаемых материалов. Например, перекрывающая и/или подстилающая порода может включать в себя скальную породу, сланец, аргиллит или влажную/плотную карбонатную породу. В некоторых вариантах осуществления в процессах термообработки пласта перекрывающая и/или подстилающая порода может включать в себя слои, содержащие углеводороды, или слои, не содержащие углеводороды, которые являются сравнительно непроницаемыми и не подвергаются воздействию температуры во время процесса термообработки пласта, что приводит к значительным изменениям характеристик слоев, содержащих углеводороды, перекрывающей и/или подстилающей породы. Например, подстилающая порода может содержать сланец или аргиллит, но во время термообработки пласта не допускается нагрев подстилающей породы до температур пиролиза. В некоторых случаях перекрывающая порода и/или подстилающая порода могут быть в какой-то степени проницаемыми.

Выражение "пластовый флюид" означает текучие среды, присутствующие в пласте, и могут включать в себя текучие среды пиролиза, синтез-газ, подвижные углеводороды и воду (пар). Пластовые флюиды могут включать в себя углеводородные флюиды, а также неуглеводородные флюиды. Термин "подвижные флюиды" означает флюиды в пласте, содержащем углеводороды, которые могут перетекать в результате термообработки пласта. Термин "добываемые флюиды" относится к флюидам, извлекаемым из пласта.

"Тепловой поток" - это поток энергии на единицу площади в единицу времени (например, Вт/м2).

Выражение "источник тепла" представляет собой любую систему для подачи тепла, по меньшей мере, на участок пласта по существу с помощью кондуктивной/лучистой теплопередачи. Например, источник тепла может включать в себя электропроводные материалы и/или электронагреватели, такие как изолированный проводник, вытянутый элемент и/или проводник, расположенные в канале. Источник тепла также может включать в себя системы, которые вырабатывают теплоту путем сжигания топлива, являющегося внешними по отношению к пласту, или находящегося в пласте. Системы могут представлять собой поверхностные горелки, скважинные газовые горелки, беспламенные распределенные камеры сгорания и природные распределенные камеры сгорания. В некоторых вариантах осуществления тепло, подаваемое или вырабатываемое в одном или нескольких источниках тепла, может снабжаться другими источниками энергии. Другие источники энергии могут непосредственно нагревать пласт, либо энергия может передаваться на передающую среду, которая непосредственно или косвенно нагревает пласт. Следует понимать, что один или несколько источников тепла, которые подводят тепло к пласту, используют различные источники энергии. Таким образом, например, для данного пласта некоторые источники тепла могут подавать тепло от электропроводных материалов, резистивных электронагревателей, некоторые источники тепла могут подавать тепло от процесса горения, а некоторые источники тепла могут подавать тепло от одного или нескольких других источников энергии (например, от химических реакций, солнечную энергию, энергию ветра, биомассы или других источников возобновляемой энергии). Химическая реакция может включать в себя экзотермическую реакцию (например, реакцию окисления). Источник тепла также может включать в себя электропроводный материал и/или нагреватель, который подает тепло в зону, расположенную возле и/или окружающую место нагревания, такую как нагревательная скважина.

"Нагреватель" - это любая система или источник тепла, предназначенный для выработки теплоты в скважине или в области возле скважины. Нагреватели могут представлять собой электронагреватели, горелки, камеры сгорания, которые осуществляют реакцию с веществом, расположенным или добываемым из пласта, и/или их сочетания, но, не ограничиваясь этим.

"Углеводороды", в общем, определяют как молекулы, образованные преимущественно из атомов углерода и водорода. Углеводороды также могут включать в себя другие элементы, такие как галогены, металлические элементы, азот, кислород и/или сера, но, не ограничиваясь этим. Углеводороды могут представлять собой кероген, битум, пиробитум, масла, природные минеральные воски и асфальтиты. Углеводороды могут быть расположены в скелетных породах в земле или примыкать к ним. Скелетные породы включают в себя осадочные породы, пески, силицилиты, карбонаты, диатомиты и другие пористые среды, но, не ограничиваясь этим. "Углеводородные флюиды" представляют собой флюиды, содержащие углеводороды. Углеводородные флюиды могут включать в себя, охватывать или быть охваченными неуглеводородными флюидами, такими как водород, азот, окись углерода, двуокись углерода, сероводород, вода и аммиак.

Выражение "процесс преобразования в пласте" относится к процессу нагревания пласта, содержащего углеводороды, с помощью источников тепла, чтобы поднять температуру, по меньшей мере, части пласта до температуры, превышающей температуру пиролиза, чтобы в пласте образовывался пиролизный флюид.

Выражение "процесс термообработки в пласте" относится к процессу нагревания пласта, содержащего углеводороды, с помощью источников тепла, чтобы поднять температуру, по меньшей мере, части пласта до температуры, превышающей температуру, при которой возникает подвижный флюид, висбрекинг и/или пиролиз материала, содержащего углеводороды, чтобы в пласте образовывались подвижные флюиды, флюиды висбрекинга и/или пиролизные флюиды.

Термин "изолированный проводник" означает любой вытянутый материал, который способен проводить электричество и который полностью или частично покрыт электроизоляционным материалом.

Выражение "модулированный постоянный ток (DC)" относится к любому по существу не синусоидальному изменяющемуся во времени току, который производит скин-эффект электрического тока в ферромагнитном проводнике.

Термин "нитрид" означает соединение азота и одного или нескольких других элементов периодической таблицы. Нитриды включают в себя нитрид кремния, нитрид бора или глинозем, но, не ограничиваясь этим.

Термин "отверстия" включает в себя отверстия, прорези, проемы или дырки в стенке канала, трубы, трубопровода или другой направляющей потока, которые позволяют втекать или вытекать из канала, трубы, трубопровода или другой направляющей потока.

"Температура фазового превращения" ферромагнитного материала - это температура или диапазон температур, при которых материал подвергается фазовому переходу (например, из феррита переходит в аустенит), который увеличивает магнитную проницаемость ферромагнитного материала. Сокращение магнитной проницаемости аналогично сокращению магнитной проницаемости из-за магнитного перехода ферромагнитного материала при температуре Кюри.

"Пиролиз" представляет собой разрыв химических связей под действием прикладываемого тепла. Например, пиролиз может включать в себя преобразование соединения в одну или несколько других субстанций только под воздействием тепла. Тепло может быть передано к участку пласта для того, чтобы возник пиролиз.

"Пиролизные флюиды" или "продукты пиролиза" относятся к флюидам, полученным по существу во время процесса пиролиза углеводородов. Флюиды, полученные при реакциях пиролиза, могут смешиваться с другими флюидами в пласте. Смесь можно рассматривать в качестве пиролизного флюида или продукта пиролиза. Используемый в этом документе термин "зона пиролиза" относится к объему пласта (например, сравнительно проницаемого пласта, такого как пласт нефтеносных песков), который подвергают реакции, или в котором происходит реакция для образования пиролизного флюида.

Выражение "суперпозиция тепла" относится к подаче тепла от двух или нескольких источников тепла в выбранный участок пласта, так что на температуру пласта, по меньшей мере, в одном месте между источниками тепла влияют источники тепла.

"Нагреватель с ограничением рабочих температур", в целом, представляет собой нагреватель, который регулирует теплоотдачу (например, снижает теплоотдачу) при температуре, превышающей заданную, без использования внешних органов управления, таких как контроллеры температуры, регуляторы мощности, ректификаторы или другие устройства. Нагреватели с ограничением рабочих температур могут представлять собой электрические резистивные нагреватели, работающие от переменного тока (AC) или модулированного (например, "ограниченного") постоянного тока (DC).

"Толщина" слоя означает толщину поперечного сечения слоя, причем поперечное сечение проходит по нормали к поверхности слоя.

"Изменяющийся со временем ток" означает электрический ток, который производит скин-эффект электрического тока в ферромагнитном проводнике, и амплитуда которого меняется со временем. Изменяющийся со временем ток включает в себя и переменный ток (AC), и модулированный постоянный ток (DC).

"Динамический диапазон" для нагревателя с ограничением рабочих температур, в котором ток проводят непосредственно по нагревателю, представляет собой отношение самого высокого сопротивления по переменному току или модулированному постоянному току при температуре ниже температуры Кюри к самому низкому сопротивлению по переменному току или модулированному постоянному току при температуре выше температуры Кюри для заданного значения тока. Динамический диапазон для индуктивного нагревателя представляет собой отношение наивысшей теплоотдачи при температуре ниже температуры Кюри к самой низкой теплоотдаче при температуре выше температуры Кюри для заданного значения тока, проводимого через нагреватель.

"U-образная скважина" представляет собой скважину, которая идет от первого отверстия в пласте, проходит через, по меньшей мере, часть пласта и выходит через второе отверстие в пласте. В этом контексте скважина может иметь форму в виде буквы "v" или "u" только в грубом приближении, при этом надо понимать, что, чтобы рассматривать скважину в качестве "u-образной", "ножки" буквы "u" не обязательно должны быть параллельными друг относительно друга или перпендикулярными "дну" буквы "u".

Термин "скважина" обозначает отверстие в пласте, выполненное посредством бурения или вставки трубы в пласт. Скважина может иметь по существу круглое поперечное сечение или другую форму поперечного сечения. Используемые в этом документе термины "колодец" и "отверстие" в контексте отверстия в пласте могут быть взаимозаменяемыми с термином "скважина".

Чтобы получить разные продукты, пласт может быть подвергнут обработке различными способами. Для обработки пласта во время процесса термообработки могут использоваться различные этапы или процессы. В некоторых вариантах осуществления один или несколько участков пласта разрабатывают растворением, чтобы удалить растворимые минералы из участков. Добываемые растворением минералы могут быть произведены до, во время и/или после процесса термообработки пласта. В некоторых вариантах осуществления средняя температура одного или нескольких участков, добычу из которых осуществляют растворением, может поддерживаться ниже примерно 120°C.

В некоторых вариантах осуществления один или несколько участков пласта нагревают, чтобы удалить воду из участков и/или чтобы удалить метан и другие летучие углеводороды из участков. В некоторых вариантах осуществления в процессе удаления воды и летучих углеводородов средняя температура может быть поднята от температуры окружающей среды до температур ниже примерно 220°C.

В некоторых вариантах осуществления один или несколько участков пласта нагревают до температур, которые допускают перемещение и/или висбрекинг углеводородов в пласте. В некоторых вариантах осуществления средняя температура одного или нескольких участков пласта может быть поднята до температур активации углеводородов в участках (например, до температур из диапазона от 100°C до 250°C, от 120°C до 240°C или от 150°C до 230°C).

В некоторых вариантах осуществления один или несколько участков нагревают до температур, которые допускают реакции пиролиза в пласте. В некоторых вариантах осуществления средняя температура одного или нескольких участков пласта может быть поднята до температур пиролиза углеводородов в участках (например, до температур из диапазона от 230°C до 900°C, от 240°C до 400°C или от 250°C до 350°C).

Нагревание пласта, содержащего углеводороды, с помощью нескольких источников тепла может установить термические градиенты вокруг источников тепла, которые поднимают температуру углеводородов в пласте до желаемых температур с желаемыми скоростями нагрева. Скорость увеличения температуры через диапазон температур активации и/или диапазон температур пиролиза для желаемых продуктов может повлиять на качество и количество пластовых флюидов, получаемых из пласта, содержащего углеводороды. Медленно поднимая температуру пласта через диапазон температур активации и/или диапазон температур пиролиза, можно допустить получение из пласта углеводородов высокого качества, высокой плотности. Медленно поднимая температуру пласта через диапазон температур активации и/или диапазон температур пиролиза, можно позволить извлечь большое количество углеводородов, присутствующих в пласте в качестве углеводородного продукта.

В некоторых вариантах осуществления термообработки пласта участок пласта нагревают до желаемой температуры вместо медленного нагрева через диапазон температур. В некоторых вариантах осуществления желаемая температура составляет 300°C, 325°C или 350°C. В качестве желаемой температуры можно выбрать другое значение.

Суперпозиция теплоты от источников тепла позволяет установить в пласте желаемую температуру сравнительно быстро и эффективно. Подводимая в пласт энергия от источников тепла может быть отрегулирована так, чтобы поддерживать в пласте по существу желаемую температуру.

Продукты активации и/или пиролиза могут быть получены из пласта через эксплуатационные скважины. В некоторых вариантах осуществления среднюю температуру одного или нескольких участков поднимают до температур активации, и из эксплуатационных скважин получают углеводороды. Средняя температура одного или нескольких участков может быть поднята до температур пиролиза после того, как выход из-за активации опустится ниже выбранного значения. В некоторых вариантах осуществления средняя температура одного или нескольких участков может быть поднята до температур пиролиза без значительного выхода до достижения температур пиролиза. Пластовые флюиды, включая продукты пиролиза, могут быть получены через эксплуатационные скважины.

В некоторых вариантах осуществления средняя температура одного или нескольких участков может быть поднята до температур достаточных для того, чтобы после активации и пиролиза допустить выход синтез-газа. В некоторых вариантах осуществления, углеводороды могут быть нагреты до температур, достаточных для того, чтобы допустить выход синтез-газа без значительного выхода до достижения температур, достаточных для того, чтобы допустить выход синтез-газа. Например, синтез-газ может быть получен в диапазоне температур примерно от 400°C до 1200°C, от 500°C до 1100°C или от 550°C до 1000°C. Текучая среда, вырабатывающая синтез-газ (например, пар и/или вода) может быть введена в участки для выработки синтез-газа. Синтез-газ может быть получен из эксплуатационных скважин.

Добыча растворением, извлечение летучих углеводородов и воды, активация углеводородов, пиролиз углеводородов, выработка синтез-газа и/или другие процессы могут быть выполнены во время процесса термообработки пласта. В некоторых вариантах осуществления некоторые процессы могут быть выполнены после процесса термообработки пласта. Такие процессы могут включать в себя восстановление тепла от обработанных участков, сохранение текучих сред (например, воды и/или углеводородов) в ранее обработанных участках и/или отделение диокиси углерода в ранее обработанных участках.

На фиг. 1 показан схематический вид варианта осуществления участка системы термической обработки, предназначенной для обработки пласта, содержащего углеводороды. Система термической обработки пласта может включать в себя барьерные скважины 200. Барьерные скважины используют для того, чтобы образовать барьер вокруг обрабатываемой области. Барьер препятствует потоку флюидов в и/или из обрабатываемой области. Барьерная скважина включает в себя водопонижающие скважины, вакуумные скважины, захватывающие скважины, нагнетательные скважины, цементирующие скважины, морозильные скважины и их сочетания, но, не ограничиваясь этим. В некоторых вариантах осуществления барьерные скважины 200 представляют собой водопонижающие скважины. Водопонижающие скважины могут удалять жидкую воду и/или препятствовать поступлению жидкой воды в участок пласта, который надо нагреть, или в нагреваемый пласт. В варианте осуществления, показанном на фиг. 1, барьерные скважины 200 показаны проходящими только вдоль одной стороны источников 202 тепла, но барьерные скважины обычно окружают все используемые источники 202 тепла или источники, которые надо использовать, чтобы нагреть обрабатываемую область пласта.

Источники 202 тепла размещают, по меньшей мере, в части пласта. Источники 202 тепла могут включать в себя нагреватели, такие как изолированные проводники, нагреватели с проводником в канале, поверхностные горелки, беспламенные распределенные камеры сгорания и/или природные распределенные камеры сгорания. Источники 202 тепла также могут включать в себя другие типы нагревателей. Источники 202 тепла подают тепло, по меньшей мере, в часть пласта, чтобы нагреть углеводороды в пласте. Энергия может подаваться к источникам 202 тепла через линии 204 питания. Лини 204 питания могут структурно отличаться, в зависимости от типа источника тепла или источников тепла, используемых для нагрева пласта. Линии 204 питания для источников тепла могут передавать электричество для электронагревателей, топливо для камер сгорания, или могут передавать теплообменную текучую среду, которая циркулирует в пласте. В некоторых вариантах осуществления электричество для процесса термообработки пласта может обеспечиваться атомной электростанцией или атомными электростанциями. Использование атомной энергии может позволить сократить или ограничить выбросы окиси углерода в процессе термообработки пласта.

Когда пласт нагревают, поступление тепла в пласт может вызвать расширение пласта и геомеханическое перемещение. Источники тепла могут быть включены до, вместе или во время процесса обезвоживания. Реакцию пласта на нагрев можно смоделировать посредством компьютерной симуляции. Компьютерная симуляция может быть использована для разработки шаблона и последовательности активизации источников тепла в пласте так, чтобы геомеханическое перемещение пласта не оказало неблагоприятного воздействия на функциональность источников тепла, эксплуатационных скважин и другого оборудования в пласте.

Нагрев пласта может привести к увеличению проницаемости и/или пористости пласта. Увеличение проницаемости и/или пористости может привести к сокращению массы в пласте из-за испарения и удаления воды, удаления углеводородов и/или возникновения трещин. Текучая среда может легко течь в нагретый участок пласта, благодаря увеличенной проницаемости и/или пористости пласта. Благодаря увеличенной проницаемости и/или пористости пласта, текучая среда в нагретом участке пласта может перемещаться на значительное расстояние через пласт. Значительное расстояние может превышать 1000 м, в зависимости от различных факторов, таких как проницаемость пласта, свойства текучей среды, температура пласта и градиент давления, допускающий перемещение текучей среды. Способность текучей среды перемещаться на значительное расстояние в пласте позволяет расположить эксплуатационные скважины 206 сравнительно далеко от пласта.

Эксплуатационные скважины 206 используют для извлечения пластового флюида из пласта. В некоторых вариантах осуществления эксплуатационная скважина 206 включает в себя источник тепла. Источник тепла в эксплуатационной скважине может нагревать один или несколько участков пласта в эксплуатационной скважине или рядом с ней. В некоторых вариантах осуществления процесса термообработки пласта количество теплоты, подаваемой в пласт от эксплуатационной скважины на метр эксплуатационной скважины, меньше, чем количество теплоты, подаваемой в пласт от источника тепла, который нагревает пласт, на метр источника тепла. Теплота, подаваемая в пласт от эксплуатационной скважины, может увеличить проницаемость пласта возле эксплуатационной скважины посредством испарения и удаления флюида жидкой фазы возле эксплуатационной скважины и/или путем увеличения проницаемости пласта возле эксплуатационной скважины из-за формирования макро и/или микротрещин.

В эксплуатационной скважине может быть расположено более одного источника тепла. Источник тепла в нижнем участке эксплуатационной скважины может быть выключен, если суперпозиция теплоты от смежных источников тепла нагревает пласт достаточно, чтобы нейтрализовать преимущества, обеспечиваемые нагревом пласта от эксплуатационной скважины. В некоторых вариантах осуществления источник тепла в верхнем участке эксплуатационной скважины может оставаться включенным после выключения источника тепла в нижнем участке эксплуатационной скважины. Источник тепла в верхнем участке скважины может препятствовать конденсации и обратному стоку пластового флюида.

В некоторых вариантах осуществления источник тепла в эксплуатационной скважине 206 позволяет удалять пластовые флюиды в виде пара из пласта. Обеспечение нагрева в эксплуатационной скважине или через нее может: (1) препятствовать конденсации и/или обратному стоку пластового флюида, если такой пластовый флюид перемещается в эксплуатационной скважине вблизи от перекрывающей породы, (2) увеличить поступление тепла в пласт, (3) увеличить дебит эксплуатационной скважины по сравнению с эксплуатационной скважиной без источника тепла, (4) препятствовать конденсации высокоуглеродистых соединений (C6 углеводородов и более тяжелых) в эксплуатационной скважине и/или (5) увеличить проницаемость пласта в эксплуатационной скважине или возле нее.

Подземное давление в пласте может соответствовать давлению текучей среды, вырабатываемой в пласте. По мере увеличение температур в нагретом участке давление в нагретом участке может увеличиваться в результате теплового расширения присутствующих в нем флюидов, увеличенного образования флюидов и испарения воды. Управляя скоростью удаления флюидов из пласта, можно управлять давлением в пласте. Давление в пласте можно определить во множестве различных мест, например, возле эксплуатационной скважины или в ней, возле или у источников тепла или в контрольных скважинах.

В некоторых пластах, содержащих углеводороды, препятствуют выходу углеводородов из пласта до тех пор, пока, по меньшей мере, некоторые углеводороды в пласте не будут активированы и/или пиролизованы. Пластовый флюид может быть получен из пласта, когда пластовый флюид обладает выбранным свойством. В некоторых вариантах осуществления выбранное свойство включает в себя плотность в градусах Американского нефтяного института (АНИ), равную, по меньшей мере, 20°, 30° или 40°. Препятствие выходу до тех пор, пока, по меньшей мере, некоторые углеводороды в пласте не будут активированы и/или пиролизованы, может увеличить преобразование тяжелых углеводородов в легкие углеводороды. Препятствие начальному выходу может минимизировать выход тяжелых углеводородов из пласта. Выход существенного количества тяжелых углеводородов может потребовать дорогостоящего оборудования и/или сокращения срока службы производственного оборудования.

В некоторых пластах, содержащих углеводороды, углеводороды в пласте могут быть нагреты до температур активации и/или пиролиза до того, как в нагретом участке пласта возникнет существенная проницаемость. Начальное отсутствие проницаемости может препятствовать транспортировке выработанных флюидов к эксплуатационным скважинам 206. Во время начального нагревания давление флюидов в пласте может увеличиваться возле источников 202 тепла. Увеличенное давление флюидов может быть сброшено, проконтролировано, изменено и/или может управляться с помощью одного или нескольких источников 202 тепла. Например, выбранные источники 202 тепла или отдельные скважины понижения давления могут включать в себя клапаны понижения давления, которые позволяют удалить некоторые флюиды из пласта.

В некоторых вариантах осуществления может допускаться увеличение давления, возникающего из-за расширения подвижных флюидов пиролизных флюидов или других флюидов, выработанных в пласте, несмотря на то, что в пласте может еще отсутствовать открытый путь к эксплуатационным скважинам 206 или другая утечка давления. Может допускаться увеличение давления флюидов до пластового давления. Трещины в пласте, содержащем углеводороды, могут образовываться, если флюид достигает пластового давления. Например, в нагретом участке пласта могут образоваться трещины от источников 202 тепла до эксплуатационных скважин 206. Возникновение трещин в нагретом участке может сбросить часть давления в участке. Может быть необходимо поддерживать давление в пласте ниже выбранного давления, чтобы препятствовать нежелательному выходу, появлению трещин в перекрывающей или подстилающей породе и/или коксованию углеводородов в пласте.

После того, как достигнуты температуры активации и/или пиролиза и разрешен выход из пласта, давление в пласте может быть изменено, чтобы изменить и/или управлять составом получаемого пластового флюида, чтобы управлять долей конденсирующегося флюида по сравнению с неконденсирующимся флюидом в пластовом флюиде и/или чтобы управлять плотностью получаемого пластового флюида. Например, снижение давление может привести к выходу большего количества компонента конденсирующегося флюида. Компонент конденсирующегося флюида может содержать большую долю олефинов.

В некоторых вариантах осуществления процесса термообработки пласта в пласте может удерживаться давление достаточно высокое, чтобы способствовать выходу пластового флюида, имеющего плотность в градусах АНИ более 20°. Поддерживание увеличенного давления в пласте может препятствовать оседанию пласта во время термообработки. Поддержание увеличенного давления может снизить или устранить потребность в сжатии пластовых флюидов у поверхности, чтобы транспортировать флюиды по коллекторным каналам к очистным сооружениям.

Как ни удивительно, поддержание увеличенного давления в нагретом участке пласта может допускать выход большого количества углеводородов повышенного качества и сравнительно малого молекулярного веса. Давление может поддерживаться так, что получаемый пластовый флюид обладает минимальным количеством соединений, углеродное число которых превосходит выбранное углеродное число. Выбранное углеродное число может быть не больше 25, не больше 20, не больше 12 или не больше 8. Некоторые соединения с высоким углеродным числом могут быть увлечены паром в пласте и могут быть удалены из пласта с паром. Поддержание увеличенного давления в пласте может препятствовать увлечению паром соединений с высоким углеродным числом и/или полициклических углеводородных составляющих. Соединения с высоким углеродным числом и/или полициклические углеводородные составляющие могут оставаться в жидкой фазе в пласте в течение значительных периодов времени. Значительные периоды времени могут обеспечить достаточное время для того, чтобы соединения пиролизовались для образования соединений с низким углеродным числом.

Полагают, что выработка углеводородов, обладающих сравнительно низким молекулярным весом, частично происходит из-за автогенной выработки и реакции углеводорода в части пласта, содержащего углеводороды. Например, поддержание увеличенного давления может заставить углеводород, выработанный во время пиролиза, перейти в жидкую фазу в пласте. Нагрев участка до температуры, находящейся в диапазоне температур пиролиза, может пиролизовать углеводороды в пласте для получения жидкой фазы пиролизных флюидов. Компоненты полученной жидкой фазы пиролизных флюидов могут включать в себя ненасыщенные связи и/или радикалы. Водород (H2) в жидкой фазе может сократить ненасыщенные связи выработанных пиролизных флюидов, тем самым, сокращая потенциал для полимеризации или образования длинноцепочечных соединений из выработанных пиролизных флюидов. Кроме того, H2 также может нейтрализовать радикалы в выработанных пиролизных флюидах. H2 в жидкой фазе может препятствовать возникновению реакции выработанных пиролизных флюидов друг с другом и/или с другими соединениями в пласте.

Пластовый флюид, полученный из эксплуатационных скважин 206, может быть транспортирован через коллекторный трубопровод 208 к очистным сооружениям. Пластовые флюиды также могут быть получены от источников 202 тепла. Например, флюид может быть получен от источников 202 тепла, чтобы управлять давлением в пласте, прилегающем к источникам тепла. Флюид, полученный от источников 202 тепла, может быть транспортирован через трубу или трубопровод в коллекторный трубопровод 208, или полученный флюид может быть транспортирован через трубу или трубопровод непосредственно к очистным сооружениям 210. Очистные сооружения 210 могут включать в себя сепарационные установки, реакторные установки, обогащающие установки, топливные элементы, турбины, сосуды для хранения и/или другие системы и установки для обработки полученных пластовых флюидов. Очистные сооружения могут получать транспортное топливо, по меньшей мере, из части добытых из пласта углеводородов. В некоторых вариантах осуществления транспортное топливо может представлять собой реактивное топливо, такое как JP-8.

В качестве электрического нагревательного элемента нагревателя или источника тепла может использоваться изолированный проводник. Изолированный проводник может включать в себя внутренний электрический проводник (сердцевину), окруженный электрическим изолятором, и внешний электрический проводник (оболочку). Электрический изолятор может включать в себя минеральную изоляцию (например, окись магния) или другую электрическую изоляцию.

В отдельных вариантах осуществления изолированный проводник размещают в скважине в пласте, содержащем углеводороды. В некоторых вариантах осуществления изолированный проводник размещают в необсаженной скважине в пласте, содержащем углеводороды. Размещение изолированного проводника в необсаженной скважине в пласте, содержащем углеводороды, может допустить теплопередачу от изолированного проводника в пласт посредством излучения, а также проводимости. Использование необсаженной скважины может при необходимости упростить извлечение изолированного проводника из скважины.

В некоторых вариантах осуществления изолированный проводник размещают в обсадной трубе в пласте; он может быть зацементирован в пласте; или может быть расположен в скважине, заполненной песком, гравием или другим наполнительным материалом. Изолированный проводник может опираться на опорный элемент, расположенный в скважине. Опорный элемент может представлять собой кабель, стержень или канал (например, трубопровод). Опорный элемент может быть изготовлен из металла, керамики, неорганического материала или их сочетаний. Так как при использовании участки опорного элемента могут быть подвержены воздействию пластовых флюидов и теплоте, то опорные элементы могут быть химически стойкими и/или термически стойкими.

Для соединения изолированного проводника с опорным элементом в различных местах вдоль протяженности изолированного проводника могут использоваться стяжки, точечная сварка и/или друге типы соединений. Опорный элемент может быть присоединен к устью скважины у верхней поверхности пласта. В некоторых вариантах осуществления изолированный проводник обладает достаточной прочностью конструкции так, что опорный элемент не требуется. Во многих случаях изолированный проводник может обладать, по меньшей мере, некоторой гибкостью, чтобы препятствовать повреждениям от теплового расширения при изменениях температуры.

В отдельных вариантах осуществления изолированные проводники размещают в скважинах без опорных элементов и/или центраторов. Изолированный проводник без опорных элементов и/или центраторов может обладать подходящим сочетанием стойкости к температуре и коррозии, устойчивости против ползучести, длины, толщины (диаметра) и металлургии, что будет препятствовать возникновению неисправностей изолированного проводника во время использования.

На фиг. 2 показан вид в перспективе концевого участка варианта осуществления изолированного проводника 252. Изолированный проводник 252 может обладать любой желаемой формой поперечного сечения, например, круглой (показанной на фиг. 2), треугольной, эллипсоидной, прямоугольной, шестиугольной или неправильной, но, не ограничиваясь этим. В отдельных вариантах осуществления изолированный проводник 252 включает в себя сердцевину 218, электрический изолятор 214 и оболочку 216. Сердцевина 218 может резистивно нагреваться, когда через сердцевину проходит электрический ток. Для подачи энергии на сердцевину 218 может использоваться переменный или меняющийся во времени ток и/или постоянный ток, так что сердцевина резистивно нагревается.

В некоторых вариантах осуществления электрический изолятор 214 препятствует утечке тока и возникновению электрического пробоя на оболочку 216. Электрический изолятор 214 может термически проводить тепло, вырабатываемое в сердцевине 218, на оболочку 218. Оболочка 216 может излучать или проводить тепло в пласт. В отдельных вариантах осуществления изолированный проводник 252 имеет длину 1000 м или больше. Также могут использоваться более длинные или более короткие изолированные проводники, чтобы удовлетворить специфическим потребностям приложения. Размеры сердцевины 218, электрического изолятора 214 и оболочки 216 изолированного проводника 252 могут быть выбраны так, чтобы изолированный проводник обладал достаточной прочностью, чтобы поддерживать самого себя даже при верхних границах рабочей температуры. Такие изолированные проводники могут быть подвешены от устья скважин или опор, расположенных возле поверхности раздела между перекрывающей породой и пластом, содержащим углеводороды, без необходимости в опорных элементах, проходящих в пласт, содержащий углеводороды, вместе с изолированными проводниками.

Изолированный проводник 252 может быть сконструирован так, чтобы функционировать при уровнях мощности вплоть до примерно 1650 Вт/м или выше. В отдельных вариантах осуществления изолированный проводник 252 при нагревании пласта функционирует на уровне мощности между примерно 500 Вт/м и 1150 Вт/м. Изолированный проводник 252 может быть сконструирован так, чтобы максимальный уровень напряжения при обычной рабочей температуре не приводил к существенному термическому и/или электрическому распаду электрического изолятора 214. Изолированный проводник 252 может быть сконструирован так, чтобы оболочка 216 не превышала температуры, которая приведет к значительному сокращению свойств коррозионной стойкости материала оболочки. В отдельных вариантах осуществления изолированный проводник 252 может быть сконструирован так, чтобы достигать температур в диапазоне примерно от 650°C примерно до 900°C. Могут быть выполнены изолированные проводники, имеющие другие рабочие диапазоны, чтобы удовлетворить специфическим техническим требованиям.

На фиг. 2 изображен изолированный проводник 252, имеющий единственную сердцевину 218. В некоторых вариантах осуществления изолированный проводник 252 содержит две или более сердцевины 218. Например, один изолированный проводник может иметь три сердцевины. Сердцевина 218 может быть выполнена из металла или другого электропроводного материала. Материал, используемый для выполнения сердцевины 218, может включать в себя нихром, медь, никель, углеродистую сталь и их сочетания, но, не ограничиваясь этим. В отдельных вариантах осуществления сердцевину 218 выбирают так, чтобы она имела диаметр и сопротивление при рабочих температурах такое, что ее сопротивление, полученное по закону Ома, делает ее электрически и структурно устойчивой для выбранного рассеяния мощности на метр, длины нагревателя и/или максимального напряжения, допустимого для материала сердцевины.

В некоторых вариантах осуществления сердцевина 218 выполнена из различных материалов вдоль протяженности изолированного проводника 252. Например, первый участок сердцевины 218 может быть выполнен из материала, имеющего значительно более низкое сопротивление, чем второй участок сердцевины. Первый участок может быть размещен у слоя пласта, который не нужно нагревать до такой же высокой температуры, что второй слой пласта, примыкающий ко второму участку. Удельное сопротивление различных участков сердцевины 218 может быть отрегулировано путем изменяющейся величины диаметра и/или посредством участков сердцевины, выполненных из различных материалов.

Электрический изолятор 214 может быть выполнен из множества материалов. Используемые обычно порошки могут включать в себя MgO, Al2O3, BN, Si3N4, цирконий, BeO, различные химические вариации шпинелей и их сочетания, но, не ограничиваясь этим. MgO может обеспечивать хорошую теплопроводность и электрическую изоляцию. Желаемые свойства электрической изоляции включают в себя низкий ток утечки и высокую диэлектрическую прочность. Низкий ток утечки снижает вероятность теплового пробоя, а высокая диэлектрическая прочность снижает вероятность пробоя через изолятор. Тепловой пробой может возникнуть, если ток утечки приведет к прогрессирующему подъему температуры изолятора, что также приводит к пробою через изолятор.

Оболочка 216 может представлять собой внешний металлический слой или электропроводный слой. Оболочка 216 может контактировать с горячими пластовыми флюидами. Оболочка 216 может быть выполнена из материала, обладающего высокой стойкостью к коррозии при высоких температурах. Сплавы, которые можно использовать в желаемом диапазоне температур оболочки 216 включают в себя, но, не ограничиваясь, нержавеющую сталь марки 304, нержавеющую сталь марки 310, инколой® 800 и инконель® 600 (Западная Вирджиния, США (Inco Alloys International, Хантингтон, Западная Вирджиния, США). Может быть необходимой такая толщина оболочки 216, чтобы она была достаточной для того, чтобы выдерживать от трех до десяти лет в горячей и коррозионной среде. Толщина оболочки 216, в целом, может изменяться примерно от 1 мм до 2,5 мм. Например, внешний слой толщиной 1,3 мм из нержавеющей стали марки 310 может быть использован в качестве оболочки 216, чтобы обеспечить хорошую химическую стойкость к сероводородной коррозии в нагретой зоне пласта в течение свыше 3 лет. Чтобы удовлетворить специфическим требованиям приложения, может использоваться оболочка, имеющая большую или меньшую толщину.

Один или несколько изолированных проводников могут быть расположены в скважине в пласте, чтобы образовать источник тепла или источники тепла. Чтобы нагреть пласт, через каждый изолированный проводник в скважине может быть пропущен электрический ток. Как вариант, электрический ток может быть пропущен через выбранные изолированные проводники в скважине. Неиспользуемые проводники могут использоваться в качестве запасных нагревателей. Изолированные проводники могут быть электрически соединены с источником энергии любым удобным способом. Каждый конец изолированного проводника может быть соединен с вводными кабелями, которые проходят через устье скважины. Такая конфигурация обычно имеет изгиб на 180° (изгиб "шпилька") или поворот, расположенный возле нижней части источника тепла. Изолированный проводник, который включает в себя изгиб на 180° или поворот, может не требовать нижнего завершения, но изгиб на 180° или поворот может представлять собой электрическую и/или структурную слабость нагревателя. Изолированные проводники могут быть электрически соединены друг с другом последовательно, параллельно, или сочетая последовательные и параллельные соединения. В некоторых вариантах осуществления источников тепла электрический ток может проходить в проводник изолированного проводника и может возвращаться через оболочку изолированного проводника путем соединения сердцевины 218 с оболочкой 216 (показаны на фиг. 2) снизу источника тепла.

В некоторых вариантах осуществления три изолированных проводника 252 электрически соединены в конфигурации 3-фазного соединения звездой с источником энергии. На фиг. 3 показан вариант осуществления трех изолированных проводников в скважине в толще пород, соединенные в конфигурации соединения звездой. На фиг. 4 показан вариант осуществления трех изолированных проводников 252, удаляемых из скважины 238 в пласте. Для трех изолированных проводников в конфигурации соединения звездой может не потребоваться соединения снизу. Как вариант, все три изолированных проводника конфигурации соединения звездой могут быть соединены друг с другом возле дна скважины. Соединение может быть выполнено непосредственно на концах нагревательных участков изолированных проводников или на концах холодных контактов (менее резистивных участков), соединенных с нагревательными участками снизу изолированных проводников. Соединения снизу могут быть выполнены из наполненных изолятором и запаянных контейнеров или контейнеров, наполненных эпоксидной смолой. Изолятор может представлять собой тот же состав, что и изолятор, используемый в качестве электрической изоляции.

Изображенные на фиг. 3 и 4 три изолированных проводника 252 могут быть соединены с опорным элементом 220 с использованием центраторов 222. Как вариант, изолированные проводники 252 могут быть прикреплены непосредственно к опорному элементу 220 с использованием металлических лент. Центраторы 222 могут сохранять положение и/или препятствовать перемещению изолированных проводников 252 на опорном элементе 220. Центраторы 222 могут быть изготовлены из металла, керамики или их сочетаний. Металл может представлять собой нержавеющую сталь или металл любого другого типа, способный выдерживать коррозийную и высокотемпературную среду. В некоторых вариантах осуществления центраторы 222 представляют собой согнутые металлический ленты, приваренные к опорному элементу на расстояниях менее 6 м. Керамика, используемая в центраторе 222, может представлять собой, но, не ограничиваясь, Al2O3, MgO или другой электрический изолятор. Центраторы 222 могут сохранять положение изолированных проводников 252 на опорном элементе 220 так, что при рабочих температурах изолированных проводников препятствуют перемещению изолированных проводников. Изолированные проводники 252 также могут быть до некоторой степени гибкими, чтобы выдерживать расширение опорного элемента 220 во время нагрева.

Опорный элемент 220, изолированный проводник 252 и центраторы 222 могут быть размещены в скважине 238 в углеводородном слое 240. Изолированные проводники 252 могут быть соединены с нижним соединительным узлом 224 с использованием холодного контакта 226. Нижний соединительный узел 224 может осуществлять электрическое соединение каждого изолированного проводника 252 с каждым. Нижний соединительный узел 224 может включать в себя материалы, которые являются электропроводными и не плавятся при температурах, встречающихся в скважине 238. Холодный контакт 226 может представлять собой изолированный проводник, обладающий более низким удельным сопротивлением, чем изолированный проводник 252.

Вводной проводник 228 может быть соединен с устьем скважины 242, чтобы обеспечить передачу электроэнергии на изолированный проводник 252. Вводной проводник 228 может быть выполнен из проводника, обладающего сравнительно низким электрическим сопротивлением, так что из-за проходящего через вводной проводник электрического тока вырабатывается сравнительно немного тепла. В некоторых вариантах осуществления вводной проводник представляет собой многожильный медный провод с резиновой или полимерной изоляцией. В некоторых вариантах осуществления вводной проводник представляет собой проводник с минеральной изоляцией с медной сердцевиной. Вводной проводник 228 может быть соединен с устьем 242 скважины у поверхности 250 через герметизированный фланец, расположенный между перекрывающей породой 246 и поверхностью 250. Герметизированный фланец может препятствовать выходу текучей среды из скважины 238 на поверхность 250.

В отдельных вариантах осуществления вводной проводник 228 соединен с изолированным проводником 252 с использованием переходного проводника 230. Переходной проводник 230 может представлять собой менее резистивный участок изолированного проводника 252. Переходной проводник 230 можно назвать "холодным контактом" изолированного проводника 252. Переходной проводник 230 может быть сконструирован так, чтобы рассеивать примерно от одной десятой до одной пятой мощности на единицу длины от мощности, рассеиваемой единицей длины основного нагревательного участка изолированного проводника 252. Переходной проводник 230 обычно может иметь длину примерно от 1,5 м до 15 м, хотя для соответствия нуждам специфического приложения может использоваться более короткий или более длинный проводник. В варианте осуществления проводник переходного проводника 230 является медным. Электрическая изоляция переходного проводника 230 может быть того же типа, что и электрический изолятор, используемый в основном нагревательном участке. Оболочка переходного проводника 230 может быть выполнена из стойкого к коррозии материала.

В отдельных вариантах осуществления переходной проводник 230 соединен с вводным проводником 228 посредством стыка или другого соединительного узла. Стыки также могут использоваться для соединения переходного проводника 230 с изолированным проводником 252. Может потребоваться, чтобы стыки выдерживали температуру, равную половине рабочей температуры целевой зоны. Плотность электрической изоляции в стыке во многих случаях должна быть достаточно высокой, чтобы выдерживать требуемую температуру и рабочее напряжение.

В некоторых вариантах осуществления, как показано на фиг. 3, между обсадной трубой 244 в перекрывающей породе и скважиной 238 расположен уплотнительный материал 248. В некоторых вариантах осуществления усиливающий материал 232 может скреплять обсадную трубу 244 в перекрывающей породе с перекрывающей породой 246. Уплотнительный материал 248 может препятствовать вытеканию текучей среды из скважины 238 на поверхность 250. Усиливающий материал 232 может включать в себя, например, портландцемент класса G или класса H, смешанный с кварцевой мукой для улучшенной жаропрочности, шлак или кварцевую муку и/или их смесь. В некоторых вариантах осуществления усиливающий материал 232 проходит радиально на ширину примерно от 5 см до 25 см.

Как показано на фиг. 3 и 4, опорный элемент 220 и вводной проводник 228 могут быть соединены с устьем 242 скважины на поверхности 250 пласта. Поверхностная направляющая колонна 234 может перекрывать усиливающий материал 232 и соединяться с устьем 242 скважины. Варианты осуществления поверхностных направляющих колонн могут проходить в скважину в пласте на глубину примерно от 3 м до 515 м. Как вариант, поверхностная направляющая колонна может проходить в пласт на глубину примерно 9 м. Электрический ток может подаваться от источника энергии на изолированный проводник 252 для выработки тепла, благодаря электрическому сопротивлению изолированного проводника. Теплота, выработанная тремя изолированными проводниками 252, может передаваться в скважине 238, чтобы нагреть, по меньшей мере, участок углеводородного слоя 240.

Теплота, выработанная изолированными проводниками 252, может нагревать, по меньшей мере, участок пласта, содержащего углеводороды. В некоторых вариантах осуществления теплоту передают в пласт по существу посредством излучения выработанной теплоты в пласт. Некоторая часть теплоты может быть передана посредством проводимости или конвекции тепла, благодаря газам, присутствующим в скважине. Скважина может представлять собой необсаженную скважину, как показано на фиг. 3 и 4. Необсаженная скважина устраняет издержки, связанные с термическим цементированием нагревателя с пластом, издержки, связанные с обсадной трубой, и/или издержки, связанные с уплотнением нагревателя в скважине. Кроме того, теплопередача посредством излучения обычно является более эффективной, чем посредством проводимости, так что нагреватели могут функционировать при более низких температурах в открытой скважине. Кондуктивная передача тепла во время начальной работы источника тепла может быть усилена путем добавления в скважину газа. Газ может удерживаться под давлением вплоть до 27 бар абсолютного давления. Газ может включать в себя диоксид углерода и/или гелий, но, не ограничиваясь этим. Нагреватель с изолированным проводником в открытой скважине преимущественно может свободно расширяться или сжиматься, чтобы приспосабливаться к тепловому расширению или сжатию. Нагреватель с изолированным проводником преимущественно может быть удаляемым или перемещаемым из открытой скважины.

В отдельных вариантах осуществления нагреватель с изолированным проводником в сборе устанавливают или удаляют посредством наматывающего узла. Чтобы одновременно установить и изолированный проводник, и опорный элемент, может использоваться более одного наматывающего узла. Как вариант, опорный элемент может быть установлен с использованием колтюбингового агрегата. Нагреватели могут быть размотаны и соединены с опорой по мере того, как опору вставляют в скважину. Электрический нагреватель и опорный элемент могут быть размотаны с наматывающих узлов. Вдоль протяженности опорного элемента с ним могут быть соединены распорки. Для дополнительных элементов электрического нагревателя могут использоваться дополнительные наматывающие узлы.

Нагреватели с ограничением рабочих температур могут иметь такие конфигурации и/или могут включать в себя материалы, которые обеспечивают свойства автоматического ограничения рабочей температуры нагревателя до определенных температур. В отдельных вариантах осуществления в нагревателях с ограничением рабочих температур используют ферромагнитные материалы. Ферромагнитный материал может самостоятельно ограничивать температуру до точки Кюри материала или около нее и/или до диапазона температуры фазового превращения, чтобы обеспечить сниженное количество теплоты при прохождении через материал изменяющегося со временем тока. В отдельных вариантах осуществления ферромагнитный материал самоограничивает температуру нагревателя с ограничением рабочих температур до выбранной температуры, которая приблизительно равна температуре Кюри и/или диапазону температуры фазового превращения. В отдельных вариантах осуществления выбранная температура лежит в пределах примерно 35°C, примерно 25°C, примерно 20°C или примерно 10°C температуры Кюри или диапазона температуры фазового превращения. В отдельных вариантах осуществления ферромагнитные материалы соединены с другими материалами (например, высокопроводимыми материалами, высокопрочными материалами, стойкими к коррозии материалами или их сочетанием), чтобы обеспечить различные электрические и/или механические свойства. Некоторые части нагревателя с ограничением рабочих температур могут иметь более низкое сопротивление (вызванное другой геометрией и/или использованием других ферромагнитных и/или неферромагнитных материалов), чем другие части нагревателя с ограничением рабочих температур. Наличие частей нагревателя с ограничением рабочих температур из различных материалов и/или имеющих различные размеры позволяет настраивать желаемую теплоотдачу для каждой части нагревателя.

Нагреватели с ограничением рабочих температур могут быть более надежными, чем другие нагреватели. Нагреватели с ограничением рабочих температур могут быть менее склонными к пробоям или поломкам из-за участков повышенной коррозии в пласте. В некоторых вариантах осуществления нагреватели с ограничением рабочих температур допускают по существу равномерное нагревание пласта. В некоторых вариантах осуществления нагреватели с ограничением рабочих температур способны нагревать пласт более эффективно, функционируя с более высокой средней теплоотдачей вдоль всей протяженности нагревателя. Нагреватель с ограничением рабочих температур функционирует с более высокой средней теплоотдачей вдоль всей протяженности нагревателя, потому что подаваемую на нагреватель мощность не нужно снижать для всего нагревателя, как в случае обычных нагревателей с постоянной потребляемой мощностью, если температура вдоль любой точки проводника превышает или почти превышает максимальную рабочую температуру нагревателя. Теплоотдача от участков нагревателей с ограничением рабочих температур, достигающих температуры Кюри и/или диапазона температуры фазового превращения нагревателя, автоматически сокращается без управляемого регулирования изменяющегося во времени тока, проходящего через нагреватель. Теплоотдача автоматически сокращается, благодаря изменениям электрических свойств (например, электрического сопротивления) участков нагревателя с ограничением рабочих температур. Таким образом, нагревателем с ограничением рабочих температур поставляется больше энергии во время большей части процесса нагревания.

В отдельных вариантах осуществления система, включающая в себя нагреватели с ограничением рабочих температур, изначально обеспечивает первую теплоотдачу, а затем обеспечивает пониженную (вторую) теплоотдачу, при температуре около, равной или превосходящей температуру Кюри и/или диапазон температуры фазового превращения электрически резистивного участка нагревателя, когда на нагреватель с ограничением рабочих температур подают изменяющийся во времени ток. Первая теплоотдача представляет собой теплоотдачу при первых температурах, ниже которых нагреватель с ограничением рабочих температур начинает самоограничение. В некоторых вариантах осуществления первая теплоотдача представляет собой теплоотдачу при температуре примерно на 50°C, примерно на 75°C, примерно на 100°C или примерно на 125°C ниже температуры Кюри и/или диапазона температуры фазового превращения ферромагнитного материала в нагревателе с ограничением рабочих температур.

На нагреватель с ограничением рабочих температур может подаваться меняющийся во времени ток (переменный ток или модулированный постоянный ток), подаваемый у устья скважины. Устье скважины может включать в себя источник энергии и другие компоненты (например, модулирующие компоненты, трансформаторы и/или конденсаторы), используемые при подаче энергии на нагреватель с ограничением рабочих температур. Нагреватель с ограничением рабочих температур может представлять собой один из многих нагревателей, используемых для нагревания участка пласта.

В некоторых вариантах осуществления используют сравнительно тонкий проводящий слой, чтобы обеспечить большую часть резистивной теплоотдачи нагревателей с ограничением рабочих температур до температуры близкой или равной температуре Кюри и/или диапазону температуры фазового превращения ферромагнитного проводника. Такие нагреватели с ограничением рабочих температур могут использоваться в качестве нагревательного элемента в нагревателе с изолированным проводником. Нагревательный элемент нагревателя с изолированным проводником может быть расположен внутри оболочки со слоем изоляции между оболочкой и нагревательным элементом.

На фиг. 5A и 5B изображены сечения варианта осуществления нагревателя с изолированным проводником с нагревателем с ограничением рабочих температур, используемым в качестве нагревательного элемента. Изолированный проводник 252 включает в себя сердцевину 218, ферромагнитный проводник 212, электрический изолятор 214 и оболочку 216. Сердцевина 218 является медной. Ферромагнитный проводник 236, например, представляет собой железо или железный сплав.

Внутренний проводник 212 является сравнительно тонким проводящим слоем неферромагнитного материала, обладающего более высокой электропроводностью, чем ферромагнитный проводник 236. В отдельных вариантах осуществления внутренний проводник 212 является медным. Внутренний проводник 212 может быть выполнен из медного сплава. Медные сплавы обычно имеют более пологий профиль сопротивления относительно температуры, чем чистая медь. Более пологий профиль сопротивления относительно температуры может обеспечить меньшую изменчивость теплоотдачи как функции температуры вплоть до температуры Кюри и/или диапазона фазового превращения. В некоторых вариантах осуществления внутренний проводник 212 является медным с массовым содержанием никеля 6% (например, CuNi6 или LOHM™). В отдельных вариантах осуществления внутренний проводник 212 выполнен из сплава CuNi10Fe1Mn. При температуре ниже температуры Кюри и/или диапазона температур фазового превращения ферромагнитного проводника 236 магнитные свойства ферромагнитного проводника удерживают большую часть электрического тока во внутреннем проводнике 212. Таким образом, внутренний проводник 212 обеспечивает резистивную теплоотдачу изолированного проводника 252 при температуре ниже температуры Кюри и/или диапазона температур фазового превращения.

В отдельных вариантах осуществления внутренний проводник 212 вместе с сердцевиной 218 и ферромагнитным проводником 236 имеет такие размеры, что внутренний проводник обеспечивает желаемое количество теплоотдачи и желаемый динамический диапазон. Например, внутренний проводник 212 может иметь площадь поперечного сечения примерно в 2 или 3 раза меньше, чем площадь поперечного сечения сердцевины 218. Обычно внутренний проводник 212 должен обладать сравнительно малой площадью поперечного сечения, чтобы обеспечить желаемую теплоотдачу, если внутренний проводник выполнен из меди или медного сплава. В варианте осуществления с медным внутренним проводником 212 сердцевина 218 имеет диаметр 0,66 см, ферромагнитный проводник 236 имеет внешний диаметр 0,91 см, внутренний проводник 212 имеет внешний диаметр 1,03 см, электрический изолятор 214 имеет внешний диаметр 1,53 см, а оболочка 216 имеет внешний диаметр 1,79 см. В варианте осуществления с внутренним проводником 212 из CuNi6 сердцевина 218 имеет диаметр 0,66 см, ферромагнитный проводник 236 имеет внешний диаметр 0,91 см, внутренний проводник 212 имеет внешний диаметр 1,12 см, электрический изолятор 214 имеет внешний диаметр 1,63 см, а оболочка 216 имеет внешний диаметр 1,88 см. Такие изолированные проводники обычно меньше и дешевле в изготовлении, чем изолированные проводники, в которых не применяют тонкий внутренний проводник для обеспечения большей части теплоотдачи при температуре ниже температуры Кюри и/или диапазона температур фазового превращения.

Электрический изолятор 214 может представлять собой оксид магния, оксид алюминия, диоксид кремния, оксид бериллия, нитрид бора, нитрид кремния ли их сочетания. В отдельных вариантах осуществления электрический изолятор 214 представляет собой уплотненный порошок оксида магния. В некоторых вариантах осуществления электрический изолятор 214 включает в себя гранулы нитрида кремния.

В отдельных вариантах осуществления небольшой слой материала размещают между электрическим изолятором 214 и внутренним проводником 212, чтобы предотвратить переход меди в электрический изолятор при высоких температурах. Например, между электрическим изолятором 214 и внутренним проводником 212 может быть размещен небольшой слой никеля (например, около 0,5 мм никеля).

Оболочка 216 выполнена из стойкого к коррозии материала такого, как нержавеющая сталь марки 347, нержавеющая сталь марки 347H, нержавеющая сталь марки 446 или нержавеющая сталь марки 825. В некоторых вариантах осуществления оболочка 216 обеспечивает некоторую механическую прочность для изолированного проводника 252 при температуре Кюри или выше и/или в диапазоне фазового превращения ферромагнитного проводника 236. В некоторых вариантах осуществления оболочку 216 не используют для пропускания электрического тока.

Существует много потенциальных проблем при изготовлении изолированных проводников сравнительно большой длины (например, 10 м или длиннее). Например, между блоками материала, используемого для выполнения электрического изолятора в изолированном проводнике, могут иметься разрывы, и/или значения напряжения пробоя через изоляцию могут быть недостаточно высокими, чтобы выдерживать рабочие напряжения, необходимые для обеспечения теплоотдачи вдоль таких длинных нагревателей. Изолированные проводники включают в себя изолированные проводники, используемые в качестве нагревателей, и/или изолированные проводники, используемые в участке в перекрывающей породе пласта (изолированные проводники, которые обеспечивают малую теплоотдачу или отсутствие теплоотдачи). Изолированные проводники могут представлять собой, например, проводники с минеральной изоляцией, такие как кабели с минеральной изоляцией.

В обычном процессе, применяемом для изготовления (формирования) изолированного проводника, оболочка изолированного проводника в начале имеет вид полосы из электропроводного материала (например, из нержавеющей стали). Полосе оболочки придают (скручивают продольно) частично цилиндрическую форму, а блоки электрического изолятора (например, блоки оксида магния) вставляют в частично цилиндрическую оболочку. Вставленные блоки могут представлять собой частичные цилиндрические блоки, такие как полуцилиндрические блоки. После вставки блоков продольную сердцевину, которая обычно представляет собой цельный цилиндр, размещают в частичном цилиндре и внутри полуцилиндрических блоков. Сердцевину выполняют из электропроводного материала, такого как медь, никель и/или сталь.

После того, как электрический изолятор и сердцевина расположены на месте, участку оболочки, содержащему блоки и сердцевину, может быть придана форма завершенного цилиндра вокруг блоков и сердцевины. Продольные края оболочки, которые замыкают цилиндр, могут быть сварены, чтобы образовать изолированный проводник в сборе с сердцевиной и блоками электрического изолятора внутри оболочки. Процесс вставки блоков и замыкания цилиндра оболочки может быть повторен вдоль протяженности оболочки, чтобы образовать изолированный проводник в сборе желаемой длины.

После того, как изолированный проводник в сборе выполнен, могут быть выполнены дополнительные этапы, чтобы сократить разрывы и/или пористость в собранном проводнике. Например, изолированный проводник в сборе может быть проведен через систему постепенного сокращения (систему холодной обработки), чтобы сократить разрывы в проводнике в сборе. Один пример системы постепенного сокращения представляет собой рольганг. В рольганге изолированный проводник в сборе может проходить через множество горизонтальных и вертикальных роликов, при этом проводник в сборе проходит попеременно между горизонтальными и вертикальными роликами. Ролики могут постепенно сокращать размер изолированного проводника в сборе до конечного желаемого внешнего диаметра или площади поперечного сечения (например, до внешнего диаметра или площади поперечного сечения внешнего электрического проводника (такого как оболочка или кожух)).

В отдельных вариантах осуществления между этапами сокращения изолированный проводник в сборе подвергают термообработке и/или отжигу. Термообработка изолированного проводника в сборе может быть необходима для того, чтобы восстановить механические свойства металла (металлов), используемых в изолированном проводнике в сборе, чтобы допустить дополнительное сокращение (холодную обработку) изолированного проводника в сборе. Например, изолированный проводник в сборе может быть подвергнут термообработке и/или отжигу, чтобы сократить напряжения в металле в проводнике в сборе и улучшить свойства холодной обработки (постепенного обжатия) металла.

Однако термообработка изолированного проводника в сборе обычно сокращает напряжение пробоя диэлектрика (диэлектрическую прочность) изолированного проводника в сборе. Например, термообработка может снизить напряжение пробоя примерно на 50% или больше для обычной термообработки металлов, используемых в изолированном проводнике в сборе. Такие снижения напряжения пробоя могут приводить к коротким замыканиям или другим электрическим пробоям, когда изолированный проводник в сборе используют при напряжениях от средних до высоких, требуемых для нагревателей большой длины (например, напряжения около 5 кВ или выше).

В отдельных вариантах осуществления конечное сокращение (холодная обработка) изолированного проводника в сборе после термообработки может восстановить значения напряжений пробоя до допустимых значений для нагревателей большой длины. Тем не менее, конечное сокращение может представлять собой не настолько большое сокращение, как предыдущие сокращения изолированного проводника в сборе, чтобы предотвратить деформацию или переутомление металла в проводнике в сборе, превышающую допустимые пределы. Слишком большое сокращение при конечном сокращении может привести к тому, что потребуется дополнительная термообработка для восстановления механических свойств металлов в изолированном проводнике в сборе.

На фиг. 6 показан вариант осуществления подверженного предварительной холодной обработке и предварительной термообработке изолированного проводника 252. В отдельных вариантах осуществления изолированный проводник включает в себя сердцевину 218, электрический изолятор 214 и оболочку 216 (например, оболочку или внешний электрический проводник). В некоторых вариантах осуществления электрический изолятор 214 выполнен из множества блоков изолирующего материала. В отдельных вариантах осуществления изолированный проводник 252 подвергают процессу холодной обработки/термообработки до конечного сокращения изолированного проводника до его конечных размеров. Например, изолированный проводник в сборе может быть подвергнут холодной обработке, чтобы сократить площадь поперечного сечения проводника в сборе, по меньшей мере, примерно на 30%, после чего следует этап термообработки при температуре, по меньшей мере, около 870°C, измеряемой посредством оптического пирометра на выходе из индукционной катушки. На фиг. 7 изображен вариант осуществления изолированного проводника 252, показанного на фиг. 6, после холодной обработки и термообработки. Холодная обработка и термообработка изолированного проводника 252 может сократить площадь поперечного сечения оболочки 216 примерно на 30% по сравнению с оболочкой 216, подвергнутой предварительной холодной обработке, предварительной термообработке. В некоторых вариантах осуществления площадь поперечного сечения электрического изолятора 214 и/или сердцевины 218 сокращают примерно на 30% во время процесса холодной обработки и термообработки.