Настоящая заявка имеет обратное действие с предварительной заявки США на патент №61/626,981, имеющей название «Система упорного подшипника для дробилки для породы» и поданной 6 октября 2011 г., и настоящей заявкой испрашивается приоритет указанной предварительной заявки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в целом относится к подшипниковым узлам и в частности к системам подшипникового узла, предназначенным для использования в дробилках для породы.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ И ОПИСАНИЕ ИЗВЕСТНОГО УРОВНЯ ТЕХНИКИ

Известно использование роликовых подшипников или упорных сферических подшипников, установленных под валом дробилки или головкой (конусом) дробилки для породы. Однако известные роликовые подшипники и упорные сферические подшипники обладают рядом недостатков. Например, известные роликовые подшипники и упорные сферические подшипники являются дорогостоящими. Известные роликовые подшипники и упорные сферические подшипники также образуют нежелательное тепло во время работы и характеризуются исключительно коротким эксплуатационным сроком службы. Известные роликовые подшипники и упорные сферические подшипники также имеют неприемлемо низкую нагружаемость. Кроме того, известные роликовые подшипники и упорные сферические подшипники характеризуются сложностью при проведении технического обслуживания, ремонта и замены.

Таким образом, было бы желательным создание устройства и способа для системы подшипникового узла, которые позволили бы снизить стоимость подшипников. Также было бы желательным создание такого устройства и способа, которые позволили бы снизить образование тепла при работе подшипников и увеличить эксплуатационный срок службы подшипников. Кроме того, было бы желательным создание такого устройства и способа, которые позволили бы повысить нагружаемость подшипников. Дополнительно было бы желательным создание такого устройства и способа, которые позволили бы упростить проведение технического обслуживания, ремонта и замены подшипников.

ПРЕИМУЩЕСТВА ПРЕДПОЧТИТЕЛЬНЫХ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Таким образом, преимущество предпочтительных примеров осуществления настоящего изобретения, заявляемого в настоящей заявке, заключается в создании устройства и способа для системы подшипникового узла, позволяющих снизить стоимость подшипников. Преимущество предпочтительных примеров осуществления настоящего изобретения, заявляемого в настоящей заявке, заключается в создании устройства и способа для системы подшипникового узла, позволяющих снизить образование тепла при работе подшипника и повысить эксплуатационный срок службы подшипников. Дополнительное преимущество предпочтительных примеров осуществления настоящего изобретения, заявляемого в настоящей заявке, заключается в создании устройства и способа для системы подшипникового узла, позволяющих повысить нагружаемость подшипников. Кроме того, преимущество предпочтительных примеров осуществления настоящего изобретения, заявляемого в настоящей заявке, заключается в создании устройства и способа для системы подшипникового узла, упрощающих проведение технического обслуживания, ремонта и замены подшипников.

Дополнительные преимущества предпочтительных примеров осуществления настоящего изобретения очевидны из приведенного ниже описания со ссылкой на прилагаемые рисунки.

ОБЪЯСНЕНИЕ ТЕХНИЧЕСКИХ ТЕРМИНОВ

В данном контексте термин «углубление для рабочей жидкости» означает любую канавку, канал, камеру, профиль или иной участок на контактирующей поверхности подшипника, предназначенной для приема, сбора и(или) распределения рабочей жидкости под давлением. В данном контексте термин "кольцо" включает без ограничения одиночное кольцо или несколько сегментов колец, включенных в эксцентрик, основной корпус и(или) дробящую головку.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Устройство в соответствии с настоящим изобретением включает систему подшипникового узла, предназначенную для использования в дробилке для породы, содержащей основной корпус, приводной вал, эксцентрик и дробящую головку. Система подшипникового узла включает первое кольцо подшипника, расположенное вокруг приводного вала, второе кольцо подшипника, примыкающее к первому кольцу подшипника, и устройство для подачи рабочей жидкости, по меньшей мере, на первое кольцо подшипника и второе кольцо подшипника. В предпочтительной системе подшипникового узла, по меньшей мере, первое кольцо подшипника и второе кольцо подшипника включают углубление для рабочей жидкости.

Способ в соответствии с настоящим изобретением включает способ для системы подшипникового узла, при этом способ включает создание системы подшипникового узла. Предпочтительная система подшипникового узла предназначена для использования в дробилках для породы, включающей основной корпус, приводной вал, эксцентрик и дробящую головку. Предпочтительная система подшипникового узла включает первое кольцо подшипника, расположенное вокруг приводного вала, второе кольцо подшипника, примыкающее к первому кольцу подшипника, и устройство для подачи рабочей жидкости, по меньшей мере, на первое кольцо подшипника и второе кольцо подшипника. В предпочтительной системе подшипникового узла, по меньшей мере, первое кольцо подшипника и второе кольцо подшипника включает углубление для рабочей жидкости. Предпочтительный способ дополнительно включает подачу рабочей жидкости с устройства для подачи рабочей жидкости, по меньшей мере, на первое кольцо подшипника и второе кольцо подшипника.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Предпочтительные примеры осуществления настоящего изобретения проиллюстрированы на прилагаемых чертежах, на которых одинаковые детали обозначены одними и теми же позициями, на которых:

Фиг. 1 - вид спереди в поперечном сечении предпочтительного примера осуществления системы подшипникового узла в соответствии с настоящим изобретением.

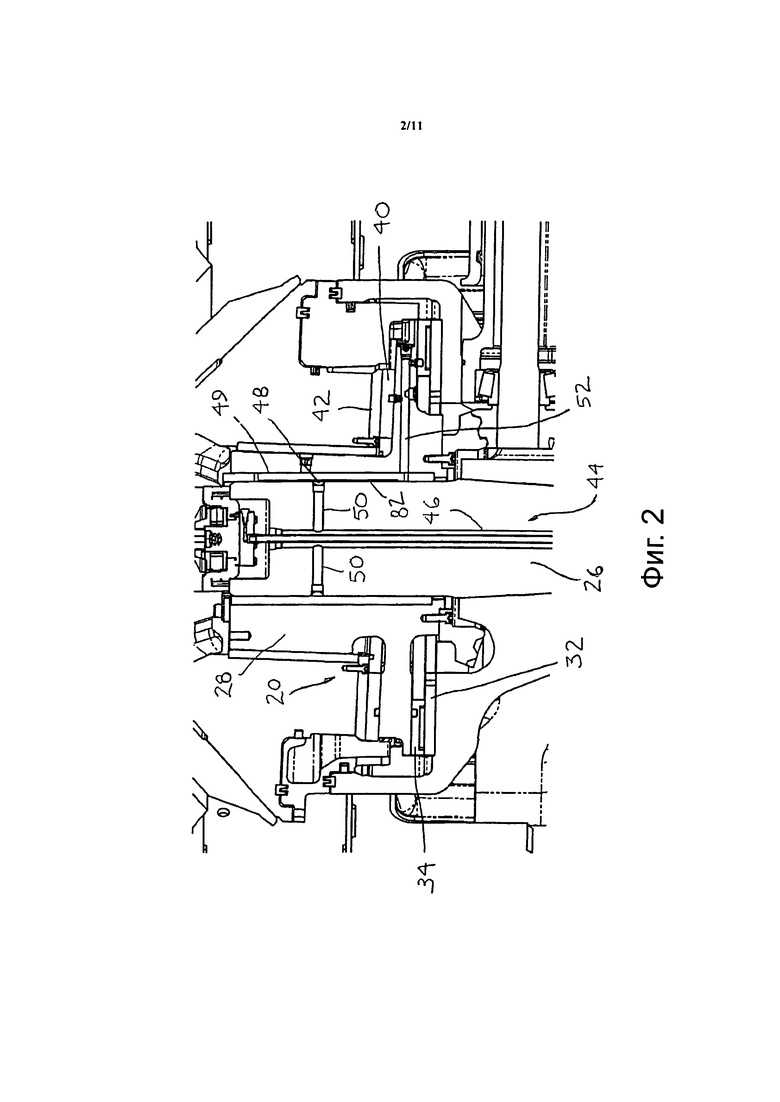

Фиг. 2 - вид спереди в поперечном сечении предпочтительной системы подшипникового узла, проиллюстрированной на Фиг. 1.

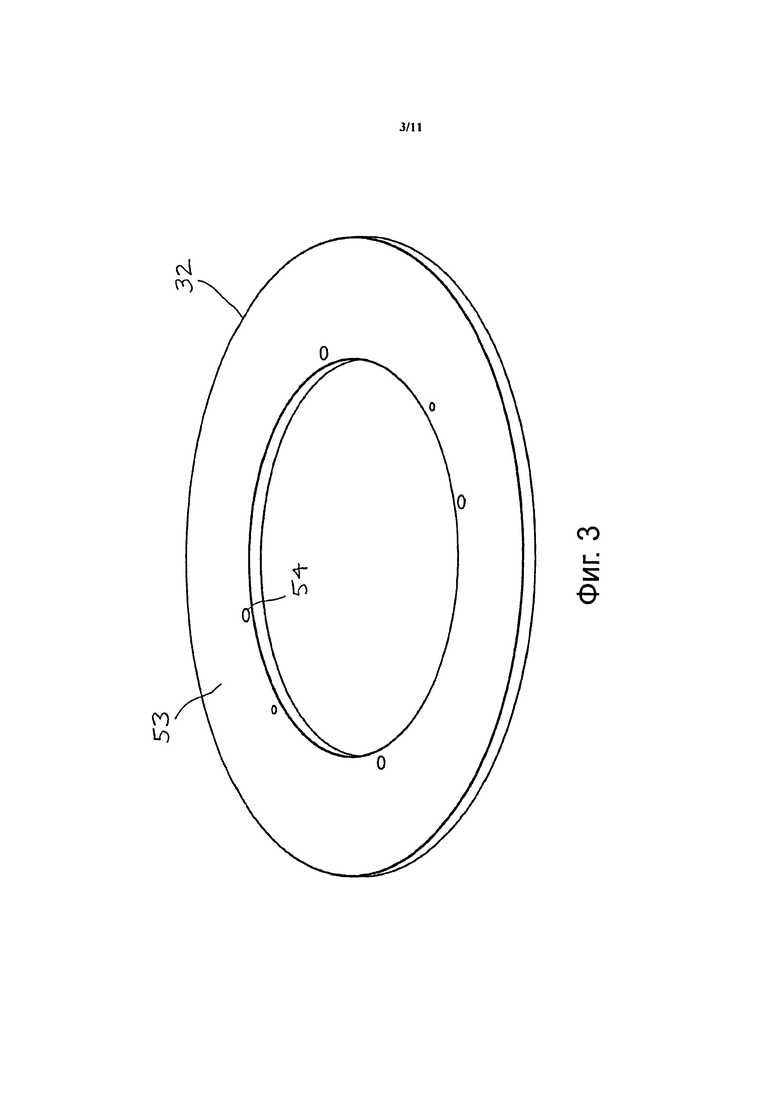

Фиг. 3 - вид в перспективе предпочтительного кольца плоского подшипника системы подшипникового узла, проиллюстрированной на Фиг. 1-2.

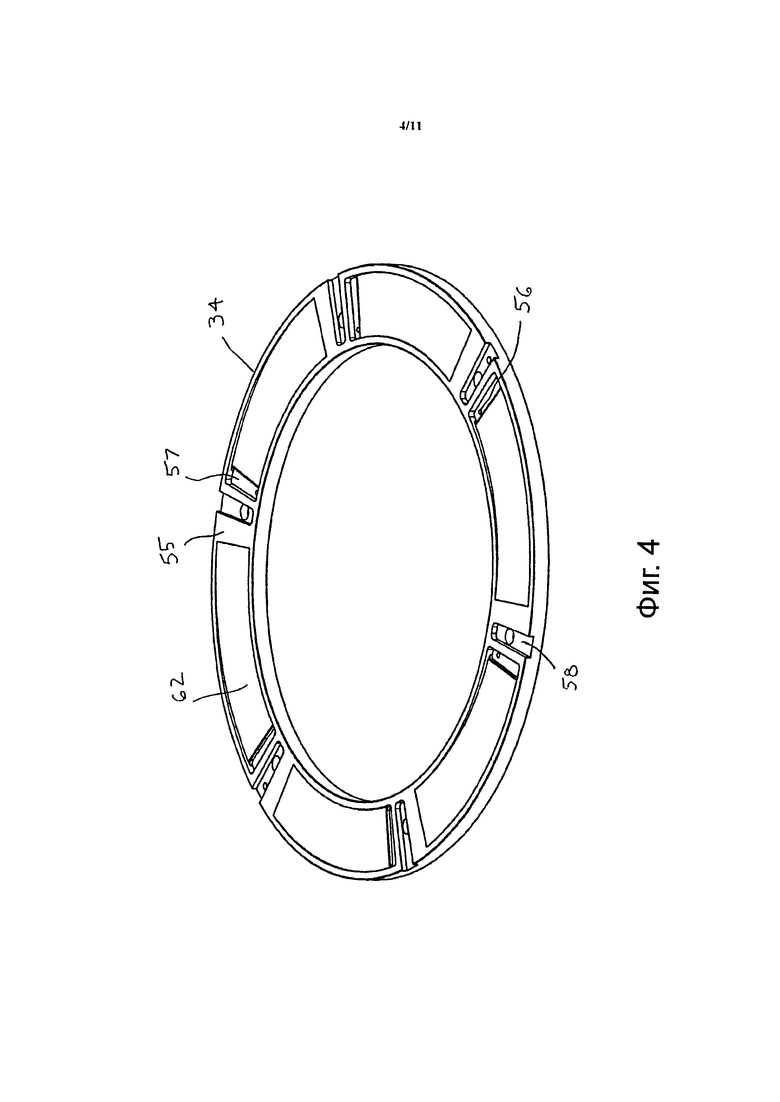

Фиг. 4 - вид в перспективе предпочтительного кольца со скосом подшипника системы подшипникового узла, проиллюстрированной на Фиг. 1-2.

Фиг. 5 - вид в перспективе предпочтительного кольца со скосом подшипника системы подшипникового узла, проиллюстрированной на Фиг. 1-2 и 4.

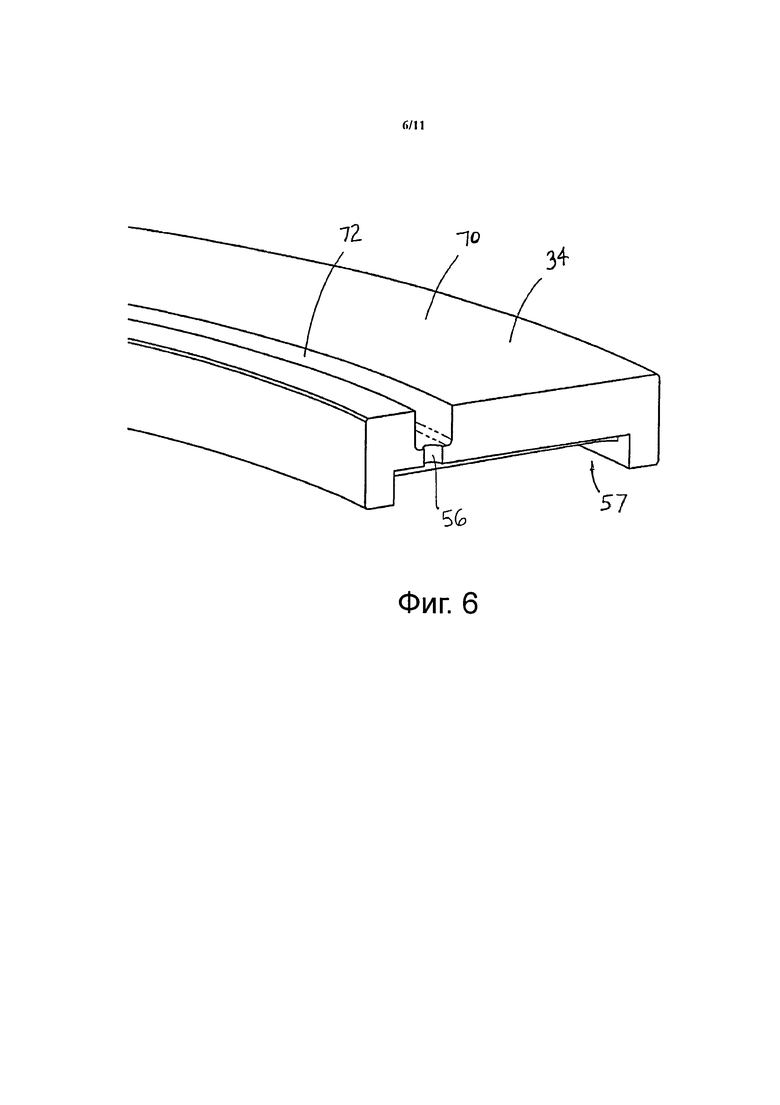

Фиг. 6 - вид в перспективе в поперечном сечении предпочтительного кольца со скосом подшипника системы подшипникового узла, проиллюстрированной на Фиг. 1-2 и 4-5.

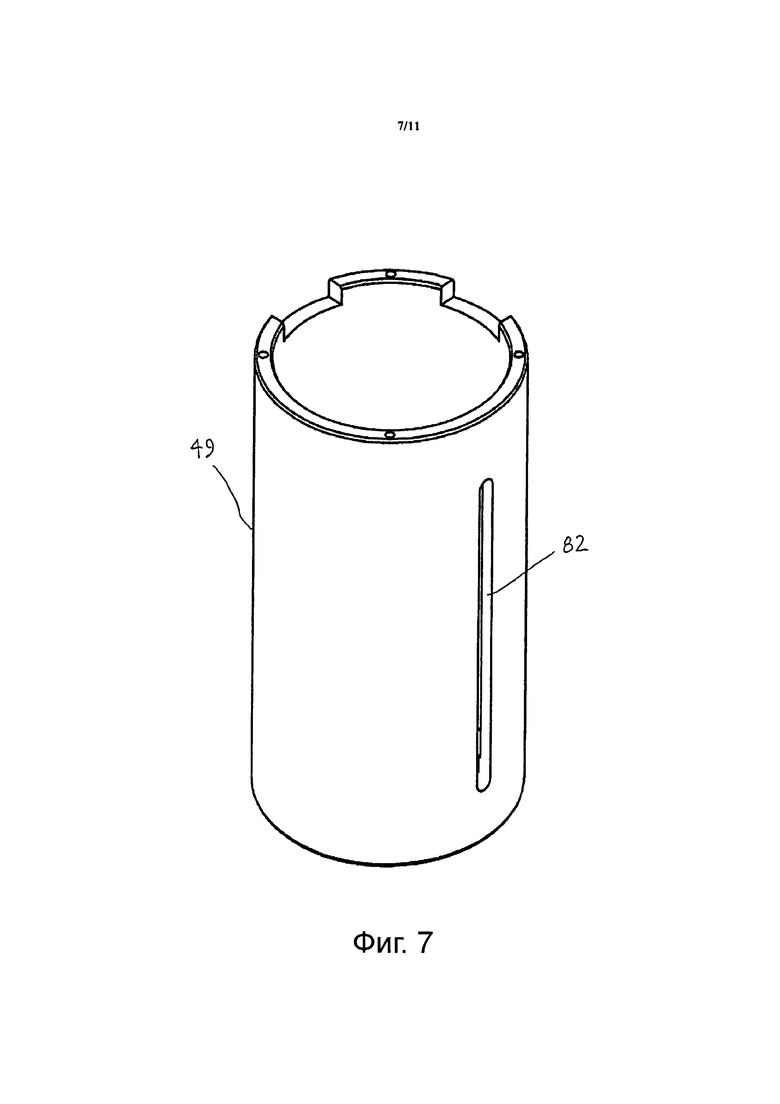

Фиг. 7 - вид в перспективе предпочтительной внутренней втулки системы подшипникового узла, проиллюстрированной на Фиг. 1-2 и 4-6.

Фиг. 8 - вид спереди в поперечном сечении первого альтернативного примера осуществления предпочтительной системы подшипникового узла в соответствии с настоящим изобретением.

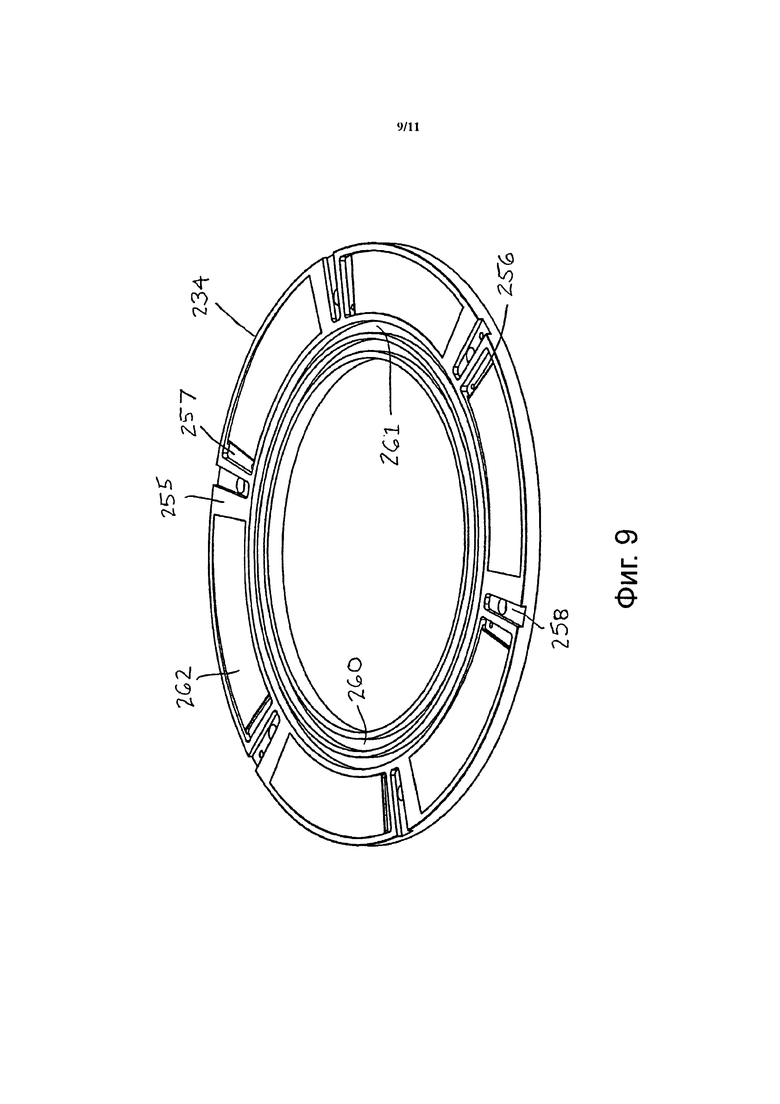

Фиг. 9 - вид в перспективе первого альтернативного примера осуществления предпочтительного кольца со скосом подшипника в соответствии с настоящим изобретением.

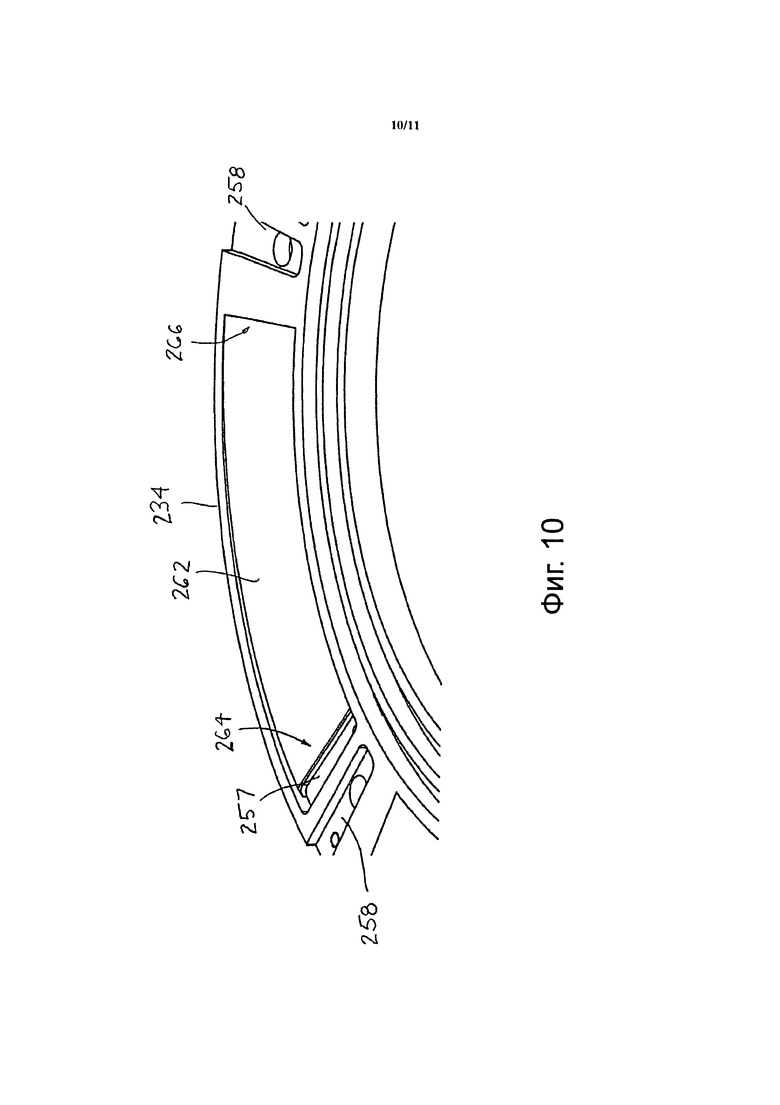

Фиг. 10 - вид в перспективе первого альтернативного примера осуществления предпочтительного кольца со скосом подшипника, проиллюстрированного на Фиг. 9.

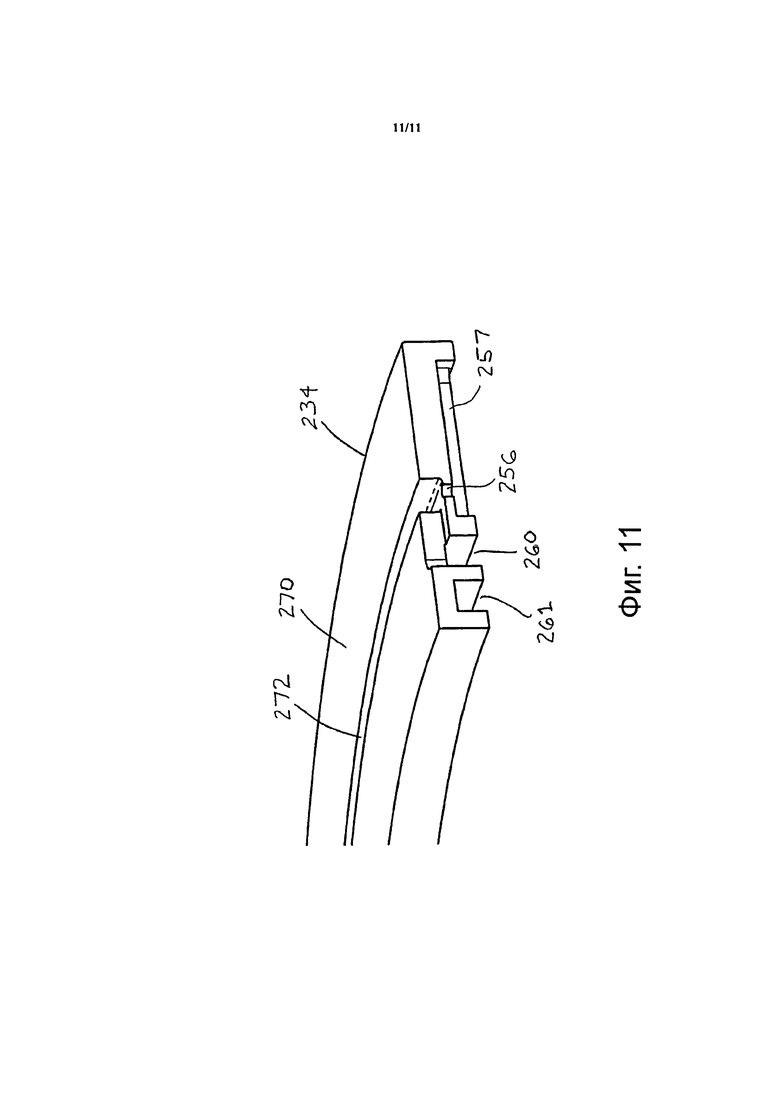

Фиг. 11 - вид в перспективе в поперечном сечении первого альтернативного примера осуществления предпочтительного кольца со скосом подшипника, проиллюстрированного на Фиг. 9-10.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Как показано на чертежах, предпочтительные примеры осуществления системы подшипникового узла в соответствии с настоящим изобретением проиллюстрированы на Фиг. 1-11. Как проиллюстрировано на Фиг. 1-11, предпочтительная система подшипникового узла имеет своей целью снизить стоимость подшипников. Предпочтительные примеры осуществления в соответствии с настоящим изобретением, заявляемым в настоящей заявке, также предусматривают создание устройства и способа для системы подшипникового узла, позволяющих снизить образование тепла при работе подшипников и увеличить эксплуатационный срок службы подшипников. Предпочтительные примеры осуществления в соответствии с настоящим изобретением, заявляемым в настоящей заявке, также дополнительно предусматривают создание устройства и способа для системы подшипникового узла, позволяющих повысить нагружаемость подшипников. Кроме того, предпочтительные примеры осуществления в соответствии с настоящим изобретением, заявляемым в настоящей заявке, также предусматривают создание устройства и способа для системы подшипникового узла, обеспечивающих упрощение проведение технического обслуживания, ремонта и замены подшипников.

На Фиг. 1 проиллюстрирован вид спереди в поперечном сечении предпочтительного примера осуществления системы подшипникового узла в соответствии с настоящим изобретением. Как показано на Фиг. 1, предпочтительная система подшипникового узла в целом обозначена позицией 20.

Предпочтительная система подшипникового узла 20 предназначена для использования в дробилке для породы 22, включающей основной корпус 24, приводной вал 26, эксцентрик 28 и дробящую головку 30. В предпочтительных примерах осуществления системы подшипникового узла 20 система подшипникового узла предназначена для восприятия нагрузок дробящей головки 30 или на нее, и нагрузки с дробящей головки передаются на основной корпус 24 непосредственной или косвенно через подшипники.

Как показано на Фиг. 1, предпочтительная система подшипникового узла 20 включает первое кольцо подшипника, такое как нижнее кольцо плоского подшипника 32, расположенное вокруг приводного вала 26, и второе кольцо подшипника, такое как нижнее кольцо 34 со скосом подшипника, примыкающее к первому кольцу подшипника. Предпочтительно, чтобы нижнее кольцо 32 плоского подшипника было расположено на основном корпусе и нижнее кольцо 34 со скосом подшипника было расположено на эксцентрике 28. В предпочтительных примерах осуществления системы подшипникового узла, по меньшей мере, первое кольцо подшипника и второе кольцо подшипника включает углубление для рабочей жидкости. Предпочтительное нижнее кольцо 32 плоского подшипника и нижнее кольцо 34 со скосом подшипника предназначены для гидростатического разъединения до запуска и гидродинамического разъединения друг от друга после запуска (т.е. при вращении), что обеспечивает отсутствие контакта между кольцами подшипника при нормальной работе дробилки для породы. Предпочтительная система подшипникового узла 20 также включает третье кольцо подшипника, такое как верхнее кольцо 40 со скосом подшипника, расположенное вокруг приводного вала 26, и четвертое кольцо подшипника, такое как верхнее кольцо 42 плоского подшипника, примыкающее к третьему кольцу подшипника. Предпочтительно, чтобы верхнее кольцо 40 со скосом подшипника было расположено на эксцентрике 28, в то время как верхнее кольцо 42 плоского подшипника было расположено на дробящей головке 30. Несмотря на то что на Фиг. 1 проиллюстрированы предпочтительные конфигурация и конструкция колец подшипника, подразумевается, что в пределах объема настоящего изобретения кольца подшипника могут быть любой приемлемой конфигурации и конструкции. Например, подразумевается, что в пределах объема настоящего изобретения кольцо со скосом подшипника может быть расположено на основном корпусе, а кольцо плоского подшипника может быть расположено на эксцентрике.

Как показано на Фиг. 1, предпочтительная система подшипникового узла 20 также включает устройство для подачи рабочей жидкости, по меньшей мере, на первое кольцо подшипника и второе кольцо подшипника. Предпочтительное устройство для подачи рабочей жидкости, по меньшей мере, на первое кольцо подшипника и второе кольцо подшипника является маслоподающим узлом 44, включающим канал 46 и источник 48 рабочей жидкости. Предпочтительно, чтобы одно и то же устройство для подачи рабочей жидкости, по меньшей мере, на первое и второе кольцо подшипника также было предназначено для подачи рабочей жидкости, по меньшей мере, на третье кольцо подшипника и четвертое кольцо подшипника. Несмотря на то что на Фиг. 1 проиллюстрированы предпочтительные конфигурация и конструкция устройства для подачи рабочей жидкости на кольца подшипника, в пределах объема настоящего изобретения предусматривается, что устройство для подачи рабочей жидкости на кольца подшипника может быть любой приемлемой конфигурации и конструкции.

На Фиг. 2 проиллюстрирован вид спереди в поперечном сечении предпочтительной системы подшипникового узла 20. Как показано на Фиг. 2, предпочтительная система подшипникового узла 20 включает нижнее кольцо 32 плоского подшипника, нижнее кольцо 34 со скосом подшипника, верхнее кольцо 40 со скосом подшипника, верхнее кольцо 42 плоского подшипника, маслоподающий узел 44 и канал 46. В предпочтительных примерах осуществления в соответствии с настоящим изобретением кольцо 32 плоского подшипника и кольцо 34 со скосом подшипника плотно прилегают друг к другу до создания давления в системе путем нагнетания рабочей жидкости. Масло под давлением подается на приводной вал 26 дробилки от нижней части к верхней части вала. Масло под давлением далее подается по радиальным каналам 50 в кольцевую камеру 48, образованную внешней стенкой приводного вала 26 и внутренней стенкой внутренней втулки 49. Масло под давлением в кольцевой камере 48 подается в вертикальную прорезь во вращающейся внутренней втулке 49, установленной на вращающемся эксцентрике 28. Ввиду того, что кольцевая камера 48 окружает приводной вал 26, масло может бесперебойно течь во внутрь вращающейся внутренней втулки 49. Масло под давлением далее течет через вертикальную прорезь во внутреннюю втулку 49 и подается на эксцентрик 28 по радиальным каналам 52. Предпочтительные радиальные каналы 52 сообщаются по текучей среде с масловпускными отверстиями в каждом из колец 34 и 40 со скосами подшипника. Несмотря на то что на Фиг. 2 проиллюстрированы конфигурация и конструкция предпочтительного устройства для подачи рабочей жидкости к кольцам подшипника, в пределах объема настоящего изобретения подразумевается, что устройство для подачи рабочей жидкости к кольцам подшипника может быть любой приемлемой конфигурации и конструкции.

На Фиг. 3 проиллюстрирован вид в перспективе предпочтительного нижнего кольца 32 плоского подшипника системы подшипникового узла 20. Как показано на Фиг. 3, предпочтительное кольцо плоского подшипника включает в основном поверхность 53 плоского подшипника, предназначенную для плотного прилегания к нижнему кольцу 34 со скосом подшипника, и несколько отверстий 54, предназначенных для установки в них крепежных деталей. Несмотря на то что на Фиг. 3 проиллюстрированы предпочтительные конфигурация и конструкция плоского кольца подшипника, в пределах объема настоящего изобретения подразумевается, что кольцо плоского подшипника может быть любой приемлемой конфигурации и конструкции.

На Фиг. 4 проиллюстрирован вид в перспективе предпочтительного кольца 34 со скосом подшипника в соответствии с настоящим изобретением. Как показано на Фиг. 4, предпочтительное кольцо 34 подшипника включает поверхность 55 плоского подшипника, впускное отверстие 56 для подачи рабочей жидкости, камеру 57 для подачи рабочей жидкости, выпускное отверстие 58 для рабочей жидкости и наклонную камеру 62. Несмотря на то что на Фиг. 4 проиллюстрированы предпочтительные конфигурация и конструкция предпочтительного кольца со скосом подшипника, в пределах объема настоящего изобретения подразумевается, что кольцо со скосом подшипника может быть любой приемлемой конфигурации и конструкции. Например, в пределах объема настоящего изобретения подразумевается, что кольцо со скосом подшипника может не включать какие-либо впускные отверстия для рабочей жидкости, через которые масло под давлением подается из системы со стороны колец подшипника. На Фиг. 5 проиллюстрирован вид в перспективе предпочтительного нижнего кольца 34 со скосом подшипника системы подшипникового узла 20. Как показано на Фиг. 5, предпочтительное нижнее кольца 34 со скосом подшипника включает наклонную камеру 62, наклоненную от нижнего конца 64, смежного с камерой 57 для подачи рабочей жидкости к верхнему концу 66, смежному с выпускным отверстием 58 для рабочей жидкости.

На Фиг. 6 проиллюстрирован вид в перспективе в поперечном сечении предпочтительного нижнего кольца 34 со скосом подшипника системы подшипникового узла 20. Как показано на Фиг. 6, предпочтительное нижнее кольцо 34 со скосом подшипника включает в основном плоскую сторону 70, противоположно лежащую наклонной камере 62 подшипника. Предпочтительная в основном плоская сторона 70 включает внешний канал 72, сообщающийся по текучей среде с камерами 57 для подачи рабочей жидкости. В предпочтительных примерах осуществления настоящего изобретения при гидростатическом режиме работы системы подшипникового узла обеспечивается низкая скорость, работа при пониженной нагрузке при запуске машины. Прежде, чем дробилка будет запущена в работу (прежде чем начнется вращение), предпочтительная система подает масло под давлением на пару колец подшипников. Масло поступает в каждую из наклонных камер (предпочтительно, чтобы каждое кольцо со скосом подшипника имело несколько подушек (вкладышей) подшипника) через впускное отверстие для подачи рабочей жидкости 56.

Масло под давлением заполняет камеру для подачи рабочей жидкости 57 и наклонную камеру 62. Предпочтительно, чтобы предпочтительная наклонная камера 62 начиналась на глубине у нижнего конца 64 и шла под наклоном в направлении плоской поверхности у верхнего конца 66, расположенного на противоположном конце наклонной камеры. Давление на этом участке создает гидростатическую подъемную силу, обеспечивающую разъединение кольца со скосом подшипника и кольца плоского подшипника. По мере разъединения деталей масло будет подаваться по плоской поверхности подшипника из участка наклонной камеры и по сторонам. Величина достигаемой подъемной силы зависит от скорости потока масла.

После запуска дробилка начинает вращаться, кольцо 32 плоского подшипника и кольцо 34 со скосом подшипника уже разъединены гидростатической масляной пленкой, о чем говорилось выше. По мере увеличения скорости вращения дробилки относительное перемещение кольца 32 плоского подшипника и кольца 34 со скосом подшипника также увеличивается. В результате указанного относительного перемещения масло в камере 57 для подачи рабочей жидкости «вытягивается» за счет своей вязкости в нижний конец 64 наклонной камеры 62. После затекания в наклонную камеру 62 масло нагнетается в сужающееся пространство между конусом (клином) и сопрягающимся кольцом плоского подшипника за счет своей вязкости. Указанное расклинивающее действие создает давление и отодвигает кольцо плоского подшипника от наклонной камеры с усилием, способным выдержать вертикальную дробящую нагрузку. Предпочтительно, чтобы система подшипникового узла работала при исключительно малом зазоре (предпочтительно менее 0,003 дюйма) при воздействии нагрузки. Небольшой зазор в достаточной степени образует уплотнение между плоскими поверхностями, окружающими скосы и кольцо плоского подшипника, и за счет этого достигается минимальная утечка масла или она полностью исключается.

На Фиг. 7 проиллюстрирован вид в перспективе предпочтительной внутренней втулки 49 системы подшипникового узла 20. Как показано на Фиг. 7, предпочтительная внутренняя втулка 49 включает вертикальную прорезь 82. Несмотря на то что на Фиг. 7 проиллюстрированы предпочтительные конфигурации и конструкция внутренней втулки, в пределах объема настоящего изобретения подразумевается, что внутренняя втулка может иметь любую приемлемую конфигурацию и конструкцию.

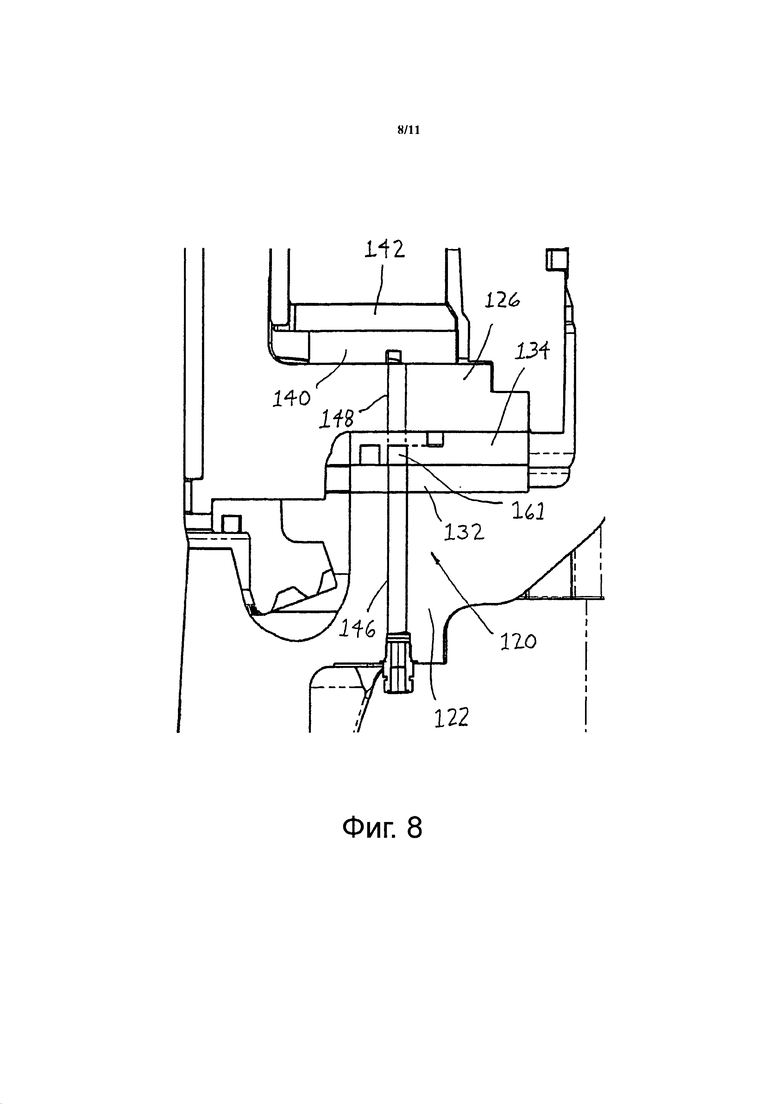

На Фиг. 8 проиллюстрирован вид спереди в перечном разрезе первого альтернативного примера осуществления предпочтительной системы подшипникового узла в соответствии с настоящим изобретением. Как показано на Фиг. 8, в первом альтернативном примере осуществления система подшипникового узла в целом обозначена позицией 120. Предпочтительная система подшипникового узла 120 включает нижнее кольцо 132 плоского подшипника, нижнее кольцо 134 со скосом подшипника, верхнее кольцо 140 со скосом подшипника и верхнее кольцо 142 плоского подшипника.

Предпочтительное нижнее кольцо 132 плоского подшипника расположено на основном корпусе 122. Предпочтительное нижнее кольцо 134 со скосом подшипника расположено на эксцентрике 126, предпочтительное верхнее кольцо 140 со скосом подшипника расположено на эксцентрике 126 и предпочтительное верхнее кольцо 142 плоского подшипника расположено на дробящей головке. В предпочтительной системе подшипникового узла 120 масло под давлением подается на нижние кольца подшипников через канал 146 основного корпуса, проходящий через основной корпус 122. Предпочтительно, чтобы масло под давлением подавалось через кольцо 132 плоского подшипника в роторную канавку 161 в кольце 134 со скосом подшипника. Предпочтительная роторная канавка 161 соединяется с кольцом 132 плоского подшипника даже при вращении кольца 134 со скосом подшипника. Масло под давлением подается от нижнего кольца 134 со скосом подшипника к верхнему кольцу 140 со скосом подшипника по каналу 148 эксцентрика. Несмотря на то что на Фиг. 8 проиллюстрированы предпочтительные конфигурации и конструкция первого альтернативного примера осуществления системы подшипникового узла, в пределах объема настоящего изобретения подразумевается, что система подшипникового узла может быть любой приемлемой конфигурации и конструкции.

На Фиг. 9 проиллюстрирован вид в перспективе первого альтернативного примера осуществления нижнего кольца со скосом подшипника в соответствии с настоящим изобретением. Как показано на Фиг. 9, в первом альтернативном примере осуществления нижнее кольцо со скосом подшипника в целом обозначено позицией 234. Предпочтительное нижнее кольцо 234 со скосом подшипника включает поверхность 255 плоского подшипника, предназначенную для плотного прилегания в основном к поверхности плоского подшипника нижнего кольца плоского подшипника. В частности, предпочтительное нижнее кольцо 234 со скосом подшипника включает впускное отверстие для подачи рабочей жидкости 256, камеру для подачи рабочей жидкости 257, выпускное отверстие для рабочей жидкости 258, первую роторную канавку 260, вторую роторную канавку 261 и наклонную камеру 262. Несмотря на то что на Фиг. 9 проиллюстрированы предпочтительные конфигурация и конструкция колец 234 со скосом подшипника, в пределах объема настоящего изобретения подразумевается, что кольцо со скосом подшипника может быть любой приемлемой конфигурации и конструкции.

На Фиг. 10 проиллюстрирован вид в перспективе предпочтительного нижнего кольца 234 со скосом подшипника системы подшипникового узла 20. Как показано на Фиг. 10, предпочтительное нижнее кольцо 234 со скосом подшипника включает наклонную камеру 262, имеющую наклон от нижнего конца 264, смежного с камерой 257 для подачи рабочей жидкости к верхнему концу 266, смежному с выпускным отверстием 258 для рабочей жидкости.

На Фиг. 11 проиллюстрирован вид в перспективе в поперечном сечении предпочтительного нижнего кольца 234 со скосом подшипника. Как показано на Фиг. 11, предпочтительное нижнее кольцо 234 со скосом подшипника включает в основном плоскую сторону 270, противоположную наклонной камере 262 подшипника. Предпочтительная в основном плоская сторона 270 включает внешний канал 272, сообщающийся по текучей среде с камерой 257 для подачи рабочей жидкости, и роторную канавку 260. Кроме того, предпочтительные роторные канавки 260 и 261 предназначены для подачи масла под давлением в необходимые зоны подшипников и для создания опоры для дробящей головки в режимах низких скоростей (при запуске). Предпочтительно, чтобы роторные канавки 260 и 261 были выполнены в кольце со скосом 234 подшипника и были предназначены для распределения масла под давлением через подшипник. Предпочтительные роторные канавки 260 и 261 также могут способствовать созданию гидростатической подъемной силы в режиме низкой скорости, например при запуске. Предпочтительное кольцо со скосом подшипника включает две роторные канавки, каждая из которых независимо соединена с вращающимся эксцентриком для регулирования потока масла к каждому подшипнику. Также подразумевается в пределах объема настоящего изобретения, что одна или несколько роторных канавок могут быть предназначены для подачи масла под давлением к другому комплекту подшипников.

В процессе эксплуатации достигается ряд преимуществ предпочтительных примеров осуществления системы подшипникового узла. Например, предпочтительные примеры осуществления системы подшипникового узла обеспечивают снижение стоимости подшипников. Предпочтительные примеры осуществления в соответствии с настоящим изобретением, заявляемым в настоящей заявке, также обеспечивают создание устройства и способа для системы подшипникового узла, способствующих уменьшению образования тепла подшипниками и увеличению эксплуатационного срока службы подшипников. Предпочтительные примеры осуществления в соответствии с настоящим изобретением, заявляемым в настоящей заявке, дополнительно включают устройство и способ для системы подшипникового узла, повышающего нагружаемость подшипников. Кроме того, предпочтительные примеры осуществления в соответствии с настоящим изобретением, заявляемым в настоящей заявке, обеспечивают создание устройства и способа для системы подшипникового узла, упрощающего техническое обслуживание, ремонт и замену подшипников.

Предпочтительный гибрид системы узла гидростатического-гидродинамического подшипника также воспринимает нагрузки дробящей головки. Предпочтительно, чтобы диаметр колец подшипников превышал диаметр колец стандартной сферической конструкции с целью создания большей площади поверхности (меньшая нагрузка на единицу площади) и повышения их относительной поверхностной скорости, обеспечивающей гидродинамическое разъединение. Предпочтительные гидродинамические подшипники являются менее дорогостоящими, характеризуются меньшими размерами в поперечном сечении и более длительным сроком эксплуатации по сравнению с конструкциями известных роликовых подшипников. Кроме того, скосы, образующие предпочтительную масляную пленку, выполнены из стали для обеспечения долговечности. Известные кольца со скосом включают скосы, выполненные из бронзы.

Предпочтительный гибрид системы узла гидростатического-гидродинамического подшипника может быть расположен между как дробящей головкой и эксцентриком, так и эксцентриком и корпусом дробилки. Дробящие усилия и вес компонентов воспринимаются корпусом через систему подшипникового узла при вращении эксцентрика. По ряду канавок подается масло под давлением в систему подшипникового узла для обеспечения разъединения кольца со скосом подшипника и кольца плоского подшипника. Взаимосвязанные масляные канавки выполнены в корпусе дробилки, эксцентрике и кольцах подшипников.

Конфигурация и конструкция предпочтительной системы подшипникового узла передает осевые нагрузки непосредственно на корпус дробилки, а не через приводной вал, как это имеет место в известных конструкциях. В результате этого корпус дробилки для породы может быть легче, так как силы, воздействующие на дробилку, распространяются ближе к поддерживающим кронштейнам корпуса.

Несмотря на то что в настоящем описании содержится множество характерных особенностей, их не следует рассматривать как ограничивающие объем настоящего изобретения, а как исключительно иллюстрирующие некоторые из предпочтительных примеров осуществления настоящего изобретения, а также как наилучшее техническое выполнение настоящего изобретения, предполагаемое изобретателями. В описанное выше изобретение могут быть внесены различные изменения, и следует понимать, что указанные изменения не выходят за пределы существа и объема эквивалентов, определенных прилагаемой формулой настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ДЛЯ БЛОКИРОВОЧНОЙ СИСТЕМЫ | 2012 |

|

RU2617608C2 |

| Конусная дробилка | 2020 |

|

RU2813751C2 |

| КОНУСНАЯ ДРОБИЛКА И ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2639887C2 |

| РЕАГИРУЮЩИЙ НА КРУТЯЩИЙ МОМЕНТ ШКИВ ДЛЯ ИНЕРЦИОННОЙ КОНУСНОЙ ДРОБИЛКИ | 2015 |

|

RU2708322C1 |

| ПРЕДОТВРАЩАЮЩЕЕ ПРОВОРАЧИВАНИЕ ПЫЛЕЗАЩИТНОЕ УПЛОТНЕНИЕ ДЛЯ КОНУСНЫХ И ГИРАЦИОННЫХ ДРОБИЛОК | 2016 |

|

RU2689731C1 |

| ПОДШИПНИК ДЛЯ ВАЛА КОНУСНОЙ ДРОБИЛКИ И СПОСОБ РЕГУЛИРОВАНИЯ ШИРИНЫ РАЗМОЛЬНОЙ ЩЕЛИ В ДРОБИЛКЕ | 2008 |

|

RU2452571C2 |

| ИНЕРЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 2015 |

|

RU2708153C1 |

| УПОРНЫЙ ПОДШИПНИК КОНУСНОЙ ДРОБИЛКИ И СПОСОБ ПОДДЕРЖАНИЯ ВЕРТИКАЛЬНОГО ВАЛА В ТАКОЙ ДРОБИЛКЕ | 2009 |

|

RU2508942C2 |

| ГЛАВНЫЙ ВАЛ КОНУСНОЙ ДРОБИЛКИ И СБОРОЧНЫЙ УЗЕЛ | 2014 |

|

RU2648373C1 |

| ДРОБИЛЬНОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ УСТРОЙСТВО ЗАЩИТЫ ОТ ПЕРЕГРУЗКИ | 2016 |

|

RU2691313C1 |

Изобретение в целом относится к подшипниковым узлам и в частности к подшипниковым узлам, предназначенным для использования в дробилках для породы. Подшипниковый узел (20) установлен на дробилке (22) для породы, включающей основной корпус (24), приводной вал (26), эксцентрик (28) и дробящую головку (30). Подшипниковый узел (20) включает первое кольцо (32) подшипника, расположенное вокруг приводного вала (26) и на эксцентрике (28), второе кольцо (34) подшипника, расположенное примыкающим к первому кольцу (32) либо на корпусе (24), либо на дробящей головке (30), и устройство (46, 48) для подачи рабочей жидкости под давлением, по меньшей мере, на первое кольцо (32) и второе кольцо (34). По меньшей мере одно из колец (32, 34) включает закрытое углубление для рабочей жидкости, предназначенное для приема и сбора рабочей жидкости под давлением. Внутренний контур стенки углубления для рабочей жидкости предотвращает подачу рабочей жидкости радиально внутрь из колец (32, 34), а внешний контур стенки углубления для рабочей жидкости предотвращает подачу рабочей жидкости радиально наружу из колец (32, 34). Углубление принимает рабочую жидкость через впускное отверстие для подачи жидкости, расположенное на расстоянии от внутреннего контура стенки углубления. Первое кольцо (32) и второе кольцо (34) предназначены для гидродинамического разъединения друг от друга до запуска. Подшипниковый узел (20) предназначен для передачи всех нагрузок, производимых дробящей головкой, напрямую через первое кольцо (32) и второе кольцо (34). Технический результат: создание подшипникового узла, предназначенного для использования в дробилках для породы, позволяющего снизить образование тепла при работе подшипника и повысить эксплуатационный срок службы подшипников, а также повысить нагружаемость подшипников и упростить проведение технического обслуживания, ремонта и замены подшипников. 2 н. и 16 з.п. ф-лы, 11 ил.

1. Подшипниковый узел, установленный на дробилке для породы, включающей основной корпус, приводной вал, эксцентрик и дробящую головку, при этом подшипниковый узел включает:

(a) первое кольцо подшипника, расположенное вокруг приводного вала и на эксцентрике;

(b) второе кольцо подшипника, расположенное примыкающим к первому кольцу подшипника либо на основном корпусе, либо на дробящей головке;

(c) устройство для подачи рабочей жидкости под давлением, по меньшей мере, на первое кольцо подшипника и второе кольцо подшипника;

причем по меньшей мере одно из колец подшипника включает закрытое углубление для рабочей жидкости, предназначенное для приема и сбора рабочей жидкости под давлением, в котором внутренний контур стенки углубления для рабочей жидкости предотвращает подачу рабочей жидкости радиально внутрь из колец подшипника, а внешний контур стенки углубления для рабочей жидкости предотвращает подачу рабочей жидкости радиально наружу из колец подшипника, и в котором закрытое углубление для рабочей жидкости принимает рабочую жидкость через впускное отверстие для подачи жидкости, расположенное на расстоянии от внутреннего контура стенки углубления для рабочей жидкости, и в которой первое кольцо подшипника и второе кольцо подшипника предназначены для гидродинамического разъединения друг от друга до запуска, и в которой подшипниковый узел предназначен для передачи всех нагрузок, производимых дробящей головкой, напрямую через первое кольцо подшипника и второе кольцо подшипника.

2. Подшипниковый узел по п. 1, в котором первое кольцо подшипника расположено на основном корпусе.

3. Подшипниковый узел по п. 1, в котором второе кольцо подшипника расположено на эксцентрике.

4. Подшипниковый узел по п. 1, в котором подшипниковый узел предназначен для восприятия нагрузок дробящей головки и на дробящую головку.

5. Подшипниковый узел по п. 1, в котором второе кольцо подшипника включает впускное отверстие для подачи рабочей жидкости.

6. Подшипниковый узел по п. 1, в котором второе кольцо подшипника включает камеру для подачи рабочей жидкости.

7. Подшипниковый узел по п. 1, в котором второе кольцо подшипника включает выпускное отверстие для рабочей жидкости.

8. Подшипниковый узел по п. 1, в котором второе кольцо подшипника включает роторную канавку.

9. Подшипниковый узел по п. 1, в котором второе кольцо подшипника включает скос.

10. Подшипниковый узел по п. 1, в котором устройство для подачи рабочей жидкости, по меньшей мере, на первое кольцо подшипника и второе кольцо подшипника включает канал.

11. Подшипниковый узел по п. 1, в котором устройство для подачи рабочей жидкости, по меньшей мере, на первое кольцо подшипника и второе кольцо подшипника включает источник рабочей жидкости.

12. Подшипниковый узел по п. 1, в котором первое кольцо подшипника и второе кольцо подшипника предназначены для гидростатического разъединения при повышении давления в системе путем нагнетания рабочей жидкости.

13. Подшипниковый узел по п. 1, в котором первое кольцо подшипника и второе кольцо подшипника предназначены для гидродинамического разъединения друг от друга после запуска.

14. Подшипниковый узел по п. 1, дополнительно включающий:

(a) третье кольцо подшипника, расположенное вокруг приводного вала;

(b) четвертое кольцо подшипника, расположенное примыкающим к третьему кольцу подшипника.

15. Подшипниковый узел по п. 14, в котором третье кольцо подшипника расположено на эксцентрике.

16. Подшипниковый узел по п. 1, в котором четвертое кольцо подшипника расположено на дробящей головке.

17. Подшипниковый узел по п. 1, дополнительно включающий маслоподающий узел, предназначенный для подачи масла, по меньшей мере, на первое и второе кольца подшипников.

18. Подшипниковый узел, установленный на дробилке для породы, включающей основной корпус, приводной вал, эксцентрик и дробящую головку, при этом подшипниковый узел включает:

(a) первое кольцо подшипника, расположенное вокруг приводного вала и на эксцентрике;

(b) второе кольцо подшипника, расположенное примыкающим к первому кольцу подшипника либо на основном корпусе, либо на дробящей головке;

(е) устройство для подачи рабочей жидкости под давлением, по меньшей мере, на первое кольцо подшипника и второе кольцо подшипника.

причем по меньшей мере одно из колец подшипника включает замкнутое углубление для рабочей жидкости, которое предназначено для приема и сбора рабочей жидкости под давлением, внутренний контур стенки углубления для рабочей жидкости, который предотвращает подачу рабочей жидкости радиально внутрь из колец подшипника, а внешний контур стенки углубления для рабочей жидкости предотвращает подачу рабочей жидкости радиально наружу из колец подшипника, и в котором закрытое углубление для рабочей жидкости принимает рабочую жидкость через впускное отверстие для подачи жидкости, расположенное на расстоянии от внутреннего контура стенки углубления для рабочей жидкости; и в которой первое кольцо подшипника и второе кольцо подшипника предназначены для гидростатического разъединения при повышении давления в системе путем нагнетания рабочей жидкости; и в которой первое кольцо подшипника и второе кольцо подшипника предназначены для гидродинамического разъединения друг от друга до запуска, и в которой первое кольцо подшипника и второе кольцо подшипника предназначены для гидродинамического разъединения друг от друга после запуска, в которой подшипниковый узел предназначен для передачи всех нагрузок, производимых дробящей головкой, напрямую через первое кольцо.

| US 5602945 A, 11.02.1997 | |||

| US 2010155512 A1, 24.06.2010 | |||

| US 5951169 A, 14.09.1999 | |||

| УСТРОЙСТВО для ЭЛЕКТРОЛОВА РЫББ1 | 0 |

|

SU204827A1 |

| КОНУСНАЯ ДРОБИЛКА | 1997 |

|

RU2140820C1 |

Авторы

Даты

2017-02-08—Публикация

2012-10-05—Подача