ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к конусной дробилке.

УРОВЕНЬ ТЕХНИКИ

[0002] Конусные дробилки представляют собой тип камнедробильных систем, которые обычно разрушают горную породу, камень или другой материал в дробильном зазоре между неподвижным элементом и подвижным элементом. Конусная дробилка содержит узел головки, содержащий дробящую головку, которая вращается вокруг вертикальной оси внутри неподвижной чаши, прикрепленной к основной раме дробилки. Дробящая головка установлена вокруг эксцентрика, который вращается вокруг неподвижного главного вала для придания вращательного маятникового движения дробящей головке, которая измельчает породу, камень или другой материал в дробильном зазоре, образованном между дробящей головкой и чашей. Эксцентрик может приводиться в действие посредством различных силовых приводов, таких как присоединенное зубчатое колесо, приводимое в действие зубчатым колесом и узлом промежуточного вала, и ряда механических источников энергии, таких как электродвигатели или двигатели внутреннего сгорания. Вращательное движение дробящей головки относительно неподвижной чаши измельчает породу, камень или другой материал, когда он проходит через дробильный зазор. Измельченный материал выходит из конусной дробилки через нижнюю часть дробильного зазора.

В US 2011/006143 А1 описана гирационная дробилка, которая имеет маслопровод, расположенный в полости и проходящий через поршневую пластину, включенную в опорный поршень, для подачи смазочного масла в камеру для смазочного масла, выполненную, по меньшей мере, частично в полости над поршневой пластиной. В US 3801026 А описана гирационная дробилка, имеющая устройство защиты от перегрузки, которое содержит, по меньшей мере частично податливый контейнер, который заполнен предварительно сжатым сжимаемым газом. Еще одним примером в данной области техники является гирационная дробилка, описанная в US 2310737 А.

[0003] Проблема, с которой сталкиваются при использовании конусных дробилок, заключается в том, что процесс дробления приводит к повышенному износу поверхностей дробления, образующих дробильный зазор. С этой целью подвижная дробящая головка и неподвижная чаша оснащены дробильными вкладышами, изготовленными из износостойкого материала, такого, как например, марганцовистая сталь. При этом следует отметить, что в процессе дробления чаша неподвижна, но она выполнена с возможностью смещения, чтобы обеспечить возможность регулировки по мере износа истирающихся поверхностей, при этом данная регулировка обычно осуществляется, когда не происходит дробление. По мере износа материала истирающихся поверхностей толщина дробильных вкладышей уменьшается. Отсутствие каких-либо профилактических мероприятий с течением времени приводит к появлению монотонно увеличивающегося дробильного зазора. Для постоянного контроля дробильного зазора конусные дробилки обычно имеют встроенную функцию регулирования дробильного зазора при работе. Одна из таких функций предусматривает установку дробящей головки на поддерживающую конструкцию, которая может перемещаться в вертикальном направлении для регулирования высоты головки дробилки. Один тип такой перемещаемой в вертикальном направлении поддерживающей конструкции содержит гидравлический поршень, установленный в полости главного вала конусной дробилки и соединяющийся с дробящей головкой в ее верхней части.

[0004] Во время работы дробимый материал непрерывно проходит через дробильный зазор между головкой дробилки и чашей, прикладывая при этом к дробящей головке силы, когда материал сжимается между поверхностями зазора. Эти силы затем передаются в поршень, поддерживающий дробящую головку. Таким образом, поддержка между главным валом и поршнем имеет важное значение. Когда поддержка не соответствует требованиям, в частности, верхняя часть поршня и соответствующие поддерживающие поверхности вокруг поршня и участков втулки подвергаются повышенному износу, который, в конечном итоге, может привести к отказу уплотнения поршня. Недостаточно прочная поддержка также может привести к наклону головки и повреждению поддерживающих поверхностей, таких как подшипники, втулки и другие механические компоненты. Поэтому в данной области техники существует необходимость создания усовершенствованной конусной дробилки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Целью изобретения является уменьшение, сокращение или устранение одного или нескольких из вышеупомянутых недостатков в данной области техники и недостатков по отдельности или в любой комбинации и решение, по меньшей мере, вышеуказанной проблемы. В соответствии с первым аспектом предложена конусная дробилка, содержащая:

[0006] дробящую головку, которая расположена с возможностью вращения вокруг по существу вертикального главного вала и на которой установлен первый дробильный вкладыш,

[0007] раму, на которой установлен второй дробильный вкладыш, так что первый и второй дробильные вкладыши вместе ограничивают дробильный зазор,

[0008] эксцентрик, расположенный с возможностью вращения вокруг оси вала, определяемой главным валом,

[0009] привод, расположенный с возможностью вращения указанного эксцентрика таким образом, что дробящая головка, установленная с возможностью вращения на эксцентрике, выполняет вращательное маятниковое движение для дробления материала, вводимого в дробильный зазор, и

[0010] поддерживающее устройство, расположенное внутри полости указанного главного вала, причем поддерживающее устройство выполнено с возможностью поддержки дробящей головки и с возможностью смещения вдоль оси вала для регулирования ширины дробильного зазора,

[0011] причем поддерживающее устройство имеет верхнюю часть, которую окружает дробящая головка и которая выполнена с возможностью поддержки указанной дробящей головки, и нижнюю часть, проходящую вниз внутри полости главного вала,

[0012] причем верхняя и нижняя части имеют разные внешние размеры, заданные в поперечном направлении относительно оси вала, так что на переходном участке между верхней частью и нижней частью образована поверхность активного давления с обеспечением формирования камеры сжатия с переменным объемом внутри полости ниже указанной поверхности активного давления,

[0013] причем поддерживающее устройство поддерживается внутри указанной полости в поперечном направлении по меньшей мере в верхнем положении поддержки, в котором верхняя часть поддерживается главным валом в поперечном направлении, и в нижнем положении поддержки, в котором нижняя часть поддерживается главным валом в поперечном направлении.

[0014] Верхняя и нижняя части поддерживающего устройства расположены относительно друг друга таким образом, что на переходном участке между этими частями может быть образована поверхность активного давления. Это означает, что верхняя и нижняя части расположены вблизи друг друга. Верхняя и нижняя части могут быть расположены вплотную друг к другу. При этом возможно, что верхняя и нижняя части содержат расположенную между ними промежуточную часть. В этом случае промежуточная часть может ограничивать переход между верхней и нижней частями, а также ограничивать поверхность активного давления. В случае, если поддерживающее устройство имеет осесимметричный контур, промежуточная часть может определять наружную поверхность в форме усеченного конуса, соединяющуюся с цилиндрическими наружными поверхностями, соответственно, верхней и нижней частей.

[0015] Верхняя и нижняя части могут быть ограничены соответствующим элементом или узлом. Таким образом, верхняя часть поддерживающего устройства может быть жестко прикреплена к нижней части поддерживающего устройства. При этом возможно, что поддерживающее устройство содержит один элемент, ограничивающий как верхнюю, так и нижнюю часть.

[0016] Поддерживающее устройство выполнено с возможностью перемещения внутри полости вдоль оси вала. Это означает, что поддерживающее устройство расположено с возможностью скольжения внутри полости.

[0017] Поддерживающему устройству и полости придана такая форма, что они ограничивают камеру сжатия с переменным объемом на относительно высоком вертикальном положении внутри главного вала дробилки. Это может быть эффективным, поскольку положение поддержки, в котором поддерживается узел дробящей головки, находится относительно высоко. Это приводит к, в целом, более эффективному соотношению сил внутри поддерживающего устройства и главного вала по сравнению с обычной конструкцией, в которой камера сжатия с переменным объемом расположена в нижней части главного вала. Другое преимущество поддерживающего устройства, в котором верхняя часть отличается от нижней части, заключается в том, что оно обычно обеспечивает большую степень свободы для конкретной конструкции конкретной дробилки, по сравнению с решениями предшествующего уровня техники, в которых поддерживающее устройство обычно имеет постоянное поперечное сечение в зависимости от осевого положения. Еще одно преимущество конструкции заключается в более легком доступе к поддерживающему устройству и гидравлической системе. В настоящее время обслуживание обычно выполняется из-под конусной дробилки, и этот процесс требует ограниченного пространства для выполнения мер по обслуживанию и, следовательно, может увеличить необходимое время обслуживания. В предлагаемой конструкции обслуживание может осуществляться сверху дробилки. Нижняя часть поддерживающего устройства проходит вниз и повышает общую устойчивость поддерживающего устройства.

[0018] В соответствии с некоторыми вариантами выполнения, поддерживающее устройство является осесимметричным, при этом верхняя часть имеет первый внешний радиальный диаметр, а нижняя часть имеет второй, меньший внешний радиальный диаметр.

[0019] В соответствии с некоторыми вариантами выполнения, соотношение между первым внешним радиальным диаметром и вторым внешним радиальным диаметром имеет значение в диапазоне от 1,25 до 4, предпочтительно, от 1,75 до 2,5.

[0020] Это может быть эффективным, поскольку может быть обеспечен оптимальный баланс между имеющейся достаточно большой поверхностью активного давления для работы гидравлического масла и сохранением нижней части достаточно большого размера для обеспечения высокой прочности конструкции. Следует также отметить, что при увеличении размера второго радиального диаметра автоматически уменьшаются размеры главного вала, поскольку уменьшается объем, доступный для главного вала. Таким образом, при уменьшении размера второго диаметра увеличивается прочность главного вала, который будет подвержен изгибу в меньшей степени.

[0021] В соответствии с некоторыми вариантами выполнения, соотношение между вертикальным размером нижней части и вертикальным размером верхней части составляет по меньшей мере 1, предпочтительно 1,5 и более предпочтительно по меньшей мере 3.

[0022] Менее предпочтительным является соотношение менее 1, так как силы в точках поддержки возрастают при уменьшении длины нижней части. В любом случае, длина нижней части должна быть по меньшей мере равна расстоянию перемещения поддерживающего устройства. В некоторых вариантах выполнения она должна быть по меньшей мере в 1,5 раза больше расстояния перемещения. В одном варианте выполнения она доходит до нижней части главного вала.

[0023] В соответствии с некоторыми вариантами выполнения, полость главного вала имеет такую длину, что, когда поддерживающее устройство находится в самом нижнем положении вертикального смещения, нижняя часть поддерживающего устройства проходит вниз внутри полости главного вала, так что участки указанной нижней части проходят ниже эксцентрика.

[0024] В соответствии с некоторыми вариантами выполнения, полость главного вала имеет такую длину, при которой, когда поддерживающее устройство находится в самом верхнем положении вертикального смещения, оставшаяся длина полости главного вала находится ниже нижнего конца поддерживающего устройства, что предпочтительно составляет не менее 120% от максимального хода поддерживающего устройства.

[0025] В соответствии с некоторыми вариантами выполнения, конусная дробилка дополнительно содержит подшипниковый узел, имеющий набор осевых подшипников, соединяющих верхнюю часть поддерживающего устройства с дробящей головкой, и верхний радиальный поддерживающий подшипник, соединяющий в верхнем положении поддержки верхнюю часть поддерживающего устройства с внутренней стенкой полости.

[0026] В соответствии с некоторыми вариантами выполнения, по меньшей мере одно из поддерживающего устройства и главного вала содержит систему смазочно-масляных каналов, выполненную с возможностью подачи смазочного масла к набору осевых подшипников и/или к верхнему радиальному опорному подшипнику.

[0027] Кроме того, система смазочно-масляных каналов также может быть выполнена с возможностью подачи смазочного масла к дополнительным подшипникам, таким как радиальные подшипники, расположенные между эксцентриком и главным валом, и радиальные подшипники, расположенные между эксцентриком и дробящей головкой. Другим примером таких дополнительных подшипников являются осевые подшипники, расположенные для поддержки эксцентрика в вертикальном направлении.

[0028] В соответствии с некоторыми вариантами выполнения, смазочное масло поступает в камеру внутри дробящей головки и попадает в радиальные подшипники, расположенные между дробящей головкой и эксцентриком, и в радиальные подшипники, расположенные между эксцентриком и главным валом, и под действием гравитационных сил может доходить до осевых подшипников, расположенных под эксцентриком. Избыточное количество масла может удаляться с помощью специальных дренажных отверстий, ведущих из камеры внутри дробящей головки.

[0029] В соответствии с некоторыми вариантами выполнения, для герметичного соединения поверхностей верхней части поддерживающего устройства с поверхностями полости имеется верхнее уплотнение. Поддерживающее устройство может содержать верхнее уплотнение. Верхнее уплотнение может представлять собой манжетное уплотнение. Верхнее уплотнение предназначено для герметичного соединения поверхностей поддерживающего устройства с поверхностями полости таким образом, чтобы обеспечить герметичность камеры сжатия.

[0030] В соответствии с некоторыми вариантами выполнения, поддерживающее устройство поддерживается в полости в поперечном направлении в среднем положении поддержки, находящемся между верхним и нижним положениями поддержки, и в этом среднем положении поддержки нижняя часть поддерживается главным валом в поперечном направлении.

[0031] В соответствии с некоторыми вариантами выполнения, среднее положение поддержки расположено смежно или по меньшей мере близко к нижней поверхности камеры сжатия с переменным объемом.

[0032] В соответствии с некоторыми вариантами выполнения, конусная дробилка дополнительно содержит промежуточный радиальный опорный подшипник, соединяющий, в среднем положении поддержки, поддерживающее устройство с внутренней стенкой полости.

[0033] В соответствии с некоторыми вариантами выполнения, система смазочно-масляных каналов также выполнена с возможностью подачи смазочного масла к промежуточному радиальному опорному подшипнику.

[0034] В соответствии с некоторыми вариантами выполнения, поддерживающее устройство дополнительно содержит промежуточное уплотнение для герметичного соединения поверхностей поддерживающего устройства с поверхностями полости. Промежуточное уплотнение предпочтительно расположено вблизи или даже вплотную к среднему положению поддержки. Промежуточное уплотнение может быть расположено ниже или выше среднего положения поддержки. Еще более предпочтительно, промежуточное уплотнение расположено выше среднего положения поддержки. Промежуточное уплотнение может быть выполнено заподлицо с нижней поверхностью камеры сжатия. Промежуточное уплотнение предназначено для герметичного соединения поверхностей поддерживающего устройства с поверхностями полости, чтобы обеспечить герметичность камеры сжатия от нижних поверхностей полости.

[0035] В соответствии с некоторыми вариантами выполнения, среднее положение поддержки расположено ниже промежуточного уплотнения, которое герметизирует камеру сжатия с переменным объемом.

[0036] В соответствии с некоторыми вариантами выполнения, главный вал содержит систему каналов для гидравлического масла, выполненную с возможностью подачи гидравлического масла в камеру сжатия для обеспечения указанной поддержки и возможности перемещения дробящей головки.

[0037] Дальнейшая область применения настоящего изобретения будет очевидным из подробного описания, приведенного ниже. Однако следует понимать, что подробное описание и конкретные примеры, которые показывают предпочтительные варианты выполнения настоящего изобретения, приведены исключительно с целью иллюстрации, поскольку из подробного описания специалистам станут очевидными различные изменения и модификации в пределах объема изобретения.

[0038] Таким образом, следует понимать, что это изобретение не ограничивается описанными отдельными комплектующими элементами устройства или этапами способов, поскольку такое устройство и способ могут отличаться. Должно быть также понятно, что используемая в данном описании терминология предназначена только для цели описания конкретных вариантов выполнения и не предназначена для ограничения. Следует отметить, что используемые в данном описании и прилагаемой формуле изобретения указатели единственного числа и слово "указанный" предназначены для обозначения одного или нескольких элементов, если в контексте ясно не указано иное. Таким образом, например, ссылка на «устройство» или «указанное устройство» может включать несколько устройств и т.п. Кроме того, термины «содержащий», «включающий», «состоящий из» и аналогичные формулировки не исключают присутствия других элементов или этапов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0039] В качестве примера, изобретение ниже описано более подробно со ссылкой на прилагаемые чертежи, на которых показаны предпочтительные в настоящее время варианты выполнения изобретения.

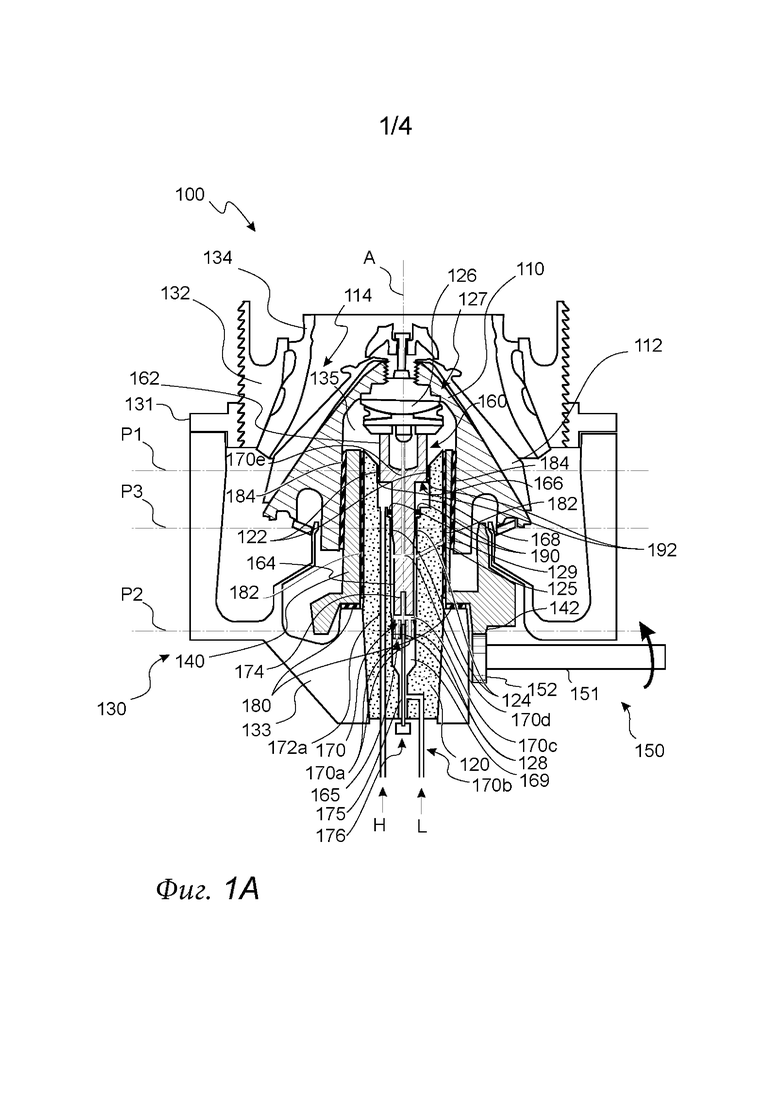

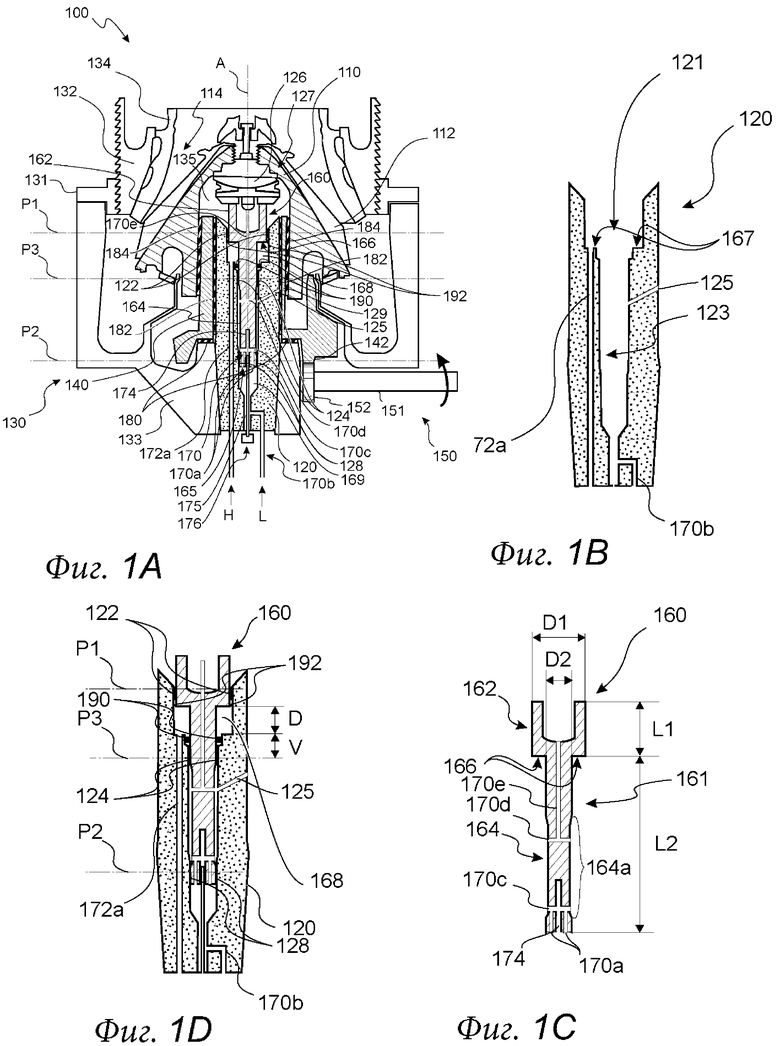

[0040] Фиг. 1А изображает вид в разрезе конусной дробилки, выполненной в соответствии с одним вариантом выполнения настоящего изобретения.

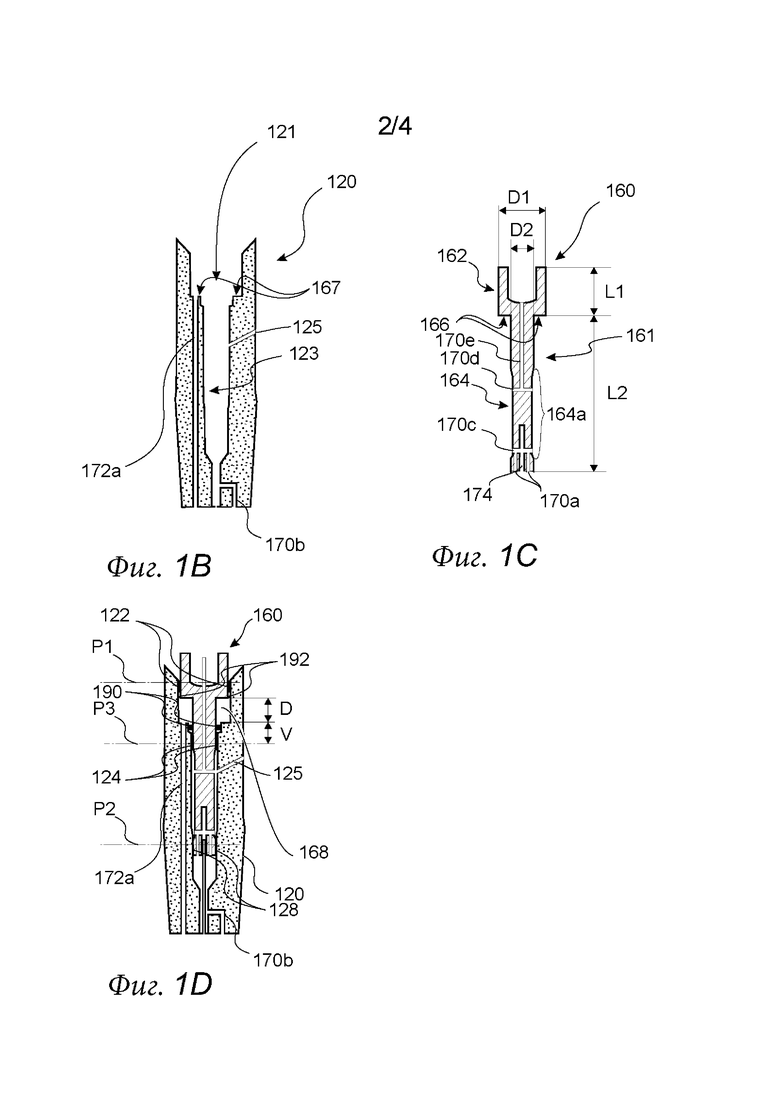

[0041] Фиг. 1В изображает вид в разрезе главного вала конусной дробилки, выполненной в соответствии с одним вариантом выполнения, показанным на Фиг. 1А.

[0042] Фиг. 1С изображает вид в разрезе поддерживающего устройства конусной дробилки, выполненной в соответствии с одним вариантом выполнения, показанным на Фиг. 1А.

[0043] Фиг. 1A изображает вид в разрезе поддерживающего устройства и главного вала в соответствии с одним вариантом выполнения, показанным на Фиг. 1А.

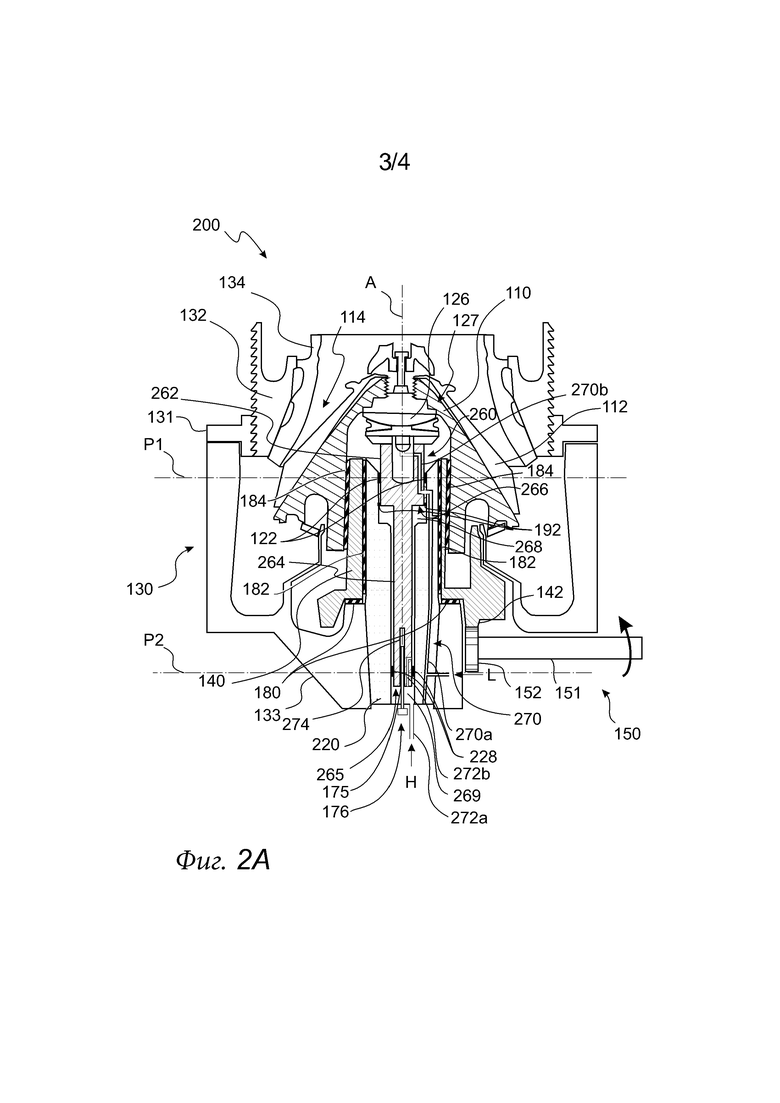

[0044] Фиг. 2А изображает вид в разрезе конусной дробилки, выполненной в соответствии с еще одним вариантом выполнения настоящего изобретения.

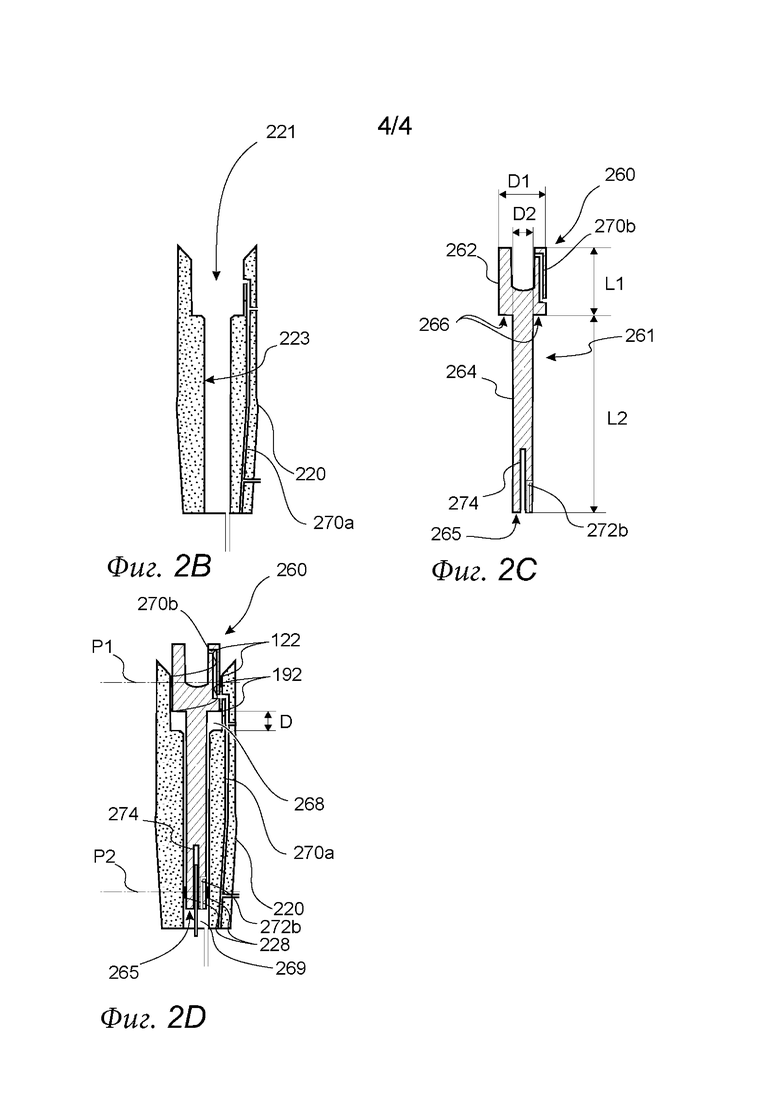

[0045] Фиг. 2В изображает вид в разрезе главного вала конусной дробилки, выполненной в соответствии с вариантом выполнения, показанным на Фиг. 2А.

[0046] Фиг. 2С изображает вид в разрезе поддерживающего устройства конусной дробилки, выполненной в соответствии с вариантом выполнения, показанным на Фиг. 2А.

[0047] Фиг. 2D изображает вид в разрезе поддерживающего устройства и главного вала в соответствии с вариантом выполнения, показанным на Фиг. 2А.

ПОДРОБНОЕ ОПИСАНИЕ

[0048] Далее настоящее изобретение ниже описано более полно со ссылкой на прилагаемые чертежи, на которых изображены предпочтительные в настоящее время варианты выполнения изобретения. Это изобретение может быть, однако, осуществлено во многих разнообразных формах и не должно истолковываться как ограниченное вариантами выполнения, изложенными в данном документе, скорее, эти варианты выполнения приведены для полноты и завершенности и полностью передают объем изобретения специалистам в данной области техники.

[0049] Фиг. 1А изображает вид в разрезе конусной дробилки 100, выполненной в соответствии с одним иллюстративным вариантом выполнения. Конусная дробилка 100 содержит раму 130, содержащую нижнюю часть 133 и верхнюю часть 131. Конусная дробилка 100 также содержит главный вертикальный вал 120, который жестко соединен с нижней частью 133 рамы. Главный вал 120 определяет вертикально расположенную ось А вала. Эксцентрик 140 с возможностью вращения расположен вокруг главного вала 120 таким образом, чтобы вращаться вокруг центральной оси А. Наружная поверхность эксцентрика 140 наклонена относительно оси А вала, как можно видеть на Фиг. 1А. Дробящая головка 110 с возможностью вращения расположена вокруг эксцентрика 140. Из-за наклона наружной поверхности эксцентрика 140 дробящая головка 110 также слегка наклонена относительно оси А вала. Конусная дробилка 100 также содержит привод 150, выполненный с возможностью вращения указанного эксцентрика 140 вокруг главного вала 120 посредством вала 151 привода, имеющего шестерню 152, находящуюся в зацеплении с конической шестерней 142 эксцентрика 140. При вращении вала 151 эксцентрик 140 вращается вместе с ним, при этом головка 110, которая установлена на эксцентрике 140 с возможностью вращения, выполняет вращательное маятниковое движение вокруг главного вала 120.

[0050] На головке 110 установлен первый дробильный вкладыш 112. Вращающаяся часть 132 соединена с верхней частью 131 рамы, при этом второй дробильный вкладыш 134 установлен на этой вращающейся части 132. Первый дробильный вкладыш 112 и второй дробильный вкладыш 134 вместе ограничивают дробильный зазор 114. Когда дробимый материал, такой как камень, гравий, руда и т.п., попадает в дробильный зазор 114, вращательное маятниковое движение дробящей головки 110 приводит к переменному увеличению и уменьшению расстояния между первым 112 и вторым 134 дробильными вкладышами. Такое движение будет дробить материал при его прохождении через дробильный зазор 114.

[0051] Между эксцентриком 140 и главным валом 120, а также между эксцентриком 140 и дробящей головкой 110 расположены радиальные подшипники 182, 184, выполненные с возможностью обеспечения поддержки и восприятия нагрузок, возникающих при дроблении. Основное назначение этих радиальных подшипников заключается в их функции в качестве расходуемых элементов, предохраняющих другие элементы дробилки в случае, например, чрезмерной нагрузки или при перебое в подаче смазки. Набор радиальных подшипников 182, 184 может содержать, например, одну, две или большее количество втулок, таких как цельные или двухкомпонентные втулки. Следует отметить, что некоторые радиальные подшипники могут воспринимать или могут не воспринимать также осевые или вертикальные компоненты нагрузки. Например, радиальный подшипник 184, который расположен на эксцентрике 140, имеет наклонную наружную поверхность. Эксцентрик 140 вертикально поддерживается осевыми подшипниками 180.

[0052] Конусная дробилка 100 также содержит поддерживающее устройство 160, расположенное внутри полости 121 главного вала 120 (см. Фиг. 1В). Поддерживающее устройство 160 выполнено с возможностью поддержки дробящей головки 110 и с возможностью перемещения вдоль оси А вала для регулирования ширины дробильного зазора 114. Другими словами, поддерживающее устройство 160 обеспечивает вертикальное регулирование дробящей головки 110. Фиг. 1D изображает (вертикальное) смещение D устройства 160. Поддерживающее устройство 160 является осесимметричным, при этом вращение можно предотвратить с помощью штифта или других подходящих средств.

[0053] Поддерживающее устройство 160 имеет верхнюю часть 162, охватываемую дробящей головкой 110, причем верхняя часть 162 выполнена с возможностью обеспечения поддержки головки 110. Подшипниковый узел 127, прикрепленный сверху верхней части 162 устройства 160, соединяет устройство 160 с дробящей головкой 110. Подшипниковый узел 127 содержит набор осевых подшипников 126. Осевые подшипники 126 обеспечивают наклон и горизонтальное перемещение головки 110 при ее движении по спирали.

[0054] Устройство 160 также имеет нижнюю часть 164, проходящую вниз внутри полости 121 главного вала 120, как видно на Фиг. 1В.

[0055] Как лучше всего показано на Фиг. 1В-D, верхняя часть 162 и нижняя часть 164 имеют разные внешние размеры, определенные в поперечном направлении относительно оси А вала. Таким образом, на переходном участке между верхней частью 162 и нижней частью 164 образована поверхность 166 активного давления для формирования камеры 168 сжатия с переменным объемом внутри полости 121, расположенной ниже поверхности 166 активного давления. Камера 168 сжатия с переменным объемом расположена с возможностью заполнения гидравлическим маслом Н для обеспечения поддержки в вертикальном направлении и возможности смещения дробящей головки, как более подробно рассмотрено ниже. В частности, в осесимметричном примере верхняя часть 162 имеет первый внешний радиальный диаметр D1, а нижняя часть 164 имеет второй, меньший внешний радиальный диаметр D2. Соотношение между первым внешним радиальным диаметром D1 и вторым внешним радиальным диаметром D2 имеет значение в диапазоне от 1,25 до 4. В иллюстративном варианте выполнения это соотношение равно 2. Соотношение между вертикальным размером L2 нижней части 164 и вертикальным размером L1 верхней части 162 составляет по меньшей мере 3, хотя в некоторых вариантах выполнения оно может быть меньше. Нижняя часть 164 устройства 160 проходит вниз внутри главного вала 120. Когда устройство 160 находится в самом нижнем положении вертикального смещения, нижняя часть 164 устройства 160 проходит вниз внутри полости 121 главного вала 120, так что участки указанной нижней части 164 проходят ниже верхних участков рамы 133, на которую опирается эксцентрик 140, и ниже эксцентрика 140. Это обеспечивает стабилизирующее воздействие на устройство 160, причем указанное устройство в меньшей степени подвергается изгибу. В других вариантах выполнения изобретения нижняя часть 164 не обязательно должна проходить настолько далеко.

[0056] Устройство 160 расположено внутри полости 121 с возможностью скольжения. Устройство 160 поддерживается в поперечном направлении внутри полости 121, по меньшей мере в верхнем положении Р1 поддержки, в котором верхняя часть 162 поддерживается в поперечном направлении главным валом 120, и в нижнем положении Р2 поддержки, в котором нижняя часть 164 поддерживается в поперечном направлении главным валом 120. Как можно увидеть на Фиг. 1А и 1В, устройство 160 поддерживается также в поперечном направлении внутри полости 121 в среднем положении P3 поддержки, находящемся между верхним Р1 и нижним Р2 положениями поддержки, причем в этом среднем положении P3 поддержки нижняя часть 164 поддерживается в поперечном направлении главным валом 120. В частности, в иллюстративном варианте выполнения среднее положение P3 поддержки расположено непосредственно под промежуточным уплотнением 190, которое может быть выполнено заподлицо или по меньшей мере расположено вблизи нижней поверхности камеры 168 сжатия с переменным объемом. Расстояние между средним положением P3 поддержки и нижней поверхностью 167 камеры 168 сжатия показано на Фиг. 1D как расстояние V. Среднее положение P3 поддержки может использоваться в ситуации, когда уплотнение установлено в среднем положении по длине нижней части 164 таким образом, что гидравлическое масло Н находится лишь в верхней части главного вала 120 и не достигает самых нижних частей главного вала 120. Преимущество этого среднего положения P3 поддержки заключается в в том, что уплотнение, расположенное в среднем положении, поддерживается и следовательно, будет менее подвержено износу. Если гидравлическое масло Н находится на всем пути до самых нижних частей главного вала 120, среднее положение P3 поддержки и промежуточные уплотнения 190 могут не использоваться, как будет рассмотрено далее ссылкой на Фиг. 2А-D.

[0057] Точки поддержки могут быть получены разными способами. Как можно видеть на Фиг. 1А и D, верхний радиальный опорный подшипник 122 соединяет, в верхнем положении Р1 поддержки, верхнюю часть 162 поддерживающего устройства 160 с внутренней стенкой 123 полости 121. В нижнем положении Р2 поддержки показан нижний радиальный опорный подшипник 128 В. Нижний радиальный опорный подшипник 128 может содержать подшипник, расположенный во внутренней стенке 123 полости 121, но также может иметь втулку, например, в форме кольца, расположенную на наружной поверхности 161 устройства 160. Кроме того, как можно видеть на Фиг. 1В и 1D, толщина полости 121 уменьшается в направлении нижней поверхности. Преимущество заключается в том, что, когда устройство 160, имеющее нижний радиальный опорный подшипник 128, расположенный на его наружной поверхности 161, вставлено в полость, нижний радиальный опорный подшипник 128 контактирует с внутренней стенкой 123 полости 121 только в нижней части полости 121. Это значительно снижает трудоемкость сборки. Промежуточный радиальный опорный подшипник 124 показан в среднем положении P3 поддержки. Как упоминалось в другом месте настоящей заявки, промежуточные радиальные опорные подшипники не являются обязательными.

[0058] Конусной дробилке, в частности, ее подшипникам, требуется постоянная смазка в процессе работы. Для этой цели конусная дробилка содержит систему 170 смазочно-масляных каналов, выполненную с возможностью подачи смазочного масла L, например, к набору осевых подшипников 126, осевых подшипников 180, радиальных опорных подшипников 122, 124 и радиальных подшипников 182, 184. Система 170 смазочно-масляных каналов содержит камеру 169 для смазочного масла, образованную между нижней поверхностью 165 нижней части 164 устройства 160 и внутренней стенкой 123 полости 121 главного вала 120. Впускные каналы 170а расположены в нижней части устройства 160 для приема смазочного масла L из камеры 169. В устройстве 160 впускные каналы 170а проточно соединены с поперечно ориентированными вспомогательными каналами 170с, которые проточно соединены с полостью 121 на вертикальной стороне нижней части 164. Затем смазочное масло L поступает во впускные каналы 170а устройства 160 через питающий канал 170b для масла и камеру 169 независимо от вертикального положения устройства 160.

[0059] Как проиллюстрировано на Фиг. 1С, нижняя часть 164 устройства 160 содержит утопленную часть 164а для формирования зазора между нижней частью 164 устройства 160 и внутренней стенкой 123 полости 121, обеспечивающего возможность прохода смазочного масла L, поступающего в полость 121 из вспомогательных каналов 170 с к промежуточным радиальным опорным подшипникам 124. Внутри главного вала 120 имеется переходной канал 125, а переходной канал 129 выполнен с возможностью направления смазочного масла L к радиальным подшипникам 182, 184, расположенным между эксцентриком 140 и главным валом 120 и между эксцентриком 140 и дробящей головкой 11. Верхние питающие каналы 170d, 170е выполнены внутри устройства 160 и предназначены для направления смазочного масла L к набору осевых подшипников 126 подшипникового узла 127. Смазочное масло L находится в камере 135, образованной внутри головки 110, при этом смазочное масло L поступает в радиальные подшипники 182, 184 и доходит до осевых подшипников 180, расположенных ниже эксцентрика 140. Избыточное количество смазочного масла может удаляться с помощью специальных дренажных отверстий (не показаны на чертежах), ведущих из камеры 135. Далее на Фиг. 1А изображена схема датчика для определения положения устройства 160. Канал 174 для размещения датчика, имеющий магнит, расположен внутри нижней части 164. Щуп 175 датчика расположен внутри канала 174, а датчик 176 выполнен с возможностью определения положения устройства 160 путем определения положения магнита. Щуп 175 датчика фактически не перемещается, вместо этого относительное положение между щупом 175 и устройством 160 изменяется при перемещении устройства 160.

[0060] Как проиллюстрировано на Фиг. 1А, главный вал 120 содержит систему каналов для гидравлического масла, выполненную с возможностью подачи гидравлического масла И в камеру 168 сжатия для обеспечения указанной вертикальной поддержки и возможности перемещения дробящей головки. Система каналов для гидравлического масла содержит канал 172а для гидравлического масла, который расположен, по меньшей мере частично, внутри главного вала 120, радиально смещенного относительно центральной оси А таким образом, что канал 172а проточно соединяются с камерой 168 сжатия на ее нижней поверхности 167.

[0061] Чтобы выдерживать давление гидравлического масла Н, которое обычно имеет значение в диапазоне от 10 до 450 бар и чтобы поддерживать давление внутри камеры 168 сжатия, устройство 160 дополнительно содержит уплотнения 190, 192, предназначенные для герметичного соединения поверхностей 161 устройства 160с поверхностями 123 полости 121. Это позволяет обеспечивать герметичность камеры сжатия 168 от остальной поверхности полости 121. Одним из таких уплотнений является уплотнение 190, расположенное между нижней частью 164 устройства 160 и внутренней стенкой 123 полости 121. Промежуточное уплотнение 190 предотвращает утечку гидравлического масла Н под давлением из камеры 168 сжатия в промежуточный радиальный опорный подшипник 124 и смешивание со смазочным маслом L. Промежуточное уплотнение 190 может быть выполнено заподлицо с нижней поверхностью 167 камеры 168 сжатия. Как можно видеть, другое, верхнее уплотнение 192, расположено между верхней частью 162 устройства 160 и внутренней поверхностью 123 полости 121. Несмотря на то, что уплотнения 190, 192 расположены между камерой 168 сжатия и положениями Р1, P3 поддержки, в других вариантах выполнения они могут быть расположены таким образом, что положения Р1, P3 поддержки расположены между уплотнениями 190, 192 и камерой сжатия 168.

[0062] На Фиг. 2A-2D представлен другой вариант 200 выполнения изобретения. Номера позиций на этих чертежах соответствуют номерам позиций на Фиг. 1 A-1D, за некоторыми исключениями. Одно из таких отличий состоит в том, что смазочное масло L подается через систему 270 смазочно-масляных каналов, которая содержит основной питающий канал 270а, расположенный в стенках главного вала 220, и верхний соединительный канал 270b, образованный в верхней части 262 поддерживающего устройства 260. Еще одно отличие варианта выполнения 200 от варианта выполнения 100 состоит в том, что гидравлическое масло Н подается в камеру 268 сжатия с переменным объемом через саму полость 221. В частности, для подачи гидравлического масла Н предусмотрены основной питающий канал 272а и нижний соединительный канал 272b. Гидравлическое масло Н подается в дополнительную камеру 269 сжатия, образованную ниже устройства 260, через основной питающий канал 272а. Затем гидравлическое масло Н перемещается в камеру 268 сжатия через нижний соединительный канал 272b, образованный в нижней части 264 устройства 260, и далее через полость 221. Таким образом, в варианте выполнения 200 отсутствует необходимость в обеспечении отдельного питающего канала для гидравлического масла на всем пути до камеры 268 сжатия с переменным объемом (такого, как канал 172а для гидравлического масла, изображенный на Фиг. 1А).

[0063] Форма нижней части 264 устройства 260 немного отличается от формы нижней части 164 устройства 160. В частности, нижняя часть 264 не содержит утопленную часть (например, соответствующую номеру позиции 164а на Фиг. 1С). Вместо этого поверхности 261 нижней части 264 имеют цилиндрическую форму, задающую поперечное сечение, имеющее постоянный диаметр D2 независимо от осевого положения. Канал 274 для размещения датчика аналогичен каналу 174, изображенному на Фиг. 1А-D, содержит магнит и расположен внутри нижней части 264. Щуп 175 датчика расположен внутри канала 274, а датчик 176 выполнен с возможностью определения положения устройства 260 путем определения положения магнита. Как видно, например, на Фиг. 2А и 2С, верхняя часть 262 устройства 260 также немного отличается от верхней части в варианте выполнения, изображенном на Фиг. 1А-1D. Кроме того, как видно при сравнении Фиг. 2В и 2А, форма полости 221 немного отличается от формы полости 121. В частности, внутренняя стенка 223 полости 221 имеет цилиндрическую форму и постоянное поперечное сечение вдоль осевого направления.

[0064] Фиг. 2А-20 также отличаются от Фиг. 1А-1D тем, что отсутствуют промежуточная опора P3 и уплотнение 190. Вместо этого гидравлическое масло Н находится почти по всей длине нижней части 264, и целесообразны только положения Р1 иР2 поддержки. Таким образом, нижний радиальный опорный подшипник 228 смазывается гидравлическим маслом Н вместо смазочного масла L. Кроме того, наличие гидравлического масла Н на нижней поверхности 265 поддерживающего устройства 260 позволяет сформировать дополнительную камеру 269 сжатия. Таким образом, конусная дробилка 200 имеет две камеры сжатия: (верхнюю) камеру 268 сжатия, в которой гидравлическое масло Н оказывает давление на поверхность 266 активного давления поддерживающего устройства 260, и (нижнюю) камеру 269 сжатия, в которой гидравлическое масло Н оказывает давление на нижнюю поверхность 265 устройства 260. Таким образом, дополнительная камера 269 сжатия увеличивает общую поверхность активного давления поддерживающего устройства 260.

[0065] Специалист в данной области техники понимает, что настоящее изобретение никоим образом не ограничивается предпочтительными вариантами выполнения, описанными выше. Напротив, в пределах объема прилагаемой формулы изобретения возможно большое количество модификаций и изменений. Кроме того, вариации раскрытых вариантов выполнения могут быть понятны и осуществлены специалистами в данной области техники при использовании заявленного изобретения на практике, на основании изучения чертежей, описания и прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНУСНАЯ ДРОБИЛКА С ПОРШНЕМ | 2012 |

|

RU2562945C2 |

| Противовес с двумя масляными камерами | 2015 |

|

RU2671483C2 |

| ИНЕРЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 2015 |

|

RU2708153C1 |

| КОНУСНАЯ ДРОБИЛКА | 2010 |

|

RU2524094C2 |

| РАМА ДЛЯ КОНУСНОЙ ДРОБИЛКИ | 2012 |

|

RU2590761C2 |

| ДРОБИЛКА, УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ МИНЕРАЛЬНОГО МАТЕРИАЛА И СПОСОБ ЭКСПЛУАТАЦИИ УПОРНОГО ПОДШИПНИКА В ДРОБИЛКЕ | 2015 |

|

RU2670918C9 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ БЛОКИРОВОЧНОЙ СИСТЕМЫ | 2012 |

|

RU2617608C2 |

| Конусная дробилка с усовершенствованной гидравлической системой | 2023 |

|

RU2802938C1 |

| РЕАГИРУЮЩИЙ НА КРУТЯЩИЙ МОМЕНТ ШКИВ ДЛЯ ИНЕРЦИОННОЙ КОНУСНОЙ ДРОБИЛКИ | 2015 |

|

RU2708322C1 |

| ПОДШИПНИК ДЛЯ ВАЛА КОНУСНОЙ ДРОБИЛКИ И СПОСОБ РЕГУЛИРОВАНИЯ ШИРИНЫ РАЗМОЛЬНОЙ ЩЕЛИ В ДРОБИЛКЕ | 2008 |

|

RU2452571C2 |

Изобретение относится к конусной дробилке. Конусная дробилка 100 содержит дробящую головку 110, которая расположена с возможностью вращения вокруг по существу вертикального главного вала 120 и на которой установлен первый дробильный вкладыш 112, раму 130, на которой установлен второй дробильный вкладыш 134, так что первый дробильный вкладыш и второй дробильный вкладыш вместе ограничивают дробильный зазор, эксцентрик 140, расположенный с возможностью вращения вокруг оси А вала, определяемой главным валом 120, привод 150, расположенный с возможностью вращения указанного эксцентрика таким образом, что дробящая головка, расположенная с возможностью вращения на эксцентрике, выполняет вращательное маятниковое движение для дробления материала, введенного в дробильный зазор, и поддерживающее устройство 160, расположенное внутри полости 12 указанного главного вала. Поддерживающее устройство выполнено с возможностью поддержки дробящей головки и с возможностью перемещения вдоль оси вала для регулирования ширины дробильного зазора, при этом поддерживающее устройство 160 поддерживается в поперечном направлении внутри полости по меньшей мере в верхнем положении Р1 поддержки, в котором верхняя часть поддерживается в поперечном направлении главным валом. При этом поддерживающее устройство 160 имеет верхнюю часть 162, которую окружает дробящая головка и которая выполнена с возможностью обеспечения поддержки указанной дробящей головки, и нижнюю часть 164, проходящую вниз внутри полости главного вала. Причем верхняя и нижняя части имеют разные внешние размеры, заданные в поперечном направлении относительно оси вала, так что на переходном участке между верхней частью 162 и нижней частью 164 образована поверхность 166 активного давления с обеспечением формирования камеры 168 сжатия с переменным объемом внутри полости ниже указанной поверхности активного давления, при этом поддерживающее устройство 160 поддерживается внутри полости в поперечном направлении в нижнем положении Р2 поддержки, в котором нижняя часть 164 поддерживается главным валом 120 в поперечном направлении. Конусная дробилка характеризуется повышенной устойчивостью и ремонтопригодностью. 13 з.п. ф-лы, 2 ил.

1. Конусная дробилка (100, 200), содержащая

дробящую головку (110), которая расположена с возможностью вращения вокруг по существу вертикального главного вала (120; 220) и на которой установлен первый дробильный вкладыш (112),

раму (130), на которой установлен второй дробильный вкладыш (134), так что первый дробильный вкладыш и второй дробильный вкладыш вместе ограничивают дробильный зазор (114),

эксцентрик (140), расположенный с возможностью вращения вокруг оси (А) вала, определяемой главным валом (120; 220),

привод (150), расположенный с возможностью вращения указанного эксцентрика таким образом, что дробящая головка, расположенная с возможностью вращения на эксцентрике, выполняет вращательное маятниковое движение для дробления материала, введенного в дробильный зазор, и

поддерживающее устройство (160; 260), расположенное внутри полости (121; 221) указанного главного вала, причем поддерживающее устройство выполнено с возможностью поддержки дробящей головки и с возможностью перемещения вдоль оси вала для регулирования ширины дробильного зазора, при этом поддерживающее устройство (160; 260) поддерживается в поперечном направлении внутри полости по меньшей мере в верхнем положении (Р1) поддержки, в котором верхняя часть поддерживается в поперечном направлении главным валом,

отличающаяся тем, что

поддерживающее устройство (160; 260) имеет верхнюю часть (162; 262), которую окружает дробящая головка и которая выполнена с возможностью обеспечения поддержки указанной дробящей головки, и нижнюю часть (164; 264), проходящую вниз внутри полости главного вала,

при этом верхняя и нижняя части имеют разные внешние размеры, заданные в поперечном направлении относительно оси вала, так что на переходном участке между верхней частью (162; 262) и нижней частью (164; 264) образована поверхность (166; 266) активного давления с обеспечением формирования камеры (168; 268) сжатия с переменным объемом внутри полости ниже указанной поверхности активного давления,

причем поддерживающее устройство (160; 260) поддерживается внутри полости в поперечном направлении в нижнем положении (Р2) поддержки, в котором нижняя часть (164; 264) поддерживается главным валом (120; 220) в поперечном направлении.

2. Конусная дробилка (100; 200) по п. 1, в которой поддерживающее устройство (160; 260) является осесимметричным, при этом верхняя часть (162; 262) имеет первый внешний радиальный диаметр (D1), а нижняя часть (164; 264) имеет второй, меньший, внешний радиальный диаметр (D2).

3. Конусная дробилка (100; 200) по п. 2, в которой соотношение между первым внешним радиальным диаметром (D1) и вторым внешним радиальным диаметром (D2) имеет значение в диапазоне от 1,25 до 4, предпочтительно, от 1,75 до 2,5.

4. Конусная дробилка (100; 200) по п. 1, в которой соотношение между вертикальным размером (L2) нижней части и вертикальным размером (L1) верхней части составляет по меньшей мере 1, предпочтительно 1,5 и более предпочтительно по меньшей мере 3.

5. Конусная дробилка (100; 200) по п. 1, в которой, когда поддерживающее устройство (160; 260) находится в самом нижнем положении вертикального смещения, его нижняя часть (164; 264) проходит вниз в полости (121; 221) главного вала, так что участки указанной нижней части проходят ниже эксцентрика (140).

6. Конусная дробилка (100; 200) по п. 1, которая дополнительно содержит подшипниковый узел (127), имеющий набор осевых подшипников (126), соединяющих верхнюю часть (162; 262) поддерживающего устройства с дробящей головкой (110), и верхний радиальный опорный подшипник (122), соединяющий в верхнем положении (Р1) поддержки верхнюю часть поддерживающего устройства с внутренней стенкой (123; 223) полости (121; 221).

7. Конусная дробилка (100; 200) по п. 6, в которой поддерживающее устройство (160; 260), или главный вал (120; 220), или они оба содержат систему (170; 270) смазочно-масляных каналов, выполненную с возможностью подачи смазочного масла (L) к набору осевых подшипников (126) и/или к верхнему радиальному опорному подшипнику (122).

8. Конусная дробилка (100; 200) по п. 1, в которой поддерживающее устройство (160; 260) дополнительно содержит верхнее уплотнение (192), предназначенное для герметичного соединения поверхностей верхней части поддерживающего устройства с поверхностями полости.

9. Конусная дробилка (100) по п. 1, в которой поддерживающее устройство поддерживается в полости в поперечном направлении в среднем положении (Р3) поддержки, находящемся между верхним (Р1) и нижним (Р2) положениями поддержки, причем в этом, в среднем, положении (Р3) поддержки нижняя часть (164) поддерживается главным валом (120) в поперечном направлении.

10. Конусная дробилка (100) по п. 9, в которой среднее положение (Р3) поддержки расположено вплотную или по меньшей мере вблизи нижней поверхности (167) камеры (168) сжатия с переменным объемом.

11. Конусная дробилка (100) по п. 9, которая дополнительно содержит промежуточный радиальный опорный подшипник (124), соединяющий в среднем положении (Р3) поддержки поддерживающее устройство (160) с внутренней стенкой (123) полости (121).

12. Конусная дробилка по (100) п. 9, в которой поддерживающее устройство дополнительно содержит промежуточное уплотнение (190) для герметичного соединения поверхностей поддерживающего устройства с поверхностями полости.

13. Конусная дробилка (100) по п. 12, в которой среднее положение (Р3) поддержки расположено ниже промежуточного уплотнения (190), которое герметизирует камеру (168) сжатия с переменным объемом.

14. Конусная дробилка (100) по п. 9, в которой главный вал (120) содержит систему (172а) каналов для гидравлического масла (Н), выполненную с возможностью подачи гидравлического масла в камеру (168) сжатия для обеспечения указанной поддержки и возможности перемещения дробящей головки (110).

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 3801026 A1, 02.04.1974 | |||

| УЗЕЛ НИЖНЕГО КОРПУСА ГИРАЦИОННОЙ ДРОБИЛКИ И ЭЛЕМЕНТЫ ФУТЕРОВКИ РЫЧАГОВ | 2014 |

|

RU2653551C2 |

| КОНИЧЕСКАЯ ДРОБИЛКА | 2006 |

|

RU2412762C2 |

| УСТРОЙСТВО ДЛЯ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА В ТРАНСПОРТНОМ СРЕДСТВЕ, СОДЕРЖАЩЕЕ АДСОРБЦИОННЫЙ ТЕПЛОВОЙ НАСОС | 2018 |

|

RU2692444C1 |

Авторы

Даты

2024-02-16—Публикация

2020-03-24—Подача