УРОВЕНЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к системам подачи топлива для турбинных узлов и, более конкретно, к продувке топлива в этих системах.

[0002] Газовые турбины, используемые для генерирования электроэнергии, используют газообразное топливо (например, природный газ, синтетический газ и т.д.), или жидкое топливо, такое как дистиллятное топливо, или тяжелый бензин. Некоторые газовые турбины работают исключительно на газообразном топливе, а некоторые работают исключительно на жидком топливе, в то время как другие газовые турбины работают с жидким топливом в качестве резервного варианта. В этом случае жидкое топливо не используется для запуска или остановки. Существуют другие турбины, известные как двухтопливные турбины, использующие жидкое топливо и газообразное топливо, в которых в качестве основного топлива служит либо жидкое топливо, либо газообразное топливо.

[0003] Для газовых турбин, работающих на жидком топливе, или в качестве двухтопливного узла коксование жидкого топлива и отложение углерода являются основными причинами, которые влияют на надежность и работоспособность узлов. Образование кокса является причиной сбоев системы, так как кокс может засорять запорные клапаны, распределительные клапаны, топливные форсунки и трубы для жидкого топлива. Приблизительные температуры образования кокса для дистиллятного топлива составляют 250° по Фаренгейту (121° Цельсия) в присутствии кислорода и 350° по Фаренгейту (177° Цельсия) в отсутствие кислорода. Стратегии уменьшения кокса, используемые в настоящее время, включают рециркуляцию жидкого топлива, системы с продувкой азотом N2, системы с продувкой воздухом и охлаждаемые водой запорные клапаны. Хотя эти способы имеют определенную степень эффективности против образования кокса, некоторые из них являются дорогими, в то время как другие не вполне надежны при удалении кокса после его образования.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0004] Согласно одному аспекту изобретения система продувки топлива для турбинного узла содержит систему подачи топлива. Система подачи топлива содержит источник топлива, предназначенный для подачи топлива к турбинному узлу, управляющий клапан, предназначенный для регулирования потока топлива, делитель потока, предназначенный для селективного распределения топлива по меньшей мере к одной камере сгорания, и клапан камеры сгорания, расположенный выше по потоку от указанной по меньшей мере одной камеры сгорания. Система продувки топлива также содержит источник пара, предназначенный для подачи пара к системе подачи топлива в местоположении выше по потоку от клапана камеры сгорания.

[0005] Согласно другому аспекту изобретения способ продувки топлива из турбинного узла включает использование системы подачи топлива, имеющей источник топлива и клапан камеры сгорания, расположенный выше по потоку от камеры сгорания. Способ также включает использование источника пара. Кроме того, способ включает функциональное соединение источника пара с системой подачи топлива. Кроме того, способ включает селективную подачу пара от источника пара к системе подачи топлива в местоположении выше по потоку от клапана камеры сгорания.

[0006] Согласно еще одному аспекту изобретения способ продувки жидкого топлива из турбинного узла включает использование системы подачи жидкого топлива, имеющей источник жидкого топлива, управляющий жидкотопливный клапан и клапан камеры сгорания, расположенный выше по потоку от камеры сгорания. Способ также включает использование системы подачи пара, имеющей источник пара и управляющий паровой клапан. Кроме того, способ включает функциональное соединение системы подачи пара с системой подачи жидкого топлива. Кроме того, способ включает селективную подачу пара из системы подачи пара к системе подачи жидкого топлива в местоположении выше по потоку от клапана камеры сгорания.

[0007] Эти и другие преимущества и признаки будут более понятны из нижеследующего описания, рассматриваемого вместе с чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0008] Настоящее изобретение детально описано и изложено в формуле изобретения, приведенной в конце описания. Вышеупомянутые и другие признаки и преимущества изобретения будут понятны ниже из подробного описания вместе с сопровождающими чертежами, на которых:

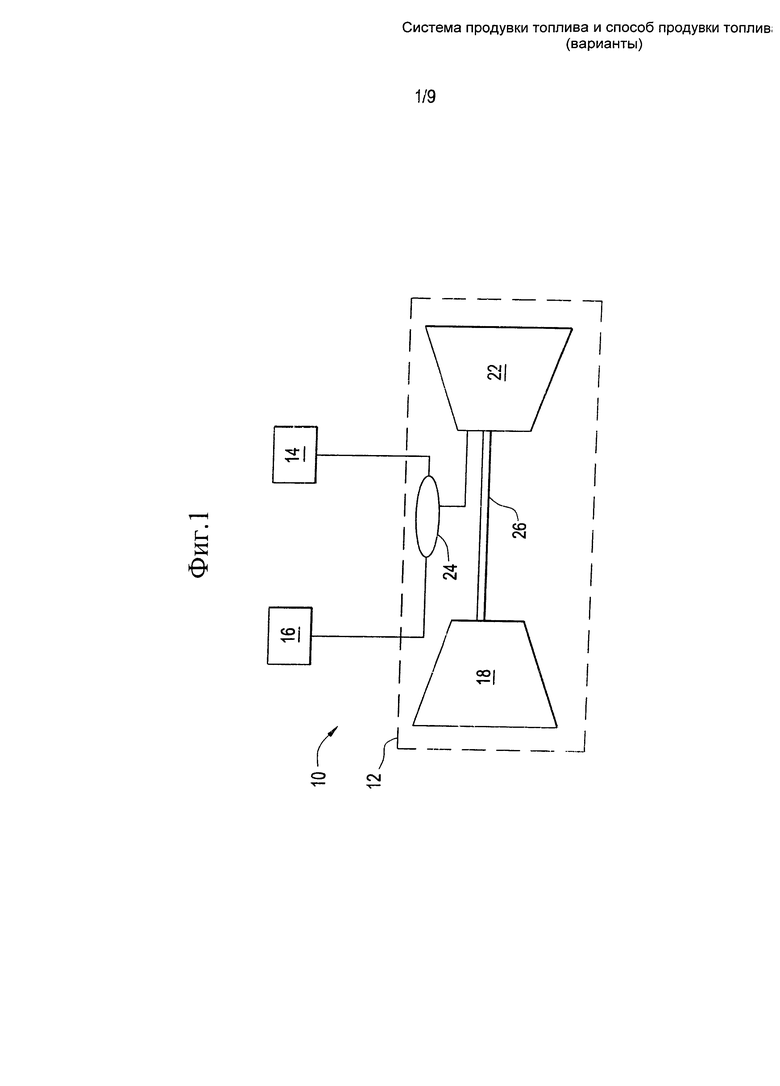

[0009] фиг.1 показывает схему турбинной системы;

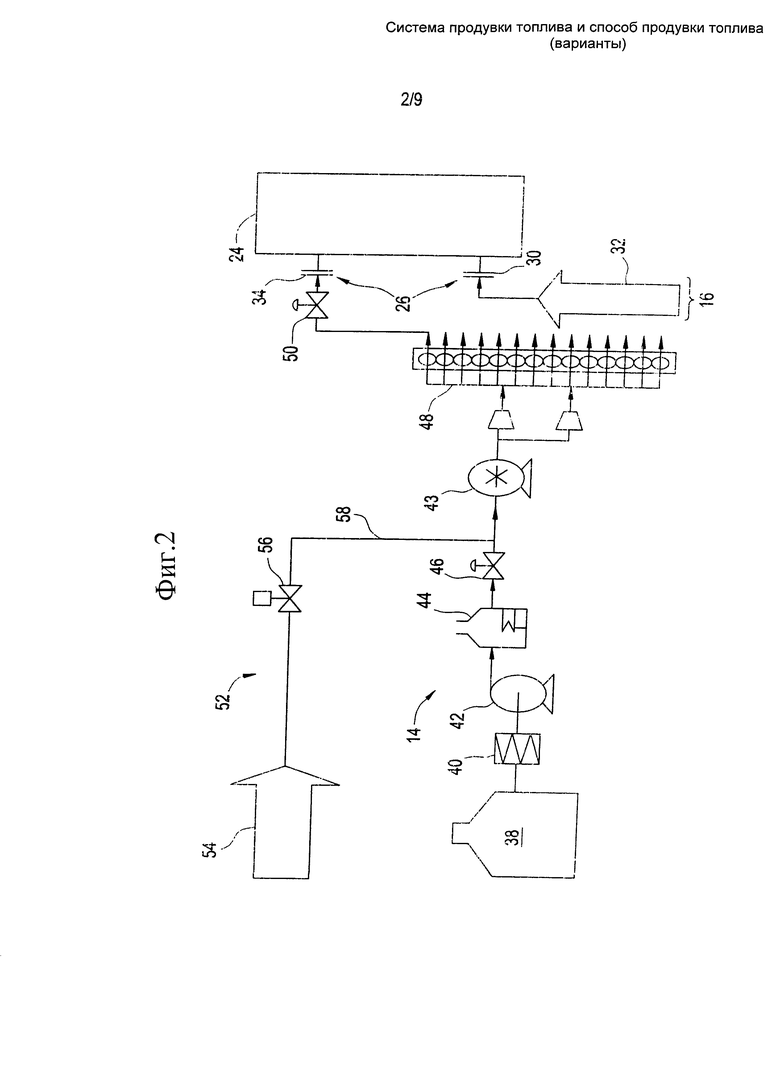

[0010] фиг.2 показывает схему системы продувки паром для турбинного узла согласно первому варианту выполнения;

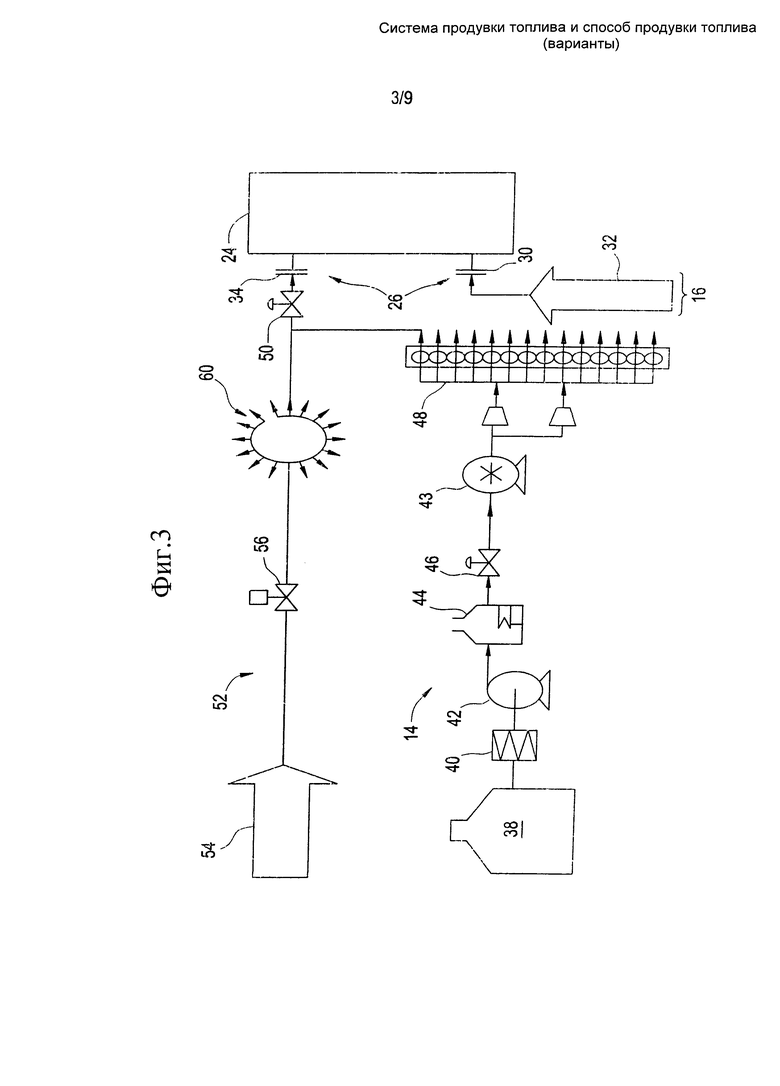

[0011] фиг.3 показывает схему системы продувки паром согласно второму варианту выполнения;

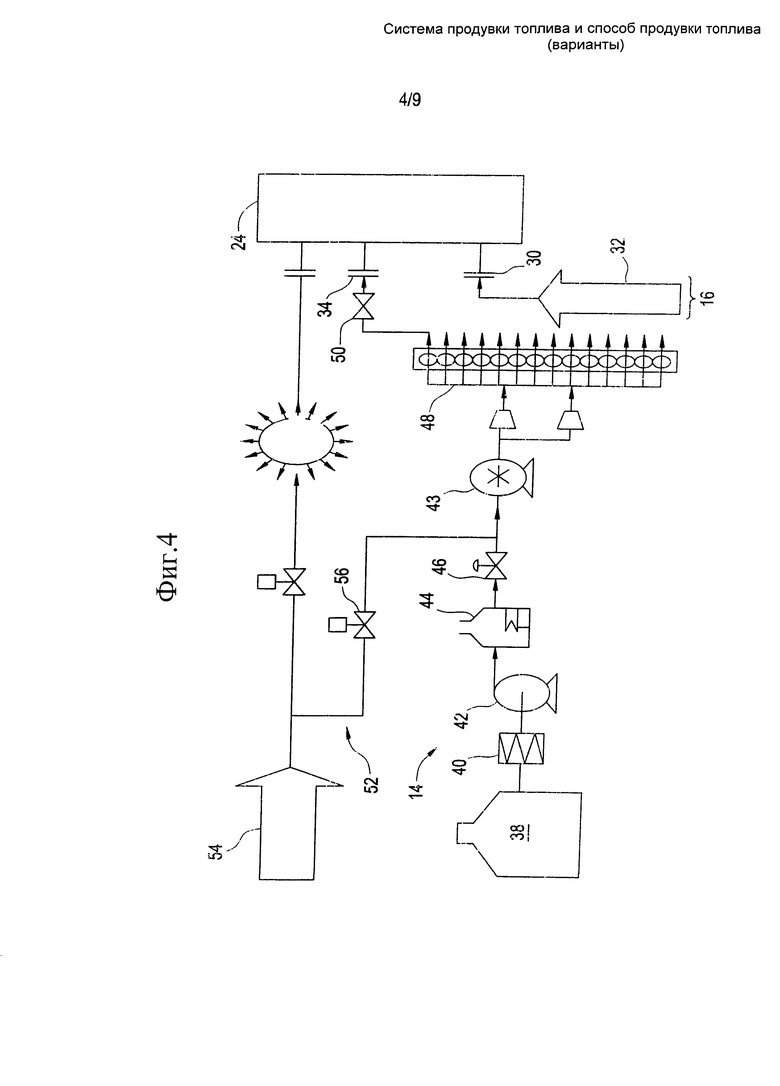

[0012] фиг.4 показывает схему системы продувки паром согласно третьему варианту выполнения;

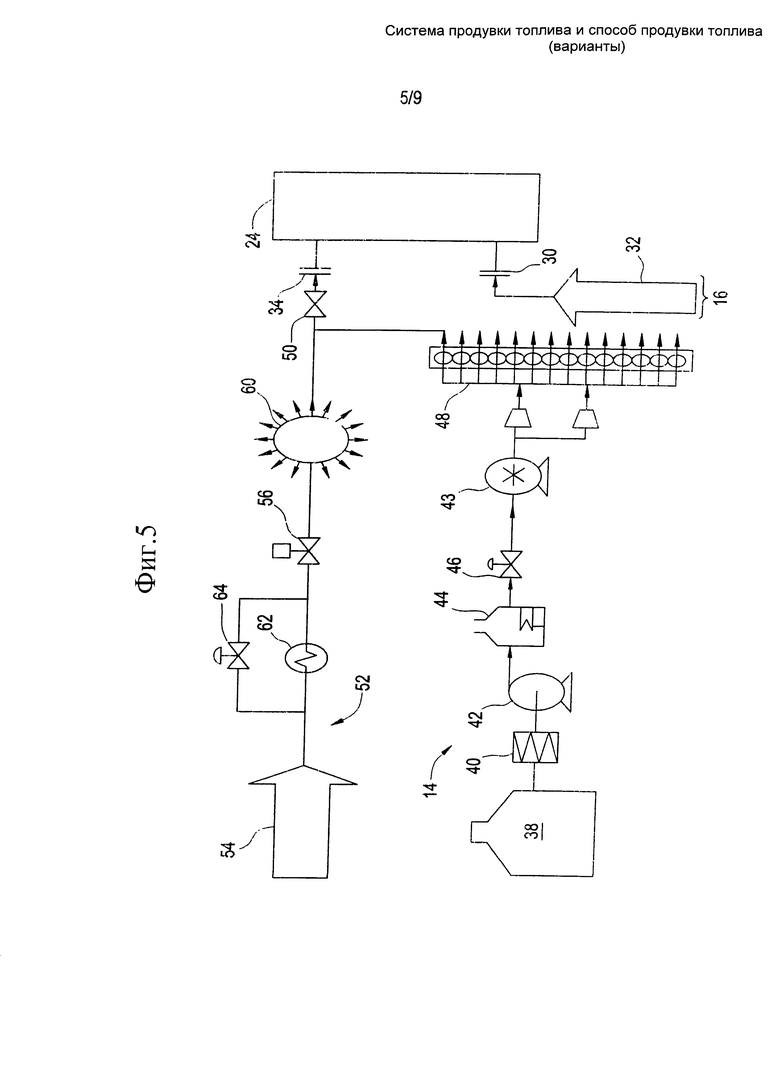

[0013] фиг.5 показывает схему системы продувки паром согласно четвертому варианту выполнения;

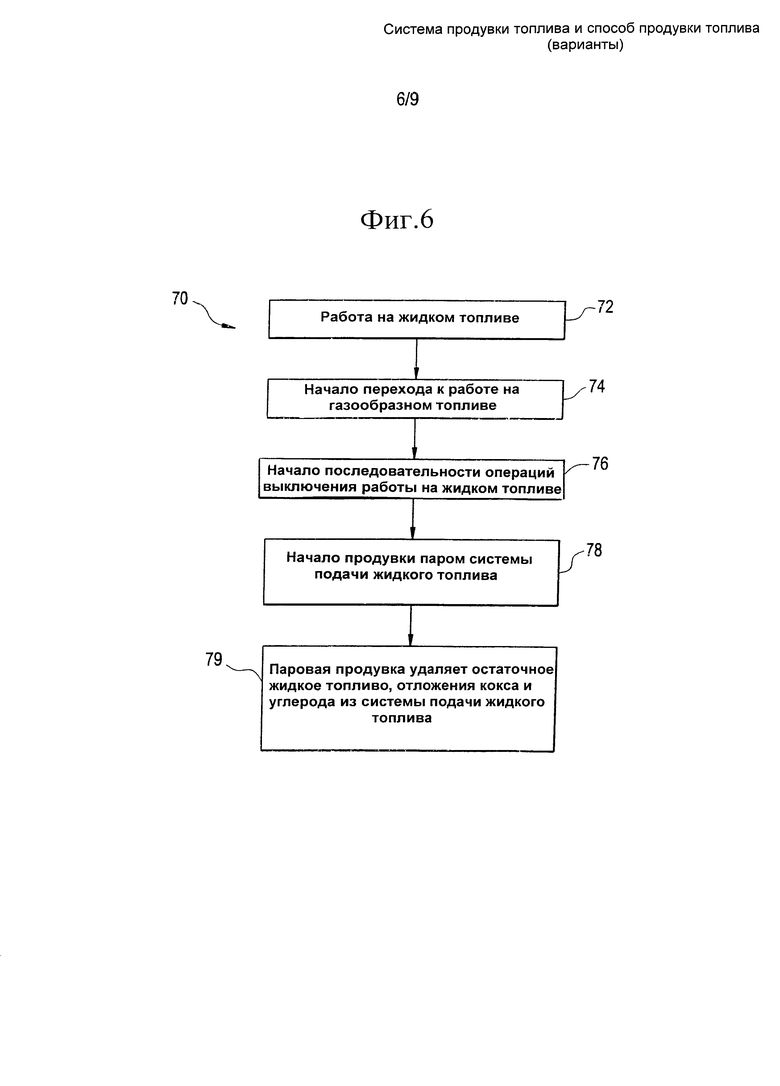

[0014] фиг.6 показывает блок-схему, иллюстрирующую способ продувки топлива из турбинного узла;

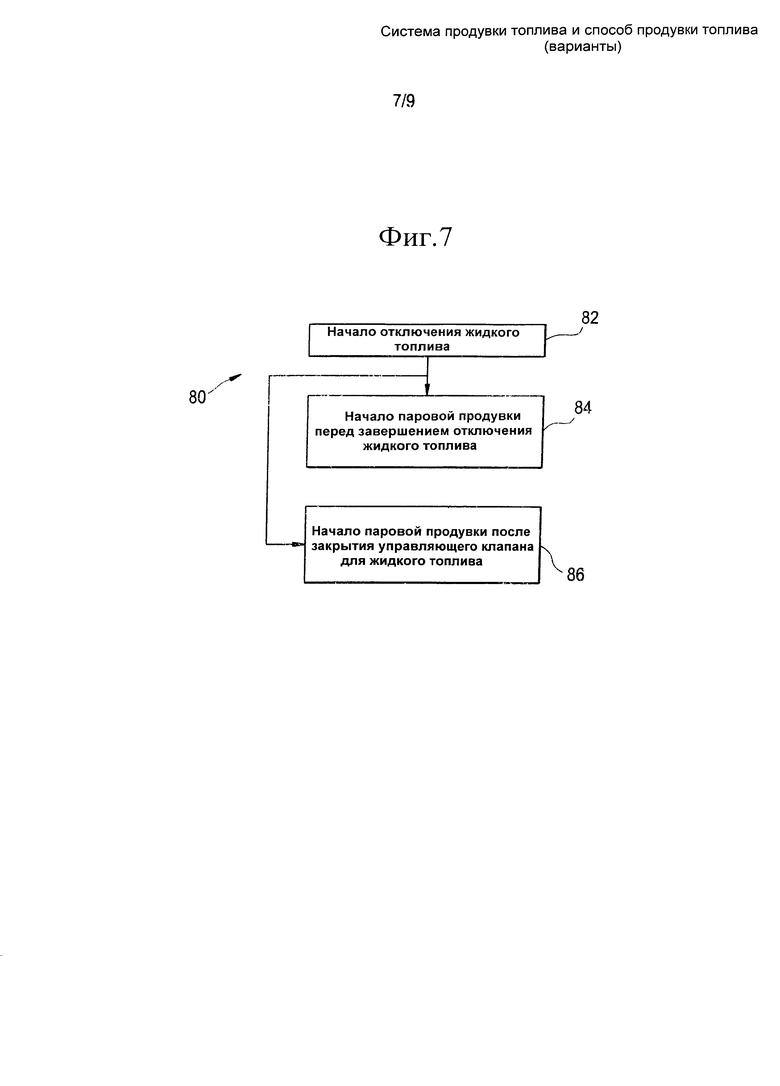

[0015] фиг.7 показывает блок-схему, иллюстрирующую способ установки последовательности операций с клапаном;

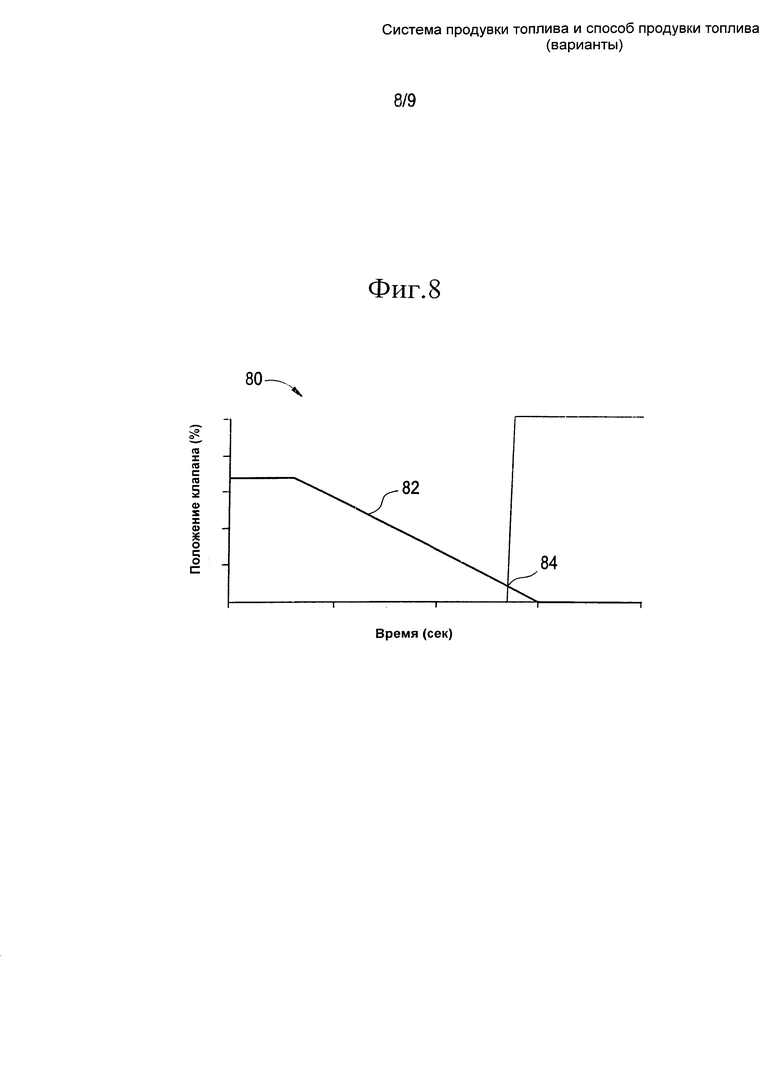

[0016] фиг.8 показывает графическую иллюстрацию способа установки последовательности операций с клапаном;

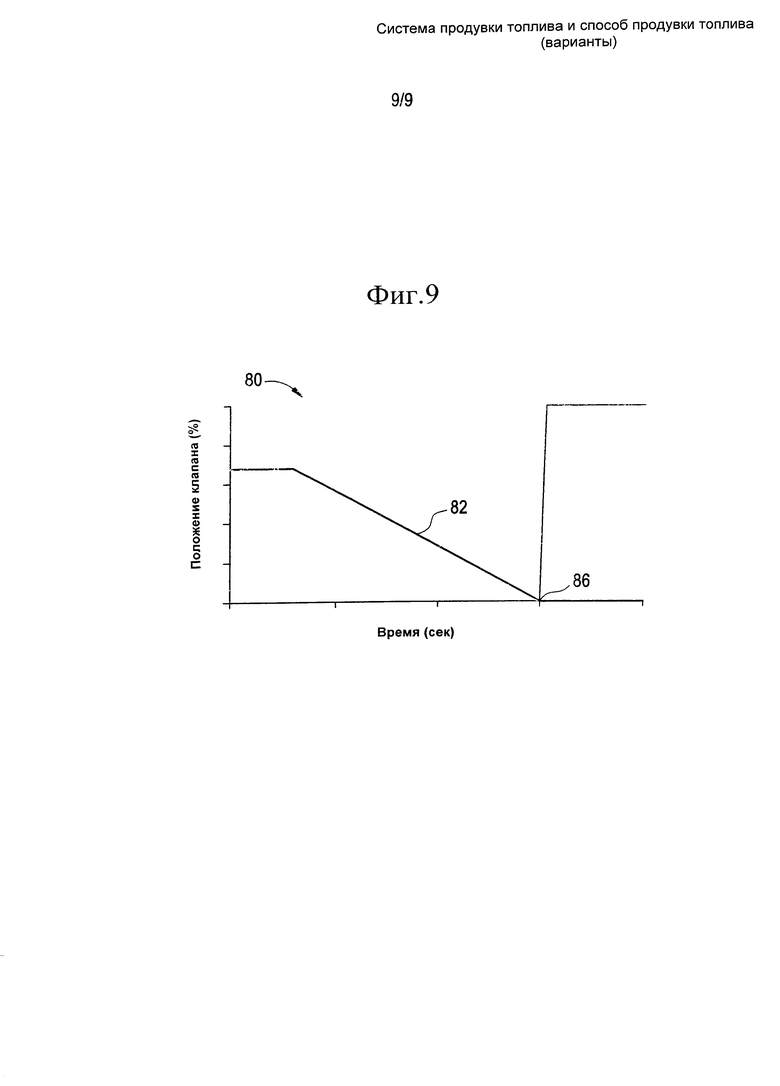

[0017] фиг.9 показывает графическую иллюстрацию способа установки последовательности операций с клапаном.

[0018] Подробное описание объясняет варианты выполнения изобретения вместе с преимуществами и признаками путем примера со ссылкой на чертежи.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0019] На фиг.1 схематически показана турбинная система 10, которая содержит турбинный отсек 12, систему 14 подачи жидкого топлива и систему 16 подачи газа. В иллюстративном варианте выполнения турбинная система 10 является двухтопливным турбинным двигателем, однако следует понимать, что могут быть использованы двигатели других типов, например, которые сжигают исключительно жидкое топливо, и более конкретно, любой турбинный узел 10, который использует жидкое топливо в любом отношении. Турбинный отсек 12 содержит компрессор 18, камеру 24 сгорания и турбину 22.

[0020] При работе воздух проходит в компрессор 18 и сжимается, образуя газ высокого давления. Газ высокого давления подается в камеру 24 сгорания и смешивается с топливом, например, технологическим газом и/или синтетическим газом. Топливо и сжатый воздух проходят в камеру 24 сгорания и сжигаются с образованием продукта сгорания высокой температуры и высокого давления или воздушного потока, используемого для приведения в действие турбины 22. Турбина 22 содержит вращающиеся узлы или ступени, функционально присоединенные к компрессору 18 через вал компрессора/турбины или ротор 25.

[0021] На фиг.2 камера 24 сгорания содержит узел 26 топливных форсунок, обычно содержащий топливные форсунки. Более конкретно, каждый узел 26 содержит форсунку 30 для газообразного топлива, соединенную с проточным сообщением с источником 32 газообразного топлива. Указанное газообразное топливо обеспечивает возможность работы турбинного узла 10, как описано в данном документе, и включает, но, не ограничиваясь этим, чистый синтетический газ и природный газ. Кроме того, каждый узел 26 содержит форсунку 34 для жидкого топлива, соединенную с проточным сообщением с источником 38 жидкого топлива. Указанное жидкое топливо представляет собой углеродные виды жидкого топлива, которые обеспечивают возможность работы турбинного узла 10, как описано в данном документе, и включает, но не ограничиваясь этим, дистиллятное топливо или тяжелый бензин.

[0022] Система 14 подачи жидкого топлива содержит источник 38 жидкого топлива, такой как бак, который обеспечивает накопление жидкого топлива для селективной подачи к турбинному отсеку 12. Жидкое топливо проходит через одну или несколько ступеней очистки, проходя через фильтр 40, например сетчатый фильтр, и затем накачивается до требуемого давления через один или несколько насосов, показанных как первый жидкотопливный насос 42 и второй жидкотопливный насос 43. Жидкое топливо может нагреваться в системе 14 подачи топлива источником 44 тепла, различные виды которого могут использоваться для нагревания. Поток топлива управляется управляющим клапаном 46 на основе условий и требований турбинного узла 10. Жидкое топливо направляется к камере 24 сгорания делителем 48 потока. Еще один механизм управления потоком до фактической подачи к камере 24 сгорания обеспечивается клапаном 50 камеры сгорания. Клапан 50 камеры сгорания может быть трехлинейным клапаном, который обеспечивает возможность приема жидкого топлива и его распределения к форсунке 34 для жидкого топлива камеры 24 сгорания и к системе рециркуляции жидкого топлива, которая обеспечивает подачу жидкого топлива назад к источнику 38 жидкого топлива.

[0023] Турбинный узел 10 также содержит систему 52 подачи пара, которая содержит источник 54 пара. Источник 54 пара может содержать рекуперативный парогенератор, паровой котел или любую другую подходящую конструкцию, выполненную с возможностью хранения и подачи пара. В случае рекуперативного парогенератора пар может извлекаться из секции низкого давления (LP), секции среднего давления (IP), секции высокого давления (HP) при их наличии. В иллюстративном варианте выполнения пар извлекается из секции низкого давления при условии, что он удовлетворяет требованиям падения давления в турбинном отсеке 12. Поток пара, селективно подаваемый к системе 14 подачи жидкого топлива через линию 58 подачи пара, находящуюся в проточном сообщении с системой 14 подачи топлива, регулируется управляющим паровым клапаном 56. В показанном варианте выполнения пар подается к системе 14 подачи жидкого топлива в местоположении ниже по потоку от управляющего клапана 46 и выше по потоку от делителя 48 потока и, возможно, выше по потоку от второго жидкотопливного насоса 43. Выражения "выше по потоку" и "ниже по потоку" относятся в целом к направлению потока по отношению либо к пару, либо к жидкому топливу.

[0024] При работе в случае двухтопливного узла продувка жидкого топлива производится во время выключения турбинного узла 10 при работе с газообразным топливом. Как только начинается выключение турбинного узла 10, управляющая система начинает уменьшать нагрузку, пока не будет достигнуто заданное значение. В этот момент управляющий паровой клапан 56 открывается для продувки системы 14 подачи жидкого топлива. При продувке удаляется все оставшееся жидкое топливо из указанной системы 14, а также отложения кокса и углерода, которые могли появиться во время работы. Длительность паровой продувки выбирается так, чтобы выполнить некоторое число объемных очисток, так чтобы жидкое топливо и отложение кокса уменьшились или были устранены.

[0025] При работе во время запуска турбинного узла 10 пар поступает в систему 14 подачи жидкого топлива для удаления остаточного углерода и жидкого топлива и обеспечивает плавный переход к жидкому топливу, если турбинный узел 10 требует такого режима.

[0026] На фиг.3 схематически показан другой иллюстративный вариант выполнения. Система 14 подачи жидкого топлива подобна системе, описанной выше. Система 52 подачи пара содержит источник 54 пара и управляющий паровой клапан 56, а также содержит паровой коллектор 60, предназначенный для селективного распределения пара к системе 14 подачи топлива. Пар подается к системе 14 подачи жидкого топлива в местоположении ниже по потоку от делителя 48 потока, но выше по потоку от клапана 50 камеры сгорания. В этом случае пар поступает через паровой коллектор 60 и проходит обратно ниже по потоку к управляющему клапану 46, очищая тем самым систему 14 подачи жидкого топлива в критических областях, которые чувствительны к коксованию, таких как клапан 50 камеры сгорания и трубопровод ниже по потоку от делителя 48 потока.

[0027] На фиг.4 схематически показан еще один иллюстративный вариант выполнения системы 52 подачи пара. В иллюстрированном варианте выполнения существующий источник 54 пара, уже присутствующий в турбинной системе 10, выполнен с возможностью подачи пара к системе 14 подачи жидкого топлива. Подобно предыдущему варианту выполнения, описанному выше, пар поступает в систему 14 подачи жидкого топлива в местоположении ниже по потоку от управляющего клапана 46 и выше по потоку от делителя 48 потока и, опционально, второго жидкотопливного насоса 43. Существующий источник 54 пара мог использоваться ранее для уменьшения оксидов азота NOx и/или для повышения мощности.

[0028] На фиг.5 схематически показан другой иллюстративный вариант выполнения. Система 52 подачи пара содержит источник 54 пара, управляющий паровой клапан 56 и паровой коллектор 60, как описано выше. Технологические условия для системы 52 подачи пара определяются по меньшей мере частично температурой воспламенения и самовозгорания жидкого топлива, которое удаляется из системы 14 подачи жидкого топлива. Например, если ожидаемые параметры пара из источника 54 пара выше, чем температура самовозгорания жидкого топлива, находящегося в эксплуатации, то пар, используемый для продувки, нуждается в охлаждении перед подачей в систему 14 подачи жидкого топлива. В этом случае используется охлаждающее устройство 62 для потенциального охлаждения пара перед подачей в систему 14. Кроме того, для селективного управления в зависимости от того, пропущен ли пар через охлаждающее устройство 62 на пути к системе 14 подачи, предусмотрен перепускной клапан 64.

[0029] Блок-схема на фиг.6 иллюстрирует способ продувки топлива в системе 14 подачи жидкого топлива. Способ обозначен номером 70 позиции. Способ 70 иллюстрирует использование паровой продувки системы 14 подачи жидкого топлива во время процесса выключения турбинного узла 10. Для двухтопливного узла турбинный узел 10 работает заданное время в режиме 72 с жидким топливом. Турбинный узел 10 одного типа функционирует в условиях 74 работы с газообразным топливом перед выключением и во время выключения узла. После начала выполнения последовательности 76 операций по выключению турбинного узла 10 система управления снижает нагрузку до заданного значения, при котором начинается последовательность 78 операций по продувке паром. Последовательность 78 продувки паром включает селективное распределение пара через различные части системы 14 подачи жидкого топлива для удаления остаточного жидкого топлива 79, а также отложений кокса и углерода, которые могли возникнуть во время работы.

[0030] Хотя описанный выше способ 70 относится к процедуре выключения, связанной с турбинным узлом 10, следует понимать, что продувка паром может использоваться во время других операций турбинного узла 10, таких как запуск и переход между газообразным топливом и жидким топливом, или наоборот.

[0031] На фиг.7 и 8 проиллюстрирована последовательность 80 операций с клапаном во время начала продувки паром. Указанные чертежи относятся к прекращению работы с жидким топливом, при этом управляющий жидкотопливный клапан 46 переводится из открытого положения в закрытое положение, прерывая тем самым поток жидкого топлива к турбинному отсеку 12. Последовательность операций 80 с клапаном включает постепенное закрытие управляющего жидкотопливного клапана 82. До полного закрытия управляющего жидкотопливного клапана 46 управляющий паровой клапан 56 открыт, обеспечивая тем самым начало продувки 84 паром до полного закрытия управляющего клапана 46. Начало продувки 84 паром может быть запущено при определенном требуемом положении управляющего жидкотопливного клапана 46 путем отсчета тепла, подводимого к турбине, или отсчета расхода жидкого топлива, подаваемого к турбине. Такой диапазон положений управляющего жидкотопливного клапана 46, который может обеспечить инициирование открывания управляющего парового клапана 56, может меняться в зависимости от использования. Путем запуска продувки 84 паром до полного закрытия управляющего жидкотопливного клапана 46 обеспечивается смешение пара с жидким топливом и уменьшение неучтенной энергии, которая подается к камере 24 сгорания. Кроме того, последовательность операций 80 с клапаном помогает поддерживать положительное давление в узле 26 форсунок камеры 24 сгорания.

[0032] Из фиг.9 можно видеть, что хотя выше описана последовательность, включающая открывание управляющего парового клапана 56 до полного закрытия управляющего жидкотопливного клапана 46, также предполагается, что последовательность операций 80 с клапаном включает открывание управляющего парового клапана после закрытия 86 управляющего жидкотопливного клапана 46.

[0033] Хотя изобретение подробно описано в соединении с ограниченным числом вариантов выполнения, следует понимать, что изобретение не ограничено описанными вариантами выполнения. Напротив, изобретение может быть модифицировано с включением любого числа вариантов выполнения, изменений, замен или эквивалентных устройств, не описанных выше, но которые соответствуют идее и объему изобретения. Кроме того, хотя описаны различные варианты выполнения изобретения, следует понимать, что аспекты изобретения могут включать только некоторые из описанных вариантов выполнения. Соответственно, изобретение не следует рассматривать как ограниченное приведенным выше описанием, оно ограничено только объемом формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНАЯ ФОРСУНКА С ПРОДУВАЕМОЙ ИЗОЛИРУЮЩЕЙ ВОЗДУШНОЙ ПОЛОСТЬЮ | 2013 |

|

RU2623319C2 |

| СПОСОБ ПЕРЕДАЧИ ТОПЛИВА | 2013 |

|

RU2604152C2 |

| СПОСОБ ПИТАНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ ЧУМАКОВА | 1993 |

|

RU2074970C1 |

| Устройство подачи жидкого топлива газотурбинной установки | 2022 |

|

RU2790504C1 |

| Система для смешивания топлива (варианты) | 2012 |

|

RU2611124C2 |

| ТОПЛИВНЫЙ КЛАПАН И СПОСОБ ВПРЫСКА ЖИДКОГО ТОПЛИВА В КАМЕРУ СГОРАНИЯ БОЛЬШОГО ДВУХТАКТНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ТУРБОНАДДУВОМ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ | 2017 |

|

RU2674868C1 |

| Система подачи жидкого топлива газотурбинной установки | 2022 |

|

RU2790503C1 |

| СИСТЕМА УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ | 2014 |

|

RU2641786C2 |

| ФОРСУНКА ДВУХТОПЛИВНАЯ "ГАЗ ПЛЮС ЖИДКОЕ ТОПЛИВО" | 2014 |

|

RU2578785C1 |

| ЖАРОТРУБНЫЙ ВЕРТИКАЛЬНЫЙ ВОДОГРЕЙНЫЙ ЖИДКОТОПЛИВНЫЙ КОТЁЛ | 2020 |

|

RU2754619C1 |

Система продувки топлива, предназначенная для турбинного узла, содержит систему подачи топлива. Система подачи топлива содержит источник топлива, предназначенный для подачи топлива к турбинному узлу, управляющий клапан, предназначенный для регулирования потока топлива, делитель потока, предназначенный для селективного распределения топлива к по меньшей мере одной камере сгорания, и клапан камеры сгорания, расположенный выше по потоку от указанной по меньшей мере одной камеры сгорания. Система продувки топлива также содержит источник пара, предназначенный для распределения пара к системе подачи топлива в местоположении выше по потоку от клапана камеры сгорания. Технический результат – повышение надежности системы продувки топлива. 3 н. и 17 з.п. ф-лы, 9 ил.

1. Система продувки топлива, предназначенная для турбинного узла, содержащая:

систему подачи топлива, содержащую:

источник топлива, предназначенный для подачи топлива к турбинному узлу,

управляющий клапан, предназначенный для регулирования потока топлива,

делитель потока, предназначенный для селективного распределения топлива по меньшей мере к одной камере сгорания, и

клапан камеры сгорания, расположенный выше по потоку от указанной по меньшей мере одной камеры сгорания, и

источник пара, предназначенный для распределения пара к системе подачи топлива в местоположении выше по потоку от клапана камеры сгорания.

2. Система по п.1, содержащая управляющий паровой клапан, предназначенный для регулирования потока пара.

3. Система по п.2, в которой обеспечивается распределение пара выше по потоку от делителя потока.

4. Система по п.1, содержащая топливный насос, расположенный ниже по потоку от управляющего клапана и выше по потоку от делителя потока.

5. Система по п.4, содержащая управляющий паровой клапан, предназначенный для регулирования потока пара, при этом обеспечивается распределение пара выше по потоку от топливного насоса.

6. Система по п.1, содержащая управляющий паровой клапан и паровой коллектор, предназначенный для селективного распределения пара к системе подачи топлива.

7. Система по п.6, содержащая топливный насос, расположенный ниже по потоку от управляющего клапана и выше по потоку от делителя потока.

8. Система по п.7, в которой обеспечивается распределение пара к системе подачи топлива выше по потоку от топливного насоса.

9. Система по п.1, в которой источник пара является рекуперативным парогенератором.

10. Система по п.6, содержащая охлаждающее устройство, предназначенное для охлаждения пара до распределения пара к системе подачи топлива.

11. Способ продувки топлива из турбинного узла, включающий:

использование системы подачи топлива, имеющей источник топлива и клапан камеры сгорания, расположенный выше по потоку от камеры сгорания,

использование источника пара,

функциональное соединение источника пара с системой подачи топлива,

селективную подачу пара от источника пара к системе подачи топлива в местоположении выше по потоку от клапана камеры сгорания.

12. Способ по п.11, в котором селективно подают пар во время последовательности операций по запуску турбинного узла.

13. Способ по п.11, в котором селективно подают пар во время последовательности операций по остановке турбинного узла.

14. Способ по п.11, в котором система подачи топлива дополнительно содержит топливный насос и делитель потока.

15. Способ по п.14, в котором селективно подают пар к системе подачи топлива выше по потоку от делителя потока.

16. Способ по п.14, в котором селективно подают пар к системе подачи топлива выше по потоку от топливного насоса.

17. Способ продувки жидкого топлива из турбинного узла, включающий:

использование системы подачи жидкого топлива, имеющей источник жидкого топлива, управляющий жидкотопливный клапан и клапан камеры сгорания, расположенный выше по потоку от камеры сгорания,

использование системы подачи пара, имеющей источник пара и управляющий паровой клапан,

функциональное соединение системы подачи пара с системой подачи жидкого топлива,

селективную подачу пара от системы подачи пара к системе подачи жидкого топлива в местоположении выше по потоку от клапана камеры сгорания.

18. Способ по п.17, в котором обеспечивают начало выполнения последовательности операций по выключению работы с жидким топливом, в котором переводят управляющий жидкотопливный клапан из открытого положения в полностью закрытое положение.

19. Способ по п.18, в котором открывают управляющий паровой клапан до перевода управляющего жидкотопливного клапана в полностью закрытое положение.

20. Способ по п.18, в котором открывание управляющего парового клапана осуществляют после перевода управляющего жидкотопливного клапана в полностью закрытое состояние.

| ТРЕХКОМПОНЕНТНЫЙ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ И СПОСОБ ЕГО РАБОТЫ | 2008 |

|

RU2386844C1 |

| ТРЕХКОМПОНЕНТНЫЙ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ И СПОСОБ ЕГО РАБОТЫ | 2008 |

|

RU2382223C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 2004 |

|

RU2297545C2 |

| RU 2007124970 A, 10.01.2009 | |||

| US 20110308482 A1, 22.12.2011 | |||

| WO 2011162960 A2, 29.11.2011. | |||

Авторы

Даты

2017-02-09—Публикация

2013-02-26—Подача