ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0001] Раскрытое в настоящем документе изобретение относится к системам сжигания топлива и, в частности, к подаче жидких топливных смесей в газотурбинные двигатели.

[0002] Разные системы сжигания топлива содержат камеры сгорания, в которых происходит горение топлива и воздуха с образованием горячих газов. Например, газотурбинный двигатель может содержать одну или несколько камер сгорания, выполненных с возможностью приема сжатого воздуха из компрессора, впрыска топлива в сжатый воздух и образования горячих газообразных продуктов сгорания, приводящих в действие двигатель. Каждая камера сгорания может быть выполнена с возможностью приема одного или нескольких разных видов топлива, например, газообразных и жидких. С топливом могут быть смешаны те или иные вещества для воздействия на эффективность горения и/или образование побочных продуктов горения. К сожалению, в незадействованных проточных частях может происходить разложение остатков данных смесей, что уменьшает к.п.д. и показатель надежности газотурбинного двигателя.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0003] Ниже приведено краткое изложение некоторых вариантов выполнения, объем которых соответствует заявленному изобретению. Указанные варианты выполнения не ограничивают объем заявленного изобретения, а скорее являются лишь кратким описанием возможных разновидностей изобретения. Более того, изобретение может включать различные варианты, которые могут быть подобны или отличны от изложенных ниже вариантов выполнения.

[0004] В первом варианте выполнения система содержит смесительный узел, выполненный с возможностью смешивания жидкого топлива и воды с образованием топливной смеси. Топливная смесь предназначена для горения в камере сгорания газовой турбины. Смесительный узел содержит канал для жидкого топлива, расположенный в общем корпусе. Указанный канал выполнен с обеспечением протекания жидкого топлива и с предотвращением мест задержки жидкости (или ловушек жидкости). Кроме того, смесительный узел содержит канал для воды, расположенный в общем корпусе. Указанный канал выполнен с обеспечением протекания воды предотвращением мест задержки жидкости. Смесительный узел также содержит смеситель, расположенный в общем корпусе и соединенный с каналом для жидкого топлива и каналом для воды. Смеситель выполнен с возможностью смешивания жидкого топлива и воды с образованием топливной смеси.

[0005] Во втором варианте выполнения система включает блок клапанов, выполненных с возможностью смешивания жидкого топлива и воды с обеспечением образования топливной смеси. Топливная смесь предназначена для горения в камере сгорания газовой турбины. Блок клапанов содержит общий корпус, клапан подачи жидкого топлива, непосредственно соединенный с указанным корпусом и выполненный с возможностью регулирования расхода жидкого топлива, и клапан подачи воды, непосредственно соединенный с указанным корпусом и выполненный с возможностью регулирования расхода воды. Клапан подачи жидкого топлива и клапан подачи воды расположены в непосредственной близости друг к другу. Блок клапанов также содержит канал, выполненный с предотвращением мест задержки жидкости. Система также содержит контроллер, выполненный с возможностью передачи сигнала к клапану подачи жидкого топлива и/или клапану подачи воды. Клапан подачи жидкого топлива и клапан подачи воды реагируют на сигнал, регулируя состав топливной смеси.

[0006] В третьем варианте выполнения система содержит единый блок клапанов. Единый блок клапанов имеет отверстие для впуска основного топлива, выполненное с возможностью приема основного топлива, канал для основного топлива, соединенный с отверстием для впуска основного топлива и выполненный с возможностью направления основного топлива к первому Т-образному смесителю, клапан подачи основного топлива, соединенный с каналом для основного топлива и выполненный с возможностью регулирования расхода основного топлива, отверстие для впуска воды, выполненное с возможностью приема воды, канал для воды, соединенный с отверстием для впуска воды и выполненный с возможностью направления воды к первому Т-образному смесителю. Канал для основного топлива и канал для воды выполнены с предотвращением мест задержки жидкости, а первый Т-образный смеситель выполнен с возможностью образования смеси основного топлива.Единый блок клапанов также имеет отверстие для выпуска смеси основного топлива, выполненное с возможностью выпуска смеси основного топлива, и первый клапан подачи воды, соединенный с каналом для воды и выполненный с возможностью регулирования первого расхода воды. Клапан подачи основного топлива и первый клапан подачи воды расположены в непосредственной близости друг к другу.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0007] Эти и другие признаки, аспекты и преимущества данного изобретения станут более понятными при прочтении приведенного ниже подробного описания со ссылкой на прилагаемые чертежи, на которых подобными номерами позиций обозначены подобные элементы и на которых:

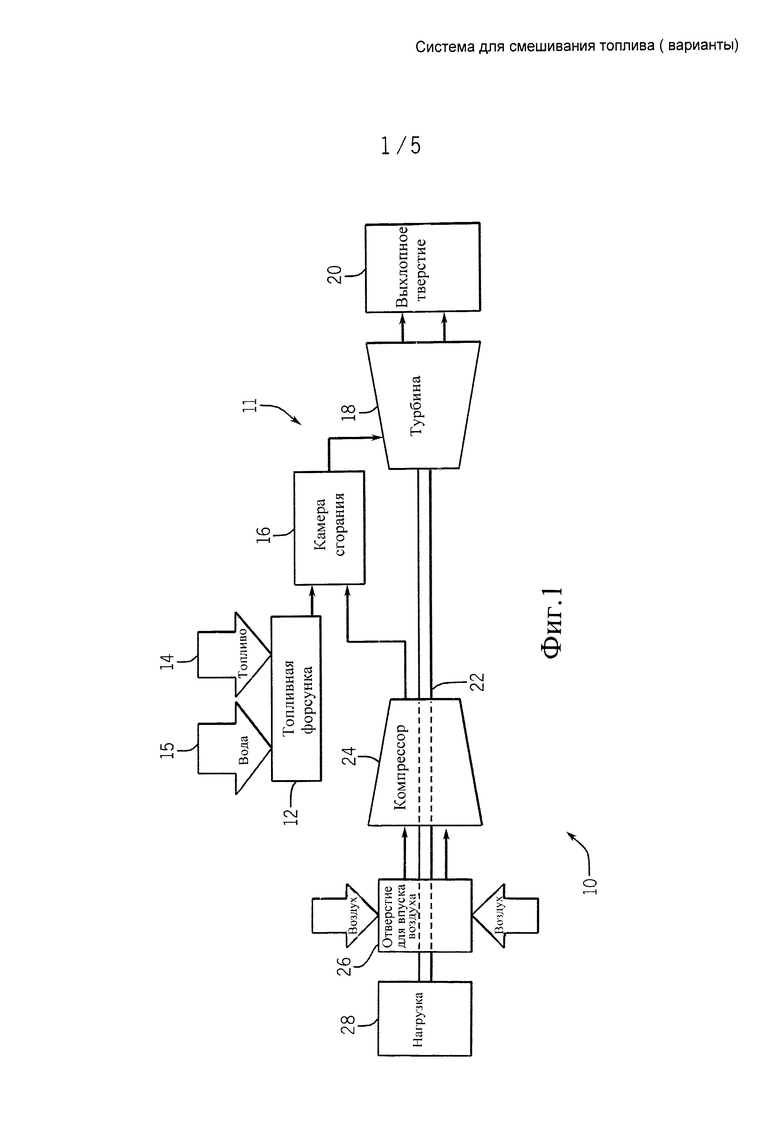

[0008] Фиг.1 представляет собой блок-схему варианта выполнения турбоустановки с камерой сгорания;

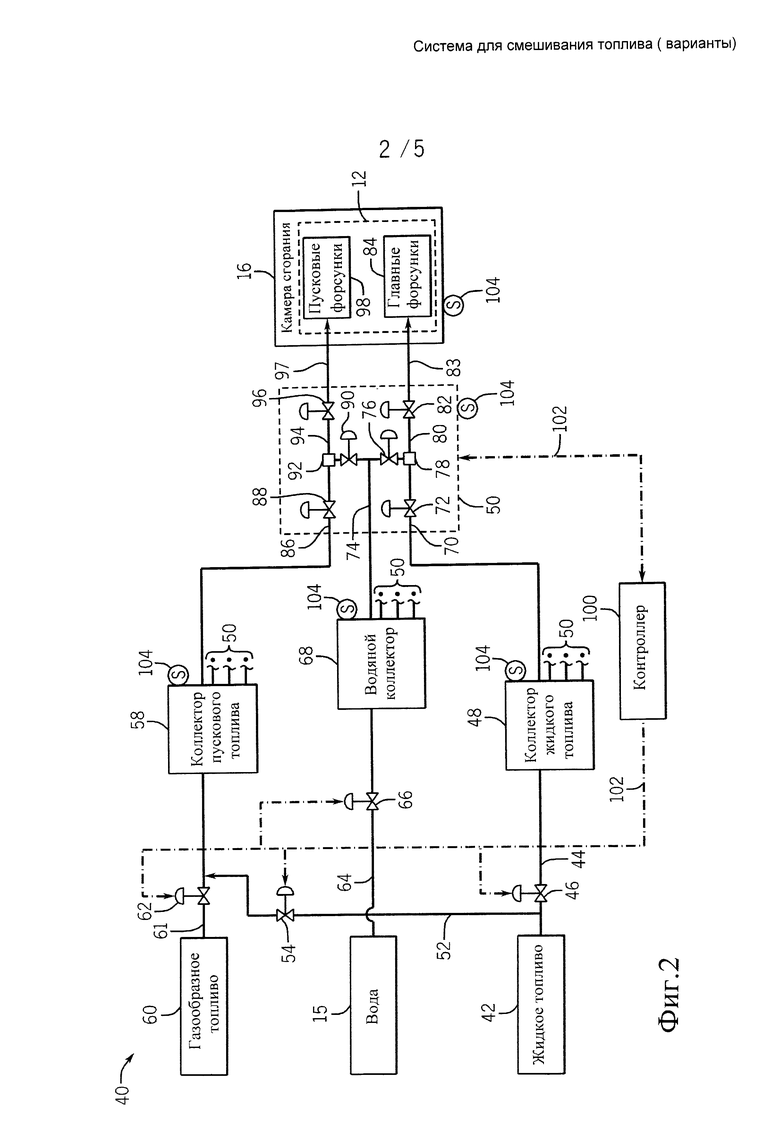

[0009] Фиг.2 представляет собой блок-схему варианта выполнения системы подачи топлива для камеры сгорания турбины;

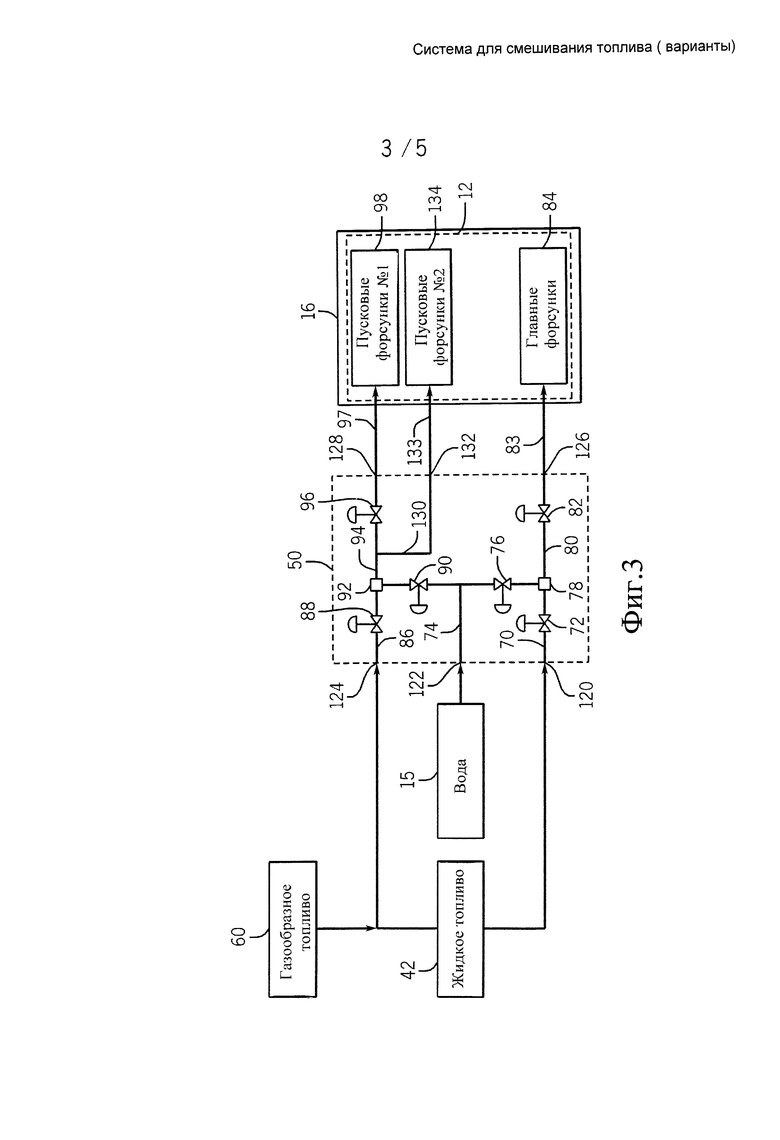

[0010] Фиг.3 представляет собой блок-схему варианта выполнения системы подачи топлива для камеры сгорания турбины;

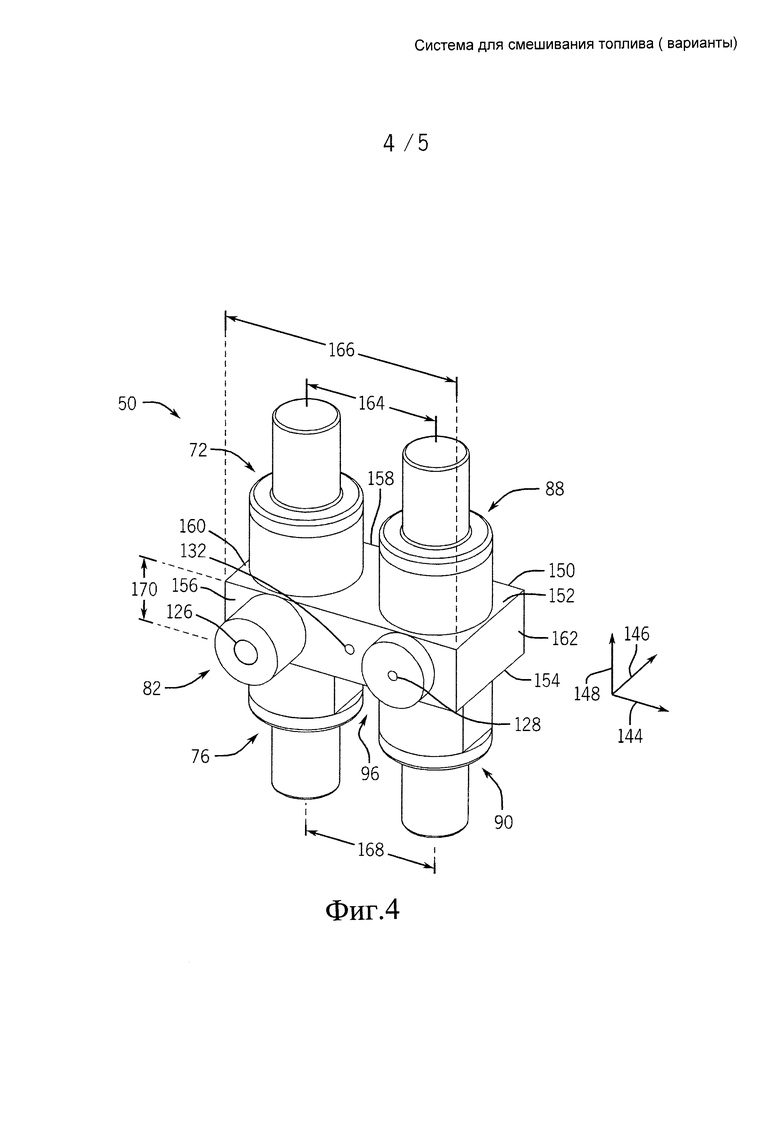

[0011] Фиг.4 представляет собой вид в аксонометрии варианта выполнения единого блока клапанов;

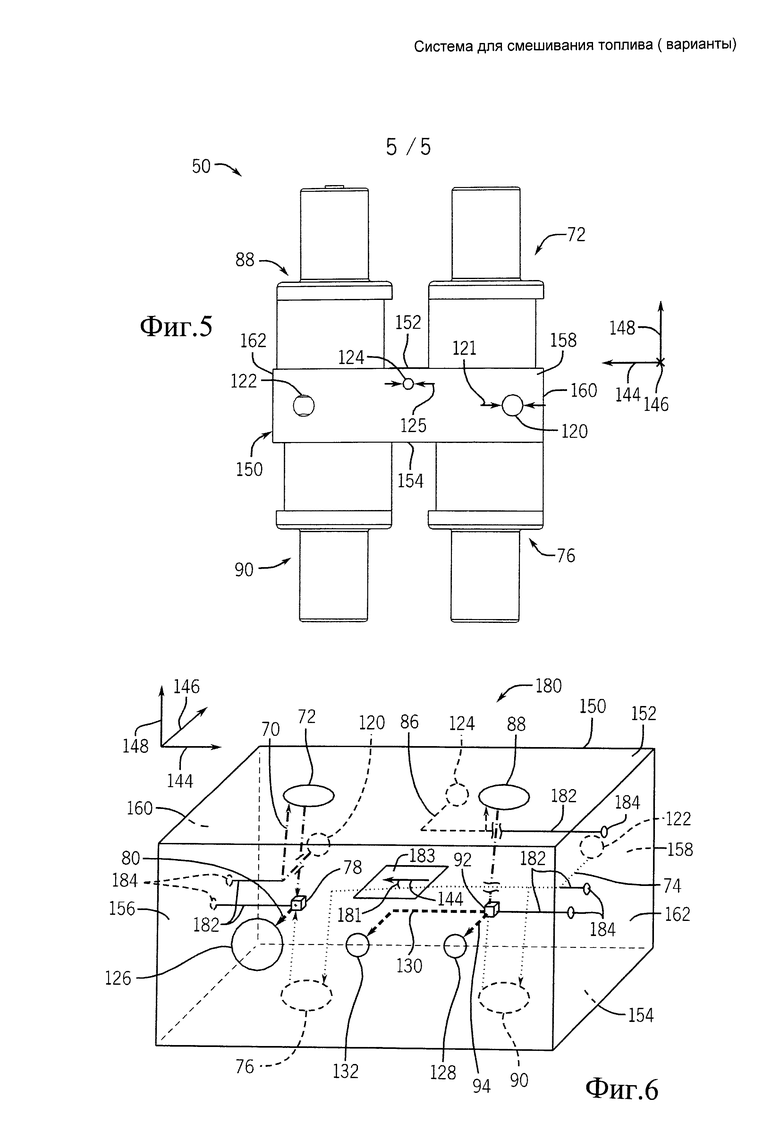

[0012] Фиг.5 представляет собой вид сзади варианта выполнения единого блока клапанов; и

[0013] Фиг.6 представляет собой вид в аксонометрии спереди варианта выполнения коллектора единого блока клапанов.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0014] Ниже описаны один или несколько конкретных вариантов выполнения настоящего изобретения. Для краткости изложения указанных вариантов выполнения, в данном документе могут быть описаны не все особенности их фактической реализации. Следует отметить, что при разработке любой такой конкретной реализации, как и в любом инженерном или конструкторском проекте, должны быть осуществлены многочисленные решения, касающиеся конкретной реализации, обеспечивающие достижение конкретных целей, поставленных разработчиками, например, соответствие системным и производственным требованиям, которые могут меняться от одной реализации к другой. Более того, следует отметить, что такая разработка может быть сложной и длительной, но несмотря на это она может оказаться рутинным делом по конструированию, производству и промышленному изготовлению для специалистов, которые оценят преимущества изобретения.

[0015] В разных вариантах выполнения настоящего изобретения единственное число и прилагательное «указанный», стоящее перед словами, подразумевают наличие одного или нескольких элементов. Слова «содержащий» и «имеющий» носят инклюзивный характер и означают, что помимо перечисляемых элементов могут существовать и другие элементы.

[0016] Как подробно обсуждается ниже, согласно некоторым вариантам выполнения предложена система смешивания топлива с водой и подачи смеси топлива и воды к камере сгорания турбины. Например, камера сгорания турбины может представлять собой камеру сгорания газовой турбины, расположенную в газотурбинном двигателе. В некоторых вариантах выполнения камера сгорания газовой турбины может предназначаться для горения либо газообразного топлива, такого как природный газ, синтетический газ или заменитель природного газа, либо жидкого топлива, такого как дизельное топливо. Газообразное топливо может подаваться к камере сгорания газовой турбины по тракту подвода газообразного топлива, а жидкое топливо может быть подано по тракту подвода жидкого топлива, выполненного отдельно от тракта подвода газообразного топлива. Камера сгорания газовой турбины может предназначаться главным образом для горения газообразного топлива, а при отсутствии газообразного топлива - для горения жидкого топлива. Таким образом, даже если возникает перерыв в подаче газообразного топлива, работа камеры сгорания турбины может быть продолжена благодаря использованию жидкого топлива. Однако использование газообразного топлива может быть предпочтительным, поскольку сгорание жидкого топлива может быть менее эффективным по сравнению со сгоранием газообразного топлива, а также поскольку сгорание жидкого топлива может приводить к образованию большего количества побочных продуктов в отработавших газах газотурбинного двигателя по сравнению со сгоранием газообразного топлива. Указанные побочные продукты сгорания могут содержать оксиды азота (NOx), оксиды серы (SOx), окись углерода (СО), твердые частицы и т.п.

[0017] При использовании жидкого топлива в камере сгорания газовой турбины вода может быть смешана с жидким топливом еще до введения в камеру сгорания газовой турбины, способствуя уменьшению образования побочных продуктов (например, NOx, SOx, СО или твердых частиц). Добавленная вода может способствовать охлаждению зоны реакции в камере сгорания газовой турбины, что может уменьшать образование побочных продуктов. В частности, в зоне реакции вода превращается в пар, способствуя уменьшению температуры в указанной зоне. В некоторых вариантах выполнения, смешивание воды и жидкого топлива для образования топливной смеси может производиться смесительным узлом. Смесительный узел может представлять собой общий корпус, содержащий несколько компонентов. Например, общий корпус может содержать канал для жидкого топлива, который обеспечивает протекание жидкого топлива через общий корпус. Аналогично, общий корпус может содержать канал для воды, который обеспечивает протекание воды через указанный корпус. Канал для жидкого топлива и канал для воды могут быть выполнены с предотвращением мест задержки жидкости, представляющих собой области, в которых может скапливаться жидкость при отсутствии потока через общий корпус. Таким образом, предотвращение мест задержки жидкости может относиться по существу к уменьшению или ликвидации областей, в которых жидкость может скапливаться и не может быть удалена или дренирована. Один способ предотвращения мест задержки жидкости в общем корпусе может включать использование в каналах нисходящих уклонов, так чтобы жидкое топливо и/или вода могли вытекать из общего корпуса, не задерживаясь внутри него. В некоторых вариантах выполнения нисходящие уклоны могут представлять собой плавные нисходящие уклоны, не имеющие горизонтальных или восходящих участков. В других вариантах выполнения нисходящие уклоны могут иметь нисходящие и горизонтальные участки, но не имеют восходящих участков. Благодаря предотвращению мест задержки жидкости, общий корпус помогает предотвратить распад застоявшегося жидкого топлива и возможное закоксовывание проточных путей внутри общего корпуса. Закоксовывание может приводить к изменениям расходных характеристик системы, тем самым, приводя к неэффективной работе камеры сгорания газовой турбины. Кроме того, закоксованные отложения могут частично засорять топливные форсунки, расположенные ниже по потоку. В следующих вариантах выполнения, смесительный узел может содержать смеситель, расположенный в общем корпусе и соединенный с каналом для жидкого топлива и каналом для воды. Смеситель может смешивать жидкое топливо и воду с образованием топливной смеси. Смеситель может улучшать однородность топливной смеси. Топливные смеси, смешанные несоответствующим образом, могут привести к неравномерному горению в камере сгорания газовой турбины.

[0018] В других вариантах выполнения общий корпус может содержать тракт подвода топлива, тракт подвода воды и/или тракт подвода смеси, состоящей из топлива и воды. Благодаря исключению мест задержки жидкого топлива внутренние поверхности трактов в целом могут быть плавными, обеспечивая отсутствие в топливном потоке возмущений, поворотов под острыми углами, углублений, ступеней, резких изменений диаметра и т.п. Таким образом, любое оставшееся топливо может быть смыто потоком воды, проходящей по каналам для топлива, не допуская образование каких бы то ни было коксующихся отложений.

[0019] В следующих вариантах выполнения общий корпус может содержать дополнительные компоненты, способствующие образованию однородной топливной смеси. Например, канал для жидкого топлива может содержать клапан подачи жидкого топлива, который регулирует расход жидкого топлива. Подобным образом, канал для воды может содержать клапан подачи воды, который регулирует расход воды. В некоторых вариантах выполнения клапан подачи жидкого топлива и клапан подачи воды расположены в непосредственной близости друг к другу. Таким образом, может быть уменьшена длина каналов внутри общего корпуса, что облегчает промывку и очистку указанного корпуса. В следующих вариантах выполнения контроллер может передавать сигнал к клапану подачи жидкого топлива и/или клапану подачи воды для регулирования состава топливной смеси. Сигнал может быть механическим или электрическим. В некоторых вариантах выполнения вода от клапана подачи воды может протекать обратно через клапан подачи жидкого топлива и канал для жидкого топлива, способствуя очистке или промывке любых остатков масла, оставшихся в клапане подачи жидкого топлива и канале для жидкого топлива.

[0020] Теперь обратимся к чертежам, сначала к Фиг.1, на которой изображена блок-схема варианта выполнения турбоустановка 10 с газотурбинным двигателем 11. Турбоустановка 10 может работать на жидком или газообразном топливе, таком как природный газ и/или синтетический газ, приводящем в действие установку 10. Как показано на чертеже одна или несколько топливных форсунок 12 обеспечивают подачу топлива 14. Например, можно использовать одну или несколько топливных форсунок 12 для впуска жидкого топлива и одну или несколько других топливных форсунок 12 для впуска газообразного топлива. Кроме того, топливные форсунки 12 могут обеспечивать подачу воды 15, если турбоустановка 10 работает на жидком топливе. Как более подробно описывается ниже, в раскрываемой турбоустановке 10 жидкое топливо и подаваемая вода 15 смешиваются перед топливными форсунками 12 и/или внутри них. Смешивание жидкого топлива и воды 15 может повысить эффективность гашения побочных продуктов (например, NOx, SOx, CO или твердых частиц), тем самым, уменьшая образование и выхлоп побочных продуктов из газотурбинного двигателя 11. Затем топливные форсунки 12 дополнительно смешивают топливо или топливно-водяную смесь с воздухом, а также распределяют топливо, воду (при ее использовании) и воздушную смесь в камеру 16 сгорания, где происходит дальнейшее смешивание топлива, воды (при ее использовании) и воздуха. Хотя топливные форсунки 12 схематически изображены расположенными снаружи или отдельно от камеры 16 сгорания, они могут быть расположены внутри указанной камеры. Топливо, вода (при ее использовании) и воздушная смесь сгорают внутри камеры 16 сгорания, образуя при этом горячие сжатые отработавшие газы. Камера 16 сгорания направляет отработавшие газы через турбину 18 к выхлопному отверстию 20. Хотя на Фиг.1 изображена только одна камера 16 сгорания, в некоторых вариантах выполнения несколько камер сгорания могут быть расположены в окружном направлении вокруг газотурбинного двигателя 11. Каждая из камер 16 сгорания может содержать отдельные топливные форсунки 12. Когда отработавшие газы проходят через турбину 18, они воздействуют на лопатки турбины, вызывая вращение вала 22, расположенного вдоль оси турбоустановки 10. Как показано на чертеже, вал 22 соединен с различными компонентами турбоустановки 10, включая компрессор 24. Компрессор 24 также содержит лопатки, соединенные с валом 22. При вращении вала 22 лопатки, расположенные внутри компрессора 24, также вращаются, сжимая при этом воздух, проходящий от отверстия 26 для впуска воздуха через компрессор 24 в топливные форсунки 12 и/или камеру 16 сгорания. Кроме того, вал 22 может быть соединен с нагрузкой 28, которая может представлять собой транспортное средство или стационарную нагрузку, такую как пропеллер, установленный на воздушном судне, или электрогенератор энергетической установки. Нагрузка 28 может содержать любое соответствующее устройство, которое можно привести в действие, используя вращательную мощность турбоустановки 10.

[0021] На Фиг.2 изображена блок-схема системы 40 подачи топлива в камеру 16 сгорания газотурбинного двигателя 11, представленного на Фиг.1. Ниже термин «клапан» используется для обозначения любого устройства, способного работать в качестве средства управления потоком. Как показано на чертеже, жидкое топливо 42 может подаваться в камеру 16 сгорания. Примеры жидкого топлива 42 включают (но не ограничиваются) жидкие виды топлива на основе углеводорода, такие как дизельное топливо, топливо для реактивных двигателей, автомобильный бензин, тяжелый бензин, мазут и т.п.. Жидкое топливо 42 направляется к камере 16 сгорания по тракту 44 подвода жидкого топлива, который может содержать клапан 46 подачи жидкого топлива. Тракт 44 также может содержать коллектор 48 жидкого топлива, который может использоваться для подачи жидкого топлива 42 к смесительным узлам 50 (обозначенным вертикально расположенными точками), которые могут быть расположены, например, по окружности вокруг указанного коллектора 48. В некоторых вариантах выполнения коллектор 48 может быть выполнен в виде кольца, имеющего круглую или многоугольную форму. Каждый из смесительных узлов 50 может быть присоединен к одной из камер 16 сгорания, расположенных по окружности вокруг газотурбинного двигателя 11. Клапан 46 подачи жидкого топлива может использоваться для регулировки и/или отключения потока жидкого топлива 42 к коллектору 48. Как детально обсуждается ниже, в некоторых вариантах выполнения каждый узел 50 может содержать клапана и каналы для смешивания жидкого топлива 42 с водой 15.

[0022] В некоторых вариантах выполнения часть жидкого топлива 42 может направляться к тракту 52 подвода пускового топлива, который может содержать клапан 54 подачи пускового топлива. Тракт 52 может использоваться для первого пуска камеры 16 сгорания при помощи жидкого топлива 42. Например, тракт 52 подвода пускового топлива может обеспечивать меньший расход жидкого топлива 42 по сравнению с трактом 44 подвода жидкого топлива. В некоторых вариантах выполнения расход жидкого топлива 42 по тракту 52 может составлять примерно 5%-50%, 10%-35% или 15%-25% от нормального или обычного расхода жидкого топлива по тракту 44. Например, расход жидкого топлива 42 по тракту 52 может составлять примерно 5, 10, 15, 20, 25, 30, 35, 40, 45 или 50% от нормального расхода по тракту 44. Малый расход жидкого топлива 42, которое можно назвать пусковым топливом, может использоваться при первом пуске камеры 16 сгорания. Впоследствии тракт 44 подвода жидкого топлива может использоваться для подачи жидкого топлива 42 к камере 16 сгорания с нормальным или обычным расходом. Тракт 52 подвода пускового топлива также может продолжать использоваться совместно с трактом 44, по причинам, описанным детально ниже. В процессе пуска камеры 16 сгорания жидкое топливо 42, поступающее от клапана 54 подачи пускового топлива, может быть направлено к коллектору 58 пускового топлива, который может использоваться для подачи пускового топлива к смесительным узлам 50 (обозначенным вертикально расположенными точками). В некоторых вариантах выполнения коллектор 58 может быть выполнен в виде кольца с круглой или многоугольной формой. Клапан 54 подачи пускового топлива может применяться для регулирования и/или отключения потока жидкого топлива 42 к коллектору 58. Если жидкое топливо 42 больше не используется для поддержания процесса горения в камере 16 сгорания, к коллектору 58 может быть подано газообразное топливо 60 по тракту 61 подвода газообразного топлива, тем самым обеспечивая выдувание жидкого топлива 42 из коллектора 58 газообразным топливом 60. Примеры газообразного топлива 60 включают (но не ограничиваются) метан, природный газ, синтетический газ и т.п.. Тракт 61 может содержать клапан 62 подачи газообразного топлива, который может использоваться для регулирования и/или отключения потока газообразного топлива 60. Продувание тракта 52 подвода пускового топлива газообразным топливом 60 может способствовать по существу уменьшению или предотвращению коксования или оксидации жидкого топлива 42 в тракте 52 в случае, когда этот тракт не используется. В других вариантах выполнения, для продувания тракта 52 (когда этот тракт не используется) можно применять другие газы, такие как азот, двуокись углерода, пар и т.п.

[0023] Вода 15 может подаваться к камере 16 сгорания по тракту 64 подвода воды, который может содержать клапан 66 подачи воды. Примеры воды 15 включают (но не ограничиваются) воду для питания котла, деаэрированную воду, паровой конденсат, деминерализованную воду и т.п.. Такая вода 15 уже может иметься в наличии в других местах энергоустановки или средств обслуживания, установленных по месту расположения газотурбинного двигателя 11. Таким образом, для системы 40 может не предусматриваться специальная отдельная система подачи воды. Клапан 66 может использоваться для регулирования и/или отключения потока воды 15 к водяному коллектору 68, который может использоваться для подачи воды 15 к смесительным узлам 50 (обозначенным на чертеже вертикально расположенными точками). В некоторых вариантах выполнения коллектор 68 может быть выполнен в виде кольца с круглой или многоугольной формой.

[0024] Каждый из смесительных узлов 50 может содержать разнообразные компоненты, способствующие получению однородной смеси, состоящей из жидкого топлива 42 и воды 15. Например, каждый смесительный узел 50 может содержать канал 70 для жидкого топлива, обеспечивающий протекание жидкого топлива 42 к смесительному клапану 72 для жидкого топлива, который также может использоваться для регулирования расхода жидкого топлива 42 через смесительный узел 50. Например, смесительный клапан 72 может представлять собой двухпозиционный клапан или дроссельную заслонку. Аналогично, смесительный узел 50 может содержать канал 74 для воды, который обеспечивает протекание воды 15 в смесительный узел 50. Канал 74 может содержать смесительный клапан 76 для жидкого топлива и воды, который может использоваться для регулировки расхода воды 15, смешиваемой с жидким топливом 42, протекающим по каналу 70. Например, смесительный клапан 76 может представлять собой двухпозиционный клапан или дроссельную заслонку. Смешивание жидкого топлива 42 и воды 15 происходит в смесителе 78 с образованием смеси 80 жидкого топлива. В некоторых вариантах выполнения смесь 80 может представлять собой эмульсию из жидкого топлива 42 и воды 15. Примеры смесителя 78 могут включать (но не ограничиваться) Т-образный смеситель, линейный смеситель, статический смеситель, лопастный смеситель, мешалку, ленточно-винтовую мешалку и.т.п.. В смесителе 78 образуется однородная смесь из жидкого топлива 42 и воды 15. Если процесс горения в газотурбинном двигателе 11 - поддерживается не на жидком топливе 42 (а, например, на газообразном топливе 60), то для промывки канала 70 может использоваться вода 15. В частности, вода 15 может протекать обратно через смесительный клапан 72 для жидкого топлива в коллектор 48 жидкого топлива, обеспечивая продувку или вытеснение жидкого топлива 42. В некоторых вариантах выполнения смесительный узел 50 может содержать дозирующий клапан 82 жидкого топлива, расположенный за смесителем 78. Дозирующий клапан 82 может обеспечить протекание смеси 80 жидкого топлива по тракту 83 подвода основного топлива ко всем камерам 16 сгорания газотурбинного двигателя 11 в том случае, если давление указанной смеси 80 превышает пороговое значение. Например, дозирующий клапан 82 может представлять собой регулирующий клапан, клапан давления, клапан одностороннего действия, клапан невозвратного типа или любую их комбинацию. Таким образом, дозирующий клапан 82 может способствовать предотвращению обратного потока газов из камеры 16 сгорания в смесительный узел 50. То есть, дозирующий клапан 82 может обеспечить протекание смеси 80 жидкого топлива в камеру 16 сгорания, только когда давление указанной смеси превышает заданное давление. Затем смесь 80 из смесительного узла 50 может быть направлена к главным форсункам 84 камеры 16 сгорания по тракту 83 подвода основного топлива.

[0025] В некоторых вариантах выполнения смесительный узел 50 может содержать канал 86 для пускового топлива, по которому пусковое топливо направляется к смесительному клапану 88 для пускового топлива, который может использоваться для регулировки расхода данного топлива, поступающего к узлу 50. Например, смесительный клапан 88 может представлять собой двухпозиционный клапан или дроссельную заслонку. Канал 74 для воды может содержать смесительный клапан 90 для пускового топлива и воды, обеспечивающий протекание воды 15 к смесителю 92 пускового топлива, который может смешивать пусковое топливо с водой 15 с образованием смеси 94 пускового топлива. В некоторых вариантах выполнения смесь 94 может представлять собой эмульсию из пускового топлива и воды 15. Например, смесительный клапан 90 может представлять собой двухпозиционный клапан или дроссельную заслонку. Примеры смесителя 92 могут включать (но не ограничиваться) Т-образный смеситель, линейный смеситель, статический смеситель, лопастный смеситель, мешалку, ленточно винтовую мешалку и.т.п.. Если процесс горения в газотурбинном двигателе 11 поддерживается не на жидком топливе 42 (а, например, на газообразном топливе 60), то для промывки канала 86 для пускового топлива может использоваться вода 15. В частности, вода 15 может протекать обратно через смесительный клапан 88 и в коллектор 58, обеспечивая промывку или вытеснение жидкого топлива 42. В некоторых вариантах выполнения смесь 94 пускового топлива может направляться к клапану 96 поддержания давления пускового топлива, который может обеспечивать протекание указанной смеси 94 по первому тракту 97 подвода пускового топлива, если давление смеси 94 превышает пороговое значение. Например, клапан 96 может представлять собой регулирующий клапан, клапан давления, клапан одностороннего действия, клапан невозвратного типа или любую их комбинацию. Таким образом, клапан 96 может предотвращать обратный поток газов из камеры 16 сгорания в смесительный узел 50. Смесь 94 пускового топлива может затем направляться от клапана 96 к пусковым форсункам 98 камеры 16 сгорания по первому тракту 97 подвода пускового топлива. Пусковые форсунки 98 могут быть меньше главных форсунок 84, что позволяет форсунам 98 впрыскивать жидкое топливо 42 в камеру 16 сгорания при меньшем расходе по сравнению с главными форсунками 84, при этом перепад давления в форсунках 98 должен оставаться достаточным для образования воспламеняемой струи жидкого топлива. Если процесс горения в камере 16 сгорания поддерживается не на жидком топливе 42, то пусковые форсунки 98 могут непрерывно продуваться газообразным топливом 60. Этим предотвращается попадание горячих продуктов сгорания (например, воздуха, двуокиси углерода, водяного пара и т.п.) в маленькие впускные отверстия пусковых форсунок 98 и их засорение. Если камера 16 сгорания работает в режиме горения на жидком топливе 42, то форсунки 98 могут впрыскивать жидкое топливо 42 одновременно с главными форсунками 84, так как форсунки 98 могут охлаждаться проходящим через них потоком смеси 94 пускового топлива.

[0026] В некоторых вариантах выполнения система 40 подачи топлива в турбину может содержать контроллер 100, который может посылать и/или принимать различные сигналы по каналам 102 прохождения сигнала. Здесь и ниже сигналы, посланные или принятые по каналам 102, будут иметь номер позиции 102. Например, для приведения клапанов в открытое или закрытое положение контроллер 100 может посылать сигналы 102 к одному или нескольким из перечисленных ниже клапанов: клапан 46 подачи жидкого топлива, клапан 54 подачи пускового топлива, клапан 62 подачи газообразного топлива, клапан 66 подачи воды, смесительный клапан 72 для жидкого топлива, смесительный клапан 76 для жидкого топлива и воды, дозирующий клапан 82 для жидкого топлива, смесительный клапан 88 для пускового топлива, смесительный клапан 90 для пускового топлива и воды и клапан 96 поддержания давления пускового топлива. Кроме того, контроллер 100 может принимать сигналы 102 от датчиков 104, расположенных в системе 40 подачи топлива в турбину, таких как (но не исключительно) датчиков давления, температуры, расхода потока, состава смеси и т.п.. В некоторых вариантах выполнения контроллер 100 на основании сигналов 102, принимаемых от датчиков 104, может регулировать соотношение жидкого топлива 42 к воде 15.

[0027] На Фиг.3 изображена блок-схема другого варианта выполнения системы 40 подачи топлива в турбину. Как изображено на Фиг.3, смесительный узел 50 имеет отверстие 120 для впуска основного топлива, в которое поступает жидкое топливо 42. Отверстие 120 соединено с каналом 70 для основного топлива. Кроме того, смесительный узел 50 имеет отверстие 122 для впуска воды 15. Отверстие 122 соединено с каналом 74 для воды. Далее, смесительный узел 50 имеет отверстие 124 для впуска пускового топлива, в которое поступает пусковое топливо. Отверстие 124 соединено с каналом 86 для пускового топлива. Смесительный узел 50 также может иметь отверстие 126 для выпуска смеси основного топлива, которое обеспечивает выпуск указанной смеси 80 к главным форсункам 84. Аналогичным образом, смесительный узел 50 может иметь отверстие 128 для выпуска смеси пускового топлива, которое обеспечивает выпуск указанной смеси к пусковым форсункам 98 по первому тракту 97 подвода пускового топлива. В некоторых вариантах выполнения часть 130 смеси 94 пускового топлива может подаваться непосредственно ко второму отверстию 132 для выпуска пускового топлива. Другими словами, часть 130 смеси 94 не протекает через клапан 96 поддержания давления пускового топлива. Вместо этого, часть 130 смеси 94 протекает по второму тракту 133 подвода пускового топлива ко второй группе 134 пусковых форсунок камеры 16 сгорания. Клапан 96 обеспечивает протекание смеси 94 пускового топлива при достижении порогового значения давления указанной смеси. Другими словами, задачей клапана 96 является последовательное смачивание пусковых сопел 134 и 98.

[0028] На Фиг.4 изображен вид в аксонометрии варианта выполнения смесительного узла 50. Ниже ось x обозначена номером позиции 144, ось y - 146 и ось z - 148. Как изображено на Фиг.4, смесительный узел 50 имеет общий корпус 150 или единый блок клапанов. Общий корпус 150 имеет верхнюю поверхность 152, нижнюю поверхность 154, переднюю поверхность 156, заднюю поверхность 158, левую поверхность 160 и правую поверхность 162. Как изображено на Фиг.4, общий корпус 150 может представлять собой блок, имеющий в целом прямоугольную форму. Тем не менее, в других вариантах выполнения корпус 150 может иметь другую форму, обеспечивающую установку специфической конструкции системы 40 подачи топлива в турбину. Кроме того, общий корпус 150 может иметь отверстия или порты для средств соединения с оборудованием системы 40. Далее, на верхней поверхности 152 могут быть расположены исполнительные механизмы смесительного клапана 72 для жидкого топлива и смесительного клапана 88 для пускового топлива. Аналогично, на нижней поверхности 154 могут быть расположены исполнительные механизмы смесительного клапана 76 для жидкого топлива и воды и смесительного клапана 90 для пускового топлива и воды. Таким образом, исполнительные механизмы клапанов 72, 76, 88 и 90 могут быть ориентированы по нескольким осям, чтобы уменьшить пространство или объем, занимаемый клапанами. В других вариантах выполнения исполнительные механизмы разных клапанов 72, 76, 88 и 90 могут быть расположены в других местах общего корпуса 150. Клапана 72, 76, 82, 88, 90 и 96 могут быть соединены непосредственно с общим корпусом 150 и по меньшей мере частично расположены в каналах или отверстиях, высверленных или образованных в корпусе 150. Помимо этого, в центре дозирующего клапана 82 для жидкого топлива может быть расположено отверстие 126 для выпуска основного топлива, а в центре клапана 96 поддержания давления пускового топлива может быть расположено отверстие 128 для выпуска пускового топлива. В других вариантах выполнения выпускное отверстие 126 и выпускное отверстие 128 могут быть расположены в других местах корпуса 150. На передней поверхности 156, между дозирующим клапаном 82 и клапаном 96 может быть расположено второе отверстие 132 для выпуска пускового топлива.

В других вариантах выполнения второе отверстие 132 может быть расположено в другом месте корпуса 150 или может отсутствовать. Как изображено на Фиг.4, клапана 72, 76, 82, 88, 90 и 96 общего корпуса 150 расположены вблизи друг к другу. Например, расстояние 164 между осями клапанов 72 и 88 может составлять примерно 30% - 80%, 40% - 70% или 50% - 60% от ширины 166 общего корпуса 150. Аналогично, расстояние 168 между осями клапанов 76 и 90 может составлять примерно 30% - 80%, 40% - 70% или 50% - 60% от ширины 166 корпуса 150. Таким образом, расстояния 164 и/или 168 могут составлять примерно 30, 40, 50, 60, 70 или 80% от ширины 166. Более того, клапана 72 и 76 могут отстоять друг от друга на высоту 170 корпуса 150. Аналогично, клапана 88 и 90 могут быть разделены высотой 170 корпуса 150. Таким образом, корпус 150 может иметь компактные размеры и уменьшенный объем, обеспечивая уменьшение количества жидкого топлива 42, которое может разлагаться внутри указанного корпуса. Далее, может быть уменьшена длина каналов между клапанами 72, 76, 82, 88, 90 и 96, что способствует продувке и очистке общего корпуса 150.

[0029] На Фиг.5 изображен вид сзади варианта выполнения смесительного узла 50. Как показано на Фиг.5, на задней поверхности 158 расположены отверстие 120 для впуска основного топлива, отверстие 122 для впуска воды и отверстие 124 для впуска пускового топлива. В некоторых вариантах выполнения отверстие 120 расположено вблизи поверхности 160 и смежно со смесительным клапаном 72 для жидкого топлива. В некоторых вариантах выполнения отверстие 122 расположено вблизи поверхности 162 и смежно со смесительным клапаном 90 для пускового топлива и воды. В ряде вариантов выполнения отверстие 124 расположено вблизи середины задней поверхности 158 или между указанными отверстиями 120 и 122. В некоторых вариантах выполнения диаметр 121 отверстия 120 для впуска основного топлива может превышать диаметр 125 отверстия 124 для впуска пускового топлива, поскольку расход жидкого топлива 42 по тракту 44 может быть больше расхода пускового топлива по тракту 52. Например, отношение диаметра 121 к диаметру 125 может составлять примерно от 1,1:1 до 6:1, от 1,3:1 до 4:1 или от 1,5:1 до 2,5:1. В некоторых вариантах выполнения отношение диаметра 121 к диаметру 125 может составлять примерно 1,1; 1,3; 1,5; 2; 2,5; 3; 4; 5; или 6. В другом варианте выполнения отверстие 122 для впуска воды может быть расположено вблизи середины задней поверхности 158 или между указанными отверстиями 120 и 124.

[0030] На Фиг.6 изображен вид в аксонометрии варианта выполнения различных каналов 180 внутри общего корпуса 150. Элементы, изображенные на Фиг.6 и подобные элементам, изображенным на Фиг.4 и Фиг.5, обозначены теми же номерами позиций. Чтобы не усложнять чертеж, на Фиг.6 не показаны клапана 72, 76, 88 и 90. Вместо них на Фиг.6 кружками отмечены местоположения указанных клапанов. Как показано на Фиг.6, канал 70 для жидкого топлива проходит непосредственно от отверстия 120 для впуска основного топлива к смесительному клапану 72 для жидкого топлива. То есть, такое расположение канала 70 выполнено для уменьшения его длины. Аналогично, канал 74 для воды проходит непосредственно от отверстия 122 для впуска воды к смесительному клапану 76 для жидкого топлива и воды и к смесительному клапану 90 для пускового топлива и воды. Канал 86 для пускового топлива проходит непосредственно от отверстия 124 для впуска пускового топлива к смесительному клапану 88 для пускового топлива. Таким образом, каналы 180 внутри общего корпуса 150 проложены напрямую для уменьшения их длины, что уменьшает тем самым объем остающегося в этих каналах материала в случае их неиспользования. Например, каналы 180 могут быть образованы путем высверливания отверстий или каналов в сплошной заготовке из металла с получением в результате общего корпуса 150, выполненного в виде единой детали. В других вариантах выполнения отверстия или каналы могут быть высверлены в двух или более металлических заготовках, которые затем соединяют вместе с образованием общего корпуса 150, состоящего из нескольких частей. То есть, каналы 180 целиком расположены внутри общего корпуса 150. Кроме того, длина каналов 180 может быть меньше длины наружного трубопровода или системы трубопроводов, расположенных снаружи общего корпуса 150. Более того, общий корпус 150 может быть выполнен менее громоздким и сложным по сравнению с сетью наружного трубопровода или системы трубопроводов. Каналы 180 могут быть образованы в разных направлениях в зависимости от конкретной конструкции общего корпуса 150. Помимо этого, благодаря уменьшению длины каналов 180 внутри корпуса 150 облегчается и ускоряется их очистка и продувка. Кроме того, образование каналов 180 в металлической заготовке может снижать возможность протечек из указанных каналов. Другими словами, использование общего корпуса 150 исключает стыки, фланцы, фитинги, соединения и т.п., связанные с наружным трубопроводом или системой трубопроводов. Каналы 180 в общем корпусе 150 также облегчают установку клапанов 72, 76, 82, 88, 90 и 96 в непосредственной близости друг к другу. В некоторых вариантах выполнения каналы 180 внутри общего корпуса 150 могут иметь круглое поперечное сечение и/или плавную внутреннюю поверхность, что способствует уменьшению мест задержки жидкости при отсутствии потока в указанных каналах.

[0031] Углубления и другие места, в которых может скапливаться жидкость, называются местами задержки жидкости или ловушками жидкости. В некоторых вариантах выполнения каналы 180 могут иметь непрерывные нисходящие уклоны, которые не допускают образование мест задержки жидкости. То есть, каналы могут быть образованы под углом 181 относительно горизонтальной плоскости 183, в которой проходит ось х 144 и ось у 146. В некоторых вариантах выполнения угол 181 может составлять примерно от 1° до 45°, от 2° до 25° или от 3° до 5°. Например, угол 181 может составлять примерно 1°, 2°, 3°, 5°, 10°, 15°, 20°, 25°, 30°, 35°, 40° или 45°. В других вариантах выполнения каналы 180 могут иметь спуски, которые включают нисходящие наклонные участки и горизонтальные участки, но не имеют направленных кверху наклонных участков. Таким образом, жидкости могут свободно вытекать из каналов 180. В некоторых вариантах выполнения с концами и/или изгибами каналов 180 и дренажными отверстиями 184 могут быть соединены дополнительные дренажные линии или каналы 182, обеспечивающие дополнительные возможности дренажа каналов 180. Таким образом, внутри общего корпуса 150 каналы 180 не имеют мест, в которых могут задерживаться жидкости.

[0032] Как описано выше, в различных вариантах выполнения система 40 подачи топлива в турбину содержит смесительный узел 50, обеспечивающий смешивание жидкого топлива 42 с водой 15 перед камерой 16 сгорания с образованием смеси 80 жидкого топлива и смеси 94 пускового топлива. Такое смешивание воды 15 с жидким топливом 42 может способствовать уменьшению температуры внутри камеры 16 сгорания и уменьшению образования побочных продуктов, таких как NOx. Кроме того, предварительное смешивание воды 15 и жидкого топлива 42 может быть более эффективным при уменьшении образования NOx по сравнению с впрыскиванием воды 15 в камеру 16 сгорания. Например, смесь 80 жидкого и смесь 94 пускового топлива могут иметь меньшую вязкость и поверхностное натяжение по сравнению с жидким топливом 42, что улучшает скорость распыления, дисперсии и испарения смесей 80 и 94 в камере 16 сгорания. Таким образом, использование смесительного узла 50 позволяет применять меньшее количество воды 15 при уменьшении образования NOx вследствие большей эффективности подавления образования NOx благодаря использованию смесей 80 и 94. Более того, расположение клапанов 72, 76, 88, и 90 (а при желании и клапанов 82 и 96) в непосредственной близости друг к другу в смесительном узле 50 может облегчать продувку и очистку системы 40 подачи топлива в турбину в том случае, когда жидкое топливо 42 не используется. В частности, конфигурация общего корпуса 150 способствует уменьшению количества жидкого топлива 42, выдуваемого из системы 40 подачи топлива в турбину, что повышает эффективность удаления любых остатков жидкого топлива 42. Например, каналы 180 общего корпуса 150 не имеют мест задержки жидкости, в которых жидкое топливо 42 может скапливаться и разлагаться с выпадением осадков, способных впоследствии повлиять на работу камеры 16 сгорания. Таким образом, использование смесительного узла 50 может облегчить переключение камеры 16 сгорания в режим горения жидкого топлива 42 и выход из указанного режима.

[0033] Данное изобретение раскрыто на примерах, включающих наиболее предпочтительный вариант выполнения, а также позволяющих специалисту реализовать изобретение на практике, включая создание и применение любых устройств или систем и использование любых предусмотренных способов. Патентоспособный объем изобретения определен формулой изобретения и может включать другие примеры, которые возникнут у специалиста. Такие другие варианты не выходят за рамки объема формулы изобретения, если они содержат конструктивные элементы, которые не отличаются от точной формулировки формулы изобретения, или если в их состав входят эквивалентные конструктивные элементы с несущественными отличиями от точной формулировки формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СИСТЕМА ДЛЯ ТОПЛИВНОЙ ФОРСУНКИ | 2018 |

|

RU2700813C2 |

| АГРЕГАТ ПОДАЧИ ТОПЛИВА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2574192C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2514582C1 |

| СПОСОБ РАБОТЫ ГАЗОВОЙ ТУРБИНЫ С ПОСЛЕДОВАТЕЛЬНЫМ СГОРАНИЕМ И ГАЗОВАЯ ТУРБИНА ДЛЯ ОСУЩЕСТВЛЕНИЯ УКАЗАННОГО СПОСОБА | 2013 |

|

RU2566621C2 |

| ЖИДКОСТНАЯ ПУСКОВАЯ ТРУБКА С КОЖУХОМ | 2014 |

|

RU2657075C2 |

| ПАРОГАЗОВЫЙ ГЕНЕРАТОР ДЛЯ ДОБЫЧИ НЕФТИ И ГАЗОВОГО КОНДЕНСАТА | 2014 |

|

RU2558031C1 |

| Способ (варианты) и система для восстановления двигателя с использованием ионизированного воздуха | 2016 |

|

RU2717785C2 |

| РЕАКТИВНОЕ СУДНО НА ВОЗДУШНОЙ ПОДУШКЕ | 2013 |

|

RU2537663C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(ВАРИАНТЫ) | 1997 |

|

RU2154738C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2531831C1 |

Изобретение относится к энергетике. Система содержит смесительный узел, выполненный с возможностью смешивания жидкого топлива и воды с созданием топливной смеси. Топливная смесь предназначена для горения в камере сгорания газовой турбины. Смесительный узел содержит канал для жидкого топлива, расположенный в общем корпусе. Канал для жидкого топлива выполнен с обеспечением протекания жидкого топлива и с предотвращением мест задержки жидкости. Кроме того, смесительный узел содержит канал для воды, расположенный в общем корпусе. Канал для воды выполнен с обеспечением протекания воды и с предотвращением мест задержки жидкости. Помимо этого смесительный узел содержит смеситель, расположенный в общем корпусе и соединенный с каналом для жидкого топлива и каналом для воды. Смеситель выполнен с возможностью смешивания жидкого топлива и воды с образованием указанной топливной смеси. Изобретение позволяет повысить эффективность смешивания. 3 н. и 16 з.п. ф-лы, 6 ил.

1. Система для смешивания топлива, содержащая:

смесительный узел, выполненный с возможностью смешивания жидкого топлива и воды с созданием топливной смеси, предназначенной для горения в камере сгорания газовой турбины, причем смесительный узел содержит:

канал для жидкого топлива, расположенный в общем корпусе и выполненный с возможностью обеспечения протекания жидкого топлива и предотвращения мест задержки жидкости при отсутствии потока жидкого топлива через общий корпус,

канал для воды, расположенный в общем корпусе и выполненный с возможностью обеспечения протекания воды и предотвращения мест задержки жидкости при отсутствии потока воды через общий корпус, и

смеситель, расположенный в общем корпусе, соединенный с каналом для жидкого топлива и каналом для воды и выполненный с возможностью смешивания жидкого топлива и воды с образованием указанной топливной смеси,

при этом по меньшей мере один из канала для жидкого топлива и канала для воды представляет собой участок с нисходящим уклоном относительно горизонтальной плоскости упомянутого по меньшей мере одного из канала для жидкого топлива и канала для воды.

2. Система по п. 1, в которой смеситель содержит, по меньшей мере, одно из перечисленных ниже устройств: Т-образный смеситель, линейный смеситель, статический смеситель, лопастный смеситель, мешалку, или ленточно-винтовую мешалку, или их комбинацию.

3. Система по п. 1, в которой смесительный узел содержит:

клапан подачи жидкого топлива, соединенный с общим корпусом и выполненный с возможностью регулирования расхода жидкого топлива, и

клапан подачи воды, соединенный с общим корпусом и выполненный с возможностью регулирования расхода воды, причем общий корпус выполнен так, что клапан подачи жидкого топлива и клапан подачи воды расположены в непосредственной близости друг к другу.

4. Система по п. 3, содержащая контроллер, выполненный с возможностью передачи сигнала к клапану подачи жидкого топлива, или к клапану подачи воды, или к обоим этим клапанам, причем клапан подачи жидкого топлива или клапан подачи воды выполнены с возможностью реагирования на указанный сигнал для регулировки соотношения жидкого топлива и воды в топливной смеси.

5. Система по п. 1, в которой смесительный узел выполнен с возможностью смешивания жидкого топлива и воды с созданием эмульсии жидкого топлива и воды в качестве топливной смеси.

6. Система по п. 1, в которой канал для жидкого топлива и канал для воды имеют плавные внутренние поверхности.

7. Система по п. 1, в которой смесительный узел содержит дозирующий клапан, соединенный с общим корпусом, а клапан давления выполнен с возможностью подачи потока топливной смеси к камере сгорания в случае, если давление топливной смеси превышает пороговое давление.

8. Система по п. 1, в которой канал для воды выполнен с возможностью обеспечения протекания воды через смеситель и канал для жидкого топлива для вымывания жидкого топлива из смесительного узла в случае, когда указанная топливная смесь не используется для горения в камере сгорания.

9. Система для смешивания топлива, содержащая:

блок клапанов, выполненный с возможностью смешивания жидкого топлива и воды с созданием топливной смеси, предназначенной для горения в камере сгорания газовой турбины, причем блок клапанов содержит:

общий корпус,

клапан подачи жидкого топлива, соединенный непосредственно с общим корпусом и выполненный с возможностью регулирования расхода жидкого топлива,

клапан подачи воды, соединенный непосредственно с общим корпусом и выполненный с возможностью регулирования расхода воды, причем клапан подачи жидкого топлива и клапан подачи воды расположены в непосредственной близости друг к другу, и

канал, расположенный в общем корпусе и выполненный с возможностью смешивания жидкого топлива и воды с образованием указанной топливной смеси, причем указанный канал выполнен наклонным под нисходящим углом относительно горизонтальной плоскости блока клапанов для предотвращения мест задержки жидкости, и

контроллер, выполненный с возможностью передачи сигнала к клапану подачи жидкого топлива, или к клапану подачи воды, или к обоим клапанам, причем клапан подачи жидкого топлива или клапан подачи воды выполнены с возможностью реагирования на сигнал для регулирования состава топливной смеси.

10. Система по п. 9, в которой клапан подачи воды выполнен с возможностью обеспечения протекания воды через клапан подачи жидкого топлива и указанный канал для вымывания жидкого топлива из блока клапанов в случае, когда топливная смесь не используется для горения в камере сгорания.

11. Система по п. 9, в которой канал выполнен с возможностью обеспечения смешивания жидкого топлива и воды с созданием эмульсии жидкого топлива и воды в качестве указанной топливной смеси.

12. Система по п. 9, в которой блок клапанов содержит клапан поддержания давления, непосредственно соединенный с общим корпусом и выполненный с возможностью подачи потока топливной смеси к камере сгорания газовой турбины в случае, когда давление топливной смеси превышает пороговое значение.

13. Система для смешивания топлива, содержащая:

единый блок клапанов, который имеет:

отверстие для впуска основного топлива, выполненное с возможностью приема основного топлива,

канал для основного топлива, соединенный с отверстием для впуска основного топлива и выполненный с возможностью направления основного топлива к первому Т-образному смесителю,

клапан подачи основного топлива, соединенный с каналом для основного топлива и выполненный с возможностью регулирования расхода основного топлива,

отверстие для впуска воды, выполненное с возможностью приема воды,

канал для воды, соединенный с отверстием для впуска воды и выполненный с возможностью направления воды к первому Т-образному смесителю, причем канал для основного топлива и канал для воды выполнены с нисходящим уклоном относительно горизонтальной плоскости по меньшей мере одного из канала для основного топлива и канала для воды для предотвращения мест задержки жидкости, а первый Т-образный смеситель выполнен с возможностью смешивания основного топлива и воды с созданием смеси основного топлива,

отверстие для выпуска смеси основного топлива, выполненное с возможностью выпуска указанной смеси, и

первый клапан подачи воды, соединенный с каналом для воды и выполненный с возможностью регулирования первого расхода воды, причем клапан подачи основного топлива и первый клапан подачи воды расположены в непосредственной близости друг к другу.

14. Система по п. 13, в которой единый блок клапанов имеет:

отверстие для впуска пускового топлива, выполненное с возможностью приема пускового топлива,

канал для пускового топлива, соединенный с отверстием для впуска пускового топлива и выполненный с возможностью направления пускового топлива ко второму Т-образному смесителю,

клапан подачи пускового топлива, соединенный с каналом для пускового топлива и выполненный с возможностью регулирования расхода пускового топлива,

второй канал для воды, соединенный с отверстием для впуска воды и выполненный с возможностью направления воды ко второму Т-образному смесителю и с предотвращением мест задержки жидкости, причем второй Т-образный смеситель выполнен с возможностью смешивания пускового топлива и воды с образованием смеси пускового топлива,

отверстие для выпуска смеси пускового топлива, выполненное с возможностью выпуска указанной смеси, и

второй клапан подачи воды, соединенный со вторым каналом для воды и выполненный с возможностью регулирования второго расхода воды ко второму Т-образному смесителю, причем клапан подачи пускового топлива и второй клапан подачи воды расположены в непосредственной близости друг к другу.

15. Система по п. 14, в которой пусковое топливо и основное топливо содержат жидкое топливо.

16. Система по п. 14, в которой первый диаметр отверстия для впуска основного топлива больше второго диаметра отверстия для впуска пускового топлива.

17. Система по п. 13, в которой отверстие для впуска основного топлива и отверстие для впуска воды расположены на первой поверхности единого блока клапанов, отверстие для выпуска смеси основного топлива расположено на второй боковой поверхности единого блока клапанов, и указанные первая и вторая поверхности единого блока клапанов расположены друг против друга.

18. Система по п. 13, в которой единый блок клапанов содержит дозирующий клапан, соединенный с отверстием для выпуска смеси основного топлива и выполненный с возможностью подачи потока смеси основного топлива в случае, когда давление указанной смеси больше порогового давления смеси основного топлива.

19. Система по п. 13, в которой первый клапан подачи воды выполнен с возможностью обеспечения протекания воды через клапан подачи основного топлива и через канал для основного топлива для вымывания основного топлива из единого блока клапанов в случае, когда смесь основного топлива не используется.

| Способ охлаждения фурмы для продувки металла | 1975 |

|

SU517646A1 |

| Способ охлаждения фурмы для продувки металла | 1975 |

|

SU517646A1 |

| CN 101949589 A, 19.01.2011 | |||

| US 6206684 B1, 27.03.2001 | |||

| УСТРОЙСТВО УПРАВЛЕНИЯ РАСХОДОМ ТЕКУЧЕЙ СРЕДЫ (ВАРИАНТЫ) | 1990 |

|

RU2079163C1 |

| Криогенная установка | 1989 |

|

SU1774138A1 |

Авторы

Даты

2017-02-21—Публикация

2012-10-23—Подача