Изобретение относится к машиностроению и может быть использовано в качестве беззазорной роликовинтовой передачи для преобразования вращательного движения в поступательное движение, например, в схватах роботов или в приводах столов высокоточных металлорежущих станков.

Известна планетарная роликовинтовая передача, см. Решетов Д.Н. Детали машин. Учебник для студентов машиностроительных и механических специальностей вузов, 4-е изд. М.: Машиностроение, 1989, стр. 314, которая является аналогом. Передача состоит из винта, цельной гайки и установленных между ними роликов, которые своими торцевыми шейками смонтированы в сепараторах. Чтобы исключить самопроизвольное вывинчивание роликов, они дополнительно связаны по торцам с гайкой зубчатыми зацеплениями. Витки роликов находятся в резьбовых зацеплениях с витками винта и гайки. При этом на винте выполнена наружная многозаходная резьба, на гайке - внутренняя многозаходная резьба, а на роликах - наружная резьба, как правило, с одним заходом.

Для данной планетарной роликовинтовой передачи характерны низкая осевая жесткость и низкая кинематическая точность из-за наличия боковых зазоров между сопрягаемыми витками резьбы винта и роликов, роликов и гайки. Собрать данную передачу без указанных зазоров невозможно.

Из известных технических решений наиболее близким по технической сущности и достигаемому техническому результату к заявляемому изобретению является устройство для преобразования вращательного движения в поступательное, см. патент РФ на изобретение №2392517, БИ №17 от 20.06.2010 г., которое выбрано в качестве наиболее близкого аналога.

Данное устройство состоит из винта, пропущенного через корпус, состоящий из двух деталей, соединенных с помощью крепежных винтов и штифтов, и закрепленной в корпусе цельной тонкостенной гайки, имеющей по наружной поверхности в средней части кольцевой поясок. Для снижения своей жесткости кольцевой поясок прорезан вдоль оси пазами. В корпусе с возможностью планетарного движения установлены в сепараторах ролики (количеством n при условии, что n≥3), взаимодействующие витками своей выполненной на наружной поверхности резьбы с витками резьбы винта и тонкостенной гайки. Чтобы исключить самопроизвольное вывинчивание роликов, они дополнительно связаны по торцам с гайкой зубчатыми зацеплениями. Каждая корпусная деталь имеет внутреннюю коническую поверхность, которая взаимодействует с наружной конической поверхностью разрезной цанги. Внутренняя цилиндрическая поверхность каждой цанги взаимодействует с наружной цилиндрической поверхностью тонкостенной гайки, а торцы разрезных цанг упираются с разных сторон в кольцевой поясок тонкостенной гайки. При этом каждая разрезная цанга прорезана в шахматном порядке с противоположных торцов пазами, которые заканчиваются отверстиями.

Для выборки боковых зазоров между сопрягаемыми витками резьбы винта и роликов, роликов и гайки в процессе сборки устройства тонкостенная гайка сжимается в радиальном направлении двумя разрезными цангами. Для этого корпусные детали сближаются вдоль оси за счет стягивания крепежных винтов. При этом осевая сила, создаваемая крепежными винтами, преобразуется за счет сопрягаемых конических поверхностей корпусных деталей и разрезных цанг в радиальную нагрузку, которая сжимает в радиальном направлении тонкостенную гайку.

По сравнению с приведенным выше аналогом данное устройство, являющееся беззазорным механизмом, обладает более высокими осевой жесткостью и кинематической точностью.

Однако данное устройство имеет следующие недостатки:

- сложную конструкцию (две разрезные цанги, две корпусные детали с высокоточной внутренней конической поверхностью) и сложную технологию изготовления;

- корпусные детали и разрезные цанги изготовлены в пределах полей допусков на их важнейшие размеры. Отсюда из-за неопределенного осевого положения тонкостенной гайки в корпусе снижается точность ее осевого положения вдоль оси винта, а следовательно, и точность передачи.

Техническим результатом настоящего изобретения является повышение точности заявляемого устройства и упрощение его конструкции и технологии изготовления.

Указанный технический результат достигается тем, что в устройстве для преобразования вращательного движения в поступательное движение, содержащем винт, сборный корпус, состоящий из двух соединенных между собой крепежными деталями и штифтами деталей, первая из которых имеет внутреннюю коническую поверхность, закрепленные в сборном корпусе тонкостенную гайку с наружным кольцевым пояском, две втулки с внутренними зубчатыми венцами, цангу и установленные в сборном корпусе с возможностью поворота относительно своей оси два кольцевых сепаратора с отверстиями и n (n≥3) роликов, каждый из которых имеет на концах резьбовой части зубчатые венцы, зацепляющиеся с внутренними зубчатыми венцами втулок, а на торцах - цапфы, причем витки резьбы каждого ролика на всей его длине по одной образующей зацепляются с витками резьбы винта, а по противоположной образующей - с витками резьбы гайки, цапфы роликов входят с зазором в отверстия сепараторов, а цанга прорезана в шахматном порядке с противоположных торцов пазами, которые заканчиваются отверстиями, имеет наружную коническую поверхность, взаимодействующую с внутренней конической поверхностью первой детали сборного корпуса, и внутреннюю цилиндрическую поверхность, взаимодействующую с наружной цилиндрической поверхностью тонкостенной гайки, при этом наружный кольцевой поясок тонкостенной гайки прорезан вдоль ее оси пазами, а все ролики в двух сепараторах имеют возможность поворота относительно оси винта, новым является то, что тонкостенная гайка размещена в первой детали сборного корпуса, наружный кольцевой поясок размещен на торце тонкостенной гайки и зафиксирован в осевом направлении одной из втулок с внутренним зубчатым венцом и первой деталью сборного корпуса, а на второй детали сборного корпуса выполнен торцевой упор, предназначенный для осевой фиксации цанги.

Изобретение поясняется графическими материалами, на которых:

- на фиг. 1 - устройство, вид с торца;

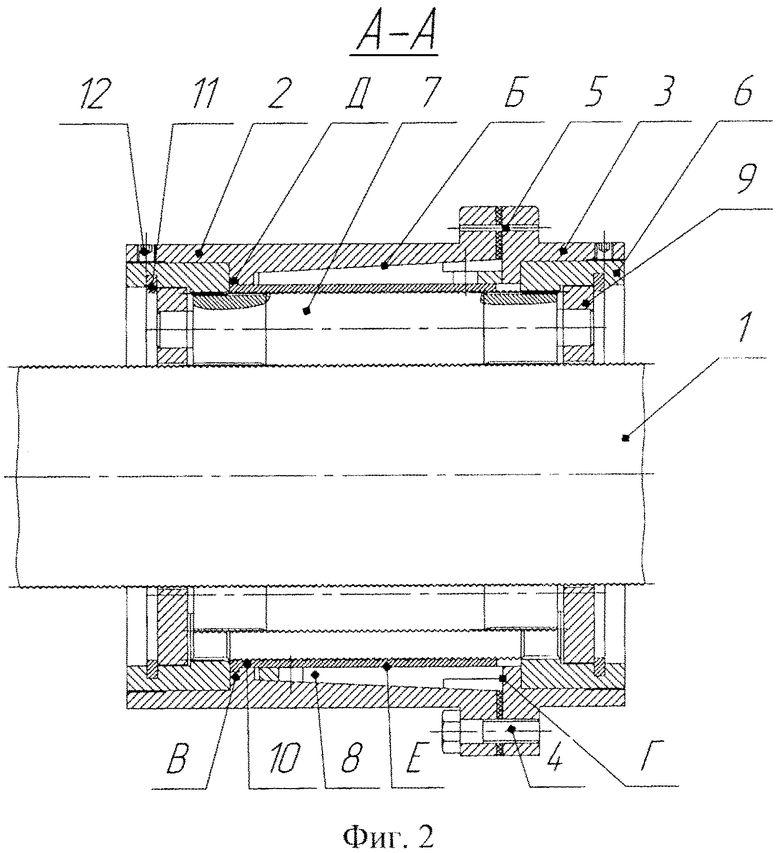

- на фиг. 2 - разрез А-А на фиг. 1;

- на фиг. 3 - разрезная цанга устройства.

Устройство для преобразования вращательного движения в поступательное движение состоит из винта 1, на наружной поверхности которого выполнена многозаходная резьба, и сборного корпуса, состоящего из двух соединяемых деталей. Первая деталь 2 сборного корпуса имеет внутреннюю коническую поверхность «Б» и внутреннюю кольцевую проточку «В», а вторая деталь 3 - торцевую упорную поверхность «Г» (торцевой упор). Детали 2 и 3 сборного корпуса соединяются крепежными винтами 4 после их относительной центровки штифтами 5.

В сборном корпусе размещены: две втулки 6, каждая из которых имеет внутренний зубчатый венец; ролики 7; разрезная цанга 8; два сепаратора 9; тонкостенная гайка 10 с выполненным на ее торце наружным кольцевым выступом (пояском) «Д». Для снижения своей жесткости кольцевой поясок прорезан вдоль оси пазами (не показаны).

В собранном положении устройства втулки 6 закреплены в торцевых расточках деталей 2 и 3 сборного корпуса. Во втулках 6 с возможностью вращения размещены кольцевые сепараторы 9, зафиксированные от осевого перемещения во втулках стопорными кольцами 11, установленными во втулках 6.

Сепараторы 9 имеют отверстия, в которых торцевыми цапфами (позициями не обозначены) с зазором с возможностью вращения размещены охватывающие вал 1 ролики 7.

Для повышения нагрузочной способности, жесткости и точности устройства, количество роликов n (n≥3) выбирается обычно из условия соседства максимально возможным.

На наружной поверхности каждого ролика 7 выполнена резьба, а на концевых участках, прямо по резьбе, нарезаны прямозубые венцы, которые зацепляются с зубчатыми венцами втулок 6 для синхронизации вращения роликов. Ролики, как правило, имеют однозаходную резьбу, которая находится в зацеплении с многозаходными резьбами винта 1 и тонкостенной гайки 10.

Тонкостенная гайка 10 расположена снаружи по отношению к роликам и по наружной поверхности охвачена разрезной цангой 8.

Разрезная цанга 8 размещена в полости детали 2 корпуса, ее коническая часть контактирует с внутренней конической поверхностью «Б» детали 2 корпуса, а торец разрезной цанги контактирует с торцевой упорной поверхностью «Г» детали 3 корпуса.

Для повышения податливости разрезной цанги 8 необходимо следующим образом назначать ее размеры, см. фиг. 3:

- выбрав общее количество прорезей, определить размер а от оси отверстия до паза в окружном направлении;

- ось отверстия рекомендуется располагать на расстоянии а от торца цанги. Тогда сопряжение цанги вокруг отверстия будет равнопрочным в осевом и окружном сечениях.

Как показала практика проектирования разрезных цанг данной конструкции и расчеты, при таком назначении размеров расстояние l, см. фиг. 3, будет составлять примерно 90% от длины цанги L. Также для повышения податливости разрезных цанг необходимо, чтобы сопряжения вокруг отверстий у противоположных торцов цанги имели равную или близкую податливость. Для этого наружная коническая поверхность у правого в плоскости чертежа (базового) торца цанги в месте указанного сопряжения прерывается и переходит в цилиндрическую поверхность. При этом толщина разрезной цанги у правого торца на участке, где расположены отверстия, постоянна и равна ее толщине h у противоположного торца.

В собранном положении устройства внутренняя коническая поверхность «Б» детали 2 корпуса взаимодействует с наружной конической поверхностью разрезной цанги 8, а ее внутренняя цилиндрическая поверхность взаимодействует с наружной цилиндрической поверхностью «Е» тонкостенной гайки 10. При этом тонкостенная гайка 10 зафиксирована в осевом положении за счет размещения ее кольцевого выступа «Д» в кольцевой проточке «В» детали 2 корпуса и за счет расположенного рядом торца втулки 6 (левой в плоскости чертежа по фиг. 2).

Крепление втулок 6 в деталях 2 и 3 осуществляется стопорными винтами 12.

В процессе сборки устройства при затяжке крепежных винтов 4 осуществляют контроль крутящего момента холостого хода устройства, по которому судят о компенсации зазоров и нагружении сопрягаемых витков резьбы винта, роликов и гайки предварительной нагрузкой. Для проведения этой операции пользуются типовыми рекомендациями по регулированию оптимальной величины крутящего момента холостого хода в зависимости от типоразмера беззазорной роликовинтовой передачи.

После окончания процесса сборки корпусные детали 2 и 3, разрезная цанга 8 и тонкостенная гайка 10 становятся единым целым, то есть разрезная цанга и тонкостенная гайка скреплены в сборном корпусе силами трения. При этом витки резьбы каждого ролика на всей его длине по одной образующей находятся в зацеплении с витками резьбы винта, а по противоположной образующей - с витками резьбы гайки.

Устройство работает следующим образом.

Работу устройства рассмотрим на примере перемещения в горизонтальной плоскости стола координатно-расточного станка (не показан).

Для работы устройства вал 1, соединенный с электродвигателем, устанавливают с возможностью вращения в опорах, закрепленных на неподвижной станине станка. На корпусе устройства выполняют или крепят базовые элементы, например, цапфы (не показаны), с помощью которых соединяют корпус устройства со столом станка. Стол станка, а следовательно, и корпус устройства с размещенными на нем деталями, может перемещаться только в горизонтальной плоскости по направляющим вдоль оси винта.

При включении электродвигателя вращающийся винт 1 приводит во вращение ролики 7 за счет резьбового зацепления и сил трения. Все ролики 7 совершают планетарное движение, обкатываясь по зубчатым венцам втулок 6, закрепленных в корпусе. Каждый ролик вращается вокруг собственной оси и все ролики, вместе с сепараторами, вращаются вокруг оси винта 1. Размеры винта, роликов, тонкостенной гайки и зубчатых венцов на роликах и втулках подобраны так, что в местах взаимодействия сопрягаемых витков винта и роликов реализуется трение качения с высоким КПД. Указанное вращение роликов позволяет преобразовать вращение винта в поступательное движение удерживаемой от вращения тонкостенной гайки, а вместе с ней и корпуса, закрепленного на столе станка.

Электродвигатель развивает крутящий момент, необходимый для перемещения по направляющим стола станка, на котором может быть установлена заготовка в процессе ее обработки. При этом крутящий момент преобразуется в силы взаимодействия сопрягаемых витков винта и роликов. Рабочей нагрузкой является сумма осевых проекций этих сил. Точно также осевая нагрузка передается с витков роликов на витки гайки и является силой, которая перемещает стол станка.

По сравнению с устройством-наиболее близким аналогом заявляемое устройство обладает более высокой кинематической точностью, так как тонкостенная гайка в корпусе устройства имеет строго определенное осевое положение в корпусе.

Кроме того, заявляемое устройство имеет по сравнению с устройством-наиболее близким аналогом более простую конструкцию, так как корпусные детали конструктивно более просты, отпадает необходимость использования второй цанги.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПОСТУПАТЕЛЬНОЕ | 2009 |

|

RU2392517C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПОСТУПАТЕЛЬНОЕ | 2004 |

|

RU2272199C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПОСТУПАТЕЛЬНОЕ | 2006 |

|

RU2310785C1 |

| ПЛАНЕТАРНАЯ РОЛИКОВИНТОВАЯ ПЕРЕДАЧА | 2002 |

|

RU2204070C1 |

| ПЛАНЕТАРНАЯ РОЛИКОВИНТОВАЯ ПЕРЕДАЧА | 1996 |

|

RU2104425C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПОСТУПАТЕЛЬНОЕ | 2012 |

|

RU2522730C2 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПЛОСКОПАРАЛЛЕЛЬНОЕ ДВИЖЕНИЕ УЗЛА ИЗДЕЛИЯ | 2013 |

|

RU2546051C1 |

| ПЛАНЕТАРНАЯ РОЛИКОВИНТОВАЯ ПЕРЕДАЧА С МОДИФИЦИРОВАННОЙ РЕЗЬБОЙ ЕЕ ДЕТАЛЕЙ | 2002 |

|

RU2204069C1 |

| ПЛАНЕТАРНАЯ РОЛИКОВИНТОВАЯ ПЕРЕДАЧА | 2015 |

|

RU2613138C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПОСТУПАТЕЛЬНОЕ (ВАРИАНТЫ) | 2008 |

|

RU2374527C1 |

Изобретение относится к области машиностроения, а более конкретно к устройствам преобразования вращательного движения в поступательное. Устройство для преобразования вращательного движения в поступательное движение состоит из винта (1) и сборного корпуса. Корпус состоит из деталей (2) и (3), соединенных крепежными винтами (4) и штифтами (5). В корпусе закреплены две втулки (6), каждая из которых имеет внутренний зубчатый венец, и установлены ролики (7). Кроме того, в корпусе закреплены разрезная цанга (8), два сепаратора (9) и тонкостенная гайка (10) с расположенным на ее торце кольцевым пояском «Д», предназначенным для осевой фиксации гайки в корпусе. Достигается упрощение конструкции. 3 ил.

Устройство для преобразования вращательного движения в поступательное движение, содержащее винт, сборный корпус, состоящий из двух соединенных между собой крепежными деталями и штифтами деталей, первая из которых имеет внутреннюю коническую поверхность, закрепленные в сборном корпусе тонкостенную гайку с наружным кольцевым пояском, две втулки с внутренними зубчатыми венцами, цангу и установленные в сборном корпусе с возможностью поворота относительно своей оси два кольцевых сепаратора с отверстиями и n (n≥3) роликов, каждый из которых имеет на концах резьбовой части зубчатые венцы, зацепляющиеся с внутренними зубчатыми венцами втулок, а на торцах - цапфы, причем витки резьбы каждого ролика на всей его длине по одной образующей зацепляются с витками резьбы винта, а по противоположной образующей - с витками резьбы гайки, цапфы роликов входят с зазором в отверстия сепараторов, а цанга прорезана в шахматном порядке с противоположных торцов пазами, которые заканчиваются отверстиями, имеет наружную коническую поверхность, взаимодействующую с внутренней конической поверхностью первой детали сборного корпуса, и внутреннюю цилиндрическую поверхность, взаимодействующую с наружной цилиндрической поверхностью тонкостенной гайки, при этом наружный кольцевой поясок тонкостенной гайки прорезан вдоль ее оси пазами, а все ролики в двух сепараторах имеют возможность поворота относительно оси винта, отличающееся тем, что тонкостенная гайка размещена в первой детали сборного корпуса, наружный кольцевой поясок размещен на торце тонкостенной гайки и зафиксирован в осевом направлении одной из втулок с внутренним зубчатым венцом и первой деталью сборного корпуса, а на второй детали сборного корпуса выполнен торцевой упор, предназначенный для осевой фиксации цанги.

| Планетарная передача винт-гайка | 1988 |

|

SU1583681A1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПОСТУПАТЕЛЬНОЕ | 2009 |

|

RU2392517C1 |

| ПЛАНЕТАРНАЯ РОЛИКОВИНТОВАЯ ПЕРЕДАЧА | 1996 |

|

RU2098695C1 |

| US 4080011 A1, 21.03.1978. | |||

Авторы

Даты

2017-02-15—Публикация

2015-10-01—Подача