Изобретение относится к машиностроению, преимущественно к конструкциям погружных насосов, и может быть использовано при конструировании насосов, применяемых при добыче жидкостей, содержащей механические примеси, из скважин.

Известно рабочее колесо центробежного насоса для неоднородных сред, содержащее ведущий и ведомый диски и установленные между ними лопатки, выходные части которых имеют с рабочей стороны утолщения, частично перекрывающие межлопаточные каналы (SU 802635, кл. F04D 29/22, 1981).

Однако это устройство не позволяет получить существенно более напорный и менее расходный насос в рамках одной предоставляемой мощности и не обеспечивает возможность использования его для откачки жидкости из низкодебитных нефтяных скважин, содержащей механические примеси, с необходимым давлением нагнетания.

Известно рабочее колесо центробежного насоса, содержащее ведущий и ведомый диски с закрепленными между ними лопатками с образованием межлопаточных каналов, в которых расположены перегородки в виде отбойных пластин, установленных под углом, равным 60-70°, выполненных с отверстиями и имеющих прямоугольное поперечное сечение. На периферии ведущего диска по оси лопаток закреплены ребра диспергирования перекачиваемых неоднородных сред [SU 879029].

Однако известное колесо не позволяет получить существенно более напорный и менее расходный насос на одном и том же электродвигателе с определенной мощностью и не обеспечивает возможность использования его для откачки жидкости из низкодебитных нефтяных скважин, продукция которых содержит механические примеси.

Известно также рабочее колесо центробежного насоса, содержащее ведущий и ведомый диски с закрепленными между ними лопатками с образованием межлопаточных каналов, в которых расположены перегородки, причем каждая перегородка закреплена своими концами на боковых поверхностях смежных лопаток с образованием заглушенного участка межлопаточного канала, и каждая перегородка расположена на расстоянии от входа в межлопаточный канал, с образованием заглушенного участка, перегородки выполнены в виде пластин прямоугольного сечения или перегородки выполнены в виде дуг окружностей (RU 2116518, прототип).

Недостатками известного колеса являются активная турбулизация перекачиваемой среды в закрытых с одной стороны непроточных межлопаточных каналах с разрушением твердых частиц и дополнительным абразивным воздействием продуктов разрушения на лопатки, которые подвергаются неравномерному износу с обеих сторон, формированием вихрей и разрывов потока, создающих неравномерное звуковое и механическое воздействие при откачке жидкости. Отсутствует возможность создания оптимального по напору и размерам перекачиваемых частиц, т.е. по высоте лопаток, и одновременно малорасходного насоса заданной располагаемой мощности на одном и том же электродвигателе.

В основу изобретения положена задача создания конструкции рабочего колеса центробежного насоса, обеспечивающего эффективную откачку жидкости с механическими примесями, например, из низкодебитных нефтяных скважин.

Постановка такой задачи обусловлена тем, что, проектируя насосную технику, нередко возникает необходимость сбалансировать характеристики приводного электродвигателя (или иного двигателя) и гидравлической части. Ряд электродвигателей, как правило, стандартизован, известен и нерационально использовать уникальный двигатель для каждой конкретной гидравлической характеристики насоса. В связи с этим целесообразно конструктивными мерами перераспределять кривую расходно-напорной характеристики в сторону повышения напора в ущерб подаче (в рамках располагаемой мощности), сохраняя при этом возможность перекачивания среды с содержанием твердых частиц достаточно крупного размера без засорения.

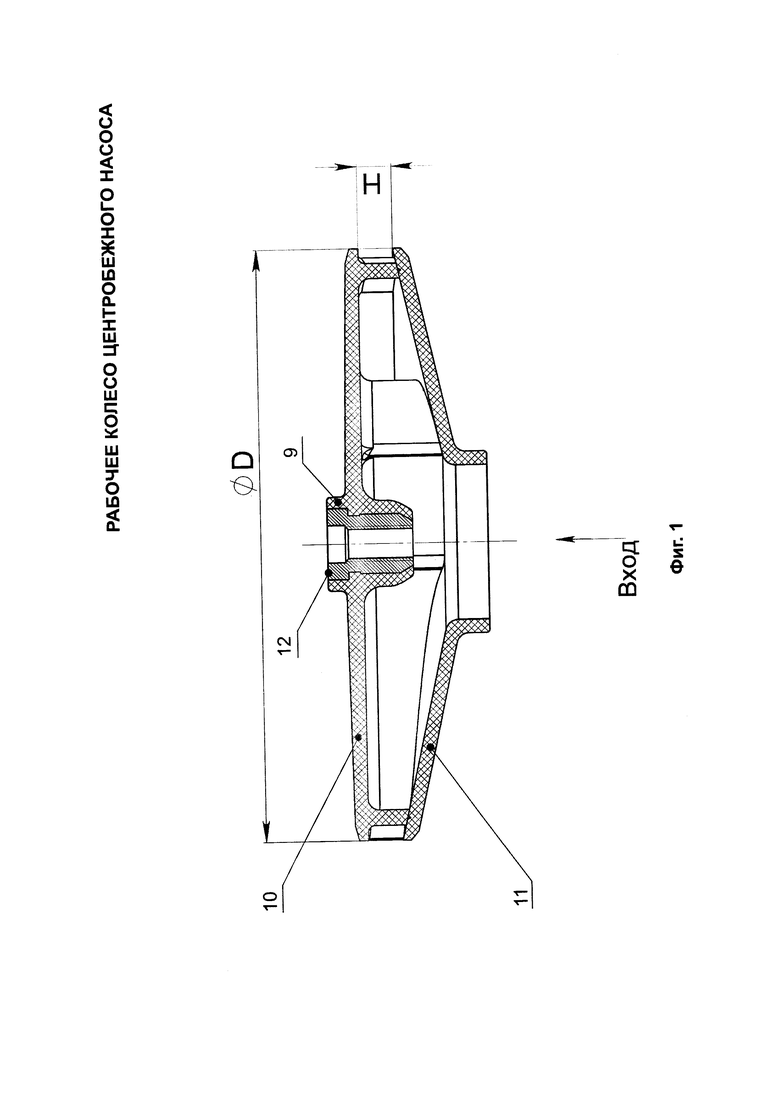

Основными параметрами, влияющими на гидравлические характеристики центробежного колеса и потребляемую мощность насоса, являются его диаметр D и высота Н лопатки (фиг. 4). Критичным параметром, влияющим на значение максимального напора, является диаметр D колеса. Высота Н лопатки на выходе из колеса является величиной, характеризующей способность насоса перекачивать среду с содержанием твердых частиц (например, дренажные воды), размер которых, как правило, и ограничивается значением Н.

В итоге, для того чтобы получить более напорный и менее расходный насос стандартной конструкции на одном и том же электродвигателе в рамках его располагаемой мощности, т.е. не допустить увеличения потребляемой мощности при увеличении диаметра D, пришлось бы сократить высоту Н лопатки. Это снизило бы потребительские свойства насоса, в первую очередь ограничивало бы возможность перекачивания среды с крупными загрязнениями и минимальным абразивным воздействием на лопатки.

Чтобы избежать занижения высоты Н лопатки при увеличении диаметра D и ограничении потребляемой мощности предлагается конструкция крыльчатки рабочего колеса с частично закрытым и не доступным для турбулизации межлопаточным пространством колеса насоса.

Техническим результатом использования изобретения является возможность при фиксированной потребляемой мощности насоса перераспределить значения расходно-напорной характеристики в сторону повышения напора за счет увеличения диаметра D, не занижая при этом высоту лопатки на выходе Н, то есть без ухудшения потребительских свойств насоса, поскольку в непроточных межлопаточных каналах не происходит интенсивное вихреобразование, выходящее за пределы колеса насоса, и разрушение твердых частиц с воздействием на лопатки, а также не возникают разрывы потока, изменяющие характер движения жидкости. В результате имеется возможность не допускать потерь энергии и оптимально сбалансировать располагаемую мощность приводного электродвигателя и гидравлической части насоса. В предложенной конструкции сокращается и стабилизируется потребление энергии приводным двигателем и обеспечивается возможность успешной насосной эксплуатации низкодебитных скважин без засорения колеса механическими примесями. При этом исключена возможность взаимного влияния температур, давления и содержания растворенных веществ в проточных и в непроточных межлопаточных каналах, лопатки крыльчатки подвергаются износу только с одной стороны.

Сущность изобретения заключается в том, что рабочее колесо центробежного насоса содержит крышку и крыльчатку с лопатками, закрепленными с образованием чередующихся проточных и непроточных межлопаточных каналов, причем в непроточных межлопаточных каналах между лопатками размещены перегородки, каждая из которых соединена с боковыми поверхностями двух лопаток, в каждом из непроточных межлопаточных каналов размещены две сплошные перегородки, одна из которых внутренняя, а вторая - внешняя, расположенные на разных расстояниях от оси крыльчатки, при этом каждая из перегородок соединена краями с парой соседних лопаток с образованием заглушенного с двух сторон непроточного межлопаточного канала.

Предпочтительно крыльчатка выполнена с четным количеством лопаток.

Предпочтительно перегородки выполнены в виде участков концентричных друг другу цилиндрических поверхностей, выпуклых в направлении внешнего края крыльчатки.

Предпочтительно каждая наружная перегородка соединена с одной стороны с периферийным концом лопатки с вогнутой стороны последней.

Предпочтительно каждая лопатка выполнена с высотой, уменьшающейся от внутреннего к периферийному концу, высота которого выбрана из условия обеспечения перекачивания среды с содержанием частиц заданного размера.

Предпочтительно крышка выполнена конической на участке сопряжения с лопатками, а крыльчатка выполнена со ступицей и снабжена осевой втулкой для соединения с приводным двигателем.

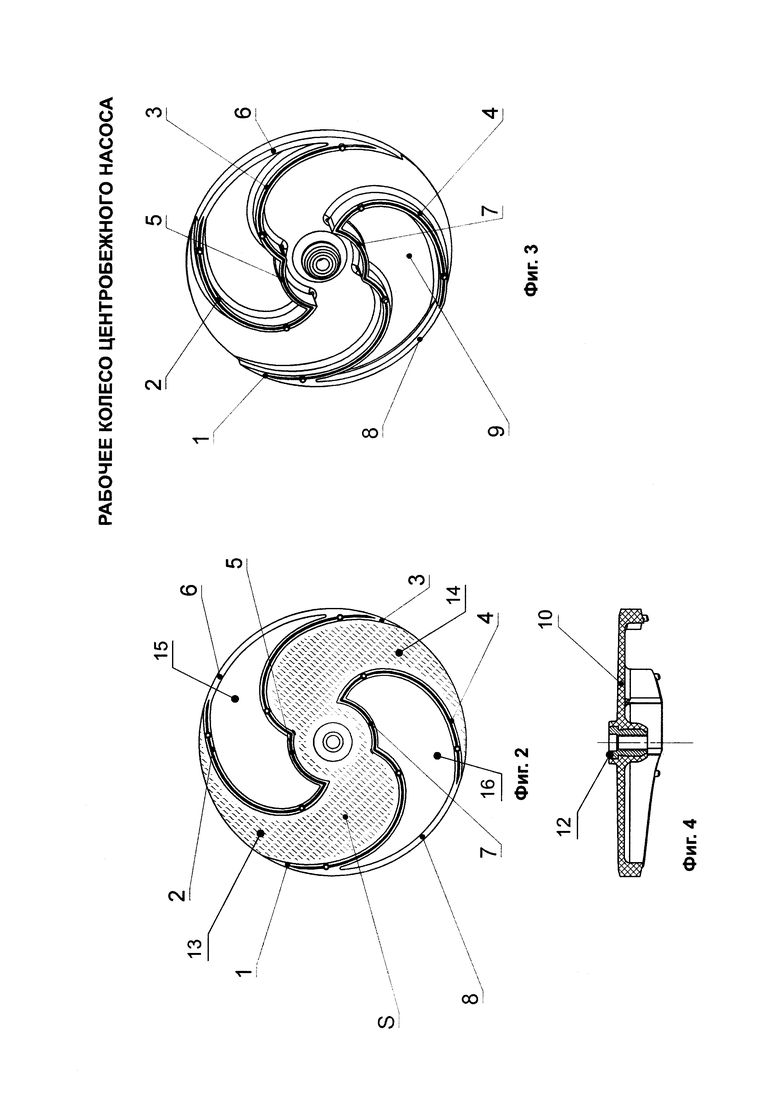

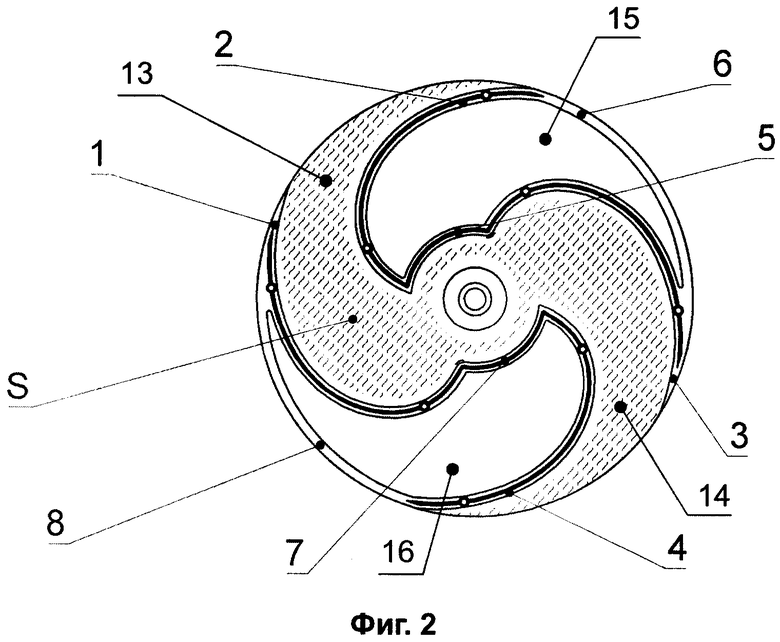

На фиг. 1 изображено рабочее колесо центробежного насоса в сборе, на фиг. 2 - конструктивная схема лопаток крыльчатки с выделением проходного сечения рабочего колеса, на фиг. 3 - конструктивная схема расположения лопаток крыльчатки в аксонометрической проекции, на фиг. 4 - вид сбоку по фиг.2.

Рабочее колесо центробежного насоса имеет крышку 11 и крыльчатку 10 с закрепленными между ними лопатками 1, 2, 3, 4, с образованием чередующихся проточных межлопаточных каналов 13, 14 и непроточных межлопаточных каналов 15, 16. В непроточных межлопаточных каналах 15, 16 размещены перегородки 5, 6, 7, 8, каждая из которых соединена с боковыми поверхностями пары соседних лопаток 2, 3 и 1, 4. В каждом из непроточных межлопаточных каналов 15, 16 размещены по две сплошные перегородки, внутренние перегородки 5, 7 и внешние перегородки 6, 8 относительно центра (оси вращения) ступицы 9 крыльчатки 10, каждая из которых выполнена сплошной и соединена краями с парой соседних лопаток 2, 3 и 1, 4 с образованием заглушенного с двух сторон непроточного межлопаточного канала 15, 16 соответственно. На чертеже фиг. 2 обозначено S - проходное сечение для перекачиваемой среды проточных (открытых) межлопаточных каналов 13, 14.

Крыльчатка 10 выполнена с четным количеством лопаток 1-4.

Перегородки 6-8 выполнены в виде участков концентричных друг другу (перегородки 5 и 6 концентричны друг другу, перегородки 7 и 8 концентричны друг другу) цилиндрических поверхностей, выпуклых в направлении внешнего края крыльчатки 10.

Периферийные края лопаток 1-4 размещены по дуге окружности внешнего края крыльчатки 10, диаметр D которой выбран из условия обеспечения заданного напора. В результате общее проходное сечение колеса существенно снижено. Тем самым снижен расход колеса и, как следствие, потребляемая мощность насоса, что позволяет использовать разницу в рамках располагаемой номинальной мощности двигателя для увеличения диаметра D и напора колеса.

Лопатки 1-4 выполнены криволинейными и закреплены на крыльчатке 10 штифтами. В иных случаях лопатки 1-4 могут быть выполнены криволинейными заодно с крыльчаткой 10.

Каждая наружная перегородка 6, 8 соединена с одной стороны с периферийным концом лопатки 2, 4 соответственно с вогнутой стороны последней и с выпуклой стороны лопаток 1, 3.

Передняя и задняя поверхности каждой лопатки 1-4 выполнены в виде плавно сопряженных цилиндрических участков с образующими криволинейной формы.

Каждая лопатка 1-4 выполнена с высотой (толщиной), уменьшающейся от внутреннего к периферийному концу, высота (толщина) Н которого выбрана из условия обеспечения перекачивания среды с содержанием частиц заданного размера, а диаметр D окружности внешнего края крыльчатки 10 выбран из условия обеспечения необходимого давления нагнетания.

Крышка 11 выполнена конической на участке сопряжения с лопатками 1-4, а ступица 9 крыльчатки 10 снабжена осевой втулкой 12 для соединения с валом приводного электродвигателя или иного двигателя (не изображен).

Рабочее колесо центробежного насоса работает следующим образом.

Крыльчатка 10 с лопатками 1-4 приводится во вращение приводным двигателем, вал которого сопряжен с осевой втулкой 12.

Перекачиваемая среда, например водонефтегазовая смесь, с механическими примесями поступает из ствола скважины в межлопаточные каналы, образуемые лопатками 1 и 2, а также 3 и 4, а также крыльчаткой 10 и крышкой 11. Основными параметрами, влияющими на гидравлические характеристики центробежного колеса и потребляемую мощность насоса, являются диаметр D крыльчатки 10 и высота Н лопатки. Критичным параметром, влияющим на значение максимального напора, является диаметр D. Высота Н лопатки на выходе из колеса является величиной, характеризующей способность насоса перекачивать среду с содержанием целых твердых частиц (например, дренажные воды), размер которых, как правило, и ограничивается значением Н.

В заявляемом рабочем колесе через непроточные межлопаточные каналы 15, 16, образуемые лопатками 2 и 3, а также 1 и 4, перекачиваемая среда не подается, т.е. проходное сечение рабочего колеса и расход перекачиваемой среды конструктивно уменьшены с одновременным ограничением потребляемой мощности, без уменьшения наружного диаметра D колеса и высоты Н лопаток 1-4 на периферийных концах. Тем самым достигается снижение расхода насоса и, как следствие, потребляемой мощности, что позволяет использовать разницу в рамках располагаемой номинальной мощности двигателя для увеличения диаметра D и напора колеса.

При взаимодействии потока смеси с лопатками 1-4 и перегородками 5-8 перекачиваемая среда поступает только через сечения S межлопаточных каналов, а благодаря практически перекрытым остальным межлопаточным каналам в последних не происходит разрушение твердых частиц и интенсивное вихреобразование, и не возникают разрывы потока, изменяющие характер движения жидкости, так как стенки 6 и 8 закрывают выход из этих межлопаточных каналов. В результате имеется возможность оптимально сбалансировать характеристики приводного электродвигателя и гидравлической части насоса. Между стенкой 6 и лопаткой 3, а также между стенкой 8 и лопаткой 1 есть лишь небольшие промежутки (зазоры) для заполнения закрытых межлопаточных каналов перекачиваемой средой с целью исключения дисбаланса вращающихся частей. Таким образом, закрытое состояние указанных межлопаточных каналов препятствуют образованию в колесе вихрей и разрывов потока, изменяющих характер движения жидкости и вызывающих пульсации нагрузки, ведущих к ускоренному износу и сокращению срока безотказной эксплуатации.

После прохождения через рабочее колесо продукция скважины поступает в нагнетательный патрубок (не изображен), где приобретенная кинетическая энергия потока преобразуется в потенциальную энергию давления.

Благодаря рациональному соотношению диаметра D колеса и высоты Н лопаток 1-4 на периферийных концах, основанному на уменьшении суммарного проточного межлопаточного пространства колеса и стабилизации состояния среды в нем, предотвращается быстрый износ, разбалансировка и засорение механическими примесями рабочего колеса предложенной конструкции, сокращается и стабилизируется потребление энергии приводным двигателем и обеспечивается возможность успешной насосной эксплуатации низкодебитных нефтяных и иных скважин. При этом исключена возможность взаимного влияния температур, давления и содержания растворенных веществ в проточных и в непроточных межлопаточных каналах.

Испытания модельного рабочего колеса предложенной конструкции в осложненных условиях показали, что засорения колеса механическими примесями не происходит.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАСОСА | 2015 |

|

RU2610802C1 |

| Центробежный насос | 2018 |

|

RU2683062C1 |

| ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ ГОРИЗОНТАЛЬНОГО ТИПА | 2012 |

|

RU2503851C1 |

| ПУЛЬПОВЫЙ ПОГРУЖНОЙ НАСОС (ВАРИАНТЫ) | 2011 |

|

RU2472037C1 |

| ХИМИЧЕСКИЙ ВЕРТИКАЛЬНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ С РАБОЧИМ КОЛЕСОМ ОТКРЫТОГО ТИПА И СПОСОБ ПЕРЕКАЧИВАНИЯ ХИМИЧЕСКИ АГРЕССИВНЫХ ЖИДКОСТЕЙ | 2013 |

|

RU2509923C1 |

| КОНСТРУКТИВНЫЙ РЯД ВЕРТИКАЛЬНЫХ НЕФТЯНЫХ ЭЛЕКТРОНАСОСНЫХ АГРЕГАТОВ | 2011 |

|

RU2472039C1 |

| ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ ГОРИЗОНТАЛЬНОГО ТИПА | 2012 |

|

RU2503853C1 |

| ХИМИЧЕСКИЙ ВЕРТИКАЛЬНЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ОТКРЫТОГО ТИПА | 2013 |

|

RU2516073C1 |

| СПОСОБ ПРОИЗВОДСТВА ХИМИЧЕСКОГО ВЕРТИКАЛЬНОГО ЭЛЕКТРОНАСОСНОГО АГРЕГАТА И ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2013 |

|

RU2509925C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАСОСНОГО АГРЕГАТА МОДЕЛЬНОГО РЯДА И МОДЕЛЬНЫЙ РЯД ЭЛЕКТРОНАСОСНЫХ АГРЕГАТОВ, ИЗГОТОВЛЕННЫХ ЭТИМ СПОСОБОМ | 2013 |

|

RU2505713C1 |

Изобретение относится к насосостроению и может быть использовано при конструировании погружных центробежных насосов для добычи жидкостей с механическими примесями из скважин. Рабочее колесо центробежного насоса имеет крышку и крыльчатку с закрепленными между ними лопатками (1, 2, 3, 4) с образованием чередующихся проточных межлопаточных каналов (13, 14) и непроточных межлопаточных каналов (15, 16). В непроточных каналах (15, 16) размещены перегородки (5, 6, 7, 8), каждая из которых соединена с боковыми поверхностями пары соседних лопаток (2, 3 и 1, 4). В каждом из непроточных каналов (15, 16) размещены по две сплошные перегородки, внутренние перегородки (5, 7) и внешние перегородки (6, 8) относительно центра ступицы крыльчатки. Каждая из перегородок (5, 6, 7, 8) выполнена сплошной и соединена краями с парой соседних лопаток (2, 3 и 1, 4) с образованием заглушенного с двух сторон непроточного межлопаточного канала (15, 16) соответственно. Изобретение направлено на предотвращение быстрого износа, разбалансировки и засорения механическими примесями рабочего колеса, сокращение и стабилизацию потребления энергии приводным двигателем в пределах его располагаемой мощности и обеспечение возможности успешной насосной эксплуатации низкодебитных нефтяных и иных скважин. 5 з.п. ф-лы, 4 ил.

1. Рабочее колесо центробежного насоса, содержащее крышку и крыльчатку с лопатками, закрепленными с образованием чередующихся проточных и непроточных межлопаточных каналов, причем в непроточных межлопаточных каналах между лопатками размещены перегородки, каждая из которых соединена с боковыми поверхностями двух лопаток, отличающееся тем, что в каждом из непроточных межлопаточных каналов размещены две сплошные перегородки, одна из которых внутренняя, а вторая - внешняя, расположенные на разных расстояниях от оси крыльчатки, при этом каждая из перегородок соединена краями с парой соседних лопаток с образованием заглушенного с двух сторон непроточного межлопаточного канала.

2. Рабочее колесо по п. 1, отличающееся тем, что крыльчатка выполнена с четным количеством лопаток.

3. Рабочее колесо по любому из пп. 1, 2, отличающееся тем, что перегородки выполнены в виде участков концентричных друг другу цилиндрических поверхностей, выпуклых в направлении внешнего края крыльчатки.

4. Рабочее колесо по любому из пп. 1, 2, отличающееся тем, что каждая наружная перегородка соединена с одной стороны с периферийным концом лопатки с вогнутой стороны последней.

5. Рабочее колесо по любому из пп. 1, 2, отличающееся тем, что каждая лопатка выполнена с высотой, уменьшающейся от внутреннего к периферийному концу, высота которого выбрана из условия обеспечения перекачивания среды с содержанием частиц заданного размера

6. Рабочее колесо по любому из пп. 1, 2, отличающееся тем, что крышка выполнена конической на участке сопряжения с лопатками, а крыльчатка выполнена со ступицей и снабжена осевой втулкой для соединения с приводным двигателем.

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАСОСА | 1996 |

|

RU2116518C1 |

| Центробежный насос | 1979 |

|

SU879029A1 |

| Рабочее колесо центробежного насоса канального типа | 1990 |

|

SU1786295A1 |

| Способ выращивания салата латука | 2024 |

|

RU2837880C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБРАЖЕНИЯ НА КАМНЕ | 0 |

|

SU325195A1 |

Авторы

Даты

2017-02-15—Публикация

2015-12-25—Подача