Предлагаемое изобретение относится к области космического оптического приборостроения и может быть использовано при сборке, юстировке и калибровке крупногабаритных оптико-механических блоков, предназначенных для работы в космосе.

На космических аппаратах, решающих задачи астрономических наблюдений, устанавливаются высокоточные приборы и оборудование, одним из основных требований к которым является сохранение высокой геометрической стабильности конструктивных элементов в процессе эксплуатации: стабильности формы рабочих поверхностей зеркал, стабильности взаимного расположения оптических элементов телескопов и аппаратуры приема и регистрации излучений исследуемых объектов, стабильности взаимного расположения антенных модулей и т.д.

Известен способ сборки, юстировки и проверки оптических характеристик космических крупногабаритных оптических систем, которые производят в наземных условиях, когда они испытывают деформации от собственного веса, и чтобы уменьшить влияние деформаций на оптико-механические характеристики систем, при сборке оптические элементы устанавливают на опоры, а механическим элементам придают запас жесткости, который позволяет сохранить в требуемом допуске взаимное расположение оптических элементов систем. При сборке осуществляют определенную деформацию конструктивных элементов, которая будет устраняться в условиях невесомости, т.к. учитывается допуск на взаимное расположение элементов системы с учетом допустимой виброустойчивости конструкции. (Н.Н. Михельсон. Оптические телескопы. - М.: Наука, 1976 г., с. 455-469).

Точный контроль качества в земных условиях для таких систем невозможен, что не гарантирует высокое качество изображения в космических условиях.

Наиболее близким аналогом предлагаемого изобретения является способ сборки оптико-механической системы по авторскому свидетельству СССР №1839901 (публик. 20.05.2006 г.). Известный способ включает соединение оптических и механических деталей в единую конструкцию и юстировку с последующим контролем ее в наземных условиях до и после имитации запуска, при этом соединяемые детали независимо уравновешивают между собой в горизонтальном положение посредством съемных разгрузочных устройств поэлементно, а оптические параметры контролируют при повороте вокруг оптической оси на угол 180° при условии уравновешивания деталей и узлов.

Недостатком известного способа является то, что сборку осуществляют, учитывая только условия невесомости, при этом не учитывают температурные условия эксплуатации, что может привести к разъюстировкам на орбите оптических элементов системы.

В процессе эксплуатации в условиях переменных тепловых воздействий на стабильность геометрических характеристик аппаратуры определяющее влияние оказывают температурные деформации под воздействием неравномерных и меняющихся по времени температурных полей конструкции космического аппарата. Для космического аппарата с высокоточной аппаратурой обеспечение заданной геометрической стабильности конструкции является важной задачей в наземных условиях в процессе сборки.

Технический результат предлагаемого изобретения заключается в том, что применяя предлагаемый способ сборки, юстировка оптических элементов сохраняется не только после воздействия перегрузок, вибрации и ударов при запуске, но и при температурных воздействиях при работе на орбите.

Указанный технический результат достигается за счет того, что в способе сборки оптико-механического блока космического аппарата, включающем соединение оптических и механических деталей в единую конструкцию и юстировку с последующим контролем ее оптико-механических параметров в наземных условиях до и после имитации запуска, соединение оптических и механических деталей в единую конструкцию, юстировку и последующий контроль осуществляют на стенде при температуре, соответствующей температуре эксплуатации конструкции на рабочей орбите, дополнительно осуществляют калибровку в условиях, имитирующих параметры среды на рабочей орбите, и о качестве юстировки судят по результатам калибровки.

Осуществление соединения оптических и механических деталей в единую конструкцию, юстировку и последующий контроль на стенде при температуре, соответствующей температуре эксплуатации конструкции на рабочей орбите, позволяет избежать разъюстировки оптических элементов, которая была бы возможна из-за разности температур при юстировке и эксплуатации.

Осуществление дополнительной калибровки в условиях, имитирующих параметры среды на рабочей орбите, по результатам которой судят о качестве юстировки, позволяет повысить точность контроля, а следовательно, и точность юстировки.

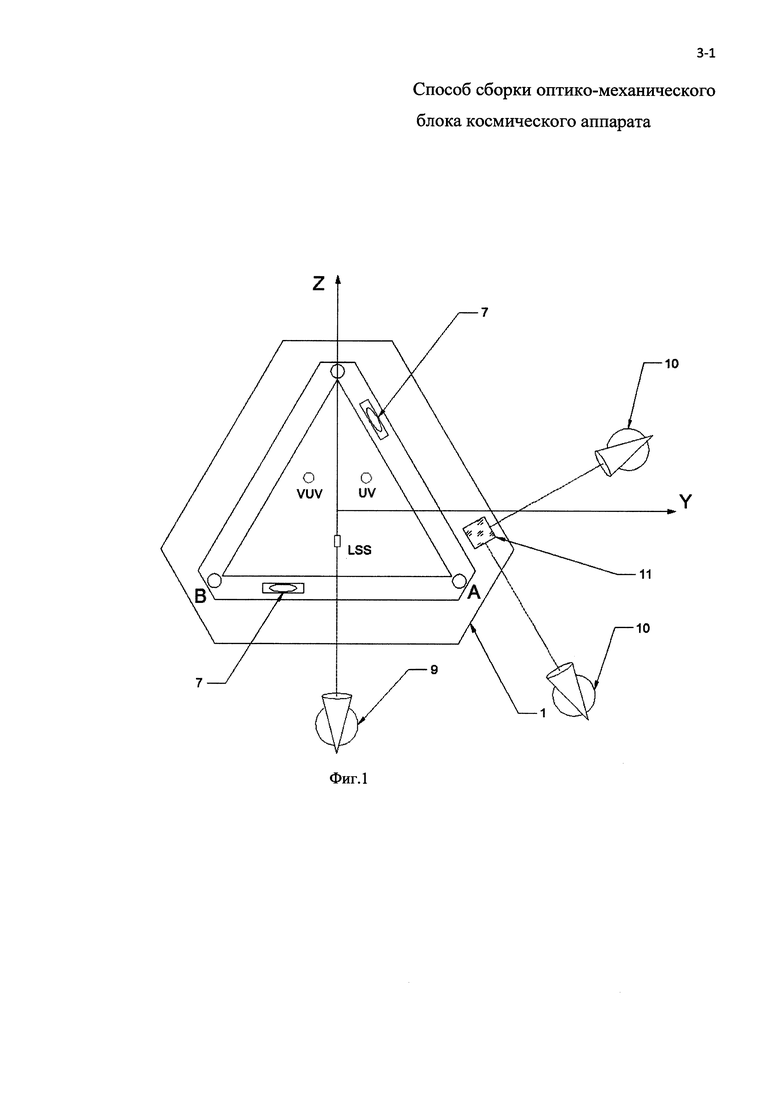

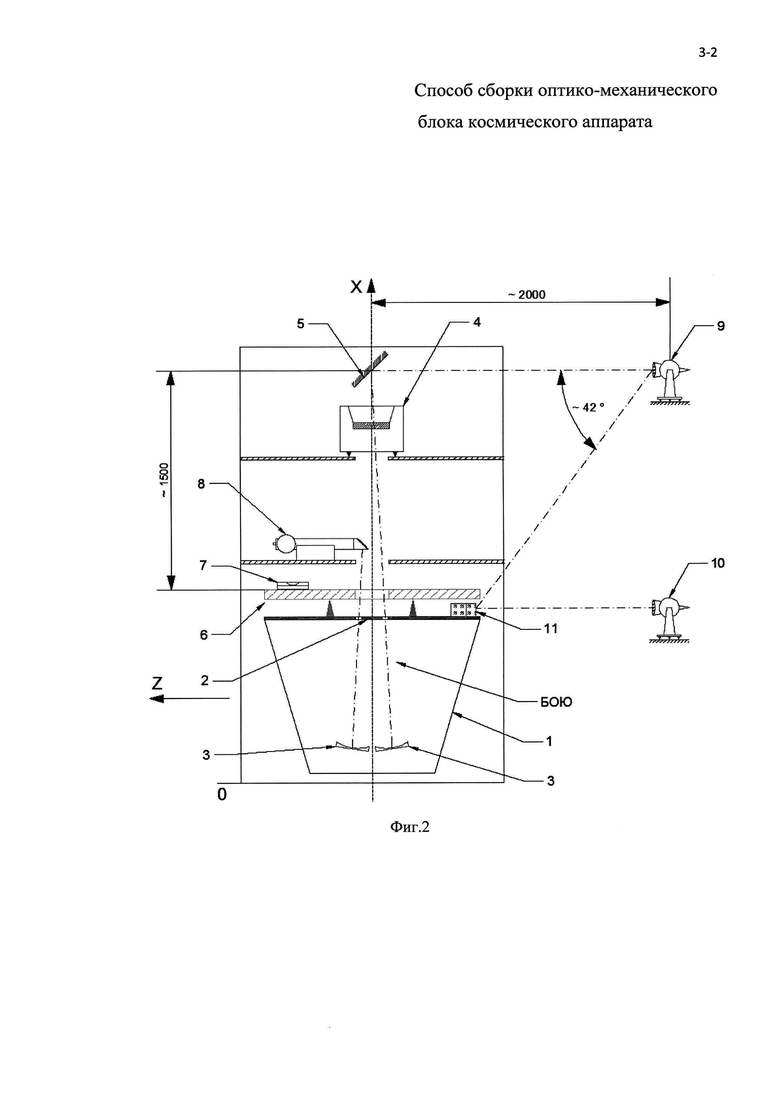

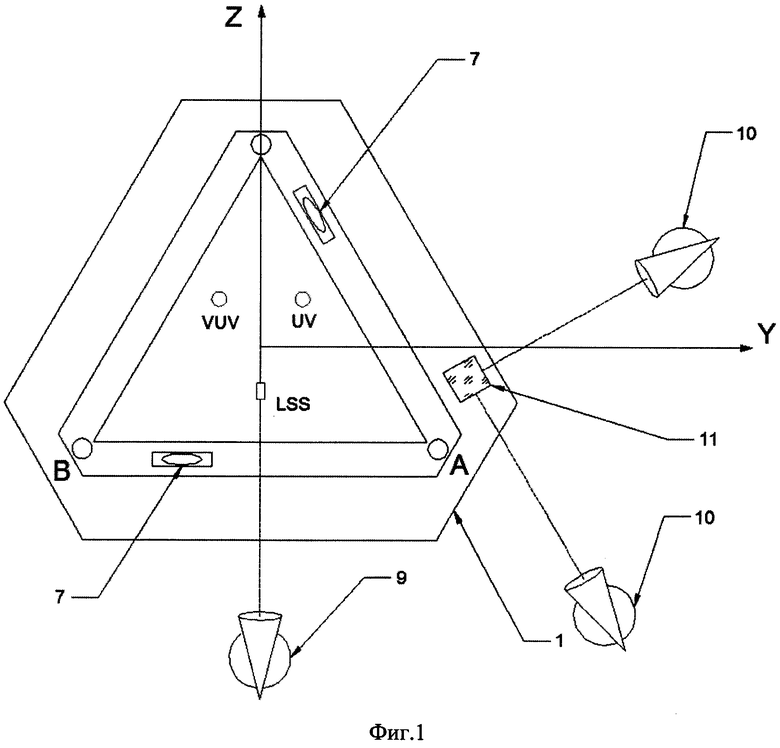

На фиг. 1 изображена сборка, на фиг. 2 схематично изображен модуль А комплексного стенда, поясняющий предлагаемый способ, где: 1 - корпус сборки, 2 - щель спектрографа, 3 - зеркало коллиматора, 4 - горизонт искусственный, 5 - диагональное зеркало, 6 - оптическая скамья с кондуктором, 7 - уровень, 8 - визирная труба, 9 - автоколлимационный теодолит, 10 - теодолит для определения углов, 11 - зеркальный кубик, А, В - точки соединения оптической скамьи со сборкой.

Предлагаемый способ поясняется на примере сборки оптико-механический блока спектрографов (ОМБС), который устанавливается в инструментальный отсек телескопа в соответствии с его оптической схемой и схемой размещения полей зрения аппаратуры в фокальной плоскости телескопа в условиях открытого космического пространства. Приемники излучения с электроникой формирования выходного сигнала, блок калибровки, узел входной щели каждого спектрографа конструктивно объединены в моноблок. Для обеспечения безотказной работы и получения научных данных в процессе проведения астрофизических исследований с помощью приборов, входящих в ОМБС, их окончательную настройку, юстировку и калибровку должны проводить в условиях, максимально имитирующих условия эксплуатации на рабочей орбите. Для проведения сборки (а также юстировки и калибровки) с последующими вакуумными испытаниями проверки работоспособности и обеспечения функционирования спектрографов был создан специальный комплексный стенд, который обеспечивает проведение работ в лабораторных условиях при использовании источников видимого и ближнего УФ-диапазонов и в вакуумной области спектра. Комплексный стенд для осуществления предлагаемого способа состоит из двух модулей А и Б. Модуль А включает жесткий цилиндр с высотой и диаметром около 1,5 м, образующая которого выполнена в виде нескольких стержней и нескольких поперечных платформ, жестко связанных со стержнями. На одной из платформ расположены три площадки, которые с помощью, так называемой, оптической скамьи образуют плоскость, параллельную фокальной плоскости телескопа. Кроме того, на этой платформе расположены три отверстия (VUV, UV, LSS) и площадки для установки оптических деталей в виде кубиков, призм, зеркал. Предусматривается возможность на краю платформы установки приборов типа визирной трубы, автоколлимационного теодолита, гелий-неонового лазера с зеркалами, позволяющими направлять пучок лучей параллельно оси цилиндра (вдоль оси телескопа). В состав модуля А также входят: имитатор телескопа с источниками ультрафиолетового излучения и оптической системой, обеспечивающей облученность входных щелей спектрографов и заполняющую апертуру зеркал коллиматоров; имитаторы дифракционных решеток; имитаторы входных щелей; уровни; линейный фотоприемник типа ПЗС для видимой области спектра с системой обработки информации и выводом картины на дисплей; линейный фотоприемник типа ПЗС для УФ-области спектра с системой обработки информации и выводом картины на дисплей.

Калибровку осуществляют в модуле Б стенда, включающем камеру, снабженную системой вакуумирования, терморегулирования, контрольно-измерительными приборами и набором источников (ламп) ВУФ и УФ диапазонов. Вакуумная система включает линию откачки. Вакуумная камера имеет полезный объем диаметром 2 м и длиной 4 м.

К сборке относятся работы, связанные с установкой оборудования и исполнительных механизмов, монтажом систем, а также комплекс работ по проверке правильности выполнения монтажа. При окончательной сборке производится сборка и юстировка оптической системы ОМБС. Сборку осуществляют при нормальных атмосферных условиях при температуре, соответствующей температуре эксплуатации ОМБС на рабочей орбите, около 20°C. Сборку в единую конструкцию 1 выполняют с использованием механических реперов с высокой точностью. В стенд устанавливают силовой каркас, включающий платформу, ферму каркаса и ферму оптики, таким образом, чтобы его продольная ось была ориентирована вертикально (ось X). Предварительно согласуют ОМБС с системой координат имитатора телескопа. После выполнения разметки положения щелей спектрографов 2 и средних мест установки датчиков гида определяют их координаты и выполняют уточненный расчет угловых положений базовых осей (БО) юстировок спектрографов. Зеркала гелий-неонового лазера позволяют направлять пучок лучей параллельно оси цилиндра (вдоль оси телескопа). Детали для сборки ОМБС, прошедшие очистку и дегазацию, переносят в модуль А. Сначала устанавливают оптические элементы, не требующие юстировки (датчики гида), электронные (электронные блоки обслуживания детекторов) и механические элементы (кронштейны, опоры и т.п.). Затем устанавливают оптические элементы, требующие юстировки совместно с котировочными платформами. Контроль установки элементов спектрографов вдоль оси луча выполняют прямыми измерениями между опорными площадками оптических деталей. Контроль установки БО спектрографов на расчетные углы в системе выполняется в следующей последовательности: к сборке 1 присоединяется оптическая скамья с кондуктором 6 и «верхняя» плита сборки горизонтируется с контролем по уровням 7 на площадках кондуктора; автоколлимационный теодолит 9 устанавливают в плоскости XOZ таким образом, что изображение его визирной оси в диагональном зеркале 5 вертикально (контроль по искусственному горизонту 4) и направлено по оси X; далее поворотом визирной оси теодолита 9 откладывают от исходного направления ОХ составляющие в плоскостях XOY и XOZ расчетного угла на БО конкретного спектрографа; поперечными подвижками первой по ходу луча оптической детали тракта спектрографа совмещают центр этой детали с визирной осью теодолита 9; таким же образом устанавливают оси двух остальных спектрографов; с помощью теодолита 10 определяют углы наклона нормалей к двум видимым граням зеркального кубика 11. Оптическая скамья 6 должна быть расположена параллельно фокальной плоскости телескопа, а центры отверстий (VUV, UV, LSS) (фиг. 2) должны совпадать с серединами входных щелей спектрографов. Юстировка канала спектрографа сводиться к проверке соответствия положения оптических деталей выбранной оптической схеме. Проверку положения коллиматорного зеркала 3 и взаимного расположения входной щели спектрографа 2 осуществляют с помощью излучения лазера. Юстировку и проверку элементов ОМБС осуществляют с использованием источников видимого диапазона, эти же операции повторяются с использованием источников ближнего УФ-излучения, а также в вакуумной области спектра.

Окончательная проверка юстировки, калибровки и определения пороговой (минимальной) чувствительности проводится в вакуумной камере модуля Б. Для калибровки спектрографов по длинам волн каждого канала блока спектрографов, определяя их чувствительность в определенной области спектра, используют набор источников (ламп) ВУФ и УФ диапазонов. Это источники газоразрядного типа, использующие различные варианты тлеющего разряда в смесях инертных газов, дуговой разряд с накальным катодом, барьерный разряд и др. В качестве источников ВУФ-диапазона используются источники двух типов: спектральные лампы, излучающие резонансные линии криптона или ксенона; каждая такая лампа излучает две резонансные линии соответствующего газа; источником второго типа может служить разряд в аргоне с примесью азота, который излучает в диапазоне 110-176 нм несколько групп интенсивных атомарных линий азота. В процессе откачки по мере необходимости включаются контрольные приборы многоступенчатых систем измерения давления и температуры. Откачка в области форвакуума производится безмасленным насосом и при помощи криосорбционного насоса, дополняющего этот форвакуумный агрегат, давление в камере доводится до уровня 10-4 мм рт.ст. После этого включаются криогенные конденсационные высоковакуумные насосы, которые должны понизить давление в камере до уровня 10-8-10-9 мм рт.ст., наиболее благоприятного для работы вакуумного спектрографа. Одновременно контролируется состав остаточной среды в камере при помощи масс-спектрометра. При помощи централизованной системы подачи жидкого азота температура экранов доводится до 90±5 К, при ней все высококипящие компоненты остаточной среды сорбируются охлаждаемыми экранами камеры. Последние, кроме всего, имитируют температуру космического пространства. После доведения параметров камеры до требуемых значений высоковакуумные насосы отключаются и включается гелиевый высоковакуумный криоконденсатный насос, который, поддерживая уровень давления в камере без вибраций, позволяет начать проведение оптических операций контроля и калибровки спектрографов. Процедура калибровки включает в себя процессы стабилизации, процессы проверки коэф. усиления и уровня фона, пространственного разрешения и линейности, позиционной чувствительности и эффективности. По окончании этой работы отключается подача жидкого азота в камеру. Его пары при давлении 0,1-0,3 кг/см2 подаются в нагреватель системы осушки и отогрева экранов камеры. При температуре выше 290 К и такой же температуре спектрографов в камеру подается сухой азот. При давлении в ней на уровне 740-760 мм рт.ст. камера разгерметизируется и сборка отводится вновь на модуль А для проведения последующих операций с аппаратурой. По результатам калибровки судят о точности юстировки. Потом завершают сборку путем установки корпуса, крышек, теплоизоляции и т.д. Целесообразно подчеркнуть, что все работы должны вестись в помещениях с высокой чистотой воздуха. После чего сборку упаковывают в контейнер с контролируемыми средой (инертный газ) и температурой и отправляют на испытания. После проведения транспортных испытаний и испытаний на механические воздействия, имитирующие условия выведения на орбиту (вибрации, перегрузки, удары), сборку возвращают в вакуумную камеру и проверяют сохранность юстировки и калибровки.

Данный способ сборки позволяет обеспечить точность сохранения параметров системы при выводе ее в космос и в условиях космоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приборный отсек космического аппарата | 2015 |

|

RU2610850C1 |

| СПОСОБ СБОРКИ ЗЕРКАЛЬНОГО МОДУЛЯ РЕНТГЕНОВСКОГО ТЕЛЕСКОПА, СОДЕРЖАЩЕГО N КОАКСИАЛЬНЫХ ВКЛАДЫШЕЙ, ОБРАЗУЮЩИХ ЭЛЕМЕНТАРНЫЕ ЗЕРКАЛА | 2013 |

|

RU2541438C1 |

| СПОСОБ СБОРКИ РЕНТГЕНОВСКОЙ ОПТИЧЕСКОЙ СИСТЕМЫ, СОДЕРЖАЩЕЙ N ЗЕРКАЛЬНЫХ МОДУЛЕЙ | 2016 |

|

RU2629693C1 |

| Силовой каркас для космической аппаратуры | 2015 |

|

RU2610070C1 |

| Способ сборки оптико-механической системы космического назначения | 1979 |

|

SU1839901A1 |

| АЭРОДРОМНЫЙ АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС МОНИТОРИНГА, УПРАВЛЕНИЯ И ДЕМОНСТРАЦИИ ПОЛЕТОВ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2010 |

|

RU2426074C1 |

| Криогенно-вакуумная установка | 2018 |

|

RU2678923C1 |

| УСТРОЙСТВО СТАБИЛИЗАЦИИ ОПТИКО-ЭЛЕКТРОННОГО ИЗОБРАЖЕНИЯ КОСМИЧЕСКОГО АППАРАТА | 2024 |

|

RU2834326C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И ЮСТИРОВКИ ПРИЦЕЛ-ПРИБОРА НАВЕДЕНИЯ | 2006 |

|

RU2314476C1 |

| Способ радиометрической калибровки, контроля характеристик и испытаний оптико-электронных и оптико-механических устройств и криогенно-вакуумная установка, реализующая этот способ | 2018 |

|

RU2715814C1 |

Способ сборки оптико-механического блока космического аппарата относится к области космического оптического приборостроения и может быть использован при сборке, юстировке и калибровке крупногабаритных оптико-механических блоков, предназначенных для работы в космосе. Способ включает следующие операции: соединение оптических и механических деталей в единую конструкцию и юстировку с последующим контролем ее оптико-механических параметров в наземных условиях до и после имитации запуска, которые осуществляют на стенде, при температуре, соответствующей температуре эксплуатации конструкции на рабочей орбите, кроме того, дополнительно осуществляют калибровку в условиях, имитирующих параметры среды на рабочей орбите, по результатам которой судят о качестве юстировки. Технический результат предлагаемого изобретения заключается в том, что юстировка оптических элементов сохраняется не только после воздействия перегрузок, вибрации и ударов при запуске, но и при температурных воздействиях при работе на орбите. 2 ил.

Способ сборки оптико-механического блока космического аппарата, включающий соединение оптических и механических деталей в единую конструкцию и юстировку с последующим контролем ее оптико-механических параметров в наземных условиях до и после имитации запуска, включающим определение качества юстировки, отличающийся тем, что соединение оптических и механических деталей в единую конструкцию и юстировку осуществляют на стенде при температуре, соответствующей температуре эксплуатации конструкции на рабочей орбите, а о качестве юстировки судят по результатам калибровки, которую осуществляют в условиях, имитирующих параметры среды на рабочей орбите.

| Способ сборки оптико-механической системы космического назначения | 1979 |

|

SU1839901A1 |

| JP 2001264608 A 26.09.2001 | |||

| CN 103278934 A 04.09.2013 | |||

| KR 1020120020574 A 08.03.2012. | |||

Авторы

Даты

2017-02-17—Публикация

2015-10-08—Подача