Изобретение относится к энергетике, а более конкретно к тепловым двигателям: поршневым, паровым и газотурбинным силовым установкам с использованием в них углеводородного топлива и концентрированных водных растворов сильных электролитов в качестве водородокислородного топлива.

Наиболее близким к изобретению является способ преобразования энергии, включающий проведение электротермической диссоциации электропроводной жидкости с введением жидкого углеводородного топлива в зону нагрева, нагрев, испарение и удаление паров продуктами взрыва (Юткин Л.А. Электрогидравлический эффект и его применение в промышленности. - Л.: Машиностроение, 1986, с. 10 - 23, 32 - 43, 51, 204 - 211).

Наиболее близким к устройству для осуществления способа преобразования энергии является устройство, содержащее, по меньшей мере, один цилиндр с поршнем, кривошипно-шатунный механизм, связанный с коленчатым валом, камеру сгорания, системы транспортирования и нагнетания топлива, подачи воздуха и выпуска отработанных газов, систему возбуждения электрических разрядов (RU 92012666 A1, кл. F 02 B 43/08, опубл. 27.06.1995, 19 л.).

Наиболее близким к варианту устройства для осуществления способа преобразования энергии является устройство, содержащее реакторы с крышками, смесительные камеры, коллектор пара, паровую электрогидравлическую турбину, электрогенератор, генератор электрических импульсов, трансформатор, камеру приготовления раствора электролита (RU 2020242 C1, кл. F 01 D 15/02, опубл. 30.09.1994, 15 л.).

Однако указанные устройства имеют сложные конструкции, большие габариты и невысокий КПД, что снижает КПД и способа преобразования энергии.

Задачей изобретения является повышение КПД преобразования энергии.

Поставленная задача решается за счет того, что при осуществлении способа преобразования энергии в зону нагрева впрыскивают струи электропроводной жидкости, а нагрев и испарение жидкого топлива осуществляют взрывом впрыскиваемых струй путем периодического возбуждения в них электрических разрядов с образованием потока смеси паров и газов. Причем впрыскивание струй воды осуществляют в продукты взрыва с образованием газообразных водорода и кислорода. Может быть осуществлено введение порошка твердого углеводородного топлива впрыскиванием струй электропроводной жидкости, а нагрев, испарение и термическое разложение производят взрывом впрыскиваемых струй путем периодического возбуждения в них электрических разрядов с образованием смеси продуктов распада порошка и жидкости.

Для решения поставленной задачи устройство для преобразования энергии, содержащее реакторы с крышками, смесительные камеры, коллектор пара, паровую турбину, электрогенератор, машинный генератор электрических импульсов, трансформатор, поверхностный конденсатор с блоком очистки конденсатора, камеру приготовления раствора электролита и перегретой воды, снабжено горелками, размещенными в крышках реакторов, форсунками для впрыска конденсата, дополнительными реакторами и смесительными камерами, при этом каждая горелка снабжена форсунками с патрубками и цилиндрическими шнеками в них, центральными электродами, выполненными в виде цилиндрических камер, сообщающихся с соплом и имеющих на внешних поверхностях электроизоляцию. Кроме того, как вариант, устройство для преобразования энергии, содержащее, по меньшей мере, один цилиндр с поршнем, кривошипно-шатунный механизм, связанный с коленчатым валом, камеру сгорания, системы транспортирования и нагнетания раствора и топлива, подачи воздуха и выпуска отработанных газов, систему возбуждения электрических разрядов, может быть снабжено комбинированной форсункой с патрубком, в котором смонтирован шнек, центральным электродом и топливной форсункой, а также форсункой для впрыскивания воды в камеру сгорания.

Причем каждый цилиндр может быть снабжен дополнительными камерами сгорания и системой подачи топлива, а кривошип коленчатого вала выполнен в виде элементов, стянутых пружиной и анкерным болтом с возможностью скольжения друг относительно друга, а шатунная шейка коленчатого вала соединена с раздвижной частью кривошипа.

Изобретение поясняется чертежами.

Перечень фигур чертежей.

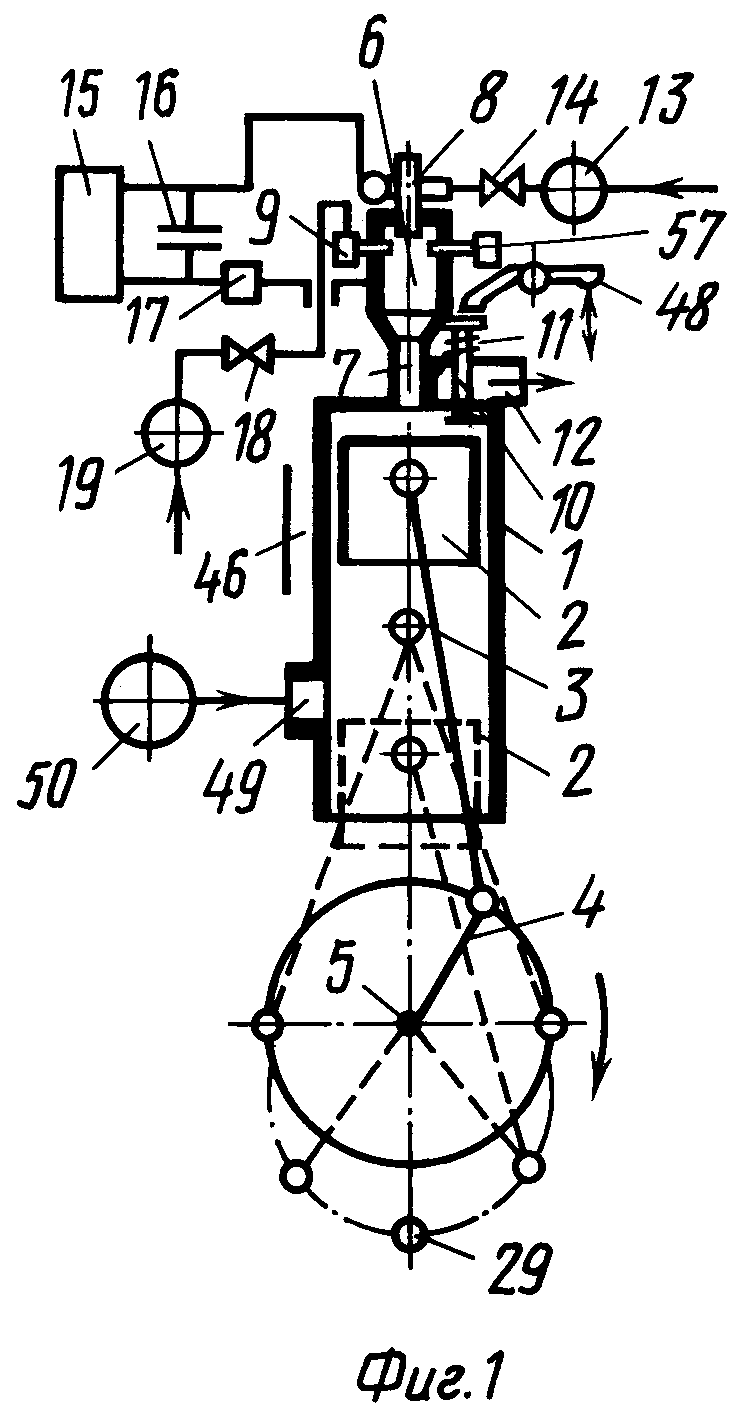

На фиг. 1 показана принципиальная схема поршневого двигателя с обычным и детонационным сгоранием углеводородного топлива, а также с осуществлением в нем термохимической реакции раствора электролита. Кроме того здесь же приведена схема кривошипно-шатунного механизма с изменяющимся (переменным) радиусом кривошипа.

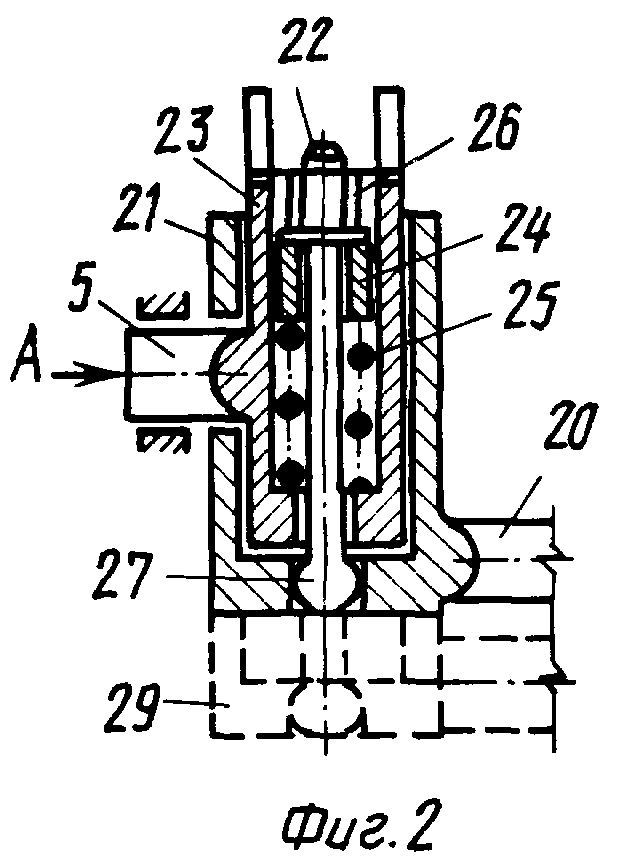

На фиг. 2 - 3 показаны продольное сечение по кривошипу коленчатого вала и вид по стрелке "А".

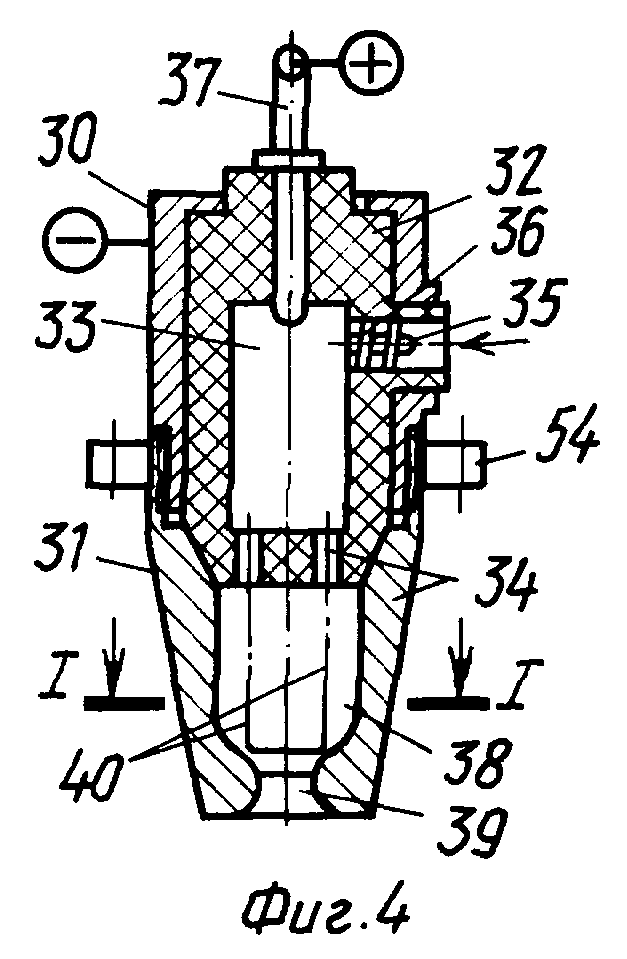

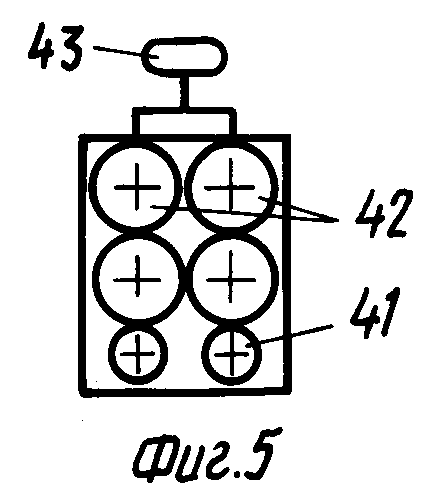

На фиг. 4 в продольном разрезе показана форсунка для электротермического разложения раствора электролита, а на фиг. 5 - план-схема многоцилиндрового парового двигателя.

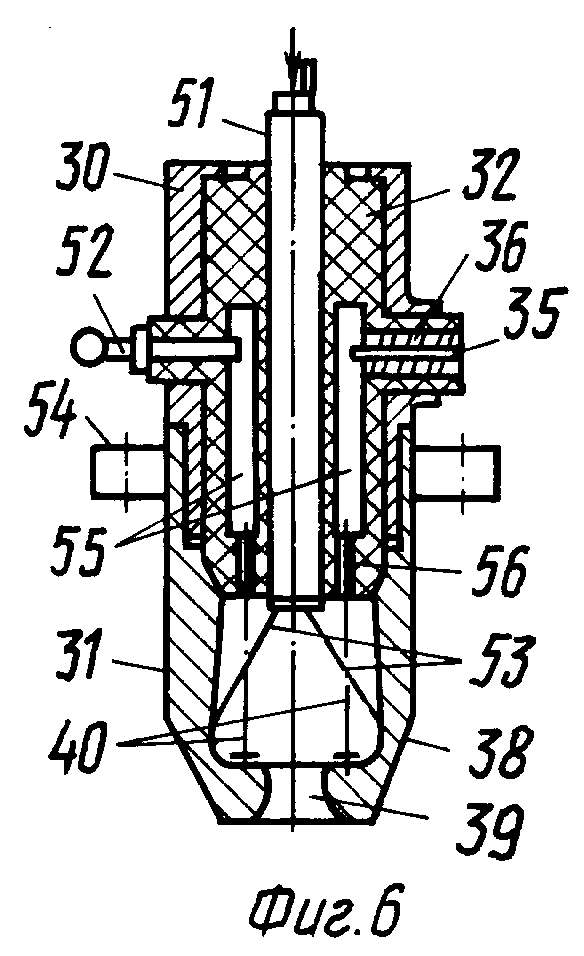

На фиг. 6 изображена форсунка в продольном разрезе, точнее комбинированная форсунка для мгновенного испарения жидкого топлива или чистой воды.

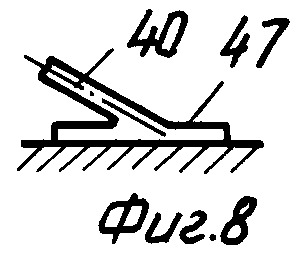

На фиг. 7, 8, 9 приведены узлы (детали) касания струй с твердой поверхностью и поперечное сечение по струям с показом их в плане (фиг. 9).

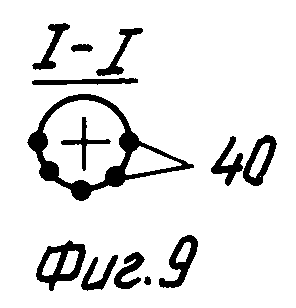

На фиг. 10 приведена принципиальная схема паровой турбины, работающей, в первом варианте, на водородокислородном топливе - растворе электролита, а во втором - на пылевидном твердом топливе с переходом от паровой турбины к газотурбинной установке.

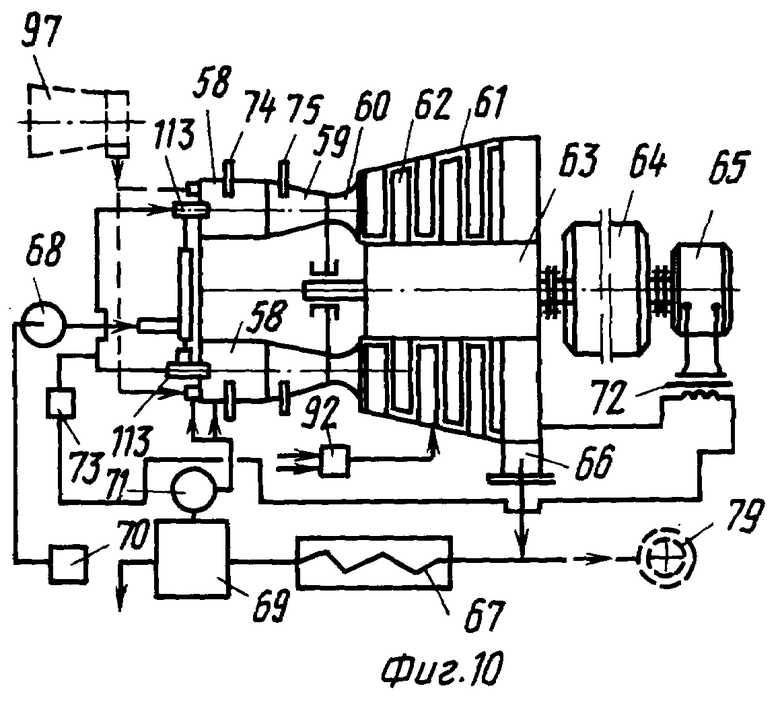

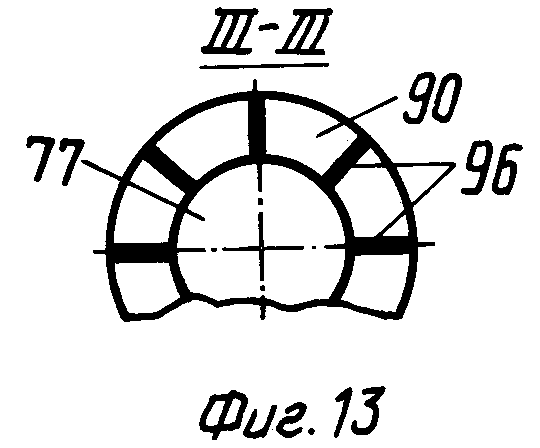

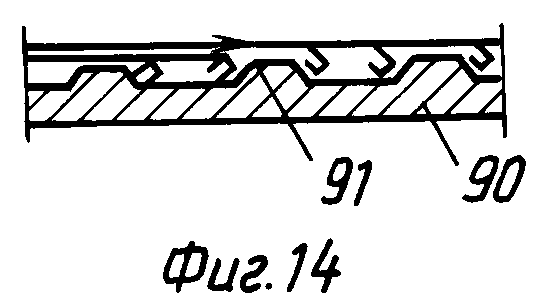

На фиг. 11 изображен в продольном разрезе блок, включающий горелки для электротермического разложения раствора электролита, реактор-камеру сгорания и смесительную камеру с показом коллектора турбины. На фиг. 12 - 13 в поперечном сечении показаны крышка и реактор с каналами и ребрами охлаждения. На фиг. 14 показано продольное сечение по стенке реактора с показом струй охлаждающей жидкости.

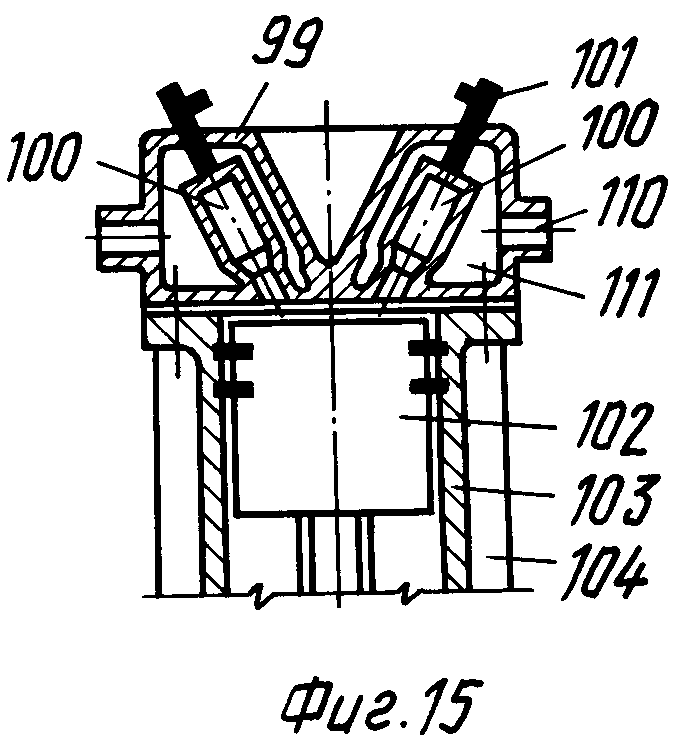

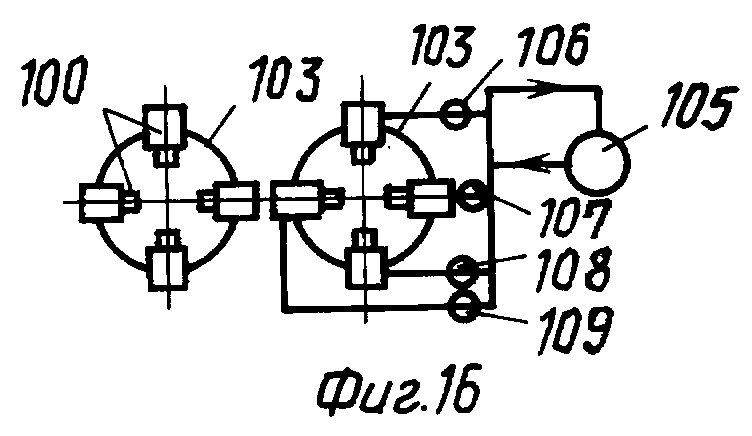

На фиг. 15 изображено поперечное сечение по поршневому двигателю с несколькими камерами сгорания на один цилиндр, а на фиг. 16 приведена план-схема многоцилиндрового двигателя и система подачи топлива.

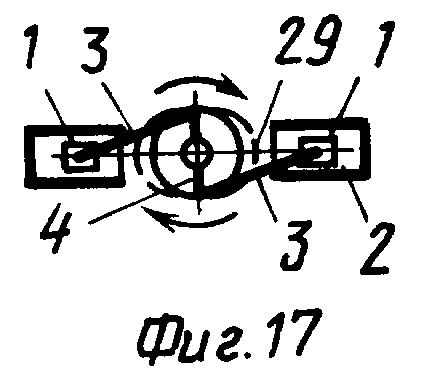

На фиг. 17 приведена принципиальная схема размещения цилиндров поршневого двигателя в горизонтальной плоскости с возможностью осуществления его работы с коленчатым валом, имеющим переменный радиус кривошипа.

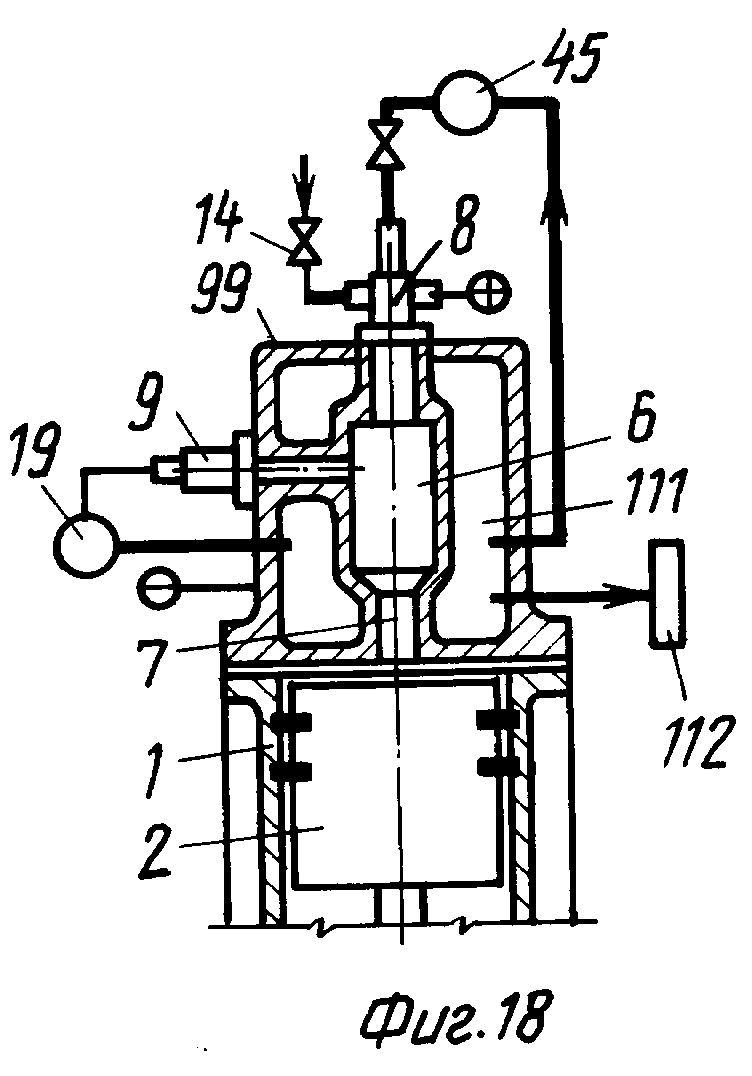

На фиг. 18 в поперечном сечении показана камера сгорания с рубашкой охлаждения и часть цилиндра поршневого двигателя, работающего с применением раствора электролита.

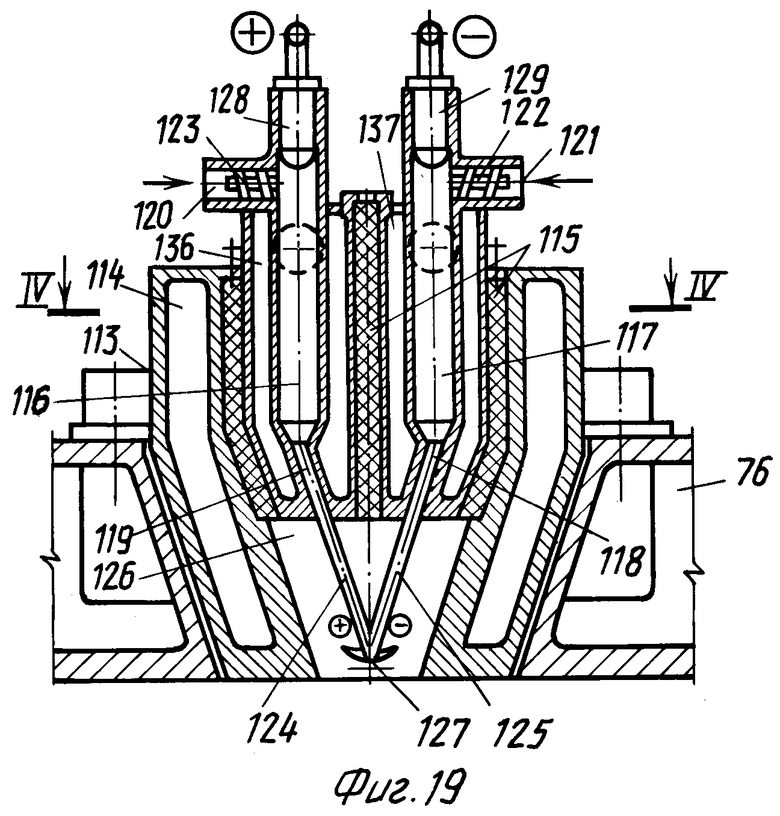

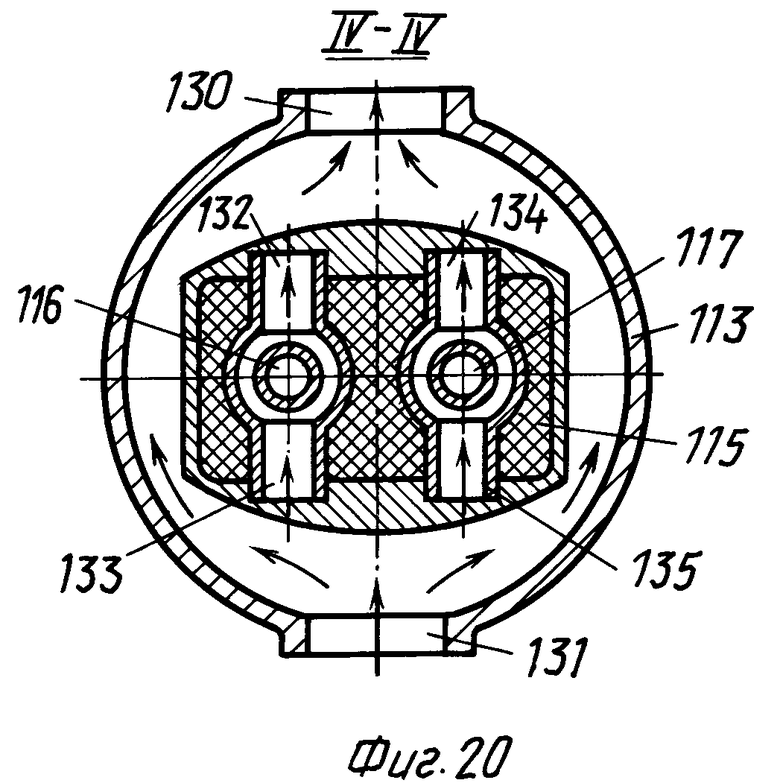

На фиг. 19 - 20 изображена горелка в поперечном разрезе, а на фиг. 20 - план ее или сечение по 4-4.

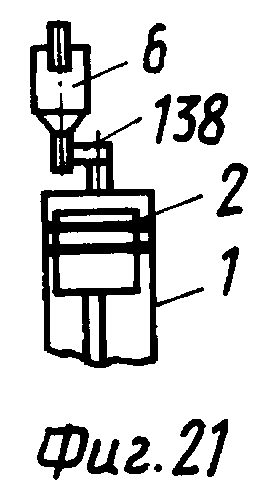

На фиг. 21 приведена принципиальная схема поршневого двигателя с соединительным каналом, ось которого криволинейна.

Преобразование энергии может быть осуществлено в силовой установке с поршневым двигателем.

Первый вариант.

Поршневой двигатель состоит из удлиненного цилиндра 1, поршня 2, шатуна 3, кривошипа 4, вала 5, камеры сгорания раздельного типа 6 с каналом 7, форсунки-реактора 8 и пусковой форсунки 9. В крышке цилиндра размещен выпускной клапан 10 с пружиной 11 и выпускным клапаном 12.

В форсунку-реактор 8 подается концентрированный водный раствор сильного электролита с помощью насоса 13 через регулирующий вентиль 14 и тяжелое топливо, например нефть. В свою очередь она подключена еще к генератору электрических импульсов, содержащему источник постоянного тока 15, конденсатор 16, разрядник 17 (ключ). Пусковая форсунка подключена к насосу 19 и регулирующему вентилю 18. Коленчатый вал 5 с составным кривошипом 4 состоит из шатунной шейки 20, пустотелой щеки 21, анкерного болта 22, внутренней щеки 23. В щеке 23 закреплен ползун 24 и пружина 25, а затяжка болта осуществляется с помощью гайки 26. С другой стороны болт имеет сферическую головку 27 и укрепляется в сферическом седле подвижной щеки 21, которая в свою очередь имеет прямоугольную полость 28 для возможности передвижения щеки перпендикулярно валу 5.

При выдвижении щеки 21 под давлением шатуна 3 и сжатия пружины 25 ее положение см. поз. 29.

Форсунки-реакторы на фиг. 4, 6 состоят:

по фиг. 4 - из корпуса 30 и "гайки" 31, соединяемых друг с другом на резьбе. Внутри корпуса имеется камера 32, выполненная из диэлектрического материала, например, оксида алюминия, меди и пр. с полостью 33, с одной стороны снабженной соплами 34, а с другой - впускным патрубком 35 с размещенным в нем устройством - шнеком 36 для отражения ударной волны. По центру форсунки установлен электрод 37, а в гайке 31 выполнена взрывная камера 38 с соплом 39. Струи 40 электролита вытекают под давлением от насоса. Форсунка охлаждается в крышке цилиндра водой охлаждения двигателя. Многоцилиндровый двигатель, показанный на фиг. 5 с поз. 41 - 43, относится ко второму типу двигателя.

Для уравновешивания коленчатого вала внутренние щеки 23 снабжены противовесами 44, а для уравновешивания всего блока двигателя цилиндры размещаются горизонтально (см. фиг. 17) и противоположно друг другу.

Поз. 45 - насос (фиг. 18), рубашка охлаждения двигателя 46, передняя часть струй - диск 47, нажимной рычаг-коромысло 48, продувочное окно 49, компрессор 50 двигателя по фиг. 1. Форсунка (фиг. 6) состоит из двух элементов: обычной закрытой форсунки 51 с запорной иглой внутри для отсечки порции топлива и работающей от топливного насоса, не показанного на чертеже. Она укрепляется внутри корпуса 30 и камеры 32, образующих вторую форсунку для впрыскивания и электротермического разложения струй 40 электролита, подобно форсунке, показанной на фиг. 4. С одной стороны эта комбинированная форсунка имеет патрубок 35 с установленным в нем шнеком 36, а с другой в ней размещен электрод 52. Струи топлива обозначены поз. 53, кронштейны для крепления форсунки к крышке двигателя - 54, внутренняя кольцевая полость в камере - 55 с цилиндрическими соплами 56 для истечения струй электролита.

Работает двигатель следующим образом: как стационарный или судовой, двигатель содержит по одной камере сгорания на каждый цилиндр, и, как обычно, пуск двигателя производится путем предварительного проворачивания коленчатого вала 5 и сжатия воздуха в цилиндре 1 с поступлением его в камеру сгорания 6. Одновременно с заданным опережением через внутреннюю форсунку 51 и через сопла 56 по тракту: резервуар с электролитом (не показанным на чертеже), патрубок 35, обтекая шнек 36 с поступлением в кольцевую камеру (полость) 55, впрыскиваются струи электролита 40, которые при своем движении касаются противоположной стенки взрывной камеры 38 форсунки-реактора 31 - 30 и растекаются в диски 47, создавая плотный электрический контакт, и струи 53 жидкого топлива. За это время от источника постоянного тока 15 (например, генератор, аккумулятор с предварительным преобразованием низкого в высокое напряжение более 10 кВ) заряжается конденсатор 16 и с помощью разрядника (ключа) 17 на электрод 52 и корпус двигателей подается разрядный ток большой мощности. В результате разрядки конденсатора ток проходит через струи 40, которые нагреваются за счет джоулева тепла, испаряются с образованием перегретого пара и взрыва, или в зависимости от мощности электрического разряда может происходить процесс диссоциации газообразной воды раствора электролита струй 40 с резким возрастанием энтальпии, а затем и ионизация с дальнейшим повышением энтальпии за счет ионизации и образование плазмы.

В данном случае существуют два направления в образовании плазмы, в зависимости от энергии и времени протекания разрядного тока через струи 40.

Для описываемого двигателя температура газообразной воды раствора электролита струй 40 достаточна в интервале 1000 - 2000oC, в результате чего струи топлива 53 мгновенно испаряются. Точнее, при впрыске нефти она сначала за счет теплоты взрыва струй 40 распадается на бензин и керосин с последующим их испарением и перегревом, что обеспечивает полное и качественное смешение с воздухом перегретых паров топлива, поступивших из форсунки через сопло 39 в камеру сгорания 6 двигателя, и сгорание рабочей смеси при "постоянном объеме", т.е. практически на небольшом угле поворота коленчатого вала от верхней мертвой точки к нижней.

Продукты сгорания расширяются в цилиндре 1 и толкают поршень 2 вниз с совершением рабочего процесса. Если рассматривать описываемый двигатель как обычный, открытие клапана 10 и выпуск газов осуществляется в то время, когда поршень еще не дошел до НМТ. После чего поршень открывает продувочные окна 49, и сжатый воздух от компрессора 50 поступает в цилиндр и вытесняет отработанные продукты сгорания через выпускной патрубок 12 в атмосферу. Обратный ход поршня обеспечивает повторение цикла сжатия и рабочего процесса, т.е. описываемый двигатель является двухтактным.

Таким образом, описываемая силовая установка на этом этапе рассмотрена, превышает по КПД двигатель дизель с той же степенью сжатия (14 - 18) на 10 - 12% и отличается от него процессом горения.

Кроме того, существенно влияет на повышение термического КПД ввод в камеру сгорания вместе с парами топлива и газообразной воды, причем она может поступать в камеру сгорания в виде сильно перегретого пара с температурой от 200 - 300 до 1000 - 2000oC и более или в виде продуктов электротермической диссоциации водного раствора электролита, которыми могут быть, например, азотная кислота с концентрацией от 5% и более, соляная кислота и различные соли и основания.

В результате кроме своей химической энергии, выделяющейся при синтезе водорода с кислородом при расширении этих газов в камере сгорания, за счет выстрела их из взрывной камеры 38 форсунки и понижения температуры ниже 2500oC, эти продукты термической диссоциации несут в себе еще и запас внутренней энергии, определяемой энтальпией водорода и кислорода, полученной в процессе электрического нагрева и термического разложения раствора электролита.

Использование двух источников энергии: органического топлива и электролитов - на начальном этапе позволяет экономить органическое топливо и существенно снизить токсичность продуктов сгорания. Однако у этого двигателя с форсункой по фиг. 6 имеются существенные резервы как в повышении термического, индикаторного, так и полного эффективного электрического КПД более 80% с полным переходом для работы на водных растворах электролитов в двигателе по второму варианту, рассматриваемому ниже.

Кроме того в описываемом двигателе используется энергия сил инерции возвратно-поступательно движущихся масс поршня и кривошипа и продолжительное расширение газов путем устройства коленчатого вала с переменным радиусом кривошипа.

При этом за счет сил давления на поршень (при сгорании рабочей смеси в камере сгорания 6) последний приходит в движение и на угле поворота 0 - 90o, так как кривошип 4 под давлением шатуна 3 сжимается и вращает маховик двигателя (не показанный на чертеже). При дальнейшем повороте кривошипа от 90 до 180o силы инерции движения шатунно-поршневой группы складываются с давлением газов на поршень, в результате через шатунную шейку 20 подвижная щека 21 через анкерный болт 22 сжимает пружину 25, а щека 21 в нижней мертвой точке занимает положение поз. 29 с увеличением радиуса кривошипа. Продолжая вращаться, коленчатый вал на угле поворота 180 - 270o снова изменяет радиус кривошипа, но в обратную сторону за счет сил упругости пружины 25 и на угле поворота 270 - 360o снова занимает первоначальное положение с наименьшим радиусом кривошипа. Таким образом, пружина 25 при каждом обороте вала сначала сжимается и накапливает энергию от сил инерции поршня и массы шатуна, а при движении поршня в верхнюю мертвую точку (ВМТ) отдает накопленную энергию шатуну, который и приводит поршень в движение с ускорением, сжимая воздух в двухтактных двигателях, или выталкивает отработанные газы в четырехтактных. В результате на угле поворота 90 - 180o происходит не торможение движения поршня, а использование его силы инерции для сжатия пружины 25 при выдвижении под действием этой силы щеки 21, которая через анкерный болт 22 и сжимает пружину. Дальнейший поворот коленвала от 180o осуществляется энергией вращения маховика, а ускорение поршня и части массы шатуна - с помощью сил упругости пружины 25, которая распрямляется и на угле в 270o принимает прежнее положение, как показано на фиг. 2. Дальнейший поворот вала и движение поршня происходят за счет энергии маховика. В результате увеличивается индикаторный КПД, так как повышается среднее давление на поршень (на угле поворота 90 - 180o складываются сила давления газов и давление от сил инерции шатунно-поршневой группы). Работа автомобильного двигателя с частым переключением передач при езде в городе связана с переходными неоптимальными режимами его эксплуатации и соответствующим падением КПД.

В целях устранения этого недостатка на фиг. 15 - 16 показана крышка цилиндра с несколькими камерами сгорания 100, форсунками 101, выполненными по фиг. 6. Причем охлаждение камер сгорания также раздельное. Поршень 102, цилиндр 103, рубашка охлаждения 104. Подача топлива к форсункам осуществляется от насоса 105 через регулирующие вентили 106 - 109. Вода для охлаждения каждой камеры сгорания подается по патрубку 110 и осуществляется по той же схеме, что и подача топлива в форсунки 101 (фиг. 16).

В описываемом двигателе каждый цилиндр снабжен несколькими камерами сгорания 100, например, две, четыре, шесть или более в зависимости от мощности двигателя. Причем подача топлива в каждую камеру сгорания также регулируется с помощью запорных устройств 106 - 109. На малых нагрузках двигатель работает на одной камере сгорания, а с увеличением скорости движения автомобиля педалью "газа" вводятся в работу остальные камеры сгорания путем открытия запорно-регулирующих устройств 107 - 109. В результате на каждом режиме работы двигателя достигается один и тот же коэффициент избытка воздуха, высокая температура сгорания и высокое среднее давление газов в цилиндрах, что обеспечивает высокий КПД двигателя, достигаемый только при работе на номинальном режиме.

Адиабатическое сжатие и расширение избыточного количества воздуха при малых нагрузках двигателя практически мало отражаются на эффективности ДВС, так как малы потери тепла в этом процессе. Кроме того существенно снижаются потери тепла на охлаждение, так как процесс охлаждения камер сгорания также осуществляется поэтапно, по мере включения в работу камер сгорания. Топливная аппаратура, в частности насос 105, при работе с форсунками по фиг. 6, упрощается в изготовлении, так как не требуется высокого давления, достигающего в обычных системах 150 - 200 МПа. Здесь в форсунке происходят испарение и выстрел паров топлива за счет электрического взрыва струй 40 электролита, а впрыскивание струй топлива 53 осуществляется с небольшим давлением, не превышающим 15 - 20 МПа.

Пусковая форсунка 9, выполненная по фиг. 4, предназначена для пуска двигателя, например, вместо существующих систем. В отличие от форсунки по фиг. 6 в ней используется только электрический взрыв струй 40 электролита с образованием перегретого пара высокого давления, который и толкает поршень 2 в цилиндре 1.

Однако при достаточно мощных аккумуляторах она может служить еще и в качестве устройства для кратковременного повышения мощности двигателя или его форсирования. Обслуживает эту форсунку второй генератор электрических импульсов с более мощным накопительным конденсатором, точнее с батарей конденсаторов (не показаны на чертеже).

В другом варианте поршневого двигателя основным топливом являются концентрированные водные растворы сильных электролитов: кислот, оснований и солей.

Сущность способа преобразования энергии, т.е. получения в этом процессе полезной механической работы состоит в проведении диссоциации - ассоциации (превращение из атомного в молекулярное состояние) в самой машине-двигателе: поршневой или турбинной. Тогда теплота, затраченная на диссоциацию, в данном случае водного раствора электролита, не теряется, а используется при расширении атомарных водорода и кислорода, полученных при электрическом разряде струй 40 в форсунке по фиг. 4, 6. Следует учитывать, что в процессе диссоциации водного раствора электролита происходит разложение на компоненты с увеличением объема, то есть объем газообразных водорода и кислорода, а также продуктов разложения электролита превышает объем газообразной воды - пара, на ≈ 7%, что еще более повышает КПД двигателя.

Электрические разряды через струи 40 в форсунках по фиг. 4, 6 и термическая диссоциация раствора электролита выполняются внутри описываемого двигателя, без потерь энергии в окружающую среду. В этом и состоит особенность способа электротермического разложения в струях 40. При разряде на струи 40 действуют силы давления (пинч-эффект), за счет чего происходит задерживание взрыва струи и резкое нарастание температуры. Выполняя корпус форсунки 30 - 31 из меди с интенсивным охлаждением ее в крышке цилиндров двигателя, можно достигать температуры плазмы при электрическом взрыве струй 40 и обеспечить термический КПД двигателя, недостижимый для других современных ДВС, так как образование "рабочего тела" с высокой температурой и давлением осуществляется по взрывной камере 38 форсунки двигателя.

Реализация энергии плазмы с достаточно высокой температурой может осуществляться двумя методами.

В качестве форсунки 8 может служить устройство по фиг. 4. Образовавшаяся плазма во взрывной камере 38 при электрическом разряде через струи 40 выбрасывается в камеру сгорания 6 с высоким давлением и температурой, не превышающей T1 = t1 10000 - 15000 K, и расширяется, толкая поршень 2. При понижении температуры ниже 2500oC начнется процесс ассоциации, т.е. соединение продуктов термического разложения водорода и кислорода и продуктов распада электролита, иными словами - сгорание и взрыв с резким повышением давления и температуры, т. е. реализуется в обоих процессах (вход в камеру сгорания плазмы с высоким давлением и взрыв продуктов диссоциации) цикл со сгоранием при постоянном объеме, обладающий наибольшей экономичностью. При этом температура в камере сгорания 6 при поступлении плазмы и при взрыве водорода с кислородом целиком зависит от температуры и объема остаточного количества пара в цилиндре 1 и от интенсивности охлаждения стенок камеры сгорания.

Чем больше объем остаточного пара, сжимаемого поршнем 2 при движении его в верхнюю мертвую точку, тем меньше температура "газов" в камере сгорания и тем более благоприятные создаются условия для работы двигателя. Процесс расширения продуктов термической диссоциации водного раствора электролита далее происходит как в обычном двигателе, в частности паровом, но с реализацией продолжительного расширения пара 2 за счет применения нового коленчатого вала с раздвижными щеками 21 по фиг. 2 - 3.

Однако пар при выхлопе его через клапан 10 и канал 12 все еще имеет достаточно высокую температуру и энергию, которая и используется в этом двигателе, путем многократного расширения его в цилиндре 42 с окончательным выпуском в атмосферу через трубу 43. В этом двигателе многократного расширения, в отличие от существующих паровых машин, первые цилиндры 41 с камерами сгорания 6 выполняются с принудительным охлаждением стенок водой, ввиду высокой температуры газообразной воды - газообразного пара. Т.е. эти цилиндры изготавливаются также с рубашкой охлаждения 46 и по существу не отличаются от традиционных ДВС. В результате двигатель является "гибридом", соединяющим особенности работы двигателя внутреннего сгорания и работы паровой машины.

В качестве форсунки 8 может служить устройство по фиг. 6. Двигатель включает также форсунку 9 и выполняется по фиг. 18.

Принцип его работы отличается от вышеописанного тем, что рабочий процесс осуществляется по "циклу со сгоранием при постоянном давлении". В отличие от первого варианта двигателя, описанного в самом начале заявки и работающего на обычных жидких видах топлив: нефти, мазуте и пр., здесь через форсунку 51 впрыскивается не топливо, а обычная техническая вода, а через сопла 56 - концентрированный водный раствор сильных электролитов - тот же, что и через сопла 34 форсунки по фиг. 4. Другим отличием является конструктивное выполнение первых цилиндров 41, которые устраиваются без рубашки охлаждения, в то время как камера сгорания 6 водоохлаждаемая.

В этой схеме двигателя можно реализовывать более высокие температуры рабочего процесса, вплоть до 30 • 103 - 50 • 103 K и выше, за счет одновременного со струями 40 электролита впрыска во взрывную камеру 38 струй воды 53, которые при испарении за счет взрыва струй 40 резко снижают температуру в камере 38. Снижение температуры происходит и за счет термической диссоциации паров воды с существенным возрастанием энтальпии газообразных водорода и кислорода. В результате с повышением температуры электрического взрыва струй электролита (40) обеспечивается возможность, без значительного повышения температуры в камере 38, увеличить "выход" продуктов диссоциации воды, впрыскиваемой через форсунку 51 с поддержанием температуры в этой камере не выше 2600 - 2800oC. Одновременно многократно возрастает количество продуктов термической диссоциации за счет еще и разложения первоисточника-электролита в струях 40. Образовавшиеся газы выбрасываются в камеру сгорания 6, толкают поршень 2 понижением температуры ниже 2500oC и взрывом продуктов диссоциации.

Температура продуктов сгорания (вместе с остаточным от предыдущего рабочего процесса объемом пара) в камере сгорания резко возрастает, а для получения "низкой" температуры в цилиндре 1 в камеру сгорания 6 через форсунку 9 впрыскивается дополнительное количество воды с поддержанием в цилиндре температуры на уровне 300 - 350oC и получением перегретого пара с высоким давлением.

Первые цилиндры 41 двигателя становятся парогенераторами высокого давления и температуры. Пар многократно расширяется в остальных цилиндрах 42 при ходе поршня 2 вверх и выталкивании через клапан 10 в канал 12.

Последовательное преобразование энергии от незначительного объема плазмы, но с высокой температурой, образовавшейся при электрическом взрыве струй 40 в форсунке, к значительно большему объему и давлению продуктов термической диссоциации воды, впрыскиваемой форсункой 51 во взрывную камеру 38, при температуре, не превышающей 2600 - 2800oC, с завершением процесса преобразования энергии путем еще большего увеличения объема и давления пара, образовавшегося при впрыске воды форсункой 9 в камеру сгорания, и понижением температуры до нормально допустимой - 300 - 350oC или более.

Для уменьшения потерь тепла в этом многоступенчатом процессе преобразования энергии вода в форсунку 8 (через устройство 51) и в форсунку 9 подается из рубашки охлаждения с помощью насосов 19 и 45. Таким образом в этом двигателе достигается наиболее высокий термический КПД цикла, так как температура верхнего источника плазмы в форсунке-реакторе по фиг. 6 при электрическом взрыве струй электролита 40 может превышать 30 - 50 • 103 K.

Таким образом, двигатель, показанный на фиг. 1, 5, 18 (без использования узлов 49, 50, 57), при работе с форсункой по фиг. 6 обеспечивает высокий эффективный КПД и получение полезной механической работы.

Двигатель работает по 2-тактному циклу. При рабочем ходе поршня 2 в НМТ клапан 10 начинает открываться до достижения поршнем НМТ с выпуском пара с давлением и температурой в следующие цилиндры 42 двигателя для совершения многократного расширения. При обратном ходе поршень 2 выталкивает пар в канал 12, а не достигая еще верхней мертвой точки, клапан 10 закрывается (под действием пружины 11) путем поворота коромысла 48. Оставшийся в цилиндре 1 пар с давлением и температурой продолжает сжиматься движущимся поршнем, повышая температуру и давление в камере сгорания 6. После чего включается форсунка 8 и рабочие циклы повторяются.

Процесс сжатия пара также положительно влияет на повышение термического КПД, так как повышается температура сгорания продуктов термической диссоциации - водорода и кислорода, поступивших в камеру сгорания 6 из форсунки 8. Следует учитывать, что этот двигатель горизонтального исполнения и с противоположным расположением цилиндров 1 (как показано на фиг. 17) для возможности использования в рабочих процессах сил инерции возвратно-поступательно движущихся масс (поршня и части шатуна). При использовании двигателя на автотранспорте крышка цилиндров выполняется с несколькими камерами сгорания на каждый цилиндр (по фиг. 15 - 16) для существенного повышения термического и эффективного КПД двигателя автомобиля в городских условиях эксплуатации.

Преобразование энергии может быть осуществлено и в детонационном двигателе. В отличие от первого двигателя, этот имеет протяженный канал 7, соединяющий камеру сгорания 6 с цилиндром 1. Назначение его состоит в обеспечении резкого снижения энергии ударной волны, возникающей при детонационном взрыве топлива в камере сгорания 6 за счет сжатия продуктами сгорания перед поршнем 2 сжатого воздуха в канале 7, являющимся в этом случае газовой пружиной (демпфером), снижающей удар газов на поршень. Вторым результатом наличия этого канала является возникающий в нем процесс дросселирования сжатого воздуха и продуктов сгорания при перетекании их в цилиндр, что и обеспечивает безударный процесс работы поршня.

Другим отличием от первого варианта двигателя является обеспечение процесса горения, характеризующегося резким нарастанием давления газов в камере сгорания 6 (предкамера), высокой скоростью сгорания - больше 2000 м/с и существенно более высокой температурой горения, достигающей 2700 - 2800oC, что значительно повышает термический КПД двигателя. Воспламенение рабочей смеси в камере сгорания 6 осуществляется нагревом ее при сжатии ударной волной, генерируемой устройством 57. В качестве этого устройства служит форсунка по фиг. 4, принцип действия которой рассмотрен выше. При детонационном сгорании, например, бензина, впрыскиваемого форсункой 8 (фиг. 1) в камеру сгорания 6 (в виде перегретого пара), смешения паров со сжатым воздухом, воспламенение производится включением форсунки 57, в которой при взрыве струй 40 электролита и выбросе продуктов взрыва раствора через сопло 39 образуется ударная волна, которая сжимает рабочую смесь с повышением в зоне сжатия температуры около 1700 K, что и создает детонационное сгорание смеси с мгновенным ростом давления и температуры. Сама природа детонационного горения рабочей смеси обуславливает повышение тепловыделения на 10 - 15% и, следовательно, получение значительно более высокого термического КПД двигателя по сравнению с традиционными поршневыми двигателями внутреннего сгорания, в которых скорость горения не превышает 20 - 30 м/с. В качестве форсунки 8 служит форсунка по фиг. 6, подача топлива в которой осуществляется через внутреннюю форсунку 51. Детонационный двигатель с горизонтальным расположением цилиндров, новой топливной системой, коленчатым валом по фиг. 2 - 3 и камерами сгорания по фиг. 15 - 16 при работе на автотранспорте обеспечивает снижение расхода топлива по сравнению с существующими. Кроме того он является и наиболее мощным, при небольших геометрических размерах, двигателем с легким пуском в любое время года.

Преобразование энергии может быть осуществлено и в силовой установке с паровой турбиной.

На фиг. 10 - 14, 19 - 20 показаны принципиальная схема паровой турбины с поверхностным конденсатором и ее основные устройства. Топливом являются концентрированные водные растворы сильных электролитов, как во втором варианте поршневого двигателя.

В отличие от традиционных теплоэлектростанций с паровыми турбинами, эта установка не имеет котельного агрегата, являющегося не только самым громоздким и дорогим сооружением на любой ТЭС, к тому с достаточно большими тепловыми потерями, достигающими 15 - 20%, но и барьером на пути дальнейшего повышения параметров пара и экономичности станции.

Силовая установка состоит из камер 58 с коническими частями 59, равномерно расположенными по окружности на заданном расстоянии друг от друга, коллектора пара 60, корпуса 61, многоступенчатой турбины 62 с барабаном 63, генератора 64, машинного генератора электрических импульсов 65, выпускного коллекторного пара 66, поверхностного конденсатора 67, насоса для подачи электролита 68, блока очистки 69, смесителя 70, насоса для подачи конденсата 71, повышающего трансформатора 72, переключающего прибора 73, форсунок для впрыскивания конденсата 74, 75.

Отдельно с деталями камера 58 - 59 показана на фиг. 11 - 14 и состоит из водоохлаждаемой крышки 76, камеры-реактора 77, парогенератора 73 (смесительной камеры), вытяжной трубы 79. Крышка 76 и реактор 77 имеют каналы 80 и 81 для пропуска конденсата и охлаждения этих устройств.

Нагретый конденсат подается в форсунки 74, 75 с помощью насоса 62; в установку входят регулирующее устройство 83, коллектор 84, а также насос 85, регулирующее устройство 86 и коллектор 87.

Раствор электролита подается насосом 68 через регулирующее устройство 88, коллектор 89 в горелку 113, показанную на фиг. 19 - 20. В реакторе для охлаждения его стенок расположены ребра 90 (фиг. 13) с бугорками 91.

Для частичного отбора нагретого конденсата служит коллектор 92. Входной патрубок 93 конденсата в крышке 76 с ребрами охлаждения в ней 94, выходной патрубок нагретого конденсата 95, каналы 96 для пропуска конденсата в рубашке охлаждения реактора 77.

Для работы паротурбинной установки на водных растворах электролитов используется горелка фиг. 19 - 20, которая выполняется с собственными рубашками охлаждения взрывной камеры и сопел форсунок для истечения струй электролита. Грелок может быть несколько, они размещены в крышке 76, и каждая из них содержит корпус 113 с рубашкой охлаждения 114. Внутри корпуса с зазором от его стенок, заполненным диэлектрическим материалом 115 (керамические материалы), установлены водоохлаждаемые форсунки 116, 117, имеющие с одной стороны сопла 118, 119, а с другой - впускные патрубки 120, 121 с размещенными в них шнеками 122, 123, обтекая которые и подается в форсунки раствор электролита.

Струи 124 и 125 вытекают во взрывную камеру 126 под углом друг к другу и сходятся в точке 127, в связи с чем замыкается цепь разряда генератора электрических импульсов (ГИ) со взрывом струй и образованием изотермической плазмы в камере 126. Электроды форсунок 128, 129.

Рубашка охлаждения 114 горелки 113, предназначенная для охлаждения взрывной камеры 126, может также выполняться и по-иному, т.е. являться составной частью крышки 76. Иными словами, взрывная камера 126 при этом не в горелке, а в водоохлаждаемой крышке. Горелка имеет два патрубка 130 и 131 для выпуска и впуска в нее воды охлаждения. То же назначение и патрубков 132 - 135 форсунок 116, 117 для выпуска и впуска воды охлаждения самих форсунок с соплами 118, 119. Рубашки охлаждения 136, 137 форсунок горелки.

Паровая турбина работает следующим образом: обеспечен прерывистый рабочий процесс с частотой 102 - 103 и более циклов в секунду испарения воды и поступлением пара в коллектор 60 перед турбиной с температурой T1 = 700 - 900oC и более (в зависимости от жаропрочности лопаток турбины) и с высоким давлением P1 = 200 - 300 кг/см2 с выпуском пара в конденсатор 67 при давлении p2 = 0,04 кг/см2.

Здесь, как и в поршневом двигателе второго варианта, процесс преобразования внутренней энергии раствора электролита начинается с образованием плазмы при электрическом взрыве струй 124, 125 во взрывной камере 126 горелки 113. Горелки 113 размещены в крышке 76 по окружности на заданном расстоянии друг от друга. Плазма из горелок с высокой температурой и давлением поступает в водоохлаждаемую камеру реактора 77. Реактор 77 имеет ряд форсунок 74 для впрыскивания нагретой воды, размещенных равномерно по окружности на заданном расстоянии друг от друга, из которых в плазму впрыскиваются струи горячей воды с температурой более 100oC в количестве, необходимом для полной термической диссоциации этой массы воды и распада ее на водород и кислород. Этот важный переходный процесс преобразования энергии - высокотемпературной плазмы в продукты сгорания "гремучего газа" с более низкой температурой, не превышающей 2800 - 2900oC, сопровождается значительным распадом на водород и кислород впрыскиваемой воды и получением в 3 - 5 раз больше "гремучего газа", чем при взрыве струй 124, 125 в горелке 113. Причем выход продуктов распада - водорода и кислорода растет пропорционально повышению температуры плазмы, а вместе с этим также все более повышается термический КПД установки.

Время термического разложения воды в реакторе зависит от температуры термического разложения воды в реакторе зависит от температуры ее при впрыскивании и тонкости распыливания ее форсунками 74 и уменьшается с увеличением давления и температуры. При этом следует учитывать, что непосредственное соприкосновение капель воды в струях жидкости с плазмой обеспечивает интенсивный теплообмен между ними, а вместе с этим и мгновенное испарение и термическое разложение. Как известно, "гремучая смесь" - водород с кислородом вступают в химическую реакцию при температуре не менее 700oC. Поэтому в процессе поступления воды из форсунок 74 в реактор в нем вначале будут накапливаться продукты распада - водород с кислородом с завершением процесса и образованием дополнительного количества пара, что обеспечивает падение температуры газов ниже 2500oC и начало окисления водорода кислородом, т.е. сгорание гремучей смеси. Оставшийся объем перегретого пара в реакторе от предыдущего рабочего процесса и вновь образовавшийся при впрыске воды (назовем их остаточными газами) способствуют протеканию не мгновенного взрыва гремучей смеси, а медленному горению (подобно сгоранию органического топлива - керосина в форсажной камере турбореактивного двигателя). Образовавшиеся продукты сгорания с температурой 2800 - 2900oC выходят в смесительную камеру 78, где с помощью форсунок 75 снова впрыскивается вода под большим давлением с образованием перегретого пара с температурой 700 - 900oC и давлением 180 - 220 кг/см2 и более. Пар с высоким давлением и температурой поступает через коллектор 60 на турбину 62. Отработанный пар через выпускной коллектор 66 проходит в конденсатор 67, где охлаждается и конденсируется. После этого конденсат (слабый раствор электролита) поступает в блок очистки 68, где проходит стадии нейтрализации и химической очистки, и только после этого подается насосом 71 в крышку 76 и рубашку охлаждения - каналы 81 реактора.

Концентрированный водный раствор электролита с заданной электропроводностью (HNO3 с концентрацией до 31%, HCl - до 20%, NOH - до 25%, KOH - до 34%) непрерывно приготовляется в смесительной камере 70 и с помощью насоса 68 под давлением подается в патрубки 120, 121 горелок 113 силовой установки.

Таким образом, процессу образования (генерации) перегретого пара с высокой температурой и давлением, поступающим через коллектор 60 в турбину 62, предшествуют два этапа по разложению жидкости и получению продуктов распада "гремучего газа" - водорода и кислорода, а также элементов распада электролита:

- электротермическое разложение водного раствора электролита в горелках 113 (при пропускании по струям 124, 125 интенсивного электрического разряда, взрыва их и распада молекул раствора);

- термическое разложение воды при смешивании ее с плазмой, полученной в горелках.

В результате двойного разложения на водород и кислород - раствора и воды в реакторе создается большой объем "гремучего газа" в смеси с перегретым паром, что и обуславливает мощный взрыв с получением большого количества продуктов сгорания - паров воды и незначительного количества остатков элементов электролита с невысокой температурой взрыва 2800 - 2900oC. Окончательное получение перегретого пара с еще большим объемом и давлением, но с невысокой температурой 700 - 900oC осуществляется в камере 78 за счет впрыскивания в поступившие в камеру продукты сгорания перегретой воды из форсунок 75. Одновременно многократно снижается концентрация элементов электролита в общем объеме паров воды. Система охлаждения реактора 77 состоит из охлаждения крышки 76 с ребрами 94, 90 и каналов 96. К тому же ребра снабжены бугорками 91. Высокая частота рабочих процессов в горелках 113, реакторах 77 и смесительных камерах 78 обуславливает большую теплонапряженность в них тем более, что образование плазмы и продуктов термической диссоциации в результате нагревания воды происходит при высоких температурах, в частности в горелках температура более 10000oC, а в реакторах 77 - до 3000oC. В камере 78 температура не выше 900oC, а потому при применении жаропрочных сплавов не требуется специальной системы охлаждения.

Надежная теплозащита и в то же время требования высокого КПД паротурбинной установки обеспечиваются путем применения жаропрочных сталей, идущих, например, на изготовление камер сгорания и лопаток турбин в газотурбинных установках (ГТУ) с температурой стенок до 700 - 900oC в горелках и реакторах описываемой силовой установки. Высокая температура стенок создает условия для не только охлаждения проточных каналов 80 и 81 крышки и цилиндрической части реактора, но и для использования охлаждающего тракта 80 - 81 в качестве "перегревателя" воды с достижением практически критических параметров воды, когда она еще имеет все "качества" жидкости и ее можно впрыскивать форсунками 74, 75 в камеры 77, 78 под большим давлением - более 100 кг/см2, а для интенсификации теплообмена между плазмой и водой с высокими параметрами вводятся еще насосы 82, 85, повышающие давление до 250 - 300 кг/см2 для более мелкого распыления перегретой воды.

В результате при впрыске жидкости форсунками 74, 75 увеличивается дальнобойность струй, а самое главное, за счет перегрева воды она при впрыскивании мгновенно испаряется и вносит в рабочий процесс большое количество теплоты (так называемый возврат тепла). Однако не вся вода, участвуя в охлаждении, поступает в форсунки. Как выше показано, для поршневого двигателя требуется больше впрыскивать воды, чем масса впрыскиваемого электролита в струях 124, 125.

То же и для паротурбинной установки, однако для надежности теплозащиты горелок и реакторов необходимо большее количество воды - в два, в три раза. Поэтому избыточная часть перегретой воды от реакторов и смесительных камер собирается в коллекторе 92 и испаряется за счет своей внутренней энергии. После чего в виде перегретого пара с температурой 150 - 190oC или более поступает в ту ступень турбины, где те же параметры давления и температуры пара. Отработанный пар вместе с основным объемом конденсируется в конденсаторе 67 и поступает в блок очистки 69, способствуя повышению термического КПД паротурбинной установки.

Устройство оребрения - поз. 90, 94 и бугорков 91 способствует интенсификации процесса теплообмена между горячими стенками и охлаждающей водой.

Следует учитывать, что при увеличении температуры плазмы при электрическом разряде струй 124, 125 вплоть до 30 - 50 • 103 за счет интенсивного охлаждения сопел 118 - 119 проточной водой, движущейся в рубашках 136 - 137 через патрубки 132 - 135 в горелках, одновременно растет и терапевтический КПД, а также мощность двигателя.

Работа форсунок 74, 75 производится также периодически с заданной частотой в рабочих процессах и в соответствии с частотой взрывов струй 124, 125 в горелках 113 от поршневых насосов 82, 85. Паровая турбина может работать и без конденсатора с выходом отработанного пара в вытяжную трубу 79, однако при существенном уменьшении термического КПД и мощности силовой установки.

Следует также учитывать, что с увеличением температуры плазмы при электрическом разряде струй 124, 125 электролита повышается также "выход" продуктов термической диссоциации: водорода и кислорода в реакторе 77, и в конечном итоге объем пара в камере 78, в результате чего опять же повышается термический КПД.

Использование встречного движения электропроводных струй 124 - 125, их контакт в точке 127 и замыкание цепи разрядного контура генератора электрических импульсов позволяет еще больше повысить температуру плазмы при взрыве струй в горелке 113, чем это возможно в форсунках по фиг. 4, 6. Это объясняется отсутствием контакта с поверхностью взрываемой камеры 126.

Рассмотрим процесс образования плазмы при электрическом взрыве струй 124 - 125 в горелке 113 более подробно. Электролит поступает в форсунки 116 - 117 по патрубкам 120 - 121, обтекая шнеки 122 - 123 (служащие для отражения ударной волны). При этом насос 68 подает электролит под давлением P = 40 - 70 МПа, а струи вытекают из сопел 118 - 119 с диметром 0,2 - 1,0 мм до 3 - 4 мм и более. При этом целостность струй сохраняется на достаточно большом расстоянии, а скорость струй при P = 70 МПа достигает 300 м/с.

Как известно, струи, внезапно образованные в воздухе, имеют в передней части форму шляпки гриба. Поэтому в начальный период при пуске силовой установки струи 124 - 125 движутся с большой скоростью навстречу друг к другу и пересекаются в точке 127. Здесь возможны два случая включения генератора электрических импульсов: автоматически за счет касания струй, находящихся под напряжением, так как ток к струям поступает через электроды 126 - 129, или за счет включения переключающего прибора 73 (электронный, ионный, электроискровой, механический), управляемого специальным генератором (не показанным на чертеже).

В первом случае происходит "короткое замыкание" в точке 127, а мгновенная мощность разряда достигает наибольшей величины, за счет чего струи от точки касания и на всю их длину, включая длину сопел 118 - 119, мгновенно нагреваются и взрываются с образованием плазмы.

Как известно, весьма эффективным способом повышения удельных энергетических характеристик, например, в плазмотронах является устройство водоохлаждаемого сопла, в результате чего температура плазмы достигает 32000 K. Таким образом в горелке 113, точнее в ее взрывной камере, достигается температура выше 30000 K, которой вполне достаточно для получения большого количества продуктов термической диссоциации в реакторе 77 при впрыске воды форсунками 74 и высокого термического КПД парой турбины.

Механизм образования плазмы в струях раствора электролита в общем такой же, как и при электрическом разряде в растворе электролита при электроэрозионнохимической обработке металлов. Особенности процесса разряда вызваны свойствами самой рабочей среды - струй из раствора электролита, в которых напряжение (от машинного генератора) в начале импульса растет довольно медленно, перенос зарядов на первой стадии осуществляется ионами, а после пробоя и образования плазменного шнура - электронами.

Пока напряжение U не достигло величины Uпр., на катоде-сопле 118 выделяется водород. Кроме того, пузырьки газа могут образоваться и в самих струях. Благодаря высокому газонаполнению электропроводность слоя раствора катода-сопла 118 уменьшается. В этой зоне начинается нагревание струи, возникает пробой газовых пузырьков, происходит ионизация элементов и образование свободных электронов, завершающееся образованием плазмы.

Горячая плазма и более холодный раствор в струе отделяются друг от друга слоем электропроводного пара, содержащего ионы электролита. Слой пара, прогреваемый со стороны плазмы и собственной джоулевой теплотой, постепенно продвигается по длине струи 40 (струй 124, 125), пока не достигнет противоположного электрода-сопла 119. После этого струи на всю длину перекрываются плазменным каналом разряда. Разряд происходит в сильно нагретом водяном паре, содержащем электроны, ионы, а также атомы водорода и кислорода - продукты диссоциации (с возникновением яркой вспышки).

Растворы электролитов, обладающие достаточно высокой электропроводностью, в частности такие сильные электролиты, как кислоты, основания и соли: HNO3, HCl, HBr, NaOH, KOH, NaCl, NaNO3, KCl, NaCl + 10% KNO3 со средней концентрацией, обеспечивают разряд с образованием изотермической плазмы, достаточной для описываемого способа преобразования энергии при температуре 10 -12 тыс. градусов.

В свою очередь, замена водных растворов электролитов на жидкие металлы позволяет получить плазменные источники с иными характеристиками и свойствами, в частности, меньшее давление при электрическом взрыве струй, за счет низкой упругости паров металлов, но более высокую яркость свечения, например, при использовании ртути, кадмия и других металлов, при создании новых приборов, инструментов и генераторов различного рода мощного излучения, в частности оптического, электромагнитного с широким диапазоном частот или акустического с частотными характеристиками от инфразвука до гиперзвука.

Особенностью струйного метода, используемого в форсунках и горелках, является также и то, что с помощью струй из электропроводной жидкости можно транспортировать и взрывать с полным испарением, например, твердые сорта топлив: каменного угля с высокой влажностью и многозольностью, сланцев, торфа, древесной муки и пр.

В другом варианте выполнения паровой турбины пылевидное твердое топливо сжигается в топке котла ТЭС с помощью горелки по фиг. 19 - 20. В этой энергетической установке уголь после размола смешивается в специальном смесителе (не показанном на на чертеже) с раствором электролита с образованием суспензии (шликера), интенсивно перемешиваемой в смесителе с помощью сжатого воздуха. После чего насосом приготовленная суспензия подается в форсунки 116, 117 и в виде струй 124, 125 впрыскивается во взрывную камеру 126. За счет касания струй в точке 127 замыкается цепь разрядного контура генератора электрических импульсов (например, машинного), в результате происходит электрический взрыв струй и термическая диссоциация раствора электролита, а также частичек твердого топлива с полным распадом твердого составляющего угля-кокса, после выхода летучих, на продукты термической диссоциации: углерода и золы.

Этот процесс электротермического разложения всех без исключения элементов, входящих в органическую массу топлива, позволяет:

- осуществить окисление с переводом в твердый порошковый материал большинство токсических элементов, например, мышьяк и оксид мышьяка - AsO3 (белый порошок), уран в триоксид урана или урановый ангидрид - UO3 (оранжевый порошок), кобальт и никель в оксиды и окиси, которые в дальнейшем процессе осаждаются с помощью существующих электрофильтров, что в конечном итоге и обеспечивает качественную очистку дымовых газов от токсических элементов;

- осуществить интенсификацию процесса горения любой органической массы: угля, сланцев, торфа и др. с достижением высокой температуры горения, а следовательно, и с большим тепловыделением. Процесс горения в этом случае происходит подобно сгоранию природного газа.

Особенностями этого процесса электротермического разложения пылевидного топлива в струях 124 - 125 является невысокая температура при взрыве струй, не выше 3600 - 4000oC.

Особенностью работы форсунок 8 и горелок 113 во всех типах силовых установок является следующее.

При автоматическом взрыве за счет касания струй в горелке 113 струи переходят в газообразное состояние на всей их длине, включая длину сопел 118 - 119, интенсивно охлаждаемых в рубашках 136 - 137 форсунок 116 - 117, с небольшим вскипанием раствора электролита в конической части форсунок, в результате образуется ударная волна, отражаемая электродами форсунок 128 - 129 и наклонными лопастями шнеков 122 - 123. Насос 88 может выполняться как непрерывного, так и периодического действия (т.е. поршневым). При непрерывной прокачке раствора периодический процесс формирования струй 124 - 125 осуществляется за счет взрыва. Т.е. подача струй прерывается во время взрыва и возобновляется после падения давления во взрывной камере 126 и давления насоса.

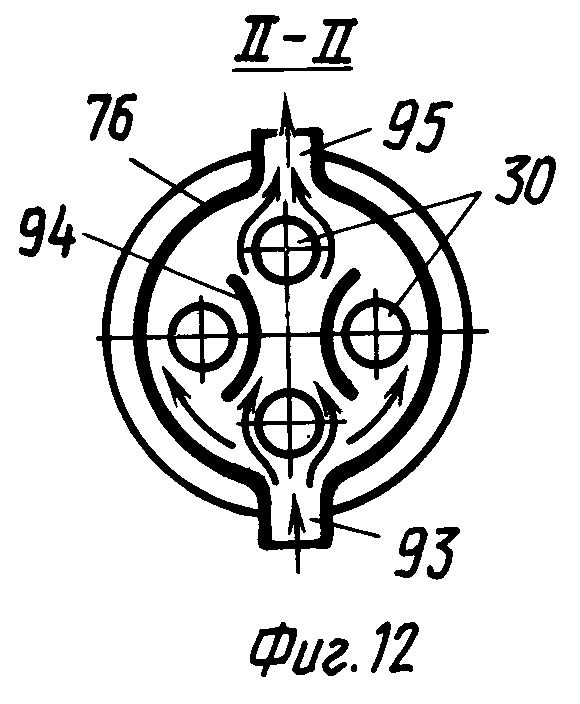

В процессе преобразования энергии может быть осуществлено сжигание твердого топлива в газотурбинных установках по схеме фиг. 10, где вместо паровой турбины 62 установлена газовая.

Этот вариант газотурбинной установки состоит из компрессора 97, камер сгорания 58 с коническими частями 59, расположенных равномерно по окружности на заданном расстоянии друг от друга, коллектора 60 с соплами, корпуса 61, турбины 62, барабана 63, генераторов 64 - 65, выпускного патрубка 66, повышающего трансформатора 72 генератора электрических импульсов, насоса для подачи раствора электролита 68, вытяжной трубы 79.

Кроме того камеры сгорания 58 - 59 выполняются с наружным кожухом, как в обычных газотурбинных установках, для охлаждения их вторичным воздухом, поступающим из того же компрессора 97.

Газотурбинная установка работает по обычной схеме ГТУ и включает подачу сжатого воздуха от компрессора 97 в камеры сгорания 58, который приводится во вращение турбиной 62, и впрыск струй 124 - 125 в горелки 113. В качестве суспензия струй используется раствор электролита с порошком угля (как и в вышеописанной установке), размолотого до поступления в форсунки 116 - 117 до размеров, равных 250 - 300 мкм. Вместе с тем горелка становится в этом случае и поджигающим устройством, так как при взрыве струй с разложением частиц угля на продукты термической диссоциации при высокой температуре 3600 - 4000oC образуется факел, обеспечивающий горение топлива с кислородом воздуха. Работа лопаток турбины 62 происходит в запыленном потоке, однако размеры таких частиц не превышают долей мкм, которые не вызывают эрозию лопаток турбин. Как известно, очень мелкие частицы золы (порядка 5 мкм) быстро приобретают скорости газовых струй и поступают к входным кромкам лопаток при сравнительно небольших углах атаки, благодаря чему эффект от ударной эрозии резко уменьшается.

Очень тонкие частицы золы - меньше 1 мкм - получаются потому, что при электротермическом разложении органической массы угля все частицы золы практически испаряются и при их окислении с кислородом воздуха, т.е. сгорании, образующаяся зола по размерам не превосходит диаметр частиц, являющихся, например, продуктом конденсации пара, в частности металлов.

Здесь так же, как и в вышеописанных паровых турбинах на традиционных видах топлива, достигается интенсификация процесса горения с достижением высокой температуры, а следовательно, и с достижением высокого термического КПД. Превращение любого твердого топлива в газообразное способствует уменьшению избытка воздуха и как следствие приводит к повышению эффективного КПД ГТУ.

Особенность способа заключается в следующем.

Контакт струй в месте пересечения их в точке 127 обуславливает выделение водорода в этой зоне, образование пузырьков, ввиду большого электрического сопротивления в месте контакта, а также в связи с переносом катода из зоны сопла 118 в точку 127. Благодаря этому и высокому газонаполнению электропроводность слоя раствора в зоне (окрестности) точки контакта уменьшается и на этот участок подается основная доля рабочего напряжения U. Здесь, а не в сопле 118 возникает наибольшая напряженность электрического поля и начинается нагревание струй с пробоем газовых пузырьков, образованием свободных электронов и плазмы. Причем плазма в начале сосредоточена от зоны контакта в струе 124 и отделена от остальных частей струй слоями электропроводного пара.

Слои электропроводного пара, прогреваемые со стороны плазмы и собственной джоулевой теплотой, постепенно продвигаются по струям 124 и 125, пока не достигнут противоположных электродов - сопел 119, 118. После этого струи на всю длину перекрываются плазменным каналом разряда.

Однако возможен иной характер разряда, когда образование плазмы закончится до среза сопел 119, 118 с сохранением в них раствора электролита. Этот результат достигается тогда, когда мгновенной мощности разряда недостаточно для перехода раствора в струях в плазму на всю их общую длину.

При наличии напряжения на струях распространение разряда по ним осуществляется не от сопла 118, а от зоны контакта 127, что и дает возможность регулировать длину распространения плазмы по струям изменением энергии (мощности) разряда. В обоих устройствах чем больше диаметр полостей 33 и 55, а также диаметр сопел форсунок 116, 117 по сравнению с диаметром струй 40 и 124, 125, тем меньше в первых нагрев раствора электролита джоулевой теплотой.

Наличие взвешенных в растворе электролита струй частиц твердого топлива размером 250 - 300 мкм увеличивает электропроводность струи - суспензии, поэтому обеспечивается возможность существенного снижения концентрации электролита. Причем при сильном нагревании продуктов взрыва струи-суспензии все содержащиеся в угле тяжелые металлы активно взаимодействуют с кислородом воздуха с образованием твердых соединений. Образующаяся пыль в потоке дымовых газов может улавливаться различными способами, в том числе в циклонах, электрофильтрах и др.

Таким образом, описываемый термохимический способ сжигания углей с помощью электрического взрыва струй-суспензий позволяет простыми путями получать из золы порошки различного рода окисей, оксидов и триоксидов тяжелых металлов, в том числе из остротоксических элементов, таких как уран и мышьяк, с осаждением их в циклонах, электрофильтрах и различного рода сепарирующих устройствах с дальнейшим восстановлением оксидов до свободного металла.

В качестве электролитов можно применять водные растворы солей, кислот и щелочей с различной концентрацией, подогретых до температуры 20 - 40oC или более. Кроме того электролиты могут состоять из одного или нескольких компонентов. Наиболее доступным является 10 - 25%-ный раствор хлористого натрия, 10 - 30%-ный раствор азотнокислого натрия и множество других простых и сложных многокомпонентных растворов. Причем при применении солей в качестве электролитов с образованием ионов натрия при разряде обеспечивается возможность снижения температуры взрыва за счет роста степени ионизации с одновременным увеличением электропроводности неизотермической плазмы и тока разряда через струи-суспензии. Таким образом, в развитии разряда и плазмы при медленно нарастающем напряжении в струях 124, 125 надо учитывать, что образование плазмы происходит, во-первых, от зоны контакта 127 в сторону сопел 118, 119 путем последовательного движения цепи: плазма, сильно нагретый электропроводный пар, раствор электролита в струях, причем вначале преимущественно с поверхности струй, и продвижением зон образования плазмы как в длину струй, так и в их глубину.

В струях 40 форсунок по фиг. 4, 6 в качестве катода служит гайка 31. В результате обеспечивается распространение плазмы от взрывной камеры 38 в сторону сопел 34, 56 с возможностью завершения образования плазмы в самой взрывной камере без ее распространения вовнутрь сопел, что и повышает долговечность работы форсунок.

Теория процесса разряда и образования плазмы, описанные для горелки, обеспечивает те же самые эффекты и в одиночной струе, образованной внезапно и имеющей переднюю часть в виде формы шляпки гриба, как это показано в точке 127 (следует учитывать, что в горелке в некоторых случаях возможно пересечение струй 124, 125 и взрыв за пределами среза взрывной камеры 126).

При касании такой струи, находящейся под напряжением, из раствора электролита (или жидкого металла) своей выпуклой поверхностью, например, поверхности металла какой-либо заготовки обрабатываемой детали, произойдет короткое замыкание, а плазма раствора струи, возникшая в ее торцевой части за счет своей высокой температуры, мгновенно расплавит и испарит слой металла в месте контакта с образованием лунки в заготовке.

Таким образом можно осуществлять процесс струйной электроэрозионной обработки металлов с неизнашиваемым электродом-инструментом (струей) автоматическим управлением ее "обегания" (движения) по поверхности заготовки, встроив такие станки в конвеерную линию обработки деталей с программным автоматизированным управлением. В процессе контакта струи с поверхностью металла струя может испаряться с образованием плазмы как в ее передней части, так и на заданной длине струи, путем изменения энергии разряда через струю. Дальнейший контакт с заготовкой происходит путем формирования струи после взрыва за счет давления насоса.

Причем с повышением мощности разряда, при одном и том же диаметре струи, возрастает частота рабочих процессов по съему металла в заготовке с повышением производительности обработки деталей.

Обязательным условием при этом является достижение оптимальной скорости движения струи, ее диаметра, длины и энергии разрядов.

При использовании многоструйных форсунок с попеременным включением их по мере перехода от грубой - черновой к получистовой и чистовой обработке деталей полный цикл обработки может завершаться на одном станке путем изменения диаметра струй и энергии разряда. Существенный прогресс в получении химически чистых металлов в настоящее время обеспечивает получение высококачественных защитных покрытий на деталях с высокой производительностью вместо существующих малопроизводительных процессов гальваностегии и гальванопластики.

То есть струей расплавленного металла или сплава с подключением к источнику постоянного тока высокого напряжения или к выпрямителю, где катодом служит струя жидкого металла, а анодом - деталь, осуществляется нанесение защитного покрытия на детали с приданием им коррозионной стойкости или износостойкости, например, в подшипниках при нанесении сплава олова.

Перед нанесением покрытия деталь или большие по геометрическим размерам изделия (листы, балки или целые конструкции машин) предварительно очищаются от грязи, ржавчины и обезжириваются. Преимуществами этого метода является возможность нанесения покрытий на большие по геометрическим размерам детали, а также высокая производительность процесса, особенно при применении одновременно в работе нескольких струй из жидкого металла. Вместе с тем повышается адгезия покрытия с деталью за счет диффундирования в основной металл атомов рабочей жидкости струи.

Использование в этой силовой установке нового коленчатого вала со скользящими пружинными кривошипами, а также многополостных камер сгорания (несколько камер сгорания на один цилиндр) и горизонтальным расположением цилиндров двигателя позволяет на автотранспорте достигнуть наименьшего расхода топлива с существенным снижением веса и геометрических размеров двигателя.

Описанные усовершенствования обеспечивают повышение:

- КПД электротермического разложения раствора,

- КПД химических реакций окисления водорода кислородом с выделением теплоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ МНОГОТОПЛИВНОГО ТЕПЛОВОГО ДВИГАТЕЛЯ И КОМПРЕССОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2386825C2 |

| ДЕТОНАЦИОННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2298106C2 |

| РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 1997 |

|

RU2157907C2 |

| САМОЛЕТ С ВЕРТИКАЛЬНЫМ ВЗЛЕТОМ И ПОСАДКОЙ | 2012 |

|

RU2490173C1 |

| СУДНО С МАЛОЙ ПЛОЩАДЬЮ ВАТЕРЛИНИИ НА ВОДОРОДНОМ ТОПЛИВЕ | 2013 |

|

RU2538230C1 |

| СПОСОБ ДВИЖЕНИЯ АППАРАТА НА ВОЗДУШНОЙ СМАЗКЕ И АППАРАТ НА ВОЗДУШНОЙ СМАЗКЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411138C1 |

| КОМПЛЕКС ДЛЯ ДОБЫЧИ НЕФТИ | 2008 |

|

RU2377397C1 |

| КОМПЛЕКС ДЛЯ РЕАКТИВНОГО ПОЛЕТА | 2008 |

|

RU2387582C2 |

| ВЕТРОТЕПЛОВАЯ ЭЛЕКТРОСТАНЦИЯ | 2010 |

|

RU2446310C1 |

| АППАРАТ С ДИНАМИЧЕСКИМ ПОДДЕРЖАНИЕМ | 2001 |

|

RU2205119C2 |

Способ преобразования энергии и устройство для его осуществления (варианты) предназначены для использования в теплоэнергетике. При осуществлении способа проводят электротермическую диссоциацию электропроводной жидкости с введением жидкого или твердого углеводородного топлива в зону нагрева, в которую впрыскивают струи электропроводной жидкости, причем нагрев и испарение осуществляют взрывом впрыскиваемых струй путем периодического возбуждения в них электрических разрядов с образованием смеси паров и газов, или с образованием газообразных водорода и кислорода, или с образованием смеси продуктов распада твердого топлива и жидкости. Устройство для осуществления способа содержит реакторы с крышками, смесительные камеры, коллектор пара, паровую турбину, электрогенератор, машинный генератор электрических импульсов, трансформатор, поверхностный конденсатор с блоком очистки конденсата, камеру приготовления раствора электролита и перегретой воды, устройство также снабжено горелками, размещенными в крышках реакторов, форсунками для впрыска конденсата, дополнительными реакторами и смесительными камерами, при этом каждая горелка снабжена форсунками с патрубками и цилиндрическими шнеками в них, центральными электродами, выполненными в виде цилиндрических камер, сообщающихся с соплом и имеющих на внешних поверхностях электроизоляцию. Вариант устройства для осуществления способа - двигатель содержит, по меньшей мере, один цилиндр с поршнем, кривошипно-шатунный механизм, связанный с коленчатым валом, камеру сгорания, системы транспортирования и нагнетания раствора и топлива, подачи воздуха и выпуска отработанных газов, систему возбуждения электрических разрядов. Двигатель снабжен комбинированной форсункой с патрубком, в котором смонтирован шнек, центральным электродом и топливной форсункой, а также форсункой для впрыскивания воды в камеру сгорания. Причем в двигателе каждый цилиндр снабжен дополнительными камерами сгорания и системой подачи топлива, а кривошип коленчатого вала выполнен в виде двух элементов, стянутых пружиной и анкерным болтом с возможностью скольжения друг относительно друга, а шатунная шейка коленчатого вала соединена с раздвижной частью кривошипа. Изобретение обеспечивает повышение КПД. 3 с. и 4 з.п. ф-лы, 21 ил.

| ЮТКИН Л.А | |||

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ЭФФЕКТ И ЕГО ПРИМЕНЕНИЕ В ПРОМЫШЛЕННОСТИ | |||

| - Л.: МАШИНОСТРОЕНИЕ, 1986, с.10-23, 32-43, 51, 204-211 | |||

| RU 92012666 A1, 27.06.1995 | |||

| ГИБРИДНЫЙ ПРИВОД К ТРАНСПОРТНОМУ СРЕДСТВУ | 1992 |

|

RU2020242C1 |

| Способ получения высоких и сверхвысоких давлений | 1950 |

|

SU105011A1 |

Авторы

Даты

2000-08-20—Публикация

1997-12-09—Подача