Изобретение относится к области монолитного строительства и может быть использовано для возведения крупных административных, общественных, торговых, жилых, складских, производственных зданий и сооружений, в том числе в сейсмических районах.

Известен металлический каркас монолитной железобетонной плиты, состоящий из соединенных сваркой или вязкой между собой арматурных продольных и поперечных стержней с усилением в надколонной области (см. рис. 3.20 Пособия по проектированию "Армирование элементов монолитных железобетонных зданий" под ред. Тихонова И.Н., изд. Москва 2007 г., ФГУП "НИЦ "Строительство", НИИЖБ им. А.А. Гвоздева, ЗАО" КТБ НИИЖБ).

Недостатки данного каркаса следующие:

1. Низкая поперечная и продольная жесткость металлического каркаса, состоящего из соединенных между собой сваркой или вязкой отдельных арматурных стержней или гнутых хомутов. Каркас начинает работать как силовой элемент только после заливки бетона и его отвердевания.

2. Отсутствуют надежные узлы крепления каркаса плиты с другими силовыми элементами здания.

3. Для изготовления железобетонной плиты (заливка бетоном) необходима специализированная опалубка.

Также известно безбалочное перекрытие по патенту РФ 2382154, МПК Е04В 5/43 от 16.10.2008 г., металлический каркас которого состоит из соединенных между собой верхних и нижних арматурных стержней и имеет усиление из арматуры в надколонных областях плиты, по диагоналям между колоннами, а также между колоннами по горизонтальным и вертикальным осям их сетки.

Недостатки данного перекрытия следующие:

1. Низкая поперечная и продольная жесткость металлического каркаса перекрытия, состоящего из соединенных между собой сваркой или вязкой отдельных арматурных стержней или гнутых хомутов. Каркас начинает работать как силовой элемент только после заливки бетона и его отвердевания.

2. Требуется множество соединительных трудоемких и опасных операций (вязка, сварка) по изготовлению каркаса непосредственно на стройке.

3. Для изготовления железобетонного изделия (заливка бетоном) необходима специализированная опалубка.

4. Отсутствуют надежные и простые узлы крепления с другими силовыми элементами здания.

Также известен металлический каркас стыкового соединения железобетонного перекрытия с колонной по патенту РФ 2305159, МПК Е04В 5/43 от 27.09.2005 г., состоящий из соединенных между собой продольных и поперечных арматурных стержней каркаса перекрытия и вертикальных металлических пластин, сваренных между собой, расположенных в надколонной области плиты и выходящих за периметр поперечного сечения колонны.

Недостатки данного металлического каркаса следующие:

1. Низкая поперечная и продольная жесткость металлического каркаса перекрытия, состоящего из соединенных между собой сваркой или вязкой отдельных арматурных стержней или гнутых хомутов. Каркас начинает работать как силовой элемент только после заливки бетона и его отвердевания. Металлические пластины усиления расположены в надколонных зонах и не имеют надежного соединения с арматурными сетками.

2. Требуется множество соединительных трудоемких и опасных операций (вязка, сварка) по изготовлению каркаса непосредственно на стройке.

3. Для изготовления железобетонного изделия (заливка бетоном) необходима специализированная опалубка.

4. Отсутствуют надежные и простые узлы крепления с другими силовыми элементами здания.

Наиболее близким к заявляемому по технической сущности - прототипом является арматурный каркас железобетонных изделий по патенту РФ 2433228, МПК Е04С 5/06 от 15.04.2010 г., выполненный из связанных между собой продольных и поперечных арматурных стержней и вертикальных и горизонтальных металлических пластин, сваренных между собой, расположенных в надколонной области между арматурными стержнями и выходящими за габариты поперечного сечения колонны. Недостатки данного арматурного каркаса следующие:

1. Низкая поперечная и продольная жесткость металлического каркаса перекрытия, состоящего из соединенных между собой сваркой или вязкой отдельных арматурных стержней или хомутов. Каркас начинает работать как силовой элемент только после заливки бетона и его отвердевания. Металлические пластины усиления расположены в надколонных зонах и не имеют надежного соединения с арматурными сетками.

2. Требуется множество соединительных трудоемких и опасных операций (вязка, сварка) по изготовлению каркаса непосредственно на стройке.

3. Для изготовления железобетонного изделия (заливка бетоном) необходима специализированная опалубка.

4. Отсутствуют надежные и простые узлы крепления с другими силовыми элементами здания.

Технической задачей заявляемого изобретения является повышение несущей способности металлического каркаса и, как следствие, всей плиты, уменьшение сроков и стоимости строительства при повышении его технологичности.

Поставленная задача решается тем, что в металлическом каркасе монолитной железобетонной плиты, состоящем из соединенных между собой продольных и поперечных стержней и усилительных металлических пластин, расположенных между стержнями, продольные и поперечные стержни и усилительные пластины выполнены из тонкостенного профилированного проката и соединены между собой в форме замкнутых сборных панелей, имеющих внешние и внутренние стержни и монтажные отверстия на их гранях, габариты панелей выполнены меньшими, чем их посадочные места, с обеспечением гарантированных зазоров между соседними панелями, панели соединены между собой через болтовые соединения с обеспечением гарантированного натяга - преднапряжения элементов металлического каркаса плиты.

Кроме того, внешние и внутренние продольные и поперечные стержни панелей выполнены из уголка.

Кроме того, внешние и внутренние продольные и поперечные стержни панелей выполнены из труб.

Кроме того, внешние стержни панелей выполнены из швеллеров.

Кроме того, внешние стержни панелей выполнены из двутавра.

Кроме того, внешние стержни панелей выполнены из проката большего или равного размера, чем их внутренние стержни.

Кроме того, на нижних гранях стержней панелей выполнены отверстия, предназначенные для закрепления опалубки.

Данное изобретение представлено на чертежах фиг. 1-16.

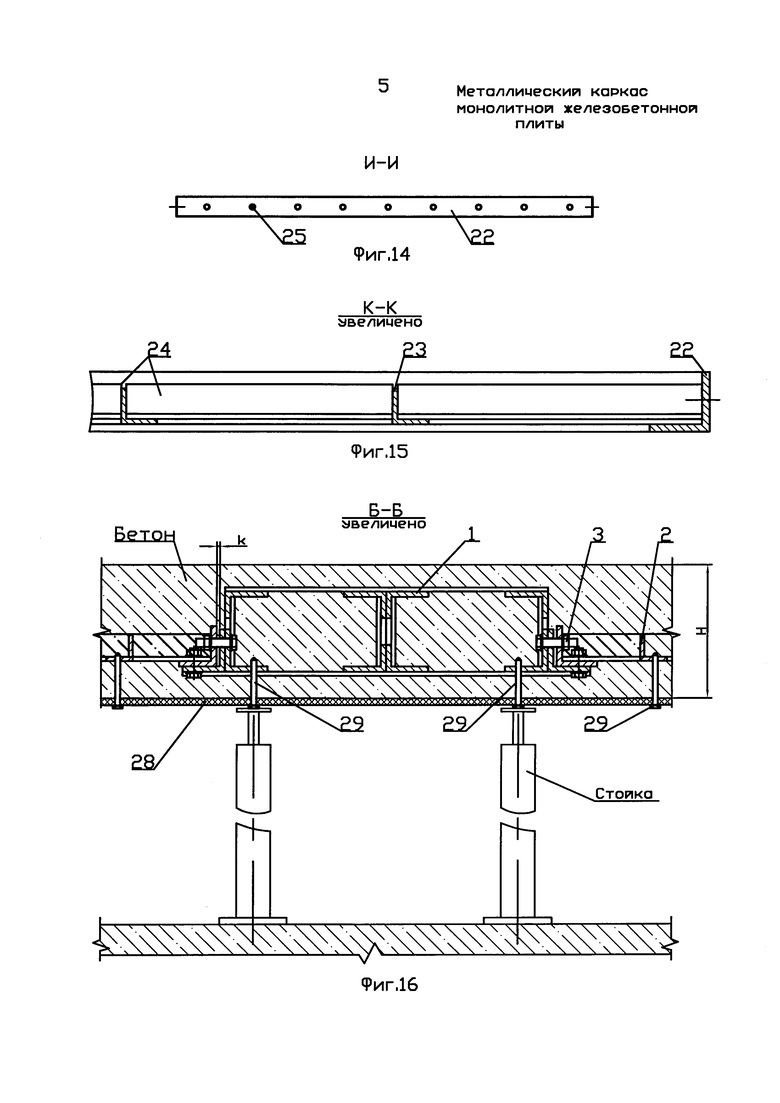

Металлический каркас монолитной железобетонной плиты, представленный на фиг. 1, фиг. 2, фиг. 3, состоит из соединительных панелей поз. 1, связывающих между собой каркасы соседних колонн, опирающихся на них и выполняющих роль скрытых балок, и промежуточных панелей поз. 2, опирающихся на соединительные панели, связанных с ними и между собой и заполняющих все тело плиты. Привязка промежуточных и соединительных панелей друг к другу осуществляется через болты поз. 3 и поз. 4 (см. фиг. 3). Таким образом, создается непрерывное объемное стержневое поле по всей плите. Соединительная панель, сечение которой изображено на фиг. 3, выполнена из основных силовых уголков поз. 5 и опорно-монтажных уголков поз. 6, сваренных между собой через полосы поз. 7, 8, 9. Соединительная панель, сечение которой изображено на фиг. 4, выполнена из квадратных труб поз. 10, сваренных между собой через полосы поз. 11. Соединительная панель, сечение которой изображено на фиг. 5, выполнена из швеллеров поз. 12, сваренных через полосы поз. 13. Соединительная панель, сечение которой изображено на фиг. 6, выполнена из двутавров поз. 14, сваренных через полосы поз. 15. Монтаж соединительных панелей поз. 1 между собой и с каркасами колонн выполняется с помощью стяжных винтов поз. 16 и болтов поз. 17 (см. фиг. 7, фиг. 8). На фиг. 9 изображено соединение двух соседних промежуточных панелей поз. 2, имеющих зазор k между собой, через болты поз. 18 с обеспечением гарантированного натяга и преднапряжения силовых элементов. Соединительная панель, изображенная на фиг. 10, 11, 12, состоит из основных уголков поз. 5 и опорно-монтажных уголков поз. 6, сваренных между собой через полосы поз. 7, 8, 9. На горизонтальных гранях уголков поз. 6 выполнены отверстия поз. 19, а на их вертикальных гранях - отверстия поз. 20, предназначенные для соединения с промежуточными панелями поз. 2. Отверстия поз. 21, выполненные на уголках поз. 5, служат для закрепления листовой опалубки. Промежуточная панель, изображенная на фиг. 13, 14, 15, выполнена из внешних уголков поз. 22 и внутренних продольных поз. 23 и поперечных уголков поз. 24. На вертикальных гранях внешних уголков выполнены отверстия поз. 25, предназначенные для соединения промежуточных панелей между собой и с соединительными панелями. Отверстия поз. 26 преназначены для соединения промежуточных панелей с соединительными панелями, а отверстия поз. 27 - для закрепления листовой опалубки. На фиг. 16 показано поперечное сечение монолитной плиты по линии Б-Б (см. фиг. 1) с металлическим каркасом из уголков. Соединительная панель поз. 1 связана с промежуточной панелью поз. 2 через болты поз. 3. Листовая опалубка поз. 28 крепится на металлическом каркасе с помощью винтов-саморезов поз. 29 через отверстия поз. 21, 27 и поддерживается снизу стойками.

Получение технического результата - достижение технической задачи - обеспечивается за счет появления возможности изготовления панелей на серийных заводах, где выше производительность труда и качество, чем на стройке. В этом случае сварные швы между продольными и поперечными стержнями (уголками или квадратными трубами) выполняются достаточно протяженными, длиной несколько сантиметров каждый и, как следствие, достигается надежное, прочное и жесткое соединение стержней друг с другом - каждый шов контролируется по длине и размеру катета. На заводах при сварке протяженных конструкции обычно используется технологическое приспособление - стапель, что обеспечивает точность размеров сварных панелей. В этом случае отсутствуют такие ненадежные и непрочные способы соединения стержней, как вязка арматуры вязальной отожженной проволокой или точечная прихватка сваркой на стройке, что дает повышение технологичности и отсутствие возможности возникновения пожаров на стройке. Кроме того, механические характеристики тонкостенного профилированного проката намного выше, чем у равной по площади поперечного сечения арматуры. Например, у арматурного прутка диаметром 25 мм площадь поперечного сечения равна 4,91 см2, момент сопротивления поперечного сечения равен 1,53 см2, а у уголка сечением 50×50×5 мм площадь поперечного сечения равна 4,8 см2, момент сопротивления поперечного сечения намного больше и равен 3,13 см3, у трубы сечением 40×40×3,5 мм площадь поперечного сечения равна 5,1 см2, а момент сопротивления поперечного сечения равен 5,72 см3. Этот фактор значительно повышает механические характеристики металлического каркаса и плиты в целом, повышается изгибная прочность, уменьшаются прогибы. Наличие на панелях крепежно-монтажных отверстий позволяет весьма быстро монтировать весь каркас путем выполнения простой и безопасной операции - свинчивания болтов и гаек с помощью обычного гаечного ключа. При этом соединение осуществляется не только между панелями, но и между панелями и металлическими каркасами колонн. Использование болтов для соединения панелей и наличие гарантированных зазоров между ними, то есть изготовление панелей меньшего размера, чем их номинальный посадочный размер по чертежу, позволяет производить в ходе монтажа каркаса на стройке предварительный натяг всей конструкции, что и делает ее преднапряженной. Использование для внешних стержней панелей проката большего размера, чем для внутренних стержней, позволяет делать узлы стыковки панелей более жесткими, что уменьшает деформации конструкции под нагрузкой. Высокая несущая способность каркаса позволяет сократить высоту поперечного сечения плиты h, уменьшает объем необходимого бетона и снижает стоимость строительств, а нагрузка как бы переходит с бетона плиты на металлический каркас, который обладает не только высокой прочностью, но и высокой упругостью с повышенной сейсмостойкостью. Сокращение сроков и стоимости строительства происходит также и при закреплении листового материала на имеющейся нижней плоской поверхности каркаса через винты-саморезы, головки которых могут служить упорами для поддерживающих стоек. Необходимость в штатной опалубке, состоящей обычно из деревянных опорных двутавров высотой 150 мм, досок толщиной 50 мм, древесно-волокнистого листа толщиной 3-5 мм и изоляционного материала - рубероида, отпадает. Тонкие листы металла или пластика многократно дешевле, чем штатная опалубка. Так как данный металлический каркас имеет сборную структуру, то появляется возможность монтажа каркасов нескольких этажей здания сразу за один прием (вместе с каркасами колонн) и последующей непрерывной заливки бетоном всей конструкции, что положительно влияет на прочностные характеристики всего здания. Кроме того, ввиду возможности осуществления непрерывного технологического процесса по сборке металлического каркаса плиты отпадает необходимость в площадке для хранения элементов конструкции здания, а именно арматуры. Изготовление панелей может быть поставлено на конвейер, а каркас высотного здания в 30 этажей может быть смонтирован за один летний сезон. Также высокие прочностные качества данного металлического каркаса позволяют выполнять крупноразмерные монолитные железобетонные плиты-перекрытия с расстоянием между опорами 6-12 м и более и небольшой толщиной 200-300 мм без наружных балок и капителей.

В качестве примера конкретного исполнения представлен металлический каркас монолитной железобетонной плиты сечением Н=200 мм (см. фиг. 7, 16). Металлический каркас плиты выполняется из стального уголка и полосы (см. фиг. 3). Материал стержней - сталь С275 по ГОСТ 27772-88, расчетное сопротивление стали равно Rу=2750 кГ/см2. Уголки соединительных панелей имеют сечение 50×50×5 мм по ГОСТ 8509-93 (см. поз. 5, 6 фиг. 3, 10, 11, 12), сечение полосы равно 30×3 мм (см. поз. 7, 8, 9 фиг. 3, 10, 11, 12). Уголки промежуточных панелей имеют следующие сечения внешние - 50×50×5 мм (см. поз. 22 Фиг. 13), внутренние - 40×40×4 мм (см. поз. 23, 24 фиг. 13). Все уголки и полосы панелей сварены между собой электродами 346. Катеты сварных швов 4-5 мм. Высота соединительной панели h=120 мм, ширина b=480 мм, длина L=5400 мм (см. фиг. 3, 10) при расстоянии между колоннами 6×6 м. Полосы поз. 7, 8, 9 сварены с уголками поз. 5, 6 с шагом 300 мм. Диаметр отверстий поз. 19, 20 равен 18 мм, диаметр отверстий поз. 21 равен 8 мм. Промежуточные панели имеют габариты l×l=2745×2745 мм. Их внутренние уголки сварены с шагом 300×300 мм. Отверстия поз. 25, 26 имеют диаметр 18 мм, отверстия поз. 27 - 8 мм (см. фиг. 13, 14) При указанных размерах панелей зазор k между соединительной и промежуточной панелями равен 5 мм, а между двумя соседними панелями зазор равен 10 мм. В качестве болтов поз. 3, 4 берутся высокопрочные болты ГОСТ 22356-77 из стали 40Х с временным сопротивлением Rbn=11000 кГ/см2 диаметром М16. Такие болты имеют площадь сечения А=1,57 см2 и могут выдерживать осевую нагрузку до 16 тонн на один болт. Таким образом, общее усилие преднапряжения при сборке всего каркаса на один пролет между колоннами может достигнуть до 288 тонн по каждой из двух горизонтальных осей при наличии 18-ти стяжных болтов между промежуточными панелями в каждом направлении, что сильно влияет на уменьшение прогибов металлического каркаса и, как следствие, всей плиты перекрытия. Стяжные винты поз. 16 имеют наружный диаметр 40 мм и внутреннюю резьбу М30×3 мм (правую и левую). Толщина листовой опалубки 10 мм для оргстекла, размер винтов-саморезов составляет ∅10×100 мм (см. фиг. 16, поз. 28 и 29 соответственно). Для металлического каркаса, изображенного на фиг. 4, могут быть использованы квадратные трубы сечением 120×120×6 мм и прямоугольные трубы сечением 60×40×4 мм по ГОСТ 30245-94. Для каркаса на фиг. 5 могут быть использованы швеллера 12П, 10П по ГОСТ 8240-82 и уголки 40×40×4 мм. Для каркаса фиг. 6 могут быть использованы двутавры 12Б2, 10Б1 по ГОСТ 26020-83 и уголки 40×40×4 мм.

Соединительная панель, изображенная на фиг. 3, имеет следующие прочностные характеристики при вышеуказанных размерах b=120 мм и l=480 мм момент инерции поперечного сечения Jx=4139 см4, а момент сопротивления поперечного сечения Wx=690 см3, что соответствует двутавру 35Б2. При распределенной нагрузке на соединительную панель q=1000 кГ/п.м и расчетной длине L=540 см максимальные напряжения в металлическом каркасе равны R=146 кГ/см2, что многократно меньше расчетного сопротивления стали С275 Rу=2750 кГ/см2. А максимальный прогиб f=1,3 см, что меньше допустимого прогиба 1/300 (см. СНиП 2.01.07-85 "Нагрузки и воздействия" табл. 19).

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЧЕСКИЙ КАРКАС МОНОЛИТНОЙ ЖЕЛЕЗОБЕТОННОЙ КОЛОННЫ | 2015 |

|

RU2611663C1 |

| СБОРНО-МОНОЛИТНЫЙ ЖЕЛЕЗОБЕТОННЫЙ БЕЗРИГЕЛЬНЫЙ КАРКАС (ВАРИАНТЫ) | 2015 |

|

RU2588229C1 |

| УЗЛОВОЕ СОПРЯЖЕНИЕ КОЛОННЫ С МОНОЛИТНЫМ ПЕРЕКРЫТИЕМ | 2012 |

|

RU2547035C2 |

| УНИВЕРСАЛЬНАЯ ДОМОСТРОИТЕЛЬНАЯ СИСТЕМА | 2014 |

|

RU2585330C2 |

| СИСТЕМА СБОРНО-МОНОЛИТНОГО ДОМОСТРОЕНИЯ | 2008 |

|

RU2376424C1 |

| СПОСОБ ПОВЫШЕНИЯ СЕЙСМОСТОЙКОСТИ КРУПНОПАНЕЛЬНЫХ ЖИЛЫХ ДОМОВ БЕЗ ПРИСТЕННЫХ КОЛОНН | 2017 |

|

RU2664562C1 |

| ПЕРЕДВИЖНАЯ ОПАЛУБКА ДЛЯ СТРОИТЕЛЬСТВА ТОННЕЛЕЙ ОТКРЫТЫМ СПОСОБОМ | 2024 |

|

RU2830678C1 |

| Способ строительства сооружения | 2019 |

|

RU2706288C1 |

| СТЫКОВОЕ СОЕДИНЕНИЕ БЕЗБАЛОЧНОГО МОНОЛИТНОГО ЖЕЛЕЗОБЕТОННОГО ПЕРЕКРЫТИЯ С КОЛОННОЙ | 2003 |

|

RU2244076C1 |

| КОНСТРУКТИВНАЯ СИСТЕМА МНОГОЭТАЖНОГО ЗДАНИЯ И СПОСОБ ЕГО ВОЗВЕДЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2197578C2 |

Изобретение относится к области монолитного строительства и может быть использовано для возведения крупных зданий и сооружений, в том числе в сейсмических районах. Известные каркасы состоят, в основном, из арматурных стержней, связанных или сваренных между собой на стройке. Они имеют низкие прочность и устойчивость и весьма трудоемки. Сущность изобретения состоит в том, что металлический каркас монолитной железобетонной плиты выполнен из тонкостенного профилированного проката на серийных заводах в виде замкнутых сварных панелей с зазорами между соседними панелями. На стройке выполняется только сборка без сварки, крепление - на болтах. На нижних гранях его изготовлены крепежные отверстия для установки опалубки. На боковых гранях каркаса выполнены монтажные отверстия, через которые с помощью высокопрочных болтов и стяжных винтов осуществляется соединение отдельных панелей между собой и достижение преднапряженного состояния конструкции плиты. Панели могут быть выполнены из сваренных между собой уголков, прямоугольных труб, швеллеров, двутавров. Использование данного изобретения повышает несущую способность металлического каркаса и, как следствие, плиты, способствует уменьшению сроков и стоимости строительства, повышает его технологичность. 6 з.п. ф.-лы, 16 ил.

1. Металлический каркас монолитной железобетонной плиты, состоящий из соединенных между собой продольных и поперечных стержней и усилительных металлических пластин, расположенных между стержнями, отличающийся тем, что продольные и поперечные стержни и усилительные пластины выполнены из тонкостенного профилированного проката и соединены между собой в форме замкнутых сборных панелей, имеющих внешние и внутренние стержни и монтажные отверстия на их гранях, габариты панелей выполнены меньшими, чем их посадочные места с обеспечением гарантированных зазоров между соседними панелями, панели соединены между собой через болтовые соединения с обеспечением гарантированного натяга - преднапряжения элементов металлического каркаса плиты.

2. Металлический каркас монолитной железобетонной плиты по п. 1, отличающийся тем, что внешние и внутренние продольные и поперечные стержни панелей выполнены из уголка.

3. Металлический каркас монолитной железобетонной плиты по п. 1, отличающийся тем, что внешние и внутренние продольные и поперечные стержни панелей выполнены из труб.

4. Металлический каркас монолитной железобетонной плиты по п. 1, отличающийся тем, что внешние стержни панелей выполнены из швеллеров.

5. Металлический каркас монолитной железобетонной плиты по п. 1, отличающийся тем, что внешние стержни панелей выполнены из двутавров.

6. Металлический каркас монолитной железобетонной плиты по пп. 1-5, отличающийся тем, что внешние стержни панелей выполнены из проката большего или равного размера, чем внутренние стержни панелей.

7. Металлический каркас монолитной железобетонной плиты по пп. 1-5, отличающийся тем, что на нижних гранях стержней панелей выполнены отверстия, предназначенные для закрепления опалубки.

| АРМАТУРНЫЙ КАРКАС ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2433228C1 |

| Приспособление для протаскивания ремней через два отверстия | 1960 |

|

SU133551A1 |

| СТАЛЕБЕТОННЫЙ КАРКАС МНОГОЭТАЖНОГО ЗДАНИЯ | 2000 |

|

RU2187605C2 |

| WO 2011012974 A2, 03.02.2011 | |||

| US 20090217612 A1, 03.09.2009. | |||

Авторы

Даты

2017-02-28—Публикация

2016-02-09—Подача