Изобретение относится к угольной промышленности, в частности к области упрочнения бортов горных выработок и груди забоев в монтажных камерах в период монтажа очистного механизированного комплекса с механическими исполнительными органами выемочных машин.

Известен стеклопластиковый анкер (Бийский завод стеклопластиков - информационный листок прилагается), принятый нами за прототип, включающий винтовой стержень, клинораспорный замок, опорную шайбу и гайку, изготовленные из стеклопластика и полиамида.

К недостатком стеклопластикового анкера следует отнести: отсутствие единой монолитной структуры анкера в связи с наличием у него деталей (четыре позиции), которые требуют их самостоятельного изготовления и последующей сборки в единую структуру, что предопределяет высокую стоимость анкера (от 220 до 360,00) рублей за один анкер. Отметим, что при разрушении анкеров рабочими органами выемочных машин угольная масса будет засорена стеклопластиковым балластом, что станет одним из препятствий для его отправки на экспорт, а также при подготовке водоугольных суспензий для сжигания на тепловых станциях.

Целью изобретения является удешевление стоимости анкеров, упрощение процесса их изготовления, повышение степени чистоты добываемой угольной массы, а также утилизации мелкого угля (штыба), возникающего при механическом способе добычи угля.

Указанная цель достигается тем, что анкер выполнен в виде единой монолитной структуры из материала, содержащего мелкий уголь (штыб) в объеме 74,8 массовых долей, скрепленного фенолоформальдегидной смолой холодного отверждения СФЖ-3032 в количестве 20,6 массовых долей, отвердителем в виде 70%-ного водного раствора технической бензосульфокислоты в объеме 4,6 массовых долей. С целью упрощения конструкции хвостовой части анкера, противоположный конец стержня, относительно острого, выполнен конусообразным с диаметром основания, как минимум, равным диаметру шпура.

Предлагаемое техническое решение позволяет исключить использование стеклопластика и других типов полимерных материалов для изготовления стержней и комплектующих изделий, значительно упростить процесс изготовления угольных анкеров, ибо появляется возможность использовать штамповочное оборудование, организовав непрерывное высокопроизводительное поточное производство. Сырьевая база для производства угольных анкеров практически неограниченна, ибо объемы мелкого угля (штыба) на обогатительных фабриках Кузбасса огромны. Кроме того, разрушенные рабочими органами комбайнов куски угольных анкеров, попадая в уголь, не будут засорять его как балласт, а напротив будут повышать его качество и сортность, поскольку в составе анкеров содержание мелкого угля достигает 74,8 массовых долей, скрепленного фенолоформальдегидной смолой холодного отверждения СФЖ-3032 (20,6 массовых долей) и отвердителем в виде 70%-ного водного раствора технической бензосульфокислоты в объеме 4,6 массовых долей (см. В.В. Васильев и др. Полимерные композиционные материалы в горном деле. М.: Недра, 1988, с. 187-189).

Отметим, что анкер имеет следующие физико-механические характеристики: плотность 1,15-1,20 г/см3, предел прочности на сжатие 25-40 МПа, при растяжении 4 МПа, изгибе 5,8 МПа. Расчеты показывают, что стержень анкера диаметром 45 мм способен воспринять разрывное усилие, равное 6000 Н, что вполне достаточно для удержания груди очистного забоя и бортов выработок от обрушения, при этом количество анкеров определяется либо расчетом, либо путем эмпирических исследований в конкретных условиях.

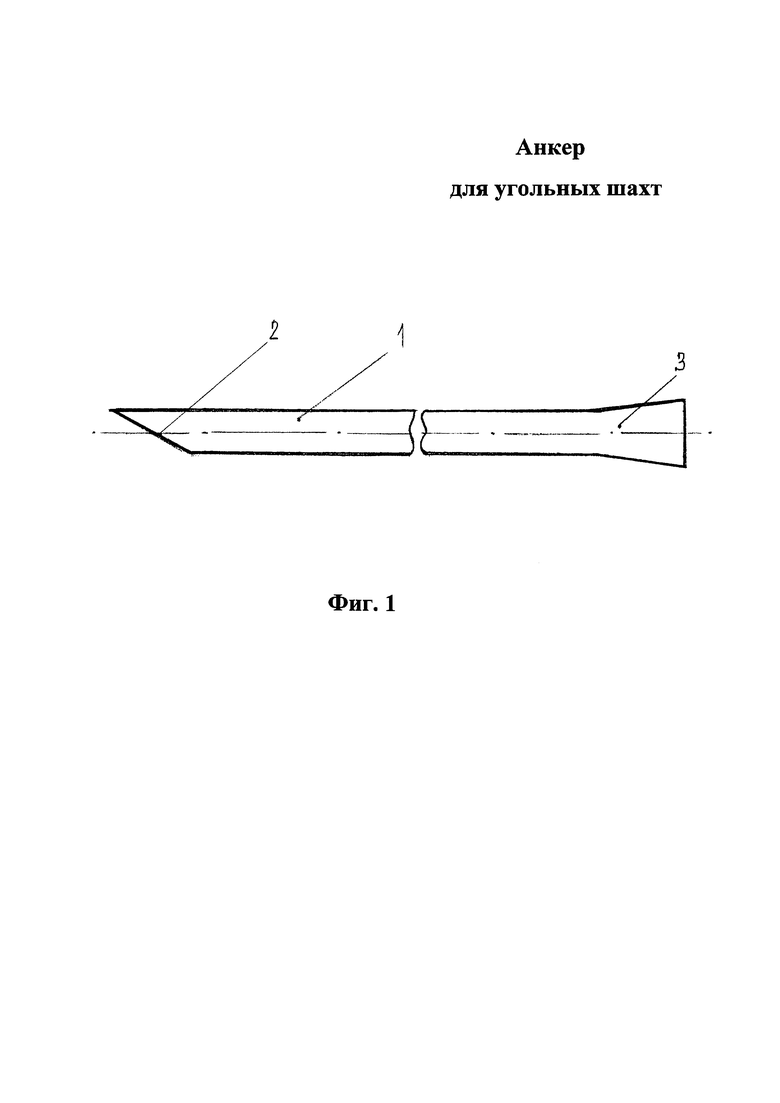

На фиг. 1 показан внешний вид анкера для угольных шахт. Анкер (Фиг. 1) содержит стержень 1 цилиндрической формы, один конец которого имеет острый срез (острый конец) 2 под углом 25-30 градусов для лучшего перемешивания химического состава, а другой срезан под углом 90 градусов к оси анкера. Для предотвращения подтекания химического состава в момент установки анкера противоположный, относительно острого среза, конец 3 выполнен конусообразным с диаметром, как минимум, равным диаметру шпура, что значительно конструктивно упрощает его хвостовую часть.

Анкеры устанавливают следующим образом. В пробуренный в груди очистного забоя или борту выработки шпур вставляют ампулу (ампулы) с химическим составом и досылают их до дна шпура стержневым досылателем. Количество ампул определяют исходя из длины анкера и трещиноватости массива и т.д. Затем в шпур вводят анкер острым концом и с помощью электро- или гидросверла, оснащенного специальным наконечником, анкеру придают вращательное движение с одновременной подачей его вглубь шпура, в результате чего ампулы разрушаются, при этом происходит перемешивание химических компонентов и их полимеризация по всей длине шпура.

Возможна другая технология установки анкера, сущность которой заключается в нагнетании полимерного состава в шпуры и последующей установке в них анкеров. Нагнетание производится под давлением 10-15 МПа с использованием соответствующих устройств (герметизаторов) для предотвращения вытекания полимерного состава из устья шпура. Отметим, что в обоих случаях закрепление анкера происходит по всей его длине.

Предлагаемый анкер позволяет отказаться от использования дорогостоящих стеклопластиковых, базальто-пластиковых анкеров и их модификаций для крепления груди забоя и бортов выработок, погашаемых с помощью механических органов добычных машин. Отметим, что материальные затраты на производство 1 кг материала из угольного штыба марки «Д» составляют 7,15 рублей, а стоимость анкера длиной 1800 мм и диаметром 45 мм не превышает 25 рублей. Кроме того, значительно упрощается процесс изготовления анкеров в результате использования высокопроизводительного штамповочного оборудования. Изготовление анкера из мелкого угля позволит утилизировать значительные объемы накопленного в Кузбассе шлама на обогатительных фабриках.

Использование анкеров позволит значительно снизить стоимость крепления горных выработок угольных шахт, а также повысить степень чистоты добываемого угля.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАБОЙНЫЙ ПЫЖ ШПУРОВОГО ЗАРЯДА | 2014 |

|

RU2557264C2 |

| СПОСОБ УСТАНОВКИ СТЕРЖНЕВЫХ АНКЕРОВ С ЗАКРЕПЛЕНИЕМ БЫСТРОТВЕРДЕЮЩИМИ СОСТАВАМИ | 1994 |

|

RU2082007C1 |

| СТАЛЕПОЛИМЕРНЫЙ АНКЕР ГЛУБОКОГО ЗАЛОЖЕНИЯ | 2004 |

|

RU2258812C1 |

| Способ снижения газовыделения и газопроницаемости в угольной шахте | 2017 |

|

RU2681047C2 |

| КАНАТНЫЙ АНКЕР | 2009 |

|

RU2407895C1 |

| СПОСОБ ОПЕРЕЖАЮЩЕГО КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК С ПОМОЩЬЮ АНКЕРОВ | 2013 |

|

RU2556749C2 |

| СПОСОБ РАЗРАБОТКИ НАКЛОННЫХ И КРУТЫХ УГОЛЬНЫХ ПЛАСТОВ | 1995 |

|

RU2133827C1 |

| Способ снижения опасности самовозгорания угля в выработанном пространстве | 1988 |

|

SU1550168A1 |

| СПОСОБ РАЗРАБОТКИ УЧАСТКА МОЩНОГО ПОЛОГОГО УГОЛЬНОГО ПЛАСТА | 2010 |

|

RU2436955C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНОГО ПОЛОГОГО УГОЛЬНОГО ПЛАСТА | 2007 |

|

RU2354829C1 |

Изобретение относится к угольной промышленности, в частности к области упрочнения бортов выработок и груди забоев в монтажных камерах в период монтажа очистного механизированного комплекса с механическими исполнительными органами выемочных машин. Технический результат - удешевление стоимости анкеров, упрощение процесса их изготовления, а также повышение качества угля, отбиваемого механическими органами выемочных машин. Анкер для угольных шахт включает стержень в виде твердого тела цилиндрической формы с острым концом. Твердое тело стержня изготовлено из материала, содержащего мелкий уголь – штыб - в объеме 74,8 массовых долей, скрепленного фенолоформальдегидной смолой холодного отверждения СФЖ-3032 в количестве 20,6 массовых долей, отвердителем в виде 70%-ного водного раствора технической бензосульфокислоты в объеме 4,6 массовых долей. Противоположный конец стержня анкера относительно острого конца выполнен конусообразным с диаметром основания, как минимум, равным диаметру шпура. 1 ил.

Анкер для угольных шахт, включающий стержень в виде твердого тела цилиндрической формы с острым концом, отличающийся тем, что твердое тело стержня изготовлено из материала, содержащего мелкий уголь – штыб - в объеме 74,8 массовых долей, скрепленного фенолоформальдегидной смолой холодного отверждения СФЖ-3032 в количестве 20,6 массовых долей, отвердителем в виде 70%-ного водного раствора технической бензосульфокислоты в объеме 4,6 массовых долей, при этом противоположный конец стержня анкера, относительно острого, выполнен конусообразным с диаметром основания, как минимум, равным диаметру шпура.

| СПОСОБ ОБРАЗОВАНИЯ ВЫСОКОПРОЧНОГО ЭЛЕМЕНТА АНКЕРНОГО КРЕПЛЕНИЯ В СПЛОШНОЙ СТЕНЕ | 1992 |

|

RU2101580C1 |

| Способ облицовки бетонной поверхности резервуаров, предназначенных для хранения консервированных химическим путем плодоовощных полуфабрикатов и сырья | 1934 |

|

SU41098A1 |

| RU 2002009 С1, 30.10.1993 | |||

| US 4662808 A, 05.05.1987. | |||

Авторы

Даты

2017-03-01—Публикация

2015-10-22—Подача