Изобретение относится к области крепления анкерами подземных горных выработок, сопряжений выработок, сопряжений выработок с лавами, монтажных и демонтажных камер, откосов, уступов на карьерах, водохранилищах.

Известен анкер глубокого заложения, включающий стержень из проката с винтовым профилем, опорную плитку и натяжную гайку с внутренней резьбой, соответствующей винтовому профилю проката, при этом стержень выполнен из двух и более отдельных элементов проката, скрепляемых между собой соединительными муфтами (втулками) с внутренней резьбой, соответствующей винтовому профилю составных элементов анкерной крепи (см. Полезная модель РФ №20926, Бюл. №34 от 10.12.2001 г.).

Недостатком прототипа является невозможность использования проката других профилей (периодического, круглого сечения).

Наличие соединительных муфт, диаметр которых значительно превышает диаметр стержня, предопределяет необходимость бурения соответствующих шпуров (скважин), при этом возникает значительная трудность обеспечения необходимых односторонних боковых зазоров между стержнем и боковыми стержнями шпура, которые согласно нормативному документу "Инструкция по расчету и применению анкерной крепи на угольных шахтах России" (С-Петербург, 2000 г., с.48.) должны быть в пределах; 2,5-4 мм, гарантирующих надежное закрепление стержня анкера в шпуре быстротвердеющим составом.

Задача предлагаемого изобретения заключается в создании конструктивно простого надежного анкера, изготавливаемого с минимальной трудоемкостью практически в любых шахтных механических мастерских, а также анкера, используемого в шпурах меньших диаметров по сравнению с прототипом.

Задача решается тем, что соединительные звенья составного анкера выполнены гибкими из стального проволочного каната, при этом их соединения с жесткими элементами стержня анкерной крепи выполнены сварными контактной сваркой встык.

Действительно, выполнение соединительных звеньев из стального проволочного каната, обладающего большой гибкостью и прочностью, прикрепляемых к жестким элементам стержня технологически простым способом - контактной электросваркой встык, позволяет отказаться от использования дорогостоящих литых соединенных муфт, предопределяющих использование в качестве жестких элементов стержней только прокат с винтовым профилем, в то время как в предлагаемом решении возможно использование самых разнообразных профилей, в том числе и пруток круглого сечения.

Отметим, что в связи с высокой прочностью стальных канатов практически всегда диаметр каната будет меньше диаметра элементов проката стержня анкера принятого для определенного усилия, что позволит бурить шпуры (скважины) значительно меньшего диаметра и соблюсти требования нормативов относительно надежности закрепления стержня в шпуре.

Отметим также, что анкеры в шахту будут поставляться в сборе на расчетную глубину заложения, при этом жесткие элементы укладываются друг с другом в один пучок за счет изгиба канатных звеньев, выполняющих роль своеобразных шарниров, что позволяет вводить в шпур жесткие элементы стержня непрерывно последовательно друг за другом без затрат времени на соединение элементов муфтами, используемыми в прототипе.

Сравнение предлагаемого технического решения с прототипом позволяет сделать вывод, что оно существенно отличается от известного уровня техники введением новых существенных признаков и соответствует критерию новизны и промышленной применимости.

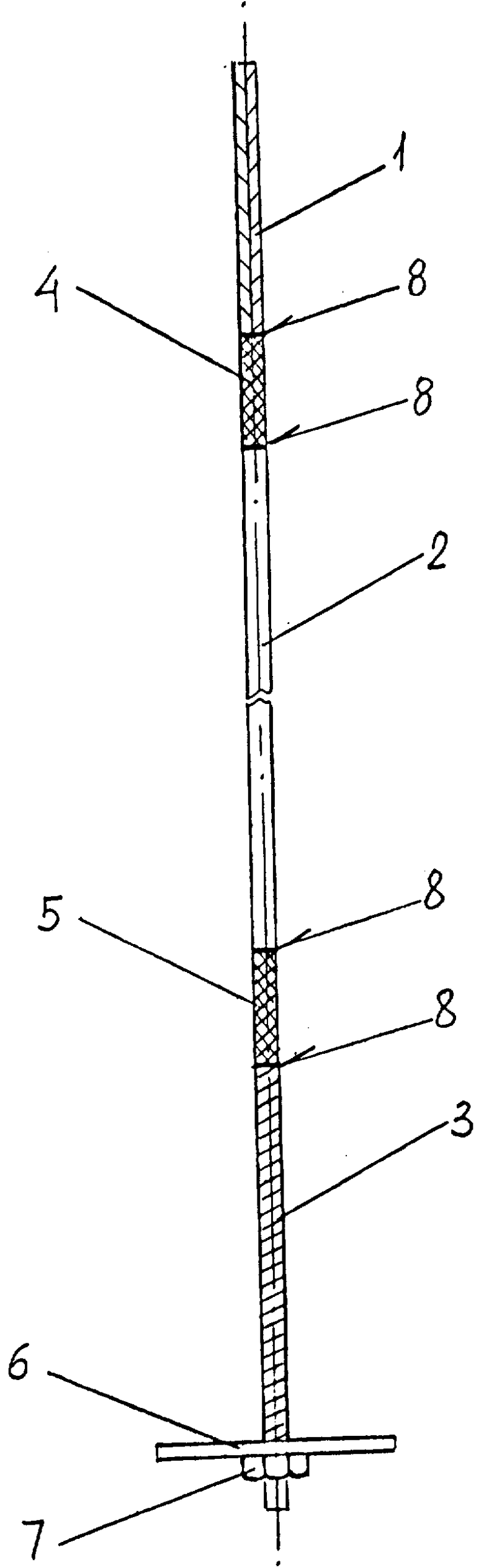

Изобретение иллюстрируется чертежом, где представлен общий вид анкера в сборе.

Составной стержень сталеполимерного анкера глубокого заложения включает два и более жестких элементов в зависимости от глубины шпура или скважины.

На чертеже представлен анкер из трех жестких элементов 1, 2, 3, выполненных прокатом из арматурной стали, соединенных между собой двумя соединительными звеньями 4, 5, выполненными из стального проволочного каната одной или более свивок, при этом их соединения с жесткими элементами выполнены сварными контактной электросваркой встык.

Сварку всех элементов составного стержня осуществляют на машине типа "SS" для стыковой сварки стальной проволоки диаметром от 5 до 21 мм.

Отметим, что элемент 1, являющийся замковым, выполняют из проката с рифленой поверхностью (периодически, винтовой профиль, возможен нестандартный, полученный путем штамповки в мастерских). Рифления способствуют надежному закреплению элемента 1 в донной части шпура.

Элемент 3, являющийся хвостовым, выполняют из проката с винтовым профилем, который позволяет использовать литую натяжную гайку 7 с внутренней резьбой, конгруэнтной винтовому профилю элемента 1. На хвостовой элемент 3 надевают опорную плитку 6.

Элемент(ы) 2, являющийся(-щиеся) промежуточными, могут быть выполнены как из круглого проката, так и из проката любого профиля.

Соединительные звенья 4,5 выполняют из стального проволочного каната двойной и более свивок.

Сварные швы 8 выполняют контактной электросваркой встык.

Анкер в горизонтальной выработке устанавливают следующим образом. Исходное положение - анкер в развернутом положении вдоль выработки.

В пробуренный в кровлю шпур (скважину) помещают принятое количество ампул с быстротвердеющим составом, после чего в шпур вертикально вводят элемент 1, длина которого меньше высоты горной выработки, и с его помощью продвигают ампулы по шпуру в направлении его донной части. После ввода элемента 1 далее переводят элемент 2 из наклонного положения в вертикальное и вводят его в шпур и т.д. После ввода в шпур элемента 3 на его хвостовую часть надевают опорную плитку и навинчивают натяжную гайку 7 до упора в ее ограничители. Далее, продвигая стержень вверх острым (скошенным) концом, прокалывают ампулы, при этом сам составной стержень приводят во вращение электросверлом с соответствующей головкой под натяжную гайку 7.

При вращении стержня оболочки ампул разрываются и размельчаются, а компоненты закрепляющего состава перемешиваются и распространяются вдоль шпура от его донной части, охватывая боковую рифленую поверхность элемента 1.

После отвердевания быстротвердеющего состава (ориентировочно 15-20 с) отвердевшая смесь останавливает все элементы стержня анкера, при этом крутящим моментом натяжной гайки 7 срезают ее ограничители и гайка 7 начинает перемещаться по неподвижному стержню, поджимая опорную плитку 6, подхват и т.д. к кровле выработки.

После необходимой подтяжки гайкой элементов крепи с определенным усилием электросверло останавливают и переносят к следующему шпуру, и цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНКЕРНАЯ КРЕПЬ ДЛЯ ГОРНЫХ ВЫРАБОТОК | 2006 |

|

RU2311535C1 |

| АНКЕРНАЯ КРЕПЬ ДЛЯ ГОРНЫХ ВЫРАБОТОК | 2009 |

|

RU2417319C1 |

| АНКЕРНАЯ КРЕПЬ ДЛЯ ГОРНЫХ ВЫРАБОТОК | 2011 |

|

RU2484251C1 |

| СПОСОБ УСТАНОВКИ АНКЕРА ГЛУБОКОГО ЗАЛОЖЕНИЯ | 2006 |

|

RU2312221C1 |

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК | 2000 |

|

RU2177550C1 |

| АНКЕРНАЯ КРЕПЬ | 1994 |

|

RU2082009C1 |

| Сталеполимерный анкер | 1979 |

|

SU929864A1 |

| ВЗРЫВОРАСПОРНЫЙ АНКЕР | 2010 |

|

RU2451182C1 |

| АНКЕР ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2494255C1 |

| АНКЕРНАЯ КРЕПЬ ДЛЯ ГОРНЫХ ВЫРАБОТОК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2337242C2 |

Изобретение относится к области крепления анкерами подземных горных выработок, сопряжении выработок, сопряжении выработок с лавами, монтажных и демонтажных камер, откосов, уступов на карьерах и водохранилищах. Обеспечивает создание конструктивно простого надежного недорогостоящего анкера из отходов арматурной стали с использованием разнообразных профилей арматурного проката. Стержень анкера выполнен составным из двух и более жестких элементов проката, скрепляемых между собой соединительными звеньями. Соединительные звенья выполнены гибкими. Их соединения с жесткими элементами анкера выполнены сварными контактной электросваркой. 3 з.п.ф-лы, 1ил.

| Приспособление для изготовления призм для весов со сменными штампами и с направляющими для перемещения верхнего штампа | 1929 |

|

SU20926A1 |

Авторы

Даты

2005-08-20—Публикация

2004-05-19—Подача