Данное изобретение относится к тюковому пресс-подборщику и способу изготовления прессованных тюков, в частности, но не исключительно, для изготовления прессованных тюков сельскохозяйственной продукции.

Для эффективной транспортировки и хранения сельскохозяйственные продукты, такие как сено, солома и силос, могут прессоваться в тюки, имеющие форму параллелепипеда, которые известны под названием «прямоугольные» тюки. После прессования материала тюка форма и сжатие тюка поддерживаются путем связывания тюка шпагатами, которые обматывают вокруг спрессованного материала тюка. Концы шпагата затем связывают друг с другом.

Как правило, прессование материала тюка осуществляется тюковым пресс-подборщиком, оборудованным поршневым прессом с возвратно-поступательным движением поршня. Типичный тюковой пресс-подборщик этого типа описан в патентах США №№4074623 и 4142746, выданным компании «Hesston Corporation». Этот тюковой пресс-подборщик отчасти аналогичен тюковому пресс-подборщику, изображенному на фиг. 1, который включает в себя прессовальную камеру С, содержащую канал с открытыми концами, через который прессуемый материал тюка проталкивается поршнем D, движущимся возвратно-поступательно. Поршень приводится в движение, по существу, в прямолинейном направлении L между двумя конечными положениями, включающими в себя соответственно втянутое положение перед прессовальной камерой и выдвинутое положение, в котором он проходит внутрь прессовальной камеры. Когда поршень находится во втянутом положении, прессовальная камера загружается материалом для тюка, подлежащим прессованию. Поршень затем перемещается внутрь прессовальной камеры так, чтобы этот новый материал прижимался к массе спрессованного материала 1, уже находящегося в прессовальной камере. Любой вновь прессуемый материал, который добавляется к уже спрессованному материалу, находящемуся в канале, называют «пачкой» W. Трение спрессованного материала со стенками канала прессовальной камеры обеспечивает силу сопротивления, позволяющую осуществлять сжатие нового материала, который вводится в прессовальную камеру С перед поршнем D.

После прессования вновь спрессованный материал и спрессованный материал, уже находящийся в прессовальной камере, перемещаются вместе по направлению к выходному концу прессовальной камеры до тех пор, пока поршень не достигнет своего полностью выдвинутого конечного положения. Поршень затем перемещается в противоположном направлении к его втянутому положению, для того чтобы прессовальную камеру можно было вновь загружать новым материалом, подлежащим прессованию.

Во время такта сжатия усилие, создаваемое поршнем, увеличивается по мере сжатия материала тюка и, как правило, достигает максимальной величины в тот момент, когда вновь введенный материал тюка был спрессован, и материал тюка, уже имеющийся в канале, начинает перемещаться назад к выходному концу прессовальной камеры. Максимальная величина усилия поршня таким образом зависит от величины трения между спрессованным материалом и стенками прессовальной камеры.

Трение внутри прессовальной камеры между спрессованным материалом и стенками камеры можно регулировать путем прижатия боковых панелей и/или верхней панели прессовальной камеры к спрессованному материалу с различными уровнями усилия F. Чтобы избежать повреждения машины, желаемое максимальное усилие поршня не должно превышать заранее установленного значения, определяемого механической конструкцией машины, но оно может, как правило, находиться в диапазоне, например, от 10 до 100% максимального расчетного (проектного) усилия поршня, в зависимости от требуемой степени сжатия.

Известно, например, из патентных документов DE 9108469 U и ЕР 0223351, что усилия F на боковых панелях и/или верхней панели канала можно регулировать в функции измеренного усилии Р поршня. Во время работы оператор может выбрать заданную точку для желаемого максимального усилия поршня. Во время формирования тюка блок управления регулирует усилие F на боковых/верхней панелях канала так, чтобы фактическое измеренное усилие поршня было как можно ближе к желаемой заданной величине. С помощью такой системы регулирования фактическое усилие поршня является постоянным и на него не оказывают влияния изменяющиеся характеристики трения материала тюка в канале.

Фактическое усилие поршня может быть измерено или определено различными способами, в том числе, например, путем непосредственного измерения усилия на шатуне поршня с помощью тензометрического датчика, или путем измерения усилия на соединительных частях приводной трансмиссии X, или путем измерения силы реакции между основным редуктором 5 (включая кривошип 8) и рамой 7 тюкового пресс-подборщика.

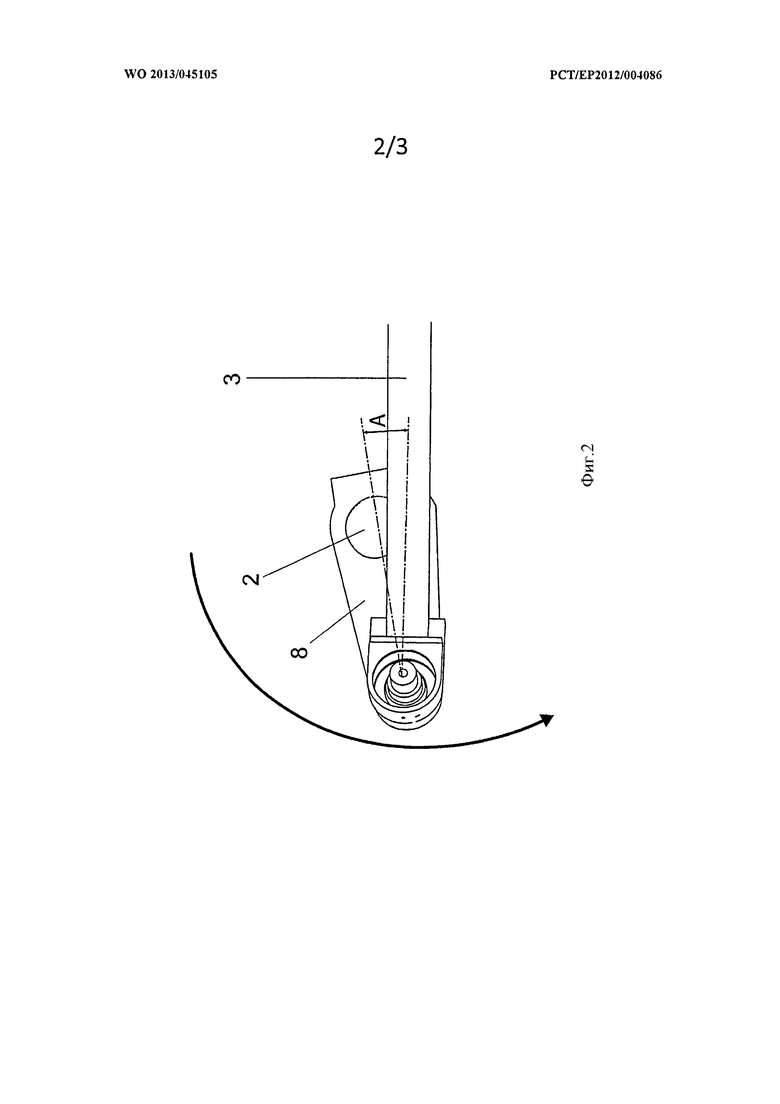

Максимальное расчетное (проектное) усилие поршня тюкового пресс-подборщика обычно ограничено максимально допустимым крутящим моментом на валу привода основного редуктора 5 в течение среднего хода поршня. Однако, на практике максимальный фактический приводной крутящий момент, передаваемый через редуктор, зависит не только от максимального усилия поршня. В действительности, как показано на фиг. 2, для данного максимального крутящего момента максимальное усилие поршня зависит от положения кривошипа 8 и величины угла А между кривошипом 8 и шатуном 2 поршня. К примеру, если максимальный крутящий момент составляет 90 000 Нм и длина кривошипа составляет 360 мм, то максимальное усилие поршня, когда угол А составляет приблизительно 90 градусов, будет составлять приблизительно 250 000 Н. Однако, когда угол А равен 160 градусов, максимальное усилие поршня при том же самом крутящем моменте будет составлять приблизительно 750 000 Н.

Как упоминалось выше, во время такта сжатия усилие, развиваемое поршнем, увеличивается по мере сжатия материала тюка и, как правило, достигает максимальной величины в тот момент, когда вновь введенный материала тюка был сжат и материал тюка, уже находящийся в канале, начинает смещаться назад к выходному концу прессовальной камеры. В этот момент поршень находится на расстоянии, приблизительно равном толщине d пачки от полностью выдвинутого конечного положения поршня. Максимальный крутящий момент, испытываемый редуктором во время такта сжатия, таким образом зависит от толщины пачки. Однако толщина d пачки зависит как от количества материала, загруженного перед поршнем, так и от физических свойств материала. Известный процесс регулирования, в котором положения боковых/верхней панелей основано на усилии поршня, может привести к перегрузке редуктора, например, когда производится сжатие больших пачек материала тюка, или он может привести в результате к неполному использованию максимально допустимого крутящего момента редуктора, например, когда производится сжатие небольших пачек материала тюка. Регулирование сдвигающего усилия, прикладываемого к боковым/верхней панелям, основанное на усилии поршня, будет приводить к тем же проблемам и недостаткам.

Цель данного изобретения - предложить тюковой пресс-подборщик и способ изготовления прессованных тюков, который устраняет вышеупомянутые недостатки.

Согласно одному аспекту данного изобретения, предложен способ изготовления прессованных тюков, использующий тюковой пресс-подборщик для формирования прямоугольных тюков, содержащий канал для формирования тюка, имеющий по меньшей мере один элемент регулировки силы трения, поршень, установленный внутри канала, и приводной механизм для приведения поршня в возвратно-поступательное движение, причем этот способ содержит определение фактической максимальной величины крутящего момента (МВКМ), связанной с вращающимся приводным механизмом, сравнение фактической максимальной величины крутящего момента с выбранной желательной максимальной величиной крутящего момента и регулирование элемента регулировки силы трения для регулирования фактической максимальной величины крутящего момента согласно желаемой максимальной величине крутящего момента.

Следовательно, в данном изобретении элемент регулировки силы трения (например, регулируемая панель канала для формирования тюка) регулируется согласно (по меньшей мере) фактической максимальной величине крутящего момента вращающегося привода вместо максимального усилия поршня (или вдобавок к максимальному усилию поршня). Это предотвращает описанные выше проблемы, которые возникают в результате того факта, что усилие поршня изменяется при изменении положения плеча кривошипа приводного механизма.

Преимуществом является то, что фактическая максимальная величина крутящего момента (МВКМ) регулируется таким образом, чтобы она не превышала желаемую максимальную величину крутящего момента. В результате этого имеется возможность снизить риск перегрузки редуктора.

Преимуществом является то, что фактическая максимальная величина крутящего момента соответствует желаемой максимальной величине крутящего момента. В результате этого имеется возможность использовать максимально допустимый крутящий момент редуктора без риска перегрузки редуктора. Это также обеспечивает преимущество, заключающееся в том, что оператор может выбирать либо (i) высокую производительность тюкового пресс-подборщика, который будет генерировать большие нагрузки поршня, толстые пачки и низкое усилие поршня, что приведет в результате к меньшей плотности тюка, или (ii) уменьшенную производительность тюкового пресс-подборщика, создающую уменьшенные нагрузки на поршень и тюки меньшей толщины и приводящую в результате к большим усилиям поршня и большей плотности тюков.

Фраза «фактическая максимальная величина крутящего момента соответствует желаемой максимальной величине крутящего момента», используемая в настоящем описании, означает, что элемент регулировки силы трения регулируется для уменьшения какой-либо разницы между фактической МВКМ и желаемой МВКМ. В идеальной ситуации разница между фактической МВКМ и желаемой МВКМ будет уменьшена таким образом, чтобы она, по существу, равнялась или была близка к нулю. Однако это не является абсолютным требованием. Во многих случаях будет достаточно уменьшить эту разницу до менее чем определенной пропорции, например 20% желаемой МВКМ.

Фактическую МВКМ можно определить непосредственно путем измерения величины крутящего момента внутри вращающегося приводного механизма. К примеру, фактическую МВКМ можно определить путем измерения величины крутящего момента на входном приводном валу или выходном приводном валу вращающегося приводного механизма.

Альтернативно фактическую МВКМ можно определить косвенно путем измерения величины усилия, например усилия поршня, и одновременно измерения циклического положения компонента вращающегося приводного механизма, например плеча кривошипа, и вычисления фактической МВКМ на основании измеренной величины усилия и измеренного циклического положения. Фактическая МВКМ может быть, таким образом, вычислена путем объединения этих двух величин. К примеру, фактическую МВКМ можно определить путем измерения приводного усилия между вращающимся приводным механизмом и поршнем или между вращающимся приводным механизмом и рамой пресс-подборщика. Измеренное циклическое положение может, например, представлять собой положение выходного приводного вала вращающегося приводного механизма.

Преимуществом является то, что определение фактической МВКМ, связанной с вращающимся приводным механизмом, включает в себя определение максимальной величины крутящего момента во время хода сжатия поршня.

Альтернативно фактическую МВКМ можно определить путем измерения максимальной величины усилия, измерения расстояния перемещения сжатого материала в прессовальной камере во время такта сжатия и вычисления фактической МВКМ на основании измеренной величины усилия и измеренного расстояния перемещения, поскольку расстояние перемещения (равное толщине пачки) непосредственно связано с углом поворота кривошипа в момент, когда прикладывается максимальное усилие.

Преимуществом является то, что элемент регулировки силы трения содержит регулируемую панель канала для формирования тюка. Альтернативно элемент регулировки силы трения может состоять из отдельного элемента, например одного или нескольких фрикционных стержней, смонтированных внутри канала. Преимуществом является то, что регулирование элемента регулировки силы трения включает в себя регулирование силы смещения, прикладываемой к элементу регулировки силы трения.

В одном варианте осуществления данного изобретения элемент регулировки силы трения регулируется согласно непосредственному сравнению фактической МВКМ и желаемой МВКМ.

В еще одном варианте осуществления данного изобретения способ дополнительно содержит измерение фактической величины усилия, сравнение фактической величины усилия с выбранной желаемой величиной усилия и регулирование элемента регулировки силы трения для обеспечения того, чтобы фактическая величина усилия не превышала желаемой величины усилия. Таким образом, риск перегрузки других компонентов тюкового пресс-подборщика может быть предотвращен.

Преимуществом является то, что способ включает в себя вычисление на основании измеренной МВКМ фактической максимальной величины усилия, сравнение фактической максимальной величины усилия с желаемой величиной усилия и регулирование элемента регулировки силы трения для приведения фактической максимальной величины усилия в соответствие с желаемой максимальной величиной усилия.

Преимуществом является то, что способ включает в себя определение суммарной величины крутящего момента на основании множества фактических величин МВКМ и регулирование фактической МВКМ согласно значению суммарной величины крутящего момента.

Согласно еще одному аспекту данного изобретения, предложен тюковой пресс-подборщик, содержащий канал для формирования тюка, имеющий по меньшей мере один регулируемый элемент регулировки силы трения, поршень, смонтированный внутри канала, и вращающийся приводной механизм для привода поршня в возвратно-поступательное движение, и систему управления для управления работой тюкового пресс-подборщика, причем система управления предназначена для определения фактической МВКМ, связанной с вращающимся приводным механизмом, для сравнения фактической МВКМ с выбранной желаемой МВКМ и для регулирования элемента регулировки силы трения для регулирования фактической МВКМ согласно желаемой МВКМ.

Преимуществом является то, что система управления предназначена для регулирования фактической МВКМ согласно способу, определенному любым из предыдущих принципов данного изобретения.

Преимуществом является то, что датчик предназначен для измерения величины крутящего момента внутри вращающегося приводного механизма.

Тюковой пресс-подборщик может включать в себя датчик, который измеряет величину усилия, датчик, который измеряет циклическое положение компонента вращающегося приводного механизма, причем система управления предназначена для вычисления фактической МВКМ на основании измеренной величины усилия и измеренного циклического положения.

Преимуществом является то, что тюковой пресс-подборщик для изготовления прямоугольных тюков включает в себя датчик, который измеряет приводное усилие между вращающимся приводным механизмом и поршнем или между вращающимся приводным механизмом и рамой пресс-подборщика, причем система управления предназначена для определения фактической МВКМ на основании измеренного приводного усилия.

Преимуществом является то, что датчик измеряет циклическое положение выходного приводного вала вращающегося приводного механизма.

Преимуществом является то, что регулируемый элемент регулировки силы трения содержит регулируемую панель канала для формирования тюка.

Преимуществом является то, что тюковой пресс-подборщик для изготовления прямоугольных тюков включает в себя привод для регулирования усилия смещения, прикладываемого к регулируемой панели.

Вариант осуществления данного изобретения будет описан с помощью примера со ссылкой на прилагаемые чертежи.

На фиг. 1 дан изометрический вид, показывающий основные компоненты тюкового пресс-подборщика, выполненного согласно варианту осуществления данного изобретения.

На фиг. 2 дан изометрический вид, показывающий часть приводного механизма для тюкового пресс-подборщика.

На фиг. 3 приведена принципиальная схема, иллюстрирующая схему управления для тюкового пресс-подборщика.

Тюковой пресс-подборщик, показанный на фиг. 1, включает в себя прессовальную камеру С и поршень D, который может перемещаться возвратно-поступательно внутри прессовальной камеры С. Тюковой пресс-подборщик также включает в себя механизм для подборки срезанного материала для тюка, такого как трава или солома, с земли, механизм для подачи материала для тюка в прессовальную камеру С и приводную трансмиссию X для передачи движения к поршню D от выходного приводного вала буксировочного трактора (не показан). Все эти компоненты являются традиционными и могут, например, быть такими, как описанные в патентах США №№4074623 и 4142746. Тюковой пресс-подборщик также включает в себя вязальное устройство для связывания тюка вязальным шпагатом. Это вязальное устройство может, например, быть таким, как описано в патенте США №4074623.

Прессовальная камера С содержит канал для формирования тюка с открытыми концами, через который материал 1 тюка проталкивается возвратно-поступательно движущимся поршнем D. В этом примере поршень D приводится в движение от вращающегося приводного вала 2 через кривошип 8 и ползун 3 поршня. Приводной вал 2 содержит выходной вал приводного редуктора 5, который также имеет приводной входной вал 4, с помощью которого он получает приводное усилие от выходного приводного вала буксировочного трактора (не показан). Редуктор 5 смонтирован на раме 7 тюкового пресс-подборщика.

Канал с открытыми концами, который образует прессовальную камеру С, имеет входной конец 13 и выходной конец. Канал для формирования тюка образован двумя боковыми панелями (одна из которых не показана на фиг. 1, чтобы показать внутренность прессовальной камеры С), верхнюю панель 16 и нижнюю панель 17. Верхняя панель 16 (и/или одна или обе боковые панели) содержит регулируемую панель, которая может поворачиваться вокруг ее конца, расположенного вверх по потоку, для возможности регулировки площади поперечного сечения канала для формирования тюка. Регулирующий механизм 18 для регулировки положений регулируемой панели обеспечен по направлению к выходному концу прессовальной камеры С. Регулирующий механизм 18 прикладывает смещающее усилие F к регулируемой панели 16 для регулирования величины трения между панелью и спрессованным материалом 1 в прессовальной камере С. Регулируемая панель 16, таким образом, содержит элемент регулировки силы трения.

Поршень D приводится в движение, по существу, в прямолинейном направлении L между конечными положениями, содержащими соответственно втянутое положение перед прессовальной камерой С и выдвинутое положение, в котором он проходит внутрь канала прессовальной камеры С. Когда поршень находится во втянутом положении, прессовальная камера С загружается материалом для тюка, подлежащим прессованию. Поршень D затем перемещается в прессовальную камеру, так чтобы этот новый материал прижимался к массе спрессованного материала 1, уже находящегося в прессовальной камере С. Этот вновь спрессованный материал образует пачку, которая добавляется к уже спрессованному материалу 1 в канале. Трение спрессованного материала 1 с панелями прессовальной камеры С обеспечивает силу сопротивления, позволяющую осуществлять сжатие нового материала, который вводится в прессовальную камеру С перед поршнем D.

После сжатия пачка вновь спрессованного материала и спрессованный материал 1, уже находящийся в прессовальной камере С, перемещают вместе к выходному концу прессовальной камеры до тех пор, пока поршень D не достигнет своего полностью выдвинутого конечного положения. Поршень D затем перемещается в противоположном направлении к его втянутому положению, так чтобы прессовальную камеру С можно было загружать новым материалом, подлежащим прессованию. Трение внутри прессовальной камеры С между спрессованным материалом 1 и панелями камеры С может регулироваться путем прижатия регулируемой панели 16 прессовальной камеры к спрессованному материалу 1 с различными уровнями усилия F.

Тюк 1b, сформированный из спрессованного материала, удерживается в сжатом состоянии после выхода из пресс-подборщика с помощью шпагатов 19, которые обматываются вокруг массы спрессованного материала. Этот процесс обвязки может выполняться следующим образом.

В начале процесса изготовления прессованных тюков две мерные длины шпагата из бобин (не показаны) на противоположных сторонах прессовальной камеры С соединяют друг с другом путям связывания концов шпагатов друг с другом с помощью узловязального устройства. Когда материал тюка спрессован в прессовальной камере С, бобины подают шпагат к прессовальной камере С на каждой боковой стороне материала тюка. На одной стороне прессовальной камеры С шпагат проходит через кончик вязальной иглы. Когда масса спрессованного материала 1 тюка достигнет своей полной длины между двумя последовательными тактами сжатия, игла приводит шпагат в виде петли к другой боковой стороне прессовальной камеры С. Узловязальное устройство затем связывает шпагат, соединяя конец каната, который был подан бобиной, на другой стороне прессовальной камеры (той же самой стороне, где находится узловязальное устройство). Игла затем отводится, и начинается формирование нового тюка.

Система управления для тюкового пресс-подборщика показана на фиг. 3. В этом примере система управления включает в себя электронный блок управления 22, который присоединен к вводному/выводному устройству 24 оператора, например, сенсорному дисплейному блоку. Блок управления 22 присоединен к регулирующему механизму 18 для регулировки регулируемой панели 16 прессовальной камеры С и предназначен для посылки сигналов управления к регулирующему механизму 18 для регулирования усилия F смещения, прикладываемого к регулируемой панели 16.

Система управления предназначена для определения фактической максимальной величины крутящего момента (МВКМ), связанной с вращающимся приводным механизмом, для сравнения фактической МВКМ с выбранной желаемой МВКМ и для регулирования усилия F смещения, прикладываемого к регулируемой панели 16 для регулирования фактической МВКМ согласно желаемой МВКМ. Фактическая МВКМ предпочтительно регулируется таким образом, чтобы она не превышала желаемую МВКМ, а более предпочтительно, чтобы она соответствовала (совпадала) с желаемой МВКМ.

Фактическая максимальная величина крутящего момента (МВКМ), связанная с вращающимся приводным механизмом, может быть определена рядом различных способов. В одном варианте осуществления данного изобретения блок управления присоединен к датчику крутящего момента и предназначен для приема от датчика сигнала, который представляет измеренную величину крутящего момента во вращающемся приводном механизме для поршня D. Датчик крутящего момента может, например, быть присоединен к выходному валу 2 или входному валу 4 редуктора 5. Блок управления непрерывно контролирует измеренную величину момента и на основании этого определяет фактическую МВКМ.

В еще одном варианте осуществления данного изобретения блок управления 22 присоединен к датчику 28 усилия, связанному с поршнем D, и датчику 30 положения, связанному с выходным валом 2 редуктора 5. В этом варианте осуществления данного изобретения блок управления 22 принимает сигналы от обоих датчиков и определяет величину R крутящего момента путем вычисления, основанного на сигналах, полученных от датчиков 28, 30, представляющих усилие Р поршня и угловое положение кривошипа 8. Фактическая максимальная величина крутящего момента (МВКМ) определяется путем определения максимального значения вычисленной величины R крутящего момента.

В еще одном варианте осуществления данного изобретения блок управления 22 присоединен к датчику 28 усилия, связанному с поршнем D, и к датчику 32 перемещения, который измеряет расстояние, пройденное массой 1 спрессованного материала в течение такта сжатия (расстояние перемещения, по существу равное толщине d пачки). Датчик 32 перемещения может, например, состоять из традиционного устройства со звездообразным колесом типа, который зачастую обеспечен для активации узловязального устройства Е, когда масса спрессованного материала достигнет соответствующей длины для связывания. Поскольку угловое положение кривошипа 8 при максимальной величине крутящего момента может быть определено на основании расстояния перемещения, блок управления 22 может определить МВКМ путем вычисления, основанного на сигналах, полученных от датчиков 28, 32, представляющих усилие Р поршня и расстояние перемещения (толщину d пачки).

В любом из вышеописанных вариантов осуществления данного изобретения фактическая МВКМ может регулироваться таким образом, чтобы она не превышала желаемую МВКМ. Это снижает риск причинения повреждения приводной трансмиссии X в результате слишком больших величин крутящего момента. Предпочтительно, чтобы фактическая МВКМ была приведена в соответствие желаемой МВКМ, так чтобы уменьшить любую разницу между фактической МВКМ и желаемой МВКМ. Это позволяет использовать максимальный крутящий момент приводной трансмиссии для обеспечения высокой степени сжатия.

В любом из вышеописанных вариантов осуществления данного изобретения фактическую МВКМ можно регулировать путем регулирования усилия F смещения, прикладываемого к регулируемой панели 16. Усилие F смещения можно регулировать согласно максимальной величине крутящего момента, связанной с вращающимся приводным механизмом. Усилие F смещения может регулироваться непрерывно и пропорционально максимальной величине крутящего момента или оно может регулироваться дискретными шагами.

В любом из вышеописанных вариантов осуществления данного изобретения желаемая МВКМ может быть выбрана оператором согласно желаемой степени сжатия, требуемой для материала тюка. Альтернативно или дополнительно желаемая МВКМ может быть выбрана или изменена автоматически согласно суммарным величинам крутящего момента, полученным в течение длительного периода времени, чтобы гарантировать минимальный срок технического обслуживания приводной трансмиссии X. К примеру, если оператор часто выбирает очень высокую желаемую МВКМ, система управления может автоматически снизить эту выбранную МВКМ, чтобы предотвратить чрезмерный износ приводной трансмиссии и уменьшение ее запланированного срока технического обслуживания.

В любом из вышеописанных вариантов осуществления данного изобретения фактическая МВКМ может использоваться для обеспечения непосредственного ввода для регулирования усилия F смещения, прикладываемого к регулируемой панели 16. Альтернативно она может использоваться для обеспечения косвенного ввода, например, путем регулирования максимально допустимой величины усилия поршня, когда используется традиционное регулирование усилия поршня, которое изменяется согласно положению кривошипа при максимальном усилии поршня. Положение кривошипа при максимальном усилии поршня может быть вычислено на основании толщины d пачки путем предположения, что максимальное усилие поршня будет иметь место в начале перемещения материала в прессовальной камере С.

Практическое преимущество данного изобретения заключается в том, что оператор может выбирать либо (i) высокую производительность тюкового пресс-подборщика, которая обеспечит большие нагрузки для поршня, толстые пачки и низкое усилие поршня, приводя в результате к более низкой плотности тюка, или (ii) уменьшенную производительность тюкового пресс-подборщика, обеспечивающую уменьшенные нагрузки на поршень и более тонкие пачки и приводящую в результате к более высоким усилиям поршня и большей плотности тюков.

Чтобы получить уменьшенные нагрузки для поршня при такой же скорости перемещения пресс-подборщика, входная скорость редуктора может быть увеличена путем обеспечения дополнительной приводной трансмиссии с повышенной скоростью.

Чтобы получить уменьшенные нагрузки для поршня при такой же скорости перемещения пресс-подборщика, входная скорость редуктора может быть увеличена путем обеспечения дополнительной приводной трансмиссии с повышенной скоростью. Преимуществом является то, что оператор может в этом случае выбирать управление пресс-подборщиком либо непосредственно на первоначальном входе редуктора и при первоначальной скорости, либо косвенно с помощью дополнительной трансмиссии при повышенной скорости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЮКОВЫЙ ПРЕСС-ПОДБОРЩИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ТЮКОВ | 2012 |

|

RU2611817C2 |

| ОБВЯЗОЧНОЕ УСТРОЙСТВО | 2010 |

|

RU2532270C2 |

| ПРЕСС ДЛЯ ФОРМИРОВАНИЯ ПРЯМОУГОЛЬНЫХ ТЮКОВ | 2015 |

|

RU2682442C2 |

| ТЮКОВЫЙ ПРЕСС-ПОДБОРЩИК И СПОСОБ ФОРМИРОВАНИЯ ТЮКА | 2015 |

|

RU2681576C2 |

| КОМБИНАЦИЯ ТЯГАЧА И БУКСИРУЕМОЙ ИМ СЕЛЬСКОХОЗЯЙСТВЕННОЙ УБОРОЧНОЙ МАШИНЫ | 2014 |

|

RU2637658C2 |

| ПРЕСС-ПОДБОРЩИК ДЛЯ ПРЕССОВАНИЯ ТЮКОВ БЕЗ ОБВЯЗКИ | 2006 |

|

RU2306694C1 |

| СЕНСОРНЫЙ УЗЕЛ ПОЛОЖЕНИЯ ПЛУНЖЕРА ПРЕСС-ПОДБОРЩИКА И СПОСОБ | 2015 |

|

RU2666740C2 |

| СЦЕПКА ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА И ДВИЖИМОЙ ИМ СЕЛЬСКОХОЗЯЙСТВЕННОЙ УБОРОЧНОЙ МАШИНЫ | 2015 |

|

RU2676996C2 |

| ПРЕСС-ПОДБОРЩИК И СПОСОБ УСОВЕРШЕНСТВОВАННОГО МАНИПУЛИРОВАНИЯ ТЮКОМ | 2015 |

|

RU2697048C2 |

| ПОРШНЕВОЙ ПРЕСС И СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ТЮКОВ | 2010 |

|

RU2536880C2 |

Группа изобретений относится к сельскому хозяйству. Тюковой пресс-подборщик содержит прессовальную камеру с каналом для формирования тюка, по меньшей мере один регулируемый элемент регулировки силы трения, смонтированный внутри канала поршень и вращающийся приводной механизм для приведения поршня в возвратно-поступательное движение. Система управления управляет работой тюкового пресс-подборщика. Система управления предназначена для определения фактической максимальной величины крутящего момента вращающегося приводного механизма, сравнения фактической максимальной величины крутящего момента с выбранной желаемой максимальной величиной крутящего момента и регулирования элемента регулировки силы трения для регулирования фактической максимальной величины крутящего момента согласно желаемой максимальной величине крутящего момента. Использование группы изобретений обеспечивает эффективное прессование сельскохозяйственной продукции. 2 н. и 22 з.п. ф-лы, 3 ил.

1. Способ изготовления прессованных тюков с использованием тюкового пресс-подборщика для формирования прямоугольных тюков, содержащего прессовальную камеру, которая включает в себя канал для формирования тюка, имеющий по меньшей мере один элемент регулировки силы трения, поршень, смонтированный внутри канала, и вращающийся приводной механизм для приведения поршня в возвратно-поступательное движение,

характеризующийся тем, что содержит следующие этапы:

определение фактической максимальной величины крутящего момента (МВКМ) вращающегося приводного механизма,

сравнение фактической МВКМ с выбранной требуемой МВКМ и

регулировку элемента регулировки силы трения для регулирования фактической МВКМ согласно требуемой МВКМ.

2. Способ по п. 1, отличающийся тем, что регулировку фактической МВКМ осуществляют таким образом, чтобы она не превышала требуемую МВКМ.

3. Способ по п. 1, отличающийся тем, что в нем фактическая МВКМ приводится в соответствие с требуемой МВКМ.

4. Способ по п. 1, отличающийся тем, что фактическую МВКМ определяют путем измерения величины крутящего момента вращающегося приводного механизма.

5. Способ по п. 4, отличающийся тем, что фактическую МВКМ определяют путем измерения крутящего момента входного приводного вала или выходного приводного вала вращающегося приводного механизма.

6. Способ по п. 1, отличающийся тем, что фактическую МВКМ определяют путем измерения величины усилия, измерения циклического положения элемента вращающегося приводного механизма и вычисления фактической МВКМ на основании измеренной величины усилия и измеренного циклического положения.

7. Способ по п. 6, отличающийся тем, что фактическую МВКМ определяют путем измерения приводного усилия между вращающимся приводным механизмом и поршнем или между вращающимся приводным механизмом и рамой тюкового пресс-подборщика.

8. Способ по п. 6, отличающийся тем, что он включает в себя измерение циклического положения выходного приводного вала вращающегося приводного механизма.

9. Способ по п. 1, отличающийся тем, что фактическую МВКМ определяют путем измерения максимальной величины усилия, измерения расстояния перемещения спрессованного материала в прессовальной камере в течение такта сжатия и вычисления фактической МВКМ на основании измеренной максимальной величины усилия и измеренного расстояния перемещения.

10. Способ по п. 1, отличающийся тем, что регулируемый элемент регулировки силы трения содержит регулируемую панель канала для формирования тюка.

11. Способ по п. 1, отличающийся тем, что регулировка элемента регулировки силы трения включает регулирование усилия смещения, прикладываемого к регулируемому элементу регулировки силы трения.

12. Способ по п. 1, отличающийся тем, что элемент регулировки силы трения регулируют согласно непосредственному сравнению фактической МВКМ и желаемой МВКМ.

13. Способ по п. 1, отличающийся тем, что содержит измерение фактической величины усилия, сравнение фактической величины усилия с выбранной желаемой величиной усилия и регулирование элемента регулировки силы трения для обеспечения того, чтобы фактическая величина усилия не превышала желаемой величины усилия.

14. Способ по п. 1, отличающийся тем, что включает в себя вычисление на основании измеренной величины крутящего момента желаемой величины усилия, сравнение фактической величины усилия с желаемой величиной усилия и регулирование элемента регулировки силы трения для приведения в соответствие (совпадения) фактической величины усилия с желаемой величиной усилия.

15. Способ по п. 1, отличающийся тем, что включает в себя определение суммарной величины крутящего момента из множества фактических величин МВКМ и регулирование желаемой величины МВКМ согласно значению суммарной величины крутящего момента.

16. Тюковой пресс-подборщик, содержащий прессовальную камеру, которая включает в себя канал для формирования тюка, имеющий по меньшей мере один регулируемый элемент регулировки силы трения, поршень, смонтированный внутри канала, и вращающийся приводной механизм для приведения поршня в возвратно-поступательное движение, и систему управления для управления работой тюкового пресс-подборщика, предназначенную для определения фактической максимальной величины крутящего момента (МВКМ) вращающегося приводного механизма, для сравнения фактической МВКМ с выбранной желаемой МВКМ и для регулирования элемента регулировки силы трения для регулирования фактической МВКМ согласно желаемой МВКМ.

17. Тюковой пресс-подборщик по п. 16, отличающийся тем, что система управления предназначена для регулирования фактической МВКМ способом по любому из пп. 1-14.

18. Тюковой пресс-подборщик по п. 16 или 17, отличающийся тем, что содержит датчик, предназначенный для измерения МВКМ вращающегося приводного механизма.

19. Тюковой пресс-подборщик по п. 16, отличающийся тем, что содержит датчик, который измеряет величину усилия, датчик, который измеряет циклическое положение компонента вращающегося приводного механизма, причем система управления предназначена для вычисления фактической МВКМ на основании измеренной величины усилия и измеренного циклического положения.

20. Тюковой пресс-подборщик по п. 19, отличающийся тем, что содержит датчик, который измеряет приводное усилие между вращающимся приводным механизмом и поршнем или между вращающимся приводным механизмом и рамой тюкового пресс-подборщика, причем система управления предназначена для определения фактической МВКМ на основании измеренного приводного усилия.

21. Тюковой пресс-подборщик по п. 19, отличающийся тем, что содержит датчик, который измеряет циклическое положение выходного приводного вала вращающегося приводного механизма.

22. Тюковой пресс-подборщик по п. 16, отличающийся тем, что регулируемый элемент регулировки силы трения содержит регулируемую панель канала для формирования тюка.

23. Тюковой пресс-подборщик по п. 22, отличающийся тем, что содержит привод для регулирования усилия смещения, прикладываемого к регулируемой панели.

24. Тюковой пресс-подборщик по п. 16, отличающийся тем, что вращающийся приводной механизм включает в себя приводную трансмиссию с повышенной скоростью вращения для увеличения скорости вращения вращающегося приводного механизма.

| US 6101932 A, 15.08.2000 | |||

| ЦВЕТМЕТАВТОМАТИКА» | 0 |

|

SU346586A1 |

| Прицепной пресс-подборщик | 1983 |

|

SU1187753A1 |

| Пресс-подборщик | 1982 |

|

SU1077596A1 |

| Пресс-подборщик поршневого типа | 1982 |

|

SU1042666A1 |

Авторы

Даты

2017-03-01—Публикация

2012-09-28—Подача