Настоящее изобретение относится к устройству для создания преднапряжения в стяжных элементах, выполненных из армированных волокном пластиковых плоских полосовых пластин в соответствии с ограничительной частью первого пункта формулы изобретения. Кроме того, настоящее изобретение относится к способу создания преднапряжения в таких стяжных элементах путем использования соответствующего устройства, причем указанные стяжные элементы содержат по меньшей мере одно устройство согласно настоящему изобретению, а также к способу усиления несущих конструкций путем использования устройства согласно настоящему изобретению.

УРОВЕНЬ ТЕХНИКИ

Известно усиление несущих конструкций, например, при реконструкции существующих зданий с использованием стяжных элементов, выполненных из армированных волокном пластиковых плоских полосовых пластин, которые в напряженном состоянии склеены с несущей конструкцией, причем указанное усиление имеет различные преимущества по сравнению с усилением несущих конструкций с использованием стальной арматуры. Поскольку создание преднапряжения в стяжных элементах происходит в основном с использованием концевого анкерования на сторонах напряжения несущей конструкции, указанные преимущества являются особенно значительными.

Известны различные системы, содержащие концевое анкерование, а также преднапряжение стяжных элементов, выполненных из армированных волокном пластиковых плоских полосовых пластин, причем в указанных системах учитываются специальные требования к армированным волокном пластиковым плоскими полосовым пластинам.

Например, в WO 2005/061813 A1 описаны анкеры для стяжных элементов, состоящие из двух клиньев и одного анкерного корпуса, который, по существу, представляет собой втулку для клиньев, причем между клиньями и стяжным элементом расположен второй, опять же клиновидный слой. Этот второй клиновидный слой выполнен из материала, имеющего более низкий модуль упругости по сравнению с материалом первых клиньев и материалом втулки, и расположен в устройстве таким образом, что самая большая толщина указанного слоя находится в области рядом с нагрузкой. Такое расположение должно обеспечивать равномерное распределение контактного давления и сдвигового напряжения между клиньями и стяжным элементом. Создание преднапряжения в стяжном элементе в описанной системе осуществлено посредством втулки, опирающейся на несущую конструкцию, которую необходимо усилить.

Недостаток устройств, описанных в WO 2005/061813 A1, состоит, с одной стороны, в необходимости использования клиньев, имеющих различные формы, и материалов, в результате чего изготовление устройства, а также его правильное расположение на стяжном элементе связано с увеличением затрат.

С другой стороны, другой недостаток описанного устройства состоит в том, что создание преднапряжения в стяжном элементе осуществлено посредством втулки. В результате, конструкция устройства в основном ограничена таким образом, что клинья должны иметь уменьшающееся поперечное сечение в направлении растяжения стяжного элемента, поскольку в противном случае они под нагрузкой могут выйти из втулки.

Кроме того, в WO 2004/003316 A1 описано устройство для преднапряжения стяжных элементов, состоящее, по существу, из двух клиньев, расположенных вокруг стяжного элемента и введенных во втулку. Стяжной элемент на концах оснащен средством соединения с использованием адгезии. Клинья выполнены из материала, имеющего высокую жесткость.

Как известно, при анкеровании стяжных элементов, выполненных из армированных волокном пластиковых плоских полосовых пластин, с использованием клиньев, необходимо обеспечить максимально возможное однородное распределение напряжения в контактной области поверхностей клиньев и стяжного элемента в продольном направлении, а также в поперечном направлении.

Указанное распределение напряжения является недостаточно равномерным при использовании жесткого материала для клиньев, как описано в WO 2004/003316 A1, в результате чего снижается эффективность создания преднапряжения в стяжном элементе. Достижение сбалансированного распределения напряжения в этом случае сопряжено с большими затратами и необходимостью обеспечения высокой точности при изготовлении клиньев и их расположении во втулке.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Таким образом, задача настоящего изобретения состоит в создании устройства для преднапряжения стяжных элементов, выполненных из армированных волокном пластиковых плоских полосовых пластин, которое преодолевает недостатки уровня техники и отличается, в частности, простотой изготовления и расположения на стяжном элементе, а также обеспечивает однородное зажимающее давление, приложенное к стяжному элементу.

Настоящее изобретение решает указанную задачу предложением устройства по п.1 приложенной формулы.

Соответственно, предметом настоящего изобретения является устройство для создания преднапряжения в стяжных элементах (2), выполненных из армированных волокном пластиковых плоских полосовых пластин, содержащее по меньшей мере один зажимный элемент (3), который расположен на стяжном элементе и имеет по меньшей мере одну контактную поверхность, взаимодействующую со стяжным элементом, а также по меньшей мере одну жесткую втулку (4), которая расположена вокруг зажимного элемента и стяжного элемента и таким образом посредством зажимного элемента прикладывает зажимающее давление к стяжному элементу, отличающееся тем, что зажимный элемент выполнен из пластика, который имеет модуль упругости в диапазоне 1000-5000 МПа, прочность на растяжение при изгибе ≥25 МПа и предел прочности при сжатии ≥25 МПа.

Было выяснено, что использование зажимных элементов, выполненных из пластика с описанными свойствами, обеспечивает однородное зажимающее давление и поперечное давление в граничной поверхности между стяжным элементом и зажимным элементом, что делает возможным очень эффективное и однородное создание преднапряжения в стяжных элементах.

Кроме того, устройство согласно настоящему изобретению имеет преимущество, состоящее в чрезвычайной простоте изготовления и использования.

Другое преимущество устройства согласно настоящему изобретению является очевидным, в частности, из предпочтительного варианта реализации, согласно которому создание преднапряжения в стяжном элементе осуществлено посредством зажимного элемента или зажимных элементов. Согласно данному варианту реализации предложенное устройство может быть соединено с уже полностью растянутыми стяжными элементами.

В предпочтительном использовании устройства согласно настоящему изобретению с соответствующими стяжными элементами, выполненными из армированных углеродным волокном пластиковых плоских полосовых пластин, для усиления несущих конструкций, пластик, использованный для зажимных элементов, дополнительно обеспечивает гальваническую изоляцию между электропроводной пластиной и анкером в здании, который обычно выполнен из стали. Без гальванической изоляции существует опасность электрического соединения стяжного элемента посредством анкеров с внутренней арматурой несущей части железобетонной конструкции, которую необходимо усилить, и формирования с ней гальванического макроэлемента. Это может привести к очень быстрой прогрессирующей коррозии анкеров или внутренней арматуры несущей части железобетонной конструкции.

Другие аспекты настоящего изобретения составляют предмет других независимых пунктов приложенной формулы. Наиболее предпочтительные варианты реализации настоящего изобретения составляют предмет зависимых пунктов приложенной формулы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее подробно описаны примеры вариантов реализации настоящего изобретения со ссылкой на сопроводительные чертежи. Одинаковые элементы на чертежах снабжены одинаковыми позиционными номерами. Разумеется, настоящее изобретение не ограничивается примерами вариантов реализации, показанными и описанными в настоящей заявке.

На чертежах:

На фиг.1 схематично показано устройство согласно настоящему изобретению со стяжным элементом;

На фиг.2 схематично показано устройство согласно настоящему изобретению со стяжным элементом;

На фиг.3 схематично показан разрез устройства согласно настоящему изобретению со стяжным элементом;

На фиг.4 схематично показан разрез устройства согласно настоящему изобретению со стяжным элементом;

На фиг.5 схематично показан разрез устройства согласно настоящему изобретению со стяжным элементом;

На фиг.6 схематично показан продольный разрез устройства согласно настоящему изобретению со стяжным элементом;

На фиг.7 схематично показан разрез конструкции устройства согласно настоящему изобретению с фрикционным и стяжным элементами;

На фиг.8 схематично показан продольный разрез устройства согласно настоящему изобретению со снабженной прорезью пластиной и стяжным элементом;

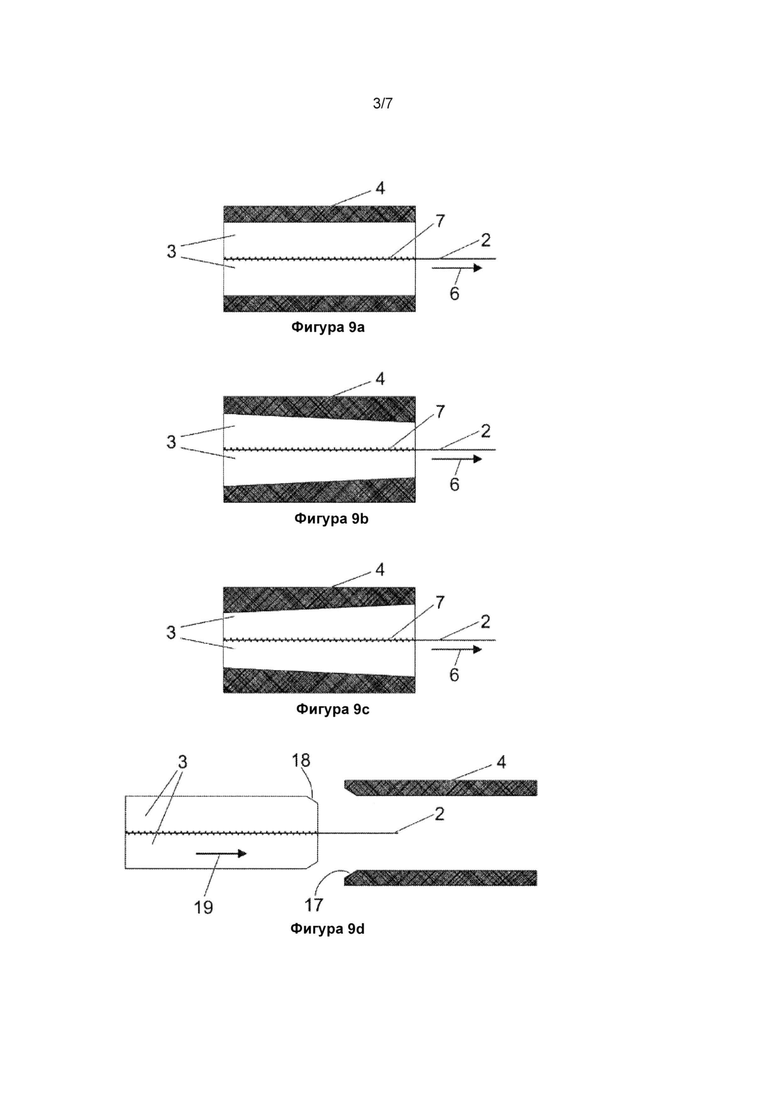

На фиг.9a-9c схематично показан продольный разрез устройства согласно настоящему изобретению с фрикционным и стяжным элементами;

На фиг.10a-10e схематично показаны этапы способа создания преднапряжения в стяжных элементах, выполненных из армированных волокном пластиковых плоских полосовых пластин в продольном разрезе;

На фиг.11a-11c схематично показаны этапы способа соединения двух стяжных элементов с использованием устройства согласно настоящему изобретению;

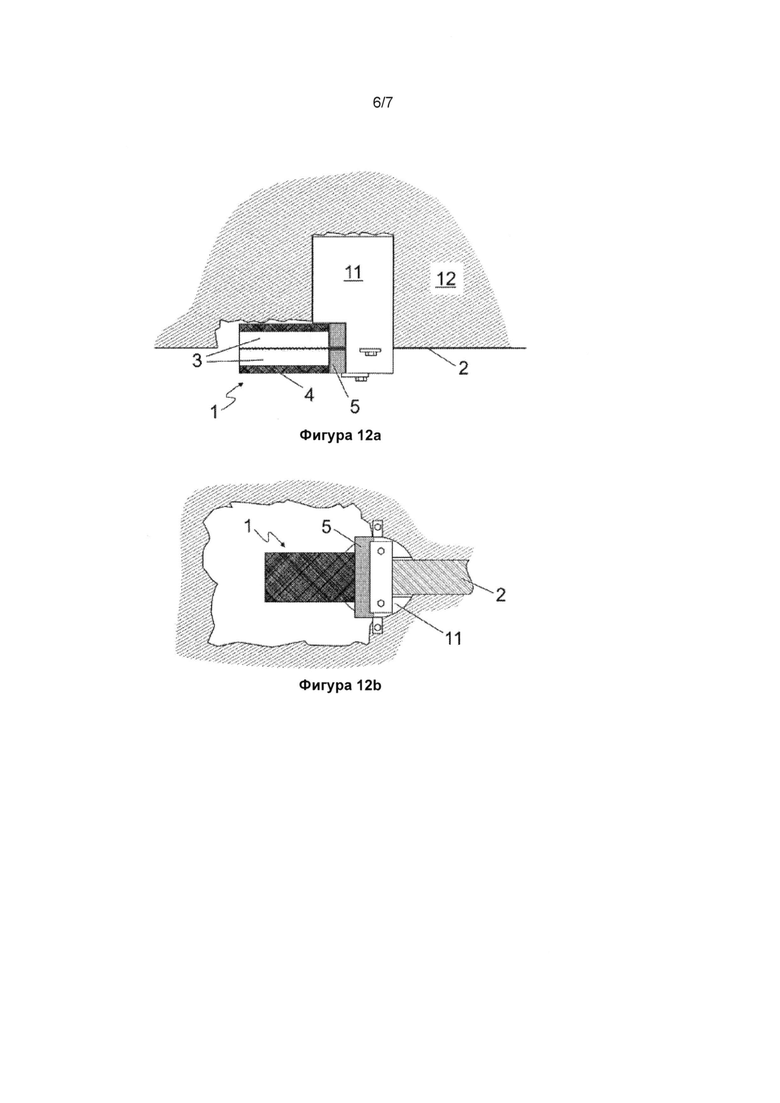

На фиг.12a и 12b схематично показан анкер стяжного элемента с устройством для создания преднапряжения согласно настоящему изобретению, расположенные на несущей конструкции, которая должна быть усилена, в продольном разрезе и на виде сверху;

На фиг.13a и 13b схематично показан растягивающий элемент для стяжного элемента с устройством для создания преднапряжения согласно настоящему изобретению, расположенные на несущей конструкции, которая должна быть усилена, в продольном разрезе и на виде сверху.

На чертежах показаны только те элементы, которые являются существенными для ясного понимания настоящего изобретения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На фиг.1 показано устройство 1 для создания преднапряжения в стяжных элементах 2, выполненных из армированных волокном пластиковых плоских полосовых пластин, содержащее зажимный элемент 3, который расположен на стяжном элементе и имеет контактную поверхность, взаимодействующую со стяжным элементом, а также по меньшей мере одну жесткую втулку 4, которая расположена вокруг зажимного элемента и стяжного элемента и таким образом посредством зажимного элемента прикладывает зажимающее давление к стяжному элементу.

Согласно настоящему изобретению зажимный элемент выполнен из пластика, который имеет модуль упругости в диапазоне 1000-5000 МПа, прочность на растяжение при изгибе ≥25 МПа, особенно 50-150 МПа, и предел прочности при сжатии ≥25 МПа.

Указанные значения относятся к характеристикам, которые соответствуют стандартам ISO 604 (Международной организации по стандартизации) для модуля упругости и ISO 178 для прочности на растяжение при изгибе и предела прочности при сжатии.

В основном в качестве пластика для зажимного элемента может быть использован любой подходящий пластик, имеющий соответствующие физические свойства, причем выбранный пластик может быть наполненным или ненаполненным, или дополнительно армирован волокном. Например, в качестве наполненного пластика может быть использован даже эластифицированный цементный раствор.

В частности, зажимный элемент выполнен из пластика, содержащего по меньшей мере один полиуретановый полимер. Пластик предпочтительно является ненаполненным.

Преимущества предпочтительного для использования пластика состоят в его свойствах, таких как высокая прочность на растяжение при изгибе и предел прочности при сжатии по сравнению с модулем Юнга, очень хорошая безусадочность, очень высокое сопротивление набуханию, а также плотная поверхность с хорошим скольжением. Низкое трение скольжения обеспечивает возможность достижения больших действующих сил замыкания пресс-формы при относительно небольшой силе прижатия.

Зажимный элемент, который является мягким по сравнению со стяжным элементом и втулкой, генерирует равномерное зажимающее давление, действующее на стяжной элемент, что позволяет создать очень эффективное и однородное преднапряжение в стяжном элементе. В этом состоит особенное преимущество, в частности, в случае применения стяжных элементов, выполненных из однонаправлено армированных волокном пластиковых плоских полосовых пластин, поскольку различия в степени растяжения между волокнами могут возникать только в ограниченной степени.

Подходящий пластик для изготовления зажимных элементов имеется в продаже у компании Sika Deutschland AG под торговой маркой SikaBlock®, например, SikaBlock® M940.

Зажимный элемент в основном может иметь любую необходимую форму, подходящую для зажимания стяжного элемента между ним и втулкой и/или между несколькими зажимными элементами.

В частности, устройство согласно настоящему изобретению содержит один или два зажимных элемента, которые расположены вокруг стяжного элемента и имеют по меньшей мере одну контактную поверхность, взаимодействующую со стяжным элементом.

Согласно предпочтительному варианту реализации настоящего изобретения используются два зажимных элемента, предпочтительно сконструированных в форме цилиндра, разделенного в продольном направлении на две половины. Ровная поверхность, вдоль которой указанный цилиндр разделен на две половины, является контактной поверхностью зажимного элемента, взаимодействующей со стяжным элементом. Кроме того, общий узел зажимных элементов, т.е. всех зажимных элементов указанного устройства с контактными поверхностями, которые входят в контакт с друг другом, может иметь коническую или клиновидную конструкцию.

На фиг.2 показан предпочтительный вариант реализации устройства 1 для создания преднапряжения в стяжных элементах 2, выполненных из армированных волокном пластиковых плоских полосовых пластин, содержащего два зажимных элемента 3, которые расположены вокруг стяжного элемента и имеют по меньшей мере одну контактную поверхность, взаимодействующую со стяжным элементом, а также по меньшей мере одну жесткую втулку 4, которая расположена вокруг зажимных элементов и таким образом прикладывает зажимающее давление к стяжному элементу посредством зажимных элементов.

Жесткая втулка устройства согласно настоящему изобретению расположена вокруг зажимного элемента или зажимных элементов и стяжного элемента и таким образом прикладывает зажимающее давление к стяжному элементу посредством зажимного элемента или зажимных элементов.

В частности, втулка может быть выполнена из пластика, металла, металлического сплава или другого материала, отличающегося высокой твердостью. Втулка предпочтительно выполнена из армированного волокном пластика или стали, наиболее предпочтительно из армированного углеродными волокнами пластика на основе эпоксидной смолы.

Втулка в основном может иметь любую конструкцию, подходящую для приема зажимного элемента или зажимных элементов со стяжным элементом и дополнительно с фрикционным элементом и для приложения достаточного зажимающего давления к элементу растяжения. Соответственно, втулка не обязательно имеет трубчатую конструкцию и может представлять собой отверстие или выемку в объекте любой формы, причем указанные отверстие или выемка должны быть подходящими для приема зажимных элементов.

Например, на фиг.3 показан разрез устройства 1 согласно настоящему изобретению, содержащего стяжной элемент 2, зажимный элемент 3 и втулку 4, причем указанная втулка имеет форму половины трубки, разделенной в продольном направлении, с горизонтальной опорной частью 41, противоположной зажимному элементу.

На фиг.4 показан разрез устройства 1 согласно настоящему изобретению, в котором втулка 4 имеет прямоугольную форму с горизонтальной опорной частью 41 в качестве зажимного элемента. Согласно данному варианту реализации зажимный элемент 3 имеет форму параллелепипеда или усеченного клина.

На фиг.5 показан разрез устройства 1 согласно настоящему изобретению, содержащего втулку 4, которая имеет прямоугольную форму, причем устройство 1 согласно данному варианту реализации содержит два зажимных элемента 3, расположенных вокруг стяжного элемента 2. Аналогично чертежу, показанному на фиг.4, зажимные элементы 3 имеют форму параллелепипедов или усеченных клиньев.

На фиг.6 показан продольный разрез устройства согласно настоящему изобретению, содержащего стяжной элемент 2, зажимный элемент 3 и втулку 4, причем поперечное сечение зажимного элемента уменьшается в направлении растяжения 6 стяжного элемента 2. Втулка 4 соответственно имеет внутреннюю форму, подходящую для приема зажимных элементов и для приложения зажимающего давления.

Жесткая втулка предпочтительно является трубчатой втулкой с круглым поперечным сечением, причем внутренняя форма втулки является подходящей для приема зажимных элементов со стяжным элементом и дополнительно фрикционного элемента, а также является подходящей для приложения достаточного зажимающего давления к стяжному элементу.

При использовании двух зажимных элементов в форме усеченных клиньев используется втулка с прямоугольным сечением, в результате чего в этом случае внутренняя форма втулки также должна иметь форму, подходящую для приема зажимных элементов со стяжным элементом и дополнительно фрикционного элемента. Втулка может быть выполнена из достаточно твердых пластин.

Для приложения оптимального зажимающего давления к стяжному элементу втулка обычно имеет внутреннюю форму с уменьшенным поперечным сечением по сравнению с внешней формой общего узла зажимных элементов со стяжным элементом и дополнительно фрикционным элементом, расположенными между ними.

Разница между диаметром общего узла зажимных элементов со стяжным элементом и дополнительно с фрикционным элементом, расположенными между ними, и внутренним диаметром втулки находится в диапазоне 2-10%, предпочтительно приблизительно 5%.

Во время подготовки устройств согласно настоящему изобретению жесткую втулку насаживают на зажимный элемент, который дополнительно снабжен фрикционным элементом и расположен на стяжном элементе, или зажимный элемент вталкивают во втулку, которая создает необходимое зажимающее давление, действующее на стяжной элемент.

Стяжной элемент выполнен из армированной волокном пластиковой плоской полосовой пластины, использование которой в различных случаях применения известно специалисту. В частности, указанные пластины представляют собой однонаправленно армированные волокном пластиковые плоские полосовые пластины. Армирование обычно выполняют углеродными волокнами. В частности, в качестве пластиковой матрицы служит матрица из эпоксидной смолы.

Подходящие армированные волокном пластиковые пластины имеются в продаже, например, под торговой маркой Sika® CarboDur® в компании Sika Schweiz AG.

Согласно предпочтительному варианту реализации устройство согласно настоящему изобретению дополнительно содержит фрикционный элемент, расположенный в области контактных поверхностей между зажимным элементом и стяжным элементом. Функция фрикционного элемента состоит в увеличении трения между зажимным элементом и стяжным элементом и, таким образом, в препятствовании выскальзывания стяжного элемента из устройства даже в случае приложения особенно больших растягивающих сил.

В частности, фрикционный элемент может быть выбран из следующих материалов:

- покрытие из твердых зерен на стяжном элементе;

- покрытие из твердых зерен на зажимных элементах и

- ткань с покрытием из твердых зерен, в частности сетка или полотно.

Твердые зерна представляют собой зерна с особенно острыми краями, которые обычно выполнены из материала, имеющего твердость по Моосу ≥5, предпочтительно ≥7, более предпочтительно ≥9. Например, твердые зерна могут быть выполнены из корунда или карбида кремния. Размер твердых зерен обычно находится в диапазоне 0,05-1,0 мм, предпочтительно 0,2-0,5 мм.

Фрикционный элемент наиболее предпочтительно представляет собой покрытие зажимного элемента твердыми зернами в области его контактной поверхности, взаимодействующей со стяжным элементом.

Если устройство содержит по меньшей мере два зажимных элемента, каждый из них дополнительно содержит фрикционный элемент, расположенный в области контактных поверхностей между всеми зажимными элементами и стяжным элементом.

На фиг.7 схематически показана послойная конструкция устройства, подобного описанному на фиг.2, в которой зажимные элементы 3 согласно данному варианту реализации содержат фрикционный элемент 7, выполненный в форме покрытия для зажимных элементов из твердых зерен.

Создание преднапряжения в стяжном элементе согласно предпочтительному варианту реализации выполняют с использованием зажимного элемента или зажимных элементов устройства, но не посредством жесткой втулки.

Как показано на фиг.8, создание преднапряжения обычно выполняют в направлении растяжения 6 стяжного элемента 2, причем перед устройством 1 расположена снабженная прорезью пластина 5, на которую опираются зажимный элемент или зажимные элементы 3. Снабженная прорезью пластина имеет прорезь, сквозь которую может быть направлен стяжной элемент. В то же время зажимные элементы 3 опираются на снабженную прорезью пластину самой большой поверхностью.

Поскольку даже втулка 4 поддерживается по меньшей мере частично снабженной прорезью пластиной 5, как показано на фиг.8, для специалиста очевидно, что некоторая часть силы передается на стяжной элемент даже посредством втулки; однако создание преднапряжения в основном осуществляют посредством зажимных элементов 3.

Снабженная прорезью пластина обычно выполнена из металла или из металлического сплава. Кроме того, снабженная прорезью пластина не обязательно должна быть выполнена в форме одной части, и может состоять из нескольких частей. Составная снабженная прорезью пластина является подходящей, например, для соединения со стяжным элементом, который уже готов к использованию и уже оснащен устройствами для создания преднапряжения согласно настоящему изобретению.

Создание преднапряжения в стяжном элементе посредством зажимных элементов устройства согласно настоящему изобретению является особенно предпочтительным. Согласно данному варианту реализации зажимные элементы замкнуты между втулкой, стяжным элементом и опорой, и в случае больших нагрузок постоянный объем, а также упругая и вязкопластичная деформации, обусловленные физическими свойствами пластика, из которого выполнены зажимные элементы, приводят к компенсации напряжений между зажимным элементом и стяжным элементом. Это качество существенно улучшает зажимающий эффект зажимных элементов и таким образом эффективность создания преднапряжения.

Согласно наиболее предпочтительному варианту реализации настоящего изобретения устройство, как описано выше, содержит два зажимных элемента, которые расположены вокруг стяжного элемента, и каждый из которых имеет контактную поверхность, взаимодействующую со стяжным элементом, причем каждая из указанных контактных поверхностей оснащена фрикционным элементом, а также жесткую втулку, выполненную из армированного углеродными волокнами пластика, которая расположена вокруг указанных двух зажимных элементов и таким образом прикладывает зажимающее давление к стяжному элементу посредством указанных зажимных элементов.

Могут быть выделены три предпочтительных варианта реализации конструкции устройства согласно настоящему изобретению. Эти конструкции показаны на фиг.9a, 9b и 9c, в которых используется устройство согласно настоящему изобретению с двумя зажимными элементами. Аналогично, указанные варианты реализации также являются предпочтительными для использования в устройствах с одним или по меньшей мере с тремя зажимными элементами.

Согласно первому из указанных вариантов реализации, показанных на фиг.9a, все вместе зажимные элементы 3, которые на чертеже показаны с фрикционными элементами 7, имеют цилиндрическую форму. Кроме того, втулка 4 также имеет цилиндрическую внутреннюю форму.

Фиг.9b показан второй из указанных предпочтительных вариантов реализации, в которых общий узел зажимных элементов 3 имеет коническую конструкцию, в результате чего происходит уменьшение поперечного сечения в направлении растяжения 6 стяжного элемента 2. Втулка 4 имеет внутреннюю форму, подходящую для приема зажимных элементов и для приложения зажимающего давления, т.е. в данном случае ее внутренняя поверхность также имеет коническую форму.

На фиг.9c показан третий из указанных предпочтительных вариантов реализации, в котором все вместе зажимные элементы имеют коническую конструкцию, в результате чего происходит уменьшение поперечного сечения в направлении, противоположном направлению растяжения 6 стяжного элемента 2. Втулка 4 имеет внутреннюю форму, подходящую для приема зажимных элементов и для приложения зажимающего давления, т.е. ее внутренняя поверхность также имеет коническую форму.

Согласно всем трем вариантам реализации, показанным на фиг.9a, 9b и 9c, диаметр общего узла зажимных элементов 3 обычно больше внутреннего диаметра втулки. В результате, к стяжному элементу 2 может быть приложено оптимальное зажимающее давление.

Вариант реализации, показанный на рисунке 9a, может быть осуществлен очень простым способом. В частности, согласно данному варианту реализации изготовление втулки является особенно облегченным, поскольку она может быть изготовлена путем разделения, например, трубы, выполненной из подходящего материала.

Согласно вариантам реализации, показанным на фиг.9b и 9c, внешняя сторона общего узла зажимных элементов и внутренняя формы втулки имеют клиновидное сужение в диапазоне от 1:4 до 1:200, предпочтительно от 1:100.

Варианты реализации с клиновидным сужением имеют преимущество по сравнению с вариантами реализации без клиновидного сужения, поскольку наталкивание или натягивание втулки поверх общего узла зажимных элементов со стяжным элементом и дополнительно с фрикционным элементом, расположенными между ними, или вталкивание указанного общего узла во втулку является более удобным.

Для облегчения наталкивания или натягивания втулки поверх зажимных элементов указанная втулка может иметь дополнительную выемку на внутренней части, с которой начинается ее взаимодействие с общим узлом зажимных элементов при наталкивании или натягивании на них указанной втулки. Подходящая выемка может иметь форму фаски.

По той же причине зажимный элемент или зажимные элементы могут иметь такую же выемку на стороне, с которой они вталкиваются во втулку или с которой втулку наталкивают или натягивают на указанные зажимные элементы. В частности, указанная выемка также может быть выполнена в форме фаски.

На фиг.9d показан вариант реализации, подобный варианту реализации, показанному на фиг.9a, перед перемещением зажимных элементов 3 в направлении ввода 19 во втулку 4, причем втулка имеет фаску 17, облегчающую ввод зажимных элементов. Кроме того, зажимные элементы также имеют фаску 18, выполненную с той же целью.

Общий узел зажимных элементов 3, которые показаны с фрикционными элементами 7, имеет цилиндрическую внешнюю форму. Кроме того, втулка 4 также имеет цилиндрическую внутреннюю форму.

Кроме того, настоящее изобретение относится к применению устройства, подобного тому, которое описано выше, для создания преднапряжения в стяжных элементах, выполненных из армированных волокном пластиковых плоских полосовых пластин.

Устройство согласно настоящему изобретению может быть соединено с пластиковой плоской полосовой пластиной в любом положении в соответствии с местом, в котором необходимо создать преднапряжение. В частности, указанное устройство является анкерным элементом для стяжного элемента.

Кроме того, устройство согласно настоящему изобретению также может быть использовано для соединения друг с другом нескольких стяжных элементов, выполненных из пластиковых плоских пластин. С этой целью стяжные элементы располагают таким образом, чтобы они перекрывали друг друга по меньшей мере по всей длине устройства. После этого устройство согласно настоящему изобретению присоединяют в месте перекрытия. В частности, в случае такого использования фрикционный элемент в соответствии с приведенным выше описанием вставляют между стяжными элементами, которые должны быть соединены.

Кроме того, настоящее изобретение относится к стяжному элементу, выполненному из армированных волокном пластиковых плоских полосовых пластин, включая по меньшей мере одно устройство, подобное описанному выше.

В частности, стяжным элементом является элемент, который содержит анкерный элемент, расположенный по меньшей мере на одном конце, предпочтительно на обоих концах, причем указанный анкерный элемент является устройством в соответствии с предыдущим описанием.

Настоящее изобретение также относится к расположению стяжного элемента, состоящему по меньшей мере из двух стяжных элементов, соединенных друг с другом посредством устройства согласно настоящему изобретению.

Кроме того, настоящее изобретение относится к способу создания преднапряжения в стяжных элементах, выполненных из армированных волокном пластиковых плоских полосовых пластин, содержащему этапы, на которых:

i) размещают стяжной элемент по меньшей мере на одном зажимном элементе, выполненном из пластика, подобного описанному выше, таким образом, чтобы зажимный элемент имел по меньшей мере одну контактную поверхность, взаимодействующую со стяжным элементом,

ii) наталкивают или натягивают жесткую втулку по меньшей мере поверх одного зажимного элемента и стяжного элемента таким образом, чтобы к стяжному элементу было приложено зажимающее давление,

iii) размещают натягивающее устройство по меньшей мере на одном зажимающем блоке с втулкой, расположенной на стяжном элементе, и

iv) создают преднапряжение в стяжном элементе с использованием натягивающего устройства, причем создание преднапряжения осуществляют, в частности, с использованием по меньшей мере одного зажимного элемента.

Описанный выше способ является подходящим для всех трех вариантов реализации, показанных на фиг.9a, 9b и 9c.

Другой способ создания преднапряжения в стяжных элементах, выполненных из армированных волокном пластиковых плоских полосовых пластин, который также является задачей настоящего изобретения и, в частности, является подходящим для использования с устройствами, подобными описанным выше и показанным на фиг.9a и 9c, содержит этапы, на которых:

i') берут стяжной элемент, который одним концом закреплен на несущей конструкции,

ii') размещают натягивающее устройство на незакрепленном конце стяжного элемента,

iii') натягивают стяжной элемент с использованием натяжного устройства,

iv') размещают по меньшей мере один зажимный элемент, выполненный из пластика, как описано выше, на незакрепленном конце растянутого стяжного элемента таким образом, чтобы указанный зажимный элемент имел по меньшей мере одну контактную поверхность, взаимодействующую со стяжным элементом,

v') наталкивают или натягивают жесткую втулку по меньшей мере поверх одного зажимного элемента и стяжного элемента таким образом, чтобы к стяжному элементу было приложено зажимающее давление, и

vi') закрепляют незакрепленный конец стяжного элемента.

Варианты реализации устройства согласно настоящему изобретению с двумя зажимными элементами, в частности, являются подходящими для двух описанных выше способов.

Кроме того, в описанных способах натягивающее устройство размещают только в одном конце стяжного элемента. Другой конец стяжного элемента обычно закрепляют также с использованием устройства согласно настоящему изобретению в качестве анкерного элемента.

На фиг.10a-10e схематично показан способ создания преднапряжения в стяжных элементах, выполненных из армированных волокном пластиковых плоских полосовых пластин и, в частности, способ использования с устройствами, подобными описанным выше и показанным на фиг.9a и 9c. На чертежах показан вариант реализации устройства согласно настоящему изобретению с двумя зажимными элементами. Способы использования устройства с одним или больше чем с двумя зажимными элементами реализуются аналогично.

Фиг.10a показан стяжной элемент 2, закрепленный с одной стороны, который был растянут натяжным устройством 9 и удержан в растянутом положении, причем направление натягивания стяжного элемента указано стрелкой. Направление натягивания стяжного элемента является противоположным направлению растяжения стяжного элемента. Кроме того, на фиг.10a показано зажимное приспособление 8, которое удерживает стяжной элемент в необходимом положении и служит средством крепления для снабженной прорезью пластины 5, а также для втулки 4, сквозь которую проходит стяжной элемент 2.

В дополнение к фиг.10a, на фиг.10b показаны два зажимных элемента 3, каждый из которых оснащен фрикционным элементом 7 и которые должны быть расположены вокруг стяжного элемента 2.

Кроме того, на фиг.10c показаны зажимные элементы 3, установленные в своем конечном положении, и втулка 4, которую наталкивают поверх зажимных элементов. Втулка может быть размещена поверх зажимных элементов с использованием любого подходящего устройства. Это может быть выполнено с использованием, например, второй снабженной прорезью пластины 10.

На фиг.10d показано устройство 1 согласно настоящему изобретению, расположенное в готовом положении на стяжном элементе. В этом положении вторая снабженная прорезью пластина 10 и натягивающее устройство 9 могут быть удалены. Излишек стяжного элемента между устройством согласно настоящему изобретению и натяжным устройством может быть удален, как показано на фиг.10e.

Кроме того, настоящее изобретение относится к способу соединения по меньшей мере двух стяжных элементов, в результате которого стяжные элементы могут быть соединены друг с другу с использованием устройства, подобного описанному выше. Указанный способ, в частности, содержит этапы, на которых:

i) берут по меньшей мере два стяжных элемента, расположенных с перекрытием друг друга,

ii) размещают по меньшей мере один зажимный элемент, выполненный из пластика, такого, как описанный выше, в положении, в котором несколько стяжных элементов перекрывают друг друга таким образом, чтобы зажимный элемент имел по меньшей мере одну контактную поверхность, взаимодействующую с одним из стяжных элементов, лежащих на наружной стороне, и

iii) наталкивают или натягивают жесткую втулку по меньшей мере поверх одного зажимного элемента и стяжных элементов таким образом, чтобы к стяжным элементам было приложено зажимающее давление.

Стяжные элементы, в частности, являются растянутыми или преднапряженными описанным способом для соединения по меньшей мере двух стяжных элементов. Кроме того, предпочтительно между стяжными элементами вставляют фрикционный элемент, такой как описанный выше.

Например, такой способ показан на фиг.11a,11b и 11c.

На фиг.11a показаны два стяжных элемента 21 и 22, противоположные концы которых зафиксированы анкерами 16. Фиксацию обычно выполняют на несущей конструкции. Стяжные элементы растянуты и удержаны в растянутом положении посредством натяжного устройства 9, причем направление натягивания соответствующего стяжного элемента обозначено стрелкой. Фрикционный элемент 7 расположен в области перекрытия стяжных элементов. Кроме того, на фиг.11a показаны два зажимных элемента 3, которые должны быть расположены вокруг области перекрытия стяжных элементов 21 и 22. Зажимные элементы также предпочтительно оснащены фрикционным элементом.

Кроме того, на фиг.11b показаны зажимные элементы 3, размещенные в их конечном положении, и втулка 4, расположенная поверх зажимных элементов.

На фиг.11c показаны два вышеуказанных стяжных элемента 21 и 22, соединенные друг с другом с использованием устройства согласно настоящему изобретению. Натягивающие устройства 9 удалены.

Устройства согласно настоящему изобретению в комбинации со стяжными элементами, выполненными из армированных волокном пластиковых плоских полосовых пластин, являются особенно подходящими для усиления несущих конструкций, предпочтительно для усиления несущих конструкций из бетона. Такие системы обычно используются при реконструкции существующих несущих конструкций, таких как, например, мосты или кровли. Кроме того, описанные системы также могут быть использованы для усиления стеновых конструкций, деревянных несущих конструкций, стальных конструкций, сейсмостойких конструкций и т.п..

Крепление описанных выше стяжных элементов согласно настоящему изобретению на несущей конструкции может быть осуществлено посредством анкеров, известных специалисту.

На фиг.12a и 12b показан пример анкера для стяжного элемента 2, оснащенного устройством 1 для создания преднапряжения согласно настоящему изобретению, расположенный в несущей конструкции 12. На чертежах показан вариант реализации устройства с двумя зажимными элементами.

Анкер 11 прикреплен к несущей конструкции 12, которая удерживает стяжной элемент 2 в необходимом положении и служит в качестве крепежного средства для снабженной прорезью пластины 5. Устройство 1 для создания преднапряжения, которое является закрывающим элементом для стяжного элемента 2, расположено позади анкера 11 и позади снабженной прорезью пластины 5 при наблюдении в направлении натягивания стяжного элемента. Создание преднапряжения в стяжном элементе в данном случае выполнено с использованием зажимных элементов 3, опирающихся на снабженную прорезью пластину 5.

Кроме того, для крепления стяжного элемента обычно используют натягивающий элемент 13, который обеспечивает возможность натягивания стяжного элемента.

На фиг.13a и 13b показан пример подходящего натягивающего элемента для натягивания стяжного элемента, оснащенного устройством 1 для создания преднапряжения согласно настоящему изобретению для усиления несущей конструкции 12.

В отличие от анкерования, описанного выше и показанного на фиг.12a и 12b, в случае использования натягивающего элемента снабженная прорезью пластина 5 не расположена непосредственно на анкере 11 натягивающего элемента, но соединена посредством двух снабженных резьбой стержня 14 с анкером. Натягивание стяжных элементов осуществляют путем затягивания гайки 15. Создание преднапряжения в стяжном элементе в данном случае также осуществляют с использованием зажимных элементов 3, опирающихся на снабженную прорезью пластину 5.

Соответственно, настоящее изобретение также относится к способу усиления несущих конструкций 12, содержащему этапы, на которых:

i) берут стяжной элемент 2, который содержит устройство 1 согласно настоящему изобретению и в соответствии с предыдущим описанием в качестве закрывающего элемента,

ii) крепят двустороннее натягивающее устройство, состоящее из анкера 11 и натягивающего элемента 13, в краевых областях расположения несущей конструкции 12, которая должна быть усилена,

ill) размещают стяжной элемент 2 на поверхности несущей конструкции 12 и вводят закрывающие элементы в компонент натягивающего устройства,

iv) натягивают стяжной элемент 2 и

v) склеивают растянутый стяжной элемент с несущей конструкцией 12.

Если усиление несущей конструкции осуществлено с использованием способа, подобного показанному на фиг.10a-10e, для анкерования стяжного элемента анкеры могут использоваться с обеих сторон, как описано выше и показано на фиг.12a и 12b. Использование натягивающего элемента в этом случае не является необходимым, что обеспечивает конкретное преимущество данного варианта реализации в отношении стоимости. Натягивающее устройство, используемое для натягивания стяжного элемента, может быть удалено после натягивания и фиксации.

Соответственно, настоящее изобретение также относится к способу усиления несущих конструкций 12, содержащему этапы, на которых:

i') берут стяжной элемент 2, выполненный из армированных волокном пластиковых плоских полосовых пластин, который на одном конце содержит устройство согласно настоящему изобретению и согласно предыдущему описанию,

ii') крепят анкер 11 в краевых областях расположения несущей конструкции 12, которая должна быть усилена, и размещают стяжной элемент 2 с закрывающим элементом на одном из анкеров 11,

iii') размещают натягивающее устройство на конце стяжного элемента 2, не имеющем закрывающего элемента,

iv') натягивают стяжной элемент с использованием натягивающего устройства и размещают стяжной элемент 2 на еще незанятом анкере,

v") размещают по меньшей мере один зажимный элемент 3, выполненный из пластика, такого как описанный выше, на незакрепленном конце растянутого стяжного элемента, причем зажимный элемент расположен непосредственно позади анкера, противоположного направлению натяжения стяжного элемента,

vi') наталкивают жесткую втулку 4 в направлении натягивания стяжного элемента по меньшей мере поверх одного зажимного элемента 3 таким образом, чтобы к стяжному элементу 2 было приложено зажимающее давление, и

vii') склеивают растянутый стяжной элемент с несущей конструкцией 12.

Склеивание стяжного элемента с несущей конструкцией осуществляют известным способом. В частности, для этого могут быть использованы двухкомпонентные адгезивы на основе эпоксидной смолы, коммерчески доступные, например, под торговой маркой Sikadur® в компании Sika SchweizAG.

ОБОЗНАЧЕНИЯ НА ЧЕРТЕЖАХ

1 - устройство для создания преднапряжения

2 - стяжной элемент

1, 22 - стяжной элемент

3 - зажимный элемент

4 - втулка

41 - опорная часть

5 - снабженная прорезью пластина

6 - направление растяжения стяжного элемента

7 - фрикционный элемент

8 - зажимное приспособление

9 - натягивающее устройство

10 - вторая снабженная прорезью пластина

11 -анкер

11'- анкер

12 - несущая конструкция

13 - натягивающий элемент

14 - снабженный резьбой стержень

15- гайка

16- анкер

17 - фаска (на втулке)

18 - фаска (на зажимном элементе)

19 - направление ввода

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ВОЛОКНОМ АНКЕРНОГО ШТЫРЯ | 2008 |

|

RU2486059C2 |

| ОГРАНИЧИТЕЛЬ ПЕРЕНАПРЯЖЕНИЙ КЛЕТОЧНОЙ КОНСТРУКЦИИ | 2006 |

|

RU2370842C2 |

| ПРЕДНАПРЯЖЕННАЯ СОСТАВНАЯ ДЕРЕВЯННАЯ БАЛКА | 2018 |

|

RU2728058C2 |

| Цилиндрический резервуар | 1980 |

|

SU939696A1 |

| ПАЛКА РЕГУЛИРУЕМОЙ ДЛИНЫ И ФИКСИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ТАКОЙ ПАЛКИ | 2014 |

|

RU2662390C2 |

| МОДУЛЬ АККУМУЛЯТОРНОЙ БАТАРЕИ С КОРПУСОМ МОДУЛЯ АККУМУЛЯТОРНОЙ БАТАРЕИ И ЭЛЕМЕНТАМИ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2012 |

|

RU2636382C9 |

| ЭЛЕКТРОАКУСТИЧЕСКАЯ ПОДВОДНАЯ АНТЕННА | 2010 |

|

RU2449495C2 |

| ЛАМИНАТ СО СВАРЕННЫМИ ВСТЫК МЕТАЛЛИЧЕСКИМИ СЛОЯМИ | 2003 |

|

RU2355580C2 |

| ИМПЛАНТИРУЕМАЯ СИСТЕМА ДЛЯ ПРИДАНИЯ УСТОЙЧИВОСТИ КОСТЯМ | 2009 |

|

RU2514886C2 |

| СПОСОБ УКЛАДКИ ВЕРХНЕГО СТРОЕНИЯ ПУТИ | 2007 |

|

RU2352705C1 |

Изобретение относится к устройству (1) для создания преднапряжения в стяжных элементах (2), выполненных из армированных волокном пластиковых плоских полосовых пластин, содержащему зажимный элемент (3), который расположен на стяжном элементе (2) и имеет по меньшей мере одну контактную поверхность, взаимодействующую со стяжным элементом (2), а также по меньшей мере одну жесткую втулку (4), которая расположена по меньшей мере вокруг одного зажимного элемента (3) и стяжного элемента (2) и таким образом посредством зажимного элемента (3) прикладывает зажимающее давление к стяжному элементу (2).Зажимный элемент (3) выполнен из пластика, который имеет модуль упругости в диапазоне 1000-5000 МПа, прочность на растяжение при изгибе ≥25 МПа и предел прочности при сжатии ≥25 МПа. 9 н. и 6 з.п. ф-лы, 13 ил.

1. Устройство (1) для создания преднапряжения в стяжных элементах (2), выполненных из армированных волокном пластиковых плоских полосовых пластин, содержащее по меньшей мере один зажимный элемент (3), который расположен на стяжном элементе и имеет по меньшей мере одну контактную поверхность, взаимодействующую со стяжным элементом, а также по меньшей мере одну жесткую втулку (4), которая расположена вокруг зажимного элемента и стяжного элемента и таким образом посредством зажимного элемента прикладывает зажимающее давление к стяжному элементу,

отличающееся тем, что

зажимный элемент выполнен из пластика, который имеет модуль упругости в диапазоне 1000-5000 МПа, прочность на растяжение при изгибе ≥ 25 МПа и предел прочности при сжатии ≥ 25 МПа; а также тем, что

общий узел зажимных элементов (3) имеет цилиндрическую форму, и втулка (4) также имеет цилиндрическую внутреннюю форму; или тем, что

общий узел зажимных элементов (3) имеет коническую конструкцию, поперечное сечение которой уменьшается в направлении, противоположном направлению растяжения (6) стяжного элемента (2), и тем, что втулка (4) имеет внутреннюю форму, подходящую для приема указанных зажимных элементов.

2. Устройство по п. 1, отличающееся тем, что создание преднапряжения в стяжном элементе осуществлено посредством зажимного элемента устройства.

3. Устройство по п. 1 или 2, отличающееся тем, что зажимный элемент состоит из пластика, содержащего по меньшей мере один полиуретановый полимер.

4. Устройство по п. 1 или 2, отличающееся тем, что контактная поверхность между зажимным и стяжным элементами дополнительно содержит фрикционный элемент (7).

5. Устройство по п. 4, отличающееся тем, что фрикционный элемент выбран из следующих материалов:

- покрытие стяжного элемента твердыми зернами;

- покрытие зажимных элементов твердыми зернами и

- ткань, покрытая твердыми зернами.

6. Устройство по п. 1, 2 или 5, отличающееся тем, что оно содержит два зажимных элемента (3), которые расположены вокруг стяжного элемента и каждый из которых имеет по меньшей мере одну контактную поверхность, взаимодействующую со стяжным элементом; и тем, что оно содержит жесткую втулку (4), которая расположена вокруг двух зажимных элементов и таким образом прикладывает зажимающее давление к стяжному элементу посредством зажимных элементов.

7. Способ создания преднапряжения в стяжных элементах в устройстве по п. 1, выполненных из армированных волокном пластиковых плоских полосовых пластин, содержащий этапы, на которых:

i) размещают стяжной элемент (2) по меньшей мере на одном зажимном элементе (3), выполненном из пластика, который имеет модуль упругости в диапазоне 1000-5000 МПа, прочность на растяжение при изгибе ≥ 25 МПа и предел прочности при сжатии ≥ 25 МПа, так что зажимный элемент имеет по меньшей мере одну контактную поверхность, взаимодействующую со стяжным элементом,

ii) наталкивают или натягивают жесткую втулку (4) поверх по меньшей мере одного зажимного элемента и стяжного элемента таким образом, чтобы к стяжному элементу было приложено зажимающее давление,

iii) размещают натягивающее устройство по меньшей мере на одном зажимающем блоке с втулкой, расположенной на стяжном элементе, и

iv) создают преднапряжение в стяжном элементе с использованием натягивающего устройства.

8. Способ создания преднапряжения в стяжных элементах в устройстве по п. 1, выполненных из армированных волокном пластиковых плоских полосовых пластин, содержащий этапы, на которых:

i') берут стяжной элемент (2), который одним концом закреплен на несущей конструкции,

ii') размещают натягивающее устройство на незакрепленном конце стяжного элемента,

iii') натягивают стяжной элемент с использованием натяжного устройства,

iv') размещают по меньшей мере один зажимный элемент (3), выполненный из пластика, который имеет модуль упругости в диапазоне 1000-5000 МПа, прочность на растяжение при изгибе ≥ 25 МПа и предел прочности при сжатии ≥ 25 МПа, на незакрепленном конце растянутого стяжного элемента (2) таким образом, чтобы указанный зажимный элемент имел по меньшей мере одну контактную поверхность, взаимодействующую со стяжным элементом,

v') наталкивают или натягивают жесткую втулку (4) поверх по меньшей мере одного зажимного элемента и стяжного элемента таким образом, чтобы к стяжному элементу было приложено зажимающее давление, и

vi') закрепляют незакрепленный конец стяжного элемента.

9. Способ по одному из пп. 7 или 8, отличающийся тем, что стяжной элемент вставляют между двумя зажимными элементами таким образом, чтобы зажимные элементы имели контактную поверхность, взаимодействующую со стяжным элементом, причем наталкивание или натягивание жесткой втулки выполняют посредством двух зажимных элементов таким образом, чтобы к стяжному элементу было приложено зажимающее давление.

10. Применение устройства по одному из пп. 1-6 для создания преднапряжения в стяжных элементах, выполненных из армированных волокном пластиковых плоских полосовых пластин.

11. Применение устройства по одному из пп. 1-6 для соединения друг с другом стяжных элементов, выполненных из армированных волокном пластиковых плоских полосовых пластин.

12. Стяжной элемент, выполненный из армированных волокном пластиковых плоских полосовых пластин, содержащий по меньшей мере одно устройство по одному из пп. 1-6.

13. Конструкция из стяжных элементов, содержащая по меньшей мере два стяжных элемента, соединенных друг с другом устройством по одному из пп. 1-6.

14. Способ усиления несущих конструкций (12), содержащий этапы, на которых:

i) берут стяжной элемент (2), выполненный из армированных волокном пластиковых плоских полосовых пластин, который содержит устройство (1) по одному из пп. 1-6 в качестве закрывающего элемента,

ii) крепят двустороннее натягивающее устройство, состоящее из анкера (11) и натягивающего элемента (13), в краевых областях расположения несущей конструкции (12), которая должна быть усилена,

iii) размещают стяжной элемент (2) на поверхности несущей конструкции (12) и вводят каждый из закрывающих элементов в компонент натягивающего устройства,

iv) натягивают стяжной элемент (2) и

v) склеивают растянутый стяжной элемент с несущей конструкцией (12).

15. Способ усиления несущих конструкций (12), содержащий этапы, на которых:

i') берут стяжной элемент (2), выполненный из армированных волокном пластиковых плоских полосовых пластин, который на одном конце содержит устройство по одному из пп. 1-6,

ii') крепят анкер (11) в краевых областях расположения несущей конструкции (12), которая должна быть усилена, и размещают стяжной элемент (2) с закрывающим элементом на одном из анкеров (11),

iii') размещают натягивающее устройство на конце стяжного элемента (2), не имеющем закрывающего элемента,

iv') натягивают стяжной элемент с использованием натягивающего устройства и размещают стяжной элемент (2) на еще не занятом анкере,

v') размещают по меньшей мере один зажимный элемент (3), выполненный из пластика, который имеет модуль упругости в диапазоне 1000-5000 МПа, прочность на растяжение при изгибе ≥ 25 МПа и предел прочности при сжатии ≥ 25 МПа, на незакрепленном конце растянутого стяжного элемента таким образом, чтобы указанный зажимный элемент был расположен непосредственно позади анкера, противоположного направлению растяжения стяжного элемента,

vi') наталкивают жесткую втулку (4) в направлении натягивания стяжного элемента по меньшей мере поверх одного зажимного элемента (3) таким образом, чтобы к стяжному элементу (2) было приложено зажимающее давление, и

vii') склеивают растянутый стяжной элемент с несущей конструкцией (12).

| ЦИФРОВОЙ ЧАСТОТОМЕР | 1968 |

|

SU412564A1 |

| US 5713169 A, 03.02.1998 | |||

| Способ установки анкера | 1986 |

|

SU1411498A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ приготовления растворов летучих веществ | 1980 |

|

SU949389A1 |

Авторы

Даты

2017-03-09—Публикация

2011-08-18—Подача