ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу производства металлического железа путем нагрева агломерата, получаемого путем формования агломерата смеси, включающей содержащий оксид железа материал и углеродсодержащий восстановитель, в нагревательной печи с подвижным подом.

УРОВЕНЬ ТЕХНИКИ

Способы для производства металлического железа из содержащего оксид железа материала, такого как железная руда и т.п., подразделяются на несколько типов, в зависимости от способа отделения компонента пустой породы, включенного в содержащий оксид железа материал.

Процесс изготовления железа на постоянной основе с использованием доменной печи является способом, который позволяет производить наибольшее количество металлического железа. Этот способ включает использование высококачественной железной руды, содержащей мало пустой породы, или использование содержащего оксид железа материала, состоящего из железной руды, содержание железа в которой было улучшено с помощью концентрации, которые нагреваются в доменной печи для восстановления и плавления, и разделяются на компонент пустой породы и передельный чугун (насыщенное углеродом железо) в расплавленном состоянии, производя тем самым металлическое железо.

Следующим способом по количеству металлического железа, которое может быть произведено, является газовый способ прямого восстановления (DR) с использованием природного газа. Этот способ включает восстановление окатышей, полученных путем спекания чрезвычайно высококачественной железной руды, используя природный газ для того, чтобы сформировать восстановленные окатыши, которые помещают в электропечь, плавят и выплавляют, производя тем самым сталь (малоуглеродистую сталь), от которой был полностью отделен компонент пустой породы.

Способы производства металлического железа, разработанные в последние годы, включают способ FASTMET, в котором агломерат, полученный смешиванием содержащего оксид железа материала, такого как железная руда и т.п., и углеродсодержащего восстановителя, такого как углеродный материал, нагревают при высокой температуре, в районе 1300°C, для получения восстановленного агломерата, а также способ ITmk3, в котором восстановленный агломерат дополнительно нагревают и плавят, и получают кусочки металлического железа (гранулированное металлическое железо).

Способ FASTMET позволяет полностью отделить компонент пустой породы от стали путем расплавления и выплавления полученного восстановленного агломерата в электропечи. Этот способ напоминает вышеописанный способ прямого восстановления в том плане, что все компоненты пустой породы в восстановленном агломерате помещают в электропечь, но отличается тем, что восстановленный агломерат включает компонент пустой породы в углеродсодержащем восстановителе. Введение большого количества компонента пустой породы в электропечь в газовом способе прямого восстановления и в способе FASTMET увеличивает теплоту плавления электропечи. Соответственно, необходимым предварительным условием является использование материала, содержащего мало пустой породы.

С другой стороны, особенностью способа ITmk3 является то, что шлак практически не переносится в процессе производства стали, так как разделение на металлическое железо и шлак происходит на пода печи, аналогично доменному способу, описанному выше. Однако, способ доменной печи и способ ITmk3 используют нагревание при высоких температурах, и соответственно требуют увеличенной энергии, если в материале присутствует большое количество компонента пустой породы. Соответственно, необходимым предварительным условием является использование сырья, содержащего мало пустой породы.

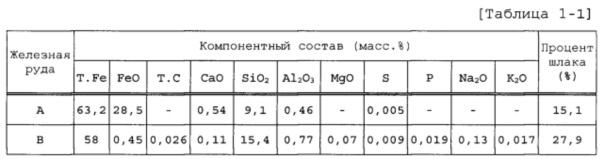

Таким образом, и способ FASTMET, и способ ITmk3 требуют настолько малого содержания в материале компонента пустой породы, насколько это возможно. Например, восстановленный продукт, полученный путем восстановления нагреванием агломерата, включающего железную руду, имеющую 9% пустой породы (общее количество SiO2 и Al2O3) и уголь, имеющий зольность 10%, содержит 15% шлака (общее количество SiO2 и Al2O3), так что его использование в электропечи или в доменной печи является затруднительным.

Патентные документы PTL 1-3 описывают известные технологии для производства металлического железа путем нагрева агломерата, получаемого путем смешивания содержащего оксид железа материала и углеродсодержащего восстановителя.

Патентный документ PTL 1 описывает выполнение процесса восстановления путем нагрева смеси, содержащей материал оксида железа и уголь, в высокотемпературной атмосфере, выполнения процесса дробления полученного восстановленного железа, а затем сортировки по размерам гранул с заданным размером зерна в качестве границы. В частности, сепаратор гранул используется для того, чтобы отделить и отсортировать зерна, превышающие средний размер зерна 100 мкм, и зерна, имеющие средний размер зерна 100 мкм или менее. Зерна, имеющие средний размер зерна 100 мкм или менее, разделяются магнитной силой на сильно намагничиваемые зерна, включающие большое содержание железа, и слабо намагничиваемые зерна, включающие небольшое содержание железа, и вышеупомянутые зерна восстановленного железа, превышающие заданный размер при разделении, и вышеупомянутые сильно намагничиваемые зерна используются в качестве восстановленного железа. С другой стороны, слабо намагничиваемые зерна включают небольшое содержание железа и содержат много шлака, и соответственно повторно используются в цементе или асфальте в том виде, как они есть.

Патентный документ PTL 2 описывает способ производства высококачественного восстановленного железа из пыли, образующейся при производстве чугуна, в производстве высококачественного восстановленного железа, в котором получают содержащие углерод окатыши, состоящие из различных типов пыли и углеродистого материала, и процесс их восстановления выполняют при температуре от 1250 до 1350°C в печи с вращающимся подом. Указанное восстанавливает пыль внутри окатышей с помощью углеродистого материала, и зерна металлического железа извлекают с использованием процесса, в котором зерна металлического железа, агрегированные массопереносом внутри частицы, естественным образом отделяются от шлака с низкой точкой плавления, включающего FeO, который был произведен из пустой породы в пыли.

Патентный документ PTL 3 описывает способ производства высокочистого гранулированного металлического железа, в котором производятся содержащие углерод окатыши, состоящие из материала железной руды и углерода, и процесс их восстановления выполняется при температуре от 1250 до 1350°C в печи с вращающимся подом, после чего температура печи дополнительно поднимается до температуры от 1400 до 1500°C для того, чтобы вызвать плавление, вызывая тем самым агрегацию металлического железа.

Патентный документ PTL 4 описывает способ производства металлического железа, в котором корка металлического железа формируется и выращивается путем восстановления нагреванием, и восстановление продолжается до тех пор, пока оксид железа по существу не исчерпается, в то время как формируется агрегат произведенного шлака.

Патентный документ PTL 5 описывает прямое восстановление железной руды при температуре 700°C или выше, а затем дробление и разделение с получением железных хлопьев и огнеупорных зерен. В этом патентном документе для просеивания хлопьев используется грохот, имеющий размер сетки 20, и хлопья, остающиеся на грохоте, и пустая порода под грохотом, дробятся по отдельности, после чего выплавленное железо отделяется и собирается.

СПИСОК ЦИТИРУЕМОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

PTL 1: Японская нерассмотренная опубликованная патентная заявка №2002-363624

PTL 2: Японская нерассмотренная опубликованная патентная заявка №10-147806

PTL 3: Японская нерассмотренная опубликованная патентная заявка №2002-30319

PTL 4: Японская нерассмотренная опубликованная патентная заявка №9-256017

PTL 5: патент США №6048382

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Вариант осуществления, описанный в вышеупомянутом патентном документе PTL 1, направлен на производство восстановленных окатышей с температурой нагрева от 1200 до 1300°C, и не учитывает разделения на металлическое железо и шлак на поде нагревательной печи. Кроме того, для дробления используется вальцовый пресс, но условия его использования не раскрываются, и другие способы дробления, кроме вальцового пресса, не упоминаются. Далее, в соответствии с одним вариантом осуществления чистота железа составляет не более 7 6-90% даже для железа с хорошей чистотой, имеющего гранулярность 100 мкм или более. Металлическое железо, имеющее чистоту такого порядка, трудно использовать в качестве сталелитейного материала. Можно предположить, что причина, по которой чистота железа составляет не более 76-90%, состоит в том, что температура нагрева и способ дробления не являются подходящими.

Патентный документ PTL 2 описывает просеивание восстановленного железа, полученного из печи с вращающимся подом, с использованием сита, и сбор восстановленного железа, имеющего диаметр 5 мм или более, в качестве продукта. Эта технология включает производство расплавленного железа и расплавленного шлака на поде, и соответственно подпадает под способ ITmk3. Однако этот патентный документ не описывает процесс дробления, хотя и описывает сбор металлического железного продукта из нагреваемого/восстанавливаемого продукта, выгруженного из восстановительной печи, с использованием грохота и магнитного сепаратора.

Патентный документ PTL 3 описывает способ разделения полностью расплавленного восстановленного железа на восстановленное железо и шлак. Однако этот патентный документ описывает только разделение гранулированного металлического железа, произведенного в печи, и побочного продукта в виде шлака, используя магнитный сепаратор и грохот, а процесс дробления не описывается.

Патентные документы PTL 4 и PTL 5 также раскрывают технологию, в которой смесь, включающая содержащий оксид железа материал и углеродистый материал, нагревают, и полученное металлическое железо и шлак разделяют. Однако улучшение разделяемости металлического железа и шлака не изучается. Существует также требуемое развитие способа производства металлического железа, в котором содержащее металлическое железо спеченное тело, разделяемость которого на металлическое железо и шлак была улучшена, может быть эффективно разделено на металлическое железо и шлак.

Настоящее изобретение было осуществлено в свете вышеописанных обстоятельств, и соответственно задачей настоящего изобретения является обеспечение способа производства металлического железа, в котором металлическое железо может быть эффективно собрано. Более конкретно, первой задачей настоящего изобретения является обеспечение способа производства металлического железа, в котором металлическое железо может быть эффективно собрано из восстановленного продукта, включающего металлическое железо и шлак, полученного путем нагревания агломерата из содержащего оксид железа материала и углеродсодержащего восстановителя в нагревательной печи с подвижным подом для получения металлического железа.

Второй задачей настоящего изобретения является обеспечение способа производства металлического железа, в котором металлическое железо может быть эффективно собрано из выгруженного материала при формовании агломерата смеси, включающей содержащий оксид железа материал и углеродсодержащий восстановитель, нагревании в нагревательной печи с подвижным подом, а затем разделении отходов, выгруженных из печи, на металлическое железо и шлак, и сборе металлического железа для получения металлического железа.

РЕШЕНИЕ ПРОБЛЕМЫ

Сущность способа производства металлического железа в соответствии с настоящим изобретением, который в состоянии решить вышеупомянутую проблему, заключается в том, что способ включает:

процесс формования агломерата смеси, включающей содержащий оксид железа материал и углеродсодержащий восстановитель;

процесс введения полученного агломерата в нагревательную печь с подвижным подом и восстановления путем нагрева;

процесс дробления с использованием дробилки восстановленного продукта, содержащего металлическое железо и шлак, который был выгружен из нагревательной печи с подвижным подом; и

процесс сортировки с использованием сепаратора и сбора металлического железа.

В дальнейших деталях сущность способа производства металлического железо в соответствии с настоящим изобретением, который способен решить первую задачу (в дальнейшем также называемого первым изобретением), заключается в том, что этот способ включает: процесс формования агломерата смеси, включающей содержащий оксид железа материал и углеродсодержащий восстановитель; процесс введения полученного агломерата в нагревательную печь с подвижным подом и восстановление путем нагрева; процесс дробления с использованием ударной дробилки восстановленного продукта, содержащего металлическое железо и шлак, который был выгружен из нагревательной печи с подвижным подом; и процесс сортировки с использованием сепаратора и сбор металлического железа.

Способ производства может дополнительно включать: процесс просеивания восстановленного продукта, содержащего металлическое железо и шлак, который был выгружен из нагревательной печи с подвижным подом, на грубые частицы и мелкие частицы с использованием грохота а; процесс дробления полученных грубых частиц с использованием ударной дробилки; а также процесс сбора металлического железа с использованием сепаратора.

В качестве дробилки могут использоваться, например, молотковая дробилка, клеточная дробилка, роторная дробилка, шаровая дробилка, вальцовая дробилка или стержневая дробилка. В качестве дробилки предпочтительно используется дробилка, которая применяет воздействие в одном направлении.

Средняя объемная плотность грубых частиц может составлять от 1,2 до 3,5 кг/л.

Грубые частицы могут быть отделены магнитным способом с использованием магнитного сепаратора перед дроблением грубых частиц, и магнитно притянутое вещество может быть собрано, и собранное магнитно притянутое вещество может быть раздроблено.

В качестве сепаратора могут использоваться магнитный сепаратор, воздушный сепаратор или грохот b. В случае, когда в качестве сепаратора используется грохот b, прошедший через сито материал предпочтительно разделяется с использованием магнитного сепаратора, и металлическое железо собирается после просеивания, выполненного с использованием грохота b. В качестве грохота b предпочтительно используется грохот, имеющий отверстия размером 1-8 мм.

Способ производства в соответствии с настоящим изобретением предпочтительно дополнительно включает процесс тонкого измельчения магнитно притягиваемого вещества, полученного при разделении с использованием магнитного разделителя, используя мельницу тонкого помола. Также предпочтительным является, чтобы тонкоизмельченный материал, полученный в процессе тонкого измельчения, снова был тонко измельчен с использование мельницы тонкого помола. Также предпочтительным является, чтобы тонкоизмельченный материал, полученный в процессе тонкого измельчения, разделялся с использованием магнитного разделителя, и чтобы магнитно притягиваемое вещество собиралось.

Собранное магнитно притягиваемое вещество может быть сформовано в агломерат.

В качестве дробилки могут использоваться, например, шаровая дробилка, стержневая дробилка, клеточная дробилка, роторная дробилка или вальцовая дробилка.

Вышеописанная проблема может также быть решена с помощью способа производства металлического железа, включающего: процесс формования агломерата смеси, включающей содержащий оксид железа материал и углеродсодержащий восстановитель; процесс введения полученного агломерата в нагревательную печь с подвижным подом и восстановление путем нагрева; процесс разделения восстановленного продукта, содержащего металлическое железо и шлак, который был выгружен из нагревательной печи с подвижным подом, на материал, состоящий из грубых частиц, и материал, состоящий из мелких частиц, с использованием грохота а; и процесс сортировки полученного материала, состоящего из мелких частиц, с использованием сепаратора, а также сбор металлического железа.

В качестве сепаратора предпочтительно используется магнитный сепаратор, при этом магнитно притягиваемое вещество получают путем выбора магнитным сепаратором частиц, собираемых как металлическое железо.

Способ производства в соответствии с настоящим изобретением может дополнительно включать процесс тонкого измельчения материала, состоящего из мелких частиц, с использованием мельницы тонкого помола, причем металлическое железо, содержащееся в полученном тонкоизмельченном материале, собирают с использованием сепаратора.

Тонкоизмельченный материал, полученный в процессе тонкого измельчения с использованием мельницы тонкого помола, может быть снова тонко измельчен с использованием мельницы тонкого помола.

В качестве дробилки могут использоваться, например, шаровая дробилка, стержневая дробилка, клеточная дробилка, роторная дробилка или вальцовая дробилка.

Материал, состоящий из мелких частиц, может быть магнитно разделен с использованием магнитного сепаратора перед дроблением материала, состоящего из мелких частиц, с использованием мельницы тонкого помола, с получением магнитно притягиваемого вещества путем его сбора магнитным сепаратором. Собранное магнитно притягиваемое вещество может быть сформировано в агломерат.

В качестве грохота а предпочтительно используется, например, грохот, имеющий размер отверстий от 2 до 8 мм.

Сущность способа производства металлического железа в соответствии с настоящим изобретением, который в состоянии решить вторую задачу (в дальнейшем также называемого вторым изобретением), заключается в том, что этот способ включает: процесс формования агломерата смеси, включающей содержащий оксид железа материал и углеродсодержащий восстановитель; процесс введения полученного агломерата в нагревательную печь с подвижным подом и нагревания, при котором агломерат плавится для с формированием расплавленного металлического железа, расплавленного шлака и восстановленного агломерата; процесс охлаждения смеси, полученной в этом процессе; процесс выгрузки твердого материала, полученного путем охлаждения, из нагревательной печи с подвижным подом; процесс дробления с использованием дробилки материала, включающего металлическое железо, шлак и материал покрытия пода, выгруженного из нагревательной печи с подвижным подом; и процесс сортировки полученного дробленого материала с использованием сепаратора и сбора металлического железа.

Способ производства может дополнительно включать: процесс просеивания выгруженного материала, включающего металлическое железо, шлак и материал покрытия пода, который был выгружен из нагревательной печи с подвижным подом, на оставшийся на сите материал и прошедший через сито материал, с использованием грохота а; процесс дробления полученного оставшегося на сите материала с использованием дробилки; и процесс сортировки полученного дробленого материала с использованием сепаратора и сбор металлического железа.

В качестве дробилки могут использоваться, например, молотковая дробилка, клеточная дробилка, роторная дробилка, шаровая дробилка, вальцовая дробилка или стержневая дробилка.

Оставшийся на сите материал предпочтительно содержит 95% или более железа в эквиваленте к железному компоненту.

Оставшийся на сите материал может быть магнитно разделен с использованием магнитного сепаратора перед дроблением оставшегося на сите материала, и магнитно притягиваемое вещество может быть собрано и раздроблено.

В качестве сепаратора может использоваться, например, магнитный сепаратор, воздушный сепаратор, сито b и т.п. Просеивание может быть выполнено с использованием грохота b, после чего прошедший через сито материал отделяют с использованием магнитного сепаратора, и металлическое железо собирают. В качестве грохота b может использоваться, например, грохот, имеющий размер отверстий от 1 до 8 мм. Способ производства может дополнительно включать процесс тонкого измельчения с использованием мельницы тонкого помола магнитно притягиваемого вещества, полученного путем отбора с использованием магнитного отборщика.

Тонкоизмельченный материал, полученный в процессе тонкого измельчения, может быть снова тонко измельчен с использованием мельницы тонкого помола. Тонкоизмельченный материал, полученный в процессе тонкого измельчения, может быть отделен с использованием магнитного отборщика и магнитно притягиваемое вещество может быть собрано. Собранное магнитно притягиваемое вещество может быть сформировано в агломерат.

В качестве дробилки могут использоваться, например, шаровая дробилка, стержневая дробилка, клеточная дробилка, роторная дробилка или вальцовая дробилка.

Вышеописанная проблема может быть решена с помощью способа производства металлического железа, включающего: процесс формования агломерата смеси, включающей содержащий оксид железа материал и углеродсодержащий восстановитель; процесс введения полученного агломерата в нагревательную печь с подвижным подом и нагревания, при котором агломерат плавится с формированием расплавленного металлического железа, расплавленного шлака и восстановленного агломерата; процесс охлаждения полученной смеси; процесс выгрузки твердого материала, полученного путем охлаждения, из нагревательной печи с подвижным подом; процесс просеивания с использованием грохота выгруженного материала, содержащего металлическое железо, шлак, и материал покрытия пода, который был выгружен из нагревательной печи с подвижным подом; и процесс сортировки с использованием сепаратора прошедшего через сито материала, полученного в процессе просеивания, и сбора металлического железа.

В качестве сепаратора может использоваться магнитный сепаратор, и магнитно притягиваемое вещество, полученное путем отбора магнитным сепаратором, может быть собрано как металлическое железо. Данный способ может дополнительно включать: процесс тонкого измельчения полученного магнитно притягиваемого вещества с использованием мельницы тонкого помола; и процесс отделения с использованием сепаратора полученного тонкоизмельченного материала и сбора металлического железа.

Данный способ может дополнительно включать процесс тонкого измельчения по меньшей мере части прошедшего через сито материала, полученного в процессе просеивания, с использованием мельницы тонкого помола. Тонкоизмельченный материал, полученный в процессе тонкого измельчения с использованием мельницы тонкого помола, может быть магнитно отделен с использованием магнитного сепаратора, и полученное магнитно притягиваемое вещество может быть собрано. Кроме того, тонкоизмельченный материал, полученный в процессе тонкого измельчения с использованием мельницы тонкого помола, может быть снова тонко измельчен с использованием мельницы тонкого помола.

Собранное металлическое железо или собранное магнитно притягиваемое вещество могут быть сформованы в агломерат.

Мельница тонкого помола может измельчать магнитно притягиваемое вещество с помощью по меньшей мере одного фактора, выбранного из группы, состоящей из силы удара, силы трения и силы сжатия. В качестве дробилки предпочтительно используются, например, шаровая дробилка, стержневая дробилка, клеточная дробилка, роторная дробилка или вальцовая дробилка.

В качестве грохота а предпочтительно используется грохот, имеющий размер отверстий от 2 до 8 мм.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

В соответствии с первым изобретением и вторым изобретением металлическое железо может быть эффективно собрано.

Подробно, в соответствии с первым изобретением восстановленный продукт, содержащий металлическое железо и шлак, который выгружают из нагревательной печи с подвижным подом, дробят путем применения удара, так что металлическое железо и шлак эффективно разделяют. Кроме того, восстановленный продукт, содержащий металлическое железо и шлак, который выгружают из нагревательной печи с подвижным подом, разделяют на крупнозернистый материал и мелкозернистый материал с использованием грохота и обрабатывают в соответствии с зернистостью, так что металлическое железо и шлак эффективно разделяют. То есть, в то время как металлическое железо может быть эффективно собрано с использованием сепаратора (например, грохота, магнитного сепаратора и т.д.), металлическое железо может быть собрано еще более эффективно, комбинируя тонкое измельчение и сепаратор.

В соответствии со вторым изобретением, выгруженный материал, включающий металлическое железо, шлак и материал покрытия пода, который выгружают из нагревательной печи с подвижным подом, подходящим образом дробят или тонко измельчают, так что металлическое железо может быть эффективно собрано из выгруженного материала.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

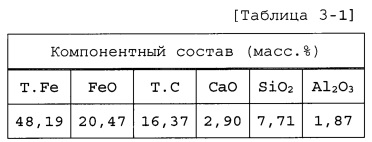

[Фиг. 1-1] Фиг. 1-1 представляет собой схематическую диаграмму, иллюстрирующую процесс производства металлического железа.

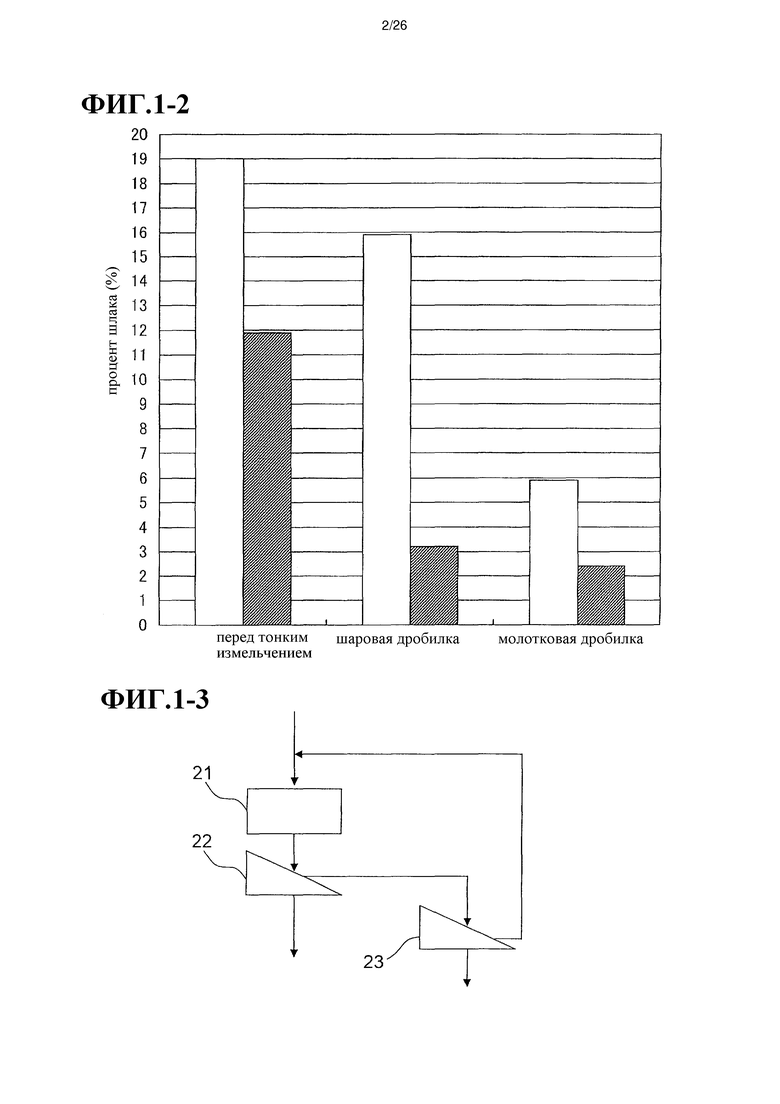

[Фиг. 1-2] Фиг. 1-2 представляет собой график, иллюстрирующий отношения между условиями дробления и процентом шлака.

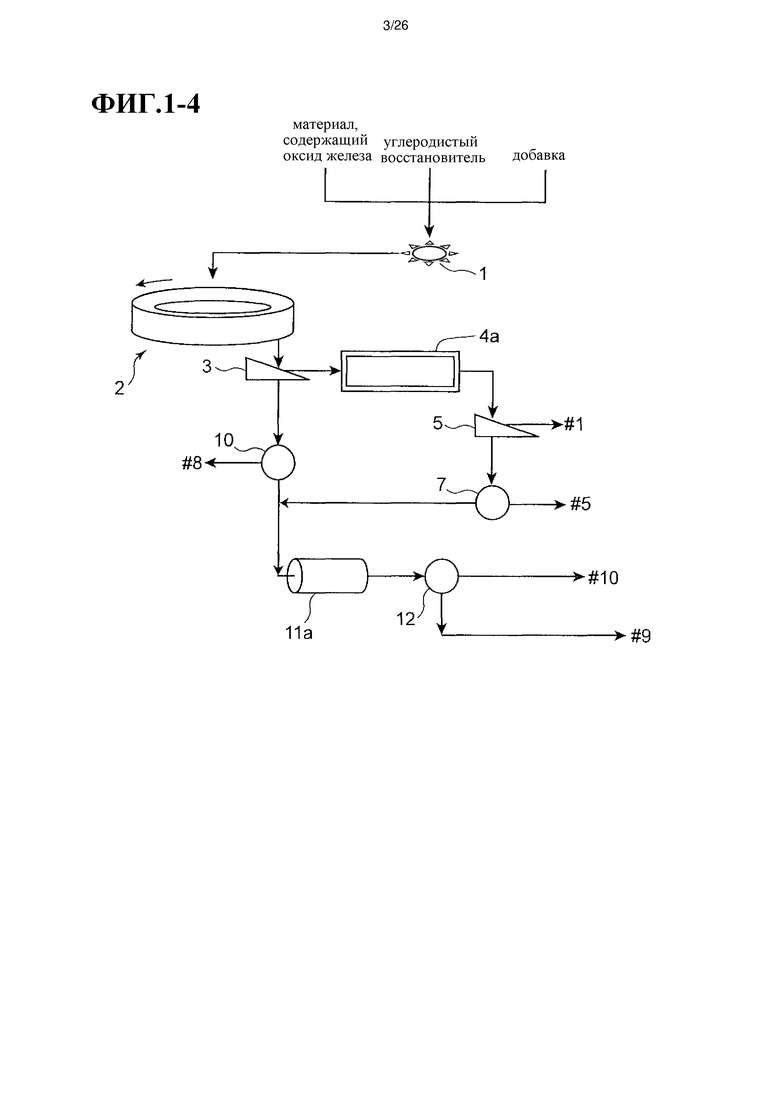

[Фиг. 1-3] Фиг. 1-3 представляет собой схематическую диаграмму, иллюстрирующую пример конфигурации для непрерывного дробления или тонкого измельчения.

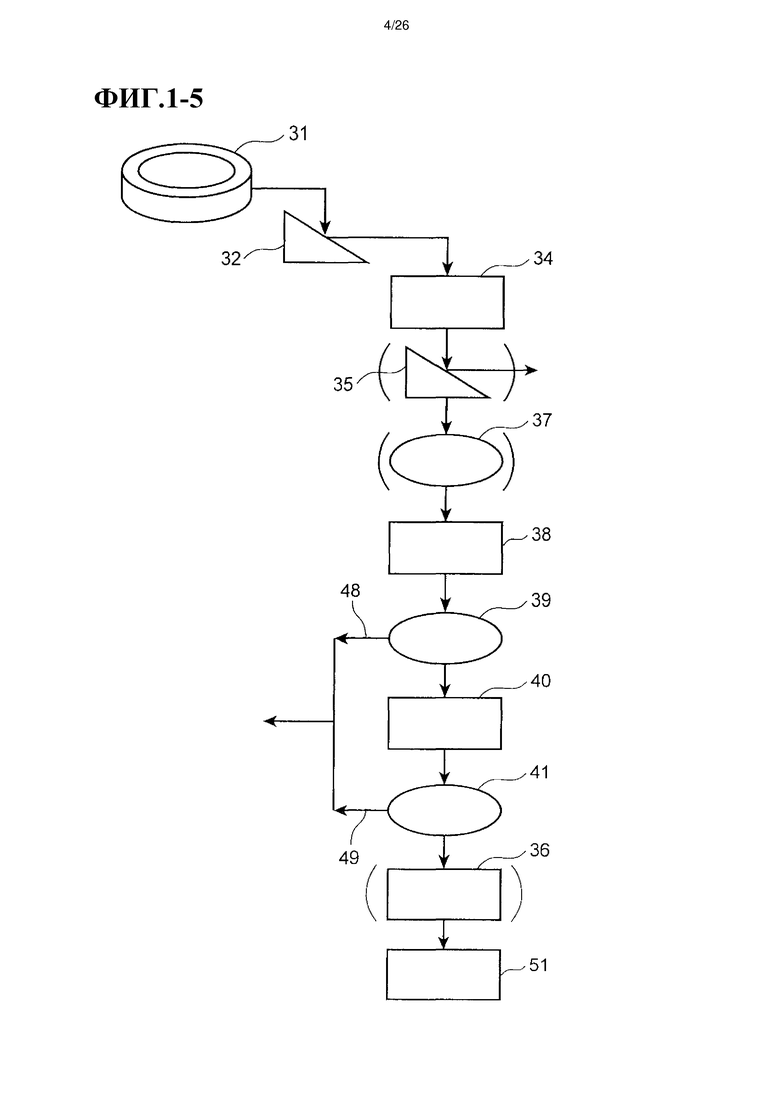

[Фиг. 1-4] Фиг. 1-4 представляет собой схематическую диаграмму, иллюстрирующую другой процесс производства металлического железа.

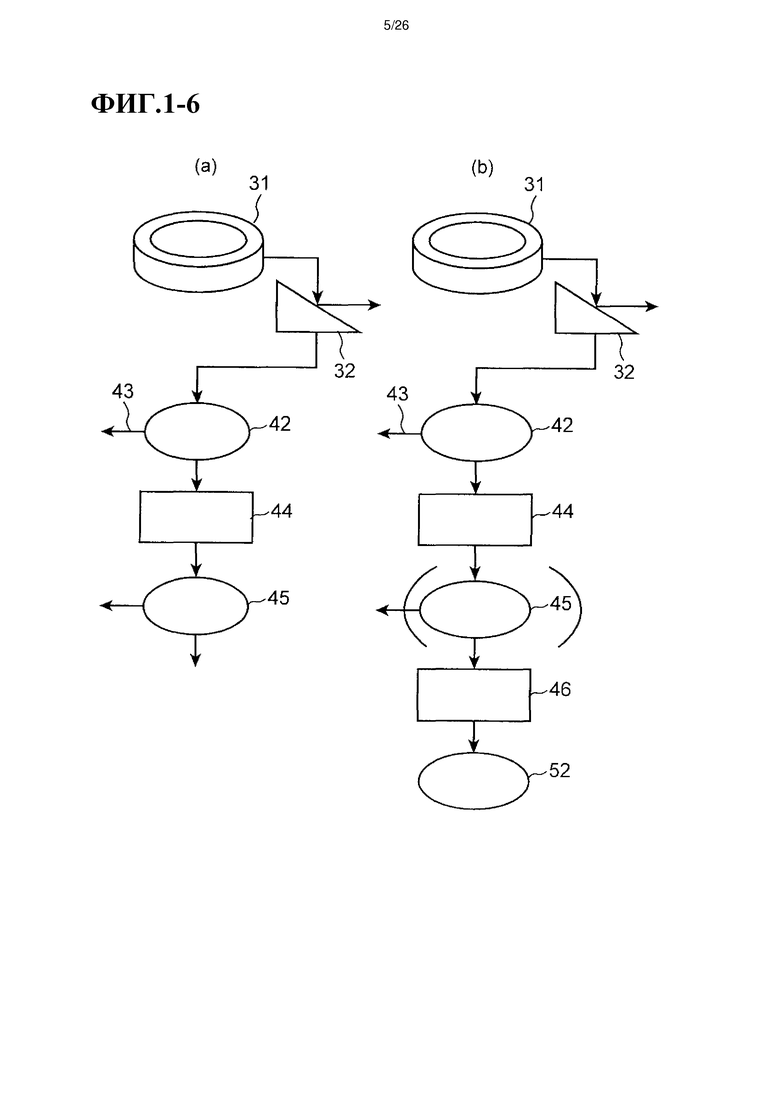

[Фиг. 1-5] Фиг. 1-5 представляет собой схематическую диаграмму, иллюстрирующую еще один процесс производства металлического железа.

[Фиг. 1-6] Фиг. 1-6 (а) и (b) представляют собой схематические диаграммы, иллюстрирующие другой процесс производства металлического железа.

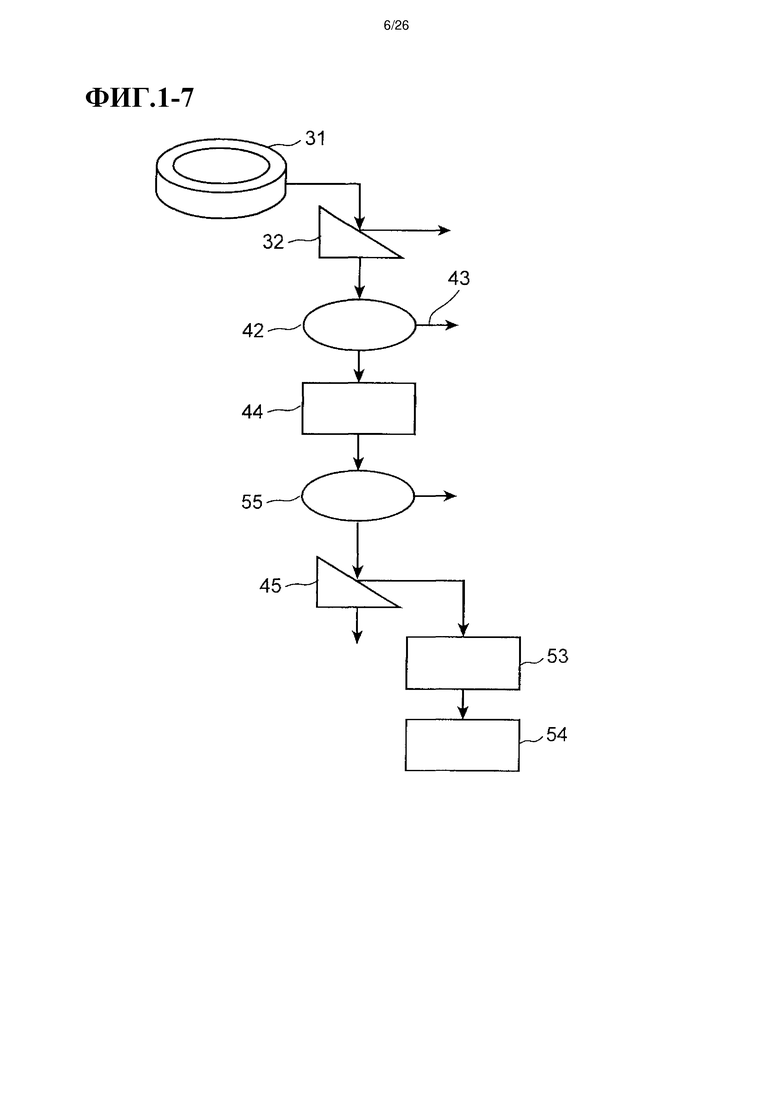

[Фиг. 1-7] Фиг. 1-7 представляет собой схематическую диаграмму, иллюстрирующую другой процесс производства металлического железа.

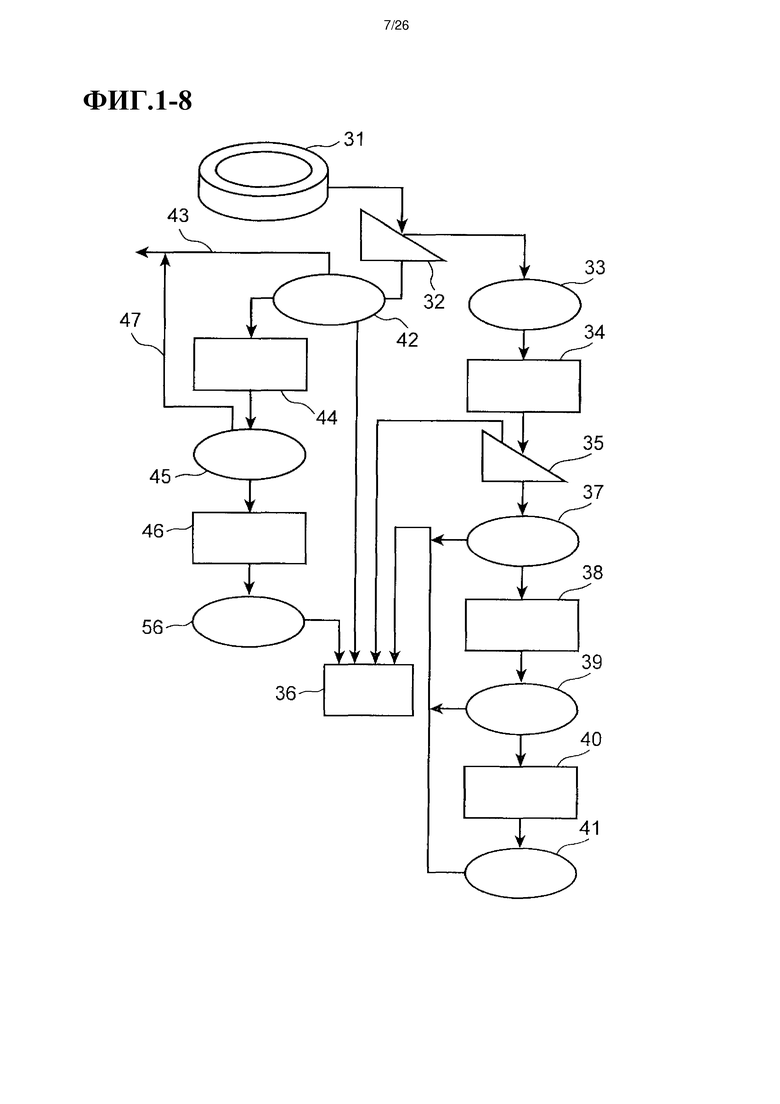

[Фиг. 1-8] Фиг. 1-8 представляет собой схематическую диаграмму, иллюстрирующую общий вид процесса производства металлического железа.

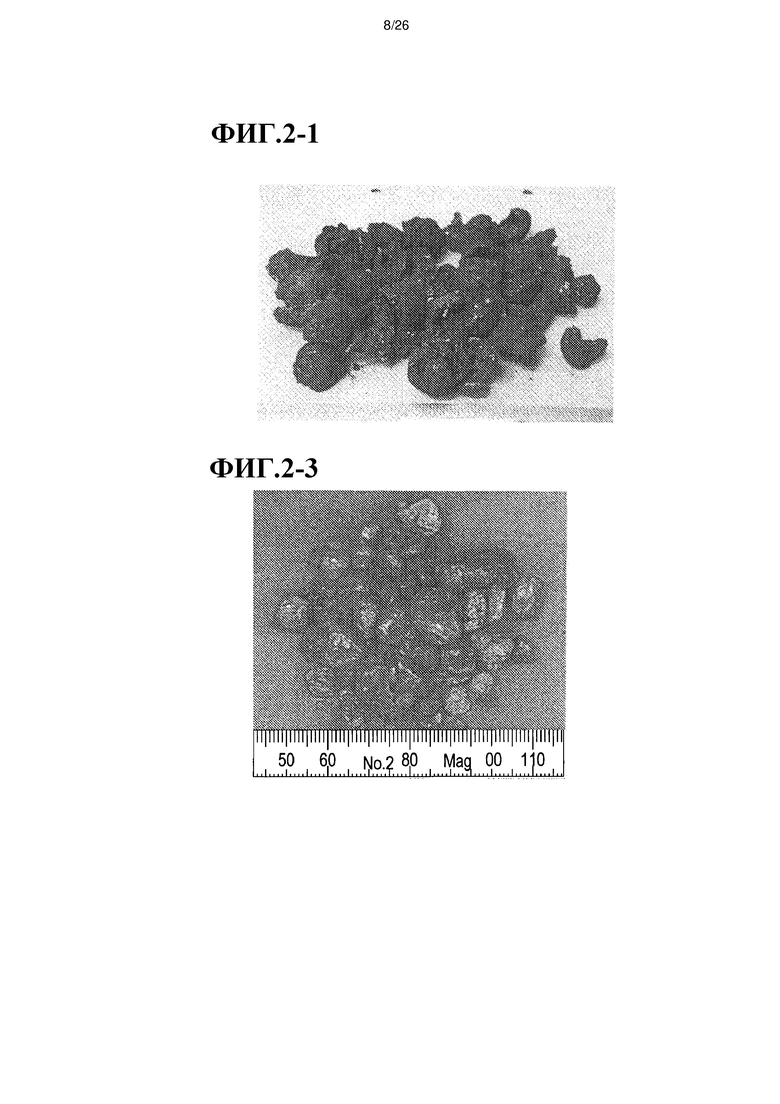

[Фиг. 2-1] Фиг. 2-1 представляет собой фотографию к диаграмме, на которой сфотографированы внешние формы металлического железа D, полученного с помощью одного варианта осуществления.

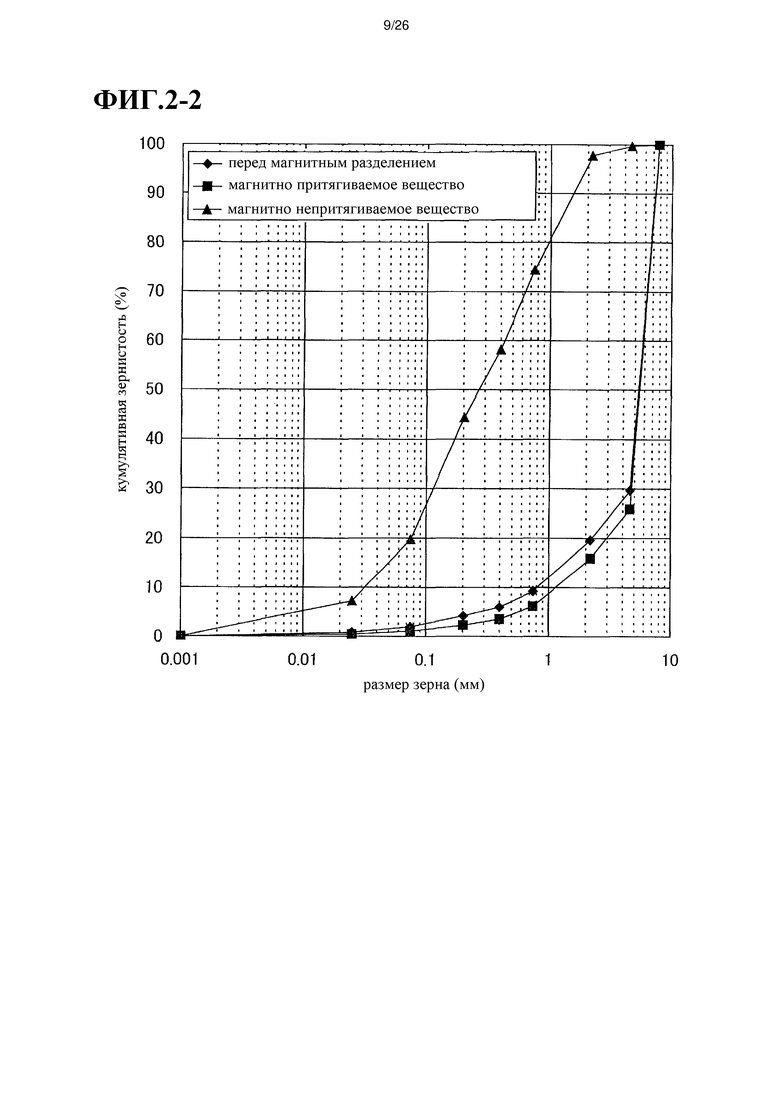

[Фиг. 2-2] Фиг. 2-2 представляет собой график, иллюстрирующий гранулометрическое распределение магнитно притягиваемого вещества и магнитно непритягиваемого вещества.

[Фиг. 2-3] Фиг. 2-3 представляет собой фотографию к диаграмме, на которой сфотографировано магнитно притягиваемое вещество, полученное с помощью одного варианта осуществления.

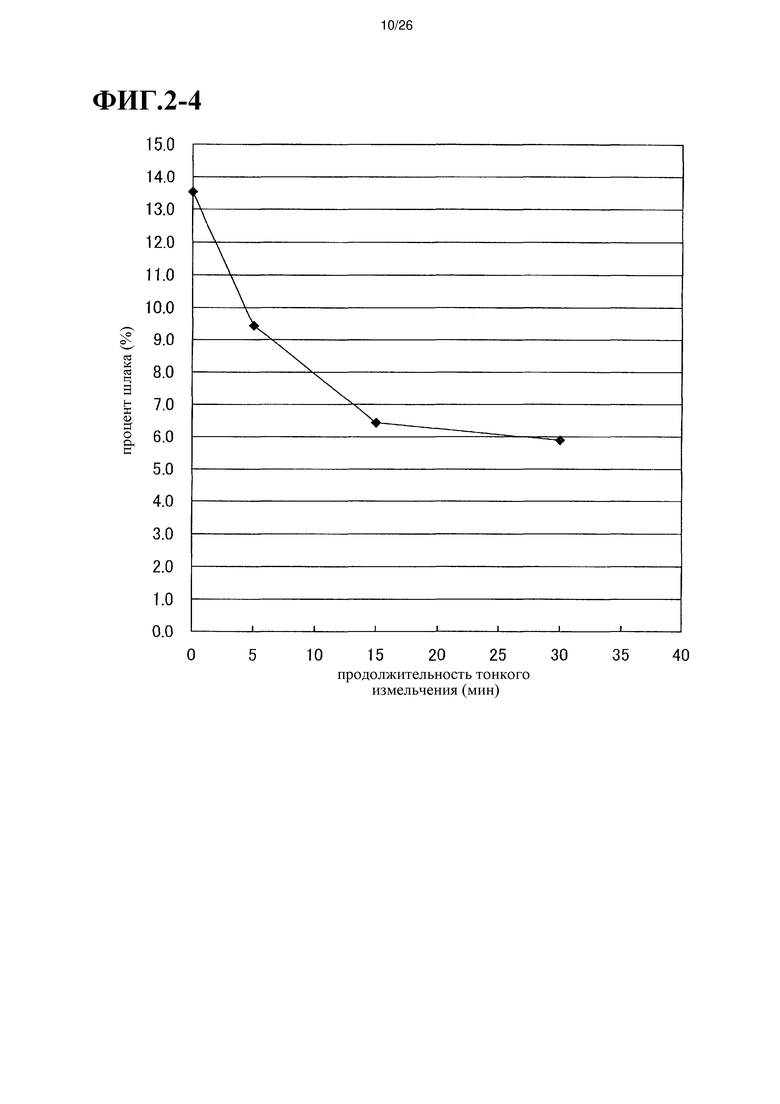

[Фиг. 2-4] Фиг. 2-4 представляет собой график, иллюстрирующий соотношение между временем дробления и процентом шлака.

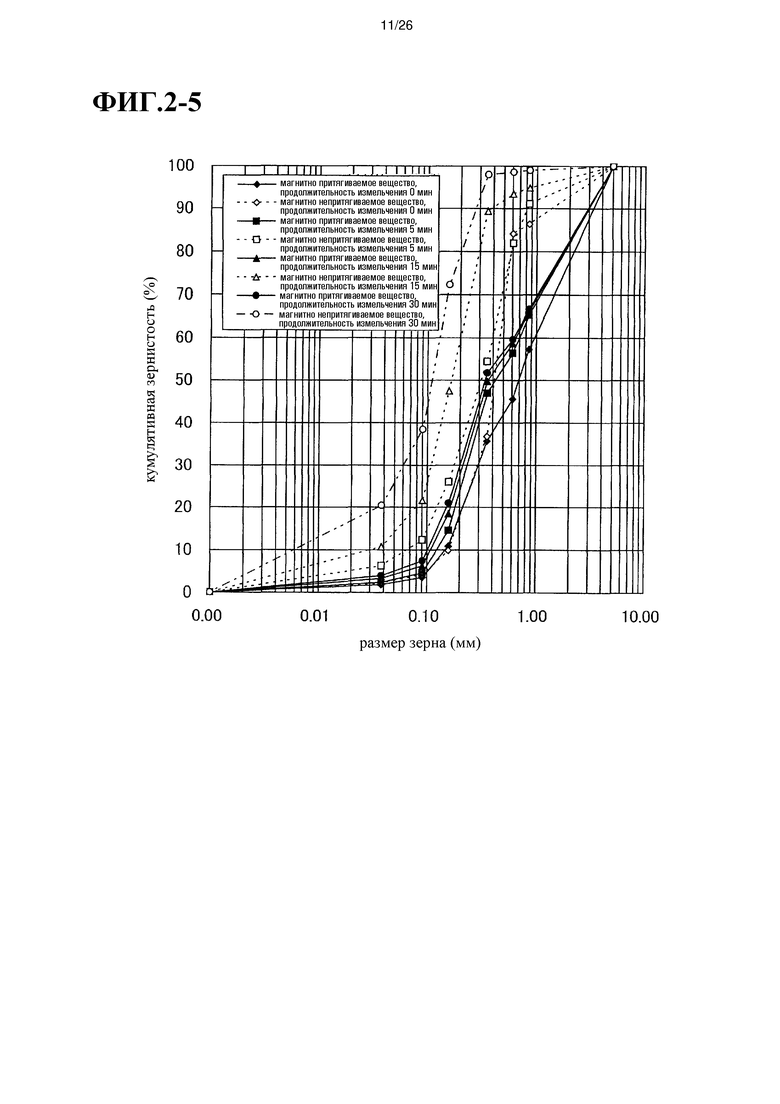

[Фиг. 2-5] Фиг. 2-5 представляет собой график, иллюстрирующий гранулометрическое распределение магнитно притягиваемого вещества и магнитно непритягиваемого вещества.

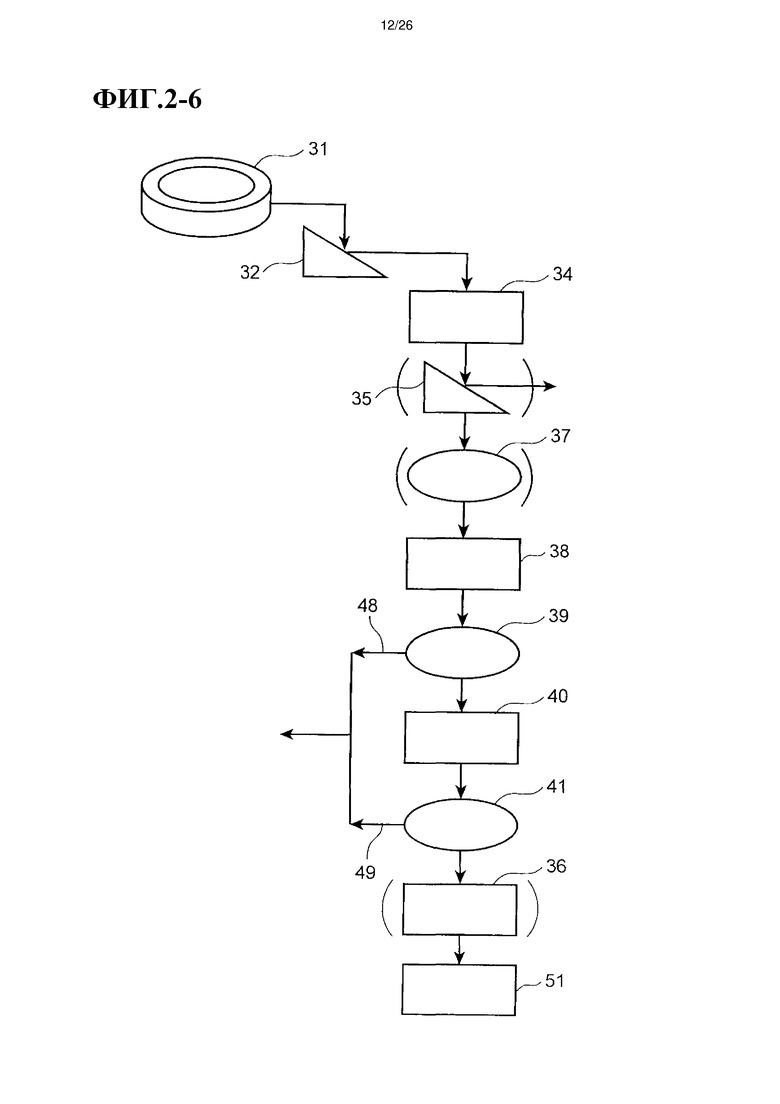

[Фиг. 2-6] Фиг. 2-6 представляет собой схематическую диаграмму, иллюстрирующую другой процесс производства металлического железа.

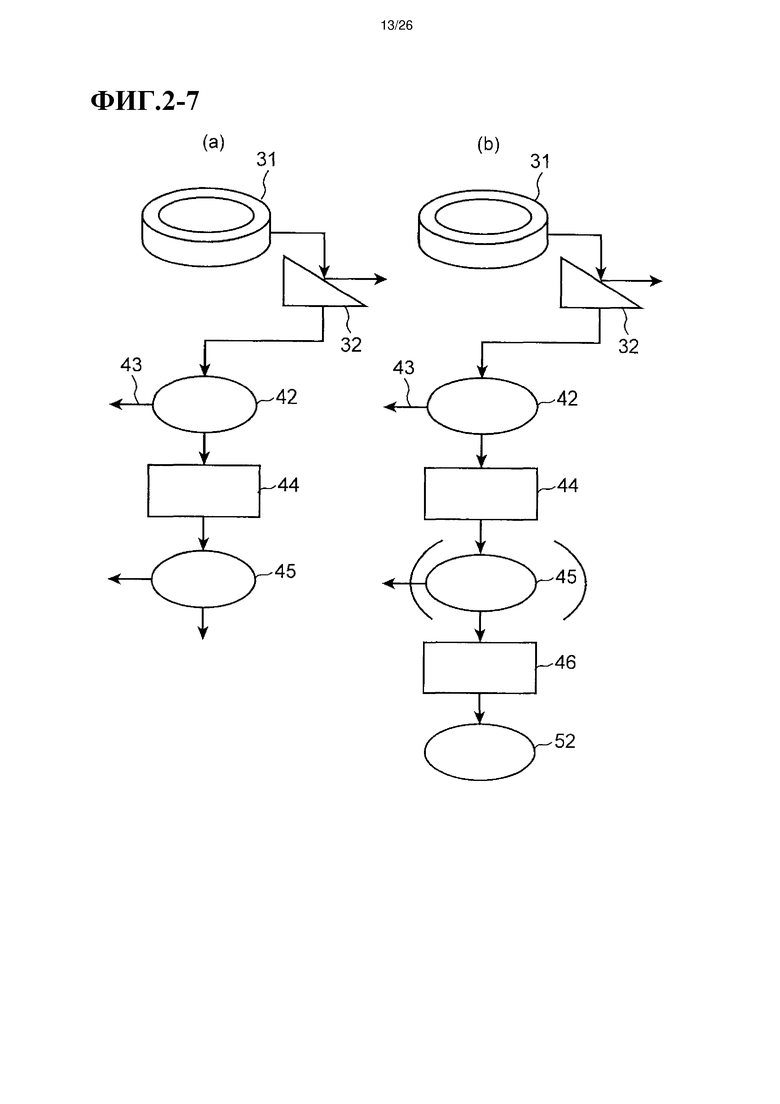

[Фиг. 2-7] Фиг. 2-7 (а) и (b) представляют собой схематические диаграммы, иллюстрирующие другой процесс производства металлического железа.

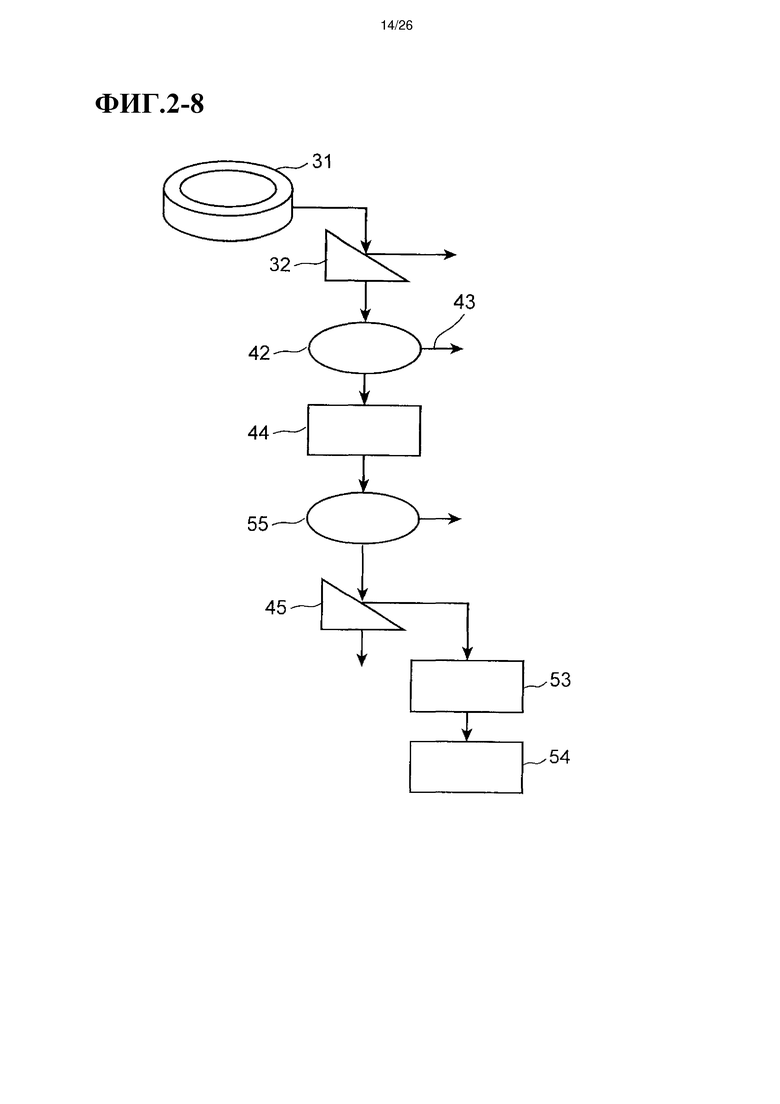

[Фиг. 2-8] Фиг. 2-8 представляет собой схематическую диаграмму, иллюстрирующую другой процесс производства металлического железа.

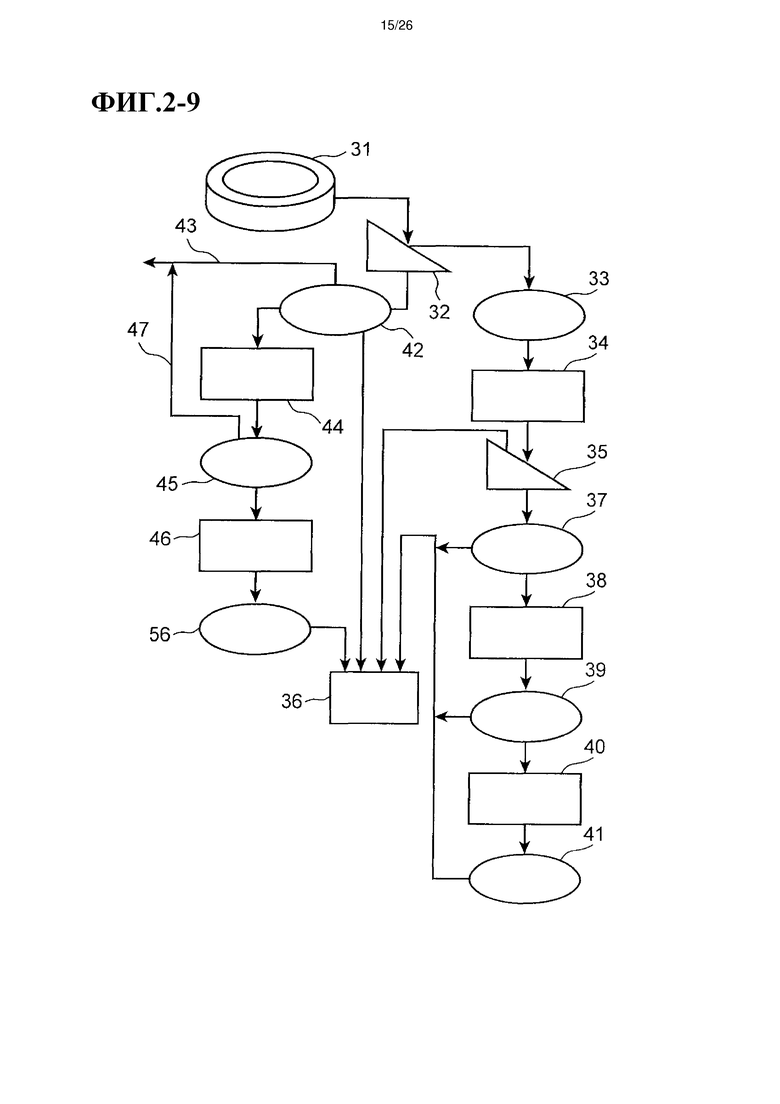

[Фиг. 2-9] Фиг. 2-9 представляет собой схематическую диаграмму, иллюстрирующую полное изображение процесса производства металлического железа.

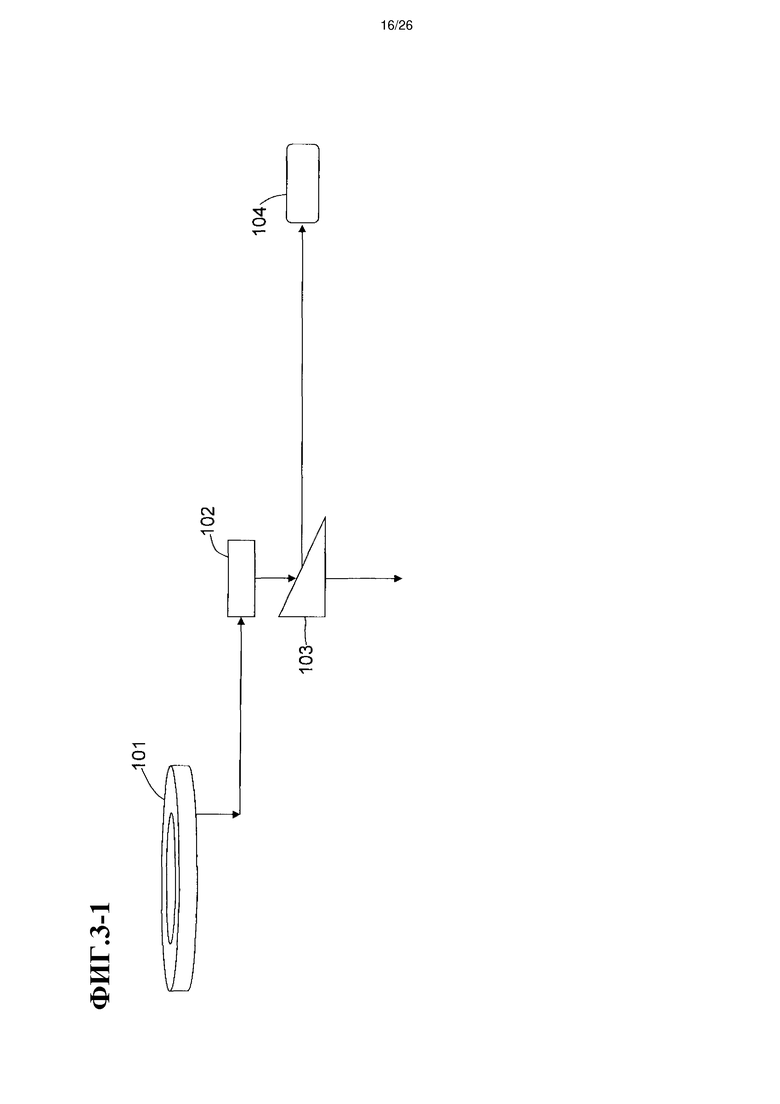

[Фиг. 3-1] Фиг. 3-1 представляет собой диаграмму процесса для описания способа производства металлического железа в соответствии с настоящим изобретением.

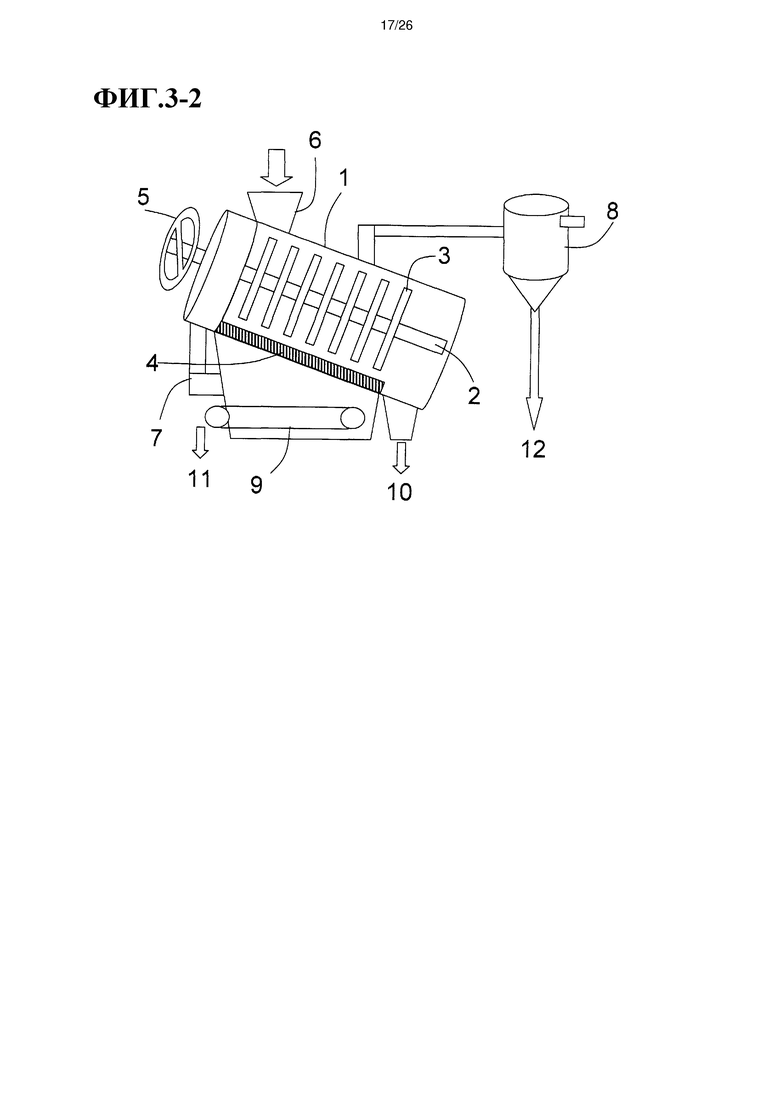

[Фиг. 3-2] Фиг. 3-2 представляет собой схематическую диаграмму для описания конфигурации молотковой дробилки, используемой в настоящем изобретении.

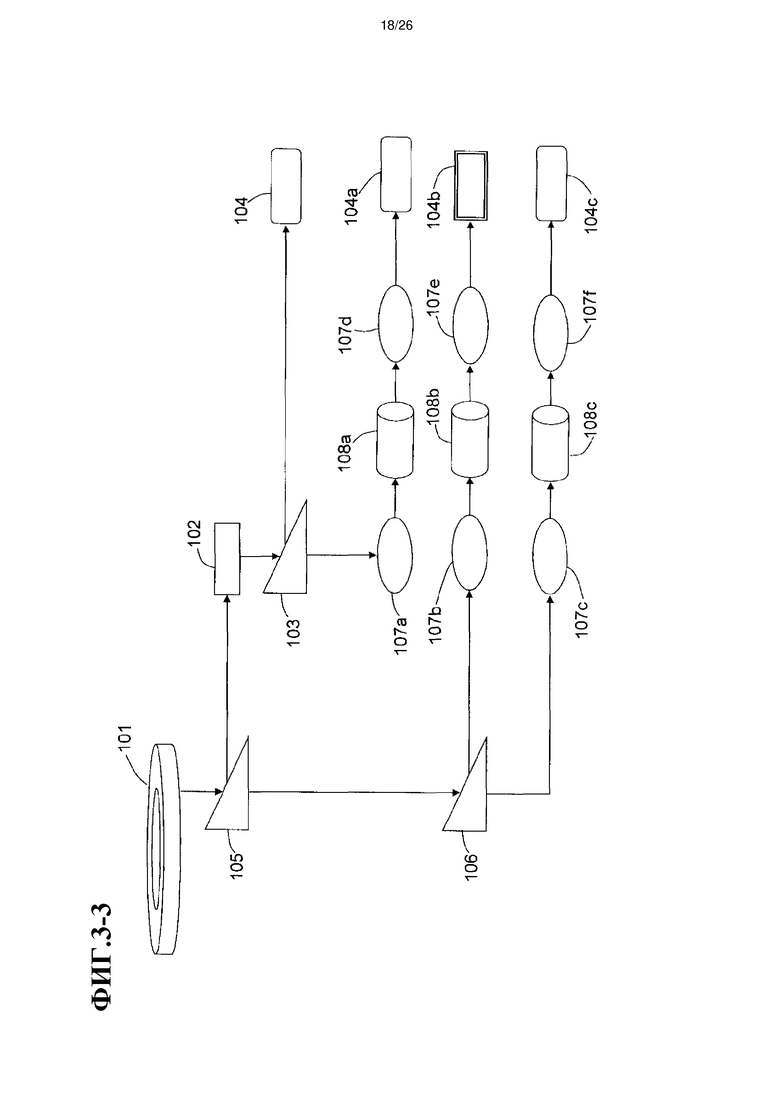

[Фиг. 3-3] Фиг. 3-3 представляет собой диаграмму для описания другого способа производства металлического железа в соответствии с настоящим изобретением.

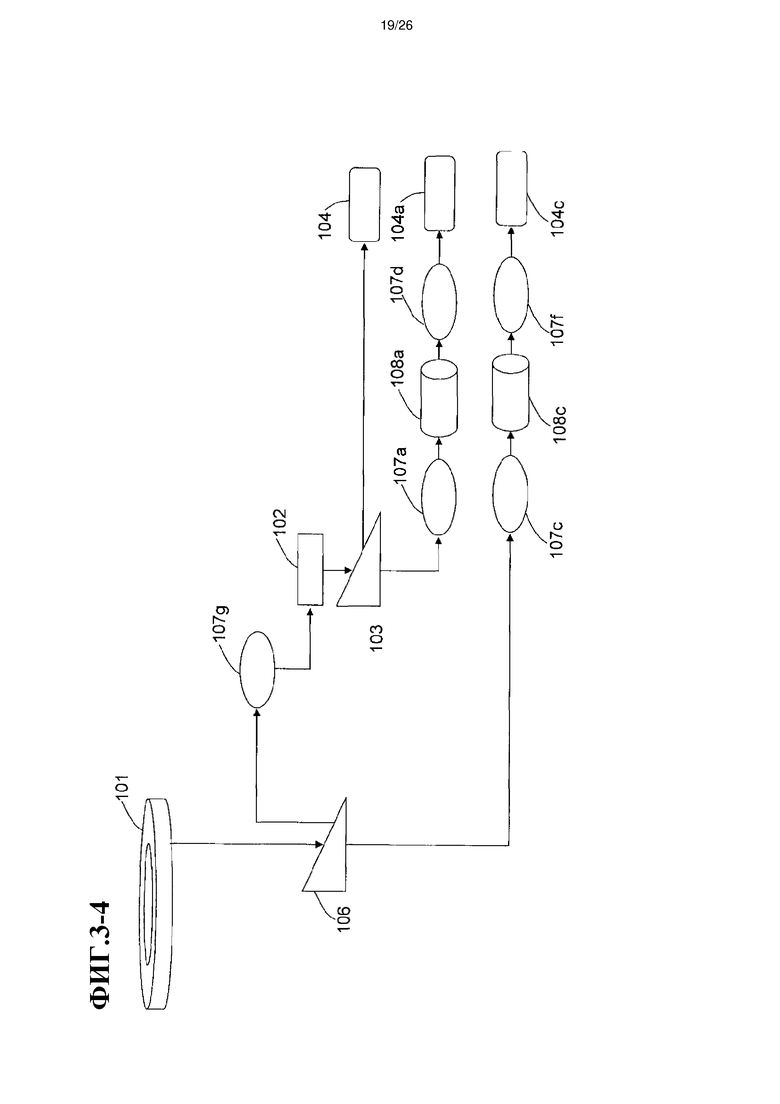

[Фиг. 3-4] Фиг. 3-4 представляет собой диаграмму для описания другого способа производства металлического железа в соответствии с настоящим изобретением.

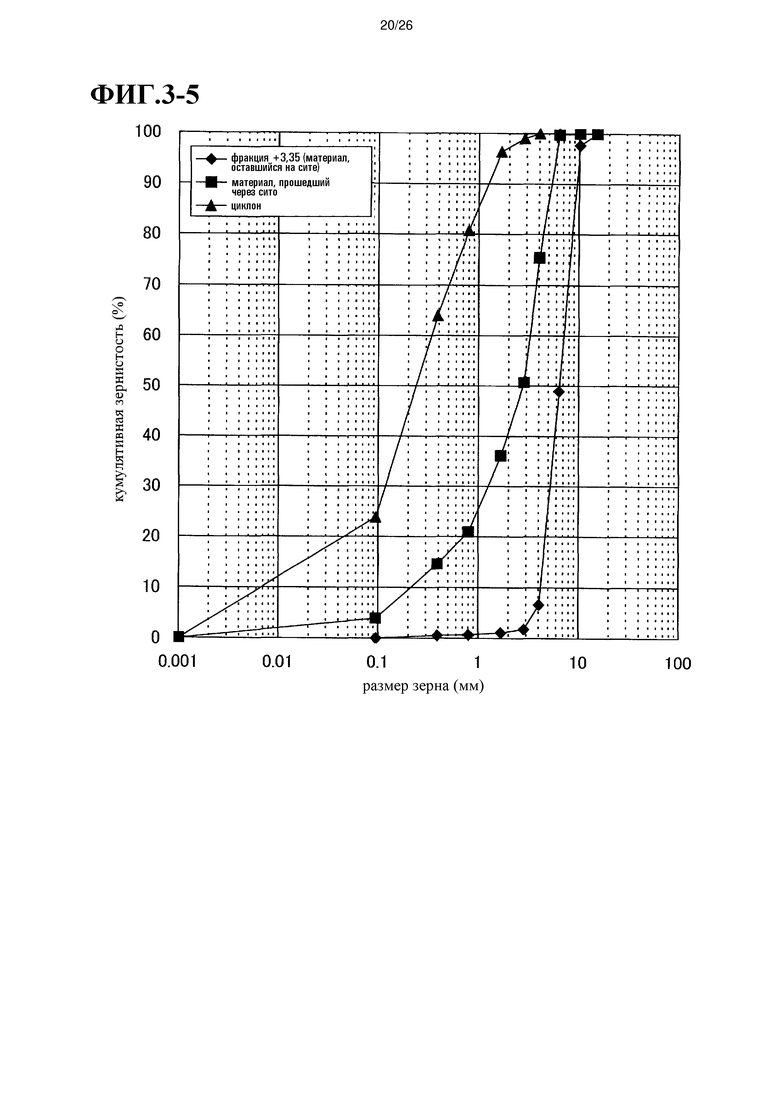

[Фиг. 3-5] Фиг. 3-5 представляет собой график, иллюстрирующий гранулометрическое распределение (кумулятивная зернистость) порошка, полученного при дроблении молотковой дробилкой.

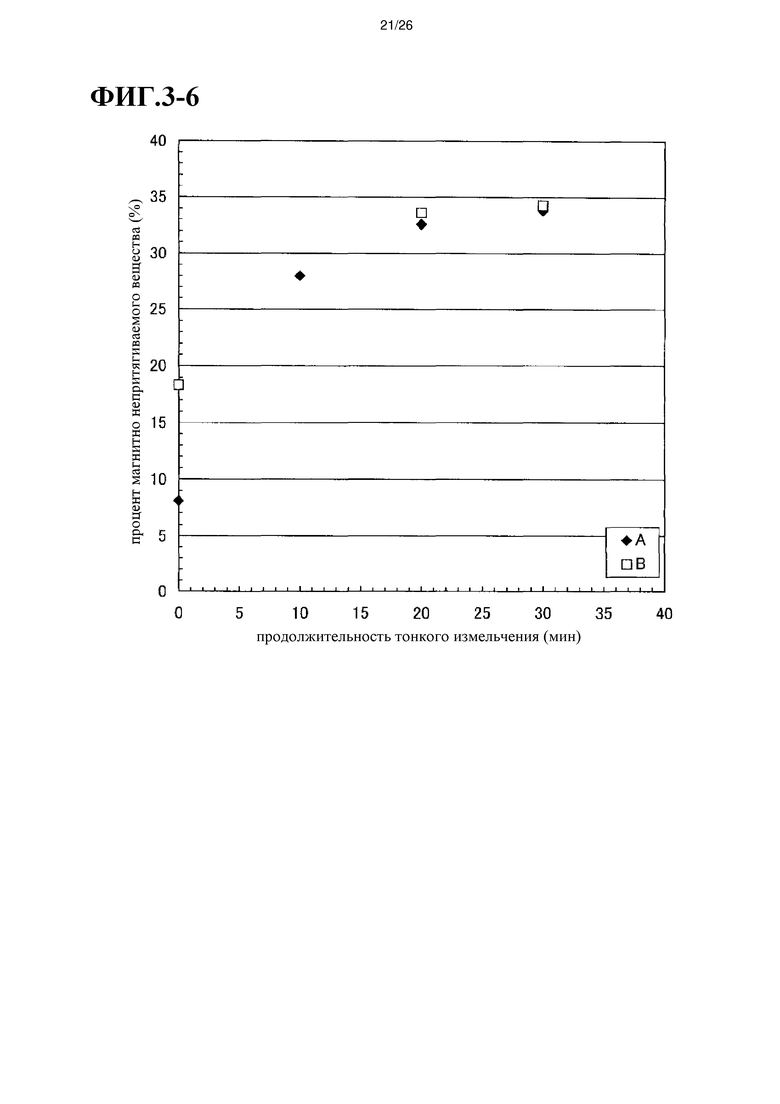

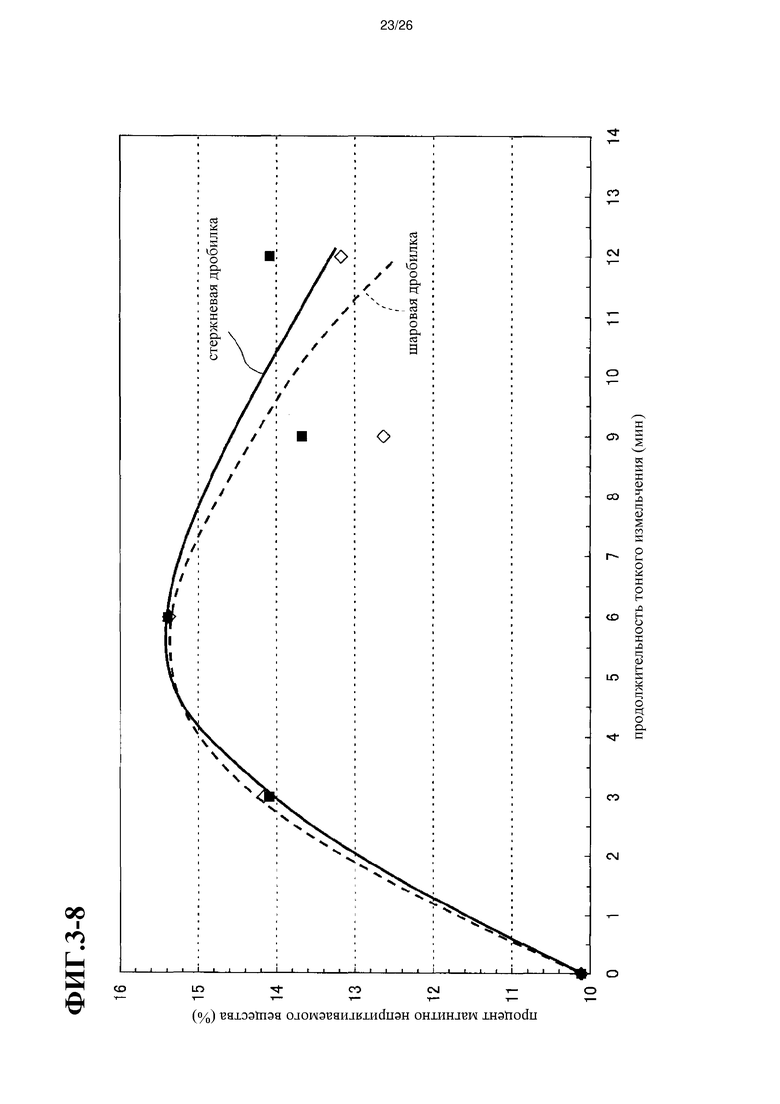

[Фиг. 3-6] Фиг. 3-6 представляет собой график, иллюстрирующий соотношение между временем дробления и процентом магнитно непритягиваемого вещества.

[Фиг. 3-7] Фиг. 3-7 представляет собой график, иллюстрирующий соотношение между временем дробления и процентом магнитно непритягиваемого вещества.

[Фиг. 3-8] Фиг. 3-8 представляет собой график, иллюстрирующий соотношение между временем дробления и процентом магнитно непритягиваемого вещества.

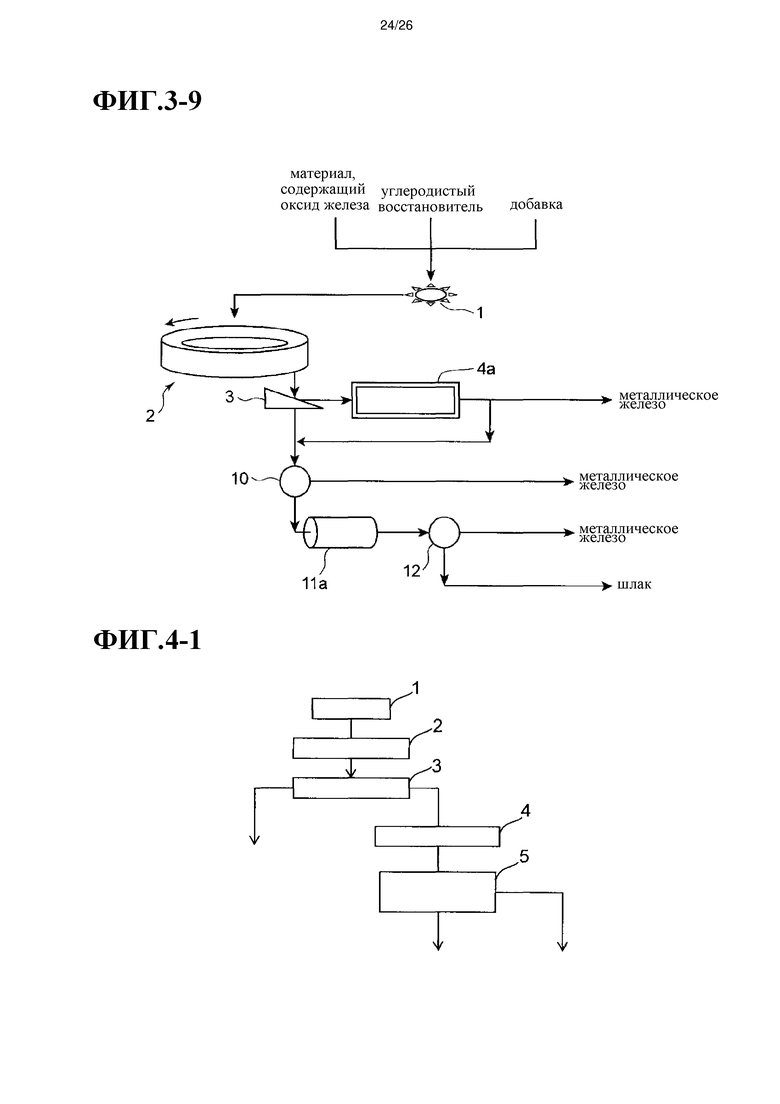

[Фиг. 3-9] Фиг. 3-9 представляет собой схематическую диаграмму, иллюстрирующую другой процесс производства металлического железа.

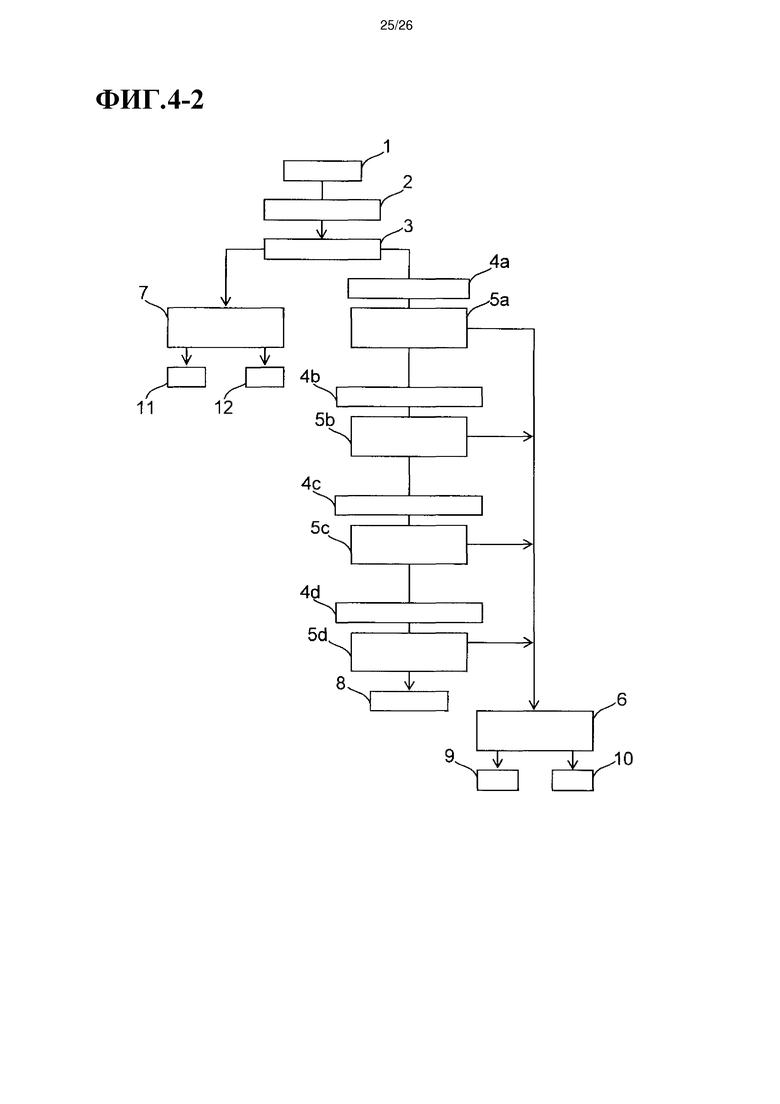

[Фиг. 4-1] Фиг. 4-1 представляет собой блок-схему для описания способа производства металлического железа в соответствии с настоящим изобретением.

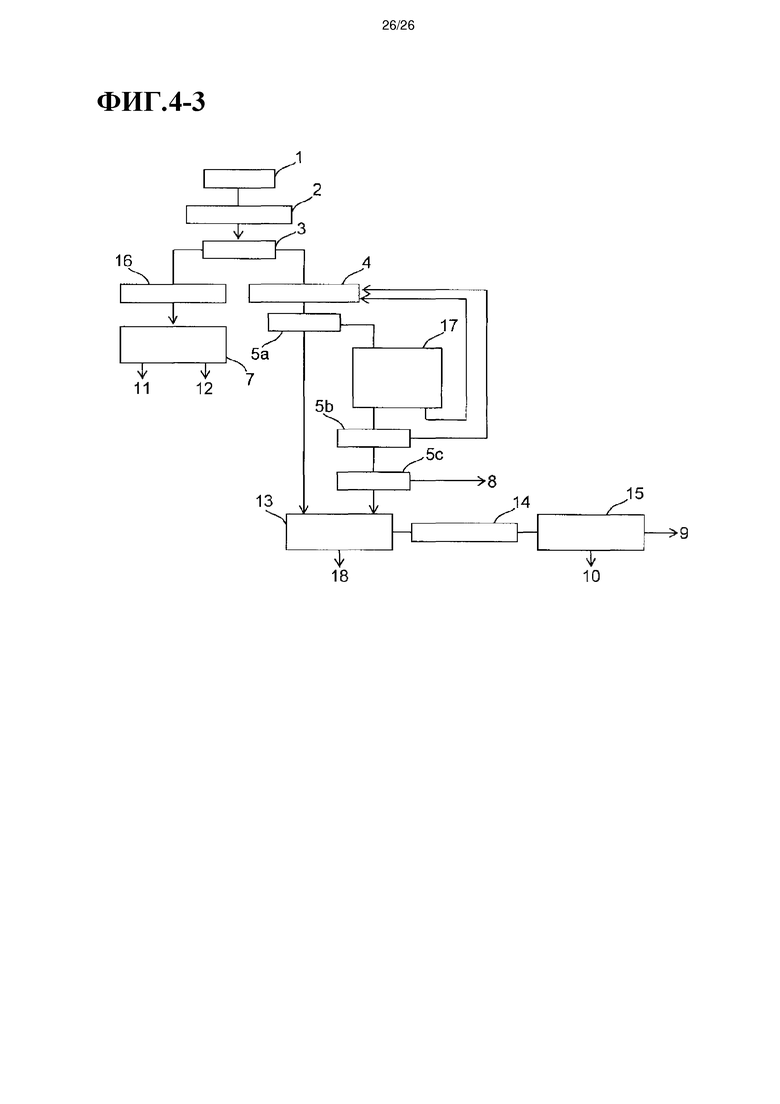

[Фиг. 4-2] Фиг. 4-2 представляет собой блок-схему для описания способа производства металлического железа в соответствии с настоящим изобретением.

[Фиг. 4-3] Фиг. 4-3 представляет собой блок-схему для описания способа производства металлического железа в соответствии с настоящим изобретением.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Особенность способа производства металлического железа в соответствии с настоящим изобретением заключается в том, что способ включает:

процесс формования агломерата смеси, включающей содержащий оксид железа материал и углеродсодержащий восстановитель;

процесс введения полученного агломерата в нагревательную печь с подвижным подом и восстановления путем нагрева;

процесс дробления с использованием дробилки восстановленного продукта, содержащего металлическое железо и шлак, который был выгружен из нагревательной печи с подвижным подом; и

процесс сортировки с использованием сепаратора и сбора металлического железа.

В частности, в настоящем изобретении способ производства с использованием в качестве дробилки ударной дробилки определяется как «первое изобретение».

Способ производства, в котором процесс восстановления нагреванием является процессом, в котором агломерат, сформированный в процессе формования агломерата, вводят в нагревательную печь с подвижным подом и нагревают, и агломерат плавят с формированием расплавленного металлического железа, расплавленного шлака и восстановленного агломерата, способ, дополнительно включающий процесс охлаждения смеси, полученной в этом процессе; и процесс выгрузки из нагревательной печи с подвижным подом твердого вещества, полученного путем охлаждения; где в процессе дробления выгруженный материал, включающий металлическое железо, шлак и материал покрытия пода, который был выгружен из нагревательной печи с подвижным подом, дробят с использованием дробилки, определяется как «второе изобретение».

Сначала будет описано первое изобретение.

Авторы настоящего изобретения тщательно изучили улучшение эффективности сбора металлического железа и улучшение производительности металлического железа при нагревании агломерата, сформированного из смеси, включающей содержащий оксид железа материал и углеродсодержащий восстановитель, в нагревательной печи с подвижным подом для получения металлического железа. В результате было найдено, что дробление с применением сильного удара восстановленного продукта, включающего металлическое железо и шлак, который был выгружен из нагревательной печи с подвижным подом, подходящим образом разделяет металлическое железо и шлак, так что эффективность сбора улучшается. Было также найдено, что разделение восстановленного продукта, включающего металлическое железо и шлак, который был выгружен из нагревательной печи с подвижным подом, на грубые частицы и мелкие частицы с использованием грохота подходящим образом разделяет металлическое железо и шлак, так что эффективность сбора улучшается. Соответственно, было выполнено первое изобретение.

Теперь, после описания уровня техники, приведшего к выполнению первого изобретения, будут описаны особенности первого изобретения.

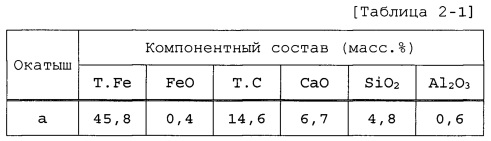

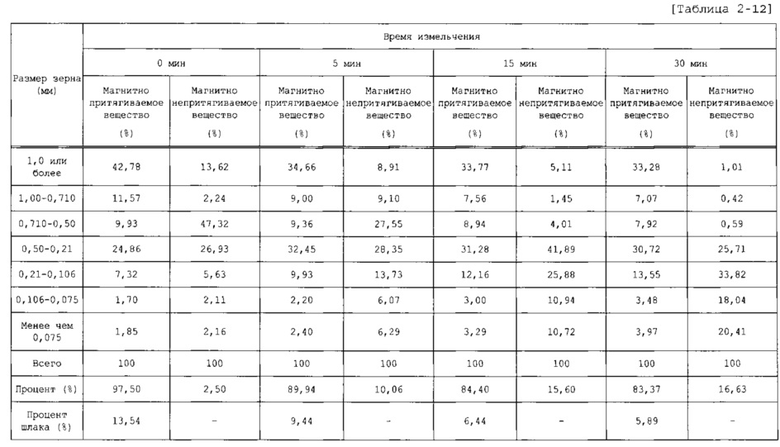

Авторы настоящего изобретения получали низкосортную железную руду, включающую большое содержание компонента пустой породы, из всех железных руд, и нагревали агломерат, содержащий эту железную руду и углеродсодержащий восстановитель, в нагревательной печи с подвижным подом. Восстановленные окатыши, полученные путем этого нагревания, были тонко раздроблены с помощью различных типов дробления, и магнитно притягиваемое вещество было собрано магнитным разделением с использованием магнитного сепаратора. Однако процент шлака  магнитно притягиваемого вещества составил приблизительно 17%, и улучшение сорта железа было затруднительным.

магнитно притягиваемого вещества составил приблизительно 17%, и улучшение сорта железа было затруднительным.

Было найдено, что в случае использования низкосортной железной руды с большим содержанием компонента пустой породы плавление всего агломерата и разделение на металлическое железо и шлак является затруднительным за короткое время нагрева, составляющее 11 мин или менее на поде нагревательной печи с подвижным подом, даже если нагрев осуществляется при температуре приблизительно 1300-1350°C, и после нагревания гранулированное металлическое железо, расплавленный шлак, полые восстановленные окатыши, сферические восстановленные окатыши и т.д. были перемешанными.

Причина этого заключается в следующем. При нагревании при высокой температуре, 1300°C или выше, подвод тепла посредством излучения намного больше, чем подвод тепла посредством теплопередачи между окатышами и внутри окатышей, но увеличение температуры в тех частях, где количество получаемого теплового излучения является небольшим, заметно задерживается. То есть в масштабе отдельного окатыша низ этого окатыша, а в масштабе множества окатышей, которые находятся вертикально друг на друге, окатыши, находящиеся под другими окатышами, будут нагреваться с заметным отставанием. В результате после короткого промежутка времени, составляющего 11 мин или менее, будут одновременно сосуществовать части, которые расплавились, и части, которые остались в виде восстановленного железа. В частности, чем больше количество пустой породы в окатышах, тем более выраженной является разница в восстановленном состоянии, и тем более прочно металлическое железо и шлак прилипают друг к другу.

С другой стороны, увеличение времени нагрева увеличивает количество передаваемого тепла, так что вышеописанное различие в восстановленном состоянии уменьшается, но при этом падает экономическая эффективность производства. Соответственно, продукт должен быть выгружен из печи как можно скорее после того, как восстановление завершено.

Авторы настоящего изобретения обнаружили, что даже в том случае, когда восстановленный продукт, выгруженный из печи после нагревания агломерата в нагревательной печи с подвижным подом, содержит гранулированное металлическое железо, расплавленный шлак, полые восстановленные окатыши, сферические восстановленные окатыши и т.д. в смешанном состоянии, металлическое железо может быть эффективно собрано при использовании комбинации дробления, просеивания и разделения с использованием сепаратора. В то время как описание было сделано прежде всего относительно случая использования низкосортной железной руды (содержащего оксид железа материала), содержащей большое количество пустой породы, настоящее изобретение не ограничивается использованием низкосортной железной руды, содержащей большое количество пустой породы, и было подтверждено, что настоящее изобретение также применимо к случаю использования высококачественной железной руды (содержащего оксид железа материала), содержащей небольшое количество пустой породы.

Далее будет описано первое изобретение.

Особенность способа производства металлического железа в соответствии с настоящим изобретением заключается в том, что этот способ включает:

процесс формования агломерата смеси, включающей содержащий оксид железа материал и углеродсодержащий восстановитель (в дальнейшем также называемый процессом формования агломерата);

процесс введения полученного агломерата в нагревательную печь с подвижным подом и восстановления путем нагрева (в дальнейшем также называемый восстановлением путем нагрева);

процесс дробления с использованием ударной дробилки восстановленного продукта, содержащего металлическое железо и шлак, который был выгружен из нагревательной печи с подвижным подом (в дальнейшем также называемый процессом дробления); и

процесс сортировки с использованием сепаратора и сбора металлического железа (в дальнейшем также называемый процессом сбора металлического железа).

[Процесс формования агломерата]

В процессе формования агломерата агломерат формируется из смеси, включающей содержащий оксид железа материал и углеродсодержащий восстановитель, производя тем самым агломерат.

Конкретные примеры вышеупомянутого содержащего оксид железа материала, который может использоваться, включают железную руду, песок с содержанием частиц железной руды, пыль от производства чугуна, цветной остаток плавления, отходы производства чугуна и т.д.

В качестве содержащего оксид железа материала в соответствии с настоящим изобретением может использоваться не только высококачественный содержащий оксид железа материал, включающий небольшое количество пустой породы, но также и низкосортный содержащий оксид железа материал, содержащий большое количество пустой породы, который обычно не использовался прежде.

Железная руда будет описана как репрезентативный пример содержащего оксид железа материала. Железная руда содержит пустую породу. Пустая порода является компонентом, составляющим железную руду, добытую из шахты (сырую руду), вместе с минералами, включающими полезный металл, и обычно состоит из оксидов, таких как SiO2 и Al2O3. Количество пустой породы, включенной в железную руду, различается в зависимости от области производства, где добывается железная руда. Железную руду, содержащую небольшое количество пустой породы, называют высококачественной железной рудой, а железную руду, содержащую большое количество пустой породы, называют низкосортной железной рудой.

Использование низкосортной железной руды в качестве исходного сырья приводит к увеличенному количеству расплавленного шлака, который препятствует теплопередаче к агломерату, и производство металлического железа снижается. Соответственно, низкосортная железная руда прежде редко использовалась в качестве сырья для железа. Однако низкосортная железная руда является недорогой, и таким образом ее промышленное использование является желательным. Особая причина заключается в том, что в то время, как глобальное производство стали повышается, существует тенденция к понижению количества добываемой высококачественной железной руды, и следовательно ожидается увеличение цены на высококачественную железную руду.

С другой стороны, в соответствии с настоящим изобретением агломерат восстанавливается путем нагрева, а затем дробится с использованием ударной дробилки, после чего выполняется сортировка с использованием сепаратора для сбора металлического железа, как будет описано позже, и таким образом металлическое железо может быть эффективно собрано, даже если в качестве сырья используется низкосортная железная руда, содержащая большое количество пустой породы.

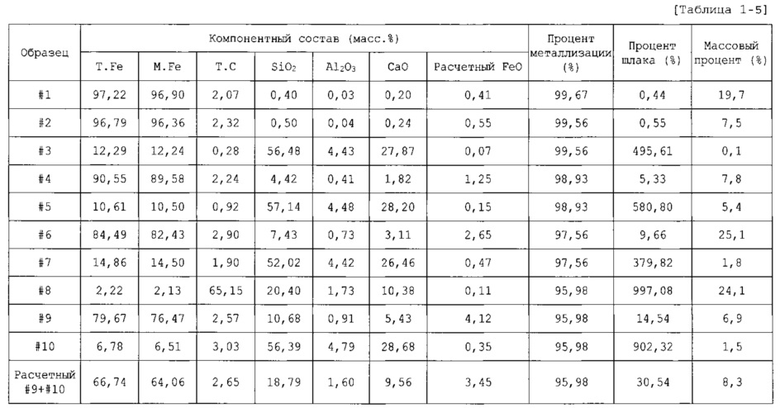

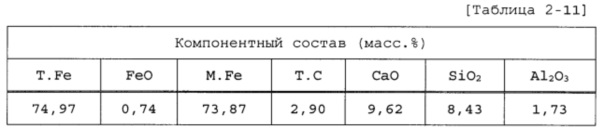

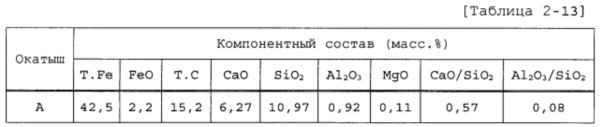

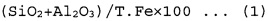

Вышеупомянутый низкосортный содержащий оксид железа материал, использующийся в настоящем описании, означает, что процент общей массы SiO2 и Al2O3 относительно общей массы железа (T.Fe) [процент шлака = (SiO2+Al2O3)/Т.Fe×100] составляет 10% или более. SiO2 и Al2O3 для различных типов пустой породы, включенной в содержащий оксид железа материал (например, железную руду), составляют относительно высокий процент, и соответственно они используются в качестве представителей пустой породы в настоящем документе. Процент общей массы SiO2 и Al2O3 относительно общей массы железа определяется как процент шлака, и материал с процентом шлака 5% или менее называется высококачественным содержащим оксид железа материалом, материал, имеющий процент шлака более 5%, но не более 10%, называется содержащим оксид железа материалом среднего качества, и материал, имеющий процент шлака 10% или более, называется низкосортным содержащим оксид железа материалом. В случае, когда материал содержит большое количество оксида титана, например, как для песка с содержанием частиц железной руды и т.п., оксид титана также добавляется к SiO2 и Al2O3 при вычислении процента шлака. В соответствии с настоящим изобретением процент шлака может составлять 10% или более, или может составлять менее чем 10%.

Примеры углеродсодержащего восстановителя, который может использоваться, включают уголь, кокс и т.д.

Для углеродсодержащего восстановителя достаточно включать достаточное количество углерода для восстановления оксида железа, входящего в содержащий оксид железа материал. В частности, достаточно, чтобы количество углерода находилось в избытке от 0 до 5 масс. % относительно тех от 0 до 5 масс. %, которые могут восстановить оксид железа, входящий в содержащий оксид железа материал (то есть, ±5 масс. %).

Смесь, включающая содержащий оксид железа материал и углеродсодержащий восстановитель, предпочтительно дополнительно содержит вещество для управления точкой плавления.

Вещество для управления точкой плавления означает материал, который влияет на точку плавления компонентов, отличающихся от оксида железа, включенных в агломерат (особенно пустой породы и зольного компонента), и исключает материал, который влияет на точку плавления металлического железа. То есть, путем добавления к смеси вещества для управления точкой плавления температура плавления компонентов агломерата, кроме оксида железа, (особенно пустой породы и зольного компонента) может быть изменена, и их температура плавления может быть, например, снижена. Это способствует плавлению пустой породы и зольного компонента, формируя таким образом расплавленный шлак. Часть оксида железа растворяется в расплавленном шлаке в это время, и восстанавливается и становится металлическим железом в расплавленном шлаке. Металлическое железо, произведенное в расплавленном шлаке, входит в контакт с металлическим железом, восстановленным в его твердом состоянии, и агрегируется как твердое восстановленное железо.

В качестве вещества для управления точкой плавления предпочтительно используется вещество для управления точкой плавления, включающее по меньшей мере источник CaO. Предпочтительно в качестве источника СаО добавляется, например, по меньшей мере одно вещество, выбранное из группы, включающей СаО (негашеная известь), Са(ОН)2 (гашеная известь), СаСО3 (известняк) и CaMg(CO3)2 (доломит).

Вышеупомянутый источник СаО сам по себе может использоваться в качестве вещества для управления точкой плавления, или источник MgO, источник Al2O3, источник SiO2 и т.п., например, может использоваться в дополнение к источнику СаО. MgO, Al2O3 и SiO2 также являются веществами, которые влияют на точку плавления других компонентов, кроме железа (особенно пустой породы), содержащихся в агломерате, таким же образом, как и СаО, описанный выше.

В качестве источника MgO предпочтительно добавляется по меньшей мере одно вещество, выбранное из группы, включающей, например, порошок MgO, Mg-содержащий материал, извлеченный из естественной руды или морской воды и т.п., и MgCO3. В качестве источника Al2O3 предпочтительно добавляется, например, порошок Al2O3, боксит, бемит, гиббсит, диаспор и т.д. Примеры веществ, которые могут использоваться в качестве источника SiO2, включают порошок SiO2, кварцевый песок и т.д.

Агломерат может дополнительно включать связующее вещество и т.п., в качестве компонента, отличающегося от содержащего оксид железа материала, углеродсодержащего восстановителя и вещества для управления точкой плавления.

Примеры, которые могут использоваться в качестве связующего вещества, включают полисахариды и т.п. (например, крахмалы, такие как кукурузный крахмал, мука и т.д., патока и т.д.).

Содержащий оксид железа материал, углеродсодержащий восстановитель и вещество для управления точкой плавления предпочтительно измельчают перед смешиванием. Например, для содержащего оксид железа материала рекомендуется средний размер зерна от 10 до 60 мкм, для углеродсодержащего восстановителя рекомендуется средний размер зерна от 10 до 60 мкм, и для вещества для управления точкой плавления рекомендуется средний размер зерна от 5 до 90 мкм.

Средства, с помощью которых содержащий оксид железа материал и т.д. измельчают, особо не ограничиваются, и могут использоваться известные средства. Например, может использоваться вибрационная дробилка, роликовая дробилка, шаровая дробилка и т.п.

В качестве мешалки для перемешивания смеси могут использоваться, например, мешалка с вращающимся контейнером или мешалка с неподвижным контейнером.

Примеры мешалки с вращающимся контейнером, которая может использоваться, включают вращающуюся цилиндрическую мешалку, двойную конусную мешалку, воронкообразный блендер и т.п.

Примеры мешалки с неподвижным контейнером, которая может использоваться, включают смеситель, имеющий в чане для перемешивания вращающиеся лопасти (например, лопатки).

Примеры компактора для формирования агломерата смеси, который может использоваться, включают гранулятор с вращающимся диском (дисковый гранулятор), цилиндрический гранулятор (барабанный гранулятор), двухвалковый брикетировщик и т.п.

Форма агломерата особенно не ограничивается и может представлять собой, например, агрегаты, зерна, брикеты, окатыши, прутки и т.п., и предпочтительно представляет собой брикеты или окатыши.

[Процесс восстановления путем нагрева]

В процессе восстановления путем нагрева агломерат, полученный в описанном выше процессе формования агломерата, вводится в нагревательную печь с подвижным подом и нагревается для восстановления оксида железа в агломерате, производя тем самым восстановленный продукт, содержащий металлическое железо и шлак.

Нагревательная печь с подвижным подом является нагревательной печью, в которой под перемещается через печь как ленточный конвейер, ее примеры включают печь с вращающимся подом и туннельную печь.

Вышеупомянутая печь с вращающимся подом является печью, в которой под имеет круглый внешний вид (формы пончика), так что начальная точка и конечная точка пода находятся в одном и том же положении. Агломерат, подаваемый на под, восстанавливается путем нагревания при прохождении одного круга через печь, производя тем самым металлическое железо (например, губчатое железо или гранулированное металлическое железо). Соответственно, печь с вращающимся подом имеет средства загрузки в самом дальнем положении против направления вращения для того, чтобы подавать агломерат в печь, и средства разгрузки в самом дальнем положении в направлении вращения (которое фактически является непосредственно предшествующим положению загрузки благодаря вращательной структуре).

Вышеупомянутая туннельная печь является нагревательной печью, в которой под линейно перемещается через печь.

Агломерат предпочтительно восстанавливается путем нагревания при температуре от 1300 до 1500°C в нагревательной печи с подвижным подом. Если температура нагрева составляет ниже 1300°C, металлическое железо и шлак плавятся с трудом, и высокой производительности не достигают. С другой стороны, если температура нагрева превышает 1500°C, температура выходящего газа является высокой, что приводит к большим потерям тепла и, соответственно, энергии, а также к повреждению печи.

Нанесение покрывающего под материала на под нагревательной печи с подвижным подом перед загрузкой агломерата в печь также является предпочтительной формой. Нанесение покрывающего под материала может защитить под.

Вещества, проиллюстрированные выше как углеродсодержащие восстановители, могут использоваться в качестве покрывающего под материала, а также могут быть изготовлены несгораемые частицы.

Размер зерна покрывающего под материала предпочтительно составляет 3 мм или менее, так, чтобы агломерат или расплавленный материал не проникали внутрь. Нижний предел размера зерна покрывающего под материала предпочтительно составляет 0,5 мм или более, чтобы его не сдувало сгорающим газом.

[Процесс дробления]

Ударная дробилка используется в процессе дробления для того, чтобы раздробить восстановленный продукт, содержащий металлическое железо и шлак, который выгружается из нагревательной печи с подвижным подом. Шлак является хрупким материалом, сформированным из расплавленных оксидов, и соответственно является стойким к трению, но нестойким к удару и легко разрушаемым. С другой стороны, металлическое железо обладает определенным уровнем пластической деформации. Соответственно, в настоящем изобретении к восстановленному продукту применяется сильный удар, который тем самым ломает шлак для того, чтобы отделить его от металлического железа.

Примеры ударной дробилки, которая может использоваться, включают молотковую дробилку, клеточную дробилку, роторную дробилку, шаровую дробилку, вальцовую дробилку, стержневую дробилку и т.д.

Ударная дробилка предпочтительно является дробилкой, которая применяет удар в одном направлении, и из проиллюстрированных выше дробилок молотковая дробилка, клеточная дробилка и роторная дробилка являются дробилками, которые применяют удар в одном направлении. Стержневые дробилки также могут предпочтительно использоваться, поскольку они роняют тяжелый прут, чтобы мгновенно применить большую силу к разрушаемому объекту.

[Процесс сбора металлического железа]

В процессе сбора металлического железа металлическое железо собирается из измельченного материала, полученного в процессе дробления, путем сортировки с использованием сепаратора.

Сепаратор может быть объединен с дробилкой, используемой в процессе дробления, или может быть предусмотрен отдельно от того сепаратора, который предусмотрен в дробилке. Альтернативно, не имеющая сепаратора дробилка может использоваться в качестве дробилки, а сепаратор может быть предусмотрен отдельно.

В случае использования дробилки, имеющей сепаратор, фракция грубых частиц, отделенная сепаратором, может быть собрана как металлическое железо (продукт). С другой стороны, фракция мелких частиц, отделенная сепаратором, может быть магнитно отобрана/разделена с использованием магнитного сепаратора, и магнитно притягиваемое вещество может быть собрано как металлическое железо (продукт). Магнитно непритягиваемые вещества, отсортированные магнитным сепаратором, являются прежде всего шлаком. Для этого сепаратора достаточно иметь грохот.

Молотковая дробилка может быть проиллюстрирована как дробилка, имеющая сепаратор. Существует молотковая дробилка, в которой в качестве сепаратора предусмотрен грохот, так что дробленый продукт, измельченный молотковой дробилкой, просеивается в грохоте и разделяется на оставшийся на сите материал (порошок, остающийся выше грохота) и прошедший через сито материал (порошок, который прошел через грохот). Молотковая дробилка может быть снабжена воздушным сепаратором, и мелкий порошок, измельченный молотковой дробилкой, может быть отдельно извлечен этим воздушным сепаратором. Мелкий порошок, собранный воздушным сепаратором, может быть тонко измельчен с использованием, например, клеточной дробилки, и полученный тонкоизмельченный материал может быть отсортирован магнитным сепаратором для разделения на магнитно притягиваемое вещество и магнитно непритягиваемое вещество. Магнитно притягиваемое вещество может использоваться в качестве источника железа, а магнитно непритягиваемое вещество может использоваться, например, в качестве материала для дорожного покрытия, так как его основным компонентом является шлак.

Металлическое железо предпочтительно собирается из порошка фракции мелких частиц, которая была отсортирована сепаратором, предусмотренным в дробилке, и из дробленого продукта, полученного с использованием дробилки, не снабженной сепаратором, с использованием второго сепаратора.

Сепаратор, использующий различие в удельной массе между металлическим железом и шлаком, такой как воздушный сепаратор или обогатитель и т.п., может использоваться в качестве второго сепаратора, помимо грохота b и магнитного сепаратора.

В случае использования грохота b в качестве второго сепаратора, после просеивания с использованием грохота b прошедший через сито материал предпочтительно подвергается магнитному разделению с использованием магнитного сепаратора для сбора полученного магнитно притягиваемого вещества в качестве металлического железа. Процент шлака в собранном металлическом железе относительно низок. С другой стороны, антимагнитный материал, отделенный магнитным разделением с использованием магнитного сепаратора, является прежде всего шлаком.

После просеивания с использованием грохота b оставшийся на сите материал является металлическим железом с большим размером зерен, таким образом, оставшийся на сите материал может использоваться в качестве продукта как он есть, либо может быть выполнено магнитное разделение с использованием магнитного сепаратора для сбора полученного магнитно притягиваемого вещества в качестве металлического железа. Оставшийся на сите материал можно агломерировать, добавляя связующее вещество и т.п., и формуя его в брикеты и т.п. по мере необходимости. С другой стороны, антимагнитный материал, отделенный магнитным разделением с использованием магнитного сепаратора, является прежде всего шлаком.

В качестве грохота b предпочтительно используется, например, грохот, имеющий размер отверстий от 1 до 8 мм.

Помимо грохота b в качестве второго сепаратора может использоваться магнитный сепаратор.

Известный магнитный сепаратор может использоваться для сортировки на магнитно притягиваемые вещества и магнитно непритягиваемые вещества. Магнитно притягиваемое вещество может быть собрано как металлическое железо (продукт), и может агломерироваться в такие формы, как брикеты, и использоваться в качестве источника железа. Следует заметить, однако, что в случае использования магнитного сепаратора металлическое железо с прилипшим к нему шлаком также собирается, таким образом, желательно дополнительное тонкое измельчение и отделение компонента шлака.

Следует заметить, что настоящее изобретение схоже с известным способом FASTMET и способом ITmk3 в том плане, что агломерат, сформированный из смеси, включающей содержащий оксид железа материал и углеродсодержащий восстановитель, нагревают при высокой температуре для получения металлического железа (восстановленное железо). Однако, оно отличается от них в том плане, что собранный продукт, включающий металлическое железо и шлак, который выгружается из нагревательной печи с подвижным подом, дробят с применением ударного воздействия и сортируют с использованием сепаратора для сбора металлического железа, уменьшая таким образом количество шлака, вводимого в процесс плавки, который является следующим процессом.

Способ производства металлического железа в соответствии с настоящим изобретением может дополнительно включать:

процесс просеивания восстановленного продукта, содержащего металлическое железо и шлак, который был выгружен из нагревательной печи с подвижным подом, на материал, состоящий из грубых частиц, и материал, состоящий из мелких частиц, с использованием грохота (в дальнейшем также называемый процессом просеивания);

процесс дробления полученного материала, состоящего из грубых частиц, с использованием ударной дробилки (в дальнейшем также называемый процессом дробления материала, состоящего из грубых частиц); и

процесс сортировки с использованием сепаратора и сбора металлического железа (в дальнейшем также называемый процессом сбора металлического железа).

[Процесс просеивания]

В процессе просеивания вышеописанный восстановленный продукт разделяется на крупнозернистый продукт и мелкозернистый продукт с использованием грохота а. То есть восстановленный продукт, включающий металлическое железо и шлак, который выгружается из нагревательной печи с подвижным подом, также включает, например, материал покрытия пода, так что предпочтительным является отделение и сбор материала покрытия пода перед процессом дробления, который будет описан позже. Соответственно, восстановленный продукт просеивается с использованием грохота а, получая оставшийся на сите материал в виде материала, состоящего из грубых частиц, и прошедший через сито материал в виде материала, состоящего из мелких частиц.

Размер отверстий грохота а предпочтительно составляет немного больше, чем размер зерна покрывающего под материала, например, от 2 до 8 мм.

Материал, состоящий из грубых частиц, является прежде всего металлическим железом, которое может служить в качестве продукта, но его объемная плотность различается в зависимости от процента пустой породы в содержащем оксид железа материале и от используемого углеродсодержащего восстановителя, а также от расплавленного состояния восстановленного продукта внутри нагревательной печи. Достаточно, чтобы объемная плотность материала, состоящего из грубых частиц, составляла приблизительно от 1,2 до 3,5 кг/л.

С другой стороны, материал, состоящий из мелких частиц, главным образом представляет собой материал покрытия пода.

[Процесс дробления материала, состоящего из грубых частиц]

Материал, состоящий из грубых частиц, полученный в вышеописанном процессе просеивания, разделяется на металлическое железо и шлак, составляющий крупнозернистый материал, путем применения удара в процессе дробления материала, состоящего из грубых частиц. Этот процесс дробления материала, состоящего из грубых частиц, является тем же самым, что и вышеописанный процесс дробления грубых частиц, отличающихся от объекта дробления, являющегося материалом, состоящим из грубых частиц.

Материал, состоящий из грубых частиц, может быть подвергнут магнитному разделению с использованием магнитного сепаратора перед дроблением в процессе дробления материала, состоящего из грубых частиц, и полученное магнитно притягиваемое вещество может быть собрано. Собранное магнитно притягиваемое вещество может быть измельчено в вышеописанном процессе дробления материала, состоящего из грубых частиц, для того, чтобы разделить его на металлическое железо и шлак.

Собранное магнитно притягиваемое вещество может быть измельчено с использованием вышеописанной мельницы тонкого помола (процесс тонкого измельчения).

Тонкоизмельченный материал, полученный в процессе тонкого измельчения, может быть снова тонко измельчен с использованием мельницы тонкого помола.

Тонкоизмельченный материал, полученный в процессе тонкого измельчения, может быть разделен с использованием магнитного сепаратора, и полученное магнитно притягиваемое вещество может быть собрано. Это собранное магнитно притягиваемое вещество может быть сформовано в агломерат в форме, например, брикетов, и может использоваться в качестве источника железа.

Примеры мельницы тонкого помола включают шаровую дробилку, стержневую дробилку, клеточную дробилку, роторную дробилку и вальцовую дробилку.

После сортировки на металлическое железо и шлак в процессе дробления материала, состоящего из грубых частиц, они могут быть разделены с использованием сепаратора, и металлическое железо может быть собрано (процесс сбора металлического железа). Вышеописанные процедуры могут использоваться без изменения для процесса сбора металлического железа.

Особенность способа производства металлического железа в соответствии с настоящим изобретением заключается в том, что способ включает:

процесс формования агломерата смеси, включающей содержащий оксид железа материал и углеродсодержащий восстановитель (процесс формования агломерата);

процесс введения полученного агломерата в нагревательную печь с подвижным подом и восстановления путем нагрева (процесс восстановления путем нагрева);

процесс разделения восстановленного продукта, содержащего металлическое железо и шлак, который был выгружен из нагревательной печи с подвижным подом, на материал, состоящий из грубых частиц, и материал, состоящий из мелких частиц, с использованием грохота а (процесс просеивания); и

процесс сортировки полученного материала, состоящего из мелких частиц, с использованием сепаратора и сбора металлического железа (процесс сбора металлического железа).

Процесс формования агломерата, процесс восстановления путем нагрева и процесс просеивания являются теми же самыми, что и описанные выше, и таким образом их описание опускается. Далее будет подробно описан процесс сбора металлического железа.

[Процесс сбора металлического железа]

В процессе сбора металлического железа металлическое железо сортируется и собирается с использованием сепаратора из материала, состоящего из мелких частиц, полученного в процессе просеивания.

Магнитный сепаратор может подходящим образом использоваться в качестве сепаратора для магнитно притягиваемого вещества, полученного путем сбора магнитным сепаратором, точно так же, как и в описании второго сепаратора выше. Может использоваться тот же самый магнитный сепаратор, описанный выше как второй сепаратор. Магнитно непритягиваемый материал магнитно отделяется и собирается магнитным сепаратором, прежде всего материал покрытия пода.

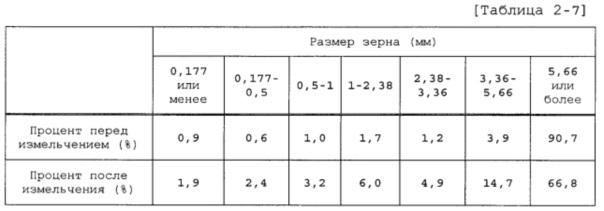

Настоящее изобретение может дополнительно включать процесс тонкого измельчения мелкозернистого материала, полученного в процессе просеивания (в дальнейшем также называемом процессом тонкого измельчения материала, состоящего из мелких частиц), с использованием мельницы тонкого помола, и металлическое железо, содержавшееся в полученном тонкоизмельченном материале, может быть собрано с использованием сепаратора. Процесс тонкого измельчения материала, состоящего из мелких частиц, будет описан ниже более подробно.

[Процесс тонкого измельчения материала, состоящего из мелких частиц]

В процессе тонкого измельчения материала, состоящего из мелких частиц, материал, состоящий из мелких частиц, полученный в процессе просеивания, тонко измельчается с использованием мельницы тонкого помола. То есть материал, состоящий из мелких частиц, представляет собой металлическое железо и шлак, связанные друг с другом, и измерение процента шлака в материале, состоящем из мелких частиц, дает величину приблизительно 30%, которая является высокой. Следует отметить, что процент шлака вычисляется с использованием следующего выражения (1) на основе количества SiO2 (масс. %), количества Al2O3 (масс. %) и количества Т. Fe (масс. %), содержащегося в материале, состоящем из мелких частиц.

Конкретные примеры мельницы тонкого помола, которая может использоваться, включают шаровую дробилку, стержневую дробилку, клеточную дробилку, вращающуюся дробилку и вальцовую дробилку.

Материал, состоящий из мелких частиц, может быть подвергнут отбору с использованием магнитного сепаратора перед тонким измельчением в процессе дробления материала, состоящего из мелких частиц, и магнитно притягиваемое вещество, полученное путем магнитного разделения в магнитном сепараторе, может быть собрано. Собранное магнитно притягиваемое вещество может быть направлено к вышеописанному процессу тонкого измельчения материала, состоящего из мелких частиц. С другой стороны, магнитно непритягиваемое вещество, магнитно отобранное/разделенное в магнитном сепараторе и собранное, представляет собой прежде всего материал покрытия пода.

Тонкоизмельченный материал, полученный в процессе тонкого измельчения материала, состоящего из мелких частиц, может быть снова тонко измельчен с использованием мельницы тонкого помола.

Повторение тонкого измельчения с использованием мельницы тонкого помола позволяет ускорить разделение металлического железа и шлака.

В случае, когда магнитно притягиваемое вещество, полученное путем отбора магнитным сепаратором, имеет маленький размер зерна и является труднообрабатываемым, оно может быть сформовано в агломерат, например, в форме брикета, и может использоваться в качестве источника железа. Вместо магнитного сепаратора может использоваться сепаратор, использующий различие в удельной массе между металлическим железом и шлаком, такой как воздушный сепаратор или отсадочная машина и т.п.

Далее будет описана модификация способа производства металлического железа в соответствии с настоящим изобретением.

В соответствии с настоящим изобретением может быть выполнена операция, включающая:

процесс формования агломерата смеси, включающей содержащий оксид железа материал и углеродсодержащий восстановитель;

процесс загрузки полученного агломерата и дополнительного материала (например, материала покрытия пода) в нагревательную печь с подвижным подом и восстановления путем нагрева;

процесс разделения восстановленного продукта, содержащего металлическое железо и шлак, который был выгружен из нагревательной печи с подвижным подом, на материал, состоящий из грубых частиц, и материал, состоящий из мелких частиц, с использованием грохота а; и

процесс сбора неметаллического железа (например, материала покрытия пода) из полученного материала, состоящего из мелких частиц, с использованием сепаратора.

В соответствии с настоящим изобретением может быть выполнена операция, включающая:

процесс формования агломерата смеси, включающей содержащий оксид железа материал и углеродсодержащий восстановитель;

процесс введения полученного агломерата в нагревательную печь с подвижным подом и восстановления путем нагрева;

процесс разделения восстановленного продукта, содержащего металлическое железо и шлак, который был выгружен из нагревательной печи с подвижным подом, на первый материал, состоящий из грубых частиц, и первый материал, состоящий из мелких частиц, с использованием грохота а;

процесс измельчения первого материала, состоящего из грубых частиц;

процесс просеивания измельченного материала, полученного процессом дробления, на второй материал, состоящий из грубых частиц, и второй материал, состоящий из мелких частиц; и

процесс тонкого измельчения первого материала, состоящего из мелких частиц, и второго материала, состоящего из мелких частиц.

Первый материал, состоящий из мелких частиц, отделенный с использованием грохота а, может быть магнитно отделен с использованием магнитного сепаратора, и полученное магнитно притягиваемое вещество может быть смешано со вторым материалом, состоящим из мелких частиц, и затем тонко измельчено.

Второй материал, состоящий из мелких частиц, полученный путем просеивания измельченного материала, полученного в процессе дробления, может быть отделен с использованием магнитного сепаратора, и полученное магнитно притягиваемое вещество может быть смешано с первым материалом, состоящим из мелких частиц, и затем тонко измельчено.

В соответствии с настоящим изобретением может быть выполнена операция, включающая:

процесс формования агломерата смеси, включающей содержащий оксид железа материал и углеродсодержащий восстановитель;

процесс введения полученного агломерата в нагревательную печь с подвижным подом и восстановления путем нагрева;

процесс разделения восстановленного продукта, содержащего металлическое железо и шлак, который был выгружен из нагревательной печи с подвижным подом, на первый материал, состоящий из грубых частиц, и первый материал, состоящий из мелких частиц, с использованием грохота а;

процесс измельчения первого материала, состоящего из грубых частиц;

процесс просеивания измельченного материала, полученного процессом дробления, на второй материал, состоящий из грубых частиц, и второй материал, состоящий из мелких частиц;

процесс тонкого измельчения первого материала, состоящего из мелких частиц, и второго материала, состоящего из мелких частиц; и

процесс смешивания дробленого материала и второго материала, состоящего из грубых частиц, и формование из этой смеси агломерата.

Первый материал, состоящий из мелких частиц, отделенный с использованием грохота а, может быть магнитно отделен с использованием магнитного сепаратора, и полученное магнитно притягиваемое вещество может быть смешано со вторым материалом, состоящим из мелких частиц, а затем тонко измельчено.

Второй материал, состоящий из мелких частиц, полученный путем просеивания измельченного материала, полученного в процессе дробления, может быть разделен с использованием магнитного сепаратора, и полученное магнитно притягиваемое вещество может быть смешано с первым материалом, состоящим из мелких частиц, а затем тонко измельчено.

Измельченный материал, полученный в процессе дробления, может быть разделен с использованием магнитного сепаратора, и полученное магнитно притягиваемое вещество может быть сформовано в агломерат.

Кроме того, собранный в каждом процессе материал может быть сформован в агломерат и использоваться в качестве источника железа.

До сих пор описывалось первое изобретение.

Далее будет описано второе изобретение.

Авторы настоящего изобретения тщательно изучили улучшение эффективности сбора металлического железа и улучшение производительности металлического железа при нагреве агломерата, сформированного из смеси, включающей содержащий оксид железа материал и углеродсодержащий восстановитель, в нагревательной печи с подвижным подом, плавлении агломерата для формирования расплавленного металлического железа, расплавленного шлака и восстановленного агломерата, охлаждении полученной смеси внутри печи, выгрузке из нагревательной печи с подвижным подом после отвердевания и отделения и сбора металлического железа из выгруженного продукта. В результате было найдено, что подходящее дробление или тонкое измельчение выгруженного продукта, включающего металлическое железо, шлак и материал покрытия пода, который был выгружен из нагревательной печи с подвижным подом, повышает эффективность сбора металлического железа.

Соответственно, было найдено, что производительность металлического железа может быть повышена, и таким образом было выполнено второе изобретение.

Теперь, после описания уровня техники, приведшего к выполнению второго изобретения, будут описаны особенности второго изобретения.

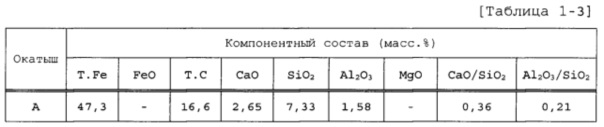

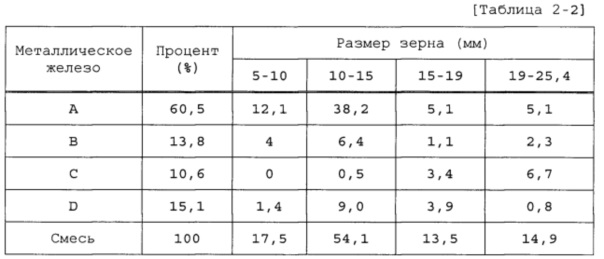

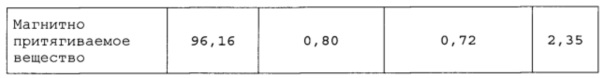

Во-первых, после выполнения различных исследований авторы настоящего изобретения обнаружили, что при загрузке агломерата, включающего содержащий оксид железа материал и углеродсодержащий восстановитель, в нагревательную печь с подвижным подом и нагреве до плавления восстановленное металлическое железо агрегируется и формирует зерна с размером приблизительно от 2 до 8 мм. Соответственно, металлическое железо может быть эффективно собрано путем сбора продукта, выгруженного из нагревательной печи с подвижным подом, имеющего размер зерна приблизительно от 2 до 8 мм или более.

Однако, даже если агломерат нагревается в нагревательной печи с подвижным подом при высокой температуре, составляющей приблизительно 1350-1500°C, обеспечение постоянной температуры всего агломерата в устойчивом состоянии является трудной задачей из-за изменений конкретных условий, таких как диссипация тепла из печи, количество и состояние перекрытия загруженного материала, и т.д. Соответственно, для того, чтобы восстановить оксид железа, содержащийся в агломерате, и разделить весь материал, находящийся на поде нагревательной печи с подвижным подом, на расплавленное металлическое железо и расплавленный шлак, необходимо либо повышать температуру до тех пор, пока самая низкая температура агломерата не повысится настолько, что металлическое железо и шлак расплавятся, либо увеличивать время нагрева. Однако избыточный нагрев при высокой температуре или увеличение времени нагрева требуют больших затрат тепловой энергии, и являются непрактичными. Соответственно, преобразование всего оксида железа, содержащегося в агломерате, в металлическое железо, имеющее размер зерна приблизительно от 2 до 8 мм или более, и его извлечение в качестве продукта с высокой чистотой железа представляется затруднительным. То есть, даже если размер зерна составит приблизительно от 2 до 8 мм или более, то от 20 до 50% железа, содержащегося в агломерате, будут представлять собой либо деформированное гранулированное железо, содержащее внутри шлак, либо комки железа, в которых многочисленные агломераты, сформированные железом, восстановленным в агломерате (в дальнейшем также называемым восстановленным агломератом), соединяются друг с другом, и к ним прилипает шлак, либо металлическое железо, сохраняющее форму оболочки восстановленного железа, и т.п. Если присутствует неполностью металлическое железо, смешанное со шлаком таким образом, то чистота железного продукта является низкой, даже если собирается фракция с размером зерна приблизительно от 2 до 8 мм или более.

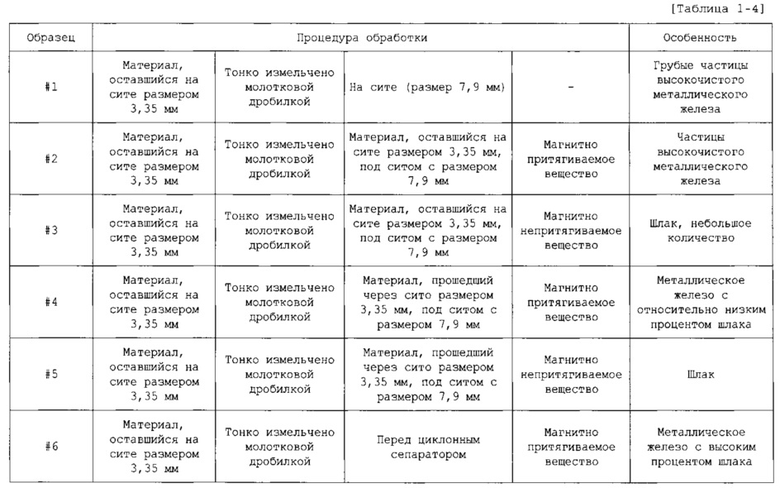

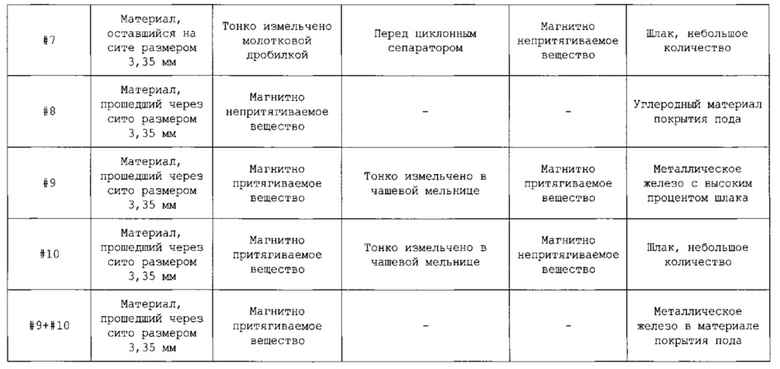

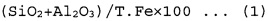

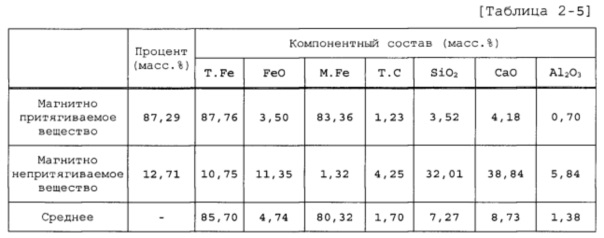

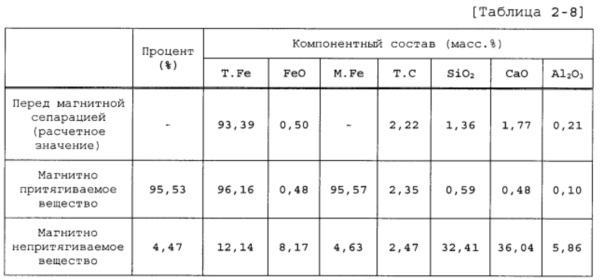

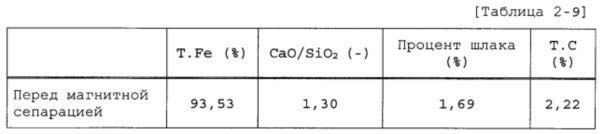

Соответственно, в настоящем изобретении было найдено, что металлическое железо может быть эффективно собрано дроблением с использованием дробилки выгруженного продукта, содержащего металлическое железо и шлак, который был выгружен из нагревательной печи с подвижным подом, а затем сортировкой с использованием сепаратора. Иначе говоря, вычисление процента шлака  , содержащегося в выгруженном продукте, дает значение 1,68%, но дробление этого выгруженного продукта с использованием дробилки и магнитное разделение с использованием магнитного сепаратора уменьшает процент шлака, содержащегося в магнитно притягиваемом веществе, до 0,72%. Использование гранулированного металлического железа, имеющего размер зерна приблизительно от 2 до 8 мм или более, а также достаточное отделение шлака может понизить процент содержащегося шлака до 0,20% или ниже, но даже при проценте шлака, составляющем приблизительно 0,72%, такое железо является полностью экономически пригодным к употреблению в качестве материала в плавильной печи для рафинирования.

, содержащегося в выгруженном продукте, дает значение 1,68%, но дробление этого выгруженного продукта с использованием дробилки и магнитное разделение с использованием магнитного сепаратора уменьшает процент шлака, содержащегося в магнитно притягиваемом веществе, до 0,72%. Использование гранулированного металлического железа, имеющего размер зерна приблизительно от 2 до 8 мм или более, а также достаточное отделение шлака может понизить процент содержащегося шлака до 0,20% или ниже, но даже при проценте шлака, составляющем приблизительно 0,72%, такое железо является полностью экономически пригодным к употреблению в качестве материала в плавильной печи для рафинирования.

С другой стороны, во время нагревания агломерата в нагревательной печи с подвижным подом из порошка и раздробленных кусочков, образующихся из агломерата, транспортируемого в печь, наряду с агломератом и частью металлического железа, произведенного в процессе восстановления, в печи может быть сформировано очень мелкое металлическое железо, имеющее размер зерна 2 мм или менее. Также могут быть произведены очень мелкие частицы металлического железа, имеющие размер зерна 2 мм или менее, путем механического ударного воздействия во время выгрузки агломерата, восстановленного в печи, из нагревательной печи с подвижным подом. В материале, выгруженном из нагревательной печи с подвижным подом, выгруженный материал, имеющий размер зерна 2 мм или менее, содержит очень мало металлического железа, но прежде всего является материалом покрытия пода, введенным в печь для защиты пода, шлаком и т.д., и соответственно просеивается, магнитно отделяется и снова используется как материал покрытия пода. Попытка собрать металлическое железо, содержащееся в магнитно притягиваемом веществе, полученном при магнитном отборе/разделении, требует операции разделения на металлическое железо и шлак, так как это магнитно притягиваемое вещество содержит большое количество шлака (процент шлака составляет, например, приблизительно 14%). Если не удалить шлак, это металлическое железо имеет низкую ценность как продукт. Было найдено, что шлак, содержащийся в таком магнитно притягиваемом веществе, прилипает к поверхности металлического железа, и соответственно шлак может быть удален путем использования мельницы тонкого помола, применяющей по меньшей мере один тип воздействия, выбранный из группы, состоящей из силы удара, силы трения и силы сжатия, такой как, например, шаровая дробилка или стержневая дробилка.

Как описано выше, дробление и тонкое измельчение подходящим образом выполняется в способе производства металлического железа с использованием нагревательной печи с подвижным подом, которая является традиционно известной. Соответственно, количество шлака, содержащегося в металлическом железе, может быть уменьшено, добавленная стоимость металлического железа может быть заметно увеличена, и различие в качестве металлического железа из-за эксплуатационных изменений нагревательной печи с подвижным подом может быть уменьшено.

Ниже будет описано второе изобретение.

Особенность способа производства металлического железа в соответствии с настоящим изобретением заключается в том, что способ включает:

процесс формования агломерата смеси, включающей содержащий оксид железа материал и углеродсодержащий восстановитель (в дальнейшем также называемый процессом формования агломерата);

процесс введения полученного агломерата в нагревательную печь с подвижным подом и нагревания его так, чтобы агломерат плавился для формирования расплавленного металлического железа, расплавленного шлака и восстановленного агломерата (в дальнейшем также называемый процессом нагрева);

процесс охлаждения полученной смеси (в дальнейшем также называемый процессом охлаждения);

процесс выгрузки твердого вещества, полученного путем охлаждения, из нагревательной печи с подвижным подом (в дальнейшем также называемый процессом выгрузки);

процесс дробления с использованием дробилки выгруженного материала, содержащего металлическое железо, шлак и материал покрытия пода, который был выгружен из нагревательной печи с подвижным подом (в дальнейшем также называемый процессом дробления); и

процесс сортировки полученного дробленого материала с использованием сепаратора и сбора металлического железа (в дальнейшем также называемый как первый процесс сбора металлического железа).

[Процесс формования агломерата]

В процессе формования агломерата агломерат формируется из смеси, включающей содержащий оксид железа материал и углеродсодержащий восстановитель, производя тем самым агломерат.

Конкретные примеры вышеупомянутого содержащего оксид железа материала, который может использоваться, включают железную руду, песок с содержанием частиц железной руды, пыль от производства чугуна, цветной остаток плавления, отходы производства чугуна и т.д.

Примеры углеродсодержащего восстановителя, который может использоваться, включают уголь, кокс и т.д.

Для углеродсодержащего восстановителя достаточно включать достаточное количество углерода для восстановления оксида железа, входящего в содержащий оксид железа материал. В частности, достаточно, чтобы количество углерода находилось в избытке от 0 до 5 масс. % относительно тех от 0 до 5 масс. %, которые могут восстановить оксид железа, входящий в содержащий оксид железа материал.

Смесь, включающая содержащий оксид железа материал и углеродсодержащий восстановитель, предпочтительно дополнительно содержит вещество для управления точкой плавления.