Изобретение относится к способам извлечения марганца с использованием углеродистого восстановителя и может быть использовано в металлургической промышленности для получения металлического марганца из марганецсодержащего сырья.

Известен способ получения промышленного чистого (металлического) марганца путем восстановления кремнием с использованием металлического кремния или силикомарганца для восстановления марганцевой руды или концентрата с малым содержанием железа, причем силикомарганец предварительно приготавливают, чтобы содержание углерода и железа было доведено до минимальных значений [1]

Недостатками известного способа являются двухстадийность проведения процесса, а в некоторых вариантах и трехстадийность в случае, когда производят еще и выплавку шлака для получения специального силикомарганца, значительная суммарная энерго- и материалоемкость, большие потери марганца и большое количество шлака и газовых выбросов. Это обусловлено тем, что восстанавливать приходится не только марганец, но и кремний. Недостаточной является и чистота получаемого продукта источником примесей являются дополнительно кварц, металлический кремний, а также ферросилиций при приготовлении специального шлака.

Известен способ получения промышленно чистого марганца алюминотермическим методом, в котором предварительно полученным алюминием с низким содержанием кремния и железа осуществляют восстановление окислов марганца из руды или концентрата с малым содержанием железа, предварительно достаточно тонко измельчая алюминий и окислы марганца и перемешивая их [2]

Недостатками известного способа являются сложность получения продукта из-за применения двухстадийной технологии, большая энерго- и материалоемкость, особенно на стадии получения алюминия, взрывоопасность экзотермического процесса восстановления окислов марганца алюминием.

Наиболее близким к изобретению является способ извлечения марганца из марганецсодержащего сырья, включающий смешивание его с углеродистым восстановителем, брикетирование шихты и плавку [3]

Недостатком известного способа является невозможность получения малоуглеродистого продукта (С < 0,5%), так как марганец легко науглероживается за счет углерода, входящего в состав относительно крупных кусков угля, попадающих в расплав металла при разрушении брикетов.

Задачей изобретения является повышение качества конечного продукта марганца, извлекаемого из марганецсодержащего сырья при одновременном повышении производительности процесса и снижении затрат.

Техническим результатом предложенного способа является получение при его реализации малоуглеродистого конечного продукта марганца с минимальными простоями и потерями энергии, а также расширение видов применяемых углей.

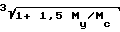

Указанный технический результат достигается тем, что в способе извлечения марганца из марганецсодержащего сырья, включающем смешивание его с углеродистым восстановителем, брикетирование шихты и плавку, перед смешиванием марганецсодержащее сырье измельчают до получения частиц со средним размером согласно условию:

dс≅ 150× 10-6/ , где dc средний размер частиц марганецсодержащего сырья, м;

, где dc средний размер частиц марганецсодержащего сырья, м;

My масса углеродистого восстановителя в шихте, т;

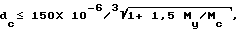

Мс масса марганецсодержащего сырья в шихте, т, углеродистый восстановитель измельчают до частиц со средним размером согласно условию:

dy ≅ 1,3 x dc x My/Mc, где dy средний размер частиц углеродсодержащего восстановителя (м).

Плавку ведут путем погружения брикетов в расплав при поддержании мощности, подводимой к печи и/или величины площади поверхности брикета в расплаве, соответствующих условию

2,4 х 106 ≅ Q/F ≅ 5,0 х 106, где Q мощность, подводимая к печи, Вт; F величина площади поверхности брикета в расплаве, м2.

Кроме того, в качестве печи применяют индукционную печь.

Кроме того, перед измельчением марганецсодержащее сырье предварительно дополнительно измельчают до частиц со средним размером менее 150 мкм, добавляют к нему измельченный материал на основе окиси кальция в количестве, обеспечивающем мольное отношение СаОSiO2 1,0 1,5, перемешивают и полученную смесь подвергают обжигу при 850 1050оС с последующим охлаждением без прямого доступа воздуха до температуры ниже 100оС.

Кроме того, при брикетировании получают брикеты осесимметричной формы с гладкой или оребренной поверхностью, а погружение брикетов в расплав ведут при регулировании глубины погружения согласно условию

0,85 х 10-6 х Q x K/( π x D) > h > 0,4 х 10-6x х Q x K/( π x D) где Q мощность, подводимая к печи, Вт;

D характерный поперечный размер брикета, м;

К коэффициент качества поверхности;

h глубина погружения в расплав, м, причем величина К выбирается из диапазона 0,5 1,0.

Возможен вариант реализации изобретения, когда при брикетировании получают брикеты осесимметричной формы с обеспечением возможности их стыковки друг с другом по торцам, формируют брикеты в единый блок, а плавку ведут при непрерывном погружении блока его нижней частью в расплав на полную глубину, при этом характерный поперечный размер брикета D выбирают из условия:

0,85 x 10-6 x Q x K/( π x hпmax) ≥ D≥ 0,4 x x10-6 x Q x K/( π x hпmax), где hпmax предельный рабочий уровень расплава, м.

Возможен также вариант реализации изобретения, когда при брикетировании получают брикеты произвольной конфигурации, и погружают их полностью в расплав, поддерживая величину средней площади поверхности вводимых в расплав брикетов F σo (м2) в диапазоне:

0,3 x 10-6 x Q ≅F σo ≅ 0,7 x 10-6 x Q, где Q мощность, подводимая к печи, Вт.

Способ извлечения марганца из марганецсодержащего сырья осуществляется следующим образом.

Проводят предварительный анализ исходных компонентов руды, угля, извести химическим, минералогическим, дифференциально-термическим методами (при отсутствии достаточно точных паспортных данных). Основным требованием при выборе угля и извести (обожженной) является минимальное содержание серы и фосфора, а также железа и кремния. Если исходные сырьевые компоненты поступают в виде кускового материала, то их предварительно необходимо пропустить через дробилки мелкого дробления и грохот с ситами.

Карбонатные руды после дробления подвергают обжигу до 850 1050оС, во время которого контролируется химический состав руды (степень декарбонизации). Обжигать целесообразно и окисные руды с целью уменьшения, главным образом, степени окисления марганца. В обоих случаях обжиг и последующее охлаждение руды до t < 100оС следует производить без доступа воздуха или с ограниченным доступом воздуха. Для обжига годятся любые, например, шахтные печи.

Для уменьшения примесей в угле и извести (в основном серы и фосфора) их также можно подвергнуть обжигу. Причем при совместном отжиге руды и извести (или известняка) после предварительного их измельчения до получения частиц со средним размером d < 150 мкм и перемешивания в соотношении, обеспечивающем мольное отношение CaO SiO2 в получаемой смеси не более 1,5 и не менее 1,0, образуются соответствующие силикаты кальция, не взаимодействующие с водой, например при мокром брикетировании, в отличие от несвязанного CaO или основных клинкеробразующих силикатов с отношением СаО:SiO2 не менее 2,0 и имеющие температуру плавления не выше рабочей температуры процесса восстановления, что способствует улучшению условий подачи брикетов в расплав через слой шлака, основным компонентом которого будут являться эти силикаты, и условий прохода газов (главным образом, окиси углерода) через слой и уменьшению брызгоуноса и др. Кроме того, это способствует уменьшению и большей стабильности степени окисления марганца и железа в руде при охлаждении ее после обжига и дальнейшей переработке, уменьшению соответственно требуемого на их восстановление количества угля и энергозатрат, улучшению качества продукта и др.

После предварительной подготовки исходных компонентов проводят окончательное измельчение их с возможной воздушной и магнитной сепарацией (очисткой). Наиболее приемлемы для этого мельницы сухого тонкого (руда, известь) и сверхтонкого (уголь) измельчения с воздушными сепараторами.

Процесс измельчения и последующая очистка должны сопровождаться взвешиванием компонентов до и после (для измерения потерь) и обязательным химическим анализом.

Магнитная сепарация измельченных компонентов требуется для очистки их, главным образом, от железа, которое присутствует в них в основном в виде окислов и сульфидов. Эта операция, необходимая при производстве металлического марганца и необязательная при получении ферромарганца, является достаточно эффективным средством, учитывая тонкость измельчения компонентов.

На основании данных химического анализа полученных компонентов с учетом их влажности и при условии стехиометрического соотношения между углеродом и окислами марганца и железа в получаемой рудоугольной смеси рассчитывают необходимое весовое соотношение My/Mc, где Мс, Мy массы соответственно сырья (руды) и угля и в соответствии с этим производится дозирование компонентов и их перемешивание. Хорошему перемешиванию способствует правильный выбор степеней измельчения компонентов.

Массы углерода в шихтовой смеси должно быть достаточно для восстановления всех окислов марганца, а также окислов железа (иначе недовосстановленное углеродом железо будет восстанавливаться марганцем, который в виде окислов будет уходить в шлак, при этом доля углерода в расплаве будет уменьшаться).

Из полученной таким образом шихтовой смеси приготавливают брикеты, имеющие правильную геометрическую форму (куб, параллелепипед, цилиндр или любая другая осесимметричная форма с гладкой или оребренной боковой поверхностью), или любой другой конфигурации, например в виде окатышей.

Для облегчения процесса брикетирования в шихтовую смесь можно добавить связующее вещество, в качестве которого могут использоваться различные отходы целлюлозной или сахарной промышленности, например спиртосульфатная барда.

Далее производится сушка брикетов (особенно при мокром брикетировании).

Готовые брикеты непрерывно или периодически погружают в подогреваемый расплав в печи на регулируемую глубину. При этом известь (окись кальция) может вводиться как отдельно от брикетов, так и в составе брикетированной шихтовой смеси. Известь (CaO, MgO) нужна, главным образом, для связывания окислов кремния (а также, отчасти, окислов алюминия и др. входящих в состав руды и угля) в силикаты кальция (алюминаты, алюмосиликаты и др.), уменьшая тем самым содержание кремния в расплаве и улучшая некоторые свойства шлака (его жидкотекучесть и др.). Причем известь при введении ее непосредственно в расплав, например, в виде компонента шихтовой смеси должна быть обожженной и негашенной. Иначе при попадании в расплав известняка (СаСО3) или гашеной извести Са(ОН)2 будет происходить их разложение и взаимодействие летучих продуктов разложения (СО2, Н2О) с марганцем, переводя тем самым его в шлак (или унося в виде пыли и паров), уменьшая при этом долю углерода в металле и др. примесей.

Восстановление (плавление) металла в печи в случае применения индукционной печи осуществляется следующим образом.

Брикет или несколько брикетов правильной геометрической формы подводят к поверхности расплава (к поверхности шлака). Опускание в расплав и включение печи на мощность, соответствующую количеству погружаемых брикетов и глубине их погружения (т. е. суммарной поверхности брикетов, омываемой расплавом), производят одновременно.

Тепло к поверхности брикетов подводится за счет конвекции расплава, который, в свою очередь, нагревается индукционными токами (в случае использования индукционных печей). При этом скорость циркуляции расплава и соответственно коэффициент теплоотдачи определяются, главным образом, скоростью всплытия пузырьков и расходом газа (в основном окиси углерода). Расход газа в свою очередь зависит от скорости восстановления, т.е. от массы шихты или толщины слоя ее на поверхности брикетов, реагирующей в единицу времени.

Выбор указанных пределов обусловлен необходимостью обеспечения прохождения процессов восстановления именно в поверхностном слое брикета. Превышение размеров приводит к прогреву брикетов по глубине, разрушению брикетов и снижению качества металла.

Уголь целесообразно размельчать до размера частиц не более 1-30 мкм (частицы с большей крупностью должны быть отсепарированы), доля таких частиц должна быть не менее ≈90% (площадь под кривой распределения). При более тонком измельчении существенно уменьшается производительность процесса измельчения и увеличивается его энергоемкость и стоимость. Более грубый помол ухудшает степень гомогенности шихтовой смеси, увеличивает характерную толщину слоя шихтовой смеси на поверхности брикета, в котором должны происходить процессы восстановления металла, усложняя тем самым необходимый подвод тепла к поверхности. Более крупные частицы угля в шихте будут участвовать в процессе восстановления хуже, а попадая в расплав и растворяясь в нем, приводить к ухудшению качества получаемого продукта за счет его науглероживания, уменьшению выхода и т.д.

Обожженную руду размельчают до размера частиц примерно в 3-7 раз крупнее частиц угля, т.е. не более 150 мкм (частицы с большей крупностью должны быть отсепарированы), доля частиц такого размера должна составлять не менее 90% (площадь под кривой распределения). При данном соотношении размеров частиц руды и угля, полученном при условии стехиометричности весового соотношения, наблюдается картина, когда частицы угля практически полностью находятся в объеме пор, образующихся при свободной засыпке более крупных частиц руды, составляющем ≈40% от общего объема смеси. При этом частицы с СаО, содержащиеся в руде или добавленные в нее, будут иметь меньший размер, чем частицы окислов марганца. Это получается за счет образования так называемой "пушонки" (поглощение влаги воздуха с образованием гидроокиси кальция), и это нужно учитывать при определении степени помола и среднего размера частиц окислов марганца в руде.

Для извести (или известняка) условия помола аналогичны.

Конвективно подводимую в расплаве к поверхности брикета мощность qf определяют из условия:

qf ΔH x ρ x δ где ΔН суммарный тепловой эффект процесса восстановления, включая физическое тепло нагрева компонентов

( ΔН ≈ (3,2 1,8) ˙ 106), дж/кг шихты;

ρ плотность брикета ( ρ≈ 2500 3500 в зависимости от состава руды и угля, давления прессования и др.), кг/м3 шихты;

δ характерная толщина слоя на поверхности брикета, реагирующего в единицу времени, м/с.

Как показывают результаты исследований величина qf может лежать в диапазоне:

1,2 x 106 ≅ qf ≅ 2,5 х 106, Вт/м2.

Эта мощность должна соответствовать вводимой в расплав мощности Q1:

qf Q1/F.

При этом подводимая к печи мощность Q должна быть с учетом потерь не менее 2 х Q1.

Данное условие обеспечивается регулированием Q и/или F.

Коэффициент теплоотдачи α может достигать значений порядка 104 Вт/м2 град. а скорость циркуляции расплава порядка 1 м/с. Увеличение расхода газов через расплав, большая скорость циркуляции расплава будут способствовать интенсивному уносу металла, особенно марганца, имеющего заметно большее по сравнению с другими металлами (Fe, Si.), парциальное давление при рабочем интервале температур ≈ 1450 1600оС.

Поверхность цилиндрического брикета в расплаве равна приблизительно:

F ≈ π x D x h/(2 x K), где К коэффициент качества поверхности, учитывающий развитость поверхности, например при оребрении;

D характерный поперечный размер брикета.

Отсюда определяют необходимую регулируемую глубину погружения брикета в расплав h [м] (при установленной мощности):

h 2 x Q1 x K/(qf x π x D), которая в соответствии с условиями для величин qf и Q должна быть:

0,85 x 10-6 x Q x K/( π x D) ≥ h≥ 0,4 х x10-6 х Q x K/( π x D). Это условие включает также вариант выполнения способа, когда регулируют подводимую мощность при фиксированной глубине погружения.

При установленной глубине погружения, например, до дна hп и установленной подводимой мощности Q можно добиться саморегулируемости скорости ввода брикетов в расплав, если непрерывно стыковать их друг с другом последовательно в верхней части над расплавом, т.е. формируя как бы единый блок при одновременном погружении его нижней части в расплав. Причем поперечный размер брикета D должен быть при этом:

0,85 x 10-6 x Q x K/( π x hпmax) ≥ D ≥ 0,4 x x10-6 x Q x K/( π x hпmax), где hпmax, м предельный рабочий уровень расплава.

Для выбранных формы и характерных размеров брикета в зависимости от подводимой мощности можно регулировать глубину погружения (принудительный ввод брикетов) или скорость погружения брикета в расплав V, которую можно оценить по следующей зависимости:

2 x h x δ /(K x D) ≈ 4 x Q/(Δ H x ρ x π x D2).

Эта же скорость будет устанавливаться автоматически при обеспечении соответствующих условий саморегулируемости ввода, описанных выше.

Для брикетов нецилиндрической формы D можно определить как некий приведенный диаметр, при этом максимальный характерный поперечный размер брикета должен быть меньше внутреннего диаметра печи.

При вводе в расплав брикетов любой конфигурации, например, при бросании в него брикетов в виде окатышей, средний за время нахождения в расплаве объем брикетов можно считать равным примерно половине их начального объема, при этом средняя за время нахождения в расплаве поверхность брикетов будет примерно в 1,6 раза меньше их начальной поверхности F σo, откуда получается:

F σo ≈ 1,6 x Q1/qf, м2;

или с учетом условий для qf и Q1:

0,7 х 10-6 х Q ≥F σo ≥ 0,3 х 10-6 х Q.

Визуально по интенсивности выхода газов (или горения на воздухе окиси углерода) можно судить о ходе процесса восстановления.

Слив металла и шлака может производиться непрерывно или периодически по мере заполнения печи.

П р и м е р. В расчете на 1 т марганца готовят шихту следующего состава.

Марганецсодержащее сырье (руда) в виде обожженного концентрата: 2,412 т. в том числе: Mn2O3 1,4368 т;

Fe3O4 0,1146 т.

Необходимое количество углеродного восстановителя: 351,70 кг, что соответствует массе угольного концентрата (при "свободной" доле углерода ≈ 79%) 445,2 кг.

Суммарная масса SiO2 в марганецсодержащем сырье и угле составляет 0,5128 т.

Требуемое количество СаО 0,7 т, что соответствует массе извести (доля СаО ≈ 89,8%) 0,78 т.

Весовое соотношение марганецсодержащего сырья к углю и извести составляет: 5,418 1 1,752.

Полная масса шихты составляет 3,637 т.

Марганецсодержащее сырье первоначально измельчают до частиц со средним размером менее 150 мкм, что соответствует расчетной формуле, добавляют к нему измельченную известь. При этом средний размер частиц извести должен быть аналогичен или меньше соответствующих параметров для частиц сырья. Доля площади под кривой распределения размеров частиц контролируется квантиметром. Полученную смесь подвергают обжигу при 850 1050оС с последующим охлаждением без доступа воздуха до температуры ниже 100оС.

Затем производят окончательное размельчение обожженной руды до размеров частиц, не превышающих 130 мкм.

Измельчают уголь до частиц со средним размером, не превышающим 30 мкм. Смешивают компоненты и осуществляют брикетирование шихты. Диаметр брикета 4 см, высота 30 см, К 1.

Затем погружают брикеты в расплав, поддерживая мощность, подводимую к печи и/или величину площади поверхности брикета в расплаве, в соответствии с условием

2,4 х 106 ≅ Q/F ≅ 5,0 х 106.

При мощности печи, равной 50000 Вт, величина поверхности брикета в расплаве должна находиться в диапазоне от 1 х 10-2 м2 до 2,1 х 10-2 м2.

Предложенный способ извлечения марганца из марганецсодержащего сырья позволяет получать более качественный конечный продукт с содержанием углерода менее 0,5%

Для использования в данной технологии пригодны практически все угли коксующиеся и некоксующиеся, а также их отсевы при обогащении.

Способ позволяет уменьшить затраты энергии и материалов, сопровождающих процесс извлечения марганца, осуществить непрерывность или квазинепрерывность процесса получения марганца с минимальными простоями, дает возможность автоматизировать процесс.

Способ позволяет повысить безопасность и улучшить экологичность производства, на особо опасном этапе восстановления марганца в печи проявляет свойство саморегулируемости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВОВ ЖЕЛЕЗА, МАРГАНЦА, СТАЛЕЙ И СПЛАВОВ НА ИХ ОСНОВЕ | 1995 |

|

RU2083936C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА, СОДЕРЖАЩЕГО МАРГАНЕЦ И КРЕМНИЙ | 1993 |

|

RU2061779C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2103379C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМОВЫХ БРИКЕТОВ ДЛЯ ПРОИЗВОДСТВА ФЕРРОХРОМА | 1995 |

|

RU2083693C1 |

| Способ выплавки передельного марганцевого шлака | 1989 |

|

SU1744137A1 |

| ДУПЛЕКС-ПЕЧЬ ДЛЯ ВЫПЛАВКИ МАРГАНЦЕВЫХ СПЛАВОВ ИЗ ЖЕЛЕЗОМАРГАНЦЕВЫХ БЕДНЫХ РУД И КОНЦЕНТРАТОВ И ТЕХНОГЕННЫХ ОТХОДОВ МЕТАЛЛУРГИИ | 2008 |

|

RU2380633C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2305139C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 1995 |

|

RU2118992C1 |

Изобретение относится к способам извлечения марганца с использованием углеродистого восстановителя и может быть использовано в металлургической промышленности для получения металлического марганца из марганецсодержащего сырья путем брикетирования с углеродистым восстановителем и плавки. Сущность: марганецсодержащее сырье смешивают с углеродистым восстановителем, брикетируют шихту и осуществляют плавку, причем перед смешиванием марганецсодержащее сырье измельчают до получения частиц со средним размером согласно условию, приведенному в формуле изобретения. Перед измельчением марганецсодержащее сырье предварительно дополнительно измельчают до частиц со средним размером менее 150 мкм, добавляют к нему измельченный материал на основе окиси кальция в количестве, обеспечивающем молярное отношение CaO: SiO2 1,0-1,5, перемешивают и полученную смесь подвергают обжигу при 850-1050°С последующим охлаждением без доступа воздуха до температуры ниже 100°С. В случае получения брикетов осесимметричной формы с гладкой или оребренной поверхностью погружение брикетов в расплав ведут при регулировании глубины погружения согласно приведенному в формуле изобретения. 2 табл.

где dс средний размер частиц марганецсодержащего сырья, м;

Mу масса углеродистого восстановителя в шихте, т;

Mс масса марганецсодержащего сырья в шихте, т,

углеродистый восстановитель измельчают до частиц со средним размером согласно условию

dу ≅ 1,3 · dс · Mу/Mс

где dу средний размер частиц углеродсодержащего восстановителя, м,

плавку ведут в печи путем погружения брикетов в расплав при поддержании мощности, подводимой к печи, и/или величины площади поверхности брикета в расплаве, соответствующих условию

2,4 · 106 ≅ Q/F ≅ 5,0·106,

где Q мощность, подводимая к печи, Вт;

F величина площади поверхности брикета в расплаве, м2.

0,85× 10-6× Q× K/(π·D)>h> 0,4×10-6×Q×K/(π+D) ,

где Q мощность, подводимая к печи, Вт;

D характерный поперечный размер брикета, м;

K коэффициент качества поверхности выбирается из диапазона 0,5 1,0;

h глубина погружения в расплав.

0,85× 10-6× Q× K/(π·hпmax)≥D≥ 0,4×10-6×Q×K/(π+hпmax) ,

где hпmax высота предельного рабочего уровня расплава, м.

0,3×10-6×Q≅F

где Q мощность, подводимая к печи.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Катунин В.М | |||

| и др | |||

| Об использовании коксовой мелочи при выплавлении марганцевых сплавов, Киев: Металлургия и коксохимия 1984, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

1995-09-20—Публикация

1994-04-15—Подача