Изобретение относится к преформе без поддерживающего кольца для изготовления пластиковых емкостей выдувным формованием в соответствии с ограничительной частью п. 1 формулы.

Большое число используемых сегодня пластиковых бутылок и подобных пластиковых емкостей изготавливается выдувным формованием. В этом способе так называемая преформа обычно продолговатой трубчатой формы, которая на одном своем продольном конце имеет дно, а на другом - горлышко с отформованной резьбой и т.п., вставляется в формующую полость раздувной формы и раздувается подаваемой под избыточным давлением средой. При этом преформа дополнительно вытягивается в осевом направлении с помощью введенного в отверстие горлышка растягивающего дорна. После окончания процесса вытяжки и раздува готовая пластиковая емкость извлекается из раздувной формы.

Перед выдувным формованием преформа изготавливается обычно отдельно литьем под давлением. Преформы могут изготавливаться также выдавливанием или же экструзионно-выдувным формованием. В так называемом одноступенчатом процессе выдувного формования преформа без промежуточного охлаждения и хранения непосредственно после своего изготовления формуется в пластиковую емкость. Однако в большинстве случаев пластиковые емкости изготавливаются двухступенчатым способом, при котором в отдельном процессе преформы сначала изготавливаются, охлаждаются и временно хранятся для последующего использования. Изготовление пластиковых емкостей происходит в процессе отдельного по времени и пространству выдувного формования. В этом последующем процессе выдувного формования преформы снова нагреваются для изготовления из них пластиковых бутылок. Например, для этого с помощью инфракрасного излучения посредством осевого и/или радиального растяжения преформы устанавливается нужный температурный профиль, который необходим для процесса выдувного формования. После вставки преформы в формующий инструмент она радиально отформовывается посредством подаваемого под избыточным давлением газа и при этом растягивающим дорном растягивается в осевом направлении. После этого готовая пластиковая емкость извлекается из формы.

Большое число известных преформ содержит поддерживающее кольцо, которое отделяет продолговатое тело преформы от горлышка. Поддерживающее кольцо служит для транспортировки преформы и изготовленной из нее пластиковой емкости. В устройстве для выдувного формования преформа опирается посредством поддерживающего кольца на формующий инструмент, так что в формующую полость направлено только тело преформы. Горлышко в процессе выдувного формования обычно больше не изменяется. Между поддерживающим кольцом и выполненной на горлышке резьбой отформовано так называемое стопорное кольцо, которое у готовой пластиковой емкости служит контропорой для гарантийной крышки. Такие гарантийные крышки хорошо известны, например, в бутылках для напитков. При отвинчивании гарантийной крышки ее кольцеобразный участок, для которого стопорное кольцо образует контропору, по меньшей мере, частично отделяется от остальной крышки. За счет этого даже в случае повторно закупоренной бутылки потребитель видит, что она однажды уже была откупорена.

При изготовлении изделий массового производства, например пластиковых бутылок из полиэтилентерефталата (ПЭТ), расход материала является решающим фактором конкурентоспособности и экобаланса. За счет очень больших партий изготавливаемых пластиковых бутылок уменьшение массы материала в диапазоне десятых долей грамма может очень быстро привести к экономии материала в диапазоне нескольких тонн. Поэтому в прошлом предпринимались попытки уменьшения массы преформ для пластиковых бутылок, в частности ПЭТ-бутылок. Считалось, что с помощью известных из уровня техники преформ достигался оптимум и изготовленные из преформ пластиковые бутылки достигали также требуемой механической прочности и термостабильности. Недостаток прежних попыток уменьшения массы материала заключается в том, что они требовали модификаций установок для выдувного формования и разливочных установок. Это является крайне неудовлетворительным состоянием как с точки зрения эксплуатантов установок для выдувного формования, так и с точки зрения эксплуатантов установок для розлива напитков в изготовленные из преформ пластиковые бутылки.

В WO 2006/027092 А1 описана, например, преформа для широкогорлых емкостей, которая имеет сильно расширенное по сравнению с ее телом горлышко. У этой преформы поддерживающее кольцо отсутствует. Опирание преформы на формующий инструмент происходит на переходе от тела преформы к расширенному горлышку. Для транспортировки преформы и изготовленной из нее пластиковой емкости требуются специально выполненные захваты, захватная поверхность которых соответствует периферийному контуру выступающего из формующего инструмента горлышка. За счет отсутствия поддерживающего кольца эта преформа обеспечивает, правда, экономию материала. Однако эта выполненная специально для изготовления широкогорлых емкостей преформа требует специально выполненных захватов для транспортировки преформы и изготовленной из нее пластиковой емкости. Они должны входить в произвольно ориентированную, как правило, резьбовую структуру, не соприкасаясь при этом с резьбой. Кроме того, не должна изменяться ориентация продольной оси взятой захватами преформы во избежание перекоса последней. Что касается того обстоятельства, что захваты берутся за два противоположных друг другу участка горлышка и в зависимости от осевого положения точек соприкосновения очень легко может возникнуть опрокидывающий момент, то понятно, что подходящие для известной преформы захваты должны иметь относительно сложную конструкцию и потому, в целом, сильно повышают аппаратные затраты.

После своего изготовления преформы обычно беспорядочно заполняются и транспортируются в крупногабаритной таре, например картонных коробках, мешках, гитербоксах, октабинах и т.д. Для дальнейшей переработки выдувным формованием преформы из тары заполняются в установленную перед устройством для выдувного формования воронку и отсекаются. Через воронку преформы попадают в большинстве случаев на подъемный ленточный транспортер, посредством которого они малыми количествами периодически или непрерывно транспортируются к роликовому сортировщику. В нем преформы ориентируются в соответствии со своим центром тяжести таким образом, что они, вися в прорези своим телом вниз, по отдельности скользят навстречу устройству для выдувного формования. Преформы удерживаются в роликовом сортировщике посредством поддерживающего кольца или сопоставимого радиального выступа между горлышком и телом преформы. Если центр тяжести преформы лежит точно под поддерживающим кольцом или радиальным выступом в зоне тела преформы, то преформы правильно ориентируются и покидают роликовый сортировщик своим телом вниз. Чтобы достичь поэтому правильной ориентации преформ, известные из уровня техники преформы выполняются с относительно длинным телом. Однако при выдувном формовании это может привести к неблагоприятному соотношению длины и вытягивания, что может негативно сказаться на прочности формованной пластиковой емкости. Чтобы придать формованной пластиковой емкости требуемую прочность, существует, с другой стороны, пожелание иметь преформы с более коротким телом. Однако чем ближе центр тяжести преформ к поддерживающему кольцу или радиальному выступу, тем выше опасность того, что такие преформы могут занять неправильное положение. В частности, также в случае преформ с большим диаметром отверстия и длинной наружной резьбой, а также с маленьким легким телом это может привести к большим проблемам. Поэтому на выходе роликового сортировщика предусмотрены устройства, с помощью которых можно проверить правильную ориентацию преформ. Неправильно ориентированные преформы отделяются и снова подаются на роликовый сортировщик. Однако если число неправильно ориентированных преформ слишком велико, то большинство сортировочных систем отказывает.

Задачей изобретения является решение отчасти противоречивых проблем с преформами из уровня техники. Преформа для изготовления любых пластиковых емкостей, например пластиковых бутылок, выдувным формованием должна быть усовершенствована таким образом, чтобы в сортировочно-отсекающих устройствах, например в роликовых сортировщиках, можно было уменьшить число неправильно ориентированных преформ. Дополнительно должен быть также еще больше уменьшен расход материала преформ. Преформа должна обеспечивать также изготовление пластиковых емкостей со стандартными маленькими сливными отверстиями. При этом должны быть предотвращены модификации установок для выдувного формования и разливочных установок. Также должны отсутствовать специально выполненные захваты для преформ и изготовленных из них пластиковых емкостей. Преформа должна изготавливаться массово-технически обычными способами, в частности выдувным формованием, выдавливанием или экструзионно-выдувным формованием.

Эти задачи решаются посредством преформы без поддерживающего кольца для изготовления пластиковых емкостей, в частности пластиковых бутылок, выдувным формованием, которая обладает перечисленными в п. 1 формулы признаками. Усовершенствования и/или предпочтительные варианты осуществления изобретения являются объектом зависимых пунктов.

Благодаря изобретению создана преформа без поддерживающего кольца для изготовления пластиковых емкостей, в частности пластиковых бутылок, выдувным формованием, имеющая, в основном, продолговатое тело, один продольный конец которого выполнен закрытым. На своем противоположном продольном конце тело преформы примыкает к снабженному сливным отверстием горлышку, на наружной стенке которого выполнены крепежные средства для фиксации с геометрическим замыканием снабженной ответными средствами зацепления крышки. На переходе от тела преформы к горлышку отформован кольцеобразно огибающий, по меньшей мере, на отдельных участках фланец, который радиально выдается за наружную стенку тела преформы. В зоне между фланцем и крепежными средствами горлышко преформы имеет огибающую кольцевую канавку. Последняя ограничена фланцем, а в направлении крепежных средств - внешним заплечиком, который проходит наискось от дна кольцевой канавки к наружной стенке горлышка. Косой внешний заплечик образует на внутренней стенке горлышка кольцеобразно огибающий, по меньшей мере, на отдельных участках внутренний заплечик, который проходит, если смотреть в направлении тела преформы, аксиально над кольцевой канавкой и, будучи, в основном, свободным от поднутрений, переходит во внутреннюю стенку тела преформы.

Как и известная из уровня техники преформа для изготовления широкогорлых емкостей, в частности широкогорлых бутылок, выдувным формованием, в предложенной преформе также может отсутствовать поддерживающее кольцо, которое обычно служит для транспортировки преформы, для ее опирания на формующий инструмент, для транспортировки отформованной пластиковой бутылки или для ее фиксации или опирания во время размещения крышки на разливочной установке. В отличие от известной преформы, предложенной преформе не обязательно требуется специально выполненная опорная поверхность на ее наружной стенке. Вместо этого для опирания преформы на формующий инструмент устройства для выдувного формования можно использовать отформованный на переходе от тела преформы к горлышку кольцеобразно огибающий, по меньшей мере, на отдельных участках фланец. Кроме того, фланец может служить для осевой фиксации с геометрическим замыканием крышки. При этом фланец может служить контропорой для отрываемого гарантийного пояска винтовой крышки или у бутылок для растительного масла и т.п. - для фиксации нижней части обычно используемой шарнирной крышки. Вследствие этого фланец может быть выполнен в качестве стопорного кольца для крышки. Формующий инструмент не требуется для этого переделывать, поскольку выступание фланца за наружную периферию тела преформы достаточно велико. Обычно радиальное выступание фланца составляет 0,5-20 мм. Фланец может быть выполнен кольцеобразно огибающим. Однако он может быть выполнен также сегментным. Его периферийный контур может быть кругообразным; он может также отличаться от круговой формы и может быть выполнен, например, в форме многоугольника.

Благодаря отсутствию поддерживающего кольца можно сэкономить материл. Обычное в настоящее время 38-миллиметровое горлышко с поддерживающим кольцом для бутылок для молока или соков весит 3,5-5,5 г. Предложенная преформа, несмотря на такую же толщину стенки, на 1-2 г легче, чем известная из уровня техники преформа. Поскольку дополнительно тело предложенной преформы под фланцем может быть выполнено меньшего диаметра, чем тело преформы под поддерживающим кольцом, здесь можно сэкономить примерно еще один грамм. Таким образом, по сравнению с известной из уровня техники преформой при такой же толщине стенки благодаря предложенной преформе можно достичь уменьшения массы на 25-50%, преимущественно на 30%.

Рентабельность изготовления преформ литьем под давлением, экструзией или выдавливанием тесно связана с расстоянием между отдельными полостями. Максимальный наружный диаметр традиционной преформы определяется поддерживающим кольцом. Благодаря отказу от него максимальный наружный диаметр уменьшается, и в литьевой, экструзионной или пресс-форме можно разместить больше полостей.

Огибающая кольцевая канавка в зоне между фланцем и предусмотренными на горлышке крепежными средствами позволяет захватывать и транспортировать преформу традиционными транспортирующими устройствами, например цангами и т.п. Таким образом, можно отказаться от специально выполненных захватов. Кольцевая канавка ограничена фланцем, а в направлении крепежных средств - проходящим наискось к наружной стенке горлышка внешним заплечиком. Кольцевая канавка не является, тем самым, выполненным в наружной стенке горлышка желобком и т.п., который, будучи резко и локально ограничен, приводит к уменьшению толщины стенки горлышка. Напротив, сужение горлышка приводит к уменьшению наружного диаметра горлышка и примыкающего к нему тела преформы, что, в свою очередь, приводит к значительному уменьшению расхода материала.

Особая форма проходящего наискось внешнего заплечика вместе с расположенным над кольцевой канавкой внутренним заплечиком обеспечивает также без проблем изготовление преформы обычным образом методом литья под давлением. Особая форма позволяет избежать резких, локально ограниченных сужений, которые могли бы при литье преформы под давлением вызвать проблемы, препятствуя во время процесса наполнения и во время додавливания для компенсации усадки проникновению достаточного количества материала в горлышко с резьбой. Вследствие этого могут возникнуть вмятины, раковины или неполностью отлитые горлышки преформ. Предложенное выполнение расположенной над кольцевой канавкой, расширяющейся наискось в направлении отверстия преформы зоны заплечика, напротив, обеспечивает при литье под давлением достаточное течение материала и, кроме того, способствует равномерному процессу отверждения, а это препятствует «вымерзанию» отдельных зон преформы со слишком сильно уменьшенной толщиной стенки.

Преформа изготавливается традиционным образом, в частности литьем под давлением. Благодаря отказу от поддерживающего кольца, сужению в виде огибающей кольцевой канавки на горлышке и уменьшению наружного диаметра значительно экономится материал. В отличие от преформ из уровня техники, предложенное выполнение преформы для выдувного формования не ограничено изготовлением широкогорлых емкостей, а, напротив, позволяет изготавливать также пластиковые емкости, в частности пластиковые бутылки, с отверстиями стандартного диаметра 32-34 мм.

Благодаря отказу от поддерживающего кольца и опиранию преформы на раздувную форму радиально отстоящим фланцем уменьшается также длина горлышка, которое при выдувном формовании выдается из формующего инструмента, и можно дополнительно сэкономить материал.

Выполненная согласно изобретению преформа имеет центр тяжести, который расположен в зоне ее тела и отстоит от перехода горлышка к телу преформы на расстояние больше 6 мм. За счет того, что центр тяжести преформы смещен в направлении ее тела, можно заметно уменьшить вероятность неправильного положения преформы на выходе сортировочного устройства, в частности роликового сортировщика. Это относится, в частности, также к преформам с горлышком большего диаметра и более коротким телом. Учитывая заданное расположение центра тяжести преформы, можно дополнительно уменьшить толщину стенки ее горлышка и/или тела, если обеспечиваются требуемые механические и термические свойства изготовленной из преформы пластиковой емкости. В предпочтительных вариантах преформы расстояние ее центра тяжести от перехода горлышка к ее телу больше 9 мм, особенно предпочтительно больше 12 мм.

В другом примере осуществления изобретения выполненная без поддерживающего кольца преформа имеет, в основном, продолговатое тело, один продольный конец которого закрыт дном. Своим противоположным продольным концом тело преформы примыкает к снабженному сливным отверстием горлышку, на наружной стенке которого выполнены крепежные средства для фиксации с геометрическим замыканием снабженной ответными средствами зацепления крышки.

Кольцевая канавка имеет относительно наружной стенки горлышка радиальную глубину 0,1-1 мм, преимущественно около 0,8 мм. За счет этого преформа даже в случае обычных производственных допусков, деформаций и вибраций в машине для выдувного формования может захватываться и транспортироваться традиционными транспортирующими устройствами, например цангами и т.п.

За счет того, что кольцевая канавка имеет на наружной стенке горлышка наибольшую осевую ширину 0,3-3 мм, преимущественно около 1,5 мм, точности позиционирования традиционных транспортирующих устройств достаточно, чтобы можно было надежно захватить преформу. При такой ширине кольцевой канавки можно поддерживать небольшой также осевую длину горлышка.

Горлышко преформы имеет измеренную по крепежным средствам толщину стенки 0,4-2 мм. Крепежные средства могут быть выполнены, например, в виде сплошной резьбы, резьбовых участков, направляющих канавок или выступов байонетной крышки и т.п. Понятно, что под резьбой или резьбовыми участками следует понимать как позитивные, выдающиеся за наружную стенку горлышка структуры, так и негативные, углубленные относительно горлышка структуры. При этом толщина стенки горлышка измеряется всегда смежно с соответствующей структурой крепежных средств. В случае резьбы или резьбовых участков толщина стенки измеряется, тем самым, между витками или участками резьбы, а в случае направляющих канавок или выступов - смежно с соответствующей структурой.

На дне кольцевой канавки горлышко имеет толщину стенки, которая не более чем на ±50% отличается от толщины стенки горлышка по крепежным средствам. Преимущественно толщина стенки по дну кольцевой канавки, в основном, соответствует толщине стенки по крепежным средствам. Толщина стенок, измеренная по проходящему над кольцевой канавкой внутреннему заплечику, в основном, соответствует 0,5-1,5-кратной толщине стенки горлышка по крепежным средствам. Преимущественно толщина стенки горлышка по выполненному над кольцевой канавкой внутреннему заплечику, в основном, соответствует толщине стенки горлышка по крепежным средствам. Примыкающий к радиально отстоящему фланцу участок тела преформы имеет толщину стенки, которая не более чем на ±50% отличается от толщины стенки горлышка по крепежным средствам. Целесообразно толщина стенки примыкающего к радиально отстоящему фланцу участка тела преформы, в основном, соответствует толщине стенки горлышка по крепежным средствам. Такой расчет преформы обеспечивает то, что при ее литье под давлением во время процесса наполнения и во время додавливания для компенсации усадки в горлышко с резьбой проникает достаточное количество материала. За счет этого предотвращаются вмятины, раковины или неполностью отлитые горлышки преформ. Соотношения толщин стенок способствуют равномерному процессу отверждения, а это препятствует «вымерзанию» отдельных зон преформы со слишком малой толщиной стенки. В одном предпочтительном варианте преформы предусмотрено, что толщины стенок горлышка по крепежным средствам, внутреннему заплечику и примыкающему к фланцу участку тела преформы, в основном, соответствуют друг другу. Такая преформа оказывается особенно предпочтительной, в частности, для изготовления литьем под давлением, поскольку именно особенно «структурированные» участки имеют максимально равномерную толщину стенок. Благодаря этому в горлышке преформы, которое в процессе выдувного формования больше не деформируется, т.е. не растягивается радиально и/или аксиально, предотвращены слабые места. Это позволяет выполнять горлышко преформы, в целом, с меньшей толщиной стенки и, тем самым, экономить материал.

Чтобы захваченную транспортирующими средствами преформу еще лучше позиционировать в ее положении, кольцевая канавка сужается от наружной стенки горлышка непрерывно радиально внутрь к дну кольцевой канавки. Непрерывный плавный переход к стенке горлышка оказывается предпочтительным для процесса изготовления преформы литьем под давлением, например для равномерности ее отверждения или для ее извлечения из формы, при котором плавная зона перехода внешнего заплечика на наружной стенке образует скос для извлечения.

Преформа имеет внутреннюю стенку, которая, в основном, свободна от поднутрений. За счет этого процесс литья под давлением можно проводить с простым дорном, что непосредственно предпочтительно сказывается на стоимости изготовления преформы.

Проходящий внутри горлышка преформы над кольцевой канавкой внутренний заплечик может быть выполнен по-разному. Например, он может образовать радиальную поверхность или может быть выполнен ступенчатым. В одном предпочтительном варианте осуществления изобретения предусмотрено, что внутренний заплечик выполнен в виде конической поверхности. В процессе выдувного формования коническая поверхность обеспечивает герметизацию между раздувным соплом и преформой внутри нее. За счет того, что герметизация может происходить внутри преформы, можно избежать деформаций горлышка, в частности обрамляющей сливное отверстие торцевой поверхности. Также за счет этого можно избежать возможных повреждений крепежных средств, предусмотренных на внешней стороне горлышка. Раздувное сопло может иметь меньший диаметр, поскольку оно больше не должно размещать на себе горлышко преформы. Размеры раздувного сопла могут поддерживаться небольшими даже при изготовлении пластиковых емкостей со сливными отверстиями больших диаметров. Это дает преимущества в отношении выполнения раздувного сопла, необходимых прижимных усилий и необходимых в процессе выдувного формования давлений среды. За счет герметизации внутри преформы можно поэтому еще уменьшить толщину стенки горлышка. Это приводит к значительной экономии материала, которая положительно сказывается на издержках в расчете на единицу продукции - пластиковых емкостей. Герметизация внутри преформы обеспечивает в многогнездных инструментах более тесное расположение формующих полостей, что также положительно сказывается на стоимости изготовления пластиковых емкостей из преформ.

Герметизация между раздувным соплом и предложенной преформой осуществляется внутри последней исключительно за счет кольцеобразного контакта устья раздувного сопла с имеющим, по меньшей мере, одну коническую поверхность внутренним заплечиком. От дополнительных уплотнительных устройств можно отказаться. Чтобы облегчить герметизацию внутри преформы, коническая поверхность заключает с проходящей, в основном, аксиально внутренней стенкой горлышка угол 100-150°. В одном варианте осуществления изобретения может быть предусмотрено, что внутренний заплечик выполнен в виде единственной кольцеобразно огибающей конической поверхности.

Для изготовления преформы литьем под давлением может быть целесообразным, если внутренний заплечик проходит, по меньшей мере, отдельными участками параллельно внешнему заплечику. Это целесообразно, в частности, и тогда, когда внешний заплечик имеет ступенчатый внешний контур. При этом заключенный внешним заплечиком с осью преформы угол составляет целесообразно ±10-±60°.

В качестве материалов преформы рассматриваются любые материалы, подходящие для литья под давлением и выдувного формования. Это, например, ПЭТ, ПЭТ-Г, ПЭВД, ПП, ПС, ПВХ, сополимеры указанных пластиков, биопластики, например ПЭФ, наполненные пластики и смеси названных пластиков. Пластик или смесь пластиков может содержать аддитивы, катализаторы, антиадгезивы и красители. Преимущественно преформа изготавливается посредством литья под давлением или прессования выдавливанием из ПЭТ. При этом неважно, получены ли все компоненты пластиков или их сплавов или только часть этих компонентов из воспроизводимого сырья, или оставшаяся часть компонентов получена, например, петрохимическим путем.

За счет применения выполненной, согласно изобретению, преформы без поддерживающего кольца можно сократить общие расходы на изготовление пластиковых емкостей с отверстиями произвольно больших диаметров, в частности пластиковых бутылок, выдувным формованием. В отличие от известных из уровня техники преформ, для транспортировки не требуется никаких специально выполненных транспортирующих средств и никаких модификаций формующих инструментов. Особая форма преформы приводит к заметной экономии материала, что предпочтительно как с экономической, так и экологической точки зрения. Достигнутое за счет экономии материала на горлышке смещение центра тяжести преформы в направлении ее тела оказывается предпочтительным при отсекании и правильной ориентации преформ. Благодаря этому могут быть правильно ориентированы также более легкие преформы или преформы с более коротким телом. От особых подающих устройств для установки для выдувного формования можно отказаться.

Изготовленные из выполненных, согласно изобретению, преформ выдувным формованием пластиковые емкости обладают, несмотря на экономию материала, механическими и термическими свойствами, которые сопоставимы с такими свойствами пластиковых емкостей, изготовленных из традиционных преформ. Особенно подходящей предложенная преформа является для изготовления пластиковых емкостей способом двухступенчатого выдувного формования, при котором сначала в отдельном процессе, например литьем под давлением, изготавливается преформа, а затем отдельно по времени и/или в пространстве преформа выдувным формованием деформируется в пластиковую емкость, в частности пластиковую бутылку. За счет этого изготовление преформ, например, литьем под давлением и собственно выдувное формование можно проводить соответственно в оптимальных условиях, причем разные продолжительности циклов обоих разных способов не влияют друг на друга.

Изготовленная из выполненной, согласно изобретению, преформы пластиковая емкость имеет горлышко со сливным отверстием и закрытое дном тулово. Распределение материала по пластиковой емкости, в частности между горлышком и туловом, настроено таким образом, что центр тяжести емкости расположен в ее тулове таким образом, что воображаемая первая прямая, которая перпендикулярна выполненной в дне поверхности опоры и на которой лежит центр тяжести, заключает со второй прямой, которая определяется точкой опрокидывания, заданной в зоне внешнего края дна емкости, и центром тяжести, угол больше 12°. Преимущественно в другом варианте пластиковой емкости заключенный обеими прямыми угол больше 16°. Особенно предпочтителен, наконец, вариант пластиковой емкости, в котором заключенный обеими прямыми угол больше 20°.

Поверхность опоры описывает часть дна, на которую пластиковая емкость ставится, например, на ленточный транспортер или на стол. Точка опрокидывания во внешней зоне дна определяется за счет того, что пустая емкость, будучи поставлена на эту точку опрокидывания, опрокидывает бутылку и не возвращает на поверхность опоры. Благодаря выбранной форме бутылки точка опрокидывания может быть больше или меньше удалена от воображаемой прямой. В смысле изобретения здесь следует понимать ближайшую к прямой точку опрокидывания. За счет целенаправленного выбора центра тяжести пластиковой емкости опасность того, что она при транспортировке к разливочным установкам и в них легко опрокинется. Пластиковые емкости транспортируются там часто по ленточным транспортерам, которые не всегда проходят только ровно, а из-за своего пересечения часто имеют также легкие наклоны. Также силы инерции при пуске и остановке ленточных транспортеров или при изменениях направления транспортировки сохраняют риск того, что пластиковые емкости могут опрокинуться. Наконец, также вибрации, соприкосновения пластиковых емкостей между собой или же с расположенными над транспортерами направляющими могут привести к опрокидывающим моментам, которые при неблагоприятном расположении центра тяжести могут проявиться в опрокидывании отдельных емкостей. Смещение центра тяжести от горлышка и дальше в направлении дна способствует стабильности емкости. Угол между первой прямой, которая перпендикулярна дну или поддерживающему его основанию и проходит через центр тяжести, и второй прямой, которая проходит через центр тяжести и точку опрокидывания в зоне дна, увеличивается за счет смещения центра тяжести, повышая благодаря этому устойчивость емкости к опрокидыванию. У большинства пластиковых емкостей первая прямая соответствует средней оси. Лежащая на второй прямой точка опрокидывания обычно соответствует точке на внешней краевой линии поверхности опоры емкости на основание, например поверхность ленточного транспортера. Понятно, что емкость имеет вдоль своей поверхности опоры множество точек опрокидывания.

Предложенное выполнение пластиковой емкости с целенаправленной экономией материала для смещения ее центра тяжести оказывается предпочтительным, в частности, также для стабильности и устойчивости к опрокидыванию емкостей, тулово которых имеет отличающееся от круговой формы сечение, например овальное. За счет того что изготовленные из преформ без поддерживающего кольца емкости имеют в горлышке меньше материала и поэтому меньшую массу, емкости могут быть выполнены, в целом, более легкими или иметь тулово, которое по сравнению с традиционными емкостями имеет большую длину, не теряя за счет этого стабильность и не ухудшая устойчивость к опрокидыванию.

Другие преимущества и признаки приведены в нижеследующем описании примера осуществления изобретения со ссылкой на прилагаемые схематичные чертежи, на которых не в масштабе изображают:

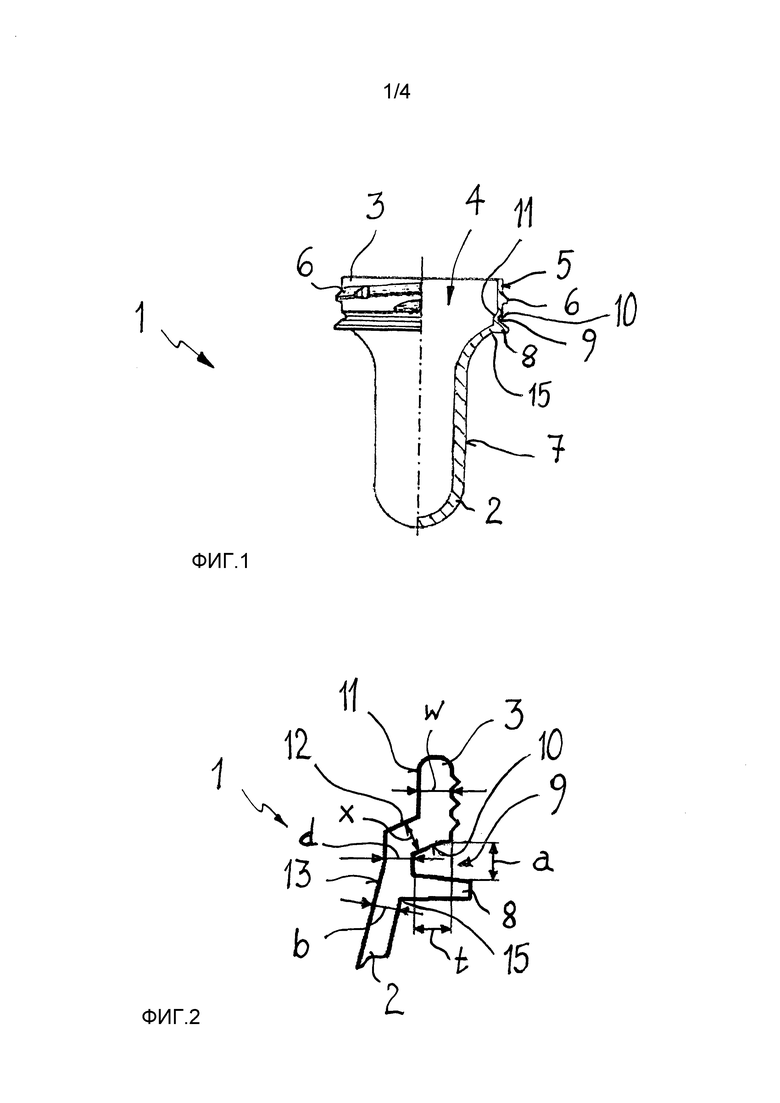

- фиг. 1: предложенную преформу в половинном осевом разрезе;

- фиг. 2: в увеличенном виде горлышко предложенной преформы с обозначенным телом;

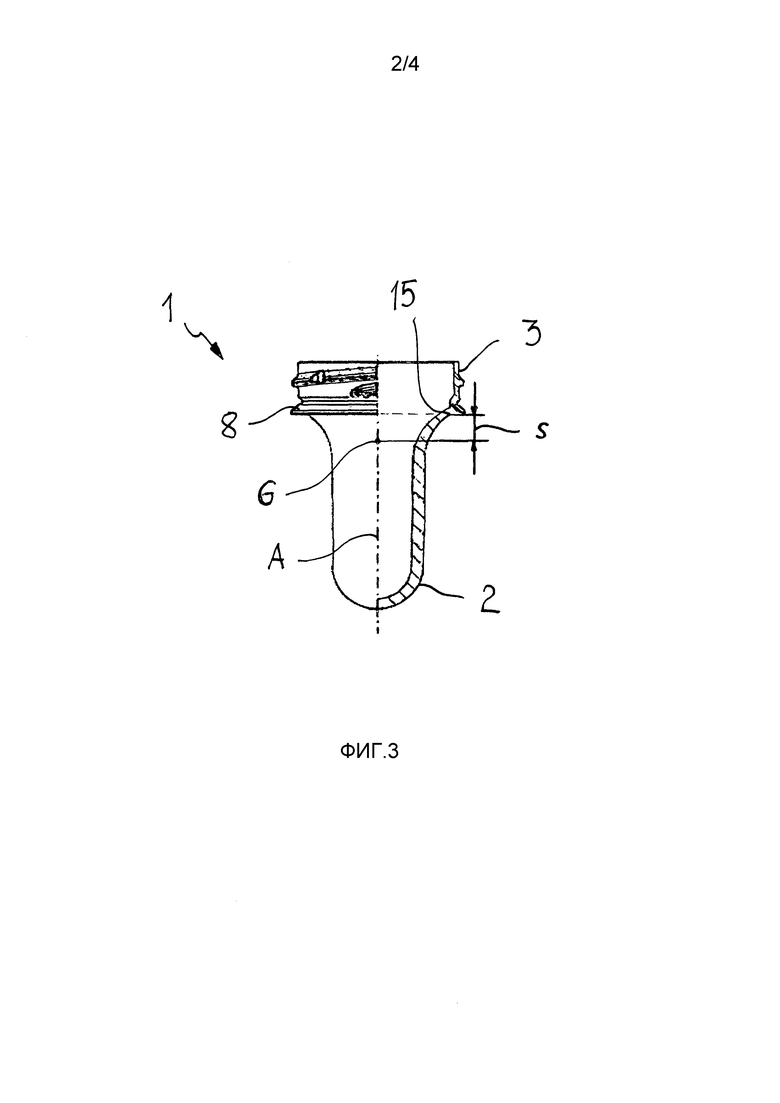

- фиг. 3: преформу в аналогичном фиг. 1 виде для пояснения условий центра тяжести;

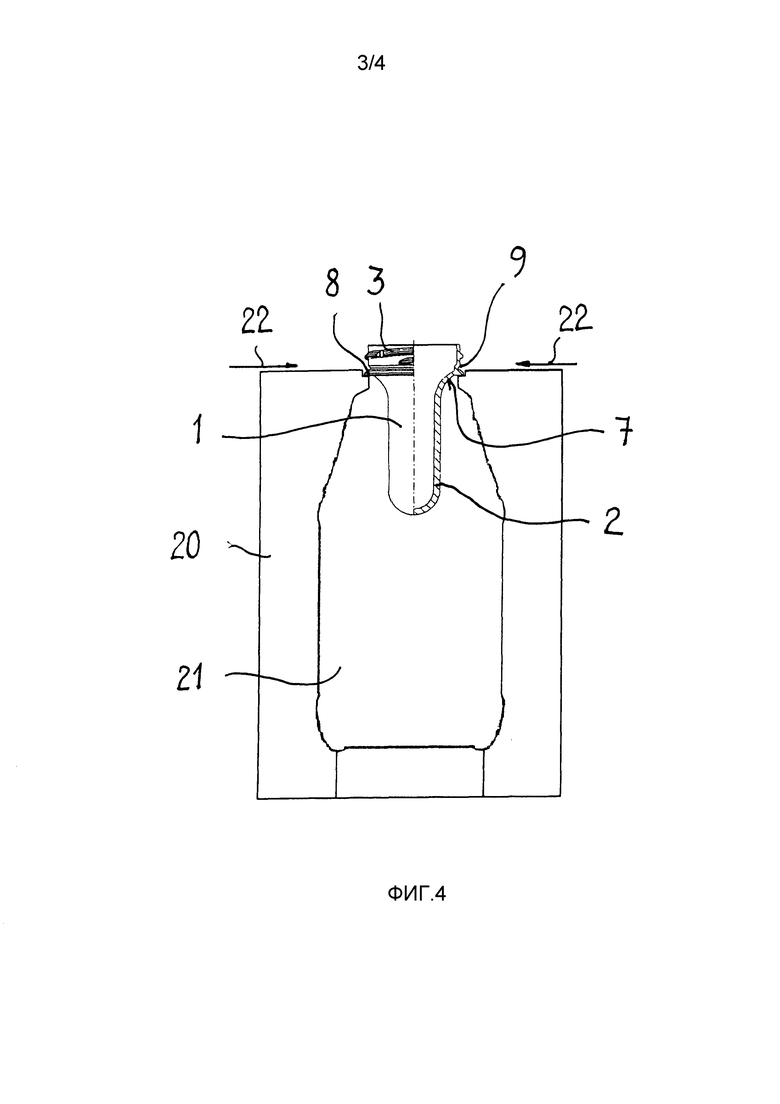

- фиг. 4: предложенную преформу, вставленную в формующую полость формующего инструмента;

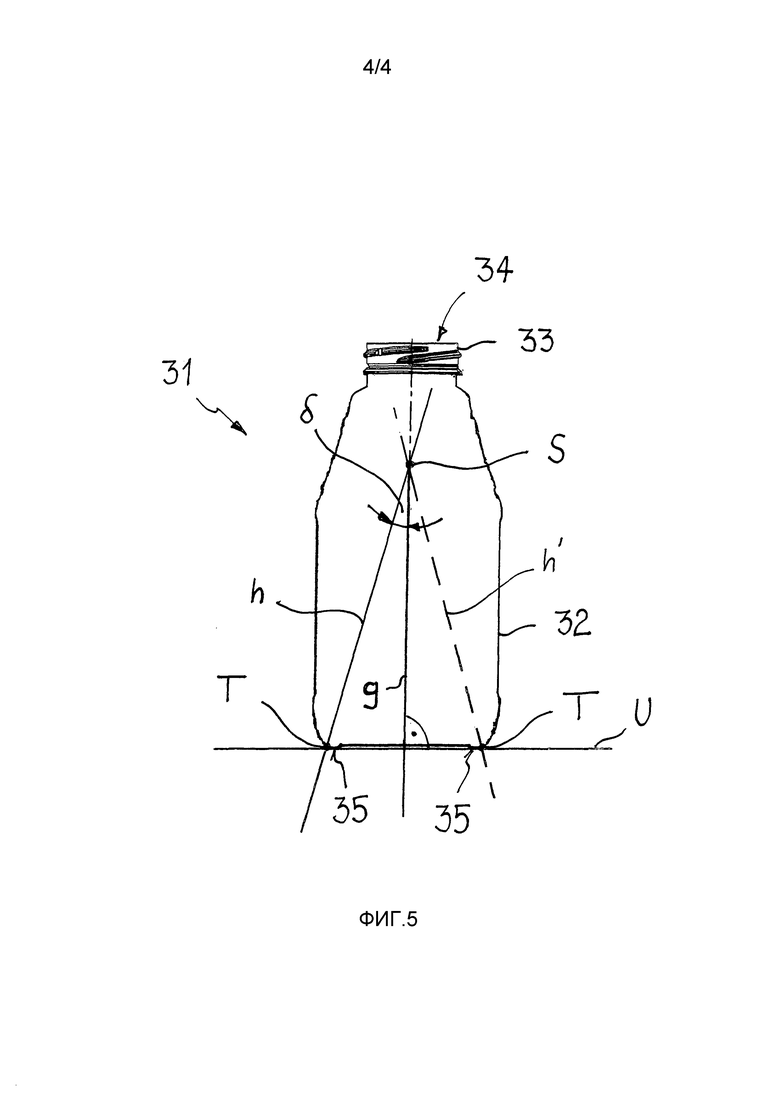

- фиг. 5: изготовленную выдувным формованием из предложенной преформы пластиковую емкость для пояснения условий центра тяжести и устойчивости к опрокидыванию.

На фиг. 1 изображена преформа 1 в половинном осевом разрезе. Преформа 1 имеет продолговатое тело 2, один продольный конец которого выполнен закрытым. Своим противоположным концом тело 2 примыкает к голышку 3, снабженному сливным отверстием 4. Горлышко 3 снабжено на своей наружной стенке 5 резьбой 6, которая служит для фиксации с геометрическим замыканием винтовой крышки (не показана) с внутренней резьбой. Видно, что преформа 1 имеет на переходе 15 от тела 2 к горлышку 3 кольцеобразно огибающий фланец 8, который радиально отстоит от боковой поверхности 7 тела 2. Фланец 8 служит контропорой для отрываемой гарантийной полоски винтовой крышки для изготовленной из преформы 1 пластиковой емкости или в случае бутылок для растительного масла и т.п. - для фиксации внутренней части обычно используемой шарнирной крышки и называется также стопорным кольцом. В зоне между фланцем 8 и резьбой 6 горлышко 3 имеет огибающую кольцевую канавку 9, которая ограничена фланцем 8 и углублением 10 в наружной стенке 7 горлышка 3. Кольцевая канавка 9 служит для зацепления обычных транспортирующих средств, например захватов, для транспортировки преформы 1.

Преформа 1 может быть выполнена одно- или многослойной. Рассматриваются любые подходящие для литья под давлением и выдувного формования материалы, например, ПЭТ, ПЭТ-Г, ПЭВД, ПП, ПВХ или наполненные пластики, которые могут быть получены, по меньшей мере, частично из воспроизводимого сырья. Преимущественно преформа 1 изготовлена литьем под давлением.

На фиг. 2 изображено горлышко 3 преформы 1 в увеличенном виде. Для лучшей наглядности отсутствует штриховка разреза. Кольцевая канавка, ограниченная, с одной стороны, фланцем 8, а, с другой стороны, - углублением 10 в наружной стенке 7 горлышка 3, также обозначена позицией 9. За счет кольцевой канавки 9 на внутренней стенке 11 горлышка 3 выполнен кольцеобразно огибающий внутренний заплечик 12, который без поднутрений переходит во внутреннюю стенку 13 тела 2 преформы. Кольцевая канавка 9 выполнена таким образом, что внутренний заплечик 12, если смотреть в направлении тела 2 преформы, проходит перед ним над кольцевой канавкой 9. При этом внутренний заплечик 12 проходит параллельно кольцевой канавке 9. В данном примере внутренний заплечик 12 выполнен в виде кольцеобразно огибающей конической поверхности, которая заключает с внутренней стенкой 11 горлышка 3 угол 100-150°. Выполненный в виде конической поверхности внутренний заплечик 12 может использоваться при выдувном формовании в качестве герметизирующей поверхности от устья раздувного сопла.

Внутренний заплечик 12 проходит, в основном, параллельно внешнему заплечику 10. При этом внешний заплечик 10 может быть выполнен ступенчатым. Соответственно ступенчатым может быть выполнен также внутренний заплечик 12, причем он имеет, по меньшей мере, одну кольцеобразно огибающую коническую поверхность. Независимо от контура внешнего заплечика 10 внутренний заплечик 12 выполнен преимущественно в виде кольцеобразно огибающей конической поверхности. Внешний заплечик 10 заключает с осью преформы угол ±10 - ±60°.

Горлышко 3 преформы 1 имеет измеренную между витками резьбы 6 толщину w стенки 0,4-2 мм. Измеренная по дну кольцевой канавки толщина стенки горлышка 3 обозначена буквой d. Она отличается не более чем на ±50% от толщины w. Преимущественно толщина d, в основном, соответствует толщине w или чуть больше нее. Толщина х стенки, измеренная по проходящему над кольцевой канавкой 9 внутреннему заплечику 12, в основном, соответствует 0,5-1,5-кратной толщине w. Преимущественно толщина х, в основном, соответствует толщине w. Примыкающий к фланцу 8 участок тела 2 преформы имеет толщину b стенки, которая также не более чем на ±50% отличается от толщины w. Целесообразно толщина b примыкающего к стопорному кольцу 7 участка тела 2 преформы, в основном, соответствует толщине w.

Огибающая кольцевая канавка 9 имеет относительно наружной стенки 5 горлышка 3 максимальную радиальную глубину t 0,1-1,1 мм, преимущественно около 0,8 мм. Измеренная в осевом направлении преформы 1 наибольшая осевая ширина а составляет 0,3-3 мм, преимущественно около 1,5 мм. Огибающая кольцевая канавка 9 сужается в направлении своего дна и образует преимущественно плавный переход к наружной стенке 5 горлышка 3.

Изображенная на фиг. 3 в аналогичном фиг. 1 виде преформа также обозначена позицией 1. Ее тело обозначено поз. 2, а примыкающее к нему горлышко - позицией 3. Переход между телом 2 преформы и горлышком 3 обозначен позицией 15 и находится на впадении приблизительно радиально отстоящего фланца 8 в тело 2. Преформа 1 имеет центр тяжести G, расположенный в зоне тела 2 и отстоящий от перехода 15 на расстояние s, которое больше 6 мм, преимущественно больше 9 мм, особенно предпочтительно больше 12 мм. Поскольку преформа 1 представляет собой в большинстве случаев, в основном, вращательно-симметричное тело, центр тяжести G лежит обычно в зоне обозначенной штрихпунктиром продольной оси А или средней оси преформы 1.

На фиг. 4 схематично изображена предложенная преформа 1, вставленная в формующую полость 21 формующего инструмента 20 устройства для выдувного формования. Преформа 1 изображена по аналогии с фиг. 1 в половинном осевом разрезе. Радиальное выступание выполненного на преформе 1 фланца 8 относительно боковой поверхности 7 ее тела 2 составляет 0,5-20 мм. Большой разброс радиального выступания фланца 8 возникает в зависимости от внешней периферии тела 2. Чем меньше внешняя периферия тела 2, тем больше при заданном диаметре горлышка радиальное выступание фланца 8 относительно наружной стенки 7 тела 2. Чем меньше наружный диаметр тела 2, тем меньше расход материала даже при больших толщинах стенки тела 2. Радиального выступания фланца 8 достаточно, чтобы преформа 1 при выдувном формовании могла опираться на формующий инструмент 20. Тело 2 преформы находится внутри формующей полости 21 и посредством подаваемой под избыточным давлением среды, обычно воздуха, раздувается аксиально и радиально. В то же время тело 2 растягивается в осевом направлении посредством введенного растягивающего дорна (не показан). По окончании процесса растягивания и раздува готовая пластиковая емкость извлекается. Выполненная на горлышке 3 огибающая кольцевая канавка 9 обеспечивает зацепление традиционно выполненных транспортирующих устройств, например захватов, для транспортировки преформы 1 и изготовленной из нее пластиковой емкости, что обозначено на фиг. 4 стрелками 22.

На фиг. 5 изображена пластиковая емкость, например пластиковая бутылка 31, изготовленная выдувным формованием из выполненной, согласно изобретению, преформы. Емкость 31 имеет тулово 32, закрытое дном 30. К тулову 32 примыкает снабженное сливным отверстием 34 горлышко 33, в основном, соответствующее горлышку преформы, из которой она изготовлена, которое в большинстве случаев больше не изменяется в процессе выдувного формования и во время этого процесса выдается из формующей полости. Емкость 31 имеет центр тяжести S, который за счет соотношений масс горлышка 3 и тулова 32 расположен в зоне тулова 32. Центр тяжести S емкости 31 расположен в тулове 32 таким образом, что воображаемая первая прямая g, которая перпендикулярна выполненной на дне 30 поверхности 35 опоры и на которой лежит центр тяжести S, заключает с воображаемой второй прямой h, которая определяется заданной в зоне внешнего края дна 30 точкой Т опрокидывания и центром тяжести S, угол δ больше 12°. В другом варианте емкости 31 заключенный прямыми g и h угол δ преимущественно больше 16°. Наконец, особенно предпочтителен вариант емкости 31, в котором заключенный прямыми g и h угол δ больше 20°.

У большинства пластиковых емкостей прямая g совпадает с продольной осью или средней осью емкости 31. Лежащая на прямой h точка Т опрокидывания обычно соответствует точке на внешней краевой линии поверхности 35 опоры емкости 31 на основание U, например поверхность ленточного транспортера. Это обозначено на фиг. 5 штриховой прямой h’. Понятно, что емкость 31 имеет вдоль своей поверхности 35 опоры на основание U множество точек Т опрокидывания. Изготовленная из предложенной преформы емкость может быть выполнена, в основном, вращательно-симметричной. Ее тулово может иметь также отличающееся от вращательной симметрии сечение, например овальное.

Таким образом, предложенная преформа для изготовления пластиковых емкостей, в частности пластиковых бутылок, выдувным формованием имеет, в основном, продолговатое тело, один продольный конец которого выполнен закрытым. Своим противоположным продольным концом тело преформы примыкает к снабженному сливным отверстием горлышку, на наружной стенке которого выполнены крепежные средства для фиксации с геометрическим замыканием снабженной ответными средствами зацепления крышки. Преформа имеет центр тяжести, который расположен в зоне ее тела и отстоит от перехода горлышка к телу преформы на расстояние больше 6 мм, преимущественно больше 9 мм, особенно предпочтительно больше 12 мм. Эти условия возникают, в частности, у преформы без поддерживающего кольца, которая имеет на переходе от своего тела к горлышку кольцеобразно огибающий, по меньшей мере, на отдельных участках фланец, радиально выдающийся за наружную стенку тела преформы. В зоне между фланцем и крепежными средствами горлышко имеет огибающую кольцевую канавку. Она ограничена фланцем, а в направлении крепежных средств - внешним заплечиком, который проходит наискось от дна кольцевой канавки к наружной стенке горлышка. Проходящий наискось внешний заплечик образует на внутренней стенке горлышка кольцеобразно огибающий, по меньшей мере, на отдельных участках внутренний заплечик, который, если смотреть в направлении тела преформы, проходит аксиально над кольцевой канавкой и, в основном, будучи свободен от поднутрений, переходит во внутреннюю стенку тела преформы.

Изобретение относится к преформе без поддерживающего кольца для изготовления пластиковых емкостей, применению такой преформы и пластиковой емкости. Техническим результатом является снижение количества неправильно ориентированных преформ в сортировочных устройствах и уменьшение расхода материала. Технический результат достигается преформой без поддерживающего кольца для изготовления пластиковых емкостей выдувным формованием, имеющей продолговатое тело, один продольный конец которого выполнен закрытым. Причем своим противоположным продольным концом тело преформы примыкает к снабженному сливным отверстием горлышку, на наружной стенке которого выполнены крепежные средства для фиксации с геометрическим замыканием снабженной ответными средствами зацепления крышки. При этом на переходе от тела преформы к горлышку приформован огибающий кольцеобразно фланец, который радиально выдается за наружную стенку тела преформы. Причем в зоне между фланцем и крепежными средствами горлышко имеет огибающую кольцевую канавку, ограниченную фланцем, а в направлении крепежных средств - внешним заплечиком, который проходит наискось от дна кольцевой канавки к наружной стенке горлышка. Внешний заплечик образует на внутренней стенке горлышка огибающий кольцеобразно внутренний заплечик, который проходит, если смотреть в направлении тела преформы, аксиально над кольцевой канавкой и переходит во внутреннюю стенку тела преформы без поднутрений. 3 н. и 22 з.п. ф-лы, 5 ил.

1. Преформа без поддерживающего кольца для изготовления пластиковых емкостей, в частности пластиковых бутылок, выдувным формованием, имеющая, в основном, продолговатое тело (2), один продольный конец которого выполнен закрытым, причем своим противоположным продольным концом тело (2) преформы примыкает к снабженному сливным отверстием (4) горлышку (3), на наружной стенке (5) которого выполнены крепежные средства (6) для фиксации с геометрическим замыканием снабженной ответными средствами зацепления крышки, отличающаяся тем, что на переходе (15) от тела (2) преформы к горлышку (3) приформован огибающий, по меньшей мере, на отдельных участках кольцеобразно фланец (8), который радиально выдается за наружную стенку (7) тела (2) преформы, при этом в зоне между фланцем (8) и крепежными средствами (6) горлышко (3) имеет огибающую кольцевую канавку (9), ограниченную фланцем (8), а в направлении крепежных средств (6) - внешним заплечиком (10), который проходит наискось от дна кольцевой канавки (9) к наружной стенке (7) горлышка (3) и образует на внутренней стенке (11) горлышка (3) огибающий, по меньшей мере, на отдельных участках кольцеобразно внутренний заплечик (12), который проходит, если смотреть в направлении тела (2) преформы, аксиально над кольцевой канавкой (9) и переходит во внутреннюю стенку (13) тела (2) преформы, в основном, без поднутрений.

2. Преформа по п. 1, отличающаяся тем, что кольцевая канавка (9) имеет относительно наружной стенки (5) горлышка (3) радиальную глубину (t) около 0,1-1 мм, предпочтительно около 0,8 мм.

3. Преформа по п. 1 или 2, отличающаяся тем, что кольцевая канавка (9) имеет наибольшую осевую ширину (а) около 0,3-3 мм, предпочтительно около 1,5 мм.

4. Преформа по п. 1 или 2, отличающаяся тем, что горлышко (3) имеет по дну кольцевой канавки (9) толщину (d) стенки, которая на ±50% соответствует толщине (w) стенки горлышка (3) по крепежным средствам (6).

5. Преформа по п. 4, отличающаяся тем, что толщина (d) стенки горлышка (3) по дну кольцевой канавки (9), в основном, соответствует толщине (w) стенки горлышка (3) по крепежным средствам (6).

6. Преформа по п. 1 или 2, отличающаяся тем, что измеренная по проходящему над кольцевой канавкой (9) внутреннему заплечику (12) толщина (х) стенки на ±50% соответствует толщине (w) стенки горлышка (3) по крепежным средствам (6).

7. Преформа по п. 6, отличающаяся тем, что измеренная по проходящему над кольцевой канавкой (9) внутреннему заплечику (12) толщина (х) стенки, в основном, соответствует толщине (w) стенки горлышка (3) по крепежным средствам (6).

8. Преформа по п. 1 или 2, отличающаяся тем, что примыкающий к фланцу (8) участок ее тела (2) имеет толщину (b) стенки, которая, в основном, соответствует 0,5-1,5-кратной толщине (w) стенки горлышка (3) по крепежным средствам (6).

9. Преформа по п. 8, отличающаяся тем, что толщина (b) стенки примыкающего к фланцу (8) участка тела (2) преформы, в основном, соответствует толщине (w) стенки горлышка (3) по крепежным средствам (6).

10. Преформа по п. 1 или 2, отличающаяся тем, что горлышко (3) имеет измеренную по крепежным средствам (6) толщину (w) стенки около 0,4-2 мм.

11. Преформа по п. 1 или 2, отличающаяся тем, что кольцевая канавка (9) выполнена суженной от наружной стенки (5) горлышка (3) радиально к своему дну.

12. Преформа по п. 1 или 2, отличающаяся тем, что проходящий над кольцевой канавкой (9) внутренний заплечик (12) выполнен ступенчатым и имеет, по меньшей мере, одну кольцеобразно огибающую коническую поверхность.

13. Преформа по п. 1 или 2, отличающаяся тем, что проходящий над кольцевой канавкой (9) внутренний заплечик (12) выполнен в виде единственной кольцеобразно огибающей конической поверхности.

14. Преформа по п. 1 или 2, отличающаяся тем, что внутренний заплечик (12) проходит, по меньшей мере, на отдельных участках параллельно внешнему заплечику (10).

15. Преформа по п. 1 или 2, отличающаяся тем, что внешний заплечик (10) имеет ступенчатый внешний контур.

16. Преформа по п. 1 или 2, отличающаяся тем, что внешний заплечик (10) заключает с ее осью угол ±10-±60˚.

17. Преформа по п. 1 или 2, отличающаяся тем, что она изготовлена предпочтительно литьем под давлением одно- или многослойной из материала группы, состоящей из ПЭТ, ПЭТ-Г, ПЭВД, ПП, ПС, ПВХ, сополимеров указанных пластиков, биопластиков, например ПЭФ, наполненных пластиков и смесей названных пластиков.

18. Применение преформы (1) по п. 1 или 2 в двухступенчатом способе выдувного формования, при котором сначала в отдельном процессе изготавливают преформу (1), а затем отдельно по времени и/или пространственно отдельно преформу (1) выдувным формованием деформируют в пластиковую емкость, в частности пластиковую бутылку.

19. Пластиковая емкость, в частности пластиковая бутылка, изготовленная способом выдувного формования, предпочтительно способом двухступенчатого выдувного формования, из преформы (1) по п. 1 или 2.

20. Емкость по п. 19, имеющая горлышко (33) со сливным отверстием (34) и закрытое дном (30) тулово (32), отличающаяся тем, что емкость (31) имеет центр тяжести (S), расположенный в тулове (32) таким образом, что воображаемая первая прямая (g), которая перпендикулярна выполненной в дне (30) поверхности (35) опоры и на которой лежит центр тяжести (S), заключает со второй прямой (h), которая определяется заданной в зоне внешнего края дна (30) емкости точкой (Т) опрокидывания и центром тяжести (S), угол ( ) больше 12˚.

) больше 12˚.

21. Емкость по п. 20, отличающаяся тем, что заключенный прямыми (g, h) угол ( ) больше 16˚.

) больше 16˚.

22. Емкость по п. 20, отличающаяся тем, что заключенный прямыми (g, h) угол ( ) больше 20˚.

) больше 20˚.

23. Емкость по п. 19, отличающаяся тем, что ее тулово имеет отличающееся от круговой формы сечение.

24. Емкость по любому из пп. 20-22, отличающаяся тем, что ее тулово имеет отличающееся от круговой формы сечение.

25. Емкость по п. 23, отличающаяся тем, что ее тулово имеет овальное сечение.

| DE 102007033621 A1, 22.01.2009 | |||

| WO 2009053921 A1, 30.04.2009 | |||

| Способ транспортирования газоводонефтяной смеси | 1975 |

|

SU503086A1 |

| US 4646925 A, 03.03.1987 | |||

| Электрическая модель нефтяного или другого жидкостного пласта | 1940 |

|

SU59529A1 |

Авторы

Даты

2017-03-16—Публикация

2013-09-02—Подача