Изобретение относится к сушке семян и зерна и может быть использовано в сельском хозяйстве, в системе заготовок.

Известен способ сушки зерна в установках периодического действия: порцию зерна загружают в сушильную камеру, подвергают воздействию сушильного агента в течение определенного времени, охлаждают и разгружают.

Известно устройство для осуществления этого способа, содержащее сушильную камеру, источник тепла и вентилятор (Анискин В.И., Окунь Г.С. Технологические основы оценки работы зерносушильных установок. - М.: ГНУ ВИМ, 2003. - С. 140-143).

Эти установки, как правило, просты по конструкции, несложны в обслуживании и широко распространены в сельском хозяйстве РФ, особенно в фермерских и малых хозяйствах (менее 500 т зерна в сезон). Однако они малопроизводительны и энергозатратны.

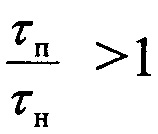

Известен осциллирующий способ сушки зерна, по которому его циркулируют с воздействием на него подогретым и неподогретым агентом сушки и промежуточными отлежками. Подогрев осуществляют агентом сушки, а охлаждение - наружным воздухом, причем отношение длительностей подогрева τп и охлаждение τн составляет  , а длительность промежуточной отлежки не менее 0,5 ч (Патент РФ №2519809. Бюл. №17 от 20.06.2014).

, а длительность промежуточной отлежки не менее 0,5 ч (Патент РФ №2519809. Бюл. №17 от 20.06.2014).

Этот способ сушки наиболее близок к заявленному и принят за прототип.

Недостатком известного способа является то, что несмотря на энергоэффективность и высокое качество полученных семян и зерна установлено снижение паспортной производительности по сравнению с работой при постоянном температурном режиме.

Технической задачей изобретения является повышение эффективности работы мобильных зерносушилок при высушивании небольших партий семян и зерна.

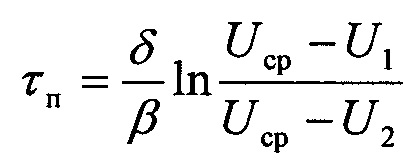

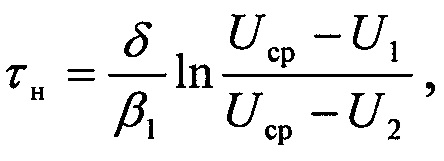

Поставленная задача достигается тем, что в способе сушки семян и зерна, заключающемся в том, что материал загружают, циркулируют, периодически отлеживают и воздействуют подогретым и неподогретым агентом сушки, высушивают, охлаждают и разгружают, согласно изобретению длительности воздействия на материал подогретым τп и неподогретым τн соответственно агентом сушки определяют по формуле:

и

и

где δ - толщина обезвоженной зоны, м;

β - коэффициент массопереноса, м/с;

Uср, U1, U2 - среднее влагосодержание паровой пленки на поверхности зерна, влагосодержание агента сушки на входе и выходе из слоя (кг вл./кг сух. возд.);

кроме того, производительность шнека прямо пропорциональна вместимости сушильной камеры и обратно пропорциональна длительности цикла вентилирования, где τц=τп+τн.

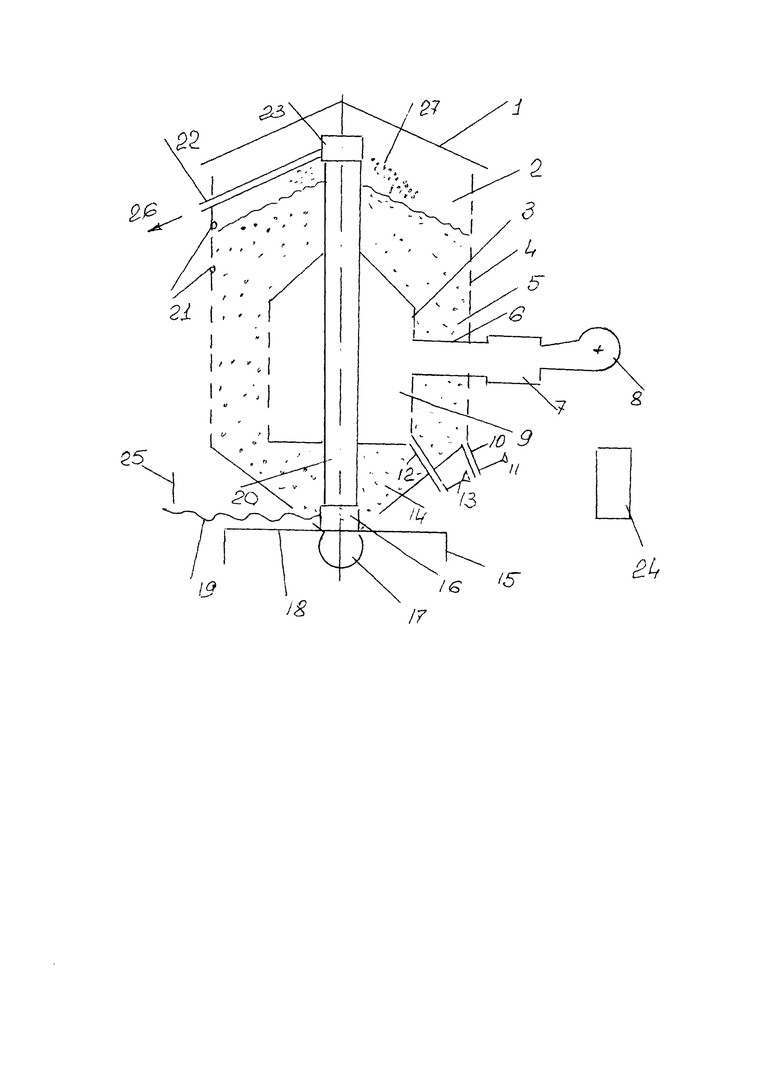

Изобретение поясняется чертежом, на котором представлена схема устройства.

Устройство включает козырек 1, надсушильный бункер 2, внутренний перфорированный цилиндр 3, внешний перфорированный цилиндр 4, сушильную камеру 5, воздуховод 6, калорифер 7, вентилятор 8, внутреннюю воздушную полость 9, отводную трубу 10 отбора проб зерна пограничного слоя от внешнего перфорированного цилиндра 3, задвижку 11, отводную трубу 12 отбора проб зерна от пограничного слоя внутреннего перфорированного цилиндра 4, задвижку 13, подсушильный бункер 14, стойки 15, клапан загрузочный 16, колесо 17, раму 18, загрузочное средство 19, вертикальный шнек 20, датчики уровня 21, выгрузную трубу 22, клапан разгрузочный 23, пульт управления 24.

Кроме того, на схеме показаны влажное зерно 25, высушенное зерно 26, циркулирующее зерно 27.

Работу устройства осуществляют следующим образом.

Влажное предварительно очищенное зерно 25 загрузочным средством 17 и вертикальным шнеком 20 подают в надсушильный бункер 2, клапан 23 при этом включен на циркуляцию, заполняют подсушильный бункер 14, сушильную камеру 5 и надсушильный бункер 2, по срабатыванию верхнего датчика уровня 21 загрузка прекращается. По заполнении устройства включают вентилятор 8, агент сушки (наружный воздух) подогревают в калорифере 7 и по воздуховоду 6 нагнетают во внутреннюю воздушную полость 9 и далее агент сушки фильтруется через слой материала в сушильной камере 5.

По достижении зерном кондиционной влажности отключают калорифер 7 и охлаждают зерно. По завершении охлаждения отключают вентилятор 8, клапан 23 переключают на разгрузку и разгружают устройство.

С помощью пульта управления 24 производят следующие операции: включают и выключают средства загрузки, перемещения материала в устройстве, вентилятор 8, калорифер 7. Клапаны 16 и 23 приводят в работу рычагами. На пульт управления 24 выведены указатели температуры агента сушки и зерна, причем температура агента сушки поддерживается автоматически, а по достижении заданной температуры нагрева зерна калорифер 7 отключается. Контроль за процессом сушки (температурным и влажностным режимом) также осуществляется с помощью отводных труб 10 и 12, через которую отбирают пробы зерна пограничного слоя с поверхности внутреннего и внешнего перфорированных цилиндров 3 и 4, определяют максимальную температуру и неравномерность сушки зерна.

Способ осуществляют следующим образом.

Зерно загружают, отлеживают в надсушильном бункере, гравитационно перемещают в сушильной камере, последовательно воздействуют на него подогретым и неподогретым агентом сушки, перемещают вертикально, отлеживают, и так в течение нескольких циклов по достижении зерном кондиционной влажности, затем охлаждают и разгружают.

Отлежка способствует повышению коэффициента диффузии и скорости контактного тепловлагообмена и в конечном счете снижению затрат тепла и повышению производительности сушилки.

Длительность прохождения материалом сушильной камеры составит:

τц=τп+τн,

где τп и τн - длительности периодов вентилирования подогретым и неподогретым агентом сушки, ч;

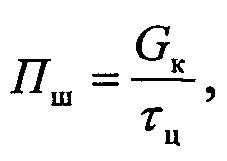

а производительность шнека:

где Gк, Пш - соответственно вместимость сушильной камеры (т) и производительность средства вертикального шнека, осуществляющего циркуляцию материала, т/ч.

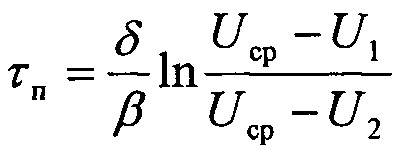

Величину τп рассчитывают на основе массопереноса в зерне (Сажин Б.С. Основы техники сушки. - М.: Химия, 1984. - 79 с. ).

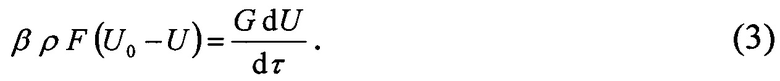

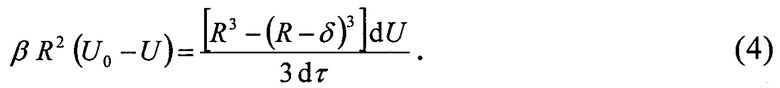

Пренебрегая сопротивлением переноса влаги в зерне и теплопроводностью, баланс массопереноса при сушке можно записать в виде:

где β - коэффициент массоотдачи, м/с;

ρ - плотность паров влаги, кг/м3;

F - массообменная поверхность, м2;

U0, U - начальное влагосодержание паровой пленки на поверхности материала и влагосодержание агента сушки (кг вл./кг сух. возд.).

Также баланс можно записать в виде:

где G - масса влаги, кг;

τ - время вентилирования, ч.

Приравняв правые части выражений (1) и (2) запишем:

Приняв форму зерновок сферической с радиусом R, а толщину обезвоживаемой зоны в результате сушки δ, перепишем выражение (3) в виде:

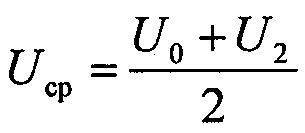

Окончательно получим после упрощений применительно к периоду нагрева, заменяя в связи с цикличностью процесса U0 на среднюю величину  :

:

где Uср, U1, U2 - среднее влагосодержание паровой пленки на поверхности материала, начальное и конечное влагосодержание агента сушки (кг вл./кг сух. возд.).

Так как при охлаждении средняя температура зерна меняется незначительно θох=θпд-(3…5)°С, что предполагает экономичную и безопасную сушку, то испарение влаги только замедляется, но не прекращается, поэтому величины U1, U2 из (5) существенно не меняется, но меняется величина β.

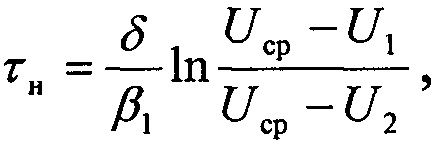

Следовательно, величину τн можно записать в виде:

где β' - массоотдача при охлаждении, м/с.

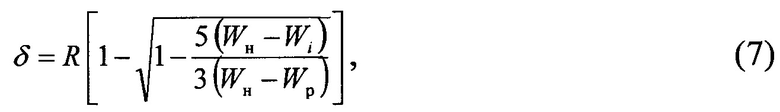

Ранее было установлено, что величина δ может быть выражена в виде:

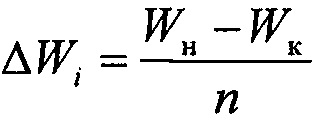

где Wн, ΔWi, Wр - начальная, цикличное снижение влаги и равновесная влажность материала, % ( , где Wк - конечная влажность, n - число циклов осциллирования) (Иванов Н.Я. Исследование процесса сушки семенного и продовольственного зерна при переменных тепловых режимах: Дисс. … канд. техн. наук. - М., 1968. - 137 с. ).

, где Wк - конечная влажность, n - число циклов осциллирования) (Иванов Н.Я. Исследование процесса сушки семенного и продовольственного зерна при переменных тепловых режимах: Дисс. … канд. техн. наук. - М., 1968. - 137 с. ).

Ранее был рассмотрен процесс осциллирующей сушки и определены длительности периодов нагрева и охлаждение зерна исходя из условий теплопереноса в зерновке, а отлежки - из условий поглощения влаги оболочкой зерновки при отлежке (Голубкович А.В., Пехальский И.А., Лукин И.Д., Марин Р.А. Моделирование тепломассопереноса при осциллирующей сушке зерна в мобильной зерносушилке // Сельскохозяйственные машины и технологии. - 2015. - № …. - С. 25-28) и получена длительность отлежки:

где U1, U2, Uр - влагосодержание материала до, после отлежки и равновесная (кг вл./кг сух. мат.).

В настоящем способе эти длительности (нагрева, охлаждения и отлежки) рассчитаны из условий массопереноса для зоны обезвоживания, что методически ближе к сушке и получаются более точные результаты, например, применительно к сушке семенного зерна. Кроме того, при расчете длительности отлежки во внимание принята не толщина оболочки, а толщина обезвоживаемой зоны, которая существенно выше.

Согласно исходным требованиям, неравномерность влажности высушенного зерна не должна превышать δ0 ≤ ±1,5%, а для ценных сортов δ0 ≤ ±1,0%.

Контроль неравномерности сушки можно осуществить отбором проб из отводных труб с противоположных перфорированных цилиндров, причем, если по достижении кондиционной влажности - (14%) неравномерность сушки превышает ±1,5%, то сушку продолжают до регламентной величины δ0.

Для реализации предложенного режима сушки необходимо, чтобы между соседними отлежками масса влаги ΔWi, перемещенная в обезвоженную зону, равнялась испаренной влаги за время цикла τц=τп+τн. Отсюда следует, что производительность шнека:

где Gк - вместимость сушильной камеры, т/ч.

Вместимость надсушильного бункера соответственно можно записать,

Gб=Пш τот,

причем он выполнен с возможностью изменения объема.

Пример. Рассчитаем параметры процесса сушки и мобильной сушилки типа SSI/210T2 на осциллирующем (импульсном) режиме работы.

Дано: начальная влажность зерна пшеницы с R=1,5⋅10-3 м, Wн=24%, конечная Wк=14%, равновесная Wр=11%. Среднее влагосодержание паров влаги при Uср=0,025; начальное влагосодержание агента сушки U1=0,007; конечное - U2=0,013 кг вл./кг сух. возд.

Задаваясь n=10 величина δ составит δ=0,2⋅10-3 м. Величины β и β1 для принятых условий сушки: температура агента сушки t=65°C, неподогретого агента сушки t=25°С, средняя температура зерна - 32°С и скорость V=0,5 м/с составят β=0,7⋅10-3 м/с и β1=0,55⋅10-3 м/с, а также am=1,5⋅10-10 м/с (Сорочинский В.Ф. Повышение эффективности конвективной сушки и охлаждение зерна на основе интенсификации тепломассообменных процессов: Дисс. … докт. техн. наук. - М., 2003. - С. 142-145). В диссертации приведены графические зависимости β от времени, температуры и влажности зерна в широком интервале.

После расчетов по (5-8) получим τн=9,2 мин и τох=11,5 мин.

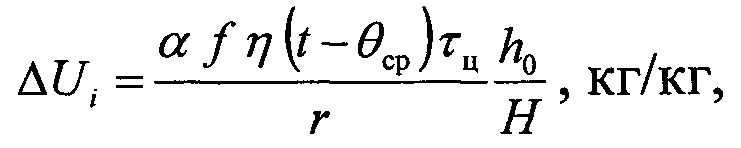

Длительность отлежки составит τот=25 мин. Влагосъем за цикл ΔUi можно определить из (Сажин Б.С. Основы техники сушки. - М.: Химия, 1984. - 79 с. ).

где α - коэффициент теплоотдачи, Вт/м2⋅°С;

ƒ - удельная поверхность зерна, м2/кг;

ρ - плотность сухого вещества, кг/м3;

η - удельная теплота, пошедшая на испарение влаги;

t, θср - температура агента сушки и средняя зерна, °С;

h0, Н - высота пограничного слоя и реальная зерна, м;

r - удельная теплота испарения влаги, кДж/кг.

При α=23 Вт/м2⋅°С; ƒ=1,2 м2/кг; η=0,8; t=70°С; θср=31°С; h0=0,01 м; H=0,2 м; r=2520 кДж/кг; ρ=1,1⋅103 кг/м3; ΔUi=0,02 кг вл./кг сух. мат.; n=8, что близко к заданной величине.

Эффективность осциллирующей сушки достигнуто за счет использования отлежки и повышенной температуры агента сушки на 15°С, чем при режиме с постоянной температурой агента сушки, что позволяет до 12…15% повысить производительность и до 20% снизить удельные затраты теплоты по сравнению с сушкой без осциллирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки семян и зерна и устройство для его осуществления | 2017 |

|

RU2645764C1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2519809C1 |

| Способ и устройство для осциллирующей сушки зерна | 2018 |

|

RU2691703C1 |

| Способ активного вентилирования зерна | 2016 |

|

RU2620608C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕЙ СУШКИ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2539860C1 |

| Способ сушки мелкосеменных культур и устройство для его осуществления | 2016 |

|

RU2638253C1 |

| Способ реверсивной сушки семян и зерна и устройство для его осуществления | 2018 |

|

RU2674064C1 |

| Способ многократной реверсивной сушки семян и зерна | 2017 |

|

RU2658179C1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2422206C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕЙ СУШКИ СЕМЯН И ЗЕРНА | 2014 |

|

RU2557943C1 |

Способ сушки семян и зерна заключается в том, что материал загружают, циркулируют, периодически отлеживают и воздействуют подогретым и неподогретым агентом сушки, высушивают, охлаждают и разгружают. Длительности воздействия на материал подогретым и неподогретым агентом сушки рассчитывают исходя из условий массопереноса для зоны обезвоживания. При этом производительность шнека прямо пропорциональна вместимости сушильной камеры и обратно пропорциональна длительности цикла вентилирования. Изобретение обеспечивает повышение эффективности сушки. 1 ил., 1 пр.

Способ сушки семян и зерна, заключающийся в том, что материал загружают, подвергают циркуляции, периодически отлеживают и воздействуют подогретым и неподогретым агентом сушки, высушивают, охлаждают и разгружают, отличающийся тем, что длительности воздействия на материал подогретым τп и неподогретым τн соответственно агентом сушки составляют:

и

и

где δ - толщина обезвоженной зоны, м;

β - коэффициент массоотдачи, м/с;

Uср, U1, U2 - среднее влагосодержание паровой пленки на поверхности зерна, влагосодержание агента сушки на входе и выходе из слоя (кг вл./кг сух. возд.);

кроме того, производительность шнека прямо пропорциональна вместимости сушильной камеры и обратно пропорциональна длительности цикла вентилирования, где τц=τп+τи.

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2519809C1 |

| Вентилируемый бункер | 1990 |

|

SU1741654A1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕЙ СУШКИ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2539860C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СУШКИ ЗЕРНА | 2007 |

|

RU2340844C1 |

| US 3324569 A, 13.06.1967. | |||

Авторы

Даты

2017-03-16—Публикация

2016-03-01—Подача