Область техники

Настоящее изобретение относится в общем к операциям, контролю и диагностике механического/электрического оборудования и, в частности, к системам и способам автоматического информирования операторов об аномальном поведении мощных газовых турбин.

Предпосылки создания изобретения

Контроль исправности машин и предупреждение операторов об аномальных состояниях машин являются важной частью эксплуатации машины или парка машин. В частности, для контроля исправности вспомогательных систем газовой турбины важен контроль выбранных параметров технологического процесса вспомогательных систем. В настоящее время неизвестны системы контроля, способные выполнять в режиме онлайн оценку большинства параметров технологического процесса вспомогательных систем, при этом выполняется контроль только измеренного параметра. Без сравнения измеренного значения с ожидаемым значением динамический базовый уровень и физическая картина для определения порогов для выдачи предупреждения об отклонении являются неизвестными. Без этого расчета доступны только статические пороги, основанные на постоянных отклонениях от заранее заданных значений. Кроме того, без оценки параметров технологического процесса вспомогательных систем осложняется поиск неисправностей. Например, может выполняться определение источника отклонения ожидаемого значения от измеренного значения. Кроме того, быстрое изменение рабочих условий или очень медленное изменение рабочих условий может затруднять распознавание оператором аномальных условий или того, какие изменения в эксплуатации могут быть сделаны для смягчения аномальных условий.

По меньшей мере в некоторых из существующих систем контроля вспомогательных систем осуществляется контроль только измеренных значений, при этом статические пороговые значения заранее заданы с использованием данных предыстории для оборудования одного и того же типа, так что, если измеренное значение превышает заранее заданный порог, выдается сигнал предупреждения. Необходимо выполнить много попыток, чтобы определить и уточнить эти пороги, которые не учитывают условия работы машины или нагрузки. Такие системы склонны выдавать много ложных сигналов предупреждения, а действительные неисправности обычно обнаруживаются слишком поздно. Кроме того, в таких системах предоставляется только ограниченная информация для поиска неисправностей, или такая информация вообще не предоставляется.

Сущность изобретения

В одном из вариантов осуществления настоящего изобретения компьютерный способ контроля и диагностики аномалий во вспомогательных системах газовой турбины, реализованный с использованием компьютерного устройства, связанного с пользовательским интерфейсом и запоминающим устройством, включает хранение множества наборов правил в запоминающем устройстве, при этом упомянутые наборы правил относятся к вспомогательным системам газовой турбины и включают по меньшей мере одно правило в виде выражения связи выходных данных реального времени с входными данными реального времени, причем упомянутое выражение связи касается параметров, связанных со вспомогательными системами газовой турбины, прием входных данных реального времени и входных данных предыстории от системы контроля состояния, связанной с газовой турбиной, при этом упомянутые входные данные относятся к параметрам технологического процесса, связанным со вспомогательными системами газовой турбины, и оценку значений по меньшей мере некоторых параметров, связанных со вспомогательными системами газовой турбины с использованием принятых входных данных.

В еще одном из вариантов осуществления настоящего изобретения система контроля и диагностики вспомогательных систем газовой турбины, содержащей гидравлически связанные осевой компрессор и турбину низкого давления, включает множество наборов правил, связанных с упомянутыми вспомогательными системами, при этом каждый из упомянутых наборов правил включает выражение связи выходных данных реального времени с входными данными реального времени, причем упомянутое выражение связи применяется к входным данным, связанным с соответствующими параметрами технологического процесса вспомогательных систем.

В еще одном из вариантов осуществления настоящего изобретения один или более машиночитаемых носителей для хранения данных содержат машиночитаемые инструкции, при исполнении которых по меньшей мере одним процессором обеспечивается выполнение процессором приема измеренного значения параметра технологического процесса вспомогательной системы газовой турбины, приема измеренных значений и выводимых значений параметров, связанных с газовой турбиной, оценки ожидаемого значения, соответствующего принятому измеренному значению, сравнения этого ожидаемого значения с соответствующим измеренным значением и формирования на основе упомянутого сравнения сообщения с рекомендацией, указывающей действие, которое необходимо предпринять.

Краткое описание чертежей

На фиг. 1-5 показаны примеры осуществления описанных здесь способа и системы.

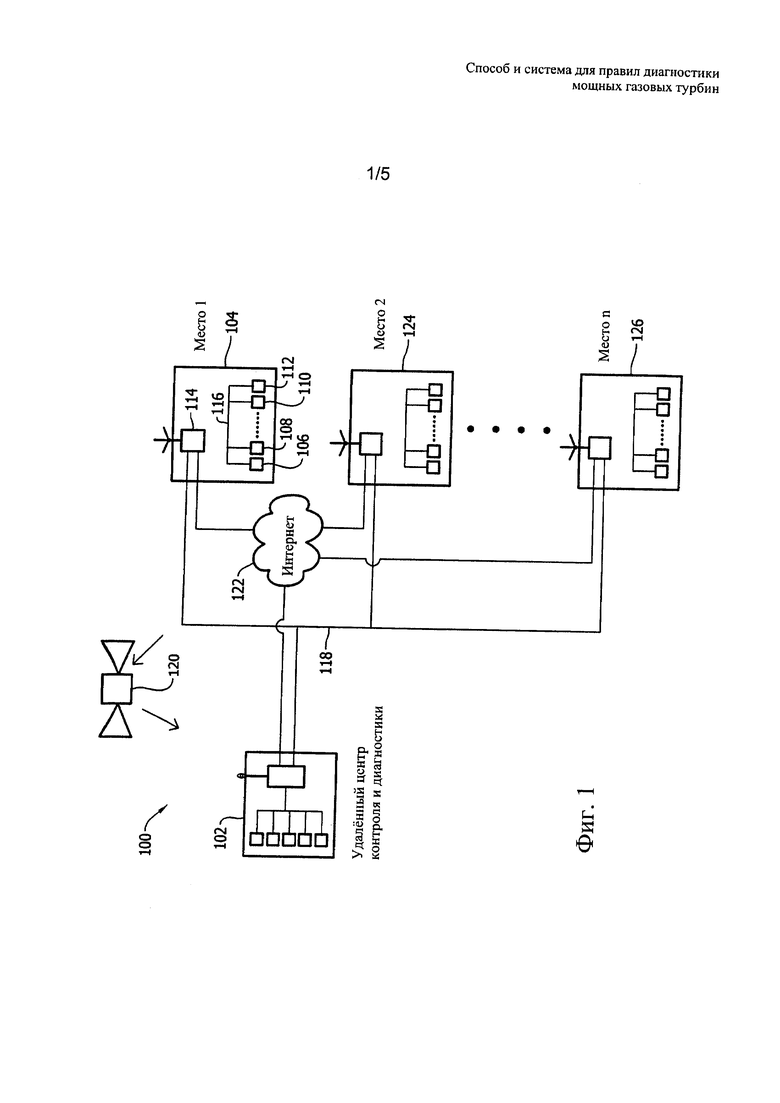

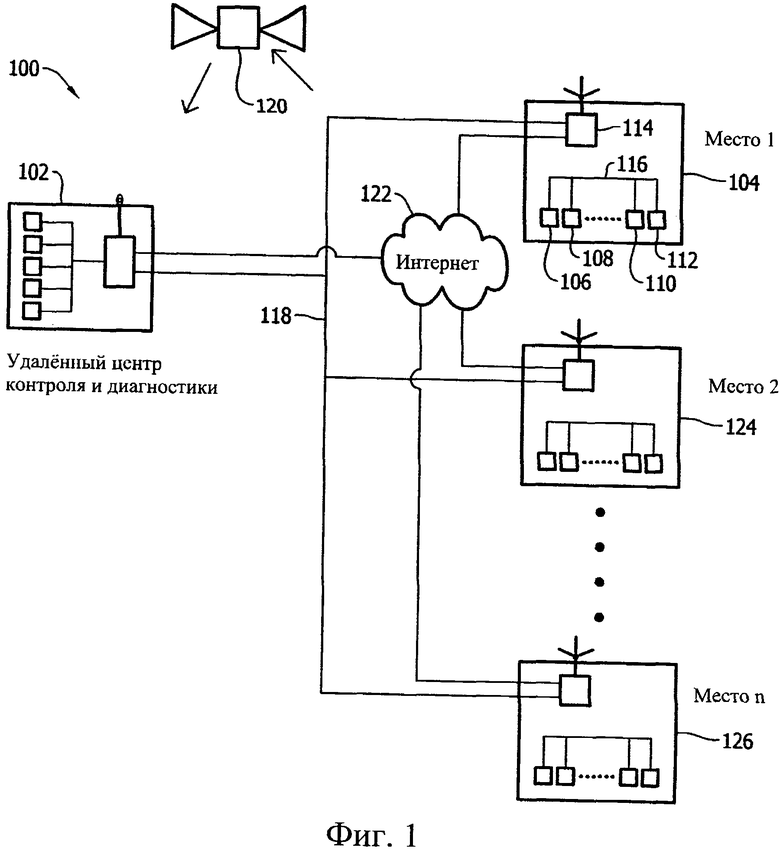

Фиг. 1 представляет собой структурную схему удаленной системы контроля и диагностики в соответствии с примером осуществления данного изобретения.

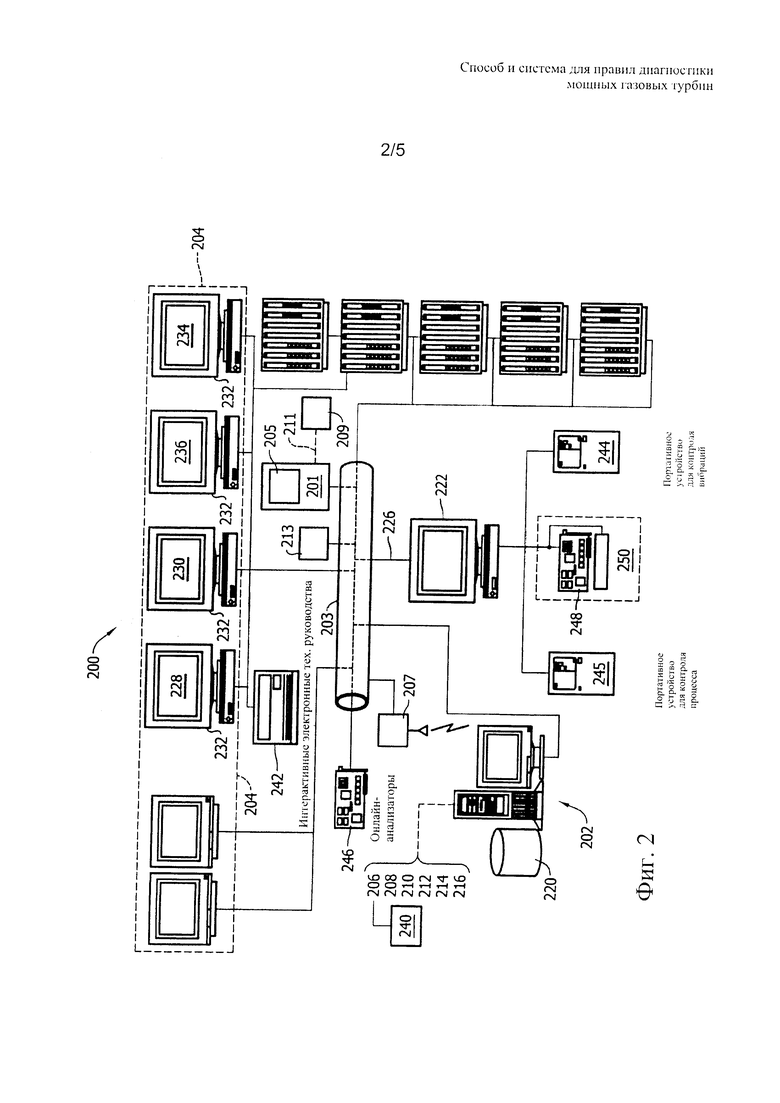

Фиг. 2 представляет собой структурную схему примера сетевой архитектуры локальной системы контроля и диагностики промышленного предприятия, такой как распределенная система управления (Distributed Control System, DCS).

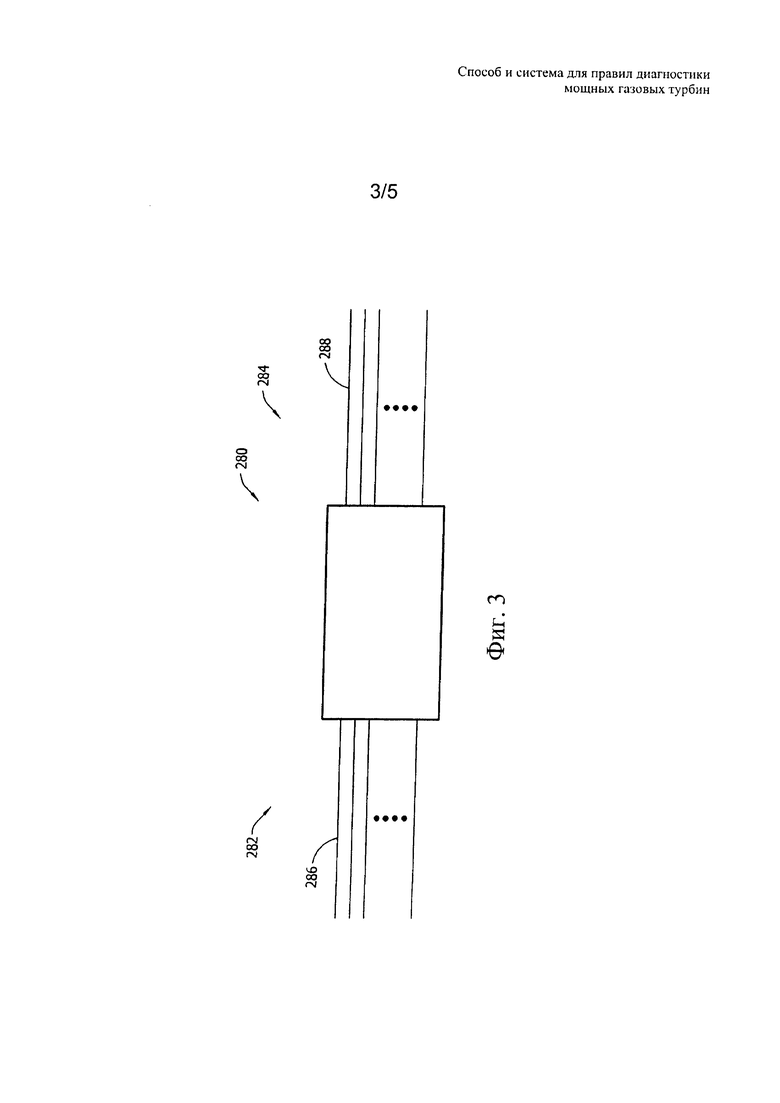

Фиг. 3 представляет собой схему примера набора правил, который может использоваться с локальной системой контроля и диагностики (Local Monitoring and Diagnostic System, LMDS), показанной на фиг. 1.

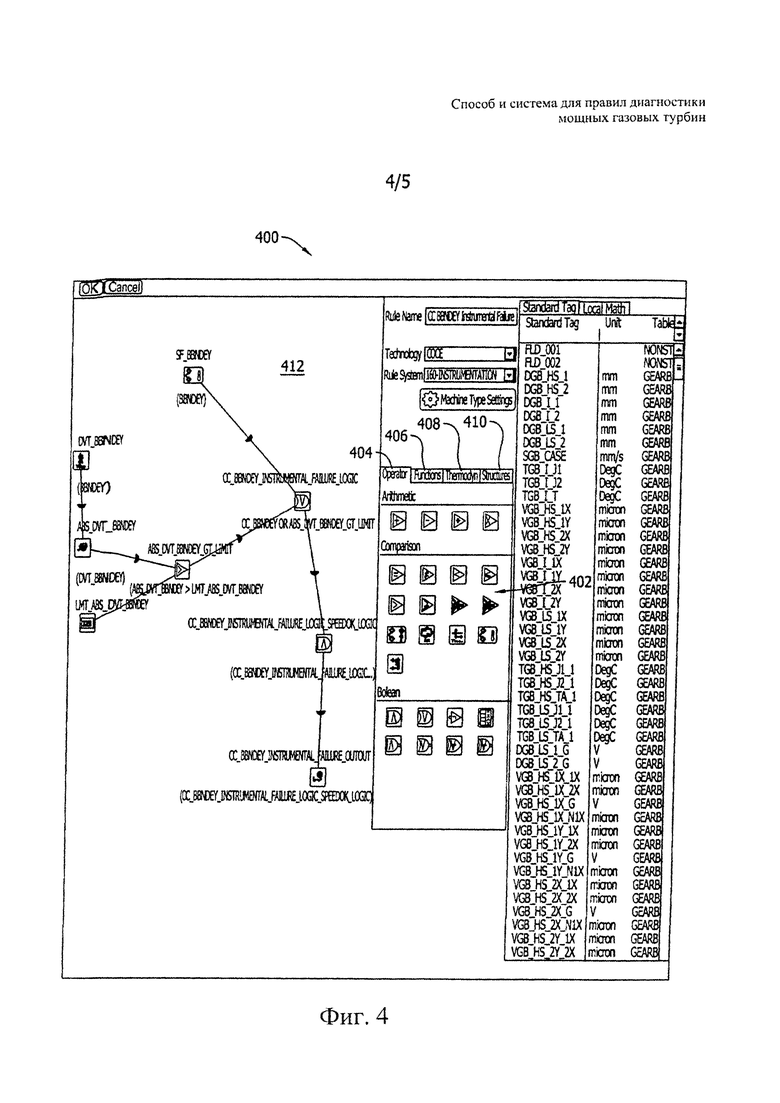

Фиг. 4 представляет собой снимок экрана инструмента построения правил в соответствии с одним из примеров осуществления настоящего изобретения.

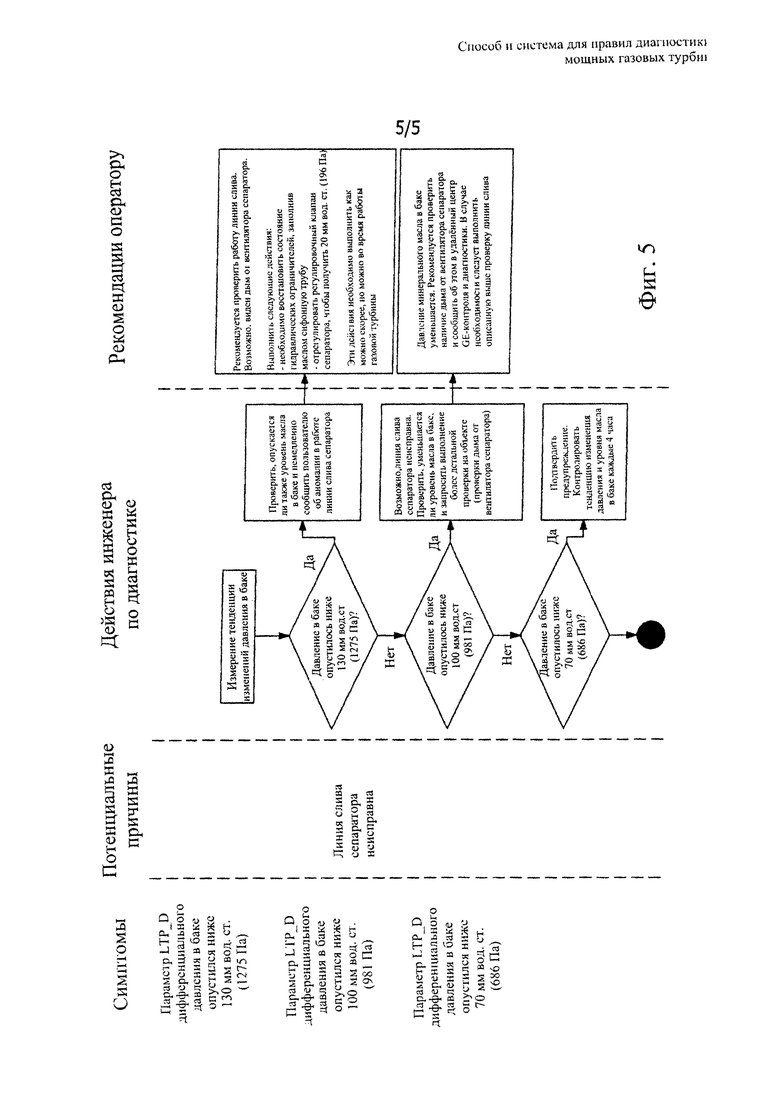

Фиг. 5 представляет собой разделенную на уровни диаграмму 500, иллюстрирующую логическую последовательность операций для примера параметра технологического процесса вспомогательной системы, а именно дифференциального давления в баке.

Конкретные технические признаки различных вариантов выполнения настоящего изобретения показаны на одних чертежах и не показаны на других исключительно ради удобства. В тексте и/или формуле изобретения может быть сделана ссылка на любой технический признак, показанный на любом чертеже, в комбинации с техническим признаком, показанным на любом другом чертеже.

Подробное описание изобретения

Последующее подробное описание поясняет варианты выполнения настоящего изобретения посредством примеров и не ограничивает изобретение. Предполагается, что изобретение в целом имеет приложение к аналитическим вариантам и способам контроля работы оборудования в промышленных и коммерческих применениях, а также применениях в жилых помещениях.

Как описано в настоящем документе, наборы правил для вспомогательных систем включают, например, набор правил для радиальных вибраций подшипников, набор правил для температуры металла подшипников, набор правил для системы контроля смазочного минерального масла, набор правил для системы контроля гидравлического масла, набор правил для межколесного пространства, набор правил для выпускных клапанов, набор правил для распределения сгорания, набор правил для температуры на выпуске и набор правил для системы вентиляции.

На фиг. 1 показана структурная схема удаленной системы 100 контроля и диагностики согласно примеру выполнения настоящего изобретения. В этом примере система 100 содержит удаленный центр 102 контроля и диагностики. Удаленный центр 102 контроля и диагностики управляется объектом, например одним из множества единиц оборудования OEM, приобретенного и управляемого отдельным деловым объектом, таким как операционный объект. В данном примере выполнения настоящего изобретения изготовитель OEM и операционный объект заключают соглашение о поддержке, в то время как изготовитель OEM предоставляет операционному объекту услуги, связанные с приобретенным оборудованием. Операционный объект может обладать и управлять приобретенным оборудованием, расположенным в одном месте или в множестве мест. Кроме того, изготовитель OEM может заключить соглашение о поддержке с множеством операционных объектов, каждый из которых управляет соответствующим одним местом или множеством мест. Каждое из множества мест может содержать идентичное отдельное оборудование или множество идентичных комплектов оборудования, например линию оборудования. Кроме того, по меньшей мере часть оборудования может быть уникальной для места или уникальной для всех мест.

В данном примере выполнения настоящего изобретения первое место 104 содержит один или более анализаторов 106 процесса, систем 108 контроля оборудования, локальных центров 110 контроля оборудования и/или панелей 112 контроля и выработки сигнала предупреждения, при этом каждое из указанных устройств выполнено с возможностью взаимодействия с соответствующими датчиками оборудования и оборудованием управления для воздействия на управление и работу соответствующего оборудования. Один или более анализаторов 106 процесса, систем 108 контроля оборудования, локальных центров 110 контроля оборудования и/или панелей 112 контроля и выработки сигнала предупреждения соединены с возможностью обмена данными с интеллектуальной системой 114 контроля и диагностики через сеть 116 (IMAD, intelligent monitoring and diagnostic system). Кроме того, интеллектуальная система 114 контроля и диагностики выполнена с возможностью связи с другими системами на месте (не показаны на фиг. 1) и системами вне этого места, такими как, не ограничиваясь этим, удаленный центр 102 контроля и диагностики. В различных вариантах выполнения настоящего изобретения интеллектуальная система 114 контроля и диагностики выполнена с возможностью связи с удаленным центром 102 контроля и диагностики с использованием, например, специализированной сети 118, беспроводной линии 120 связи и сети Интернет 122.

Каждое из множества других мест, например второе место 124 и n-е место 126, может быть по существу подобно первому месту 104, хотя может и не быть в точности подобно первому месту 104.

На фиг. 2 показана структурная схема примера сетевой архитектуры 200 локальной системы контроля и диагностики промышленного предприятия, такой как распределенная система 201 управления (DCS). Промышленное предприятие может содержать множество видов оборудования, такого как газовые турбины, центробежные компрессоры, редукторы, генераторы, компрессоры, двигатели, вентиляторы и датчики контроля технологического процесса, гидравлически связанные посредством трубопроводных соединений и связаны с возможностью обмена сигналами с распределенной системой 201 управления через один или более удаленных модулей ввода/вывода (I/O) и кабельное и/или беспроводное соединение. В данном примере выполнения настоящего изобретения промышленное предприятие содержит распределенную систему 201 управления, содержащую магистральную линию 203 сети. Магистральная линия 203 сети может быть, например, аппаратной линией связи, изготовленной из кабеля витой пары, экранированного коаксиального кабеля или волоконно-оптического кабеля, или может быть по меньшей мере частично беспроводной. Распределенная система 201 управления может также содержать процессор 205, который соединен с возможностью обмена данными с оборудованием предприятия, расположенным на месте промышленного предприятия или в удаленных местах, через магистральную линию 203 сети. Подразумевается, что с магистральной линией 203 сети может быть функционально связано любое количество машин. Часть машин может быть аппаратно подключена к магистральной линии 203 сети, а другая часть машин может быть соединена с магистральной линией 203 сети через беспроводную базовую станцию 207, которая связана с возможностью обмена данными с распределенной системой 201 управления. Беспроводная базовая станция 207 может использоваться для увеличения эффективной дальности связи распределенной системы 201 управления, например, с оборудованием или датчиками, расположенными удаленно от промышленного предприятия, но соединенными с одной или более системами в пределах промышленного предприятия.

Распределенная система 201 управления может быть сконфигурирована для приема и отображения рабочих параметров, относящихся к множеству единиц оборудования, и формирования сигналов автоматического управления и приема входных сигналов ручного управления для управления работой оборудования промышленного предприятия. В данном примере выполнения настоящего изобретения распределенная система 201 управления может содержать сегмент программного кода, сконфигурированный для управления процессором 205 для анализа данных, принятых распределенной системой 201 управления, и позволяющий осуществлять в режиме онлайн контроль и диагностику машин промышленного предприятия. Данные могут быть собраны от каждой машины, включая газовые турбины, центробежные компрессоры, насосы и двигатели, соответствующие датчики технологического процесса и локальные датчики окружающей среды, включая, например, датчики вибрации, сейсмические и температурные датчики, датчики давления, тока, напряжения, датчики температуры окружающей среды и датчики влажности окружающей среды. Данные могут быть предварительно обработаны локальным модулем диагностики или удаленным модулем ввода/вывода или могут быть переданы в распределенную систему 201 управления в необработанном виде.

Локальная система 213 контроля и диагностики (LMDS, local monitoring and diagnostic system) 213 может представлять собой отдельное дополнительное аппаратное устройство, например персональный компьютер (PC), который осуществляет связь с распределенной системой 201 управления и другими системами 209 управления и источниками данных через магистральную линию 203 сети. Локальная система 213 контроля и диагностики может быть также выполнена в виде сегмента программы, исполняемой в распределенной системе 201 управления и/или одной или более других системах 209 управления. Соответственно, локальная система 213 контроля и диагностики может работать в распределенной конфигурации, так что часть сегмента программы выполняется в нескольких процессорах одновременно. При этом локальная система 213 контроля и диагностики может быть полностью интегрирована в работу распределенной системы 201 управления и других систем 209 управления. Локальная система 213 контроля и диагностики анализирует данные, принятые распределенной системой 201 управления, источниками данных и другими системами 209 управления, для определения исправности машин и/или технологического процесса, в котором применяются эти машины, с глобальной точки зрения промышленного предприятия.

В данном варианте настоящего изобретения сетевая архитектура 100 содержит серверный компьютер 202 и одну или более клиентских систем 203. Серверный компьютер 202 также содержит сервер 206 базы данных, сервер 208 приложений, веб-сервер 210, сервер 212 факса, сервер 214 директорий и почтовый сервер 216. Каждый из серверов 206, 208, 210, 212, 214 и 216 может быть выполнен в виде программного обеспечения, исполняемого на серверном компьютере 202, или любая комбинация серверов 206, 208, 210, 212, 214 и 216 может быть реализована отдельно или в комбинации на отдельных серверных компьютерах, объединенных в локальную сеть (LAN, local area network) (не показана). Блок 220 хранения данных соединен с серверным компьютером 202. Кроме того, рабочая станция 222, такая как рабочая станция системного администратора, рабочая станция пользователя и/или рабочая станция диспетчера, соединена с магистральной линией 203 сети. Альтернативно, рабочие станции 222 соединены с магистральной линией сети 203 с использованием линии 226 связи сети Интернет или посредством беспроводного соединения, например, через беспроводную базовую станцию 207.

Каждая рабочая станция 222 может быть персональным компьютером, имеющим веб-браузер. Хотя функции, выполняемые в рабочих станциях, как правило, показаны как выполняемые в соответствующих рабочих станциях 222, такие функции могут быть выполнены в одном из многих персональных компьютеров, соединенных с магистральной линией 203 сети. Рабочие станции 222 показаны связанными с отдельными функциями только для облегчения понимания различных типов функций, которые могут выполняться пользователями, имеющими доступ к магистральной линии 203 сети.

Серверный компьютер 202 выполнен с возможностью связи с различными пользователями, включая работников 228 и третьих лиц, например провайдеров 230 услуг. В данном варианте выполнения настоящего изобретения связь показана осуществленной с использованием сети Интернет, однако, в других вариантах выполнения настоящего изобретения может быть использован любой другой тип связи на основе глобальной сети (WAN, wide area network), то есть системы и процессы не ограничены их реализацией с использованием сети Интернет.

В данном варианте выполнения настоящего изобретения любой авторизованный пользователь, имеющий рабочую станцию 232, может осуществлять доступ к локальной системе 213 контроля и диагностики. По меньшей мере одна из клиентских систем может содержать рабочую станцию 234 менеджера, расположенную в удаленном местоположении. Рабочие станции 222 могут быть реализованы в персональных компьютерах, имеющих веб-браузер. Кроме того, рабочие станции 222 выполнены с возможностью связи с серверным компьютером 202. Кроме того, сервер 212 факса связан с удаленными клиентскими системами, включая клиентскую систему 236, с использованием телефонной линии связи (не показана). Кроме того, сервер 212 факса выполнен с возможностью связи с другими клиентскими системами 228, 230 и 234.

Инструменты компьютерного моделирования и анализа локальной системы 213 контроля и диагностики, как более подробно описано ниже, могут храниться на сервере 202 и могут быть доступны запрашивающей стороне в любой из клиентских систем 204. В одном варианте выполнения настоящего изобретения клиентские системы 204 представляют собой компьютеры, содержащие веб-браузер, например серверный компьютер 202 может быть доступен для клиентских систем 204 с использованием сети Интернет. Клиентские системы 204 связаны с сетью Интернет через множество интерфейсов, включая сеть, такую как локальная сеть (LAN) или глобальная сеть (WAN), коммутируемые соединения, кабельные модемы и специализированные высокоскоростные линии цифровой сети связи с комплексными услугами (ISDN, Integrated Services Digital Network). Клиентские системы 204 могут быть любым устройством, способным подключаться к сети Интернет, включая сетевой телефон, персональный цифровой помощник (PDA, personal digital assistant) или другое подсоединяемое сетевое оборудование. Сервер 206 базы данных связан с базой 240 данных, содержащей информацию о промышленном предприятии 10, как более подробно описано ниже. В одном варианте выполнения настоящего изобретения централизованная база 240 данных хранится на серверном компьютере 202, и доступ к ней может быть получен потенциальными пользователями через одну из клиентских систем 204 путем регистрации в серверном компьютере 202. В альтернативном варианте выполнения настоящего изобретения база 240 данных хранится удаленно от серверного компьютера 202 и может быть нецентрализованной.

Другие системы промышленного предприятия могут поставлять данные, которые доступны серверному компьютеру 202 и/или клиентской системе 204 посредством независимых соединений к магистральной линии 203 сети. Сервер 242 интерактивного электронного технического справочника запрашивает данные о машине, относящиеся к конфигурации каждой машины. Такие данные могут включать эксплуатационные возможности, такие как характеристики насоса, номинальная мощность двигателя, класс изоляции и размер рамы, конструктивные параметры, такие как размеры, число стержней ротора или лопаток рабочего колеса и история технического обслуживания машин, например, изменения при эксплуатации машины, реальные измерения и измерения после окончания регулировки, а также выполненные на машине ремонтные работы, которые не возвратили машину в первоначальное проектное состояние.

Портативное устройство 244 контроля вибрации может периодически подключаться к локальной сети непосредственно или через компьютерный порт ввода, такой как порты рабочих станций 222 или клиентских систем 204. Как правило, данные о вибрации собирают по определенному маршруту, периодически собирая данные от машин заранее заданного списка, например, ежемесячно или с другой периодичностью. Данные о вибрации могут также собираться одновременно с поиском неисправностей, обслуживанием и вводом в эксплуатацию. Кроме того, данные о вибрации могут собираться непрерывно в реальном времени или почти в реальном времени. Такие данные могут обеспечить новый базовый уровень для алгоритмов локальной системы 213 контроля и диагностики. Данные технологического процесса могут также собираться на основе маршрута или во время поиска неисправностей, обслуживания и ввода в эксплуатацию. Кроме того, некоторые данные технологического процесса могут собираться непрерывно в реальном времени или почти в реальном времени. Возможно, некоторые параметры технологического процесса не удается измерять непрерывно; тогда можно использовать портативное устройство 245 для сбора данных о параметрах технологического процесса, которые могут быть загружены в распределенную систему 201 управления через рабочую станцию 222 так, чтобы они были доступны для локальной системы 213 контроля и диагностики. Другие данные о параметрах технологического процесса, например данные анализаторов состава технологической текучей среды и данные анализаторов загрязняющих выбросов, могут подаваться в распределенную систему 201 управления через множество устройств 246 контроля, работающих в режиме онлайн.

Контроль электроэнергии, подаваемой в различные машины или генерируемой генераторами промышленного предприятия, может осуществляться с помощью реле 248 защиты двигателя, связанного с каждой машиной. Как правило, такие реле 248 расположены удаленно от контролируемого оборудования в центре управления двигателем (MCC, motor control center) или в распределительном устройстве 250, обеспечивающем питание машины. В дополнение к защитному реле 248 распределительное устройство 250 может также содержать систему диспетчерского управления и сбора данных (SCADA, supervisory control and data acquisition system), которая предоставляет системе LMDS 213 параметры электропитания или оборудования системы энергоснабжения (не показано), расположенного на промышленном предприятии, например, на электрораспределительной подстанции, или параметры удаленных выключателей линий передачи и параметры линий.

На фиг. 3 схематично иллюстрируется пример набора 280 правил, который может использоваться в системе 213 LMDS (показанной на фиг. 1). Набор 280 правил может представлять собой комбинацию одного или более устанавливаемых пользователем правил и ряда свойств, которые определяют применение и состояние устанавливаемых пользователем правил. Правила и свойства могут быть объединены и сохранены в формате строки XML (extensible Markup Language, расширяемый язык разметки), которая может быть зашифрована на основе 25-знакового алфавитно-цифрового ключа, если она хранится в файле. Набор 280 правил представляет собой модульную ячейку знаний, которая содержит один или более входов 282 и один или более выходов 284. Входы 282 могут быть программными портами, которые направляют данные из конкретных мест локальной системы 213 контроля и диагностики в набор 280 правил. Например, входные данные от наружного датчика вибрации насоса могут быть переданы в аппаратный входной терминал в распределенной системе 201 управления. Распределенная система 201 управления может оцифровывать сигнал в этом терминале, чтобы принять этот сигнал. Затем сигнал может быть обработан и сохранен в некоторой области памяти, доступной и/или интегрированной в распределенной системе 201 управления. Первый вход 286 набора правил 280 может отображаться в эту область памяти так, что содержимое отделов памяти доступно набору 280 правил в качестве входа. Аналогично, выход 288 может отображаться в другую область памяти, доступную для распределенной системы 201 управления, или в другую память, так чтобы эта область памяти содержала выходные данные 288 набора 280 правил.

В данном примере выполнения настоящего изобретения набор 280 правил содержит одно или более правил, относящихся к контролю и диагностике определенных проблем, связанных с оборудованием, работающим на промышленном предприятии, например, на предприятии для повторного закачивания газа, предприятии по сжижению природного газа (LNG, Liquified Natural Gas), электростанции, нефтеперерабатывающем предприятии и предприятии по химической обработке. Хотя набор 280 правил описан с точки зрения его использования на промышленном предприятии, этот набор 280 правил может быть подходящим образом составлен для охвата любого знания и может использоваться для принятия решений в любой области. Например, набор 280 правил может содержать знания, имеющие отношение к экономической деятельности, финансовой деятельности, погодным явлениям и процессам проектирования. Набор 280 правил может затем использоваться для решения проблем в этих областях. Набор 280 правил содержит знания из одного или более источников, так что это знание передается в любую систему, где применяется набор 280 правил. Знание оформлено в виде правил, которые связывают выходы 284 с входами 282, так что конкретизация входов 282 и выходов 284 позволяет применить набор 280 правил к локальной системе 213 контроля и диагностики. Набор 280 правил может содержать только те правила, которые специфичны для конкретного актива промышленного предприятия, и может быть направлен на решение только одной возможной проблемы, связанной с этим конкретным активом промышленного предприятия. Например, набор 280 правил может содержать только те правила, которые применимы к двигателю или к комбинации двигатель/насос. Набор 280 правил может содержать только те правила, которые определяют исправность комбинации двигатель/насос с использованием данных о вибрации. Набор 280 правил может также содержать правила, которые определяют исправность комбинации двигатель/насос с использованием комплекта диагностических средств, который в дополнение к средствам анализа вибрации содержит, например, средства вычисления рабочих характеристик и/или средства вычисления финансовых характеристик для комбинации двигатель/насос.

Во время работы набор 280 правил создается в программных средствах разработки, которые запрашивают у пользователя связи между входами 282 и выходами 284. Входы 282 могут принимать данные, представляющие, например, цифровые сигналы, аналоговые сигналы, колебательные сигналы, обработанные сигналы, вводимые вручную, и/или конфигурационные параметры и выходные данные из других наборов правил. Правила в пределах набора 280 правил могут включать логические правила, численные алгоритмы, использование методов обработки сигналов и колебательных сигналов, экспертную систему и алгоритмы искусственного интеллекта, статистические инструменты и любое другое выражение, которое позволяет связать выходы 284 с входами 282. Выходы 284 могут отображаться на соответствующие области памяти, которые зарезервированы и сконфигурированы для приема данных каждого выхода 284. Локальная система 213 контроля и диагностики и распределенная система 201 управления могут затем использовать эти области памяти для обеспечения любой функции контроля и/или управления, для выполнения которых могут быть запрограммированы локальная система 213 контроля и диагностики и распределенная система 201 управления. Правила в наборе 280 правил работают независимо от локальной системы 213 контроля и диагностики и распределенной системы 201 управления, хотя могут иметься входы 282 к набору 280 правил и выходы 284 из набора 280 правил напрямую или опосредованно через промежуточные устройства.

Во время создания набора 280 правил, эксперт в данной области техники раскрывает знание в отношении конкретного актива с использованием средств разработки путем программирования одного или более правил. Правила создают путем формирования выражений связи между выходами 284 и входами 282, так что кодирование правил не требуется. Операнды могут быть выбраны из библиотеки операндов с использованием графических методов, например с использованием техники «перетаскивания» (drag-and-drop) в графическом интерфейсе пользователя, встроенном в средство разработки. Графическое представление операнда может быть выбрано из области библиотеки на экранном дисплее (не показан) и посредством «перетаскивания» помещено в область создания правила. Связи между входом 282 и операндами представлены в виде логического дисплея, и пользователь запрашивается о значениях, таких как константы, когда это необходимо в зависимости от определенных операндов и некоторых определенных входов 282, которые выбраны. Создают столько правил, сколько необходимо, чтобы охватить знание эксперта. Соответственно, набор 280 правил может содержать робастный набор правил для диагностики и/или контроля или относительно менее робастный набор правил для диагностики и/или контроля в зависимости от требований клиента и уровня техники в конкретной области набора 280 правил. Средство разработки предоставляет ресурсы для проверки набора 280 правил во время разработки с обеспечением того, чтобы различные комбинации и значения на входах 282 давали ожидаемые значения на выходах 284.

Фиг. 4 представляет собой снимок экрана инструмента 400 построения правил в соответствии с одним из примеров осуществления настоящего изобретения. В данном примере осуществления настоящего изобретения в инструменте 400 применяются объекты, представляющие запрограммированные операции, которыми можно легко манипулировать для формирования наборов правил, относящихся к каждому из контролируемых параметров вспомогательных систем. Объекты выбираются в области 402 выбора для оператора, которая доступна на вкладке 404 выбора для оператора. Для выбора доступны также вкладка 406 выбора функции, вкладка 408 термодинамического алгоритма и вкладка 410 структур. Объекты «перетаскиваются» в рабочую область 412, где объекты операторов связаны с помощью меток, для построения логики для формирования выхода на основе измеренных или выводимых параметров.

Фиг. 5 представляет собой разделенную на уровни диаграмму 500, иллюстрирующую логическую последовательность операций для примера параметра технологического процесса вспомогательной системы, а именно дифференциального давления в баке. Диаграмма 500 включает полосу 502 симптомов для указания списка симптомов, которые могут быть указаны набором правил как требующие внимания. Отображается также метка источника рассматриваемого симптома, а также параметры или условия, которые должны быть выполнены для формирования рекомендации. Диаграмма 500 включает также полосу 504 для указания потенциальных причин симптомов, указанных в полосе 502. В полосе 506 действий указаны инструкции, которые инженер, проводящий диагностику, должен выполнить для поиска и, возможно, устранения упомянутого источника симптома. В различных вариантах осуществления настоящего изобретения инженер, проводящий диагностику, является сторонним лицом, осуществляющим удаленный контроль работы газовой турбины. В полосе 508 рекомендаций указаны рекомендации для оператора газовой турбины, которые могут быть более подробными или требовать большего вмешательства в работу оборудования, чем действия, передаваемые инженеру по диагностике.

Для достижения желаемых результатов логические последовательности, показанные на чертежах, не требуют показанного конкретного порядка или последовательного порядка. Кроме того, в описанных последовательностях операций могут иметься другие шаги, или некоторые шаги могут отсутствовать, а также могут быть добавлены или удалены другие компоненты в описанных системах. Соответственно, другие варианты выполнения настоящего изобретения также находятся в пределах сущности формулы изобретения.

Очевидно, что описанные варианты выполнения настоящего изобретения, которые были изложены особенно подробно, являются просто примерами или возможными вариантами выполнения настоящего изобретения, при этом может использоваться множество других комбинаций, дополнений или вариантов.

Кроме того, конкретные наименования компонентов, написание прописными буквами терминов, атрибуты, структуры данных или любые другие аспекты программирования или структурные аспекты не являются обязательными или существенными, при этом механизмы, обеспечивающие реализацию изобретения или его признаков, могут иметь другие названия, форматы или протоколы. Кроме того, система может быть реализована с помощью комбинации аппаратного и программного обеспечения, как описано выше, или полностью с помощью элементов аппаратного обеспечения. Кроме того, конкретное разделение функций между различными системными компонентами, описанными здесь, представляет один из примеров и не является обязательным; функции, реализованные компонентом одной системы, альтернативно могут быть выполнены множеством компонентов, а функции, выполняемые множеством компонентов, альтернативно могут быть выполнены одним компонентом.

Некоторые части приведенного описания представляют признаки в терминах алгоритмов и символических представлений операций над информацией. Эти алгоритмические описания и представления могут использоваться специалистами в области обработки данных для наиболее эффективной передачи сути их работы другим специалистам. Хотя эти операции описаны функционально или логически, подразумевается, что они будут реализованы в виде программ для компьютера. Кроме того, иногда представлялось удобным называть эти конфигурации операций модулями или функциональными именами без потери общности.

Если явно не указано иное, то, как очевидно из приведенного выше описания, повсюду в описании рассуждения, в которых используются такие термины, как «обработка», «вычисление», «определение», «отображение» или «обеспечение» и т.п., относятся к действиям и процессам в компьютерной системе или аналогичном электронном вычислительном устройстве, которые манипулируют данными и преобразуют данные, представленные в виде физических (электронных) величин в памяти компьютерной системы, регистрах или других таких устройствах для хранения, передачи или отображения информации.

Хотя изобретение было описано с точки зрения различных частных форм осуществления, очевидно, что изобретение может быть осуществлено на практике с модификациями в пределах сущности формулы изобретения.

Используемый здесь термин «процессор» относится к центральным процессорам, микропроцессорам, микроконтроллерам, схемам с сокращенным набором команд (RISC, reduced instruction set circuit), прикладным специализированным интегральным схемам (ASIC, application specific integrated circuit), логическим схемам и любой другой схеме или процессору, способному выполнять описанные выше функции.

В контексте настоящего описания термины «программное обеспечение» и «встроенное программное обеспечение» являются взаимозаменяемыми и включают любую компьютерную программу, записанную в памяти для ее исполнения процессором 205, включая оперативную память (RAM, random access memory), постоянную память (ROM, read-only memory), стираемую программируемую постоянную память (EPROM, erasable programmable read-only memory), электрически программируемую постоянную память (EEPROM, electrically erasable programmable read-only-memory) и энергонезависимую оперативную память (NVRAM, non-volatile random access memory). Указанные типы памяти даны только для примера и, таким образом, не ограничивают типы памяти, используемой для хранения компьютерной программы.

Как понятно из предшествующего описания, представленные варианты выполнения настоящего изобретения могут быть реализованы с использованием компьютерного программирования или инженерной разработки, включая программное обеспечение, встроенное программное обеспечение, аппаратное обеспечение или любую комбинацию или подмножество перечисленного, при этом технический результат включает (a) хранение множества наборов правил в упомянутом запоминающем устройстве, при этом упомянутые наборы правил относятся к вспомогательным системам газовой турбины и включают по меньшей мере одно правило в виде выражения связи выходных данных реального времени с входными данными реального времени, причем упомянутое выражение связи касается параметров, связанных со вспомогательными системами газовой турбины, (b) прием входных данных реального времени и входных данных предыстории от системы контроля состояния, связанной с газовой турбиной, при этом упомянутые входные данные относятся к параметрам технологического процесса, связанным со вспомогательными системами газовой турбины, и (c) оценку значений по меньшей мере некоторых параметров, связанных со вспомогательными системами газовой турбины, с использованием упомянутых принятых входных данных. Любая такая результирующая программа при наличии средств машиночитаемого кода может быть реализована или предоставлена на одном или более считываемых компьютером носителях с обеспечением, таким образом, компьютерного программного продукта, то есть изделия согласно рассмотренным вариантам выполнения настоящего изобретения. Считываемые компьютером носители могут включать, например, не ограничиваясь этим, фиксированный (жесткий) накопитель, дискету, оптический диск, магнитную ленту, полупроводниковую память, такую как постоянное запоминающее устройство (ROM), и/или любую среду передачи/приема, такую как сеть Интернет или другая сеть или линия связи. Изделие, содержащее компьютерный код, может быть выполнено и/или использовано путем исполнения кода непосредственно из одного носителя, путем копирования кода из одного носителя в другой носитель или посредством передачи кода по сети.

Множество функциональных блоков, описанных в этом документе, были названы модулями, чтобы подчеркнуть независимость их реализации. Например, модуль может быть выполнен как аппаратная схема, содержащая заказные сверхбольшие интегральные микросхемы (VLSI, very large scale integration) или вентильные матрицы, имеющиеся в продаже полупроводниковые устройства, такие как логические интегральные схемы, транзисторы или другие дискретные компоненты. Модуль может также быть выполнен в виде программируемых аппаратных устройств, таких как программируемые вентильные матрицы (FPGA, field programmable gate array), программируемые логические матрицы, программируемые логические устройства (PLD, programmable logic device) и т.п.

Модули могут быть также реализованы в виде программного обеспечения, предназначенного для исполнения различными типами процессоров. Идентифицированный модуль исполняемого кода может содержать, например, один или более физических или логических блоков компьютерных команд, которые могут быть организованы, например, в виде объекта, процедуры или функции. Однако исполнимые файлы идентифицированного модуля необязательно должны быть физически расположены вместе, но могут содержать отдельные инструкции, которые хранятся в разных местах, но которые при их логическом объединении образуют модуль и позволяют достичь цели, поставленной для модуля.

Модуль исполняемого кода может представлять собой одну инструкцию или множество инструкций и может даже быть распределен по нескольким различным сегментам кода среди различных программ в нескольких запоминающих устройствах. Аналогично, рабочие данные могут быть идентифицированы и показаны здесь в пределах модулей и могут быть реализованы в любой подходящей форме и организованы в любую структуру данных подходящего типа. Рабочие данные могут быть собраны как один массив данных или могут быть распределены по различным местам, включая различные запоминающие устройства, и могут существовать, по меньшей мере частично, просто как электронные сигналы в системе или сети.

Описанные варианты выполнения способа и системы для контроля в режиме онлайн вспомогательных систем, которая содержит модуль правил, обеспечивают рентабельное и надежное средство для выдачи содержательных рекомендаций по эксплуатации и поиску неисправностей. Кроме того, система является более точной и менее склонной к ложным срабатываниям. Более конкретно, способы и системы, описанные выше, могут прогнозировать отказ компонентов на гораздо более ранней стадии, чем известные системы, что позволяет значительно сократить время простоя оборудования и предотвратить ошибки. Кроме того, описанные способы и системы обеспечивают прогнозирование отклонений от нормы на ранней стадии, что позволяет персоналу на рабочем месте подготавливать и планировать остановку оборудования. В результате способы и системы, описанные выше, облегчают эксплуатацию газовых турбин и другого оборудования, обеспечивая их высокую надежность и рентабельность.

В настоящем описании использованы примеры, раскрывающие изобретение, включая предпочтительный вариант его выполнения, и позволяющие любому специалисту в данной области техники реализовать изобретение на практике, включая создание и использование любых устройств или систем и выполнение любых описанных способов. Объем изобретения определяется формулой изобретения и может включать другие примеры, очевидные специалистам. Предполагается, что такие другие примеры находятся в пределах сущности изобретения, если в них имеются структурные элементы, которые не отличаются по существу от описанных в формуле изобретения, или если они содержат эквивалентные структурные элементы с несущественными отличиями от элементов, описанных в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и система для контроля состояния группы установок | 2013 |

|

RU2636095C2 |

| Способ и система для рекомендации действий оператору | 2013 |

|

RU2657047C2 |

| Способ и система для информирования о характеристиках работы газовой турбины в реальном времени | 2013 |

|

RU2627742C2 |

| Способ и система для контроля в реальном времени горения без впрыска воды с низким уровнем выбросов оксидов азота и диффузионного горения | 2013 |

|

RU2613548C2 |

| СЕТЕВОЕ УПРАВЛЕНИЕ НАБОРАМИ ЗАЩИЩЕННЫХ ДАННЫХ | 2013 |

|

RU2640653C2 |

| Способ и система для диагностики мобильных вычислительных устройств | 2017 |

|

RU2671999C1 |

| СИСТЕМА АДАПТИВНОГО УПРАВЛЕНИЯ ВСЕЙ УСТАНОВКОЙ И ЕЕ РЕГУЛИРОВАНИЕМ, А ТАКЖЕ СООТВЕТСТВУЮЩИЙ ЕЙ СПОСОБ | 2015 |

|

RU2674756C1 |

| СИСТЕМА И СПОСОБ ОБЕСПЕЧЕНИЯ БЕЗОПАСНОСТИ КОНЕЧНЫХ ТОЧЕК | 2015 |

|

RU2693922C2 |

| СИСТЕМА И СПОСОБ АВТОМАТИЧЕСКОГО ОБНАРУЖЕНИЯ УСТРОЙСТВА, УПРАВЛЕНИЯ УСТРОЙСТВОМ И УДАЛЕННОЙ ПОМОЩИ | 2015 |

|

RU2691858C2 |

| СПОСОБ И СИСТЕМА ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ УСТАНОВКИ В СЕТИ "МАШИНА-МАШИНА" НА ОСНОВЕ OPC-UA | 2015 |

|

RU2674758C1 |

Группа изобретений относится к системе и способу контроля и диагностики аномалий во вспомогательных системах газовой турбины. Используют компьютерное устройство с пользовательским интерфейсом и запоминающим устройством для хранения множества наборов правил, связывающих входные и выходные данные реального времени для соответствующих параметров технологического процесса вспомогательных систем газовой турбины, оценивают вышеуказанные параметры с использованием принятых входных данных. Система контроля и диагностики содержит осевой компрессор, турбину низкого давления, набор правил, связывающих входные и выходные данные реального времени для соответствующих параметров технологического процесса вспомогательных систем газовой турбины. Параметры технологического процесса относятся к системе контроля радиальных вибраций и температуры металла подшипников, системе контроля минерального и гидравлического масла, межколесному пространству турбины, выпускным клапанам компрессора, распределению сгорания, контролю температуры на выпуске, системе вентиляции. Обеспечивается своевременность и точность определения неисправностей вспомогательных систем газовой турбины. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Компьютерный способ контроля и диагностики аномалий во вспомогательных системах газовой турбины, реализованный с использованием компьютерного устройства, связанного с пользовательским интерфейсом и запоминающим устройством, и включающий:

хранение множества наборов правил в упомянутом запоминающем устройстве, при этом упомянутые наборы правил относятся к вспомогательным системам газовой турбины и включают по меньшей мере одно правило в виде выражения связи выходных данных реального времени с входными данными реального времени, при этом упомянутое выражение связи касается параметров, связанных со вспомогательными системами газовой турбины;

прием входных данных реального времени и входных данных предыстории от системы контроля состояния, связанной с газовой турбиной, при этом упомянутые входные данные относятся к параметрам технологического процесса, связанным со вспомогательными системами газовой турбины, и

оценку значений по меньшей мере некоторых параметров, связанных со вспомогательными системами газовой турбины, с использованием упомянутых принятых входных данных.

2. Способ по п. 1, также включающий:

сравнение оцененных значений параметров, связанных со вспомогательными системами газовой турбины, с соответствующим фактическим измеренным значением и

формирование сообщения с рекомендацией с использованием упомянутого сравнения, при этом упомянутое сообщение с рекомендацией включает действия по поиску неисправностей, относящиеся к одной или более вспомогательным системам.

3. Способ по п. 1, также включающий прием входных данных, представляющих параметры технологического процесса, относящиеся по меньшей мере к одному из следующего: система контроля радиальных вибраций подшипников, система контроля температуры металла подшипников, система контроля смазочного минерального масла, система контроля гидравлического масла, межколесное пространство турбины, выпускные клапаны компрессора, распределение сгорания, система контроля температуры на выпуске и система вентиляции.

4. Способ по п. 3, в котором прием входных данных, представляющих параметры технологического процесса, относящиеся к системе смазочного минерального масла, включает прием входных данных, представляющих по меньшей мере одно из следующего: отказы датчиков, утечки масла, отказы наосов и аномалии сепаратора пар/масло в системе смазочного минерального масла.

5. Способ по п. 3, в котором прием входных данных, представляющих параметры технологического процесса, относящиеся к системе гидравлического масла, включает прием входных данных, представляющих по меньшей мере одно из следующего: отказы датчиков, утечки масла, отказы насосов и вопросы, связанные с клапанами.

6. Система контроля и диагностики вспомогательных систем газовой турбины, содержащей гидравлически связанные осевой компрессор и турбину низкого давления, при этом упомянутая система включает множество наборов правил, относящихся к упомянутым вспомогательным системам, при этом каждый набор правил включает выражение связи выходных данных реального времени с входными данными реального времени, причем упомянутое выражение связи применяется к входным данным, относящимся к соответствующим параметрам технологического процесса вспомогательных систем.

7. Система по п. 6, в которой упомянутый набор правил сконфигурирован для приема входных данных, представляющих параметры технологического процесса, относящиеся по меньшей мере к одному из следующего: система контроля радиальных вибраций подшипников, система контроля температуры металла подшипников, система контроля смазочного

минерального масла, система контроля гидравлического масла, межколесное пространство турбины, выпускные клапаны компрессора, распределение сгорания, система контроля температуры на выпуске и система вентиляции.

8. Система по п. 6, в которой упомянутый набор правил сконфигурирован для приема входных данных, представляющих отказ измерительного средства и фактическое аномальное поведение системы контроля радиальных вибраций подшипников.

9. Система по п. 6, в которой упомянутый набор правил сконфигурирован для приема входных данных, представляющих отказ измерительного средства и фактическое аномальное поведение системы контроля температуры металла подшипников.

10. Система по п. 6, в которой упомянутый набор правил сконфигурирован для определения оцененного значения параметра технологического процесса вспомогательной системы с использованием входных данных реального времени, относящихся к оцениваемому значению параметра технологического процесса вспомогательной системы.

| US 20120016824 A1, 19.01.2012 | |||

| RU 2008144241 A, 20.05.2010 | |||

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2007 |

|

RU2345878C1 |

| WO 2011003688 A1, 13.01.2011 | |||

| RU 2010121150 A, 10.12.2011. | |||

Авторы

Даты

2017-03-21—Публикация

2013-03-01—Подача