Изобретение относится к химической промышленности, а именно к гранулированию порошков, например окиси цинка, устраняющему присущее порошкам пыление и залипание их в оборудовании.

Известен способ влажного гранулирования порошков, заключающийся в том, что порошок, находящийся на вращающихся поверхностях тарельчатого или трубчатого гранулятора, смачивают связующим веществом и окатывают с образованием сферических гранул [Химическая энциклопедия. - М.: Советская энциклопедия. Под ред. И.Л. Кнунянца, 1988., стр. 1188].

Однако применение связующего вещества может приводить к изменению химического состава гранулируемого порошка, что недопустимо.

Наиболее близким по выполнению и достигаемому результату является способ сухого гранулирования порошков [Химическая энциклопедия. - М.: Советская энциклопедия. Под ред. И.Л. Кнунянца, 1988., стр. 1188], заключающийся в том, что предварительно уплотненный порошок прессуют, например, между валками (вальцами) пресса в брикеты, плитки или полосы, которые далее измельчают ножами и протирают на ситах. При этом образуются гранулы неправильной формы различного размера и пыль. Пыль возвращается в загрузочный бункер гранулятора для повторного гранулирования.

Оборудование для его осуществления состоит из следующих устройств: шнек предварительного прессования, вальцевый или валковый пресс, измельчающие ножи, протирочные сита и транспортные устройства.

Способ и устройство для его осуществления не позволяют получить гранулы сферической формы, которые нужны, например, для обеспечения максимальной сыпучести и минимального истирания во время транспортировки за счет отсутствия выступающих частей. Высокая твердость частиц, полученных при повторном прессовании уплотненной пыли, ограничивает сферу применения гранул.

Техническим результатом предлагаемого способа и устройства, является получение гранул сферической формы с сохранением состава обрабатываемого порошка.

Техническим результатом является также получение гранул с твердостью не более 100 грамм, измеренных по стандарту ASTM D5230.

Технический результат предлагаемого способа гранулирования порошков достигается тем, что порошок предварительно уплотняют, прессуют, измельчают (дробят) полученные формы (брикеты, полосы, ленты, плитки пластины), протирают через одно или несколько сит для получения частиц определенного размера (калибровка) и дополнительно проводят окатывание полученного уплотненного порошка неуплотненным порошком.

Предварительное уплотнение может быть осуществлено шнеком.

Прессование уплотненного порошка может быть осуществлено вальцевым или валковым прессом с частотой вращения вальцов или валков от 10 до 100 об/мин (в зависимости от диаметра и требуемой производительности), с приложением усилия прессования от 10 до 60 кН.

Дробление может быть осуществлено при помощи ножевого измельчителя.

Калибровка образующихся брикетов или полос может быть осуществлена протиранием их через сито с ячейкой от 1,5 до 5 мм.

Окатывание может быть осуществлено на тарельчатом грануляторе с частотой вращения тарели от 10 до 40 об/мин, диаметром тарели от 0,5 до 3 метров, высотой бурта от 0,2 до 1 метра, с осью вращения тарели, наклоненной по отношению к горизонту, на угол от 10 до 55 градусов.

Окатывание может быть осуществлено на трубчатом грануляторе с частотой вращения трубы от 10 до 40 об/мин, диаметром трубы от 0,3 до 3 метров, длиной трубы от 1 до 15 метров, углом наклона оси вращения трубы по отношению к горизонту от 1 до 45 градусов.

Неуплотненный порошок добавляют предпочтительно в количестве от 5 до 95% от загружаемой массы.

После окатывания, при необходимости, возможно проведение сортировки готовых гранул, например, рассеиванием их на вибрационных ситах.

Отличием предлагаемого способа от прототипа является окатывание уплотненного, спрессованного и измельченного порошка неуплотненным порошком.

Технический результат достигается также оборудованием для осуществления способа, включающим последовательно установленные: подающий шнек предварительного прессования, один или несколько валковых или вальцевых прессов с прессующими валками или вальцами, ножевой измельчитель, протирочные сита, тарельчатый или трубчатый гранулятор.

В предпочтительном варианте протирочные сита имеют ячейки от 1,5 до 5 мм.

В предпочтительном варианте ось вращения тарели наклонена по отношению к горизонту на угол от 10 до 55 градусов, диаметр тарели составляет от 0,5 до 3 метров, высота бурта составляет от 0,2 до 1 метра.

В предпочтительном варианте угол наклона оси вращения трубы по отношению к горизонту составляет от 1 до 45 градусов, диаметр трубы составляет от 0,3 до 3 метров, длина трубы от 1 до 15 метров.

Оборудование может содержать сортировочные сита для разделения полученных гранул по фракциям.

Оборудование может содержать устройства транспортирования и упаковки.

Отличием предлагаемого оборудования является то, что оно включает тарельчатый или трубчатый гранулятор для проведения окатывания уплотненного, спрессованного и измельченного порошка неуплотненным порошком.

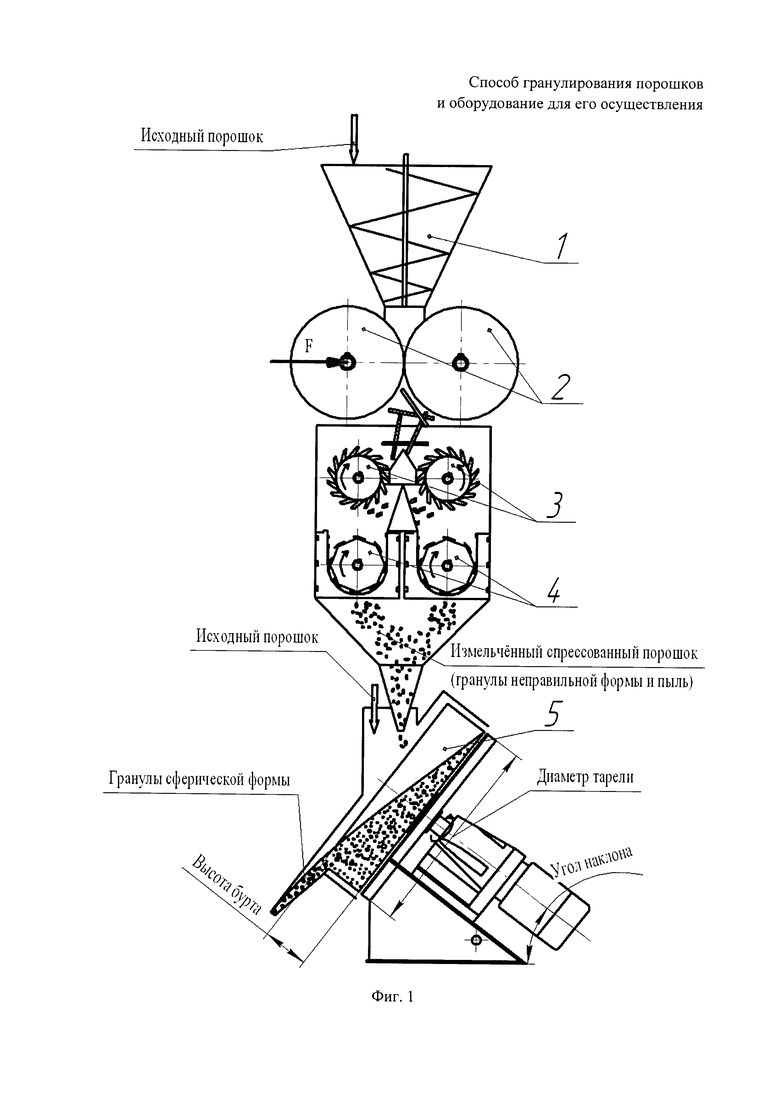

На фиг. 1 представлена схема оборудования, содержащая тарельчатый гранулятор, где 1 - конусный шнек предварительного прессования; 2 - прессующие валки (вальцы); 3 - ножевые измельчители; 4 - протирочные сита; 5 - тарельчатый гранулятор.

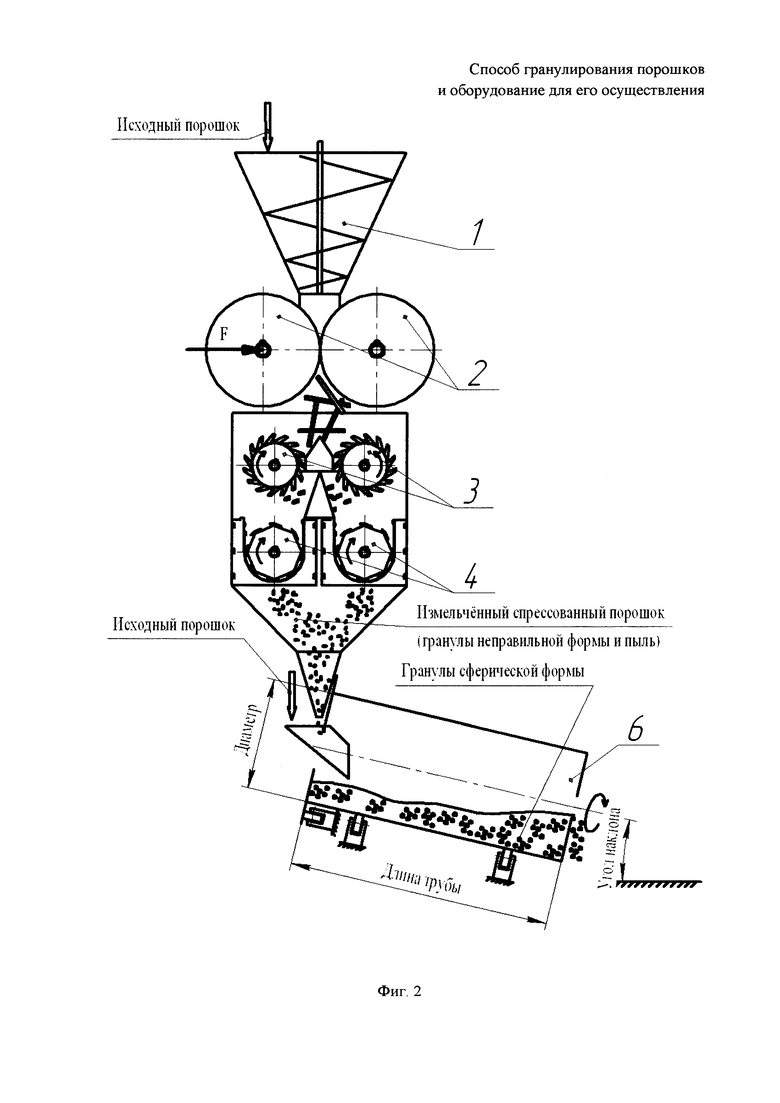

На фиг. 2 представлена схема оборудования, содержащая трубчатый гранулятор, где 1 - конусный шнек предварительного прессования; 2 - прессующие валки (вальцы); 3 - ножевые измельчители; 4 - протирочные сита; 6 - трубчатый гранулятор.

Оборудование работает следующим образом. Порошок подается конусным шнеком (1) в зону прессования, при этом происходит предварительное уплотнение порошка. Далее предварительно уплотненный порошок поступает между прессующими валками (вальцами) (2), где порошок спрессовывается в полосы, плитки или брикеты. Затем полосы, плитки или брикеты спрессованного порошка измельчаются ножами (3), после чего протираются через сито (4). Полученная масса поступает в тарельчатый гранулятор (5) или трубчатый гранулятор (6), где при добавлении неуплотненного порошка происходит накатывание сферических гранул.

При необходимости разделения гранул по заданным размерам гранулы сортируют, например, на сортировочных виброситах. Гранулы больше заданных размеров возвращаются на протирочные сита, а гранулы меньше заданных размеров возвращаются в тарельчатый или трубчатый гранулятор, гранулы заданных размеров подаются на упаковку.

Схема процесса показана на фиг. 3.

Ниже приведены примеры осуществления способа с помощью предлагаемого устройства.

Исходный материал - порошок оксида цинка TyreQuality СТО 76967236-001-2011.

Пример 1. Режим работы оборудования:

- Усилие прессования на роликах вальцевого пресса - 15 кН;

- Диаметр вальцов - 0,45 м;

- Частота вращения вальцов - 20 об/мин;

- Протирочное сито с ячейкой - 1,5 мм;

- Диаметр тарели - 0,9 м;

- Частота вращения тарели - 33 об/мин;

- Угол наклона тарели - 40 град.;

- Высота бурта тарели - 0,25 м;

- Количество добавляемого неуплотненного порошка оксида цинка - 50% от массы загрузки.

Результаты:

Получены гранулы сферической формы диаметром:

- Твердость гранул, измеренных по стандарту ASTM D5230, не превышает 50 г.

- Влажность 0,1%.

- Насыпная плотность 1304 г/дм.

- Химический состав и удельная поверхность соответствуют исходному материалу.

Пример 2а. Режимы работы:

- Усилие прессования на роликах вальцевого пресса - 10 кН;

- Диаметр вальцов - 0,15 м;

- Частота вращения вальцов - 100 об/мин;

- Протирочное сито с ячейкой - 1,5 мм;

- Диаметр тарели - 0,5 м;

- Частота вращения тарели - 40 об/мин;

- Угол наклона тарели - 10 град.;

- Высота бурта тарели - 0,2 м;

- Количество добавляемого неуплотненного порошка оксида цинка - 5% от массы загрузки.

Результаты:

- Получены гранулы сферической формы диаметром:

- Твердость гранул, измеренных по стандарту ASTM D5230, не превышает 50 г.

- Влажность 0,1%.

- Насыпная плотность 1128 г/дм3.

- Химический состав и удельная поверхность соответствуют исходному материалу.

Пример 2б. Режимы работы:

- Усилие прессования на роликах - 60 кН;

- Диаметр вальцов - 1,2 м;

- Частота вращения вальцов - 10 об/мин;

- Протирочное сито с ячейкой - 5 мм;

- Диаметр тарели - 3 м;

- Частота вращения тарели - 10 об/мин;

- Угол наклона тарели - 55 град.;

- Высота бурта тарели - 1,0 м;

- Количество добавляемого неуплотненного порошка оксида цинка - 95% от массы загрузки.

Результаты:

- Получены гранулы сферической формы диаметром:

- Твердость гранул, измеренных по стандарту ASTM D5230, не превышает 80 г.

- Влажность 0,1%.

- Насыпная плотность 1360 г/дм3.

- Химический состав и удельная поверхность соответствуют исходному материалу.

Пример 3а. Режимы работы:

- Усилие прессования на роликах вальцевого пресса - 10 кН;

- Диаметр вальцов - 0,15 м;

- Частота вращения вальцов - 100 об/мин;

- Протирочное сито с ячейкой - 1,5 мм;

- Диаметр трубы окомкователя - 0,3 м;

- Частота вращения трубы - 40 об/мин;

- Угол наклона трубы - 1 град.;

- Длина трубы - 15 м;

- Количество добавляемого неуплотненного порошка оксида цинка - 5% от массы загрузки.

Результаты:

- Получены гранулы сферической формы диаметром:

- Твердость гранул, измеренных по стандарту ASTM D5230, не превышает 30 г.

- Влажность 0,1%.

- Насыпная плотность 1044 г/дм3.

- Химический состав и удельная поверхность соответствуют исходному материалу.

Пример 3б. Режимы работы:

- Усилие прессования на роликах - 60 кН;

- Диаметр вальцов - 1,2 м;

- Частота вращения вальцов - 10 об/мин;

- Протирочное сито с ячейкой - 5 мм;

- Диаметр трубы - 3 м;

- Частота вращения трубы - 10 об/мин;

- Угол наклона трубы - 45 град.;

- Длина трубы - 1 м;

- Количество добавляемого неуплотненного порошка оксида цинка - 95% от массы загрузки.

Результаты:

- Получены гранулы сферической формы диаметром:

- Твердость гранул, измеренных по стандарту ASTM D5230, не превышает 75 г.

- Влажность 0,1%.

- Насыпная плотность 1408 г/дм3.

- Химический состав и удельная поверхность соответствуют исходному материалу.

Аналогичные результаты получают при использовании валкового пресса.

Таким образом, предлагаемый способ с помощью предлагаемого устройства позволяет получить гранулы сферической формы с сохранением состава обрабатываемого порошка и твердостью, измеренной по стандарту ASTM D5230, не превышающей 100 грамм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования порошков и устройство для его осуществления | 2019 |

|

RU2696468C1 |

| Установка для получения прочных гранул ядерного топлива | 2022 |

|

RU2810122C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ СРЕД НА ТАРЕЛЬЧАТОМ ГРАНУЛЯТОРЕ | 2009 |

|

RU2410152C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2515293C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ ДРЕВЕСНОЙ ЗОЛЫ | 2015 |

|

RU2631073C2 |

| Способ получения гранул и изделий из скопа | 2014 |

|

RU2614845C2 |

| Гранулированное удобрение из древесной золы и способ его получения | 2018 |

|

RU2662186C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 1999 |

|

RU2159668C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО РЕГЕНЕРАТИВНОГО ПРОДУКТА С ПРИМЕНЕНИЕМ ВАЛЬЦОВОГО КОМПАКТОРА | 2014 |

|

RU2576438C1 |

Изобретение относится к химической промышленности, а именно к гранулированию порошков, например окиси цинка, устраняющему присущее порошкам пыление и залипание их в оборудовании. Техническим результатом предлагаемого способа и устройства является получение гранул сферической формы с сохранением состава обрабатываемого порошка, а также получение гранул с твердостью не более 100 грамм, измеренных по стандарту ASTM D5230. Технический результат предлагаемого способа гранулирования мелкодисперсных порошков достигается тем, что мелкодисперсный порошок предварительно уплотняют, прессуют, измельчают (дробят) полученные формы (брикеты, полосы, ленты, плитки пластины), протирают через сито и дополнительно проводят окатывание полученного уплотненного мелкодисперсного порошка неуплотненным порошком. Технический результат достигается также оборудованием для осуществления способа, включающим последовательно установленные подающий шнек предварительного прессования, валковой или вальцевой пресс с прессующими валками или вальцами, ножевой измельчитель, протирочные сита, тарельчатый или трубчатый гранулятор. 2 н. и 15 з.п. ф-лы, 3 ил.

1. Способ гранулирования порошков, характеризующийся тем, что порошок предварительно уплотняют, затем прессуют, измельчают полученные формы, протирают через одно или несколько сит и проводят окатывание полученного порошка неуплотненным порошком.

2. Способ по п. 1, характеризующийся тем, что предварительное уплотнение осуществляют шнеком.

3. Способ по п. 1, характеризующийся тем, что прессование уплотненного порошка осуществляют вальцевым или валковым прессом с частотой вращения вальцов или валков от 10 до 100 об/мин, с приложением усилия прессования от 10 до 60 кН.

4. Способ по п. 1, характеризующийся тем, что измельчение осуществляют при помощи ножевого измельчителя.

5. Способ по п. 1, характеризующийся тем, что осуществляют протирание измельченных форм через сито с ячейкой от 1,5 до 5 мм.

6. Способ по п. 1, характеризующийся тем, что окатывание осуществляют на тарельчатом грануляторе с частотой вращения тарели от 10 до 40 об/мин, диаметром тарели от 0,5 до 3 метров, высотой бурта тарели от 0,2 до 1 метра с осью вращения тарели, наклоненной по отношению к горизонту на угол от 10 до 55 градусов.

7. Способ по п. 1, характеризующийся тем, что окатывание осуществляют на трубчатом грануляторе с частотой вращения трубы от 10 до 40 об/мин, диаметром трубы от 0,3 до 3 метров, длиной трубы от 1 до 15 метров с осью вращения трубы, наклоненной по отношению к горизонту на угол от 1 до 45 градусов.

8. Способ по п. 1, характеризующийся тем, что неуплотненный порошок для окатывания используют в количестве от 5 до 95% от загружаемой массы.

9. Оборудование для гранулирования мелкодисперсных порошков, характеризующееся тем, что включает последовательно установленные подающий шнек предварительного прессования, один или несколько валковых или вальцевых прессов с прессующими валками или вальцами, измельчитель, протирочные сита, тарельчатый или трубчатый гранулятор.

10. Оборудование по п. 9, характеризующееся тем, что ось вращения тарели наклонена по отношению к горизонту на угол от 10 до 55 градусов.

11. Оборудование по п. 9, характеризующееся тем, что диаметр тарели составляет от 0,5 до 3 метров.

12. Оборудование по п. 9, характеризующееся тем, что ось вращения трубы наклонена по отношению к горизонту на угол от 1 до 45 градусов.

13. Оборудование по п. 9, характеризующееся тем, что диаметр трубы составляет от 0,3 до 3 метров.

14. Оборудование по п. 9, характеризующееся тем, что длина трубы составляет от 1 до 15 метров.

15. Оборудование по п. 9, характеризующееся тем, что протирочные сита имеют ячейки размером от 1,5 до 5 мм.

16. Оборудование по п. 9, характеризующееся тем, что оно дополнительно содержит сортировочные сита.

17. Оборудование по п. 9, характеризующееся тем, что оно дополнительно содержит устройство транспортирования.

| СУХАЯ ГРАНУЛЯЦИЯ В ПОТОКЕ ГАЗА | 2009 |

|

RU2514761C2 |

| КРУПНОДИСПЕРСНЫЕ КРЕМНИЕВЫЕ КИСЛОТЫ В КАЧЕСТВЕ НОСИТЕЛЕЙ | 2011 |

|

RU2551858C2 |

| ХИМИЧЕСКАЯ ЭНЦИКЛОПЕДИЯ В ПЯТИ ТОМАХ, главный редактор И.Л | |||

| Кнунянц | |||

| Научное издательство "Большая Российская энциклопедия"; Москва, 1988 г | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 8052999 B2 (ATACAMA LABS), 08.11.2011. | |||

Авторы

Даты

2017-03-22—Публикация

2015-07-06—Подача