Изобретение относится к производству насыпных легковесных строительных материалов, а именно к производству гранулированного пеносиликата. Материал может быть использован для получения путем термообработки пеносиликатного гравия - эффективного теплоизоляционного материала и легковесного наполнителя в строительных конструкциях.

Пеносиликат вообще и пеностекло, в частности, как блочного, так и гранулированного типа, являются неорганическими силикатными материалами, содержащими в своем объеме значительные количества газовой фазы. Процесс получения этого материала заключается в изготовлении шихты, состоящей на 95÷97% из стекла и на 5÷3% из газообразователей (карбонатных, например, известняка или углеродных, например, древесного угля, кокса, сажи), нагревании шихты до температуры пиропластичного состояния силикатов. При этой температуре зерна стекла спекаются, а образовавшиеся в результате разложения газообразующих добавок газы вспучивают высоковязкую стекломассу. После отжига и охлаждения получается пористый материал с высокими теплоизоляционными свойствами и большой механической прочностью [1].

Общие вопросы получения пеностекла, описаны в монографиях [2, 3].

Начальной стадией получения пеносиликатных материалов является изготовление смеси сырьевых силикатных материалов с газообразователем. Причем в случае получения сырцовых гранул возможно их дальнейшее использование не только для получения пеносиликатного гранулята, термообработкой во вращающейся печи, но и получение из них блоков пеносиликата, путем термообработки сырьевых гранул в формах из жаропрочного материала, как, например, предложено в патенте [4]. Поэтому вопрос оптимальной технологии получения сырцовых гранул актуален одинаково и для получения блочного, и для гранулированного пеносиликата. В этом случае на первый план выступают проблемы равномерного смешения компонентов и получения продукта с достаточной прочностью.

Для изготовления гранул пеностекла из сырья формируют тем или иным способом сырьевые гранулы, которые вспенивают во вращающейся печи. Часто исходные гранулы имеют неправильную форму, что приводит к получению готовых пористых гранул с формой, также отличающейся от сферической. Например, проведение такого процесса описано в авторском свидетельстве [5]. Авторы предлагают очищенный бой стекла дробить до 5-30 мкм. Далее готовят пенообразующую смесь в виде шлама влажностью 30% путем затворения порошка стекла 20%-ным раствором гидроксида натрия с добавлением необходимого количества воды. Расход гидроксида натрия составляет 1-4% от веса порошка стекла. После выдержки смеси в течение 50-70 часов ее сушат до влажности 5-8%. Для получения сырцовых гранул смесь дробят до кусков 5-10 мм, которые после обработки раствором азотной кислоты сушат и вспенивают при 825-900°С во вращающейся печи.

Сущность данного способа заключается в частичном выщелачивании порошка стекла водным раствором гидроксида натрия, образовании монолитной заготовки при сушке композиции. Причем в данный стеклообразный монолит уже включен газообразователь. Полученную высушенную массу далее вспенивают при температурах обычно выше 800°С.

В авторском свидетельстве [6] авторы предлагают подвергнутое помолу стекло затворять водным раствором азотной кислоты или нитрата калия или натрия и подвергать гидротермальной обработке при 4 атм и 143°С в течение 4 часов. После выгрузки из автоклава агломерат дробят и вспенивают при 800÷830°С в течение 20-25 мин.

Аналогично решают задачу в авторском свидетельстве СССР [7]. Только авторы используют для выщелачивания стеклянного порошка температуры ниже 100°С, но вынуждены значительно увеличивать время такого процесса. Так сырцовые гранулы подвергают гидротермальной обработке. Для этого размалывают стекольное сырье и порообразователь в сырьевую массу, увлажняют ее водой и выдерживают в течение 1÷30 суток при 18÷90°С. Только после этого гранулы, значительно увеличившие прочность за счет агломерации массы, подвергают термообработке при высоких температурах для пенообразования.

Возможно незначительное прессование сырьевых гранул, как предложено в патенте [8]. Причем при получении искусственной пемзы гранулированного типа размер частиц получается 1÷30 см.

Вспененные материалы неправильной формы могут быть получены и при использовании метода термоудара по отношению к материалам, склонным к газообразованию при высоких температурах. Например, в патенте [9] описан способ получения из мартеновских шлаков пористых стекломатериалов с насыпной плотностью 45-100 кг/м3, включающий составление шихты, плавление ее в восстановительной среде и охлаждение силикатной части расплава в режиме "термоудара". Изменение состава шлаков [10, 11] приводит к незначительным отличиям в свойствах готового продукта, не изменяя принципиально технологию. При охлаждении расплава и вспенивании продукта возможно одновременное получение энергии, например в парогенераторе [12], что снижает общие затраты процесса.

Следует отметить, что вышеописанные технические решения предполагают получение сырьевых гранул для их дальнейшей термообработки во вращающейся печи с целью получения гранулированного пеностекла. Сырцовые гранулы в этих способах обычно имеют неправильную форму, и процесс их получения отличается высокой трудоемкостью и сложностью автоматизации.

Помимо получения легких сферических силикатных изделий путем термообработки смеси, склонной к газовыделению при температурах термопластичности силикатного материала, известны способы, когда сферы из органического материала покрывают пленкой из неорганического материала и полученные заготовки подвергают термической обработке до выгорания органической составляющей и упрочнения неорганического покрытия. В этом случае готовые изделия представляют из себя полые сферы. Например, такой материал и способ его изготовления описаны в патенте [13], включающем формование выгорающего ядра из торфа, покрытие его минеральной оболочкой с последующим обжигом, формование ядра осуществляют методом окатывания в шаровидные гранулы с последующей их подсушкой, а минеральное покрытие наносят смачиванием ядер в шликере.

В патенте [14] предложено выгорающее ядро формировать из уплотненного ила биологических очистных сооружений, а минеральную оболочку - из кирпичной глины с измельченным кварцевым песком. После формования и сушки таких гранул термообработку до спекания минеральной оболочки производить при температурах до 1500°С.

При использовании выгорающих добавок для образования пустот внутри неорганического материала можно органический материал не только расположить в середине сферы, но и распределить по толщине сферы, что приводит после термообработки к распределению пустот по толще гранулы. Такой способ описан в патенте [15]. В этом случае легкий шарообразный пористый заполнитель получается в результате смешения зольной пыли и шлама очистки сточных вод, агломерирование смеси, нагрев агломерированной смеси во вращающейся обжиговой печи с получением шарообразного продукта и охлаждение полученного продукта.

Аналогичный процесс описан в патенте [16]. Для приготовления материала из предлагаемой композиции производят смешивание жидкого стекла с наполнителем, формуют смесь, оформленные гранулы поступают в гранулятор с промежуточным продуктом производства метилметакрилата, частицы после сушки подаются в печь с температурой 430-470°С, в результате чего образуются сферические пористые гранулы.

Можно использовать различные органические материалы и минеральные связки. Например, предлагается использовать микрокремнезем с жидкостекольной связкой, а в качестве выгорающей добавки использовать отход от переработки черных сланцев [17] или микрокремнезем с раствором гидроксида натрия, а в качестве выгорающей добавки - углеродистые примеси [18]. Однако преимущественным методом получения легких силикатных гранул является формование однородных по объему сырцовых гранул, в которых при термообработке происходит газовыделение, в результате чего образуется структура силикатной пены. Поэтому основной задачей при получении сырья для пеносиликатных гранул следует считать синтез прочных и однородных сферических гранул из многокомпонентных исходных материалов.

В качестве связующего при получении гранул сырьевого материала возможно использование различных материалов. Так, например, имеется техническая возможность частичного растворения стекла в щелочных растворах с образованием гидратированных продуктов, которые выделяют воду при термообработке. Так, в патенте [19] предложено порошок стекла смешать с водным раствором щелочи или силиката щелочного металла, с которым оно вступает в реакцию при температуре 60-120°С при нормальном давлении или в автоклаве. Продукт реакции, представляющий собой вязкую массу, гранулируют и охлаждают для получения твердых гранул, которые пригодны для вспенивания при термообработке.

В патенте [20] в качестве связующего используют суспензию из пластичных глин.

Вещество-газообразователь, способное выделять газы при повышенных температурах и тем самым вспенивать стекломассу, необходимо также добавлять в исходную смесь, причем для получения качественного продукта распределение газообразователя должно быть равномерным. Можно использовать в качестве газообразователя различные углеродсодержащие материалы. Например, предлагается использовать отработанное машинное масло [21], донный нефтешлам [22]; сахар, меласса и пиролюзит [23] или MnO2 и СаСО3 [24].

Технические решения по использованию сырьевых компонентов и их обработке могут достаточно широко варьироваться. Например, в качестве газообразователя, помимо указанных выше, предложено использовать [25] поливиниловый спирт или углеводород, смешивающийся с раствором щелочного силиката (сахар, гликоль, глицерин, целлюлоза, крахмал, формальдегид мочевины, фенола, битумная эмульсия, заготовки получать не только окатыванием, но и экструзией, а печь использовать ванного типа.

Одной из существенных проблем при окатывании гранул является неравномерность гранулометрического состава получаемого продукта. Чаще всего происходит укрупнение отдельных гранул. Имеются технические решения, позволяющие дробить крупные гранулы на более мелкие. Так, например, в патенте [26] описано техническое решение, предполагающее помещение в тарель свободно расположенного шара, снабженного радиальными жесткими стержнями, максимальное расстояние между свободными концами которых не превышает высоты борта тарели.

Аналогичные решения предложены авторами [27, 28], когда измельчение крупных окатышей происходит жестко закрепленным элементом, имеющим на цилиндрической поверхности радиальные стержни и закрепленном на оси в раме. При вращении цилиндра за счет движения массы материала в тарели происходит дробление крупных окатышей стержнями.

Еще лучшие результаты по повышению однородности гранулометрического состава могут быть достигнуты при использовании принудительных активаторов, осуществляющих интенсивное дробление окатышей от отдельного привода. Например, в патенте [29] описан тарельчатый гранулятор с активатором, причем ось активатора расположена перпендикулярно дну тарели, и отношение диаметра рабочего органа активатора к диаметру тарели равно 1:12÷1:8.

Использование активатора позволяет не только улучшить гранулометрические характеристики готового продукта, увеличить его прочность, но и варьировать количество связки, как описано в патенте [30].

Кроме того, в качестве активатора смеси может быть использован питатель раствора связующего агента, как описано в патенте [31]. В этом случае устройство для гранулирования содержит смесительный барабан, выполненный с возможностью вращения вокруг своей продольной оси, питателем порошкового материала и питателем раствора связующего агента. Причем питатель раствора связующего агента составляет единое целое с распределителем, который выполнен в виде цилиндрического тела и установлен с возможностью вращения вокруг своей продольной оси. В этом случае барабан распределителя не только равномерно распределяет раствор связующего в порошковом материале через форсунки в корпусе, но и при вращении активирует массу, предотвращая образование крупных окатышей.

Наиболее широко используются тарельчатые грануляторы, представляющие собой наклонную вращающуюся тарель с днищем и бортом. Гранулируемый материал поступает в центральную часть тарели, поднимается при вращении на некоторую высоту и гранулы скатываются навстречу вращению, пока готовый продукт не перекатится через борт тарели. Принципиальное решение процесса окатывания остается неизменным в большинстве решений, и часто отличия касаются второстепенных вопросов конструкции установки, например системы удаления готовых гранул, как описано авторами [32], или совершенствования приводного механизма [33], [34].

Интенсивность окатывания может быть увеличена, если в тарели организовать не один, а несколько циркулирующих потоков. Например, в техническом решении [35] в днище тарели установлены поднимающиеся лопатки, которые при поднимании над уровнем днища создают внутри тарели несколько секторов, в каждом из которых происходит движение и окатывание гранул.

Помимо дополнительных устройств внутри тарели для создания дополнительных препятствий при движении гранул и их уплотнения можно использовать и вставляемые извне. Так, в техническом решении [36] предложено дополнительно вставлять внутрь вращающейся тарели дополнительные отражательные пластины. Гранулы при движении внутри тарели ударяются о неподвижные пластины, изменяют траекторию и уплотняются. В технических решениях [37] и [38] подобные отражательные пластины предлагается выполнять в виде двух ножей, которые в этом случае помимо изменения траектории циркулирующего в тарели потока и уплотнения гранул выполняют функцию очистки поверхности тарели от налипания материала. Для интенсификации процесса авторы [39] предлагают увеличить количество ножей в верхней и нижней части тарели, закрепив их на специальных рамах.

Другим способом увеличения интенсивности перемешивания материала является дополнительное, помимо вращательного, вибрационное движение тарели в горизонтальной плоскости, как предложено авторами [40]. Такое возвратно-поступательное движение тарели предлагается осуществлять с частотой, превышающей в несколько раз частоту вращения.

Использование вибрации может быть само по себе, без дополнительных вращательных механизмов, применено для гранулирования, как, например, предложено в авторском свидетельстве [41]. В этом случае виброгранулятор представляет собой лоток, связанный рессорами с основанием, приводимый в вибрационное действие электромагнитами по возвратно-поступательной эллиптической траектории. Гранулы, перемещаясь по лотку под воздействием вибрации, интенсивно перемешиваются, сталкиваются и упрочняются. Другим вариантом интенсификации процесса окатывания в вибрационном лотке является предложение авторов [42] установить во входной части лотка дополнительную лопастную мешалку с собственным приводом.

Для улучшения процесса окатывания и упрочнения гранул авторы [43] предлагают увеличить толщину слоя и объем обрабатываемого материала путем изменения формы лотка, для чего средняя его зона выполнена с цилиндрическим углублением, расположенным поперек лотка.

Логичным продолжением решения по увеличению поверхности соприкосновения обрабатываемого материала и вибрирующей поверхности является предложение автора [44] установить друг над другом ряд вибрирующих наклонных гофрированных пластин, по которым обрабатываемый материал последовательно перемещается, пересыпаясь вниз с одной пластины на другую.

При использовании цилиндрического устройства для вибрационной обработки увлажненных порошков возможно применение периодического режима гранулирования и более полной загрузки и более интенсивного возвратно-поступательного движения, как описано авторами [45] и [46].

Также более эффективно можно использовать рабочее пространство аппарата, если выполнить последний в форме окружности в горизонтальном сечении и в виде эллипса - в вертикальном, как предложено в авторском свидетельстве [47]. В предложенном решении порошок и связующая жидкость поступают внутрь аппарата по горизонтальным кольцевым траекториям и в процессе вибрации аппарата обрабатываемая масса смещается со всех сторон в центральное - низкое место днища аппарата, где находится разгрузочный патрубок.

Использование принципа гранулирования в вибрирующем слое может быть совмещено с сушкой гранул в том же псевдоожиженном потоке, как предлагают авторы [48].

Близким по строению к тарельчатым грануляторам является техническое решение, позволяющее гранулировать материалы на горизонтальных вращающихся дисках. В этом случае перемещение и окатывание гранул происходит при движении материала от центра диска к его краю под воздействием центробежных сил при вращении диска. Наиболее простой в этом случае является конструкция, когда материал подается по оси вращения в полость между двумя дисками, вращающимися в противоположные стороны при однократном прохождении материала в междисковом пространстве, например, как описано в патенте [49]. При таком техническом решении для улучшения условий формирования первичных гранул и увеличения выхода товарной продукции возможно оси дисков смещать относительно друг друга, как предложено авторами [50].

Использование дополнительных вращающихся над диском активаторов от отдельных приводов повышает качество продукции. Так, авторами [51] предложено разместить над чашей горизонтального диска вращающиеся в противоположную сторону смеситель и измельчитель. Смещение готового материала к центру диска осуществляется неподвижным разгрузочным ножом, причем прохождение гранул при разгрузке в зазоре необходимого размера между коническими плоскостями подвижной чаши и неподвижного затвора приводит к получению товарной продукции необходимой дисперсности.

Для повышения качества материала можно обеспечить многократное прохождение материала по поверхности диска [52]. В этом случае формирование гранул происходит на вращающемся диске при перемещении вдоль неподвижной обечайки. Гранулы фракционируются по размеру в том же аппарате за счет разделения на перфорированной решетке, выполненной в виде полки вокруг обечайки. Не достигшие необходимого размера гранулы после прохождения через решетку возвращаются на диск шнеком, расположенным на оси диска. Таким образом, гранулы могут двигаться по внутреннему циклу в аппарате, пока не достигнут необходимого размера и не выйдут поверх решетки через течку.

Достигнуть эффекта многократного прохождения формирующихся гранул по вращающемуся диску возможно не только разделением потока на фракции и возвратом мелкой фракции на диск, как описано выше, но и последовательным перетеканием потока гранул с одного диска на другой при расположении дисков на единой вертикальной оси, как предложено авторами [53]. Близкое техническое решение предложено авторами [54], когда дисковые устройства для окатывания материала также расположены ярусами и происходит последовательное перемещение материала по таким ярусам, но конкретное техническое решение, приводящее к перемещению материала по поверхности дисков заключается в использовании перемещающих лопаток специальной формы.

Известно решение [55], когда перемещение материала по различным зонам происходит не в вертикальной плоскости по ряду дисков, а по поверхности одного диска, но разделенного на ряд зон концентрическими кольцевыми перегородками.

Помимо тарельчатых грануляторов, для гранулирования порошков можно использовать цилиндрические грануляторы с соосно расположенным валом. Такое устройство описано в патенте [56]. В этом случае материал продвигается вдоль цилиндра от загрузочного отверстия к разгрузочному под действием новых порций шихты и под воздействием спирально расположенных стержней, закрепленных на вращающемся валу. Налипание на стенки цилиндрического корпуса увлажненной шихты предотвращается срезанием ножами, расположенными на концах стержней.

Среди других типов грануляторов следует выделить барабанные, отличающиеся простотой конструкции и высокой надежностью. В этом случае материал окатывается во вращающейся трубе, расположенной под небольшим наклоном. Однако невысокая энергонасыщенность процесса окатывания в барабанном грануляторе для повышения качества товарной продукции требует обычно предварительной подготовки материала, интенсификации процесса или иных технических решений для повышения однородности готового продукта.

Устройство типичного барабанного гранулятора описано авторами [57]. Материал перемещается вдоль вращающегося барабана, и его прилипание на стенку предотвращается за счет использования ножа, расположенного вдоль стенки барабана.

Продолжительность пребывания материала внутри барабана можно регулировать, изменяя наклон аппарата. Например, возможно изменение продолжительности окатывания материала путем перемещения торцевой крышки барабана со стороны выгрузки [58].

Например, одним из возможных путей повышения однородности продукта может быть постепенное, по ходу движения в барабане, добавление порошка и жидкого компонента, как предложено в авторском свидетельстве [59]. В предлагаемом техническом решении в наклонном вращающемся барабане расположен вращающийся перфорированный барабан для подачи порошка и труба с форсунками для ввода связующего компонента. Поэтому последовательное чередование непрерывных операций орошения гранулируемой массы связующим и добавления к этой массе порошка обеспечивают постепенное наращивание гранул и равномерный гранулометрический состав продукта.

Подача связующего компонента несколькими форсунками по длине барабана является одним из наиболее универсальных технических решений, позволяющим получить продукт высокого качества и избежать налипания материала на стенки. Это решение можно дополнить устройством, интенсифицирующим перемешивание гранул и способствующим дроблению крупных окатышей. Для этого можно использовать, как предложено авторами [60], продольную штангу, проходящую внутри барабана и имеющую лопатки, погруженные в слой материала. Штанга снабжена виброприводом, совершает возвратно-поступательные движения вдоль своей оси, движение передается на лопатки, которые, в свою очередь, воздействуют на материал.

Как и в других типах грануляторов, повысить интенсивность процесса можно путем организации многократного прохождения материала внутри устройства. Такое решение для барабанного гранулятора описано авторами [61]. Рециркуляция материала внутри барабана осуществляется за счет винтовой перегородки, жестко закрепленной внутри барабана, которая захватывает при вращении барабана часть материала и перемещает в сторону загрузочного торца барабана.

Часть потока материала может быть возвращена в сторону загрузочного устройства, если внутри барабана смонтировать обратный шнек, как предлагают авторы [62]. Кроме того, повышение нагрузки на поток материала достигается в данном случае за счет подъема и последующего падения части материала пересыпными лопатками, закрепленными на внутренней поверхности барабана.

Значительного повышения энергонапряженности процесса можно добиться, если в качестве движущей силы процесса использовать не просто силу тяжести, а центробежное ускорение. Такое решение предложено авторами [63], когда барабан вращается не вокруг своей оси, а осуществляет круговое центробежное движение, когда ось барабана описывает цилиндрическую траекторию при движении на коленвале. Гранулируемая масса центробежной силой прижимается к стенке барабана с постоянным усилием и окатывается, перемещаясь вдоль барабана.

Другим решением повышения энергонапряженности является описанное в авторском свидетельстве [64] использование в барабанах дополнительных магнитных шаров, подвергающихся в процессе работы воздействию переменного электромагнитного поля, что вызывает их хаотичное движение и интенсивное уплотнение и окатывание находящегося в этом же барабане гранулируемого материала. Кроме того, последовательное использование нескольких последовательных барабанов на одной оси препятствует продольному перемешиванию материала и повышает однородность гранулометрического состава готового продукта.

Близким к предлагаемому техническим решением является последовательное использование одно- или двухвального смесителя, вибролотка для уплотнения массы, дробление массы с помощью лопастного ротора и обкатывание в барабане, как описано авторами [65]. В этом случае предварительно подготовленная в энергонапряженных условиях масса окатывается в барабанном грануляторе.

Известно техническое решение, описанное в патенте [66] «Способ изготовления гранулированного пеностекла из стеклобоя», включающий в качестве промежуточного продукта сырцовые гранулы. Способ изготовления гранулированного пеностекла на непрерывно действующей технологической линии включает: мойку и сушку стеклобоя в моечно-сушильном барабане при температуре 110-120°С, загрузку высушенного стеклобоя в бункере запаса, дробление и сушку стеклобоя, весовое дозирование и совместный помол стеклобоя и карбонатного порообразования в мельницах, в качестве порообразователя используют смесь доломита в количестве 4% от массы стекла, помол смеси до достижения удельной поверхности 3000-5000 см2/г, подачу молотой шихты в накопительный бункер, гранулирование шихты на тарельчатом грануляторе с орошением ее водным раствором растворимого стекла, сушку гранул на ленточно-сетчатой сушилке в слое до 100 мм при температуре 400°С до влажности 2% и загрузке в бункер запаса гранул, отсев мелочи на вибросите непосредственно перед вспениванием гранул во вращающейся печи, вспенивание гранул во вращающейся печи вместе с разделяющей средой, содержащей кварц, в качестве кварца используют речной кварцевый песок, соотношение разделяющей среды и гранул 1:1, вспенивание гранул во вращающейся печи при температуре 780-820°С, отжиг гранул до температуры 30°С и отделение гранул от разделяющей среды проводят после отжига.

Наиболее близким к предлагаемому является техническое решение, описанное в патенте [67], комплексная технологическая линия производства пеносиликатных материалов, включающая последовательно установленное и взаимосвязанное посредством транспортеров следующее оборудование: склад стеклобоя, сушилку для стеклобоя, магнитный сепаратор, измельчитель, бункер для пенообразователя, гранулятор, печь для сушки гранул, вибросито, печь термообработки и склад готовой продукции. В качестве измельчителя используют последовательно установленные молотковую дробилку и виброцентробежную мельницу, при этом между барабанным гранулятором и виброцентробежной мельницей установлен скоростной смеситель, на входы которого подают порошкообразный компонент из виброцентробежной мельницы, и жидкий компонент - из дополнительно установленных смесителя подключенного к емкости для жидкого стекла и мельницы мокрого помола соединенной с бункером для пенообразователя и емкостью для воды, причем после печи для сушки гранул и вибросита на линии установлены две технологические нитки, первая имеет барабанную печь, емкость для разделительной среды, вибросито, склад готовой продукций - гранул, вторая - имеет проходную туннельную печь, далее обрезной станок и склад готовой продукции - гравий.

Недостатками линии-прототипа является низкая производительность, сложность конструкции, более высокое энергопотребление за счет худшего теплового энергопереноса гранул при сушке.

Задача, решаемая предлагаемым изобретением, - усовершенствование и упрощение конструкции и повышение производительности установки для получения сырьевого материала для пеносиликатного гравия.

Технический результат - упрощение конструкции, повышение производительности, снижение энергозатрат, улучшение потребительских характеристик и качества готового продукта.

Поставленная задача решается с помощью признаков, указанных в 1-м пункте формулы изобретения, общих с прототипом, таких как установка для получения сырьевого материала для пеносиликатного гравия, включающая последовательно установленное и связанное транспортерами и/или трубопроводами следующее оборудование: первую технологическую нитку - склад стеклобоя, барабанный аппарат, молотковую дробилку, мельницу и бункер для порошка стекла, вторую технологическую нитку - склад кварцевого песка, мельницу и бункер для молотого песка, третью технологическую нитку - склад для порообразователя, мельницу и бункер для порообразователя, при этом выход бункера каждой нитки соединен с патрубком входа барабанного смесителя, выход которого связан с первым входом скоростного смесителя, второй вход которого соединен с насосом подачи жидких компонентов из смесительной емкости с мешалкой, а выход скоростного смесителя связан с барабанным гранулятором, из которого сырьевой материал поступает в барабанную сушилку и на склад, и отличительных существенных признаков, таких как: барабанный аппарат имеет продольные ребра высотой 50-300 мм, барабанная сушилка имеет продольные ребра высотой 20-100 мм, причем барабанный смеситель имеет не менее 4-х продольных ребер, выполненных в виде встречного направлению вращения барабана, винта, а корпус скоростного смесителя имеет внутри горизонтально расположенный вал с лопастями, при этом барабанный гранулятор внутри по его длине выполнен с не менее чем тремя кольцевыми порогами одинаковой высотой в пределах от 0,05 до 0,30 диаметра барабана.

Предложенное техническое решение позволяет расширить, улучшить потребительские характеристики готового продукта при одновременном снижении себестоимости продукта и упрощении конструкции установки и повышении ее производительности.

Таким образом, предлагаемое техническое решение обладает совокупностью отличительных признаков, имеющих причинно-следственную связь с достигаемым техническим результатом:

- по сравнению с прототипом, отсутствует операция отмывки стеклобоя от бумажных включений, так как бумажные этикетки не мешают дальнейшим технологическим операциям и дополнительно армируют гранулы сырцового материала, а по прототипу процесс отмывки и последующей сушки требует дополнительного оборудования и значительных энергозатрат;

- в качестве первичного измельчителя сырьевого стеклобоя, совмещенного с сушилкой, используют барабанный аппарат с продольными ребрами в количестве 4-8 штук, в котором диаметр корпуса может варьироваться от 800 до 1500 мм, а высота ребер от 50 до 300 мм это позволяет более эффективно осуществлять дробление материала; в процессе перекатывания и дробления в аппарате материал многократно поднимается на ребрах и падает вниз, что приводит к интенсивному массобмену с окружающим воздухом. В результате в аппарате материал не только дробится, но и сушится до воздушносухого состояния;

- смешение порошков осуществляют в барабане, имеющем продольные ребра в виде встречного направлению вращения барабана винта в количестве не менее четырех, такая конструкция приводит к вовлечению части порошка в движение, встречное основному потоку, что наряду с перемешиванием, вызванным захватом и скатыванием порошка с ребер при вращении создает условия для полного качественного перемешивания смеси;

- смешение силикатного порошка и водного раствора растворимого стекла осуществляют в скоростном горизонтальном смесителе с подвижным корпусом и лопастями вала, являющимися одновременно ножами, препятствующими налипанию материала внутри корпуса, при движении материала внутри аппарата происходит рост и упрочнение зародышей гранул, продукт, получающийся на выходе из аппарата представляет собой мелкие, менее 1 мм, плотные сферические гранулы;

- гранулы из смеси, изготовленной в скоростном смесителе, получают скатыванием в барабанном грануляторе, имеющем не менее трех кольцевых порогов по длине с одинаковой высотой в пределах от 0,05 до 0,30 диаметра барабана, наличие кольцевых порогов внутри барабана увеличивает толщину слоя, в котором окатываются гранулы, что приводит к повышению их плотности и прочности. Кроме того, использование порогов препятствует продольному перемещению части потока против направления основного движения, что приводит к получению более однородного по дисперсности продукта;

- сушку гранул осуществляют в барабанной сушилке с продольными ребрами в количестве 8-16 штук, в которой диаметр корпуса может варьироваться от 500 до 1000 мм, а высота ребер от 20 до 100 мм, это позволяет более эффективно осуществлять перемешивание гранул и их сушку, что влияет на качество готового продукта.

Указанные выше отличительные признаки каждый в отдельности и все совместно направлены на решение поставленной задачи и являются существенными. Использование предлагаемого сочетания существенных отличительных признаков в известном уровне техники не обнаружено, следовательно, предлагаемое техническое решение соответствует критерию патентоспособности «новизна».

Единая совокупность новых существенных признаков с общими, известными обеспечивает решение поставленной задачи, является не очевидной для специалистов в данной области техники и свидетельствует о соответствии заявленного технического решения критерию патентоспособности «изобретательский уровень».

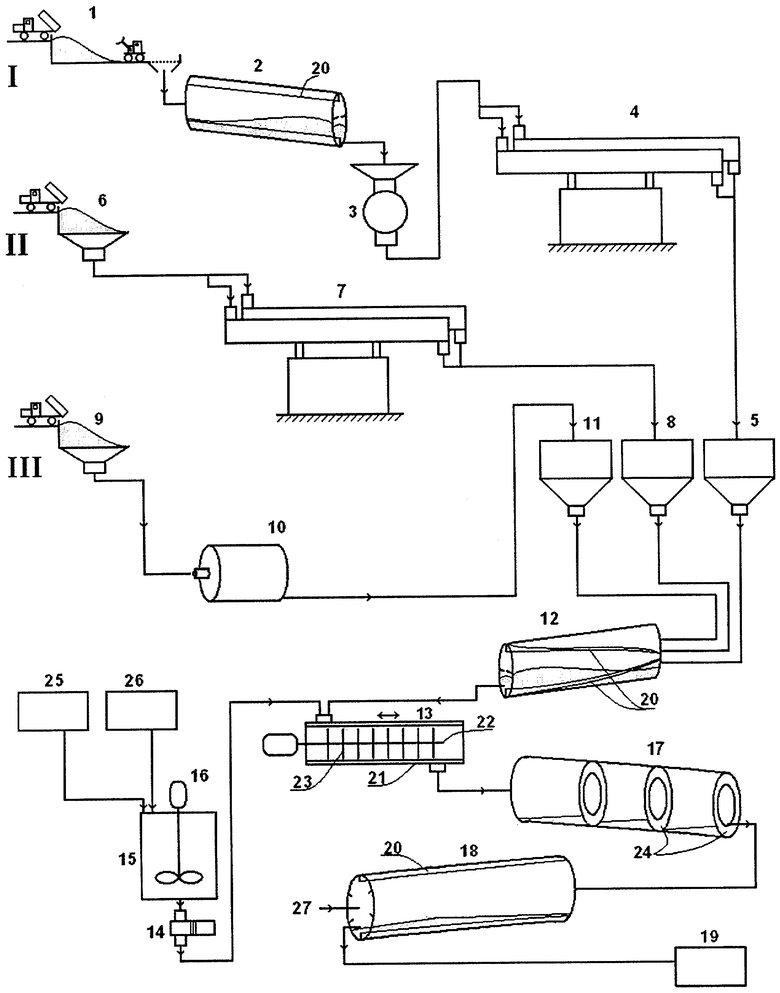

Предлагаемое устройство получения сырьевого материала для пеносиликатного гравия осуществляется на технологическом оборудовании, схематично представленном на чертеже.

Установка включает последовательно установленное и связанное транспортерами и/или трубопроводами (на чертеже показаны линиями) следующее оборудование: первую технологическую нитку (I) - склад стеклобоя 1, барабанный аппарат 2, молотковую дробилку 3, мельницу 4 и бункер для порошка стекла 5. Вторую технологическую нитку (II) - склад кварцевого песка 6, мельницу 7 и бункер для молотого песка 8. Третью технологическую нитку (III) - склад для порообразователя 9, мельницу 10 и бункер для порообразователя 11. Выход бункера 5, 8, 11 каждой нитки соединен с патрубком входа барабанного смесителя 12, выход которого связан с первым входом скоростного смесителя 13, второй вход которого соединен с насосом подачи жидких компонентов 14 из смесительной емкости 15 с мешалкой 16, а выход скоростного смесителя 13 связан с барабанным гранулятором 17, из которого сырьевой материал поступает в барабанную сушилку 18 и на склад 19. Барабанный аппарат 2, барабанная сушилка 18 и барабанный смеситель 12 снабжены продольными ребрами 20, причем корпус 21 скоростного смесителя 13, внутри которого расположен вал 22 с лопастями 23, выполнен подвижным в горизонтальном направлении, а барабанный гранулятор 17 внутри выполнен с не менее чем тремя кольцевыми порогами 24 по его длине.

Установка работает следующим образом.

Стеклобой поступает на склад сырья 1, откуда он поступает в барабанную сушилку 2. Сушилка выполнена в виде барабанного аппарата с продольными ребрами 20 в количестве 4-8 штук, в котором диаметр может варьироваться от 800 до 1500 мм, а высота ребер от 50 до 300 мм. При вращении барабана 2 стеклобой захватывается ребрами 20 и поднимается на определенную высоту по ходу вращения. При увеличении угла стеклобой падает вниз, что приводит к дроблению крупных кусков стекла и стеклянных изделий при ударе. В результате на выходе из аппарата обычный размер частиц стекла не превышает 3-5 см. При уменьшении диаметра аппарата менее предлагаемой величины высота падения стекла при вращении аппарата становится недостаточной для эффективного удара и раскалывания кусков материала и на выходе из аппарата резко возрастает доля крупных кусков. Увеличение диаметра аппарата свыше предлагаемого ведет к сложности изготовления и монтажа изделия, что также нежелательно. При использовании ребер менее 50 мм крупные куски стекла не захватываются ребрами и не поднимаются вверх для последующего падения, а применение ребер более 300 мм приводит к скатыванию материала вдоль плоскости ребра при повороте барабана, снижению скорости удара о дно аппарата и уменьшении эффективности дробления. Уменьшение количества ребер менее четырех ведет к снижению количества поднимаемого стеклобоя и снижению эффективности процесса. Увеличение количества ребер более восьми усложняет конструкцию и приводит к менее эффективному дроблению материала вследствие падения стеклобоя при вращении аппарата на ребра, следующие друг за другом, что снижает силу удара.

В процессе перекатывания и дробления в аппарате материал многократно поднимается на ребрах и падает вниз, что приводит к интенсивному массобмену с окружающим воздухом. В результате в аппарате материал не только дробится, но и сушится до воздушно-сухого состояния.

Сухой стеклобой дробится в молотковой дробилке 3, где происходит дробление стеклобоя до фракции менее 5 мм. Дробленый стеклобой поступает на виброцентробежную мельницу 4 с производительностью 2,5-4,0 тонны в час, где происходит помол до фракции менее 60 мкм. Готовый порошок складируется в накопительном бункере 5.

Кварцевый речной песок поступает со склада 6 на виброцентробежную мельницу 7, где он размалывается до фракции менее 60 мкм с производительностью 3-5 тонн в час. Дробленый кварц поступает в бункер 8.

Мел, уголь или их смесь со склада 9 периодически загружаются в шаровую мельницу 10. В данном примере используется смесь технического углерода и карбоната кальция в виде мела в массовом отношении 3:1. В шаровой мельнице периодического действия происходит смешение и помол компонентов до фракции менее 40 мкм. Готовый порошок порообразователя хранится в накопительном бункере 11.

Смешение сухих порошков стекла, кварца и порообразователя происходит в барабанном смесителе 12, представляющем собой вращающийся наклонный цилиндр диаметром 900 мм с расположенными внутри ребрами 20, причем продольные ребра выполнены в виде встречного направлению вращения барабана винта в количестве не менее четырех для интенсификации процесса перемешивания. Порошки подаются в смеситель со скоростью 250 кг/час по стеклу, 10 кг/час по кварцу и 3 кг/час по порообразователю. Использование внутри аппарата продольных ребер, закрученных спиралью вдоль стенки корпуса в сторону, противоположную вращению аппарата, приводит к вовлечению части порошка в движение встречное основному потоку, что наряду с перемешиванием, вызванным захватом и скатыванием порошка с ребер, при вращении создает условия для полного качественного перемешивания - смеси.

Жидкое стекло находится в емкости 25, вода - в емкости 26. Для смешения жидкостей предусмотрена смесительная емкость 15 с мешалкой 16.

В емкости 25 находится раствор технического жидкого стекла плотностью 1,41 г/мл, в емкости 26 техническая вода. Растворы подаются в смесительную емкость 15, имеющую мерную шкалу (на чертеже не показана). После заполнения необходимым количеством растворов включается мешалка 16. Готовый раствор доводится добавлением жидкого стекла или воды до плотности 1,20 г/мл.

Раствор из емкости 15 поступает с расходом 70 л/час дозировочным насосом 14 в скоростной смеситель 13, куда одновременно подается смесь порошков непосредственно после барабанного смесителя 12. Скоростной смеситель 13 представляет собой горизонтальный цилиндрический аппарат с вращающимся внутри цилиндрического корпуса 21 вала 22 с лопастями 23. Лопасти 23 являются одновременно ножами, препятствующими налипанию материала внутри корпуса 21. Предусмотренное возвратно-поступательное движение корпуса 21 относительно вала 22 приводит к периодическому срезанию вращающимися лопастями 23 влажного порошка, налипшего на внутреннюю поверхность корпуса 21. При подаче влажного порошка в загрузочное отверстие происходит захват материала интенсивным турбулентным потоком и лопастями. При движении материала внутри аппарата происходит рост и упрочнение зародышей гранул, продукт, получающийся на выходе из аппарата, представляет собой мелкие, менее 1 мм, плотные сферические гранулы.

Увлажненная и частично скатанная в скоростном смесителе 13 масса поступает в барабанный гранулятор 17. При прохождении через гранулятор, имеющий не менее трех кольцевых порогов 24 по длине с одинаковой высотой в пределах от 0,05 до 0,30 диаметра барабана, гранулы укрупняются и уплотняются. В результате на выходе из аппарата материал получается в виде блестящих гранул сферической формы. Использование кольцевых порогов 24 внутри барабана 17 увеличивает толщину слоя, в котором окатываются гранулы, что приводит к повышению их плотности и прочности. Кроме того, использование порогов 24 препятствует продольному перемещению части потока против направления основного движения, что приводит к получению более однородного по дисперсности продукта. Снижение количества порогов менее трех увеличивает продольное перемешивание и приводит к более полидисперсному продукту с худшими прочностными характеристиками.

Сушку гранул осуществляют в барабанной сушилке 18, куда подается поток теплого воздуха 25. Сушилка 18 выполнена в виде вращающегося вокруг продольной оси цилиндра с продольными ребрами 20, в количестве 8-16 штук, в которой диаметр цилиндра может варьироваться от 500 до 1000 мм, а высота ребер от 20 до 100 мм. Увеличение диаметра цилиндра и высоты ребер аппарата сверх указанной величины приводит к увеличению высоты падения гранул при вращении аппарата, что, в свою очередь, приводит к раскалыванию части гранул при падении и снижению качества продукта. Снижение количества ребер в аппарате менее восьми, а также снижение диаметра цилиндра и высоты ребер аппарата менее указанной величины приводит к снижению эффективности процесса перемешивания гранул и снижает эффективность сушки. Увеличение количества ребер в аппарате свыше шестнадцати нецелесообразно вследствие конструкционной сложности.

Готовые гранулы для получения пеносиликата поступают на склад продукта 19.

В предлагаемой установке, в отличие от прототипа, существенно усовершенствовано применяемое оборудование, что позволяет снизить энергозатраты технологической линии, повысить надежность работы, расширить характеристики получаемой продукции и улучшить ее качество.

Предлагаемое техническое решение позволяет получить сырцовые гранулы любого заданного размера в интервале от 0,5 идо 40 мм. Кроме того, указанное сочетание усовершенствованного оборудования обладает при прочих равных условиях значительно более высокой производительностью по сравнению с известным технологическим решением, что также благоприятно влияет на себестоимость продукта.

Производство имеет непрерывный цикл работы и обеспечивает стабильное и высокое качество продукции. Готовый пеносиликатный гравий имеет, в зависимости от выбранных технологических параметров, следующие характеристики: насыпная плотность 1100÷1300 кг/м3, диаметр гранул 0,5÷40 мм. Продукт может быть использован для получения пеносиликатного гравия, для чего материал подвергается термообработке.

Литература

1. Краткая химическая энциклопедия // Советская энциклопедия. - М. - 1965. - Т.4 - С.1033-1034.

2. Демидович Б.К. Производство и применение пеностекла. Минск: Наука и техника, 1972, с.304.

3. Демидович Б.К. Пеностекло. Минск: Наука и техника, 1975, с.248.

4. Патент на изобретение РФ №2225373, МКИ С03С 11/00. Способ получения блоков пеносиликата / А.А.Кетов, И.С.Пузанов, М.П.Пьянков, Д.В.Саулин. - Заявл. 06.09.2002. - Опубл. 10.03.2004. Бюл. №7.

5. А.с. СССР №1033465, МКИ С03С 11/00. Способ получения гранулированного пеностекла. Б.К.Демидович, Е.С.Новиков, С.С.Иодо, В.А.Петрович. Опубл. 07.08.83. Бюл. №29.

6. А.с. СССР №1169952, МКИ С03С 11/00. Способ получения пеностекла. Б.К.Демидович, Е.С.Новиков, С.С.Иодо, П.В.Шипук. Опубл. 30.07.85. Бюл. №28.

7. А.с. СССР №958362, МКИ С03С 11/00. Способ приготовления гранулированного пеностекла. М.И.Роговой, Л.Н.Волочиенко, А.Я.Ванин. Опубл. 15.09.82. Бюл. №34.

8. United States Patent 4933306. IC1 С03С 11/00. Artificial pumice stone. Tibor Pietsch. June 12, 1990.

9. Патент РФ 2132306, МКИ С03С 11/00. Способ получения пористых стекломатериалов из мартеновских шлаков. В.Ф.Павлов. Дата публикации 27.06.99.

10. Патент 2192397, МКИ С03С 11/00. Способ получения пористых стекломатериалов из шлаков. В.Ф.Павлов, И.В.Павлов, Н.А.Павлова. Дата публикации 10.11.2002.

11. Патент РФ 2211811, МКИ С03С 11/00. Способ получения пористых стекломатериалов из нерудного сырья. В.Ф.Шабанов, В.Ф.Павлов, С.Г.Кудюров. Дата публикации 10.09.2003.

12. Патент РФ 2237636, МКИ С04В 20/10. Способ получения безобжигового заполнителя. Б.К.Скрипкин, А.Ф.Симурин, 3.Я.Семенова, А.Ф.Афанасьева. Дата публикации 10.10.2004.

13. Патент РФ 2081080, МКИ С04В 18/18. Способ получения пустотелого заполнителя. С.Н.Гамаюнов. Опубл. 06.10.97.

14. Патент РФ 2186047, МКИ С04В 38/06. Способ получения пустотелого заполнителя. С.В.Яковлев, В.Д.Журавлев, И.В.Журавлева, В.Ф.Бабкин, Н.Г.Акиньшин. Дата публикации 27.07.2002.

15. Патент РФ 2109705, МКИ С04В 18/18. Способ обработки зольной пыли и шлама очистки сточных вод, способ получения легкого заполнителя и легкий шарообразный пористый заполнитель. Некватал Тимоти М., Хейан Гленн А. Дата публикации 27.04.98.

16. Патент РФ 2158716, МКИ С04В 28/26. Композиция для изготовления сферических гранул для теплоизоляционного материала. Ю.Г.Иващенко, А.А.Сурнин, Н.В.Зобкова, И.Л.Павлова. Дата публикации 10.11.2000.

17. Патент РФ 2163898, МКИ С04В 14/00. Сырьевая смесь и способ производства зернистого теплоизоляционного материала. М.П.Глебов, С.А.Белых, С.В.Патраманская. Дата публикации 10.03.2001.

18. Патент РФ 2177462, МКИ С04В 38/00. Способ получения гранулированного теплоизоляционного материала. Т.Н.Радина, Ю.П.Карнаухов, М.А.Калинина. Дата публикации 27.12.2001.

19. Патент WO 00/61512, С04В 20/10. Способ получения гомогенного гранулированного пеностекла. Б.А.Максимов, В.П.Петров, С.Ф.Коренькова. Дата публикации 10.07.2004.

20. Патент РФ 2235694, С03С 11/00. Стекло для получения пеноматериала. Г.Е.Нагибин, М.М.Колосова, В.И.Кирко, Л.А.Мазалова, О.А.Резинкина. Дата публикации 10.09.2004.

21. Патент РФ 2211203, МКИ С04В 38/06. Сырьевая смесь для получения теплоизоляционного гранулированного материала. В.И.Калашников, В.Л.Хвастунов, В.Ю.Нестеров, С.А.Панин, В.И.Степанов, В.М.Журавлев. Дата публикации 27.08.2003.

22. Патент РФ 2218314, МКИ С04В 14/00. Способ приготовления вспучивающей добавки. Х.Г.Гильманов, В.Ш.Халилов, А.К.Камалов, З.А.Фатхутдинов, В.Г.Уфимцев, И.Р.Нигматуллин, П.Л.Ольков. Дата публикации 10.12.2003.

23. Patent US 4826788, С03В 19/08. Composition for producing foamed glass molded products. Heinz Dennert, Hans V. Dennert, Alois Seidl. Published 2.05.1989.

24. Patent SI 9700161, C03B 19/08. Proizvod na osnovi penjenega stekla, postopek za njegovo proizvodnojo in uporaba. Ducman Vilma,  Mihaela. Published 31.12.1998.

Mihaela. Published 31.12.1998.

25. Patent GB 1002786, С03В. Process of producing foamed glass and insulating material produced by this process. Hermann Kreidl. Published: 25.08.1965.

26. A.c. СССР №1030004. МКИ В01J 2/14. Тарельчатый гранулятор. С.Г.Савельев, Н.И.Буланкин, В.И.Байдала, П.Я.Тыква, О.Г.Федоров, А.К.Гробов, В.А.Зубовский, А.М.Пицык. Опубл. 23.07.83. Бюл. №27.

27. A.c. СССР №1583157. МКИ В01J 2/14. Тарельчатый гранулятор. С.Г.Савельев, П.Я.Тыква. Опубл. 07.08.90. Бюл. №29.

28. A.c. СССР №1393470. МКИ В01J 2/14. Тарельчатый гранулятор. А.М.Дюльдин, Н.С.Иванов, А.А.Семенов, А.А.Балес. Опубл. 07.05.88. Бюл. №17.

29. Патент РФ №2209662, МКИ В01J 2/14. Тарельчатый гранулятор с активатором. В.В.Гурин, А.А.Попов, А.М.Попов, В.В.Тихонов. - Заявл. 27.08.2001. - Опубл. 10.08.2003.

30. Патент РФ №2129987, МКИ С01F 7/38. Способ переработки алюмокремниевого сырья. Симановский Б.А., Розанов О.М., Можжерин В.А., Мигаль В.П., Саккулин В.Я., Новиков А.Н., Салагина Г.Н., Штерн Е.А. - Опубл. 10.05.1999.

31. Патент РФ №2152820, МКИ В01J 2/12. Устройство для гранулирования, способ гранулирования и гранулированный продукт. Кемппи Рейо, Лааксохарью Кейо, Лааксохарью Арто. - Опубл. 20.07.2000.

32. Авторское свидетельство №1472114, МКИ В01J 2/14. Тарельчатый гранулятор. Лейкин В.З., Герасимов В.Д., Маслов В.Е., Лузин П.М. - Опубл. 15.04.89. Бюл. №14.

33. Авторское свидетельство №1150802, МКИ В01J 2/14. Тарельчатый гранулятор. Ненашев Е.Н. Казаков А.И. - Опубл. 10.03.95. Бюл. №7.

34. Авторское свидетельство №778769, МКИ В01J 2/14. Устройство для гранулирования материалов. Ненашев Е.Н. Андрианов Ю.Т. - Опубл. 15.11.80. Бюл. №42.

35. Авторское свидетельство №1489821, МКИ В01J 2/14. Гранулятор. Вирченко В.М., Вакал С.В., Кононенко Н.П., Хохлов Л.А. - Опубл. 30.06.89. Бюл. №24.

36. Авторское свидетельство №1122350, МКИ В01J 2/14. Тарельчатый гранулятор. Линкин Л.Д., Миркин Л.В., Мищенко В.Я. - Опубл. 07.11.84. Бюл. №41.

37. Авторское свидетельство №1071304, МКИ В01J 2/14. Гранулятор сыпучих материалов. Мяснова Н.Н., Мамбиш Е.И., Калинчев Э.Л., Казаков А.И., Лариошкин О.Е., Бажин В.Т., Захаров А.А., Тункел В.И - Опубл. 07.02.84. Бюл. №5.

38. Авторское свидетельство №718152, МКИ В01J 2/14. Тарельчатый гранулятор. Линкин Л.Д., Миркин Л.В., Мищенко В.Я. - Опубл. 28.02.80. Бюл. №8.

39. Авторское свидетельство №837390, МКИ В01J 2/14. Тарельчатый гранулятор. Исаев Е.И., Онищенко В.М., Маслов В.Е. - Опубл. 15.06.81. Бюл. №22.

40. Авторское свидетельство №1393471, МКИ В01J 2/14. Способ гранулирования порошкообразных материалов. Линкин Л.Д., Миркин Л.В., Коротеев С.И. - Опубл. 30.05.92. Бюл. №20.

41. Авторское свидетельство №1715390, МКИ В01J 2/18. Виброгранулятор. Яцун С.Ф., Мищенко В.Я., Галонов Ю.А., Рябцев Ф.В. - Опубл. 29.02.92. Бюл. №8.

42. Авторское свидетельство №631193, МКИ В01J 2/18. Вибрационный гранулятор для порошкообразных материалов. Ефремов В.В., Мозолин Н.А., Молев А.Н., Шмелев В.Ф. - Опубл. 05.11.78. Бюл. №41.

43. Авторское свидетельство №929192. МКИ В01J 2/18. Вибрационный гранулятор для порошкообразных материалов. Ефремов В.В., Мозолин Н.А., Витюгин В.М., Витюгин А.В. - Опубл. 23.05.82. Бюл. №19.

44. Авторское свидетельство №772579, МКИ В01J 2/18. Гранулятор. Дубов В.А. - Опубл. 23.10.80. Бюл. №39.

45. Авторское свидетельство №778770, МКИ В01J 2/18. Устройство для вибрационной обработки материалов. Кремплевский Е.А., Жилин Л.В., Мете В.Л., Сагинаев Т. - Опубл. 15.11.80. Бюл. №42.

46. Авторское свидетельство №569319, МКИ В01J 2/18. Виброгранулятор. Кораблева А.А., Сасин Э.М., Юрин Н.В. - Опубл. 25.08.77. Бюл. №31.

47. Авторское свидетельство №581983, МКИ В01J 2/18. Виброгранулятор. Вагин А.А., Ефремов В.В., Мозолин Н.А., Цветков В.И. - Опубл. 30.11.77. Бюл. №44.

48. Авторское свидетельство №648255, МКИ В01J 2/18. Способ получения гранул. Михайлов Н.В., Татевосян Р.А. - Опубл. 25.02.79. Бюл. №7.

49. Авторское свидетельство №1736597, МКИ В01J 2/10. Дисковый гранулятор. Щикно Н.К., Веригин А.Н., Шашихин Е.Ю. - Опубл. 07.05.88. Бюл. №17.

50. Авторское свидетельство №1775161, МКИ В01J 2/10. Дисковый гранулятор. Щикно Н.К., Давыдов О.В., Александров М.В. - Опубл. 15.11.92. Бюл. №42.

51. Авторское свидетельство №1150019, МКИ В01J 2/14. Устройство для смешивания и гранулирования. Эльконюк А.А., Кукарин А.В. - Опубл. 15.04.85. Бюл. №14.

52. Авторское свидетельство №955996, МКИ В01J 2/10. Аппарат для гранулирования порошкообразных материалов. Ефремов В.В., Цветков В.И. - Опубл. 07.09.1982. Бюл. №33.

53. Авторское свидетельство №1567259, МКИ В01J 2/14. Устройство для получения сферических гранул. Утробин Н.М., Кочин Н.Н., Шаров Н.Г, Мурахвер В.И. - Опубл. 30.05.90. Бюл. №20.

54. Авторское свидетельство №1386275, МКИ В01J 2/10. Устройство для гранулирования порошкообразных материалов. Тараканов В.И., Кулабухов В.А., Никоноров В.И., Шубин В.И. - Опубл. 07.04.88. Бюл. №13.

55. Авторское свидетельство №1209268, МКИ В01J 2/10. Устройство для гранулирования. Ефремов В.В., Цветков В.И., Молев А.Н., Шмелев В.Ф. - Опубл. 07.02.86. Бюл. №5.

56. Патент РФ №676313, МКИ В01J 2/10. Устройство для гранулирования порошкообразных материалов. Смирнов И.К., Свиньин Ю.И., Колесов Ю.И. - Опубл. 30.07.1979.

57. Патент РФ №703130, МКИ В01J 2/12. Устройство для гранулирования сыпучих материалов. Исаев Е.А., Онищенко В.М., Христич О.А., Енбаев И.А. - Опубл. 15.12.79. Бюл. №46.

58. Авторское свидетельство №671834, МКИ В01J 2/12. Устройство для получения скатанного гранулированного пористого материала. Розовский Л.Д., Ожигин В.И. - Опубл. 05.07.79. Бюл. №25.

59. Авторское свидетельство №577047, МКИ В01J 2/12. Способ гранулирования порошкообразного материала. Ненашев Е.Н., Вагин А.А., Ефремов В.В., Шестаков В.И., Федотов В.К., Горбунов И.Ф., Виноградов В.Н. - Опубл. 25.10.77. Бюл. №39.

60. Авторское свидетельство №579003, МКИ В01J 2/12. Устройство для гранулирования порошкообразных материалов. Гузь М.А., Фарков Г.С. - Опубл. 28.02.87. Бюл. №8.

61. Авторское свидетельство №1292821, МКИ В01J 2/12. Гранулятор. Андрианов Ю.Т., Ненашев Е.Н., Косарев П.Д. - Опубл. 05.11.77. Бюл. №41.

62. Авторское свидетельство №1820867, МКИ В01J 2/12. Барабанный гранулятор. Медведев Э.Г., Романов В.А., Тышкевич Т.И., Палиенко В.В., Рахматуллин А.М., Мухаметзянов Р.З., Белозеров К.В. - Опубл. 07.06.93. Бюл. №21.

63. Авторское свидетельство №1030003, МКИ В01J 2/00. Устройство для гранулирования. Дроженников С.В. - Опубл. 23.07.83. Бюл. №27.

64. Авторское свидетельство №1152641, МКИ В01J 2/12. Гранулятор. Дубов В.А., Асташов Ю.П. - Опубл. 30.04.85. Бюл. №16.

65. Авторское свидетельство №895486, МКИ В01J 2/18. Устройство для гранулирования порошкообразных материалов. Панин А.С., Коноваленко П.Ф., Афиани Ю.П., Шепель В.Г., Шифрин А.М., Колесников В.П., Коваленко В.В., Климушин В.Н., Соколенке Ю.Е. - Опубл. 07.01.82. Бюл. №1.

66. Патент РФ №2162825, МПК С03С 11/00. Способ изготовления гранулированного пеностекла из стеклобоя. Г.И.Искоренко, В.П.Канаев, Г.М.Погребинский - Заявл. 13.12.1998. - Опубл. 10.02.2001.

67. Патент РФ №46751, МПК С03С 11/00. Комплексная технологическая линия производства пеносиликатных материалов. Кетов А.А., Пузанов И.С., Пьянков М.П., Россомагина А.С., Саулин Д.В. - Заявл. 14.02.2005. - Опубл. 27.07.2005. Бюл. №21 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2572441C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2014 |

|

RU2609783C2 |

| Технологическая линия производства гранулированного пеностекла | 2016 |

|

RU2642756C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИКИ | 2006 |

|

RU2374191C2 |

| Способ получения блоков пеносиликата | 2002 |

|

RU2225373C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2341483C2 |

| ГРАНУЛИРОВАННАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2439005C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА | 2005 |

|

RU2296927C2 |

Изобретение относится к производству насыпных легковесных строительных материалов. Технический результат изобретения заключается повышении производительности установки для получения сырьевого материала для пеносиликатного гравия. Установка включает первую технологическую нитку - склад стеклобоя: барабанный аппарат, молотковую дробилку, мельницу и бункер для порошка стекла, вторую технологическую нитку - склад кварцевого песка, мельницу и бункер для молотого песка, третью технологическую нитку - склад для порообразователя, мельницу и бункер для порообразователя. Выход бункера каждой нитки соединен с патрубком входа барабанного смесителя, выход которого связан со скоростным смесителем. Выход скоростного смесителя связан с барабанным гранулятором, из которого сырьевой материал поступает в барабанную сушилку. Барабанный аппарат имеет продольные ребра высотой 50-300 мм, барабанная сушилка - высотой 20-100 мм. Барабанный смеситель имеет не менее 4-х продольных ребер, выполненных в виде встречного направлению вращения барабана винта. Барабанный гранулятор внутри по его длине выполнен с не менее чем тремя кольцевыми порогами одинаковой высотой в пределах от 0,05 до 0,30 диаметра барабана. 1 ил.

Установка для получения сырьевого материала для пеносиликатного гравия, включающая последовательно установленное и связанное транспортерами и/или трубопроводами следующее оборудование: первую технологическую нитку - склад стеклобоя - барабанный аппарат, молотковую дробилку, мельницу и бункер для порошка стекла, вторую технологическую нитку - склад кварцевого песка, мельницу и бункер для молотого песка, третью технологическую нитку - склад для порообразователя, мельницу и бункер для порообразователя, при этом выход бункера каждой нитки соединен с патрубком входа барабанного смесителя, выход которого связан с первым входом скоростного смесителя, второй вход которого соединен с насосом подачи жидких компонентов из смесительной емкости с мешалкой, а выход скоростного смесителя связан с барабанным гранулятором, из которого сырьевой материал поступает в барабанную сушилку и на склад, отличающаяся тем, что барабанный аппарат имеет продольные ребра высотой 50-300 мм, барабанная сушилка имеет продольные ребра высотой 20-100 мм, причем барабанный смеситель имеет не менее 4-х продольных ребер, выполненных в виде встречного направлению вращения барабана винта, а корпус скоростного смесителя имеет внутри горизонтально расположенный вал с лопастями, при этом барабанный гранулятор внутри по его длине выполнен с не менее чем тремя кольцевыми порогами одинаковой высотой в пределах от 0,05 до 0,30 диаметра барабана.

| ДВИГАТЕЛЬ ВНУТРЕННЕГО ГОРЕНИЯ ДВОЙНОГО РАСШИРЕНИЯ | 1935 |

|

SU46751A1 |

| Барабанная сушилка | 1984 |

|

SU1211555A1 |

| Усредительная машина для сыпучих материалов | 1972 |

|

SU564001A1 |

| Вибросмеситель | 1976 |

|

SU626956A1 |

| ГРАНУЛЯТОР СТЕКЛОБОЯ | 0 |

|

SU255100A1 |

| Яшин В.П | |||

| Теория и практика самоизмельчения | |||

| - М.: Недра, 1978, с.66. | |||

Авторы

Даты

2007-09-27—Публикация

2005-10-11—Подача