Изобретение относится к узлу токопроводного соединения, предназначенному для соединения проводящих участков электрической структурной сети корпуса с другими проводящими элементами корпуса. Узел токопроводного соединения приспособлен для пропускания электрических разрядов и содержит проводящий соединительный элемент с электропроводным участком. Кроме того, изобретение относится к комплекту, а также к способу изготовления узла токопроводного соединения, предназначенного для соединения сегментов электрической структурной сети корпуса с другими проводящими элементами корпуса, причем указанный узел способен проводить электрические разряды.

При использовании материала, армированного углеродным волокном, например армированных углеродным волокном полимеров, можно сократить общий вес корпуса по сравнению с обычными корпусами из алюминия, не нарушая структурную целостность корпуса. В отличие от алюминия армированные углеродным волокном полимеры не могут передавать электроэнергию в существенном количестве. Таким образом, корпус, в основном выполненный из армированного углеродным волокном полимера, совершенно не может проводить электрические и, в частности, атмосферные разряды, например удары молнии, попадающие в корпус. Это представляет угрозу для расположенных в корпусе пассажиров или членов экипажа, а также элементов оборудования. Таким корпусом может быть, например, корпус автомобиля, корпус лодки или корабля, т.е. обшивка и/или надстройки на лодке или корабле, фюзеляж воздушного судна, корпус устройства или даже здание. Таким образом, электрическая структурная сеть должна проводить энергию электрических разрядов.

Для создания электрической структурной сети токопроводные части можно прикрепить и, например, присоединить к армированному углеродным волокном материалу. Для установления токопроводного соединения с другими проводящими элементами, например с другими проводящими частями сети, проводящие части могут быть соединены с другими проводящими частями хорошо известными испытанными способами, например посредством сварки или заклепочного соединения. Так как механические свойства армированного углеродным волокном материала корпуса и металлической электрической структурной сети различны, то корпус стремится к перемещению относительно этой сети, например, при эксплуатации воздушного судна. Такое перемещение может негативно повлиять на соединение и, в частности, на соединение между проводящими частями и армированным углеродным волокном материалом корпуса, сокращая тем самым срок службы корпуса.

С учетом указанных недостатков задачей изобретения является разработка корпуса, в частности, армированного углеродным волокном, имеющего электрическую структурную сеть, которая устанавливается легко и надежно.

Указанная задача решается в упомянутом выше узле токопроводного соединения, в котором электропроводный участок выполнен из полого цилиндрического плетеного материала с двумя продольными концами, которые уплотнены так, что они имеют жесткую пластинчатую форму.

Указанная задача решается также в комплекте, содержащем по меньшей мере два описанных выше узла токопроводного соединения, в котором проводящий соединительный элемент одного из узлов по сравнению проводящим соединительным элементом другого узла имеет другую длину, или его продольные концы расположены относительно друг друга по-другому.

Кроме того, объектом изобретения является способ изготовления описанного выше узла токопроводного соединения, согласно которому придают продольным концам плетеного материала в виде полого цилиндра стабильную по размерам пластинчатую форму.

Результатом этих простых решений является то, что каждый из проводящих участков сети, соединенный посредством узла токопроводного соединения соответствии с изобретением, может перемещаться совместно с армированным углеродным волокном материалом корпуса, в частности, относительно других проводящих участков фюзеляжа, и, более конкретно, относительно других проводящих участков. Это относительное перемещение стало возможным благодаря плетеному материалу, который по своей сути является гибким/податливым.

Комплект в соответствии с изобретением позволяет обеспечивает то, что каждый проводящий участок может быть электрически соединен с каким-либо другим проводящим элементом корпуса независимо от относительного выравнивания проводящего участка и соответствующего проводящего элемента. В зависимости от выравнивания при сборке сети можно просто выбрать из комплекта узел токопроводного соединения с подходящим относительным расположением его продольных концов. При этом отсутствует необходимость придания проводящему соединительному элементу правильной формы, например, путем сгибания.

В каждом случае решение в соответствии с изобретением можно по желанию скомбинировать и дополнительно улучшить с помощью приведенных ниже вариантов осуществления изобретения, которые могут использоваться сами по себе.

В соответствии с первым возможным вариантом осуществления изобретения продольные концы могут быть уплотнены так, чтобы иметь жесткую, т.е. не изменяющую размеры, форму путем прессования. Например, определенная заданная длина каждого из продольных концов может быть вставлена во втулку или картуш, которую затем спрессовывают в пластинчатую форму. Тем не менее, если соединение между втулкой и плетеным материалом недостаточно стабильное, то втулка может соскочить. Кроме того, втулки увеличивают количество компонентов и сложность узла токопроводного соединения. Таким образом, предпочтительно, чтобы уплотнение продольных концов выполнялось посредством сварки, в частности ультразвуковой.

Проводящий соединительный элемент может быть образован уплотненными продольными концами, между которыми расположен электропроводный участок. Уплотнение плетеного материала дает более высокую жесткость проводящего соединительного элемента в уплотненных областях по сравнению с неуплотненными областями. Кроме того, если проводящий соединительный элемент выполнен из отдельных частей, т.е. из проводов или металлических пленок, то эти отдельные части могут быть скреплены друг с другом, тем самым предотвращая разъединение проводящего соединительного элемента. Продольные концы, например, могут быть объединены накладкой, которую напрессовывают или приклеивают на продольные концы. Чтобы избежать добавления накладки, продольные концы могут быть уплотнены посредством сварки, в частности ультразвуковой, сварки давлением или высокочастотной сварки давлением. Уплотнение посредством сварки сокращает вес, так как не требуется дополнительная накладка, и улучшает проводимость, так как отсутствует контактное сопротивление между проводящим соединительным элементом и накладкой.

По сравнению с другими проводящими материалами, например с медью, алюминий обладает большей проводимостью на килограмм. Это свойство алюминия позволяет получить узел токопроводного соединения меньшего веса по сравнению с другими узлами токопроводного соединения, в которых проводящий соединительный элемент выполнен из других материалов. Таким образом, плетеный материал может содержать или даже состоять из алюминия или алюминиевого сплава.

Продольные концы могут быть выполнены с рельефной структурой поверхности, например с желобками или другими желательными структурами, которые могут проходить перпендикулярно или в других направлениях относительно продольного направления проводящего соединительного элемента, при этом продольное направление проходит между продольными концами. Структура поверхности продольных концов, в частности, может быть приспособлена для облегания или прессовой посадки на другие компоненты проводящего соединительного элемента.

Чтобы предотвратить необходимость изменения формы проводящего соединительного элемента при сборке сети, продольные концы могут быть предварительно расположены в разных местах относительно друг друга. Например, продольные концы могут быть предварительно расположены параллельно или под углом друг к другу. Один продольный конец может быть расположен под углом относительно другого продольного конца относительно продольного направления или относительно направления по ширине проводящего соединительного элемента, при этом направление по ширине проходит перпендикулярно продольному направлению. Для предварительного расположения продольных концов один из концов проводящего соединительного элемента может быть уплотнен или спрессован под другим углом относительно другого конца.

Плетеный материал изначально может представлять собой сплющенную трубчатую форму из переплетенной проволоки. Таким образом, в начальном состоянии оба продольных конца проходят параллельно одной плоскости. По меньшей мере один из продольных концов может быть уплотнен в этой форме. Другой продольный конец может быть уплотнен в своей начальной или другой сплющенной форме, при этом другая сплющенная форма расположена на некотором угловом расстоянии от начального состояния другого продольного конца. Перевод другого продольного конца в другую сплющенную форму может произойти при преобразовании. Это преобразование может включать в себя преобразование сплющенной формы в трубчатую, а затем спрессовывание ее в другую сплющенную форму с другим угловым положением относительно первого продольного конца заданной длины. Особенно предпочтительно, если желаемое угловое расстояние между продольными концами выбирают до преобразования концов. Тем самым избегают механического напряжения, например, вызванного пластической деформацией, например, из-за скручивания плетеного материала.

Проводящий соединительный элемент можно быстро соединить с одним из проводящих участков, например, посредством винтового или заклепочного соединения. Так как в воздушной среде на алюминии возникает слой оксида, то электрическое сопротивление слоя оксида ограничивает проводимость проводящего соединительного элемента, если его просто привинчивают или крепят заклепками непосредственно к проводящему участку. Чтобы избежать дополнительного сопротивления слоя оксида, проводящий соединительный элемент может быть приварен непосредственно к проводящему участку.

Чтобы улучшить управляемость и повысить гибкость узла токопроводного соединения, этот узел может содержать по меньшей мере один кронштейн или переходник для соединения проводящего соединительного элемента с проводящим участком сети. Кронштейн предпочтительно прикрепляют к одному из продольных концов посредством сварки. При соединении кронштейна и продольного конца с помощью сварки разрушается слой оксида и образуется соединение с низким сопротивлением. Тем не менее, выполнение дуговой или газоэлектрической сварки является проблематичным при сварке алюминия. Для того чтобы создать соединение сваркой, которое удовлетворяет стандартам высокого качества и, например, требованиям безопасности конструкции воздушного судна, соединение сваркой между проводящим соединительным элементом и кронштейном может быть выполнено посредством сварки трением.

Для упрощения сборки у кронштейна может быть выполнен крепежный конец или участок для крепления к продольному концу. Участок с крепежным концом предпочтительно выполняют с крепежным отверстием для вставки одного из продольных концов. Таким образом, продольный конец может быть предустановлен в крепежное отверстие и может удерживаться там посредством прессовой посадки, возможно, усиленной рельефной структурой продольного конца. Чтобы дополнительно улучшить соединение между проводящим соединительным элементом и кронштейном, крепежный конец может быть напрессован на продольный конец.

Кронштейн, по сути выполненный из алюминия, дополнительно снижает общий вес узла токопроводного соединения. Соединение между таким кронштейном и проводящим соединительным элементом, выполненное сваркой трением, обладает высоким качеством.

У кронштейна может иметься монтажный конец или участок, который приспособлен для того, чтобы его устанавливали на проводящий элемент корпуса, в частности на проводящий сегмент сети. Монтажный концевой участок может быть приспособлен для того, чтобы его монтаж осуществлялся посредством сварки. В качестве альтернативы, если перед закреплением выполняют соответствующие процедуры подготовки поверхности, или если ограничения на сопротивление слоя алюминиевого оксида не являются проблематичными, то монтажный конец может быть приспособлен для того, чтобы его устанавливали посредством разъемного соединения, например посредством винтового или заклепочного соединения. Впоследствии требуется, чтобы установка была изолирована от окружающей среды посредством слоя соответствующего лака. Монтажный и крепежный участки могут быть расположены с противоположных концов кронштейна.

Кроме того, узел токопроводного соединения может содержать соединительный кронштейн для взаимного соединения кронштейнов или переходников и проводящего элемента, например проводящего участка. Соединительный кронштейн дополнительно повышает гибкость узла токопроводного соединения при монтаже. Например, проводящий соединительный элемент может быть оснащен двумя кронштейнами или переходниками, один из которых прикреплен к проводящему элементу корпуса до установки проводящего элемента, например до присоединения проводящего участка к армированному углеродным волокном материалу. Аналогично, соединительный кронштейн может быть прикреплен к другому проводящему элементу до его установки. После закрепления проводящих элементов в или на корпусе второй кронштейн или переходник, который прикреплен к проводящему соединительному элементу напротив другого уже прикрепленного кронштейна, может быть просто установлен на соединительный кронштейн посредством облегания или прессовой посадки, например, с использованием винтового или заклепочного соединения.

В частности, при функционировании воздушного судна, а также других транспортных средств или объектов с армированным углеродным волокном корпусом могут возникать жесткие условия окружающей среды. Чтобы предотвратить коррозию, узел токопроводящего соединения может содержать герметизирующий материал, который, по меньшей мере частично, закрывает узел токопроводного соединения. Герметизирующий материал может представлять собой термоусадочную трубку, которая может быть расположена вокруг проводящего соединительного элемента после прикрепления кронштейнов. Тем не менее, усадочная трубка не образует влагонепроницаемое уплотнение. В соответствии с преимущественным вариантом осуществления изобретения герметизирующий материал представляет собой жидкость, которую наносят путем распыления, окрашивания или погружения на по меньшей мере проводящий соединительный элемент и предпочтительно также на крепежный конец кронштейна.

Чтобы улучшить электрическую изоляцию, узел токопроводного соединения может содержать изоляционный материал, который полностью покрывает проводящий соединительный элемент. Кроме того, изоляционный материал может также покрывать крепежный конец по меньшей мере одного кронштейна, по меньшей мере частично.

Изоляционный материал может быть нанесен в жидкой форме, например, путем распыления, окрашивания или погружения. Особенно простым способом нанесения изоляционного материала является использование термоусадочной трубки, в которую может быть, по меньшей мере частично, введен проводящий соединительный элемент,.

Чтобы улучшить соединение между термоусадочной трубкой и проводящим соединительным элементом, герметизирующий материал может представлять собой герметизирующий клей, который находится внутри изоляционного материала и, в частности, между изоляционным материалом и проводящим соединительным элементом, прикрепляя изоляционный материал к проводящему соединительному элементу посредством склеивания.

Узел токопроводного соединения может содержать по меньшей мере один проводящий участок сети, который соединен с проводящим соединительным элементом так, чтобы проводить электрический ток. Предпочтительно, проводящий сегмент прикреплен к монтажному концу кронштейна, в частности, посредством сварки трением.

Кроме того, чтобы защитить от вызываемого электрическими разрядами ущерба находящихся внутри корпуса пассажиров или членов экипажа, а также элементы оборудования, проводящие участки электрической структурной сети могут быть соединены с другими проводящими элементами корпуса для образования экранированной камеры.

Комплект в соответствии с изобретением может использоваться в воздушном судне. Он может содержать по меньшей мере два проводящих соединительных элемента, более одного кронштейна, по меньшей мере один соединительный кронштейн, изоляционный материал, герметизирующий материал и/или по меньшей мере один проводящий элемент корпуса в качестве отдельных, несоединенных или по меньшей мере частично собранных компонентов. В частности, комплект может включать в себя по меньшей мере один проводящий участок электрической структурной сети или корпуса, по меньшей мере один проводящий участок и по меньшей мере один из узлов токопроводного соединения, приспособленных для того, чтобы их прикрепляли друг к другу так, чтобы обеспечивалась электропроводность.

Кроме того, изобретение относится к воздушному судну, содержащему армированный углеродным волокном фюзеляж с электрической структурной сетью, содержащей проводящие участки. В соответствии с изобретением в воздушном судне по меньшей мере один из проводящих участков сети соединен с другим проводящим элементом фюзеляжа посредством описанного выше узла токопроводного соединения.

Фюзеляж воздушного судна или корпус другого объекта содержит армированный углеродным волокном материал и электрическую структурную сеть с узлом токопроводного соединения, по меньшей мере, некоторые из проводящих участков сети могут перемещаться совместно с армированным углеродным волокном материалом и относительно других проводящих элементов, например других проводящих участков. Таким образом, изобретение позволяет избежать механического напряжения, действующего на соединение или другое негибкое соединение между проводящими участками и армированным углеродным волокном материалом, повышая тем самым долговечность и срок службы соединения.

Далее изобретение будет описано более подробно на примерах использования предпочтительных вариантов его осуществления со ссылкой на чертежи. Описанные варианты осуществления изобретения представляют собой только возможные конфигурации, в которых, тем не менее, отдельные описанные выше особенности могут быть использованы независимо друг от друга, или могут быть опущены на чертежах.

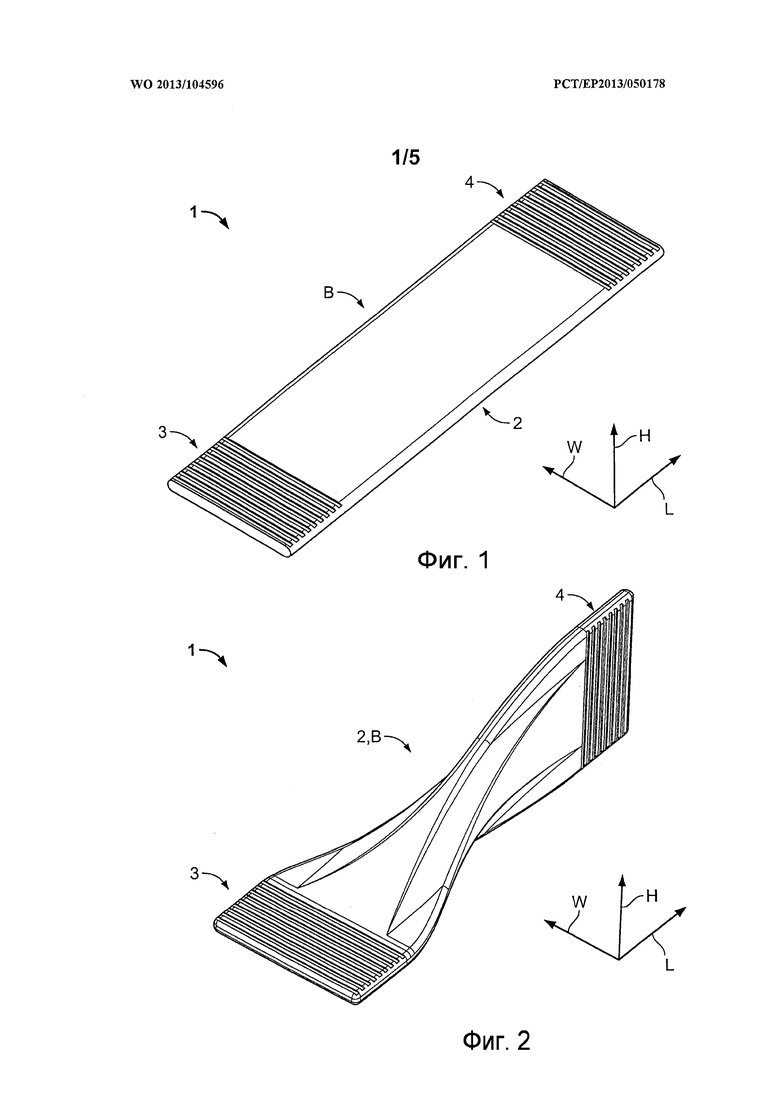

На фиг. 1 и 2 схематично показаны примеры выполнения проводящих соединительных элементов в узле токопроводящего соединения согласно изобретению, виды в перспективе;

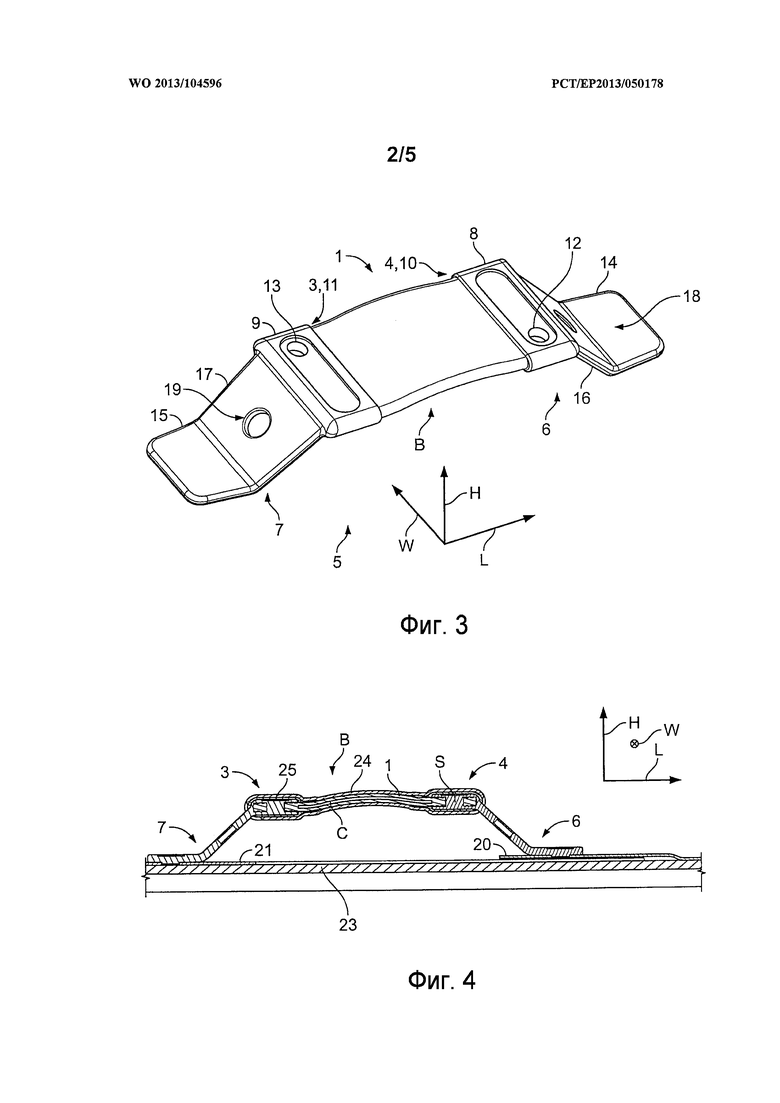

на фиг. 3 - первый пример выполнения узла токопроводного соединения, вид в перспективе;

на фиг. 4 - то же, вид сбоку в разрезе;

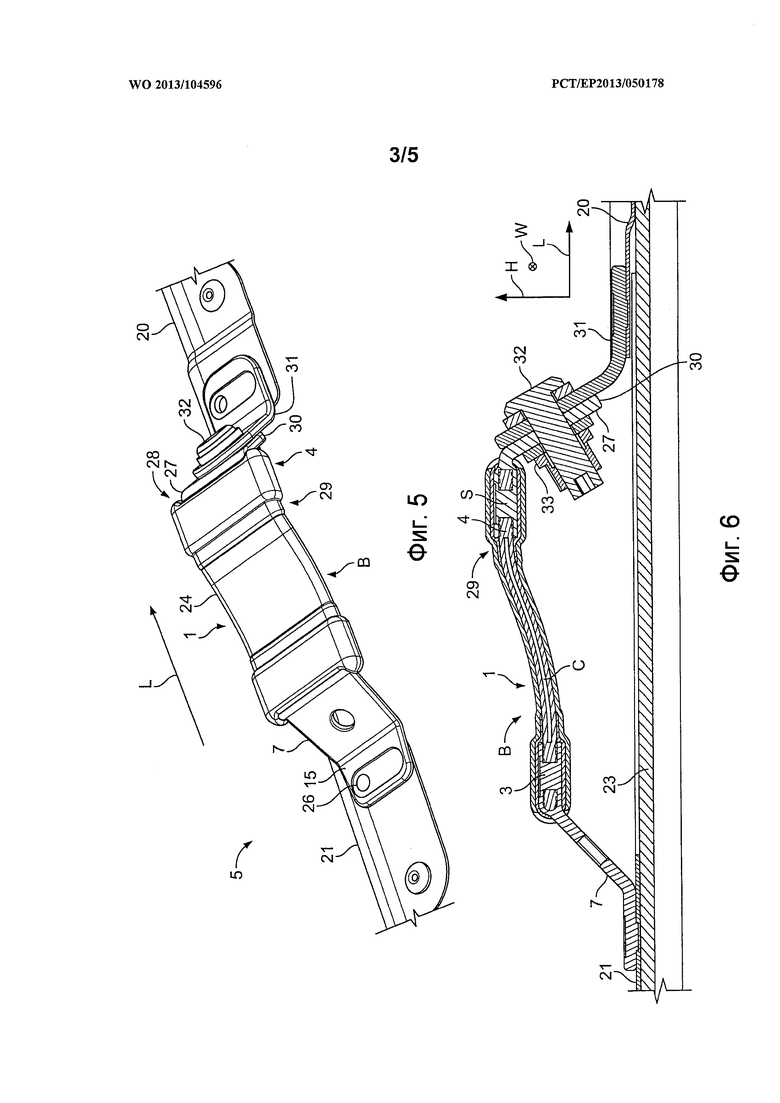

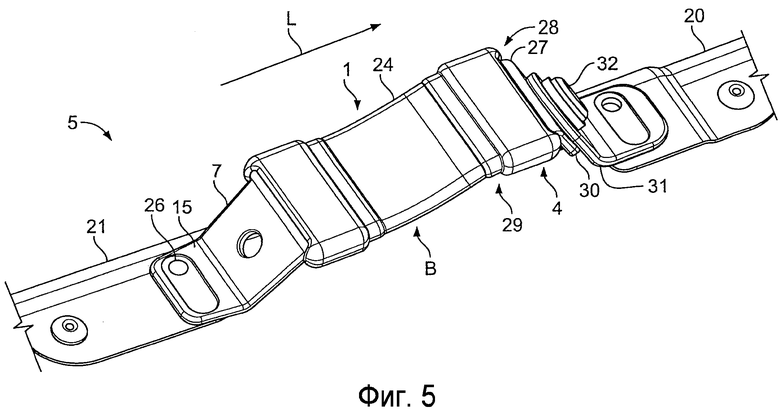

на фиг. 5 - второй пример выполнения узла токопроводного соединения, вид в перспективе;

на фиг. 6 - то же, вид сбоку в разрезе;

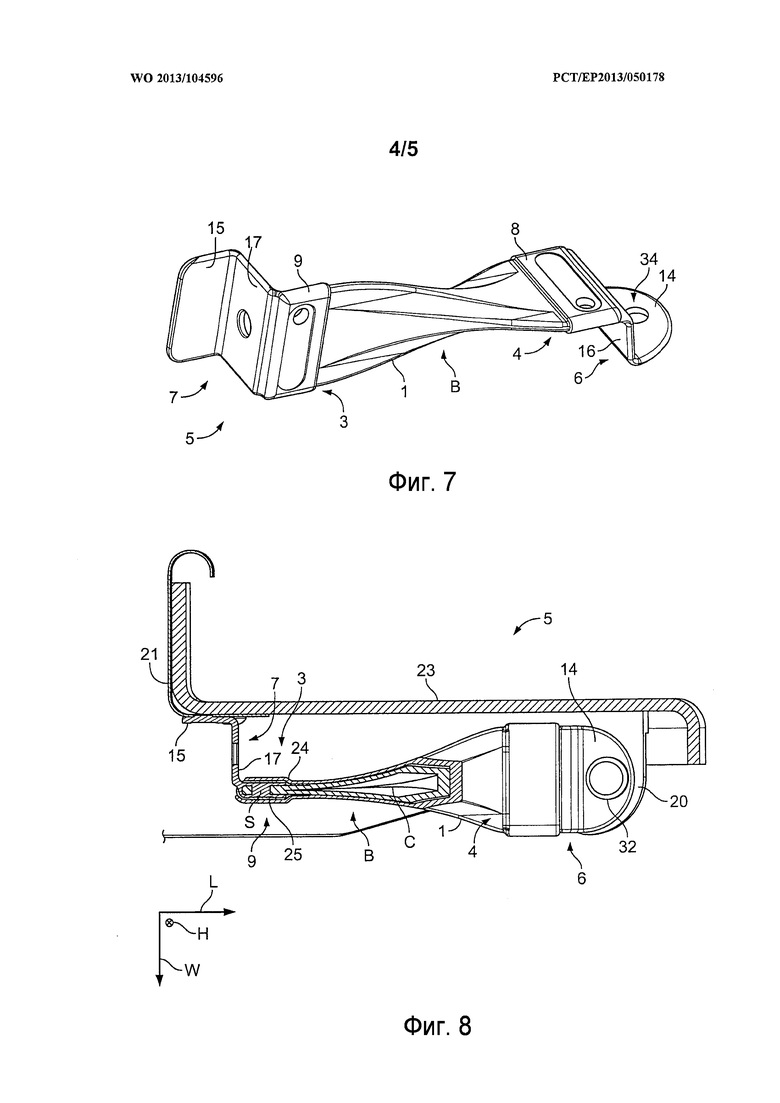

на фиг. 7 - третий пример выполнения узла токопроводного соединения, вид в перспективе;

на фиг. 8 - то же, вид сверху в разрезе;

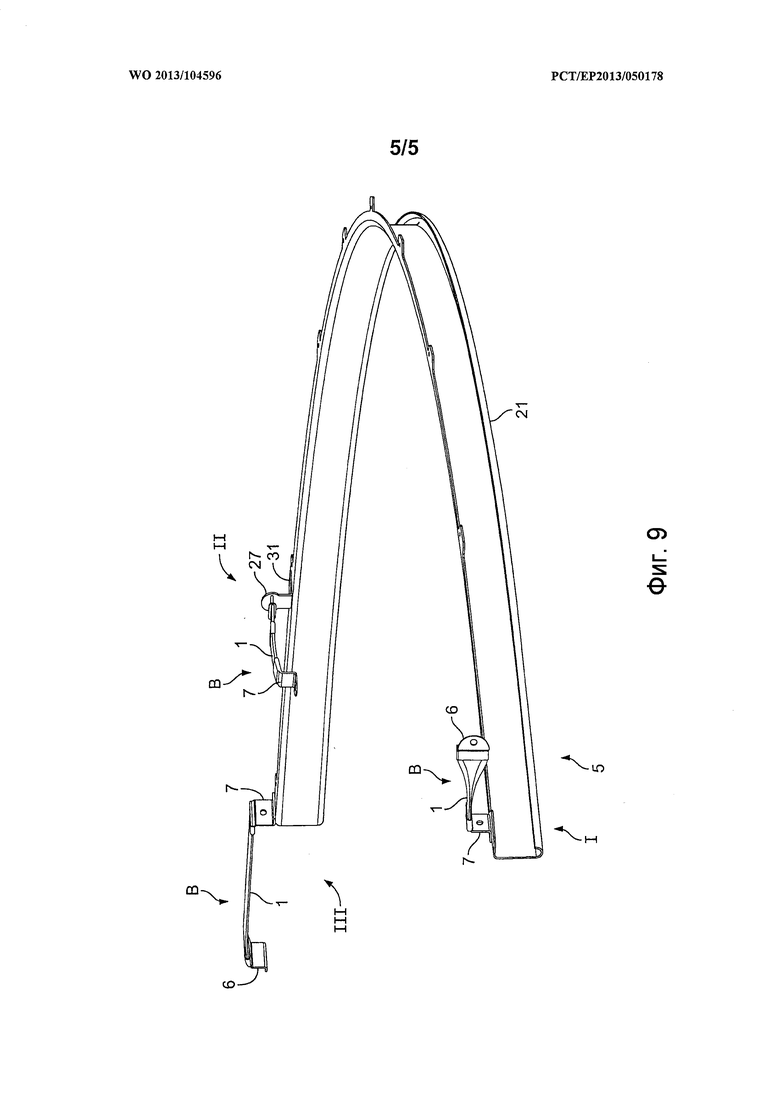

на фиг. 9 схематично показан узел токопроводного соединения в соответствии с четвертым примером его выполнения, при этом проводящий участок изображен в перспективе.

Как показано на фиг. 1, соединительный элемент 1 выполнен с электропроводным участком 2, который проходит между продольными концами 3, 4 в продольном направлении L соединительного элемента 1. Электропроводный участок 2 может содержать проводящий плетеный материал В из алюминия. В частности, проводящий соединительный элемент 1 может состоять из проводящего алюминиевого плетеного материала В. Плетеный материал В предпочтительно изготовлен из сплетенной алюминиевой проволоки или тонких алюминиевых листов, которые обеспечивают гибкость/податливость проводящего соединительного элемента 1, и, следовательно, их можно легко деформировать, по меньшей мере, в области электропроводного участка 2.

Продольные концы 3, 4 предпочтительно уплотнены, делая проводящий соединительный элемент 1 в области этих концов 3, 4 жестким. Например, плетеный материал В может быть уплотнен посредством сварки отдельных переплетенных проволок или металлических листов друг с другом.

В варианте, показанном на фиг. 1, проводящий соединительный элемент 1 расположен в плоскости, параллельной продольному направлению L и направлению W по ширине проводящего соединительного элемента 1. Направление W проходит по ширине перпендикулярно продольному направлению L. Таким образом, продольные концы 3, 4 расположены параллельно одной плоскости и, в частности, параллельны между собой. Как показано на фиг. 1, продольные концы 3, 4 могут быть даже выровнены относительно друг друга. Как вариант, продольные концы 3, 4 могут быть смещены параллельно относительно друг друга в направлении H по высоте, при этом направление H по высоте проходит перпендикулярно плоскости, заданной продольным направлением L и направлением W по ширине. Таким образом, продольные концы 3, 4 в соответствии с показанным на фиг. 1 примером выполнения предварительно расположены параллельно друг другу.

На фиг. 2 показан второй пример выполнения проводящего соединительного элемента 1. Те же ссылочные позиции использованы для элементов, функция и/или конструкция которых соответствует функции и/или конструкции элементов, показанных на фиг. 1. Для краткости будут рассмотрены только отличия второго примера от первого.

В соответствии с вариантом осуществления изобретения, показанным на фиг. 2, плетеный материал В одного из продольных концов может быть уплотнен под углом к другому продольному концу, так что продольные концы 3, 4 расположены на угловом расстоянии относительно друг друга (на фиг. 2 показан угол 90°).

Например, продольный конец 4 может быть расположен под углом 90° относительно продольного конца 3, при этом угол отмеряют вокруг продольного направления L. По желанию, величина угла относительно продольного направления L может быть другой. Тем не менее, на фиг. 2 показан угол 90°, так что продольный конец 3 расположен параллельно продольному направлению L и направлению W по ширине, а другой продольный конец 4 проходит параллельно продольному направлению L и направлению H по высоте. По желанию, величина угла может отличаться от 90° и может составлять, например, 15°, 30°, 45°, 60° или 75°.

Плетеный материал В в исходном состоянии предпочтительно выполнен из сплющенной трубчатой формы из переплетенной проволоки. В этом исходном состоянии оба продольных конца 3, 4 могут быть уплотнены. Тем не менее, один из продольных концов 3 или 4 заданной длины может быть приведен в другую сплющенную форму путем преобразования перед уплотнением. Например, его форма может быть преобразована от сплющенной в трубчатую, а затем спрессована в пластинчатую конфигурацию под другим углом относительно другого продольного конца.

Продольные концы 3, 4 также могут быть расположены под углом друг к другу относительно направления W по ширине. Если этот угол составляет 90°, то продольный конец 3 расположен параллельно продольному направлению L и направлению W по ширине, а другой продольный конец 4 проходит параллельно продольному направлению L и направлению H по высоте. По желанию, величина угла относительно направления W по ширине может отличаться от 90° и может составлять, например, 15°, 30°, 45°, 60° или 75°.

Проводящий соединительный элемент 1 может быть сформирован так, чтобы предварительно продольные концы 3, 4 располагались относительно друг друга, не нарушая гибкости электропроводного участка 2. Угловое положение между продольными концами 3, 4, например, может быть задано посредством сплетения проволоки или придания формы тонким металлическим листам или их взаимного соединения.

На фиг. 3 показан первый пример выполнения узла 5 токопроводного соединения с проводящим соединительным элементом 1, изображенным на фиг. 1. Те же ссылочные позиции использованы для элементов, функция и/или конструкция которых соответствует функции и/или конструкции элементов, показанных на фиг. 1.

Узел 5 токопроводного соединения может содержать по меньшей мере один, в частности два кронштейна 6 и 7, которые механически прикреплены к продольным концам 3, 4 соединительного элемента 1 так, чтобы проводить электрический ток. Предпочтительно каждый из кронштейнов 6, 7 имеет крепежный конец или участок 8, 9, каждый из которых приспособлен для того, чтобы его прикрепляли к одному из продольных концов 3,4.

Крепежные концы 8, 9 выполнены с крепежными отверстиями 10, 11, которые по существу открыты в сторону или вдоль продольного направления L. Таким образом, продольные концы 3, 4 могут быть вставлены в крепежные отверстия 10, 11 параллельно продольному направлению L. В крепежных отверстиях 10, 11 продольные концы 3, 4 могут удерживаться посредством облегания или прессовой посадки.

При сборке узла 5 токопроводного соединения особенно удобно, если продольные концы 3, 4 зажимают в крепежных отверстиях 10, 11 посредством прессовой посадки. Для этого продольные концы 3, 4 вставляют в крепежные концы 8, 9 через крепежные отверстия 10, 11, после чего эти концы 8, 9 могут быть сжаты, закрепляя продольные концы 3, 4 посредством обжатия. Прессовая посадка может быть усилена посредством рельефной поверхности продольных концов 3, 4, созданной путем сварки с прижимом. Например, на поверхности продольных концов 3, 4 могут быть выполнены желобки, отделенные полосами, проходящими вдоль направления W по ширине. Рисунок при желании может быть другим и может быть выполнен, например, с использованием соответствующих прессующих штампов.

Тем не менее, как показано на фиг. 3, продольные концы 3, 4 не удерживаются посредством облегания или прессовой посадки, а соединены они с соответствующим кронштейном 6, 7 путем соединения материала. Соединение материала предпочтительно представляет собой сварное соединение и, в частности, соединение сваркой трением. Соединение сваркой трением можно визуально отличить от других сварных соединений по отпечатку 12, 13 конца инструмента для выполнения сварки трением или благодаря другим известным макро- и микроструктурным признакам. Сварка трением особенно предпочтительна, если проводящий соединительный элемент 1 и/или кронштейны 6, 7 выполнены из алюминия или других плохо свариваемых электропроводных материалов.

Напротив крепежных концов 8, 9 каждый кронштейн 6, 7 может содержать монтажный конец 14, 15 для электропроводного соединения соответствующего кронштейна 6, 7 с проводящим элементом корпуса или проводящим участком сети. Каждый из монтажных концов 14, 15 может отходить от крепежного конца 8, 9 соответствующего кронштейна 6, 7. Монтажный конец 14, 15 может быть смещен параллельно крепежному концу 8, 9 того же самого кронштейна 6, 7 в направлении H по высоте. Как вариант, монтажный конец 14, 15 может быть наклонен относительно крепежного конца 8, 9.

Каждый из кронштейнов 6, 7 может содержать средний участок 16, 17, который соединяет между собой крепежный конец 8, 9 и монтажный конец 14, 15 соответствующего кронштейна 6, 7. В среднем участке 16, 17 может быть выполнено монтажное отверстие 18, 19, которое полностью проходит через средний участок 16, 17, в частности, перпендикулярно ему. Монтажные отверстия 18, 19 сокращают вес кронштейнов 6, 7. Кроме того, благодаря монтажным отверстиям 18, 19 узел 5 токопроводного соединения можно использовать более гибко, так как проводящие элементы сети можно присоединить к одному из кронштейнов 6, 7 посредством разъемного соединения, например посредством винтового или заклепочного соединения.

Кроме того, отверстия 18, 19 позволяют осуществить ремонт узла 5 токопроводного соединения в случае повреждения плетения. Поврежденное плетение можно срезать над отверстиями 18, 19, и к исходному кронштейну или переходнику 6, 7 можно прикрутить или привинтить новый болт или винт на модифицированном узле 5 токопроводного соединения. Слово «над» означает между отверстием 18, 19 и соответствующим крепежным концом 8, 9.

На фиг. 4 показан пример использования изображенного на фиг. 3 узла токопроводного соединения. На фиг. 4 представлен вид в разрезе, причем плоскость сечения проходит через монтажные отверстия 18, 19 параллельно продольному направлению L и направлению H по высоте. Кронштейны 6, 7 изображены прикрепленными к проводящим элементам 20, 21 электрической структурной сети корпуса 23. Каждый из проводящих элементов 20, 21 может представлять собой проводящий участок. Таким образом, кронштейны 6, 7 и соединительный элемент 1 соединяют между собой проводящие элементы 20 и 21 так, чтобы проводить электрический ток. Каждый из проводящих элементов 20 и 21 может представлять собой часть узла 5 токопроводного соединения. По меньшей мере один из проводящих элементов 20, 21 может быть прикреплен к одному из кронштейнов 6, 7 до того, как проводящий элемент 20, 21 установят на корпус 23, например фюзеляж воздушного судна, корпус автомобиля, оболочку, надстройку, корпус устройства или здание. Как показано на фиг. 4, проводящие элементы 20, 21 уже установлены на выполненную из армированного углеродным волокном полимера часть корпуса 23 посредством приклеивания.

Как показано на фиг. 4, соединительный элемент 1 слегка изогнут в сторону от корпуса 23, следовательно, при перемещении проводящих элементов 20, 21 относительно друг друга, в частности друг к другу или друг от друга, проводящий соединительный элемент 1 не мешает этому перемещению.

Кроме того, узел 5 токопроводного соединения может содержать изоляционный материал 24, электрически изолирующий от окружающей среды соединительный элемент 1 и, возможно, по меньшей мере, части крепежных концов 8, 9. Изоляционный материал 24 может представлять собой, например, термоусадочную трубку, которая проходит от крепежного конца 8 по соединительному элементу 1 к крепежному концу 9.

Как вариант или в дополнение, узел 5 токопроводного соединения может быть выполнен с герметизирующим материалом 25, который герметично закрывает, по меньшей мере, соединительный элемент 1 и, возможно, также, по меньшей мере, части крепежных концов 8, 9. Герметизирующий материал 25 может закрывать соединительный элемент 1 от влаги. Как вариант, герметизирующий материал 25 может представлять собой герметизирующий клей, который прикрепляет изоляционный материал 24 к соединительному элементу 1 и, возможно, также к крепежным концам 8, 9.

Соединение сваркой трением между продольным концом 4 и крепежным концом 8 обозначено буквой S.

Плетеный материал В может быть сформирован из сплющенной переплетенной проволоки трубчатой формы. В таком случае в этой конструкции в сплющенной форме имеется полость С.

На фиг. 5 показан другой вариант выполнения узла 5 токопроводного соединения с проводящим соединительным элементом 1, показанным на фиг. 1.

На фиг. 5 показан узел 5 токопроводного соединения с проводящим соединительным элементом 1, показанным на фиг. 1, и с кронштейном или переходником 7, показанным на фиг. 3 и 4. Монтажный конец 15 кронштейна 7 может быть прикреплен к проводящему элементу 21 посредством сварки трением, которую можно узнать, например, благодаря отпечатку 26 на сварном соединении между монтажным концом 15 и проводящим элементом 21. Продольный конец 4 соединительного элемента 1, расположенный напротив кронштейна 7, может быть прикреплен к кронштейну 27 так, чтобы проводить электрический ток. У кронштейна 27 может иметься крепежный конец или участок 28, аналогичный крепежному концу 8 кронштейна 6 или переходника. Таким образом, крепежный конец 28 может быть выполнен с крепежным отверстием 29, которое направлено вдоль продольного направления L. Крепежное отверстие 29 покрыто изоляционным материалом 24, поэтому на фиг. 5 его не видно. Крепежное отверстие 29 может быть аналогичным крепежному отверстию 10 кронштейна 6 и может быть приспособлено для того, чтобы в него вставляли и зажимали продольный конец 4 проводящего соединительного элемента 1. К продольным концам 3, 4 плетеного материала В могут быть прикреплены два кронштейна 27. Такое устройство можно использовать для замены поврежденного плетеного материала.

Монтажный конец или участок 30 непосредственно соединен с крепежным концом 28 и может проходить параллельно продольному направлению L. Как вариант, монтажный участок 30 может быть наклонен относительно крепежного конца 28 и продольного направления L, поэтому кронштейн 27 можно назвать переходным уголком. Переходной уголок также может быть выполнен из алюминия.

Кроме того, на фиг. 5 показан узел 5 токопроводного соединения с соединительным кронштейном 31, который изображен прикрепленным к проводящему элементу 20. Соединительный кронштейн 31 может быть выполнен из алюминия и может быть соединен с проводящим элементом 20 посредством сварки трением. Изначально соединительный кронштейн 31 мог иметь такую же форму, что и кронштейн 6, 7. Тем не менее, при замене поврежденного плетеного материала В кронштейн 6, 7 может быть срезан над отверстием 18, 19, образуя тем самым соединительный кронштейн 31.

Чтобы можно было легко прикрепить кронштейн 27 к соединительному кронштейну 31, кронштейн 27 и соединительный кронштейн 31 могут быть приспособлены для того, чтобы их соединяли посредством облегания или прессовой посадки, в частности посредством разъемного соединения и, более конкретно, посредством винтового или заклепочного соединения. В варианте выполнения, показанном на фиг. 5, кронштейн 27 и соединительный кронштейн 31 соединены между собой посредством винта 32.

На фиг. 6 показан пример осуществления изобретения, изображенный на фиг. 5, на виде в разрезе, причем плоскость сечения проходит параллельно продольному направлению L и направлению H по высоте.

На фиг. 6 видно крепежное отверстие 29 кронштейна 27. Продольный конец 4 входит в крепежное отверстие 29 и закреплен там посредством соединения S сваркой трением.

Кронштейн 27 и соединительный кронштейн 31 могут иметь форму углового кронштейна или угловых переходников, которые, когда они прикреплены друг к другу, например, посредством винта 32, образуют ступенчатую форму кронштейна 6, 7. Как показано на фиг. 6, ни кронштейн 6, ни соединительный кронштейн 31 не должны содержать резьбы для винта 32, так как для винта 32 в качестве ответной детали может использоваться гайка 33 для крепления монтажного конца 30 к соединительному кронштейну 31.

Чтобы проводящие элементы 20, 21 могли перемещаться относительно друг друга вместе с армированным углеродным волокном материалом корпуса 23, проводящий соединительный элемент 1 показан слегка изогнутым в S-образную форму, причем его продольные концы 3, 4 проходят по существу параллельно продольному направлению L. При этом продольный конец 4 расположен на расстоянии от продольного конца 3 в направлении H по высоте.

На фиг. 7 показан другой вариант выполнения узла токопроводного соединения, оборудованного проводящим соединительным элементом 1, показанным на фиг. 2.

Продольные концы 3, 4 соединительного элемента 1 прикреплены к крепежным концам 8, 9 кронштейнов 6, 7. Каждый из кронштейнов 6, 7, как показано фиг. 8, может быть выполнен с крепежным концом 8, 9, монтажным концом 14, 15 и расположенным между ними средним участком 16, 17. В вариантах, показанных на фиг. 3-6, крепежный конец 8, 9 и монтажный конец 14, 15 одного из кронштейнов 6, 7 расположены на расстоянии друг от друга вдоль продольного направления L, так что углы между средним участком 16, 17 и крепежным концом 8, 9 или монтажным концом 14, 15 являются тупыми. Кроме того, углы, образованные кронштейном 27 и соединительным кронштейном 31, также показаны тупыми, так что соединительный участок соединительного кронштейна 31 расположен на расстоянии в продольном направлении L от крепежного конца 28 кронштейна 27. Тем не менее, кронштейны 6, 7, 27, 31 могут иметь различную форму и, например, могут иметь по существу прямые углы между средними участками 16, 17 и соответствующим крепежным концом 8, 9 или монтажным концом 14, 15.

В соответствии с вариантом выполнения, показанным на фиг. 7, у кронштейна 7 выполнен монтажный конец 15, который приспособлен для того, чтобы его приваривали к проводящему элементу 21. У кронштейна 6 выполнен монтажный конец 14, который приспособлен для того, чтобы его соединяли с проводящим элементом 20 посредством облегания или прессовой посадки или посредством разъемного соединения, например посредством винтового или заклепочного соединения. Для этого на монтажном конце 14 выполнено монтажное отверстие 34, чтобы, по меньшей мере, через него можно было вставить винт или заклепку.

На фиг. 8 показан вариант выполнения, изображенный на фиг. 7, на виде в разрезе, причем плоскость сечения проходит параллельно продольному направлению L и направлению W по ширине и пересекает узел 5 токопроводного соединения до продольного конца 4 проводящего соединительного элемента 1 в направлении H по высоте.

Монтажный конец 15 кронштейна 7 изображен прикрепленным к проводящему элементу 21, причем проводящий элемент 21 проходит по существу в направлении H по высоте. Тем не менее, другой проводящий элемент 20 проходит в плоскости, перпендикулярной проводящему элементу 21, т.е. вдоль продольного направления L и направления W по ширине. Как вариант, проводящие элементы 20, 21 могут быть расположены под тупым углом друг к другу. Благодаря форме соединительного элемента 1 с продольными концами 3, 4, расположенными под углом около 90° друг к другу, проводящие элементы 20, 21 могут быть без труда взаимно соединены, даже если проводящие элементы 20, 21 расположены не параллельно друг другу или не в одной плоскости. Угол между продольными концами 3, 4 может быть приспособлен для того, чтобы располагать проводящие элементы 20, 21 относительно друг друга. Таким образом, продольные концы 3, 4 и проводящие элементы 20, 21 предпочтительно расположены под одинаковыми углами относительно друг друга.

Из-за расположения плоскости сечения, на виде в разрезе показан только продольный конец 3. Продольный конец 4 виден в плане.

Проводящий соединительный элемент 1 предпочтительно прикреплен к кронштейну 7 посредством сварного соединения между продольным концом 3 и крепежным концом 9. Сварное соединение показано в виде соединения S сваркой трением. Монтажный конец 15 кронштейна 7 предпочтительно приваривают к проводящему элементу 21. Проводящий элемент 21 может быть прикреплен к армированному углеродным волокном материалу корпуса 23, например, фюзеляжа воздушного судна.

Монтажный конец 14 кронштейна 6 предпочтительно прикреплен к проводящему элементу 20 винтом 32 или заклепкой.

Чтобы электрически изолировать проводящий соединительный элемент 1, узел 5 токопроводного соединения может быть снабжен изоляционным материалом 24, который может представлять собой термоусадочную трубку, которая проходит от кронштейна 6 до кронштейна 7 и охватывает проводящий соединительный элемент 1 и, по меньшей мере, части крепежных концов 8, 9. Чтобы закрыть проводящий соединительный элемент 1 от влаги, на проводящем соединительном элементе 1 может быть расположен герметизирующий материал 25, который также может покрывать крепежные концы 8, 9. Для крепления изоляционного материала 25 герметизирующий материал 24 может быть выполнен в виде герметизирующего клея.

На фиг. 9 показан другой вариант выполнения узла 5 токопроводного соединения. Для элементов узла использованы те же ссылочные позиции, что и на фиг. 1-8. Узел 5 токопроводного соединения может содержать проводящий элемент 21 корпуса 23 или проводящий участок электрической структурной сети корпуса, например, фюзеляжа воздушного судна, корпуса автомобиля, оболочки, надстройки, корпуса устройства или здания. Проводящий элемент 21 может быть выполнен так, чтобы его прикрепляли к корпусу путем приклеивания, и может иметь такие размеры, чтобы окружать отсек корпуса для принадлежностей или для пассажиров, по меньшей мере, частично.

Узел 5 токопроводного соединения, показанный на фиг. 9, может быть соединен с другими элементами корпуса через несколько, например, через три проводящих соединительных элемента 1. Число проводящих соединительных элементов 1, приходящихся на один узел 5 токопроводного соединения, при необходимости может меняться.

Каждый из трех проводящих соединительных элементов 1 показан расположенным в первой, второй и третьей соединительной области I, II, III. Проводящий соединительный элемент 1 в соединительной области I может быть выполнен в соответствии с примером, показанным на фиг. 2. Кронштейны 6, 7 в соединительной области I, таким образом, соответствуют кронштейнам 6, 7, показанным на фиг. 7 и 8.

В соединительных областях II и III проводящий соединительный элемент 1 изображен имеющим форму, показанную на фиг. 1. В соединительной области II кронштейн 7 может соответствовать кронштейну 6, показанному на фиг. 7 и 8. Тем не менее, кронштейн 6 на фиг. 9 можно заменить на кронштейн 27 в сочетании с соединительным кронштейном 31. В отличие от кронштейна 27 и соединительного кронштейна 31, как показано на фиг. 5, кронштейн 27 и соединительный кронштейн 31 на фиг. 9 могут образовывать произвольные и, в частности, прямые углы.

В соединительной области III прямой проводящий соединительный элемент 1 может быть прикреплен к двум кронштейнам 6, 7, показанным на фиг. 8.

Таким образом,, по желанию можно выбрать не только форму и длину проводящего соединительного элемента 1, но по желанию можно использовать также форму и сочетание кронштейнов 6, 7, 27, а также соединительного кронштейна 31.

Изобретение относится к области электротехники,в частности к токопроводным соединениям, предназначенным для соединения проводящих участков электрической структурной сети корпуса. Для повышения долговечности корпуса предложено токопроводящее соединение, содержащее проводящий соединительный элемент (1) с проводящим плетеным материалом (В). Кроме того, для упрощения установки электрической структурной сети на корпус (23) предложен комплект, содержащий по меньшей мере два узла (5) токопроводного соединения, выполненных с соединительными элементами (1) различной формы. Наконец, в соответствии с изобретением предложен способ, который содержит этап преобразования продольных концов (3, 4) плетеного материала (В). 3 н. и 12 з.п. ф-лы, 9 ил.

1. Узел (5) токопроводного соединения, предназначенный для соединения проводящих участков (21) электрической структурной сети корпуса с другими проводящими элементами (20) корпуса, приспособленный для пропускания электрических разрядов и содержащий проводящий соединительный элемент (1) с электропроводным участком (2), отличающийся тем, что электропроводный участок (2) выполнен из плетеного материала (В) в виде полого цилиндра с двумя продольными концами (3, 4), которые уплотнены так, что они имеют жесткую пластинчатую форму.

2. Узел (5) по п. 1, отличающийся тем, что продольные концы (3, 4) предварительно расположены параллельно или под углом друг к другу.

3. Узел (5) по любому из пп. 1 или 2, отличающийся тем, что содержит по меньшей мере один кронштейн (6, 7, 27) для соединения проводящего соединительного элемента (1) и проводящего участка (21) сети, прикрепленный к одному из указанных продольных концов (3, 4) посредством сварного соединения (S).

4. Узел (5) по п. 3, отличающийся тем, что кронштейн (6, 7, 27) выполнен с крепежным концом (8, 9, 28), предназначенным для крепления к одному из продольных концов (3, 4) электропроводного участка, причем указанный крепежный конец (8, 9, 28) выполнен с крепежным отверстием (10, 11, 29) для приема по меньшей мере части одного из продольных концов (3, 4).

5. Узел (5) по п. 3, отличающийся тем, что содержит переходной кронштейн (31) для соединения кронштейна (27) и проводящего участка (21) электрической структурной сети корпуса.

6. Узел (5) по п. 1, отличающийся тем, что содержит изоляционный материал (24), полностью покрывающий проводящий соединительный элемент (1).

7. Узел (5) по п. 6, отличающийся тем, что изоляционный материал (24) покрывает, по меньшей мере частично, крепежный конец (8, 9, 28) кронштейна (6, 7, 27).

8. Узел (5) по п. 1, отличающийся тем, что, по меньшей мере, проводящий соединительный элемент (1) покрыт герметизирующим материалом (25).

9. Узел (5) по п. 8, отличающийся тем, что герметизирующий материал (25) представляет собой герметизирующий клей, который расположен между изоляционным материалом (24) и проводящим соединительным элементом (1).

10. Узел (5) по п. 1, отличающийся тем, что содержит по меньшей мере один проводящий участок (21) электрической структурной сети корпуса, который соединен с проводящим соединительным элементом (1) с возможностью пропускания электрического тока.

11. Комплект, содержащий по меньшей мере два узла (5) токопроводного соединения по любому из пп. 1-10, в котором проводящий соединительный элемент (1) одного из узлов (5) по сравнению проводящим соединительным элементом (1) другого узла (5) имеет другую длину, или его продольные концы (3, 4) расположены относительно друг друга по-другому.

12. Комплект по п. 11, характеризующийся тем, что содержит по меньшей мере один проводящий участок (21) электрической структурной сети корпуса, при этом по меньшей мере один проводящий участок (21) и по меньшей мере один узел (5) токопроводного соединения выполнены с возможностью их взаимного крепления с обеспечением электропроводности.

13. Способ изготовления узла (5) токопроводного соединения для соединения проводящих участков (21) электрической структурной сети корпуса (23) с другими проводящими элементами (20) корпуса (23), при этом узел (5) токопроводного соединения приспособлен для пропускания электрических разрядов, характеризующийся тем, что включает в себя этап, на котором продольным концам (3, 4) плетеного материала (В) в виде полого цилиндра придают стабильную по размерам пластинчатую форму.

14. Способ по п. 13, характеризующийся тем, что придание формы указанным продольным концам (3, 4) осуществляют посредством процесса уплотнения.

15. Способ по любому из пп. 13 или 14, характеризующийся тем, угловое расстояние между продольными концами (3, 4) приданной формы выбирают до придания им этой формы.

| US 4973370 A, 27.11.1990; | |||

| US 5738554 A, 14.04.1998 | |||

| US 4902245 A, 20.02.1990 | |||

| ЭЛЕКТРИЧЕСКОЕ СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ФИЛЬЕРЫ, ПРОИЗВОДЯЩЕЙ НИТИ ИЗ СТЕКЛА | 2004 |

|

RU2319262C2 |

Авторы

Даты

2017-03-22—Публикация

2013-01-08—Подача