Область техники

Настоящее изобретение относится в основном к кессонным узлам стабилизатора и способам их изготовления, и в частности к кессонным узлам горизонтального и вертикального стабилизаторов и способам их изготовления для средств передвижения.

Уровень техники

Термопластичные композитные структуры или части имеют широкую область применений, включая изготовление воздушного судна, космического аппарата, винтокрылого аппарата, водного судна, автомобиля, грузового транспорта и других композитных структур. В конструкции воздушного судна термопластичные композитные структуры или части используются во все возрастающих количествах для формирования фюзеляжа, крыльев, хвостового оперения, панелей обшивки и других компонентов. В частности, части горизонтальных стабилизаторов воздушного судна, также известные как горизонтальное хвостовое оперение, и части вертикальных стабилизаторов воздушного судна, также известные как вертикальное хвостовое оперение, могут быть сконструированы из термопластичных композитных материалов.

Существуют известные конструкции термопластичных композитных и металлических горизонтальных и вертикальных стабилизаторов воздушного судна, в которых используется либо обшивка, усиленная стрингерами и стабилизированная несколькими нервюрами, либо конструкции с несколькими лонжеронами. Например, известные горизонтальные или вертикальные стабилизаторы для большого воздушного судна могут быть сконструированы из трех лонжеронов и нескольких нервюр и стрингеров. Основную нагрузку на изгиб могут выдерживать несущие обшивки и стрингеры внутри них, кессоны, расположенные с промежутком спереди и сзади между передним лонжероном и задним лонжероном. Нервюры, продолжающиеся вперед и назад, стабилизируют обшивку и стрингеры (например, сокращают длину стрингеров) и обеспечивают пути передачи сосредоточенных поперечных нагрузок, таких как ось горизонтального стабилизатора и шарниры руля высоты. Однако такие известные конструкции горизонтальных и вертикальных стабилизаторов могут обладать увеличенной массой из-за многочисленных стрингеров и нервюр, используемых для стабилизации обшивки (например, предотвращения коробления из-за нагрузок на сжатие).

Кроме того, существуют известные конструкции композитных и металлических горизонтальных и вертикальных стабилизаторов воздушного судна, в которых используются многослойные структуры с сотовым заполнителем, чтобы не использовать стрингеры и некоторые из нервюр. Однако когда нет стрингеров, конструктивно-силовая схема может потребовать дополнительные промежуточные лонжероны, которые могут аннулировать любую экономию массы, обеспечиваемую многослойной структурой с сотовым заполнителем, используемой между нервюрами и лонжеронами.

Кроме того, известные способы и системы для изготовления и монтажа горизонтальных или вертикальных стабилизаторов воздушного судна включают ручные способы и системы и обычно требуют несколько наборов технологической оснастки и операций формования. Такими известными способами и системами можно оказать давление посредством любого сердечника, сдавливая все его части вместе. Это может ограничить или исключить способы изготовления и обработки, в которых используются оплеточные машины для сплетения термопластичных композитных материалов, поскольку, когда части собраны вместе, может быть сложно, если это вообще возможно, пропустить собранные части через оплеточную машину. Кроме того, такие известные способы и системы для изготовления горизонтальных или вертикальных стабилизаторов воздушного судна могут потребовать большего времени и трудозатрат, что, в свою очередь, может повысить затраты на изготовление.

Соответственно, в этой области существует потребность в более эффективных кессонных узлах горизонтальных и вертикальных стабилизаторов для средств передвижения и более эффективных способах изготовления таких кессонных узлов горизонтальных и вертикальных стабилизаторов для средств передвижения, которые обеспечивают преимущества по сравнению с известными узлами, устройствами, системами и способами.

Сущность изобретения

Такая потребность в более эффективных кессонных узлах горизонтальных и вертикальных стабилизаторов средств передвижения и более эффективных способах изготовления таких кессонных узлов горизонтальных и вертикальных стабилизаторов средств передвижения может быть удовлетворена. Как указано далее подробно, варианты осуществления более эффективных кессонных узлов горизонтальных и вертикальных стабилизаторов средств передвижения и более эффективных способов изготовления таких кессонных узлов горизонтальных и вертикальных стабилизаторов средств передвижения могут обеспечивать значительные преимущества относительно существующих узлов, устройств, систем и способов.

В одном из вариантов осуществления настоящего изобретения предлагается устройство для обеспечения упрочнения панелей. Устройство содержит наружную плетеную трубку из термопласта. Устройство дополнительно содержит внутреннюю плетеную трубку из термопласта, расположенную внутри наружной плетеной трубки из термопласта. Устройство дополнительно содержит слой разделительной прокладки, одновременно отвержденный и расположенный между наружной плетеной трубкой из термопласта и внутренней плетеной трубкой из термопласта. Слой разделительной прокладки обеспечивает внутренней плетеной трубке из термопласта упрочнение и сопротивление повреждению при ударе, чтобы не допустить потери способности нагружения конструкции.

В другом варианте осуществления настоящего изобретения предлагается термопластичный кессонный узел стабилизатора. Узел содержит множество плетеных трубчатых поясов лонжерона из термопласта, расположенных с промежутком, чтобы был образован внутренний участок кессона. Каждый плетеный трубчатый пояс лонжерона из термопласта содержит наружную плетеную трубку из термопласта, внутреннюю плетеную трубку из термопласта, расположенную внутри наружной плетеной трубки из термопласта, и слой разделительной прокладки, одновременно отверждаемый между наружной плетеной трубкой из термопласта и внутренней плетеной трубкой из термопласта. Слой разделительной прокладки обеспечивает усиление и сопротивление повреждению при ударе внутренней плетеной трубки из термопласта, чтобы не допустить потери способности нагружения конструкции. Узел дополнительно содержит термопластичную панель обшивки, одновременно отвержденную с множеством плетеных трубчатых поясов лонжерона из термопласта для образования наружного участка кессона. Термопластичная панель обшивки содержит внутренний термопластичный обшивочный лист, внешний термопластичный обшивочный лист и множество заполнителей. Узел дополнительно содержит одну или более плетеных трубчатых ферменных нервюр из термопласта, присоединенных к одному или более плетеным трубчатым поясам лонжерона из термопласта посредством одного или более соединительных узлов.

В еще одном варианте осуществления настоящего изобретения предлагается способ изготовления термопластичного кессонного узла стабилизатора. Способ включает создание множества плетеных трубчатых поясов лонжерона из термопласта. Способ дополнительно включает крепление одного или более соединительных элементов к одному или более плетеным трубчатым поясам лонжерона из термопласта. Способ дополнительно включает размещение по меньшей мере одного плетеного трубчатого пояса лонжерона из термопласта в каждом углу внутренней части технологической оснастки кессона для образования внутренней части кессона. Способ дополнительно включает укладку внутреннего термопластичного обшивочного листа непрерывным образом вокруг плетеных трубчатых поясов лонжерона из термопласта для образования кессонной структуры вокруг плетеных трубчатых поясов лонжерона из термопласта и образования по меньшей мере внутренней поверхности кессона. Способ дополнительно включает присоединение множества элементов стабилизации панели обшивки к внутреннему термопластичному обшивочному листу для образования четырех боковых участков кессона. Способ дополнительно включает укладку наружного термопластичного обшивочного листа непрерывным образом вокруг множества элементов стабилизации панели обшивки и крепление к ним для образования внешней поверхности кессона. Способ дополнительно включает размещение плетеных трубчатых поясов лонжерона из термопласта, внутренней и наружной термопластичных обшивочных листов и элементов стабилизации панели обшивки в технологической оснастке для совместного формования кессона. Способ дополнительно включает нагрев при эффективной температуре и под эффективном давлением плетеных трубчатых поясов лонжерона из термопласта, внутреннего и наружного термопластичных обшивочных листов и элементов стабилизации панели обшивки в технологической оснастке для совместного формования кессона с целью формирования термопластичного кессонного узла стабилизатора. Способ может дополнительно включать охлаждение термопластичного кессонного узла стабилизатора. Способ дополнительно включает удаление термопластичного кессонного узла стабилизатора из технологической оснастки для совместного формования кессонов. Способ может дополнительно включать присоединение одной или более плетеных трубчатых ферменных нервюр из термопласта к одному или более плетеным трубчатым поясам лонжерона из термопласта посредством одного или более соединительных элементов. Способ может дополнительно включать присоединение элементов сопряжения передней кромки и задней кромки к термопластичному кессонному узлу стабилизатора.

Еще в одном варианте осуществления настоящего изобретения устройство обеспечивает упрочнение панелей, при этом устройство содержит: наружную плетеную трубку из термопласта; внутреннюю плетеную трубку из термопласта, расположенную внутри наружной плетеной трубки из термопласта; и слой разделительной прокладки, одновременно отвержденный между наружной плетеной трубкой из термопласта и внутренней плетеной трубкой из термопласта, а также обеспечивающий усиление и сопротивление повреждению при ударе внутренней плетеной трубки из термопласта, чтобы не допустить потери способности нагружения конструкции.

Определенное преимущество обеспечивается тем, что наружная плетеная трубка из термопласта и внутренняя плетеная трубка из термопласта вместе выдерживают разрушающую нагрузку, и при этом дополнительно внутренняя плетеная трубка из термопласта выдерживает предельную нагрузку, причем слой разделительной прокладки содержит материал прокладки, выбранный из группы, включающей: металлическую фольгу, такую как титан, сталь или алюминий; неуглеродный материал и стекловолокнистый материал.

Определенное преимущество обеспечивается и тем, что устройство содержит плетеный трубчатый пояс лонжерона из термопласта, одновременно отвержденный с термопластичной панелью обшивки, причем термопластичная панель обшивки содержит внутренний термопластичный обшивочный лист, наружный термопластичный обшивочный лист и множество элементов стабилизации обшивки; внутренний и наружный термопластичные обшивочные листы содержат материал, выбранный из группы, включающей термопласт, формированный с применением плетения, и термопласт на основе разрезных лент; элементы стабилизации панели обшивки, содержат заполнители, выбранные из группы, включающей термопластичный многослойный сотовый заполнитель и заполнитель из пеноматериала; и элементы стабилизации панели обшивки содержат множество стрингеров и множество профилей усиления панели.

Кроме того, устройство содержит плетеный трубчатый пояс лонжерона из термопласта, связанный с соединительным элементом, содержащим штыревую часть, спроектированную для соединения с гнездовой частью, связанной с плетеной трубчатой ферменной нервюрой из термопласта; причем соединительный элемент содержит материал, выбранный из группы, включающей титан, углепластик, алюминий и нержавеющую сталь.

Еще в одном варианте осуществления предлагается термопластичный кессонный узел стабилизатора, содержащий: множество плетеных трубчатых поясов лонжерона из термопласта, расположенных с промежутком для образования внутреннего участка кессона, причем каждый плетеный трубчатый пояс лонжерона из термопласта содержит: наружную плетеную трубку из термопласта; внутреннюю плетеную трубку из термопласта, расположенную внутри наружной плетеной трубки из термопласта; слой разделительной прокладки, одновременно отвержденный между наружной плетеной трубкой из термопласта и внутренней плетеной трубкой из термопласта, при этом слой разделительной прокладки обеспечивает усиление и сопротивление повреждению при ударе внутренней плетеной трубки из термопласта, чтобы не допустить потери способности нагружения конструкции; термопластичную панель обшивки одновременно отвержденную с множеством плетеных трубчатых поясов лонжерона из термопласта для образования наружного участка кессона, причем термопластичная панель обшивки содержит: внутренний термопластичный обшивочный лист; наружный термопластичный обшивочный лист; и множество элементов стабилизации панели обшивки; и одну или более плетеных трубчатых ферменных нервюр из термопласта, присоединенных к одному или более плетеных трубчатым поясам лонжерона из термопласта посредством одного или более соединительных узлов.

Определенное преимущество заключается в том, что наружная плетеная трубка из термопласта и внутренняя плетеная трубка из термопласта вместе выдерживают разрушающую нагрузку и, кроме того, внутренняя плетеная трубка из термопласта выдерживает предельную нагрузку; причем слой разделительной прокладки содержит материал, выбранный из группы, включающей металлическую фольгу, такую как титан, сталь или алюминий; неуглеродный материал; и стекловолокнистый материал.

Кроме того, слой разделительной прокладки содержит титан и обладает электрической проводимостью для обеспечения пути громозащитного заземления, причем внутренняя и наружная термопластичные обшивочные листы содержат материал, выбранный из группы, включающей термопласт, сформированный с применением плетения, и термопласт на основе разрезной ленты; элементы стабилизации панели обшивки содержат заполнители, выбранные из группы, включающей термопластичный многослойный сотовый заполнитель и заполнитель из пеноматериала; элементы стабилизации панели обшивки содержат множество стрингеров и множество профилей усиления панелей; один или более соединительных узлов включают соединительный элемент, состоящий из материала, выбранного из группы, включающей титан, углепластик, алюминий и нержавеющую сталь; и термопластичный кессонный узел стабилизатора используется в средстве передвижения, выбранном из группы, включающей воздушное судно, космический аппарат, винтокрылый аппарат, водное судно, автомобиль, грузовое транспортное средство, автобус и поезд.

Еще в одном обладающем преимуществом варианте осуществления предлагается способ изготовления термопластичного кессонного узла стабилизатора, причем способ включает: обеспечение множества плетеных трубчатых поясов лонжерона из термопласта; присоединение одного или более соединительных элементов к одному или более плетеным трубчатым поясам лонжерона из термопласта; размещение по меньшей мере одного плетеного трубчатого пояса лонжерона из термопласта в каждом углу внутренней части технологической оснастки кессона для образования внутреннего участка кессона; укладку внутреннего термопластичного обшивочного листа непрерывным образом вокруг плетеных трубчатых поясов лонжерона из термопласта для образования кессонной структуры вокруг плетеных трубчатых поясов лонжерона из термопласта и для образования по меньшей мере внутренней поверхности кессона; присоединение множества элементов стабилизации панели обшивки к внутреннему термопластичному обшивочному листу для образования четырех боковых участков кессона; укладку и присоединение наружного термопластичного обшивочного листа непрерывным образом вокруг множества элементов стабилизации панели обшивки для образования периферии кессона; размещение плетеных трубчатых поясов лонжерона из термопласта, внутренней и наружной термопластичных обшивочных листов и элементов стабилизации панели обшивки в технологической оснастке для совместного формования кессона; нагрев при эффективной температуре и под эффективным давлением плетеных трубчатых поясов лонжерона из термопласта, внутреннего и наружного термопластичных обшивочных листов и элементов стабилизации панели обшивки в технологической оснастке для совместного формования кессонов с целью формирования термопластичного кессонного узла стабилизатора; и удаление термопластичного кессонного узла стабилизатора из технологической оснастки для формования кессона.

В предпочтительном исполнении способ дополнительно включает: крепление одной или более плетеных трубчатых ферменных нервюр из термопласта к одному или более из плетеных трубчатых поясов лонжерона из термопласта посредством одного или более соединительных узлов; присоединение элементов сопряжения передней и задней кромки к термопластичному кессонному узлу стабилизатора; охлаждение после нагрева термопластичного кессонного узла стабилизатора; при этом каждый плетеный трубчатый пояс лонжерона из термопласта изготавливается по способу, включающему: применение оплеточной машины для плетения термопластичного материала поверх съемного сердечника и съемной втулки для формирования внутренней трубки плетеной из термопласта; обертывание слоя разделительной прокладки, содержащего неуглеродный материал вокруг наружной поверхности внутренней плетеной трубки из термопласта; применение оплеточной машины для плетения дополнительного термопластичного материала поверх наружной поверхности слоя разделительной прокладки для формирования наружной плетеной трубки из термопласта; размещение внутренней плетеной трубки из термопласта, слоя разделительной прокладки и наружной плетеной трубки из термопласта в трубчатой технологической оснастке для формования; нагрев и совместное отверждение при эффективной температуре и под эффективным давлением внутренней плетеной трубки из термопласта, слоя разделительной прокладки и наружной плетеной трубки из термопласта в трубчатой технологической оснастке для формования с целью получения плетеного трубчатого пояса лонжерона из термопласта; охлаждение плетеного трубчатого пояса лонжерона из термопласта; и удаление съемного сердечника и съемной втулки из плетеного трубчатого пояса лонжерона из термопласта.

Кроме того, укладка внутреннего термопластичного обшивочного листа и укладка наружного термопластичного обшивочного листа проводятся устройством, выбранным из группы, включающей оплеточную машину и станок для автоматической выкладки волокон (AFP); причем множество элементов стабилизации панели обшивки выбраны из группы, включающей термопластичный многослойный сотовый заполнитель, заполнитель из пеноматериала и комбинацию из множества стрингеров и множества профилей усиления панели; каждая плетеная трубчатая ферменная нервюра из термопласта изготавливается по способу, включающему: использование оплеточной машины для плетения термопластичного материала поверх съемного сердечника и съемной втулки для формирования внутренней плетеной трубки из термопласта; обертывание слоя разделительной прокладки, содержащей неуглеродный материал, вокруг наружной поверхности внутренней плетеной трубки из термопласта; использование оплеточной машины для плетения дополнительного термопластичного материала поверх наружной поверхности слоя разделительной прокладки для формирования наружной плетеной трубки из термопласта; размещение внутренней плетеной трубки из термопласта, слоя разделительной прокладки и наружной плетеной трубки из термопласта в трубчатой технологической оснастке для совместного формования; нагрев и совместное отверждение при эффективной температуре и эффективном давлении внутренней плетеной трубки из термопласта, слоя разделительной прокладки и наружной плетеной трубки из термопласта в трубчатой технологической оснастке для совместного формования с целью получения плетеной трубчатой ферменной нервюры из термопласта; охлаждение плетеной трубчатой ферменной нервюры из термопласта; и удаление съемного сердечника и съемной втулки из плетеной трубчатой ферменной нервюры из термопласта; причем нагрев дополнительно включает соединение плетеных трубчатых поясов лонжерона из термопласта, внутренней и наружной термопластичных обшивочных листов и элементов стабилизации панели обшивки вместе посредством способа, выбранного из группы, включающей совместное отверждение и сварку.

Описанные особенности, функции и преимущества могут быть достигнуты независимо в различных вариантах осуществления настоящего изобретения или могут быть скомбинированы в других вариантах осуществления, подробности которых можно понять из следующего описания и прилагаемых чертежей.

Краткое описание чертежей

Изобретение должно быть более понятно из следующего подробного описания со ссылкой на прилагаемые чертежи, на которых показаны предпочтительные и иллюстративные варианты осуществления, необязательно выполненные в масштабе, и на которых:

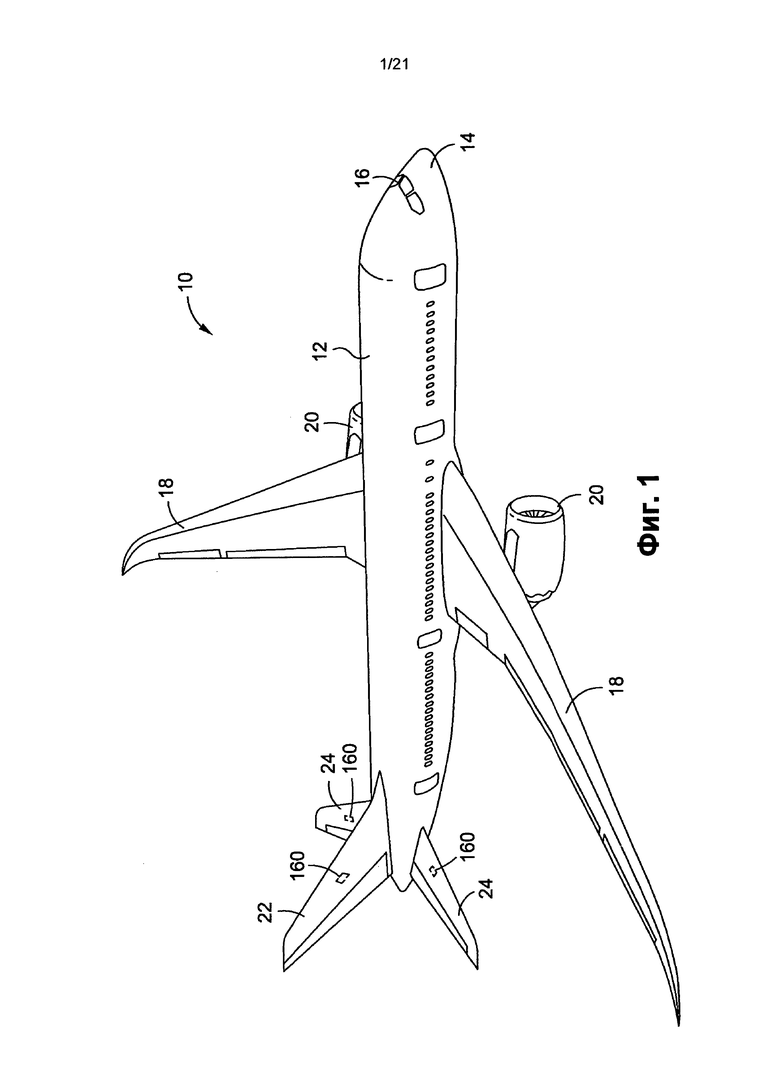

на фиг. 1 показан вид в перспективе воздушного судна, который может включать одно или более устройств и узлов, изготовленных по предпочтительным вариантам осуществления настоящего изобретения;

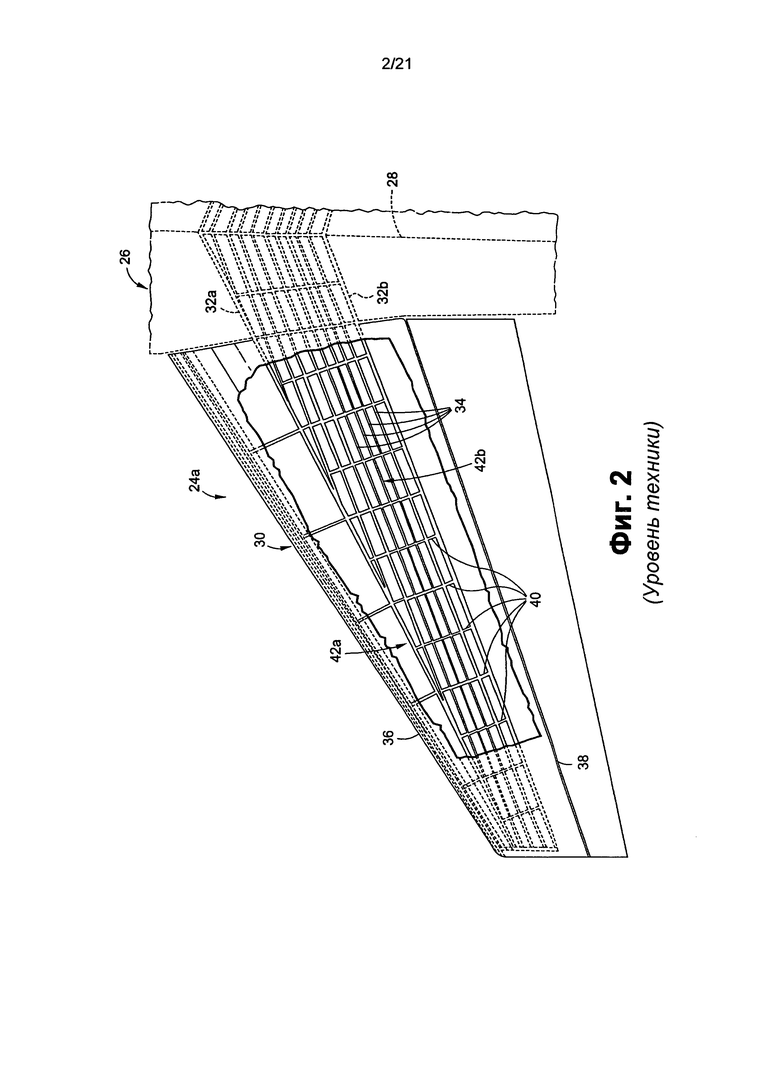

на фиг. 2 показан вид сверху с местным разрезом существующего горизонтального стабилизатора хвостового оперения воздушного судна;

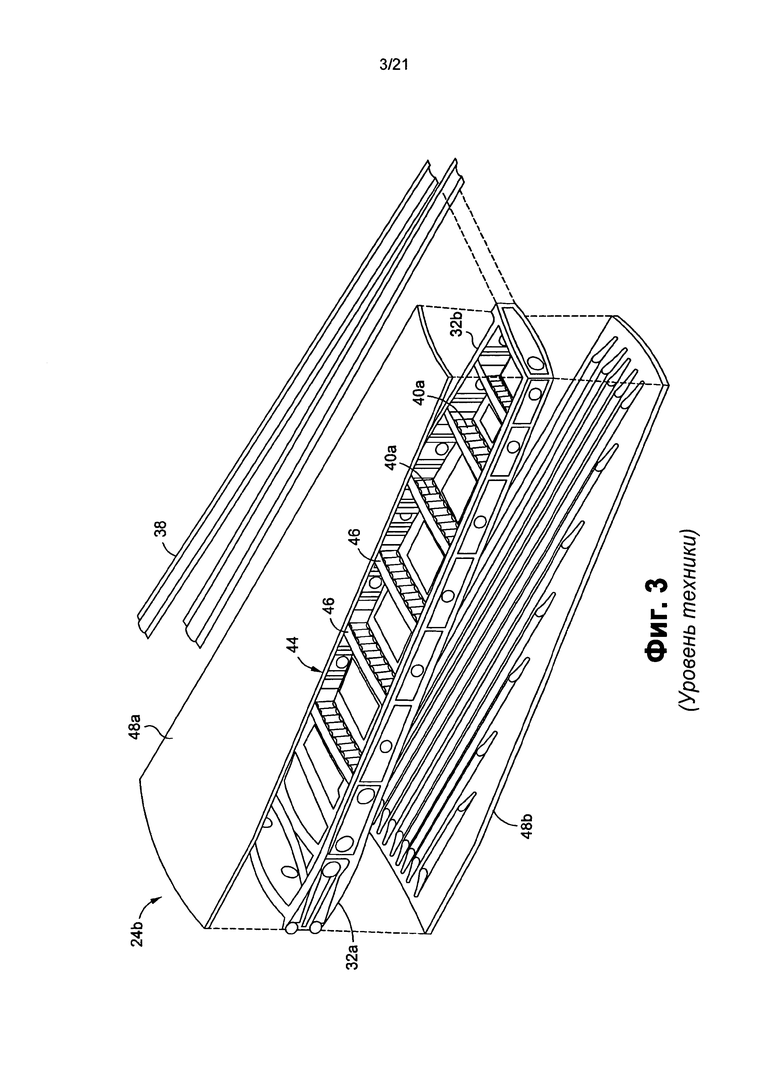

на фиг. 3 показан покомпонентный вид в перспективе существующего горизонтального стабилизатора хвостового оперения воздушного судна, иллюстрирующий структурный кессонный узел с упрочненной обшивкой из панелей с двутавровым профилем усиления;

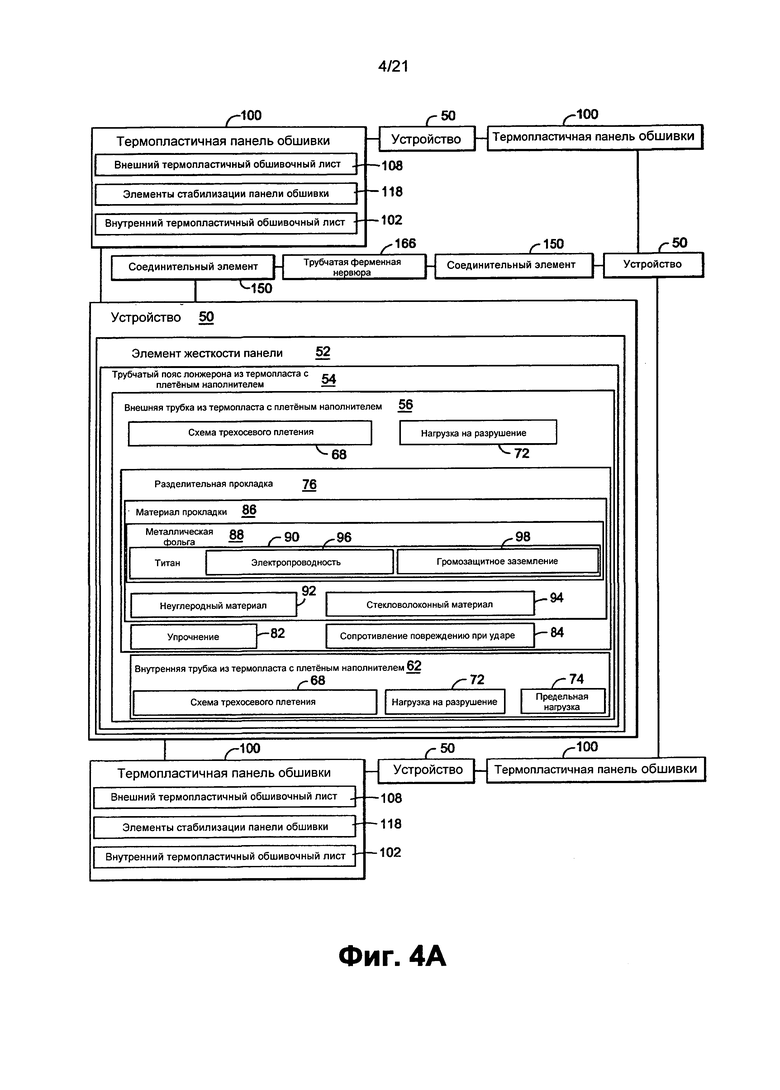

на фиг. 4А показана функциональная блок-схема, иллюстрирующая устройство для изготовления элемента усиления панели по одному из вариантов осуществления настоящего изобретения;

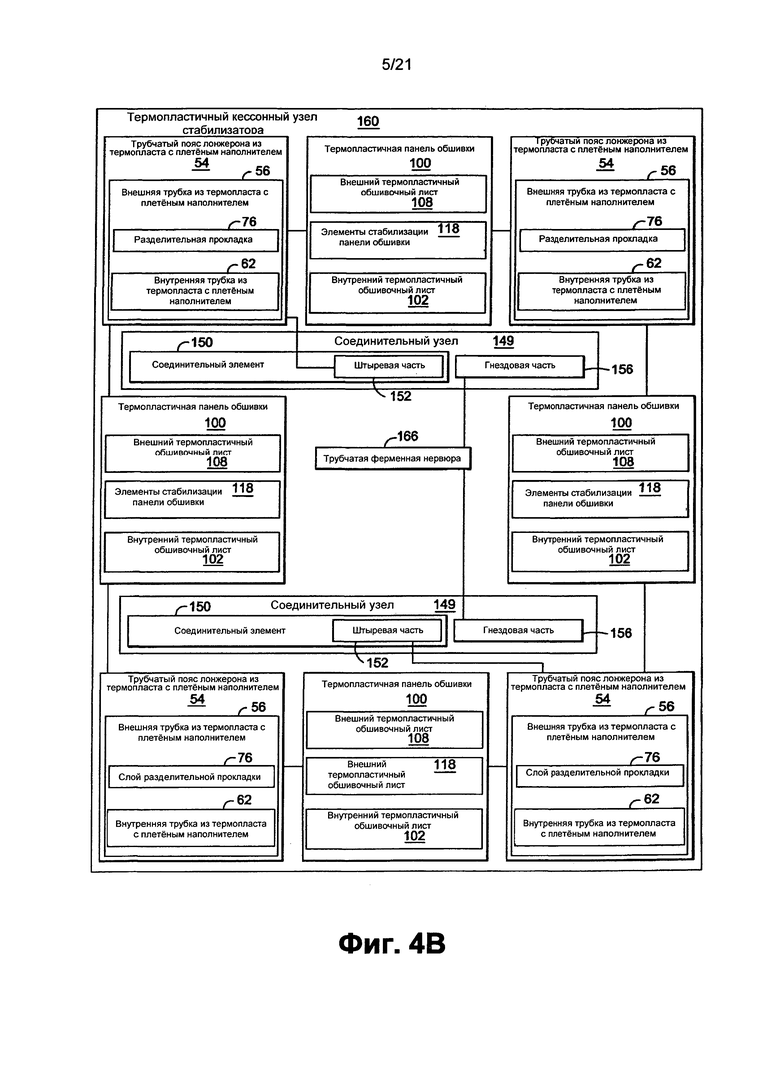

на фиг. 4В показана функциональная блок-схема, иллюстрирующая термопластичный кессонный узел стабилизатора по одному из вариантов осуществления настоящего изобретения;

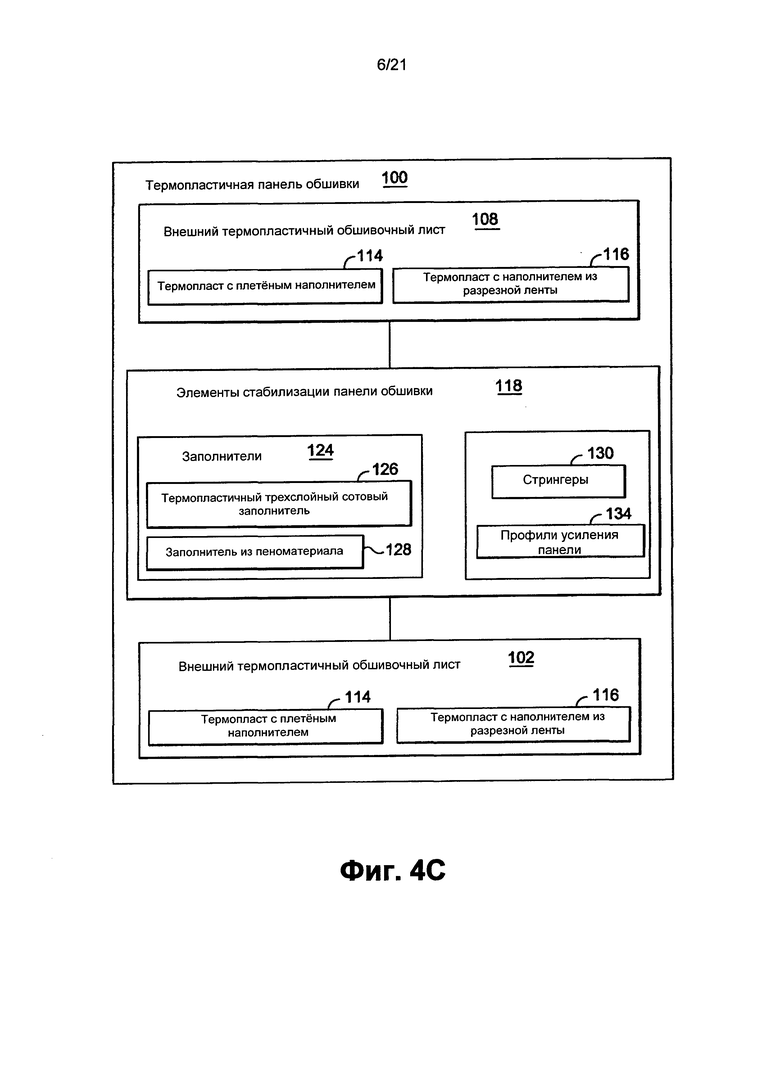

на фиг. 4С показана функциональная блок-схема, иллюстрирующая термопластичную панель обшивки по одному из вариантов осуществления настоящего изобретения;

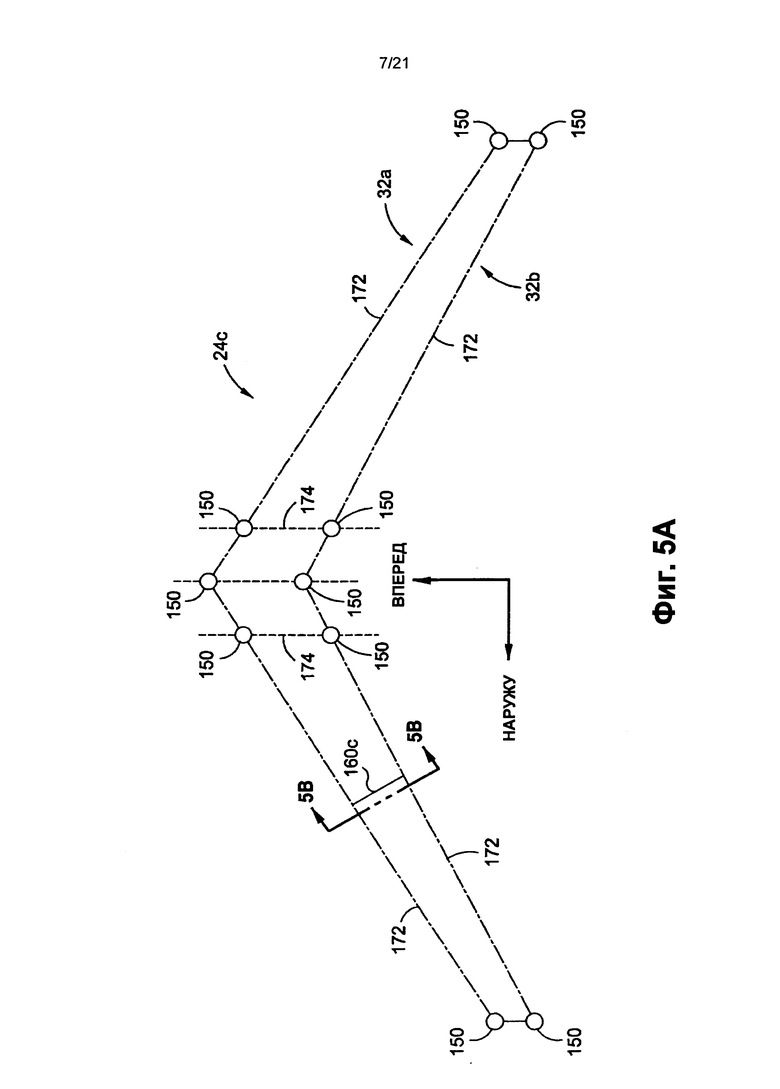

на фиг. 5А схематично показан вид сверху термопластичного кессонного узла стабилизатора по одному из вариантов осуществления настоящего изобретения;

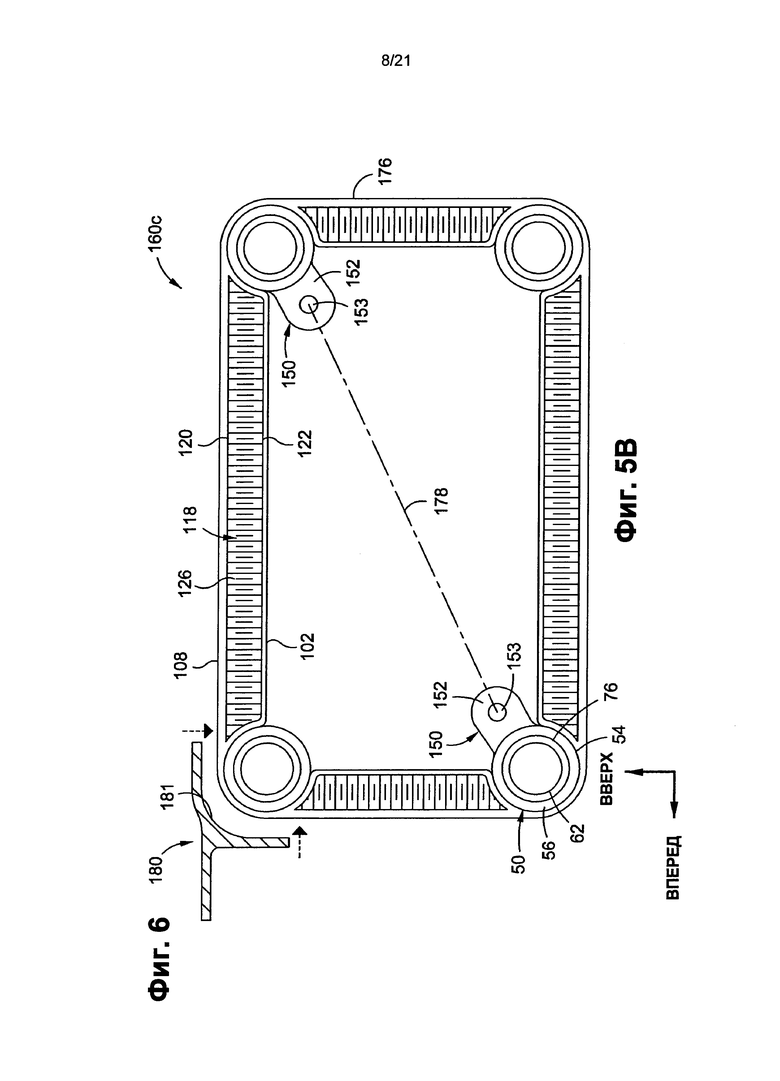

на фиг. 5В показано сечение по 5В-5В по фиг. 5А;

на фиг. 6 показано сечение элемента сопряжения передней и задней кромки по одному из вариантов осуществления, который может быть присоединен в каждом углу термопластичного кессонного узла стабилизатора по фиг. 5А;

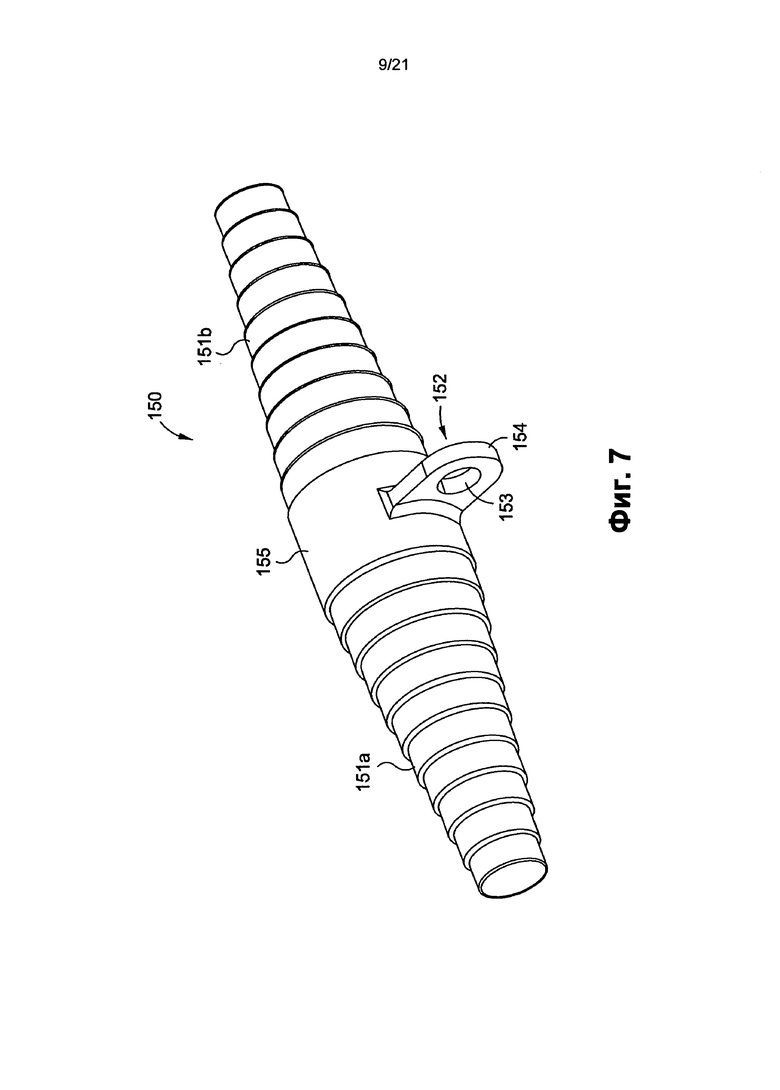

на фиг. 7 показан перспективный вид в изометрии соединительного элемента термопластичного кессонного узла стабилизатора по одному варианту осуществления настоящего изобретения;

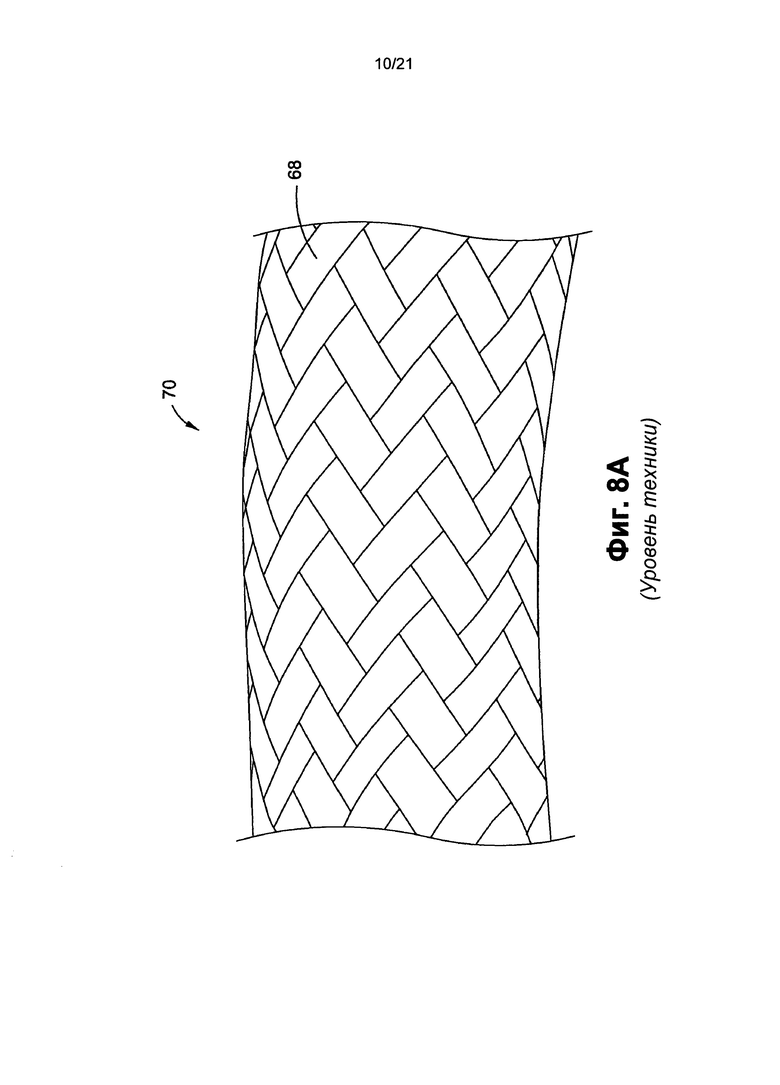

на фиг. 8А показана известная плетеная заготовка с плетением по двум осям;

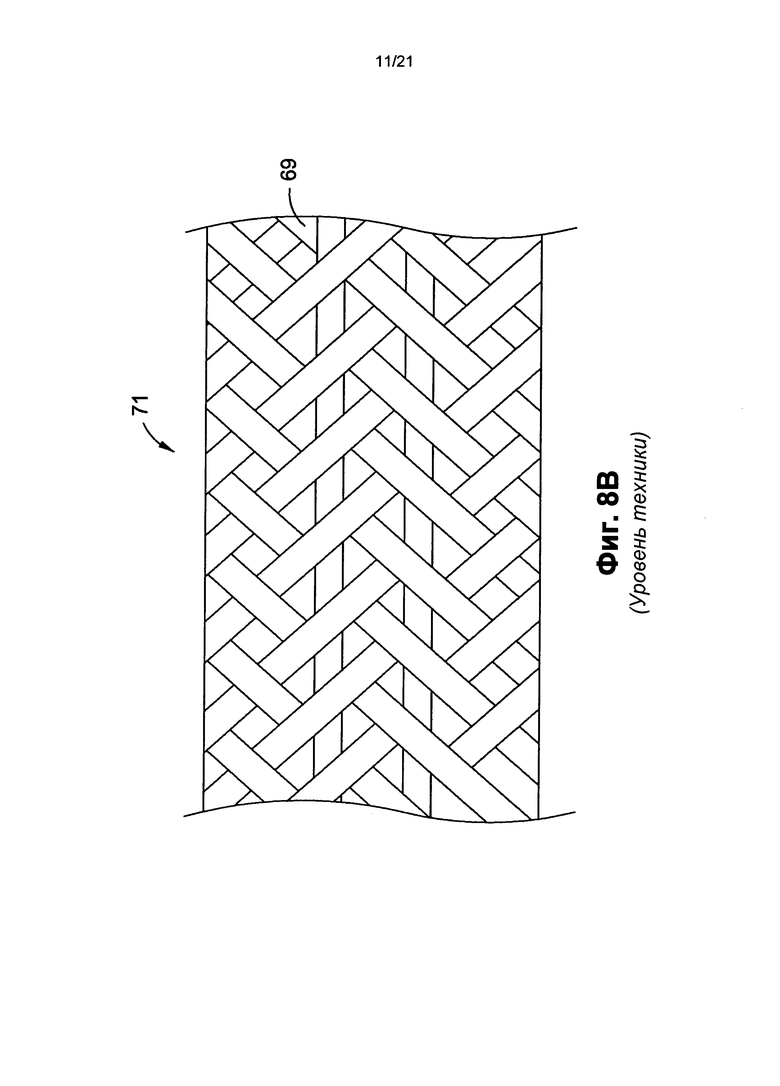

на фиг. 8В показана известная плетеная заготовка с плетением по трем осям;

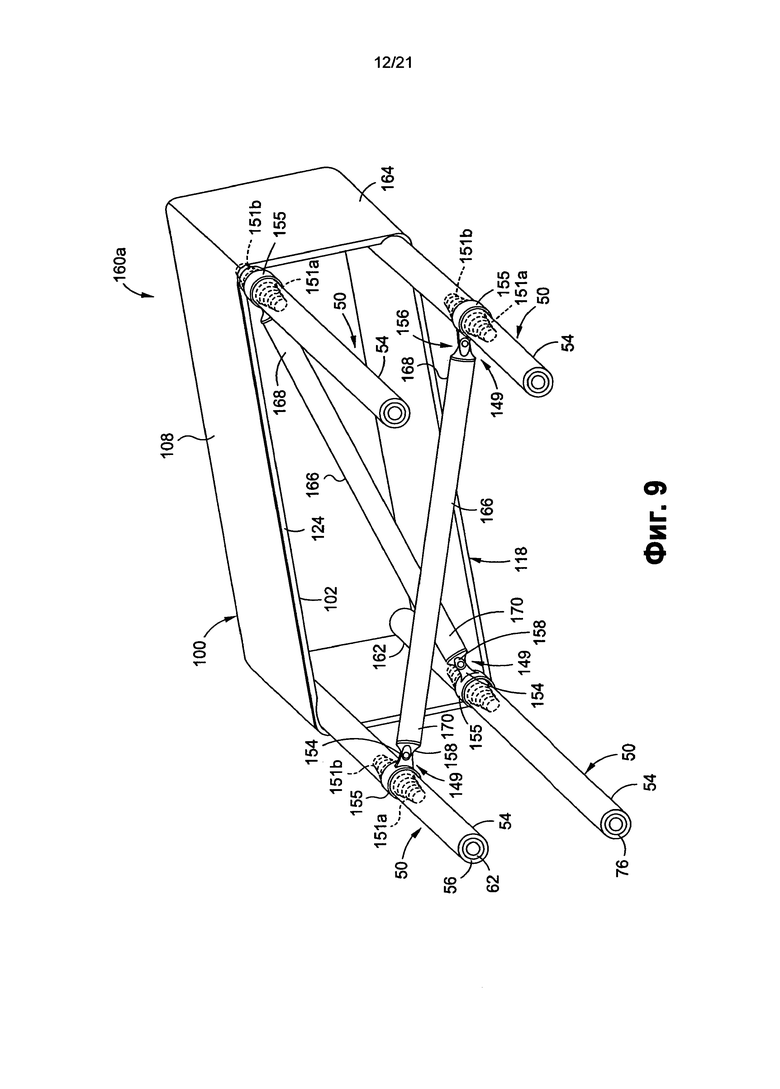

на фиг. 9 показан вид в изометрии термопластичного кессонного узла стабилизатора по другому варианту осуществления настоящего изобретения;

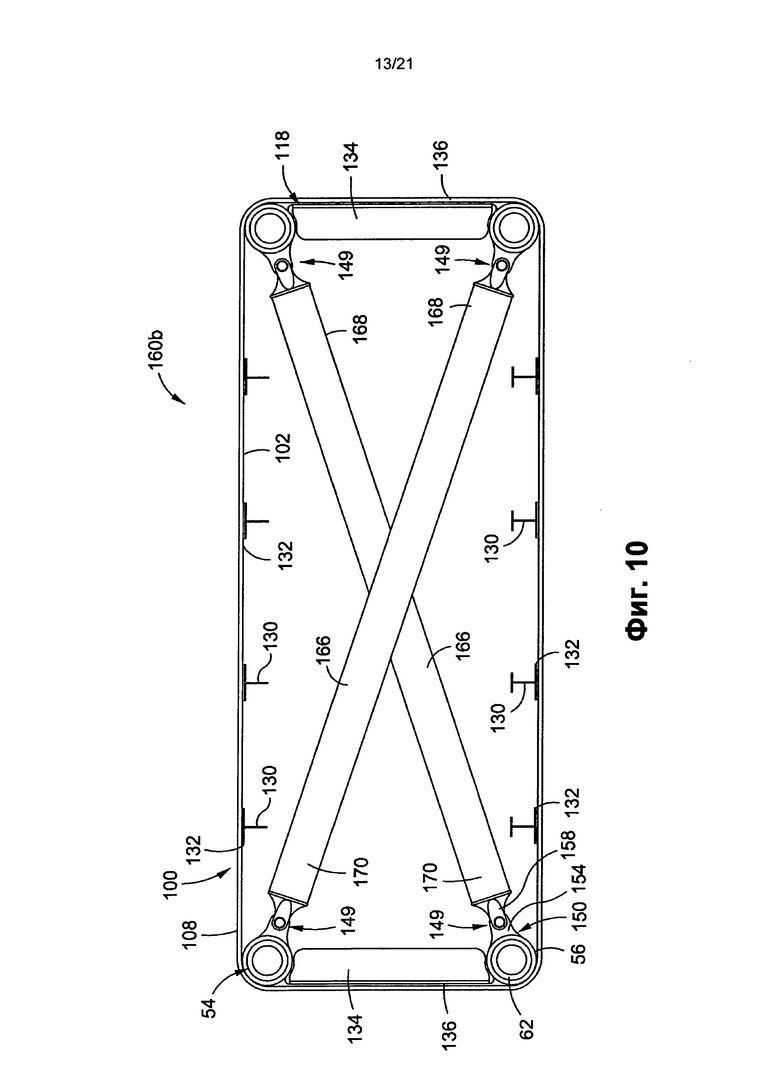

на фиг. 10 показан вид в изометрии термопластичного кессонного узла стабилизатора по еще одному варианту осуществления настоящего изобретения;

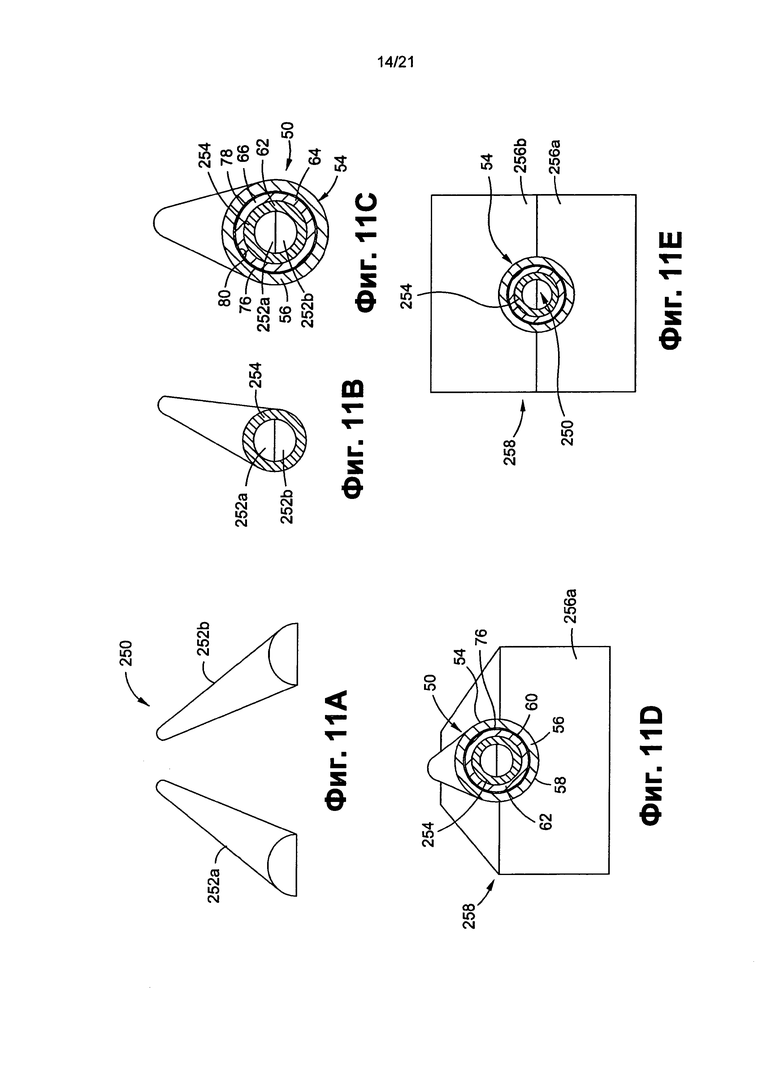

на фиг. 11А показан съемный сердечник технологической оснастки, применяемый в одном из вариантов осуществления способа изготовления термопластичного кессонного узла стабилизатора по настоящему изобретению;

на фиг. 11В показаны съемный сердечник оснастки по фиг. 11А и съемная втулка, используемые в одном из вариантов осуществления способа изготовления термопластичного кессонного узла стабилизатора по настоящему изобретению;

на фиг. 11С показаны съемный сердечник оснастки и съемная втулка по фиг. 11В и плетеный трубчатый пояс лонжерона из термопласта, одновременно отвержденные по одному варианту осуществления способа изготовления термопластичного кессонного узла стабилизатора по настоящему изобретению;

на фиг. 11D показан плетеный трубчатый пояс лонжерона из термопласта по фиг. 11С, размещенный в первой половине трубчатой технологической оснастки для совместного формования, используемый в одном варианте осуществления способа изготовления термопластичного кессонного узла стабилизатора по настоящему изобретению;

на фиг. 11Е показан плетеный трубчатый пояс лонжерона из термопласта по фиг. 11С, зафиксированный в трубчатой технологической оснастке типа пресс-формы для совместного отверждения, применяемый в одном варианте осуществления способа изготовления термопластичного кессонного узла стабилизатора по настоящему изобретению;

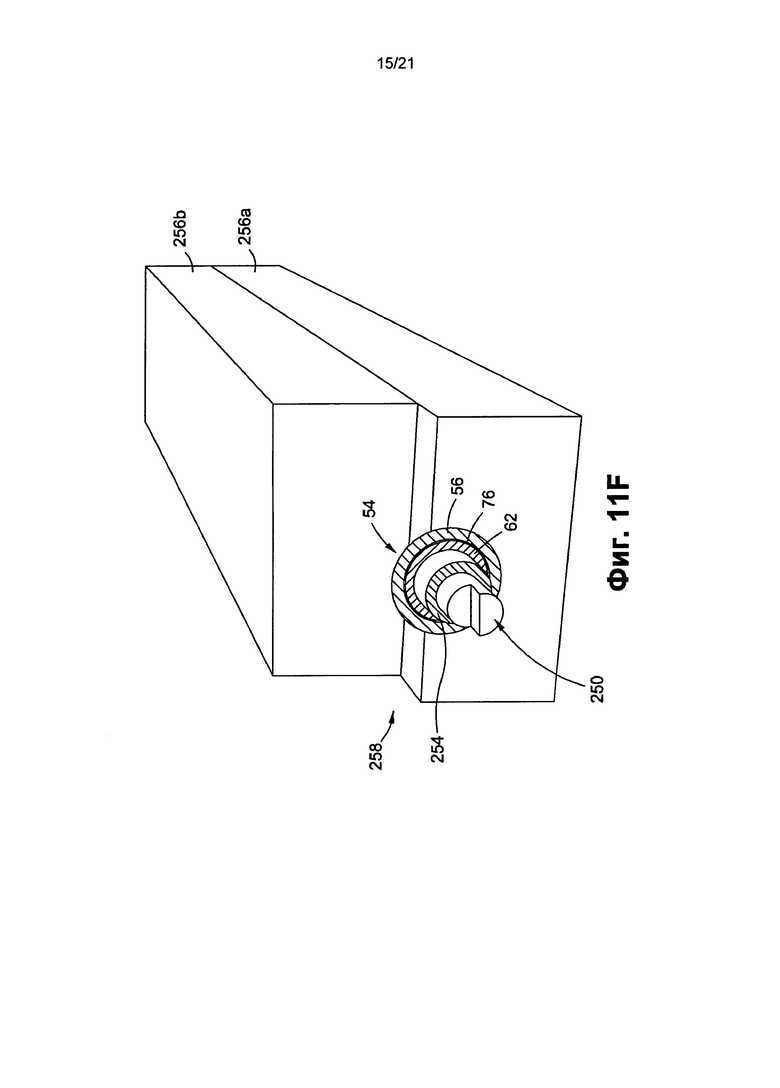

на фиг. 11F показан разрез одновременно отвержденного плетеного трубчатого пояса лонжерона из термопласта в трубчатой технологической оснастке для совместного формования по фиг. 11Е;

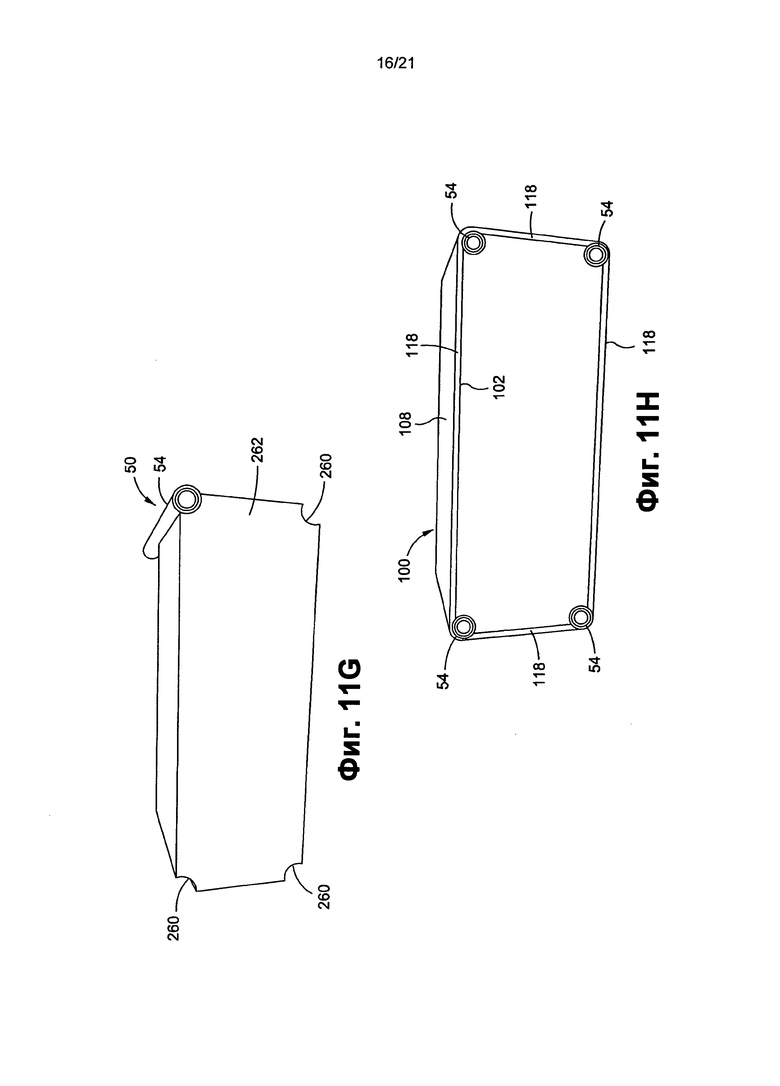

на фиг. 11G показан изготовленный, одновременно отвержденный плетеный трубчатый пояс лонжерона из термопласта, расположенный в углу внутренней части технологической оснастки кессона, применяемый в одном варианте осуществления способа изготовления термопластичного кессонного узла стабилизатора по настоящему изобретению;

на фиг. 11Н показаны изготовленные, одновременно отвержденные плетеные трубчатые пояса лонжерона из термопласта, внутренняя и наружная термопластичные обшивочные листы и элементы стабилизации панели обшивки, добавленные вокруг внутренней части технологической оснастки кессона, используемой в одном варианте осуществления способа изготовления термопластичного кессонного узла стабилизатора по настоящему изобретению;

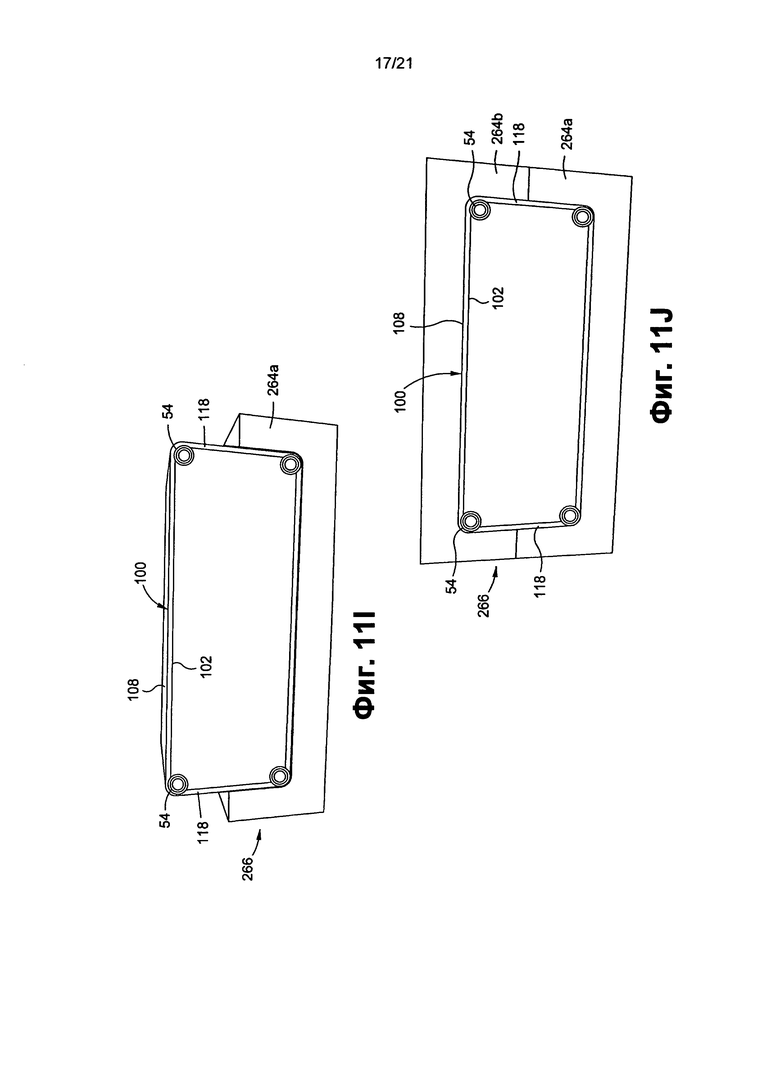

на фиг. 11I показаны изготовленные, одновременно отвержденные плетеные трубчатые пояса лонжерона из термопласта, внутренняя и наружная термопластичные обшивочные листы и элементы стабилизации панели обшивки по фиг. 11Н, размещенные в первой половине технологической оснастки типа пресс-формы для совместного формования кессонов, применяемой в одном из вариантов осуществления способа изготовления горизонтального или вертикального стабилизатора воздушного судна по настоящему изобретению;

на фиг. 11J показаны изготовленные, одновременно отвержденные плетеные трубчатые пояса лонжерона из термопласта, внутренняя и наружная термопластичные обшивочные листы и элементы стабилизации панели обшивки по фиг. 11Н, зафиксированные в технологической оснастке типа пресс-формы для совместного формования кессона с целью отверждения, используемой в одном варианте осуществления способа изготовления термопластичного кессонного узла стабилизатора по настоящему изобретению;

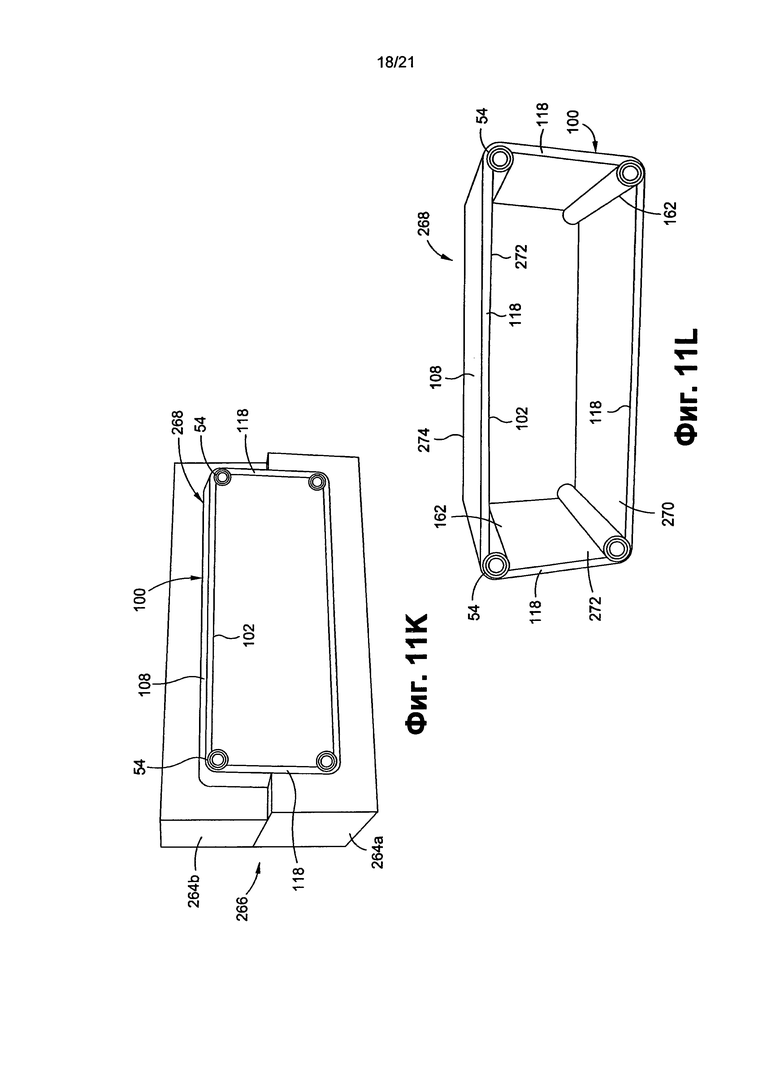

на фиг. 11K показан вид в разрезе одновременно отвержденного термопластичного кессонного узла стабилизатора в технологической оснастке типа пресс-формы для совместного формования по фиг. 11J;

на фиг. 11L показан термопластичный кессонный узел стабилизатора с удаленной технологической оснасткой кессона, используемый в одном варианте осуществления способа изготовления термопластичного кессонного узла стабилизатора по настоящему изобретению;

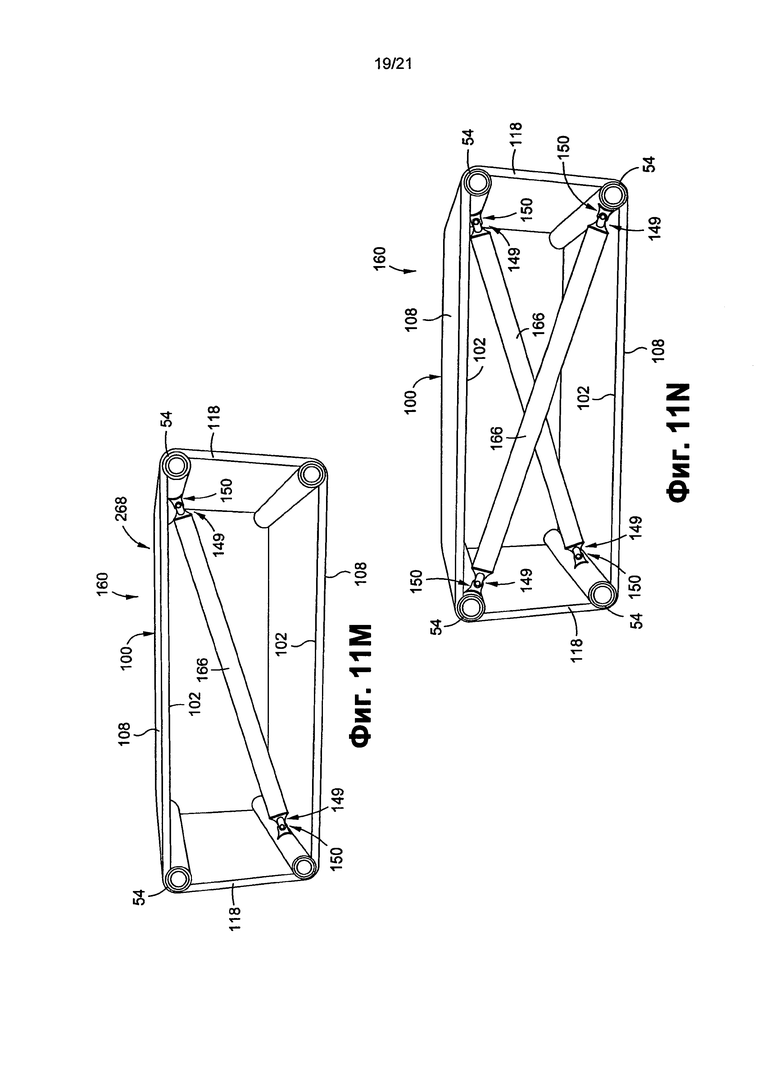

на фиг. 11М показан термопластичный кессонный узел стабилизатора по фиг. 11L с плетеной трубчатой ферменной нервюрой из термопласта, присоединенной посредством соединительных элементов к двум плетеным трубчатым поясам лонжерона из термопласта, применяемый в одном варианте осуществления способа изготовления термопластичного кессонного узла стабилизатора по настоящему изобретению;

на фиг. 11N показан термопластичный кессонный узел стабилизатора по фиг. 11L с двумя плетеными трубчатыми ферменными нервюрами из термопласта, присоединенными посредством соединительных элементов к четырем плетеным трубчатым поясам лонжерона из термопласта, применяемый в одном варианте осуществления способа изготовления термопластичного кессонного узла стабилизатора по настоящему изобретению;

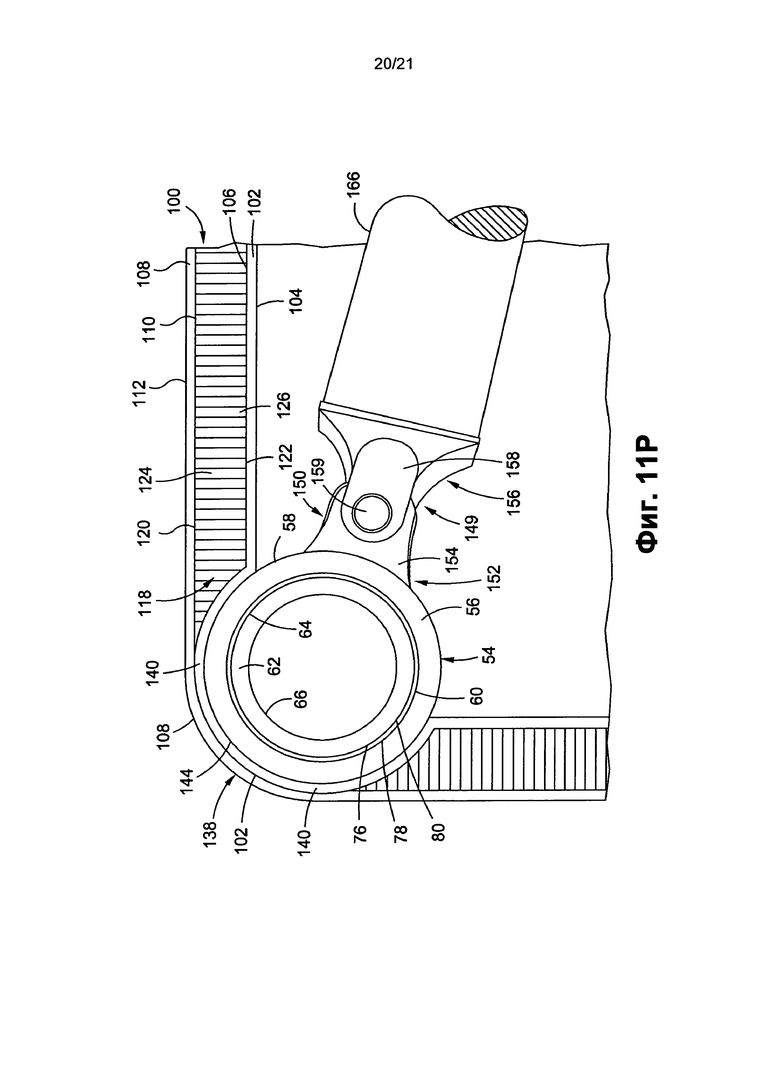

на фиг. 11Р показана в увеличенном виде плетеная трубчатая ферменная нервюра из термопласта, присоединенная посредством соединительного элемента к плетеному трубчатому поясу лонжерона из термопласта; и

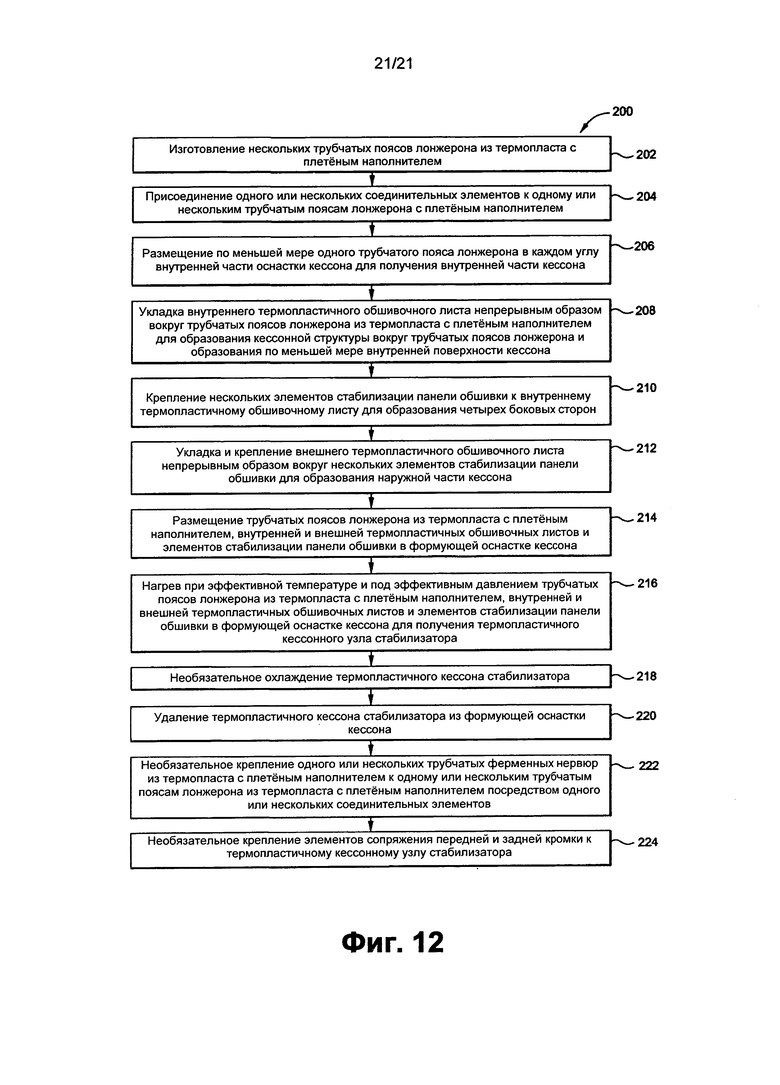

на фиг. 12 приведена схема последовательности операций одного из вариантов осуществления способа по настоящему изобретению.

Подробное описание

Раскрытые варианты осуществления далее описаны более подробно со ссылкой на прилагаемые чертежи, на которых показаны некоторые, но не все, предложенные варианты осуществления. Действительно, могут быть предложены несколько вариантов осуществления, но их не следует рассматривать как ограничение, предусмотренное настоящим документом. Точнее, эти варианты осуществления предусмотрены лишь для полноты описания и в полной мере передают объем настоящего изобретения специалистам в данной области.

На фиг. 1 показан вид в перспективе воздушного судна 10, в которое могут быть внедрены термопластичный кессонный узел 160 стабилизатора и устройство 50 для обеспечения элемента 52 жесткости панели по одному или более обладающих преимуществом вариантам осуществления, описанным в настоящем документе. Как показано на фиг. 1, воздушное судно 10 содержит фюзеляж 12, носовую часть 14, кабину 16, консолей 18 крыла, функционально присоединенных к фюзеляжу 12, одну или более силовых установок 20, хвостовой вертикальный стабилизатор 22 и один или более хвостовых горизонтальных стабилизаторов 24. Воздушное судно 10 может быть изготовлено из композитных и/или металлических материалов, которые могут быть использованы в определенных частях воздушного судна 10, в том числе фюзеляже 12, носовой части 14, консолях 18 крыла, хвостовом вертикальном стабилизаторе 22 и одном или более хвостовых горизонтальных стабилизаторах 24. Хотя воздушное судно 10, показанное на фиг. 1, в основном является типичным представителем коммерческого пассажирского воздушного судна, устройство 50 и термопластичный кессонный узел 160 стабилизатора, описанные в настоящем документе, также могут быть использованы в других типах воздушного судна. Более конкретно, принципы описанных вариантов осуществления могут быть применены к другому пассажирскому воздушному судну, грузовому воздушному судну, военному воздушному судну, винтокрылому воздушному судну и другим типам воздушных судов или летательных средств передвижения, а также аэрокосмическим средствам передвижения, спутникам, космическим ракетоносителям, ракетам и другим аэрокосмическим средствам передвижения. Также очевидно, что варианты осуществления устройств, способов и систем по настоящему изобретению могут быть использованы в других транспортных средствах, таких как суда и другие водные средства передвижения, поезда, автомобили, грузовики, автобусы или другие подходящие транспортные средства.

На фиг. 2 показан вид сверху с местным разрезом известного горизонтального стабилизатора 24а хвостового оперения 26 воздушного судна с центральной линией 28 воздушного судна. Консоль 30 горизонтального стабилизатора 24а продолжается кнаружи от хвостового отсека 26 воздушного судна и зафиксирована на нем передними лонжеронами 32а и задними лонжеронами 32b. Между передними лонжеронами 32а и задними лонжеронами 32b находятся множество продолжающихся кнаружи стрингеров 34. На фиг. 2 также показана передняя кромка 36 и задняя кромка 38, нервюры 40, передний кессон 42а и задний кессон 42b.

На фиг. 3 показан покомпонентный вид в перспективе другого известного горизонтального стабилизатора 24b с кессонным узлом 44, содержащем упрочненную обшивку с профилями усиления 46 из панели с двутавровым сечением. На фиг. 3 также показана верхняя панель 48а обшивки, нижняя панель 48b обшивки, передние лонжероны 32а, задние лонжероны 32b, задняя кромка 38 и нервюры 40а с сотовым заполнителем известного горизонтального стабилизатора 24b.

На фиг. 4А приведена функциональная блок-схема устройства 50 для обеспечения упрочнения панелей, например посредством элемента 52 жесткости панели, по одному из вариантов осуществления, описанного в настоящем документе. Устройство 50 также показано в сечении на фиг. 5В, в перспективе на фиг. 9 и в сечении на фиг. 11Р в увеличенном масштабе. В предпочтительном исполнении устройство 50 представляет собой плетеный трубчатый пояс 54 лонжерона из термопласта (см. фиг. 4А). Устройство 50 содержит наружную плетеную трубку 56 из термопласта с наружной поверхностью 58 (см. фиг. 11Р) и внутренней поверхностью 60 (см. фиг. 11Р). Устройство 50 дополнительно содержит внутреннюю плетеную трубку 62 из термопласта (см. фиг. 4А), расположенную внутри наружной плетеной трубки 56 из термопласта и обладающую наружной поверхностью 64 (см. фиг. 11Р) и внутренней поверхностью 66 (см. фиг. 11Р). В предпочтительном исполнении наружная плетеная трубка 56 из термопласта и внутренняя плетеная трубка 62 из термопласта обладают конфигурацией 69 трехосевого плетения (см. фиг. 8В). На фиг. 8В показана известная заготовка 71 для конфигурации 69 трехосевого плетения. Изготовление и оснастка для наружной плетеной трубки 56 из термопласта и внутренней плетеной трубки 62 из термопласта описаны далее подробно.

В предпочтительном исполнении наружная трубка 56 из термопласта и внутренняя трубка 62 из термопласта изготовлены из термопластичного материала, такого как углепластик, армированный углеродным волокном полукристаллический полимерный материал, например армированный углеродным волокном полифениленсульфид (ПФС), армированный углеродным волокном полиэфирэфиркетон (ПЭЭК), армированный углеродным волокном полиэфиркетонкетон (ПЭКК), армированный углеродным волокном полиэтиленимин (ПЭИ) или другой подходящий термопластичный материал. Использование плетеного термопластичного материала для наружной трубки 56 из термопласта и внутренней трубки 62 из термопласта могут обеспечивать специфические характеристики по всей толщине относительно известных твердых ленточных многослойных материалов и дополнительно могут обеспечивать сопротивление повреждению и отказоустойчивость.

Наружная трубка 56 из термопласта (см. фиг. 4А) и внутренняя трубка 62 из термопласта в предпочтительном исполнении обладают размером, позволяющим им совместно выдерживать разрушающую нагрузку 72 (см. фиг. 4А). Кроме того, внутренняя трубка 62 из термопласта в предпочтительном исполнении обладает размером, позволяющим выдерживать предельную нагрузку 74 (см. фиг. 4А). Предельные нагрузки задаются как максимальные нагрузки, ожидаемые при эксплуатации. В части 25 Федерального авиационного устава (FAR) Федерального авиационного управления (FAA) указывается, что не должно существовать остаточной деформации структуры при предельной нагрузке. Разрушающие нагрузки задаются как предельные нагрузки, умноженные на уровень безопасности. В части 25 FAR FAA указан уровень безопасности 1,5. Для некоторых исследовательских или военных воздушных судов уровень безопасности может быть снижен до 1,20.

Устройство 50 дополнительно содержит слой 76 разделительной прокладки (см. фиг. 4А и 11D), одновременно отвержденный между наружной трубкой из термопласта 56 и внутренней трубкой из термопласта 62. Слой 76 разделительной прокладки обладает наружной поверхностью 78 (см. фиг. 11Р) и внутренней поверхностью 80 (см. фиг. 11Р) и обеспечивает упрочнение 82 (см. фиг. 4А) и сопротивление 84 повреждению при ударе (см. фиг. 4А) внутренней трубки 62 из термопласта, чтобы предотвратить потерю способности нагружения конструкции, т.е., отдельный источник, такой как объект, ударяющийся о термопластичную сборку 160 кессона стабилизатора, потенциально может повредить один или более плетеных трубчатых поясов 54 лонжерона из термопласта, но остальная часть термопластичного кессонного узла 160 стабилизатора все еще может обладать способностью выдерживать уровень нормы прочности. Как показано на фиг. 4А, слой 76 разделительной прокладки в предпочтительном исполнении содержит материал 86 прокладки, такой как металлическая фольга 88, например титан 90, сталь, алюминий или другой подходящий металл; неуглеродный материал 92; стекловолоконный материал 94 или другой подходящий материал прокладки. В более предпочтительном исполнении слой 76 разделительной прокладки состоит из титана 90 или другого материала с удельной электропроводностью 96 для обеспечения пути 98 грозозащитного заземления.

В предпочтительном исполнении устройство 50 содержит плетеный трубчатый пояс 54 лонжерона из термопласта, который одновременно отвержден с термопластичной панелью 100 обшивки (см. фиг. 4А, 4С и 5В). На фиг. 4С показана функциональная блок-схема одного из вариантов осуществления термопластичной панели 100 обшивки по настоящему изобретению. Как показано на фиг. 4С, термопластичная панель 100 обшивки содержит внутренний термопластичный обшивочный лист 102 с внутренней поверхностью 104 (см. фиг. 11Р) и наружной поверхностью 106 (см. фиг. 11Р). Термопластичная панель 100 обшивки, кроме того, содержит наружный термопластичный обшивочный лист 108 (см. фиг. 4С) с внутренней поверхностью 110 (см. фиг. 11Р) и наружной поверхностью 112 (см. фиг. 11Р). В одном из вариантов осуществления внутренняя и наружная термопластичные обшивочные листы 102, 108 соответственно могут состоять из термопласта 114 (см. фиг. 4С), сформированного с применением плетения, с конфигурацией 69 трехосевого плетения (см. фиг. 8В). Применение материала из термопласта, сформированного с применением плетения, для внутренней и наружной термопластичных обшивочных листов 102, 108 позволяет обеспечить специфические характеристики по всей толщине и, кроме того, может обеспечить сопротивление повреждению и устойчивость к разрушению. Специфические характеристики по всей толщине могут относиться к плетению, состоящему из жгутов волокон, которые пересекаются друг с другом, тем самым улучшают характеристики по всей толщине, например, вне несущей плоскости по сравнению с твердыми многослойными материалами. Твердые многослойные материалы могут быть размещены в стопку поверх друг друга без волокнистых элементов по всей толщине.

В других вариантах осуществления внутренняя и наружная термопластичные обшивочные листы 102, 108 соответственно, могут состоять из термопластичного материала 116 (см. фиг. 4С) на основе разрезной ленты. Использование термопластичного материала на основе разрезной ленты для внутренней и наружной термопластичных обшивочных листов 102, 108 может обеспечить меньшее перекрещивание лент и образование петель. Изготовление и оснастка для внутренней и наружной термопластичных облицовочных листов 102, 108 описаны далее подробно. В предпочтительном исполнении внутренняя и наружная термопластичные обшивочные листы 102, 108 состоят из термопластичного материала, такого как композитный материал на основе углеродного волокна, армированный углеродным волокном, полукристаллический полимерный материал, например, армированный углеродным волокном полифениленсульфид (ПФС), армированный углеродным волокном полиэфирэфиркетон (ПЭЭК), армированный углеродным волокном полиэфиркетонкетон (ПЭКК), армированный углеродным волокном полиэтиленимин (ПЭИ) или другой подходящий термопластичный материал. Термопластичный материал обеспечивает совместное отверждение или сварку внутренней и наружной термопластичных обшивочных листов 102, 108 к плетеным трубчатым поясам 54 лонжерона из термопласта. Кроме того, термопластичный материал дает возможность сварки опорных или системных скоб (не показаны) на внутренней и наружной термопластичных обшивочных листах 102, 108.

Термопластичная панель 100 обшивки дополнительно содержит элементы 118 стабилизации панелей обшивки (см. фиг. 4С и 11Р) с внутренней поверхностью 120 (см. фиг. 11Р) и наружной поверхностью 122 (см. фиг. 11Р). В одном из вариантов осуществления элементы 118 стабилизации панели обшивки могут содержать множество заполнителей 124 (см. фиг. 4С). Каждый заполнитель 124 может быть термопластичным сотовым многослойным заполнителем 126 (см. фиг. 4С, 5В, 11Р), заполнителем 128 из пеноматериала (см. фиг. 4С) или другим подходящим заполнителем. В другом варианте осуществления, как показано на фиг. 4С и 10, элементы 118 стабилизации панели обшивки могут содержать комбинацию из множества стрингеров 130, присоединенных к первым участкам 132 внутреннего термопластичного обшивочного листа 102, и множества профилей 134 усиления панели, присоединенных ко вторым участкам 136 внутреннего термопластичного обшивочного листа 102.

Как показано на фиг. 11Р, в предпочтительном исполнении термопластичная панель 100 обшивки содержит множество срединных прокладок 138, находящихся в угловой области, в которой внутренний термопластичный обшивочный лист 102 предпочтительно из термопластичного материала 114, сформированного с применением плетения, соединяется с внешним термопластичным обшивочным листом 108 предпочтительно из термопластичного материала 114, сформированного с применением плетения,. Внутренняя и наружная термопластичные обшивочные листы 102, 108 соответственно в предпочтительном исполнении отогнуты на кромках 140 срединных прокладок 138 для соединения вместе одного термопластичного материала, сформированного с применением плетения, с другим термопластичным материалом, и в предпочтительном исполнении внутренняя и наружная термопластичные обшивочные листы 102, 108 сконфигурированы для создания границы раздела с наружной поверхностью 144 плетеного трубчатого пояса 54 лонжерона из термопласта, когда термопластичная панель 100 обшивки сформирована под воздействием тепла вокруг плетеного трубчатого пояса 54 лонжерона из термопласта. Кроме того, термопластичная панель 100 обшивки и наружная поверхность 144 плетеного трубчатого пояса 54 лонжерона из термопласта в предпочтительном исполнении одновременно отверждаются под действием тепла и давления.

В предпочтительном исполнении устройство 50 содержит плетеный трубчатый пояс 54 лонжерона из термопласта, который присоединен к соединительному элементу 150 (см. фиг. 4А, 4В и 7). На фиг. 7 показан вид в перспективе в изометрии одного варианта осуществления соединительного элемента 150 по настоящему изобретению. Соединительный элемент 150 в предпочтительном исполнении содержит штыревую часть 152 (см. фиг. 7, 11Р), такую как ушко 154 с отверстием под шплинт (см. фиг. 7 и 11Р). Соединительный элемент 150 может быть изготовлен из такого материала, как титан, углепластик, алюминий, нержавеющая сталь или другой подходящий материал. В более предпочтительном исполнении соединительный элемент 150 состоит из титана.

Как показано на фиг. 7, штыревая часть 152 может содержать отверстие 153 для болта или другого соединительного элемента 159 (см. фиг. 11Р). Как показано на фиг. 7, соединительный элемент 150 может дополнительно содержать удлиненные ступенчатые участки 151а, 151b и кольцевой участок 155.

Плетеные трубчатые пояса 54 лонжерона из термопласта в предпочтительном исполнении могут быть присоединены к одной или более плетеным трубчатым ферменным нервюрам 166 из термопласта (см. фиг. 9 и 10) посредством одной или более соединительных узлов 149 (см. фиг. 9 и 10). Соединительные узлы 149 содержат соединительный элемент 152 со штыревой частью 152 и, кроме того, содержат гнездовую часть 156 (см. фиг. 11Р), такую как одиночная шарнирно закрепленная проушина 158 с отверстием под шплинт (см. фиг. 9). На фиг. 9 и 10 показаны множество соединительных узлов 149. Штыревая часть 152 в предпочтительном исполнении присоединена к плетеному трубчатому поясу 54 лонжерона из термопласта, а гнездовая часть 156 в предпочтительном исполнении присоединена к плетеной трубчатой ферменной нервюре 166 из термопласта (см. фиг. 11Р).

В других вариантах осуществления, как показано на фиг. 4В, предлагается термопластичный кессонный узел 160 стабилизатора. Термопластичный кессонный узел 160 стабилизатора может представлять собой, например, горизонтальный стабилизатор 24 (см. фиг. 1) или вертикальный стабилизатор 22 (см. фиг. 1) средства передвижения, такого как воздушное судно 10 (см. фиг. 1). На фиг. 4В приведена функциональная блок-схема одного из вариантов осуществления термопластичного кессонного узла 160 стабилизатора по настоящему изобретению. На фиг. 9 показан вид в изометрии одного из вариантов осуществления термопластичного кессонного узла 160а стабилизатора с элементами 118 стабилизации панели обшивки, содержащей заполнители 124. На фиг. 10 показан вид в изометрии другого варианта осуществления термопластичного кессонного узла 160b стабилизатора с элементами 118 стабилизации панелей обшивки, содержащей стрингеры 130 и профили 134 усиления панели. Как показано на фиг. 9, термопластичный кессонный узел 160 стабилизатора содержит множество плетеных трубчатых поясов 54 лонжерона из термопласта, расположенных с промежутком, чтобы образовать внутренний участок 162 кессона. Как указано выше, каждый плетеный трубчатый пояс 54 лонжерона из термопласта содержит наружную плетеную трубку 56 из термопласта и внутреннюю плетеную трубку 62 из термопласта, расположенную внутри наружной плетеной трубки 56 из термопласта. Наружная трубка 56 из термопласта и внутренняя трубка 62 из термопласта вместе способны выдерживать разрушающую нагрузку 72. Внутренняя трубка 62 из термопласта также выдерживает предельную нагрузку 74. Каждый плетеный трубчатый пояс 54 лонжерона из термопласта дополнительно содержит слой 76 разделительной прокладки, одновременно отвержденный между наружной трубкой 56 из термопласта и внутренней трубкой 62 из термопласта. Слой 76 разделительной прокладки обеспечивает упрочнение 82 (на фиг. 4А) и сопротивление 84 повреждению при ударе (на фиг. 4А) внутренней трубки 62 из термопласта, чтобы не допустить потерю способности нагружения конструкции. Как указано выше и показано на фиг. 4А, слой 76 разделительной прокладки в предпочтительном исполнении содержит материал 86 прокладки, такой как металлическая фольга 88, например титан 90, сталь, алюминий или другой подходящий металл; неуглеродный материал 92; стекловолоконный материал 94 или другой подходящий материал прокладки. В более предпочтительном исполнении слой 76 разделительной прокладки состоит из титана 90 или другого материала с электрической проводимостью 96 для обеспечения пути 98 грозозащитного заземления.

Как показано на фиг. 9, термопластичный кессонный узел 160 стабилизатора дополнительно содержит термопластичную панель 100 обшивки, одновременно отвержденную с множеством плетеных трубчатыми поясами 54 лонжерона из термопласта для образования наружного участка 164 кессона. Как указано выше, термопластичная панель 100 обшивки содержит внутренний термопластичный обшивочный лист 102 и внешний термопластичный обшивочный лист 108. В одном варианте осуществления внутренняя и наружная термопластичные обшивочные листы 102, 108 соответственно состоят из термопластичного материала 114 (см. фиг. 4С), имеющим конфигурацию 69 трехосевого плетения(см. фиг. 8В). В других вариантах осуществления внутренняя и наружная термопластичные обшивочные листы 102, 108 соответственно состоят из термопластичного материала 116 на основе разрезной ленты (см. фиг. 4С). Как указано выше, в предпочтительном исполнении внутренняя и наружная термопластичные обшивочные листы 102, 108 изготовлены из термопластичного материала, такого как композитный материал на основе углеродного волокна, армированный углеродным волокном полукристаллический полимерный материал, например армированный углеродным волокном полифениленсульфид (ПФС), армированный углеродным волокном полиэфирэфиркетон (ПЭЭК), армированный углеродным волокном полиэфиркетонкетон (ПЭКК), армированный углеродным волокном полиэтиленимин (ПЭИ) или другой подходящий термопластичный материал.

Как указано выше, термопластичная панель 100 обшивки дополнительно содержит элементы 118 стабилизации панели обшивки (см. фиг. 4С и 9). В одном из вариантов осуществления элементы 118 стабилизации панели обшивки могут включать множество заполнителей 124 (см. фиг. 4С и 9). Каждый заполнитель 124 может быть термопластичным сотовым многослойным заполнителем 126 (см. фиг. 4С и 5В), заполнителем 128 из пеноматериала или другим подходящим заполнителем. В другом варианте осуществления, как показано на фиг. 10, элементы 118 стабилизации панели обшивки могут быть комбинацией из множества стрингеров 130, присоединенных к первым участкам 132 внутреннего термопластичного обшивочного листа 102, и множества профилей 134 усиления панели, присоединенных ко вторым участкам 136 внутреннего термопластичного обшивочного листа 102 посредством сварки или совместного отверждения. Когда элементы 118 стабилизации панели обшивки содержат стрингеры 130 и профили 134 усиления панели, внутренняя и наружная термопластичные обшивочные листы 102, 108 также могут быть скомбинированы в виде твердого компонента или участка обшивки.

Как указано выше и показано на фиг. 11Р, в предпочтительном исполнении термопластичная панель 100 обшивки содержит множество срединных прокладок 138, находящихся в угловой области, в которой внутренний термопластичный обшивочный лист 102, предпочтительно термопластичный материал 114, сформированный с применением плетения, соединяется с внешним термопластичным обшивочным листом 108, предпочтительно из термопластичного материала 114, сформированного с применением плетения. Внутренняя и наружная термопластичные обшивочные листы 102, 108 соответственно в предпочтительном исполнении отогнуты на кромках 140 срединных прокладок 138 для соединения вместе одного термопластичного материала, сформированного с применением плетения, с другим термопластичным материалом, сформированным с применением плетения, и в предпочтительном исполнении внутренняя и наружная термопластичные обшивочные листы 102, 108 сконфигурированы для создания границы раздела с наружной поверхностью 144 плетеного трубчатого пояса 54 лонжерона из термопласта, когда термопластичная панель 100 обшивки формируется под воздействием тепла вокруг плетеного трубчатого пояса 54 лонжерона из термопласта. Кроме того, термопластичная панель 100 обшивки и наружная поверхность 144 плетеного трубчатого пояса 54 лонжерона из термопласта в предпочтительном исполнении одновременно отверждаются под действием тепла и давления.

Как показано на фиг. 4В, 9 и 10, термопластичный кессонный узел 160 стабилизатора дополнительно содержит одну или более плетеных трубчатых ферменных нервюр 166 из термопласта, каждая из которых имеет первый конец 168 (см. фиг. 9) и второй конец 170 (см. фиг. 9). Одна или более плетеных трубчатых ферменных нервюр 166 из термопласта в предпочтительном исполнении присоединены к одному или более плетеным трубчатым поясам 54 лонжерона из термопласта посредством одного или более соединительных узлов 149 (см. фиг. 9). В одном из вариантов осуществления плетеная трубчатая ферменная нервюра 166 из термопласта может обладать структурой, аналогичной плетеному трубчатому поясу 54 лонжерона из термопласта, причем каждая плетеная трубчатая ферменная нервюра 166 из термопласта содержит наружную плетеную трубку 56 из термопласта и внутреннюю плетеную трубку 62 из термопласта, расположенную внутри наружной трубки 56 из термопласта, и содержит слой 76 разделительной прокладки, одновременно отвержденный между наружной трубкой 56 из термопласта и внутренней трубкой 62 из термопласта. В предпочтительном исполнении как наружная трубка 56 из термопласта, так и внутренняя трубка 62 из термопласта имеют конфигурацию 69 трехосевого плетения (см. фиг. 8В). Слой 76 разделительной прокладки обеспечивает внутренней трубке 62 из термопласта упрочнение 82 (см. фиг. 4А) и сопротивление 84 повреждению при ударе (см. фиг. 4А). Слой 76 разделительной прокладки в предпочтительном исполнении содержит материал 86 прокладки, такой как металлическая фольга 88, например титан 90, сталь или алюминий; неуглеродный материал 92; стекловолоконный материал 94 или другой подходящий материал прокладки.

В других вариантах осуществления плетеная трубчатая ферменная нервюра 166 из термопласта может содержать наружную плетеную трубку 56 из термопласта, имеющую конфигурацию 68 двухосевого плетения (см. фиг. 8А), и внутреннюю плетеную трубку 62 из термопласта, имеющую конфигурацию 69 трехосевого плетения (см. фиг. 8В). В другом варианте осуществления плетеная трубчатая ферменная нервюра 166 из термопласта может содержать наружную плетеную трубку 56 из термопласта, имеющую конфигурацию 69 трехосевого плетения (см. фиг. 8В), и внутреннюю плетеную трубку 62 из термопласта, имеющую конфигурацию 68 двухосевого плетения (см. фиг. 8А). На фиг. 8А показана известная плетеная заготовка 70, имеющая конфигурацию 68 двухосевого плетения.

В других вариантах осуществления плетеная трубчатая ферменная нервюра 166 из термопласта может содержать только структуру с наружной плетеной трубкой 56 из термопласта без внутренней плетеной трубки 62 из термопласта или слоя 76 разделительной прокладки. Наружная плетеная трубка 56 из термопласта в предпочтительном исполнении имеет конфигурацию 69 трехосевого плетения (см. фиг. 8В). В альтернативном варианте плетеная трубчатая ферменная нервюра 166 из термопласта может содержать наполнитель с другой подходящей структурой плетения.

В предпочтительном исполнении наружная плетеная трубка 56 из термопласта и внутренняя плетеная трубка 62 из термопласта, если она присутствует, плетеной трубчатой ферменной нервюры 166 из термопласта изготовлены из термопластичного материала, такого как углепластик, т.е. армированный углеродным волокном, полукристаллический полимерный материал, например армированный углеродным волокном полифениленсульфид (ПФС), армированный углеродным волокном полиэфирэфиркетон (ПЭЭК), армированный углеродным волокном полиэфиркетонкетон (ПЭКК), армированный углеродным волокном полиэтиленимин (ПЭИ) или другой подходящий термопластичный материал. Применение плетеного термопластичного материала для наружной трубки 56 и внутренней трубки 62 плетеных трубчатых ферменных нервюр 166 из термопласта позволяет обеспечивать специфические характеристики по отношению к известным многослойным материалам с твердыми лентами и, кроме того, обеспечивать сопротивление повреждению и устойчивость к разрушению.

В одном из вариантов осуществления, как показано на фиг. 11М, термопластичный кессонный узел 160 стабилизатора может содержать одну плетеную трубчатую ферменную нервюру 166 из термопласта, соединенную по диагонали с двумя плетеными трубчатыми поясами 54 лонжерона из термопласта, расположенными по диагонали друг к другу. В другом варианте осуществления, как показано на фиг. 11N, термопластичный кессонный узел 160 стабилизатора может содержать две плетеные трубчатые ферменные нервюры 166 из термопласта, каждая из которых соединена по диагонали с двумя плетеными трубчатыми поясами 54 лонжерона из термопласта, расположенными по диагонали друг к другу так, чтобы две плетеные трубчатые ферменные нервюры 166 из термопласта перекрещивались. Плетеные трубчатые ферменные нервюры 166 из термопласта в предпочтительном исполнении обеспечивают дополнительное упрочнение термопластичного кессонного узла 160 стабилизатора. Термопластичный кессонный узел 160 стабилизатора также может содержать более двух плетеных трубчатых ферменных нервюр 166 из термопласта, присоединенных к плетеным трубчатым поясам 54 лонжерона из термопласта.

Как показано на фиг. 4В, 9 и 10, термопластичный кессонный узел 160 стабилизатора в предпочтительном исполнении дополнительно содержит один или более соединительных элементов 150. Как указано выше, одна или более плетеных трубчатых ферменных нервюр 166 из термопласта в предпочтительном исполнении присоединены к одному или более плетеным трубчатым поясам 54 лонжерона из термопласта посредством одного или более соединительных узлов 149 (см. фиг. 9). Каждый соединительный узел 149 в предпочтительном исполнении содержит соединительный элемент 150, присоединенный к плетеному трубчатому поясу 54 лонжерона из термопласта и имеющий штыревую часть 152, а также содержит гнездовую часть 156, присоединенную к плетеной трубчатой ферменной нервюре 166 из термопласта. Соединительный элемент 150 в предпочтительном исполнении содержит штыревую часть 152 (см. фиг. 7, 9), такую как ушко 154 с отверстием под шплинт (см. фиг. 9). Как показано на фиг. 7, штыревая часть 152 может содержать отверстие 153 для болта или другого крепежного элемента 159 (см. фиг. 11Р). Штыревая часть 152 в предпочтительном исполнении предназначена для присоединения к плетеному трубчатому поясу 54 лонжерона из термопласта. Гнездовая часть 156 в предпочтительном исполнении предназначена для присоединения к плетеной трубчатой ферменной нервюре 166 из термопласта (см. фиг. 9). Гнездовая часть 156 в предпочтительном исполнении содержит одиночную шарнирно закрепленную проушину 158 с отверстием под шплинт (см. фиг. 9). Соединительный элемент 150 может быть изготовлен из такого материала, как титан, углепластик, алюминий, нержавеющая сталь или другой подходящий материал. В более предпочтительном исполнении соединительный элемент 150 состоит из титана.

Термопластичный кессонный узел 160 стабилизатора может быть использован в средствах передвижения или других устройствах с кессоном, таких как воздушное судно 10 (см. фиг. 1), космический аппарат, винтокрылое воздушное судно, водное судно, автомобиль, грузовик, автобус, поезд или другое подходящее средство передвижения или устройство. В более предпочтительном исполнении термопластичный кессонный узел 160 стабилизатора используется в воздушном судне 10. Термопластичный кессонный узел 160 стабилизатора в предпочтительном исполнении обладает сниженной общей массой более чем на около 10% по сравнению с общей массой существующих композитных кессонных узлов с обшивкой и стрингерами. В более предпочтительном исполнении термопластичный кессонный узел 160 стабилизатора обладает сниженной общей массой в диапазоне от около 10 до около 15% по сравнению с общей массой известных композитных кессонных узлов с обшивкой и стрингерами.

На фиг. 5А показан упрощенный вид сверху термопластичного кессонного узла 160с стабилизатора, установленного в горизонтальном стабилизаторе 24 с, по одному из вариантов осуществления настоящего изобретения. На фиг. 5А показан передний лонжерон 32а, задний лонжерон 32b, соединительные элементы 150, оси симметрии 172 плетеных трубчатых поясов 54 лонжерона из термопласта (см. фиг. 5В) и оси симметрии 174 плетеных трубчатых ферменных нервюр 166 из термопласта (см. фиг. 9). На фиг. 5В показано сечение по 5В-5В по фиг. 5А. На фиг. 5В показан вид сбоку в сечении термопластичного кессонного узла 160с стабилизатора по фиг. 5А. На фиг. 5В показаны четыре плетеных трубчатые пояса 54 лонжерона из термопласта, одновременно отвержденные с четырьмя термопластичными панелями 100 обшивки для формирования структуры 176 кессона. На фиг. 5В дополнительно показаны два плетеных трубчатых пояса 54 лонжерона из термопласта, присоединенные к соединительным элементам 150 для присоединения по диагонали плетеной трубчатой ферменной нервюры 166 из термопласта (см. фиг. 9) в положении, указанном штриховой линией 178. Около 80% нагрузки несут плетеные трубчатые пояса 54 лонжерона из термопласта, и около 20% нагрузки несут термопластичные панели 100 обшивки. Элемент 180 сопряжения передней и задней кромки (см. фиг. 6) в предпочтительном исполнении присоединен к наружному термопластичному обшивочному листу 108 на каждом углу или срединной прокладке 138 (см. фиг. 11Р) термопластичного кессонного узла 160с стабилизатора (см. фиг. 5В) посредством сварки или совместного отверждения. На фиг. 6 показано сечение элемента 180 сопряжения передней и задней кромки, например, в виде таврового сечения, в котором изогнутый вовнутрь участок 181 сконфигурирован соответствующим по форме каждому из четырех углов или срединных прокладок 138 (см. фиг. 11Р) наружного термопластичного обшивочного листа 108 по одному из вариантов осуществления. Хотя на фиг. 6 показан только один элемент 180 сопряжения передней и задней кромки в положении для присоединения к термопластичному кессонному узлу 160с стабилизатора по фиг. 5В, в предпочтительном исполнении четыре элемента 180 сопряжения передней и задней кромки приваривают или одновременно отверждают на наружном термопластичном обшивочном листе 108 на каждом из четырех углов или срединных прокладок 138 (см. фиг. 11Р) термопластичного кессонного узла 160с стабилизатора по фиг. 5В.

На фиг. 11A-11N и 11Р показан один из вариантов осуществления последовательности операций изготовления термопластичного кессонного узла 160 стабилизатора по одному из вариантов осуществления настоящего изобретения. На фиг. 11А показан съемный двудольный сердечник 250 оснастки с первой половиной 252а и второй половиной 252b, применяемый в одном из вариантов осуществления способа, например способа 200 (см. фиг. 12) изготовления термопластичного кессонного узла 160 стабилизатора, по одному из вариантов осуществления настоящего изобретения. На фиг. 11В показан съемный двудольный сердечник 250 оснастки по фиг. 11А и съемная втулка 254. Съемная втулка 254 может быть изготовлена из уретана, полиуретана, каучука, неопрена, эластомерного материала или другого подходящего материала. На фиг. 11С показан съемный двудольный сердечник 250 оснастки и съемная втулка 254 по фиг. 11В и неотвержденное устройство 50, такое как плетеный трубчатый пояс 54 лонжерона из термопласта, которое должно быть сформовано по способу изготовления термопластичного кессонного узла 160 стабилизатора по одному из вариантов осуществления настоящего изобретения. На фиг. 11D показано устройство 50, как например плетеный трубчатый пояс 54 лонжерона из термопласта по фиг. 11С, размещенный в первой половине 256а трубчатого устройства 258 оснастки для формования. На фиг. 11Е показан плетеный трубчатый пояс 54 лонжерона из термопласта по фиг. 11С, зафиксированный в первой половине 256а и второй половине 256b трубчатого устройства 258 формующей оснастки для совместного отверждения плетеного трубчатого пояса 54 лонжерона из термопласта. На фиг. 11F показан разрез совместно отвержденного плетеного трубчатого пояса 54 лонжерона из термопласта в трубчатом устройстве 258 оснастки для формования по фиг. 11Е.

Внутренняя плетеная трубка 62 из термопласта сначала оплетается на съемном двудольном сердечнике 250 оснастки путем прохождения через оплеточную машину или устройство. Чтобы изготовить внутреннюю трубку 62 из термопласта, термопластичную ленту разрезают вдоль на части требуемой ширины и наматывают на бобины. Бобины монтируют в специализированную оплеточную машину или устройство, и лента оплетается в виде внутренней трубки 62 из термопласта требуемого диаметра, с нужным углом ленты и числом параллельных жгутов. Схема плетения задает ширину разрезанной ленты, диаметр оплетки и угол плетения. Рабочей оплеточной машиной или устройством может быть существующая оплеточная машина или устройство, известное специалисту в данной области. Как только сформирована внутренняя трубка 62 из термопласта, слой 76 разделительной прокладки наносится на внутреннюю трубку 62 из термопласта. Далее, наружная плетеная трубка 56 из термопласта оплетается поверх слоя 76 разделительной прокладки посредством компоновки оплеточной машиной или устройством. Внутренняя трубка 62 из термопласта, слой 76 разделительной прокладки и наружная трубка 56 из термопласта затем совместно отверждаются при эффективной температуре и под эффективным давлением для формирования плетеного трубчатого пояса 54 лонжерона из термопласта.

Как только плетеные трубчатые пояса 54 лонжерона из термопласта совместно отверждаются, один или более соединительных элементов 150 могут присоединяться к одному или более трубчатым поясам 54 лонжерона из термопласта. Трубчатые пояса 54 лонжерона из термопласта могут проходить прочностные испытания на соответствие сваренного или одновременно отвержденного углерода (плетеные трубчатые пояса 54 лонжерона из термопласта) титану (соединительный элемент 150). В альтернативном варианте вместо прочностных испытаний могут быть использованы признаки задержки повреждения сварки. Как только соединительные элементы 150 присоединены к одному или более трубчатым поясам 54 лонжерона из термопласта, одновременно отвержденный трубчатый пояс 54 лонжерона из термопласта располагается в углу 260 (см. фиг. 11G) устройства 262 оснастки внутренней части кессона для образования внутреннего участка 162 кессона (см. фиг. 9). На фиг. 11G показан готовый, одновременно отвержденный трубчатый пояс 54 лонжерона из термопласта, расположенный на каждом углу 260 устройства 262 оснастки внутренней части кессона, используемого в одном из вариантов осуществления способа изготовления термопластичного кессонного узла 160 стабилизатора по настоящему изобретению. На фиг. 11Н показаны готовый, одновременно отвержденный трубчатый пояс 54 лонжерона из термопласта, термопластичные панели 100 обшивки с внутренним и наружным термопластичными обшивочными листами 102, 108 и элементы 118 стабилизации панели обшивки, добавленные вокруг устройства 262 оснастки внутренней части кессона. Когда четыре трубчатых пояса 54 лонжерона из термопласта размещены в каждом углу 260, внутренний термопластичный обшивочный лист 102 может быть оплетен непрерывным образом вокруг трубчатых поясов 54 лонжерона из термопласта путем прохождения через оплеточную машину или устройство, если требуется плетеный термопластичный материал 114. В альтернативном варианте внутренний термопластичный обшивочный лист 102 может быть размещен или наложен вокруг трубчатых поясов 54 лонжерона из термопласта путем прохождения через станок или устройство для автоматической выкладки нитей (AFP), если требуется термопластичный материал 116 на основе разрезной ленты. Как только внутренний термопластичный обшивочный лист 102 уложен вокруг трубчатых поясов 54 лонжерона из термопласта, элементы 118 стабилизации панели обшивки, такие как термопластичный многослойный сотовый заполнитель 126 (см. фиг. 9), или стрингеры 130 (см. фиг. 10) и профили 134 усиления панели (см. фиг. 10) крепятся к этому внутреннему термопластичному обшивочному листу 102 соединительным элементом, таким как адгезив или соединители или другой подходящий соединительный элемент. Стрингеры 130 и профили 134 усиления панелей также могут быть приварены к внутреннему термопластичному обшивочному листу 102. Далее, сплошной наружный термопластичный обшивочный лист 108 может быть оплетен вокруг элементов 118 стабилизации панели обшивки путем прохождения через оплеточную машину или устройство, если требуется термопластичный оплеточный материал 114. В альтернативном варианте наружный термопластичный обшивочный лист 108 может быть размещен или наложен вокруг элементов 118 стабилизации панелей обшивки путем прохождения через машину или устройство для автоматической выкладки нитей (AFP), если требуется термопластичный материал 116 на основе разрезной ленты.

Плетеная конструкция или конструкция из разрезной ленты внутренней и наружной термопластичных обшивочных листов 102, 108 также может быть наложена на каркас плетеного трубчатого пояса 54 лонжерона из термопласта, при этом каркас готовится из инваровой оснастки, термопластичных прессованных бутылей или подлежащих повторному формованию материалов. Инвар, железоникелевый сплав, является предпочтительным материалом для оснастки при больших объемах производства композитных деталей, поскольку он прочен и обладает коэффициентом теплового расширения (СТЕ), который близок к коэффициенту теплового расширения армированных пластмасс, используемых для формования деталей. Сплав инвар обладает низкой скоростью теплового расширения, которая составляет приблизительно одну десятую от скорости теплового расширения углеродистой стали при температурах до 400 градусов F (200 градусов C). Инваровую оснастку можно применять при автоматической укладке ленты (ATL). Для машин автоматической укладки волокон (AFP) определенную роль может играть масса, поскольку операции AFP могут включать перемещение сердечника и/или перемещение головок для укладки детали. Для автоматически укладываемых слоев ленты размер и масса могут быть не так важны, поскольку оснастка неподвижна. ATL может использоваться для деталей с плавными контурами и большими плоскими поверхностями, такими как крылья.

На фиг. 11I показаны готовые одновременно отвержденные плетеные трубчатые пояса 54 лонжерона из термопласта, термопластичные панели 110 обшивки с внутренним и наружным термопластичными обшивочными листами 102, 108 и элементами 118 стабилизации панели обшивки по фиг. 11Н, размещенными в первой половине 264а устройства 266 оснастки для совместного формования кессона, используемого в одном варианте осуществления способа изготовления горизонтального или вертикального стабилизатора воздушного судна по настоящему изобретению. На фиг. 11J показаны готовые, одновременно отвержденные трубчатые пояса 54 лонжерона из термопласта, термопластичные панели 100 обшивки с внутренним и наружным термопластичными обшивочными листами 102, 108 и элементы 118 стабилизации панели обшивки по фиг. 11Н, закрепленные в первой половине 264а и второй половине 264b устройства 266 формующей оснастки кессона для совместного отверждения. Одновременно отвержденные трубчатые пояса 54 лонжерона из термопласта, термопластичные панели 100 обшивки с внутренним и наружным термопластичными обшивочными листами 102, 108 и элементы 118 стабилизации панели обшивки затем одновременно отверждаются при эффективной температуре под эффективным давлением. На фиг. 11K показан разрез термопластичного кессона 268 стабилизатора термопластичного кессонного узла 160 стабилизатора в устройстве 266 оснастки для формования кессона по фиг. 11J.

На фиг. 11L показан термопластичный кессон 268 стабилизатора термопластичного кессонного узла 160 стабилизатора с удаленным устройством 266 формующей оснастки кессона, который применяется в способе изготовления термопластичного кессонного узла 160 стабилизатора по одному из вариантов осуществления настоящего изобретения. На фиг. 11М показан готовый термопластичный кессонный узел 160 стабилизатора по фиг. 11L с плетеной трубчатой ферменной нервюрой 166 из термопласта, присоединенной к двум плетеным трубчатым поясам 54 лонжерона из термопласта посредством соединительных узлов 149. На фиг. 11N показан готовый термопластичный кессонный узел 160 стабилизатора по фиг. 11L, который изготовлен и с двумя плетеными трубчатыми ферменными нервюрами 166 из термопласта прикреплены к четырем плетеным трубчатым поясам 54 лонжерона из термопласта посредством соединительных узлов 149.

На фиг. 11Р показана в увеличенном виде плетеная трубчатая ферменная нервюра 166 из термопласта, присоединенная к плетеному трубчатому поясу 54 лонжерона из термопласта посредством соединительного узла 149. Как указано выше и показано на фиг. 11Р, в предпочтительном исполнении термопластичная панель 100 обшивки содержит множество срединных прокладок 138, расположенных в угловой области, в которой внутренний термопластичный обшивочный лист 102 в предпочтительном исполнении из плетеного термопластичного материала 114, сходится с внешним термопластичным обшивочным листом 108, в предпочтительном исполнении из плетеного термопластичного материала 114. Внутренняя и наружная термопластичные обшивочные листы 102, 108 соответственно в предпочтительном исполнении отогнуты на кромках 140 срединных прокладок 138 для соединения вместе одного плетеного термопластичного материала с другим, и в предпочтительном исполнении внутренняя и наружная термопластичные обшивочные листы 102, 108 выполнены с возможностью создания границы раздела с наружной поверхностью 144 плетеного трубчатого пояса 54 лонжерона из термопласта в процессе формирования термопластичной панели 100 обшивки под действием тепла вокруг плетеного трубчатого пояса 54 лонжерона из термопласта. Кроме того, термопластичная панель 100 обшивки и наружная поверхность 144 плетеного трубчатого пояса 54 лонжерона из термопласта в предпочтительном исполнении одновременно отверждаются под действием тепла и давления.

В другом варианте осуществления настоящего изобретения предлагается способ 200 изготовления термопластичного кессонного узла 160 стабилизатора, спроектированного по тому или иному варианту осуществления. На фиг. 12 представлена схема последовательности операций способа 200 по одному из вариантов осуществления настоящего изобретения. Способ 200 включает этап 202 создания множества плетеных трубчатых поясов 54 лонжерона из термопласта (см. фиг. 4А, 9), содержащих наружную плетеную трубку 56 из термопласта и внутреннюю плетеную трубку 62 из термопласта, расположенную внутри наружной трубки 56 из термопласта, и дополнительно содержащих слой 76 разделительной прокладки, одновременно отверждаемый между наружной трубкой 56 из термопласта и внутренней трубкой 62 из термопласта. Каждый плетеный трубчатый пояс 54 лонжерона из термопласта может быть изготовлен по способу, этапы изготовления которого включают, например, применение оплеточной машины, такой как описанная выше оплеточная машина или устройство, чтобы оплести термопластичный материал поверх съемного двудольного сердечника 250 оснастки и съемной втулки 254 (см. фиг. 11В) для формирования внутренней плетеной трубки 62 из термопласта; обертывание слоя 76 разделительной прокладки, содержащего неуглеродный материал, вокруг наружной поверхности внутренней трубки 62 из термопласта; применение оплеточной машины для плетения дополнительного термопластичного материала поверх наружной поверхности слоя 76 разделительной прокладки для формирования наружной плетеной трубки 56 из термопласта; размещение внутренней трубки 62 из термопласта, слоя 76 разделительной прокладки и наружной трубки 56 из термопласта в трубчатом устройстве 258 оснастки для совместного формования (см. фиг. 11Е); нагрев и совместное отверждение при эффективной температуре и эффективном давлении внутренней трубки 62 из термопласта, слоя 76 разделительной прокладки и наружной трубки 56 из термопласта в трубчатом устройстве 258 оснастки для совместного формования, чтобы получить плетеный трубчатый пояс 54 лонжерона из термопласта; охлаждение трубчатого пояса 54 лонжерона из термопласта; и удаление съемного двудольного сердечника 250 оснастки и съемной втулки 254 с одновременно отвержденного плетеного трубчатого пояса 54 лонжерона из термопласта.

Способ 200 дополнительно включает этап 204 присоединения одного или более соединительных элементов 150, как указано выше, к одному или более плетеным трубчатым поясам 54 лонжерона из термопласта. Соединительные элементы 150 могут быть использованы в соединительных узлах 149 для присоединения штыревой части 152 соединительного элемента 150 к гнездовой части 156, присоединенной к внутренним нервюрам и/или плетеным трубчатым ферменным нервюрам 166 из термопласта. В предпочтительном исполнении соединительные элементы 150 изготовлены из титана. Крепление, соединение или сваривание соединительных элементов 150, как например элементов, изготовленных из титана, с плетеными трубчатыми поясами 54 лонжерона из термопласта и, в одном из вариантов осуществления, к плетеным трубчатым ферменным нервюрам 166 из термопласта может включать применение способа плазменного травления или другого подходящего способа к одновременно отверждаемому плетеному трубчатому поясу 54 лонжерона из термопласта и его сваривание с помощью адгезива, такого как монтажная клеящая пленка с длительным сроком службы на компоненте с сотовым заполнителем и компоненте с металлическим контактом, например, монтажной клеящей пленки AF 555 компании 3М, Миннесота, к соединительному элементу 150, такому как элемент, изготовленный из титана, причем титан в предпочтительном исполнении обрабатывается по золь-гель способу. В альтернативном исполнении соединительные элементы 150, изготовленные из титана, могут быть заменены соединительными элементами 150, изготовленными из композитного материала, для снижения стоимости и массы, когда имеются части с удовлетворительными характеристиками межслойного растяжения.

Способ 200 дополнительно включает этап 206 размещения по меньшей мере одного плетеного трубчатого пояса 54 лонжерона из термопласта в каждом углу 260 (см. фиг. 11G) устройства 262 оснастки внутренней части кессона для образования внутреннего участка 162 кессона (см. фиг. 11L). Способ 200 дополнительно включает этап 208 укладки внутреннего термопластичного обшивочного листа 102 непрерывным образом вокруг плетеных трубчатых поясов 54 лонжерона из термопласта для образования термопластичного кессона 268 стабилизатора и по меньшей мере внутренней поверхности 270 кессона (см. фиг. 11L).

Способ 200 дополнительно включает этап 210 крепления множества элементов 118 стабилизации панели обшивки к внутреннему термопластичному обшивочному листу 102 для образования четырех боковых участков кессона 272 (см. фиг. 11L). Способ 200 дополнительно включает этап 212 укладки и крепления наружного термопластичного обшивочного листа 108 непрерывным образом вокруг множества элементов 118 стабилизации панели обшивки для образования периферии 274 кессона (см. фиг. 11L). Способ 200 дополнительно включает этап 214 помещения плетеных трубчатых поясов 54 лонжерона из термопласта, внутренней и наружной термопластичных обшивочных листов 102, 108 и элементов 118 стабилизации панели обшивки в устройство 266 оснастки для формования кессона (см. фиг. 11J). Способ 200 дополнительно включает этап 216 нагрева при эффективной температуре и под эффективным давлением плетеных трубчатых поясов 54 лонжерона из термопласта, внутренней и наружной термопластичных обшивочных листов 102, 108 и элементов 118 стабилизации панели обшивки в устройстве 266 оснастки для формования кессона с целью получения термопластичного кессона 268 стабилизатора и термопластичного кессонного узла 160 стабилизатора. Этап 216 нагрева может дополнительно включать соединение вместе плетеных трубчатых поясов 54 лонжерона из термопласта, внутренней и наружной термопластичных обшивочных листов 102, 108 и элементов 118 стабилизации панели обшивки посредством способа, такого как совместное отверждение; сварка, например, индукционная сварка или другой подходящий способ сварки; или другой подходящий способ соединения плетеных трубчатых поясов 54 лонжерона из термопласта, внутренней и наружной термопластичных обшивочных листов 102, 108 и элементов 118 стабилизации панели обшивки вместе.

Способ 200 может дополнительно включать необязательный этап 218 охлаждения термопластичного кессонного узла 160 стабилизатора. Этап охлаждения может включать использование устройств физического, или принудительного охлаждения термопластичного кессонного узла 160 стабилизатора. В альтернативном исполнении термопластичный кессонный узел 160 стабилизатора может быть оставлен при комнатной температуре или температуре окружающего воздуха для охлаждения без использования каких-либо дополнительных охлаждающих устройств. Способ 200 дополнительно включает этап 220 удаления термопластичного кессона 268 стабилизатора и термопластичного кессонного узла 160 стабилизатора из устройства 266 оснастки для формования кессона.