Изобретение относится к охлаждению потока текучей среды, находящегося в непрямом контакте с испаряющимся хладагентом. Потоком текучей среды является, например, поток подвергаемого сжижению природного газа, а хладагент является, например, многокомпонентным хладагентом, содержащим азот, метан, этан, пропан, бутаны и более тяжелые углеводороды.

Охлаждение происходит в теплообменнике, имеющем горячую сторону и холодную сторону, причем горячая сторона и холодная сторона соприкасаются друг с другом таким образом, чтобы обеспечить передачу тепла с горячей стороны на холодную сторону теплообменника. Предназначенная для охлаждения текучая среда проходит с горячей стороны теплообменника, а хладагент проходит с холодной стороны теплообменника. В качестве теплообменника может использоваться любой теплообменник из числа применяемых для охлаждения и ожижения газа, такой как, например, кожухотрубный теплообменник, поверхностный теплообменник, пластинчатый теплообменник или спиральный теплообменник. Текучая среда может проходить с противотоком или перекрестным током, а хладагент может опускаться или подниматься.

Настоящее изобретение относится, в частности, к охлаждению потока текучей среды, который проходит с горячей стороны главного теплообменника. Такой способ охлаждения потока текучей среды описан в патенте США N 4251247.

Известный способ охлаждения потока текучей среды, который проходит с горячей стороны главного теплообменника, содержит следующие операции:

(а) отвод хладагента от холодной стороны главного теплообменника;

(б) сжатие хладагента в многоступенчатом компрессоре от низкого давления через по меньшей мере одно промежуточное давление до высокого давления с целью получения хладагента под высоким давлением;

(в) частичную конденсацию хладагента, полученного в ходе операции (б), с тем чтобы получить первую двухфазную текучую среду и разделить первую двухфазную текучую среду на первую сконденсированную фракцию и первую газообразную фракцию;

(г) охлаждение первой сконденсированной фракции в первой горячей стороне вспомогательного теплообменника с целью получения охлажденной первой сконденсированной фракции;

(д) предоставление возможности испарения охлажденной первой сконденсированной фракции при промежуточном давлении (P1) с холодной стороны вспомогательного теплообменника с целью получения хладагента при промежуточном давлении (P1), который поступает затем на вход промежуточной ступени многоступенчатого компрессорного блока;

(е) частичную конденсацию первой газообразной фракции на второй горячей стороне вспомогательного теплообменника с целью получения второй двухфазной текучей среды;

(ж) разделение второй двухфазной текучей среды на предпоследнюю сконденсированную фракцию и предпоследнюю газообразную фракцию;

(з) охлаждение предпоследней сконденсированной фракции на первой горячей стороне главного теплообменника с целью получения охлажденной предпоследней сконденсированной фракции;

(и) обеспечение испарения предпоследней сконденсированной фракции при низком давлении с холодной стороны главного теплообменника с целью получения хладагента при низком давлении, который поступает затем на вход первой ступени многоступенчатого компрессорного блока;

(к) охлаждение предпоследней газообразной фракции на второй горячей стороне главного теплообменника с целью получения охлажденной последней сконденсированной фракции; и

(л) обеспечение испарения последней сконденсированной фракции при низком давлении с холодной стороны главного теплообменника с целью получения хладагента при низком давлении, который поступает затем на вход первой ступени многоступенчатого компрессорного блока.

В известном способе применяется двухступенчатый компрессорный блок, а хладагент при промежуточном давлении (P1), полученный в ходе операции (д), поступает на вход второй ступени двухступенчатого компрессорного блока.

Настоящее изобретение касается в особенности текучих сред с холодной стороны главного теплообменника, и, поэтому, перед тем, как представить изобретение, рассматриваются составы и поведение текучих сред на холодной стороне главного теплообменника.

В известном способе применяются теплообменники с трубчатым кожухом. В этом типе теплообменника трубы, образующие горячую сторону, скомпонованы на кожухе теплообменника, и кожух образует холодную сторону. Эта конструкция используется как в главном, так и во вспомогательном теплообменнике.

Главный теплообменник состоит из двух частей. Холодные стороны двух частей соединяются, образуя одну взаимосвязанную холодную сторону так, что хладагент при низком давлении, полученный при испарении последней сконденсированной фракции в ходе операции (к), проходит через ту часть холодной стороны главного теплообменника, в которой охлажденной предпоследней сконденсированной фракции предоставляется возможность испариться в ходе операции (з). Горячая сторона главного теплообменника, через которую пропускается предназначенная к охлаждению текучая среда, состоит из двух взаимосвязанных труб, причем каждая труба скомпонована в холодной стороне состоящего из двух частей главного теплообменника.

На взаимосвязанной холодной стороне главного теплообменника предоставляется возможность испарения как предпоследней, так и последней сконденсированной фракции, полученной в ходе операции (е). Испаряющиеся фракции образуют хладагент, который затем отводится от главного теплообменника. Испарение компонентов фракций имеет место согласно их отношениям равновесия пара и жидкости при преобладающих давлении и температуре, причем это отношение равновесия пара и жидкости (которое называют также величиной K) является отношением молярной доли компонента в паровой фазе к молярной доле компонента в жидкой фазе при состоянии равновесия. Величина K зависит от давления и температуры и от конкретного компонента. При данном давлении и температуре азот и метан обладают относительно высокими значениями K в то время, как более тяжелые углеводороды имеют относительно низкие значения K, и, кроме того, при данной температуре значения K возрастают при снижении давления. Поэтому существует возможность выбрать давление на холодной стороне главного теплообменника таким образом, что при преобладающей температуре можно добиться полного испарения всех компонентов предпоследней и последней сконденсированной фракции. В результате этого, хладагент, отведенный от выхода холодной стороны главного теплообменника, находится в газообразном состоянии, а газообразный хладагент подается в компрессорный блок в ходе операции (б).

Если испарение является неполным, хладагент, отведенный от холодной стороны главного теплообменника, содержит жидкость, и, таким образом, в компрессорный блок поступает текучая среда, содержащая жидкость. Поскольку присутствие жидкости в текучей среде, поступающей в компрессорный блок, оказывает отрицательное влияние на работу компрессора, давление на холодной стороне главного теплообменника надо подобрать настолько низким, чтобы добиться полного испарения.

Давление на холодной стороне главного теплообменника не только оказывает воздействие на состояние хладагента, отведенного от холодной стороны, но давление влияет также на количество пара на холодной стороне, поскольку при снижении давления возрастает количество пара. Увеличение количества пара влечет за собой увеличение объемного расхода, а возрастание объемного расхода ведет к увеличению сопротивления потоку. Повышенное сопротивление потоку указывает, что компрессорный блок должен выполнить больше работы по перемещению текучей среды через холодную сторону главного теплообменника.

Для уменьшения сопротивления потоку можно увеличить диаметр труб холодной стороны, но это можно сделать только в ограниченных пределах. Вместо этого можно изменить состав хладагента так, чтобы он испарялся при более высоком давлении, а это может быть сделано двумя путями: общий состав может быть подобран таким образом, чтобы хладагент содержал больше более легких компонентов; или же общий состав хладагента остается прежним, однако подбирается состав фракций, которые подаются в главный теплообменник.

Подбор общего состава хладагента может оказать отрицательное воздействие на охлаждение хладагента во вспомогательном теплообменнике. Поэтому заявитель обратил свое внимание на подбор состава фракций, поступающих на главный теплообменник.

Хотя упомянутое выше описание патента США N 4251247 не рассматривает проблему ограничения объемного расхода в главном теплообменнике, публикация не раскрывает путей подбора состава фракций, которые поступают на главный теплообменник. Это делают путем изменения операций (г), (д) и (е) описанного выше способа. Измененные операции (г), (д) и (е) предусматривают:

(г) охлаждение первой сконденсированной фракции на первой горячей стороне в нижней части вспомогательного теплообменника с тем, чтобы получить охлажденную первую сконденсированную фракцию;

(д) предоставление охлажденной первой сконденсированной фракции возможности испарения при промежуточном давлении (P1) на холодной стороне в нижней части вспомогательного теплообменника с целью получения хладагента при промежуточном давлении (P1), который затем подается на вход второй ступени двухступенчатого компрессорного блока;

(е1) охлаждение первой газообразной фракции на второй горячей стороне в нижней части вспомогательного теплообменника до промежуточной температуры с целью получения промежуточной двухфазной текучей среды;

(е2) разделение промежуточной двухфазной текучей среды на промежуточную сконденсированную фракцию и промежуточную газовую фракцию;

(е3) охлаждение промежуточной сконденсированной фракции на третьей горячей стороне в верхней части вспомогательного теплообменника и предоставление возможности испарения охлажденной промежуточной сконденсированной фракции в верхней части холодной стороны вспомогательного теплообменника с целью получения хладагента с промежуточным давлением (P1), который затем подается вместе с испаренной первой сконденсированной фракцией, полученной в ходе операции (г) на вход второй ступени двухступенчатого компрессорного блока; и

(е4) охлаждение промежуточной сконденсированной фракции на четвертой горячей стороне верхней части вспомогательного теплообменника с целью получения второй двухфазной текучей среды.

Модифицированный известный процесс, описанный выше, дает возможность уменьшить содержание очень тяжелых углеводородов во второй двухфазной текучей среде. Однако вторая двухфазная текучая среда все еще содержит нежелательно большое количество углеводородов, более тяжелых, чем метан. Более того, для промежуточного разделения в ходе операции (е2) требуется известный способ с дополнительным сепаратором.

Настоящее изобретение предлагает способ охлаждения потока текучей среды, при котором можно подобрать состав фракций, поступающих на главный теплообменник и при котором не требуется промежуточного разделения.

Чтобы добиться этого, способ охлаждения проходящего через горячую сторону главного теплообменника потока текучей среды, являющийся предметом настоящего изобретения, отличается тем, что часть предпоследней сконденсированной фракции, полученной в ходе операции (ж), испаряют при промежуточном давлении (P1) с холодной стороны вспомогательного теплообменника.

Неожиданно было обнаружено, что на характеристику испаряющейся текучей среды с холодной стороны вспомогательного теплообменника не оказывает отрицательного воздействия добавление части второй сконденсированной фракции к первой сконденсированной фракции.

Преимущество настоящего изобретения заключается в том, что низкое давление с холодной стороны главного теплообменника может поддерживаться на более высоком уровне, чем в процессе, применявшемся до сих пор. Благодаря этому требуется затратить меньше энергии на сжатие такого же количества хладагента до высокого давления. Когда появляется возможность сжатия большего количества хладагента, может возрасти скорость циркуляции, и, таким образом, в главном теплообменнике можно охладить больше текучей среды.

Слово "фракция", применяемое в описании и в формуле изобретения, равнозначно слову "доля".

Настоящее изобретение относится также к устройству для охлаждения потока текучей среды, которое включает главный теплообменник с холодной стороной и горячей стороной, через которую может быть пропущен поток текучей среды, предназначенной к охлаждению, вспомогательный теплообменник с холодной стороной и двумя горячими сторонами, многоступенчатый компрессор, причем выход холодной стороны главного теплообменника соединен со входом первой ступени и выход холодной стороны вспомогательного теплообменника соединен со входом ступени промежуточного давления, главный разделитель газа и жидкости, вход которого соединен с конденсатором, соединенным с выходом последней ступени многоступенчатого компрессорного блока, выход которого, предназначенный для жидкости, соединен со входом первой горячей стороны вспомогательного теплообменника и выход которого, предназначенный для пара, соединен со входом второй горячей стороны вспомогательного теплообменника, последний разделитель газа и жидкости, вход которого соединен с выходом второй горячей стороны вспомогательного теплообменника, выход которого, предназначенный для жидкости, соединен со входом первой горячей стороны главного теплообменника и выход которого, предназначенный для пара, соединен со входом второй горячей стороны главного теплообменника, а выход первой горячей стороны вспомогательного теплообменника соединяется с холодной стороной вспомогательного теплообменника трубопроводом, снабженным устройством понижения давления, в котором выходы первой горячей стороны и второй горячей стороны главного теплообменника соединены с холодной стороной главного теплообменника каналом, снабженным устройством понижения давления.

Такое устройство описано в патенте США N 4251247. В известном способе используется двухступенчатый компрессорный блок, а выход вспомогательного теплообменника соединяется со входом второй ступени двухступенчатого компрессорного блока.

Для того чтобы получить устройство охлаждения потока текучей среды, в котором в процессе нормальной работы можно подобрать состав фракций, поступающих в главный теплообменник, и каковое устройство не требует промежуточного разделения, устройство, являющееся предметом настоящего изобретения, отличается тем, что выход последнего разделителя газа и жидкости также соединен с холодной стороной вспомогательного теплообменника посредством трубопровода, снабженного устройством понижения давления.

Более сложный способ охлаждения потока текучей среды описан в опубликованной заявке на патент Франции N 2280042. Описанный в этой публикации способ охлаждения потока текучей среды, который проходит через горячую сторону главного теплообменника, включает следующие операции:

(а) отвод хладагента от холодной стороны главного теплообменника;

(б) сжатие хладагента в двухступенчатом компрессоре от низкого давления через промежуточное давление до высокого давления с целью получения газообразного хладагента под высоким давлением;

(в) частичную конденсацию хладагента, полученного в ходе операции (б), с тем чтобы получить первую двухфазную текучую среду и разделить первую двухфазную текучую среду на первую сконденсированную фракцию и первую газовую фракцию;

(г) частичную конденсацию первой газовой фракции с горячей стороны в нижней части вспомогательного теплообменника для получения второй двухфазной текучей среды, и разделение второй двухфазной текучей среды на вторую сконденсированную фракцию и вторую газообразную фракцию;

(д) охлаждение первой сконденсированной фракции в первой горячей стороне в нижней части главного теплообменника с целью получения охлажденной первой сконденсированной фракции;

(е) обеспечение испарения охлажденной первой сконденсированной фракции при низком давлении на холодной стороне нижней части главного теплообменника с целью получения хладагента при низком давлении, который направляется затем на вход первой ступени компрессорного блока, и обеспечение испарения остатку охлажденной первой сконденсированной фракции при промежуточном давлении на холодной стороне нижней части вспомогательного теплообменника с целью получения хладагента при промежуточном давлении, который направляется затем на вход второй ступени компрессорного блока;

(ж) охлаждение части второй сконденсированной фракции на второй горячей стороне в верхней части вспомогательного теплообменника с целью получения охлажденной второй сконденсированной фракции, и обеспечение испарения охлажденной второй сконденсированной фракции при промежуточном давлении на холодной стороне верхней части вспомогательного теплообменника с целью получения хладагента при промежуточном давлении, который затем направляется через нижнюю часть вспомогательного теплообменника на вход второй ступени компрессорного блока;

(з) и охлаждение остатка второй сконденсированной фракции на второй горячей стороне в средней части главного теплообменника с целью получения третьей сконденсированной фракции и обеспечение испарения охлажденной третьей сконденсированной фракции при низком давлении на холодной стороне средней части главного теплообменника с целью получения хладагента при низком давлении, который затем направляется через нижнюю часть главного теплообменника на вход первой ступени компрессорного блока;

(и) охлаждение второй газообразной фракции на третьей горячей стороне в верхней части вспомогательного теплообменника с целью получения четвертой сконденсированной фракции;

(к) обеспечение испарения части четвертой сконденсированной фракции при промежуточном давлении на холодной стороне верхней части вспомогательного теплообменника с целью получения хладагента при промежуточном давлении, который затем направляется через нижнюю часть вспомогательного теплообменника на вход второй ступени компрессорного блока;

(л) охлаждение остатка четвертой сконденсированной фракции на третьей горячей стороне в верхней части главного теплообменника с целью получения охлажденной четвертой сконденсированной фракции; и

(м) предоставление возможности испарения охлажденной четвертой сконденсированной фракции при низком давлении на холодной стороне верхней части главного теплообменника с целью получения хладагента при низком давлении, который затем направляется через среднюю часть и нижнюю часть главного теплообменника на вход первой ступени компрессорного блока.

В последней публикации описан не только усложненный способ, но и сама публикация отклоняется от настоящего изобретения, поскольку описывает в операции (е) предоставление возможности испарения при низком давлении первой сконденсированной фракции на холодной стороне нижней части главного теплообменника. Поскольку первая сконденсированная фракция содержит наиболее тяжелые углеводороды, это подразумевает, что нужно подобрать очень низкое давление на холодной стороне главного теплообменника, чтобы добиться полного испарения этой фракции. Причем, как было показано выше, такое низкое давление ведет к большим значениям объемного расхода и, следовательно, к большим перепадам давления.

Приводится также ссылка на опубликованную заявку на патент Франции N 2292203. Эта публикация показывает на фиг. 5 способ охлаждения потока текучей среды, который проходит через горячую сторону главного теплообменника, и способ включает следующие операции:

(а) отвод хладагента от холодной стороны главного теплообменника;

(б) сжатие хладагента в двухступенчатом компрессоре от низкого давления через промежуточное давление до высокого давления с целью получения хладагента под высоким давлением;

(в) частичную конденсацию хладагента, полученного в ходе операции (б), с тем чтобы получить первую двухфазную текучую среду;

(г) дальнейшее охлаждение первой двухфазной текучей среды с горячей стороны вспомогательного теплообменника с целью получения охлажденной первой двухфазной текучей среды и разделения охлажденной первой двухфазной текучей среды на первую сконденсированную фракцию и первую газовую фракцию;

(д) обеспечение испарения части первой сконденсированной фракции при промежуточном давлении на холодной стороне вспомогательного теплообменника с целью получения хладагента под промежуточным давлением, который затем направляется на вход второй ступени двухступенчатого компрессорного блока;

(е) охлаждение остатка первой сконденсированной фракции на первой горячей стороне главного теплообменника с целью получения охлажденной первой сконденсированной фракции;

(ж) обеспечение испарения первой сконденсированной фракции при низком давлении с холодной стороны главного теплообменника с целью получения хладагента при низком давлении, который затем направляется на вход первой ступени двухступенчатого компрессорного блока;

(з) охлаждение первой газообразной фракции на второй горячей стороне главного теплообменника с целью получения охлажденной второй сконденсированной фракции; и

(и) обеспечение испарения охлажденной второй сконденсированной фракции при низком давлении с холодной стороны главного теплообменника с целью получения хладагента при низком давлении, который передается затем на вход первой ступени двухступенчатого компрессорного блока.

Эта публикация показывает, что: (1) отсутствует разделение первого двухфазного потока текучей среды вспомогательного теплообменника; и (2) первая газовая фракция не конденсируется во вспомогательном теплообменнике.

Эта публикация раскрывает способ, сходный со способом, описанным в рассмотренном выше патенте США N 4251247, в котором первая двухфазная текучая среда, состоящая из первой газовой фракции и первой жидкой фракции, дополнительно охлаждается в ходе операции (г), после чего часть первой сконденсированной фракции используется в качестве испаряющейся текучей среды в ходе операции (д). Поэтому эта публикация не соответствует настоящему изобретению.

Изобретение будет теперь описано более детально на примерах со ссылкой на прилагаемые чертежи, на которых:

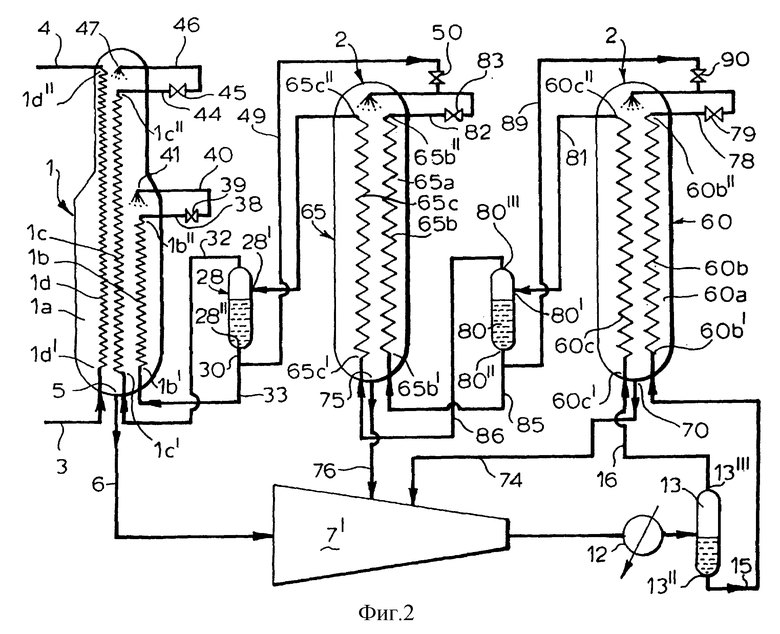

на фиг. 1 схематически показана блок-схема способа, являющегося предметом настоящего изобретения; и

на фиг. 2 показан альтернативный вариант реализации настоящего изобретения.

Обратимся теперь к фиг. 1. Способ, являющийся предметом настоящего изобретения, реализуется с использованием двух теплообменников: главного теплообменника 1 и вспомогательного теплообменника 2. Каждый теплообменник имеет холодную сторону и несколько горячих сторон. Холодная сторона главного теплообменника 1 обозначена позицией 1a, а первая, вторая и третья горячие стороны главного теплообменника обозначены позициями 1b, 1c и Id. Входы и выходы горячих сторон обозначены позициями 1b' и 1b'', 1c' и 1c'', 1d' и 1d''. Холодная сторона вспомогательного теплообменника 2 обозначена позицией 2a и первая и вторая горячие стороны вспомогательного теплообменника 2 обозначены позициями 2b и 2c. Входы и выходы горячих сторон обозначены позициями 2b' и 2b'', 2c' и 2c''.

Газ, предназначенный для охлаждения, поступает на вход 1d' третьей горячей стороны 1d главного теплообменника через трубопровод 3, проходит через третью горячую сторону 1d, отводится от третьей горячей стороны 1d через выход 1d'' и отводится через трубопровод 4 для дальнейшей обработки (не показано). Третья горячая сторона 1d охлаждается посредством охлажденного хладагента, который испаряется при низком давлении на холодной стороне 1a главного теплообменника 1. В случае, если предназначенный для охлаждения газ является природным газом, подлежащим сжижению, давление газа находится в диапазоне 2-6 МПа и температура сжиженного природного газа в трубопроводе 4 составляет от -140 до -160oC.

Ниже будет описан способ охлаждения хладагента, начиная с того, что хладагент отводится с холодной стороны 1a главного теплообменника 1.

Хладагент отводится через донный выход 5 холодной стороны 1a главного теплообменника 1 при низком давлении и проходит через трубопровод 6 во многоступенчатый компрессорный блок в форме двухступенчатого компрессора 7. Двухступенчатый компрессор 7 содержит ступень промежуточного давления 7a и ступень высокого давления 7b. В этом случае используется двухступенчатый компрессор, однако каждая из ступеней содержит несколько ступеней, так что компрессор является многоступенчатым компрессором, причем многоступенчатый компрессор содержит ступень промежуточного давления 7a, предназначенную для сжатия текучей среды от низкого давления до промежуточного давления и ступень высокого давления 7b, предназначенную для сжатия текучей среды от промежуточного давления до высокого давления. Выход первого компрессора 7a соединен со входом второго компрессора 7b посредством трубопровода 7c. При желании двухступенчатый компрессор содержит межступенчатый теплообменник 7d, предназначенный для удаления между ступенями тепла, выделяющегося при сжатии. Хладагент проходит через канал 6 на вход ступени промежуточного давления и сжимается в двухступенчатом компрессоре 7 от низкого давления через промежуточное давление до высокого давления. Хладагент под высоким давлением отводится от второго компрессора 7b через трубопровод 10. Низкое давление находится в диапазоне 0,1 - 0,3 МПа, промежуточное давление находится в диапазоне 1,5 - 3,0 МПа, и высокое давление находится в диапазоне 3,0 - 5,0 МПа.

Трубопровод 10 снабжен конденсатором 12. Конденсатор 12 может быть воздухоохлаждаемым или водоохлаждаемым. В конденсаторе 12 от находящегося под высоким давлением хладагента отбирают столько тепла, что он частично конденсируется с получением первой двухфазной текучей среды. Первая двухфазная текучая среда направляется на вход 13' главного разделителя газа и жидкости 13. В главном разделителе газа и жидкости 13 первая двухфазная текучая среда разделяется на первую сконденсированную фракцию и первую газовую фракцию. Первую сконденсированную фракцию отводят через выход 13'', и она проходит через трубопровод 15 на вход 2' первой горячей стороны 2b вспомогательного теплообменника 2, а первая газовая фракция отводится через выход 13''' и проходит через трубопровод 16 на вход 2c' второй горячей стороны 2c вспомогательного теплообменника 2.

Первая сконденсированная фракция проходит через трубопровод 15 на первую горячую сторону 2b вспомогательного теплообменника 2, вслед за тем первая сконденсированная фракция проходит через первую горячую сторону 2b с целью получения охлажденной первой сконденсированной фракции, каковая фракция находится под высоким давлением. Охлажденную первую сконденсированную фракцию отводят от выхода 2b'' первой горячей стороны 2b вспомогательного теплообменника 2 через трубопровод 18. Трубопровод 18 снабжен устройством понижения давления в форме клапана понижения давления 19, который сконструирован таким образом, что поток текучей среды за клапаном 19 находится под промежуточным давлением (P1). От клапана понижения давления 19 охлажденная первая сконденсированная фракция возвращается через трубопровод 20, снабженный соплом 21, на холодную сторону 2a вспомогательного теплообменника 2. Таким образом, выход 2b'' первой горячей стороны 2b соединен с холодной стороной 2a вспомогательного теплообменника 2. На холодной стороне 2a охлажденная первая сконденсированная фракция испаряется при промежуточном давлении (P1) для того, чтобы получить хладагент с промежуточным давлением (P1). Первая сконденсированная фракция на первой горячей стороне 2b охлаждается хладагентом, испаряющимся на холодной стороне 2a под промежуточным давлением.

Хладагент под промежуточным давлением (P1) отводят от холодной стороны 2a через донный выход 23. Он проходит через трубопровод 24 на вход промежуточной ступени многоступенчатого компрессорного блока в форме второго компрессора 7b, в котором его сжимают до высокого давления вместе с хладагентом под промежуточным давлением от первого компрессора 7a.

До сих пор внимание уделялось первой сконденсированной фракции, удаленной от главного разделителя газа и жидкости 13 через трубопровод 15. Теперь обратим внимание на первую газовую фракцию, отведенную от главного разделителя газа и жидкости 13 через трубопровод 16. Первая газовая фракция охлаждается на второй горячей стороне 2c путем испарения хладагента на холодной стороне 2a вспомогательного теплообменника 2. При этом отбирается столько тепла, что первая газовая фракция частично конденсируется для получения второй двухфазной текучей среды. Вторая двухфазная текучая среда отводится через выход 2c'' второй горячей стороны 2c по трубопроводу 26, который соединен со входом 28' последнего разделителя газа и жидкости 28. В последнем разделителе газа и жидкости 28 вторая двухфазная текучая среда разделяется на предпоследнюю сконденсированную фракцию и предпоследнюю газовую фракцию. Предпоследняя сконденсированная фракция отводится через выход 28'' и проходит через трубопровод 30, а предпоследняя газовая фракция отводится через выход 28''' и проходит через трубопровод 32 на вход 1c' второй горячей стороны 1c вспомогательного теплообменника 1.

Только часть предпоследней сконденсированной фракции направляется на главный теплообменник 1, и это делают для того, чтобы уменьшить количество более тяжелых углеводородов, которые в конечном счете должны испариться в главном теплообменнике 1. Ниже внимание в первую очередь уделяется потокам, поступающим в главный теплообменник 1, после чего рассматривается использование остатка второй сконденсированной фракции.

Часть предпоследней сконденсированной фракции пропускается через трубопровод 33 на вход 1b' первой горячей стороны 1b главного теплообменника 1. На первой горячей стороне 1b главного теплообменника 1 эта предпоследняя сконденсированная фракция охлаждается с целью получения охлажденной предпоследней сконденсированной фракции, причем эта фракция находится под высоким давлением. Охлажденную предпоследнюю сконденсированную фракцию отводят через выход 1b'' первой горячей стороны 1b главного теплообменника 1 по трубопроводу 38. Трубопровод 38 снабжен устройством понижения давления в форме клапана понижения давления 39, который сконструирован таким образом, что поток текучей среды за клапаном 39 находится под низким давлением. От клапана понижения давления 39 охлажденная предпоследняя сконденсированная фракция возвращается через трубопровод 40, снабженный соплом 41, на холодную сторону 1a главного теплообменника 1. Таким образом, выход 1b'' первой горячей стороны 1b соединен с холодной стороной 1a вспомогательного теплообменника 1. На холодной стороне 1a охлажденная предпоследняя сконденсированная фракция испаряется при низком давлении для того, чтобы получить хладагент с низким давлением. Вторая предпоследняя фракция на первой горячей стороне 1b охлаждается хладагентом, испаряющимся на холодной стороне 1a под низким давлением. Затем хладагент направляется на вход первого компрессора 7a двухступенчатого компрессора 7.

Обратимся теперь к предпоследней газовой фракции, отведенной от последнего разделителя газа и жидкости 28 через трубопровод 32. Предпоследняя газовая фракция охлаждается на второй горячей стороне 1c главного теплообменника 1 с целью получения охлажденной последней сконденсированной фракции. Охлажденная последняя сконденсированная фракция отводится от выхода 1c'' второй горячей стороны 1c главного теплообменника 1 по трубопроводу 44. Трубопровод 44 снабжен устройством понижения давления в форме клапана понижения давления 45, который сконструирован таким образом, что текучая среда за клапаном 45 находится под низким давлением. От клапана понижения давления 45 охлажденная последняя сконденсированная фракция возвращается через трубопровод 46, снабженный соплом 47, в холодную сторону 1a главного теплообменника 1. Таким образом, выход 1c'' второй горячей стороны 1c соединен с холодной стороной 1a главного теплообменника 1. На холодной стороне 1a охлажденной последней сконденсированной фракции испаряется при низком давлении для получения хладагента при низком давлении. Затем хладагент направляется на вход первого компрессора 7a двухступенчатого компрессора 7.

Холодная сторона 1a главного теплообменника заполнена испаряющимся хладагентом, полученным из охлажденных предпоследней и последней сконденсированных фракций, причем этот испаряющийся хладагент охлаждает текучие среды в горячих сторонах 1b, 1c и 1d главного теплообменника 1. Хладагент под низким давлением отводится с холодной стороны 1a через донный выход 5. Он проходит по трубопроводу 6 на вход первого компрессора 7a, в котором он сжимается до промежуточного давления. Через трубопровод 7c он направляется на второй компрессор 7b, в котором его сжимают вместе с хладагентом от вспомогательного теплообменника 2 до высокого давления.

В процессе, являющемся предметом настоящего изобретения, только часть предпоследней сконденсированной фракции проходит через трубопровод 33 на главный теплообменник 1. Оставшаяся часть предпоследней сконденсированной фракции проходит от последнего разделителя газа и жидкости 28 через трубопровод 49 на вспомогательный теплообменник 2. Трубопровод 49 снабжен клапаном понижения давления 50, который сконструирован таким образом, что поток текучей среды за клапаном 50 находится под промежуточным давлением. Выход клапана понижения давления 50 сообщается с холодной стороной 2a вспомогательного теплообменника 2. Таким образом выход 28'' последнего разделителя газа и жидкости 28 также связан с холодной стороной 2a вспомогательного теплообменника 2. На холодной стороне 2a предоставляется возможность испарения оставшейся части предпоследней сконденсированной фракции при промежуточном давлении. Для наглядности насосы и клапаны, требующиеся для передачи требующегося количества жидкости через трубопровод 49, не показаны.

Приведенный ниже пример иллюстрирует влияние, которое настоящее изобретение оказывает на охлаждение и сжижение природного газа. В состав природного газа входят: азот (3 объемных %), метан (86 объемных %), этан (6 объемных %). Остальное приходится на долю более тяжелых углеводородов. Ожижению подвергается природный газ в количестве 100 кг/с, температура потока в трубопроводе 3 равна -32oC, давление 5 МПа, а температура потока, покидающего главный теплообменник через трубопровод 4, равна -152oC. Природный газ охлаждается и ожижается хладагентом, содержащим азот (около 2 об.%), C4 + (до 25 об. %). Остальное приходится на долю C1-C3. Расход хладагента в трубопроводе 10 равен 700 кг/с при давлении 4,4 МПа. Промежуточное давление во вспомогательном теплообменнике равно 2 МПа.

При способе, являющемся предметом настоящего изобретения, при котором вся вторая сконденсированная фракция проходит в главный теплообменник через трубопровод 33, давление на холодной стороне 1a главного теплообменника должно поддерживаться на уровне приблизительно 0,1 МПа. Если согласно настоящему изобретению часть второй сконденсированной фракции направляется на главный теплообменник 1 и остаток - на вспомогательный теплообменник 2, давление с холодной стороны 1a главного теплообменника 1 может поддерживаться на более высоком уровне: в случае, если через трубопровод 49 на холодную сторону 2a вспомогательного теплообменника 2 передается 20% массы в форме предпоследней сконденсированной фракции, давление на холодной стороне главного теплообменника равно приблизительно 0,2 МПа. В способе, являющемся предметом настоящего изобретения, низкое давление является менее низким, чем низкое давление согласно известному способу, и, таким образом, способ, являющийся предметом изобретения, требует затраты меньшего количества энергии на сжатие хладагента.

При таком же количестве энергии возможно повышение скорости циркуляции хладагента, что допускает ожижение большего количества природного газа. В случае условий, описанных в приведенном выше примере, применение способа, являющегося предметом настоящего изобретения, вызывает повышение производительности примерно на 5 об.%.

По сравнению с модифицированным процессом, применяемым до сих пор, процесс, являющийся предметом настоящего изобретения, обеспечит повышение производительности примерно на 3 об.%.

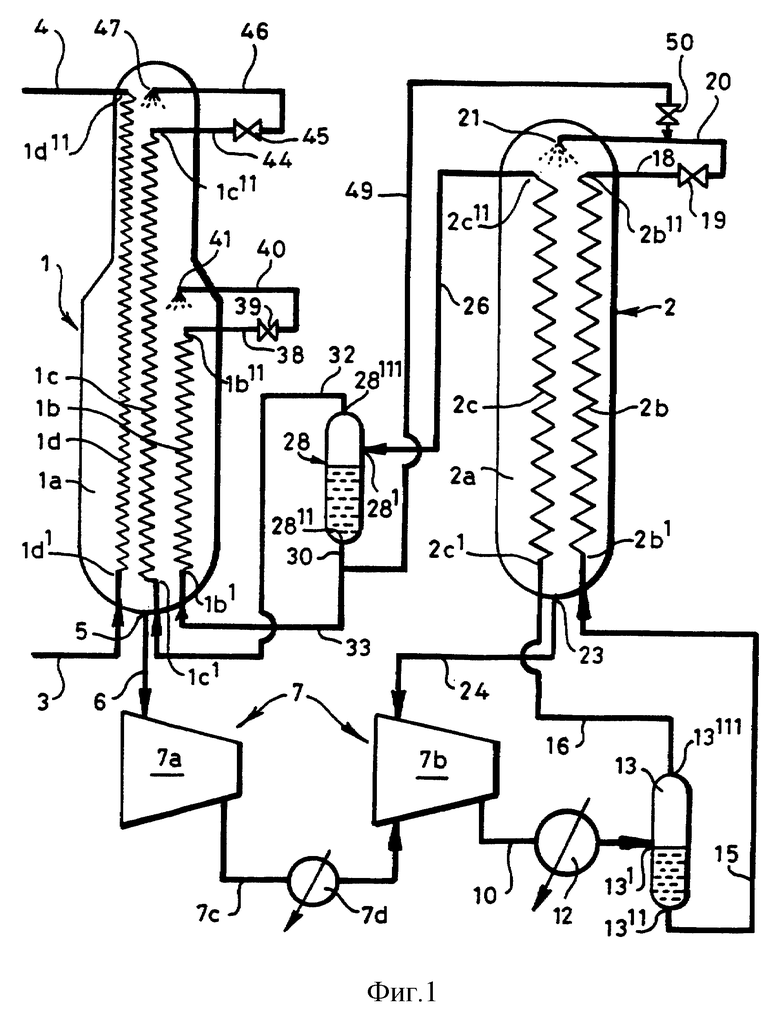

Двухступенчатый компрессорный блок 7, описанный со ссылкой на фиг. 1, имеет по одному компрессору для каждой ступени. В альтернативном варианте реализации может использоваться многоступенчатый компрессор, в котором ступени включены в один корпус. Последний тип компрессора упоминается позицией 7' на фиг. 2.

На фиг. 2 показан альтернативный вариант реализации настоящего изобретения. Детали, идентичные деталям, показанным на фиг. 1, обозначены теми же позициями и не рассматриваются отдельно.

В варианте реализации, показанном на фиг. 2, вспомогательный теплообменник 2 содержит первый вспомогательный теплообменник 60 и второй вспомогательный теплообменник 65. Первый вспомогательный теплообменник 60 имеет холодную сторону 60a и две горячие стороны, 60b и 60c, а второй вспомогательный теплообменник 65 имеет холодную сторону 65a и две горячие стороны, 65b и 65c. Выход 70 холодной стороны 60a первого вспомогательного теплообменника соединен посредством трубопровода 74 со входом последней ступени многоступенчатого компрессора 7'. Выход 75 холодной стороны 65a второго вспомогательного теплообменника 65 соединен посредством трубопровода 76 со входом промежуточной ступени более низкого давления многоступенчатого компрессора 7'.

Выход 13'' для жидкости главного разделителя газа и жидкости 13 соединен посредством трубопровода 15 со входом 60b' первой горячей стороны 60b первого вспомогательного теплообменника 60, а выход 13''' для газа соединен посредством трубопровода 16 со входом 60c' второй горячей стороны 60c.

Выход 60b'' первой горячей стороны 60b первого вспомогательного теплообменника 60 соединяется с холодной стороной 60a посредством трубопровода 78, снабженного устройством понижения давления 79. Выход 60c'' второй горячей стороны 60c соединен со входом 80' первого разделителя газа и жидкости 80 посредством трубопровода 81.

Выход 80'' для жидкости первого разделителя газа и жидкости 80 соединен посредством трубопровода 85 со входом 65b' первой горячей стороны 65 второго вспомогательного теплообменника 65, и выход для газа 80''' соединен посредством трубопровода 86 с главным входом 65c' второй горячей стороны 65.

Выход 65b'' первой горячей стороны 65b второго вспомогательного теплообменника 65 соединен с холодной стороной 65a посредством трубопровода 82, снабженного устройством понижения давления 83. Выход 65c'' второй горячей стороны 65c соединен со входом второго разделителя газа и жидкости. В этом случае второй разделитель газа и жидкости является последним разделителем газа и жидкости 28.

Выходы 80'' и 28'' первого и последнего разделителей газа и жидкости 80 и 28 соединены также с холодными сторонами 60a и 65a первого и второго вспомогательных теплообменников 60 и 65 посредством трубопроводов 89 и 49, каждый из которых снабжен устройством понижения давления 90 и 50 соответственно.

В процессе нормальной работы первая сконденсированная фракция от главного разделителя газа и жидкости 13 охлаждается на первой горячей стороне 60b первого вспомогательного теплообменника с целью получения охлажденной первой сконденсированной фракции, которой предоставляется возможность испаряться при промежуточном давлении (P1) на холодной стороне 60a первого вспомогательного теплообменника 60 с целью получения хладагента при промежуточном давлении (P1), который затем направляют по трубопроводу 74 на вход промежуточной ступени многоступенчатого компрессорного блока 7'. Первая газовая фракция от главного разделителя газа и жидкости 13 частично конденсируется на второй горячей стороне 60c вспомогательного теплообменника 60 с целью получения второй двухфазной текучей среды.

Вторую двухфазную текучую среду разделяют во втором разделителе газа и жидкости 80 на вторую сконденсированную фракцию и вторую газовую фракцию. Часть второй сконденсированной фракции охлаждается на первой горячей стороне 65b второго вспомогательного теплообменника 65 с целью получения охлажденной второй сконденсированной фракции, которой предоставляется возможность испарения при втором, более низком промежуточном давлении (P2), на холодной стороне 65a второго вспомогательного теплообменника 65 с целью получения хладагента при втором промежуточном давлении (P2), который затем направляется на вход промежуточной, с более низким давлением, ступени многоступенчатого компрессорного блока 7'.

Вторая газовая фракция частично конденсируется на второй горячей стороне 65c второго вспомогательного теплообменника 65 с целью получения третьей двухфазной текучей среды. В последнем разделителе газа и жидкости 28 третья двухфазная жидкость разделяется на предпоследнюю сконденсированную фракцию и предпоследнюю газовую фракцию. Предпоследние фракции передаются в главный теплообменник 1 путем, описанным со ссылкой на фиг. 1.

Остатку второй сконденсированной фракции предоставляется возможность испарения при промежуточном давлении (P1) на холодной стороне 60a первого вспомогательного теплообменника 60, и оставшейся части предпоследней сконденсированной фракции предоставляется возможность испарения при более низком промежуточном давлении (P2) на холодной стороне расположенного выше по направлению вспомогательного теплообменника, каковой вспомогательный теплообменник расположен выше последнего разделителя газа и жидкости 28. В этом случае расположенный выше по направлению потока вспомогательный теплообменник является вторым вспомогательным теплообменником 65.

Из сопоставления варианта реализации, описанного со ссылкой на фиг. 1, с данным вариантом реализации очевидно, что разделение второй двухфазной фракции на предпоследнюю сконденсированную фракцию и предпоследнюю газовую фракцию осуществляется теперь путем дальнейшего охлаждения части второй сконденсированной фракции во втором вспомогательном теплообменнике 65 перед тем, как он разделяется для получения предпоследних фракций. Преимущество варианта реализации с фиг. 2 заключается в том, что предпоследние фракции являются легче.

Вместо двух вспомогательных теплообменников таким же образом можно использовать три или больше.

Количество второй сконденсированной фракции, которой предоставляется возможность испарения при промежуточном давлении (P1) на холодной стороне вспомогательного теплообменника, составляет от 5 до 50% от массы второй сконденсированной фракции. Количество предпоследней сконденсированной фракции, которой предоставляется возможность испарения при промежуточном давлении на холодной стороне расположенного выше по направлению потока вспомогательного теплообменника составляет от 5 до 50% от массы второй сконденсированной фракции.

Соответственно части предпоследней сконденсированной фракции предоставляется возможность испарения при втором, более низком промежуточном давлении (P2) на холодной стороне второго вспомогательного теплообменника.

В альтернативном варианте реализации поток природного газа, направляемый через трубопровод 3, может быть подвергнут предварительному охлаждению на горячей стороне (не показана), размещенной во вспомогательном теплообменнике 2.

В устройстве, описанном со ссылками на фиг. 1, в качестве устройств понижения давления применяются клапаны понижения давления. Один или более, чем один, из этих клапанов понижения давления могут быть заменены детандерами, такими как турбины.

В альтернативном варианте реализации двухступенчатый компрессорный блок состоит из двухступенчатых компрессоров, расположенных параллельно, например, между двумя и четырьмя. При такой параллельной компоновке (не показана) входы компрессоров каждой ступени соединены в общей точке, и таким же образом соединены выходы. Преимущество такой компоновки заключается в том, что мощность, которую может развивать компрессор, может быть более точно подогнана к требующейся мощности. Еще одно преимущество заключается в том, что отказ одного из компрессоров не останавливает работы всей установки ожижения природного газа.

Поток текучей среды проходит через горячую сторону (1d, 1b, 1c) главного теплообменника (1), сжимается в двухступенчатом компрессорном блоке (7), частично конденсируется в конденсаторе (12) и поступает в главный разделитель (13). Первая сконденсированная фракция (15) охлаждается во вспомогательном теплообменнике (2) для получения сконденсированной фракции (20). Первая газовая фракция (16) охлаждается во вспомогательном теплообменнике (2) для получения двухфазной среды (26). Охлаждение осуществляется путем испарения жидкости при промежуточном давлении с холодной стороны (2а). Полученная при этом двухфазная среда (28) разделяется на вторую жидкую фракцию (33) и вторую газовую (32), и затем обе фракции охлаждаются в главном теплообменнике (1) за счет испарения жидкости низкого давления. Часть второй жидкой фракции (49) направляется во вспомогательный теплообменник (2). Использование изобретения позволит сократить расход энергии на сжатие хладагента. 2 с. и 12 з. п. ф-лы, 2 ил.

поступает затем на вход промежуточной ступени (7b) многоступенчатого компрессорного блока (7), (е) частичную конденсацию первой газообразной фракции на второй горячей стороне (2с) вспомогательного теплообменника (2) с целью получения второй двухфазной текучей среды, (ж) разделение (28) второй двухфазной текучей среды на предпоследнюю сконденсированную фракцию и предпоследнюю газовую фракцию, (з) охлаждение предпоследней сконденсированной фракции на первой горячей стороне (1b) главного теплообменника (1) с целью получения охлажденной предпоследней сконденсированной фракции, (и) обеспечение испарения предпоследней сконденсированной фракции при низком давлении с холодной стороны (1а) главного теплообменника (1) с целью получения хладагента при низком давлении, который поступает затем на вход первой ступени (7а) многоступенчатого компрессорного блока (7), (к) охлаждение предпоследней газообразной фракции на второй горячей стороне (1с) главного теплообменника (1) с целью получения охлажденной последней сконденсированной фракции и (л) обеспечение испарения последней сконденсированной фракции при низком давлении с холодной стороны (1а) главного теплообменника (1) с целью получения хладагента при низком давлении, который поступает затем на вход первой ступени (7а) многоступенчатого компрессорного блока (7), отличающийся тем, что обеспечивают испарение части предпоследней сконденсированной фракции, полученной в ходе операции (ж), при промежуточном давлении (P1) с холодной стороны вспомогательного теплообменника (2).

и второй горячей стороны (1с) главного теплообменника (1) соединены с холодной стороной (1а) главного теплообменника (1) каналом (38, 44), снабженным устройством понижения давления (29, 45), отличающееся тем, что выход последнего разделителя газа и жидкости (28) также соединяется с холодной стороной (2а) вспомогательного теплообменника (2) посредством канала (49), снабженного устройством понижения давления (50).

| US 4251247 A, 17.02.81 | |||

| US 4274849 A, 23.06.81 | |||

| Способ ожижения газа | 1986 |

|

SU1460559A1 |

| Способ сжижения природного газа | 1968 |

|

SU476766A3 |

| Керамический флюс | 1960 |

|

SU141378A1 |

| US 3780535 A, 25.12.73 | |||

| Устройство для коррекции электрофотографических микрофильмов | 1983 |

|

SU1096635A1 |

| Способ образования камер в отложениях солей | 1987 |

|

SU1463649A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ СОЛЕВЫХ КОМПЛЕКСОВ ГИАЛУРОНОВОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2005 |

|

RU2280041C1 |

Авторы

Даты

2000-05-10—Публикация

1996-04-17—Подача