Изобретение относится к области бурения.

В частности, изобретение относится к устройствам изоляции части буровой скважины.

В частности, но не исключительно это устройство применяют для крепления горизонтальной скважины при помощи тюбингов.

Эта конфигурация получила распространение в последние годы, благодаря появлению новых технологий добычи.

Горизонтальная скважина позволяет, кроме всего прочего, значительно увеличить продуктивную длину и, следовательно, поверхность контакта с геологическим пластом, в котором в материнской породе находятся газ и/или нефть.

В такой горизонтальной конфигурации технически сложно крепить тюбингом или цементировать кольцевое пространство между трубой, находящейся в горизонтальном положении, и внутренней стенкой скважины. Эта технология цементирования, применяемая в большинстве вертикальных скважин или скважин с небольшим наклоном, позволяет гарантировать герметичность между разными геологическими зонами.

Эксплуатация горизонтальных скважин, предназначенных как для стимулирования, так и для контроля потоков, требует обеспечения возможности изоляции некоторых зон внутри самого пласта.

Трубу вводят в скважину вместе с устройствами изоляции на ее периферии, установленными через заданные промежутки.

В английской терминологии их называют ʺzonal isolation packersʺ. Между этими устройствами изоляции труба часто имеет селективно открываемые или закрываемые порты, которые обеспечивают сообщение между трубой и изолированной зоной скважины.

В этой окружающей среде горизонтальной законченной скважины гидравлический разрыв (также называемый ʺfrackingʺ) представляет собой технологию образования трещин породы, в которой трубу располагают горизонтально.

Трещинообразование производят путем закачивания жидкости под давлением. Эта технология делает возможной добычу нефти или газа, содержащихся в сверхплотных и непроницаемых породах.

Обычно закачиваемая жидкость в основном содержит 99% воды, в частности, смешанной с песком или с керамическими микрошариками. Под действием давления порода растрескивается, твердые элементы проникают внутрь трещин и удерживают их раскрытыми, когда давление понижается, чтобы газ или нефть могли проходить через образовавшиеся таким образом пространства.

В настоящее время гидравлический разрыв в основном осуществляют с использованием описанной выше сборки труб. Зоны разрываются одна за другой, что позволяет контролировать и регулировать количество текучей среды, закачиваемой в ограниченные объемы, распределенные вдоль зоны. Таким образом, можно достигать значений давления порядка 1000 бар (15000 фунтов на квадратный дюйм).

Ключевой элемент этого устройства гидравлического разрыва находится в устройстве изоляции и герметизации. Действительно, он должен обеспечивать идеальную герметичность между зонами, чтобы обеспечивать качество и надежность гидравлического разрыва.

Действительно, при недостаточной герметичности зона может разрываться несколько раз, создавая, таким образом, трещину слишком большого размера, которая может доходить до нежелательных геологических зон.

Во время этих операций гидравлического разрыва устройства изоляции подвергаются действию высокого внутреннего, а так же внешнего давления, равно как и действию дифференциального давления. Кроме того, нагнетаемые текучие среды часто имеют температуру ниже, чем сама скважина, в результате чего устройство изоляции подвергается действию температурных перепадов.

В настоящее время используют несколько типов устройств изоляции.

Так, применяют гидравлические устройства изоляции (на английском языке ʺHydraulic Packersʺ), в которых используют гидравлическое давление для прижатия резинового кольца при помощи одного или нескольких поршней.

Это резиновое кольцо расширяется при этом в радиальном направлении и входит в контакт со стенкой скважины.

В патенте US 7 571 765 описан типичный пример такого гидравлического устройства изоляции.

В ходе эксплуатации выяснилось, что устройство этого типа не позволяет правильно уплотнить скважину, имеющую овальное сечение.

Кроме того, отмечается, что происходит разрыв породы напротив устройств изоляции. К тому же гидравлические устройства изоляции являются чувствительными к температурным перепадам.

Можно также использовать другие типы устройств.

Так, принцип работы механических устройств изоляции (на английском языке ʺmechanical packersʺ) близок к принципу работы гидравлических устройств изоляции, если не считать того, что сжатие резинового кольца происходит под действием внешнего инструмента.

Кроме того, накачиваемые устройства изоляции (на английском языке ʺinflatable packersʺ) содержат эластичную мембрану, которая накачивается под действием давления закачиваемой жидкости. После активации давление в устройстве герметизации поддерживается при помощи систем обратных клапанов.

Устройства изоляции на основе накачиваемого полимера (на английском языке ʺswellable packersʺ) выполнены из полимера типа каучука, который расширяется при контакте с текучей средой определенного типа (масло, вода и т.д.) в зависимости от пластов.

Активация этих устройств происходит при контакте с текучей средой. Понятно, что накачивание должно быть относительно медленным, чтобы избежать блокировки трубы во время введения в скважину. Следовательно, иногда приходится ждать несколько недель, чтобы добиться эффективной изоляции зоны.

Другие типы устройств изоляции называются «расширяющимися» (на английском языке ʺexpandable packersʺ или ʺmetal packersʺ) и содержат расширяющийся металлический кожух, который расширяется под действием жидкости под давлением (см. статью SPE 22 858 ʺAnalytical and Experimental Evaluation of Expanded Metal Packers For Well Completion Services (D.S. Dreesen et al. - 1991), US 6 640 893 и US 7 306 033.

Расширяющиеся металлические устройства изоляции обычно содержат пластичный металлический кожух, закрепленный и закрытый на своих концах на поверхности трубы. Внутреннее пространство трубы, с одной стороны, и кольцо, образованное наружной поверхностью трубы и внутренней поверхностью расширяющегося кожуха, с другой стороны, сообщаются друг с другом. Металлический кожух расширяется в радиальном направлении наружу, пока не войдет в контакт со стенкой скважины, повышая давление в трубе и создавая кольцевой барьер.

В отличие от других устройств изоляции при этой технологии герметичность обеспечивается не только эластичным средством, эффективность которого со временем и в экстремальных условиях снижается. Кроме того, часто для гидравлического разрыва применяют текучие среды при наружной окружающей температуре, тогда как устройства изоляции находятся при температуре скважины.

Вместе с тем, расширяющиеся кожухи из металла являются менее чувствительными к температурным перепадам и, в частности, к термическим напряжениям. Разумеется, коэффициент теплового расширения металла намного ниже, чем коэффициент теплового расширения эластомера.

Таким образом, эти расширяющиеся устройства изоляции из металла обладают преимуществами описанных выше устройств. С одной стороны, как и в случае устройств изоляции на основе накачиваемого эластомера, их конструкция является простой и недорогой, и, с другой стороны, их можно активировать по мере необходимости, как гидравлические устройства изоляции, после введения трубы в скважину.

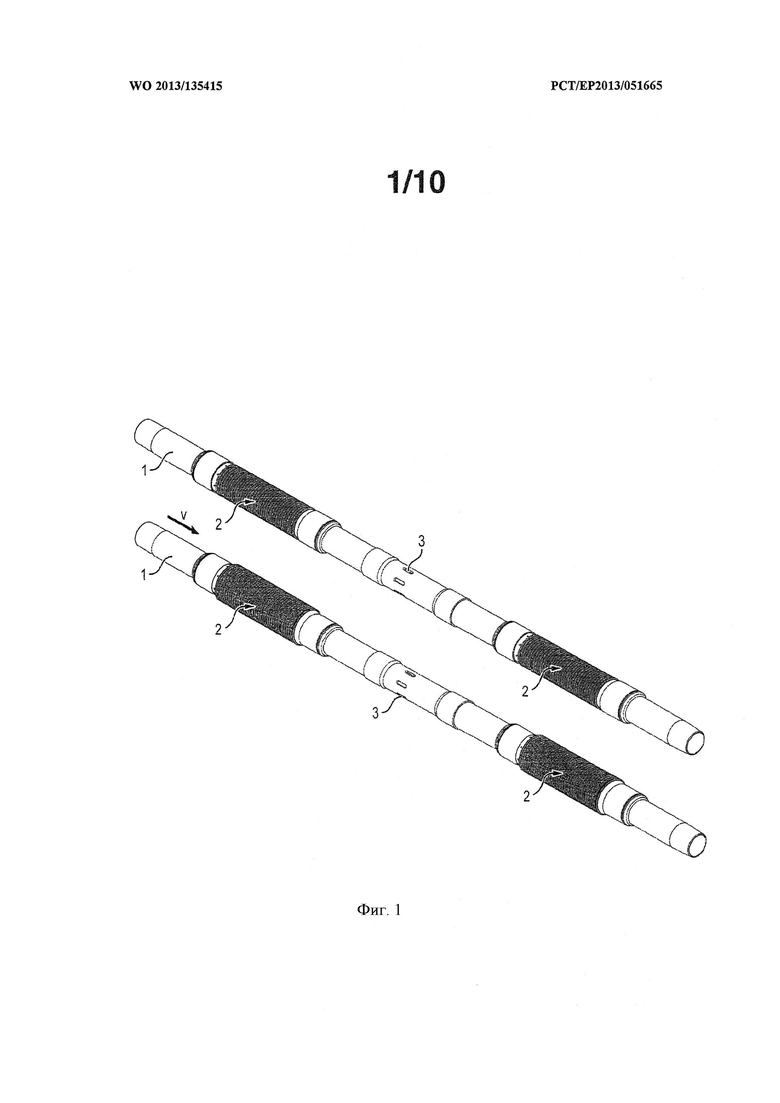

На фиг.1 в качестве примера показан участок трубы, выполненной с возможностью введения внутрь скважины. Эта труба 1 оснащена двумя устройствами 2 изоляции, между которыми находится участок 1 трубы, который содержит набор сквозных отверстий 3.

Эта труба 1 показана также в нижней части фигуры, где устройства 2 изоляции занимают расширенное положение.

Стрелкой v показано направление перемещения текучей среды внутри трубы для осуществления гидравлического разрыва, то есть от входа к выходу.

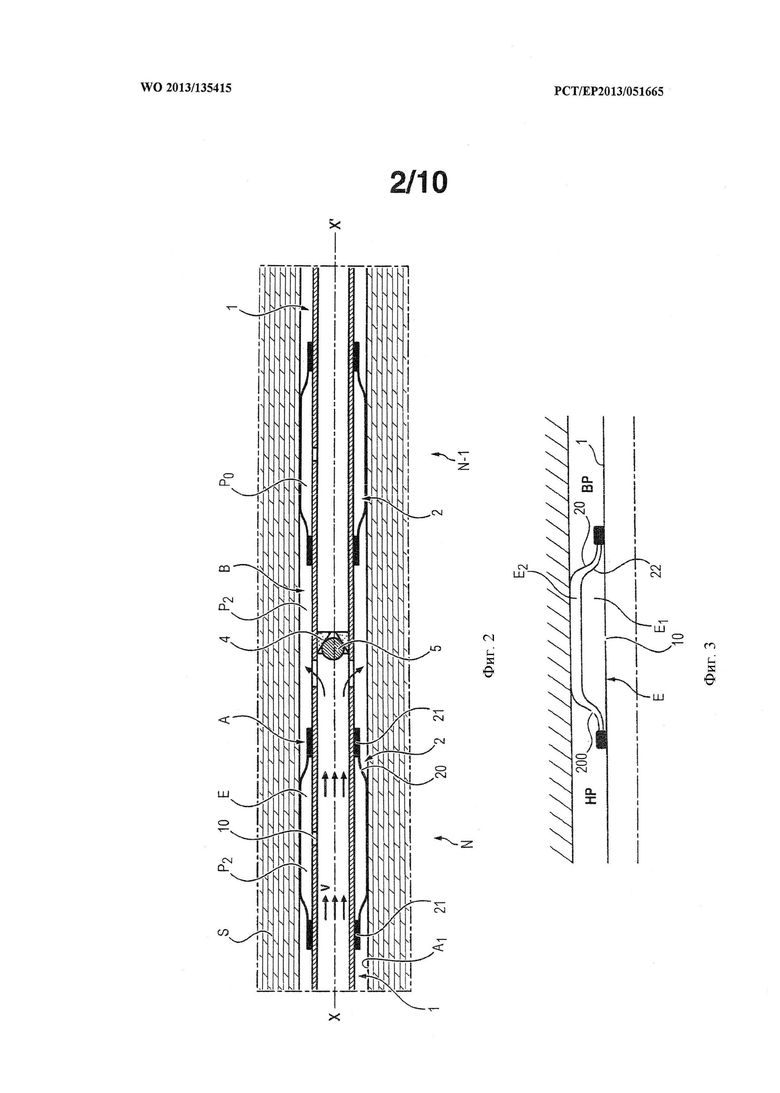

На фиг.2 представлено упрощенное изображение в разрезе трубы, показанной на фиг.1, которая расположена в предварительно подготовленной скважине.

Эта фигура представлена просто для того, чтобы показать, как до настоящего времени использовались такие устройства изоляции зоны.

В грунте S предварительно была пробурена скважина A, стенка которой обозначена A1.

Внутри этой скважины установлена труба 1, которая здесь показана лишь частично.

Вдоль своей стенки через равномерные промежутки эта труба содержит устройства 2 изоляции. Для упрощения в данном случае показаны только два устройства 2, обозначенные N и N-1.

На практике вдоль трубы выполняют очень большое число таких устройств. Как известно, каждое устройство содержит трубчатый металлический кожух 20, противоположные концы которого неподвижно соединены напрямую или опосредованно с наружной стороной трубы при помощи усилительных колец или юбок 21.

В скважине присутствует давление P0.

Первоначально не деформированные металлические кожухи 20 находятся по существу в продолжении колец 21.

Предпочтительно дальний конец трубы содержит не показанный порт, который изначально открыт во время опускания трубы в скважину для обеспечения прохождения текучей среды от входа к выходу при давлении P0. Предпочтительно этот порт перекрывают при помощи шарика, который заходит в порт и перекрывает его, что позволяет повысить давление в трубе.

После этого внутрь трубы закачивают первую текучую среду под давлением P1, превышающим давление P0, которая проходит через отверстия 10, расположенные напротив кожухов 20 вдоль всей трубы, и заставляет металлические кожухи деформироваться и занимать положение, показанное на фиг.2, в котором их центральная промежуточная часть прижимается к стенке A1 скважины.

Разумеется, материал кожуха и значение давления выбирают таким образом, чтобы металл деформировался сверх своего предела упругости.

Не показанное устройство позволяет открыть отверстие на дальнем конце трубы, когда давление P1 слегка повышается. Давление на уровне отверстия переходит от значения P1 к значению P0, и текучая среда может проходить в трубе от входа к выходу скважины.

Затем внутрь трубы запускают другой шарик 5, который садится в скользящее посадочное место 4, находящееся по существу на половине расстояния между двумя устройствами изоляции N и N-1.

Сначала указанное посадочное место 4 располагается напротив вышеуказанных отверстий 3 и перекрывает эти отверстия. Под действием перемещения шарика посадочное место 4 закрывается и перемещается, открывая отверстия 3. После этого внутрь трубы 1 закачивают текучую среду для гидравлического разрыва под сверхвысоким давлением.

Эта текучая среда под давлением P2 заходит в устройство N, а также в кольцевое пространство B, которое разделяет устройства N и N-1.

При этом давление внутри устройства N-1 возвращается к первоначальному давлению скважины, то есть к давлению P0.

В этих условиях разность давления между кольцевым пространством B и устройством N-1 приводит к появлению сильных напряжений, действующих на кожух 2 устройства N, который в некоторых областях частично проседает. Понятно, что это приводит к утечкам давления, в результате чего подвергаемая гидравлическому разрыву зона B теряет свою герметичность по отношению к жидкостям и газам.

Для повышения стойкости к проседанию в такую установку были добавлены специальные системы. Пример такого выполнения представлен в документе WO 2011/042 492. Согласно другому решению, эту разность давления используют при помощи клапанов для поддержания внутреннего давления в устройстве после расширения или для «удержания» этой разности давления (см. US7591321, US 2006/004 801 и US 2011/02 66 004). Однако все эти решения приводят к увеличению сложности оборудования и к появлению рисков сбоя в работе.

Задачей настоящего изобретения является устранение этих недостатков.

В частности, оно призвано предложить устройство изоляции части скважины, которое может противостоять сильной разности давлений, сохраняя при этом эффективность герметизации.

Кроме того, система в соответствии с изобретением характеризуется давлением расширения ниже давления гидравлического разрыва и не является чувствительной к температурным перепадам.

Таким образом, это устройство изоляции части скважины, которое содержит трубу, оснащенную вдоль своей наружной стороны, по меньшей мере, одним трубчатым металлическим кожухом, называемым «первым наружным кожухом», противоположные концы которого неподвижно соединены напрямую или опосредованно с указанной наружной стороной трубы, причем эта труба, первый наружный кожух и его концы вместе ограничивают кольцевое пространство, при этом стенка указанной трубы содержит, по меньшей мере, одно отверстие, которое соединяет ее с указанным пространством, причем этот кожух выполнен с возможностью расширения и герметичного прилегания к скважине на промежуточной части своей длины,

согласно изобретению, содержит:

- с одной стороны, тоже расширяющийся второй кожух, называемый «вторым внутренним кожухом», который проходит между указанной трубой и первым кожухом, при этом его концы неподвижно соединены напрямую или опосредованно с наружной стороной указанной трубы, будучи зажатыми между концами первого кожуха и наружной стороной трубы, и

- с другой стороны, по меньшей мере, один канал сообщения между наружной стороной первого кожуха и указанным пространством,

- при этом указанное пространство не содержит твердого или уплотнительного материала, или жидкости или пасты, которая могла бы подвергаться изменениям.

Благодаря заявленному решению, внутри устройств изоляции давление можно поддерживать по существу равным давлению, обеспечивающему гидравлический разрыв породы, не опасаясь проседания и нарушения герметичности. Кроме того, заявленное решение не затрагивает общей конструкции труб, оснащенных известными устройствами изоляции.

Согласно другим предпочтительным и неограничивающим признакам:

- указанный канал сообщения представляет собой, по меньшей мере, одно отверстие, выполненное в стенке указанного первого металлического кожуха и выходящее в часть указанного пространства, которая расположена между двумя кожухами;

- указанный канал сообщения представляет собой, по меньшей мере, одно отверстие, расположенное между двумя находящимися друг против друга концами указанных кожухов и выходящее в часть указанного пространства между двумя кожухами;

- указанное отверстие, выполненное в стенке трубы, выходит в часть указанного пространства, расположенную между трубой и вторым кожухом;

- указанный канал сообщения между наружной стороной первого кожуха и указанным пространством представляет собой, по меньшей мере, одно отверстие, расположенное между трубой и находящимся напротив концом указанного второго кожуха, и выходит в часть указанного пространства, расположенную между трубой и внутренним кожухом;

- указанное отверстие, выполненное в стенке трубы, выходит в часть указанного пространства, которая расположена между двумя кожухами;

- указанное отверстие трубы сообщается с указанным пространством через кольцевой зазор, который расположен между находящимися друг против друга первыми концами первого кожуха и второго кожуха;

- указанный второй кожух выполнен из материала, выполненного с возможностью пластической деформации, такого как металл, и/или из упруго деформирующегося материала, такого как каучук или материал на основе каучука;

- наружная сторона кожуха содержит, по меньшей мере, в указанной промежуточной части упругодеформирующееся герметичное покрытие, например, из каучука;

- оно содержит не деформирующееся кольцо, которое охватывает на части длины указанный первый кожух и которое, по меньшей мере, частично препятствует расширению этого кожуха и второго кожуха;

- напротив указанного, по меньшей мере, одного отверстия сообщения между трубой и указанным пространством наружная сторона трубы содержит упруго деформирующееся покрытие;

- указанное, по меньшей мере, одно отверстие расположено напротив юбки соединения первого кожуха с указанной трубой;

- указанное, по меньшей мере, одно отверстие расположено напротив указанного не деформирующегося кольца;

- по меньшей мере, один конец указанных кожухов выполнен с возможностью перемещения в продольном направлении относительно трубы.

Другие отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего подробного описания предпочтительных вариантов выполнения. Это описание представлено со ссылками на прилагаемые чертежи, на которых:

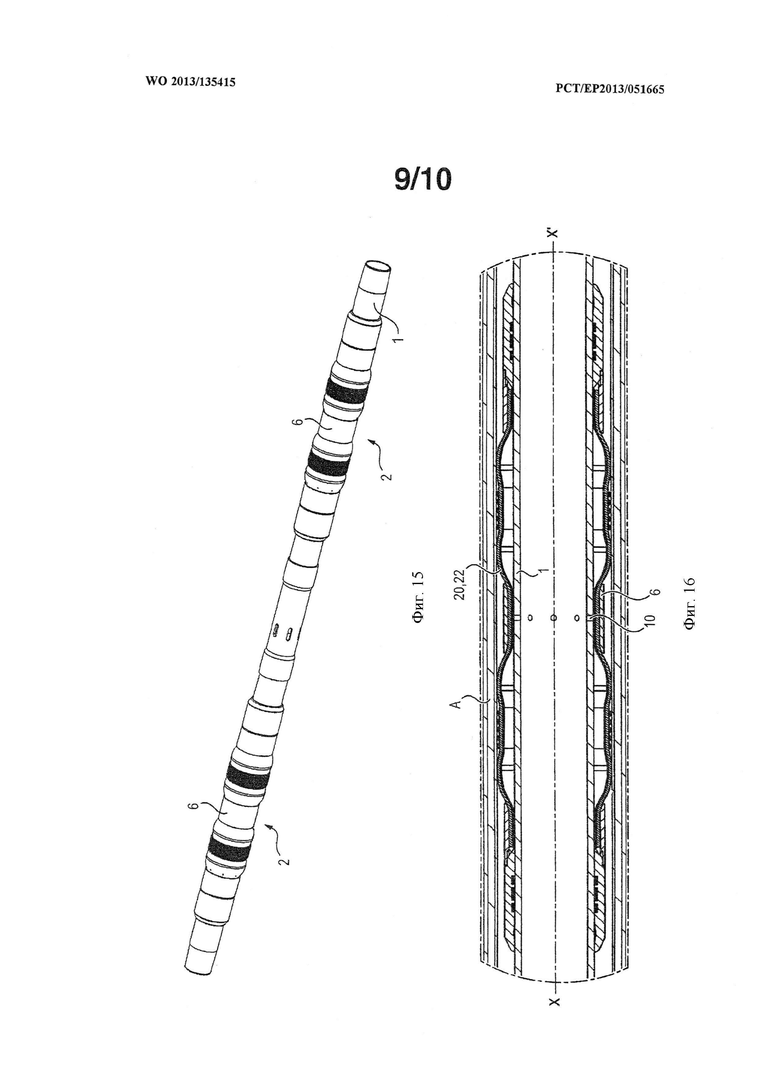

На фиг.1 (описана выше) показан участок трубы согласно известному решению, при этом визуально участок трубы в соответствии с изобретением имеет такой же внешний вид;

на фиг.2 (описана выше) показана часть трубы, изображенная для иллюстрации применяемого до настоящего времени способа, вид в разрезе;

на фиг.3 представлен упрощенный вид в продольном разрезе первого варианта осуществления изобретения;

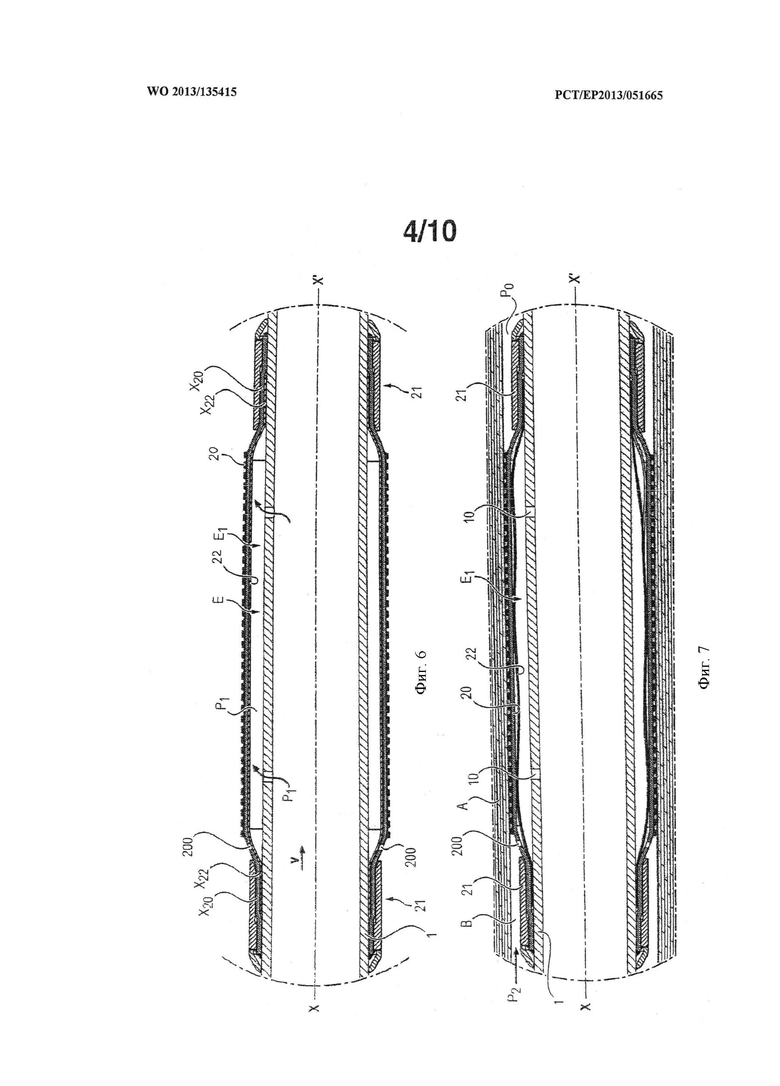

на фиг.4 показан более детальный вид в разрезе по продольной плоскости варианта осуществления, изображенного на фиг.3;

на фиг.5 показан увеличенный вид части, выделенной прямоугольником на фиг.4;

на фиг.6, 7 и 8 показан участок трубы в различных состояниях, которые зависят от давления и от характера текучих сред, протекающих по трубе;

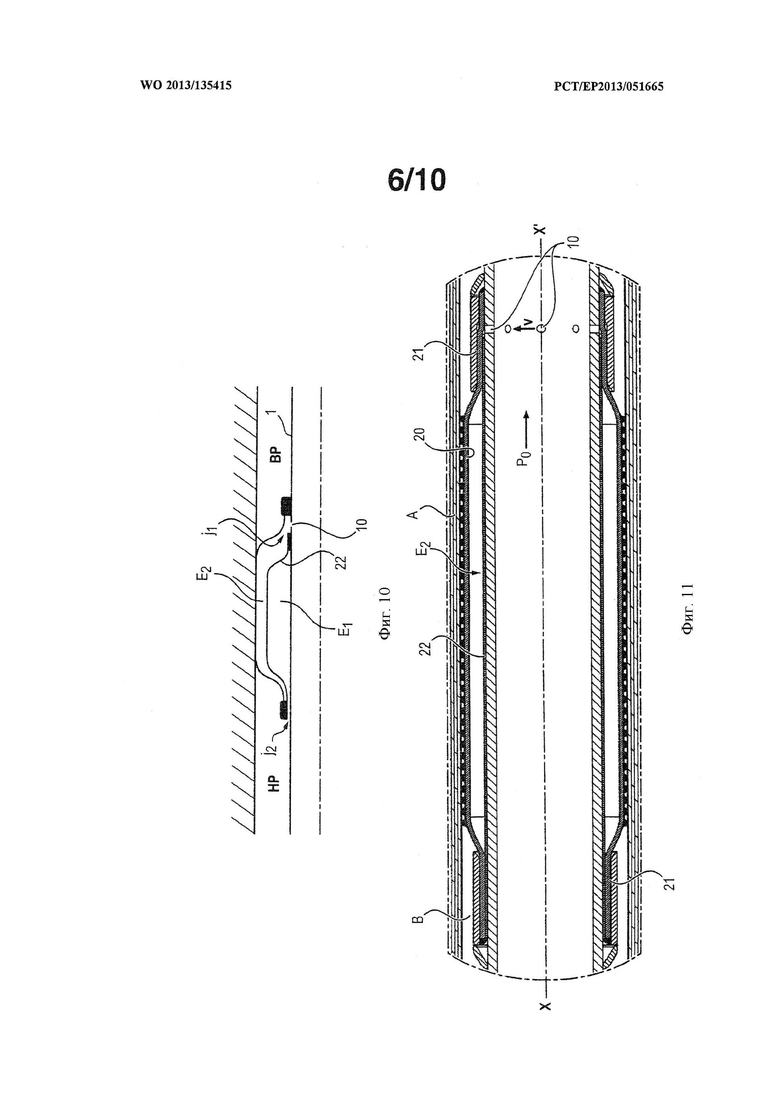

на фиг.9 и 10 показан вид, аналогичный фиг.3, других вариантов осуществления изобретения;

на фиг.11 более детально показан вариант осуществления, изображенный на фиг.10, вид в разрезе по продольной плоскости;

на фиг.12 и 14 показаны противоположные концы металлического кожуха из варианта осуществления, изображенного на фиг.10;

на фиг.13 представлен другой этап, связанный с использованием трубы;

на фиг.16 и 17 показаны участок трубы в продольном разрезе, а также деталь этого участка, выделенная овалом на фиг.15;

на фиг.18 показана версия варианта осуществления, изображенного на фиг.17.

На фиг.3 и 4 (где одинаковые объекты имеют одинаковые обозначения) показан только участок трубы 1, находящийся в скважине A, в частности, показан участок трубы, оснащенный устройством изоляции, обозначенным N-1 на фиг.2.

На фиг.3 устройство показано в расширенном состоянии, а на фиг.4 - в не расширенном состоянии.

Как показано на фиг.3, устройство изолирует кольцевую часть скважины, где присутствует высокое давление HP (в дальнейшем обозначаемое P2), от другой кольцевой части, расположенной дальше к выходу, в которой присутствует низкое давление BP (в дальнейшем обозначаемое P0).

В частности, как показано на фиг.4 и, как известно, эта труба оснащена вдоль своей наружной стороны металлическим кожухом 20, противоположные концы X20 которого неподвижно соединены с наружной стороной этой трубы.

В частности, эти концы зажаты внутри усилительных колец, обозначенных на фиг.4 позицией 21.

Как показано на фиг.5, наружная сторона трубчатого металлического кожуха 20 содержит зубчатое покрытие 201, например, из каучука, выполненное с возможностью улучшения герметичности кожуха, когда он деформируется и прижимается к скважине A.

Как показано на фиг.3 и 5, предусмотрено, по меньшей мере, одно отверстие 200, которое проходит сквозь толщу стенки кожуха 20. Его функция будет описана ниже.

Согласно частному отличительному признаку изобретения, предусмотрен второй, тоже расширяющийся кожух 22, концы X22 которого зажаты между концами первого кожуха 20 и наружной стороной трубы 1, как показано на фиг.4 и 5.

В представленном примере оба кожуха выполнены из пластичного металлического материала. Вместе с тем, второй внутренний кожух 22 может быть выполнен из другого расширяющегося материала, такого как упруго деформирующийся материал на основе каучука.

Как показано на фиг.5, концы X22 второго внутреннего кожуха 22 заходят под часть стенки первого наружного кожуха 20, который в продольном направлении имеет более значительную длину.

Эти кожухи закреплены на стенке трубы 1 при помощи сварных швов.

Это же относится и к двум частям 210 и 212, которые соответственно образуют корпус и конец усилительной юбки или кольца 21.

Разумеется, можно предусмотреть другие средства крепления, отличные от сварных швов.

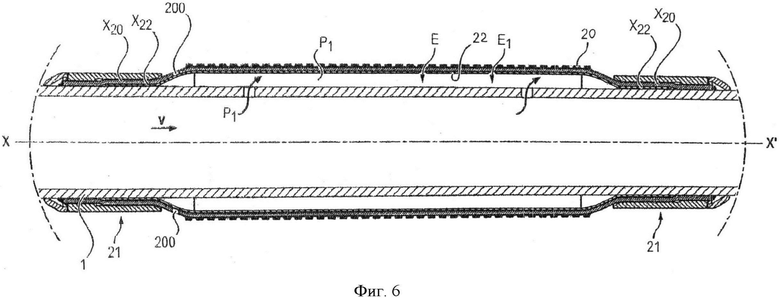

Далее со ссылками на фиг.6-8 следует описание использования такого устройства изоляции части скважины.

На фиг.6 представлена ситуация, в которой отверстия 3 трубы 1 закрыты, и в нее, в направлении стрелки v, закачивают текучую среду под заранее определенным давлением P1. Это давление рассчитывают таким образом, чтобы обеспечивать деформацию первого наружного кожуха 20 сверх его предела упругости. Например, оно составляет примерно 550 бар (около 8000 фунтов на квадратный дюйм).

Текучая среда поступает внутрь пространства E, которое ограничено стенкой трубы 1, первым наружным кожухом 20 и его концами X20.

Это пространство E разделено на две части, в данном случае на пространство E1, ограниченное трубой 1 и вторым кожухом 22, и пространство E2, ограниченное двумя кожухами.

В любом случае, согласно изобретению, пространство E (то есть пространства E1 и E2) не предусмотрено для заполнения твердым материалом или жидким или пастообразным материалом, который может затвердевать, или уплотнительным материалом.

Второй кожух 22 имеет давление расширения, меньшее или равное P1, то есть может расширяться под действием давления, меньшего или равного P1.

Поскольку второй внутренний кожух 22 зажат между первым кожухом 20 и трубой 1, второй кожух 22 деформируется и прижимается к внутренней стороне первого кожуха 20.

Таким образом, под действием давления P1 кожухи 20 и 22 деформируются одновременно радиально наружу, как показано на фиг.6, и первый кожух 20 прижимается к скважине.

После расширения кожухов давление понижается и доходит опять до значения P0. Это давление P0 действует в пространстве E1, расположенном между трубой 1 и вторым внутренним кожухом 22. В этот момент E1 по существу равно E, если не считать толщину второго кожуха 22.

Эта ситуация показана на фиг.6.

На следующем этапе открывают отверстия 3 и в трубу 1 закачивают текучую среду под давлением гидравлического разрыва P2, превышающим P0 (и превышающим P1).

Эта текучая среда заполняет кольцевое пространство B, которое разделяет два соседних устройства изоляции, и, как показано на фиг.7, присутствующее в нем давление P2 передается внутрь пространства E через отверстия 200, выполненные в наружном кожухе 20.

Таким образом, объем пространства E1, которое находится между трубой 1 и вторым кожухом 22, постепенно уменьшается, поскольку указанное давление является достаточным для деформации этого второго кожуха и его постепенного прижатия к трубе 1. Таким образом, ситуация, показанная на фиг.6, постепенно переходит в ситуацию, показанную на фиг.8.

По обе стороны от первого наружного кожуха 20 устанавливается одинаковое уравновешенное давление P2. В этих условиях герметичность сохраняется, и исчезает риск проседания кожуха.

Это решение представляет исключительный интерес, так как не требует никакого движущегося механического органа. Достаточно только предусмотреть второй кожух 22, а также отверстия 200 в первом кожухе 20.

В варианте осуществления, очень схематично представленном на фиг.9, использована по существу такая же конструкция, как и в предыдущем случае, за исключением того, что отверстие (или отверстия) 200 выполнено(ы) не в стенке кожуха 20, а между одним из двух находящихся друг против друга концов кожухов 20 и 22.

Однако описанный выше принцип работы применим также и для этого варианта осуществления, за исключение того, что давление P2 распространяется между двумя кожухами через вышеуказанное(ые) отверстие(я), находящееся(иеся) между концами двух кожухов.

В варианте осуществления, представленном на фиг.10-14, тоже используется конструкция с двумя кожухами 20 и 22.

Однако в данном случае наружный кожух 20 не имеет отверстий 200.

Вместе с тем, отверстия 10, которые соединяют трубу 1 с вышеуказанным пространством E, сообщаются с ним через кольцевой зазор j1, который расположен между первым концом первого кожуха 20 и первым концом второго кожуха 22. Это наглядно показано на фиг.10 и 12.

Для этого кожух 20 предварительно подвергают локальной деформации для образования такого зазора.

Под действием закачивания в трубу первой текучей среды под давлением P1, когда отверстия 3 закрыты, текучая среда проходит через отверстия 10 и проникает в кольцевой зазор j1, заполняя пространство E2 между двумя кожухами 20 и 22. Получают конфигурацию, показанную на фиг.11.

На фиг.14 видно, что на другом конце кожухов усилительное кольцо или юбка 21 не является герметичной и имеет отверстие 213. С другой стороны, соответствующие концы X20 и X22 двух кожухов прилегают друг к другу и сварены друг с другом на корпусе 210 юбки 211. Тем не менее, между внутренней стороной второго кожуха 22 и стенкой трубы 1 остается зазор j2.

В этих условиях текучая среда под давлением, меньшим или равным P2, может проходить в зазор j2 и деформировать второй кожух 22, который в результате плотно прилегает к первому кожуху 20.

При этом получают конфигурацию, показанную на фиг.13, когда внутри и снаружи устройства изоляции существует уравновешенное давление P2.

Таким образом, устраняется риск любого, даже частичного проседания устройства 2.

На фиг.15 показана версия трубы, в которой каждое из двух устройств 2 изоляции оснащено не деформирующимся кольцом 6, которое частично и локально ограничивает расширение кожухов 20 и 22.

Как показано, в частности, в разрезе на фиг.16, это кольцо 6 находится напротив зоны, где труба содержит отверстия 10 сообщения между внутренним объемом трубы 1 и пространством E.

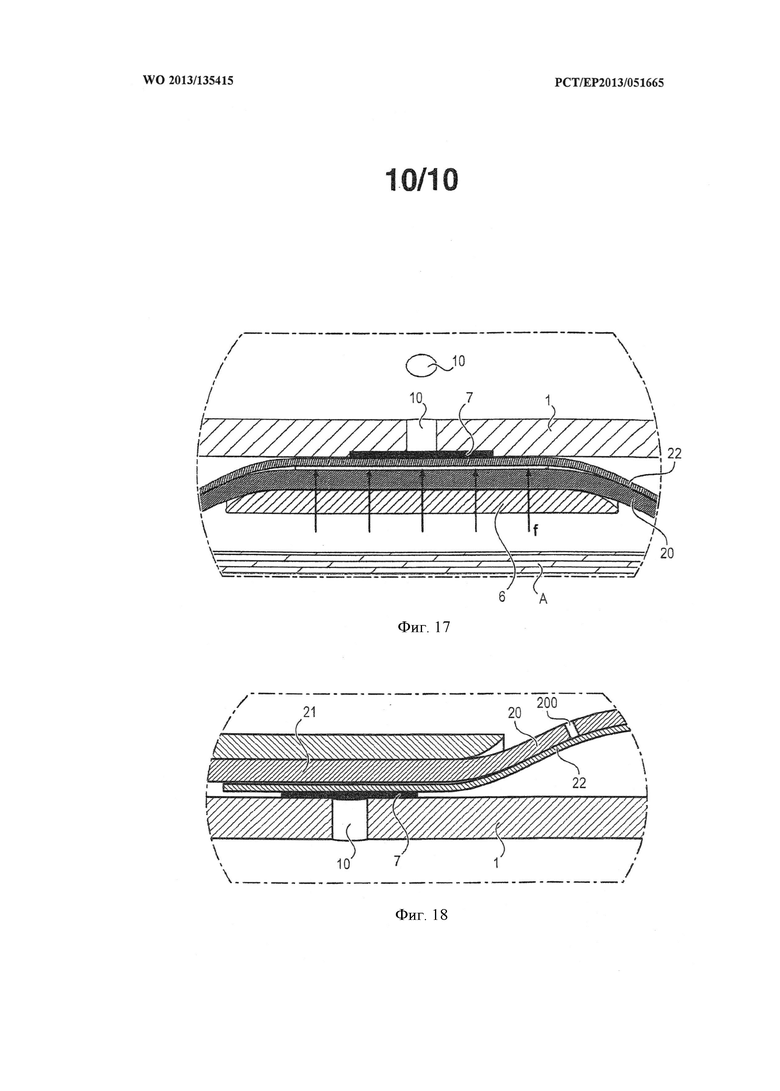

Согласно предпочтительному отличительному признаку настоящего изобретения, наружная сторона трубы 1 содержит деформирующееся эластичное покрытие 7, например, из каучука, которое перекрывает отверстия 10.

Речь может идти об одной трубчатой детали, которая закрывает все отверстия 10, или о нескольких разных деталях, каждая из которых закрывает одно отверстие.

Это покрытие закреплено на кожухе только в некоторых точках, например, при помощи клея. Таким образом, при наличии потока, проходящего под давлением из отверстий 10 в направлении покрытия 7, оно пропускает давление в зонах, в которых не скреплено с трубой 1.

В данном случае наружный кожух является таким же, как показан на фиг.3 и на следующих за ней фигурах, то есть содержит, по меньшей мере, одно сквозное отверстие 200.

Как было указано выше, когда в пространстве E2 устанавливается давление P2, оно приводит к проседанию кожуха 22.

Во время этого проседания в материале кожуха образуются складки, которые образуют механически ослабленные зоны и могут даже стать источником утечки.

Однако устройство в соответствии с изобретением предназначено для многократного использования, поэтому фазы расширения и проседания кожуха 22 могут привести к его повреждению.

В варианте осуществления, показанном на фиг.18, отверстия 10 и связанное с ними покрытие 7 находятся в области концов кожухов 20 и 22. Таким образом, в этой области и под действием давления P2 кожух 22 слегка уменьшается в диаметре и оказывает давление на покрытие 7, перекрывая, таким образом, отверстия 10.

При этом давление P2 действует в пространстве E1, что еще больше ограничивает риск проседания.

Изобретение относится к устройству изоляции части скважины. Техническим результатом является обеспечение эффективности герметизации. Устройство изоляции части скважины содержит трубу, снабженную вдоль своей наружной стороны, по меньшей мере, одним трубчатым металлическим кожухом, образующим первый наружный кожух, противоположные концы которого неподвижно соединены напрямую или опосредованно с указанной наружной стороной трубы. Указанная труба, первый наружный кожух и его концы вместе ограничивают между собой кольцевое пространство. В стенке трубы выполнено, по меньшей мере, одно отверстие, называемое первым отверстием, через которое она сообщается с пространством. Указанный первый наружный кожух выполнен с возможностью расширения и герметичного прилегания к скважине на промежуточной части своей длины. Устройство содержит второй расширяющийся внутренний кожух, который расположен между указанной трубой и первым кожухом, при этом его концы тоже неподвижно соединены напрямую или опосредованно с наружной стороной указанной трубы, будучи зажатыми между концами первого кожуха и наружной стороной трубы. Устройство содержит, по меньшей мере, один канал сообщения, называемый вторым отверстием, между пространством, находящимся снаружи первого кожуха, и указанным пространством, причем указанное пространство не содержит твердого или уплотнительного материала, или жидкости, или пасты, которые могли бы затвердевать. 28 з.п. ф-лы, 18 ил.

1. Устройство изоляции части скважины (А), содержащее трубу (1), снабженную вдоль своей наружной стороны, по меньшей мере, одним трубчатым металлическим кожухом (20), образующим «первый наружный кожух», противоположные концы (Х20) которого неподвижно соединены напрямую или опосредованно с указанной наружной стороной трубы (1), причем эта труба, первый наружный кожух (20) и его концы (Х20) вместе ограничивают между собой кольцевое пространство (Е), при этом в стенке трубы (1) выполнено, по меньшей мере, одно отверстие (10), называемое «первым отверстием», через которое она сообщается с пространством (Е), причем указанный первый наружный кожух (20) выполнен с возможностью расширения и герметичного прилегания к скважине (А) на промежуточной части своей длины, отличающееся тем, что содержит второй расширяющийся внутренний кожух (22), расположенный между указанной трубой (1) и первым кожухом (20), при этом его концы (Х22) тоже неподвижно соединены напрямую или опосредованно с наружной стороной указанной трубы (1), будучи зажатыми между концами первого кожуха (20) и наружной стороной трубы (1), и, по меньшей мере, один канал (200, j2) сообщения, называемый «вторым отверстием», между пространством, находящимся снаружи первого кожуха (20), и указанным пространством (Е), причем указанное пространство (Е) не содержит твердого или уплотнительного материала, или жидкости, или пасты, которые могли бы затвердевать.

2. Устройство по п.1, отличающееся тем, что указанный канал сообщения представляет собой, по меньшей мере, одно отверстие (200), выполненное в стенке указанного первого металлического кожуха (20) и выходящее в часть (E2) указанного пространства (E), которая расположена между двумя кожухами (20, 22).

3. Устройство по п.1, отличающееся тем, что указанный канал сообщения представляет собой, по меньшей мере, одно отверстие (200), расположенное между двумя находящимися друг против друга концами (X20, X22) указанных кожухов (20, 22) и выходящее в часть (E2) указанного пространства (E) между двумя кожухами (20, 22).

4. Устройство по п.2, отличающееся тем, что указанное отверстие (10), выполненное в стенке трубы (1), выходит в часть (E1) указанного пространства (E), расположенную между трубой (1) и вторым кожухом (22).

5. Устройство по п.3, отличающееся тем, что указанное отверстие (10), выполненное в стенке трубы (1), выходит в часть (E1) указанного пространства (E), расположенную между трубой (1) и вторым кожухом (22).

6. Устройство по п.1, отличающееся тем, что указанный канал (j2) сообщения между наружной стороной первого кожуха (20) и указанным пространством (E) представляет собой, по меньшей мере, одно отверстие, расположенное между трубой (1) и находящимся напротив концом (X22) указанного второго кожуха (22), и выходит в часть (E1) указанного пространства (E), расположенную между трубой (1) и внутренним кожухом (22).

7. Устройство по п.6, отличающееся тем, что указанное отверстие (10), выполненное в стенке трубы (1), выходит в часть (E2) указанного пространства (E), которая расположена между двумя кожухами (20, 22).

8. Устройство по п.6, отличающееся тем, что указанное отверстие (10) трубы (1) сообщается с указанным пространством (E) через кольцевой зазор (j1), который расположен между находящимися друг против друга первыми концами (X20, X22) первого кожуха (20) и второго кожуха (22).

9. Устройство по одному из пп.1-8, отличающееся тем, что указанный второй кожух (22) изготовлен из материала, выполненного с возможностью пластической деформации, такого как металл, и/или из упруго деформирующегося материала, такого как каучук или материал на основе каучука.

10. Устройство по одному из пп.1-8, отличающееся тем, что наружная сторона кожуха (20) содержит, по меньшей мере, в указанной промежуточной части упруго деформирующееся герметичное покрытие (201), например, из каучука.

11. Устройство по п.9, отличающееся тем, что наружная сторона кожуха (20) содержит, по меньшей мере, в указанной промежуточной части упруго деформирующееся герметичное покрытие (201), например, из каучука.

12. Устройство по одному из пп.1-8, 11, отличающееся тем, что содержит не деформирующееся кольцо (6), которое охватывает на части своей длины указанный первый кожух (20) и которое, по меньшей мере, частично препятствует расширению этого кожуха и второго кожуха (22).

13. Устройство по п.9, отличающееся тем, что содержит не деформирующееся кольцо (6), которое охватывает на части своей длины указанный первый кожух (20) и которое, по меньшей мере, частично препятствует расширению этого кожуха и второго кожуха (22).

14. Устройство по п.10, отличающееся тем, что содержит не деформирующееся кольцо (6), которое охватывает на части своей длины указанный первый кожух (20) и которое, по меньшей мере, частично препятствует расширению этого кожуха и второго кожуха (22).

15. Устройство по одному из пп.1-8, 11, 13, 14, отличающееся тем, что напротив указанного, по меньшей мере, одного отверстия (10) сообщения между трубой (1) и указанным пространством (E) наружная сторона трубы (1) содержит упруго деформирующееся покрытие (7).

16. Устройство по п.9, отличающееся тем, что напротив указанного, по меньшей мере, одного отверстия (10) сообщения между трубой (1) и указанным пространством (E) наружная сторона трубы (1) содержит упруго деформирующееся покрытие (7).

17. Устройство по п.10, отличающееся тем, что напротив указанного, по меньшей мере, одного отверстия (10) сообщения между трубой (1) и указанным пространством (E) наружная сторона трубы (1) содержит упруго деформирующееся покрытие (7).

18. Устройство по п.12, отличающееся тем, что напротив указанного, по меньшей мере, одного отверстия (10) сообщения между трубой (1) и указанным пространством (E) наружная сторона трубы (1) содержит упруго деформирующееся покрытие (7).

19. Устройство по п.15, отличающееся тем, что указанное, по меньшей мере, одно отверстие (10) расположено напротив юбки (21) сообщения первого кожуха (20) с указанной трубой (1).

20. Устройство по одному из пп.16-18, отличающееся тем, что указанное, по меньшей мере, одно отверстие (10) расположено напротив юбки (21) сообщения первого кожуха (20) с указанной трубой (1).

21. Устройство по п.12, отличающееся тем, что указанное, по меньшей мере, одно отверстие (10) расположено напротив указанного не деформирующегося кольца (6).

22. Устройство по п.13 или 14, отличающееся тем, что указанное, по меньшей мере, одно отверстие (10) расположено напротив указанного не деформирующегося кольца (6).

23. Устройство по одному из пп.1-8, 11, 13, 14, 16-19, 21, отличающееся тем, что, по меньшей мере, один конец (X20, X22) указанных кожухов (20, 22) выполнен с возможностью перемещения в продольном направлении относительно трубы (1).

24. Устройство по п.9, отличающееся тем, что, по меньшей мере, один конец (X20, X22) указанных кожухов (20, 22) выполнен с возможностью перемещения в продольном направлении относительно трубы (1).

25. Устройство по п.10, отличающееся тем, что, по меньшей мере, один конец (X20, X22) указанных кожухов (20, 22) выполнен с возможностью перемещения в продольном направлении относительно трубы (1).

26. Устройство по п.12, отличающееся тем, что, по меньшей мере, один конец (X20, X22) указанных кожухов (20, 22) выполнен с возможностью перемещения в продольном направлении относительно трубы (1).

27. Устройство по п.15, отличающееся тем, что, по меньшей мере, один конец (X20, X22) указанных кожухов (20, 22) выполнен с возможностью перемещения в продольном направлении относительно трубы (1).

28. Устройство по п.20, отличающееся тем, что, по меньшей мере, один конец (X20, X22) указанных кожухов (20, 22) выполнен с возможностью перемещения в продольном направлении относительно трубы (1).

29. Устройство по п.22, отличающееся тем, что, по меньшей мере, один конец (X20, X22) указанных кожухов (20, 22) выполнен с возможностью перемещения в продольном направлении относительно трубы (1).

| US 3581816 A, 01.06.1971 | |||

| НАДУВНОЙ ГИДРАВЛИЧЕСКИЙ ПАКЕР | 1997 |

|

RU2128279C1 |

| Надувной гидравлический пакер | 1989 |

|

SU1716087A1 |

| ПРИБОР ДЛЯ ВОСПРОИЗВЕДЕНИЯ ЗВУКОВЫХ КОЛЕБАНИЙ ПО ЗВУКОВЫМ ЗАПИСЯМ (ГРАММОФОН, ПАТЕФОН И Т.П.) | 1926 |

|

SU6406A1 |

| ЗАКОЛОННЫЙ ПАКЕР | 2004 |

|

RU2282711C1 |

| Способ разработки вскрышных пород | 1988 |

|

SU1624152A1 |

Авторы

Даты

2017-03-29—Публикация

2013-01-29—Подача