Предлагаемое изобретение относится к устройству герметичного перекрытия, предназначенному для обеспечения временного перекрытия скважины, в частности нефтедобывающей скважины или трубопровода.

Такое устройство, хорошо известное в области бурения скважин и эксплуатации нефтяных месторождений, обычно обозначается французским термином "раздуваемая заглушка" или еще более распространенным английским термином "packer".

Это устройство предназначено для временного отделения друг от друга двух смежных участков скважины или трубопровода, например, для осуществления исследований или ремонтных работ на одном из этих участков.

Предлагаемое изобретение ориентировано более конкретно на устройство герметичного перекрытия описанного выше типа, выполненное в форме поддающейся раздутию заглушки, которая размещена на некоторой опоре, предназначенной для введения во внутреннюю полость скважины или трубопровода.

Такое устройство обычно содержит

на уровне поддающейся деформации зоны этого устройства:

- трубчатую и поддающуюся раздутию "герметичную мембрану", имеющую круглое поперечное сечение, изготовленную из герметичного материала, гибкого и эластичного, и поддающуюся деформированию в радиальном направлении наружу под действием внутреннего давления текучей среды с возможностью прижатия с обеспечением герметичности "механической конструкции";

- "механическую конструкцию", функция которой состоит в том, чтобы противостоять усилиям, создаваемым в результате давления раздутия, приложенного к упомянутой герметичной мембране, причем эта механическая конструкция может быть оборудована так называемым устройством "предотвращения экструзии", функция которого состоит в том, чтобы исключить выдавливание герметичной мембраны через упомянутую механическую конструкцию;

- трубчатую "наружную оболочку", изготовленную из гибкого и эластичного материала, поддающуюся деформации в радиальном направлении в результате движения упомянутой механической конструкции;

на уровне концов этого устройства:

"герметичную связь", обеспечивающую возможность герметичного соединения упомянутой герметичной мембраны с упомянутым концом;

"осевую механическую связь", обеспечивающую крепление упомянутой механической конструкции на упомянутом конце и воспринимающую совокупность ориентированных в осевом направлении усилий, возникающих в результате создания давления раздутия;

- "кольцо радиального удержания", обеспечивающее удержание в радиальном направлении упомянутой механической конструкции в том случае, когда эта механическая конструкция подвергается воздействию давления раздутия.

В состоянии покоя диаметры упомянутого устройства и собственно заглушки имеют величину, меньшую, чем диаметр скважины или трубопровода.

После того как данное устройство будет позиционировано в требуемой зоне, раздутие упомянутой заглушки обычно осуществляется при помощи накачивания некоторой жидкости под давлением, например, воды, жидкого углеводорода и/или бурового раствора, имеющихся внутри соответствующей скважины или соответствующего трубопровода.

Эта текучая среда доводится до некоторого повышенного давления, которое способно вызвать расширение упомянутой мембраны и упомянутой механической конструкции и обеспечить плотное прижатие наружной оболочки устройства к стенке той зоны скважины или трубопровода, о которой идет речь в данном случае, для того, чтобы обеспечить временное или окончательное герметичное перекрытие данного канала.

В процессе раздутия заглушка расширяется в радиальном направлении и одновременно укорачивается в осевом направлении в соответствии с геометрическими характеристиками упомянутой механической конструкции.

После завершения упомянутых операций осмотра и/или ремонта снимают давление, воздействующее на раздуваемую заглушку, и извлекают упомянутое устройство.

Устройство может быть использовано повторно для обеспечения перекрытия новой зоны в той же самой скважине или в том же самом трубопроводе или может быть перенесено в другое место, в новую скважину или в новый трубопровод для того, чтобы выполнить ту же самую функцию.

В качестве примера и применительно к нефтяной отрасли такая раздуваемая заглушка обычно имеет длину примерно от 1 м до 4 м, исходный наружный диаметр (в нераздутом положении), заключенный в диапазоне примерно от 70 мм до 150 мм, и толщину стенки (мембрана, механическая конструкция и наружная оболочка в нераздутом положении) в диапазоне от 15 мм до 25 мм.

Материал, из которого изготавливается упомянутая мембрана, обычно представляет собой натуральный или синтетический каучук.

Надлежащее раздутие заглушки требует использования относительно высокого внутреннего давления, величина которого обычно имеет величину, также в качестве справочного значения, в диапазоне примерно от 3,107 до 4,107 Паскалей (или от 30 до 40 МПа).

Таким образом, стенка мембраны в процессе раздутия оказывается подверженной воздействию весьма значительных усилий, которые могут привести к ее повреждению и даже разрыву. Функция упомянутой механической конструкции состоит в том, чтобы механически противостоять усилиям, создаваемым в результате приложения давления раздутия.

Эта механическая конструкция обычно состоит либо из тросиков, либо из металлических пластин.

Материал наружной оболочки обычно представляет собой натуральный или синтетический каучук.

В приведенном ниже изложении будут использованы термины, которые здесь нужно понимать следующим образом.

Термин "волокно" обозначает элементарное образование цилиндрической формы и весьма малого диаметра, имеющее величину, например, в диапазоне от 0,01 мм до 0,02 мм, обычно изготавливаемое из синтетического или органического материала и чаще всего собранное в виде нити или пряди.

Термин "нить", обозначаемый в данной области техники английским словом "yarn", соответствует длинной ниточке небольшого диаметра, имеющей величину в диапазоне, например, от 0,1 мм до 0,5 мм и образованной соединением скрученных и свитых между собой волокон.

Термин "прядь", обозначаемый в данной области техники английским словом "roving", соответствует длинной пряди, имеющей небольшое поперечное сечение (составляющее менее 1 мм2) и образованной соединением параллельных волокон.

Термин "тросик" обозначает пучок стальных проволок или изготовленных из синтетического материала нитей, сплетенных вмести, диаметр которого превышает 0,5 мм.

В настоящее время существуют две большие категории известных устройств герметичного перекрытия, поддающихся расширению.

а) В устройствах первого типа, называемых "устройствами герметичного перекрытия с тросиками", используют стальные тросики или тросики, изготовленные из синтетического материала, диаметр которых имеет величину в диапазоне от 1 мм до 4 мм, спирально намотанные в стенке устройства герметичного перекрытия и закрепленные на своих концах с использованием средств связи при помощи заклинивания, развальцовки или приклеивания с использованием, например, эпоксидной смолы. Эти тросики заключены в гибкую и поддающуюся деформации матрицу, выполненную, например, на основе каучука или силикона.

В соответствии с известным способом реализации предусматривается пара концентрических подкрепляющих слоев, каждый из которых состоит из совокупности параллельных гибких тросиков, спирально намотанных с достаточно большим шагом (то есть с небольшим наклоном по отношению к продольной оси данного устройства), причем тросики двух этих слоев имеют наклон намотки примерно на один и тот же угол, но в противоположных направлениях.

Этот угол намотки в исходном состоянии, то есть перед раздутием мембраны, имеет величину, например, в диапазоне от 10° до 18°, и этот угол возрастает в процессе раздутия мембраны таким образом, чтобы в конечном счете достигнуть величины, составляющей от 35° до 40°.

В усовершенствованных устройствах подобного типа предусматривается по меньшей мере один третий подобный слой (или вспомогательный слой), располагающийся коаксиально по отношению к двум другим слоям в направлении внутрь от мембраны, но образованный более тонкими тросиками, диаметр которых имеет величину в диапазоне от 0,5 мм до 1 мм и которые располагаются ближе друг к другу, чем тросики наружных (или основных) слоев.

Функция этого вспомогательного слоя состоит в том, чтобы противодействовать так называемому явлению экструзии или выдавливания, связанному с текучестью материала, образующего стенку мембраны, в направлении изнутри наружу под действием очень высокого внутреннего давления, которое может вызвать образование вздутия или выпячивания, проходящего сквозь зазоры между отдельными подкрепляющими нитями основных слоев, и привести к разрушению стенки.

Тросики, образующие два первых или так называемых основных подкрепляющих слоя, выполняют таким образом функцию обеспечения механической прочности данной мембраны, тогда как тросики внутреннего вспомогательного слоя выполняют функцию препятствия, позволяющего предотвратить экструзию.

В устройствах этого типа плотность размещения тросиков является практически неизменной от одного его конца к другому вдоль оси этого устройства перекрытия.

b) В устройствах второго типа, называемых "устройствами герметичного перекрытия с пластинами", используют длинные стальные пластины, располагающиеся параллельно оси этого устройства герметичного перекрытия и частично перекрывающие друг друга наподобие черепицы.

При этом в том случае, когда такое устройство герметичного перекрытия подвергается раздутию, эти пластины скользят относительно друг друга наподобие пластин венецианской шторы, тогда как их ориентация изменяется.

Совокупность этих пластин имеет кольцевую и цилиндрическую конфигурацию.

Эта совокупность пластин вставлена между двумя кольцевыми мембранами, одна из которых, а именно внутренняя, обеспечивает герметичность по отношению к жидкости, обеспечивающей раздутие, тогда как другая, а именно наружная мембрана, обеспечивает герметичность по отношению к стенке скважины или по отношению к стенке обсадной трубы, которой эта скважина оборудована.

В устройстве такого типа, которое описано, например, в патенте US 3604732, упомянутые металлические пластины выполняют двойную функцию обеспечения механической прочности и создания преграды, предотвращающей экструзию.

В обоих описанных выше случаях усилие, создаваемое внутренним давлением в концевых зонах (то есть в непосредственно близости от каждого кольца радиального удержания) в направлении, перпендикулярном оси данного устройства герметичного перекрытия, оказывается достаточно большим, что требует использования толстых металлических концевых частей и приводит соответственно к увеличению радиальных габаритных размеров устройства герметичного перекрытия.

В то же время плотность структуры, противодействующей экструзии, которая является одинаковой по всей длине устройства, демонстрирует ослабленное и уязвимое место на уровне переходных зон, располагающихся между упомянутыми концевыми зонами и зоной опоры наружной оболочки на стенку скважины или трубопровода; именно в этих переходных зонах система предотвращения экструзии оказывается наиболее уязвимой, с одной стороны, вследствие расхождения тросиков в этом месте, а с другой стороны, вследствие того, что механическая конструкция не поддерживается стенкой.

Все эти устройства герметичного перекрытия должны отвечать противоречивым требованиям, которые определяются условиями, встречающимися в скважинах.

Эти устройства должны, в частности:

a) выдерживать многочисленные циклы раздутия и опадания при условии сохранения размеров, близких к их исходным размерам;

b) допускать возможность использования значительного коэффициента деформации, который может доходить до 3:1;

с) представлять относительно небольшие габаритные размеры в радиальном направлении для того, чтобы их можно было провести через сужения, имеющие ограниченный диаметр;

d) выдерживать значительные дифференциальные давления раздутия, которые могут иметь величину в диапазоне от 30 до 40 МПа;

е) иметь возможность быть размещенным в различных внешних средах, являющихся агрессивными как с точки зрения повышенных температур, которые могут достигать 180°С, так и с точки зрения коррозии, поскольку эти устройства подвергаются воздействию различных текучих сред (в частности, воды, нефти и газа).

Каждый из двух упомянутых выше типов устройств герметичного перекрытия, хотя и находит широкое применение на практике, представляет определенные недостатки, которые предполагается устранить.

Устройство герметичного перекрытия первого типа обладает хорошими качествами запоминания формы и способно выдерживать многочисленные циклы раздутия и опадания при условии сохранения размеров, близких к их исходным размерам. Однако характеристики таких устройств являются ограниченными с точки зрения их устойчивости к воздействию повышенных температур и высоких давлений раздутия вследствие, с одной стороны, ограниченной плотности размещения тросиков, используемых для выполнения механической функции, а с другой стороны, наличия свободного пространства между тросиками, которые должны обеспечивать функцию предотвращения экструзии на уровне зоны, располагающейся между металлическими концами и стенкой.

Кроме того, двойное размещение тросиков, заключенных в гибкую матрицу, представляет относительно большие габаритные размеры, увеличивающие общий размер устройства герметичного перекрытия в радиальном направлении перед раздутием этого устройства.

В устройстве, описанном в патенте US 5340626, предлагается специальное размещение тросиков с целью устранения этих недостатков.

В этом устройстве тросики имеют различные углы намотки на концах и в центральной части устройства таким образом, чтобы ограничить усилие, воздействующее на концевые органы, и уменьшить таким образом габаритные размеры этих органов. Это устройство позволяет решить проблему, связанную с экструзией, путем использования специфической совокупности коротких волокон, задача которой состоит в том, чтобы ограничить экструзию эластичной матрицы через совокупность тросиков, обеспечивающих механическую прочность. Однако описанное в этом документе устройство решает проблему экструзии герметичной мембраны через механическую конструкцию только в результате добавления некоторой дополнительной конструкции, образованной короткими волокнами, что на уровне зоны, располагающейся непосредственно после опоры на стенку, оказывается недостаточным в том случае, когда механические напряжения, возникающие в результате расширения, воздействия давления раздутия и повышенной температуры, становятся достаточно большими.

Устройство герметичного перекрытия второго типа, с использованием пластин, обладает лучшей устойчивостью к воздействию давления и повышенной температуры по сравнению с устройством первого типа и его габаритные размеры в радиальном направлении оказываются относительно небольшими.

Вместе с тем устройство этого типа не обладает тенденцией возвращаться к своему исходному размеру после осуществления цикла раздутия и опадания.

Хотя каждое из этих устройств обладает определенными преимуществами, ни один из двух известных типов таких устройств не обеспечивает искомой герметичности перекрытий, используемых в тяжелых погодных условиях, удовлетворяя различным требованиям, о которых было сказано выше.

Задача данного изобретения состоит в том, чтобы создать третий тип устройства герметичного перекрытия, в котором используется волокнистая конструкция и нет вышеуказанных недостатков.

Предлагаемое устройство герметичного перекрытия, функция которого состоит в перекрытии скважины или трубопровода, содержит муфту, закрепленную на концевых органах и поддающуюся расширению в радиальном направлении под действием некоторой текучей среды раздутия для того, чтобы быть прижатой к стенке скважины или трубопровода с обеспечением герметичности, причем сама эта муфта образована мембраной герметизации, механической конструкцией и наружной оболочкой.

Предлагаемое устройство отличается тем, что упомянутое устройство герметичного перекрытия, выполненное в форме муфты, содержит, с одной стороны, пару цилиндрических мембран с гибкой и эластичной стенкой, коаксиально вставленных одна в другую, причем одна из этих мембран, а именно внутренняя мембрана, предназначена для воздействия на нее изнутри давления текучей среды раздутия, а другая, наружная, мембрана предназначена для прижатия к стенке скважины или трубопровода для осуществления герметизации, а с другой стороны, по меньшей мере одну кольцевую очень плотную волокнистую конструкцию, образованную множеством тонких и длинных волокон, обладающих высокой механической прочностью, которые связывают упомянутые концевые органы и которые наматываются спиральным образом вокруг внутренней мембраны вдоль оси, которая совпадает с продольной осью симметрии упомянутой муфты, тем, что эта волокнистая конструкция, с одной стороны, представляет некоторую толщину, а с другой стороны, она вставлена между двумя мембранами, а также тем, что, кроме того, угол намотки волокон по отношению к направлению упомянутой продольной оси симметрии имеет величину, существенно более высокую на концевых участках муфты, чем на центральном участке этой муфты, причем переход между двумя упомянутыми участками осуществляется постепенно, с углами намотки, имеющими некоторое промежуточное значение, причем эта намотка выполняется таким образом, что плотность размещения волокон уменьшается от каждого конца по направлении к центральному участку, и угол наклона волокон перед расширением рассчитывается последовательно от одного участка к другому таким образом, чтобы на каждом из кольцевых участков конструкции степень сокращения осевой длины после расширения муфты в радиальном направлении была по существу постоянной на всей толщине упомянутого участка.

Таким образом, волокна, пряди, нити или тросики этой конструкции имеют плотность размещения, более высокую на концах (по отношению к плотности их размещения в центральной части) муфты и их угол укладки рассчитывается таким образом, чтобы они практически все располагались идентичным образом в том случае, когда прикладывают давление к внутренней полости заглушки, и чтобы они все вместе подвергались механическому воздействию с идентичным или практически идентичным механическим напряжением.

В соответствии с предпочтительной характеристикой предлагаемого изобретения плотность волокнистой кольцевой конструкции такова, чтобы после расширения муфты в радиальном направлении упомянутые волокна были примыкающими или практически примыкающими друг к другу с тем, чтобы эта конструкция одновременно обеспечивала механическое подкрепление для выдерживания усилий от высокого давления и выполняла функцию фильтра предотвращения экструзии для исключения всякого выдавливания внутренней мембраны между этими волокнами под действием давления.

Таким образом, эта конструкция одновременно выполняет функцию механической конструкции и функцию конструкции, предотвращающей экструзию.

Таким образом, плотность размещения волокон выполняется изменяющейся по отношению к оси муфты при помощи изменения угла намотки волокон.

Перед раздутием волокна предпочтительным образом укладываются под углом, имеющим величину в диапазоне от 45° до 60° в концевых участках устройства герметизации, и под углом, имеющим величину в диапазоне от 15° до 30° в центральном участке этого устройства герметичного перекрытия, причем переходная зона между двумя этими участками выполняется постепенно с использованием углов укладки, имеющих некоторую промежуточную величину.

Упомянутые выше углы рассматриваются по отношению к продольной оси данного устройства.

В то же время одна из отличительных характеристик предлагаемого изобретения состоит в том, что угол размещения волокон рассчитывается таким образом, чтобы каждое волокно подвергалось такому механическому воздействию, чтобы быть растянутым в том случае, когда в это устройство перекрытия подается давление, при любом положении данного волокна по отношению к оси этого устройства перекрытия или по отношению к его положению в толще данной волокнистой конструкции.

Большое количество волокон, в частности, на уровне концевых зон, в совокупности с натяжением каждого волокна, позволяет радикальным образом ограничить свободные пространства между волокнами и исключить таким образом всякую возможность экструзии мембраны герметизации.

Таким образом, одно из преимуществ предлагаемого изобретения состоит в отсутствии использования отдельной системы противодействия экструзии, отличной от волокнистой конструкции, используемой в качестве механической конструкции, что позволяет ограничить толщину данного устройства перекрытия. Кроме того, угол укладки волокон, более значительный на концах, чем в центральной части, позволяет уменьшить габариты кольца радиального удержания и даже совсем исключить его использование.

Несколько меньшая плотность размещения волокон в центральной части позволяет обеспечить наилучшие условия деформирования в этой зоне в том месте, где это необходимо (то есть в зоне контакта со стенкой) без опасности разрыва, поскольку именно в этой зоне устройство перекрытия подвергается наименьшим механическим воздействиям.

Поскольку угол укладки волокон перед раздутием является изменяющимся от одного конца к другому, необходимо выполнить разбиение (виртуальное) данного устройства перекрытия на тонкие участки, например, имеющие ширину 10 мм, таким образом, чтобы выполнить соответствующие расчеты, полагая при этом, что угол укладки каждого волокна не изменяется по всей ширине данного участка.

Эта особенность позволяет нагружать каждое волокно и растягивать эти волокна идентичным или практически идентичным образом в процессе приложения давления.

Это означает, с геометрической точки зрения, что на рассматриваемом участке каждое волокно имеет идентичное движение усадки в радиальном направлении в том случае, когда переходят от не раздутого исходного состояния к раздутому состоянию.

Упомянутые расчеты выполняются на участках, вырезанных (в виртуальном смысле) перпендикулярно к оси и имеющих достаточно малую толщину (составляющую, например, менее 1 см) для того, чтобы обеспечить возможность высокой точности расчетов по отношению к изменению угла укладки волокон на оси устройства перекрытия.

В то же время, в соответствии с некоторыми предпочтительными, но не являющимися ограничительными, характеристиками предлагаемого изобретения:

- плотность размещения волокон в толще упомянутой волокнистой конструкции, рассматриваемая в плоскости поперечного сечения (в муфте), имеет величину в диапазоне от 100 до 45000 волокон на 1 мм2 и предпочтительным образом составляет примерно 10000 волокон на 1 мм2;

- эта волокнистая конструкция образована множеством независимых друг от друга прядей или нитей, уложенных совокупно друг рядом с другом таким образом, чтобы сформировать плотную и однородную структуру;

- упомянутая волокнистая конструкция образована множеством прилегающих друг к другу концентрических слоев и угловая ориентация волокон, образующих два соприкасающихся слоя, является противоположной;

- по меньшей мере некоторые из упомянутых прядей или нитей являются общими для нескольких слоев;

- предлагаемое устройство содержит заключенное между упомянутыми внутренней и наружной мембранами некоторое весьма мало сжимаемое и относительно текучее вещество, жидкое или пастообразное, в которое погружены волокна, образующие данную волокнистую конструкцию;

- это вещество представляет собой жидкую смазку, консистентную смазку или силиконовую смолу;

- волокна, образующие упомянутую волокнистую конструкцию, залиты в некоторый твердый материал, но обладающий высокими характеристиками гибкости и эластичности, который не затрагивает способность этой конструкции к свободной деформации относительно охватывающих эту конструкцию мембран.

Другие характеристики и преимущества предлагаемого изобретения будут лучше поняты из описания предпочтительного варианта его осуществления, приведенного со ссылками на чертежи, в числе которых:

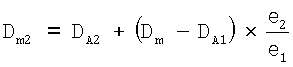

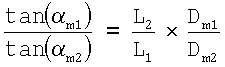

- фиг.1 и 2 представляют собой схематические виды в осевом разрезе классического устройства герметичного перекрытия, размещенного внутри подлежащей перекрытию скважины, соответственно перед раздутием этого устройства и после его раздутия;

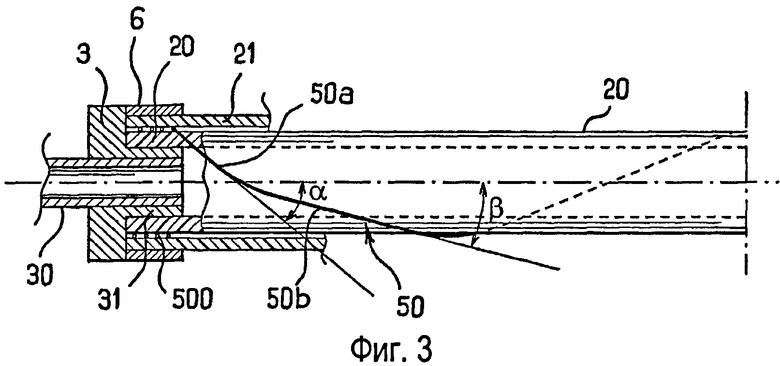

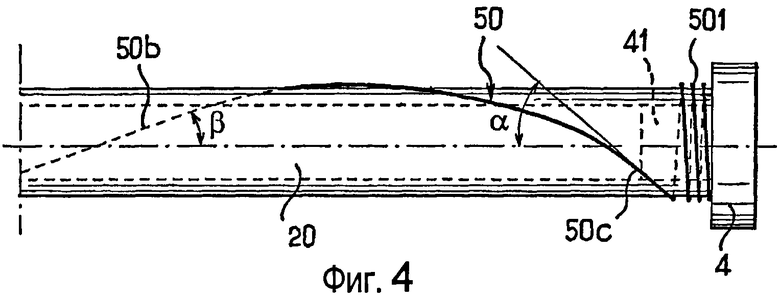

- фиг.3 и 4 - схематические виды сбоку и в частичном разрезе с вырывом некоторых элементов, причем каждый из этих видов представляет концевой участок устройства в соответствии с предлагаемым изобретением, и эти виды предназначены главным образом для того, чтобы показать намотку одной волоконной пряди или одной волоконной нити на внутреннюю мембрану;

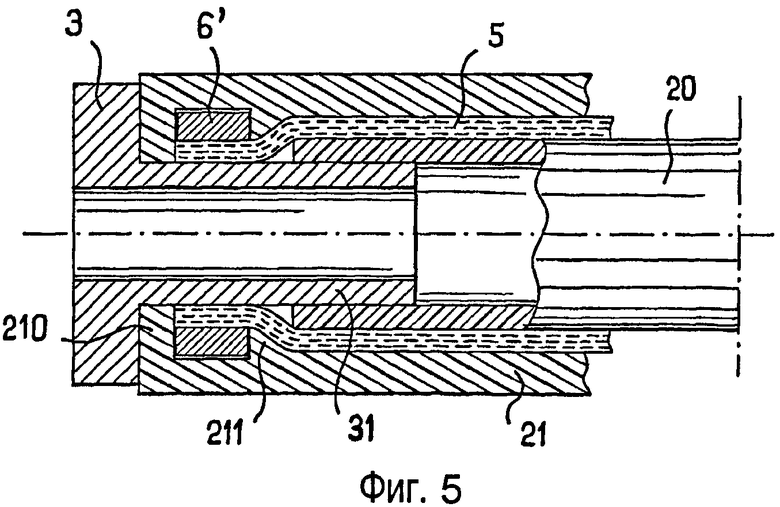

- фиг.5 представляет собой схематический вид в осевом разрезе, демонстрирующий предпочтительный способ крепления муфты на концевом органе;

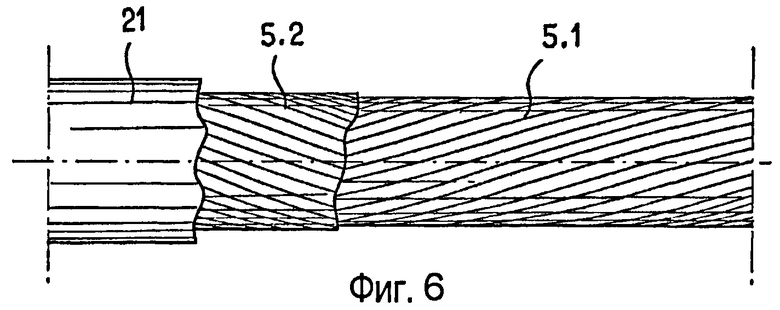

- фиг.6 - схематический вид сбоку с вырезом некоторых элементов, центральной зоны устройства, демонстрирующий два смежных слоя волоконных прядей;

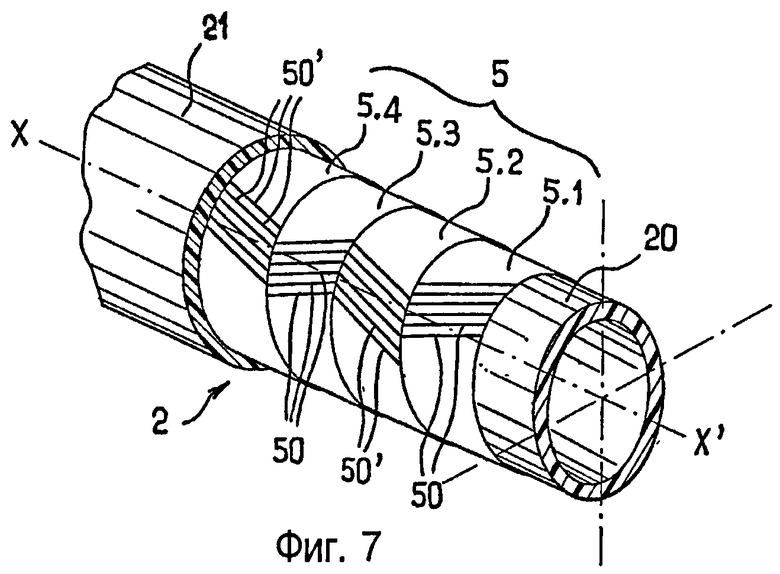

- фиг.7 - частичный схематический вид в изометрии того же самого устройства, иллюстрирующий взаимное расположение четырех слоев волоконных прядей между внутренней и наружной мембранами;

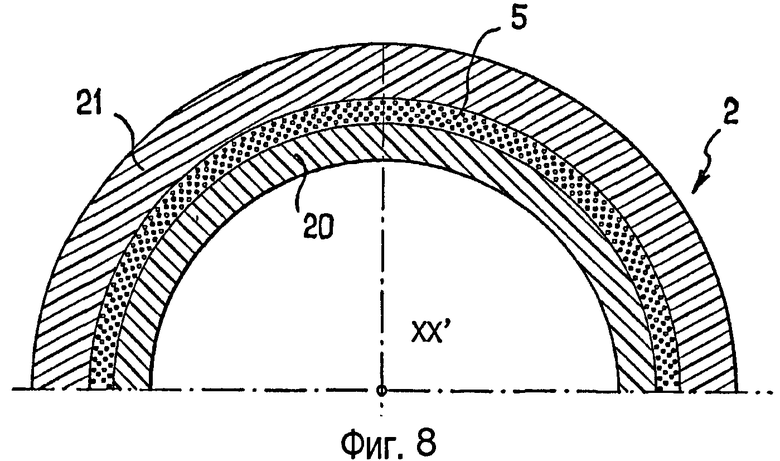

- фиг.8 - схематический в вид в половинном поперечном разрезе того же самого устройства;

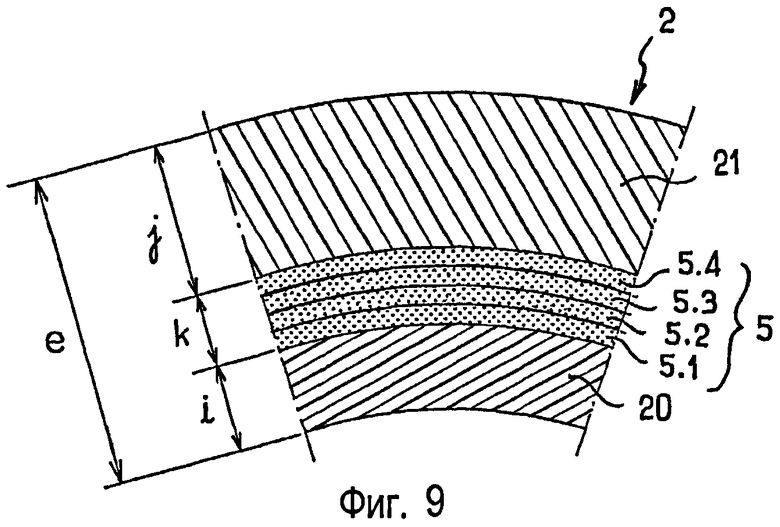

- фиг.9 - схематический вид в увеличенном масштабе детали вида, показанного на фиг.8;

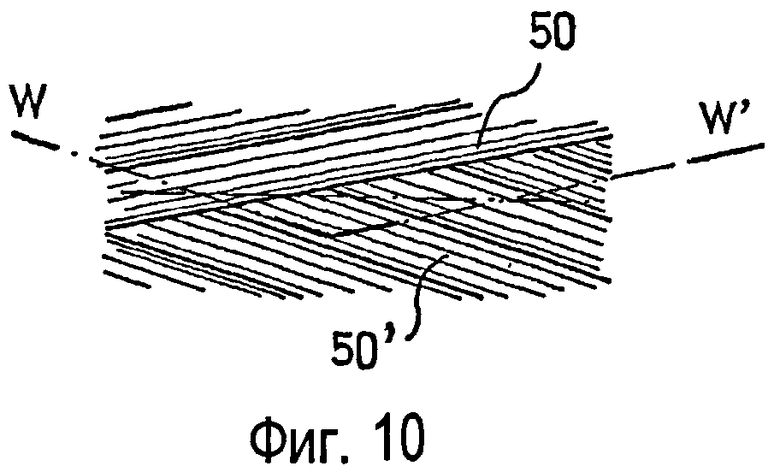

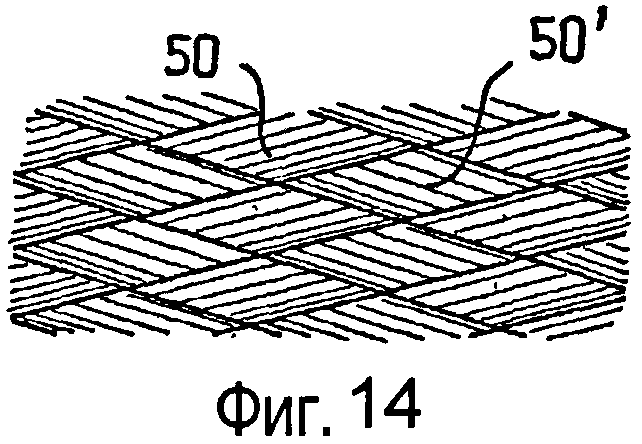

- фиг.10 и 14 представляют собой схематические детальные виды, демонстрирующие две различные возможные конфигурации прядей или нитей двух примыкающих друг к другу слоев;

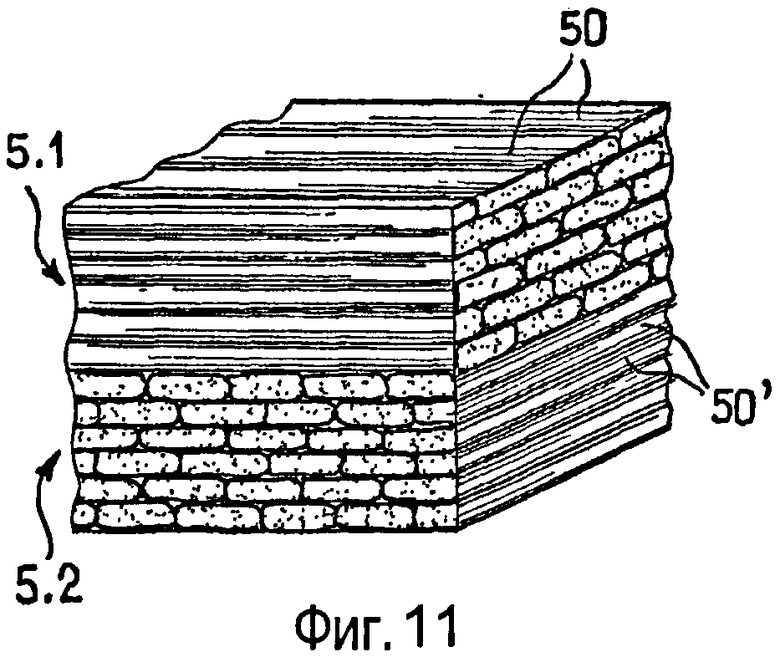

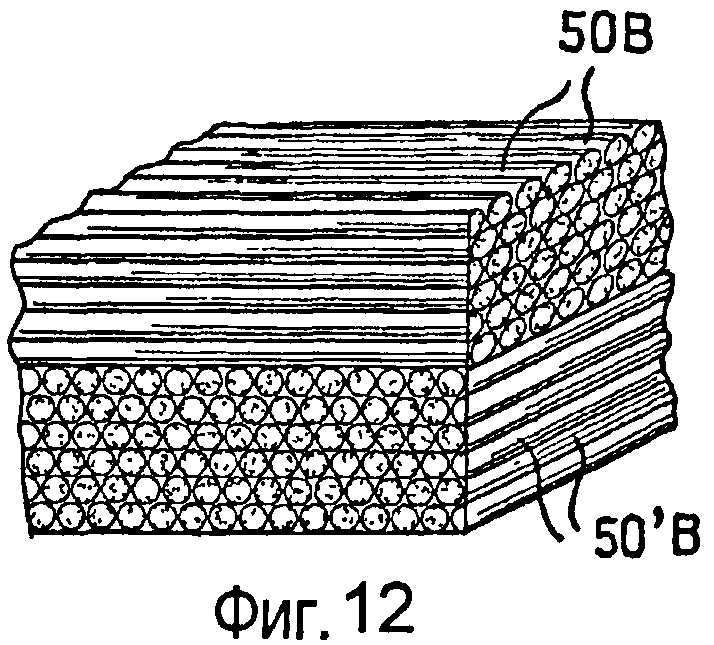

- фиг.11 и 12 - схематические детальные виды в изометрии в увеличенном масштабе двух примыкающих друг к другу слоев, образованных соответственно прядями и нитями, уложенных один на другой, причем плоскость разреза представляет собой "ломаную" плоскость в форме двугранного угла, обозначенную позицией W-W' на фиг.10;

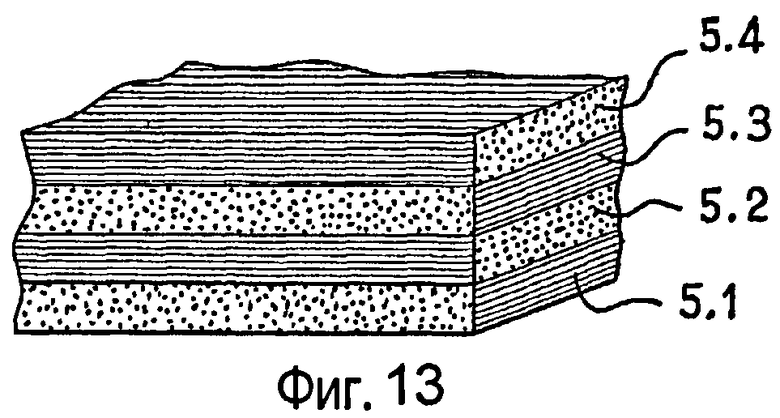

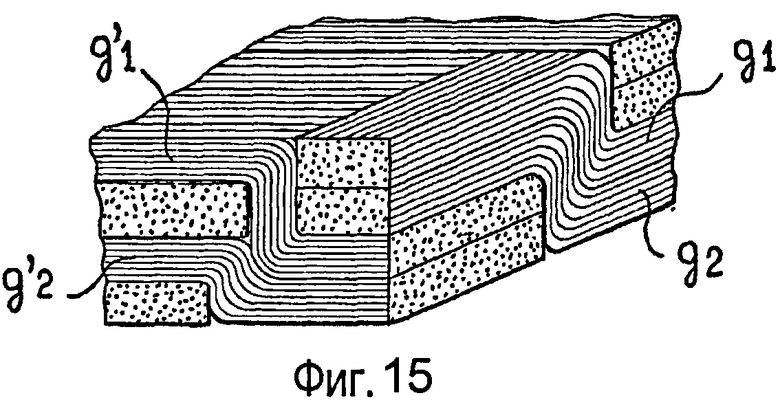

- фиг.13 и 15 - схематические детальные виды в изометрии в увеличенном масштабе, подобные предшествующим видам и демонстрирующие уложенные один на другой волокнистые слои в соответствии с двумя различными конфигурациями;

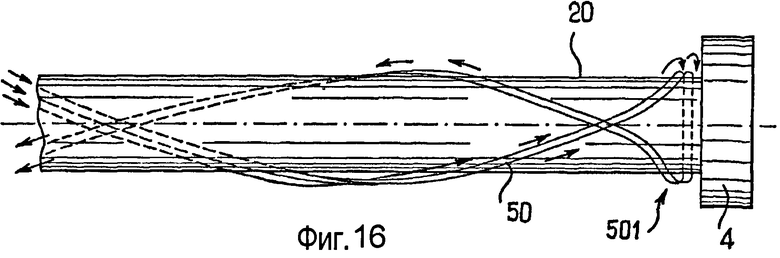

- фиг.16 представляет собой схему, демонстрирующую способ, при помощи которого одна прядь или одна нить может быть намотана так, чтобы принадлежать двум соприкасающимся слоям;

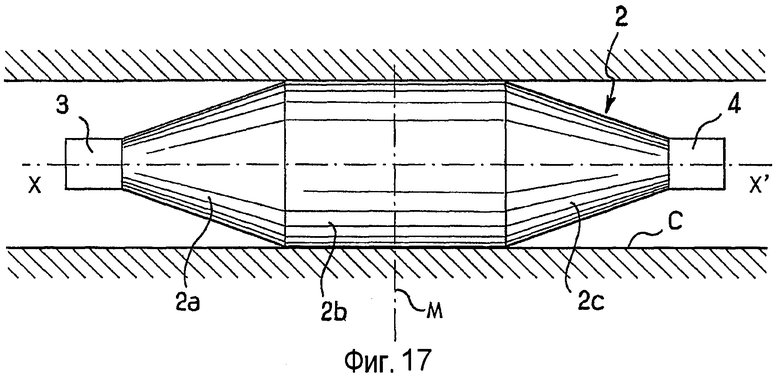

- фиг.17 и 18 представляют собой схемы, демонстрирующие две различные возможные конфигурации предлагаемого устройства в раздутом состоянии, в которых центральный участок муфты располагается соответственно в средней части и смещен в продольном направлении по отношению к поперечной плоскости симметрии;

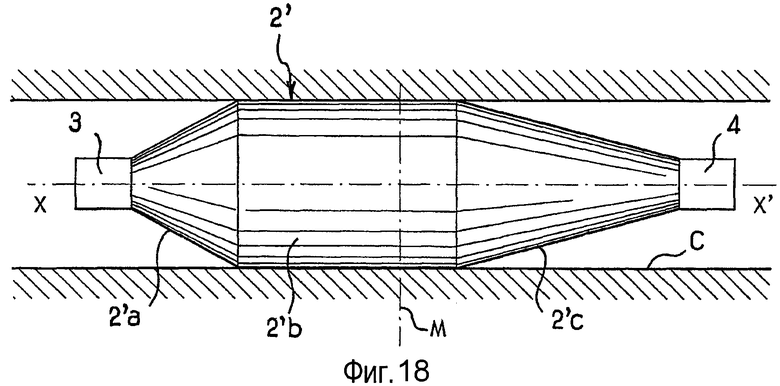

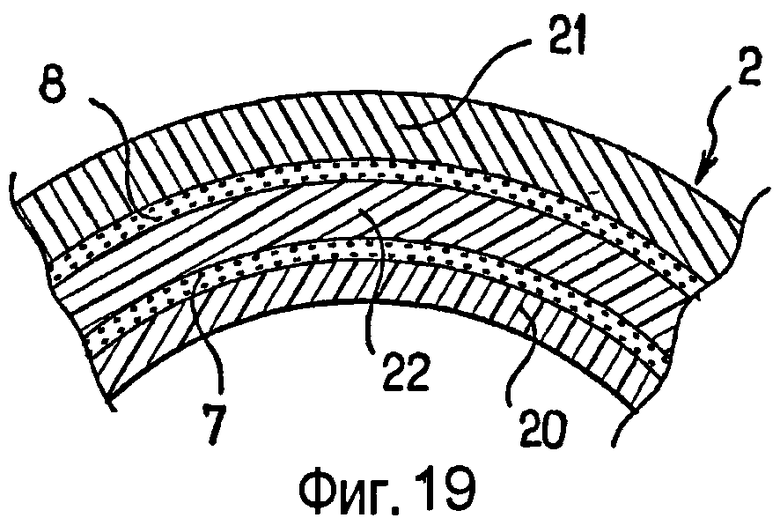

- фиг.19 представляет собой частичный схематический вид в поперечном разрезе, который демонстрирует вариант реализации предлагаемого устройства, снабженный двумя волокнистыми конструкциями;

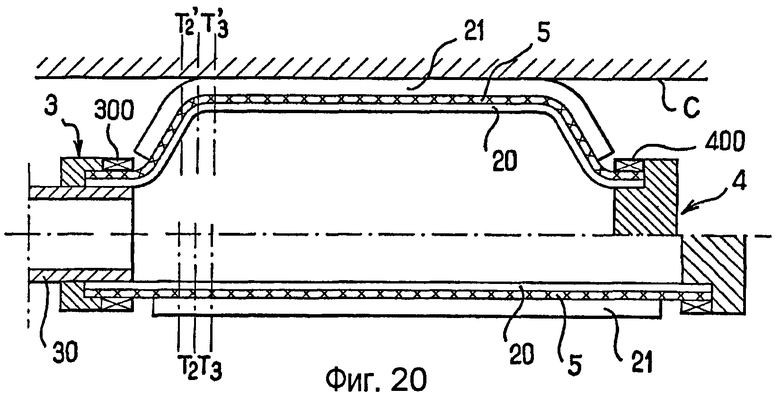

- фиг.20 - схематический вид в осевом разрезе устройства в соответствии с предлагаемым изобретением, причем нижний половинный вид и верхний половинный вид демонстрируют устройство перекрытия соответственно в его исходном нераздутом положении и в его раздутом положении;

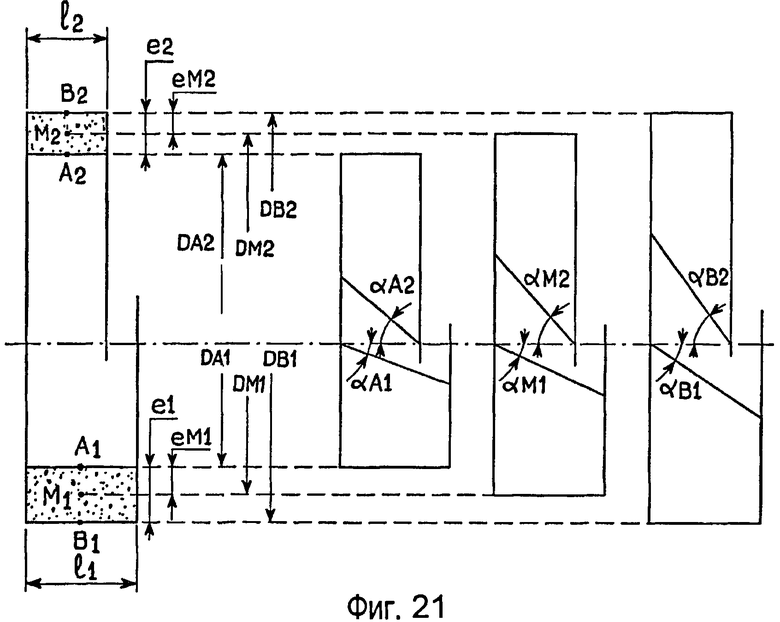

- фиг.21 - схема, предназначенная для пояснения расчета углов укладки одного волокна последовательно участок за участком;

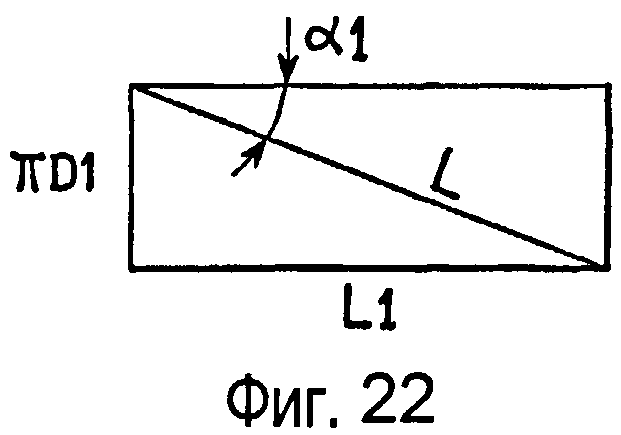

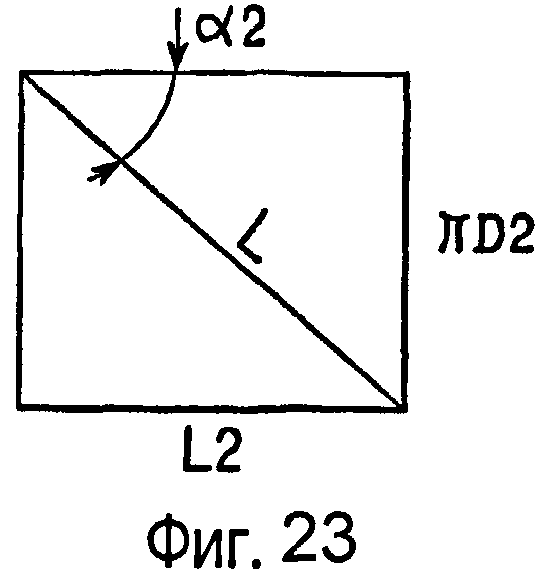

- фиг.22 и 23 представляют собой схемы одного предполагаемого размотанным волокна, соответствующие одному шагу, соответственно перед раздутием и после раздутия.

На фиг.1 позицией С обозначена стенка скважины, используемой, например, для извлечения нефти, или трубопровода.

Эта цилиндрическая стенка, имеющая ось Х-Х', может представлять собой, в том случае, когда речь идет о скважине, необработанную стенку пробуренной скважины или стенку обсадной трубы, изготовленной из стали или из синтетического материала, если данная скважина укреплена обсадными трубами.

Ось Х-Х' этой цилиндрической стенки на рассматриваемой фигуре располагается горизонтально просто по соображениям удобства представления.

Ориентация этой цилиндрической стенки, разумеется, может быть другой, в частности вертикальной или наклонной.

Устройство герметичного перекрытия 1 содержит главным образом цилиндрическую муфту 2, центрированную на оси Х-Х' и установленную на паре шайб 3, 4.

Эти шайбы представляют собой жесткие концевые шайбы, изготовленные, например, из стали и связанные друг с другом при помощи муфты 2.

Эта муфта обладает гибкой и поддающейся упругой деформации стенкой.

Концы этой муфты перекрыты шайбами 3 и 4, которые прикреплены к ней герметичным образом, например, путем приклеивания.

Размеры такого устройства могут быть весьма различными в зависимости от конкретного применения.

В качестве чисто иллюстративного примера можно сказать, что упомянутая муфта (в своем не раздутом положении) может иметь длину "l", составляющую 2,5 м, диаметр "d", составляющий 120 мм, и толщину стенки "е", составляющую 20 мм.

Специальное оборудование известного типа, не показанное на чертежах, позволяет перемещать данное устройство внутри скважины для того, чтобы позиционировать это устройство против зоны, подлежащей перекрытию, и вводить жидкость раздутия под высоким давлением внутрь муфты 2.

Для этого шайба 3 снабжена каналом 30, обеспечивающим подведение упомянутой жидкости.

На фиг.2 это введение жидкости под давлением символически обозначено стрелкой Р и следствием создания этого внутреннего давления является деформирование стенки муфты в радиальном направлении наружу таким образом, чтобы ее центральная часть плотно прижималась герметичным образом к стенке С, как это символически показано стрелками f на фиг.2.

В качестве иллюстративного примера можно сказать, что давление раздутия может иметь величину в диапазоне примерно от 3,107 до 4,107 Паскалей.

Расширение муфты в радиальном направлении влечет за собой уменьшение ее длины в осевом направлении, что приводит к уменьшению расстояния между шайбами 3 и 4.

Желательно, чтобы коэффициент диаметральной деформации муфты составлял, по меньшей мере, 3:1 (то есть, чтобы было обеспечено утроение ее диаметра).

Таким образом, рассматриваемое здесь устройство подвергается значительным механическим напряжениям и это происходит в условиях среды, которая часто является агрессивной, и при повышенных температурах.

Кроме того, одно и то же устройство должно быть способно использоваться несколько раз внутри одной и той же скважины или одного и того же трубопровода, например, двадцать раз, для того, чтобы обеспечить возможность осуществления заданных исследований, например, для измерения пористости стенки, в различных зонах, удаленных одна от другой в осевом направлении.

После каждого цикла раздутия и опадания муфта данного устройства должна возвращаться к диаметру, близкому к ее исходному диаметру, что предполагает наличие у этой муфты удовлетворительных упругих свойств.

В соответствии с предлагаемым изобретением и как это можно видеть, в частности, на фиг.8, муфта 2 содержит пару цилиндрических коаксиальных мембран, вставленный одна в другую, а именно внутреннюю мембрану 20, предназначенную для восприятия изнутри воздействия давления текучей среды раздутия, и наружную мембрану 21, предназначенную для прижатия к стенке С скважины или трубопровода с целью осуществления герметичного перекрытия.

Обе эти мембраны 20 и 21 с гибкой и эластичной стенкой предпочтительным образом изготовлены из эластомерных материалов; однако, эти материалы не обязательно имеют одинаковый химический состав, поскольку упомянутые мембраны подвергаются воздействию различных текучих сред и испытывают различные механические напряжения.

Таким образом, разнообразные сочетания эластометрных материалов, наилучшим образом адаптированные к конкретному случаю, могут быть выбраны в функции различных вариантов применения.

Между двумя этими мембранами вставлена плотная кольцевая волокнистая конструкция 5, сформированная из множества длинных волокон, имеющих очень небольшое поперечное сечение и высокую механическую прочность.

Каждое из этих волокон связывает между собой две шайбы 3 и 4, к которым это волокно прикреплено своими концевыми участками, и спиральным образом наматывается вокруг внутренней мембраны 20, причем ось сформированной таким образом спирали совпадает с продольной осью симметрии Х-Х' муфты.

Внутренняя мембрана 20 обеспечивает герметичность данного устройства.

Мембрана 21 представляет собой наружную оболочку, предназначенную для того, чтобы прижиматься к стенке скважины или трубопровода с целью его перекрытия в том случае, когда данное устройство подвергается раздутию.

Эта наружная оболочка 21 может быть более короткой, чем внутренняя мембрана 20 и чем вставленная между ними волокнистая конструкция 5, причем только два этих последних элемента в данном случае охвачены и удерживаются классическим образом при помощи радиального кольца удержания на шайбах 3 и 4.

Как это можно видеть на фиг.10, 14, 11 и 12, совокупность упомянутых волокон может быть подразделена на большое количество прядей или нитей, группирующих множество волокон, располагающихся вплотную друг к другу, причем эти пряди образуют независимые подсистемы, представляющие заметное поперечное сечение, имеющее величину, например, порядка нескольких квадратных миллиметров, таким образом, чтобы с ними было легче манипулировать, в частности наматывать, чем это происходит с индивидуальными волокнами.

Как это можно видеть на фиг.11, в толще одной пряди волокна могут просто располагаться рядом друг с другом, не будучи как-либо соединенными друг с другом, образуя при этом прядь волокон, подобную лубку и обычно обозначаемую в данной области техники английским термином "roving".

Как это можно видеть на фиг.12, упомянутые волокна, напротив того, могут быть связаны друг с другом путем скручивания или переплетения, образующего при этом нитку волокон, подобную пряденной нити и обычно обозначаемую в данной области техники английским термином "yarn".

В порядке упрощения, в каждом случае, описанном в последующем изложении, а также в формуле предлагаемого изобретения эти пряди или эти нити будут обозначаться родовым термином "прядь" независимо от того, будут или не будут волокна, образующие структуру, о которой идет речь в данном случае, свободными, скрученными или переплетенными.

В примере реализации, проиллюстрированном на фиг. с 7 по 9, 13 и 15, волокнистая конструкция 5 образована четырьмя концентрическими кольцевыми слоями, обозначенными, если смотреть в направлении изнутри наружу, позициями 5.1, 5.2, 5.3 и 5.4.

Каждый из этих слоев образован множеством примыкающих друг к другу прядей 50, 50', то есть прядей, размещенных рядом друг с другом и уложенных одна на другую.

Величина угла намотки прядей 50', образующих один слой (5.2 или 5.4), предпочтительным образом является близкой к величине угла намотки прядей 50, образующих другой слой (5.1 или соответственно 5.3), который непосредственно примыкает к упомянутому выше слою, но направления намотки этих слоев являются противоположными, как это можно видеть на фиг.7.

На практике углы намотки имеют величины, слегка возрастающие по мере удаления от оси Х-Х'.

В центральной области муфты, на более или менее значительной длине, которая соответствует зоне, предназначенной для прижатия к стенке С, этот угол намотки (определяемый по отношению к продольному направлению Х-Х') имеет постоянную и относительно небольшую величину, составляющую менее 30°.

Зато величина этого угла является значительно более высокой в концевых участках, где она предпочтительным образом составляет от 45° до 60° и близка, например, к 50°.

Между центральной областью и концевыми участками угол намотки имеет постепенно возрастающую величину.

Определение характера этого изменения угла намотки будет более подробно описано в последующем изложении со ссылками на фиг. с 20 по 23.

На фиг.3 и 4 продемонстрирован способ намотки пряди 50 вокруг внутренней мембраны 20.

Шайбы 3 и 4 обладают центральной цилиндрической частью или сердечником, обозначенным соответственно позициями 31 и 41, на который надевается без зазора и приклеивается внутренняя стенка цилиндрической мембраны 20.

На уровне этих сердечников 31, 41 прядь 50 наматывается несколькими оборотами кольцевым образом. Эта прядь также закрепляется на этом уровне при помощи приклеивания к мембране 20; кроме того, стяжной хомут 6 обеспечивает стягивание и прижатие концевого участка мембраны 21 к этой намотке и к концевому участку внутренней мембраны 20, обеспечивая закрепление сформированной таким образом системы на упомянутом сердечнике. Предпочтительным образом наружная цилиндрическая мембрана 21 также закрепляется при помощи ее приклеивания вокруг концевого участка внутренней мембраны 20.

Предпочтительным образом, как это проиллюстрировано на фиг.5, волокнистая конструкция 5 закрепляется непосредственно на сердечнике 31 при помощи стяжного хомута 6', тогда как конец внутренней мембраны 20 приклеивается к этому же сердечнику.

Концевой участок наружной мембраны 21 сформирован таким образом, чтобы он представлял внутреннюю горловину, на которую устанавливается стяжной хомут 6' и которая обрамляется имеющей форму кольца концевой пятой 210, приклеенной к сердечнику 31, и кольцевым профилированным выступом 211, прижимающимся к волокнистой конструкции 5 для того, чтобы поддерживать ее в том случае, когда эта конструкция деформируется вследствие раздутия муфты.

Естественно, подобная система монтажа предусмотрена и на противоположном конце, то есть на шайбе 4.

От одного конца муфты до ее другого конца прядь 50 наматывается в виде спирали на внутреннюю мембрану 20.

При этом шаг упомянутой спиральной намотки выполняется переменным.

На каждом конце пряди 50, в той зоне, где эта прядь соединяется с шайбами 3 и 4, ее участки 50а и соответственно 50с, то есть волокна, которые эту прядь формируют, образуют по отношению к направлению Х-Х' некоторый угол α, величина которого составляет примерно 54°.

Между этими концевыми участками основная (или центральная) часть 50b пряди 50 (то есть волокна, которые эту прядь формируют) образует по отношению к направлению Х-Х' некоторый угол β, величина которого заключена в диапазоне от 10° до 18° и составляет, например, 12°.

Переход между центральной частью 50b, имеющей небольшой наклон намотки, и концевыми частями 50а и 50с осуществляется с постепенно изменяющимися характеристиками угловой ориентации.

Как это можно видеть на фиг.11 и 12, каждый слой образован множеством волоконных прядей, примыкающих друг к другу и уложенных одна на другую с соответствующей ориентацией.

Используемые волокна являются гибкими и имеют круглое поперечное сечение.

Диаметр этих волокон предпочтительным образом имеет величину в диапазоне от 10 мкм до 20 мкм.

В этом случае плотность их размещения в толще волокнистой конструкции, рассматриваемой в поперечном разрезе, имеет величину в диапазоне от 3000 до 12000 волокон на квадратный миллиметр.

Используемые при этом волокна представляют собой, например, волокна углерода.

Волокнистая конструкция 5 представляет собой стенку, которая одновременно выполняет функцию механической конструкции, предназначенной для того, чтобы выдерживать создаваемые давлением усилия благодаря очень высокой плотности волокон, и функцию фильтра, предназначенного для исключения всякой экструзии или выдавливания внутренней мембраны герметизации 20, благодаря малому диаметру этих же самых волокон.

Предпочтительным образом волокнистая конструкция 5 не является погруженной в толщу материала, образующего стенку муфты 2. При этом волокнистая конструкция является независимой от этого материала и имеет возможность свободно расширяться и сокращаться соответствующим образом в функции нагрузок, которые к ней приложены, не будучи зависимой от деформации эластичного материала, который эту конструкцию окружает.

Поскольку две мембраны 20 и 21 также являются независимыми друг от друга, они имеют возможность перемещаться в процессе их расширения и их сокращения как одна по отношению к другой, так и каждая из них по отношению к волокнистой конструкции, которую они окружают, что также благоприятствует сохранению упругих свойств этих мембран.

Для того чтобы устранить явление скольжения в осевом направлении мембран 20 и 21 по отношению к волокнистой конструкции 5 и в случае использования волокнистой конструкции с многочисленными слоями, можно, тем не менее, рассматривать возможность наличия связи, например, при помощи усиления сцепляемости, наружного волокнистого слоя с внутренней поверхностью наружной мембраны 21 и внутреннего волокнистого слоя с наружной поверхностью внутренней мембраны 20, причем промежуточные слои при этом остаются свободными.

Ориентация волокон таким образом, как об этом было сказано в предшествующем изложении, позволяет ограничить и даже полностью устранить любые радиальные усилия, приложенные к упомянутым концевым участкам, в том случае, когда устройство герметичного перекрытия находится в положении раздутия.

Характеристики предлагаемого изобретения позволяют решить большинство проблем, изложенных в преамбуле данного описания и связанных с использованием так называемых устройств герметичного перекрытия с "тросиками" или с "пластинами".

Предлагаемое устройство способно выдерживать множество циклов раздутия и опадания, сохраняя при этом размеры, близкие к его исходным размерам, благодаря способности волокнистой конструкции деформироваться в радиальном направлении в том случае, когда данное устройство раздуто, и возвращаться в свое первоначальное положение, когда это устройство опадает.

Волокнистая конструкция способна выдерживать высокую степень деформации, что позволяет предлагаемому устройству герметичного перекрытия пойти даже дальше упомянутого выше коэффициента деформации 3:1.

Габаритные размеры предлагаемого устройства в радиальном направлении оказываются уменьшенными вследствие высокой плотности размещения волокон, а также вследствие отсутствия необходимости использования дополнительного устройства противодействия экструзии.

Благодаря использованию волокон, обладающих высокой механической прочностью на растяжение, величины давления раздутия могут быть предельно высокими.

Со ссылками на фиг.9 и просто в качестве примера возможных размерных характеристик предлагаемого устройства можно сказать, что для толщины е стенки муфты 2, составляющей 20 мм, внутренняя мембрана 20 имеет толщину i, составляющую примерно 5 мм, кольцевая волокнистая конструкция 5 имеет толщину k, составляющую примерно 5 мм, тогда как наружная мембрана 21 имеет толщину j, составляющую примерно 10 мм.

Перекрещивающиеся пряди 50, 50' двух соседних слоев могут быть просто уложены друг на друга, как это проиллюстрировано на фиг.10, 11, 12 и 13.

Эти пряди также могут быть переплетены между собой, например, в форме оплетки, образуя при этом один и тот же слой, как это проиллюстрировано на фиг.14 и 15.

Эта предпочтительная особенность позволяет исключить, в процессе осуществления раздутия, осевое скольжение волокон по отношению друг к другу в упомянутых переходных зонах, в которых наклон волокон изменяется, между их центральной частью 50b, имеющей малый наклон, и их концевыми частями 50а и 50с.

Такое скольжение является нежелательным, поскольку оно будет создавать опасность неравномерного изменения профиля муфты в этих переходных зонах.

Как это проиллюстрировано на фиг.16, одна и та же прядь 50, имеющая очень большую длину, может быть подвергнута многочисленным циклам намотки для того, чтобы сформировать слой с перекрещивающими друг друга прядями.

В соответствии с одним из возможных способов реализации предлагаемого изобретения, не представленным на чертежах, между двумя мембранами 20 и 21 вводят некоторое относительно текучее и весьма мало сжимаемое вещество, жидкое или пастообразное, в которое погружают волокна, образующие волокнистую конструкцию 5.

Это вещество представляет собой, например, жидкую смазку, консистентную смазку или силиконовую смолу и оно остается заключенным между двумя мембранами 20 и 21.

Наличие этого вещества препятствует прижатию волокон друг к другу и облегчает их взаимное скольжение, содействуя таким образом расширению волокнистой конструкции в процессе раздутия и ее усадке в процессе опадания.

На фиг.17 и 18 схематически представлены два различных способа реализации устройства в соответствии с предлагаемым изобретением в раздутом положении, в котором эти устройства обеспечивают герметичное перекрытие скважины или трубопровода путем прижатия центральной части 2b, 2'b муфты 2 или соответственно муфты 2' к стенке С скважины или трубопровода.

В соответствии со способом реализации, проиллюстрированным на фиг.11, эта центральная часть 2b располагается в средней части устройства, симметрично по одну и по другую стороны от его средней поперечной плоскости М. При этом переходные зоны 2а, 2с, связывающие эту центральную часть с шайбами 3 и соответственно шайбами 4, имеют одинаковую длину.

Однако такая симметричная конфигурация предлагаемого устройства не является обязательной.

Действительно, в некоторых ситуациях, не выходя при этом за рамки предлагаемого изобретения, может оказаться полезным принять другую конфигурацию типа той, которая схематически проиллюстрирована на фиг.18.

В соответствии с этим вариантом реализации центральная часть 2'b смещена в продольном направлении к одному из концов устройства, в данном случае в направлении шайбы 3, по отношению к средней поперечной плоскости М. При этом переходные зоны 2'а, 2'с, связывающие эту центральную часть с шайбами 3 и соответственно, 4, имеют различную длину.

На фиг.19 представлен вариант реализации, в соответствии с которым упомянутая муфта образована двумя волокнистыми конструкциями 7 и 8, каждая из которых обладает теми же характеристиками, что и волокнистая конструкция 5, описанная в предшествующем изложении.

При этом муфта обладает средней мембраной 22, подобной описанным выше мембранам 20 и 21.

Одна из волокнистых конструкций 7 вставлена между внутренней мембраной 20 и средней мембраной 22, а другая волокнистая конструкция 8 вставлена между средней мембраной 22 и наружной мембраной 21.

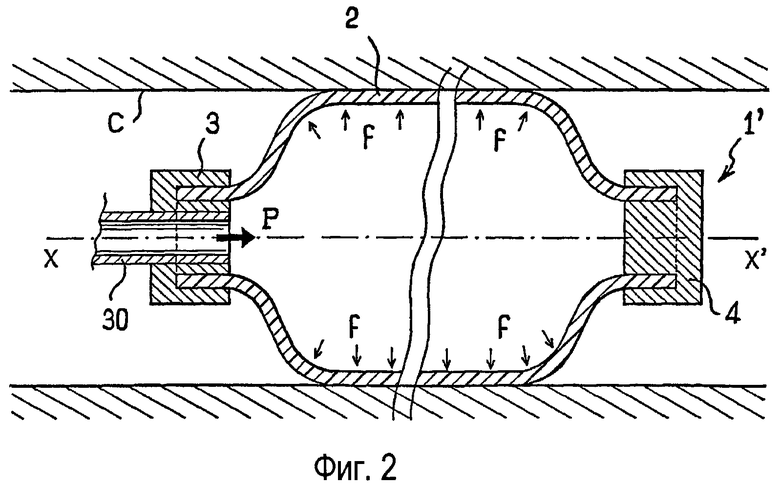

Далее, используя более конкретные ссылки на фиг.20-23, будет дано пояснение того, каким образом выполняется расчет угла укладки того или иного волокна последовательно, участок за участком.

На фиг.20 схематически представлено устройство герметичного перекрытия, в котором наружная оболочка 21 выполнена более короткой по сравнению с внутренней мембраной герметизации 20 и по сравнению с промежуточным волокнистым слоем 5, причем в этом случае только два упомянутых элемента 20 и 5 соединены на своих концах с металлическими шайбами 3 и 4 при помощи колец удержания 300 и соответственно 400.

Сравнение нижнего и верхнего половинных видов демонстрирует усадку или сокращение осевой длины устройства герметичного перекрытия в том случае, когда оно находится в раздутом положении.

Для определения углов намотки выполняют виртуальное разбиение устройства герметичного перекрытия на одинаковые участки определенной ширины, составляющей, например, 10 мм, два из которых обозначены на фиг.20 позициями Т2 и Т3 перед раздутием и позициями Т'2 и Т'3 после раздутия (и соответственно сокращения осевой длины устройства).

На фиг.21 представлен один участок перед раздутием и после раздутия, располагающийся в некотором произвольном месте по оси устройства герметичного перекрытия.

Точки А, М и В представляют соответствующие положения, где волокна наматываются соответственно на диаметры DA1, DM1 и DB1 перед раздутием и на диаметры DA2, DM2 и DB2 после раздутия.

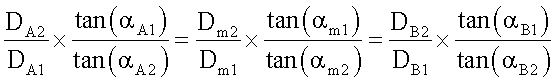

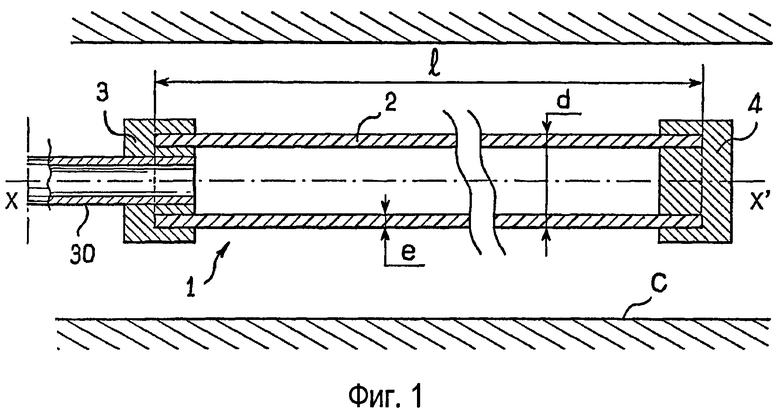

Каждое волокно будет иметь идентичное движение сокращения его осевой длины в том случае, если будет выполняться следующее соотношение:

Таким образом, углы укладки каждого волокна, пряди, нити или тросика перед раздутием должны быть рассчитаны, участок за участком, так, чтобы для любого волокна на одном и том же участке сокращение его осевой длины, связанное с раздутием, было идентичным, причем эта особенность позволяет нагружать каждое волокно практически идентичным образом в процессе подачи давления раздутия.

Для того чтобы это сделать, и при использовании плотной волокнистой конструкции, волокна, позиционированные в местах, обозначенных позициями А, М и В на одном и том же участке, должны отвечать двойному условию равенства:

1) сокращение осевой длины рассматриваемого участка в процессе раздутия;

2) сохранение неизменным объема волокнистой конструкции перед раздутием и после раздутия.

Первое равенство

В процессе осуществления фазы раздутия волокна совершают движение, которое связывает угол их укладки с их диаметром намотки (см. фиг.22 и 23).

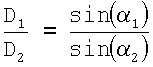

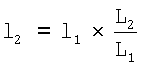

Значения длин L1 и L2 представляют собой "шаг" намотки данного волокна на соответствующий диаметр, соответственно перед раздутием и после него, причем этот шаг представляет собой расстояние, необходимое для того, чтобы волокно, намотанное под одним и тем же углом, наматывалось на один оборот.

Волокно, которое уложено под углом α1 на диаметр D1, будет принимать угол α2 в том случае, когда упомянутый диаметр будет возрастать так, чтобы достигнуть диаметра D2.

Для этого волокна, длина L которого не изменяется, соответствующее движение определяется соотношением:

В этом соотношении параметры D1, D2 и угол α1 известны, что позволяет вывести из него величину угла α2.

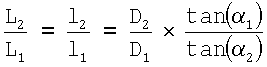

В то же время, отношение сокращения осевой длины шагов L2/L1 является идентичным отношению сокращения осевой длины соответствующего участка l2/l1. Эта пропорция определяется следующим соотношением:

В этом соотношении параметр L1 представляет собой шаг намотки волокна перед раздутием на диаметр D1 и параметр L2 представляет собой шаг намотки этого волокна после раздутия на диаметр D2.

Зная величины углов α1 и α2, а также значения диаметров D1 и D2, можно вывести отношение сокращения осевой длины шагов L2/L1 или соответствующего участка l2/l1.

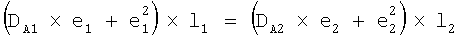

Второе равенство

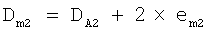

Если плотность размещения волокон является значительной, они ведут себя как несжимаемый объем, поддающийся деформации под действием давления раздутия. При этом имеет место сохранение неизменным объема данного участка перед раздутием и после него.

В данном участке сохранение объемов определяется следующим соотношением:

В этом соотношении диаметры DA1 и DA2 известны. Ширина l1 является заданной (она представляет собой ширину участка виртуального разбиения перед раздутием).

Ширина l2 определяется отношением сокращения осевой длины данного участка L2/L1, которое выражается равенством:

Толщина е1 известна: она представляет собой толщину волокнистого слоя в рассматриваемом участке.

Таким образом, отсюда выводится величина е2.

После определения параметров данного участка (расчет отношения l2/l1 и е2) имеется возможность определить для каждого волокна, позиционированного на этом участке на произвольном диаметре Dm перед раздутием, его угол размещения по отношению к оси таким образом, чтобы его коэффициент сокращения осевой длины l2/l1 был равен коэффициенту сокращения осевой длины данного участка.

Вывод угла укладки для каждого волокна перед раздутием

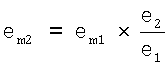

Для любого волокна, позиционированного на некотором диаметре Dm перед раздутием, будут справедливы обозначения:

αm1: угол укладки этого волокна по отношению к оси перед раздутием (не известен);

αm2: угол укладки этого волокна по отношению к оси после раздутия (не известен);

Dm1: диаметр намотки волокна перед раздутием (известен);

Dm1: диаметр намотки волокна после раздутия (не известен).

Необходимо рассчитать величину αm1 для того, чтобы отношение сокращения осевой длины было равно l2/l1.

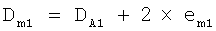

Исходя из известных величин e2, e1, Dm, DA1 и DA2 имеется возможность рассчитать величину Dm2:

Итак,

Делая некоторые упрощения и полагая, что величины e1 и l1 являются относительно малыми и составляют, например, 10 мм для величины l1 и 8 мм для величины е1, можно вывести величину Dm1, используя следующее соотношение (при этом точный расчет также может быть осуществлен, но принцип представленного расчета остается идентичным):

Величины Dm1 и Dm2, а также отношения l2/l1, рассчитанные с использованием первого равенства, являются известными.

Имеется возможность рассчитать отношение тангенсов углов αm1 и αm2, которое обеспечивает выполнение этого условия:

Итак, имеется только один угол αm1, который обеспечивает выполнение этого условия.

Таким образом, этот угол αm1 представляет собой угол укладки данного волокна на диаметр Dm волокнистой конструкции.

Для того, чтобы дать конкретный пример, будет рассмотрен участок Т3 (см. фиг.20), имеющий ширину 10 мм и позиционированный на оси устройства перекрытия, волокнистая конструкция которого перед раздутием имеет следующие характеристики:

- DA1=90 мм;

- e1=8 мм;

- l1=10 мм;

- угол укладки волокна по отношению к оси, позиционированного в точке А, равен 30°.

После раздутия внутренний диаметр DA1 волокнистой конструкции переходит от значения 90 мм к диаметру DA2, равному 130 мм.

Углы укладки волокон перед раздутием, позиционированных соответственно в точках М и В участка Т3 волокнистой конструкции, должны составлять соответственно 31,60° и 33,15° для того, чтобы удовлетворять соотношениям, позволяющим обеспечить идентичное растяжение в том случае, когда внутренний диаметр волокнистой конструкции изменяется в процессе раздутия от 90 мм до 130 мм.

Для нового участка Т2, имеющего ширину 10 мм и позиционированного ближе к концу устройства перекрытия (см. фиг.20), такого, для которого волокнистая конструкция перед раздутием имеет следующие характеристики:

- D1=90 мм;

- е1=8 мм;

- L1=10 мм;

угол укладки волокна по отношению к оси, позиционированного в точке А, равен 40°,

углы укладки волокон перед раздутием, позиционированных соответственно в точках М и В упомянутого участка Т2 волокнистой конструкции, должны составлять соответственно 41,2° и 42,3° для того, чтобы удовлетворять соотношениям, позволяющим обеспечить идентичное растяжение в том случае, когда внутренний диаметр волокнистой конструкции изменяется в процессе раздутия от 90 мм до 110 мм.

Следует отметить, что диаметр после раздутия волокнистой конструкции, располагающийся на уровне участка Т3, превышает диаметр этой волокнистой конструкции, располагающийся на уровне участка Т2, вследствие угла блокировки, близкого к 55°, который принимает волокна, в том случае, когда они подвергаются воздействию внутреннего давления, с эффектом дна.

Таким образом выполняются расчеты, участок за участком, один волокнистый слой за другим, предназначенные для того, чтобы обеспечить для каждого волокна данной конструкции возможность подвергаться воздействию механических нагрузок практически идентичным образом.

Одна и та же опора может быть снабжена парой муфт с волокнистой конструкцией, каждая из которых выполнена в соответствии с предлагаемым изобретением, причем эти муфты, хотя и располагаются на одной и той же опоре, но смещены одна по отношению к другой в осевом направлении таким образом, чтобы обеспечивать изоляцию друг от друга трех участков скважины или трубопровода, в частности для того, чтобы тестировать или обрабатывать стенку промежуточного участка, что известно само по себе (см., например, патентные документы US 4815538 и FR 2710155).

Тонкие и длинные волокна, обладающие высокой механической прочностью, которые образуют волокнистую конструкцию, могут представлять собой так называемые "нановолокна", не выходя вследствие этого за рамки предлагаемого изобретения.

Изобретение относится к устройствам для временного герметичного перекрытия скважины или трубопровода. Устройство содержит муфту, поддающуюся расширению в радиальном направлении под действием текучей среды. Муфта закреплена на концевых органах и содержит пару цилиндрических мембран 20, 21 с гибкой и эластичной стенкой, коаксиально вставленных одна в другую. На внутреннюю мембрану 20 воздействует давление текучей среды. Наружная мембрана 21 предназначена для прижатия к стенке скважины или трубопровода. Между мембранами 20, 21 находится по меньшей мере одна кольцевая и волокнистая конструкция 5 повышенной плотности, образованная множеством тонких и длинных волокон с высокой механической прочностью диаметром от 5 мкм до 100 мкм. Волокна связывают между собой концевые органы и наматываются спиральным образом вокруг внутренней мембраны 20. Угол намотки волокон по отношению к продольной оси симметрии Х-Х' от 45° до 60° на концевых участках и от 15° до 30° в центральной части этой муфты. Плотность намотки волокон уменьшается в направлении от каждого конца к центральному участку стенки муфты. Технический результат: снижение неравномерности распределения напряжений в волокнистой конструкции, предотвращение экструзии. 11 з.п. ф-лы, 23 ил.

1. Устройство герметичного перекрытия, предназначенное для перекрытия скважины или трубопровода, содержащее муфту, поддающуюся расширению в радиальном направлении под действием некоторой текучей среды раздутия герметичного прижатия к стенке скважины или трубопровода, причем муфта закреплена на некоторых концевых органах и содержит, с одной стороны, пару цилиндрических мембран (20, 21) с гибкой и эластичной стенкой, коаксиально вставленных одна в другую, причем одна из этих мембран, а именно внутренняя мембрана (20), предназначена для воздействия на нее изнутри давления текучей среды раздутия, а другая, наружная, мембрана (21) предназначена для прижатия к стенке (С) скважины или трубопровода с целью осуществления герметизации, а с другой стороны, по меньшей мере, одну кольцевую и волокнистую конструкцию (5; 7-8) с повышенной плотностью, образованную множеством тонких и длинных волокон, обладающих высокой механической прочностью, которые связывают между собой упомянутые концевые органы (3, 4) и которые наматываются спиральным образом вокруг внутренней мембраны (20) вдоль оси, которая совпадает с продольной осью симметрии (Х-Х') упомянутой муфты (2), при этом волокнистая конструкция (5, 7-8), с одной стороны, имеет определенную толщину, а с другой стороны вставлена между упомянутыми мембранами (20, 21), при этом угол намотки волокон по отношению к направлению упомянутой продольной оси симметрии (Х-Х') имеет величину, существенно более высокую на концевых участках муфты, чем на центральном участке этой муфты, причем переход между двумя упомянутыми участками осуществляется постепенно, с углами намотки, имеющими некоторое промежуточное значение, отличающееся тем, что плотность упомянутой кольцевой волокнистой конструкции такова, чтобы после радиального расширения муфты упомянутые волокна примыкают друг к другу или, по существу, примыкают друг к другу для того, чтобы эта конструкция одновременно обеспечивала механическое подкрепление для выдерживания усилий высокого давления и выполняла функцию фильтра, предназначенного для предотвращения экструзии с целью исключения всякого выдавливания внутренней мембраны (20) между этими волокнами под действием давления, причем упомянутая волокнистая конструкция (5) дополнительно сформирована из нескольких примыкающих друг к другу концентрических слоев (5.1, 5.2, 5.4, 5.5), причем угловая ориентация волокон, образующих два смежных слоя, является противоположной, причем эта намотка выполняется таким образом, что плотность размещения волокон уменьшается в направлении от каждого конца к центральному участку, а угол наклона волокон перед расширением рассчитывается от одного участка к другому таким образом, чтобы на каждом из кольцевых участков данной конструкции степень сокращения осевой длины после расширения муфты в радиальном направлении была, по существу, постоянной на всей толщине упомянутого участка, причем углы намотки имеют с этой целью величины, слегка возрастающие от одного слоя к следующему слою по мере удаления от оси (Х-Х').

2. Устройство по п.1, отличающееся тем, что упомянутые переходные зоны (2'а, 2'с) имеют различную длину.

3. Устройство по п.1, отличающееся тем, что упомянутые волокна изготовлены из материала, имеющего высокую механическую прочность на растяжение, и представляют собой, в частности, арамидные волокна, углеродные волокна, стекловолокна или волокна, изготовленные из стали.

4. Устройство по п.3, отличающееся тем, что упомянутые волокна имеют круглое поперечное сечение, диаметр которого составляет менее 0,5 мм.

5. Устройство по п.4, отличающееся тем, что диаметр волокон имеет величину в диапазоне примерно от 5 до 100 мкм и предпочтительно в диапазоне примерно от 10 до 20 мкм.

6. Устройство по п.5, отличающееся тем, что плотность размещения волокон в толще упомянутой волокнистой конструкции (5), рассматриваемая в плоскости поперечного сечения в муфте, имеет величину в диапазоне от 100 до 45000 волокон на мм2 и предпочтительным образом составляет примерно 10000 волокон на мм2.

7. Устройство по п.1, отличающееся тем, что волокна, образующие упомянутую волокнистую конструкцию, сгруппированы в множество нитей, прядей или тросиков (50, 50', 50В, 50'В), независимых друг от друга.

8. Устройство по п.7, отличающееся тем, что, по меньшей мере, некоторые из упомянутых прядей (50, 50') являются общими для нескольких слоев.

9. Устройство по п.1, отличающееся тем, что это устройство содержит заключенное между упомянутыми внутренней (20) и наружной (21) мембранами некоторое весьма хорошо деформируемое вещество, в которое погружены волокна, образующие упомянутую волокнистую конструкцию (5).

10. Устройство по п.9, отличающееся тем, что упомянутое вещество представляет собой каучук, некоторую жидкую смазку, некоторую консистентную смазку или силиконовую смолу.

11. Устройство по п.1, отличающееся тем, что волокна, образующие упомянутую волокнистую конструкцию (5), погружены в материал, являющийся твердым, но представляющий высокие характеристики гибкости и упругости, который не затрагивает способность к свободному деформированию этой волокнистой конструкции (5) относительно мембран (20, 21), которые ее окружают.

12. Устройство по п.1, отличающееся тем, что угол намотки волокон по отношению к направлению упомянутой продольной оси симметрии (Х-Х') имеет величину примерно от 45 до 60° в концевых участках муфты и величину примерно от 15 до 30° в центральной части этой муфты.

| US 5340626 А, 23.08.1994 | |||

| Централизованное устройство для управления напряжением и реактивной мощностью энергосистемы | 1982 |

|

SU1086500A1 |

| ТРУБЧАТАЯ КОНСТРУКЦИЯ ПРЕДВАРИТЕЛЬНО ОТФОРМОВАННОЙ ЗАГОТОВКИ ИЛИ МАТРИЦЫ ДЛЯ ОБСАДКИ СКВАЖИНЫ | 1994 |

|

RU2123571C1 |

| ЗАГЛУШАЮЩЕЕ РЕЗИНОКОРДНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2037727C1 |

Авторы

Даты

2010-05-20—Публикация

2005-09-13—Подача