Изобретение относится к ракетной технике и может быть использовано в жидкостных ракетных двигателях, содержащих камеры сгорания.

В практике конструирования камер сгорания (КС) жидкостных ракетных двигателях (ЖРД), созданных ОКБ-1, ЦКБЭМ-НПО «Энергия» / Под ред. Соколова Б.А. // Ракетно-космическая техника. Труды. Сер. ХII. Королев: РКК «Энергия», 2009. Вып. 1-2. 188 с, самой распространенной и общепринятой является конструкция, состоящая из внутренней медной и наружной стальной оболочек, соединенных между собой через пайку, при этом на медной оболочке методом фрезерования выполняется открытая оребрениая винтовая нарезка каналов тракта охлаждения, которая только после ее закрытия наружной оболочкой образует винтовые закрытые каналы охлаждающего тракта.

Известна также конструкции камеры сгорания ЖРД (см. Особенности построения, экспериментальной отработки и эксплуатации двигательной установки разгонного блока ДМ-SL комплекса «Морской старт» и пути ее дальнейшего совершенствования / Аверин И.Н., Егоров Л.М., Тупицын Н.Н. // Космическая техника и технологии. №2(5). 2014 г.), принятая за прототип и содержащая наружную стальную оболочку и внутреннюю оболочку из медного сплава с размещенными в ней каналами охлаждающего тракта с турбулизирующими выступающими элементами на поверхностях каждого из каналов, минимально удаленных от продольной оси оболочки. Внутренняя и внешняя оболочки КС соединены между собой посредством пайки.

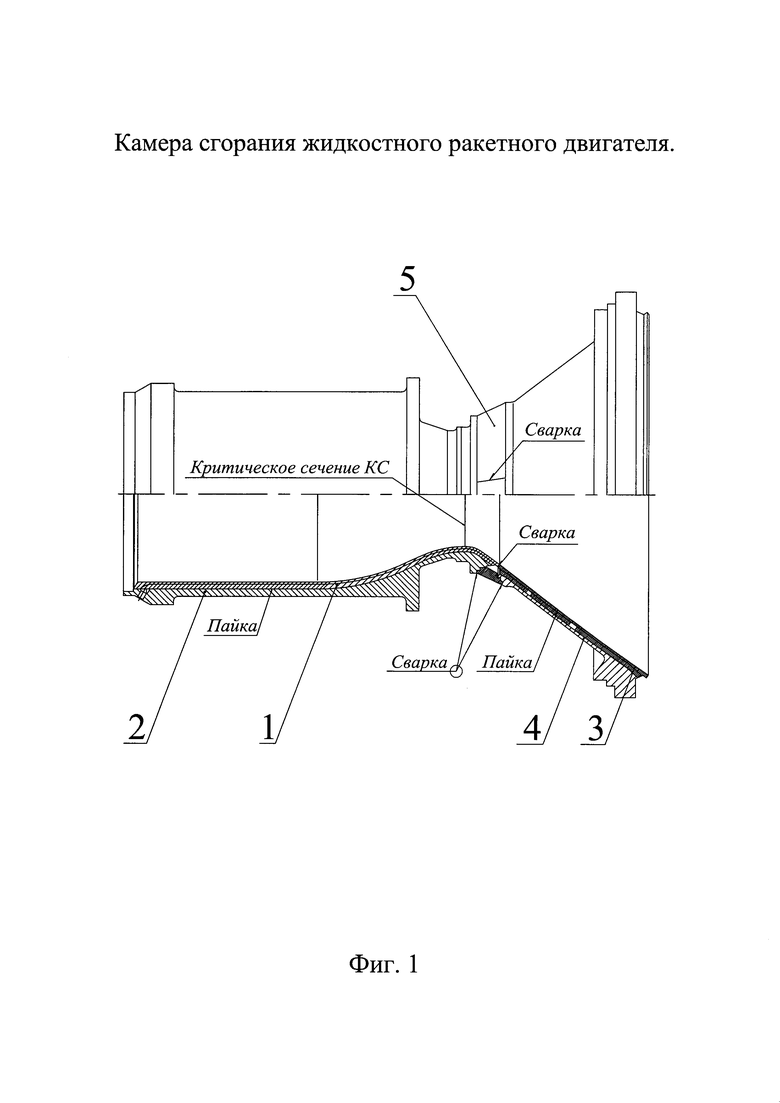

На фиг. 1 показан общий вид прототипа камеры сгорания, где:

1 - внутренняя оболочка камеры сгорания,

2 - наружняя оболочка камеры сгорания,

3 - конусная часть внутренней оболочки камеры сгорания,

4 - конусная часть наружной оболочки камеры сгорания,

5 - накладки (два полукольца).

Как видно из чертежа, внутренняя оболочка камеры сгорания состоит из двух частей входной части и конусной части, обе изготавливаются из жаропрочного медного сплава. Деление внутренней оболочки на две части обусловлено традиционной технологией изготовления, а именно ограничениями по допустимой степени деформации при технологической операции развальцовки (раскрытия) закритического участка входной части внутренней оболочки камеры сгорания.

Сначала изготавливаются отдельно наружная и внутренняя оболочки КС входной и конусной частей, всего 4 отдельных детали. При этом на входной и конусной частях внутренней оболочки КС методом фрезерования вырезаются открытые винтовые каналы охлаждающего тракта. Во входной части внутренней оболочки на дне каждого канала методом электроэрозионной обработки, или методом «накатки» формируются конструктивные турбулизирующие выступающие элементы. А внутренняя поверхность наружных оболочек обязана оставаться абсолютно гладкой для осуществления последующей пайки через контакт с вершинами винтовых ребер, нарезанных на наружных поверхностях внутренних оболочек. Затем входная часть внутренней оболочки из медного сплава вставляется в наружную стальную часть и производится развальцовка закритического участка внутренней оболочки, после этого они соединяются пайкой. Конусная часть внутренней оболочки из медного сплава вставляется в конусную часть наружной оболочки из стали, после этого они также соединяются между собой пайкой. Полученные входная и конусная части КС соединяются между собой сваркой. После этого между входной и конусной частями по местам соприкосновения со стальными наружными оболочками привариваются стальные накладки, которые окончательно закрывают винтовые каналы охлаждающего тракта КС.

Таким образом, для такой конструкции общее количество деталей составляет 6 штук, количество сварных швов равно 4-м, количество паяных швов равно 2-м, а количество испытаний на прочность и герметичность равно 3-м. Как следствие, трудоемкость и продолжительность изготовления такой конструкции весьма большие.

Следует отметить также и следующие недостатки данной конструкции:

Первое - совершенно отсутствует возможность выполнения конструктивных турбулизирующих выступающих элементов одновременно на поверхностях открытых каналов внутренних оболочек и на внутренней поверхности наружных оболочек, которые (поверхности) в последующем образуют максимально удаленные от продольной оси КС поверхности каждого из винтовых каналов охлаждающего тракта.

Второе - на самом теплонапряженном участке в районе критического сечения камеры сгорания такие геометрические параметры оребрения охлаждающего тракта, как угол наклона ребер (соответственно каналов), ширина винтовых каналов и толщина винтовых ребер, а также их количество имеют существенные ограничения по своим возможным значениям из-за того, что при фрезеровании винтовых каналов необходимо исключать возможность подреза выходящей частью дисковой фрезы боковой поверхности ребер, что приводит к их недопустимому утонению, и, как следствие, к невозможности получения прочного паяного соединения оболочек между собой.

Третье - очень длительный и, как следствие, очень дорогостоящий цикл нанесения турбулизизирующих выступающих элементов 9, минимально удаленных от продольной оси оболочки КС на поверхность винтовых каналов охлаждающего тракта методом электроэрозионной обработки, который применяется на внутренних оболочках камер сгорания, не имеющих больших толщин огневой стенки.

Как известно, чем лучше охлаждается камера сгорания, тем большую надежность и ресурс работы имеет ЖРД. В современных ЖРД с так называемой регенеративной схемой охлаждения камеры сгорания в качестве охладителя выступает один из компонентов топлива, как правило - горючее, как это выполнено, например, в камере-аналоге. Однако из-за того, что секундный массовый расход второго компонента топлива - окислителя всегда больше, чем расход горючего, то по расчетным оценкам целесообразно именно его использовать в качестве охладителя, особенно, если в качестве охладителя применяется жидкий кислород с криогенной температурой, как это выполнено, например, в камере-прототипе.

Однако подаваемый в охлаждающий тракт камеры сгорания жидкий кислород в процессе своего нагрева частично или полностью переходит из жидкого в газообразное состояние, при этом происходит изменение его охлаждающих свойств. Анализ испытаний экспериментальных камер сгорания показывает наличие особенностей течения криогенного кислорода в тракте охлаждения камеры сгорания. Из-за центробежных сил, вызываемых кривизной каналов тракта охлаждения камеры, течение криогенного кислорода в каналах тракта сопровождается его температурным расслоением по высоте канала. Причем в самом теплонапряженном месте центробежные силы начинают прижимать к огневой стенке наиболее нагретые и, соответственно, наименее плотные слои кислорода, и так, как скорость течения всех слоев кислорода примерно одинакова, то это помимо снижения температурного перепада между стенкой и кислородом ведет к снижению массовой скорости у стенки и, соответственно, снижению коэффициента теплоотдачи. Наличие такого слоистого течения подтверждается дефектацией экспериментальных камер прототипа в виде наличия четких следов перегрева у основания ребер и его пропаданием ближе к их вершинам.

Газообразный кислород в первую очередь образуется непосредственно вблизи поверхности каждого из винтовых каналов охлаждающего тракта, расположенной ближе остальных к продольной оси КС, так как она самая горячая. Из-за действия возникающих при движении охладителя с высокими скоростями по винтовым каналам центробежных сил значительно более тяжелая жидкая фаза кислорода отжимается ближе к той поверхности канала, которая расположена дальше, чем остальные от продольной оси КС.

Поэтому для задачи интенсификации перемешивания жидкой и газообразной фаз кислорода в винтовом канале тракта охлаждения очень большое значение имеет дополнительное выполнение на дальней от продольной оси КС стенке канала регулярно расположенных турбулизирующих выступающих элементов, отбрасывающих жидкую фазу кислорода к противоположной - самой горячей поверхности канала.

В общепринятых и традиционных конструктивных схемах камер сгорания, включая камеры сгорания как аналога, так и прототипа, такая задача в силу конструкции и технологических особенностей их изготовления является невыполнимой.

Техническим результатом изобретения является значительное повышение эффективности охлаждающего тракта камеры сгорания ЖРД, а также значительное снижение длительности и стоимости изготовления самой ответственной и нагруженной детали двигателя - внутренней оболочки камеры сгорания.

Данный технический результат достигается тем, что в камере сгорания жидкостного ракетного двигателя, содержащей наружную стальную оболочку и внутреннюю оболочку из медного сплава с размещенными в ней каналами охлаждающего тракта с турбулизирующими выступающими элементами на поверхностях каждого из каналов, минимально удаленных от продольной оси оболочки, в отличие от известной, в ней каналы охлаждающего тракта, размещенные в толщине внутренней оболочки, сформированной по аддитивной технологии методом селективного лазерного сплавления, выполнены закрытыми, и дополнительно на поверхностях каждого из каналов, максимально удаленных от продольной оси оболочки, также выполнены турбулизирующие выступающие элементы в форме треугольника, большая из сторон которого обращена к входу канала, а меньшая - к выходу канала.

Необходимо отметить, что в последнее время наметилась тенденция к выполнению сложных охлаждающих трактов с переменными по длине оболочки значениями высоты, толщины и угла наклона ребер охлаждающего тракта, а также ширины винтовых каналов для обеспечения наиболее эффективных параметров охлаждения при минимальных потерях давления в тракте охлаждения.

Суть изобретения поясняется чертежами, на которых приведены:

На фиг. 1 - общий вид прототипа камеры сгорания;

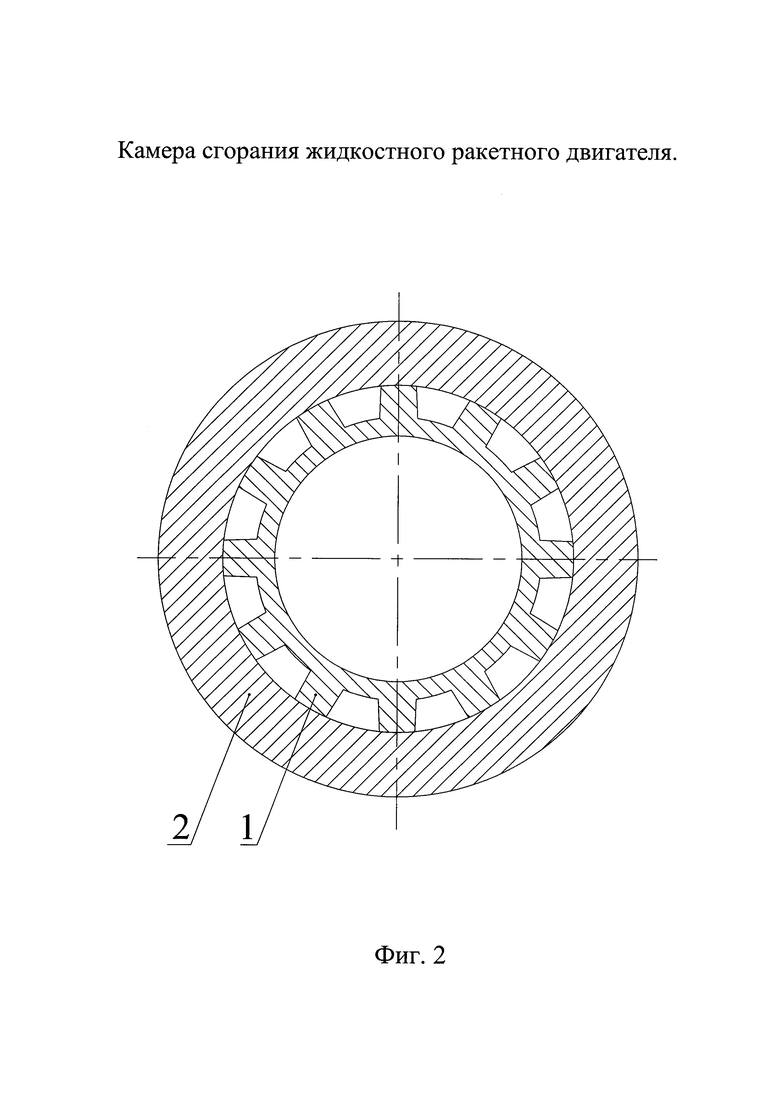

На фиг. 2 - поперечное сечение КС прототипа;

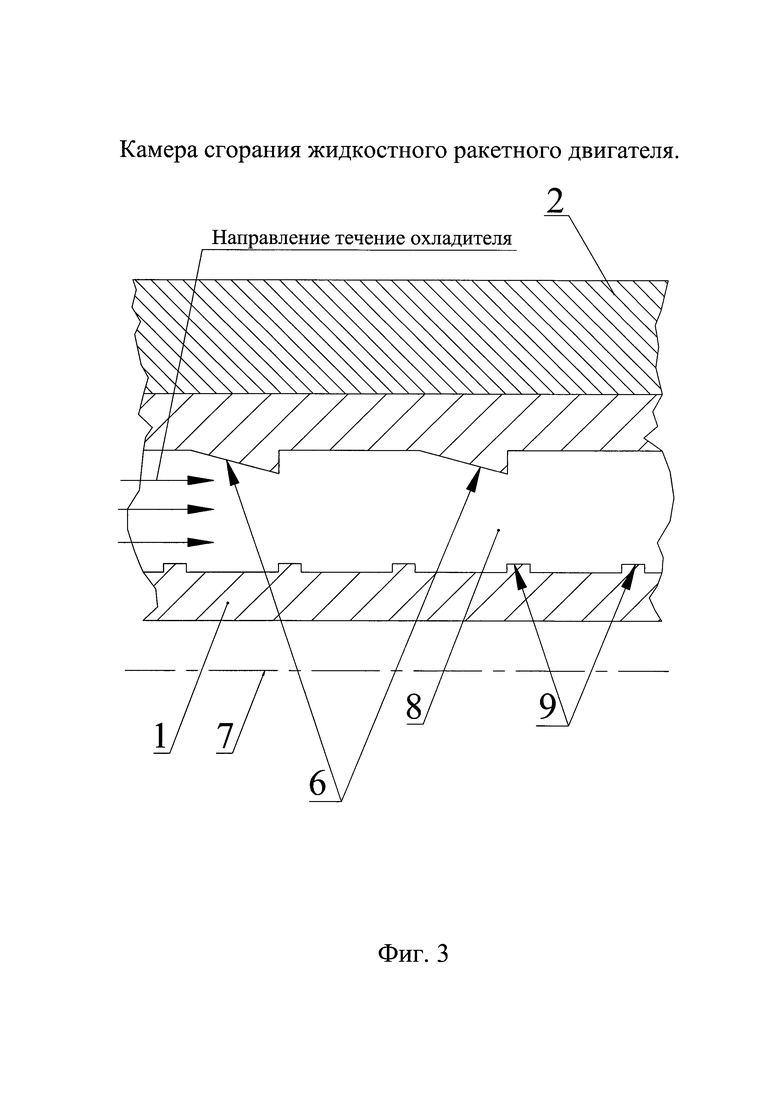

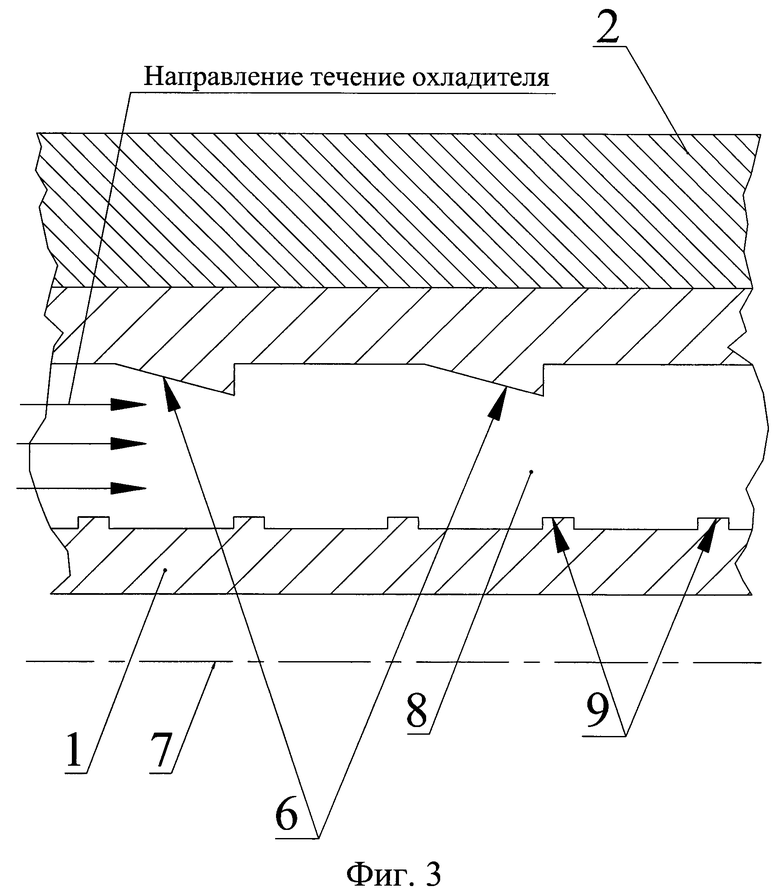

На фиг. 3 - расположение конструктивных турбулизирующих выступающих элементов на поверхностях канала охлаждающего тракта относительно продольной оси заявляемой камеры сгорания;

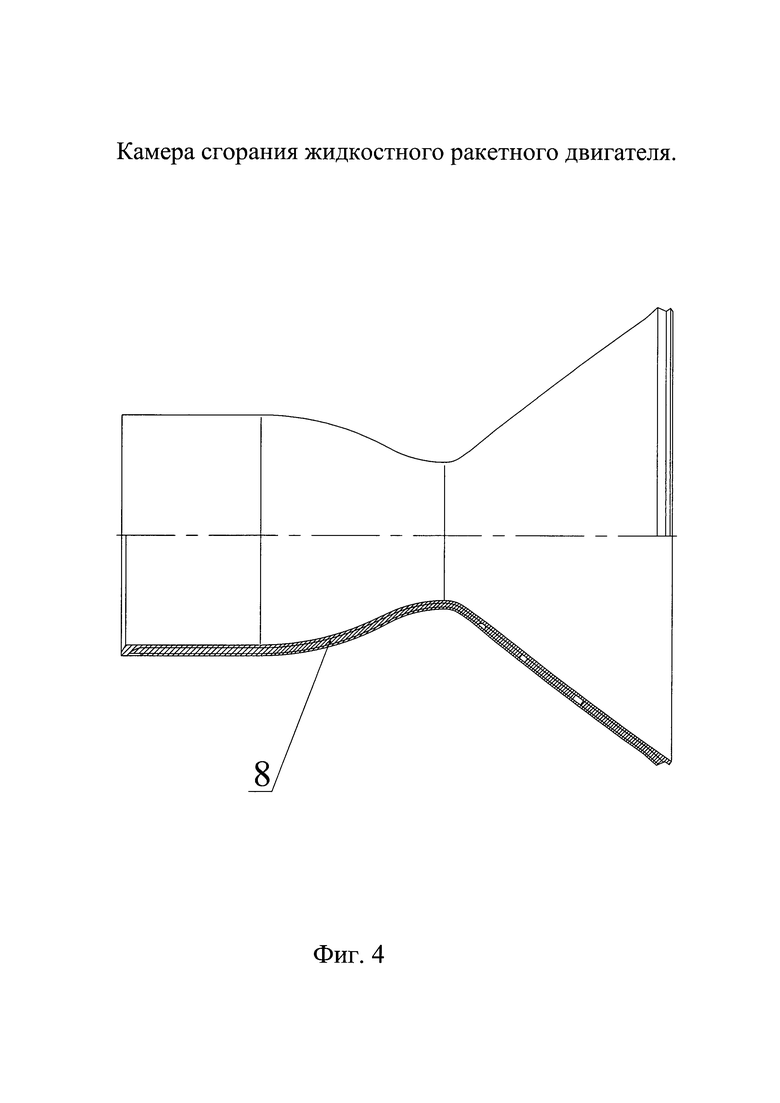

На фиг. 4 - общий вид внутренней оболочки заявляемой КС;

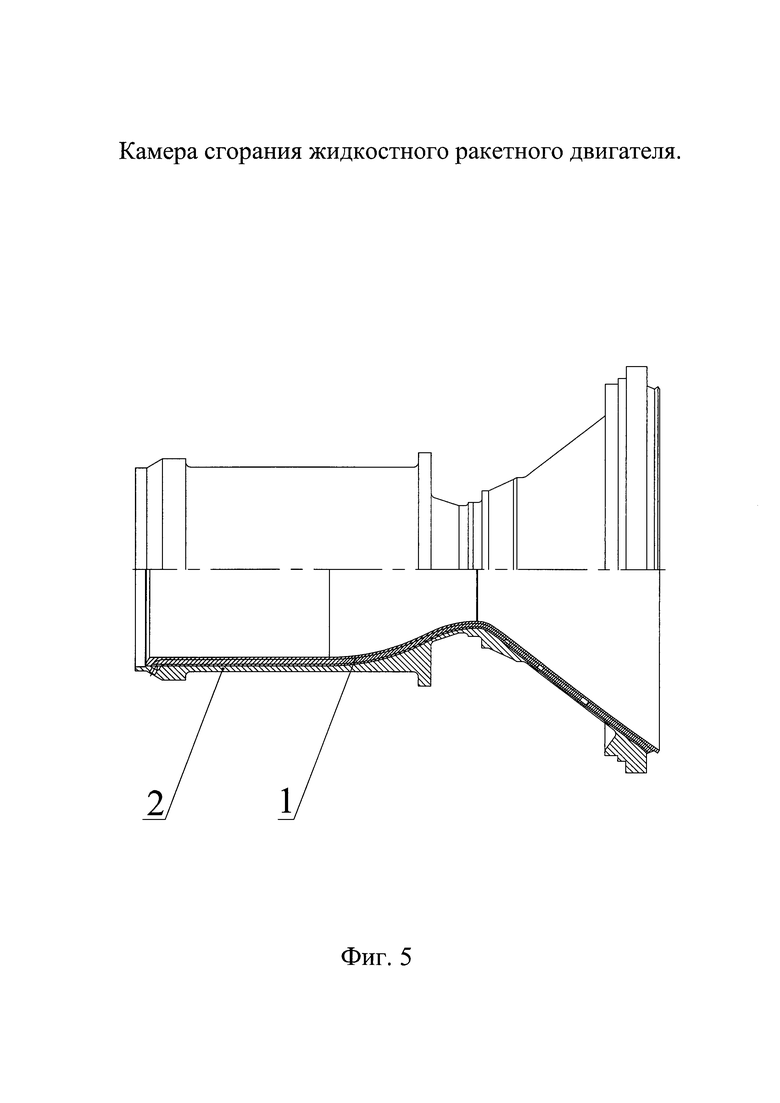

На фиг. 5 - общий вид заявляемой камеры сгорания ЖРД;

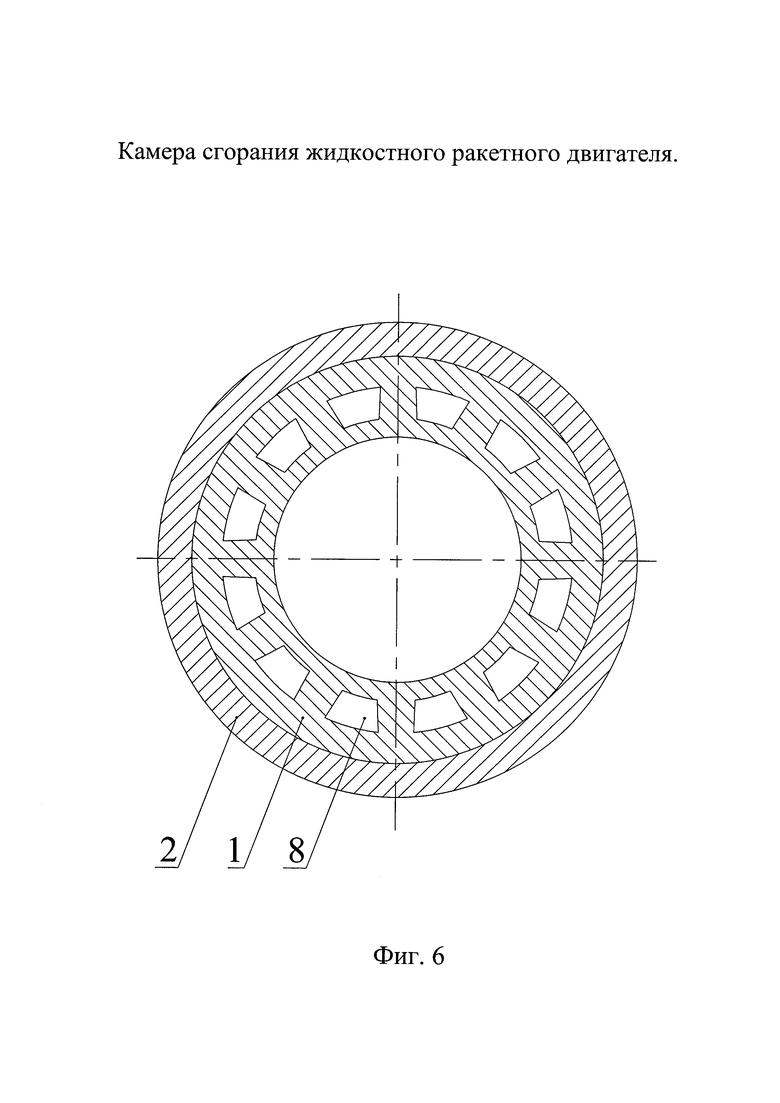

На фиг. 6 поперечное сечение заявляемой КС.

При этом приняты следующие обозначения:

1- внутренняя оболочка КС;

2 - наружная оболочка КС;

6 - турбулизирующие выступающие элементы треугольной формы на поверхностях каналов, максимально удаленных от продольной оси оболочки;

7 - продольная ось КС;

8 - канал тракта охлаждения;

9 - турбулизирующие выступающие элементы на поверхностях каналов, минимально удаленных от продольной оси оболочки.

Из фиг. 5 видно, что входная и конусная части как для внутренней, так и для наружной оболочек представляют из себя одну деталь, при этом наружная оболочка наносится на внутреннюю оболочку КС также по аддитивной технологии методом лазерной наплавки.

На фиг. 3 показано расположение конструктивных турбулизирующих выступающих элементов на поверхностях канала охлаждающего тракта относительно продольной оси заявляемой камеры сгорания.

На фиг. 4 показан общий вид внутренней оболочки заявляемой КС, выполненной по аддитивной технологии методом селективного лазерного сплавления из порошка медного жаропрочного сплава в виде единой детали. Как видно из фиг.4, расположенные в толщине стенки внутренней оболочки каналы тракта охлаждения сразу выполняются закрытыми 8. Таким образом, показанная на фиг. 5 и фиг. 4 конструкция камеры сгорания имеет общее количество деталей, равное 2, сварные и паяные швы отсутствуют вовсе, количество испытаний на прочность и герметичность снижено до одного. Как следствие длительность и трудоемкость изготовления такой конструкции по сравнению с прототипом снижается на порядок.

На фиг. 6 и фиг. 2 для пояснения понятия закрытые каналы показаны чертежи поперечного сечения заявляемой КС и прототипа КС соответственно.

Турбулизирующие выступающие элементы 6 регулярно расположенные на дальней от продольной оси 7 КС поверхности канала и выполненные в форме треугольника, одна из сторон которого лежит в плоскости, совмещенной с поверхностью канала, наиболее длинная сторона треугольника обращена к входу канала, а меньшая - к выходу, выполняют функцию трамплинов, направленных по потоку, что приводит к отбрасыванию более холодной жидкой фазы кислорода к противоположной - самой горячей поверхности канала 8, на которой расположены турбулизирующие выступающие элементы 9, где и происходит процесс основной передачи теплового потока от продуктов сгорания к протекающему по тракту охлаждения охладителю. Часть нагревшегося в результате теплопередачи кислорода может перейти в газовую фазу, которая в силу того, что обладает значительно меньшей плотностью, будет оттесняться значительно более тяжелой жидкой фазой к самой горячей поверхности канала 8. При этом охлаждающие способности потока кислорода, находящегося в газовой фазе, существенно хуже охлаждающих способностей потока кислорода, находящегося в жидкой фазе. Такое неэффективное с точки зрения интенсификации теплообмена распределение фаз с разными охлаждающими способностями по высоте канала объясняется воздействующими на поток центробежными силами. В предлагаемой конструкции камеры сгорания процессу размещения более холодной и соответственно более тяжелой жидкой фазы охладителя, имеющей максимальные охлаждающие свойства, вблизи дальней от продольной оси камеры сгорания поверхности канала противостоит процесс се отбрасывания расположенными на этой поверхности турбулизирующими выступающими элементами треугольной формы к противоположной самой горячей поверхности канала. То есть выполненные на дальней поверхности канала турбулизирующие выступающие элементы треугольной формы 6 обеспечивают возвращение жидкой фазы кислорода, обладающей максимальными охлаждающими свойствами, в непосредственную зону контакта с самой горячей поверхностью каналов тракта охлаждения. Оба этих фактора - и наличие центробежных сил, и наличие эффекта отбрасывания жидкой фазы охладителя назад к горячей поверхности канала действуют постоянно и одновременно. При этом возвращенная в зону контакта с самой горячей поверхностью канала жидкая фаза охладителя обеспечивает снятие максимально возможного количества тепла, идущего от продуктов сгорания через огневую стенку к охладителю. В силу вышесказанного конструкция камеры сгорания с выполненными турбулизирующими выступающими элементами одновременно на двух противоположных поверхностях каналов как максимально, так и минимально удаленных от продольной оси внутренней оболочки с закрытыми каналами, обладает повышенными свойствами охлаждения внутренней оболочки камеры сгорания.

Таким образом, использование предлагаемой конструкции камеры сгорания ЖРД позволит существенно повысить надежность охлаждения камеры сгорания и ресурс работы всего двигателя, а также сократить цикл и стоимость его изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА ЖИДКОСНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2517949C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРАКТА РЕГЕНЕРАТИВНОГО ОХЛАЖДЕНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИТАТЕЛЯ | 2012 |

|

RU2516723C2 |

| ТРАКТ РЕГЕНЕРАТИВНОГО ОХЛАЖДЕНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2516678C2 |

| СОПЛО КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2515576C2 |

| ТРАКТ ОХЛАЖДЕНИЯ ТЕПЛОНАПРЯЖЕННЫХ КОНСТРУКЦИЙ | 2012 |

|

RU2513059C2 |

| Камера сгорания жидкостного ракетного двигателя с вихревым движением топлива и окислителя | 2019 |

|

RU2702060C1 |

| ТРАКТ ОХЛАЖДЕНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2403424C2 |

| ТРАКТ ОХЛАЖДЕНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2391539C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ТЕПЛОНАПРЯЖЕННЫХ УЧАСТКОВ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2394168C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2511961C1 |

Изобретение относится к жидкостным ракетным двигателям. В камере сгорания жидкостного ракетного двигателя, содержащей наружную стальную оболочку и внутреннюю оболочку из медного сплава с размещенными в ней каналами охлаждающего тракта с турбулизирующими выступающими элементами на поверхностях каждого из каналов, минимально удаленных от продольной оси оболочки, согласно изобретению каналы охлаждающего тракта, размещенные в толщине внутренней оболочки, сформированной по аддитивной технологии методом селективного лазерного сплавления, выполнены закрытыми, и дополнительно на поверхностях каждого из каналов, максимально удаленных от продольной оси оболочки, также выполнены турбулизирующие выступающие элементы в форме треугольника, большая из сторон которого обращена к входу канала, а меньшая - к выходу канала. Изобретение обеспечивает повышение эффективности охлаждающего тракта камеры сгорания ЖРД, а также снижение длительности и стоимости изготовления внутренней оболочки камеры сгорания. 6 ил.

Камера сгорания жидкостного ракетного двигателя, содержащая наружную стальную оболочку и внутреннюю оболочку из медного сплава с размещенными в ней каналами охлаждающего тракта с турбулизирующими выступающими элементами на поверхностях каждого из каналов, минимально удаленных от продольной оси оболочки, отличающаяся тем, что в ней каналы охлаждающего тракта, размещенные в толщине внутренней оболочки, сформированной по аддитивной технологии методом селективного лазерного сплавления, выполнены закрытыми, и дополнительно на поверхностях каждого из каналов, максимально удаленных от продольной оси оболочки, также выполнены турбулизирующие выступающие элементы в форме треугольника, большая из сторон которого обращена к входу канала, а меньшая - к выходу канала.

| КАМЕРА ЖИДКОСНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2517949C2 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РЕАКТИВНОГО ДВИГАТЕЛЯ С ТРАКТОМ РЕГЕНЕРАТИВНОГО ОХЛАЖДЕНИЯ | 1992 |

|

RU2061890C1 |

| ТРАКТ ОХЛАЖДЕНИЯ ТЕПЛОНАПРЯЖЕННЫХ КОНСТРУКЦИЙ | 2012 |

|

RU2513059C2 |

| WO 2009140120 A2, 19.11.2009 | |||

| Микрометрическая головка | 1983 |

|

SU1352170A1 |

Авторы

Даты

2017-03-30—Публикация

2015-09-15—Подача