Изобретение относится к трубопрокатному и металлургическому производствам, а именно к способу производства бесшовных механически обработанных труб размером 530×18-22 мм для объектов атомной энергетики из стали марки 08Х18Н10-Ш повышенной точности.

В трубной промышленности известен способ производства бесшовных горячедеформированных механически обработанных труб диаметром 530-550 мм из коррозионностойких труднодеформируемых марок стали и сплавов на ТПУ 8-16” с пилигримовыми станами, включающий отливку слитков ЭШП размером 610×1725±25 мм, механическую обработку-обточку слитков в слитки-заготовки размером 590±5,0×1725 мм, сверление в слитках-заготовках центрального отверстия диаметром 100±5,0 мм, расточку слитков-заготовок на размер 590±5,0×вн.220±5,0×1750±25 мм, нагрев слитков-заготовок до температуры пластичности, прошивку в стане поперечно-винтовой прокатки в гильзы-заготовки размером 620×вн.365×1950-2000 мм на оправке диаметром 350 мм с подъемом по диаметру δ=4,0-6,0%, нагрев гильз-заготовок с холодного или горячего посада до температуры пластичности, прошивку-раскатку в стане поперечно-винтовой прокатки в гильзы размером 660×505-515×2950-3100 мм на оправке диаметром 490-500 мм с подъемом по диаметру δ=5,5-6,5%, прокатку гильз на ТПУ 8-16” с пилигримовыми станами в передельные трубы диаметром 530-550 мм с отношением D/S=13,5-15,0 с припуском по толщине стенки под механическую обработку-расточку и обточку, определение значений толщин снимаемых слоев металла при обточке и расточке из выражений Δ=D/S*K, Δ1=D/S*K1, где Δ - толщина снимаемого слоя металла при обточке горячекатаных труб по наружной поверхности, мм; Δ1 - толщина снимаемого слоя металла при расточке горячекатаных труб по внутренней поверхности, мм; D - наружный диаметр горячекатаных труб, мм; S - толщина стенки горячекатаных труб, мм; K=0,5-0,7 - коэффициент для определения толщины снимаемого слоя металла при обточке труб, большие значения которого относятся к трубам с более толстыми стенками; K1=0,4-0,5 - коэффициент для определения толщины снимаемого слоя металла при расточке труб, большие значения которого относятся к трубам с более толстыми стенками (Патент №2387501, 27.07.2010, бюл. №12).

Недостатком данного способа является то, что он решает общие вопросы производства передельных бесшовных горячедеформированных труб из коррозионностойких труднодеформируемых марок стали и сплавов с отношением D/S=13,5-15,0 для последующей механической обработки-расточки и обточки их в товарные трубы диаметром 530-550 мм с толщиной стенки более 20 мм, длиной не более 4700 мм и не решает технологические вопросы производства предельных и механически обработанных труб размером 530×18-22 мм из стали марки 08Х18Н10-Ш повышенной точности по диаметру и стенке для объектов атомной энергетики.

В мировой практике на трубопрокатных установках с пилигримовыми станами трубы размером 530×18-22 мм повышенной точности из стали марки 08Х18Н10-Ш не производились и не производятся.

В трубной промышленности известен способ производства бесшовных горячедеформированных механически обработанных труб диаметром 273-550 мм из углеродистой стали 20 и легированных сталей марок 15ГС, 15ГС-Ш, 16ГС, 16ГС-Ш, 12Х1МФ и 15Х1М1Ф для изготовления деталей и элементов трубопроводов ТЭС и АЭС методом трепанации цилиндрических поковок с последующей расточкой и обточкой на заданный размер с чистотой не ниже Rz 40 мкм (ТУ 1310-030-00212179-2007 «Трубы бесшовные горячедеформированные механически обработанные из углеродистой и легированных марок стали для трубопроводов ТЭС и АЭС».

Недостатками данного способа являются большой расходный коэффициент металла (≈ от 5,4 до 16,5), значение которого увеличивается с уменьшением толщины стенки товарных труб и увеличением диаметра, повышенная трудоемкость и энергоемкость, связанная с нагревом и ковкой слитков массой более 12 тонн в цилиндрические поковки длиной до 5,0 м, обрубкой концевой обрези, торцовкой и обточкой поковок на заданный наружный диаметр, трепанацией поковок-заготовок на уникальном оборудовании с последующей расточкой с чистотой поверхности не ниже Rz 40 мкм и, как следствие, повышенная стоимость котельных труб.

Наиболее близким техническим решением (прототипом) является способ производства бесшовных горячедеформированных длинномерных труб диаметром 500 мм и более на трубопрокатных установках с пилигримовыми станами для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара (патент RU №2322315, кл. В21В 19/04, 27.11.2007), включающий отливку полых слитков электрошлаковым переплавом с отношением диаметра к толщине стенки D/S=K1, H=K2D и H1=K3D, где D=680 - наружный диаметр полого слитка электрошлакового переплава, мм; S - толщина стенки полого слитка электрошлакового переплава, мм; K1=(4,8-9,2) - коэффициент, большие значения которого принимают для полых слитков с меньшей толщиной стенки; Н=(3000-3500) - высота полого слитка электрошлакового переплава для прокатки труб с отношением D/S≤20, мм; K2=(4,4-5,2) - значения коэффициентов для прокатки труб с отношением D/S≤20; Н1=(2000-2100) - высота полого слитка электрошлакового переплава для прокатки труб с отношением D/S≤20, мм; K3=(2,9-3,1) - значения коэффициентов для прокатки труб с отношением D/S≥20, мм, полые слитки электрошлакового переплава для прокатки котельных труб с отношением D/S≥20, отливают с внутренним диаметром Dвн.=Dд±5,0, где Dд - диаметр дорна, мм, слитки электрошлакового переплава для прокатки котельных труб обтачивают и растачивают в полые слитки-заготовки со съемом металла толщиной 8±2,0 мм для удаления сварочного шлака и дефектов литейного происхождения, полые слитки-заготовки электрошлакового переплава нагревают до температуры пластичности и прокатывают на пилигримовом стане в трубы с отношением D/S≥20 с допуском по диаметру ±1,0% и толщине стенки +15,0/-10,0%, полые слитки электрошлакового переплава для прокатки котельных труб с отношением D/S≤20 отливают с внутренним диаметром 300±10 мм, которые обтачивают и растачивают в полые слитки-заготовки со съемом металла толщиной 8±2,0 мм для удаления сварочного шлака и дефектов литейного происхождения, полые слитки-заготовки электрошлакового переплава нагревают до температуры пластичности, прошивают-раскатывают в стане поперечно-винтовой прокатки в гильзы на оправке диаметром больше диаметра дорна на 15-20 мм и прокатывают на пилигримовом стане в трубы с отношением D/S≤20 с допуском по диаметру ±1,0% и толщине стенки +15,0/-10,0%.

Одним из основных недостатков данного способа является то, что он направлен на производство котельных труб диаметром до 550 мм и не решает технологические вопросы производства труб размером 530×18-22 мм из стали марки 08Х18Н10-Ш для объектов атомной энергетики.

Недостатками данного способа также являются размеры полых слитков ЭШП, которые затрудняют определение геометрических размеров полых слитков-заготовок для прокатки труб требуемого размера; внутренние диаметры полых слитков-заготовок с учетом съема металла при расточке по 8 мм на сторону имеют заниженные результаты, что при прокатке толстостенных труб приводит к затяжкам дорнов; прокатка труб с толщиной стенки более 30 мм связана с дополнительной прошивкой - раскаткой полых слитков-заготовок в стане поперечно-винтовой прокатки, что с большой вероятностью может привести к повышенной кривизне и разностенности гильз, при неравномерном нагреве слитков-заготовок в методических печах, а следовательно, к разностенности труб.

Задачей предложенного способа является разработка и внедрение технологического процесса производства бесшовных горячедеформированных механически обработанных труб размером 530×18-22×5900-6200 мм с допуском по диаметру ±0,8% и стенке ±10,0% из стали марки 08Х18Н10-Ш для объектов атомной энергетики, снижение расхода металла при их производстве, а следовательно, снижение их стоимости на ОАО "Челябинский трубопрокатный завод» (сокращенно ЧТПЗ).

Технический результат достигается тем, что способ производства бесшовных механически обработанных труб размером 530×18-22 мм для объектов атомной энергетики из стали марки 08Х18Н10-Ш включает отливку полых слитков электрошлаковым переплавом размером 740×вн.480×2500±50 мм, расточку и обточку в слитки-заготовки размером 720×вн.500×2500±50 мм, нагрев слитков-заготовок в методических печах до температуры 1260-1270°С, выдачу их на слитковую тележку, продувку сжатым воздухом или инертным газом, подачу внутрь слитков-заготовок с двух концов 1800-2000 г смеси графита с поваренной солью в соотношении 50/50, транспортировку полых слитков-заготовок на входную сторону пилигримового стана, прокатку на пилигримовом стане на конусных дорнах диаметром 473/479 мм в калибре 562 мм, врезанном в валки с диаметром бочки 1150 мм, с углом поперечного выпуска на полирующем участке 24-26°, в передельные трубы размером 550×40×5900-6200 мм с коэффициентом вытяжки μ=3,22, обжатием по диаметру Δ=21,43% и подачей слитков-заготовок в очаг деформации m=22-23 мм, отрезку технологических отходов - затравочных концов и пилигримовых головок пилой горячей резки, правку на шестивалковой правильной машине с использованием температуры прокатного нагрева за 2-3 прохода до кривизны не более 6,0 мм на длину передельной трубы, аустенизацию, механическую обработку - расточку и обточку горячекатаных передельных труб размером 550×40×5900-6200 мм в товарные трубы размером 530×18-22×5900-6200 мм и приемку их на соответствие требованиям ТУ 14-3Р-197-2001, механическую обработку передельных горячекатаных труб размером 550×40×5900-6200 мм в товарные механически обработанные трубы производят сначала на размер 530×22 мм, затем на размер, 530×21, 530×20, 530×19 и 530×18 мм.

При этом смысловое значение признака, характеризующего диаметр конусных дорнов 473/479 мм, следует понимать, как первый из указанных значений диаметра относится к переднему участку дорна, а второй - к его заднему участку.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ производства бесшовных механически обработанных труб размером 530×18-22 мм для объектов атомной энергетики из стали марки 08Х18Н10-Ш отличается от известного тем, что производят отливку полых слитков электрошлаковым переплавом размером 740×вн.480×2500±50 мм, расточку и обточку в слитки-заготовки размером 720×вн.500×2500±50 мм, нагрев слитков-заготовок в методических печах до температуры 1260-1270°С, выдачу их на слитковую тележку, продувку сжатым воздухом или инертным газом, подачу внутрь слитков-заготовок с двух концов 1800-2000 г смеси графита с поваренной солью в соотношении 50/50, транспортировку полых слитков-заготовок на входную сторону пилигримового стана, прокатку на пилигримовом стане на конусных дорнах диаметром 473/479 мм в калибре 562 мм, врезанном в валки с диаметром бочки 1150 мм, с углом поперечного выпуска на полирующем участке 24-26°, в передельные трубы размером 550×40×5900-6200 мм с коэффициентом вытяжки μ=3,22, обжатием по диаметру Δ=21,43% и подачей слитков-заготовок в очаг деформации m=22-23 мм, отрезку технологических отходов - затравочных концов и пилигримовых головок пилой горячей резки, правку на шестивалковой правильной машине с использованием температуры прокатного нагрева за 2-3 прохода до кривизны не более 6,0 мм на длину передельной трубы, аустенизацию, механическую обработку - расточку и обточку горячекатаных передельных труб размером 550×40×5900-6200 мм в товарные трубы размером 530×18-22×5900-6200 мм и приемку их на соответствие требованиям ТУ 14-3Р-197-2001, механическую обработку передельных горячекатаных труб размером 550×40×5900-6200 мм в товарные механически обработанные трубы производят сначала на размер 530×22 мм, затем на размер 530×21, 530×20, 530×19 и 530×18 мм. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию «изобретательский уровень».

Впервые в мировой практике способ производства бесшовных механически обработанных труб размером 530×18-22 мм для объектов атомной энергетики из стали марки 08Х18Н10-Ш был осуществлен по предлагаемой технологии при производстве труб размером 530×22×6050 мм механической обработкой - расточкой и обточкой передельных горячекатаных труб размером 550×40×6050 мм, прокатанных на ТПУ 8-16” с пилигримовыми станами на ОАО «Челябинский трубопрокатный завод» из полых слитков-заготовок ЭШП размером 720×вн.500×2500 мм. Так как трубы данного сортамента на ТПУ с пилигримовыми станами не производились, то сравнительные прокатки не проводились.

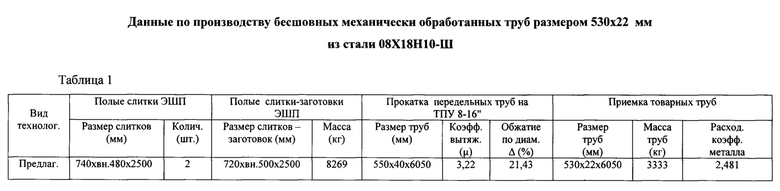

В производство были заданы два полых слитка-заготовки ЭШП размером 720×вн.500×2500 мм общей массой 8,269 т, которые были нагреты в методической печи до температуры 1260-1270°С. После выдачи их на слитковую тележку слитки-заготовки продували сжатым воздухом. Смазку слитков-заготовок производили путем подачи внутрь с двух концов 900-1000 г смеси графита с поваренной солью в соотношении 50/50. Затем слитки-заготовки краном подавались на входную сторону пилигримового стана. Прокатку на пилигримовом стане производили в калибре 562 мм с углом поперечного выпуска на полирующем участке 25°, врезанном в валки с диаметром бочки 1150 мм, в передельные трубы размером 550×40×6050 мм на конусных дорнах диаметром 473/479 мм с коэффициентом вытяжки μ=3,22, обжатием по диаметру Δ=21,43% и подачей слитков-заготовок в очаг деформации m=22-23 мм. После отрезки технологических отходов - затравочных концов и пилигримовых головок, правку на шестивалковой правильной машине производили за 2-3 прохода с использованием температуры труб с прокатного нагрева. Кривизну труб после правильной машины определяли на глаз. После охлаждения труб максимальная кривизна труб составила от 4,0 до 5,5 мм. После термической обработки - аустенизации трубы размером 550×40×6050 мм были расточены, обточены и приняты по ТУ 14-3Р-197-2001. Данные по производству бесшовных механически обработанных труб размером 530×22×6050 мм из стали марки 08Х18Н10-Ш по предлагаемой технологии приведены в таблице 1.

Из таблицы видно, что расходный коэффициент металла при производстве труб размером 530×22×6050 мм из полых слитков-заготовок размером 720×вн.500×2500 мм составил 2,481.

Таким образом, использование предложенного способа позволило впервые в мировой практике на ТПУ 8-16” осуществить производство передельных труб размером 550×40×5900-6200 мм из полых слитков-заготовок размером 720×вн.500×2500±50 мм для последующей механической обработки - расточки и обточки их в товарные бесшовные механически обработанные трубы диаметром 530 мм с толщинами стенок от 18 до 22 мм для объектов атомной энергетики. Трубы по геометрическим размерам и качеству поверхности полностью отвечают требованиям ТУ 14-3Р-197-2001.

Изобретение относится к трубопрокатному производству, а именно к способу производства бесшовных механически обработанных труб размером 530×18-22 мм из стали марки 08Х18Н10-Ш. Способ включает отливку полых слитков электрошлаковым переплавом размером 740×вн.480×2500±50 мм, расточку и обточку в слитки-заготовки размером 720×вн.500×2500±50 мм, нагрев слитков-заготовок в методических печах до температуры 1260-1270°С, выдачу их на слитковую тележку, продувку сжатым воздухом или инертным газом, подачу внутрь слитков-заготовок с двух концов смазки массой 1800-2000 г в виде смеси графита с поваренной солью в соотношении 50/50, транспортировку полых слитков-заготовок на входную сторону пилигримового стана, прокатку на пилигримовом стане в передельные трубы размером 550×40×5900-6200 мм, отрезку технологических отходов - затравочных концов и пилигримовых головок пилой горячей резки, правку на шестивалковой правильной машине, аустенизацию, механическую обработку - расточку и обточку горячекатаных передельных труб размером 550×40×5900-6200 мм в товарные трубы размером 530×18-22×5900-6200 мм. Обеспечивается снижение расхода металла при производстве труб. 1 з.п. ф-лы, 1 табл.

1. Способ производства бесшовных механически обработанных труб размером 530×18-22 мм из стали марки 08Х18Н10-Ш, включающий отливку полых слитков электрошлаковым переплавом размером 740×вн.480×2500±50 мм, расточку и обточку в слитки-заготовки размером 720×вн.500×2500±50 мм, нагрев слитков-заготовок в методических печах до температуры 1260-1270°С, выдачу их на слитковую тележку, продувку сжатым воздухом или инертным газом, подачу внутрь слитков-заготовок с двух концов смазки массой 1800-2000 г в виде смеси графита с поваренной солью в соотношении 50/50, транспортировку полых слитков-заготовок на входную сторону пилигримового стана, прокатку на пилигримовом стане на конусных дорнах диаметром 473/479 мм в калибре 562 мм, врезанном в валки с диаметром бочки 1150 мм, с углом поперечного выпуска на полирующем участке 24-26°, в передельные трубы размером 550×40×5900-6200 мм с коэффициентом вытяжки μ=3,22, обжатием по диаметру Δ=21,43% и подачей слитков-заготовок в очаг деформации m=22-23 мм, отрезку технологических отходов - затравочных концов и пилигримовых головок пилой горячей резки, правку на шестивалковой правильной машине с использованием температуры прокатного нагрева за 2-3 прохода до кривизны не более 6,0 мм на длину передельной трубы, аустенизацию, механическую обработку - расточку и обточку горячекатаных передельных труб размером 550×40×5900-6200 мм в товарные трубы размером 530×18-22×5900-6200 мм.

2. Способ по п. 1, отличающийся тем, что механическую обработку передельных горячекатаных труб размером 550×40×5900-6200 мм в товарные механически обработанные трубы производят сначала на размер 530×22 мм, затем на размер 530×21, 530×20, 530×19 и 530×18 мм.

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ДЛИННОМЕРНЫХ ТРУБ ДИАМЕТРОМ 500 ММ И БОЛЕЕ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2006 |

|

RU2322315C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ ДИАМЕТРОМ 530-550 мм ИЗ КОРРОЗИОННО-СТОЙКИХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ | 2007 |

|

RU2387501C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕДЕФОРМИРОВАННЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ КОРРОЗИОННО-СТОЙКИХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТПА С ПИЛИГРИМОВЫМИ СТАНАМИ | 2003 |

|

RU2247612C2 |

| US 4798071 A1, 17.01.1989. | |||

Авторы

Даты

2017-04-04—Публикация

2016-03-22—Подача