Заявленное техническое решение относится к области компрессоростроения, а именно к рабочим колесам центробежных компрессоров, может быть использовано в конструкциях одно- или многоступенчатых компрессоров газотурбинных двигателей, а также в насосах, радиальных турбинах.

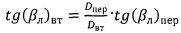

Известно полуоткрытое рабочее колесо центробежного компрессора, где средняя поверхность лопатки образована радиальными лучами, проходящими через ось колеса, в связи с чем углы лопатки на втулочном меридиональном контуре определяются из уравнения  («Автомобильные двигатели с турбонаддувом» Аболтин Э.В., Ханин Н.С. и др. «Машиностроение», 1991, стр. 88, 89), где

(«Автомобильные двигатели с турбонаддувом» Аболтин Э.В., Ханин Н.С. и др. «Машиностроение», 1991, стр. 88, 89), где

βл - угол лопатки;

вт - втулочный контур проточной части рабочего колеса;

пер - периферийный контур проточной части рабочего колеса;

Dвт - диаметр пересечения радиального луча с втулочным меридиональным контуром;

Dпер - диаметр пересечения радиального луча с периферийным меридиональным контуром.

Недостатком известного рабочего колеса центробежного компрессора является то, что имеется однозначная связь между углами лопатки у основания βл вт и углом лопатки на периферии βл пер, что не позволяет обеспечить одновременно оптимальное значение углов βл вт и βл пер от входной кромки лопатки до выходной, полученных из расчета потока в канале колеса, что приводит к снижению КПД колеса компрессора в целом.

Наиболее близким к заявленному техническому решению по совокупности существенных признаков является рабочее колесо центробежного компрессора (свидетельство на полезную модель №6588, пр. 02.04.1997 г., МКИ F04D 29/22), содержащее основной и покрывной диски, образующие канал для прохождения рабочего газа, в котором установлены лопатки с переменными по ширине канала углами входа β1л и углами выхода β2л, причем поверхность каждой лопатки выполнена в виде поверхности вращения, имеющей угол наклона к собственной оси. При этом угол наклона выполнен плавно изменяющимся от основного диска к покрывному диску.

Это техническое решение позволяет повысить КПД центробежного компрессора за счет обеспечения оптимального обтекания потоком входной и выходной кромок лопатки рабочего колеса, при этом профиль средней линии лопатки вдоль канала от входной кромки лопатки к выходной образован частью окружности, что в отличие от заявленного решения не позволяет обеспечить необходимые углы лопатки βл пер и βл вт на периферийном и втулочном контурах меридионального сечения рабочего колеса, что приводит к снижению КПД центробежного компрессора.

Технический результат предлагаемого изобретения заключается в снижении гидравлических потерь в рабочем колесе и в повышении КПД центробежного компрессора за счет обеспечения необходимых углов лопатки как по ширине канала рабочего колеса, так и по длине.

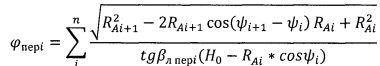

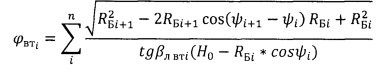

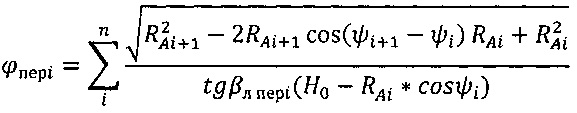

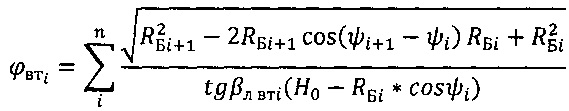

Указанный технический результат достигается тем, что в рабочем колесе центробежного компрессора, содержащем несущий диск, на котором установлены лопатки с переменными по длине канала углами βл пер и βл вт на его периферийном и втулочном контурах проточной части рабочего колеса, причем средняя поверхность пера каждой лопатки выполнена в виде поверхности, полученной перемещением прямолинейного отрезка, концы которого получены перемещением точек пересечения с периферийным и втулочным контурами меридионального сечения проточной части рабочего колеса прямой линией, совершающей поворот в меридиональной плоскости рабочего колеса с постоянным центром на угол ψ от перпендикуляра к оси рабочего колеса, проходящего через центр поворота прямой, и прямой линией от входной кромки лопатки до выходной по дуге окружности на углы ϕпер и ϕвт между меридиональной плоскостью и радиусами данной окружности, проходящими от оси колеса в данные точки, а геометрические параметры рабочего колеса выполнены с учетом обеспечения соотношений

где

ϕ - угол между радиусом, проходящим через концы средней линии лопатки, и меридиональной плоскостью при текущем значении угловой координаты ψ;

пер. - периферийный контур проточной части рабочего колеса в меридиональном ее сечении;

i - порядковый номер отрезка при разбиении проточной части меридионального контура на n частей по значению угла ψ;

n - число частей при разбиении проточной части меридионального контура по значению угла ψ;

RA - расстояние от центра поворота прямой линии до точки пересечения данной прямой с периферийным контуром меридионального сечения проточной части рабочего колеса при принятом значении угла ψ;

ψ - угловая координата рабочего колеса в пределах ее меридиональной плоскости, начало которой берется от перпендикуляра к оси колеса, проходящего через центр поворота прямой, и прямой, при пересечении которой с меридиональным контуром получены периферийные и втулочные точки, при повороте которых по дуге окружности на угол ϕ от меридиональной плоскости образуются концы средней линии лопатки;

β л пер - угол лопатки на периферийном контуре проточной части меридионального сечения рабочего колеса;

Ho - расстояние от оси рабочего колеса до центра поворота прямой линии;

вт. - втулочный контур проточной части рабочего колеса в меридиональном ее сечении;

βл вт - угол лопатки на втулочном контуре проточной части меридионального сечения рабочего колеса;

RБ - расстояние от центра поворота прямой линии до точки пересечения данной прямой с втулочным контуром меридионального сечения проточной части рабочего колеса при принятом значении угла ψ.

При этом обеспечиваются углы лопатки на периферийном βл пер и втулочном βл вт контурах рабочего колеса, независимых друг от друга. Продолжение средней линии лопатки может проходить как через ось колеса (ϕ пер=ϕ вт), так и не пересекая ее (ϕ пер не равно ϕ вт). Неравенство углов ф пер и ф вт на начальном участке лопатки от ее входной кромки позволяет обеспечить оптимальные углы атаки потока на входе в рабочее колесо с обеспечением прочности лопатки, а на конечном участке у выходной кромки позволяет получить более равномерный поток на выходе из рабочего колеса, что в целом повышает эффективность работы компрессора.

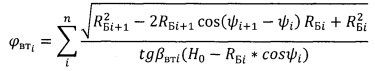

Заявленное техническое решение поясняется чертежами, где на:

- фиг. 1 изображено рабочее колесо центробежного компрессора с частичным продольным разрезом (меридиональное сечение) с возможным набором лопаток как полных осерадиальных, так и расчетно-укороченных, разделительных;

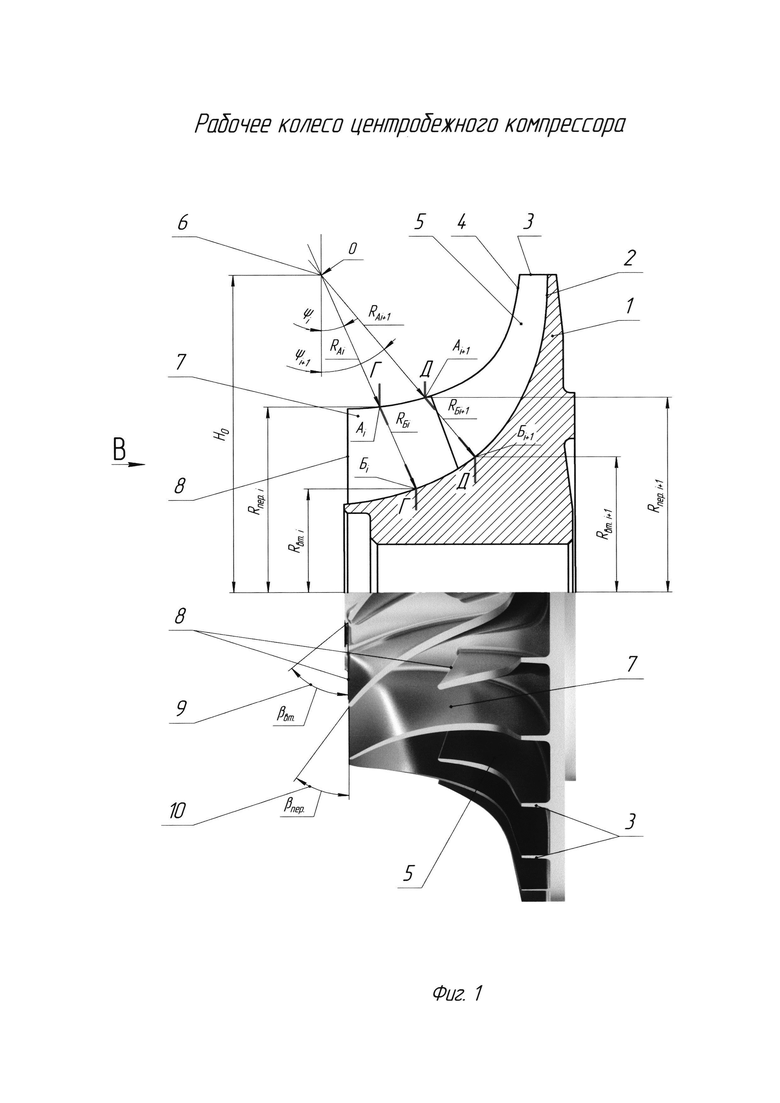

- фиг. 2 показано сечение лопатки Д-Д, проходящей через концы отрезка прямой, образующих среднюю линию лопатки с равным значением величины углов ϕ пер=ϕ вт;

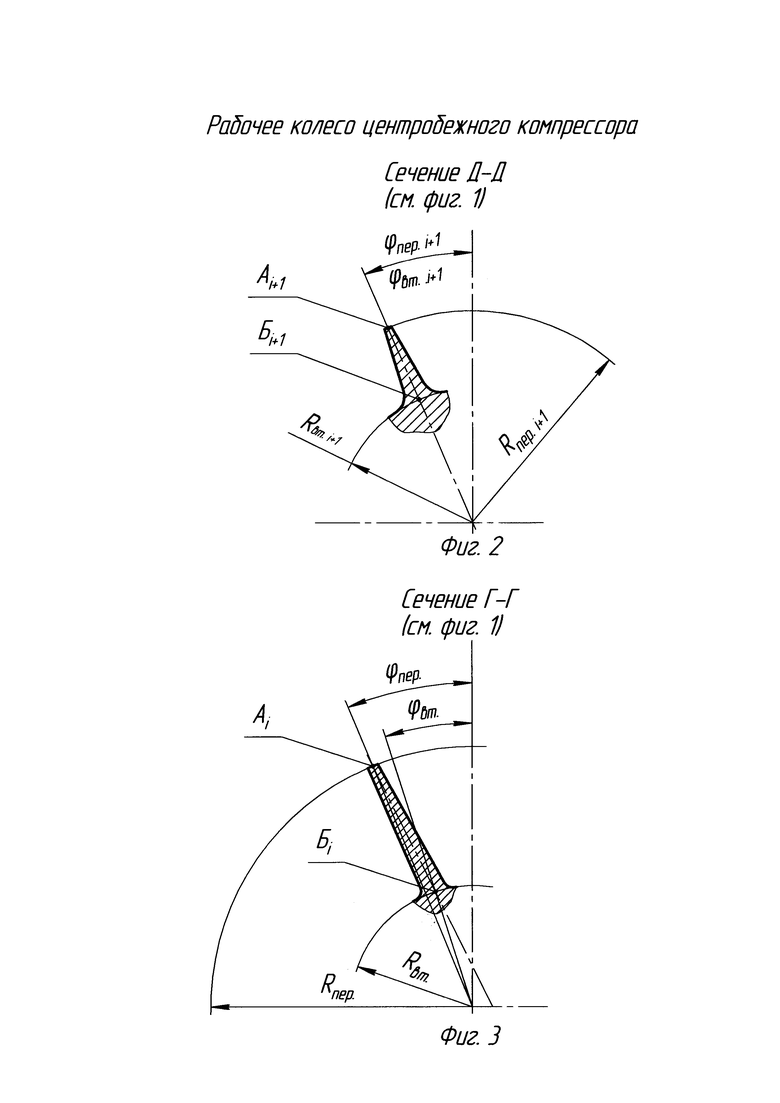

- фиг. 3 показано сечение лопатки Г-Г, проходящей через концы отрезка прямой образующих среднюю линию лопатки с неравным значением величины углов ϕ пер и ϕ вт.

Рабочее колесо центробежного компрессора содержит (фиг. 1) несущий диск 1 и взаимосвязанные с ним осерадиальные лопатки - основные 7 и разделительные 5, образующие канал для прохода рабочего газа. При этом каждая лопатка имеет полученные из расчета потока в канале колеса углы βл пер 10 на периферийном 4 и βл вт 9 на втулочном 2 контурах меридионального сечения. При этом каждая из вышеназванных лопаток имеет входные 8 и выходные 3 кромки.

На фиг. 1, 2, 3 показана схема получения средней поверхности пера лопатки прямой ОБ при пересечении ее периферийного 4 (точка А) и втулочного 2 (точка Б) контуров меридионального сечения.

Прямая ОБ совершает поворот вокруг центра 6 на угол ψ от вертикали. Центр 6 находится на расстоянии Н0 от оси рабочего колеса.

На фиг. 3 показано, что углы поворота ϕпер и ϕвт точек А и Б могут иметь неравное значение.

На фиг. 2 показано, что углы поворота ϕ пер и ϕ вт точек А и Б имеют равное значение.

Для обеспечения полученных из газодинамического расчета потока рабочего колеса углов βл пер и βл вт определяются углы ϕ пер и ϕ вт поворота концов отрезка прямой АБ при известном угле ψ поворота прямой вокруг постоянного центра 0 с учетом обеспечения соотношений (см. фиг. 1, 2 и 3).

где

ϕ - угол между радиусом, проходящим через концы средней линии лопатки, и меридиональной плоскостью при текущем значении угловой координаты ψ;

пер. - периферийный контур проточной части рабочего колеса в меридиональном ее сечении;

i - порядковый номер отрезка при разбиении проточной части меридионального контура на n частей по значению угла ψ;

n - число частей при разбиении проточной части меридионального контура по значению угла ψ;

RA - расстояние от центра поворота прямой линии до точки пересечения данной прямой с периферийным контуром меридионального сечения проточной части рабочего колеса при принятом значении угла ψ;

ψ - угловая координата рабочего колеса в пределах ее меридиональной плоскости, начало которой берется от перпендикуляра к оси колеса, проходящего через центр поворота прямой, и прямой, при пересечении которой с меридиональным контуром получены периферийные и втулочные точки, при повороте которых по дуге окружности на угол ϕ от меридиональной плоскости образуются концы средней линии лопатки;

βл пер - угол лопатки на периферийном контуре проточной части меридионального сечения рабочего колеса;

Нo - расстояние от оси рабочего колеса до центра поворота прямой линии;

вт.- втулочный контур проточной части рабочего колеса в меридиональном ее сечении;

βл вт - угол лопатки на втулочном контуре проточной части меридионального сечения рабочего колеса;

RБ - расстояние от центра поворота прямой линии до точки пересечения данной прямой с втулочным контуром меридионального сечения проточной части рабочего колеса при принятом значении угла ψ.

Данный расчет проводится как для периферийного, так и для втулочного контуров. Величины βл пepi и βл втi, RAi, RБi=f(ψ) получены из расчета потока в канале колеса. При полученных значениях ϕпepi=f(ψ) и ϕвтi=f(ψ) определяется положение скелетной линии лопатки (см. рис. 2, 3).

При работе центробежного компрессора газу, поступающему в межлопаточные каналы, передается кинетическая энергия вращающегося рабочего колеса 1 (фиг. 1). Существующая разность давлений рабочего тела в межлопаточном канале вызывает вторичные течения, перпендикулярные к основному потоку, которые направлены от стороны давления к стороне разрежения, а также от корневой части к периферии пера лопатки рабочего колеса. Интенсивность вторичных течений зависит от величины углов лопатки βл пер и βл вт, а получение оптимального распределения данных углов вдоль меридионального контура колеса способствует снижению потерь от вихреобразования при смешивании и повышает КПД компрессора в целом.

Согласно представленному в описании техническому решению изготовлены образцы рабочего колеса центробежного одноступенчатого компрессора со степенью сжатия πк=6-8, прошедшие испытания в профиле реального газотурбинного наземного транспортного двигателя, на котором повышен коэффициент полезного действия компрессора на 2%, что подтверждает заявленный технический результат.

Заявленное техническое решение относится к области компрессоростроения, а именно к рабочим колесам центробежных компрессоров. При работе центробежного компрессора газу, поступающему в межлопаточные каналы, передается кинетическая энергия вращающегося рабочего колеса. Существующая разность давлений рабочего тела в межлопаточном канале вызывает вторичные течения, перпендикулярные к основному потоку, которые направлены от стороны давления к стороне разрежения, а также от корневой части к периферии пера лопатки рабочего колеса. Интенсивность вторичных течений зависит от величины углов лопатки βл пер и βл вт, а получение оптимального распределения данных углов вдоль меридионального контура колеса способствует снижению потерь от вихреобразования при смешивании и повышает КПД компрессора в целом. Технический результат изобретения заключается в снижении гидравлических потерь в рабочем колесе и в повышении КПД центробежного компрессора. 1 з.п. ф-лы, 3 ил.

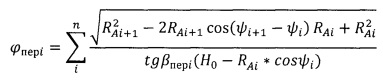

1. Рабочее колесо центробежного компрессора, содержащее несущий диск, на котором установлены лопатки с переменными по длине канала углами βл пер и βл вт на его периферийном и втулочном контурах проточной части рабочего колеса, отличающийся тем, что средняя поверхность пера каждой лопатки выполнена в виде поверхности, полученной перемещением прямолинейного отрезка, концы которого получены перемещением точек пересечения с периферийным и втулочным контурами меридионального сечения проточной части рабочего колеса прямой линией, совершающей поворот в меридиональной плоскости рабочего колеса с постоянным центром на угол ψ от перпендикуляра к оси рабочего колеса, проходящего через центр поворота прямой, и прямой линией от входной кромки лопатки до выходной по дуге окружности на углы ϕпер и ϕвт между меридиональной плоскостью и радиусами данной окружности, проходящими от оси колеса в данные точки, а геометрические параметры рабочего колеса выполнены с учетом обеспечения соотношений

где

ϕ - угол между радиусом, проходящим через концы средней линии лопатки, и меридиональной плоскостью при текущем значении угловой координаты ψ;

пер. - периферийный контур проточной части рабочего колеса в меридиональном ее сечении;

i - порядковый номер отрезка при разбиении проточной части меридионального контура на n частей по значению угла ψ;

n - число частей при разбиении проточной части меридионального контура по значению угла ψ;

RA - расстояние от центра поворота прямой линии до точки пересечения данной прямой с периферийным контуром меридионального сечения проточной части рабочего колеса при принятом значении угла ψ;

ψ - угловая координата рабочего колеса в пределах ее меридиональной плоскости, начало которой берется от перпендикуляра к оси колеса, проходящего через центр поворота прямой, и прямой, при пересечении которой с меридиональным контуром получены периферийные и втулочные точки, при повороте которых по дуге окружности на угол ϕ от меридиональной плоскости образуются концы средней линии лопатки;

βл пер - угол лопатки на периферийном контуре проточной части меридионального сечения рабочего колеса;

Н0 - расстояние от оси рабочего колеса до центра поворота прямой линии;

вт. - втулочный контур проточной части рабочего колеса в меридиональном ее сечении;

RБ - расстояние от центра поворота прямой линии до точки пересечения данной прямой с втулочным контуром меридионального сечения проточной части рабочего колеса при принятом значении угла ψ;

βл вт - угол лопатки на втулочном контуре проточной части меридионального сечения рабочего колеса.

2. Рабочее колесо по п. 1, отличающееся тем, что величины углов ϕпер и ϕвт поворота вокруг оси колеса концов средней линии лопатки могут иметь как равные, так и различные значения.

| СТРОГАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДЕРЕВА ПО ШАБЛОНУ | 1927 |

|

SU6588A1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2010 |

|

RU2449179C1 |

| DE 102010039889 A1, 01.03.2012 | |||

| Генератор пилообразного напряжения | 1975 |

|

SU575763A1 |

Авторы

Даты

2017-04-05—Публикация

2016-04-28—Подача