ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0001] Настоящее изобретение относится к трубочному узлу рабочего колеса и к компрессору, содержащему трубочный узел рабочего колеса, имеющий удерживающий кронштейн.

[0002] В современных турбомашинах, таких как газотурбинные двигатели, часто необходимо направлять поток текучей среды вдоль элемента рабочего колеса от начального радиального положения, относительно оси вращения, ко второму радиальному положению. Это иногда достигается благодаря использованию трубочного узла рабочего колеса, часто содержащего опорный кронштейн, трубку рабочего колеса и демпферную трубку. Опорный кронштейн удерживает трубки на диске компрессора таким образом, что трубки формируют проточный канал для текучей среды в радиальном направлении, а демпферная трубка служит для подавления вибраций трубки рабочего колеса во время работы турбомашины.

[0003] Чтобы такие агрегаты работали должным образом, трубка рабочего колеса и демпферная трубка должны поддерживаться и центрироваться кронштейном при очень высоких частотах вращения. Обе трубки должны также надежно удерживаться при работе на низких скоростях, чтобы они не дребезжали, создавая шум и приводя к износу. Было разработано много решений для удержания трубки в кронштейне, но большинство конструкций требует дополнительного удерживающего элемента для удержания деталей на месте во время работы на низких скоростях. Эти детали могут быть неверно собранными и зачастую не предотвращают лязганья или износа трубок.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0004] Предложен трубочный узел рабочего колеса, содержащий кольцевой корпус, который содержит кольцевую удерживающую, или аттенюирующую, скобу, ограничивающую первые сквозные отверстия, и кольцевое основание, ограничивающее вторые сквозные отверстия. Профиль удерживающей скобы имеет фланец, противоположный фланцу соединительный элемент и криволинейную секцию, проходящую между фланцем и соединительным элементом. Профиль основания имеет первую сторону, соответствующую фланцу, и вторую сторону, противоположную первой стороне и соответствующую соединительному элементу. Вторая сторона соединена с соединительным элементом таким образом, что каждое из первых сквозных отверстий выровнено по положению с соответствующим одним из вторых сквозных отверстий.

[0005] Согласно другому аспекту изобретения, предложен элемент турбомашины, содержащий диск, выполненный с возможностью вращения вокруг оси ротора и имеющий корпус и противоположные стороны, трубки, ориентированные в радиальном направлении относительно оси ротора и расположенные кольцеобразно вокруг оси ротора, и удерживающий кронштейн, соединенный с одной из сторон диска, для поддержания трубок в радиальном направлении при режимах работы с вращением и без вращения. Удерживающий кронштейн содержит кольцевой корпус, который содержит кольцевую удерживающую скобу, имеющую первые сквозные отверстия, и кольцевое основание, имеющее вторые сквозные отверстия, при этом указанная удерживающая скоба выполнена с возможностью соединения с основанием таким образом, что каждое из указанных первых сквозных отверстий выровнено по положению с соответствующим одним из вторых сквозных отверстий, каждая из указанных трубок выполнена с возможностью прохождения через одно из указанных первых сквозных отверстий и через соответствующее ему второе сквозное отверстие.

[0006] Согласно еще одному аспекту изобретения, предложен элемент турбомашины, содержащий диск, выполненный с возможностью вращения вокруг оси ротора и имеющий корпус и противоположные стороны, трубки, ориентированные в радиальном направлении относительно оси ротора и расположенные кольцеобразно вокруг оси ротора, и удерживающий кронштейн, соединенный со внутренним диаметром одной из сторон диска для поддержания трубок в радиальном направлении при режимах работы с вращением и без вращения, причем удерживающий кронштейн содержит кольцевой корпус с кольцевой удерживающей скобой, имеющей первые цилиндрические сквозные отверстия, и кольцевое основание, имеющее вторые сквозные отверстия в форме усеченного конуса, при этом удерживающая скоба выполнена с возможностью соединения с основанием таким образом, что каждое из указанных первых сквозных отверстий выровнено по положению с соответствующим одним из вторых сквозных отверстий, а каждая из указанных трубок механически соединена с удерживающей скобой и выполнена с возможностью прохождения радиально наружу через одно из первых сквозных отверстий и соответствующее одно из вторых сквозных отверстий.

[0007] Эти и другие преимущества и особенности изобретения станут более очевидными из последующего описания, приведенного со ссылкой на чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0008] Объект изобретения подробно сформулирован и ясно определен в формуле изобретения, приведенной в конце описания изобретения. Вышеупомянутые и прочие особенности и преимущества данного изобретения очевидны из последующего подробного описания, приведенного со ссылкой на прилагаемые чертежи, на которых:

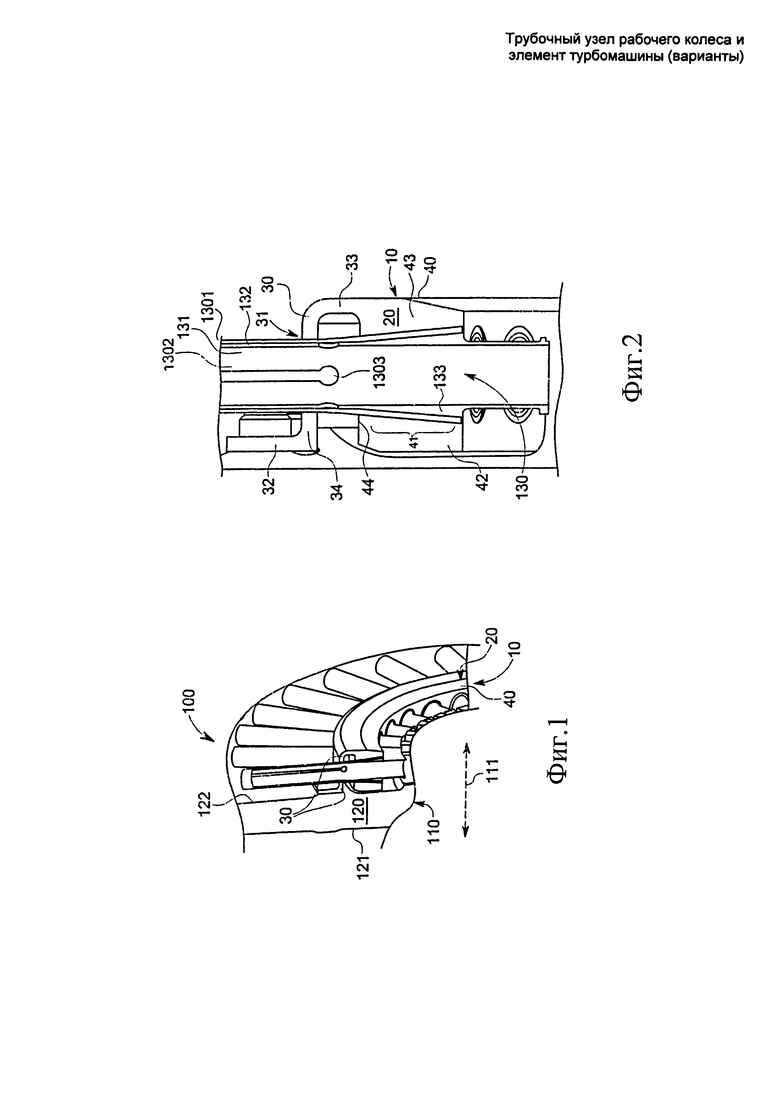

[0009] фиг.1 - вид в аксонометрии удерживающего кронштейна в соответствии с вариантами выполнения изобретения;

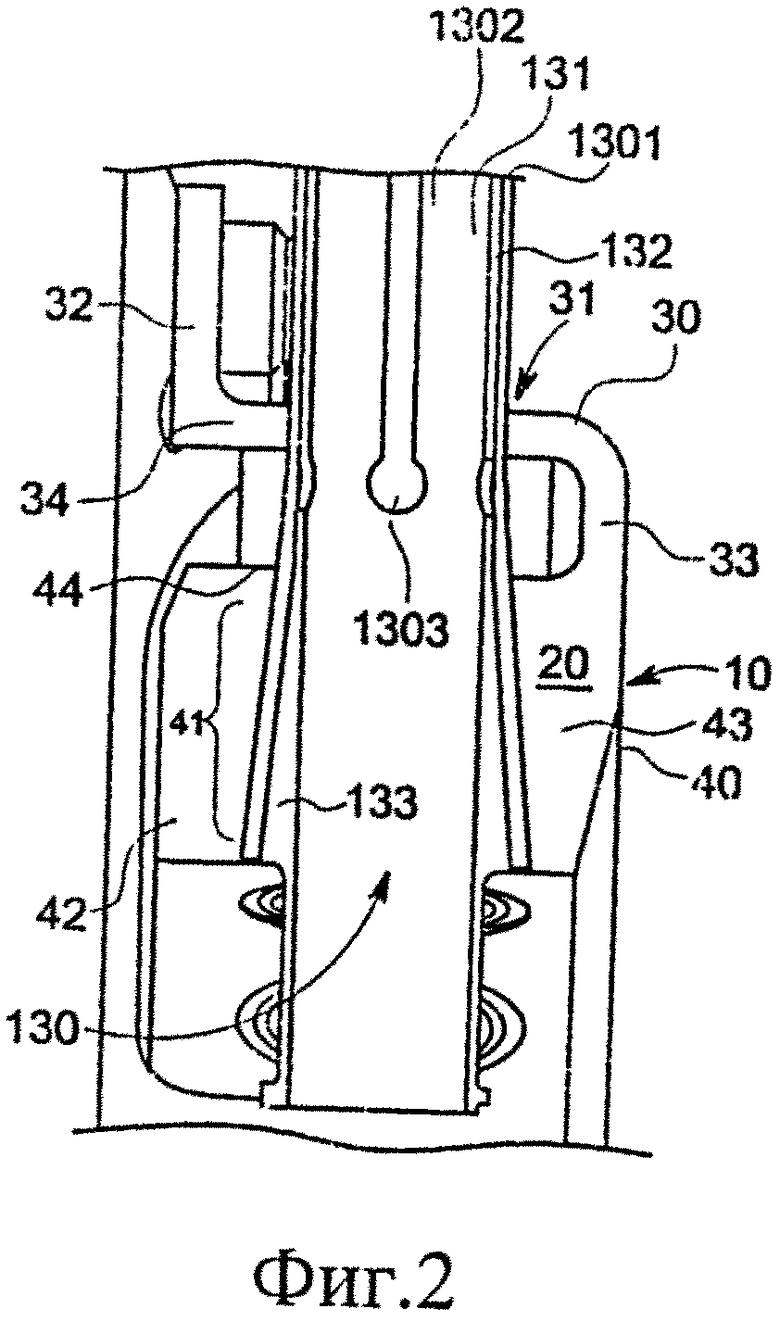

[0010] фиг.2 - вид сбоку удерживающего кронштейна, показанного на фиг.1;

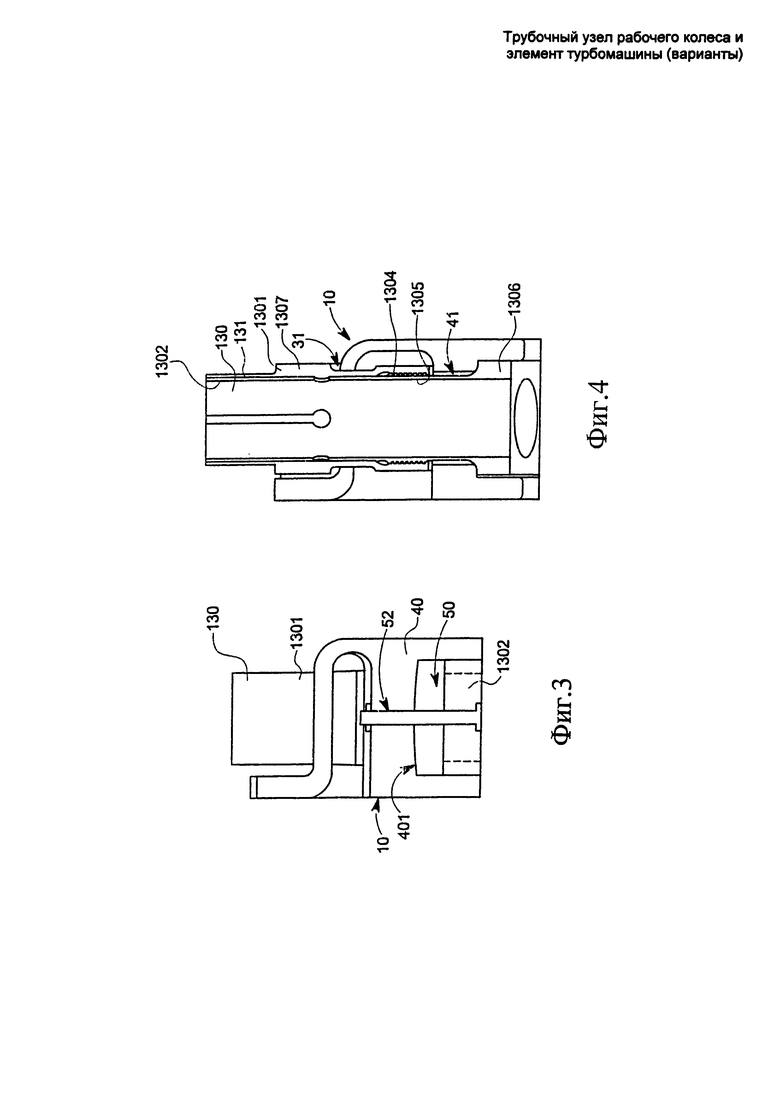

[0011] фиг.3 - вид сбоку удерживающего кронштейна в соответствии с альтернативным и вариантами выполнения изобретения;

[0012] фиг.4 - вид сбоку удерживающего кронштейна в соответствии с альтернативными вариантами выполнения изобретения;

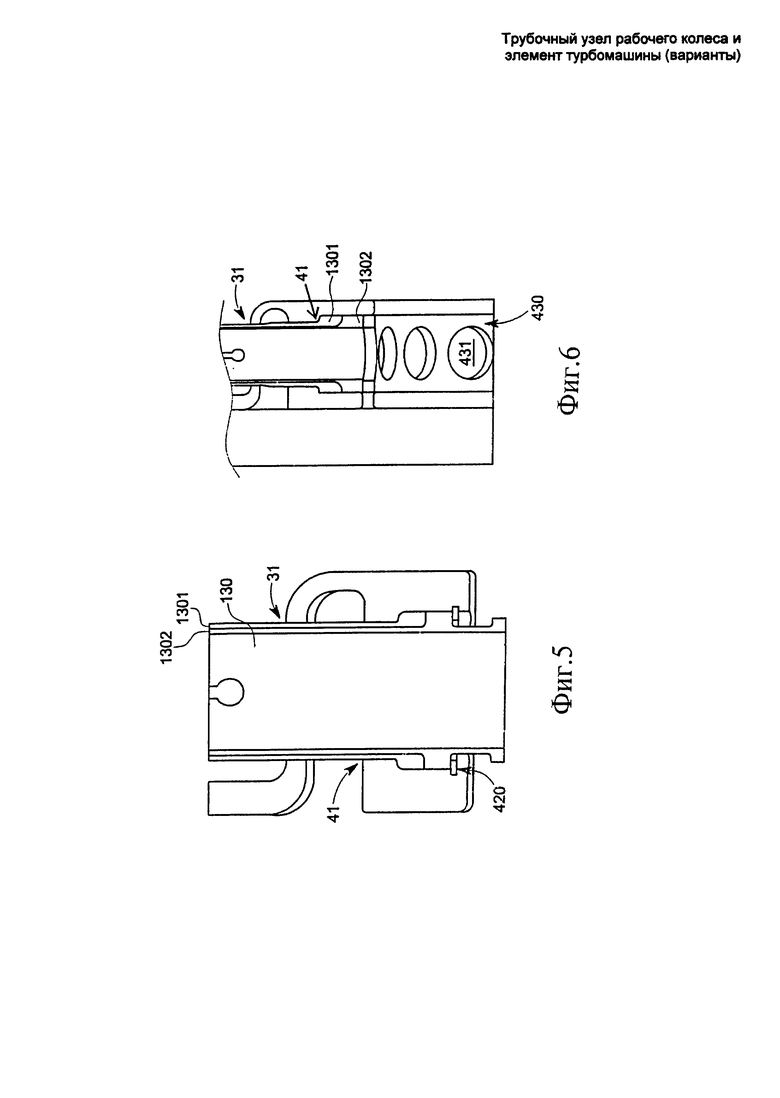

[0013] фиг.5 - вид сбоку удерживающего кронштейна в соответствии с альтернативными вариантами выполнения изобретения;

[0014] фиг.6 - вид сбоку удерживающего кронштейна в соответствии с альтернативными вариантами выполнения изобретения;

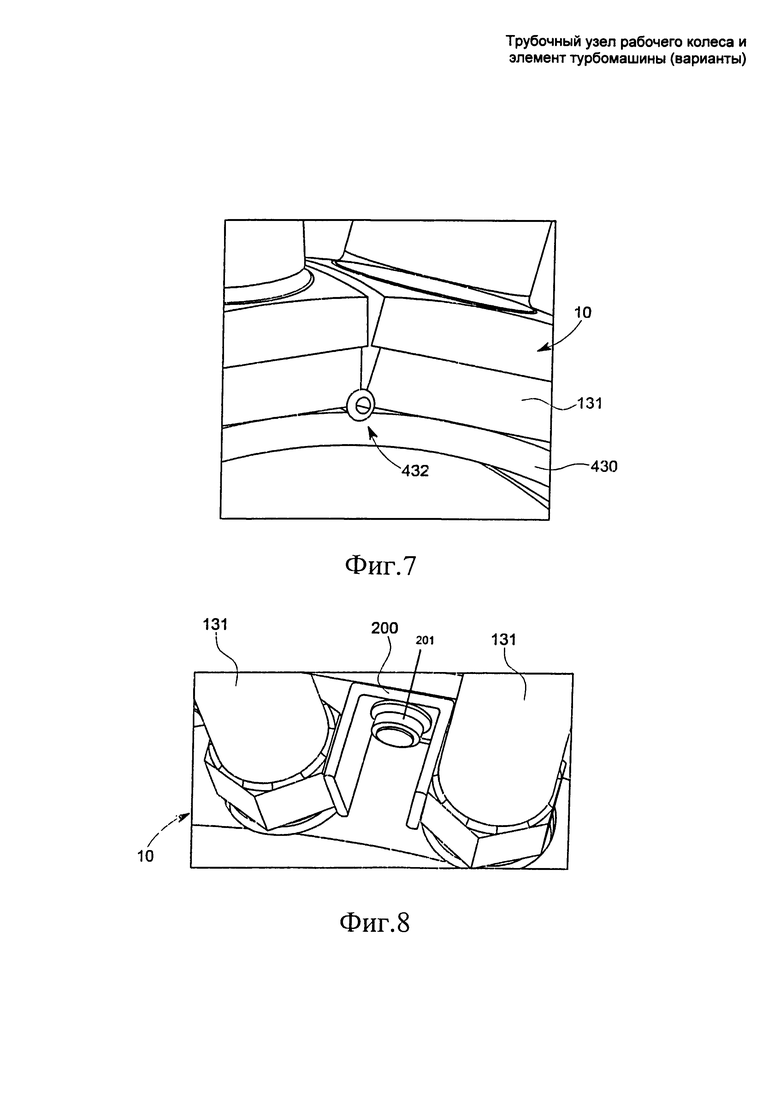

[0015] фиг.7 - перспективный вид центрирующего штифта; и

[0016] фиг.8 - перспективный вид антиротационного элемента.

[0017] В подробном описании объясняются варианты выполнения изобретения, вместе с их преимуществами и особенностями, с помощью примеров и со ссылкой на чертежи.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0018] Как показано на фиг.1 и 2, предложен удерживающий кронштейн 10, содержащий кольцевой корпус 20, имеющий кольцевую удерживающую скобу 30 и кольцевое основание 40. Кольцевая скоба 30 выполнена с расположенными по кругу первыми сквозными отверстиями 31, а кольцевое основание 40 выполнено с расположенными по кругу вторыми сквозными отверстиями 41. Профиль скобы 30 имеет фланец 32 на первом конце указанной скобы, соединительный элемент 33 на противоположном фланцу 32 втором конце указанной скобы и криволинейную секцию 34, проходящую между фланцем 32 и соединительным элементом 33. Согласно вариантам выполнения изобретения, фланец 32 и соединительный элемент 33 ориентированы таким образом, что проходят радиально наружу, а криволинейная секция 34 имеет изогнутый наружу конец, соединенный с фланцем 32, и изогнутый внутрь конец, соединенный с соединительным элементом 33, и осевую секцию, проходящую между указанными изогнутыми концами.

[0019] Профиль основания 40 имеет первую сторону 42, соответствующую по расположению фланцу 32, и вторую сторону 43, противоположную первой стороне 42 и соответствующую по расположению соединительному элементу 33, а также поверхность 44, проходящую между первой стороной 42 и второй стороной 43. Указанная вторая сторона 43 соединена с соединительным элементом 33 таким образом, что поверхность 44 смещена относительно криволинейной секции 34, а каждое из первых сквозных отверстий 31 выровнено по расположению с соответствующим одним из вторых сквозных отверстий 41.

[0020] Удерживающий кронштейн 10 может быть установлен в турбомашине или в элементе турбомашины, например, в 10-й ступени компрессора 100 газотурбинного двигателя. Компрессор 100 содержит диск 110, трубки 130 и удерживающий кронштейн 10. Диск 110 выполнен с возможностью вращения вокруг оси 111 ротора и имеет корпус 120 с передней стороной 121 и противоположной задней стороной 122. Каждая отдельная трубка 131 из трубок 130 ориентирована в радиальном направлении относительно оси 111 ротора, а трубки 130 расположены кольцеобразно вокруг оси 111 ротора. Кронштейн 10 соединен с одной из сторон диска, например с задней стороной 122, для поддержания трубок 130 в радиальном направлении при режимах работы с вращением и без вращения. Таким образом, кронштейн 10 выполнен с обеспечением фиксации каждой отдельной трубки 131 в радиальном, периферическом и осевом направлениях при вращении диска 110 с максимальной скоростью, при вращении диска 110 со скоростью частичной нагрузки и при отсутствии вращения диска 110.

[0021] Согласно вариантам выполнения изобретения, кронштейн 10 крепится к внутреннему диаметру задней стороны 122 диска 110 с помощью, например, болтового крепежного элемента, проходящего через фланец 32 скобы 30 в радиальном или осевом направлении, при этом первая сторона 42 основания 40 расположена смежно с задней стороной 122 (см. болт 201 на фиг.8). Кольцеобразная форма кронштейна 10 ограничивает его деформацию и допускает дифференциальное - тепловое расширение между диском 110 и кронштейном 10. Таким образом, даже при дифференциальном тепловом расширении диска 110 и кронштейна 10, радиальная ориентация каждой отдельной трубки 131 из указанных трубок 130 сохраняется, так что каждая отдельная трубка 131 проходит радиально наружу от кронштейна 10 во время режимов работы с вращением и без вращения.

[0022] Дифференциальное тепловое расширение между диском 110 и кронштейном 10 допускается благодаря креплению указанного кронштейна 10 на диске 110 за фланец 32 скобы 30, и благодаря тому, что основание 40 не прикреплено к диску 110. Благодаря этой конструкции, относительное тепловое расширение диска 110 и кронштейна 10 проявляется в виде относительного смещения основания 40 и диска 110, и поглощается кронштейном 10 и, в частности, относительной гибкостью, по меньшей мере, криволинейной секций 34 скобы 30.

[0023] Первые сквозные отверстия 31 имеют цилиндрическую форму, а вторые сквозные отверстия 41 имеют форму усеченного конуса. В этих вариантах выполнения изобретения диаметр каждого из вторых сквозных отверстий 41 равен диаметру первых сквозных отверстий 31 на поверхности 44 основания 40. С уменьшением радиального расстояния диаметр вторых сквозных отверстий 41 увеличивается под углом примерно 3-20 градусов включительно (если измерять относительно радиальной линии или размера), или, в частности, под углом примерно 10 или 16 градусов. Аналогично, каждая отдельная трубка 131 имеет цилиндрический участок 132 и конический участок 133 с углом, который соответствует углу вторых сквозных отверстий 41. Благодаря этой конструкции, каждая отдельная трубка 131 вставляется через пару вторых и первых сквозных отверстий 41, 31, причем первым вставляют цилиндрический участок 132 таким образом, что конический участок 133 совмещается с боковыми стенками вторых сквозных отверстий 41.

[0024] Каждая отдельная трубка 131 из трубок 130 содержит внешнюю трубку 1301 и внутреннюю трубку 1302. Внешняя трубка 1301 может быть по существу цилиндрической в соответствии с цилиндрическим участком 132 и конической в соответствии с коническим участком 133. Размеры внутренней трубки 1302 обеспечивают ее размещение внутри внешней трубки 1301, причем внутренняя трубка 1302 может быть по существу цилиндрической в соответствии с цилиндрическим участком 132 и конической в соответствии с коническим участком 133. Внутренняя трубка 1302 также содержит демпфирующие элементы 1303. Демпфирующие элементы 1303 могут иметь форму замочной скважины, что позволяет внутренней трубке 1302 демпфировать или иным образом ограничивать вибрацию, по меньшей мере, внешней трубки 1301. В собранном виде внешняя трубка 1301 и внутренняя трубка 1302 вместе образуют трубочный узел рабочего колеса.

[0025] Каждая из отдельных трубок 131 может быть нагружена начальной сжимающей нагрузкой для создания временной связи между наружными поверхностями соответствующих конических участков 133 и боковыми стенками вторых сквозных отверстий 41. Далее диск 110 вращается вокруг оси 111 ротора на высоких скоростях, таких как скорости вращения при нормальных режимах работы компрессора и газотурбинного двигателя. Таким образом, между наружными поверхностями соответствующих конических участков 133 и боковыми стенками вторых сквозных отверстий 41 образуются механические связи, благодаря которым отдельные трубки 131 остаются на месте при вращении диска 110, при замедлении диска 110 и, наконец, при его остановке. В частности, на коническом участке 133 отдельной трубки 131 наружная поверхность внутренней трубки 1302 образует механическую связь с внутренней поверхностью внешней трубки 1301, а наружная поверхность внешней трубки 1301 образует механическую связь с внутренней поверхностью соответствующего второго сквозного отверстия 41. Упомянутые здесь механические связи представляют собой связи при фрикционном сдвиге, возникающие, когда два конических элемента прижимают друг к другу под одинаковым небольшим углом.

[0026] Описанное выше коническое соединение устраняет или существенно сокращает необходимость использования дополнительных деталей и работает практически без местных концентраций напряжения. Действительно, вследствие относительно малого угла (а именно, примерно 3-20 градусов включительно) конического участка 133, внешняя трубка 1301 и внутренняя трубка 1302 имеют большие плавные радиусы округления с низкими концентрациями напряжений.

[0027] Согласно альтернативным вариантам выполнения изобретения и в соответствии с фиг.3, в основании 40 удерживающего кронштейна 10 может быть выполнена кольцевая выемка 401. Как показано на фиг.3, кронштейн 10 также содержит основание 50 внешней трубки 1301, которое удерживается в указанной кольцевой выемке благодаря механическому взаимодействию внутренней трубки 1302 и комплекта 52 болт-гайка.

[0028] Согласно альтернативным вариантам выполнения изобретения и в соответствии с фиг.4, первые сквозные отверстия 31 и вторые сквозные отверстия 41 имеют цилиндрическую форму. В таких случаях внешняя трубка 1301 имеет на внутренней поверхности резьбу 1304, а внутренняя трубка 1302 имеет соответствующую резьбу 1305 на наружной поверхности, благодаря чему внутренняя трубка 1302 взаимодействует с помощью резьбового соединения с внешней трубкой 1301. Кроме того, внутренняя трубка 1302 содержит внутренний выступ 1306, благодаря которому каждая из отдельных трубок 131 радиально зафиксирована, когда внутренняя и внешняя трубки 1302 и 1301 соединены резьбой. Внешняя трубка 1301 может иметь завинчивающий элемент 1307, предназначенный для затягивания резьбового соединения внешней трубки 1301 и внутренней трубки 1302.

[0029] Согласно альтернативным вариантам выполнения изобретения и в соответствии с фиг.5, первые сквозные отверстия 31 имеют цилиндрическую форму, а вторые сквозные отверстия 41 имеют частично цилиндрическую и частично грушевидную формы, а также имеют паз. В таких случаях и внешняя трубка 1301 и внутренняя трубка 1302 имеют элементы, которые дополняют форму частично цилиндрических и частично грушевидных участков вторых сквозных отверстий 41. Кроме того, кронштейн 10 содержит также упругое кольцо 420, устанавливаемое в указанном пазе таким образом, что каждая из отдельных трубок 131 фиксирована в радиальном направлении.

[0030] Как показано на фиг.6 и 7, вторые сквозные отверстия 41 имеют частично грушевидную форму, а кронштейн 10 содержит также кольцо 430, имеющее третьи сквозные отверстия 431, и центрирующий штифт 432 для выравнивания кольца 430 таким образом, чтобы каждое из третьих сквозных отверстий 431 было выровнено по положению с соответствующими первым сквозным отверстием 31 и вторым сквозным отверстием 41.

[0031] Как показано на фиг.8, может быть предусмотрен также антиротационный элемент 200 для предотвращения поворота каждой отдельной трубки 131 из указанных трубок 130 в радиальном направлении. Согласно вариантам выполнения изобретения, элемент 200 может содержать ограничитель вращения, соединенный или прикрепленный к диску 110 болтами 201 таким образом, чтобы препятствовать вращению, по меньшей мере, внешних трубок 1301.

[0032] Несмотря на то, что изобретение было описано подробно на примере лишь ограниченного числа вариантов выполнения, следует ясно понимать, что изобретение не ограничено раскрытыми вариантами выполнения. Напротив, изобретение может быть модифицировано и может иметь любое количество отличий, изменений, замен или эквивалентных конструкций, которые не приведены в этом описании, но которые соответствуют сущности и объему изобретения. Кроме того, несмотря на то, что были описаны различные варианты выполнения изобретения, нужно понимать, что особенности изобретения могут включать только некоторые из описанных вариантов выполнения. В соответствии с этим, необходимо понимать, что изобретение ограничивается не предшествующим описанием, а лишь объемом приложенной формулы изобретения.

Изобретение относится к энергетике. Предложен удерживающий кронштейн, содержащий кольцевой корпус, который содержит кольцевую удерживающую скобу, ограничивающую первые сквозные отверстия, и кольцевое основание, ограничивающее вторые сквозные отверстия. Профиль удерживающей скобы имеет фланец, противоположный фланцу соединительный элемент и криволинейную секцию, проходящую между фланцем и соединительным элементом. Профиль основания имеет первую сторону, соответствующую фланцу, и вторую сторону, противоположную первой стороне и соответствующую соединительному элементу. Вторая сторона выполнена с возможностью соединения с соединительным элементом таким образом, что каждое из первых сквозных отверстий выровнено по положению с соответствующим одним из вторых сквозных отверстий. Также представлены варианты элемента турбомашины. Изобретение позволяет повысить надежность конструкции турбомашины. 3 н. и 17 з.п. ф-лы, 8 ил.

1. Удерживающий кронштейн для поддержания трубок рабочего колеса турбомашины, содержащий:

кольцевой корпус, содержащий кольцевую удерживающую скобу, ограничивающую первые сквозные отверстия, и кольцевое основание, ограничивающее вторые сквозные отверстия и выполненное без возможности его прикрепления к диску турбомашины, причем

профиль удерживающей скобы имеет фланец, выполненный с возможностью его прикрепления к диску турбомашины, противоположный фланцу соединительный элемент и криволинейную секцию, проходящую между фланцем и соединительным элементом,

профиль основания имеет первую сторону, соответствующую фланцу, и вторую сторону, противоположную первой стороне и соответствующую соединительному элементу, и

вторая сторона соединена с соединительным элементом таким образом, что каждое из указанных первых сквозных отверстий выровнено по положению с соответствующим одним из вторых сквозных отверстий, при этом каждое из первых сквозных отверстий и соответствующее второе сквозное отверстие выполнены с возможностью вставки в них трубки рабочего колеса для удержания указанной трубки.

2. Удерживающий кронштейн по п. 1, в котором первые сквозные отверстия имеют цилиндрическую форму, а вторые сквозные отверстия имеют форму усеченного конуса.

3. Удерживающий кронштейн по п. 1, в котором основание имеет кольцевую выемку.

4. Удерживающий кронштейн по п. 1, в котором первые и вторые сквозные отверстия имеют цилиндрическую форму.

5. Удерживающий кронштейн по п. 1, в котором первые сквозные отверстия имеют цилиндрическую форму, а вторые сквозные отверстия имеют грушевидную форму и имеют паз, причем указанный удерживающий кронштейн также содержит элемент прессовой посадки, устанавливаемый в пазах вторых сквозных отверстий.

6. Удерживающий кронштейн по п. 1, в котором первые сквозные отверстия имеют цилиндрическую форму, а вторые сквозные отверстия имеют грушевидную форму, причем указанный удерживающий кронштейн также содержит фиксирующее прижимное кольцо с третьими сквозными отверстиями, и центрирующий штифт для выравнивания фиксирующего прижимного кольца таким образом, чтобы каждое из указанных третьих сквозных отверстий было выровнено по положению с соответствующими первым и вторым сквозными отверстиями.

7. Элемент турбомашины, содержащий:

диск, выполненный с возможностью вращения вокруг оси ротора и имеющий корпус и противоположные стороны,

удерживающий кронштейн, содержащий:

кольцевой корпус, содержащий кольцевую удерживающую скобу, ограничивающую первые сквозные отверстия, и кольцевое основание, ограничивающее вторые сквозные отверстия,

причем профиль удерживающей скобы имеет фланец, противоположный фланцу соединительный элемент и криволинейную секцию, проходящую между фланцем и соединительным элементом,

профиль основания имеет первую сторону, соответствующую фланцу, и вторую сторону, противоположную первой стороне и соответствующую соединительному элементу,

вторая сторона соединена с соединительным элементом таким образом, что каждое из указанных первых сквозных отверстий выровнено по положению с соответствующим одним из вторых сквозных отверстий, и

трубки рабочего колеса, ориентированные в радиальном направлении относительно оси ротора и расположенные кольцеобразно вокруг оси ротора, причем каждая из указанных трубок проходит через одно из указанных первых сквозных отверстий и через соответствующее ему второе сквозное отверстие, так что указанные трубки рабочего колеса удерживаются в удерживающем кронштейне,

при этом удерживающий кронштейн соединен с одной из сторон диска для поддержания трубок в радиальном направлении при режимах работы с вращением и без вращения таким образом, что фланец удерживающего кронштейна прикреплен к диску, в то время как основание удерживающего кронштейна не прикреплено к указанному диску.

8. Элемент турбомашины по п. 7, в котором удерживающий кронштейн крепится к одной из сторон диска на его внутреннем диаметре, а указанные трубки проходят радиально наружу от удерживающего кронштейна.

9. Элемент турбомашины по п. 7, содержащий также антиротационный элемент для предотвращения поворота трубок вокруг радиального измерения.

10. Элемент турбомашины по п. 7, в котором каждая из указанных трубок содержит внешнюю трубку и внутреннюю трубку, содержащую демпфирующие элементы для ограничения вибраций внешней трубки.

11. Элемент турбомашины по п. 10, в котором механические связи соединяют по меньшей мере одну или более внешних трубок с удерживающим кронштейном, а также внутреннюю трубку с внешней трубкой.

12. Элемент турбомашины по п. 10, в котором внутренняя трубка и внешняя трубка крепятся к удерживающему кронштейну путем запрессовки.

13. Элемент турбомашины по п. 10, в котором внутренняя трубка и внешняя трубка соединены друг с другом резьбой.

14. Элемент турбомашины по п. 10, в котором внутренняя трубка и внешняя трубка запрессованы в удерживающий кронштейн.

15. Элемент турбомашины по п. 10, содержащий также прижимное кольцо, установленное с натягом в удерживающем кронштейне для запрессовки внутренней и внешней трубок в удерживающем кронштейне.

16. Элемент турбомашины по п. 10, содержащий также фиксирующее прижимное кольцо, ограничивающее третьи сквозные отверстия, для запрессовки внутренней и внешней трубок в удерживающем кронштейне, и центрирующий штифт для выравнивания фиксирующего прижимного кольца таким образом, чтобы каждое из указанных третьих сквозных отверстий было выровнено по положению с соответствующими первым и вторым сквозными отверстиями.

17. Элемент турбомашины, содержащий:

диск, выполненный с возможностью вращения вокруг оси ротора и имеющий корпус и противоположные стороны,

удерживающий кронштейн, содержащий:

кольцевой корпус, содержащий кольцевую удерживающую скобу, ограничивающую первые сквозные отверстия цилиндрической формы, и кольцевое основание, ограничивающее вторые сквозные отверстия в форме усеченного конуса,

причем профиль удерживающей скобы имеет фланец, противоположный фланцу соединительный элемент и криволинейную секцию, проходящую между фланцем и соединительным элементом,

профиль основания имеет первую сторону, соответствующую фланцу, и вторую сторону, противоположную первой стороне и соответствующую соединительному элементу,

вторая сторона соединена с соединительным элементом таким образом, что каждое из указанных первых сквозных отверстий выровнено по положению с соответствующим одним из вторых сквозных отверстий, и

трубки рабочего колеса, ориентированные в радиальном направлении относительно оси ротора и расположенные кольцеобразно вокруг оси ротора, причем каждая из указанных трубок механически соединена с удерживающей скобой и проходит радиально наружу через одно из первых сквозных отверстий и соответствующее одно из вторых сквозных отверстий, так что указанные трубки рабочего колеса удерживаются в удерживающем кронштейне,

при этом удерживающий кронштейн соединен с одной из сторон диска на его внутреннем диаметре для поддержания трубок в радиальном направлении при режимах работы с вращением и без вращения таким образом, что фланец удерживающего кронштейна прикреплен к диску, в то время как основание удерживающего кронштейна не прикреплено к указанному диску.

18. Элемент турбомашины по п. 17, в котором угол усеченного конуса каждого из вторых сквозных отверстий равен примерно 3-20 градусам включительно.

19. Элемент турбомашины по п. 17, в котором угол усеченного конуса каждого из вторых сквозных отверстий равен примерно 10 градусам.

20. Элемент турбомашины по п. 17, в котором угол усеченного конуса каждого из вторых сквозных отверстий равен примерно 16 градусам.

| US 4142843 A1, 06.03.1979 | |||

| US 4314486 A1, 09.02.1982 | |||

| SU 1127354 A1, 10.04.1996 | |||

| US 3697192 A1, 10.10.1972 | |||

| УСТРОЙСТВО ПОДВОДА ОХЛАЖДАЮЩЕГО ВОЗДУХА К РАБОЧИМ ЛОПАТКАМ КОЛЕСА ТУРБИНЫ | 2004 |

|

RU2289029C2 |

Авторы

Даты

2017-04-05—Публикация

2012-12-27—Подача