Настоящее изобретение относится к области турбомашин, в частности направляющего подшипника вала турбомашины.

Направляющие подшипники, применяемые в турбомашине, содержат внутреннее кольцо и внешнее кольцо, между которыми размещены подвижные элементы, например ролики. Классическим образом, внешнее кольцо установлено жестко соединенным на неподвижной части турбомашины, а внутреннее кольцо установлено жестко соединенным на валу турбомашины, например, путем насаживания в горячем состоянии. Подшипник позволяет, таким образом, направлять вал во вращении относительно неподвижной части турбомашины.

В некоторых конструкциях подшипник установлен между двумя вращающимися валами турбомашины. Данный тип подшипника обычно называется «межевальным», и такой подшипник, например, известен из заявки на патент FR 2939843 A1 компании SNECMA.

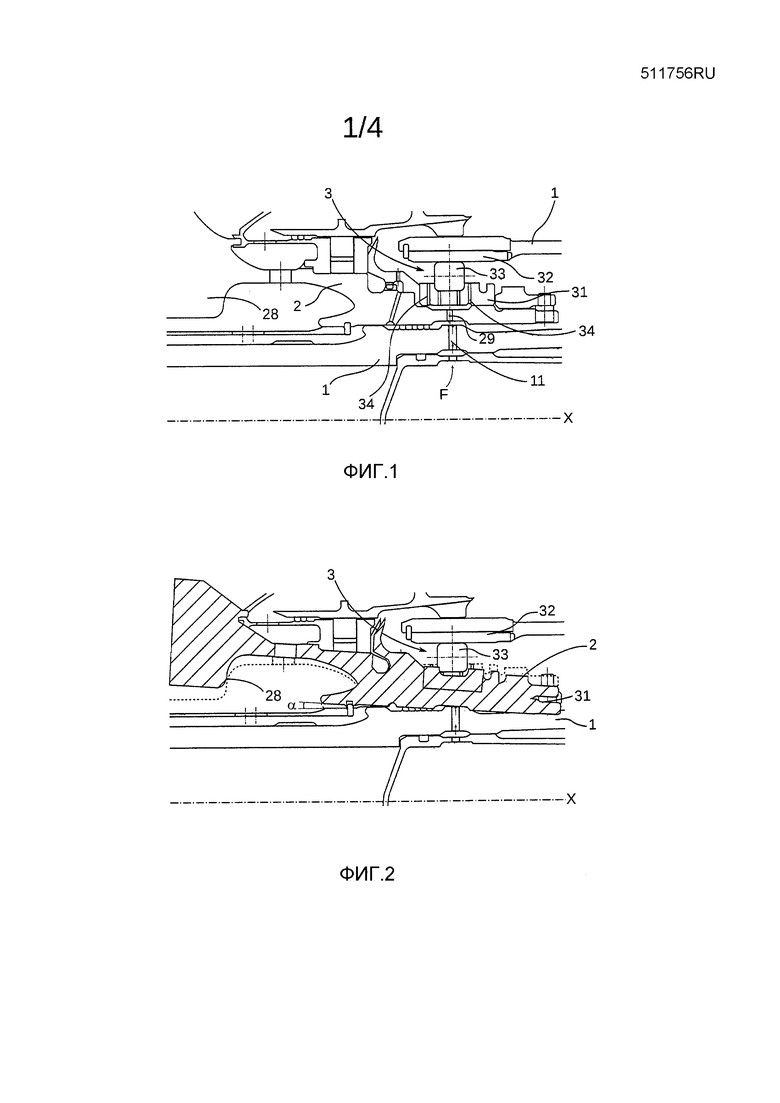

В качестве примера, со ссылкой на фиг.1, турбореактивный двигатель летательного аппарата содержит классическим образом несколько вращающихся валов турбины, из которых вал ротора каскада высокого давления 2 установлен вращающимся относительно вала ротора каскада низкого давления 1 с использованием межвального подшипника 3, содержащего ролики 33. Валы являются соосными и вытянуты по оси X турбореактивного двигателя; причем вал ротора каскада низкого давления 1 установлен внутри относительно вала ротора каскада высокого давления 2. Вал ротора каскада низкого давления 1 содержит заднюю оконечность, которая содержит направляющую канавку, располагающуюся вокруг задней оконечности вала ротора каскада высокого давления 2 таким образом, что подшипник 3 будет размещаться в канавке между внешней поверхностью вала ротора каскада высокого давления 2 и внутренней поверхностью вала ротора каскада низкого давления 1. Другими словами, внешнее кольцо 32 межвального подшипника 3 жестко соединено с частью вала ротора каскада низкого давления 1, в то время как внутреннее кольцо 31 межвального подшипника 3 жестко соединено с частью вала ротора каскада высокого давления 2; причем ролики 33 подшипника 3 размещены между кольцами 31, 32. В данном примере внутреннее кольцо 31 насажено в горячем состоянии на вал ротора каскада высокого давления 2 таким образом, чтобы препятствовать любым поступательным движениям и вращениям внутреннего кольца 31 подшипника 3 относительно вала ротора каскада высокого давления 2.

Турбореактивный двигатель содержит, кроме того, средства подачи потока смазывающего масла F для осуществления смазки направляющего подшипника, которые имеют внутреннее расположение относительно вала ротора каскада низкого давления 1. В данном примере средства подачи представлены в виде жиклеров, но понятно, что они могли бы иметь различные формы. Для смазки роликов 33 межвального подшипника 3 внутреннее кольцо 31 содержит радиальные каналы 34, позволяющие направлять смазывающее масло F от внутренней поверхности внутреннего кольца 31 к его внешней поверхности. Под воздействием центробежных сил поток смазывающего масла F последовательно проходит сквозь стенку вала ротора каскада низкого давления 1 через сквозное радиальное отверстие 11, стенку вала ротора каскада высокого давления 2 через сквозное радиальное отверстие 29 и, наконец, внутреннее кольцо 31 подшипника 3 через сквозные радиальные каналы 34 для попадания на ролики 33 подшипника 3.

Как показано на фиг.1, вал ротора каскада высокого давления 2 содержит в передней части массивные диски рабочих колес турбины 28, которые чувствительны, с одной стороны, к воздействию центробежных сил ввиду их массы, а с другой стороны, тепловых расширений ввиду близкого расположения с камерой сгорания турбореактивного двигателя. Поскольку передняя часть вала ротора каскада высокого давления 2 контактирует с горячими газами, истекающими из камеры сгорания, а задняя часть охлаждается потоком смазывающего масла, между передней частью и задней частью вала ротора каскада высокого давления 2 образуется температурный градиент, составляющий около 200°C.

В процессе работы турбореактивного двигателя вал ротора каскада высокого давления 2 деформируется под совместным воздействием центробежных сил и тепловых расширений. Обычно говорят, что вал ротора каскада высокого давления 2 «приводится в конус» в связи с тем, что диаметр его передней части увеличивается, в то время как его задний диаметр остается неизменным, как это показано на фиг.2. Другими словами, передняя часть вала ротора каскада высокого давления 2 радиально поворачивается на угол α, как это показано на фиг.2.

Приведение в конус вала ротора каскада высокого давления 2 приводит к неправильному положению внутреннего кольца 31 подшипника 3, который размещен жестко соединенным с валом ротора каскада высокого давления 2, как это показано на фиг.2. Внутреннее 31 и внешнее 32 кольца подшипника 3 более не параллельны, в результате этого образуются механические напряжения на уровне роликов 33 подшипника 3, а также погрешности при смазке и охлаждении.

Немедленным решением устранения такого недостатка будет удлинение передней части вала ротора каскада высокого давления 2 для ограничения его углового поворота α. Этого решения вместе с тем следует избегать, поскольку оно противоречит развитию турбореактивных двигателей, направленному на уменьшение массы турбореактивных двигателей, а также их габаритных размеров.

Задачей изобретения является устранение, по меньшей мере, некоторых недостатков, присущих известному уровню техники, и разработка турбомашины, содержащей подшипник, который освобожден от неправильного положения вала, на котором он размещен.

Изобретение относится к турбомашине, содержащей, по меньшей мере, один вал и, по меньшей мере, один подшипник, направляющий упомянутый вал во вращении вокруг оси турбомашины, к подшипнику, содержащему первое внутреннее радиальное кольцо и второе внешнее радиальное кольцо, между которыми размещены подвижные элементы, к турбомашине, в которой первое кольцо установлено плавающим на упомянутом валу за счет демпфирующего тонкого жидкого слоя.

Предпочтительно, демпфирующий тонкий жидкий слой позволяет смягчить неправильные положения вала в процессе его эксплуатации. Другими словами, кроме своих функций смазки и охлаждения направляющего подшипника, демпфирующий тонкий жидкий слой позволяет компенсировать и поглотить радиальные движения вала в процессе его эксплуатации. Кольца подшипника остаются, таким образом, в любой момент параллельными, что позволяет обеспечить оптимальную смазку и охлаждение упомянутого подшипника. Кроме того, демпфирующий тонкий жидкий слой позволяет обеспечить теплоизоляцию подшипника вала.

Предпочтительно, демпфирующий тонкий жидкий слой и подвижные элементы подшипника находятся в одной поперечной плоскости, определенной относительно оси турбомашины.

Предпочтительно, турбомашина содержит переднее и заднее уплотняющие средства, установленные для образования камеры гашения энергии, ограниченной в радиальном направлении первым кольцом и упомянутым валом, а в продольном направлении передним и задним уплотняющими средствами. Камера гашения энергии позволяет принимать смазывающее масло для образования демпфирующего тонкого жидкого слоя между первым кольцом и валом.

Также предпочтительно, переднее и (или) заднее уплотняющие средства представлены в виде, по меньшей мере, кольцевого сальника. По-прежнему предпочтительно, упомянутый вал содержит, по меньшей мере, одну радиальную полость, выполненную для размещения переднего и (или) заднего уплотняющих средств. Это позволяет установить подшипник на валу, перемещая уплотняющие средства в полости вала. После заполнения полости смазывающим маслом образуемое им давление прижимает уплотняющие средства на внешних краях их соответствующих полостей, в то время как центробежная сила их прижимает к внутреннему кольцу подшипника, герметизируя камеру гашения энергии и заставляя масло перемещаться к участкам вытекания, выполненным в уплотняющих средствах, как правило, посредством выверенного зазора между каждым сальником.

Предпочтительно, первое внутреннее кольцо содержит внешнюю поверхность, обращенную к подвижным элементам подшипника, и внутреннюю поверхность, противоположную внешней поверхности; причем внутренняя поверхность первого внутреннего кольца содержит, по меньшей мере, кольцевой желобок, предпочтительно, задний кольцевой желобок и передний кольцевой желобок. Желобок позволяет, предпочтительно, собирать смазывающее масло на внутренней поверхности первого внутреннего кольца для обеспечения его ввода в каналы первого кольца.

Предпочтительно, внутренняя поверхность первого внутреннего кольца содержит, по меньшей мере, передний кольцевой желобок и задний кольцевой желобок; причем внутренняя поверхность первого внутреннего кольца, которая расположена между передним и задним кольцевыми желобками, является цельной. Другими словами, внутренняя поверхность первого внутреннего кольца не содержит отверстия между его задним и передним краями для образования внешней стенки камеры гашения энергии под подшипником.

Согласно объекту изобретения первое внутреннее кольцо содержит, по меньшей мере, внутренний продольный канал, вытянутый в первом кольце, первые каналы, соединяющие продольный канал с внутренней поверхностью первого внутреннего кольца, и вторые каналы, соединяющие продольный канал с внешней поверхностью первого внутреннего кольца. Внутренний канал позволяет, предпочтительно, направлять собранное масло на уровне внутренней поверхности внутреннего кольца и распределять его на уровне внешней поверхности, позволяя образовать камеру гашения энергии под подшипником.

Предпочтительно, первые каналы выходят, по меньшей мере, в один из кольцевых желобков. Таким образом, масло, собранное кольцевым желобком, передается во внутренний канал для смазки и охлаждения подшипника. Кроме того, вторые каналы выходят на уровне подвижных элементов подшипника, предпочтительно, спереди и сзади упомянутых подвижных элементов.

Согласно другому объекту изобретения первое внутреннее кольцо содержит, по меньшей мере, соединительные каналы, вытянутые под наклоном относительно поперечной плоскости, определенной относительно оси турбомашины; причем соединительные каналы соединяют внутреннюю поверхность первого внутреннего кольца с его внешней поверхностью. Это позволяет, предпочтительно, распределять смазывающее масло на уровне внешней поверхности внутреннего кольца, предоставляя при этом возможность образовать камеру гашения энергии под подшипником.

Предпочтительно, первое кольцо содержит средства жесткого соединения во вращении внутреннего кольца и упомянутого вала, предпочтительно, пальцы или зубцы. Таким образом, надежность собранной конструкции улучшена, позволяя при этом обеспечить радиальный зазор между подшипником и валом для смягчения какого-либо неправильного положения вала.

Согласно предпочтительному объекту вал содержит кольцевую основную ванночку, выполненную в радиальном направлении во внутренней поверхности вала, и кольцевую вспомогательную ванночку, выполненную в радиальном направлении во внутренней поверхности основной ванночки, причем вал содержит:

- отверстия обеспечения демпфирующим тонким жидким слоем, которые соединяют вспомогательную ванночку с внешней поверхностью вала, и

- отверстия смазки подшипника, которые соединяют основную ванночку с внешней поверхностью вала.

Предпочтительно, смазывающее масло снабжает вначале амортизирующую жидкость для обеспечения надежности ее работы, затем каналы подшипника для его смазки.

Предпочтительно, турбомашина содержит вал турбины низкого давления и вал турбины высокого давления, причем первое кольцо является внутренним кольцом подшипника, установленным на валу турбины высокого давления.

Изобретение относится, кроме того, к способу обеспечения маслом турбомашины, содержащей, по меньшей мере, один вал и, по меньшей мере, один подшипник, направляющий упомянутый вал во вращении вокруг оси турбомашины; причем подшипник содержит внутренне расположенное в радиальном направлении первое кольцо и внешне расположенное в радиальном направлении второе кольцо, между которыми размещены подвижные элементы; причем первое кольцо в упомянутом валу имеет внешнее в радиальном направлении расположение и содержит каналы смазки подвижных элементов; причем камера гашения энергии определена между первым кольцом и упомянутым валом, к способу, в котором во время запуска турбомашины:

- поток смазывающего масла обеспечивает камеру гашения энергии для образования демпфирующего тонкого жидкого слоя между первым кольцом и валом, затем

- поток смазывающего масла обеспечивает каналы смазки подвижных элементов.

Предпочтительно, обеспечение подшипника маслом является последовательным для обеспечения в первую очередь работы демпфирующей жидкости перед смазкой подвижных элементов.

Изобретение будет лучше понято, а другие детали, преимущества и отличительные особенности изобретения проявятся после чтения нижеследующего описания, представленного в качестве примера, не имеющего ограничительного характера, со ссылкой на прилагаемые чертежи, на которых:

- Фиг.1 представляет собой вид осевого сечения турбореактивного двигателя летательного аппарата на основе достигнутого уровня техники;

- Фиг.2 представляет собой вид осевого сечения турбореактивного двигателя, изображенного на фиг.1, во время приведения в конус вала ротора каскада высокого давления турбореактивного двигателя;

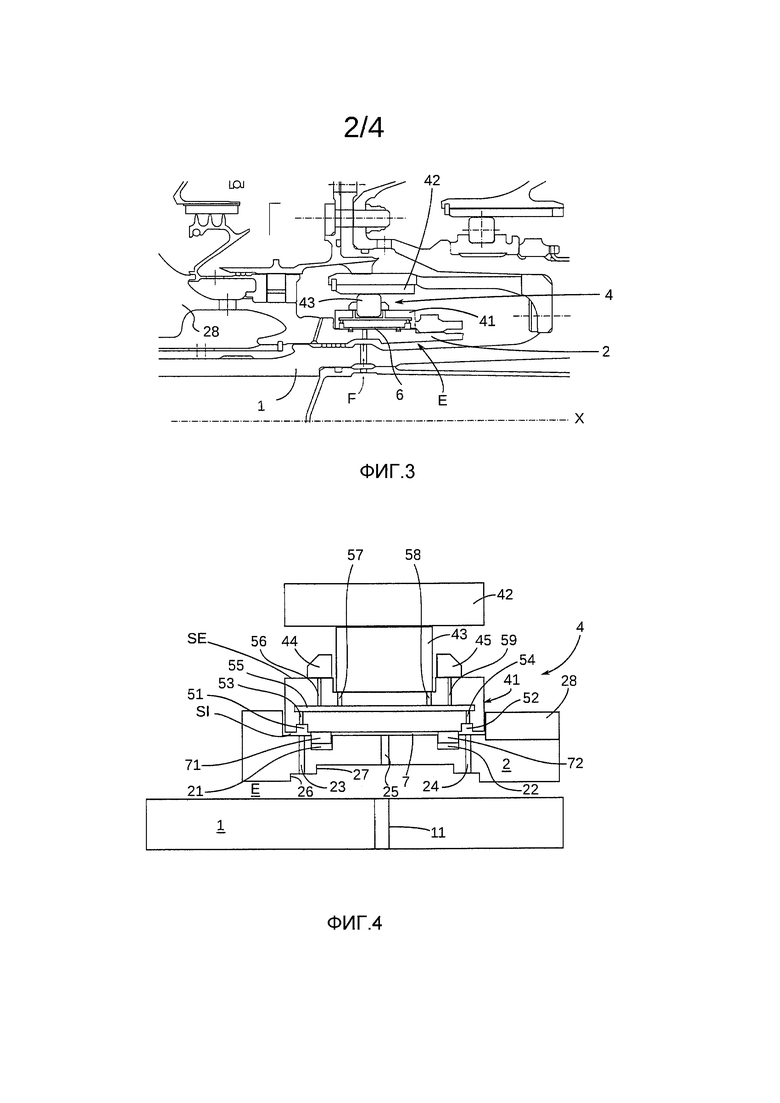

- Фиг.3 представляет собой вид осевого сечения турбореактивного двигателя летательного аппарата согласно изобретению;

- Фиг.4 представляет собой увеличенный вид осевого сечения подшипника турбореактивного двигателя, изображенного на фиг.3;

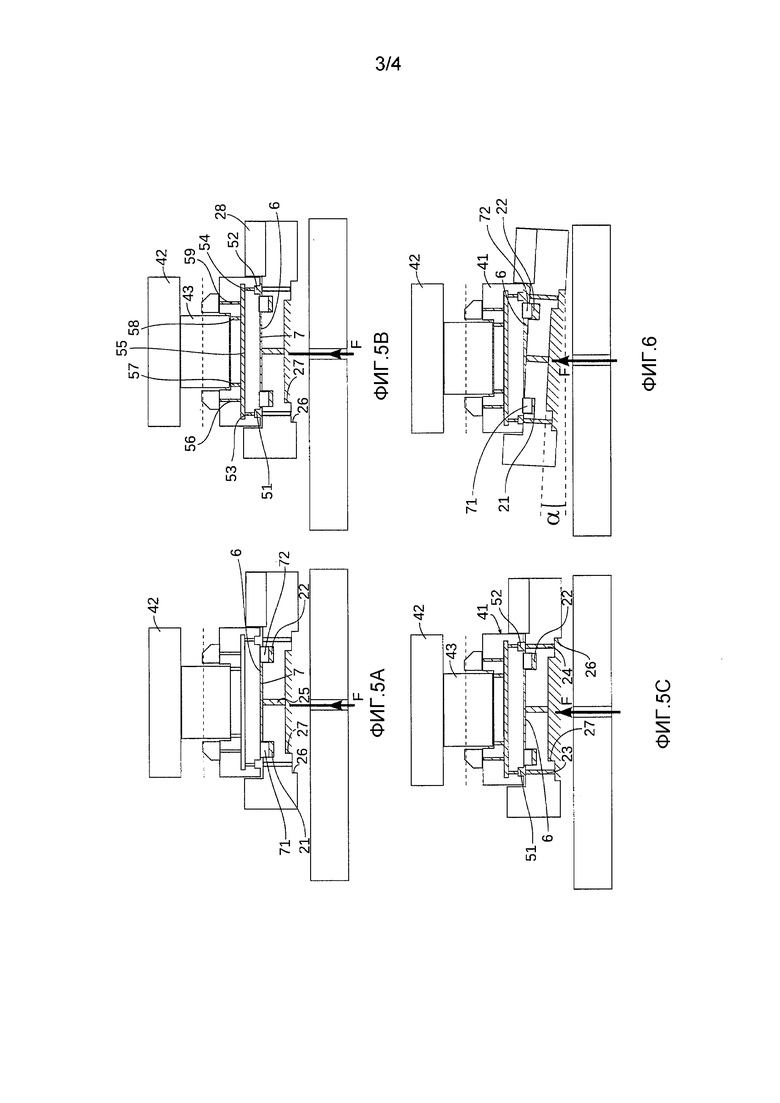

- Фиг.5A изображает первый этап обеспечения смазывающим маслом подшипника, показанного на фиг.4;

- Фиг.5B изображает второй этап обеспечения смазывающим маслом подшипника, показанного на фиг.4;

- Фиг.5C изображает третий этап обеспечения смазывающим маслом подшипника, показанного на фиг.4;

- Фиг.6 представляет собой вид осевого сечения подшипника турбореактивного двигателя, изображенного на фиг.4, во время приведения в конус вала ротора каскада высокого давления турбореактивного двигателя;

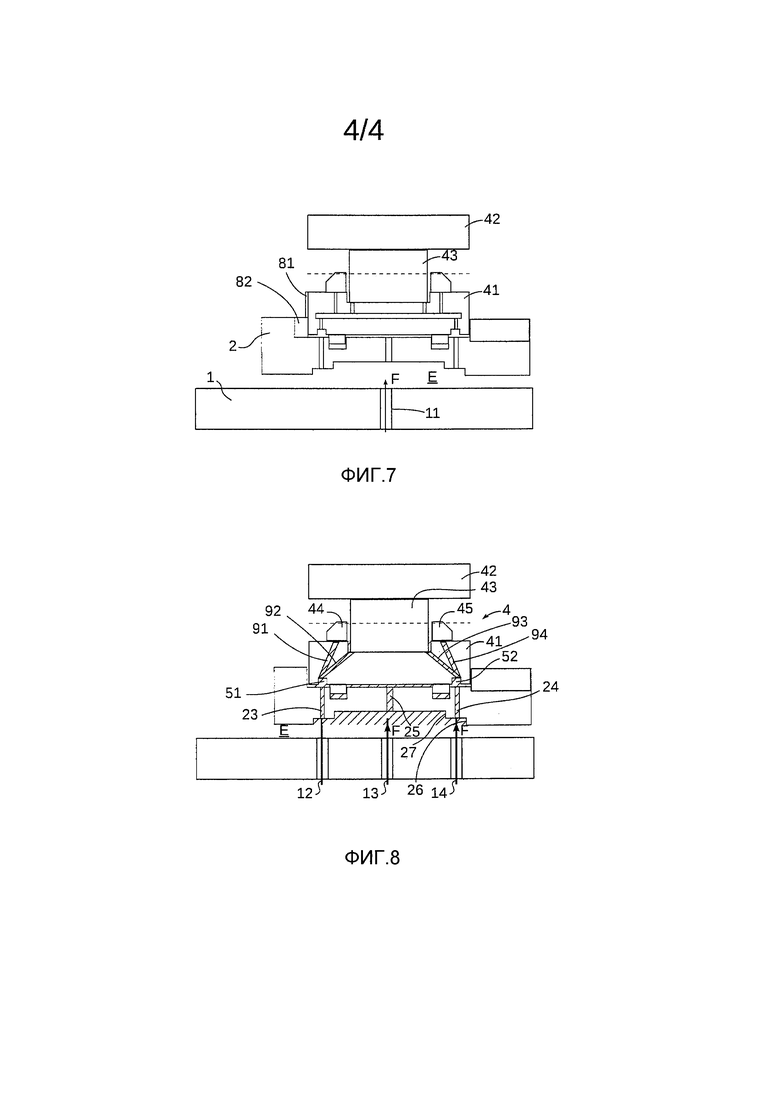

- Фиг.7 представляет собой вид осевого сечения первого варианта подшипника турбореактивного двигателя согласно изобретению, и

- Фиг.8 представляет собой вид осевого сечения третьего варианта подшипника турбореактивного двигателя согласно изобретению.

Изобретение в дальнейшем будет представлено применительно к турбореактивному двигателю, но оно применяется ко всем турбомашинам, как для приведения в движение летательного аппарата, так и для выработки электроэнергии.

Как показано на фиг.3, аналогично турбореактивному двигателю на основе достигнутого уровня техники, показанному на фиг.1, турбореактивный двигатель согласно изобретению содержит первый вал ротора каскада низкого давления и второй вал ротора каскада высокого давления 2, которые являются соосными относительно друг друга и вытянуты по оси Х турбореактивного двигателя. Валы роторов каскада низкого давления 1 и высокого давления 2 установлены вращающимися относительно друг друга и разделены смазывающим пространством E, известным специалистам под названием «междужелезное пространство», причем вал ротора каскада низкого давления 1 установлен в валу ротора каскада высокого давления 2.

Турбореактивный двигатель содержит, кроме того, направляющий подшипник 4 упомянутых валов роторов каскадов низкого давления 1 и высокого давления 2, который содержит первое внутреннее кольцо 41 и второе внешнее кольцо 42, между которыми размещены подвижные элементы, в данном случае ролики 43. Как это показано на фиг.3, подшипник 4 установлен внешне расположенным к валу ротора каскада высокого давления 2. Для этого задняя оконечность вала ротора каскада низкого давления 1 содержит кольцевую канавку, окружающую заднюю оконечность вала ротора каскада высокого давления 2 таким образом, что направляющий подшипник 4 установлен внутренне расположенным к валу ротора каскада низкого давления 1 и внешне расположенным к валу ротора каскада высокого давления 2. Другими словами, внешнее кольцо 42 подшипника 4 жестко соединено с частью вала ротора каскада низкого давления 1, в то время как внутреннее кольцо 41 подшипника 4 жестко соединено с частью вала ротора каскада высокого давления 2, которое специалистами обычно называется «шейкой высокого давления».

Как это показано на фиг.4, детально изображающей подшипник 4, внутреннее кольцо 41 подшипника 4 содержит каналы 51-59, позволяющие направлять смазывающее масло от внутренней поверхности SI внутреннего кольца 41 к его внешней поверхности SE. Аналогично турбореактивному двигателю, представленному на фиг.1, турбореактивный двигатель согласно изобретению содержит средства подведения потока смазывающего масла F для смазки направляющего подшипника 4. В данном примере средства подведения представлены в виде жиклеров, но понятно, что они могли бы иметь различные формы.

Средства подведения потока смазывающего масла F имеют внутреннее к валу ротора каскада низкого давления 1 расположение. Таким образом, для смазки направляющего подшипника 4 поток смазывающего масла F должен проходить последовательно вал ротора каскада низкого давления 1, смазывающее пространство E и вал ротора каскада высокого давления 2. Для этого, как это показано на фиг.4, вал ротора каскада низкого давления 1 содержит радиальные сквозные распределяющие отверстия 11, выполненные для распределения потока смазывающего масла F от средств подведения к смазывающему пространству E. Аналогичным образом, вал ротора каскада высокого давления 2 содержит радиальные сквозные распределяющие отверстия 23-25, выполненные для распределения потока смазывающего масла F в каналах 51-59 внутреннего кольца 41 подшипника 4 и, таким образом, смазки роликов 43 и сепараторов 44-45 подшипника 4.

Согласно изобретению внутреннее кольцо 41 подшипника 4 установлено плавающим на валу ротора каскада высокого давления 2 посредством демпфирующего тонкого жидкого слоя 6 таким образом, что внутреннее 41 и внешнее 42 кольца подшипника 4 остаются параллельными в процессе работы турбореактивного двигателя. Демпфирующий тонкий жидкий слой 6 позволяет, таким образом, компенсировать неправильные положения вала ротора каскада высокого давления, например, когда последний деформируется и «приводится в конус».

Как это детально показано на фиг.4, подшипник 4 содержит внешнее кольцо 42, жестко соединенное с валом ротора каскада низкого давления 1, и внутреннее кольцо 41, установленное на валу ротора каскада высокого давления 2; причем между кольцами 41, 42 размещены ролики 43, зафиксированные в продольном направлении буртиками внутреннего кольца и в угловом направлении передним кольцевым сепаратором 44 и задним кольцевым сепаратором 45, которые установлены на внешней поверхности внутреннего кольца 41.

Камера гашения энергии 7 определена между внутренним кольцом 41 подшипника 4 и валом ротора каскада высокого давления 2 для размещения в ней смазывающего масла и образования демпфирующего тонкого жидкого слоя 6, расположенного между подшипником 4 и валом ротора каскада высокого давления 2. Если быть более точным, то камера гашения энергии 7 ограничена в радиальном направлении внутренней поверхностью SI внутреннего кольца 41, с одной стороны, и внешней поверхностью вала ротора каскада высокого давления 2, с другой стороны. Турбореактивный двигатель содержит, кроме того, переднее 71 и заднее 72 средства уплотнения, представленные в виде кольцевых сальников 71, 72, вытянутых в радиальном направлении, которые отличаются от внутреннего кольца 41 подшипника 4 и вала ротора каскада высокого давления 2. Как это показано на фиг.4, кольцевые сальники 71, 72 позволяют ограничить в продольном направлении камеру гашения энергии 7 и герметично удерживать смазывающее масло демпфирующего тонкого жидкого слоя 6. Сальники 71, 72 позволяют улучшить функционирование, но они не нужны для работы подшипника 4.

В этом примере каждый кольцевой сальник 71, 72 обладает точно определенным по размеру участком утечки для того, чтобы позволить смазывающему маслу вытекать из камеры гашения энергии 7. Каждый кольцевой сальник 71, 72 в данном примере содержит радиальную щель (не показана), вытянутую в угловом диапазоне порядка 1° между двумя краями сальника 71, 72. Таким образом, в процессе эксплуатации смазывающее масло демпфирующего тонкого жидкого слоя 6 обновляется в камере гашения энергии 7; причем поток масла F попадает в камеру гашения энергии 7 через сквозное отверстие 25 вала ротора каскада высокого давления 2 и удаляется через радиальные щели сальников 71, 72.

По-прежнему со ссылкой на фиг.4 вал ротора каскада высокого давления 2 содержит, по меньшей мере, две радиальные полости 21, 22, выполненные во внешней поверхности вала ротора каскада высокого давления 2 и образованные для размещения кольцевых сальников соответственно 71, 72. Таким образом, кольцевые сальники 71, 72 способны совершать радиальные поступательные перемещения в их полостях 71, 72 для создания условий для установки внутреннего кольца 41 подшипника 4 на валу ротора каскада высокого давления 2. В процессе эксплуатации кольцевые сальники 71, 72 опираются на внутреннюю поверхность SI внутреннего кольца 41 в результате воздействия центробежных сил для определения границ камеры гашения энергии 7.

Как это показано на фиг.4, каждый сальник 71, 72 имеет по существу прямоугольное осевое сечение и может, таким образом, поступательно перемещаться в своей полости 21, 22, осевое сечение которой также прямоугольное. Каждый сальник 71, 72, таким образом, свободно может входить во вращение согласно оси X турбореактивного двигателя в своей полости 21, 22. Моменты сопротивления, связанные с трением между кольцевыми сальниками 71, 72 и валом ротора каскада высокого давления 2, с одной стороны, и внутренней поверхностью внутреннего кольца 41, с другой стороны, выше при трении качения роликов 43. Это, предпочтительно, может позволить не прибегать к антивращающему устройству между внутренним кольцом 41 и валом ротора каскада высокого давления 2.

Как указывалось ранее, внутреннее кольцо 41 подшипника 4 содержит, кроме того, каналы 51-59 обеспечения маслом, которые соединяют внутреннюю поверхность SI внутреннего кольца 41 с его внешней поверхностью SE для смазки и охлаждения роликов 43 подшипника 4. Принимая во внимание, что демпфирующий тонкий жидкий слой 6 в радиальном направлении расположен на одной линии с роликом 43 подшипника 4 для оптимизации демпфирования, более не представляется возможным образовывать радиальные каналы, расположенные в радиальном направлении на одной линии с роликом 43 во внутреннем кольце 41, как это осуществлялось для подшипников на основе достигнутого уровня техники.

Согласно изобретению внутреннее кольцо 41 между своими передним и задним краями содержит центральную часть, внутренняя поверхность SI которой является цельной и сплошной, т.е. она не содержит отверстий, для образования внешней радиальной стенки камеры гашения энергии 7.

Вместе с тем для обеспечения направления смазывающего масла F через внутреннее кольцо 41, как это показано на фиг.4, последнее содержит, по меньшей мере:

- передний кольцевой желобок 51 и задний кольцевой желобок 52, выполненные во внутренней поверхности SI внутреннего кольца 41;

- продольный внутренний канал 55;

- первый передний радиальный канал 53, соединяющий передний кольцевой желобок 51 с продольным внутренним каналом 55;

- первый задний радиальный канал 54, соединяющий задний кольцевой желобок 52 с продольным внутренним каналом 55;

- второй передний радиальный канал смазки сепаратора 56, соединяющий продольный внутренний канал 55 с внешней поверхностью SE внутреннего кольца 41, расположенного под передним сепаратором 44;

- второй передний радиальный канал смазки ролика 57, соединяющий продольный внутренний канал 55 с внешней поверхностью SE внутреннего кольца 41, расположенного под передней частью ролика 43;

- второй задний радиальный канал смазки ролика 58, соединяющий продольный внутренний канал 55 с внешней поверхностью SE внутреннего кольца 41, расположенного под задней частью ролика 43, и

- второй задний радиальный канал смазки сепаратора 59, соединяющий продольный внутренний канал 55 с внешней поверхностью SE внутреннего кольца 41, расположенного под задним сепаратором 45.

Такие каналы 51-59 позволяют собирать поток масла F на боковых краях внутренней поверхности SI внутреннего кольца 41 и распределять по внешней поверхности SE для смазки сепараторов 44, 45 и роликов 43.

Для обеспечения, с одной стороны, камеры гашения энергии 7, а с другой стороны, каналов 51-59 внутреннего кольца 41 вал ротора каскада высокого давления 2 содержит: передние радиальные сквозные отверстия 23, расположенные на одной линии с передним кольцевым желобком 51 внутреннего кольца 41; задние радиальные сквозные отверстия 24, расположенные на одной линии с задним кольцевым желобком 52 внутреннего кольца 41, и центральные радиальные сквозные отверстия 25, выходящие в камеру гашения энергии 7.

Вал ротора каскада высокого давления 2 содержит, кроме того, основную кольцевую ванночку 26 и вспомогательную кольцевую ванночку 27, выработанные в радиальном направлении во внутренней поверхности вала ротора каскада высокого давления 2. Как это показано на фиг.4, вспомогательная ванночка 27 выработана в основной ванночке 26 для образования множества уровней и обеспечения возможности последовательного снабжения сквозных отверстий 23-25 вала ротора каскада высокого давления 2 во время запуска турбореактивного двигателя, как это будет описано в последующем. Продольный размер основной ванночки 26 больше вспомогательной ванночки 27. Таким образом, центральные сквозные отверстия 25 выходят во вспомогательную ванночку 27, в то время как передние 23 и задние 24 сквозные отверстия выходят в основную ванночку 26.

Далее со ссылкой на фиг.5A-5C будет представлен способ обеспечения смазывающим маслом F подшипника 4 турбореактивного двигателя согласно изобретению.

Со ссылкой на фиг.5A, изображающую первый этап обеспечения маслом, смазывающее масло F (на фиг.5А-5С изображено штрихующими линиями) собирается в результате воздействия центробежных сил во вспомогательной ванночке 27, имеющей кольцевую форму, и вытекает через центральное сквозное отверстие 25 вала ротора каскада высокого давления 2 для наполнения камеры гашения энергии 7. Поток смазывающего масла F давит на передний 71 и задний 72 кольцевые сальники, которые продвигаются соответственно вперед и назад. Как это показано на фиг.5A, смазывающее масло F наполняет полости 21, 22 сальников 71, 72, выполненные во внешней поверхности вала ротора каскада высокого давления 2. Камера гашения энергии 7, таким образом, наполнена смазывающим маслом F под давлением для образования демпфирующего тонкого жидкого слоя 6 между валом ротора каскада высокого давления 2 и подшипником 4. В результате осуществления данного первого этапа обеспечения маслом демпфирующий тонкий жидкий слой 6 начинает действовать.

Со ссылкой на фиг.5B, изображающую второй этап обеспечения маслом, по мере поступления смазывающего масла оно вытекает за пределы камеры гашения энергии 7 через доведенный до определенного размера участок утечки сальников 71, 72. Под воздействием центробежных сил смазывающее масло F, истекающее из камеры гашения энергии 7, попадает в кольцевые желобки 51, 52 внутреннего кольца 41 для собирания, а затем направления во вторые каналы смазки 56-59 через первые радиальные каналы 53-54 и внутренний продольный канал 55. В результате осуществления данного второго этапа обеспечения маслом каналы 51-59 внутреннего кольца 41 наполнены смазывающим маслом, но объем остается небольшим, поскольку он соответствует объему утечки из камеры гашения энергии 7. Данный этап позволяет начать смазку подшипника 4.

Со ссылкой на фиг.5C, изображающую третий этап обеспечения маслом, смазывающее масло переливается через край вспомогательной ванночки 27 для скапливания в основной ванночке 26, что позволяет смазывающему маслу F снабжать непосредственно кольцевые желобки 51, 52 внутреннего кольца 41 через переднее 23 и заднее 24 сквозные отверстия вала ротора каскада высокого давления 2. Объем масла, истекающего из переднего 23 и заднего 24 сквозных отверстий вала ротора каскада высокого давления 2, позволяет оптимальным образом обеспечить каналы 51-59 внутреннего кольца 41 для охлаждения и смазки подшипника 4.

Далее со ссылкой на фиг.6 в процессе эксплуатации турбореактивного двигателя вал ротора каскада высокого давления 2 деформируется и «приводится в конус» в результате совместного воздействия центробежных сил и тепловых расширений; причем передняя часть вала ротора каскада высокого давления 2 перемещается в радиальном направлении наружу и образует угол α с осью X турбореактивного двигателя. Ввиду присутствия демпфирующего тонкого жидкого слоя 6 существует зазор между внутренним кольцом 41 подшипника 4 и валом ротора каскада высокого давления 2. Этот зазор позволяет компенсировать деформацию вала ротора каскада высокого давления 2 демпфирующим тонким жидким слоем 6, причем, как это показано на фиг.6, направленность внутреннего кольца 41 подшипника 4 не меняется. Параллельность между внутренним 41 и внешним 42 кольцами подшипника сохранена, смазка подшипника 4 потоком смазывающего масла F остается оптимальной.

Предпочтительно, внутреннее кольцо 41 подшипника 4 содержит средства жесткого соединения во вращении внутреннего кольца 41 и вала ротора каскада высокого давления 2, что позволяет повысить безопасность всей совокупности, допуская при этом радиальный зазор между внутренним кольцом 41 и валом ротора каскада высокого давления 2 для компенсации деформации вала ротора каскада высокого давления 2. Предпочтительно, средства жесткого соединения представлены в виде пальцев или зубцов 81, взаимодействующих с зубцами 82 вала ротора каскада высокого давления 2, как это изображено на фиг.7.

Изобретение ранее было представлено для внутреннего кольца 41 подшипника 4, содержащего совокупность радиальных каналов 53-54, 56-59 и внутреннего продольного канала 55. Альтернативно, когда радиальная толщина внутреннего кольца 41 подшипника 4 не является достаточной для образования внутреннего продольного канала 55, внутреннее кольцо 41 может содержать наклоненные каналы 91-94, как это изображено на фиг.8.

Описание данного варианта изобретения приведено со ссылкой на фиг.8. Цифровые позиции, использованные при описании конструктивных элементов или функций, идентичных, эквивалентных или похожих на конструктивные элементы, изображенные на фиг.4, являются одинаковыми для упрощения описания. Кроме того, используется не все полное описание внутреннего кольца, представленного на фиг.4, данное описание применяется к конструктивным элементам, представленным на фиг.8, в случае отсутствия различий. Приводится описание только существенных отличий, конструктивных и функциональных.

Таким образом, как это показано на фиг.8, внутреннее кольцо 41 содержит:

- передний кольцевой желобок 51 и задний кольцевой желобок 52, выполненные во внутренней поверхности SI внутреннего кольца 41;

- первый передний наклонный канал 91, соединяющий передний кольцевой желобок 51 с внешней поверхностью SE внутреннего кольца 41, расположенного под передним сепаратором 44;

- второй передний наклонный канал 92, соединяющий передний кольцевой желобок 51 с внешней поверхностью SE внутреннего кольца 41, расположенного под передней частью ролика 43;

- первый задний наклонный канал 93, соединяющий задний кольцевой желобок 52 с внешней поверхностью SE внутреннего кольца 41, расположенного под задней частью ролика 43, и

- второй задний наклонный канал 94, соединяющий задний кольцевой желобок 52 с внешней поверхностью SE внутреннего кольца 41, расположенного под задним сепаратором 45.

Ранее был показан вал ротора каскада низкого давления 1, содержащий сквозные отверстия 11, рассредоточенные в единой поперечной плоскости по оси X турбореактивного двигателя. Понятно, что вал ротора каскада низкого давления 1 может содержать сквозные отверстия 12, 13, 14, рассредоточенные во множестве поперечных плоскостей, смещенных в продольном направлении (например, в трех, как это показано на фиг.8) для лучшего распределения смазывающего масла F в сквозных отверстиях 23, 24, 25 вала ротора каскада высокого давления 2.

Турбомашина, содержащая, по меньшей мере, один вал и, по меньшей мере, один подшипник, направляющий во вращении упомянутый вал вокруг оси турбомашины; подшипник, содержащий первое внутренне расположенное в радиальном направлении кольцо и второе внешне расположенное в радиальном направлении кольцо, между которыми размещены подвижные элементы; турбомашина, в которой первое кольцо установлено плавающим на упомянутом валу посредством демпфирующего тонкого жидкого слоя. Технический результат изобретения - повышение надежности путем исключения деформации вала, на котором расположен подшипник. 2 н. и 7 з.п. ф-лы, 10 ил.

1. Турбомашина, содержащая, по меньшей мере, один вал (2) и, по меньшей мере, один подшипник (4), направляющий упомянутый вал (2) во вращении вокруг оси (X) турбомашины; причем подшипник (4) содержит первое внутренне расположенное в радиальном направлении кольцо (41) и второе внешне расположенное в радиальном направлении кольцо (42), между которыми размещены подвижные элементы (43); турбомашина, отличающаяся тем, что первое кольцо (41) установлено плавающим на валу (2) посредством демпфирующего тонкого жидкого слоя (б) для демпфирования неправильных положений вала во время его работы; причем турбомашина содержит переднее (71) и заднее (72) уплотняющие средства, установленные для формирования камеры гашения энергии (7), ограниченной в радиальном направлении первым кольцом (41) и упомянутым валом (2), а в продольном направлении передним (71) и задним (72) уплотняющими средствами.

2. Турбомашина по п. 1, в которой вал (2) содержит, по меньшей мере, одну кольцевую полость (21, 22), выполненную для размещения переднего (71) и (или) заднего (72) средств уплотнения.

3. Турбомашина по п. 2, в которой первое кольцо (41) содержит внешнюю поверхность (SE), обращенную к подвижным элементам (43) подшипника (4), и внутреннюю поверхность (SI), противоположную внешней поверхности (SE); причем внутренняя поверхность (SI) первого кольца (41) содержит, по меньшей мере, один передний кольцевой желобок (51) и задний кольцевой желобок (52); причем внутренняя поверхность (SI) первого кольца (41), которая вытянута между передним (51) и задним (52) кольцевыми желобками, является цельной.

4. Турбомашина по п. 1, в которой первое кольцо содержит внешнюю поверхность (SE), обращенную к подвижным элементам (43) подшипника (4), и внутреннюю поверхность (SI), противоположную внешней поверхности (SE); причем первое кольцо (41) содержит:

- по меньшей мере, один внутренний продольный канал (55), вытянутый в первом кольце (41);

- первые каналы (53, 54), соединяющие продольный канал (55) с внутренней поверхностью (SI) первого кольца (41), и

- вторые каналы (56, 57, 58, 59), соединяющие продольный канал (55) с внешней поверхностью (SE) первого кольца (41).

5. Турбомашина по п. 3, в которой первые каналы (53-54) выходят по меньшей мере в один кольцевой желобок, выбранный из передних кольцевых желобков (51) и заднего кольцевого желобка (52).

6. Турбомашина по п. 1, в которой первое кольцо содержит внешнюю поверхность (SE), обращенную к подвижным элементам (43) подшипника (4), и внутреннюю поверхность (SI), противоположную внешней поверхности (SE); причем первое кольцо (41) содержит, по меньшей мере, соединительные каналы (91, 92, 93, 94), вытянутые под наклоном относительно поперечной плоскости, определенной относительно оси (X) турбомашины; причем соединительные каналы (91-94) соединяют внутреннюю поверхность (SI) первого кольца (41) с его внешней поверхностью (SE).

7. Турбомашина по п. 1, в которой вал (2) содержит основную кольцевую ванночку (26), выполненную в радиальном направлении во внутренней поверхности вала (2), и вспомогательную кольцевую ванночку (27), выполненную в радиальном направлении во внутренней поверхности основной ванночки (26), причем вал содержит:

- отверстия (25) обеспечения демпфирующим тонким жидким слоем (6), которые соединяют вспомогательную ванночку (27) с внешней поверхностью вала (2), и

- отверстия (23, 24) смазки подшипника (4), которые соединяют основную ванночку (26) с внешней поверхностью вала (2).

8. Турбомашина по п. 1, в котором турбомашина содержит вал турбины низкого давления (1) и вал турбины высокого давления (2); причем первое кольцо (41) является внутренним кольцом межвального подшипника (4), установленного на валу турбины высокого давления.

9. Способ обеспечения смазывающим маслом турбомашины, содержащей, по меньшей мере, один вал (2) и, по меньшей мере, один подшипник (4), направляющий упомянутый вал (2) во вращении вокруг оси (X) турбомашины; причем подшипник (4) содержит первое внутренне расположенное в радиальном направлении кольцо (41) и второе внешне расположенное в радиальном направлении кольцо (42), между которыми размещены подвижные элементы (43); причем первое кольцо (41) имеет внешнее к упомянутому валу (2) расположение и содержит каналы смазки подвижных элементов (43), причем турбомашина содержит передние уплотняющие средства (71) и задние уплотняющие средства (72), установленные для формирования камеры (7) гашения энергии, ограниченной в радиальном направлении первым кольцом (41) и упомянутым валом (2), а в продольном направлении передним (71) и задним (72) уплотняющими средствами, причем в способе при запуске турбомашины:

- поток смазывающего масла (F) подают в камеру гашения энергии (7) для образования демпфирующего тонкого жидкого слоя (6) между первым кольцом (41) и валом (2) для смягчения неправильного положения вала в процессе его эксплуатации, затем

- поток смазывающего масла (F) подают в каналы смазки подвижных элементов (43).

| US 2008190093 A1, 14.08.2008 | |||

| US 2010111681 A1, 06.05.2010 | |||

| US 2009297083 A1, 03.12.2009 | |||

| US 2006233479 A1, 19.10.2006 | |||

| Способ плавного регулирования производительности компрессорных станций магистральных газопроводов | 1988 |

|

SU1564397A1 |

| Опорно-уплотнительный узел турбомашины | 1983 |

|

SU1125392A1 |

| Опора вала турбоагрегата | 1978 |

|

SU730981A1 |

Авторы

Даты

2016-11-27—Публикация

2012-06-06—Подача