Область техники

Изобретение относится к цеолитам с улучшенной морфологией, а также к способам их получения.

Уровень техники

Цеолитные кристаллические структуры наши широкое применение в процессах перегонки нефти и в других процессах переработки нефтяных потоков. Некоторые области применения цеолитов основаны на их каталитических свойствах, тогда как в других областях применения используют способность цеолитов к селективной адсорбции молекул в газовом потоке.

Одним типом цеолитной структуры, используемым для каталитической обработки нефтяных потоков, является ZSM-5. ZSM-5 представляет собой цеолит с каркасом MFI. В патенте US 3702866 представлен пример условий синтеза для образования кристаллов ZSM-5. Данные условия включают применение соли тетрапропиламмония в качестве структурообразующего агента для образования кристаллов ZSM-5. Отношение SiO2:Al2O3 в смеси для синтеза обычно составляет от 5 до 100, причем отношение от 10 до 60 считается предпочтительным.

Другим типом цеолитной структуры, используемым для каталитической обработки, является ZSM-12, который представляет собой цеолит, имеющий каркас типа MTW. В патенте US 3832449 представлен пример условий синтеза для образования кристаллов ZSM-12, который включает применение соли тетраэтиламмония в качестве структурообразующего агента. Отношение SiO2:Al2O3 в смеси для синтеза обычно составляет от 40 до 200, причем отношение от 85 до 125 считается предпочтительным.

В патенте US 4452769 представлен другой пример условий синтеза для образования кристаллов ZSM-12, включающий применение соли метилтриэтиламмония в качестве структурообразующего агента. Отношение SiO2:Al2O3 в смеси для синтеза обычно составляет 40 или выше (включая смеси без добавленного оксида алюминия), причем отношение 85 или выше считается предпочтительным.

В патенте US 5672331 описан способ синтеза ZSM-5 и других MFI цеолитов с использованием различных структурообразующих агентов на основе солей тетраалкиламмония. Структурообразующие агенты включают соли тетрапропиламмония и соли тетраэтиламмония. Отмечено некоторое преимущество солей тетрапропиламмония для синтеза ZSM-5 с высоким отношением SiO2:Al2O3. Указано, что отношение OH-:SiO2, составляющее 0,1 или менее, препятствует зародышеобразованию независимо от затравочных кристаллов, что обеспечивает получение кристаллов с более узким распределением по размерам. В случае смесей для синтеза с OH-:SiO2, составляющим 0,1 или менее, ряд затравок используют для регулирования размера кристалла. Все примеры синтеза включают применение соли тетрапропиламмония в качестве структурообразующего агента. В одной группе примеров использовали отношение SiO2:Al2O3, составляющее 340, что приводило к образованию сферических кристаллов ZSM-5. Вторая группа смесей не содержала добавленного оксида алюминия, однако включала фторид-ионы. Для этой второй группы смесей указано, что кристаллиты имеют коробчатую шестиугольную форму («coffin»). При массовом процентном содержании затравочных кристаллов, составляющем примерно 0,12 масс. %, получали кристаллы коробчатой шестиугольной формы длиной 0,6 мкм. Условия реакции для всех примеров включают низкие отношения других реагентов к диоксиду кремния. Отмечено, что условия синтеза обеспечивают получение однородных размеров частиц, однако не приводят никаких доказательств образования однородных частиц.

В патенте US 6180550 описаны способы синтеза кристаллов цеолита ZSM-5. Кристаллы ZSM-5 образуют из смесей для синтеза с отношением SiO2:Al2O3, составляющим от 10 до 25. По меньшей мере в некоторых примерах кристаллы ZSM-5 характеризуются средним размером 0,05 мкм или менее. Также отмечено, что кристаллы имеют высокую площадь поверхности, в том числе площадь поверхности мезопор более 45 м2/г.

Краткое описание изобретения

В одном аспекте предложен пористый кристаллический материал, имеющий каркасную структуру ZSM-5, в котором отношение XO2:Y2O3 составляет по меньшей мере примерно 80, где X является четырехвалентным элементом, выбранным из Si, Ge, Sn или их сочетания, и Y является трехвалентным элементом, выбранным из Al, B, In, Ga, Fe или их сочетания; кристаллический материал имеет площадь поверхности мезопор по меньшей мере примерно 100 м2/г и содержит кристаллы, имеющие каркасную структуру ZSM-5 и стержневидную морфологию, при этом кристаллы имеют первый линейный размер кристалла, соответствующий длине кристалла, и средняя длина кристалла составляет от примерно 0,1 мкм до примерно 0,5 мкм, и второй линейный размер кристалла, среднее значение которого составляет примерно половину от средней длины кристалла или менее.

В другом аспекте предложен способ синтеза кристаллического материала, имеющего каркасную структуру ZSM-5. Способ включает получение смеси для синтеза, обеспечивающей возможность образования кристаллов с цеолитной каркасной структурой, где указанная смесь содержит воду, четырехвалентный оксид (XO2), щелочной или щелочноземельный гидроксид и структурообразующий агент, отношение XO2:Y2O3 в смеси составляет по меньшей мере примерно 50, смесь подходит для образования кристаллов, имеющих каркасную структуру ZSM-12, в отсутствие затравочных кристаллов, имеющих каркасную структуру ZSM-5; добавление от примерно 0,05 масс. % до примерно 5 масс. % затравочных кристаллов, имеющих каркасную структуру ZSM-5 в смесь для синтеза, и извлечение по существу чистых кристаллов, имеющих каркасную структуру ZSM-5, из смеси для синтеза, где кристаллы, имеющие каркасную структуру ZSM-5, имеют средний размер по меньшей мере 0,1 мкм, по меньшей мере в одном измерении, причем X является четырехвалентным элементом, выбранным из Si, Ge, Sn или их сочетания, и Y является трехвалентным элементом, выбранным из Al, B, In, Ga, Fe или их сочетания.

В еще одном аспекте предложен способ синтеза материала с каркасной структурой ZSM-5. Способ включает получение смеси для синтеза, обеспечивающей возможность образования кристаллов с цеолитной каркасной структурой, где указанная смесь содержит воду, четырехвалентный оксид (XO2), щелочной или щелочноземельный гидроксид и структурообразующий агент, отношение XO2:Y2O3 в смеси составляет по меньшей мере примерно 100, структурообразующий агент подходит для образования кристаллов, имеющих каркасную структуру ZSM-12 в отсутствие затравочных кристаллов; добавление от примерно 0,05 масс. % до примерно 5 масс. % затравочных кристаллов, имеющих каркасную структуру ZSM-5 в смесь для синтеза; и извлечение по существу чистых кристаллов, имеющих каркасную структуру ZSM-5, из смеси для синтеза, где кристаллы, имеющие каркасную структуру ZSM-5, имеют средний размер по меньшей мере 0,1 мкм по меньшей мере в одном измерении, отношение XO2:Y2O3 по меньшей мере примерно 80 и площадь поверхности мезопор по меньшей мере примерно 100 м2/г, причем X является четырехвалентным элементом, выбранным из Si, Ge, Sn или их сочетания, и Y является трехвалентным элементом, выбранным из Al, B, In, Ga, Fe или их сочетания.

Краткое описание чертежей

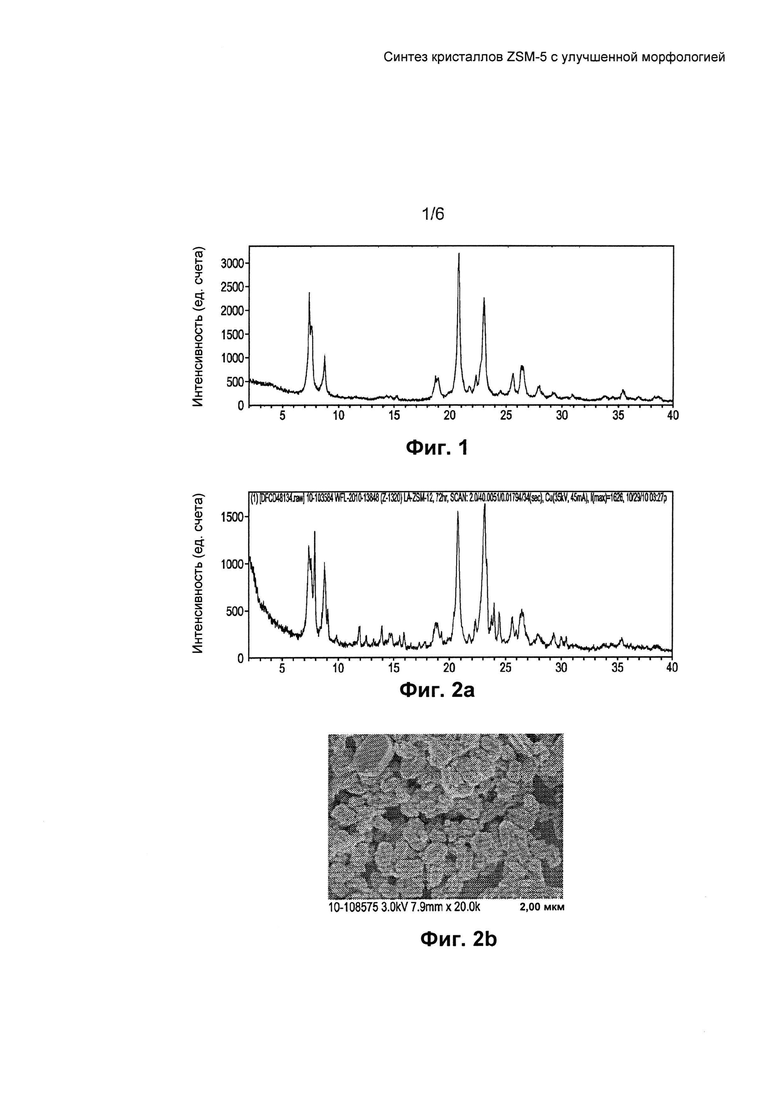

На Фиг. 1 показана полученная методом рентгеноструктурного анализа рентгенограмма чистой фазы кристаллов ZSM-12.

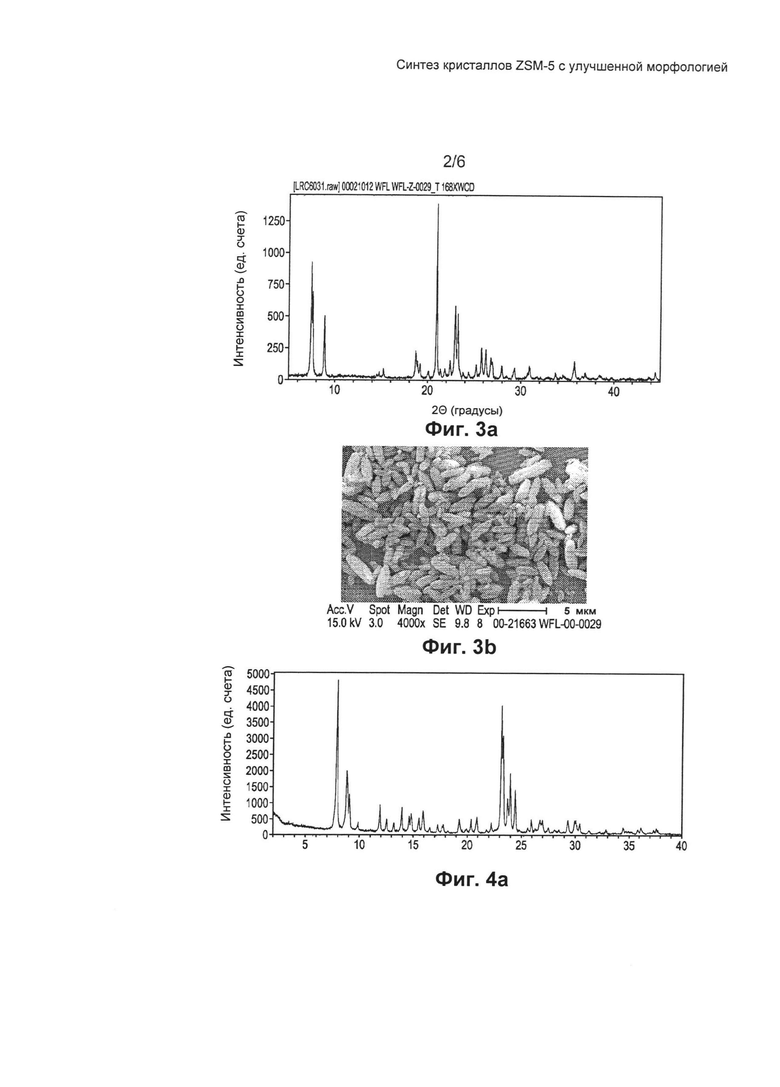

На Фиг. 2а показана полученная методом рентгеноструктурного анализа рентгенограмма кристаллов ZSM-12 с примесями ZSM-5.

На Фиг. 2b показаны изображения, полученные с помощью СЭМ (сканирующей электронной микроскопии), кристаллов ZSM-12 с примесями ZSM-5.

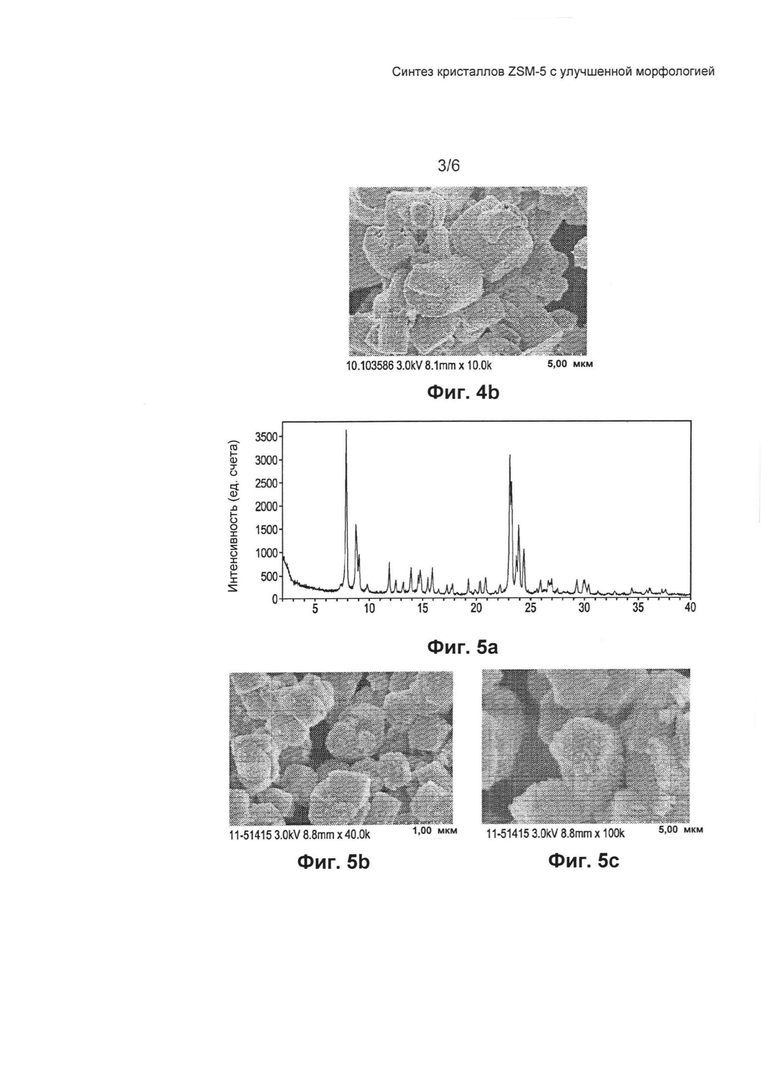

На Фиг. 3a и 3b показаны, соответственно, рентгенограмма и изображение СЭМ для кристаллов ZSM-12.

На Фиг. 4а и 4b показаны, соответственно, рентгенограмма и изображение СЭМ для кристаллов ZSM-12 со следами примесей ZSM-5.

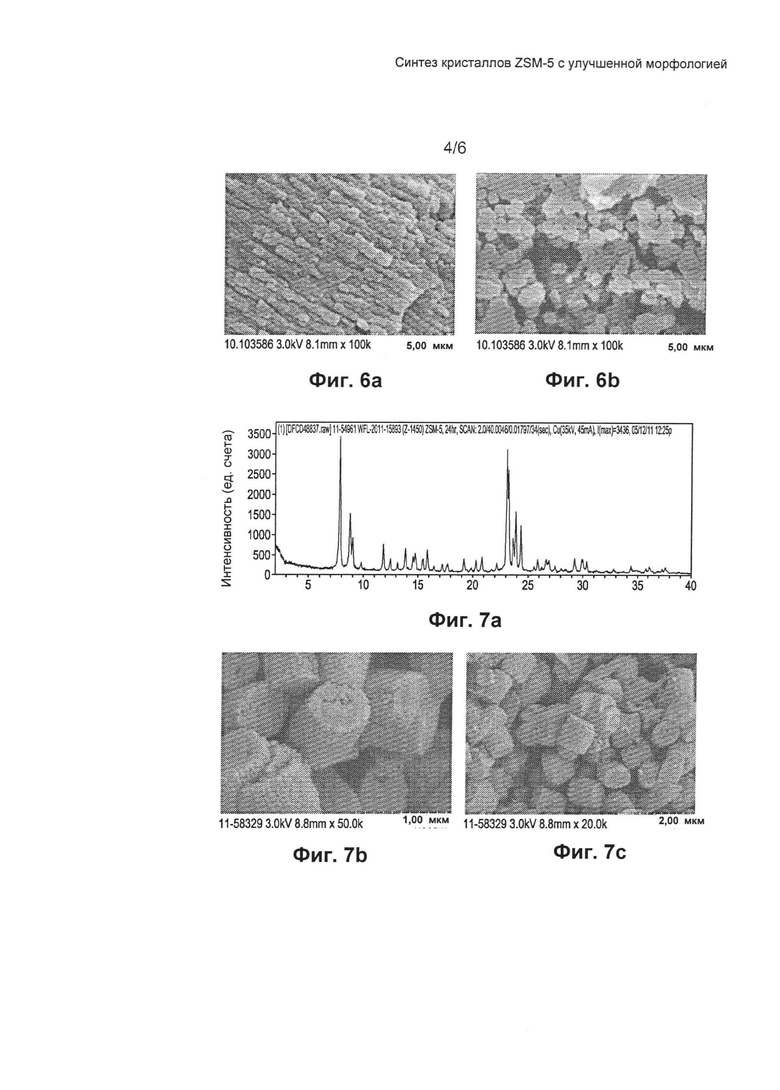

На Фиг. 5а показана рентгенограмма кристаллов ZSM-5.

На Фиг. 5b и 5c показаны изображения СЭМ кристаллов ZSM-5.

На Фиг. 6а и 6b показаны изображения СЭМ кристаллов ZSM-5.

На Фиг. 7а показана рентгенограмма кристаллов ZSM-5.

На Фиг. 7b и 7c показаны изображения СЭМ кристаллов ZSM-5.

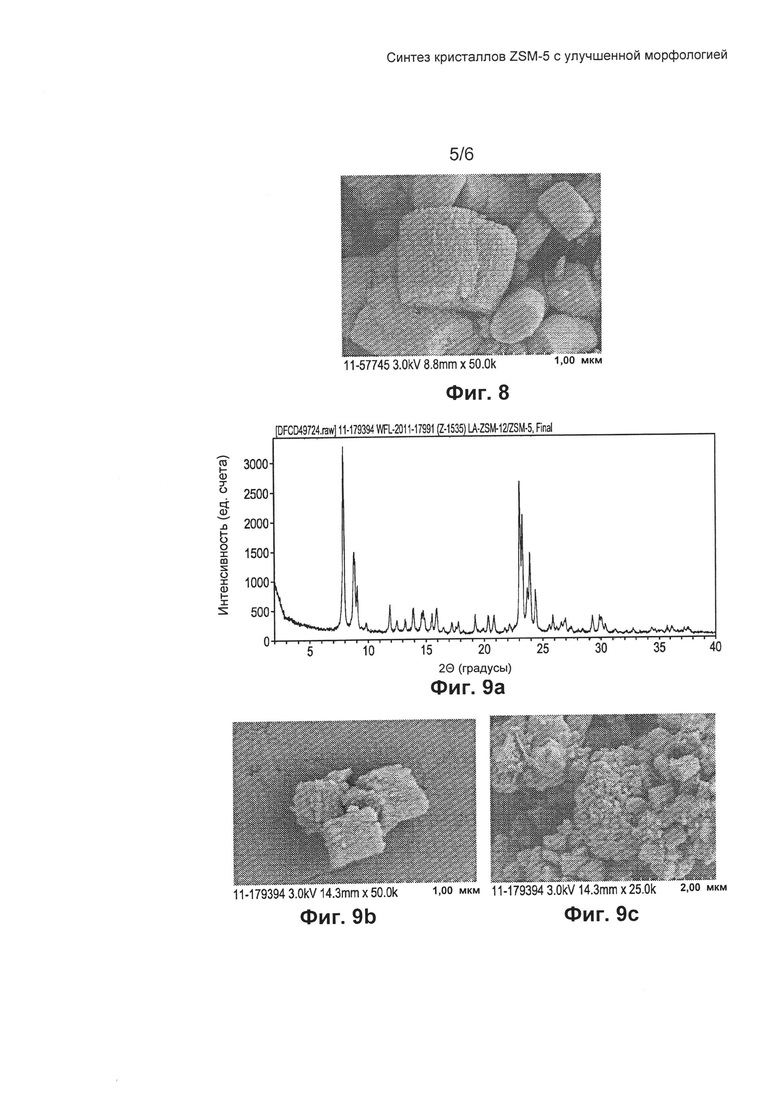

На Фиг. 8 показано изображение СЭМ кристаллов ZSM-5.

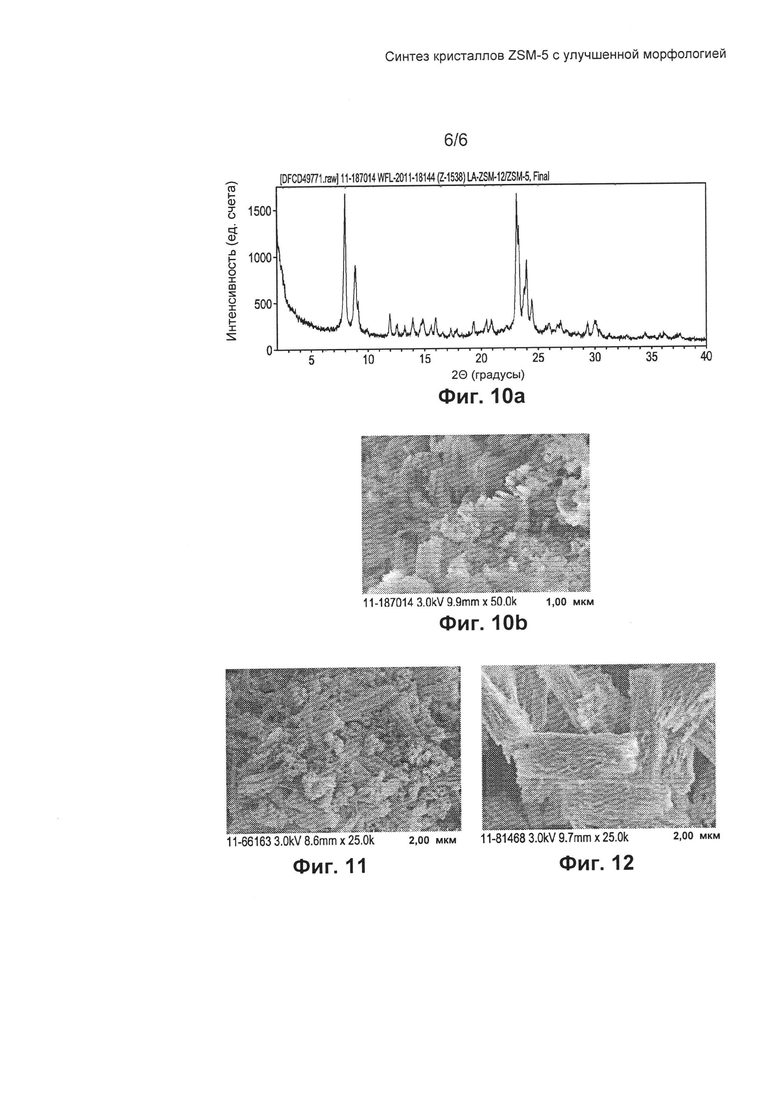

На Фиг. 9а показана рентгенограмма кристаллов ZSM-5.

На Фиг. 9b и 9c показаны изображения СЭМ кристаллов ZSM-5.

На Фиг. 10а показана рентгенограмма кристаллов ZSM-5.

На Фиг. 10b показано изображение СЭМ кристаллов ZSM-5.

На Фиг. 11 показано изображение СЭМ кристаллов ZSM-5.

На Фиг. 12 показано изображение СЭМ кристаллов ZSM-5.

Подробное описание воплощений

В различных воплощениях предложены способы синтеза кристаллов ZSM-5 из смесей для синтеза, в которых отношение SiO2:Al2O3 составляет по меньшей мере 50, например, по меньшей мере 100, и которые содержат структурообразующий агент, который традиционно считается более подходящим для синтеза ZSM-12. Предпочтительно смеси для синтеза соответствуют смесям для синтеза, из которых обычно получают кристаллы ZSM-12, если затравочные кристаллы не введены в смесь для синтеза.

В случае смесей для синтеза с достаточно высоким отношением SiO2:Al2O3, таким как отношение SiO2:Al2O3 по меньшей мере примерно 100, использование в качестве затравки таких смесей для синтеза затравочных кристаллов ZSM-5 может привести к получению чистой фазы кристаллов ZSM-5 с новой морфологией. По морфологии могут быть представлены стержневидные первичные кристаллиты длиной примерно 0,5 мкм или менее, которые сгруппированы/агрегированы с получением более крупных вторичных кристаллических структур в виде «бочек» или «винных бочек», в которых оси стержневидных кристаллов длиной 0,5 мкм или менее (или удлиненных кристаллов) могут быть преимущественно расположены параллельно длинной оси агрегированных бочкообразных структур, которые имеют длину от примерно 0,5 мкм до примерно 5 мкм. Новая монолитная структура (или вторичная кристаллическая структура) и новая морфология могут привести к неожиданно большим величинам площади поверхности мезопор и объема мезопор для вторичных кристаллов.

Можно сказать, что известные интервалы для смесей для синтеза ZSM-5 и ZSM-12 существенно перекрываются. В качестве примера, в таблице 1 приведено сравнение условий синтеза, описанных для ZSM-5 в патенте US 3702866 и для ZSM-12 в патенте US 3832449. Структурообразующим агентом (СОА) в случае смеси для синтеза ZSM-5 является соль тетрапропиламмония, в то время как в случае смеси для синтеза ZSM-12 СОА является соль тетраэтиламмония. Оба структурообразующих агента представлены в таблице 1 как R4N+.

Как показано в таблице 1, стандартные условия синтеза, описанные для ZSM-5 и ZSM-12, могут перекрываться в широком диапазоне. Из-за этого перекрывания условий, при которых могут образовываться ZSM-5 и ZSM12, структурообразующий агент в смеси для синтеза может оказывать сильное влияние на определение типа образующихся кристаллов.

Следует отметить, что в таблице 1 показано использование SiO2, Al2O3 и Na для синтеза цеолитов. Для представленного описания следует понимать, что при использовании других четырехвалентных элементов вместо кремния или в сочетании с кремнием, таких как олово, германий или их сочетание, других трехвалентных элементов вместо алюминия или в сочетании с алюминием, таких как бор, индий, галлий, железо или их сочетание, и других щелочных или щелочноземельных элементов вместо натрия или в сочетании с натрием, таких как калий, магний, кальций или их сочетание, в общем можно синтезировать другие кристаллы, имеющие каркасную структуру цеолита. Таким образом, когда описывают отношение SiO2:Al2O3, следует понимать, что эти отношения можно обобщить до компонентов X и Y, т.е. похожие отношения XO2:Y2O3 также могут подходить для образования материала, имеющего соответствующую каркасную структуру цеолита. В данном документе кристаллические материалы, имеющие каркас типа ZSM-5, включают любой материал, который имеет или который можно отнести к категории имеющего каркас типа MFI. Таким образом, кристалл ZSM-5 представляет собой тип кристалла, подпадающий под определение кристалла, имеющего каркас типа ZSM-5.

Традиционно для синтеза цеолитов и/или других микропористых материалов используют различные структурообразующие агенты, при этом некоторые структурообразующие агенты являются предпочтительными для синтеза структур с каркасом типа ZSM-12, тогда как другие структурообразующие агенты являются предпочтительными для синтеза структур с каркасом типа ZSM-5. Что касается солей четвертичного аммония в качестве структурообразующих агентов, для селективного образования ZSM-12 вместо ZSM-5 используют соли тетраэтиламмония и соли метилтриэтиламмония. Для многих типов смесей для синтеза структурообразующий агент может определять тип кристаллов цеолита, образующихся из смеси. Когда затравочный кристалл с другой топологией цеолита вводят в такие смеси для синтеза, ожидаемым результатом является образование ожидаемого типа кристаллов цеолита, исходя из структурообразующего агента и других компонентов в смеси для синтеза. Однако неожиданно было обнаружено, что при введении затравочных кристаллов ZSM-5 в смесь для синтеза, содержащую структурообразующий агент для образования ZSM-12, можно синтезировать кристаллы ZSM-5 с новым сочетанием размера и морфологии кристаллов. Предпочтительно кристаллы ZSM-5 можно получить при использовании смеси для синтеза, которая привела бы к образованию кристаллов ZSM-12, но в отсутствие затравочных кристаллов ZSM-5. Дополнительно или альтернативно, кристаллы ZSM-5 можно получить при использовании смеси для синтеза, которая приводит к образованию кристаллов ZSM-12 в отсутствие затравочных кристаллов.

В различных воплощениях кристаллы ZSM-5, извлеченные из реакционной смеси, могут соответствовать по существу чистым кристаллам ZSM-5. По существу чистые кристаллы ZSM-5 в данном документе определяют как кристаллы ZSM-5, которые содержат, например, менее примерно 10 масс. % другого типа цеолита, такого как ZSM-12, определенного с помощью методов рентгеноструктурного анализа. Предпочтительно по существу чистые кристаллы ZSM-5 могут содержать менее примерно 8 масс. %, например, менее примерно 5 масс. %, менее примерно 4 масс. %, менее примерно 3 масс. % или нерегистрируемое (например, с помощью рентгеноструктурного анализа) количество другого типа цеолита.

Размер кристаллов ZSM-5 и морфология агрегата

В различных воплощениях предложены способы синтеза кристаллов ZSM-5 (или кристаллов, имеющих каркасную структуру ZSM-5) с преимущественным сочетанием размера кристаллов и морфологии кристаллов. Предпочтительно кристаллы можно получить из смеси для синтеза, подходящей для образования ZSM-12. Такую смесь определяют как смесь для синтеза, из которой может и/или мог бы образоваться ZSM-12, если в смесь не вводить никаких затравок ZSM-5, например, при обычных условиях образования цеолита, таких как нагрев смеси до соответствующей температуры кристаллизации и перемешивание в течение примерно 24-240 часов. Дополнительно или альтернативно, смесь для синтеза может содержать структурообразующий агент, обычно используемый для синтеза ZSM-12 вместо ZSM-5.

Тогда затравочные кристаллы ZSM-5 можно вводить в смесь для синтеза, подходящую для образования ZSM-12, и/или смесь для синтеза, которая может содержать структурообразующий агент, подходящий для образования ZSM-12. Введение затравочных кристаллов ZSM-5 в такую смесь для синтеза может привести к образованию (чистой фазы) кристаллов ZSM-5. Кристаллы ZSM-5 можно получить из смеси для синтеза, имеющей отношение SiO2:Al2O3 по меньшей мере примерно 50, например, по меньшей мере примерно 100, по меньшей мере примерно 150 или по меньшей мере примерно 200. Это может привести к образованию кристаллов ZSM-5 с содержанием SiO2:Al2O3 по меньшей мере примерно 50, например, по меньшей мере примерно 100. При необходимости, кристаллы ZSM-5 можно получить без добавления источника оксида алюминия в смесь для синтеза. Это может привести к образованию кристаллов ZSM-5 с содержанием оксида алюминия, соответствующим примесному количеству оксида алюминия из источника диоксида кремния (или других компонентов реакции) в смеси для синтеза. Отдельные кристаллиты ZSM-5 имеют стержневидную или удлиненную форму. Эти стержневидные кристаллиты ZSM-5 могут иметь первый линейный размер кристалла или длину кристалла, составляющую примерно 0,5 мкм или менее. Стержневидные или удлиненные кристаллиты ZSM-5 могут иметь второй линейный размер кристалла (или диаметр кристалла в качестве значения размера), который составляет примерно половину (например, примерно 1/3 или менее) от длины кристалла или менее. Кристаллиты ZSM-5 могут преимущественно иметь орторомбическую симметрию.

В случае кристаллов ZSM-5, полученных из смеси для синтеза с отношением SiO2:Al2O3 по меньшей мере примерно 100, например, по меньшей мере примерно 150 или по меньшей мере примерно 200, стержневидные первичные кристаллиты могут агрегировать с образованием агрегированных вторичных монолитных кристаллических структур. Предпочтительно кристаллы ZSM-5, получаемые из данной смеси для синтеза, могут иметь содержание SiO2:Al2O3 по меньшей мере примерно 80, например, по меньшей мере примерно 100. Агрегированная монолитная структура может по форме напоминать форму бочки, такой как винная бочка. Агрегированная монолитная структура может присутствовать, однако может быть менее четко различима в случае кристаллов, полученных из смеси для синтеза с отношением SiO2:Al2O3 по меньшей мере примерно 100, однако менее примерно 150. Бочкообразная структура может более явно проявляться по мере того, как данное отношение увеличивается. Это описание в терминах бочкообразной формы подразумевается приблизительным, так как отдельные первичные стержневидные кристаллиты могут не образовывать полностью заполняющую пространство форму такой бочки. Вместе с тем, такое описание в терминах бочкообразной формы используют в данном документе для удобства обозначения формы агрегированной монолитной структуре. В подходящей реакционной смеси по меньшей мере примерно 50 об. % кристаллического материала ZSM-5 может соответствовать первичным кристаллитам ZSM-5, агрегированным с образованием агрегированных вторичных монолитных кристаллических структур.

В агрегированной бочкообразной структуре отдельные стержневидные ZSM-5 кристаллиты могут быть по существу ориентированы по длине вдоль длинной оси бочки. В данном документе кристаллит, который является частью агрегированной монолитной структуры, считается по существу ориентированным по длине вдоль оси агрегированной монолитной структуры, когда ось кристалла лежит в пределах примерно 5° отклонения от параллели с осью агрегированной монолитной структуры. Предпочтительно по меньшей мере 95 масс. % первичных кристаллитов, образующих вторичную бочкообразную структуру, может быть по существу ориентировано вдоль оси монолитной (бочкообразной) структуры.

Бочкообразная форма может приблизительно соответствовать прямому круговому цилиндру (то есть обычной форме бочки), или форма может приблизительно соответствовать эллиптическому цилиндру. Длина бочкообразной формы может быть по меньшей мере в 5 раз (например, по меньшей мере в 10 раз) больше длины отдельного стержневидного кристаллита. В радиальном направлении бочкообразная структура может иметь ширину или диаметр, который по меньшей мере примерно в 10 раз (например, по меньшей мере примерно в 15 раз или по меньшей мере в 20 раз) больше диаметра (значения второго линейного размера кристалла) отдельных первичных ZSM-5 кристаллитов. Для бочки с формой, более похожей на эллиптическую форму, большая ось эллиптической формы может быть по меньшей мере примерно в 10 раз (например, по меньшей мере примерно в 15 раз или по меньшей мере примерно в 20 раз) больше диаметра отдельных первичных ZSM-5 кристаллитов, при этом малая ось может быть по меньшей мере в 10 раз больше диаметра отдельных ZSM-5 кристаллитов. Отметим, что диаметр бочки может изменяться вдоль длинной оси бочки.

На Фиг. 5b, 5c, 6а, 6b и 12 показаны примеры этой агрегированной бочкообразной морфологии. На Фиг. 5b показан типичный пример бочкообразной морфологии для кристаллов ZSM-5, образованных из смеси для синтеза с отношением SiO2:Al2O3 примерно 250. Изображение на Фиг. 5b представляет собой вид сбоку, на котором показано, что отдельные стержневидные кристаллиты расположены приблизительно параллельно длинной оси бочки. На Фиг. 6а показано более увеличенное изображение бочкообразной морфологии кристаллов ZSM-5 из другого синтеза. Из этого более увеличенного изображения явно видно, что параллельность отдельных кристаллитов оси бочки является относительно хорошей. Также явно видно, что кристаллиты могут не образовать плотноупакованную структуру, так как присутствовали различные отклонения от параллельности и/или другие несовершенства структуры относительно правильной плотноупакованной структуры. На Фиг. 5c и 6b представлены виды с торца агрегатов бочкообразной морфологии. На этих изображениях можно еще более явно видеть отклонение от плотноупакованной структуры. И опять, параллельность отдельных кристаллитов оси бочки оказывается хорошей, однако появляются значительные свободные пространства между первичными кристаллитами во вторичных бочкообразных кристаллах в различных местах, по сравнению с плотноупакованной структурой.

На Фиг. 12 показан вид сбоку кристаллов ZSM-5, образованных из смеси для синтеза с отношением SiO2:Al2O3, составляющим примерно 100. По сравнению с морфологией, показанной на Фиг. 5b, бочкообразная форма на Фиг. 12 оказывается менее четко выраженной, и параллельность или упорядоченность стержневидных кристаллитов относительно бочкообразной формы также оказывается менее удовлетворительной.

Помимо обеспечения нового типа морфологии, кристаллы ZSM-5 также могут обладать неожиданно высокими величинами площади поверхности мезопор и объема мезопор относительно размеров кристаллов. Площадь поверхности цеолита можно грубо охарактеризовать как сочетание площади поверхности микропор и площади поверхности мезопор. Площадь поверхности микропор можно отнести к площади поверхности пористой структуры каркаса цеолита. Площадь поверхности мезопор может представлять площадь поверхности кристалла цеолита, которая является внешней по отношению к порам, однако все еще ограниченна кристаллическими структурами (например, между кристаллическими зернами в агломерате). Площадь поверхности обычно можно выразить в виде удельной характеристики, такой как площадь поверхности на грамм цеолита.

Кристаллы с более высокой площадью поверхности мезопор могут быть полезны в областях применения, относящихся к каталитическим реакциям углеводородов (или соединений, сходных с углеводородами), так как полагают, что кристаллы с более высокой площадью поверхности мезопор могут иногда обладать более низкой склонностью к коксованию и/или могут обеспечивать более длительный срок службы катализатора. К тому же, более высокая площадь поверхности мезопор может обеспечивать возможность взаимодействия большего количества соединений, например, без необходимости пропускания их через пористую структуру цеолита, что может снизить значение диффузии в кристаллы цеолита в качестве фактора ускорения реакции. Изменение относительных величин площади поверхности мезопор и микропор также может потенциально воздействовать на селективность цеолита для некоторых типов реакций.

Так как площадь поверхности мезопор может представлять площадь поверхности кристаллов цеолита, которая является внешней относительно пор, можно ожидать, что площадь поверхности мезопор на грамм цеолита уменьшается с увеличением размера кристалла. Это может быть обусловлено тем, что для данной морфологии более крупный кристалл обычно может обладать более высокой долей поверхности кристаллической структуры, которая является внутренней относительно формы кристалла. Площадь поверхности микропор, площадь поверхности мезопор и общую площадь поверхности (например, площадь поверхности по БЭТ) для цеолита можно измерить стандартным образом, например, используя изотермы адсорбции азота. В ASTM D4365-95 представлен пример метода измерения площади поверхности цеолита.

На микрофотографиях СЭМ, представленных на Фиг. 5b, 5c, 6а, 6b и 12, явно видно, что первичные кристаллиты ZSM-5 не образуют плотноупакованную структуру вторичного агрегата. Наоборот, бочкообразная морфология включает множество свободных пространств, которые облегчают продвижение возможных реагентов между отдельными кристаллитами, а также внутри данной структуры. Можно ожидать, что эта рыхлая структура будет сохранять и/или повышать площадь поверхности мезопор кристаллов.

В различных воплощениях могут быть обеспечены первичные кристаллы или кристаллиты ZSM-5, имеющие характеристический размер (т.е. длину стержневидной структуры), составляющий по меньшей мере 0,1 мкм, при этом также имеющие площадь поверхности мезопор, составляющую примерно 100 м2/г. Обычно площадь поверхности мезопор более 50 м2/г, например, более 100 м2/г указывает, что кристаллы ZSM-5 имеют характеристический размер примерно 0,05 мкм или менее. Напротив, кристаллы ZSM-5, описанные в данном документе, могут преимущественно иметь площадь поверхности мезопор более примерно 100 м2/г при характеристическом размере по меньшей мере в два раза больше ожидаемого.

В различных воплощениях фаза с высокой степенью кристалличности кристаллов ZSM-5 может иметь площадь поверхности мезопор по меньшей мере примерно 100 м2/г, например, по меньшей мере примерно 120 м2/г или по меньшей мере примерно 150 м2/г. Общая площадь поверхности кристаллов ZSM-5 (микропоры плюс мезопоры) может составлять по меньшей мере 300 м2/г, например, по меньшей мере примерно 350 м2/г или по меньшей мере примерно 400 м2/г.

Кристаллы ZSM-5 могут характеризоваться альфа-фактором по меньшей мере 20, например, по меньшей мере 100 или по меньшей мере 200. Испытание на альфа-фактор представляет собой измерение крекирующей активности катализатора, и оно описано в патенте US 3354078 и в Journal of Catalysis, vol. 4, p. 527, 1965; vol. 6, p. 278, 1966 и vol. 61, p. 395, 1980, причем каждый из этих документов включен в данный документ путем ссылки. Экспериментальные условия испытания, применяемые в данном документе, включают постоянную температуру, составляющую примерно 538°C, и изменяемый расход, как подробно описано в Journal of Catalysis, vol. 61, p.395.

Условия образования кристаллов ZSM-5

Для образования кристаллов ZSM-5 с требуемым сочетанием размера и морфологии кристалла, можно использовать смесь для синтеза, подходящую для образования кристаллов ZSM-12, и/или структурообразующий агент, особенно подходящий для образования ZSM-12. Смесь для синтеза, подходящую для образования кристаллов ZSM-12, определяют в данном документе как смесь для синтеза, которая может давать (и предпочтительно, которая давала бы) кристаллы ZSM-12 при обычных условиях образования кристаллов цеолита, если затравочные кристаллы ZSM-5 не вводили в смесь в процессе образования кристаллов. Возможно, но предпочтительно, из смеси для синтеза можно получить кристаллы ZSM-12 при обычных условиях образования кристаллов цеолита, если вообще никаких затравочных кристаллов не вводили в смесь в процессе образования кристалла. Дополнительно или альтернативно, смесь для синтеза, подходящая для образования кристаллов ZSM-12, может представлять собой смесь для синтеза, включающую соль тетраалкиламмония в качестве структурообразующего агента, такую как гидроксид тетраэтиламмония или другая соль, или гидроксид метилтриэтиламмония или другая соль.

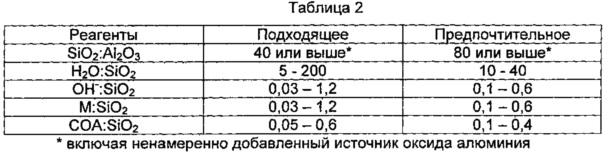

В таблице 2 ниже представлены примеры подходящих условий образования кристаллов ZSM-12. В таблице 2 «М» обозначает катион щелочного или щелочноземельного металла, такой как катион натрия, и «СОА» обозначает структурообразующий агент. В таблице 2 представлены молярные отношения различных компонентов в смеси для синтеза.

Структурообразующий агент может представлять собой любой подходящий структурообразующий агент, с которым из смеси для синтеза получали бы ZSM-12 без затравочных кристаллов и/или без введения затравочных кристаллов ZSM-5. Структурообразующий агент может включать или представлять собой соль четвертичного аммония, например, соль тетраэтиламмония, соль метилтриэтиламмония, соль бензилтриэтиламмония, соль дибензилдиметиламмония или их сочетание. Другие возможные структурообразующие агенты могут включать, однако не обязательно ограничены перечисленным, соли гексаметиленамина, соли диметилгексаметиленамина, соли декаметония, соли четвертичного диаммония и/или их сочетания, которые могут подходить для образования ZSM-12. Предпочтительно структурообразующий агент может включать или представлять собой соль тетраалкиламмония, такую как соль тетраэтиламмония и/или соль метилтриэтиламмония. Противоион в соли СОА может представлять собой любой подходящий противоион, включая ион галогена, такой как Cl-, Br- и/или I-, и/или ион гидроксида.

Хотя смесь для синтеза может быть пригодна для образования ZSM-12, образование кристаллов ZSM-5 можно облегчить путем введения затравочных кристаллов ZSM-5 в смесь для синтеза. Предпочтительно затравочные кристаллы представляют собой затравочные кристаллы ZSM-5 размером примерно 0,5 мкм или менее, например, примерно 0,25 мкм или менее или 0,1 мкм или менее. Количество затравочных кристаллов, добавляемых в смесь для синтеза, может составлять от примерно 0,05 масс. % до примерно 10 масс. %.

После введения затравочных кристаллов ZSM-5 смесь можно поддерживать при температуре, составляющей примерно 200°C или менее, например, от примерно 130°C до примерно 160°C, с перемешиванием в течение от примерно 24 часов до примерно 240 часов. Полученные кристаллы ZSM-5 затем можно отделить от остальной части смеси для синтеза.

Когда первоначально получена смесь для синтеза, температуру смеси для синтеза можно повышать до требуемой температуры синтеза любым удобным образом. Например, температуру смеси для синтеза можно повышать по меньшей мере на 10°C в час, например, по меньшей мере на 25°C в час, по меньшей мере на 40°C в час или по меньшей мере на 75°C в час, до тех пор, пока не будет достигнута требуемая температура синтеза. Скорость перемешивания может быть любой удобной скоростью перемешивания, например, такой как от примерно 25 об/мин до примерно 500 об/мин, в зависимости от размера сосуда и типа перемешивающего устройства.

После образования кристаллов ZSM-5 продукт можно отфильтровать, промыть деионизированной (ДИ) водой и высушить при подходящей для удаления воды температуре, такой как от примерно 100°C до примерно 160°C или от примерно 100°C до примерно 140°C.

В своей синтезированной форме кристаллы ZSM-5 могут содержать органический(ие) материал(ы), используемый(ые) в качестве структурообразующего агента. До применения в качестве катализатора или адсорбента материал в синтезированной форме обычно можно обработать для удаления всей или части органической составляющей, например, путем нагрева материала в синтезированной форме при температуре от примерно 250°C до примерно 550°C в течение периода времени от примерно 1 часа до примерно 48 часов.

До требуемой степени, первоначальные катионы материала в синтезированной форме, такие как катионы натрия, можно заменить в соответствии с хорошо известными в уровне техники технологиями, по меньшей мере частично, путем ионного обмена с другими катионами. Когда требуется, предпочтительные заменяющие катионы могут включать ионы металлов, ионы водорода, ионы-предшественники водорода (например, ионы аммония) или их сочетания. Также, когда требуется, особенно предпочтительные катионы могут включать катионы, которые могут изменять каталитическую активность для определенных реакций конверсии углеводородов, и эти катионы могут включать водород, редкоземельные металлы и/или металлы Групп IIA, IIIA, IVA, VA, IB, IIB, IIIB, IVB, VB, VIB, VIIB и VIII Периодической таблицы элементов.

Кристаллический материал по изобретению при применении в качестве адсорбента и/или в качестве катализатора в способе конверсии органического соединения обычно можно по меньшей мере частично дегидратировать, например, путем нагрева до температуры от примерно 200°C до примерно 370°C в такой атмосфере, как воздух или азот, и при атмосферном давлении, давлении ниже атмосферного или выше атмосферного в течение от 30 минут до 48 часов. Дегидратацию можно дополнительно или альтернативно выполнять при комнатной температуре (примерно 20-25°C), только лишь помещая ZSM-5 в вакуум, однако для достаточной дегидратации может потребоваться большее количество времени.

При необходимости, кристаллы можно подвергнуть обжигу при температуре, например, от примерно 350°C до примерно 925°C в течение от примерно 1 мин до примерно 6 часов, например, от примерно 1 мин до примерно 20 мин. Чтобы достичь температуры обжига, температуру печи или другого устройства для нагрева кристаллов можно быстро поднимать с шагом увеличения 50°C, 100°C, или с другим удобным шагом увеличения. Кристаллы при необходимости можно поддерживать при температуре шага увеличения в течение некоторого периода времени, перед тем как продолжить увеличение температуры до требуемой конечной температуры обжига, если это требуется. Такой промежуточный пошаговый нагрев может обеспечить выход паров воды из кристаллической структуры, при этом уменьшая/минимизируя нарушение и/или изменение морфологии кристаллов.

Для подтверждения кристаллической структуры получаемых кристаллов можно использовать рентгеноструктурный анализ (РА). Можно использовать сканирующую электронную микроскопию (СЭМ) для получения микрофотографий, визуальное представляющих получаемые кристаллы.

Приготовленные по изобретению синтетические кристаллы ZSM-5 можно использовать в синтезированной форме, в водородной форме, или в другой (одновалентной или многовалентной) катионной форме. Их можно дополнительно или альтернативно использовать в тесном сочетании с гидрирующим компонентом, таким как вольфрам, ванадий, молибден, рений, никель, кобальт, хром, марганец и/или один или более благородных металлов, таких как платина и/или палладий, когда может требоваться функция гидрирования-дегидрирования. Такие компоненты можно ввести в композицию путем обмена, пропитать ими композицию и/или тщательно механически перемешать с ней.

При использовании в качестве катализатора может быть желательно соединить ZSM-5 по изобретению с другим материалом, стойким к температурам и другим условиям, применяемым в некоторых способах конверсии органического материала. Такие матричные материалы могут включать активные и неактивные материалы и цеолиты синтетического или природного происхождения, а также неорганические материалы, такие как глины, диоксид кремния и/или оксиды металлов, например, оксид алюминия, диоксид титана, диоксид магния, диоксид церия и/или диоксид циркония. Последние неорганические материалы могут либо иметь природное происхождение, либо находиться в форме студенистых осадков, золей или гелей, включающих смеси диоксида кремния и оксидов металлов. Применение активного материала в сочетании (объединенного) с ZSM-5 может усилить конверсию и/или селективность катализатора в некоторых способах конверсии органического материала. Неактивные материалы могут подходящим образом служить в качестве разбавителей/наполнителей для регулирования степени конверсии в данном способе, так что продукты можно получать экономичным образом и упорядочено без применения других средств для регулирования скорости реакции, температуры и т.п. Часто кристаллические каталитические материалы соединяют с глинами природного происхождения, например, бентонитом и/или каолином. Эти материалы (глины, оксиды и т.п.) могут действовать, в частности, как связующие для катализатора, например, для усиления некоторых физических свойств. Может быть предпочтительно обеспечение катализатора, имеющего хорошую прочность на раздавливание, например, в связи с тем, что катализатор на нефтеперегонном заводе часто может подвергаться тяжелым условиям транспортировки, что может привести к истиранию/раздроблению катализатора с получением порошкообразных материалов, что может вызвать проблемы при обработке.

Глины природного происхождения, которые можно смешивать с синтезированным по настоящему изобретению кристаллическим материалом, могут включать, но не ограничиваются перечисленным, семейства монтмориллонита и/или каолина (включая суббентониты и каолины, обычно известные как глины Dixie, McNamee, Georgia и Florida или другие, в которых основной минеральной составляющей является галлуазит, каолинит, диккит, накрит или аноксит). Такие глины можно использовать в сыром виде первоначальной добычи и/или сначала подвергнуть обжигу, кислотной обработке и/или химической модификации.

Дополнительно или альтернативно вышеупомянутым материалам данные кристаллы можно смешивать с пористым матричным материалом, таким как алюмосиликат, диоксид кремния-диоксид магния, диоксид кремния-диоксид циркония, диоксид кремния-диоксид тория, диоксид кремния-диоксид бериллия, диоксид кремния-диоксид титана и/или тройными композициями, такими как диоксид кремния-оксид алюминия-диоксид тория, диоксид кремния-оксид алюминия-диоксид циркония, диоксид кремния-оксид алюминия-диоксид магния и диоксид кремния-диоксид магния-диоксид циркония. Пористая матрица может находиться в форме когеля. Также можно использовать смесь этих компонентов.

Одним примером области применения для кристаллов ZSM-5 является применение ZSM-5 в качестве катализатора для крекинга с псевдоожиженным слоем катализатора (КПСК) нефти или другого сырья, содержащего углеводороды, включая углеводородные соединения, которые содержат гетероатомы, обычно присутствующие в нефтяном сырье. ZSM-5 можно использовать в сочетании с одним или более адсорбированными металлами и/или с одним или более связующими материалами, описанными выше.

Другие воплощения

Дополнительно или альтернативно настоящее изобретение может включать одно или более из следующих воплощений.

Воплощение 1. Пористый кристаллический материал, имеющий каркасную структуру ZSM-5, в котором отношение XO2:Y2O3 составляет по меньшей мере примерно 80, где X является четырехвалентным элементом, выбранным из Si, Ge, Sn или их сочетания, a Y является трехвалентным элементом, выбранным из Al, B, In, Ga, Fe или их сочетания, при этом кристаллический материал имеет площадь поверхности мезопор по меньшей мере примерно 100 м2/г и содержит кристаллы, имеющие каркасную структуру ZSM-5 и имеющие стержневидную морфологию, при этом кристаллы имеют первый линейный размер, соответствующий длине кристалла, и средняя длина кристалла составляет от примерно 0,1 мкм до примерно 0,5 мкм, и второй линейный размер, среднее значение которого составляет примерно половину от средней длины кристалла или менее, и кристаллы предпочтительно являются кристаллами ZSM-5.

Воплощение 2. Кристаллический материал по воплощению 1, в котором по меньшей мере 50 об. % кристаллов, имеющих каркасную структуру ZSM-5, представляют собой первичные кристаллиты, которые образуют вторичные кристаллические агрегаты, причем первичные кристаллиты во вторичных кристаллических агрегатах по первому линейному размеру кристалла по существу ориентированы вдоль одной оси, вторичные кристаллические агрегаты имеют среднюю длину, которая по меньшей мере в 5 раз больше средней длины кристалла, кристаллические агрегаты имеют среднюю ширину агрегата, которая по меньшей мере в 10 раз больше среднего значения второго линейного размера кристалла.

Воплощение 3. Кристаллический материал по любому из предшествующих воплощений, в котором X является Si и Y является Al.

Воплощение 4. Кристаллический материал по любому из предшествующих воплощений, в котором отношение XO2:Y2O3 составляет по меньшей мере 100, например, по меньшей мере примерно 150 или по меньшей мере примерно 200.

Воплощение 5. Кристаллический материал по любому из предшествующих воплощений, в котором площадь поверхности мезопор составляет по меньшей мере примерно 120 м2/г, например, по меньшей мере примерно 150 м2/г.

Воплощение 6. Кристаллический материал по любому из предшествующих воплощений, в котором кристаллический материал является по существу чистым, причем по существу чистый кристаллический материал содержит менее 10 масс. % кристаллического материала, который имеет каркасную структуру, отличную от каркасной структуры ZSM-5.

Воплощение 7. Кристаллический материал по любому из предшествующих воплощений, в котором общая площадь поверхности кристаллов, имеющих каркасную структуру ZSM-5, составляет по меньшей мере примерно 300 м2/г, например, по меньшей мере примерно 350 м2/г или по меньшей мере примерно 400 м2/г.

Воплощение 8. Кристаллический материал по любому из предшествующих воплощений, в котором по меньшей мере часть кристаллов, имеющих каркасную структуру ZSM-5, содержит структурообразующий агент, расположенный внутри их пор.

Воплощение 9. Способ синтеза кристаллического материала, имеющего каркасную структуру ZSM-5, включающий: образование смеси для синтеза, обеспечивающей возможность образования кристаллов с цеолитной каркасной структурой, причем смесь содержит воду, четырехвалентный оксид (XO2), щелочной или щелочноземельный гидроксид и структурообразующий агент, отношение XO2:Y2O3 в смеси составляет по меньшей мере примерно 50, смесь подходит для образования кристаллов, имеющих каркасную структуру ZSM-12, в отсутствие затравочных кристаллов, имеющих каркасную структуру ZSM-5, предпочтительно в отсутствие затравочных кристаллов; добавление от примерно 0,05 масс. % до примерно 5 масс. % затравочных кристаллов, имеющих каркасную структуру ZSM-5, в смесь для синтеза, и извлечение (предпочтительно по существу чистых) кристаллов, имеющих каркасную структуру ZSM-5, предпочтительно кристаллов ZSM-5, из смеси для синтеза, при этом кристаллы, имеющие каркасную структуру ZSM-5, имеют средний размер по меньшей мере 0,1 мкм по меньшей мере в одном измерении, где X является четырехвалентным элементом, выбранным из Si, Ge, Sn или их сочетания, предпочтительно Si, и Y является трехвалентным элементом, выбранным из Al, B, In, Ga, Fe или их сочетания, предпочтительно Al.

Воплощение 10. Способ по воплощению 9, в котором отношение XO2:Y2O3 в смеси для синтеза составляет по меньшей мере примерно 100, например, по меньшей мере примерно 150 или по меньшей мере примерно 200.

Воплощение 11. Способ по воплощению 9 или воплощению 10, в котором извлеченные кристаллы, обладающие каркасной структурой ZSM-5, имеют площадь поверхности мезопор по меньшей мере примерно 100 м2/г, например, по меньшей мере примерно 120 м2/г или по меньшей мере примерно 150 м2/г.

Воплощение 12. Способ по любому из воплощений 9-11, в котором извлеченные кристаллы, обладающие каркасной структурой ZSM-5, имеют отношение XO2:Y2O3 по меньшей мере примерно 80, например, по меньшей мере примерно 100, по меньшей мере примерно 120 или по меньшей мере примерно 150.

Воплощение 13. Способ по воплощению 12, в котором по меньшей мере 50 об. % извлеченных кристаллов представляют собой первичные кристаллиты, которые образуют вторичные кристаллические агрегаты, причем первичные кристаллиты во вторичных кристаллических агрегатах по первому линейному размеру кристалла по существу ориентированы вдоль одной оси, среднее значение первого линейного размера кристалла составляет по меньшей мере примерно 0,1 мкм, вторичные кристаллические агрегаты имеют среднюю длину агрегата, которая по меньшей мере в 5 раз больше средней длины кристалла, кристаллические агрегаты имеют среднюю ширину агрегата, которая по меньшей мере в 10 раз больше среднего значения второго линейного размера кристалла.

Воплощение 14. Способ по любому из воплощений 9-13, в котором структурообразующий агент содержит или представляет собой соль тетраалкиламмония, например, соль тетраэтиламмония, соль метилтриэтиламмония и/или соль бензилтриэтиламмония.

Воплощение 15. Способ по любому из воплощений 9-14, в котором смесь, подходящая для образования кристаллов, обладающих каркасной структурой ZSM-12, в отсутствие затравочных кристаллов и/или в отсутствие кристаллов, обладающих каркасной структурой ZSM-5, включает смесь для синтеза, содержащую структурообразующий агент, подходящий для образования кристаллов, обладающих каркасной структурой ZSM-12, в отсутствие затравочных кристаллов.

Примеры

Сравнительный пример 1. Образование ZSM-12 без использования затравочных кристаллов

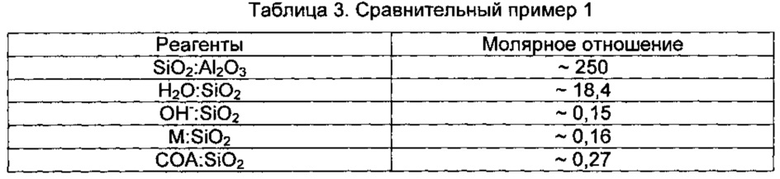

ZSM-12 синтезировали, используя смесь, содержащую бромид тетраэтиламмония (ТЭАБ) в качестве структурообразующего агента. Приготавливали смесь, которая включала воду, ~50 масс. % раствор ТЭАБ (в воде), ~50 масс. % раствор NaOH (в воде), ~47% раствор сульфата алюминия (в воде) и диоксид кремния Hi-Sil™ 233 (~87 масс. % SiO2). Смесь имела молярный состав, показанный в таблице 3 ниже.

Проводили реакцию смеси при ~138°C (~280°F) в автоклаве с перемешиванием при ~250 об/мин в течение ~72 часов. Продукт фильтровали, промывали деионизированной (ДИ) водой и сушили при ~120°C (~250°F). На Фиг. 1 показана рентгенограмма материала в синтезированной форме, которая оказалась соответствующей типичной рентгенограмме чистой фазы ZSM-12 продукта. Изображение СЭМ материала в синтезированной форме показывает, что материал состоял из агломератов мелких кристаллов. На основе анализа изображения СЭМ был определен средний размер кристаллов, составляющий менее 0,05 мкм.

Сравнительный пример 2. Образование ZSM-12 без использования затравочных кристаллов

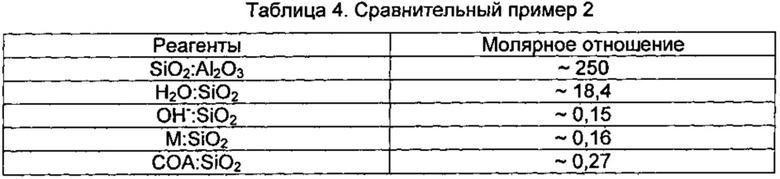

ZSM-12 синтезировали, используя смесь, содержащую бромид тетраэтиламмония (ТЭАБ) в качестве структурообразующего агента. Приготавливали смесь, которая включала воду, ~50 масс. % раствор ТЭАБ (в воде), ~50 масс. % раствор NaOH (в воде), ~47% раствор сульфата алюминия (в воде) и диоксид кремния Hi-Sil™ 233 (~87 масс. % SiO2). Смесь имела молярный состав, показанный в таблице 4 ниже.

Проводили реакцию смеси при ~138°C (~280°F) в автоклаве с перемешиванием при ~250 об/мин в течение ~72 часов. Продукт фильтровали, промывали деионизированной (ДИ) водой и сушили при ~120°C (~250°F). Рентгенограмма материала в синтезированной форме, представленная на Фиг. 2а, показывает смешанную фазу топологии ZSM-5 и ZSM-12. Представленные на Фиг. 2b микрофотографии СЭМ материала в синтезированной форме показывают, что материал состоял из агломератов относительно мелких кристаллов ZSM-12 и примесной фазы относительно крупных кристаллов содержащего кремний ZSM-5. Исходя из микрофотографий СЭМ, кристаллы ZSM-5 имеют характеристический размер ~10 мкм или более, при этом кристаллы ZSM-12 имеют характеристический размер ~1-5 мкм. Было отмечено, что смесь для синтеза в этом сравнительном примере 2 можно включить в область определения смеси для синтеза, подходящей для образования ZSM-12, как на основании чистой фазы, образованной в сравнительном примере 1, так и на основании получаемых кристаллов, соответствующих ZSM-12 с примесями ZSM-5.

Сравнительный пример 3. Образование ZSM-12 без использования затравочных кристаллов

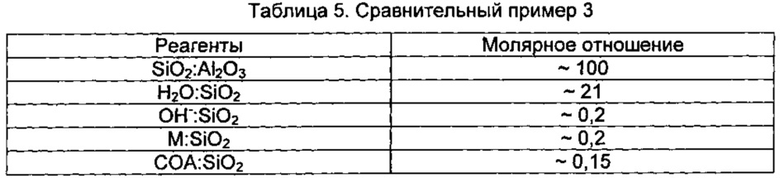

ZSM-12 синтезировали, используя смесь, содержащую бромид метилтриэтиламмония (МТЭАБ) в качестве структурообразующего агента. Приготавливали смесь, которая включала воду, раствор МТЭАБ (~7 частей МТЭАБ, ~2 части воды), ~50 масс. % раствор NaOH (в воде), Al(OH)3 и диоксид кремния Ultrasil™ (~93 масс. % SiO2). Смесь имела молярный состав, показанный в таблице 5 ниже.

Проводили реакцию смеси при 140,5°C (285°F) в автоклаве с перемешиванием при 150 об/мин в течение 168 часов. Продукт фильтровали, промывали деионизированной (ДИ) водой и сушили при 120°C (250°F). Рентгенограмма материала в синтезированной форме, представленная на Фиг. 3а, показала типичную картину чистой фазы топологии ZSM-12. На изображении СЭМ материала в синтезированной форме, представленном на Фиг. 3b, видно, что материал состоял из отдельных крупных кристаллов (со средним размером кристалла более 2 мкм), имеющих форму рисовых зерен. Полученный продукт имел отношение Si/Al2 ~ 140/1.

Пример 4. Образование ZSM-5 в загрязненном ZSM-5 автоклаве

ZSM-5 синтезировали, используя смесь, включающую бромид тетраэтиламмония (ТЭАБ) в качестве структурообразующего агента. Приготавливали смесь, которая включала воду, ~50 масс. % раствор ТЭАБ (в воде), ~50 масс. % раствор NaOH (в воде), ~47% раствор сульфата алюминия (в воде) и диоксид кремния Hi-Sil™ 233 (~87 масс. % SiO2). При приготовлении исходной реакционной смеси не добавляли никаких затравочных кристаллов. Однако, кристаллы были синтезировали в автоклаве, который был загрязнен затравочными кристаллами ZSM-5. Смесь имела молярный состав, показанный в таблице 6 ниже.

Проводили реакцию смеси при ~138°C (~280°F) в автоклаве с перемешиванием при ~250 об/мин в течение ~72 часов. Продукт фильтровали, промывали деионизированной (ДИ) водой и сушили при ~120°C (~250°F). Рентгенограмма материала в синтезированной форме, представленная на Фиг. 4а, показала чистую фазу топологии ZSM-5. На микрофотографии СЭМ материала в синтезированной форме, показанной на Фиг. 4b, видно, что материал состоял из агломератов относительно мелких кристаллов ZSM-5, имеющих бочкообразную морфологию. Полученные кристаллы ZSM-5 имели молярное отношение Si/Al2, составляющее ~191. Кристаллы в синтезированной форме затем превращали в водородную форму путем трех ионных обменов с раствором нитрата аммония при комнатной температуре (~20-25°C), после чего сушили при ~120°C (~250°F) и обжигали при ~538°C (~1000°F) в течение примерно 6 часов. Для полученных кристаллов в Н-форме определяли адсорбционную способность по гексану (посредством испытания на альфа-фактор), величина которой составила ~111 мг/г. Общая площадь поверхности кристалла в Н-форме составила ~432 м2/г (~303 м2/г площадь поверхности микропор, ~129 м2/г площадь поверхности мезопор).

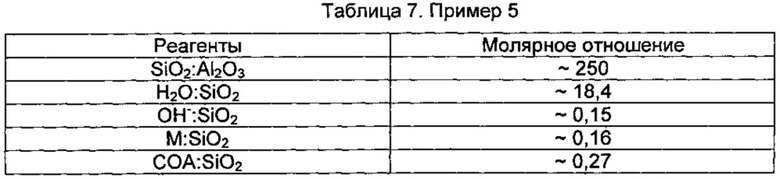

Пример 5. Образование ZSM-5

ZSM-5 синтезировали, используя смесь, включающую бромид тетраэтиламмония (ТЭАБ) в качестве структурообразующего агента. Приготавливали смесь, которая включала воду, ~50 масс. % раствор ТЭАБ (в воде), ~50 масс. % раствор NaOH (в воде), ~47% раствор сульфата алюминия (в воде), диоксид кремния Hi-Sil™ 233 (~87 масс. % SiO2) и затравочные кристаллы ZSM-5 (~1 масс. % относительно остальных компонентов смеси). Смесь имела молярный состав, показанный в таблице 7 ниже.

Проводили реакцию смеси при ~138°C (~280°F) в автоклаве с перемешиванием при ~250 об/мин в течение ~72 часов. Продукт фильтровали, промывали деионизированной (ДИ) водой и сушили при ~120°C (~250°F). Рентгенограмма материала в синтезированной форме, представленная на Фиг. 5а, показала чистую фазу топологии ZSM-5. На микрофотографии СЭМ материала в синтезированной форме, представленной на Фиг. 5b-5c видно, что материал состоял из агломератов относительно мелких кристаллов. Исходя из микрофотографий СЭМ, по меньшей мере 50 об. % агломерированных кристаллов имеют бочкообразную морфологию. На Фиг. 5b представлен вид сбоку данной морфологии. Из Фиг. 5b-5c можно видеть, что отдельные стержневидные кристаллы или кристаллиты сохраняют индивидуальные отличительные черты в составе агрегата или агломерата бочкообразной морфологии.

Полученные кристаллы ZSM-5 имели молярное отношение Si/Al2 ~ 180. Кристаллы в синтезированной форме затем превращали в водородную форму путем трех ионных обменов с раствором нитрата аммония при комнатной температуре (~20-25°C), после чего сушили при ~120°C (~250°F) и обжигали при ~538°C (~1000°F) в течение примерно 6 часов. Используя методику испытания на альфа-фактор, для полученных кристаллов Н-формы определяли значение альфа-фактора, которое составило ~140, и адсорбционную способность по гексану, которая составила ~108 мг/г. Общая площадь поверхности кристалла Н-формы составила ~457 м2/г (~263 м2/г поверхность микропор, ~194 м2/г поверхность мезопор).

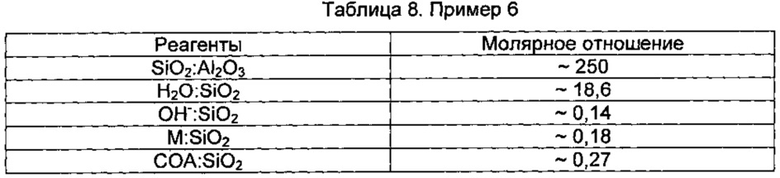

Пример 6. Образование ZSM-5

ZSM-5 синтезировали, используя смесь, включающую бромид тетраэтиламмония (ТЭАБ) в качестве структурообразующего агента. Приготавливали смесь, которая включала воду, ~50 масс. % раствор ТЭАБ (в воде), ~50 масс. % раствор NaOH (в воде), ~47% раствор сульфата алюминия (в воде), диоксид кремния Hi-Sil™ 233 (~87 масс. % SiO2) и затравочные кристаллы ZSM-5 (~1 масс. % относительно остальных компонентов смеси). Смесь имела молярный состав, показанный в таблице 8 ниже.

Проводили реакцию смеси при ~138°C (~280°F) в автоклаве с перемешиванием при ~250 об/мин в течение ~72 часов. Продукт фильтровали, промывали деионизированной (ДИ) водой и сушили при ~120°C (~250°F). Рентгенограмма материала в синтезированной форме показала чистую фазу топологии ZSM-5. На микрофотографии СЭМ материала в синтезированной форме, представленной на Фиг. 6а-6b, видно, что материал состоял из агломератов относительно мелких кристаллов, образующих бочкообразную морфологию.

Получающиеся кристаллы ZSM-5 имели молярное отношение Si/Al2 ~ 90. Кристаллы в синтезированной форме затем превращали в водородную форму путем трех ионных обменов с раствором нитрата аммония при комнатной температуре (~20-25°C), после чего сушили при ~120°C (~250°F) и обжигали при ~538°C (~1000°F) в течение примерно 6 часов. Используя методику испытания на альфа-фактор, для полученных кристаллов Н-формы определяли значение альфа-фактора, которое составило ~190, и адсорбционную способность по гексану, которая составила ~100 мг/г. Общая площадь поверхности кристалла Н-формы составила ~441 м2/г (~277 м2/г поверхность микропор, ~164 м2/г поверхность мезопор).

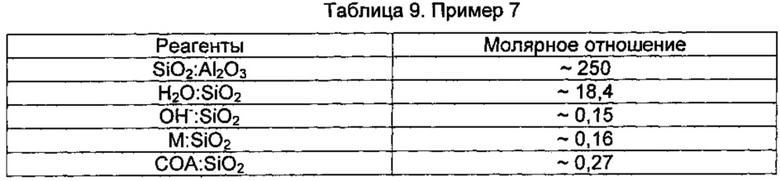

Пример 7. Образование ZSM-5

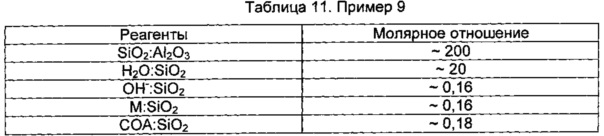

Этот пример аналогичен примеру 4, однако в этом примере затравочные кристаллы ZSM-5 непосредственно добавляли в смесь для синтеза в отличие от загрязнения ZSM-5 автоклава, используемого для синтеза. Также этот пример аналогичен примеру 5, однако с более низким массовым процентным содержанием затравочных кристаллов в начальной смеси для синтеза. ZSM-5 синтезировали, используя смесь, включающую бромид тетраэтиламмония (ТЭАБ) в качестве структурообразующего агента. Приготавливали смесь, которая включала воду, ~50 масс. % раствор ТЭАБ (в воде), ~50 масс. % раствор NaOH (в воде), ~47% раствор сульфата алюминия (в воде), диоксид кремния Hi-Sil™ 233 (~87 масс. % SiO2) и затравочные кристаллы ZSM-5 (~0,01 масс. % относительно остальных компонентов смеси). Смесь имела молярный состав, показанный в таблице 9 ниже.

Проводили реакцию смеси при ~138°C (~280°F) в автоклаве с перемешиванием при ~250 об/мин в течение ~72 часов. Продукт фильтровали, промывали деионизированной (ДИ) водой и сушили при ~120°C (~250°F). Рентгенограмма материала в синтезированной форме, представленная на Фиг. 7а показала чистую фазу топологии ZSM-5. На микрофотографии СЭМ материала в синтезированной форме, представленной на Фиг. 7b-7c, видно, что материал состоял из агломератов относительно мелких кристаллов, образующих бочкообразную морфологию. Кристаллизация занимала примерно 24 часа.

Полученные кристаллы ZSM-5 имели молярное отношение Si/Al2 ~ 191. Кристаллы в синтезированной форме затем превращали в водородную форму путем трех ионных обменов с раствором нитрата аммония при комнатной температуре (~20-25°C), после чего сушили при ~120°C (~250°F) и обжигали при ~538°C (~1000°F) в течение примерно 6 часов. Используя методику испытания на альфа-фактор, для полученных кристаллов Н-формы определяли значение альфа-фактора, которое составило ~63, и адсорбционную способность по гексану, которая составила ~110 мг/г. Общая площадь поверхности кристалла Н-формы составила ~467 м2/г (~338 м2/г поверхность микропор, ~129 м2/г поверхность мезопор).

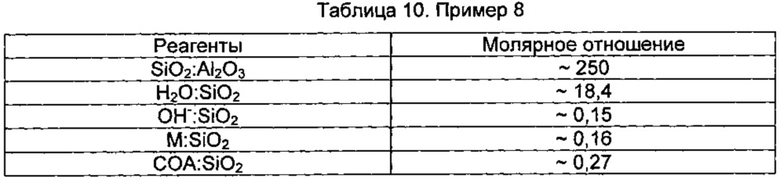

Пример 8. Образование ZSM-5

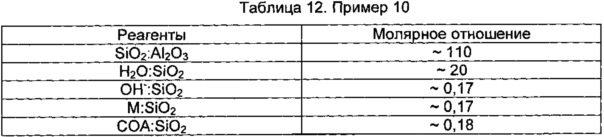

ZSM-5 синтезировали, используя смесь, включающую бромид тетраэтиламмония (ТЭАБ) в качестве структурообразующего агента. Приготавливали смесь, которая включала воду, ~50 масс. % раствор ТЭАБ (в воде), ~50 масс. % раствор NaOH (в воде), ~47% раствор сульфата алюминия (в воде), диоксид кремния Ultrasil™ 233 (~93 масс. % SiO2) и затравочные кристаллы ZSM-5 (~1 масс. % относительно остальных компонентов смеси). Смесь имела молярный состав, показанный в таблице 10 ниже.

Проводили реакцию смеси при ~138°C (~280°F) в автоклаве с перемешиванием при ~250 об/мин в течение ~72 часов. Продукт фильтровали, промывали деионизированной (ДИ) водой и сушили при ~120°C (~250°F). Рентгенограмма материала в синтезированной форме показала чистую фазу топологии ZSM-5. На микрофотографии СЭМ материала в синтезированной форме, представленной на Фиг. 8, видно, что материал состоял из агломератов относительно мелких кристаллов, образующих форму, подобную винной бочке.

Полученные кристаллы ZSM-5 имели молярное отношение Si/Al2 ~ 200. Кристаллы в синтезированной форме затем превращали в водородную форму путем трех ионных обменов с раствором нитрата аммония при комнатной температуре (~20-25°C), после чего сушили при ~120°C (~250°F) и обжигали при ~538°C (~1000°F) в течение примерно 6 часов. Используя методику испытания на альфа-фактор, для полученных кристаллов Н-формы определяли значение альфа-фактора, которое составило ~120, и адсорбционную способность по гексану, которая составила ~108 мг/г. Общая площадь поверхности кристалла Н-формы составила ~447 м2/г (~348 м2/г поверхность микропор, ~120 м2/г поверхность мезопор).

Пример 9. Образование ZSM-5

ZSM-5 синтезировали, используя смесь, включающую хлорид метилтриэтиламмония (МТЭАХ) в качестве структурообразующего агента. Приготавливали смесь, которая включала воду, водный раствор МТЭАХ, ~50 масс. % раствор NaOH (в воде), ~45% раствор сульфата алюминия (в воде), диоксид кремния Hi-Sil™ 233 (~87 масс. % SiO2) и затравочные кристаллы ZSM-5 (~1 масс. % относительно остальных компонентов смеси). Смесь имела молярный состав, показанный в таблице 11 ниже.

Проводили реакцию смеси при ~138°C (~280°F) в автоклаве с перемешиванием при ~250 об/мин в течение ~72 часов. Продукт фильтровали, промывали деионизированной (ДИ) водой и сушили при ~120°C (~250°F). Рентгенограмма материала в синтезированной форме, представленная на Фиг. 9а, показала чистую фазу топологии ZSM-5. На микрофотографии СЭМ материала в синтезированной форме, представленной на Фиг. 9b-9c, видно, что материал состоял из агломератов относительно мелких кристаллов, образующих форму, подобную винной бочке. Степень увеличения на Фиг. 9b составляла примерно в два раза больше степени увеличения на Фиг. 9c.

Полученные кристаллы ZSM-5 имели молярное отношение Si/Al2 ~ 114. Кристаллы в синтезированной форме затем превращали в водородную форму путем трех ионных обменов с раствором нитрата аммония при комнатной температуре (~20-25°C), после чего сушили при ~120°C (~250°F) и обжигали при ~538°C (~1000°F) в течение примерно 6 часов. Используя методику испытания на альфа-фактор, для полученных кристаллов Н-формы определяли значение альфа-фактора, которое составило ~160. Общая площадь поверхности кристалла Н-формы составила ~447 м2/г (~272 м2/г поверхность микропор, ~175 м2/г поверхность мезопор).

Пример 10. Образование ZSM-5

ZSM-5 синтезировали, используя смесь, включающую хлорид метилтриэтиламмония (МТЭАХ) в качестве структурообразующего агента. Приготавливали смесь, которая включала воду, водный раствор МТЭАХ, ~50 масс. % раствор NaOH (в воде), ~45% раствор сульфата алюминия (в воде), диоксид кремния Hi-Sil™ 233 (~ 87 масс. % SiO2) и затравочные кристаллы ZSM-5 (~1 масс. % относительно остальных компонентов смеси). Смесь имела молярный состав, показанный в таблице 12 ниже.

Проводили реакцию смеси при ~138°C (~280°F) в автоклаве с перемешиванием при ~250 об/мин в течение ~72 часов. Продукт фильтровали, промывали деионизированной (ДИ) водой и сушили при ~120°C (~250°F). Рентгенограмма материала в синтезированной форме, представленная на Фиг. 10а показала чистую фазу топологии ZSM-5. На микрофотографии СЭМ материала в синтезированной форме, представленной на Фиг. 10b, видно, что материал состоял из агломератов смешанной морфологии.

Полученные кристаллы ZSM-5 имели молярное отношение Si/Al2 ~ 71. Кристаллы в синтезированной форме затем превращали в водородную форму путем трех ионных обменов с раствором нитрата аммония при комнатной температуре (~20-25°C), после чего сушили при ~120°C (~250°F) и обжигали при ~538°C (~1000°F) в течение примерно 6 часов. Используя методику испытания на альфа-фактор, для полученных кристаллов Н-формы определяли значение альфа-фактора, которое составило ~190, и адсорбционную способность по гексану, которая составила ~79 мг/г. Общая площадь поверхности кристалла Н-формы составила ~417 м2/г (~357 м2/г поверхность микропор, ~60 м2/г поверхность мезопор). Кристаллы ZSM-5 из смеси для синтеза не проявляли типичных свойств, которые наблюдали в предшествующих примерах, что может быть обусловлено низким отношением SiO2/Al2O3 в смеси для синтеза, приводящим к отношению Si/Al2 в продукте менее 80:1.

Пример 11. Образование ZSM-5 (сравнительный)

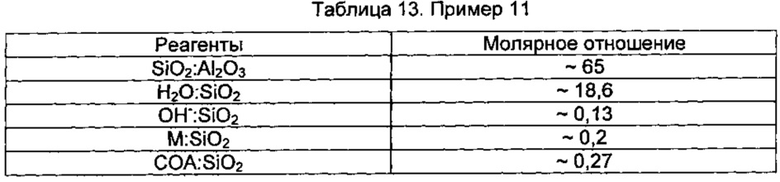

ZSM-5 синтезировали, используя смесь, включающую бромид тетраэтиламмония (ТЭАБ) в качестве структурообразующего агента. Приготавливали смесь, которая включала воду, ~50 масс. % раствор ТЭАБ (в воде), ~50 масс. % раствор NaOH (в воде), ~47% раствор сульфата алюминия (в воде), диоксид кремния Hi-Sil™ 233 (~87 масс. % SiO2) и затравочные кристаллы ZSM-5 (~1 масс. % относительно остальных компонентов смеси). Смесь имела молярный состав, показанный в таблице 13 ниже.

Проводили реакцию смеси при ~138°C (~280°F) в автоклаве с перемешиванием при ~250 об/мин в течение ~72 часов. Продукт фильтровали, промывали деионизированной (ДИ) водой и сушили при ~120°C (~250°F). Рентгенограмма материала в синтезированной форме, представленная на Фиг. 10а, показала чистую фазу топологию ZSM-5. На микрофотографии СЭМ материала в синтезированной форме, представленной на Фиг. 11, видно, что материал состоял из агломератов смешанной морфологии. Не связывая себя какой-либо теорией полагают, что невозможность достичь бочкообразной морфологии (и/или относительно высокой площади поверхности) можно объяснить относительно низким молярным отношением Si/Al2 (в этом случае ~57).

Кристаллы в синтезированной форме затем превращали в водородную форму путем трех ионных обменов с раствором нитрата аммония при комнатной температуре (~20-25°C), после чего сушили при ~120°C (~250°F) и обжигали при ~538°C (~1000°F) в течение примерно 6 часов. Используя методику испытания на альфа-фактор, для полученных кристаллов Н-формы определяли значение альфа-фактора, которое составило ~81, и адсорбционную способность по гексану, которая составила ~50 мг/г. Общая площадь поверхности кристалла Н-формы составила ~251 м2/г (~119 м2/г поверхность микропор, ~51 м2/г поверхность мезопор). Кристаллы ZSM-5 из смеси для синтеза не проявляли типичных свойств, которые наблюдали в предшествующих примерах, что может быть обусловлено низким отношением SiO2/Al2O3 в смеси для синтеза, приводящим к отношению Si/Al2 в продукте менее 80:1.

Пример 12. Образование ZSM-5

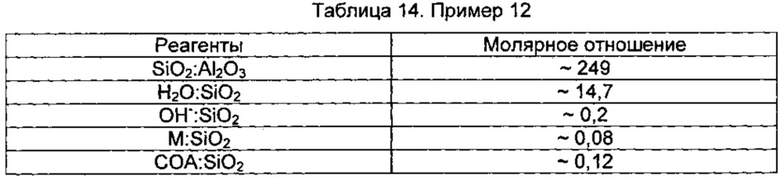

ZSM-5 синтезировали, используя смесь, включающую гидроксид тетраэтиламмония (ТЭАГ) в качестве структурообразующего агента. Приготавливали смесь, которая включала воду, ~35 масс. % раствор ТЭАГ (в воде), ~50 масс. % раствор NaOH (в воде), золь алюмината натрия (~45 масс. % в воде), диоксид кремния Ultrasil™ РМ (~93 масс. % SiO2) и затравочные кристаллы ZSM-5 (~1 масс. % относительно остальных компонентов смеси). Смесь имела молярный состав, показанный в таблице 14 ниже.

Проводили реакцию смеси при ~160°C (~320°F) в автоклаве с перемешиванием при ~250 об/мин в течение ~72 часов. Продукт фильтровали, промывали деионизированной (ДИ) водой и сушили при ~120°C (~250°F). Рентгенограмма материала в синтезированной форме показала чистую фазу топологии ZSM-5. Микрофотография СЭМ материала в синтезированной форме показана на Фиг. 12.

Получающиеся кристаллы ZSM-5 имели молярное отношение Si/Al2 ~ 183. Кристаллы в синтезированной форме затем превращали в водородную форму путем трех ионных обменов с раствором нитрата аммония при комнатной температуре (~20-25°C), после чего сушили при ~120°C (~250°F) и обжигали при ~538°C (~1000°F) в течение примерно 6 часов. Используя методику испытания на альфа-фактор, для полученных кристаллов Н-формы определяли значение альфа-фактора, которое составило ~110, и адсорбционную способность по гексану, которая составила ~107 мг/г. Общая площадь поверхности кристалла Н-формы составила ~474 м2/г (~308 м2/г поверхность микропор, ~166 м2/г поверхность мезопор).

Хотя настоящее изобретение описано на основе конкретных воплощений, оно не ограничивается этими воплощениями. Подходящие изменения/модификации для работы в конкретных условиях должны быть понятны специалисту. Поэтому предусмотрено, что приложенная формула изобретения охватывает все такие изменения/модификации, которые не отклоняются от сущности изобретения и попадают в область защиты изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОЛЕКУЛЯРНОГО СИТА | 2016 |

|

RU2700052C2 |

| Мелкокристаллические EMM-30 цеолиты с большой площадью поверхности, их синтез и применение | 2017 |

|

RU2715873C1 |

| ВЫСОКОАКТИВНЫЕ МОЛЕКУЛЯРНЫЕ СИТА СО СТРУКТУРОЙ ТИПА МТТ | 2009 |

|

RU2501735C2 |

| СПОСОБЫ ДЕГИДРАТАЦИИ-ГИДРОЛИЗА И КАТАЛИЗАТОРЫ ДЛЯ НИХ | 2015 |

|

RU2698458C2 |

| СПОСОБЫ ПРЕВРАЩЕНИЯ ТЯЖЕЛЫХ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ В БТК И ПРИМЕНЯЮЩИЕСЯ В НИХ КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ | 2017 |

|

RU2754416C2 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ В СПОСОБАХ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2769447C2 |

| МЕЛКОКРИСТАЛЛИЧЕСКИЙ ZSM-5, ЕГО СИНТЕЗ И ПРИМЕНЕНИЕ | 2013 |

|

RU2640759C2 |

| ZSM-48 ВЫСОКОЙ АКТИВНОСТИ И СПОСОБЫ ДЕПАРАФИНИЗАЦИИ | 2006 |

|

RU2411998C2 |

| СПОСОБЫ ДЕГИДРАТАЦИИ-ГИДРОЛИЗА И КАТАЛИЗАТОРЫ ДЛЯ НИХ | 2014 |

|

RU2706014C2 |

| ВЫСОКОКРЕМНЕЗЕМНЫЙ ЦЕОЛИТ AEI | 2017 |

|

RU2746017C2 |

Предложены способы синтеза кристаллов, имеющих каркасную структуру ZSM-5. Синтез проводят из реакционных смесей, подходящих для синтеза кристаллов с каркасной структурой ZSM-12 в отсутствие затравочных кристаллов с каркасной структурой ZSM-5, в том числе в отсутствие любых затравочных кристаллов. В случае смесей для синтеза с достаточно высоким отношением XO2:Y2O3 введение в смесь для синтеза затравочных кристаллов ZSM-5 может привести к получению чистой фазы кристаллов ZSM-5 с новой морфологией. Данная морфология может включать стрежневидные первичные кристаллиты длиной примерно 0,5 мкм или менее, которые упорядочены/агрегированы в более крупные вторичные кристаллические структуры. Агрегирование первичных кристаллитов во вторичные кристаллические структуры обеспечивает большую площадь поверхности мезопор кристаллов ZSM-5. 3 н. и 14 з.п. ф-лы, 12 ил., 14 табл., 12 пр.

1. Пористый кристаллический материал, имеющий каркасную структуру ZSM-5,

при этом отношение ХО2:Y2O3 составляет по меньшей мере примерно 80, где X является четырехвалентным элементом, выбранным из Si, Ge, Sn или их сочетания, и Y является трехвалентным элементом, выбранным из Al, В, In, Ga, Fe или их сочетания;

кристаллический материал имеет площадь поверхности мезопор по меньшей мере примерно 100 м2/г; и

кристаллический материал содержит кристаллы, имеющие каркасную структуру ZSM-5 и стержневидную морфологию, при этом кристаллы имеют первый линейный размер кристалла, соответствующий длине кристалла, причем средняя длина кристалла составляет от примерно 0,1 мкм до примерно 0,5 мкм, и второй линейный размер кристалла, среднее значение которого составляет примерно половину от средней длины кристалла или менее.

2. Кристаллический материал по п. 1, в котором по меньшей мере 50 об.% кристаллов, имеющих каркасную структуру ZSM-5, представляют собой первичные кристаллиты, которые образуют вторичные кристаллические агрегаты, причем первичные кристаллиты во вторичных кристаллических агрегатах по первому линейному размеру кристалла по существу ориентированы вдоль одной оси, вторичные кристаллические агрегаты имеют среднюю длину агрегата, которая по меньшей мере в 5 раз больше средней длины кристалла, кристаллические агрегаты имеют среднюю ширину агрегата, которая по меньшей мере в 10 раз больше среднего значения второго линейного размера кристалла.

3. Кристаллический материал по п. 1, в котором X является Si, Y является Al, и кристаллы, имеющие каркасную структуру ZSM-5, являются кристаллами ZSM-5.

4. Кристаллический материал по п. 1, в котором отношение ХО2:Y2O3 составляет по меньшей мере 100.

5. Кристаллический материал по п. 1, в котором отношение ХО2:Y2O3 составляет по меньшей мере примерно 150.

6. Кристаллический материал по п. 1, в котором площадь поверхности мезопор составляет по меньшей мере примерно 120 м2/г.

7. Кристаллический материал по п. 1, в котором кристаллический материал является по существу чистым, причем по существу чистый кристаллический материал содержит менее 10 мас.% кристаллического материала, который имеет каркасную структуру, отличную от каркасной структуры ZSM-5.

8. Кристаллический материал по п. 1, в котором общая площадь поверхности кристаллов, имеющих каркасную структуру ZSM-5, составляет по меньшей мере примерно 400 м2/г.

9. Кристаллический материал по п. 1, в котором по меньшей мере часть кристаллов, имеющих каркасную структуру ZSM-5, содержит структурообразующий агент, расположенный внутри их пор.

10. Способ синтеза кристаллического материала, охарактеризованного в п. 1, включающий:

образование смеси для синтеза, обеспечивающей возможность образования кристаллов с цеолитной каркасной структурой, причем смесь содержит воду, четырехвалентный оксид (ХО2), щелочной или щелочноземельный гидроксид и структурообразующий агент, представляющий собой соль тетраэтиламмония, соль метилтриэтиламмония или соль бензилтриэтиламмония, отношение ХО2:Y2O3 в смеси составляет по меньшей мере примерно 50, смесь подходит для образования кристаллов, имеющих каркасную структуру ZSM-12 в отсутствие затравочных кристаллов, имеющих каркасную структуру ZSM-5;

добавление от примерно 0,05 мас.% до примерно 5 мас.% затравочных кристаллов, имеющих каркасную структуру ZSM-5, в смесь для синтеза; и

извлечение по существу чистых кристаллов, имеющих каркасную структуру ZSM-5, из смеси для синтеза, при этом кристаллы, имеющие каркасную структуру ZSM-5, имеют средний размер по меньшей мере 0,1 мкм по меньшей мере в одном измерении,

где X является четырехвалентным элементом, выбранным из Si, Ge, Sn или их сочетания, и Y является трехвалентным элементом, выбранным из Al, В, In, Ga, Fe или их сочетания.

11. Способ по п. 10, в котором X является Si и Y является Al.

12. Способ по п. 10, в котором отношение ХО2:Y2O3 в смеси для синтеза составляет по меньшей мере примерно 100.

13. Способ по п. 10, в котором извлеченные кристаллы, обладающие каркасной структурой ZSM-5, имеют площадь поверхности мезопор по меньшей мере примерно 100 м2/г.

14. Способ по п. 10, в котором извлеченные кристаллы, обладающие каркасной структурой ZSM-5, имеют отношение ХО2:Y2O3 по меньшей мере примерно 80.

15. Способ по п. 14, в котором по меньшей мере 50 об.% извлеченных кристаллов представляют собой первичные кристаллиты, которые образуют вторичные кристаллические агрегаты, причем первичные кристаллиты во вторичных кристаллических агрегатах по первому линейному размеру кристалла по существу ориентированы вдоль одной оси, среднее значение первого линейного размера кристалла составляет по меньшей мере примерно 0,1 мкм, вторичные кристаллические агрегаты имеют среднюю длину агрегата, которая по меньшей мере в 5 раз больше средней длины кристалла, кристаллические агрегаты имеют среднюю ширину агрегата, которая по меньшей мере в 10 раз больше среднего значения второго линейного размера кристалла.

16. Способ по п. 15, в котором извлеченные кристаллы, обладающие каркасной структурой ZSM-5, имеют отношение ХО2:Y2O3 по меньшей мере примерно 100.

17. Способ синтеза материала, охарактеризованного в п. 1, включающий:

образование смеси для синтеза, обеспечивающей возможность образования кристаллов с цеолитной каркасной структурой, причем смесь содержит воду, четырехвалентный оксид (ХО2), щелочной или щелочноземельный гидроксид и структурообразующий агент, представляющий собой соль тетраэтиламмония, соль метилтриэтиламмония или соль бензилтриэтиламмония, отношение ХО2:Y2O3 в смеси составляет по меньшей мере примерно 100, структурообразующий агент подходит для образования кристаллов, имеющих каркасную структуру ZSM-12, в отсутствие затравочных кристаллов;

добавление от примерно 0,05 мас.% до примерно 5 мас.% затравочных кристаллов, имеющих каркасную структуру ZSM-5, в смесь для синтеза; и

извлечение по существу чистых кристаллов, имеющих каркасную структуру ZSM-5, из смеси для синтеза, при этом кристаллы, имеющие каркасную структуру ZSM-5, имеют средний размер по меньшей мере 0,1 мкм по меньшей мере в одном измерении, отношение ХО2:Y2O3 по меньшей мере примерно 80 и площадь поверхности мезопор по меньшей мере примерно 100 м2/г,

где X является четырехвалентным элементом, выбранным из Si, Ge, Sn или их сочетания, и Y является трехвалентным элементом, выбранным из Al, В, In, Ga, Fe или их сочетания.

| US 5672331 A 30.09.1997 | |||

| US 4375458 A 01.03.1983 | |||

| US 6180550 B1 B1 30.01.2001 | |||

| СИНТЕЗ ЦЕОЛИТОВ ZSM-5 И ZSM-11 | 2000 |

|

RU2243156C2 |

| Zhang Ying, Rapid crystallization and morphological adjustment of zeolite ZSM-5 in nonionic emulsions, J | |||

| of Solid State Chem., 184, 1, 2011, p | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2017-04-06—Публикация

2013-10-25—Подача