Изобретение относится к трубопрокатному производству, а именно к способу производства бесшовных холоднодеформированных труб размером 426×8-25 мм для объектов атомной энергетики из стали марки 08Х18Н10Т-Ш.

В трубном производстве известен способ производства товарных и передельных труб из труднодеформируемых марок стали, включающий сверление центрального отверстия диаметром 100±5 мм в заготовках и слитках-заготовках ЭШП диаметром 380-500 мм, выдержку их на колосниках методических печей при температуре 500-550°С в течение 70-90 минут в зависимости от диаметра, после чего нагрев до температуры 1120-1140°С со скоростью 1,4-1,5 град/мин, прошивку заготовок и слитков-заготовок ЭШП в стане поперечно-винтовой прокатки в гильзы размер в размер по диаметру при скорости вращения рабочих валков 25-40 об/мин на оправке диаметром, обеспечивающим редуцирование на пилигримовом стане не менее 25 мм (патент РФ №2175899, бюл. №32, 20.11.2001).

Недостатком данного способа является то, что он приемлем только для производства горячекатаных товарных и передельных труб среднего диаметра, а именно труб диаметром 219-325 мм, т.к. для прокатки труб диаметром более 325 мм необходима заготовка или слиток-заготовка ЭШП диаметром 540-620 мм, которые из-за малой мощности привода стана поперечно-винтовой прокатки прошить невозможно, а самое главное то, что данный способ не оговаривает припуск под механическую обработку - расточку и обточку передельных труб для изготовления товарных труб размером 245×19, 325×36 и 426×40 мм из коррозионно-стойкой стали 08Х18Н10Т-Ш для объектов атомной энергетики.

В трубном производстве известен способ производства товарных и передельных горячедеформированных труб большого и среднего диаметров из коррозионно-стойких труднодеформируемых марок стали и сплавов на ТПУ с пилигримовыми станами, включающий сверление центрального отверстия диаметром 100±5 мм в слитках-заготовках ЭШП и заготовках, нагрев их до температуры пластичности, первую прошивку слитков-заготовок ЭШП или заготовок диаметром 460-600 мм в стане поперечно-винтовой прокатки с коэффициентом вытяжки μ=1,2-1,4 при скорости вращения рабочих валков 15-25 об/мин, а вторую и последующие при необходимости прошивки-раскатки с подъемом или посадом по диаметру не более 5,0% и вытяжкой μ=1,4-1,75 при скорости вращения валков 20-50 об/мин, с использованием холодного или горячего посада гильз-заготовок в печь, процесс прошивки от захвата слитков-заготовок ЭШП или заготовок до полного нахождения на оправку ведут с уменьшением числа оборотов рабочих валков с 25 до 15, установившийся процесс прошивки при 15-20 об/мин, а на выходе гильзы-заготовки их валков число оборотов увеличивают до 35-40 об/мин, процесс прошивки-раскатки (вторую прошивку) от захвата гильзы-заготовки до полного нахождения на оправку ведут с уменьшением числа оборотов рабочих валков с 50 до 20, установившийся процесс раскатки при 20-25 об/мин, а на выходе гильзы из валков число оборотов увеличивают до 45-50, а прокатку труб на пилигримовом стане ведут с вытяжкой μ=3,0-5,0 (патент РФ №2247612, бюл. №7, 10.03.2005).

Недостатком данного способа является то, что он направлен на производство товарных механически обработанных труб и также не оговаривает припуск под механическую обработку передельных труб для изготовления товарных механически обработанных труб повышенного качества размером 245×19, 351×36 и 426×40 мм из коррозионно-стойкой стали 08Х18Н10Т-Ш для объектов атомной энергетики.

Наиболее близким техническим решением является способ производства труб повышенного качества из коррозионно-стойкой марки 08Х18Н10Т-Ш для объектов атомной энергетики, включающий отливку слитков электрошлаковым переплавом, обточку слитков в слитки-заготовки, сверление в слитках-заготовках центрального отверстия диаметром 100±5 мм, нагрев слитков-заготовок до температуры пластичности, прошивку слитков-заготовок в стане поперечно-винтовой прокатки в гильзы, прокатку гильз на ТПУ с пилигримовыми станами в передельные горячекатаные трубы, отрезку технологических отходов - пилигримовых головок и затравочных концов пилой горячей резки, правку труб, термическую обработку - аустенизацию, механическую обработку передельных горячекатаных труб - расточку и обточку, на станках со следящей системой, в передельные трубы-заготовки со съемом металла, величину которого определяют из выражений:

ΔSв.п.=KΔSв.с.,

ΔSн.п.=K1ΔSн.с.,

где ΔSв.п. - величина снимаемого слоя металла при расточке под технологический перекат, мм; ΔSв.с. - величина снимаемого слоя металла при расточке на готовый размер, мм;

K=(0,5-0,6) - коэффициент снижения величины снимаемого слоя металла при расточке, большие значения которого относятся к трубам больших диаметров; ΔSн.п. - величина снимаемого слоя металла при обточке под технологический перекат, мм; ΔSн.с. - величина снимаемого слоя металла при обточке на готовый размер, мм; K1=(0,4-0,5) - коэффициент снижения величины снимаемого слоя металла при обточке, большие значения которого относятся к трубам больших диаметров, удаление невыведенных дефектов на передельных трубах-заготовках абразивной зачисткой или шлифовкой, перекатку передельных труб-заготовок на станах ХПТ в товарные трубы с шероховатостью наружной и внутренней плоскостей не более Ra2,5 мкм (патент РФ №2401169, опубл. 27.10.2009).

Недостатком данного способа является то, что он направлен на производство горячекатаных передельных труб под каждый размер товарных механически обработанных и холоднодеформированных труб, что, в свою очередь, приводит к увеличению технологического инструмента при прокатке передельных горячекатаных труб на ТПУ с пилигримовыми станами (оправок станов поперечно-винтовой прокатки, валков и дорнов пилигримовых станов). Прокатка передельных горячекатаных труб под каждый размер товарных механически обработанных и холоднодеформированных труб приводит к дополнительным перевалкам на ТПУ с пилигримовыми станами и снижению ее производительности.

Задачей предложенного способа является освоение производства бесшовных холоднодеформированных труб повышенного качества размером 426×8-25 мм увеличенной длины из передельных труб-заготовок размером 474×13×4250-4400, 474×16×4250-4400, 474×19×3450-3600, 474×22×3450-3600, 474×25×3200-3400 и 474×28×3200-3400 мм, полученных механической обработкой - расточкой и обточкой горячекатаных труб размером 490×32×8500-7400, 490×38×6900-7200 и 490×42×6400-6800 мм, прокатанных на ТПУ 8-16" с пилигримовыми станами из слитков-заготовок ЭШП размером 620×115×1750±25 мм, снижение расходного коэффициента металла при переделе слиток-заготовка ЭШП - товарная труба из коррозионно-стойкой стали 08Х18Н10Т-Ш по ТУ 14-3Р-197-2001 для объектов атомной энергетики и повышение производительности ТПУ 8-16" при прокатке передельных труб.

Технический результат достигается за счет использования способа производства бесшовных холоднодеформированных труб размером 426×8-25 мм для объектов атомной энергетики из стали марки 08Х18Н10Т-Ш, включающего отливку слитков электрошлаковым переплавом, обточку их в слитки-заготовки размером 620×1750±25 мм, сверление в слитках-заготовках центрального отверстия диаметром 115±5 мм, нагрев слитков-заготовок до температуры 1250-1260°С, подачу в центральное отверстие слитков-заготовок смазки в виде смеси графита с поваренной солью в соотношении 50/50 массой 400-500 г, прошивку слитков-заготовок в стане поперечно-винтовой прокатки на оправке диаметром 300 мм с вытяжкой μ=1,22 и подъемом по диаметру δ=1,61% в гильзы-заготовки размером 630×вн.315×2100-2170 мм, нагрев гильз-заготовок с холодного посада до температуры 1250-1260°С, подачу вовнутрь гильз-заготовок смазки в виде смеси графита с поваренной солью в соотношении 50/50 массой 600-700 г, прошивку-раскатку гильз-заготовок в стане поперечно-винтовой прокатки на оправке в гильзы, прокатку гильз на ТПУ 8-16" с пилигримовыми станами в калибре 498 мм, врезанном в валки с диаметром бочки 1150 мм, в передельные трубы размером 490×32×8500-8800, 490×38×6900-7200 и 490×42×6400-6800 мм соответственно, с коэффициентами вытяжки соответственно μ=3,68, μ=3,14 и μ=2,86 и обжатием по диаметру 24,62%, с подачами гильз в очаг деформации m=20-25 мм, отрезку технологических отходов - затравочных концов и пилигримовых головок пилой горячей резки, правку на шестивалковой правильной машине за 2-3 прохода до кривизны не более 5,0 мм на длину передельной трубы, термическую обработку в виде аустенизации, порезку труб на две равные части, механическую обработку - расточку и обточку в передельные трубы-заготовки 474×13×4250-4400, 474×16×4250-4400, 474×19×3450-3600, 474×22×3450-3600, 474×25×3200-3400 и 474×28×3200-3400 мм прокатку механически обработанных передельных труб на стане ХПТ 450 в товарные трубы по маршрутам: 474×13×4250-4400 --- 426×8×7300-7600 474×13×4250-4400 --- 426×9×6450-6700 и 474×13×4250-4400 --- 426×10×5800-6000 мм с коэффициентами вытяжки μ соответственно 1,79, 1,60 и 1,44; 474×16×4250-4400 --- 426×11×6500-6700, 474×16×4250-4400 --- 426×12×5900-6200 и 474×16×4250-4400 --- 426×13×5500-5700 мм с μ соответственно 1,61, 1,48 и 1,37; 474×19×3450-3600 --- 426×14×4800-5100, 474×19×3450-3600 --- 426×15×4500-4700 и 474×19×3450-3600 --- 426×16×4200-4400 мм с μ, соответственно, 1,50, 1,40 и 1,32; 474×22×3450-3600 --- 426×17×4600-4800, 474×22×3450-3600 --- 426×18×4200-4500 и 474×22×3450-3600 --- 426×19×4100-4300 мм; 474×25×3200-3400 --- 426×20×4100-4400, 474×25×3200-3600 --- 426×21×3950-4500 и 474×25×3200-3400 --- 426×22×3750-4250; 474×28×3200-3400 --- 426×23×4100-4600, 474×28×3200-3400 --- 426×24×3900-4300 и 474×28×3200-3400 --- 426×25×3700-4200 мм с μ соответственно 1,35, 1,29 и 1,25, при этом механическую обработку - расточку и обточку передельных горячекатаных труб размером 490×32×4250-4400 мм - производят сначала на размер 474×16 мм, затем на размер 474×13, труб размером 490×38×3450-3600 мм - сначала на размер 474×22, затем - на размер 474×19, а труб размером 490×42×3200-3400 мм, соответственно, сначала на размер 474×28, затем - на размер 474×25 мм.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что производят отливку слитков электрошлаковым переплавом, обточку их в слитки-заготовки размером 620×1750±25 мм, сверление в слитках-заготовках центрального отверстия диаметром 115±5 мм, нагрев слитков-заготовок до температуры 1250-1260°С, подачу в отверстие слитков-заготовок смазки в виде смеси графита с поваренной солью в соотношении 50/50 массой 400-500 г, прошивку слитков-заготовок в стане поперечно-винтовой прокатки на оправке диаметром 300 мм с вытяжкой μ=1,22 и подъемом по диаметру δ=1,61% в гильзы-заготовки размером 630×вн.315×2100-2170 мм, нагрев гильз-заготовок с холодного посада до температуры 1250-1260°С, подачу вовнутрь гильз-заготовок смазки в виде смеси графита с поваренной солью в соотношении 50/50 массой 600-700 г, прошивку-раскатку гильз-заготовок в стане поперечно-винтовой прокатки на оправке в гильзы, прокатку гильз на ТПУ 8-16" с пилигримовыми станами в калибре 498 мм, врезанном в валки с диаметром бочки 1150 мм, в передельные трубы размером 490×32×8500-8800, 490×38×6900-7200 и 490×42×6400-6800 мм соответственно, с коэффициентами вытяжки соответственно μ=3,68, μ=3,14 и μ=2,86 и обжатием по диаметру 24,62%, с подачами гильз в очаг деформации m=20-25 мм, отрезку технологических отходов - затравочных концов и пилигримовых головок пилой горячей резки, правку на шестивалковой правильной машине за 2-3 прохода до кривизны не более 5,0 мм на длину передельной трубы, термическую обработку - аустенизацию, порезку труб на две равные части, механическую обработку - расточку и обточку в передельные трубы-заготовки размером 474×13×4250-4400, 474×16×4250-4400, 474×19×3450-3600, 474×22×3450-3600, 474×25×3200-3400 и 474×28×3200-3400 мм, прокатку механически обработанных передельных труб на стане ХПТ 450 в товарные трубы по маршрутам: 474×13×4250-4400 --- 426×8×7300-7600, 474×13×4250-4400 --- 426×9×6450-6750 и 474×13×4250-4400 --- 426×10×5800-6000 мм с коэффициентами вытяжки μ соответственно 1,79, 1,60 и 1,44; 474×16×4250-4400 --- 426×11×6500-6700, 474×16×4250-4400 --- 426×12×5900-6200 и 474×16×4250-4400 --- 426×13×5500-5700 мм с μ соответственно 1,61, 1,48 и 1,37; 474×19×3450-3600 --- 426×14×4800-5100, 474×19×3450-3600 --- 426×15×4500-4700 и 474×19×3450-3600 --- 426×16×4200-4400 мм с μ соответственно 1,50, 1,40 и 1,32; 474×22×3450-3600 --- 426×17×4600-4800, 474×22×3450-3600 --- 426×18×4200-4500 и 474×22×3450-3600 --- 426×19×4100-4300 мм; 474×25×3200-3400 --- 426×20×4100-4400, 474×25×3200-3600 --- 426×21×3950-4500 и 474×25×3200-3400 --- 426×22×3750-4250; 474×28×3200-3400 --- 426×23×4100-4600, 474×28×3200-3400 --- 426×24×3900-4300 и 474×28×3200-3400 --- 426×25×3700-4200 мм с μ соответственно 1,35, 1,29 и 1,25, при этом механическую обработку - расточку и обточку передельных горячекатаных труб размером 490×32×4250-4400 мм - производят сначала на размер 474×16 мм, затем на размер 474×13, труб размером 490×38×3450-3600 мм - сначала на размер 474×22, затем - на размер 474×19, а труб размером 490×42×3200-3400 мм соответственно сначала на размер 474×28, затем - на размер 474×25 мм.

Таким образом, эти отличия позволяют сделать вывод о соответствии критерию «изобретательский уровень».

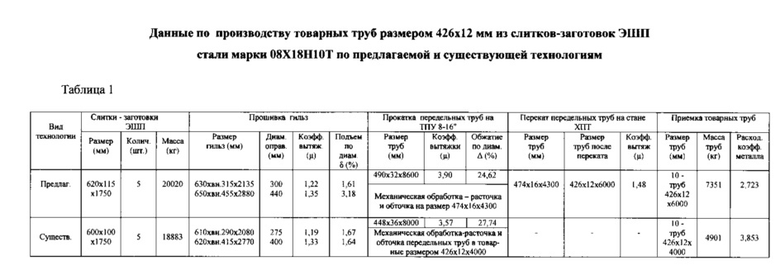

Способ опробован на ОАО «Челябинский трубопрокатный завод» на трубопрокатной установке с пилигримовыми станами 8-16" при прокатке передельных труб размером 490×32×8600 мм из слитков-заготовок ЭШП размером 620×115×1750 мм стали марки 08Х18Н10Т-Ш с последующей расточкой и обточкой их в трубы-заготовки размером 474×16×4300 мм и перекаткой их на стане ХПТ 450 в товарные трубы по маршруту: 474×13×4300 --- 426×12×6000 мм с μ=1,48 (предлагаемая технология). По существующей технологии слитки-заготовки ЭШП размером 600×100×1750 мм нагревались до температуры пластичности и прошивались в стане поперечно-винтовой прокатки на оправке диаметром 275 мм с вытяжкой μ=1,19 и подъемом по диаметру δ=1,67 в гильзы-заготовки размером 610×вн.290×2080 мм, которые с холодного посада нагревались до температуры пластичности и прошивались-раскатывались в стане поперечно-винтовой прокатки на оправке диаметром 400 мм с вытяжкой μ=1,33 с подъемом по диаметру δ=1,64% в гильзы размером 620×вн.415×2770 мм. Гильзы прокатывались на ТПУ 8-16" с пилигримовыми станами в калибре 464 мм в передельные трубы размером 448×36×8000 мм с вытяжкой μ=3,57 и обжатием по диаметру Δ=27,74%. Передельные трубы разрезались на две части равной длины, растачивались и обтачивались в товарные трубы размером 426×12×4000 мм. Данные по производству товарных труб размером 426×12 мм из слитков-заготовок ЭШП стали марки 08Х18Н10Т-Ш по предлагаемой и существующей технологиям приведены в таблице 1. Из таблицы 1 видно, что по существующей технологии в производство были заданы 5 слитков-заготовок ЭШП размером 600×100×1750 мм общей массой 18883 кг. Слитки-заготовки были нагреты в методической печи до температуры 1250-1260°С, прошиты в стане поперечно-винтовой прокатки на оправке диаметром 275 мм с вытяжкой μ=1,19 и подъемом по диаметру δ=1,67 в гильзы-заготовки размером 610×вн.290×2080 мм, которые с холодного посада были нагреты до температуры 1250-1260°С и прошиты-раскатаны в стане поперечно-винтовой прокатки на оправке в гильзы диаметром 400 мм с вытяжкой μ=1,33 и подъемом по диаметру δ=1,64% в гильзы размером 620×вн.415×2770 мм. Гильзы прокатаны на ТПУ 8-16" с пилигримовыми станами в калибре 464 мм на дорнах диаметром 378/384 мм с вытяжкой μ=3,57 и обжатием по диаметру Δ=27,74% в передельные трубы размером 448×36×8000 мм. Передельные трубы были выправлены в шестивалковой правильной машине и термообработаны. Так как на существующем оборудовании ОАО «ЧТПЗ» можно растачивать и обтачивать передельные трубы длиной не более 6000 мм, то передельные трубы были порезаны на две равные части, расточены и обточены в товарные трубы размером 426×12×4000 мм. Принято в соответствии с ТУ 14-3Р-197-2001 десять труб размером 426×12×4000 мм общей массой 4901 кг. Расходный коэффициент металла по трубам данной партии составил 3,8533. По предлагаемой технологии в производство были заданы 5 слитков-заготовок ЭШП размером 620×115×1750 мм общей массой 20020 кг, которые были нагреты в методической печи до температуры 1250-1260°С, прошиты в стане поперечно-винтовой прокатки на оправке диаметром 300 мм с вытяжкой μ=1,22 и подъемом по диаметру δ=1,61% в гильзы-заготовки размером 630×вн.315×2135 мм. Гильзы-заготовки с холодного посада были нагреты в методической печи до температуры 1250-1260°С, прошиты-раскатаны в стане поперечно-винтовой прокатки на оправке диаметром 440 мм с вытяжкой μ=1,35 и подъемом по диаметру δ=3,18% в гильзы размером 650×вн.455×2880 мм. Гильзы прокатаны на ТПУ 8-16" с пилигримовыми станами в калибре 498 мм валках с диаметром бочки 1150 мм в передельные трубы размером 490×32×8600 мм с вытяжкой μ=3,68, обжатием по диаметру δ=24,62% и с подачами гильз в очаг деформации m=21-23 мм. Трубы выправлены на шестивалковой правильной машине за 2-3 прохода до кривизны не более 5,0 мм на общую длину труб. После термической обработки - аустенизации - передельные трубы порезаны на две равные части, расточены и обточены в передельные трубы-заготовки размером 474×16×4300 мм. Механически обработанные трубы-заготовки отправлены в цех №5 и перекатаны на стане ХПТ 450 в товарные трубы по маршруту: 474×16×4300 --- 426×12×6000 мм с вытяжкой μ=1,48. Принято в соответствии с ТУ 14-3Р-197-2001 десять труб размером 426×12×6000 мм общей массой 7351 кг. Расходный коэффициент металла по трубам данной партии составил 2,723.

Таким образом, при производстве труб размером 426×12 мм по предлагаемой технологии (способу) получено снижение расходного коэффициента дорогостоящего металла на каждой тонне труб на 1130 кг, увеличение длины в 1,5 раза и снижение шероховатости наружной и внутренней поверхностей труб.

Использование предлагаемого способа производства бесшовных холоднодеформированных труб диаметром 426 мм и толщиной стенки 8-25 мм для объектов атомной энергетики из стали марки 08Х18Н10Т-Ш позволит снизить расход дорогостоящего металла, снизить шероховатость наружной и внутренней поверхностей, повысить производительность ТПУ 8-16" и увеличить длину труб, а следовательно, снизить их стоимость.

Изобретение относится к области изготовления бесшовных холоднодеформированных труб для объектов атомной энергетики. Способ включает отливку слитков электрошлаковым переплавом, обточку их в слитки-заготовки, сверление в слитках-заготовках центрального отверстия, нагрев, подачу в центральное отверстие слитков-заготовок смазки, прошивку слитков-заготовок в стане поперечно-винтовой прокатки на оправке в гильзы-заготовки, нагрев гильз-заготовок и прошивку-раскатку в стане поперечно-винтовой прокатки на оправке в гильзы, прокатку гильз на ТПУ 8-16" с пилигримовыми станами в передельные трубы, правку до кривизны не более 5,0 мм на длину передельной трубы, термическую обработку в виде аустенизации, порезку труб на две равные части, механическую обработку - расточку и обточку в передельные трубы-заготовки, прокатку механически обработанных передельных труб на стане ХПТ 450 в товарные трубы. Снижение расхода дорогостоящего металла, снижение шероховатости наружной и внутренней поверхностей труб, повышение производительности ТПУ 8-16" и увеличение длин труб, а следовательно, снижение их стоимости обеспечиваются за счет регламентирования режимов обработки заготовок на всех этапах производства. 1 табл.

Способ производства бесшовных холоднодеформированных труб размером 426×8-25 мм из стали марки 08Х18Н10Т-Ш, включающий отливку слитков электрошлаковым переплавом, обточку их в слитки-заготовки размером 620×1750±25 мм, сверление в слитках-заготовках центрального отверстия диаметром 115±5 мм, нагрев слитков-заготовок до температуры 1250-1260°С, подачу в центральное отверстие слитков-заготовок смазки в виде смеси графита с поваренной солью в соотношении 50/50 массой 400-500 г, прошивку слитков-заготовок в стане поперечно-винтовой прокатки на оправке диаметром 300 мм с коэффициентом вытяжки μ=1,22 и подъемом по диаметру δ=1,61% в гильзы-заготовки размером 630×вн.315×2100-2170 мм, нагрев гильз-заготовок с холодного посада до температуры 1250-1260°С, подачу внутрь гильз-заготовок смазки в виде смеси графита с поваренной солью в соотношении 50/50 массой 600-700 г, прошивку-раскатку гильз-заготовок в стане поперечно-винтовой прокатки на оправке в гильзы, прокатку гильз на ТПУ 8-16" с пилигримовыми станами в калибре 498 мм, врезанном в валки с диаметром бочки 1150 мм, в передельные трубы размером 490×32×8500-8800, 490×38×6900-7200 и 490×42×6400-6800 мм соответственно с коэффициентами вытяжки соответственно μ=3,68, μ=3,14 и μ=2,86 и обжатием по диаметру 24,62%, с подачами гильз в очаг деформации m=20-25 мм, отрезку технологических отходов - затравочных концов и пилигримовых головок пилой горячей резки, правку на шестивалковой правильной машине за 2-3 прохода до кривизны не более 5,0 мм на длину передельной трубы, термическую обработку в виде аустенизации, порезку труб на две равные части, механическую обработку - расточку и обточку в передельные трубы-заготовки размером 474×13×4250-4400, 474×16×4250-4400, 474×19×3450-3600, 474×22×3450-3600, 474×25×3200-3400 и 474×28×3200-3400 мм, прокатку механически обработанных передельных труб на стане ХПТ 450 в товарные трубы по маршрутам: 474×13×4250-4400 --- 426×8×7300-7600, 474×13×4250-4400 --- 426×9×6450-6700 и 474×13×4250-4400 --- 426×10×5800-6000 мм с коэффициентами вытяжки μ соответственно 1,79, 1,60 и 1,44; 474×16×4250-4400 --- 426×11×6500-6700, 474×16×4250-4400 --- 426×12×5900-6200 и 474×16×4250-4400 --- 426×13×5500-5700 мм с μ соответственно 1,61, 1,48 и 1,37; 474×19×3450-3600 --- 426×14×4800-5100, 474×19×3450-3600 --- 426×15×4500-4700 и 474×19×3450-3600 --- 426×16×4200-4400 мм с μ соответственно 1,50, 1,40 и 1,32; 474×22×3450-3600 --- 426×17×4600-4800, 474×22×3450-3600 --- 426×18×4200-4500 и 474×22×3450-3600 --- 426×19×4100-4300 мм; 474×25×3200-3400 --- 426×20×4100-4400, 474×25×3200-3600 --- 426×21×3950-4500 и 474×25×3200-3400 --- 426×22×3750-4250; 474×28×3200-3400 --- 426×23×4100-4600, 474×28×3200-3400 --- 426×24×3900-4300 и 474×28×3200-3400 --- 426×25×3700-4200 мм с μ соответственно 1,35, 1,29 и 1,25, при этом механическую обработку - расточку и обточку передельных горячекатаных труб размером 490×32×4250-4400 мм - производят сначала на размер 474×16 мм, затем на размер 474×13, труб размером 490×38×3450-3600 мм - сначала на размер 474×22, затем - на размер 474×19, а труб размером 490×42×3200-3400 мм, соответственно, сначала на размер 474×28, затем - на размер 474×25 мм.

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОГО КАЧЕСТВА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2008 |

|

RU2401169C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 114,3×6,88×9000-10700 мм ИЗ КОРРОЗИОННОСТОЙКОГО СПЛАВА МАРКИ ХН30МДБ-Ш | 2012 |

|

RU2523398C1 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ЦЕНТРОБЕЖНО-ЛИТЫХ ПОЛЫХ ЗАГОТОВОК И СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРОК 08Х10Н20Т2 И 08Х10Н16T2 ДЛЯ ВЫДВИЖНЫХ СИСТЕМ (ПЕРИСКОПОВ ПОДВОДНЫХ ЛОДОК) С ОБЕСПЕЧЕНИЕМ УДАРНОЙ ВЯЗКОСТИ KCU БОЛЕЕ 100 ДЖ/СМ | 2004 |

|

RU2257271C1 |

| US 4798071 A, 17.01.1989. | |||

Авторы

Даты

2017-04-11—Публикация

2016-03-22—Подача