Изобретение относится к трубопрокатному производству, а именно к способу производства бесшовных холоднокатаных труб размером 426×8-13 мм из стали марки 08Х18Н10Т-Ш для объектов атомной энергетики.

В трубном производстве известен способ производства товарных и передельных горячедеформированных труб большого и среднего диаметров из коррозионно-стойких труднодеформируемых марок стали и сплавов на ТПУ с пилигримовыми станами, включающий сверление центрального отверстия диаметром 100±5 мм в слитках-заготовках ЭШП и заготовках, нагрев их до температуры пластичности, первую прошивку слитков заготовок ЭШП или заготовок диаметром 460-600 мм в стане поперечно-винтовой прокатки с коэффициентом вытяжки μ=1,2-1,4 при скорости вращения рабочих валков 15-25 об/мин, а вторую и последующие при необходимости прошивки - раскатки с подъемом или посадом по диаметру не более 5,0% и μ=1,4-1,75 при скорости вращения валков 20-50 об/мин, с использованием холодного или горячего посада гильз-заготовок в печь, процесс прошивки от захвата слитков-заготовок ЭШП или заготовок до полного нахождения на оправку ведут с уменьшением числа оборотов рабочих валков с 25 до 15, установившийся процесс прошивки при 15-20 об/мин, а на выходе гильзы-заготовки их валков число оборотов увеличивают до 35-40 об/мин, процесс прошивки - раскатки (вторую прошивку) от захвата гильзы-заготовки до полного нахождения на оправку ведут с уменьшением числа оборотов рабочих валков с 50 до 20, установившийся процесс раскатки при 20-25 об/мин, а на выходе гильзы из валков число оборотов увеличивают до 45-50, а прокатку труб на пилигримовом стане ведут с μ=3,0-5,0 (патент РФ №2247612, 10.03.2005, бюл. №7).

Недостатком данного способа является то, что он направлен на производство товарных механически обработанных труб и не оговаривает припуск под механическую обработку передельных труб для изготовления товарных механически обработанных труб повышенного качества из коррозионно-стойкой стали 08Х18Н10Т-Ш для объектов атомной энергетики.

В трубной промышленности известен способ производства бесшовных горячедеформированных механически обработанных труб размерами 245×19, 351×36, 415×50, 426×40, 426×50 и 436×45 мм из слитков-заготовок ЭШП коррозионно-стойкой стали 08Х18Н10Т-Ш для объектов атомной энергетики с расточенной внутренней и обточенной наружной поверхностями с шероховатостью не более Ra 10 мкм по ГОСТ 2789 (ТУ 14-158-131-2002 «Трубы горячедеформированные из коррозионно-стойкой стали повышенного качества»).

Недостатком данного способа является то, что он направлен на производство товарных механически обработанных труб с относительно толстыми стенками. При производстве труб данных размеров длиной не менее 4000 мм припуск под механическую обработку (расточку и обточку) должен быть не менее 10 мм на сторону. Таким образом, при механической обработке (расточке и обточке) с шероховатостью не более Ra 10 мкм в стружку на каждом погонном метре уходит от 111,5 до 227,1 кг дорогостоящего металла, т.е. от 35,0 до 55,0% (в зависимости от диаметра и толщины стенки).

В трубной промышленности известен способ производства бесшовных горячедеформированных механически обработанных труб диаметром 530-550 мм из коррозионно-стойких труднодеформируемых марок стали и сплавов на ТПУ 8-16" с пилигримовыми станами, включающий отливку слитков ЭШП размером 610×1725±25 мм, механическую обработку - обточку слитков в слитки-заготовки размером 590±5,0×1725±25 мм, сверление в слитках-заготовках центрального отверстия диаметром 100±5,0 мм, расточку слитков-заготовок на размер 590±5,0×вн.220±5,0×1750±25 мм, нагрев слитков-заготовок до температуры пластичности, прошивку в стане поперечно-винтовой прокатки в гильзы-заготовки размером 620×вн.365×1950-2000 мм на оправке диаметром 350 мм с подъемом по диаметру δ=4,0-6,0%, нагрев гильз-заготовок с холодного или горячего посада до температуры пластичности, прошивку - раскатку в стане поперечно-винтовой прокатки в гильзы размером 660×505-515×2950-3100 мм на оправке диаметром 490-500 мм с подъемом по диаметру δ=5,5-6,5%, прокатку гильз на ТПУ 8-16" с пилигримовыми станами в передельные трубы диаметром 530-550 мм с отношением D/S=13,5-15,0 с припуском по толщине стенки под механическую обработку - расточку и обточку, определение значений толщин снимаемых слоев металла при обточке и расточке из выражений: Δ-D/S*K, Δ1=D/S*K1, где Δ - толщина снимаемого слоя металла при обточке горячекатаных труб по наружной поверхности, мм; Δ1 - толщина снимаемого слоя металла при расточке горячекатаных труб по внутренней поверхности, мм; D - наружный диаметр горячекатаных труб, мм; S - толщина стенки горячекатаных труб, мм; K=0,5-0,7 - коэффициент для определения толщины снимаемого слоя металла при обточке труб, большие значения которого относятся к трубам с более толстыми стенками; K1=0,4-0,5 - коэффициент для определения толщины снимаемого слоя металла при расточке труб, большие значения которого относятся к трубам с более толстыми стенками (патент РФ №2387501, опубл. 27.07.2010, бюл. №12).

Недостатком данного способа является то, что он решает общие вопросы производства передельных бесшовных горячедеформированных труб из коррозионно-стойких труднодеформируемых марок стали и сплавов с отношением D/S=13,5-15,0 для последующей механической обработки - расточки и обточки их в товарные трубы диаметром 530-550 мм с толщиной стенки более 20 мм, длиной не более 4700 мм, и не решает технологические вопросы производства передельных и механически обработанных труб размером 426×8-13 мм из стали марки 08Х18Н10Т-Ш повышенной точности по диаметру и стенке для объектов атомной энергетики.

В трубной промышленности известен также способ производства труб повышенного качества из коррозионно-стойкой марки 08Х18Н10Т-Ш для объектов атомной энергетики, включающий отливку слитков электрошлаковым переплавом, обточку слитков в слитки-заготовки, сверление в слитках-заготовках центрального отверстия диаметром 100±5 мм, нагрев слитков-заготовок до температуры пластичности, прошивку слитков-заготовок в стане поперечно-винтовой прокатки в гильзы, прокатку гильз на ТПУ с пилигримовыми станами в передельные горячекатаные трубы, отрезку технологических отходов - пилигримовых головок и затравочных концов пилой горячей резки, правку труб, термическую обработку - аустенизацию, механическую обработку передельных горячекатаных труб - расточку и обточку, на станках со следящей системой, в передельные трубы-заготовки со съемом металла, величину которого определяют из выражений: ΔSв.п.=KΔSв.с., ΔSн.п.=K1ΔSн.с., где ΔSв.п. - величина снимаемого слоя металла при расточке под технологический перекат, мм; ΔSв.с. - величина снимаемого слоя металла при расточке на готовый размер, мм; K=(0,5-0,6) - коэффициент снижения величины снимаемого слоя металла при расточке, большие значения которого относятся к трубам больших диаметров; ΔSн.п. - величина снимаемого слоя металла при обточке под технологический перекат, мм; ΔSн.с. - величина снимаемого слоя металла при обточке на готовый размер, мм; K1=(0,4-0,5) - коэффициент снижения величины снимаемого слоя металла при обточке, большие значения которого относятся к трубам больших диаметров, удаление невыведенных дефектов на передельных трубах-заготовках абразивной зачисткой или шлифовкой, перекатку передельных труб-заготовок на станах ХПТ в товарные трубы с шероховатостью наружной и внутренней плоскостей не более Ra 2,5 мкм (патент РФ №2401169, кл. B21B 21/00, 10.10.2010, бюл. №28).

Недостатком данного способа является то, что он направлен на производство горячекатаных передельных труб под каждый размер товарных механически обработанных и холоднокатаных труб, что, в свою очередь, приводит к увеличению количества технологического инструмента при прокатке передельных горячекатаных труб на ТПУ с пилигримовыми станами (оправок станов поперечно-винтовой прокатки, валков и дорнов пилигримовых станов). Прокатка передельных горячекатаных труб под каждый размер товарных механически обработанных и холоднокатаных труб приводит к дополнительным перевалкам на ТПУ с пилигримовыми станами и снижению ее производительности.

Наиболее близким техническим решением (прототипом) является способ производства бесшовных горячедеформированных длинномерных труб диаметром 500 мм и более на трубопрокатных установках с пилигримовыми станами для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара (патент RU №2322315, кл. B21B 19/04, 27.11.2007), включающий отливку полых слитков электрошлаковым переплавом с отношением диаметра к толщине стенки D/S=K1, H=K2D и Н1=K3D, где D=680 - наружный диаметр полого слитка электрошлакового переплава, мм; S - толщина стенки полого слитка электрошлакового переплава, мм; K1=(4,8-9,2) - коэффициент, большие значения которого принимают для полых слитков с меньшей толщиной стенки; H=(3000-3500) - высота полого слитка электрошлакового переплава для прокатки труб с отношением D/S≤20, мм; K2=(4,4-5,2) - значения коэффициентов для прокатки труб с отношением D/S≤20; H1=(2000-2100) - высота полого слитка электрошлакового переплава для прокатки труб с отношением D/S≤20, мм; K3=(2,9-3,1) - значения коэффициентов для прокатки труб с отношением D/S≥20, мм, полые слитки электрошлакового переплава для прокатки котельных труб с отношением D/S≥20 отливают с внутренним диаметром Dвн.=Dд±5,0, где Dд - диаметр дорна, мм, слитки электрошлакового переплава для прокатки котельных труб обтачивают и растачивают в полые слитки-заготовки со съемом металла толщиной 8±2,0 мм для удаления сварочного шлака и дефектов литейного происхождения, полые слитки-заготовки электрошлакового переплава нагревают до температуры пластичности и прокатывают на пилигримовом стане в трубы с отношением D/S≥20 с допуском по диаметру ±1,0% и толщине стенки +15,0/-10,0%, полые слитки электрошлакового переплава для прокатки котельных труб с отношением D/S≤20 отливают с внутренним диаметром 300±10 мм, которые обтачивают и растачивают в полые слитки-заготовки со съемом металла толщиной 8±2,0 мм для удаления сварочного шлака и дефектов литейного происхождения, полые слитки-заготовки электрошлакового переплава нагревают до температуры пластичности, прошивают - раскатывают в стане поперечно-винтовой прокатки в гильзы на оправке диаметром больше диаметра дорна на 15-20 мм и прокатывают на пилигримовом стане в трубы с отношением D/S≤20 с допуском по диаметру ±1,0% и толщине стенки +15,0/-10,0%.

Одним из основных недостатков данного способа является то, что он направлен на производство котельных труб диаметром до 550 мм и не решает технологические вопросы производства труб размером 426×8-13 мм из стали марки 08Х18Н10Т-Ш для объектов атомной энергетики.

Задачей предложенного способа является освоение производства бесшовных холоднокатаных труб диаметром 426 мм и толщиной стенки 8-13 мм для объектов атомной энергетики из стали марки 08Х18Н10Т-Ш из передельных труб-заготовок размером 474×13×4800-5000 и 474×16×4800-5000 мм, полученных механической обработкой - расточкой и обточкой передельных горячекатаных труб размером 490×32×9600-10000 мм, прокатанных на ТПУ 8-16" с пилигримовыми станами из полых слитков-заготовок ЭШП размером 650×вн.460×3200±50 мм, снижение расходного коэффициента металла при переделе полый слиток-заготовка ЭШП - товарная труба из коррозионно-стойкой стали 08Х18Н10Т-Ш по ТУ 14-3Р-197-2001 для объектов атомной энергетики, использование для производства полых слитков-заготовок ЭШП с одним наружным диаметром 650 мм и повышение производительности ТПУ 8-16" при прокатке передельных труб.

Технический результат достигается тем, что разработан способ производства бесшовных труб диаметром 426 мм и толщиной стенки от 8 до 13 мм для объектов атомной энергетики из стали марки 08Х18Н10Т-Ш, включающий отливку полых слитков электрошлаковым переплавом размером 670×вн.440×3200±50 мм, расточку и обточку их в полые слитки-заготовки размером 650×вн.460×3200±50 мм, нагрев слитков-заготовок в методической печи до температуры 1250-1260°С, выдачу слитков-заготовок из печи на слитковую тележку, продувку их сжатым воздухом, смазку слитков-заготовок внутри с двух концов смесью графита с поваренной солью в соотношении 50/50 массой 2000-2500 г, подачу полых слитков-заготовок на входную сторону пилигримового стана, прокатку их на пилигримовом стане в калибре 498 мм с углом поперечного выпуска на полирующем участке αп.вып=24-26°, врезанного в валки с диаметром бочки 1150 мм, в передельные трубы размером 490×32×9600-10000 мм на конусных дорнах диаметром 428/434 мм с коэффициентом вытяжки μ=3,53, обжатием по диаметру 24,62%, с подачей полых слитков-заготовок в очаг деформации m=20-24 мм, отрезку технологических отходов - затравочных концов и пилигримовых головок пилой горячей резки, правку в шестивалковой правильной машине с использованием температуры прокатного нагрева за 2-3 прохода до кривизны не более 6,0 мм на длину передельной трубы, термообработку труб в виде аустенизации, порезку труб на две трубы равной длины, механическую обработку - расточку и обточку в передельные трубы-заготовки размером 474×13×4800-5000 и 474×16×4800-5000 мм, прокатку механически обработанных труб-заготовок на стане ХПТ 450 в товарные трубы по маршрутам: 474×13×4800-5000 --- 426×8×8200-8600, 474×13×4800-5000 --- 426×9×7300-7650 и 474×13×4800-5000 --- 426×10×6600-6850 мм с коэффициентами вытяжки μ, соответственно, 1,79, 1,60 и 1,44; 474×16×4800-5000 --- 420×11×7400-7700, 474×16×4800-5000 --- 426×12×6750-7050 и 474×16×4800-5000 --- 426×13×6200-6500 мм с μ, соответственно, 1,61, 1,48 и 1,37, термическую обработку холоднокатаных труб и приемку их на соответствие требованиям ТУ 14-3Р-197-2001, механическую обработку передельных горячекатаных труб размером 490×32×4800-5000 мм производят сначала на размер 474×16 мм, затем на размер 474×13 мм.

При этом смысловое значение признака, характеризующего диаметр конусных дорнов 428/434 мм, следует понимать как первый из указанных значений диаметра относится к переднему участку дорна, а второй - к его заднему участку.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ производства бесшовных труб размером 426×8-13 мм для объектов атомной энергетики из стали марки 08Х18Н10Т-Ш отличается от известного тем, что производят отливку полых слитков электрошлаковым переплавом размером 670×вн.440×3200±50 мм, расточку и обточку их в полые слитки-заготовки размером 650×вн.460×3200±50 мм, нагрев слитков-заготовок в методической печи до температуры 1250-1260°С, выдачу слитков-заготовок из печи на слитковую тележку, продувку их сжатым воздухом, смазку слитков-заготовок внутри с двух концов смесью графита с поваренной солью в соотношении 50/50 массой 2000-2500 г, подачу полых слитков-заготовок на входную сторону пилигримового стана, прокатку их на пилигримовом стане в калибре 498 мм с углом поперечного выпуска на полирующем участке αп.вып=24-26°, врезанного в валки с диаметром бочки 1150 мм, в передельные трубы размером 490×32×9600-10000 мм на конусных дорнах диаметром 428/434 мм с коэффициентом вытяжки μ=3,53, обжатием по диаметру 24,62%, с подачей полых слитков-заготовок в очаг деформации m=20-24 мм, отрезку технологических отходов - затравочных концов и пилигримовых головок пилой горячей резки, правку в шестивалковой правильной машине с использованием температуры прокатного нагрева за 2-3 прохода до кривизны не более 6,0 мм на длину передельной трубы, термообработку труб в виде аустенизации, порезку труб на две трубы равной длины, механическую обработку - расточку и обточку в передельные трубы-заготовки размером 474×13×4800-5000 и 474×16×4800-5000 мм, прокатку механически обработанных труб-заготовок на стане ХПТ 450 в товарные трубы по маршрутам: 474×13×4800-5000 --- 426×8×8200-8600, 474×13×4800-5000 --- 426×9×7300-7650 и 474×13×4800-5000 --- 426×10×6600-6850 мм с коэффициентами вытяжки μ, соответственно, 1,79, 1,60 и 1,44; 474×16×4800-5000 --- 420×11×7400-7700, 474×16×4800-5000 --- 426×12×6750-7050 и 474×16×4800-5000 --- 426×13×6200-6500 мм с μ, соответственно, 1,61, 1,48 и 1,37, термическую обработку холоднокатаных труб и приемку их на соответствие требованиям ТУ 14-3Р-197-2001, механическую обработку передельных горячекатаных труб размером 490×32×4800-5000 мм производят сначала на размер 474×16 мм, затем на размер 474×13 мм.

Таким образом, эти отличия позволяют сделать вывод о соответствии критерию «изобретательский уровень».

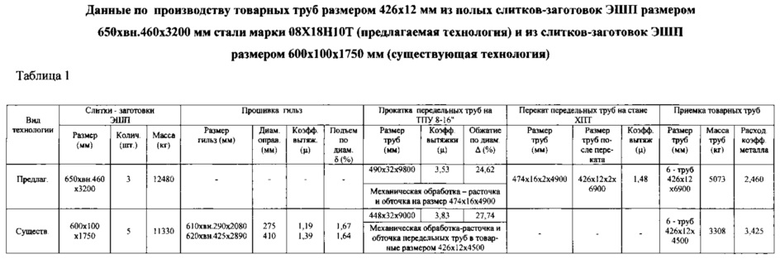

Способ производства бесшовных труб размером 426×8-13 мм для объектов атомной энергетики их стали марки 08Х18Н10Т-Ш осуществлен на ОАО «Челябинский трубопрокатный завод» на трубопрокатной установке с пилигримовыми станами 8-16" при прокатке передельных труб размером 490×32×9800 мм из полых слитков-заготовок ЭШП размером 650×вн.460×3200 мм с последующей расточкой и обточкой их в трубы-заготовки размером 474×16×4900 мм и перекаткой их на стане ХПТ 450 в товарные трубы по маршруту: 474×16×4900 - 426×12×6900 мм с коэффициентом вытяжки μ=1,48 (предлагаемая технология). По существующей технологии слитки-заготовки ЭШП размером 600×100×1750 мм нагревались до температуры пластичности и прошивались в стане поперечно-винтовой прокатки на оправке диаметром 275 мм с μ=1,19 и подъемом по диаметру δ=1,67 в гильзы-заготовки размером 610×вн.290×2080 мм, которые с холодного посада нагревались до температуры пластичности и прошивались - раскатывались в стане поперечно-винтовой прокатки на оправке диаметром 410 мм с μ=1,39 и подъемом по диаметру δ=1,64% в гильзы размером 620×вн.425×2890 мм. Гильзы прокатывались на ТПУ 8-16" с пилигримовыми станами в калибре 464 мм в передельные трубы размером 448×32×9000 мм с μ=3,83 и обжатием по диаметру Δ=27,74%. Передельные трубы разрезались на два крата равной длины, растачивались и обтачивались в товарные трубы размером 426×12×4500 мм. Данные по производству товарных труб размером 426×12 мм из полых слитков-заготовок ЭШП размером 650×вн.460×3200 мм стали марки 08Х18Н10Т-Ш (предлагаемая технология) и из слитков-заготовок ЭШП размером 600×100×1750 мм (существующая технология) приведены в таблице 1.

Из таблицы видно, что по существующей технологии в производство были заданы 3 слитка-заготовки ЭШП размером 600×100×1750 мм общей массой 11330 кг. Слитки-заготовки были нагреты в методической печи до температуры 1250-1260°С, прошиты в стане поперечно-винтовой прокатки на оправке диаметром 275 мм с μ=1,19 и подъемом по диаметру δ=1,67 в гильзы-заготовки размером 610×вн.290×2080 мм, которые с холодного посада были нагреты до температуры 1250-1260°С и прошиты - раскатаны в стане поперечно-винтовой прокатки на оправке диаметром 410 мм с μ=1,39 и подъемом по диаметру δ=1,64% в гильзы размером 620×вн.425×2890 мм. Гильзы прокатаны на ТПУ 8-16" с пилигримовыми станами в калибре 464 мм на дорнах диаметром 388/392 мм с μ=3,83 и обжатием по диаметру Δ=27,74% в передельные трубы размером 448×32×9000 мм. Передельные трубы были выправлены в шестивалковой правильной машине и термообработаны. Так как на существующем оборудовании ОАО «ЧТПЗ» можно растачивать и обтачивать трубы длиной не более 6000 мм, то передельные трубы были порезаны на две трубы равной длины, расточены и обточены в товарные трубы размером 426×12×4500 мм. Принято в соответствии с ТУ 14-3Р-197-2001 шесть труб размером 426×12×4500 мм общей массой 3308 кг. Расходный коэффициент металла по трубам данной партии составил 3,425. По предлагаемой технологии в производство были заданы 3 полых слитка-заготовки ЭШП размером 650×вн.460×3200 мм общей массой 12480 кг, которые были нагреты в методической печи до температуры 1250-1260°С. После выдачи слитков-заготовок из печи на слитковую тележку они были продуты сжатым воздухом, а затем в слитки-заготовки для смазки с двух концов подавалась смесь графита с поваренной солью в соотношении 50/50 массой 2000-2500 г. Слитки-заготовки краном подавались на входную сторону пилигримового стана и прокатывались на пилигримовом стане в калибре 498 мм с углом поперечного выпуска на полирующем участке αп.вып=24-26°, врезанным в валки с диаметром бочки 1150 мм, в передельные трубы размером 490×32×9800 мм конусных дорнах диаметром 428/434 мм с коэффициентом вытяжки μ1=3,53, обжатием по диаметру 24,62% и с подачами полых слитков-заготовок в очаг деформации m=20-24 мм. Отрезку технологических отходов - затравочных концов и пилигримовых головок производили пилой горячей резки. Правку передельных труб производили в шестивалковой правильной машине с использованием температуры прокатного нагрева за 2-3 прохода до кривизны не более 6,0 мм на длину передельной трубы (кривизна труб определялась визуально). После охлаждения кривизна труб составила от 4,0 до 5,5 мм. После термической обработки трубы были порезаны на две трубы равной длины. Механическую обработку - расточку и обточку производили на размер 474×16×4900 мм. Передельные механически обработанные трубы размером 474×16×4900 мм были переданы для прокатки на стане ХПТ 450 в товарные трубы размером 426×12×6900 мм с коэффициентом вытяжки μ=1,48. Принято в соответствии с ТУ 14-3Р-197-2001 шесть труб размером 426×12×9000 мм (41,4 метра) общей массой 5,073 тн. Расходный коэффициент металла по трубам данной партии составил 2,460. Таким образом, при производстве труб размером 426×12 мм по предлагаемой технологии (способу) получено снижение расхода дорогостоящего металла на каждой тонне труб на 965 кг, увеличение длины в 1,5 раза и снижение шероховатости наружной и внутренней поверхностей труб.

Использование предлагаемого способа производства бесшовных труб диаметром 426 мм и толщиной стенки 8-13 мм для объектов атомной энергетики из стали марки 08Х18Н10Т-Ш позволит снизить расход дорогостоящего металла, снизить шероховатость наружной и внутренней поверхностей, повысить производительность ТПУ 8-16", увеличить длину труб, а следовательно, снизить их стоимость.

Изобретение относится к производству бесшовных холоднокатаных труб размером 426×8-13 мм. Осуществляют отливку полых слитков электрошлаковым переплавом, расточку и обточку их в полые слитки-заготовки, нагрев слитков-заготовок в методической печи, прокатку их на пилигримовом стане, а затем прокатку механически обработанных труб-заготовок на стане ХПТ в товарные трубы по приведенным в формуле маршрутам. В результате снижается расход металла, снижается шероховатость наружной и внутренней поверхностей, увеличивается длина труб. 2 з.п.ф-лы, 1 табл.

1. Способ производства бесшовных холоднодеформированных труб размером 426×8-13 мм из стали марки 08Х18Н10Т-Ш, включающий отливку полых слитков электрошлаковым переплавом размером 670×вн.440×3200±50, расточку и обточку их в полые слитки-заготовки размером 650×вн.460×3200±50, нагрев слитков-заготовок в методической печи до температуры 1250-1260°C, выдачу слитков-заготовок из печи на слитковую тележку, продувку их сжатым воздухом, смазку слитков-заготовок внутри с двух концов смесью графита с поваренной солью 50/50 массой 2000-2500 г, прокатку их на пилигримовом стане в калибре 498 мм, врезанном в валки с диаметром бочки 1150 мм, с углом поперечного выпуска на полирующем участке αп.вып=24-26°, с подачей полых слитков-заготовок в очаг деформации m=20-24 мм, в передельные трубы размером 490×32×9600-10000 с обжатием по диаметру 24,62%, отрезку технологических отходов - затравочных концов и пилигримовых головок пилой горячей резки, правку в шестивалковой правильной машине с использованием температуры прокатного нагрева за 2-3 прохода до кривизны не более 6,0 мм на длину передельной трубы, аустенизацию, порезку труб на две трубы равной длины, механическую обработку - расточку и обточку в передельные трубы-заготовки размерами: 474×13×4800-5000, 474×16×4800-5000, прокатку механически обработанных труб-заготовок на стане ХПТ 450 в товарные трубы по маршрутам: 474×13×4800-5000 --- 426×8×8200-8600, 474×13×4800-5000 --- 426×9×7300-7650 и 474×13×4800-5000 --- 426×10×6600-6850 мм с коэффициентами вытяжки μ, соответственно, 1,79, 1,60 и 1,44, 474×16×4800-5000 --- 426×11×7400-7700, 474×16×4800-5000 --- 426×12×6750-7050 и 474×16×4800-5000 --- 426×13×6200-6500 мм с μ, соответственно, 1,61, 1,48 и 1,37, и термическую обработку холоднокатаных труб.

2. Способ по п. 1, отличающийся тем, что передельные горячекатаные трубы размером 490×32×9600-10000 мм производят на пилигримовом стане на конусных дорнах диаметром соответственно 428/434 мм с коэффициентом вытяжки μ=3,53.

3. Способ по п. 1, отличающийся тем, что механическую обработку передельных горячекатаных труб размером 490×32×4800-5000 мм производят сначала на размер 474×16 мм, затем на размер 474×13.

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ДЛИННОМЕРНЫХ ТРУБ ДИАМЕТРОМ 500 ММ И БОЛЕЕ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2006 |

|

RU2322315C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОГО КАЧЕСТВА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2008 |

|

RU2401169C2 |

| US 2009064748 A1, 12.03.2009. | |||

Авторы

Даты

2017-05-10—Публикация

2016-03-22—Подача